Miért az alumíniumextrúzió dominálja az autókarosszériák tervezését

TL;DR

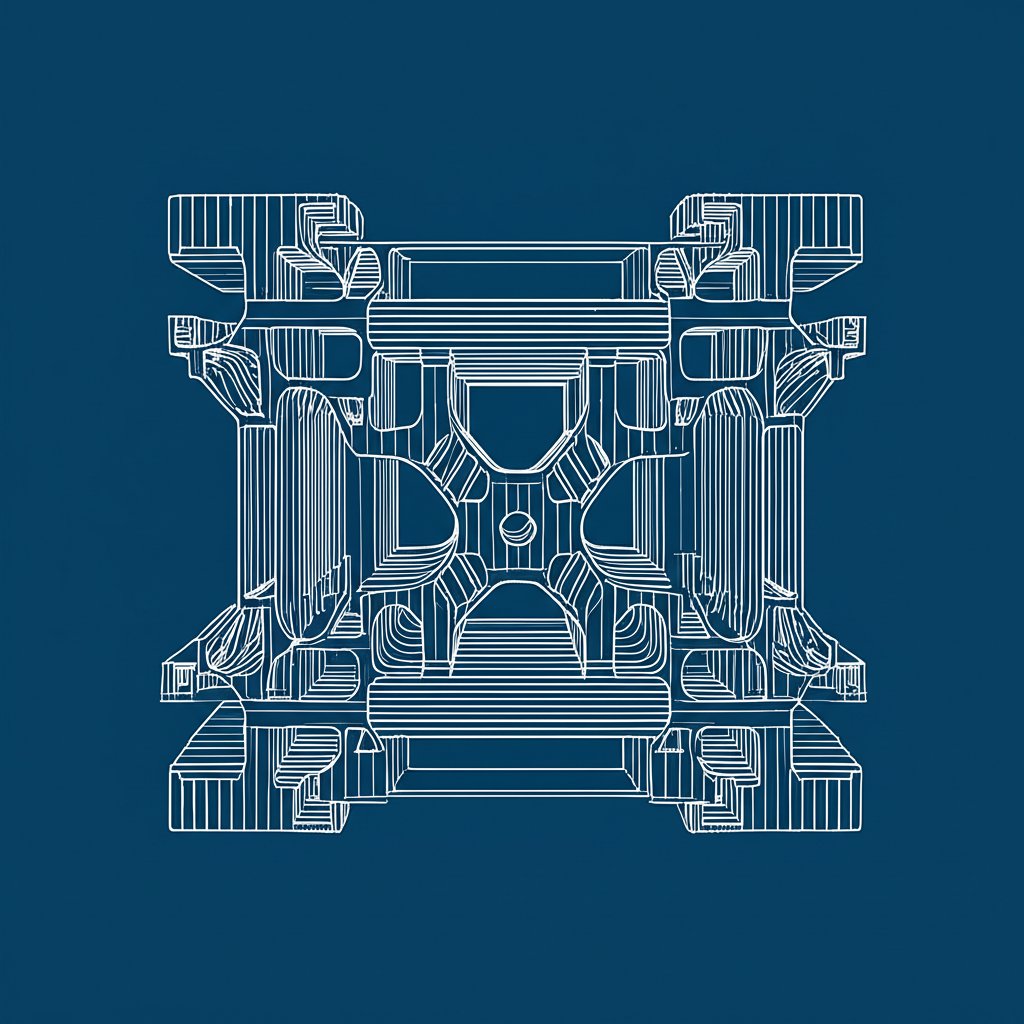

Az alumínium extrúzió egy alapvető fontosságú gyártási eljárás erős, ugyanakkor könnyű jármű alvázalkatrészek előállításához. Ez a technológia központi szerepet játszik a gépjárműipar könnyűsúlyú tervezési trendjében, lehetővé téve a jobb üzemanyag-hatékonyságot, hosszabb elektromos jármű (EV) hatótávot, valamint a fejlett, nagy szilárdságú kialakítások által javított járműteljesítményt és -biztonságot. A főbb alkalmazási területek közé tartoznak az alvázkeretek, ütközéskezelő rendszerek és akkumulátortartók.

A könnyűsúlyú tervezés stratégiai követelménye a gépjárműtervezésben

Az autóiparban egy olyan erős tendencia, amelyet „könnyűsúlyúsításnak” neveznek, elsődleges mérnöki céllá vált. Ez a stratégia rendszeresen csökkenti egy jármű teljes tömegét, hogy jelentős teljesítmény- és hatékonyságnövekedést érjen el. A könnyebb járművek iránti igény több kritikus tényezőből fakad, amelyek újraformálják a modern autótervezést. A könnyebb autók kevesebb energiát igényelnek a gyorsításhoz és az állandó sebesség fenntartásához, ami közvetlenül jobb üzemanyag-gazdaságossághoz és alacsonyabb kibocsátáshoz vezet a belső égésű motoros járműveknél.

Az elektromos járművekre való átállás tovább fokozta a súlycsökkentésre helyezett hangsúlyt. Az elektromos járművek (EV-k) esetében a könnyebb alváz és karosszéria közvetlenül hosszabb akkumulátor-távolsággal jár együtt – ami kulcsfontosságú tényező a fogyasztói elterjedés szempontjából. A kilogrammok csökkentésével a gyártók vagy megnövelhetik az elektromos jármű egy feltöltéssel megtehető távolságát, vagy kisebb, olcsóbb akkumulátorcsomagot használhatnak ugyanazon hatótávolság eléréséhez. Ahogyan az iparági szakértők is felhívták rá a figyelmet Gabrian , az alumínium ebben az összefüggésben gyakran a nehézebb acélalkatrészeket kiváltó anyaggá vált. Ez az áttolódás nem csupán a hatékonyságról szól; jelentősen javítja a jármű dinamikáját is, beleértve a vezethetőséget, a fékezést és a gyorsulást, így rugalmasabb és élvezhetőbb vezetési élményt biztosít.

Az alumíniumprofil-extrudálás kulcsfontosságú technológiává vált ezen átállás lehetővé tételében. A folyamat olyan összetett, üreges és finom formájú profilok előállítását teszi lehetővé, amelyek hagyományos bélyegzéssel vagy öntéssel nehezen vagy egyáltalán nem gyárthatók. Ez a tervezési szabadság lehetővé teszi a mérnökök számára, hogy pontosan oda helyezzék az anyagot, ahol szilárdságra van szükség, és onnan távolítsák el, ahol nincs rá szükség, optimalizálva ezzel a szilárdság-súly arányt. Ennek eredményeként az alumínium extrudált profilok alapvető fontosságúak a következő generációs hatékony, magas teljesítményű és fenntartható járművek építésében.

Fontos autóipari alkatrészek alumínium extrudált profilokból

Az alumíniumprofilgyártás sokoldalúsága lehetővé teszi, hogy egyre szélesebb körben alkalmazzák gépjárműipari alkalmazásokban, a szerkezeti alvázalkatrészeket kezdve a biztonsági rendszerekig. Az egyedi profilok létrehozásának képessége nagy szilárdság és alacsony súly mellett ideális megoldást jelent számos kritikus alkatrész esetén. Egy átfogó áttekintés szerint Fonnov Aluminium , a sajtolatok majdnem minden modern járműrendszerben megtalálhatók.

A főbb alkalmazások több kategóriába sorolhatók:

- Alváz- és szerkezeti alkatrészek: Itt nyújtják a sajtolatok a legjelentősebb előnyöket. Az olyan alkatrészek, mint az alvázkeretek és motorrögzítések, amelyek a hajtásláncot és felfüggesztést tartják, a csavarómerevséget biztosító üreges sajtolt profiloktól függenek a stabilitás és menetminőség érdekében. További kritikus alkalmazások a keret merevítők, rugóstag-tornyok merevítései és kereszttartók, amelyek a jármű magszerkezetét alkotják.

- Ütközésvédelmi rendszerek: A biztonság elsődleges szempont, és az alumíniumprofilokat kiváló ütközési teljesítményre tervezték. Az első- és hátsó lökhárító gerendák, behatolás elleni ajtógerendák, valamint egyéb ütközéselnyelő szerkezetek úgy lettek kialakítva, hogy irányított módon deformálódjanak, így elnyelik az ütközés energiáját, és védelmet nyújtanak az utasoknak. Constellium kiemeli szerepét ezen alkatrészek kulcsfontosságú szállítójaként, amelyek kiváló biztonságra és szerkezeti integritásra vannak tervezve.

- Elektromos járművek (EV) számára készült alkatrészek: Az elektromos járművek (EV-k) térhódítása új alkalmazási területeket nyitott meg az alumíniumprofilok számára. A jelentős példa a csomagakkumulátor-váz, ahol a profilok erős, behatolás elleni keretet biztosítanak a finomhangolt akkumulátor-modulok védelméhez. Az anyag kiváló hővezető képessége hozzájárul az akkumulátor hőmérséklet-szabályozásához is.

- Karosszéria és külső alkatrészek: Az extrudált profilokat tetőfutók, napfénytető-keretek és külső díszítőelemekhez is használják. Korrózióállóságuk és képességük arra, hogy magas minőségű felületi minőséget megtartsanak, alkalmassá teszi őket funkcionális és esztétikai alkalmazásokhoz egyaránt.

A 6xxx és 7xxx sorozatú alumíniumötvözetek használata gyakori ezen alkalmazásokban, mivel biztosítják a szükséges szilárdság, alakíthatóság és tartósság kombinációját, amely megfelel az autóipar szigorú követelményeinek.

Az alumínium extrudált profilok előnyei járműalvázak esetén

A mérnökök és tervezők egyre gyakrabban választják az alumínium extrudált profilokat autóalváz alkatrészekhez, mivel jelentős technikai és kereskedelmi előnyökkel rendelkeznek a hagyományos anyagokkal, például a sajtolt acéllal szemben. Ezek az előnyök közvetlenül hozzájárulnak az iparág fő céljainak eléréséhez: a teljesítmény, biztonság és hatékonyság javításához.

A fő előny a a nagyobb erő-tömeg arány . Az alumínium alacsony sűrűségű anyag, amely lehetővé teszi olyan alkatrészek tervezését, amelyek jelentősen könnyebbek acéltársaiknál, miközben megőrzik a szerkezeti integritást. Az Alumínium Profilgyártók Tanácsa ( AEC ) megjegyzi, hogy ez akár 35%-os tömegcsökkentést is eredményezhet olyan alkatrészeknél, mint a futómű alváz, ami kritikus fontosságú a tüzelőanyag-hatékonysági és az EV hatótávolsági célok eléréséhez. Ez a könnyűszerkezetű kialakítás hozzájárul a jármű dinamikájának javulásához is, például érzékenyebb kormányzás és rövidebb féktávolság tekintetében.

Egy másik fő előnye a megközelíthetetlen tervezési szabadság . Az extrúziós eljárás lehetővé teszi a mérnökök számára, hogy összetett, többüreges üreges profilokat hozzanak létre egyetlen darabból. Ez lehetővé teszi több funkció – például rögzítési pontok, hűtőcsatornák vagy kábelvezetékek – integrálását egyetlen alkatrészbe. Az alkatrészek egyesítése csökkenti az összetettséget, leegyszerűsíti az összeszerelést, és csökkenti az alkatrészek teljes számát, ami gyorsabb és hatékonyabb gyártáshoz vezet. Egyedi projektek esetén szakosodott partnerek felgyorsíthatják a fejlesztést. Például A Shaoyi Metal Technology komplex szolgáltatásokat kínál a gyors prototípusgyártástól egészen a tömeggyártásig az IATF 16949 minőségi rendszer keretein belül, így segítve a pontos specifikációknak megfelelő, magas fokon testreszabott alkatrészek szállításában.

Végül, az alumínium extrudált profilok kiváló élettartam és költséghatékonyság . Az alumínium természetes módon védő oxidos réteget képez, amely belső korrózióállóságot biztosít, így meghosszabbítja a jármű élettartamát, különösen kemény körülmények között. A gyártás szempontjából az extrudálási folyamat közel nettó alakú alkatrészeket állít elő, amelyek – ahogyan a Thunderbird Metals magyarázza – csökkentik a költséges és időigényes másodlagos megmunkálási műveletek szükségességét, valamint csökkentik a nyersanyag-veszteséget.

| Funkció | Alumínium Extrúzió | Sajtolással gyártott acél |

|---|---|---|

| Súly | Nagy szilárdság- és tömegarány; jelentős tömegcsökkentés | Nehezebb; növeli a jármű teljes tömegét |

| Tervezési rugalmasság | Magas; lehetővé teszi összetett, többfunkciós, üreges profilokat | Korlátozott; összetett alakzatokhoz több alkatrész és hegesztés szükséges |

| Szerszámköltség | Alacsonyabb; az extrúziós sablonok viszonylag olcsók és gyorsan előállíthatók | Nagyon magas; a sajtoló sablonok összetettek és költségesesek |

| Korrózióállóság | Kiváló; természetes módon védő oxidos réteget képez | Gyenge; bevonatokra, például horganyzásra van szükség a rozsdamentesség érdekében |

| Összeszerelés | Egyszerűbb; az alkatrész-integráció csökkenti az alkatrészek számát és a hegesztési műveleteket | Bonyolultabb; gyakran több húzott alkatrész összeszerelését igényli |

Gyakran Ismételt Kérdések

1. Készíthető-e autóváz alumíniumból?

Igen, természetesen. Számos nagyteljesítményű, luxus- és elektromos jármű alumíniumot használ elsődleges vázszerkezete építéséhez, amelyet gyakran térbeli váznak vagy monocoque alváznak neveznek. Az alumíniumprofilok, öntvények és lemezek kombinált alkalmazásával az autógyártók olyan vázat hozhatnak létre, amely rendkívül erős és ugyanakkor könnyű, jelentős előnyöket nyújtva ezzel a teljesítményben, a vezethetőségben és az üzemhatékonyságban.

2. Mik az alumínium hátrányai a karosszériák esetében?

Bár az alumínium számos előnnyel rendelkezik, néhány hátránnyal is bír a acéllal összehasonlítva. A fő hátrány gyakran a magasabb javítási költség. Az alumíniumot ütközés után helyes módon történő javításhoz speciális eszközökre, berendezésekre és szakemberképzésre van szükség, ami növelheti a karosszériajavítás költségeit. Emellett az alapanyag és a gyártás kezdeti költsége is magasabb lehet, mint a hagyományos acélé, ezért elsősorban prémium járművekben alkalmazzák.

3. Miért nem minden autókarosszéria készül alumíniumból?

Az alumínium mindenkori alkalmazásának fő akadálya az autókarosszériák esetében a költség. Az acél továbbra is gazdaságosabb anyag a tömegpiacon értékesített járművek számára, és a globális gépjárműipar hatalmas, rég megalapozott ellátási láncot és gyártási infrastruktúrát épített ki köré. Bár az alumínium teljesítményelőnyei nyilvánvalóak, a gyártóknak ezen előnyöket egy adott járműszegmens költségcéljaihoz kell igazítaniuk. Ahogy a gyártástechnológiák fejlődnek és hatékonyságuk növekszik, az alumínium alkalmazása folyamatosan kiterjed egyre több sorozatgyártású modellre.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —