निकल लेपन क्या है? ऑटोमोटिव पार्ट्स में कठोरता और चमक के लिए सतह उपचार

ऑटोमोटिव प्रदर्शन के लिए समझाया गया निकल लेपन

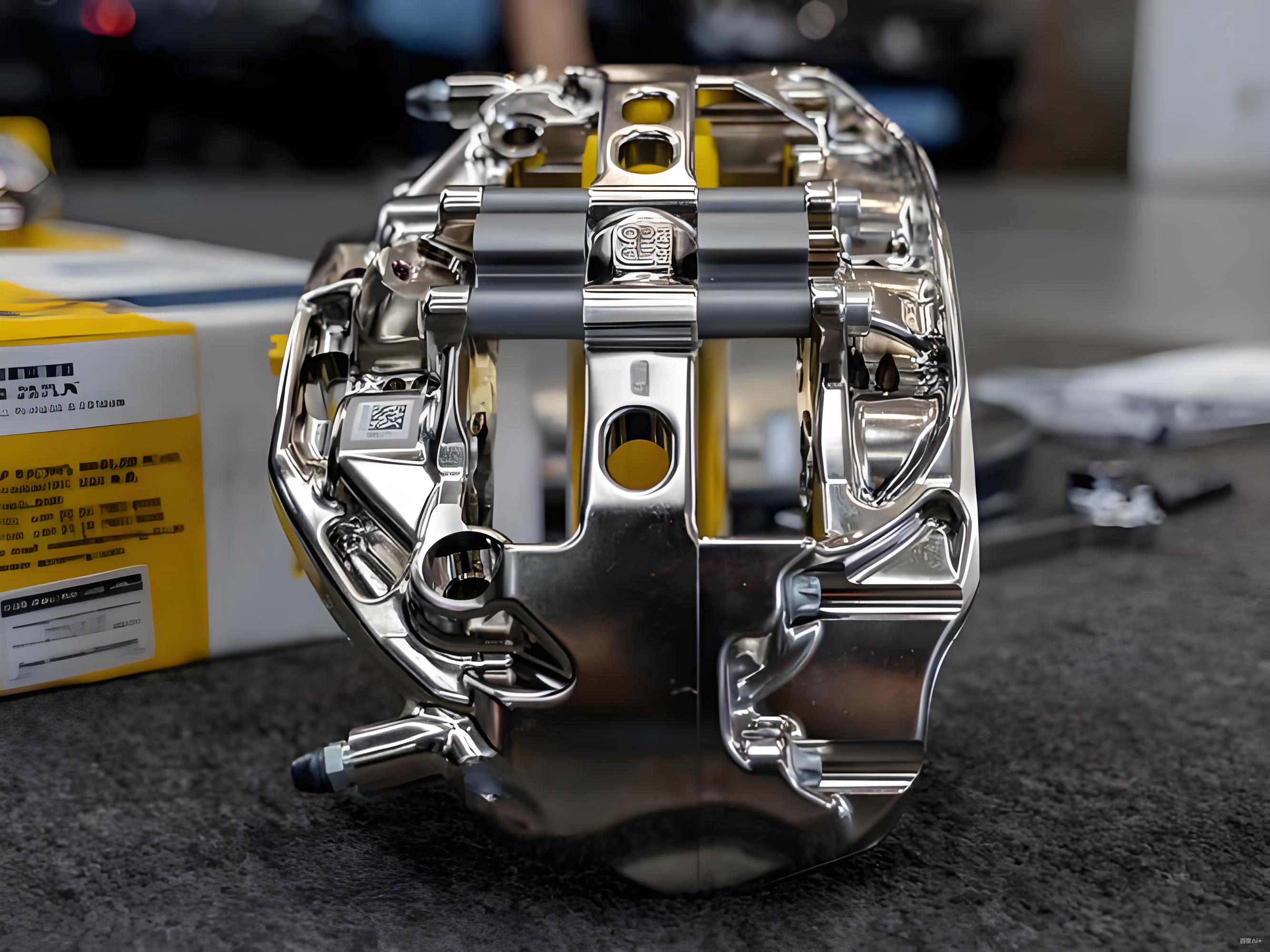

जब आप एक चमकदार दरवाजे के हैंडल या फ्यूल रेल फिटिंग पर अपनी उंगली फेरते हैं, तो अक्सर आप निकल के काम को देख रहे होते हैं। तो, निकल प्लेटिंग क्या है? ऑटो प्लेटिंग और व्यापक ऑटोमोटिव प्लेटिंग में, निकल प्लेटिंग का अर्थ सरल है। यह भाग पर संक्षारण प्रतिरोध, सतह की कठोरता और सौंदर्य स्वच्छता को बढ़ाने के लिए एक पतली निकल की परत का नियंत्रित आवरण है। आवेदन के आधार पर, परत को इस्पात, पीतल, तांबा, एल्युमीनियम, जस्ता और यहां तक कि कुछ प्लास्टिक्स पर भी लागू किया जा सकता है, जो कठोर वातावरण में भागों के लंबे समय तक चलने में मदद करता है डिक्सन वाल्व।

ऑटोमोटिव पार्ट्स के लिए निकल प्लेटिंग क्या करती है

एक ऐसे फास्टनर की कल्पना करें जो सड़क के नमक, ऊष्मा चक्रों और हर सेवा अंतराल पर एक रिंच देखता है। निकल प्लेटिंग इसे जीवित रहने और अच्छा दिखने में मदद करती है। आप निकल प्लेटेड घटकों पर इन मुख्य लाभों को नोटिस करेंगे:

- संक्षारण सुरक्षा जो आधार धातु को सड़क के नमक, ईंधन और नमी से बचाती है

- थ्रेड्स, बोर और स्लाइडिंग फिट्स के लिए घर्षण प्रतिरोध और सतह की कठोरता में वृद्धि

- दृश्य ट्रिम और आंतरिक एक्सेंट के लिए प्रतिबिंबित, चमकीली सतह

- पेंट या सजावटी क्रोम जैसी बाद की परतों के लिए सुधरी हुई चिपकने की क्षमता

ऑटोमोटिव ड्यूटी साइकिल के लिए निकल लेपन सुरक्षा, कठोरता और सौंदर्य के बीच संतुलन बनाता है।

इलेक्ट्रोलाइटिक और इलेक्ट्रोलेस विधियों का संक्षिप्त अवलोकन

निकल जमा करने के दो प्राथमिक तरीके हैं। इलेक्ट्रोलाइटिक निकल लेपन भाग पर निकल आयनों को ले जाने के लिए एक बाहरी धारा का उपयोग करता है। इलेक्ट्रोलेस निकल लेपन एक रासायनिक अपचायक एजेंट पर निर्भर करता है, इसलिए इसे बिजली की आवश्यकता नहीं होती और खांचों और थ्रेड्स के अंदर भी अधिक समान रूप से लेपित करता है। सरल बाहरी सतहों और चमकीली परिष्करण के लिए इलेक्ट्रोलाइटिक एक मजबूत विकल्प है, जबकि समान कोटिंग और मजबूत जंग और घर्षण प्रतिरोध की आवश्यकता होने पर इलेक्ट्रोलेस बेहतर है Pavco।

ऑटोमोटिव फिनिश स्टैक्स में निकल कहां आता है

इस्पात, पीतल, तांबा और एल्युमीनियम जैसे वाहन सब्सट्रेट्स पर, निकल तीन भूमिकाएं निभा सकता है। यह एक बैरियर परत के रूप में कार्य कर सकता है जो संक्षारण को धीमा कर देता है, एक समतल फिनिश जो छोटी खुरदरापन को चिकना कर देता है, या सजावटी परतों जैसे निकल और क्रोम के लिए आधार के रूप में कार्य कर सकता है। बाहरी ट्रिम और आंतरिक हार्डवेयर पर अंतिम क्रोम उपस्थिति के लिए चिपकाव में सुधार करने और चमकदार, टिकाऊ आधार प्रदान करने के लिए निकल का उपयोग व्यापक रूप से अंडरकोट के रूप में किया जाता है निकल इंस्टीट्यूट।

संक्षेप में, यदि आप यह पूछ रहे हैं कि ऑटोमोटिव पार्ट्स के लिए निकल प्लेटिंग क्या है, तो यह भागों को उनके मूल डिज़ाइन को बदले बिना अधिक मजबूत और बेहतर दिखने योग्य बनाने का एक व्यावहारिक तरीका है। यह गाइड विद्युत और अविद्युत विधियों के बीच चयन, प्रक्रिया को नियंत्रित करना, मानकों का उल्लेख करना और परिणामों के समस्या निवारण में गहराई से जाएगा ताकि आप आत्मविश्वास के साथ सही निकल कोटिंग का निर्दिष्ट कर सकें।

विद्युत और अविद्युत विधियों को सरल बनाया गया

जटिल लग रहा है? कल्पना कीजिए कि किसी पुर्जे पर निकेल चढ़ाने के दो तरीके हैं। एक में, आप एक रेक्टिफायर को प्लग करते हैं और धातु आयनों को सतह तक पहुँचाते हैं। दूसरे में, रसायन स्वयं ही लेपन करते हैं, हर आकार को समान रूप से ढकते हुए। इंजीनियर जब बिना विद्युत और विद्युत निकेल लेपन की तुलना करते हैं, तो वे व्यावहारिक अंतर के रूप में इसी बात पर विचार करते हैं।

विद्युत निकेल के मूल सिद्धांत

विद्युत निकेल सीधी धारा और घुलनशील एनोड का उपयोग करके कैथोड भाग पर धातु जमा करता है। जब निकेल के साथ इलेक्ट्रोप्लेटिंग की जाती है, तो धारा घनत्व दर और स्थानीय मोटाई दोनों को नियंत्रित करता है, इसलिए किनारे और एनोड के निकट के क्षेत्र गहराई वाले भागों की तुलना में तेजी से बनते हैं। स्नान की रसायन शास्त्र में आमतौर पर धातु की आपूर्ति के लिए निकेल लवण, बफर के रूप में बोरिक एसिड और धानी संरचना और समतलता को आकार देने के लिए चमकदार और वेटिंग एजेंट जैसे अतिरिक्त एजेंट शामिल होते हैं। थ्रोइंग पावर, पीएच नियंत्रण और एनोड सेटअप सभी जटिल आकृतियों पर कोटिंग के वितरण की समानता को प्रभावित करते हैं निकेल इंस्टीट्यूट निकेल प्लेटिंग हैंडबुक।

उत्पादन में, इलेक्ट्रोप्लेटिंग निकेल को सजावटी स्टैक्स के लिए आंशिक रूप से चमकदार या चमकदार परिष्करण की ओर समायोजित किया जा सकता है, या योजकों और पैरामीटर्स को समायोजित करके अधिक लचीली इंजीनियरिंग जमाव की ओर। संक्षेप में, इलेक्ट्रोलाइटिक निकेल प्लेटिंग में, ज्यामिति और धारा पथ सबसे अधिक एकरूपता को निर्धारित करते हैं।

व्यावहारिक रूप में इलेक्ट्रोलेस निकेल रसायन

नॉन-इलेक्ट्रोलाइटिक निकल प्लेटिंग प्रक्रिया स्व-उत्प्रेरित होती है। बाथ में उपस्थित एक अपचायक एजेंट, जो सामान्यतः सोडियम हाइपोफॉस्फाइट होता है, सक्रिय सतह पर निकल आयनों को धातु में रासायनिक रूप से अपचयित करता है, जिससे फॉस्फोरस का सह-अवक्षेपण होता है और निकल-फॉस्फोरस मिश्र धातु बनती है। चूंकि बाहरी धारा का उपयोग नहीं किया जाता, इसलिए जमाव बाहरी सतहों, आंतरिक थ्रेड्स, गहरे खांचों और अंधे भागों पर उत्कृष्ट एकरूपता के साथ बनता है। यही कारण है कि टीमें अक्सर तब EN को प्राथमिकता देती हैं जब अधिकतम चमक से अधिक स्थिर मोटाई और आच्छादन महत्वपूर्ण होता है। इन सिद्धांतों और Ni-P निर्माण में हाइपोफॉस्फाइट की भूमिका को औद्योगिक अभ्यास माइक्रो प्लेटिंग इलेक्ट्रोलेस निकल ओवरव्यू में अच्छी तरह से दस्तावेजीकृत किया गया है।

यदि आप इलेक्ट्रोलेस निकल प्लेटिंग और इलेक्ट्रोलाइटिक निकल प्लेटिंग के बीच तुलना कर रहे हैं, तो याद रखें कि जटिल भागों पर सहिष्णुता स्टैकअप को सरल बनाने के लिए EN की समान जमाव प्रक्रिया बेहतर होती है, जबकि सजावटी क्रोम के लिए दर्पण-चमकीले आधार की स्थिति में इलेक्ट्रोलाइटिक विधि बेहतर प्रदर्शन करती है।

PH, तापमान और आंदोलन क्यों महत्वपूर्ण हैं

दोनों विधियों में, स्नान की स्थिरता अनिवार्य है। तापमान अभिक्रिया दर को नियंत्रित करता है और कठोरता एवं तनाव को प्रभावित करता है। pH अवक्षेपण दक्षता, चमक की सीमा और हाइड्रोजन से संबंधित दोषों के जोखिम को प्रभावित करता है। आंदोलन विलयन को एकसमान बनाए रखता है और गैस के बुलबुले को निकालने में सहायता करता है, जिससे गड्ढों से बचा जा सके। धारा-संचालित प्रणालियों के लिए, एनोड सामग्री, स्थापना और रखरखाव धातु आयन संतुलन और मोटाई वितरण की रक्षा करते हैं, जबकि EN के लिए, रसायन नियंत्रण को स्थिर रखने से चलने के दौरान अवक्षेपण दर और फॉस्फोरस सामग्री में स्थिरता बनी रहती है निकल इंस्टीट्यूट निकल लेपन हैंडबुक .

| पहलू | इलेक्ट्रोलाइटिक निकल | इलेक्ट्रोलेस निकेल |

|---|---|---|

| तंत्र | डीसी शक्ति कैथोड पर धातु जमा करती है; एनोड आयनों की पूर्ति करते हैं | हाइपोफॉस्फाइट का उपयोग करके Ni का स्व-उत्प्रेरित अपचयन, Ni-P मिश्र धातु बनाता है |

| एकरूपता और थ्रो | मोटाई धारा वितरण का अनुसरण करती है; अवतलताओं में थ्रो की सीमा होती है | जटिल आकृतियों और आंतरिक विशेषताओं पर उत्कृष्ट एकरूपता |

| फिनिश की प्रवृत्ति | समतलीकरण योजकों के साथ चमकीला या आधा-चमकीला | आमतौर पर मैट से अर्ध-चमकदार; गुण P सामग्री से जुड़े होते हैं |

| टाइपिकल उपयोग केस | क्रोम के नीचे सजावटी आधार, भाग जिन्हें उच्च चमक की आवश्यकता होती है | जटिल आवास, थ्रेड, बोर, क्षेत्र जहां समान कोटिंग आवश्यक होती है |

- विचार करने योग्य निर्णय कारक

- भाग की ज्यामिति और यह कि खांचे या अंधे छेदों को कवर करने की आवश्यकता है या नहीं

- सहिष्णुता ढेर और एकरूप मोटाई की आवश्यकता

- सतह की खुरदुरापन और समतलीकरण के लक्ष्य बनाम प्लेट किए गए मैट की आवश्यकताओं के विपरीत

- पॉलिशिंग, मास्किंग या क्रोम टॉपकोट जैसे अनुवर्ती संचालन

- विशिष्ट कार्यक्रम के लिए बजट और उत्पादन की अपेक्षाएं

सरल आकृतियों पर अधिकतम चमक के लिए इलेक्ट्रोलाइटिक का चयन करें, और जटिल ज्यामिति पर एकरूपता प्रदर्शन को प्राथमिकता देने पर EN का चयन करें।

इसके बाद हम विस्तार से बताएंगे कि विद्युत रहित नी-पी संरचना वर्ग कठोरता, संक्षारण और चुंबकत्व को कैसे प्रभावित करते हैं, ताकि आप फ़ॉस्फोरस स्तर को काम के अनुरूप बना सकें।

इलेक्ट्रोलेस निकेल वर्ग और उनका उपयोग कब करना है

ऑटोमोबाइल पार्ट्स के लिए EN को निर्दिष्ट करते समय आपको कहां से शुरू करना चाहिए? फॉस्फोरस के साथ शुरू करो। जटिल लगता है? एक बार जब आप तीन वर्गों को जानते हैं, तो विद्युत रहित प्रक्रिया प्रदर्शन और लागत के लिए एक स्पष्ट निर्णय उपकरण बन जाती है।

फॉस्फोरस सामग्री और गुण

- कम पीएन, लगभग 14% पीः चढ़ाव के रूप में कठिन, अच्छा पहनना, क्षारीय वातावरण में बेहतर संक्षारण, आम तौर पर चुंबकीय रूप से जमा। अक्सर चुना जाता है जब आप एक पोस्ट प्लेट कठोर कदम की योजना है और कठिन धागे या बोर की जरूरत है उन्नत Plating Tech EN गाइड.

- मध्यम पीएन, लगभग 59% पीः अच्छी कठोरता और पहनने के साथ संतुलित विकल्प और मध्यम संक्षारण प्रतिरोध। अधिक उज्ज्वल दिखाई दे सकता है और मिश्रित सेवा स्थितियों के अनुरूप हो सकता है।

- उच्च पीएन, लगभग 1012% पीः तटस्थ और अम्लीय माध्यमों में उच्चतम संक्षारण प्रतिरोध और अनिवार्य रूप से गैर चुंबकीय रूप से चढ़ाई। आदर्श जब समान ढाल और बाधा प्रदर्शन हावी है।

चूंकि लेपित EN आमतौर पर 500720 HK100 के आसपास माइक्रोहार्डनेस को मापता है, और उपयुक्त पोस्ट बेक के साथ यह लगभग 9401050+ HK100 तक पहुंच सकता है, पी सामग्री और कठोरता पर हार्ड क्रोम कठोरता स्तरों के करीब।

संरचना विद्युत रहित निकल में संक्षारण प्रतिरोध, कठोरता और चुंबकत्व को प्रेरित करती है।

कनेक्टर ईंधन और पावरट्रेन के लिए एनई चुनना

- विद्युत कनेक्टर और सेंसर पिनः उच्च पी इलेक्ट्रोलेस निकेल लेपित संपर्क चुंबकीय हस्तक्षेप से बचने और आक्रामक वातावरण का सामना करने में मदद करते हैं। आप अक्सर तारों और अंधे पहलुओं को समान रूप से कवर करने के लिए इलेक्ट्रोलेस निकेल-प्लेट किए गए खोल या आवास देखेंगे।

- ईंधन प्रणाली गीले भागों, रेल और वाल्वोंः उच्च पी जटिल मार्गों में एक छिद्र-सख्त बाधा बनाए रखते हुए इथेनॉल और अम्लीय प्रजातियों का विरोध करता है।

- गियर, शाफ्ट और पोट्रेन में पहनने के चेहरेः मध्यम पी स्लाइडिंग और रोलिंग इंटरफेस के लिए कठोरता और संक्षारण को संतुलित करता है। जब अधिकतम रूप से चादरदार कठोरता और पोस्ट बेक की इच्छा हो तो कम पी का चयन किया जा सकता है।

- फास्टनर और घुमावदार सम्मिलन: सामान्य कार्य के लिए मध्यम पी; कम पी प्लस गर्मी उपचार जब आपको पहनने पर अतिरिक्त काटने की आवश्यकता होती है। अपने सहिष्णुता ढेर में आंतरिक धागे पर समान निर्माण के लिए खाते.

- कनेक्टर स्टैक और आवासः कई डिजाइन अंतिम परिष्करण से पहले तांबे और निकल की परतों का उपयोग करते हैं, EN का लाभ उठाते हुए यहां तक कि रिसेसेस के पार भी बनाते हैं।

कई ई-निकेलिंग विनिर्देशों में, पी वर्ग का चयन सबसे पहले यह सुनिश्चित करता है कि कोटिंग पर्यावरण, फिट और जीवन चक्र की अपेक्षाओं से मेल खाती है।

विद्युत रहित निकेल पर ताप उपचार के प्रभाव

प्लेट के बाद गर्मी उपचार से सभी वर्गों में कठोरता बढ़ जाती है। 375425 °C के दायरे में लगभग एक घंटे के लिए विशिष्ट कठोरता चक्रों का उपयोग कठोरता को अधिकतम करने के लिए किया जाता है, लेकिन व्यापारों के बारे में जागरूक रहें। उच्च ताप उच्च पी जमा में चुंबकत्व बढ़ा सकता है और विशेष रूप से उच्च पी फिल्मों पर माइक्रोक्रैकिंग के कारण संक्षारण प्रतिरोध को कम कर सकता है। आसंजन अच्छी सफाई और सक्रियण के साथ शुरू होता है, तो एक बेकिंग प्रतिबद्ध करने से पहले अपने electroless निकल चढ़ाना प्रक्रिया और तापमान खिड़की को लॉक निकेल संस्थान, गुण और इलेक्ट्रोलेस निकेल के अनुप्रयोग .

- तेल और ऑक्साइड को हटाने के लिए साफ करें और कुल्ला करें।

- समान न्यूक्लिएशन के लिए सतह को सक्रिय करें.

- विद्युत रहित निकेल कोटिंग को नियंत्रित स्नान में जमा करें।

- कठोरता बढ़ाने या गुणों को स्थिर करने के लिए कुल्ला और वैकल्पिक रूप से बेक करें।

यह इलेक्ट्रोलेस निकेल कोटिंग प्रक्रिया स्वाभाविक रूप से छेद और अंधे छेद में समान मोटाई प्रदान करती है, जो सील और पहनने में मदद करती है लेकिन इसका मतलब यह भी है कि आपको महत्वपूर्ण फिट की रक्षा के लिए मोटाई और माप स्थानों को निर्दिष्ट करना चाहिए। रचना के चयन के बाद, अगला कदम पीएच, तापमान, हलचल और स्नान नियंत्रण में डायल करना है ताकि उन लक्ष्यों को लगातार मारा जा सके।

गुणवत्ता और लागत को नियंत्रित करने वाले प्रक्रिया चर

आप धातु की प्लेटों को कैसे निकेल करते हैं और हर बार मोटाई, कठोरता और खत्म को हिट करते हैं? निकेल इलेक्ट्रोप्लाटिंग प्रक्रिया और इलेक्ट्रोलेस स्नान में, लीवरों का एक छोटा सेट अधिकांश परिणामों और बजट को नियंत्रित करता है। इनको डायल करें और आपको कम दोष, अधिक सख्त सहिष्णुता और अधिक अनुमानित चक्र समय दिखाई देगा।

बाथ केमिकल भूमिकाएं और योजक

विद्युत-निहित निकेल कोटिंग में, स्नान धातु आयनों की आपूर्ति करता है और पीएच, चालकता और अनाज संरचना को नियंत्रित करता है। निकल नमक धातु प्रदान करता है, क्लोराइड समाधान चालकता में सुधार करता है और एनोड विघटन का समर्थन करता है, और बोरिक एसिड पीएच बफर करता है। अतिरिक्त एजेंट ठीक-ठीक ट्यूनिंग करते हैंः वाहक और चमकाने वाले स्तर और चमक को बढ़ाते हैं, तनाव कम करने वाले आंतरिक तनाव को प्रभावित करते हैं, और गीला करने वाले एजेंट पिटिंग को रोकने के लिए हाइड्रोजन बुलबुले जारी करने में मदद करते हैं। तापमान और पीएच स्थिरता महत्वपूर्ण है क्योंकि वे चमक सीमा, कैथोड दक्षता, तनाव और जलने को प्रभावित करते हैं; उदाहरण के लिए, प्रसिद्ध वाट्स स्नान आमतौर पर एक अम्लीय पीएच खिड़की में नियंत्रित तापमान के साथ काम करता है ताकि उपस्थिति और गुणों को संतुलित किया जा सके।

प्रदूषक सब कुछ बदल देते हैं। अघुलनशील कणों से असमानता होती है, तांबे या जिंक जैसी धातु अशुद्धियों से अंधेरे कम घनत्व वाले क्षेत्र होते हैं, और कार्बनिक पदार्थ धुंध या भंगुरता पैदा करते हैं। प्रति उपायों में निरंतर निस्पंदन, कार्बनिक पदार्थों के लिए आवधिक कार्बन उपचार और कुछ धातुओं को प्राथमिकतापूर्वक हटाने के लिए कम वर्तमान घनत्व वाले डमी कोटिंग शामिल हैं। एनोड बैग और उनका रखरखाव भी महत्वपूर्ण है क्योंकि वे समाधान से ठीक से बाहर रखते हैं और स्थिर एनोड प्रदर्शन बनाए रखते हैं।

वर्तमान घनत्व और फेंकने की शक्ति

वर्तमान घनत्व जमाव दर और स्थानीय मोटाई को नियंत्रित करता है। एनोड के निकट किनारों और सतहों पर अधिक धारा होती है और वे तेजी से बनती हैं, जबकि रिसेसेस में देरी होती है। इससे रैक, एनोड प्लेसमेंट, हलचल और ढाल या सहायक एनोड अधिक समान कवरेज के लिए शक्तिशाली उपकरण बन जाते हैं। फेंकने की शक्ति बताती है कि स्नान इन अंतरों को कितना अच्छी तरह से समतल करता है। आप अक्सर धातु वितरण में सुधार कर सकते हैं वर्तमान घनत्व को मध्यम करके, प्रवाहकता को अनुकूलित करके, और तापमान और पीएच को उनके लक्ष्य सीमाओं के भीतर बनाए रखकर। जब आसंजन चुनौतीपूर्ण होता है, तो कुछ सब्सट्रेट पर एक स्ट्राइक लेयर, या तांबे का अंडरकोट, पूर्ण निर्माण से पहले बंधन में सुधार कर सकता है, एक अभ्यास व्यापक रूप से सजावटी और कार्यात्मक ढेरों में उपयोग किया जाता है।

| चर | यदि सीमा के भीतर बढ़ाया गया हो | जमा या लागत पर प्रभाव |

|---|---|---|

| विद्युत घनत्व | तेज दर | अधिक किनारा निर्माण और जलने का खतरा, कम एकरूपता |

| तापमान | उच्च प्रतिक्रिया दर | बेहतर फेंकने की शक्ति और चमक खिड़की, लेकिन तनाव और स्नान स्थिरता देखो |

| पीएच | ऊपर या नीचे शिफ्ट करें | दक्षता, तनाव और चमक में परिवर्तन; चरम दोष या वर्षा को ट्रिगर करते हैं |

| क्लोराइड स्तर | बेहतर एनोड विघटन | धातु आयन आपूर्ति को स्थिर करता है लेकिन कठोरता और तन्यता तनाव बढ़ा सकता है |

| हलचल/समाधान गति | अधिक समान सीमा परत | पिटिंग कम करता है, स्तर और स्थिरता में सुधार करता है |

| एनोड क्षेत्र/स्थान | अधिक समान ज्यामिति | भाग के पार सपाट मोटाई वितरण |

| योजक पदार्थों की खुराक | उच्चतर चमकाने वाले | अधिक समतल और चमकदार, असंतुलित होने पर आंतरिक तनाव में वृद्धि की संभावना |

| निस्पंदन और शुद्धिकरण | उच्च कारोबार और आवधिक कार्बन | कम रगड़ और धुंध, कम रिजेक्ट |

मोटाई के लक्ष्य और सहिष्णुता के ढेर

मोटाई संक्षारण जीवन, पहनने के प्रतिरोध और फिट को बढ़ाती है। स्थानीय या औसत मोटाई, माप स्थान और विधि निर्दिष्ट करें। एक्सआरएफ कई निकल प्रणालियों के लिए एक तेज़, गैर-विनाशकारी विकल्प है, लेकिन इसमें सब्सट्रेट और मिश्र धातु के आधार पर ऊपरी मोटाई की सीमाएं हैं; मोटी जमा के लिए लागू होने पर चुंबकीय या चरण संवेदनशील एडी करंट विधियों पर विचार करें या कोलोमेट्रिक परीक्षण और STEP विधि पीएफऑनलाइन घने निकल के माप पर . यह स्पष्टता सामने से असेंबली और धागे में आश्चर्य से बचाता है।

- तेल और ऑक्साइड को हटाने के लिए साफ करें और कुल्ला करें।

- सतह को सक्रिय करें और यदि आवश्यक हो तो, चिपकने के लिए एक स्ट्राइक लागू करें।

- चयनित प्रणाली में प्लेट, विद्युत निकेलिंग के लिए वर्तमान घनत्व, तापमान और पीएच को नियंत्रित करना, या एन के लिए रासायनिक संतुलन।

- धो लें, फिर ऊपर कोट करें, बेक करें या निर्दिष्ट होने पर पेसिवेट करें और मोटाई मापें।

- रिहाई से पहले आसंजन और उपस्थिति की जांच करें।

- सर्वोत्तम प्रथाएं

- पूर्व सफाई और सक्रियण को मानकीकृत करें क्योंकि अधिकांश आसंजन विफलताएं वहां से शुरू होती हैं।

- समय के साथ चमक रेंज, स्तर और अशुद्धियों के प्रभावों को ट्रैक करने के लिए हुल सेल पैनलों का उपयोग करें।

- पोलराइजेशन और ठीक से रिलीज़ करने से बचने के लिए एनोड और डबल बैग रखें और बास्केट को ठीक से भरें।

- नियोजित माध्यम परिवर्तन के साथ निरंतर निस्पंदन चलाएं; कार्बनिक पदार्थों में घुसने पर आवधिक कार्बन उपचार जोड़ें।

- यदि तांबा या जिंक की दूषितता का पता चलता है तो निकेलिंग प्रक्रिया को स्थिर रखने के लिए कम वर्तमान घनत्व वाले डमी को कवर करने की योजना बनाएं।

संक्षेप में, यदि आप पूछ रहे हैं कि कैसे निकेल प्लेट या कैसे निकेल प्लेट धातु के बिना rework, नियंत्रण रसायन, वर्तमान वितरण, और माप करने के लिए। additives, तापमान, और जहां लागू हो, गर्मी उपचार के बाद के साथ कठोरता बनाम लचीलापन को ठीक करें, फिर उस ढेर का चयन करें जो भाग के अनुरूप हो। इन लीवरों को नियंत्रित करने के बाद, अगला खंड उन नियंत्रणों को ट्रिमिंग, फास्टनरों, कनेक्टरों और अंडरहाउस घटकों के लिए आवेदन के लिए तैयार विकल्पों में बदल देता है।

ऑटोमोबाइल धातु भागों के लिए अनुप्रयोग आधारित चयन

कौन सी निकल प्रणाली आपके हिस्से के अनुरूप है? यह कहाँ रहता है और यह कैसे काम करता है के साथ शुरू करो। बाहरी परिष्करण, बांधने वाले, हुड के नीचे के भागों और कनेक्टर्स को विभिन्न रसायनों, तापमान और भार का सामना करना पड़ता है। ऑटोमोटिव धातु पर कार्य के साथ खत्म को संरेखित करने के लिए नीचे दिए गए गाइड का उपयोग करें ताकि आप बिना अनुमान के प्रदर्शन प्राप्त कर सकें।

ट्रिम फास्टनरों और अंडरहॉड के लिए कोटिंग

कार की सजावट या लगाव को कवर करते समय, आप देखेंगे कि प्राथमिकताएं दिखने, पहनने और जंग से बचाव के बीच बदल जाती हैं।

- बाहरी चमकदार परिष्करणः तांबा + निकल आधार के साथ एक पतली क्रोम शीर्ष कोट ऑटोमोटिव भागों के लिए क्रोम कोटिंग के लिए आम है। निकेल अधिकांश स्तर और बाधा प्रदर्शन प्रदान करता है, जबकि क्रोम उच्च चमकदार रूप जोड़ता है। अपेक्षित निकेलिंग रंग एक उज्ज्वल, चिंतनशील चांदी का रंग है जो टिकाऊ सौंदर्यशास्त्र का समर्थन करता है।

- आंतरिक उच्चारण और घुंडीः चमकदार निकेल अकेले ही एक टिकाऊ, आकर्षक निकेल खत्म धातु सतह प्रदान कर सकता है जब क्रोम टॉप कोट के बिना एक शांत धातु रूप वांछित है।

- फास्टनर और ब्रैकेटः निकेल कोटिंग स्टील हार्डवेयर उपयोगी है जब आपको धागे के पहनने के प्रतिरोध, लगातार टोक़ और एक एकीकृत उपस्थिति की आवश्यकता होती है। खारे के गंभीर संपर्क में, जंग जीवन को प्राथमिकता देने के लिए जस्ता-निकल को एक बलिदान विकल्प के रूप में विचार करें।

- इंजन और ड्राइवट्रेन की पहनने की सतहें: इलेक्ट्रोलेस निकेल छेद और जटिल आकारों में समान कवर के लिए उपयोगी है जहां समान मोटाई फिट और सील का समर्थन करती है। यह स्लाइडिंग इंटरफेस के लिए कठोरता भी जोड़ता है।

- ईंधन और तरल हैंडलिंग: नमी और रसायनों के खिलाफ मजबूत बाधा की आवश्यकता होने पर, विशेष रूप से उन मार्गों और आवरणों पर जहाँ बार-बार गीलापन होता है, निकल का चयन करें।

केवल दिखावट के आधार पर नहीं, बल्कि वातावरण की गंभीरता और कार्यात्मक आवश्यकताओं के आधार पर निकल प्रणाली का चयन करें।

कनेक्टर और सेंसर पर विचार

विद्युत कनेक्टर और सेंसर आवरणों को स्थिर संपर्क प्रदर्शन और सुरक्षात्मक बाधा की आवश्यकता होती है। निकल एक उत्कृष्ट चालक है और बाद की कोटिंग या पेंट के लिए एक विश्वसनीय आधार परत के रूप में भी कार्य करता है, जो कठोर स्थानों में टिकाऊपन में सहायता करता है। वैलेंस सरफेस टेक्नोलॉजीज . छोटे या जटिल कनेक्टर शेल के लिए अक्सर इलेक्ट्रोलेस निकल का चयन किया जाता है क्योंकि समान कोटिंग ऐसे गड्ढों और थ्रेड तक पहुँचती है जहाँ पतले स्थानों का जोखिम कम होता है।

जीवन चक्र और वारंटी के प्रभाव

पर्यावरण महत्वपूर्ण है। सड़क नमक, प्रदूषक और फंसी नमी जंग को तेजी से बढ़ाते हैं और यदि सतहों की सुरक्षा नहीं की गई तो महत्वपूर्ण प्रणालियों तक पहुंच सकते हैं। जहां बलिदान सुरक्षा पसंद की जाती है, वहां जस्ता-निकल कोटिंग्स के बाद पैसिवेशन और सीलर का उपयोग नमक छिड़काव प्रदर्शन में मजबूती दिखाता है, जिसमें परीक्षणों में सफेद जंग तक लगभग 500 घंटे और लाल जंग तक लगभग 1,000 घंटे का समय दिखाई देता है, शैरेट्स प्लेटिंग कंपनी। दृश्यमान या मिश्रित कर्तव्य क्षेत्रों के लिए, निकल वाहन धातु भागों पर घर्षण प्रतिरोध, टिकाऊ बाधा और आकर्षक दिखावट के बीच संतुलन बनाता है।

- पर्यावरण की गंभीरता का आकलन करें: आंतरिक, बाहरी, इंजन डिब्बे के अंदर, चेसिस के नीचे, ईंधन या सड़क नमक के संपर्क में आना।

- आधार धातु और ज्यामिति का मानचित्रण करें: इस्पात बनाम एल्यूमीनियम या पीतल, थ्रेड, बोर और अंधे छेद।

- कार्य परिभाषित करें: सौंदर्य चमक, घर्षण प्रतिरोध, जंग रोधी बाधा, विद्युत चालकता।

- स्टैक और प्रक्रिया का चयन करें: अधिकतम चमक के लिए क्रोम के नीचे चमकदार इलेक्ट्रोलाइटिक निकल, जटिल आकृतियों पर एकरूपता के लिए इलेक्ट्रोलेस निकल, या बलिदान सुरक्षा प्राथमिकता होने पर जिंक-निकल।

- लूप को बंद करें: ड्राइंग पर मोटाई और माप स्थान, दिखावट के मापदंड और निरीक्षण विधियाँ निर्दिष्ट करें।

एप्लिकेशन सेट होने के बाद, अगला खंड निकल प्रणालियों की तुलना जस्ता और क्रोम के साथ करता है ताकि आप दिखावट, कवरेज और संक्षारण प्रतिरोध की तुलना आमने-सामने कर सकें।

जस्ता और क्रोम प्रणालियों के बीच चयन करना

किसी फास्टनर के लिए निकल बनाम जस्ता लेपन पर विचार कर रहे हैं, या ऑटो पार्ट्स पर क्रोम लेपन के नीचे निकल धातु परिष्करण चुन रहे हैं? जब आप निकल लेपित और जस्ता लेपित हार्डवेयर की तुलना करते हैं, तो सही उत्तर आमतौर पर ज्यामिति, वातावरण और दिखावट लक्ष्यों से आता है।

लोकप्रिय लेपन प्रणालियों की त्वरित तुलना

| प्रक्रिया | कठोरता | संक्षारण प्रतिरोध | फिलेबिलिटी | एकरूपता/थ्रो | उपस्थिति | सामान्य उपयोग | टिप्पणियाँ |

|---|---|---|---|---|---|---|---|

| इलेक्ट्रोलाइटिक निकल लेपन (इलेक्ट्रोप्लेटेड निकल) | मध्यम से उच्च | बैरियर, अच्छा | मध्यम | जटिल आकृतियों पर मध्यम | चमकीले से दर्पण-चमकीले आधार तक | क्रोम, ट्रिम, सामान्य हार्डवेयर के तहत सजावटी आधार | किनारों पर अधिक जमाव के साथ वर्तमान मार्गों का अनुसरण करते हुए जमा |

| इलेक्ट्रोलेस निकल Ni-P, कम P | प्लेट के रूप में उच्च | अच्छा | मध्यम | थ्रेड और बोर में भी उत्कृष्ट | कार्यात्मक से अर्ध-चमकीला | घर्षण-उन्मुख सतहें, थ्रेडेड सुविधाएँ | स्व-उत्प्रेरित Ni-P मिश्र धातु |

| इलेक्ट्रोलेस निकल Ni-P, मध्यम P | उच्च | अच्छा से उच्च | संतुलित | उत्कृष्ट | कार्यात्मक से अर्ध-चमकीला | मिश्रित घर्षण और संक्षारण की आवश्यकता | समान आवरण के लिए व्यापक रूप से उपयोग किया जाता है |

| इलेक्ट्रोलेस निकल Ni-P, उच्च P | प्लेट के रूप में मध्यम उच्च | उच्च | मध्यम | उत्कृष्ट | कार्यक्षम | कनेक्टर, द्रव मार्ग घटक, जटिल आवास | उच्च-P किस्मों में कम चुंबकत्व |

| जिंक प्लेटिंग | कम | त्यागपूर्ण, निष्क्रियकरण के साथ मध्यम | अच्छा | धारा वितरण का अनुसरण करता है | निष्क्रियकरण द्वारा स्पष्ट, पीला, काला या जैतून | फास्टनर, ब्रैकेट, स्टैम्प किए गए भाग | लागत प्रभावी; आमतौर पर क्रोमेट पैसिवेटेड |

| हार्ड क्रोम | बहुत उच्च | छिद्रता के कारण अकेले में कम | कम | गहराई में सीमित | दर्पण की तरह चमकदार | उच्च-घर्षण सतहों, औजारों के लिए | कॉपर और निकल पर अक्सर संक्षारण के लिए लागू किया जाता है |

इस तालिका को कैसे पढ़ें। इलेक्ट्रोलेस निकल एक अस्फटिक Ni-P मिश्र धातु है जो किनारों, व्यास, थ्रेड और यहां तक कि डेड-एंड छेदों पर समान रूप से लेपित होती है, और इसे लगभग 69 Rc तक ऊष्मा उपचारित किया जा सकता है, जो लगभग हार्ड क्रोमियम की कठोरता का 90 प्रतिशत है। क्रोम, निकल और जस्ता पर सटीकता और EN बनाम इलेक्ट्रोलाइटिक पर उन्नत लेपन प्रौद्योगिकियां। जस्ता लेपन आर्थिक बलिदान सुरक्षा प्रदान करता है और आयु को बढ़ाने और जस्ता बनाम निकल पर रंग को समायोजित करने के लिए आमतौर पर क्रोमेट रूपांतरण पैसिवेशन के साथ जोड़ा जाता है।

इलेक्ट्रोलेस निकल तब उत्कृष्ट प्रदर्शन करता है जब समानता और जटिल ज्यामिति कवरेज दर्पण जैसी चमकदार सौंदर्य की आवश्यकता को पार कर जाते हैं।

जब अन्य की तुलना में इलेक्ट्रोलेस निकेल को पसंद किया जाए

- जटिल भागों में आंतरिक धागे या अंधे छेद होते हैं जहां मोटाई भी महत्वपूर्ण होती है।

- कनेक्टर के खोल और द्रव घटकों को सभी सतहों पर एक समान बाधा का लाभ मिलता है।

- जब सहिष्णुता ढेर जोखिम असमान किनारे निर्माण अस्वीकार्य बनाता है।

- यदि विकल्प निकेल-प्लेटिंग या जस्ता-प्लेटिंग है तो, कवरेज की एकरूपता बलिदान व्यवहार से अधिक मायने रखती है।

इलेक्ट्रोलेस निकेल Ni-P

- फायदे: समान मोटाई, मजबूत बाधा संरक्षण, गर्मी से इलाज योग्य कठोरता।

- विपक्ष: आमतौर पर फ़ंक्शन के लिए पहले निर्दिष्ट, दर्पण-प्रकाशित शो सतह नहीं।

इलेक्ट्रोलाइटिक निकल

- फायदे: सजावटी ढेरों के लिए उच्च चमक आधार और टिकाऊ निकल धातु खत्म।

- विपक्ष: जटिल आकारों पर असमान, किनारे भारी निर्माण के साथ।

जिंक प्लेटिंग

- फायदे: कई निष्क्रिय रंगों के साथ लागत प्रभावी बलिदान संरक्षण।

- विपक्ष: नरम सतह, उच्च घर्षण इंटरफेस के लिए आदर्श नहीं।

हार्ड क्रोम

- फायदे: बहुत उच्च कठोरता और पहनने के प्रतिरोध।

- विपक्ष: अपने आप में भंगुर और छिद्रपूर्ण, अक्सर जंग के लिए निकल की अंडरलेयर की आवश्यकता होती है।

जस्ता-निकेल-प्लेटिंग बनाम जस्ता-प्लेटिंग की तुलना आमतौर पर जस्ता आधारित फिनिशिंग रणनीति के भीतर होती है, जबकि निकेल-प्लेट बनाम जस्ता-प्लेट किए गए भागों में बलिदान के निर्णय के विपरीत एक अलग बाधा होती है। इसके बाद, हम इन विकल्पों को उन मानकों और परीक्षण विधियों से जोड़ेंगे जिन्हें आप ड्राइंग पर उद्धृत कर सकते हैं ताकि प्रदर्शन का लेखा-जोखा किया जा सके।

ऑटोमोबाइल इलेक्ट्रोप्लाटिंग में निकेल कोटिंग मोटाई की जांच के लिए मानक

जटिल लगता है? जब आप एक चित्र नोट लिखते हैं, तो आप चाहते हैं कि हर दुकान इसे एक ही तरह से मापें। मान्यता प्राप्त मानकों और स्पष्ट भाषा का प्रयोग करें ताकि आपके निकेल कोटिंग प्रक्रिया को आपूर्तिकर्ताओं के बीच ऑडिटेबल और सुसंगत बनाया जा सके।

चित्रों में उद्धृत करने के लिए प्रमुख मानक

- कोटिंग सिस्टम मानकः धातुओं और प्लास्टिक पर इलेक्ट्रोप्लाटेड निकेल और निकेल प्लस क्रोमियम के लिए आईएसओ 1456 वर्गों, सेवा की शर्तों को परिभाषित करता है, और बहुपरत सजावटी ढेरों का वर्णन कैसे करता है निकेल संस्थान निकेल कोटिंग हैंडबुक।

- मोटाई मापः सूक्ष्म पार अनुभाग के लिए ISO 1463 सूक्ष्म, ISO 2177 कोलोमेट्रिक, ISO 3497 एक्स-रे स्पेक्ट्रोमेट्री, एडी-करंट और चुंबकीय तरीकों के लिए ISO 2360 और ISO 2178। एक्सआरएफ, चुंबकीय और एडीडी करंट गेज का उत्पादन में व्यापक रूप से उपयोग किया जाता है, और एएसटीएम और आईएसओ विधियों का पालन करने से दोहराव VRXRF मोटाई विश्लेषण मानकों में सुधार होता है।

- आसंजन और लचीलापनः दुकान परीक्षण जैसे कि फाइल, झुकने और थर्मल सदमे का उपयोग आमतौर पर किया जाता है, आईएसओ 2819 आसंजन विधियों की समीक्षा करता है। एएसटीएम बी 571 एक प्रसिद्ध आसंजन परीक्षण संदर्भ है जो उद्योग अवलोकन पैकोर परीक्षण गाइड में इन तरीकों के साथ सूचीबद्ध है।

- संक्षारण परीक्षणः आईएसओ 9227 तटस्थ नमक स्प्रे, निकेल क्रोम सिस्टम के लिए एएसटीएम बी368 सीएएसएस, और कोटिंग विनिर्देशों में संदर्भित कोरोडकोट प्रक्रियाएं बाहरी सेवा प्रदर्शन को अर्हता प्राप्त करने में मदद करती हैं।

परीक्षण जो प्रदर्शन साबित करते हैं

| विधि | यह क्या साबित करता है | सामान्य स्वीकृति शब्द |

|---|---|---|

| एक्सआरएफ या चुंबकीय/इडी धारा | महत्वपूर्ण सतहों पर गैर-विनाशकारी निकेल कोटिंग मोटाई | स्थानों A/B/C पर ड्राइंग मोटाई को पूरा करता है |

| कोलोमेट्रिक या स्टेप | परत की मोटाई के अनुसार परत और, STEP के लिए, बहुपरत निकेल का संभावित अंतर | स्तरों के रूप में निर्दिष्ट के रूप में मौजूद; संभावित अंतर प्रवृत्ति दोहरी निकल के लिए स्वीकार्य है |

| सूक्ष्मदर्शी क्रॉस सेक्शन | स्थानीय मोटाई और परत क्रम का निर्णायक माप | स्टैक अनुक्रम और स्थानीय मोटाई की आवश्यकता की पुष्टि करता है |

| चिपकने की परीक्षण | कोटिंग सिस्टम की बंधन अखंडता | परीक्षण के बाद कोई छीलने, छीलने या फोड़े नहीं |

| तटस्थ नमक स्प्रे या सीएएसएस | सेवा स्थितियों के लिए त्वरित संक्षारण प्रतिरोध | परीक्षण अवधि के बाद उपस्थिति या सुरक्षा योग्यता विशिष्टता को पूरा करती है |

| थर्मल सदमे या चक्र | तापमान में उतार-चढ़ाव के बावजूद आसंजन और अखंडता, विशेष रूप से प्लास्टिक पर | कोई दरारें, फोड़े या विकृति नहीं |

मोटाई और स्थानों का निर्दिष्ट करना

- निकेल कोटिंग प्रक्रिया को पहले से परिभाषित करें: इलेक्ट्रोलाइटिक या इलेक्ट्रोलेस। यदि विद्युत रहित हो तो फ़ॉस्फोरस वर्ग बताएं। यह कैसे मोटाई मापा और नियंत्रित किया जाता है एंकर निकल इंस्टीट्यूट निकल लेपन हैंडबुक .

- स्थानीय बनाम औसत निकेल प्लेटिंग मोटाई का पता लगाएं और महत्वपूर्ण सतहों की पहचान करें। ग्रिड या इनसेस्ड फीचर्स के लिए, ज्यामिति के लिए सबसे उपयुक्त विधि बताएं।

- प्रिंट पर माप विधि चुनें। एक्सआरएफ या चुंबकीय/इर्डी करंट गेज उत्पादन जांच के लिए उपयुक्त हैं, जबकि कोलोमेट्रिक या क्रॉस सेक्शन परतबद्ध प्रणालियों वीआरएक्सआरएफ मोटाई विश्लेषण मानकों के लिए एक रेफरी विधि के रूप में काम करता है।

- ऑटोमोटिव इलेक्ट्रोप्लाटिंग में स्थिरता को बढ़ावा देने वाले प्रक्रिया नोट जोड़ेंः मास्किंग आवश्यकताएं, यदि लागू हो तो प्लेट के बाद बेक, सफाई और सक्रियण अपेक्षाएं, और स्वीकार्य उपस्थिति मानदंड।

- दस्तावेज का निरीक्षण और नमूना लेना। परीक्षण, लोट नमूनाकरण योजना, और क्या एक आपूर्तिकर्ता ऑडिट कर सकते हैं शब्दों में पास या विफल का गठन करता है में संदर्भ।

- ऑटोमोबाइल स्वीकृत प्लेटिंग के लिए, अपने ड्राइंग और नियंत्रण योजना को आईएसओ या एएसटीएम परीक्षणों के साथ-साथ अपने सोर्सिंग पैकेज में उल्लिखित किसी भी एसएई या ओईएम विशिष्ट खंडों से जोड़ें पैकोर परीक्षण गाइड .

सभी कार्यात्मक सतहों पर निर्दिष्ट मोटाई पर प्लेट; स्थानों A/B/C पर XRF द्वारा सत्यापित करें।

सुझाव: चूंकि निकेल की मोटाई बाधा जीवन और फिट को बढ़ाती है, इसलिए विधि, स्थान और स्वीकृति शब्द को सही ड्राइंग पर लिखें। आसंजन और संक्षारण परीक्षणों के लिए भी ऐसा ही करें ताकि परिणाम आपूर्तिकर्ताओं के बीच तुलनात्मक हों। इन नींवों को सही करें और अगला कदम लाइन पर दोषों को जल्दी से पकड़ना और ठीक करना है।

आगे, हम इन विनिर्देशों को एक व्यावहारिक समस्या निवारण चेकलिस्ट में अनुवाद करेंगे, जो पिटिंग, छीलने, कम निर्माण और अन्य सामान्य दोषों का निदान करने के लिए है।

दोषों का निवारण और उपज में सुधार

कार्य के बाद गड्ढे, धुंध या छिलन दिख रहा है? कल्पना करें कि आप पैटर्न को जल्दी पकड़ लेते हैं और एक पूरे बैच को खारिज करने के बजाय एक चर में सुधार करते हैं। त्वरित निदान करने और ऑटोमोटिव ड्यूटी पार्ट्स में बार-बार होने वाली समस्याओं को रोकने के लिए नीचे दी गई जाँच सूची का उपयोग करें।

आपके द्वारा देखे जा सकने वाले दोषों का निदान करना

- गड्ढे या सुसाइटी

- फफोले या छिलन

- किनारों पर खुरदरापन, गांठें या जलन

- कम चमक, बादल जैसी या धुंधली जमावट

- कम या असमान मोटाई

- रंग बदलना या निकल की चढ़ाई में दाग लगना

अधिकांश निकल चढ़ाई की विफलताएं सतह तैयारी से शुरू होती हैं—सफाई और सक्रियण जांच के लिए पहले स्थान हैं।

लाइन में मूल कारण

- इस्पात या अन्य सब्सट्रेट्स पर निकल के इलेक्ट्रोप्लेटिंग से पहले अपर्याप्त सफाई या सक्रियण, जिससे चिपकाव खराब होता है और बाद में पीलिंग होती है पीलिंग के कारण इलेक्ट्रोप्लेटिंग मशीन .

- प्रक्रिया पैरामीटर में अंतर: pH, तापमान, धारा घनत्व, आंदोलन या एडिटिव का संतुलन सीमा से बाहर होना, जिससे धुंध, जलन या खराब समतलीकरण होता है PFOnline निकल समस्या निवारण गाइड।

- दूषण: कम धारा वाले क्षेत्रों को गहरा करने वाले कार्बनिक अपघटन उत्पाद या धात्विक आयन और लचीलेपन में कमी। फ़िल्ट्रेशन और शुद्धिकरण बाथ की समस्या निवारण में मुख्य हैं।

- रैकिंग या एनोड संबंधी समस्याएं: खराब संपर्क, गलत स्थान या समाप्त एनोड जो असमान मोटाई और किनारों पर जलन का कारण बनते हैं।

- सब्सट्रेट या अंडरकोट असंगति: छिद्रयुक्त ढलाई, फंसे यौगिक या तांबे की अंडरलेयर पर निकल की प्लेटिंग करते समय संगतता की समस्याएं, जिससे उठाव (लिफ्ट) होता है।

- प्लेटिंग के बाद के तनाव: यदि बेकिंग प्रथाओं की अपर्याप्तता हो, तो उच्च शक्ति वाले निकल प्लेटेड इस्पात पर हैंडलिंग के कारण नुकसान या हाइड्रोजन भंगुरता का जोखिम। पीलिंग के कारण इलेक्ट्रोप्लेटिंग मशीन

| दोष | संभावित कारण | पहला सुधारात्मक कार्य |

|---|---|---|

| पिटिंग | कण, खराब वेटिंग, या गैस फंसना | फिल्ट्रेशन और आंदोलन में सुधार करें; शोधन/कार्बन उपचार पर विचार करें |

| फफोले या छिलन | अपर्याप्त सफाई/सक्रियण, उच्च आंतरिक तनाव | प्रीक्लीन और सक्रियण को पुनः योग्यता प्रदान करें; योजकों को संतुलित करें; इस्पात पर एचई राहत की समीक्षा करें |

| खुरदरापन या नोड्यूल | कण या एनोड के महीन कण | फिल्टर सेवा करें; एनोड बैग और बास्केट भरने की जाँच करें; गिरे हुए भागों को हटा दें |

| किनारों पर जलना | अत्यधिक धारा घनत्व या निकल/बोरिक एसिड की कमी | वर्तमान घनत्व कम करें; रसायनों को समायोजित करें; घोल की गति बढ़ाएं |

| धुंधले या फीके क्षेत्र | एडिटिव असंतुलन या दूषण | हल सेल चलाएं; चमकाने वाले/वाहक को समायोजित करें; यदि कार्बनिक पदार्थ मौजूद हों तो कार्बन उपचार करें |

| कम या असमान मोटाई | खराब थ्रो, संपर्क समस्याएं, या एनोड व्यवस्था | रैक संपर्कों को ठीक करें; एनोड की स्थिति को अनुकूलित करें; वर्तमान घनत्व को मध्यम करें |

| रंग बदलाव | ड्रैग-इन, दूषण, या कुल्ला संबंधी समस्याएं | कुल्लाबंदी में सुधार करें; स्नान के संतुलन की जांच करें; शोधन की योजना बनाएं |

स्थायी सुधारात्मक कार्य

- निकल लेपन से पहले, विशेष रूप से निष्क्रिय या उच्च शक्ति वाले मिश्र धातुओं पर, एक मजबूत प्रीक्लीन, इलेक्ट्रोक्लीन और सक्रियकरण अनुक्रम को मानक बनाएं। निकल लेपन मशीनों पर छिलने के कारण।

- एडिटिव असंतुलन या धात्विक दूषण का पता लगाने के लिए हल सेल पैनलों का उपयोग करें, फिर संकेतित होने पर डमी लेपन या कार्बन उपचार की योजना बनाएं। स्नानों के लिए समस्या निवारण पर फिनिशिंग एवं कोटिंग।

- फ़िल्ट्रेशन, एनोड बैग और बास्केट भरने को बनाए रखें; रेक्टिफायर आउटपुट की पुष्टि करें और एसी रिपल को न्यूनतम तक सीमित रखें।

- लगातार होने वाली संक्षारण शिकायतों जैसे कि "निकल लेपित इस्पात में जंग लगता है", के लिए सबसे पहले गड्ढों या पतले स्थानों का ऑडिट करें, फिर दुकान गाइड PFOnline Nickel Troubleshooting गाइड के अनुसार गड्ढे और मोटाई वितरण को सुधारें।

- खरीदार की सलाह: स्नान विश्लेषण, हल सेल की हाल की तस्वीरें, और महत्वपूर्ण सतहों से मोटाई मानचित्र के साथ सुधारात्मक कार्रवाई रिपोर्ट का अनुरोध करें।

त्वरित जाँच के फायदे

- लाइन पर त्वरित प्रतिक्रिया और कम लागत।

- संपर्क, आंदोलन या स्पष्ट रसायन विसर्जन को पकड़ने में अच्छा।

त्वरित जाँच के नुकसान

- हल सेल अध्ययन के बिना गहरे संदूषण या योजक समस्याओं को छिपा सकता है।

पूर्ण विश्लेषण के फायदे

- संदूषण की पुष्टि करता है, शोधन का मार्गदर्शन करता है, और लंबे चलने वाले उत्पादन को स्थिर करता है।

पूर्ण विश्लेषण के नुकसान

- प्रयोगशाला और आपूर्तिकर्ता के साथ समन्वय करने में समय लगता है।

दोष रोकथाम के साथ, अगला कदम यह सुनिश्चित करना है कि आपका आपूर्तिकर्ता धुएं नियंत्रण, अपशिष्ट प्रवाह और सुरक्षित संचालन का प्रबंधन करे जो गुणवत्ता को समय के साथ स्थिर बनाए रखते हैं।

ऑटोमोटिव धातु परिष्करण में पर्यावरणीय स्वास्थ्य और सुरक्षा

जब आप प्लेटिंग लाइन का दौरा करते हैं, तो आपको सबसे पहले क्या देखना चाहिए? उन नियंत्रणों से शुरुआत करें जो लोगों, पर्यावरण और चल रहे समय (अपटाइम) की रक्षा करते हैं। उच्च मात्रा वाले ऑटोमोटिव धातु परिष्करण में, सही पर्यावरणीय स्वास्थ्य एवं सुरक्षा (EHS) प्रथाएँ गुणवत्ता को स्थिर और लागत को भविष्य में अनुमानित रखती हैं, विशेष रूप से जब कई संयंत्रों में कार के घटकों पर इलेक्ट्रोप्लेटिंग की जा रही हो।

EHS नियंत्रण के बारे में आपूर्तिकर्ताओं से क्या पूछें

- अनुमतियाँ और रिकॉर्ड: अपशिष्ट जल, वायु और खतरनाक अपशिष्ट के लिए अनुमतियाँ तथा हाल के निरीक्षण के निष्कर्ष। एक कठोर जाँच दृष्टिकोण का उपयोग करें जो पैमाने, दायरे और असंभव-उपचार चरित्र के आधार पर गंभीरता का आकलन करे। OECD कठोर जाँच .

- अपशिष्ट जल रणनीति: खर्च हुए बैथ और कुल्ले का उपचार या पुनर्जनन कैसे किया जाता है, नमूनाकरण की आवृत्ति, और तीसरे पक्ष द्वारा उपचार प्रमाणपत्र।

- वायु और धुंध नियंत्रण: स्थानीय निष्कासन, कैप्चर उपकरण, मेष पैड या HEPA चरण, और प्रभावशीलता की निगरानी के तरीके।

- रासायनिक विकल्प: क्रोम चरणों में PFOS/PFAS आधारित धुआं दमनकर्ता पर नीति तथा वर्तमान विकल्प या इंजीनियरिंग नियंत्रण।

- प्रशिक्षण और व्यक्तिगत सुरक्षा उपकरण (PPE): प्रत्येक निकल लेपन मशीन या प्रक्रिया टैंक के लिए दस्तावेजीकृत प्रशिक्षण, रिसाव अभ्यास और लॉकआउट प्रक्रियाएं।

- निरंतर सुधार के प्रमाण: EHS मेट्रिक्स, रखरखाव लॉग और अपशिष्ट न्यूनीकरण परियोजनाओं से जुड़े CAPA।

उत्तरदायी लेपन प्रदर्शन को मजबूत EHS प्रबंधन के साथ जोड़ता है।

सामान्य अपशिष्ट धाराएं और उपचार चरण

निकेल के बिना इलेक्ट्रोप्लेटिंग विधियाँ निकेल और हाइपोफॉस्फाइट रसायन से उत्पन्न महत्वपूर्ण फॉस्फोरस युक्त रिंस वॉटर तथा उपयोग किए गए घोल उत्पन्न करती हैं। एक अध्ययन में दिखाया गया है कि उम्र बढ़ने के बाद इलेक्ट्रोनिकल निकेल (EN) स्नानों से हानिकारक प्रजातियों को हटाने के लिए इलेक्ट्रोडायलिसिस का उपयोग किया जा सकता है, जिससे स्नान के आंशिक पुन:उपयोग की सुविधा मिलती है, जबकि परऑक्सीडाइसल्फेट ऑक्सीकरण और Ca(OH)2 अवक्षेपण द्वारा सांद्रता में फॉस्फोरस की रिकवरी की जा सकती है और निकेल को कम किया जा सकता है; परिभाषित परिस्थितियों के तहत, पुनर्जीवित स्नान लगभग 60% प्लेटिंग गतिविधि की बहाली करता है और अनुवर्ती अवक्षेपण प्रक्रिया द्वारा कुल फॉस्फोरस में 98% से अधिक और निकेल में 93% से अधिक की कमी प्राप्त की गई। EN अपशिष्ट जल पुनर्जनन पर MDPI वॉटर अनुसंधान .

सजावटी स्टैक जिनमें हार्ड क्रोम शामिल होता है, टैंक पर धुंध नियंत्रण की आवश्यकता होती है। प्लेटिंग के दौरान गैस बुलबुले से क्रोमिक एसिड की धुंध बनती है और इस पर नियामकीय नजर रहती है। इसके प्रभावी उपायों में मेष पैड और HEPA तत्वों के साथ इंजीनियर्ड वेंटिलेशन और गैसिंग कम करने के लिए अधिक दक्ष बाथ ऑपरेशन शामिल हैं, जबकि कई पुरानी धुआं दमन रसायनों पर प्रतिबंध लग चुका है, जिससे दुकानें उपकरण आधारित समाधानों की ओर बढ़ रही हैं क्रोम धुंध नियंत्रण पर फिनिशिंग एवं कोटिंग। खरीदारों के लिए यह महत्वपूर्ण है क्योंकि सुरक्षात्मक धातु प्लेटिंग स्टैक में क्रोम टॉपकोट अक्सर निकल बैरियर परतों के ऊपर होती है।

| प्रक्रिया क्षेत्र | प्राथमिक खतरा | मानक शमन |

|---|---|---|

| इलेक्ट्रोलेस निकल बाथ और अपशिष्ट जल | निकल और फॉस्फोरस युक्त घोल और सांद्र | संसाधनों की वसूली और भार कम करने के लिए इलेक्ट्रोडायलिसिस, उन्नत ऑक्सीकरण और Ca(OH)2 अवक्षेपण द्वारा पुनर्जनन |

| फिनिश स्टैक में क्रोम टॉपकोट टैंक | घोल की सतह पर गैसिंग से क्रोमिक एसिड की धुंध | रासायनिक निरोधकों की तुलना में स्थानीय निष्कासन, मेष पैड या हेपा कैप्चर, और प्रक्रिया दक्षता में सुधार |

| कार्यक्रम स्तर की आपूर्तिकर्ता जोखिम | स्थलों में असंगत ईएचएस नियंत्रण | उचित देखरेख लागू करें जो प्रभाव की गंभीरता का आकलन करती है और ऑडिट योग्य नियंत्रण और रिकॉर्ड की आवश्यकता होती है |

स्थिरता में सुधार करने वाले डिज़ाइन विकल्प

- निपटान से पहले पुनः उत्पन्न करें: ऐसी प्रक्रियाओं को प्राथमिकता दें जो जहां संभव हो रासायनिक रिकवरी और बाथ पुनः उपयोग की अनुमति देते हैं, जिससे श्लज और ट्रकिंग कम होती है।

- सबसे पहले धुंध कैप्चर का इंजीनियरीकरण करें: नियमों द्वारा निरोधकों को सीमित किए जाने पर रसायनों की तुलना में वेंटिलेशन और कैप्चर उपकरणों को प्राथमिकता दें।

- ड्रैग आउट को न्यूनतम करें: रैकिंग, ड्वेल और काउंटरफ्लो रिंस मेटल प्लेटिंग लाइनों में रासायनिक नुकसान को कम करते हैं और जल उपचार की मात्रा को कम करते हैं।

- मापने योग्य परिणामों को निर्दिष्ट करें: आपूर्तिकर्ताओं के लिए नियंत्रण योजनाओं में कार के घटकों के इलेक्ट्रोप्लेटिंग के लिए मोटाई, रूप और ईएचएस साक्ष्य की आवश्यकता होती है।

संक्षेप में, यह पूछें कि दुकान EN रसायन के साथ कैसे व्यवहार करती है और उसकी रिकवरी कैसे करती है, निकल की निचली परतों के ऊपर क्रोम धुंध को कैसे रोकती है, और जोखिम का ऑडिट कैसे करती है। इन विवरणों का सीधा अनुवाद अगले खंड में RFQ भाषा और आपूर्तिकर्ता मापदंडों में होता है, जहां हम गुणवत्ता और EHS को पहले दिन से सुसंगत करने के लिए खरीद टेम्पलेट और एक व्यावहारिक चेकलिस्ट प्रदान करते हैं।

खरीद टेम्पलेट और आपूर्तिकर्ता चयन

RFQ भेजने के लिए तैयार हैं लेकिन यह निश्चित नहीं है कि क्या पूछें? एक दुकान के EHS नियंत्रण की जांच करने के बाद, स्पष्ट टिप्पणियों, ऑडिट योग्य परीक्षणों और आपूर्तिकर्ता के प्रमाणों के साथ विशिष्टताओं को सुनिश्चित करें। ऑटोमोटिव फिनिशिंग के लिए गुणवत्ता को सुसंगत करने के लिए नीचे दिए गए टेम्पलेट का उपयोग करें, चाहे आप कार के पुर्जों पर इलेक्ट्रोप्लेटिंग कर रहे हों, इस्पात के लिए प्लेटिंग कर रहे हों, या एल्यूमीनियम पर निकल प्लेटिंग की योजना बना रहे हों।

विशिष्टता और ड्राइंग नोट टेम्पलेट

- प्रक्रिया प्रकार: इलेक्ट्रोलाइटिक निकल इलेक्ट्रोप्लेटिंग या इलेक्ट्रोलेस निकल Ni P। यदि EN है, तो फॉस्फोरस वर्ग (लो, मीडियम या हाई) का उल्लेख करें।

- आधार सामग्री और कठोरता की स्थिति: यदि उच्च शक्ति वाले इस्पात, ढलवां लोहा, तांबे के मिश्र धातुओं के लिए लेपन है, या यदि आप आपूर्तिकर्ता प्रक्रिया के अनुसार उपयुक्त अंडरकोट के साथ एल्युमीनियम पर निकल की प्लेटिंग करेंगे, तो इसका उल्लेख करें।

- मोटाई का उल्लेख: स्थानीय या औसत मोटाई, मापन विधि और स्थानों का उल्लेख करें। निकल संस्थान निकल प्लेटिंग हैंडबुक द्वारा संकलित एक्स-रे स्पेक्ट्रोमेट्री एक्सआरएफ, कूलोमेट्रिक, या सूक्ष्मदर्शी अनुप्रस्थ काट जैसी मान्यता प्राप्त विधियों का संदर्भ लें।

- कवरेज और मास्किंग: महत्वपूर्ण सतहों, थ्रेड्स, बोर्स और मास्क किए गए क्षेत्रों को परिभाषित करें। यदि महत्वपूर्ण हो, तो रैकिंग बिंदुओं का उल्लेख करें।

- उत्तर-प्रक्रियाएँ: यदि निर्दिष्ट हो तो बेक करें, शीर्ष कोट क्रोम या अन्य, पैसीवेशन या सीलिंग।

- दिखावट और फिनिश: महत्वपूर्ण सतहों पर कोई फफोले, गड्ढे या धुंध नहीं होने चाहिए, चमकदार, अर्ध-चमकदार या मैट हो।

- सत्यापन योजना: मोटाई मापन विधि और नमूना आकार, आईएसओ एएसटीएम विधियों के अनुसार संरेखण किए गए आसंजन और संक्षारण परीक्षण जो निकल संस्थान द्वारा संक्षेपित किए गए हैं।

- पैकेजिंग और लेबलिंग: संक्षारण रोधी आवरण, भाग का अभिविन्यास, और लॉट ट्रेसएबिलिटी।

प्रक्रिया: इलेक्ट्रोलेस निकल, मध्यम P; मोटाई: कार्यात्मक सतहों पर 12–20 µm; XRF द्वारा A/B/C स्थानों पर सत्यापित करें; विशिष्ट निर्देश के अनुसार पोस्ट बेक; फफोले, गड्ढे या रंग बदलाव नहीं होना चाहिए।

आरएफक्यू और आपूर्तिकर्ता चेकलिस्ट

- क्षमता मिलान: निकल इलेक्ट्रोप्लेटिंग सेवाएँ, इलेक्ट्रोलेस Ni P, डुप्लेक्स निकल क्रोम के नीचे, धागों और बोर के लिए मास्किंग।

- ज्यामिति और आयतन: भाग की तस्वीर या चित्र, महत्वपूर्ण आयाम, महत्वपूर्ण सतहें, रैक बनाम बैरल रणनीति, वार्षिक और लॉट आकार।

- आधारभूत सामग्री के बारे में विवरण: इस्पात ग्रेड, एल्यूमीनियम मिश्र धातु, तांबा पीतल, ऊष्मा उपचार स्थिति।

- लक्षित मोटाई और सहिष्णुता, माप स्थान, और गेज प्रकार XRF, चुंबकीय, या कूलोमेट्रिक निकल इंस्टीट्यूट दिशानिर्देश निकल प्लेटिंग हैंडबुक के अनुसार।

- परीक्षण योजना: चिपकाव दुकान परीक्षण, निकल क्रोम स्टैक्स के लिए कॉरोसन CASS या तटस्थ नमक छिड़काव, और प्लास्टिक्स के लिए उद्योग संदर्भों में निकल संस्थान हैंडबुक में बताए गए अनुसार कोई भी तापीय चक्र।

- प्रक्रिया नियंत्रण साक्ष्य: हाल के स्नान विश्लेषण सारांश, निस्पंदन और कार्बन उपचार प्रथा, हल सेल निगरानी, और एनोड बैग रखरखाव।

- आपूर्तिकर्ता प्रणाली जाँच: विशेष प्रक्रिया नियंत्रण का आकलन करने के लिए ऑडिट के दौरान सीक्यूआई 11 पीएसए जैसा प्लेटिंग प्रणाली मूल्यांकन। सीक्यूआई 11 संदर्भ .

- ईएचएस और अनुपालन: अपशिष्ट जल और वायु अनुमति, अपशिष्ट उपचार दृष्टिकोण, और प्रशिक्षण रिकॉर्ड।

- पैकेजिंग और लॉजिस्टिक्स: पैक विधि, रीटर्नेबल डनेज, लेबलिंग, और शिप शर्तें।

विक्रेता संक्षिप्त सूची का उदाहरण। यदि आप मशीनिंग से लेकर प्लेटिंग एकीकरण तक एक ही स्थान पर प्राप्त करना पसंद करते हैं, तो योग्य आपूर्तिकर्ताओं की एक छोटी सूची से उद्धरण अनुरोध करें। उदाहरण के लिए, शाओयी आईएटीएफ 16949 प्रमाणित गुणवत्ता, उन्नत सतह उपचार, मशीनिंग, स्टैम्पिंग और असेंबली प्रदान करता है, जो कार्यक्रम नियंत्रण और पारदर्शिता को सरल बना सकता है। उनकी सेवाओं के लिए देखें शाओयी सेवाएं . निचे कार्य के लिए एक क्षेत्रीय विशेषता प्लेटर और चरम मांग के लिए उच्च मात्रा वाली लाइन ऑपरेटर जोड़ें। सभी उद्धरणों में मापदंडों को सुसंगत बनाए रखें।

निरीक्षण और स्वीकृति मानदंड

| खरीद आदेश या ड्राइंग पर आवश्यकता | आपूर्तिकर्ता से प्रमाण |

|---|---|

| परिभाषित प्रक्रिया और स्टैक | इलेक्ट्रोलाइटिक या EN Ni P मार्ग और किसी भी टॉपकोट को दर्शाता हुआ ट्रैवलर या नियंत्रण योजना |

| मोटाई और स्थान | सूचीबद्ध विधि के अनुसार A B C पर XRF या चुंबकीय मोटाई मानचित्र, विवाद होने पर निर्णायक कोलोमेट्रिक या क्रॉस सेक्शन के साथ, निकल इंस्टीट्यूट द्वारा वर्णित विधियों के अनुरूप |

| उपस्थिति और कवरेज | थ्रेड्स, गुहाओं और किनारों के दृश्य स्वीकृति नमूना और हस्ताक्षरित प्रथम आलेख फोटो |

| चिपचपाव | निकल संस्थान द्वारा संकलित प्रथाओं के अनुसार परीक्षण परिणामों की फ़ाइल PDF में मोड़ या तापीय झटका |

| आवश्यकता होने पर संक्षारण प्रदर्शन | CASS या तटस्थ नमक धुंआ रिपोर्ट जो आपके विनिर्देश में उद्धृत मानक परिवार के अनुसार अवधि और रेटिंग दिखाती है |

| प्रक्रिया नियंत्रण स्थिरता | हाल के स्नान विश्लेषण सारांश, हल सेल पैनल, फ़िल्ट्रेशन अनुसूची |

| ट्रेसबिलिटी | अनुपालन प्रमाण पत्र, लॉट ट्रैवलर, और छाप संशोधन के मेल खाने वाली लेबलिंग |

| पैकेजिंग | संक्षारण सुरक्षा और भाग अभिविन्यास के फोटो और विवरण |

| लेखा परीक्षण के लिए तैयारी | CQI 11 PSA या आंतरिक चेकलिस्ट जिसमें पिछले मूल्यांकन से कार्यवाही शामिल हो |

सुझाव। प्रत्येक बोली लगाने वाले के लिए RFQ भाषा समान रखें और अपनी निरीक्षण योजना संलग्न करें। यह सुसंगतता आपको चमकीले सजावटी आधारों से लेकर जटिल आवासों पर समान EN तक, जटिल निकल कार्य के लिए उद्धरणों की तुलना करने में मदद करती है, जिससे कम प्रश्न उठाने पड़ते हैं और कम आश्चर्य होते हैं।

ऑटोमोटिव पार्ट्स के लिए निकल लेपन के बारे में अक्सर पूछे जाने वाले प्रश्न

1. हार्ड निकल लेपन क्या है?

हार्ड निकल लेपन का सामान्यतः तात्पर्य ऑटोकैटेलिटिक निकल से होता है जिसे बोर और थ्रेड जैसे घर्षण-संवेदनशील क्षेत्रों के लिए सतह की कठोरता बढ़ाने के लिए ऊष्मा उपचारित किया जाता है। ऊष्मा उपचार से गुणों में परिवर्तन हो सकता है, इसलिए ड्राइंग पर आवश्यक किसी भी पोस्ट बेक को ध्यान में रखें और संभावित संक्षारण व्यवहार या चुंबकत्व में परिवर्तन जैसे ट्रेडऑफ को ध्यान में रखें।

2. क्या निकल लेपन चमकदार होता है?

हो सकता है। इलेक्ट्रोलाइटिक निकल को सजावटी क्रोम के नीचे उपयोग किए जाने वाले चमकदार, दर्पण जैसे आधार पर समायोजित किया जा सकता है। ऑटोकैटेलिटिक निकल आमतौर पर मैट से अर्ध-चमकदार होता है और जटिल आकृतियों पर एकरूप कोटिंग के लिए चुना जाता है। यदि आप प्रदर्शन गुणवत्ता वाली चमक चाहते हैं, तो आमतौर पर इलेक्ट्रोलाइटिक विधि को प्राथमिकता दी जाती है; यदि आपको थ्रेड और धंसाव में समान कोटिंग चाहिए, तो ऑटोकैटेलिटिक अक्सर बेहतर विकल्प होता है।

3. ऑटोकैटेलिटिक निकल लेपन बनाम निकल इलेक्ट्रोप्लेटिंग — मुझे कौन सा चुनना चाहिए?

ज्यामिति और प्रदर्शन के आधार पर चुनें। इलेक्ट्रोलेस निकल किनारों, बोर और अंधे छेदों पर समान रूप से लेपित होता है, जिससे जटिल भागों पर सहिष्णुता नियंत्रण सरल हो जाता है। निकल इलेक्ट्रोप्लेटिंग धारा पथों पर निर्भर करती है, जो किनारों को प्राथमिकता देते हैं लेकिन सजावटी ढेर के लिए उच्चतम चमक प्रदान करते हैं। भाग की ज्यामिति, आवश्यक दिखावट और मोटाई नियंत्रण के साथ शुरू करें, फिर मुद्रण पर प्रक्रिया, मोटाई और माप स्थानों को निर्दिष्ट करें।

4. क्या निकल लेपित इस्पात जंग लगता है?

निकल एक बैरियर लेप है, इसलिए अच्छी तरह से लगाए गए परतें नमी और लवण का प्रतिरोध करती हैं। यदि छिद्र, पतले स्थान या सतह की खराब तैयारी मौजूद हैं, तो आधार इस्पात संक्षारित हो सकता है। इसे रोकने के लिए उचित प्री-क्लीन और सक्रियण, महत्वपूर्ण सतहों पर पर्याप्त मोटाई और आवश्यकतानुसार उपयुक्त टॉपकोट का उल्लेख करें। फास्टनरों पर बलिदान संरक्षण के लिए, जस्ता आधारित प्रणालियों को बजाय निर्दिष्ट किया जा सकता है।

5. मैं ऑटोमोटिव निकल लेपन के लिए आपूर्तिकर्ता कैसे चुनूं?

IATF 16949 गुणवत्ता प्रणाली, PPAP क्षमता, लेपन प्रणाली मूल्यांकन और स्पष्ट स्नान नियंत्रण प्रथाओं की तलाश करें। मापन योग्य मोटाई जांच, आसंजन और संक्षारण परीक्षणों तथा EHS नियंत्रण के प्रमाणों की आवश्यकता रखें। यदि आप एक ही छत के नीचे मशीनिंग, स्टैम्पिंग, लेपन और असेंबली चाहते हैं, तो एक टर्नकी साझेदार को संक्षिप्त सूची में शामिल करने पर विचार करें। उदाहरण के लिए, शाओयी IATF 16949 प्रमाणित निर्माण के साथ-साथ उन्नत सतह उपचार प्रदान करता है, जो ट्रेसेबिलिटी और डिलीवरी समन्वय को सरल बना सकता है। अधिक जानकारी के लिए https://www.shao-yi.com/service.

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —