इलेक्ट्रोलेस निकल प्लेटिंग क्या है: प्रक्रिया, नियंत्रण, समाधान

सरल भाषा में इलेक्ट्रोलेस निकल प्लेटिंग

इलेक्ट्रोलेस निकल प्लेटिंग की सरल परिभाषा

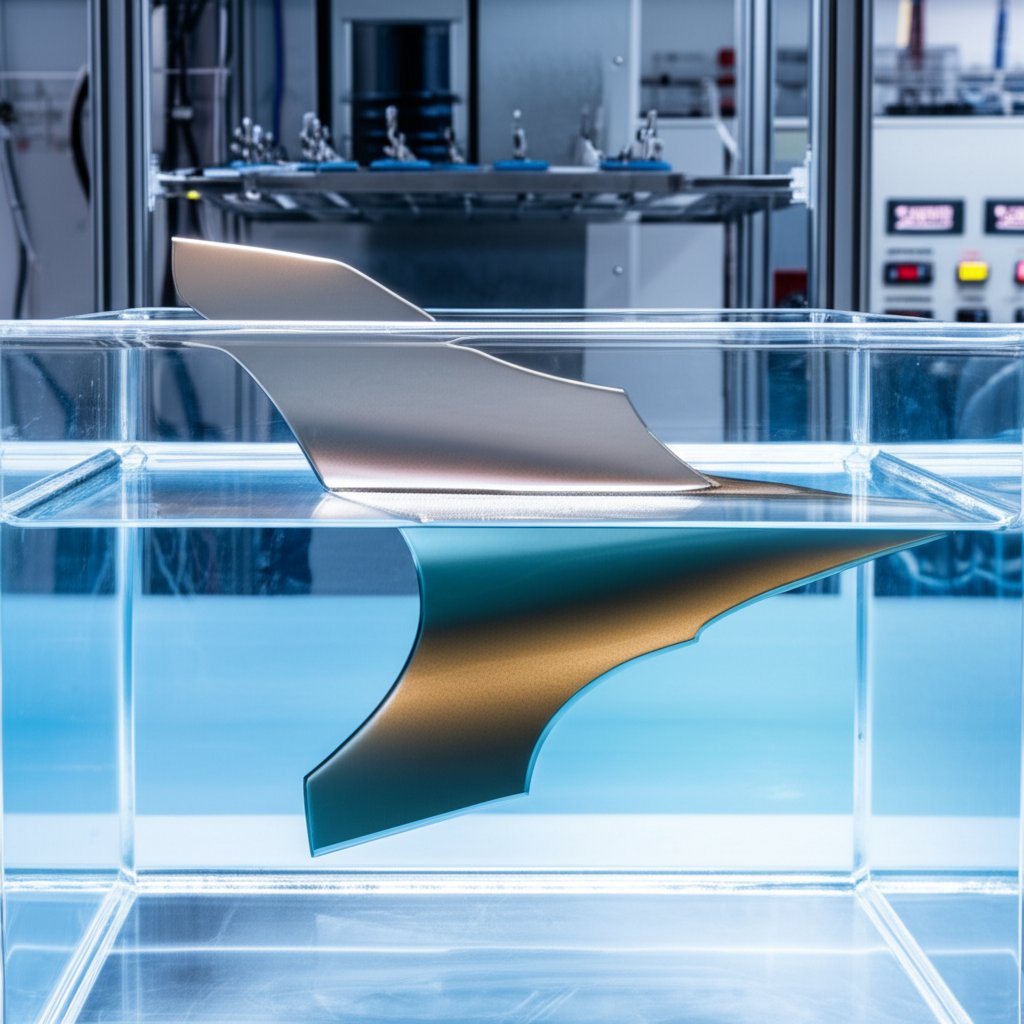

इलेक्ट्रोलेस निकल प्लेटिंग क्या है? सरल शब्दों में, यह एक ऐसी प्रक्रिया है जिसमें निकल मिश्र धातु—आमतौर पर निकल-फॉस्फोरस (Ni-P) या कभी-कभी निकल-बोरॉन (Ni-B)—की एक परत बिजली के उपयोग के बिना, बल्कि एक रासायनिक प्रतिक्रिया के माध्यम से धातु या गैर-धातु सतह पर जमा की जाती है। इसका अर्थ है कोई तार नहीं, कोई बाहरी बिजली की आपूर्ति नहीं, और कोई जटिल सेटअप नहीं। इसके बजाय, भाग को एक सावधानीपूर्वक तैयार रासायनिक स्नान में डुबोया जाता है, जहां निकल आयन कम हो जाते हैं और सीधे सतह से बंध जाते हैं, जिससे एक समान निकल की परत बनती है।

अगर आप कभी सोचा है निकेल प्लेटिंग क्या है सामान्य तौर पर, मुख्य विचार भागों को पहनने और संक्षारण से बचाने के लिए है, या उनकी उपस्थिति को बढ़ाने के लिए। इलेक्ट्रोलेस निकेलिंग ऑटोकैटालिटिक होने के कारण है: जब तक समाधान ताजा है और सतह ठीक से तैयार है तब तक प्रतिक्रिया जारी रहती है। इसीलिए आपको इलेक्ट्रोलेस निकेल का उपयोग सब कुछ में मिलेगा, सटीक गियर और मोल्ड से लेकर रसोई उपकरण और इलेक्ट्रॉनिक्स तक।

इलेक्ट्रोप्लेटिंग से कैसे अलग है

जटिल लगता है? एक भाग को कोटिंग करने के दो अलग-अलग तरीकों की कल्पना कीजिए। इलेक्ट्रोलाइटिक निकेलिंग (पारंपरिक विधि) के साथ, निकेल आयनों को सतह पर ले जाने के लिए विद्युत धारा की आवश्यकता होती है। इसका अर्थ है कि इलेक्ट्रोड के निकट के क्षेत्रों में निकेल अधिक होता है, जबकि अंतराल और किनारों में अक्सर निकेल कम होता है। नतीजतन, समतल सतहों पर कोटिंग असमान रूप से मोटी हो सकती है, कोनों या गहरे छेदों में पतली हो सकती है।

दूसरी ओर, इलेक्ट्रोलेस प्लेटिंग बिजली पर निर्भर नहीं करती है। रासायनिक प्रतिक्रिया प्रत्येक उजागर सतह पर, चाहे आकृति कितनी भी जटिल क्यों न हो, निकल को समान रूप से जमा करती है। इसका अर्थ है कि आंतरिक बोर, थ्रेड और जटिल सुविधाओं को भी एक सुसंगत, सुरक्षात्मक परत प्राप्त होती है। कई इंजीनियरिंग और औद्योगिक अनुप्रयोगों के लिए, यह एकरूपता एक खेल बदलने वाली है।

प्रमुख गुण और उनका महत्व

तो, इलेक्ट्रोलेस निकल प्लेटिंग क्यों चुनें? यहाँ वे शीर्ष लाभ हैं जो आप तुरंत देखेंगे:

- समान मोटाई —जटिल ज्यामिति और आंतरिक सतहों पर भी

- उत्कृष्ट जंग प्रतिरोध —विशेष रूप से उच्च-फॉस्फोरस EN के साथ, जो अक्रिस्टलीय है और पानी, नमक और कई रसायनों के प्रभाव से प्रतिरोधी है

- बढ़ी हुई स्पर्श प्रतिरोधकता —गतिशील भागों की सुरक्षा करता है और सेवा जीवन बढ़ाता है

- आयामी नियंत्रण —उन सटीक घटकों के लिए महत्वपूर्ण जहां हर माइक्रॉन का महत्व होता है

- आकर्षक, अनुकूलन योग्य परिष्करण —सूत्रीकरण के आधार पर, मैट से लेकर चमकीले तक

ऊष्मा उपचार के बाद, इलेक्ट्रोलेस निकल और भी कठोर हो सकता है, जिससे यह साँचे और घर्षण घटकों के लिए उपयुक्त बन जाता है। हालांकि, ऊष्मा द्वारा कठोरता बढ़ाने से संक्षारण प्रतिरोध में कमी आ सकती है, इसलिए अपनी आवश्यकताओं के अनुसार प्रक्रिया का चयन करना महत्वपूर्ण है। फिनिश चिकनी और सुसंगत होती है, जो उन भागों के लिए आदर्श है जिनमें प्रदर्शन और पेशेवर दिखावट दोनों की आवश्यकता होती है।

इलेक्ट्रोलेस निकल (EN) सभी के लिए एक जैसा नहीं है। फॉस्फोरस सामग्री (कम, मध्यम, उच्च) को समायोजित करके या निकल-बोरॉन या PTFE सह-अवक्षेप जैसे विकल्पों का उपयोग करके, विभिन्न वातावरणों के लिए लेप के गुणों को अनुकूलित किया जा सकता है—चाहे आपको अधिक संक्षारण प्रतिरोध, बेहतर घर्षण प्रतिरोध या अतिरिक्त स्नेहकता की आवश्यकता हो।

इलेक्ट्रोलेस निकल लेपन एक समान, संक्षारण-प्रतिरोधी और घर्षण से सुरक्षात्मक निकल फिनिश प्रदान करता है—विशेष रूप से उन क्षेत्रों में जहाँ सटीकता और टिकाऊपन सबसे अधिक महत्वपूर्ण होते हैं।

संक्षेप में, यदि आपको एक ऐसी कोटिंग की आवश्यकता है जो विश्वसनीय, सुसंगत और बहुमुखी हो, तो इलेक्ट्रोलेस निकल प्लेटिंग अक्सर सही विकल्प होती है—विशेष रूप से जटिल या उच्च-प्रदर्शन वाले भागों के लिए इलेक्ट्रोलाइटिक निकल प्लेटिंग की तुलना में।

इलेक्ट्रोलेस निकल प्लेटिंग प्रक्रिया कैसे काम करती है, चरण दर चरण

जब आप इलेक्ट्रोलेस निकल प्लेटिंग प्रक्रिया के बारे में सुनते हैं, तो यह एक रहस्यमय रसायन प्रयोग जैसा लग सकता है। लेकिन व्यवहार में, यह चरणों का एक सावधानीपूर्वक नियंत्रित क्रम है—प्रत्येक चरण उच्च-गुणवत्ता वाली, एकरूप निकल कोटिंग प्राप्त करने के लिए आवश्यक है। आइए इस कार्यप्रवाह को समझें ताकि आप देख सकें कि कच्चे भाग से तैयार उत्पाद तक जादू कैसे होता है।

सतह तैयारी और सक्रियण

-

आगमन निरीक्षण एवं प्री-क्लीनिंग

- जाँच क्या करें: दृश्य क्षति, दूषण या गलत भागों की जाँच करें। सामग्री के प्रकार और सतह की स्थिति की पुष्टि करें।

-

डीग्रीज़िंग एवं एल्कलाइन क्लीनिंग

- जाँच क्या करें: सुनिश्चित करें कि सभी तेल, ग्रीस और दुकान के अवशेष हटा दिए गए हैं। जल-ब्रेक मुक्त सतह के लिए परीक्षण करें (पानी समान रूप से फैलना चाहिए, बूंदों के रूप में नहीं)।

-

एसिड एटिंग और सतह सक्रियण

- जाँच क्या करें: समान रूप से धुंधला या उत्कीर्ण न होने वाले चमकदार या अंधेरे धब्बे देखें। गैर-चालक या निष्क्रिय धातुओं के लिए, उचित सक्रियण की पुष्टि करें (कभी-कभी मालिकाना सक्रियकों या एल्यूमीनियम के लिए डबल-जिंक के माध्यम से) ।

सतह की पूरी तैयारी पर कोई बातचीत नहीं की जा सकती। कल्पना कीजिए कि एक गंदे दीवार पर पेंटिंग करना है, इस चरण को छोड़ने से खराब आसंजन और कोटिंग दोष होते हैं।

ऑटोकैटालिटिक अवशोषण रसायन

-

इलेक्ट्रोलेस निकेल समाधान में विसर्जन

- जाँच क्या करें: पुष्टि करें कि स्नान रसायन निकेल आयन, घटाने वाला एजेंट (आमतौर पर सोडियम हाइपोफॉस्फाइट), जटिल एजेंट, स्थिरकर्ता और सर्फेक्टेंट आपूर्तिकर्ता द्वारा निर्दिष्ट सीमाओं के भीतर हैं।

- स्नान के तापमान (आमतौर पर 85°C से 95°C) और pH (आमतौर पर 4 से 6 के बीच) की निगरानी करें, जैसा कि स्नान के सूत्र द्वारा अनुशंसित है।

- कणों को रोकने और समान जमाव बनाए रखने के लिए हलचल और निस्पंदन सक्रिय हैं।

- भागों के जुड़नार की जाँच करेंयह सुनिश्चित करें कि सभी सतहें उजागर हों और समाधान स्वतंत्र रूप से बह सके।

-

विद्युत रहित अवशेष

- जाँच क्या करें: लक्षित मोटाई प्राप्त करने के लिए प्लेटिंग दर और ड्यूअल समय पर नज़र रखें। गैस उत्सर्जन (बुलबुले) और सतह की स्थिति पर ध्यान दें—एकरूप, चिकनी और दोष-मुक्त सतह लक्ष्य है।

- ट्रेसेबिलिटी और प्रक्रिया नियंत्रण के लिए लॉगबुक में बाथ की आयु, लॉट संख्या और पुनर्भरण की घटनाओं को ट्रैक करें।

ऑटोकैटालिटिक प्रतिक्रिया पर आधारित इलेक्ट्रोलेस प्लेटिंग प्रक्रिया: अपचायक एजेंट (अक्सर हाइपोफॉस्फाइट) इलेक्ट्रॉन दान करता है, जिससे निकल आयन सक्रिय सतह पर धात्विक निकल-फॉस्फोरस मिश्र धातु के रूप में जमा होते हैं। जब तक रसायन संतुलित है और सतह उत्प्रेरक बनी रहती है, तब तक यह प्रतिक्रिया जारी रहती है।

उपचार के बाद और गुणवत्ता गेट

-

क्रमागत धुलाई और उदासीनीकरण

- जाँच क्या करें: चरणों के बीच विस्तृत क्रमागत धुलाई के लिए विआयनित जल का उपयोग करें। कोई भी रासायनिक अवशेष ले जाने की पुष्टि न करें—अवशेष बाद में धब्बे या संक्षारण का कारण बन सकते हैं।

-

ऊष्मा उपचार या बेकिंग (यदि आवश्यक हो)

- जाँच क्या करें: प्रक्रिया विनिर्देश के अनुसार ओवन के तापमान और ड्यूअल समय की पुष्टि करें। ऊष्मा उपचार जमाव में कठोरता बढ़ा सकता है या हाइड्रोजन तनाव को दूर कर सकता है।

-

अंतिम निरीक्षण और माप

- जाँच क्या करें: कवरेज, एकसमान मोटाई, चिपकाव और दिखावट का निरीक्षण करें। जमा मोटाई को मापें और पुष्टि करें कि यह आवश्यकताओं को पूरा करती है।

इलेक्ट्रोलेस निकल प्रक्रिया में संदूषण और ड्रैग-आउट नुकसान के खिलाफ मुख्य सुरक्षा उपाय में कठोर स्वच्छता, सावधान बाथ नियंत्रण और अनुशासित कुल्ला शामिल है।

याद रखें, प्रत्येक इलेक्ट्रोलेस निकल लेपन प्रक्रिया विशिष्ट सब्सट्रेट, ज्यामिति और अंतिम उपयोग आवश्यकताओं के अनुसार ढाली जानी चाहिए। बाथ के तापमान और पीएच में रसायन के आधार पर भिन्नता हो सकती है—सटीक नियंत्रण सीमा के लिए हमेशा अपने आपूर्तिकर्ता के तकनीकी डेटा शीट का पालन करें।

प्रक्रिया के प्रशिक्षण और सुधार के लिए विस्तृत लॉगबुक रखना आवश्यक है। इनकी निगरानी करें:

- लॉट संख्या और भाग आईडी

- बाथ की आयु और रासायनिक अतिरिक्त

- तापमान, पीएच और घोल के स्तर

- पुनर्भरण और रखरखाव की घटनाएँ

एक अनुशासित निष्क्रिय निकल लेपन प्रक्रिया का अनुसरण करके, आप लगातार उच्च-प्रदर्शन वाले लेप प्राप्त करेंगे—जो मांग वाले अनुप्रयोगों के लिए तैयार हैं। अगला, हम इंजीनियरिंग आवश्यकताओं के लिए सही EN भिन्नता कैसे चुनें, इस पर चर्चा करेंगे।

इंजीनियर्स के लिए निष्क्रिय निकल चयन गाइड

फॉस्फोरस सामग्री का चयन करना

जब आपके सामने अपने अनुप्रयोग के लिए सही निष्क्रिय निकल लेप चुनने का सवाल आता है, तो पहला सवाल यह है: आपको किस स्तर के फॉस्फोरस को निर्दिष्ट करना चाहिए? उत्तर जंग प्रतिरोध, कठोरता, सोल्डरयोग्यता और यहां तक कि चुंबकीय प्रतिक्रिया के संदर्भ में प्रदर्शन को आकार देता है। आइए मुख्य श्रेणियों को समझें:

- कम फॉस्फोरस (2–4% P): सबसे अधिक प्लेट की गई कठोरता और घर्षण प्रतिरोध प्रदान करता है, जिससे यह क्षरणकारी वातावरण और अच्छी सोल्डरयोग्यता या चालकता की आवश्यकता वाली स्थितियों के लिए पहली पसंद बन जाता है। ये लेप क्षारीय या कॉस्टिक परिस्थितियों में उत्कृष्ट प्रदर्शन करते हैं, लेकिन अम्लों के प्रति कम प्रतिरोधी होते हैं।

- मध्यम फॉस्फोरस (5–9% P): उद्योग का कार्यशील घोड़ा, जो संक्षारण प्रतिरोध, कठोरता और उपस्थिति के बीच संतुलन बनाता है। मध्य-पी ऑटोकैटेलिटिक निकल कोटिंग्स का उपयोग आम इंजीनियरिंग, ऑटोमोटिव और इलेक्ट्रॉनिक्स अनुप्रयोगों के लिए व्यापक रूप से किया जाता है।

- उच्च फॉस्फोरस (10–13% P): इन कोटिंग्स को उनकी अक्रिस्टलीय संरचना के लिए जाना जाता है, जो अत्यधिक संक्षारण प्रतिरोधी होती है—विशेष रूप से अम्लीय या उदासीन वातावरण में—और अनिवार्य रूप से अचुंबकीय होती हैं। ये तेल एवं गैस, रासायनिक प्रसंस्करण और खाद्य उद्योग उपकरणों के लिए आदर्श हैं।

| EN भिन्न | फॉस्फोरस/बोरॉन सामग्री | संक्षारण प्रतिरोध | कठोरता (प्लेट के रूप में / ऊष्मा उपचार के बाद) | चुंबकीय गुण | सोल्डरता | विशिष्ट अनुप्रयोग |

|---|---|---|---|---|---|---|

| लो-P Ni-P | 2–4% P | क्षारीय में सर्वोत्तम; अम्ल में सामान्य | उच्च / ऊष्मा के साथ बढ़ती है | मैग्नेटिक | उत्कृष्ट | पंप रोटर, फास्टनर, वाल्व, मोल्ड |

| मध्य-पी निकेल-फॉस्फरस | 5–9% फॉस्फरस | सामान्य उपयोग के लिए उपयुक्त | मध्यम-उच्च / ऊष्मा उपचार के बाद उच्च | कम-चुंबकीय | अच्छा | सटीक शाफ्ट, ऑटोमोटिव पुरजे, इलेक्ट्रॉनिक्स |

| उच्च-पी निकेल-फॉस्फरस | 10–13% फॉस्फरस | अम्लीय/तटस्थ माध्यम में उत्कृष्ट | ऊष्मा के बाद मध्यम / उच्चतम | चुंबकीय नहीं | मध्यम | रासायनिक प्रक्रिया उपकरण, तेल और गैस वाल्व, खाद्य मशीनरी |

| निकेल-बोरॉन | 1–5% B | Ni-P से कम | बहुत अधिक जैसा-लेपित | मैग्नेटिक | उत्कृष्ट (कम-B) | इलेक्ट्रॉनिक संपर्क, घर्षण भाग, बॉन्ड करने योग्य फ़िनिश |

| Ni-P/PTFE कंपोजिट | 10–12% P + 15–25% PTFE | अच्छी (मैट्रिक्स पर निर्भर करता है) | शुद्ध Ni-P से कम | चुंबकीय नहीं | मध्यम | साँचे, मुक्ति सतहें, सरकने वाले घटक |

नोट: Ni-P के लिए इलेक्ट्रोलेस निकल लेपन की कठोरता के मान आमतौर पर 500–720 HK100 तक होते हैं, उच्च फॉस्फोरस इलेक्ट्रोलेस निकल के लिए ऊष्मा उपचार के बाद यह 940–1050+ HK100 तक बढ़ जाता है।

Ni-B या PTFE सह-निक्षेपण पर विचार कब करें

क्या आपने कभी सोचा है कि क्या आपको मानक इलेक्ट्रोलेस निकल फॉस्फोरस लेपन से आगे कुछ चाहिए? निकल-बोरॉन लेपन अपनी असाधारण प्लेटिंग के बाद की कठोरता और विद्युत चालकता के लिए प्रसिद्ध हैं, जो इलेक्ट्रॉनिक संपर्कों और बॉन्ड करने योग्य परतों के लिए आदर्श हैं। दूसरी ओर, यदि आपके भागों को कम घर्षण और आसान रिलीज की आवश्यकता हो—उदाहरण के लिए साँचे या गतिशील असेंबली—तो PTFE सह-निक्षेपण के साथ Ni-P एक चिकनी, स्वयं-स्नेहक सतह प्रदान करता है। ये इलेक्ट्रोलेस निकल लेपन उन अनुप्रयोगों के लिए विशेष रूप से उपयोगी हैं जहाँ घर्षण और स्नेहकता महत्वपूर्ण है, लेकिन शुद्ध Ni-P आवश्यक प्रदर्शन प्रदान नहीं कर सकता है।

- निकल-बोरॉन लेपन: इलेक्ट्रॉनिक कनेक्टर, उच्च घर्षण वाले उपकरण, सोल्डर करने योग्य पैड

- नि-पी/पीटीएफई कम्पोजिटः इंजेक्शन मोल्ड, खाद्य प्रसंस्करण रोल, स्लाइडिंग बुशिंग

ताप उपचार प्रभाव और व्यापार

यहाँ एक व्यावहारिक टिप हैः गर्मी उपचार विशेष रूप से उच्च फॉस्फोरस इलेक्ट्रोलेस निकल कोटिंग के लिए इलेक्ट्रोलेस निकल कोटिंग कठोरता में नाटकीय रूप से वृद्धि कर सकता है। उदाहरण के लिए, जैसे-प्लेट Ni-P 500720 HK100 तक पहुंच सकता है, लेकिन गर्मी उपचार के बाद, उच्च फॉस्फरस जमा 940 HK100 से अधिक हो सकता है, हार्ड क्रोम का प्रतिद्वंद्वी। हालांकि, इस वृद्धि के साथ एक समझौता होता हैः गर्मी उपचार, विशेष रूप से उच्च तापमान पर, छिद्रता बढ़ा सकता है और संक्षारण प्रतिरोध को थोड़ा कम कर सकता है, विशेष रूप से उच्च फॉस्फोरस इलेक्ट्रोलेस निकल कोटिंग्स में (निकेल संस्थान) .

- अधिकतम पहनने के प्रतिरोध के लिए, निर्दिष्ट के अनुसार Ni-P या Ni-B कोटिंग्स को गर्मी से इलाज करें।

- यदि संक्षारण प्रतिरोध आपकी सर्वोच्च प्राथमिकता है, तो उच्च फॉस्फोरस इलेक्ट्रोलेस निकल के लिए अत्यधिक गर्मी उपचार से बचें।

सही इलेक्ट्रोलेस निकल के प्रकार को फॉस्फोरस या बोरॉन सामग्री के आधार पर और ऊष्मा उपचार को ध्यान में रखकर निर्दिष्ट करने से यह सुनिश्चित होता है कि आपकी कोटिंग कठोरता, संक्षारण प्रतिरोध और कार्यात्मक प्रदर्शन का इष्टतम संतुलन प्रदान करे।

अभी भी निश्चित नहीं है कि कौन सी इलेक्ट्रोलेस निकल कोटिंग आपके भाग के लिए उपयुक्त है? अगले चरण की कल्पना करें: स्थायी चिपकाव और प्रदर्शन सुनिश्चित करने के लिए अपने सब्सट्रेट की तैयारी। यही हम आगे संभालेंगे।

इलेक्ट्रोलेस निकल लेपन के लिए सतह तैयारी, चिपकाव और मास्किंग की आवश्यकताएँ

EN के लिए एल्युमीनियम की तैयारी

जब आप निकल लेपित एल्युमीनियम के प्रदर्शन को अधिकतम करना चाहते हैं, तो रहस्य तैयारी में होता है। एल्युमीनियम की प्राकृतिक ऑक्साइड परत एक दोधारी तलवार है: यह संक्षारण के खिलाफ सुरक्षा प्रदान करती है, लेकिन सीधे लेपन को मुश्किल भी बना देती है। इसीलिए इलेक्ट्रोलेस निकल लेपन में एल्युमीनियम की शुरुआत हमेशा सफाई, एचिंग और सक्रियण के चरणों के अनुक्रम के साथ होती है जो स्थायी चिपकाव और निर्दोष निकल फिनिश सुनिश्चित करने के लिए डिज़ाइन किए गए होते हैं।

ऐसा करें:

- एक क्षारीय सफाई एजेंट या अल्ट्रासोनिक प्रणाली का उपयोग करके वसा और गंदगी को पूरी तरह से हटा दें—तेल या धूल के कण नहीं रहने चाहिए।

- ऑक्साइड को हटाने और सतह को बेहतर यांत्रिक बंधन के लिए खुरदरा करने के लिए एक क्षारीय घोल (जैसे सोडियम हाइड्रॉक्साइड) में एचिंग करें।

- एचिंग के बाद छोड़े गए अवशेषों को हटाने के लिए नाइट्रिक या सल्फ्यूरिक अम्ल स्नान में डेसमट करें।

- निकल जमा के लिए एक सेतु के रूप में काम करने वाली जिंक की परत के साथ ऑक्साइड फिल्म को बदलने के लिए जिंकेट उपचार लागू करें।

- महत्वपूर्ण अनुप्रयोगों के लिए, चिपकाव को और बढ़ाने के लिए पहली जिंक परत को हटाकर दोबारा लागू करने के लिए डबल जिंकेट चक्र का उपयोग करें।

- अधिकतम चिपकाव की आवश्यकता होने पर, इलेक्ट्रोलेस चरण से पहले एक पतली इलेक्ट्रोलाइटिक निकल स्ट्राइक पर विचार करें।

इससे बचें:

- किसी भी सफाई या सक्रियण चरण को छोड़ना—अवशेष या ऑक्साइड खराब चिपकाव या छिलने का कारण बन सकते हैं।

- साफ किए गए एल्युमीनियम को खुला छोड़ना—कुछ ही मिनटों में पुनः ऑक्सीकरण हो सकता है।

- अल्प-एचिंग या अति-एचिंग, जिससे स्मट का निर्माण या अत्यधिक खुरदरापन हो सकता है।

इन चरणों का पालन करने से एल्युमीनियम पर इलेक्ट्रोलेस निकल प्लेटिंग से ऑटोमोटिव, एयरोस्पेस और इलेक्ट्रॉनिक्स पार्ट्स के लिए लगातार उच्च गुणवत्ता वाले परिणाम प्राप्त होते हैं।

स्टेनलेस, तांबा और टूल स्टील के बारे में बारीकियां

सभी सब्सट्रेट एक समान नहीं होते हैं। प्रत्येक सामग्री को स्टेनलेस स्टील की सतहों के लिए विश्वसनीय तांबा और निकल प्लेटिंग या कोटिंग के लिए एक विशेष दृष्टिकोण की आवश्यकता होती है।

स्टेनलेस स्टील पर निकल प्लेटिंग – यह करें:

- तेल और अशुद्धियों को समाप्त करने के लिए अच्छी तरह से डिग्रीज और साफ करें।

- सतह को सक्रिय करें—अक्सर हल्के अम्ल या विशिष्ट सक्रियक के साथ—निष्क्रिय ऑक्साइड परतों को हटाने के लिए।

- पुनः निष्क्रियकरण को रोकने के लिए तुरंत कुल्ला करें।

- इलेक्ट्रोलेस प्लेटिंग से पहले चुनौतीपूर्ण मिश्र धातुओं के लिए वुड्स निकल स्ट्राइक पर विचार करें।

स्टेनलेस स्टील पर निकल प्लेटिंग – यह न करें:

- सक्रियण के बाद पार्ट्स को खुला छोड़ देना—स्टेनलेस त्वरित रूप से ऑक्साइड पुनः बना सकता है।

- असंगत सफाई एजेंटों का उपयोग करना जो फिल्म या अवशेष छोड़ सकते हैं।

तांबा और औजार इस्पात – ऐसा करें:

- अन्य सब्सट्रेट्स की तरह डीग्रीज़ और क्षारीय सफाई करें।

- एसिड सक्रियण (तांबा के लिए, अक्सर सल्फ्यूरिक एसिड के साथ; औजार इस्पात के लिए, हाइड्रोक्लोरिक या विशिष्ट सक्रियकर्ताओं के साथ)।

- अच्छी तरह कुल्ला करें और फ्लैश जंग या ऑक्सीकरण से बचने के लिए सीधे इलेक्ट्रोलेस स्नान में आगे बढ़ें।

तांबा और औजार इस्पात – ऐसा न करें:

- चरणों के बीच भागों को हवा में सूखने देना—नमी धब्बे या क्षरण का कारण बन सकती है।

- छेद या थ्रेड में फंसी मिट्टी की जांच करने से चूकना।

प्रत्येक सामग्री के लिए उचित क्रम तांबा और निकल लेपन और स्टेनलेस स्टील या एल्यूमीनियम पर टिकाऊ निकल फिनिश का आधार है।

मास्किंग और चयनात्मक लेपन रणनीति

क्या आपको कभी लेपित होने से बचाने के लिए कुछ क्षेत्रों को सुरक्षित करने की आवश्यकता होती है? इलेक्ट्रोलेस निकल प्लेटिंग में मास्किंग आवश्यक है, विशेष रूप से जटिल असेंबली के लिए या जब केवल विशिष्ट सतहों को उपचार की आवश्यकता होती है। सही मास्किंग रणनीति अवांछित निकल के जमाव को रोकती है और निकल परत को हटाते समय इसे नुकसान पहुँचाए बिना तीखे किनारों की परिभाषा सुनिश्चित करती है।

सामान्य मास्किंग सामग्री:

- स्टॉप-ऑफ लाह (त्वरित-सूखने वाली विनाइल या अम्ल-प्रतिरोधी प्रकार)

- मोम (उच्च-तापमान या निम्न-तापमान चक्र के लिए)

- दबाव-संवेदनशील टेप (प्लास्टिक, कांच या धातु फॉयल प्रकार)

- स्थायी रबर या प्लास्टिक प्लग, कैप और कस्टम जिग्स

मास्किंग के लिए सामान्य नियम:

- पूर्ण कवरेज के लिए लाह या मोम की कई परतें लगाएं—प्रत्येक परत को पूरी तरह सूखने दें।

- प्लेटिंग के बाद साफ सीमाओं और आसान हटाने के लिए गर्म मोम को ट्रिम करें।

- घोल की रसायन विज्ञान और भाग की ज्यामिति के आधार पर टेप की मोटाई और चिपकने वाला चुनें।

- स्थायी मास्क के लिए, सभी प्रक्रिया चरणों के साथ उचित फिट और रासायनिक संगतता सुनिश्चित करें।

- प्लेटिंग के बाद मास्किंग को तुरंत हटा दें ताकि साफ करने में कठिन अवशेष न रहें।

जटिल भाग फिक्सचर भी महत्वपूर्ण है—जिग्स को सभी सतहों तक घोल के प्रवाह की अनुमति देनी चाहिए और वायु के फंसने को कम से कम करना चाहिए, जो स्किप प्लेटिंग या रिक्तियों का कारण बन सकता है।

हमेशा प्लेटिंग के बाद मानकीकृत परीक्षण विधियों का उपयोग करके चिपकाव को सत्यापित करें—यह सुनिश्चित करता है कि आपका निकल लेपित एल्यूमीनियम या अन्य आधार प्रक्रिया के अगले चरण से पहले गुणवत्ता मानकों को पूरा करता है।

प्रत्येक आधार की अद्वितीय तैयारी और मास्किंग आवश्यकताओं को समझना अपनी इलेक्ट्रोलेस निकल प्लेटिंग प्रक्रिया से अधिकतम लाभ प्राप्त करने की कुंजी है। अगला, हम विश्वसनीय और दोहराए जा सकने वाले परिणामों के लिए अपने लेपों को निर्दिष्ट करने, निरीक्षण करने और दस्तावेजीकरण करने के तरीके पर चर्चा करेंगे।

इलेक्ट्रोलेस निकल प्लेटिंग को निर्दिष्ट करने और निरीक्षण करने की विधि

कौन से मानक लागू होते हैं और कब

क्या आपने कभी सोचा है कि आपकी इलेक्ट्रोलेस निकल प्लेटिंग हर बार उद्योग की अपेक्षाओं पर खरी उतरे, यह कैसे सुनिश्चित करें? इसका उत्तर मानकों जैसे ASTM B733 , AMS-C-26074 , और AMS 2404 ये दस्तावेज़ इलेक्ट्रोलेस निकल प्लेटिंग की मोटाई, जमा गुणवत्ता और निरीक्षण प्रोटोकॉल के लिए आवश्यक आवश्यकताओं को परिभाषित करते हैं, जिससे वे एयरोस्पेस, रक्षा, इलेक्ट्रॉनिक्स और औद्योगिक क्षेत्रों में खरीद आदेशों और इंजीनियरिंग ड्राइंग्स की रीढ़ बन जाते हैं।

आइए प्रत्येक मानक द्वारा क्या प्रदान किया जाता है, इसे समझें:

| मानक | विशिष्ट उपयोग | मुख्य धाराएँ/टिप्पणियाँ | सामान्य परीक्षण |

|---|---|---|---|

| ASTM B733 | सामान्य उद्योग, इलेक्ट्रॉनिक्स, तेल एवं गैस, चिकित्सा, टूलिंग | फॉस्फोरस सामग्री (टाइप I–V) के अनुसार प्रकार, ऊष्मा उपचार के अनुसार वर्ग, और मोटाई (SC0–SC4) के अनुसार सेवा स्थितियाँ परिभाषित करता है | मोटाई (XRF, चुंबकीय, कूलोमेट्रिक), चिपकाव (मोड़/प्रभाव/तापीय झटका), पारगम्यता (फेरोक्सिल, उबलता पानी), कठोरता (सूक्ष्म कठोरता) |

| AMS-C-26074 | एयरोस्पेस, रक्षा, अंतरिक्ष, इलेक्ट्रॉनिक्स, तेल एवं गैस | ऊष्मा उपचार के अनुसार वर्ग, फॉस्फोरस सामग्री के अनुसार ग्रेड, सख्त दस्तावेज़ीकरण और एकरूपता, कठोर वातावरण के लिए बढ़ाया गया | मोटाई (अविनाशी), चिपकाव (खींचें, मोड़ें), कठोरता, संक्षारण प्रतिरोध, दृश्य निरीक्षण |

| AMS 2404 | सामान्य उद्देश्य एयरोस्पेस, ऑटोमोटिव | तकनीकी रूप से AMS-C-26074 के समकक्ष और नए डिज़ाइन के लिए अनुशंसित | मोटाई, चिपकाव, दृश्य, कठोरता (आवश्यकतानुसार) |

प्रत्येक मानक फॉस्फोरस सामग्री—कम, मध्यम या उच्च—के आधार पर लेपों को वर्गीकृत करता है और न्यूनतम और अधिकतम निकल मोटाई, ऊष्मा उपचार वर्ग और परीक्षण विधियों को निर्धारित करता है। उदाहरण के लिए, ASTM B733 इलेक्ट्रॉनिक्स के लिए प्रकार II (1–3% P) या उच्च संक्षारण वाले वातावरण के लिए प्रकार V (>10% P) जैसे प्रकार निर्दिष्ट करता है, और SC0 (0.1 µm) से SC4 तक की मोटाई वर्ग, जो मूलभूत सुरक्षा से लेकर कठोर सेवा के लिए होते हैं।

स्वीकृति मापदंड कैसे लिखें

जटिल लग रहा है? यहाँ आपके इलेक्ट्रोलेस निकल लेपन विनिर्देश के लिए स्पष्ट, निरीक्षण-तैयार स्वीकृति मापदंड लिखने में मदद करने के लिए एक व्यावहारिक जाँच सूची है:

- जमा वर्ग/प्रकार: फॉस्फोरस स्तर निर्दिष्ट करें (उदाहरण के लिए, ASTM B733 प्रकार IV या AMS-C-26074 ग्रेड B)

- निकल लेपन की मोटाई: निकल की अनुमत मोटाई का न्यूनतम और अधिकतम मान बताएं (उदाहरण के लिए, 10–25 µm), और यह निर्धारित करें कि माप कहाँ आवश्यक हैं

- चिपकाव परीक्षण विधि: मानक के अनुसार वक्रता, प्रभाव या तापीय आघात को दर्शाएं

- ऊष्मा उपचार आवश्यकताएँ: वर्ग (प्लेट के रूप में या ऊष्मा उपचारित) कोटि, तापमान और अवधि का उल्लेख करें

- संक्षारण परीक्षण विधि: आवश्यक परीक्षण निर्दिष्ट करें (उदाहरण के लिए, नमक छिड़काव, फेरोक्सिल द्वारा समतलता)

- नमूनाकरण योजना संदर्भ: बैच निरीक्षण के लिए उद्योग द्वारा स्वीकृत योजना का संदर्भ लें (उदाहरण के लिए, ANSI/ASQ Z1.4)

- पुनः कार्य/मरम्मत नियम: यह परिभाषित करें कि पुनः कार्य की अनुमति है या नहीं और कैसे

- दस्तावेज़ीकरण डिलीवरेबल्स: अनुपालन के प्रमाण पत्र, बाथ लॉट ट्रेसेबिलिटी और निरीक्षण रिपोर्ट के लिए अनुरोध करें

सुनिश्चित करें कि आप सटीक मानक (उदाहरण के लिए, “ASTM B733 टाइप V, क्लास 2, SC3”) और किसी भी संबंधित क्लास या ग्रेड का उल्लेख करें। इससे खरीदार, प्लेटर और निरीक्षक—सभी एक ही भाषा बोलते हैं और आवश्यक निकल मोटाई और प्रदर्शन लक्ष्यों को जानते हैं।

निरीक्षण और परीक्षण विधियाँ जो टिकाऊ हों

आप निकल की मोटाई और अन्य गुणवत्ता विशेषताओं की पुष्टि कैसे करते हैं? प्रमुख EN मानकों में हर जगह निरीक्षण प्रोटोकॉल शामिल होते हैं। यहाँ सबसे आम विधियों के लिए एक संक्षिप्त मार्गदर्शिका दी गई है:

- मोटाई मापन: सटीक, दोहराने योग्य माप के लिए एक्स-रे फ्लोरोसेंस (XRF), चुंबकीय प्रेरण (इस्पात पर अचुंबकीय कोटिंग के लिए), बीटा बैकस्कैटर या कूलोमेट्रिक निष्कर्षण का उपयोग करें। विनाशक तरीके से सत्यापन के लिए यांत्रिक क्रॉस-सेक्शनिंग का भी उपयोग किया जाता है।

- चिपकनाः चुने गए मानक के अनुसार मोड़, प्रभाव या तापीय झटका परीक्षण। उखड़ने, छिलने या अलगाव की जाँच करें।

- छिद्रता: फेरोक्सिल, उबलता पानी, वातित पानी या एलिज़रिन परीक्षण छिद्रों या छिद्रों को उजागर करते हैं जो संक्षारण प्रतिरोध को कमजोर कर सकते हैं।

- कठोरता: हवाई जहाज या घर्षण-संवेदनशील भागों के लिए विशेष रूप से ऊष्मा उपचार से पहले और बाद में सूक्ष्म कठोरता परीक्षण (उदाहरण के लिए, नूप या विकर्स)।

- दृश्य जाँच: बुलबुले, गड्ढे, रंग बदलने या असमान जमावट की जाँच करें।

अपनी निरीक्षण योजना को हमेशा उद्धृत मानक की शब्दावली और परीक्षण विधियों के साथ संरेखित करें। यदि आपका अनुप्रयोग ट्रेसएबिलिटी या सांख्यिकीय आत्मविश्वास की मांग करता है, तो एक मान्यता प्राप्त नमूनाकरण योजना का उपयोग करें और प्रत्येक बैच के लिए सभी परिणामों को दस्तावेजीकृत करें।

स्वीकृति मानदंड चेकलिस्ट

- जमा वर्ग/प्रकार और फॉस्फोरस सामग्री

- आवश्यक निकल लेपन की मोटाई और स्थान मानचित्र

- आसंजन परीक्षण विधि और स्वीकृति स्तर

- ऊष्मा उपचार वर्ग, तापमान और अवधि

- संक्षारण और पोरोसिटी परीक्षण आवश्यकताएँ

- नमूनाकरण योजना और निरीक्षण आवृत्ति

- पुनःकार्य/मरम्मत मार्गदर्शन

- दस्तावेजीकरण और प्रमाणन डिलीवरेबल्स

हर कार्य के लिए, सटीक मानक, प्रकार, वर्ग और आवश्यक निकल मोटाई का उल्लेख करें—सामान्य विवरण या धारणाओं पर भरोसा न करें।

EN मानकों को क्रियान्वयन योग्य विनिर्देशों और स्पष्ट निरीक्षण योजनाओं में अनुवादित करके, आप हर लेपित भाग में आत्मविश्वास बना सकेंगे—जो मजबूत प्रक्रिया नियंत्रण और समस्या निवारण की नींव रखेगा, जिस पर हम आगे चर्चा करेंगे।

इलेक्ट्रोलेस निकल लेपन प्रक्रिया में बाथ नियंत्रण, पुनर्पूर्ति और समस्या निवारण

बाथ स्वास्थ्य निगरानी और लॉग

क्या आपने कभी सोचा है कि कुछ इलेक्ट्रोलेस निकल लेपित भाग बिल्कुल सही क्यों दिखते हैं, जबकि दूसरों में गड्ढे, धारियाँ या असमान रंग दिखाई देते हैं? रहस्य अक्सर इस बात में छिपा होता है कि बाथ की कितनी अच्छी तरह निगरानी और रखरखाव किया जा रहा है। लेपन प्रक्रिया में, निकल लेपन घोल को शीर्ष स्थिति में रखना उतना ही महत्वपूर्ण है जितना स्वयं रसायन। कल्पना कीजिए कि एक शेफ अपने व्यंजन की जाँच करते हुए उसमें समायोजन करता है—प्रक्रिया इंजीनियरों को भी अपने इलेक्ट्रोलेस निकल लेपन घोल के साथ ऐसा ही करना चाहिए।

नियमित रूप से जाँचे जाने वाले मुख्य पैरामीटर:

- निकल आयन सांद्रता —बहुत कम होने पर लेप पतला हो जाता है; बहुत अधिक होने पर अस्थिरता हो सकती है।

- हाइपोफॉस्फाइट (अपचायक अभिकर्मक) —स्व-उत्प्रेरित अभिक्रिया के लिए आवश्यक; जैसे-जैसे यह खपत होता है, उसी अनुपात में इसे पुनः भरना चाहिए।

- फॉस्फाइट (उप-उत्पाद) —समय के साथ जमा होता रहता है; अत्यधिक मात्रा में यह लेप की गुणवत्ता में गिरावट ला सकता है और लेपन प्रक्रिया को रोक सकता है।

- पीएच —आमतौर पर इष्टतम परिणामों के लिए 4.6 और 5.0 के बीच रखा जाता है।

- तापमान —आमतौर पर 85–91°C के बीच नियंत्रित किया जाता है; बहुत कम तापमान लेपन की गति को धीमा कर देता है, जबकि बहुत अधिक तापमान घोल के विघटन का जोखिम लाता है।

- स्थिरीकरण और संवर्धक स्तर —जमाव के गुण और स्नान की दीर्घायु को नियंत्रित करता है।

- निस्पंदन स्थिति —उबड़-खाबड़ता या गहरे छेद का कारण बनने वाले कणों को हटा देता है।

नियमित विश्लेषण विधियों में टाइट्रेशन (निकल और हाइपोफॉस्फाइट के लिए), यूवी-विज स्पेक्ट्रोफोटोमेट्री और फॉस्फाइट तथा अन्य अशुद्धियों के लिए आयन क्रोमैटोग्राफी शामिल है। तापमान और पीएच के लिए, कैलिब्रेटेड मीटर का उपयोग करें और प्रत्येक जाँच को दर्ज करें।

स्नान लॉगबुक कॉलम शीर्षक

- तारीख और समय

- ऑपरेटर के प्रारंभिक

- लॉट/भाग आईडी

- स्नान की आयु (चक्र या घंटे)

- निकल आयन सांद्रता

- हाइपोफॉस्फाइट सांद्रता

- फॉस्फाइट सांद्रता

- पीएच

- तापमान

- अतिरिक्त मात्रा (रसायन, पुनर्भरण)

- अवलोकन (रंग, घुंधलापन, गंध, दृश्यमान दोष)

- निस्पंदन / रखरखाव की घटनाएं

- ड्रैग-आउट अनुमान

पुनर्भरण और आयु विस्तार

जब आप बाथ के प्रदर्शन में गिरावट देखें—शायद लेपन दर धीमी हो जाए या फिनिश इतनी चमकदार न रहे—तो संभवतः पुनर्भरण का समय आ गया है। अपनी निकल लेपन प्रक्रिया को चिकना चलाने के लिए यहां तरीका है:

- निकल और हाइपोफॉस्फाइट स्तर की जांच करें। अलग-अलग पुनर्भरण करें, उचित मिश्रण के लिए जोड़ने के बीच 15–20 मिनट का अंतर रखें।

- फॉस्फाइट संचय की निगरानी करें। उच्च स्तर (अक्सर 100–150 ग्राम/लीटर से अधिक) बाथ के क्षय का संकेत देते हैं; आंशिक निकालने या बाथ प्रतिस्थापन की आवश्यकता हो सकती है (फिनिशिंग एवं कोटिंग) .

- सिफारिश की गई सीमा के भीतर पीएच और तापमान बनाए रखें—आवश्यकतानुसार अमोनिया या एसिटिक एसिड के साथ समायोजित करें।

- नियमित रूप से स्नान का फ़िल्टर करें (1-माइक्रॉन या उससे बारीक फ़िल्टर बैग का उपयोग करके) कणों को हटाने और स्नान के जीवन को बढ़ाने के लिए।

- उपयोग न करने पर स्नान को ढककर रखें और अन्य लेपन लाइनों से या पूर्व-उपचारों से ड्रैग-इन के कारण संक्रमण से बचें।

उचित पुनर्भरण और फ़िल्ट्रेशन आपके इलेक्ट्रोलेस निकल लेपन घोल के सेवा जीवन को काफी हद तक बढ़ा सकते हैं, लागत और उत्पादन बंदी को कम कर सकते हैं।

त्वरित ठीक करने के साथ दोषों का निवारण

भले ही सावधानीपूर्वक निगरानी की जाए, दोष प्रकट हो सकते हैं। लेपन प्रक्रिया में सामान्य समस्याओं को निर्धारित करने और ठीक करने में आपकी सहायता के लिए यहां एक व्यावहारिक तालिका दी गई है:

| लक्षण | संभावित कारण | सुधारात्मक कार्यवाही |

|---|---|---|

| धीमी लेपन दर | कम निकल या हाइपोफॉस्फाइट, कम पीएच, कम तापमान, धात्विक संदूषण | निकल/हाइपोफॉस्फाइट का विश्लेषण करें और समायोजित करें, पीएच/तापमान को ठीक करें, संदूषकों की जांच करें |

| लेपन छोड़ना/कोई जमाव न होना | खराब सतह तैयारी, कम बाथ सक्रियता, धात्विक संदूषण | सफाई/सक्रियण में सुधार करें, बाथ रसायन की जांच करें, संदूषक हटाएं |

| खुरदुरे या काले जमाव | खराब निस्पंदन, अत्यधिक स्थायीकर्ता, उच्च पीएच, कार्बनिक संदूषण | निस्पंदन में सुधार करें, स्थायीकर्ता को समायोजित करें, पीएच को ठीक करें, उपकरण साफ करें |

| पिटिंग | कार्बनिक संदूषण, खराब सफाई, कण, उच्च फॉस्फाइट | सफाई में वृद्धि करें, घोल को निस्पंदित करें, बाथ को बदलें या आंशिक रूप से नवीनीकृत करें |

| नोड्यूल या फफोले | अति-स्थायीकृत बाथ, ड्रैग-इन संदूषण, खराब सतह तैयारी | स्थायीकर्ता कम करें, कुल्ला करने में सुधार करें, प्री-ट्रीटमेंट की समीक्षा करें |

| असमान मोटाई | पैरामीटर की सीमा से बाहर, अपर्याप्त आंदोलन, खराब फिक्सचर | PH/तापमान की जाँच करें, आंदोलन में सुधार करें, फिक्सचर को समायोजित करें |

| दूधिया/मंद विलयन | उच्च फॉस्फाइट, उच्च pH, कम परिसरक (complexer) | रसायन का परीक्षण करें और समायोजित करें, विलयन प्रतिस्थापन पर विचार करें |

यदि आपूर्तिकर्ता के तकनीकी डेटा में नियंत्रण सीमाएँ और अतिरिक्त दरें निर्दिष्ट हैं, तो उन्हीं मानों का उपयोग करें; अन्यथा, सीमाओं का अनुमान न लगाएं।

खुरदरापन और गहरे छेदों (pitting) के खिलाफ निस्पंदन आपकी पहली प्रतिरक्षा पंक्ति है—बारीक निस्पंद का उपयोग करें और विलयन के वातावरण को प्रयोगशाला जितना साफ रखें। भट्टी में धातुओं, तेलों या कार्बनिक अशुद्धियों के कुछ ही पीपीएम (parts per million) भी ऑटोकैटेलिटिक निकल लेपन विलयन को विषाक्त कर सकते हैं और पूरी लेपन प्रक्रिया को कमजोर कर सकते हैं।

अनुशासित निगरानी, पुनर्भरण और समस्या निवारण दैनिक क्रियाओं को अपनाकर, आप यह सुनिश्चित करेंगे कि आपका ऑटोकैटेलिटिक निकल लेपन विलयन लगातार उच्च गुणवत्ता वाले परिणाम प्रदान करे। अगला, आइए देखें कि कैसे पर्यावरण, स्वास्थ्य और सुरक्षा प्रथाएँ एक स्थायी लेपन संचालन को आकार देती हैं।

इलेक्ट्रोलेस निकल प्लेटिंग में पर्यावरणीय स्वास्थ्य, सुरक्षा और संधारणीयता

कर्मचारी सुरक्षा और व्यक्तिगत सुरक्षा उपकरण (PPE)

जब आप इलेक्ट्रोलेस कोटिंग के लिए रसायनों को संभाल रहे हों, तो सुरक्षा केवल जाँच करने के लिए नहीं है—यह एक विश्वसनीय संचालन की नींव है। अगर आप दस्ताने नहीं पहनते या उचित वेंटिलेशन का उपयोग नहीं करते, तो क्या हो सकता है, कभी सोचा है? निकल लवणों और अपचायक एजेंट्स के साथ सीधे संपर्क से त्वचा में जलन, आंखों को नुकसान और श्वसन संबंधी समस्याएं हो सकती हैं। रासायनिक निकल प्लेटिंग घोल के लिए सुरक्षा डेटा शीट के अनुसार, निकल यौगिक कैंसरकारी भी हो सकते हैं और संवेदनशील व्यक्तियों में एलर्जिक प्रतिक्रिया उत्पन्न कर सकते हैं।

- हमेशा रसायन-प्रतिरोधी दस्ताने (नाइट्राइल अनुशंसित), लंबी बाजू के कपड़े और सुरक्षा चश्मा या फेस शील्ड पहनें।

- अगर वेंटिलेशन अपर्याप्त है या आप धुंध या वाष्प के साथ काम कर रहे हैं, तो उचित श्वसन सुरक्षा का उपयोग करें।

- प्लेटिंग घोल को संभालने के बाद हाथों और उजागर त्वचा को अच्छी तरह धोएं।

- दुर्घटनावश निगलने से बचने के लिए कार्य क्षेत्र से भोजन और पेय पदार्थों को दूर रखें।

- रसायनों को असंगत सामग्री से दूर, ठंडी, अच्छी तरह से वेंटिलेटेड जगहों में, कसकर बंद कंटेनरों में संग्रहित करें।

- रसायन निर्यात और रसायन उजागर होने के लिए प्रथम चिकित्सा सहित आपातकालीन प्रक्रियाओं पर सभी ऑपरेटरों को प्रशिक्षित करें।

कठोर लगता है? ऐसा होना चाहिए—ये कदम तीव्र और पुराने स्वास्थ्य प्रभावों को रोकने में मदद करते हैं और वर्कशॉप में सभी के लिए सुरक्षा संस्कृति को बढ़ावा देते हैं।

नियामक एवं पदार्थ अनुपालन

आज के नियामक परिदृश्य में रासायनिक निकल प्लेटिंग कैसे फिट बैठती है, यह जानने की इच्छा है? यदि आपका व्यवसाय इलेक्ट्रॉनिक्स या ऑटोमोटिव पार्ट्स की आपूर्ति करता है, तो आपको शायद रोएच (RoHS) और रेच (REACH) के बारे में पता होगा। ये नियम खतरनाक पदार्थों पर प्रतिबंध लगाते हैं और इलेक्ट्रोलाइटिक प्लेटिंग और इलेक्ट्रोलेस निकल बाथ में उपयोग किए जाने वाले रसायनों के प्रलेखन की आवश्यकता होती है। उदाहरण के लिए, रोएच (RoHS) विद्युत घटकों में सीसा, कैडमियम, पारा और हेक्सावैलेंट क्रोमियम के उपयोग को सीमित करता है, जबकि रेच (REACH) सभी विनिर्माण चरणों में बहुत अधिक चिंता के पदार्थों (SVHCs) को ट्रैक करता है।

- स्थानीय या क्षेत्रीय अधिकारियों द्वारा आवश्यकता के अनुसार प्लेटिंग प्रक्रिया में उपयोग होने वाले सभी रसायनों का पंजीकरण करें।

- प्रत्येक बाथ घटक के लिए अद्यतन सुरक्षा डेटा शीट (SDS) और तकनीकी फ़ाइलें बनाए रखें।

- किसी भी प्रतिबंधित पदार्थों के उपयोग को दस्तावेजीकृत करें और जहां संभव हो, विकल्पों की जांच सुनिश्चित करें।

- अपशिष्ट जल और वायु गुणवत्ता दिशानिर्देशों का पालन करें (जैसे यू.एस. ईपीए 40 सीएफआर भाग 433, जो निकल के लिए अपशिष्ट जल में दैनिक अधिकतम के लिए 3.98 मिग्रा/ली या मासिक औसत के लिए 2.38 मिग्रा/ली की सीमा निर्धारित करता है)।

- क्षेत्र-विशिष्ट नियमों के प्रति सचेत रहें—जैसे खतरनाक अपशिष्ट के लिए कैलिफोर्निया का टाइटल 22 या इलेक्ट्रॉनिक्स के लिए ईयू के सीई मार्किंग आवश्यकताएं।

आपके संचालन के लिए यह क्यों महत्वपूर्ण है? उचित अनुपालन न केवल जुर्माने और बंदी से बचाता है, बल्कि यह भी सुनिश्चित करता है कि आपकी इलेक्ट्रोलेस कोटिंग प्रक्रिया उनकी आपूर्ति श्रृंखला में जंग लगे निकल या खतरनाक अवशेष नहीं डालेगी।

अपशिष्ट उपचार और स्थायित्व

क्या आपने कभी सोचा है कि इलेक्ट्रोलेस प्लेटिंग के बाद उपयोग किए गए स्नान और कुल्ला पानी का क्या होता है? निकेल युक्त अपशिष्ट जल पर्यावरणीय और नियामक चुनौतियाँ दोनों प्रस्तुत करता है। अनुपचारित निष्कासन मिट्टी और जलमार्गों में निकेल के जमाव का कारण बन सकता है, जिससे पारिस्थितिकीय नुकसान और कानूनी दंड हो सकते हैं। यही कारण है कि स्थायी अपशिष्ट प्रबंधन आवश्यक है—खासकर क्योंकि पर्यावरणीय मानक कठोर होते जा रहे हैं।

उपचार के सामान्य चरण शामिल हैं:

- pH समायोजन और अवक्षेपण —निकेल को निकेल हाइड्रॉक्साइड के रूप में अवक्षेपित करने और फिर छानकर निकालने के लिए pH बढ़ाने के लिए क्षार (जैसे NaOH) को जोड़ना।

- निस्पंदन —ठोस पदार्थों को हटा देता है और खतरनाक स्लड़ज के निष्कासन को रोकता है।

- विलायक निष्कर्षण और पुनर्प्राप्ति —आधुनिक संयंत्र निकेल को निकालने और पुनर्प्राप्त करने के लिए बंद-लूप प्रणाली का उपयोग करते हैं, जो अपशिष्ट को कम करता है और संसाधन पुनर्चक्रण का समर्थन करता है (TY Extractor) .

- आयन विनिमय या वाष्पीकरण —अपवाह में निकेल को और कम करने और मूल्यवान धातुओं को पुनः प्राप्त करने के लिए उन्नत विकल्प।

- स्नान जीवन का विस्तार और ड्रैग-आउट में कमी —सावधानीपूर्वक प्रक्रिया नियंत्रण, कुल्ला और रासायनिक प्रबंधन से स्नान निपटान की आवृत्ति को कम किया जा सकता है और अपशिष्ट को न्यूनतम सीमा तक सीमित किया जा सकता है।

कल्पना कीजिए यदि प्रत्येक दुकान अपने निकल को पुन: चक्रित करे—संसाधनों के उपयोग में कमी आएगी, और पर्यावरण में संक्षारित निकल के प्रवेश का जोखिम बहुत कम होगा। ये कदम इस बात को सुनिश्चित करके संक्षारण के नुकसान को भी कम करते हैं कि अपशिष्ट प्रवाह पर्यावरणीय अवक्रमण या नियामक जोखिम को तेज न करें।

| इलेक्ट्रोलेस निकल प्लेटिंग के लिए ईएचएस कार्यक्रम के महत्वपूर्ण तत्व | |

|---|---|

| खतरे का संचार और संकेत | सुनिश्चित करें कि सभी क्षेत्र स्पष्ट रूप से लेबल किए गए हों और कर्मचारियों को खतरों के बारे में प्रशिक्षण दिया गया हो |

| एसडीएस और तकनीकी फ़ाइलों तक पहुँच | सभी रसायनों के लिए दस्तावेज़ आसानी से उपलब्ध रखें |

| नियमित सुरक्षा और पर्यावरण प्रशिक्षण | नए कर्मचारियों के लिए वार्षिक रिफ्रेशर और ओरिएंटेशन का आयोजन करें |

| उद्भासन और उत्सर्जन निगरानी | अनुपालन की निगरानी के लिए वायु और जल नमूनाकरण का उपयोग करें |

| अपशिष्ट प्रपत्र और ट्रैकिंग | सभी खतरनाक अपशिष्ट के परिवहन और निपटान का दस्तावेजीकरण करें |

| नियमित अनुपालन लेखा परीक्षा | प्रथाओं की समीक्षा करें और नियमों के बदलने के साथ उन्हें अद्यतन करें |

हमेशा स्थानीय नियमों और अनुज्ञापन की शर्तों का पालन करें, और अपनी प्लेटिंग सुविधा के डिजाइन या अपग्रेड के समय प्रमाणित पर्यावरणीय विशेषज्ञों से परामर्श करें।

एक मजबूत ईएचएस कार्यक्रम बनाकर और सर्वोत्तम प्रथाओं के साथ अद्यतन रहकर, आप न केवल अपनी टीम और पर्यावरण की रक्षा करेंगे, बल्कि यह भी सुनिश्चित करेंगे कि आपकी इलेक्ट्रोलेस निकल प्लेटिंग प्रक्रिया आज और भविष्य में भी जांच के लिए तैयार रहे। अगला, हम वैकल्पिक लेप के सापेक्ष ईएन के प्रदर्शन और स्थिरता की तुलना करेंगे, जो आपके अनुप्रयोग के लिए सर्वोत्तम विकल्प चुनने में आपकी सहायता करेगा।

इलेक्ट्रोलेस निकल प्लेटिंग कहां सबसे उपयुक्त है

इलेक्ट्रोलेस निकल कहां उत्कृष्ट है

क्या आपने कभी सोचा है कि कुछ उच्च-परिशुद्धता वाले भाग लंबे समय तक क्यों चलते हैं, क्षरण का प्रतिरोध करते हैं और वर्षों तक उपयोग के बाद भी तंग सहिष्णुता बनाए रखते हैं? उत्तर अक्सर सतह के फिनिश के चयन में निहित होता है। जब आपको एक ऐसी कोटिंग की आवश्यकता होती है जो समान रूप से मजबूत हो—विशेष रूप से जटिल आकृतियों, आंतरिक बोर या सूक्ष्म विशेषताओं के लिए—तो इलेक्ट्रोलेस निकल प्लेटिंग अलग खड़ी दिखाई देती है। अन्य विधियों के विपरीत, इलेक्ट्रोलेस निकल प्रत्येक उजागर सतह पर एक समान परत बनाता है, जिससे यह मांग वाले इंजीनियरिंग अनुप्रयोगों के लिए शीर्ष विकल्प बन जाता है, जहां असमान मोटाई प्रारंभिक विफलता या असेंबली की समस्या का कारण बन सकती है।

- परिशुद्धता हाइड्रोलिक वाल्व और पंप रोटर

- ईंधन इंजेक्टर बॉडी और ऑटोमोटिव एक्चुएटर

- प्लास्टिक इंजेक्शन मोल्ड और डाई-कास्टिंग उपकरण

- इलेक्ट्रॉनिक कनेक्टर और प्रिंटेड सर्किट बोर्ड

- मशीनरी में स्लाइडिंग या घर्षण-प्रवण भाग

जब आयामी सटीकता, संक्षारण प्रतिरोध और घर्षण सुरक्षा महत्वपूर्ण होती है, तो इलेक्ट्रोलेस निकल लेपन बनाम इलेक्ट्रोलाइटिक द्वारा निकल लेपन (इलेक्ट्रोलाइटिक निकल लेपन) अक्सर इलेक्ट्रोलेस निकल (EN) के पक्ष में पलड़ा झुका देता है, खासकर जटिल या उच्च-प्रदर्शन वाले घटकों के लिए।

इलेक्ट्रोप्लेटेड निकल और क्रोम की तुलना में यह कैसा है

इलेक्ट्रोलेस निकल, इलेक्ट्रोलाइटिक निकल और क्रोम लेपन के बीच चयन करते समय? कल्पना कीजिए कि आपके पास गहरी खांचों, तंग आंतरिक व्यास या संवेदनशील मिलान सतहों वाला भाग है। यहाँ वास्तविक परिस्थितियों में प्रत्येक फिनिश कैसे तुलना करती है:

| विशेषता | इलेक्ट्रोलेस निकेल प्लेटिंग | इलेक्ट्रोलाइटिक निकल लेपन | हार्ड क्रोम प्लेटिंग | जिंक प्लेटिंग |

|---|---|---|---|---|

| जटिल भागों पर एकरूपता | उत्कृष्ट—सभी सतहों पर समान रूप से ढल जाता है | खराब—किनारों पर मोटा, गड्ढों में पतला | मध्यम—इलेक्ट्रोलाइटिक निकल की तुलना में बेहतर, लेकिन EN जितना एकरूप नहीं | अच्छा, लेकिन किनारों पर जमाव हो सकता है |

| सामान्य मोटाई श्रेणी | 5–25 μm (आवश्यकतानुसार अनुकूलित किया जा सकता है) | 5–20 माइक्रोमीटर (गहरी संरचनाओं में नियंत्रण कम) | 10–500 माइक्रोमीटर (घर्षण भागों के लिए मोटी) | 5–25 माइक्रोमीटर (फास्टनर्स के लिए मानक) |

| प्रतिरोध पहन | उच्च (विशेष रूप से ऊष्मा उपचार के बाद) | मध्यम | बहुत उच्च (प्लेटिंग के बाद कठोरता 68–72 HRC) | कम |

| संक्षारण प्रतिरोध | उत्कृष्ट—विशेष रूप से उच्च-फॉस्फोरस EN | मध्यम—समय के साथ ऑक्सीकृत हो सकता है | अच्छी, लेकिन सूक्ष्म दरारें विकसित हो सकती हैं | सामान्य—केवल बलिदान सुरक्षा |

| पुनः कार्य करने योग्यता | अच्छी—हटाकर पुनः प्लेट की जा सकती है | अच्छा—छीला जा सकता है | चुनौतीपूर्ण—कठोरता मशीनीकरण में बाधा डाल सकती है | छीलने/पुनः लेपन के लिए आसान |

| लागत स्थिति | मध्यम—प्रदर्शन के लिए लागत प्रभावी | निम्न से मध्यम—सजावटी उपयोग के लिए अच्छा | उच्चतर—घर्षण और कठोरता के लाभ को दर्शाता है | सबसे निम्न—उच्च मात्रा, कम लागत वाले हार्डवेयर के लिए आदर्श |

| परिष्करण दिखावट | चमकीला से मैट (अनुकूलन योग्य) | चमकीला, सजावटी | चमकीला, दर्पण जैसा (सजावट के लिए निकल क्रोम लेपन) | मटमैला से चमकीला, आमतौर पर सौंदर्य के लिए नहीं |

के लिए निकल और क्रोम के बीच अंतर , यह प्राथमिकताओं पर निर्भर करता है: अधिकतम कठोरता और न्यूनतम घर्षण के लिए क्रोम लेपन सर्वश्रेष्ठ है (पिस्टन रॉड, डाई और हाइड्रोलिक सिलेंडर के बारे में सोचें), लेकिन समान आवरण और उत्कृष्ट संक्षारण प्रतिरोध के लिए इलेक्ट्रोलेस निकल बेहतर है, विशेष रूप से कठोर रासायनिक या समुद्री वातावरण में। चमक और सतह की चिकनाहट की इच्छा होने पर सजावटी अनुप्रयोगों के लिए अक्सर निकल क्रोम लेपन चुना जाता है, जबकि तकनीकी या कार्यात्मक सतहों के लिए EN प्रथम विकल्प है।

इलेक्ट्रोलेस और इलेक्ट्रोलाइटिक निकल लेपन की तुलना करते समय याद रखें: यदि आपके भाग को हर छेद और धारी में सुसंगत मोटाई की आवश्यकता है, तो EN स्मार्ट विकल्प है। इलेक्ट्रोलाइटिक निकल लेपन उन सजावटी या कम महत्वपूर्ण अनुप्रयोगों के लिए अधिक उपयुक्त है जहां गति और लागत मुख्य ड्राइवर हैं।

जब जस्ता लेपन पर्याप्त हो

प्रत्येक भाग के लिए EN या क्रोम के उच्च प्रदर्शन की आवश्यकता नहीं होती है। कभी-कभी, आपको केवल न्यूनतम लागत पर मूलभूत जंग सुरक्षा की आवश्यकता होती है—विशेष रूप से फास्टनर्स, ब्रैकेट्स या हार्डवेयर के लिए जो कठोर रसायनों या क्षरण के संपर्क में नहीं आते हैं। यहीं पर जस्ता लेपन (जिंक प्लेटिंग) उत्कृष्ट है। यह बलिदानी सुरक्षा प्रदान करता है, जिसका अर्थ है कि यह पहले जंग खाता है ताकि आधारभूत इस्पात की रक्षा हो सके, लेकिन इसे उच्च क्षरण या सटीक असेंबली के लिए डिज़ाइन नहीं किया गया है। यदि आप निकल और जस्ता लेपन के बीच तुलना कर रहे हैं, तो पर्यावरण और जीवन चक्र लागत को ध्यान में रखें: अल्पकालिक, कम लागत वाली आवश्यकताओं के लिए जस्ता उत्कृष्ट है, लेकिन नमी, रसायनों के संपर्क में आने वाले या आयामी नियंत्रण की आवश्यकता वाले किसी भी उपकरण के लिए EN बेहतर निवेश है।

सटीकता और उच्च प्रदर्शन वाले अनुप्रयोगों के लिए एकरूपता, जंग सुरक्षा और आयामी शुद्धता अवक्षेपित निकल लेपन को स्पष्ट विजेता बनाते हैं—विशेष रूप से जब इसकी तुलना विद्युत निकल लेपन, क्रोम या जस्ता से की जाती है।

अपनी अगली परियोजना के लिए एक फिनिश निर्दिष्ट करने के लिए तैयार हैं? प्रत्येक विकल्प की तुलना समझने से महंगी गलतियों से बचने और विश्वसनीय, लंबे समय तक चलने वाले घटक प्रदान करने में मदद मिलेगी। आगे, हम विश्वसनीय EN लेपन भागीदारों को खोजने और सुसंगत, उच्च गुणवत्ता वाले परिणामों के लिए आपकी आवश्यकताओं को निर्दिष्ट करने की रूपरेखा तैयार करेंगे।

इलेक्ट्रोलेस निकल लेपन सेवाओं के लिए खरीद विशिष्टता और विश्वसनीय भागीदार

अपने RFQ और ड्राइंग नोट्स में क्या शामिल करें

इलेक्ट्रोलेस निकल लेपन क्या है, इसके बारे में अपने ज्ञान को वास्तविक परिणामों में बदलने के लिए तैयार हैं? जब आप EN लेपन के लिए कोटि का अनुरोध (RFQ) तैयार कर रहे हों या इंजीनियरिंग ड्राइंग तैयार कर रहे हों, तो स्पष्ट और व्यापक विनिर्देश सुसंगत, उच्च गुणवत्ता वाले परिणाम प्राप्त करने की कुंजी हैं। कल्पना करें कि आपका भाग एक परिशुद्धता वाला हाइड्रोलिक शाफ्ट है या 3D मुद्रित भागों का एक बैच निकल लेपित है—सही विवरण के बिना, सबसे अच्छे इलेक्ट्रोलेस निकल लेपक भी लक्ष्य चूक सकते हैं।

- जमा प्रकार और फॉस्फोरस सामग्री: कम, मध्यम या उच्च फॉस्फोरस के बारे में बताएं, या यदि महत्वपूर्ण हो तो सटीक प्रतिशत निर्दिष्ट करें (उदाहरण के लिए ASTM B733 प्रकार IV, 5–9% P के अनुसार)।

- निकल की मोटाई और माप स्थान: आवश्यक मोटाई बताएं (उदाहरण के लिए, 12–25 μm) और चित्र पर बताएं कि कहाँ माप किया जाए।

- चिपकने और संक्षारण परीक्षण: विशिष्ट परीक्षण विधियों की आवश्यकता होती है (उदाहरण के लिए, AMS-C-26074 के अनुसार बेंड परीक्षण, ASTM B117 के अनुसार नमक छिड़काव)।

- हीट ट्रीटमेंट: यदि प्लेटिंग के बाद बेकिंग या कठोरीकरण आवश्यक है तो उल्लेख करें (श्रेणी और अवधि)।

- मास्किंग मानचित्र: उन क्षेत्रों को स्पष्ट रूप से पहचानें जिन्हें मास्क किया जाना है या बिना प्लेट किए छोड़ दिया जाना है।

- अनुमेय पुनर्कार्य/मरम्मत: बताएं कि क्या पुनर्कार्य की अनुमति है और किन परिस्थितियों में।

- दस्तावेज: अनुपालन, स्नान लॉट प्रशिक्षणीयता और निरीक्षण रिपोर्ट्स के प्रमाण पत्र मांगें।

- नमूनाकरण/निरीक्षण: लॉट स्वीकृति के लिए मान्यता प्राप्त नमूनाकरण योजना का संदर्भ लें (उदाहरण के लिए, ANSI/ASQ Z1.4)।

इस स्तर की जानकारी प्रदान करके, आप यह सुनिश्चित करने में मदद करते हैं कि आपके द्वारा चुनी गई इलेक्ट्रोलेस निकल प्लेटिंग कंपनी ठीक वैसा ही डिलीवर करे जैसा आपको चाहिए, और आगे आने वाले किसी भी अप्रिय घटना से बचा जा सके। (एनोप्लेक्स) .

विक्रेता योग्यता जाँच सूची

इलेक्ट्रोलेस निकल प्लेटिंग सेवाओं के लिए सही साझेदार का चयन करना केवल मूल्य से अधिक है। आप एक आपूर्तिकर्ता चाहते हैं जो लगातार आपकी इलेक्ट्रोलेस निकल प्लेटिंग विशिष्टता को पूरा कर सके, समय पर डिलीवरी कर सके, और आपके गुणवत्ता लक्ष्यों का समर्थन कर सके—खासकर ऑटोमोटिव या एयरोस्पेस पार्ट्स जैसे महत्वपूर्ण अनुप्रयोगों के लिए। यहाँ संभावित विक्रेताओं का आकलन करने के लिए एक व्यावहारिक जाँच सूची दी गई है:

- प्रमाणपत्र: ISO 9001, IATF 16949 (ऑटोमोटिव के लिए), या संबंधित उद्योग मानक।

- मिश्र धातुओं में EN क्षमता: क्या वे स्टील, एल्यूमीनियम, तांबा और विशेष सब्सट्रेट्स को संभाल सकते हैं?

- स्नान नियंत्रण और दस्तावेज़ीकरण: नियमित स्नान परीक्षण, दस्तावेज़ीकृत नियंत्रण सीमा और ट्रेस करने योग्य रिकॉर्ड।

- मापक्रमिकी और निरीक्षण: एएसटीएम/एएमएस मानकों के अनुसार आंतरिक एक्सआरएफ, सूक्ष्मकठोरता और पारगम्यता परीक्षण।

- टर्नराउंड और लॉजिस्टिक्स: त्वरित उद्धरण, विश्वसनीय लीड टाइम और त्वरित नौकरियों के लिए समर्थन।

- पीपीएपी/ट्रेसेबिलिटी (ऑटोमोटिव के लिए): क्या वे उत्पादन भाग मंजूरी प्रक्रिया का समर्थन कर सकते हैं और प्रत्येक बैच के लिए पूर्ण ट्रेसेबिलिटी प्रदान कर सकते हैं?

- निरंतर सुधार: निरंतर प्रक्रिया अपग्रेड और कर्मचारी प्रशिक्षण के प्रमाण।

- एकीकृत सेवा पेशकश: जटिल कार्यक्रमों (जैसे निकल प्लेटिंग 3डी मुद्रित भाग या असेंबली) के लिए, उन विक्रेताओं की तलाश करें जो प्रोटोटाइपिंग, स्टैम्पिंग और उन्नत सतह उपचार भी प्रदान कर सकते हैं।

- पूर्ण-सेवा क्षमता: ऑटोमोटिव या उच्च-मात्रा वाले कार्यक्रमों के लिए, एक साझेदार जैसे शाओयी , जो प्रोटोटाइपिंग और स्टैम्पिंग से लेकर सतह उपचार (इलेक्ट्रोलेस निकल प्लेटिंग सहित) और असेंबली तक पूर्ण समर्थन प्रदान करता है—सभी IATF 16949 प्रमाणन और मजबूत PPAP/ट्रेसएबिलिटी द्वारा समर्थित। इस स्तर का एकीकरण जोखिम को कम करता है, लीड टाइम को छोटा करता है और EN-लेपित घटकों के लिए परियोजना प्रबंधन को सरल बनाता है।

जब एक पूर्ण-सेवा ऑटोमोटिव साझेदार मदद करता है

कल्पना कीजिए कि आप एक नया ऑटोमोटिव ऐक्चुएटर या हाई-प्रिसिजन सेंसर हाउसिंग लॉन्च कर रहे हैं। आपको केवल एक मानक इलेक्ट्रोलेस निकल प्लेटर से अधिक चाहिए—आपको एक ऐसी टीम की आवश्यकता है जो त्वरित प्रोटोटाइपिंग, जटिल धातु फॉर्मिंग, इन प्लेटिंग और अंतिम असेंबली को संभाल सके, जबकि सबसे कठोर गुणवत्ता और ट्रेसेबिलिटी मानकों का पालन करे। यहीं पर शाओयी जैसा पूर्ण-सेवा भागीदार अलग दिखाई देता है। प्रारंभिक डिज़ाइन से लेकर इलेक्ट्रोलेस निकल प्लेटिंग और अंतिम निरीक्षण तक पूरे कार्यप्रवाह को संभालने की उनकी क्षमता का अर्थ है कम हस्तांतरण, गलत ढंग से संचार का कम जोखिम और बाजार तक पहुँचने का त्वरित मार्ग।

- शाओई: ऑटोमोटिव और टियर 1 आपूर्तिकर्ताओं के लिए एकीकृत प्रोटोटाइपिंग, स्टैम्पिंग, EN प्लेटिंग और असेंबली। IATF 16949 प्रमाणित। उनकी सेवाएँ देखें .

- विशेष इलेक्ट्रोलेस निकल प्लेटर: अद्वितीय मिश्र धातु, ज्यामिति या अनुपालन आवश्यकताओं के लिए।

- क्षेत्रीय इलेक्ट्रोलेस निकल प्लेटिंग कंपनियाँ: त्वरित प्रतिक्रिया, स्थानीय सहायता या कम लॉजिस्टिक्स लागत के लिए।

जटिल, उच्च-जोखिम वाली परियोजनाओं के लिए, फुल-सर्विस इलेक्ट्रोलेस निकल प्लेटिंग कंपनी के साथ साझेदारी करने से स्रोत निर्धारण सरल होता है, गुणवत्ता सुनिश्चित होती है और बाजार में पहुंचने की गति तेज होती है।

इलेक्ट्रोलेस निकल प्लेटिंग की स्पष्ट विनिर्देश और एक विश्वसनीय साझेदार के साथ, आप विश्वसनीय और दोहराए जाने योग्य परिणाम प्राप्त करेंगे—चाहे आप एकल प्रोटोटाइप को कोटिंग दे रहे हों या ऑटोमोटिव उत्पादन के लिए मात्रा बढ़ा रहे हों। अब, आप अपनी अगली परियोजना में इलेक्ट्रोलेस निकल प्लेटिंग की अपनी समझ को प्रतिस्पर्धी लाभ में बदलने के लिए तैयार हैं।

इलेक्ट्रोलेस निकल प्लेटिंग के बारे में अक्सर पूछे जाने वाले प्रश्न

1. इलेक्ट्रोलेस निकल प्लेटिंग के क्या नुकसान हैं?

जबकि इलेक्ट्रोलेस निकल लेपन उत्कृष्ट समानता और संक्षारण प्रतिरोध प्रदान करता है, यह अन्य लेपन विकल्पों की तुलना में अधिक महंगा हो सकता है और आमतौर पर अधिकतम लेपन मोटाई पर सीमाएँ होती हैं। रासायनिक अपशिष्ट से पर्यावरणीय चिंताएँ उत्पन्न होती हैं, और कुछ सामग्रियों को अच्छी चिपकाव सुनिश्चित करने के लिए विशेष प्री-ट्रीटमेंट की आवश्यकता हो सकती है। सतह का परिष्करण हमेशा सजावटी आवश्यकताओं के अनुरूप नहीं होता है, और उचित प्रक्रिया नियंत्रण के बिना हाइड्रोजन भंगुरता या घर्षण प्रतिरोध सीमाएँ उत्पन्न हो सकती हैं।

2. इलेक्ट्रोलेस निकल लेपन, इलेक्ट्रोलाइटिक निकल लेपन से कैसे भिन्न है?

इलेक्ट्रोलेस निकल लेपन सभी सतहों, जिसमें जटिल आकृतियाँ और आंतरिक सुविधाएँ भी शामिल हैं, पर बिजली के बिना निकल को समान रूप से जमा करने के लिए एक रासायनिक प्रतिक्रिया का उपयोग करता है। इसके विपरीत, इलेक्ट्रोलाइटिक निकल लेपन एक विद्युत धारा पर निर्भर करता है, जिससे मोटाई में असमानता आती है—किनारों के पास मोटा और गड्ढों में पतला। जब समान आवरण और सटीक आयामी नियंत्रण महत्वपूर्ण होता है, तो इलेक्ट्रोलेस लेपन को वरीयता दी जाती है।

3. इलेक्ट्रोलेस निकल प्लेटिंग का उपयोग सामान्यतः कौन-कौन से उद्योग करते हैं?

ऑटोमोटिव, एयरोस्पेस, इलेक्ट्रॉनिक्स, ऑयल एंड गैस और प्रिसिजन इंजीनियरिंग जैसे उद्योग इलेक्ट्रोलेस निकल प्लेटिंग का बार-बार उपयोग करते हैं। यह प्रक्रिया हाइड्रोलिक वाल्व, मोल्ड, ईंधन इंजेक्टर और इलेक्ट्रॉनिक कनेक्टर जैसे घटकों के लिए आदर्श है, जहां घर्षण प्रतिरोध, संक्षारण सुरक्षा और आयामी सटीकता आवश्यक होती है।

4. इलेक्ट्रोलेस निकल प्लेटिंग के विनिर्देशन के समय किन कारकों पर विचार किया जाना चाहिए?

इलेक्ट्रोलेस निकल प्लेटिंग के विनिर्देशन के समय आवश्यक फॉस्फोरस सामग्री (कम, मध्यम या उच्च), लक्षित मोटाई, सब्सट्रेट सामग्री और ऊष्मा दृढीकरण जैसी कोई भी उपचारोत्तर आवश्यकताओं पर विचार करें। साथ ही, गुणवत्ता आश्वासन के लिए निरीक्षण विधियों, मास्किंग आवश्यकताओं और दस्तावेज़ीकरण का विवरण दें। जटिल या ऑटोमोटिव परियोजनाओं के लिए, शाओयी जैसे पूर्ण सेवा प्रदाता के साथ साझेदारी करने से खरीदारी को सरल बनाया जा सकता है और प्रमाणित परिणाम सुनिश्चित किए जा सकते हैं।

5. क्या इलेक्ट्रोलेस निकल प्लेटिंग पर्यावरण के अनुकूल है?

निकेल की इलेक्ट्रोलेस प्लेटिंग में ऐसे रसायन शामिल होते हैं जिनको पर्यावरण की रक्षा के लिए सावधानीपूर्वक संभालने और अपशिष्ट का उपचार करने की आवश्यकता होती है। आधुनिक सुविधाओं में निकेल उत्सर्जन को न्यूनतम करने के लिए pH समायोजन, निस्पंदन और धातु रिकवरी लागू की जाती है। पर्यावरणीय प्रभाव को कम करने के लिए विनियमों का पालन करना और टिकाऊ प्रथाओं का उपयोग करना आवश्यक है।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —