परिशुद्धता को अनलॉक करना: डाई कास्टिंग में ट्रिम डाई क्या है?

संक्षिप्त में

एक ट्रिम डाई एक कठोर इस्पात उपकरण है जिसका उपयोग ट्रिम प्रेस में डाई-कास्ट भाग से अतिरिक्त सामग्री—जैसे फ्लैश, रनर्स और ओवरफ्लो—को सटीक रूप से काटने के लिए किया जाता है। यह स्वचालित प्रक्रिया एक महत्वपूर्ण फिनिशिंग चरण है जो भागों की गुणवत्ता में स्थिरता सुनिश्चित करती है, मैनुअल श्रम लागत में काफी कमी करती है और समग्र उत्पादन दक्षता में वृद्धि करती है।

एक ट्रिम डाई क्या है और इसकी मौलिक भूमिका क्या है?

डाई कास्टिंग की दुनिया में, एक पूर्णतः आकारित भाग बनाना केवल आधी लड़ाई है। एक घटक को कास्टिंग मशीन से निकालने के बाद, वह अतिरिक्त धातु के एक जाल से जुड़ा रहता है, जिसे हटाना आवश्यक होता है। यहीं पर ट्रिम डाई अपनी महत्वपूर्ण भूमिका निभाता है। एक ट्रिम डाई एक विशेष, मजबूत उपकरण है, जो आमतौर पर कठोर स्टील से बना होता है, और उच्च सटीकता के साथ इस अवांछित सामग्री को काटने या छीनने के लिए डिज़ाइन किया गया है। यह डाई कास्टिंग पैकेज को पूरा करने के लिए एक समापन छुआ देता है, जो एक अशोधित ढलाई को लगभग नेट-आकार के भाग में बदल देता है, जो अगली प्रक्रियाओं के लिए तैयार होता है।

ट्रिमिंग के रूप में जानी जाने वाली प्रक्रिया, भाग के ढलाई और ठंडा होने के तुरंत बाद होती है। अपने साथ जुड़ी अतिरिक्त धातु के साथ ढला हुआ घटक, एक हाइड्रोलिक या यांत्रिक ट्रिम प्रेस में रखा जाता है जहाँ ट्रिम डाई स्थापित होती है। प्रेस डाई के दोनों आधे हिस्सों को एक साथ धकेलता है, और इसके तेज, कठोर किनारे सटीक रूप से अवांछित सामग्री को काट देते हैं। यह विधि मैनुअल फिनिशिंग के स्पष्ट विपरीत है, जिसमें अक्सर रेती, ग्राइंडर या सैंडर शामिल होते हैं। जबकि कम मात्रा वाले उत्पादन या प्रोटोटाइप के लिए मैनुअल डीबरिंग प्रभावी हो सकती है, यह श्रम-गहन है और भागों के बीच असंगति का कारण बन सकती है, जैसा कि Kinetic Die Casting .

ट्रिम डाई का प्राथमिक कार्य उच्च-दबाव डाई ढलाई प्रक्रिया के अंतर्निहित अतिरिक्त धातु के विशिष्ट प्रकारों को साफ तरीके से हटाना है। इन सामग्रियों को समझने से उपकरण के महत्व को स्पष्ट करने में मदद मिलती है:

- फ्लैश: यह बहुत पतली, कागज जैसी धातु की चादर है जो गलित धातु के डाई कास्टिंग मोल्ड के दोनों आधे हिस्सों के बीच से निकलने पर बनती है। यह अक्सर तेज होती है और सुरक्षा तथा भाग की कार्यप्रणाली दोनों के लिए हटाई जानी चाहिए।

- रनर्स: ये वे चैनल हैं जिनके माध्यम से गलित धातु इंजेक्शन प्रणाली से होकर मोल्ड की गुहिकाओं को भरने के लिए यात्रा करती है। इन रनर्स में जमे हुए धातु को अंतिम भाग से अलग किया जाना चाहिए।

- अतिप्रवाह: ये छोटे कुएँ या पॉकेट हैं जो दबाव को नियंत्रित करने और यह सुनिश्चित करने के लिए डिज़ाइन किए गए हैं कि मोल्ड गुहिका धातु से पूरी तरह भर जाए, जिससे दोष रोके जा सकें। रनर्स की तरह, इन अतिप्रवाहों में जमी धातु को काटकर हटाना चाहिए।

इन तत्वों को हटाने को स्वचालित करके, ट्रिम डाई यह सुनिश्चित करती है कि प्रत्येक भाग एक ही विनिर्देश के अनुसार समाप्त किया जाए, जो स्थिरता मैन्युअल रूप से प्राप्त करना कठिन है। यह सटीकता जटिल भागों या उन भागों के लिए विशेष रूप से महत्वपूर्ण है जिनकी सहनशीलता कम हो।

ट्रिम डाई डिज़ाइन, प्रकार, और जटिलता

ट्रिम डाइज़ कोई एक आकार-फिट-सभी समाधान नहीं हैं; उनके डिज़ाइन और जटिलता उस भाग की ज्यामिति द्वारा निर्धारित होती है जिसे वे समाप्त करने के लिए बनाए गए हैं। एक ट्रिम डाइ को सटीक कटौती सुनिश्चित करने के लिए डाइ कास्टिंग डाइ के विन्यास को पूरी तरह से प्रतिबिंबित करना चाहिए। R&S Design की टीम द्वारा समझाया गया है, कुछ ट्रिम डाइज़ को उतनी ही सावधानी और विस्तार की आवश्यकता होती है जितनी कि स्वयं कास्टिंग उपकरणों को। उच्च-गुणवत्ता वाली सामग्री से बने अच्छी तरह से डिज़ाइन किए गए ट्रिम डाइ में निवेश उसके उत्पादक जीवन को बढ़ाता है और महंगी प्रतिस्थापनों को रोकता है।

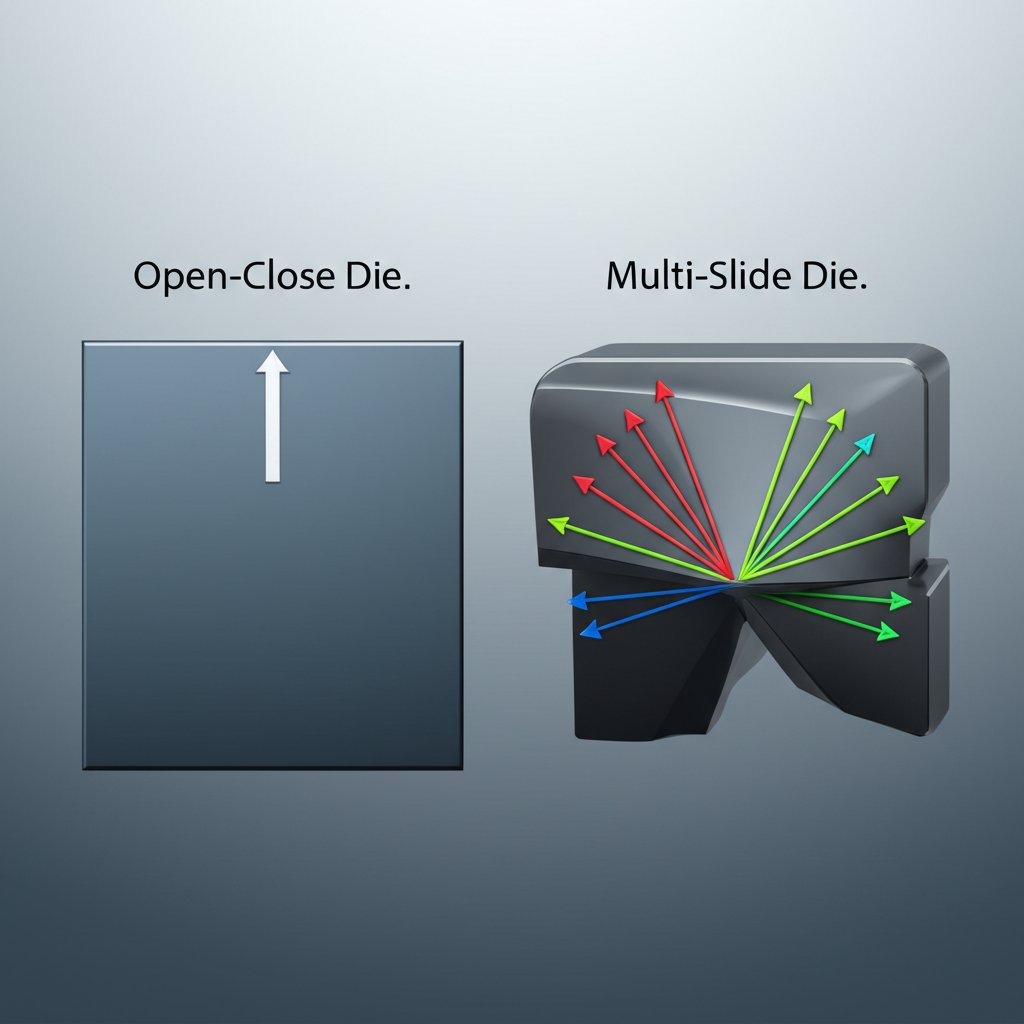

ट्रिम डाई की जटिलता एक साधारण दो-भाग उपकरण से लेकर एक परिष्कृत बहु-अक्ष मशीन तक हो सकती है। समतल विभाजन रेखा और कोई अंडरकट वाले भागों के लिए, एक बुनियादी खुली-बंद डाई अक्सर पर्याप्त होती है। यह प्रकार की डाई एक साधारण ऊर्ध्वाधर प्रेस गति पर काम करती है। हालाँकि, अधिक जटिल घटकों के लिए, ट्रिम डाई में विभिन्न कोणों और आंतरिक सुविधाओं से फ्लैश को हटाने के लिए स्लाइड, कैम या हाइड्रोलिक सिलेंडर शामिल हो सकते हैं। कुछ मामलों में, एक ही भाग पर क्रमिक ट्रिमिंग संचालन के लिए बहु-स्टेशन ट्रिम डाई का उपयोग किया जाता है।

आधुनिक निर्माण, विशेष रूप से ऑटोमोटिव जैसे क्षेत्रों में, आवश्यक परिशुद्धता प्राप्त करना विशेषज्ञ टूलिंग डिज़ाइन और मजबूत उत्पादन प्रक्रियाओं पर निर्भर करता है। उदाहरण के लिए, उच्च-प्रदर्शन घटकों में विशेषज्ञता रखने वाली कंपनियां IATF16949 जैसे कठोर मानकों को पूरा करने वाले परिशुद्धता इंजीनियरिंग वाले भागों के उत्पादन के लिए आंतरिक डाई डिज़ाइन और कठोर गुणवत्ता नियंत्रण का उपयोग करती हैं। यह उन्नत टूलिंग और अंतिम भाग की गुणवत्ता के बीच संबंध को दर्शाता है। सरल या जटिल ट्रिम डाई के उपयोग का निर्णय अक्सर प्रारंभिक लागत और दीर्घकालिक दक्षता के बीच समझौते पर निर्भर करता है, जैसा कि नीचे दर्शाया गया है।

| गुणनखंड | सरल ट्रिम डाई | जटिल ट्रिम डाई |

|---|---|---|

| डिपार्ट जियोमेट्री | सरल, सपाट आकृतियाँ जिनमें कोई अंडरकट नहीं होता | जटिल आकृतियाँ, अंडरकट, आंतरिक विशेषताएँ |

| डाई तंत्र | मूल खुलने और बंद होने का कार्य | स्लाइड, कैम या हाइड्रोलिक एक्चुएटर शामिल हो सकते हैं |

| प्रारंभिक लागत | नीचे | उच्च |

| समय चक्र | सरल भागों के लिए तेज | प्रति चक्र धीमा, लेकिन एक साथ कई संचालन करता है |

| आदर्श उपयोग केस | सरल घटकों का उच्च-मात्रा उत्पादन | जटिल भाग जहां मैनुअल ट्रिमिंग अव्यावहारिक या असंगत हो |

इसके अतिरिक्त, विशिष्ट परिस्थितियों के तहत ट्रिम डाई आवश्यक बन जाती है। मैजिक प्रिसिजन के अनुसार, जब गेट बहुत मजबूत होते हैं और मैनुअल रूप से तोड़ना मुश्किल होता है या जब वे भाग के केंद्र के पास स्थित होते हैं, जहां मैनुअल हटाने से घटक को नुकसान हो सकता है, तो ट्रिम डाई विशेष रूप से आवश्यक होती है।

रणनीतिक लाभ: ट्रिम डाई लागत, गुणवत्ता और दक्षता को कैसे प्रभावित करती है

ट्रिम डाई में निवेश एक रणनीतिक निर्णय है जो लागत, गुणवत्ता और दक्षता में महत्वपूर्ण रिटर्न प्रदान करता है। यह एक प्रारंभिक टूलिंग खर्च का प्रतिनिधित्व करता है, लेकिन दीर्घकालिक बचत और सुधार अक्सर प्रारंभिक लागत को काफी आगे छोड़ देते हैं, विशेष रूप से उच्च-मात्रा उत्पादन के लिए। मुख्य लाभ इसकी क्षमता में निहित है कि यह असंगत और समय लेने वाले मैनुअल श्रम को तेज, दोहराया जा सकने वाले और सटीक स्वचालित प्रक्रिया के साथ बदल देता है।

गुणवत्ता में सुधार सबसे प्रभावशाली लाभों में से एक है। एक ट्रिम डाई फ्लैश और रनर्स को साफ़ और निरंतर तरीके से काटती है, जिससे चिकना किनारा बना रहता है जो कड़े सहिष्णुता मानदंडों के अनुरूप होता है। इस प्रकार का भाग-से-भाग स्थिरता उन घटकों के लिए महत्वपूर्ण है जो बड़े असेंबली में फिट होने चाहिए। दूसरी ओर, मैनुअल डीबरिंग मानव त्रुटि और भिन्नता के अधीन होती है, जिससे अस्वीकृत या खराब होने वाले भागों की दर बढ़ सकती है। एक अच्छी तरह से बनाई गई ट्रिम डाई, जैसे कि Shamrock Industries , द्वारा वर्णित, आमतौर पर उत्कृष्ट प्रदर्शन और लंबी आयु सुनिश्चित करने के लिए क्लास 'A' टूलिंग पैकेज के साथ निर्मित की जाती है।

उत्पादन दक्षता और लागत पर प्रभाव भी उतना ही महत्वपूर्ण है। एक ट्रिम प्रेस कुछ सेकंड में चक्र पूरा कर सकती है, जो किसी भी मैनुअल प्रक्रिया से कहीं अधिक तेज़ है। यह गति ट्रिमिंग संचालन को डाई कास्टिंग मशीन के साथ गति बनाए रखने में सक्षम बनाती है, उत्पादन लाइन में बोतलनेक को रोकती है और समग्र उत्पादन क्षमता में वृद्धि करती है। प्रमुख लाभों को निम्नलिखित रूप में सारांशित किया जा सकता है:

- लागत की बचत: धातु के अतिरिक्त हटाने और परिष्करण के लिए मैनुअल श्रम की आवश्यकता को काफी कम कर देता है। यह खराब होने वाले भागों की संख्या को कम करके सामग्री की बर्बादी को भी घटाता है, जिससे प्रति टुकड़ा लागत कम होती है।

- उन्नत गुणवत्ता: उत्कृष्ट भाग-दर-भाग स्थिरता और सुधरी हुई आकारिक सटीकता के लिए सटीक, दोहराव योग्य फ्लैश हटाने की सुविधा प्रदान करता है। इससे बेहतर फिटिंग वाले, अधिक विश्वसनीय अंतिम उत्पाद प्राप्त होते हैं।

- उच्च उत्पादन क्षमता: ट्रिम प्रेस का त्वरित साइकिल समय मैनुअल परिष्करण की तुलना में काफी तेज होता है, जिससे उच्च उत्पादन मात्रा संभव होती है और ग्राहक को तेज डिलीवरी की सुविधा मिलती है।

- सुरक्षा में सुधार: तीखे फ्लैश और रनर्स को स्वचालित रूप से हटाने से उन कर्मचारियों को कटने और चोट लगने के जोखिम कम होते हैं, जो अन्यथा भागों को मैन्युअल रूप से संभालते हैं।

अंततः, एक ट्रिम डाई एक मूल्य वर्धक उपकरण है। मध्यम से उच्च मात्रा वाले डाई कास्टिंग में शामिल किसी भी कंपनी के लिए, यह एक आवश्यक परिष्करण चरण को एक संभावित बोझ से एक सरल, लागत प्रभावी और गुणवत्ता बढ़ाने वाले निर्माण प्रक्रिया के हिस्से में बदल देता है।

कच्चे कास्टिंग से तैयार भाग तक

ट्रिम डाई केवल एक साधारण कटिंग उपकरण से कहीं अधिक है; यह इंजीनियरिंग का एक महत्वपूर्ण हिस्सा है जो डाई कास्टिंग मशीन के कच्चे उत्पादन और सटीक रूप से परिष्कृत घटक के बीच की खाई को पाटता है। अतिरिक्त सामग्री को तेज़, सुसंगत और सटीक तरीके से हटाने की विधि प्रदान करके, यह गुणवत्ता, लागत और गति के साथ-साथ निर्माण के मुख्य कारकों को सीधे संबोधित करता है। हालाँकि प्रोटोटाइपिंग या बहुत कम उत्पादन चक्र के लिए मैनुअल विधियों का अपना स्थान है, आधुनिक उद्योग द्वारा आवश्यक पैमाने और स्थिरता प्राप्त करने के लिए ट्रिम डाई अनिवार्य है। इसके कार्य, डिज़ाइन और रणनीतिक लाभों को समझना डाई कास्टिंग पारिस्थितिकी तंत्र में इसकी महत्वपूर्ण भूमिका को समझने की कुंजी है।

अक्सर पूछे जाने वाले प्रश्न

1. डाई कास्टिंग में ट्रिमिंग की प्रक्रिया क्या है?

डाई कास्टिंग में ट्रिमिंग का अर्थ है ढले हुए भाग से अनावश्यक अतिरिक्त सामग्री—विशेष रूप से रनर्स, ओवरफ्लो और फ्लैश—को हटाना। इसे आमतौर पर एक हाइड्रोलिक या यांत्रिक प्रेस में स्थापित सख्त इस्पात की ट्रिम डाई का उपयोग करके किया जाता है। ढले हुए भाग को डाई में रखा जाता है, और प्रेस सक्रिय हो जाता है, जिससे डाई के कटिंग किनारे भाग से अतिरिक्त सामग्री को साफ और सटीक ढंग से काट देते हैं।

2. डाई कास्टिंग के दो मुख्य प्रकार कौन से हैं?

डाई कास्टिंग के दो प्राथमिक प्रकार गर्म-चैम्बर और ठंडे-चैम्बर डाई कास्टिंग हैं। गर्म-चैम्बर डाई कास्टिंग का उपयोग कम गलनांक वाले मिश्र धातुओं, जैसे जस्ता और मैग्नीशियम के लिए किया जाता है, जहां इंजेक्शन तंत्र गलित धातु के स्नान में डूबा रहता है। ठंडे-चैम्बर डाई कास्टिंग का उपयोग उच्च गलनांक वाले मिश्र धातुओं, जैसे एल्यूमीनियम के लिए किया जाता है, जहां प्रत्येक शॉट के लिए गलित धातु को एक "ठंडे" इंजेक्शन चैम्बर में डाला जाता है ताकि मशीन को नुकसान न हो।

3. विनिर्माण में उपयोग की जाने वाली डाई के अलग-अलग प्रकार हैं?

हां, निर्माण की व्यापक दुनिया में, डाई (dies) उपकरण होते हैं जिनका उपयोग सामग्री को काटने या आकार देने के लिए किया जाता है। इनकी दो मुख्य श्रेणियां होती हैं: कटिंग डाई और फॉर्मिंग डाई। कटिंग डाई, जैसे ट्रिम डाई या ब्लैंकिंग डाई, सामग्री को काटती हैं। फॉर्मिंग डाई, जैसे बेंडिंग या ड्रॉइंग डाई, सामग्री के आकार को बदलती हैं बिना सामग्री को हटाए। विशिष्ट डिज़ाइन और कार्य पूरी तरह से निर्माण प्रक्रिया और वांछित परिणाम पर निर्भर करते हैं।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —