प्रग्रेसिव डाई मिसफीड का निदान: 4 मूल कारण

संक्षिप्त में

त्वरित नैदानिक प्राथमिकता: गाइड रेल या सेंसर को समायोजित करने से पहले, अपनी पायलट रिलीज समय को सत्यापित करें। उद्योग डेटा से पता चलता है कि 90% से अधिक अस्पष्ट प्रगतिशील डाई मिसफीड अनुचित फीड रिलीज कैलिब्रेशन के कारण होते हैं।

समस्या निवारण इस पदानुक्रम का अनुसरण करना चाहिए: सबसे पहले, प्रेस को इंच करके यह सुनिश्चित करें कि फीड रोल तभी खुलें जब पायलट पिन स्ट्रिप में प्रवेश करें। दूसरा, फीड लाइन की ऊंचाई और डाई संरेखण की पुष्टि करें ताकि बाधा न हो। तीसरा, कॉइल कैम्बर (सीकल झुकने) । अंत में, भौतिक बाधाओं की जांच करें जैसे स्लग पुलिंग या चिपचिपा स्नेहन। पायलट रिलीज़ समय को संबोधित करने से स्थिति की अधिकांश त्रुटियां हल हो जाती हैं।

निदान चरण 1: पायलट रिलीज़ टाइमिंग की महत्वपूर्णता

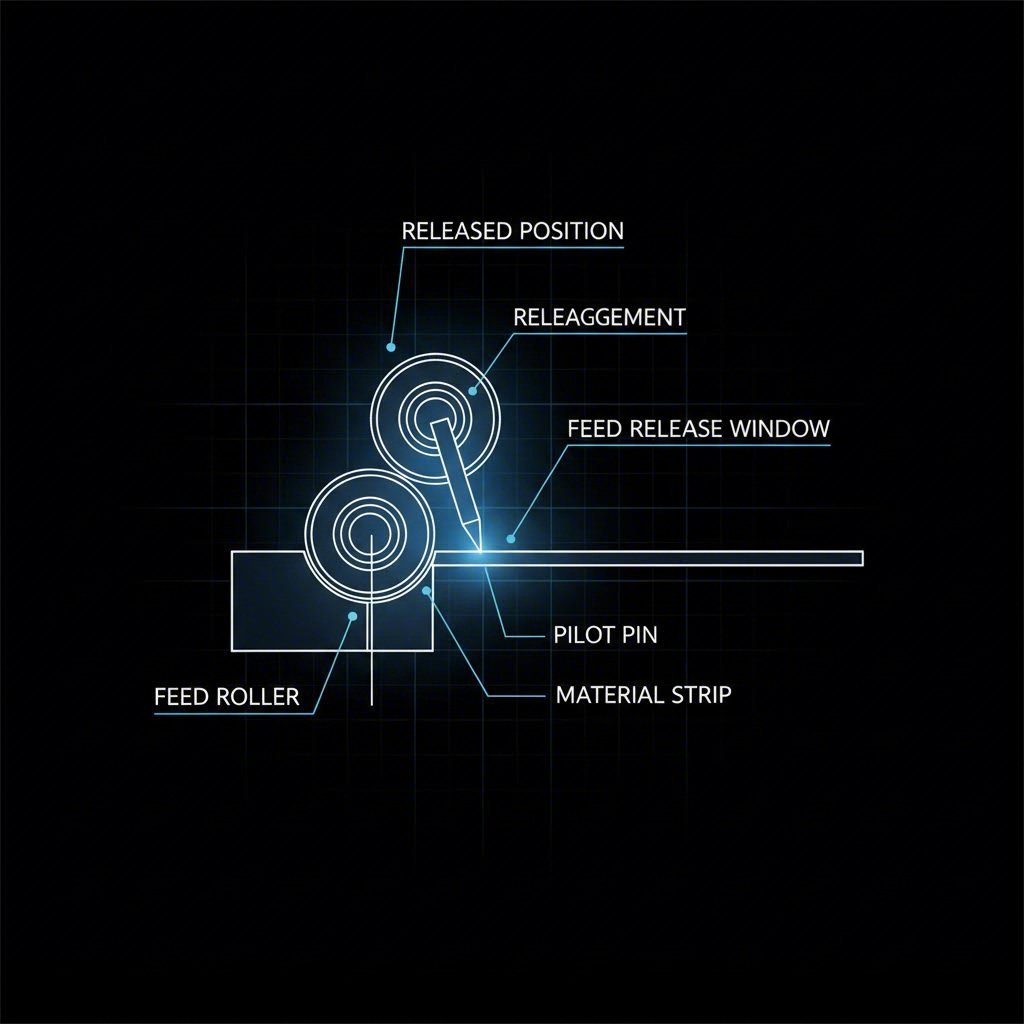

स्टैम्पिंग विफलताओं के पदानुक्रम में, पायलट रिलीज़ (या फ़ीड रिलीज़) तंत्र सबसे अधिक दोषी है। यांत्रिक तर्क सरल है लेकिन निर्दय हैः कॉइल फीडर सामग्री को एक प्रगति से आगे बढ़ाता है, लेकिन डाई के पायलट पिन अंतिम माइक्रो-एलाइनिंग के लिए जिम्मेदार हैं। इस हस्तांतरण त्रुटि के बिना होता है के लिए, फ़ीड रोलर्स पट्टी अनक्लैम्प करना होगा सही समय पर पायलट पिन सामग्री को संलग्न करते हैं।

यदि फ़ीड बहुत जल्दी खुलती है, तो फ़ीड का वजन ग्रहण चक्र (फीडर और कॉइल के बीच ढीला पदार्थ) पीछे की ओर तनाव पैदा करता है, जो पायलटों के इसे सुरक्षित करने से पहले स्ट्रिप को स्थिति से बाहर खींच लेता है। इसके परिणामस्वरूप अक्सर असंगत पिच या छोटे फीड होते हैं। इसके विपरीत, यदि रोलर बहुत देर से खुलते हैं, तो स्ट्रिप अभी भी कसकर जकड़ी हुई होती है जबकि टेपर्ड पायलट पिन इसे संरेखण में धकेलने का प्रयास करते हैं। फीडर के ब्रेक और पायलट के स्थान बल के बीच यह संघर्ष मुड़ी हुई स्ट्रिप, लंबी हो गई पायलट छिद्र और टूटे हुए पायलट टिप्स का कारण बनता है।

रिलीज बिंदु सेट करने की प्रक्रिया:

- प्रेस को नीचे की ओर इंच करें धीरे-धीरे तब तक जब तक पायलट पिनों के गोल नोक वाले सिरे बस स्ट्रिप सामग्री में प्रवेश करना शुरू न कर दें।

- ठीक इस बिंदु पर, फीड रोलर्स को रिलीज (खुलना) चाहिए।

- स्ट्रोक के निचले छोर (180 डिग्री) से लेकर वापसी स्ट्रोक तक प्रेस को इंच करना जारी रखें। पूरे समय रोलर्स खुले रहने चाहिए ताकि डाई के बंद और खुलने के दौरान स्ट्रिप स्वतंत्र रूप से तैर सके।

- रोलर्स को केवल तभी पट्टी को फिर से कसना चाहिए जब पायलट पूरी तरह से वापस आ गए हों और पट्टी फीड लाइन की ऊंचाई पर लौट आई हो।

"मुक्त तैराकी" का यह समय-अंतराल अपरिवर्तनीय है। महत्वपूर्ण उठान वाले डाई (जैसे गहराई तक खींचे गए भाग बनाने वाले) के लिए, समय-निर्धारण में लिफ्टर बार की ऊर्ध्वाधर यात्रा को ध्यान में रखना चाहिए। यदि रोलर्स पट्टी के अभी भी ऊंचाई पर होने के दौरान कस जाते हैं, तो पट्टी फीड लाइन पर आने के दौरान पीछे की ओर खींची जाएगी, जिससे अगले स्ट्रोक पर फीड गलती होना निश्चित है।

नैदानिक चरण 2: फीड लाइन की ऊंचाई और डाई संरेखण

एक बार समय-निर्धारण सत्यापित हो जाने के बाद, अगला चर जिसे अलग करना है, फीड की ज्यामिति है। डाई सेटिंग का एक मूलभूत नियम यह है कि सामग्री को डाई के सामने के तल के समानांतर प्रवेश करना चाहिए। यदि फीड लाइन की ऊंचाई गलत तरीके से सेट किया गया है—यहां तक कि एक इंच के अंश द्वारा भी—तो धक्का बल में एक कोणीय सदिश प्रविष्ट हो जाता है। चिकनाई से फिसलने के बजाय, पट्टी को मार्गदर्शिकाओं में नीचे या ऊपर की ओर धकेला जाता है, जिससे घर्षण, झुकाव और अंततः बंधन होता है।

फीड टेबल संरेखण चेकलिस्ट:

- ऊर्ध्वाधर ऊंचाई: फीडर छोड़ते समय पट्टी का निचला हिस्सा मोल्ड के फीड स्तर (लिफ्टर या वियर प्लेट्स के शीर्ष) की ऊंचाई के बराबर होना चाहिए।

- समानांतरता: फीडर की सेंटरलाइन, मोल्ड की सेंटरलाइन के साथ पूरी तरह समानांतर होनी चाहिए। गलत संरेखण पायलट पिनों पर पार्श्व भार डालता है, जिससे वे मुड़ जाते हैं या जल्दी पहन जाते हैं।

- डाई की कीइंग: डाई को संरेखित करने के लिए अकेले क्लैंप्स पर भरोसा न करें। सटीक रूप से मशीन की गई डाई कीज़ बॉल्स्टर प्लेट स्लॉट्स में उपयोग करें ताकि उपकरण प्रेस बिछौने और फीडर के समानांतर हो।

गहरी ड्राइंग वाले अनुप्रयोगों के लिए, चुनौती बढ़ जाती है। जब पट्टी को आगे बढ़ाने के लिए डाई की सतह से ऊपर उठाया जाता है, तो स्थिर फीडर और ऊंची पट्टी के बीच का कोण बदल जाता है। यदि फीडर डाई के बहुत करीब है, तो यह कोण तीखा हो जाता है, जिससे सामग्री में किनक आ जाता है। फीडर और डाई के बीच की दूरी बढ़ाकर या ऊंचाई-समायोज्य फीड टेबल का उपयोग करके इस कोणीय तनाव को कम किया जा सकता है और लिफ्टरों में पट्टी के बंधने को रोका जा सकता है।

नैदानिक चरण 3: सामग्री और पट्टी से संबंधित समस्याएं (कैम्बर और कैरियर)

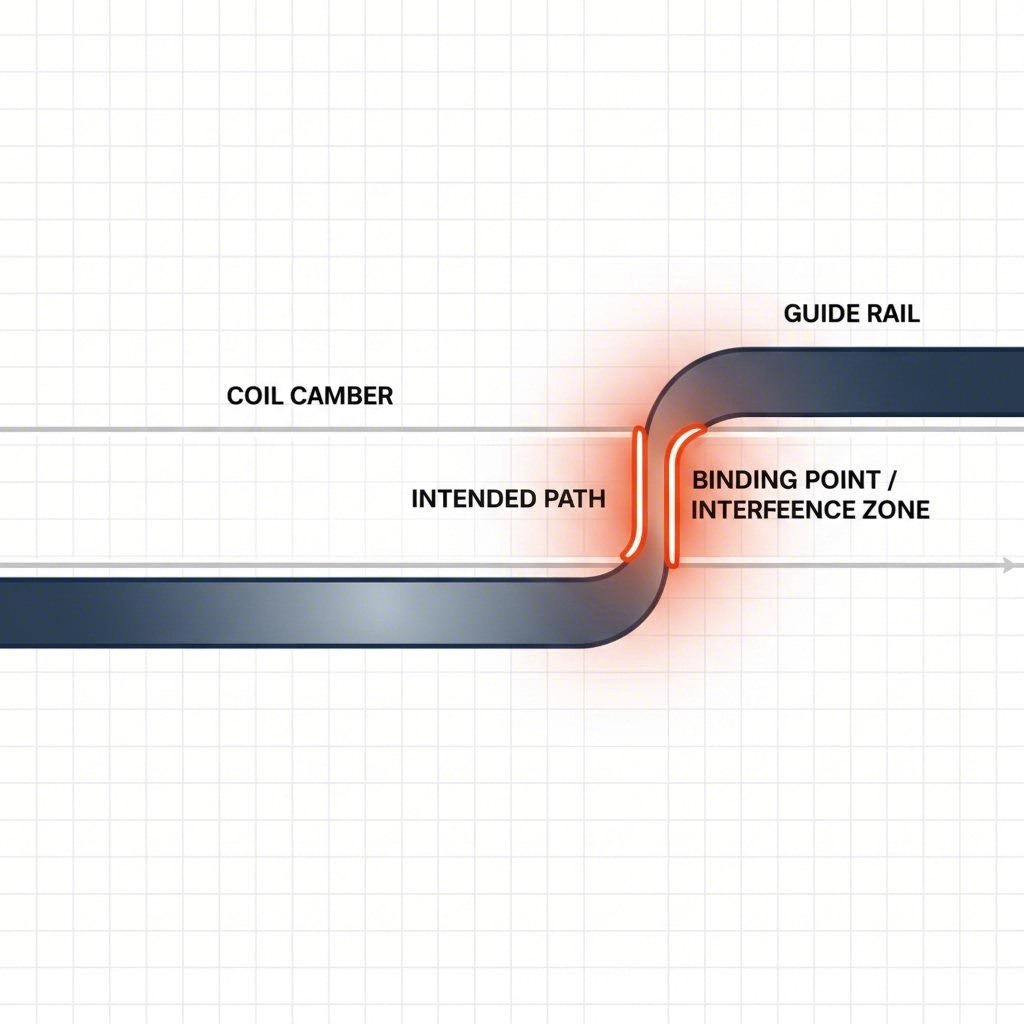

कभी-कभी उपकरण और फीडर बिल्कुल सही होते हैं, लेकिन कच्ची सामग्री गैर-अनुरूप होती है। कॉइल कैम्बर , जिसे अक्सर "सिकल बेंड" कहा जाता है, कतरनी प्रक्रिया के कारण कॉइल स्टॉक के किनारे के साथ उत्पन्न वक्रता को संदर्भित करता है। जब एक कैम्बर वाली पट्टी को कठोर, समानांतर मार्गदर्शक रेलों के माध्यम से धकेला जाता है, तो यह एक वेज की तरह कार्य करती है। अंततः, वक्रता पट्टी को एक रेल के खिलाफ बंधने के लिए मजबूर कर देती है, जिससे वह अग्रिम स्टॉप तक पहुंचने से रोक दी जाती है।

एक आम त्रुटि स्टॉक गाइड को बहुत ज्यादा कसना है। ऑपरेटर अक्सर पट्टी को सीधा करने के लिए गाइड को "जबरदस्ती" कस देते हैं। हालांकि, गाइड रेल्स का उद्देश्य केवल पट्टी को पायलट पिन्स की पकड़ की सीमा के भीतर लाना होता है। वे कैम्बर को ठीक नहीं कर सकते। यदि आपको बंधन का अनुभव हो, तो पायलट को अंतिम पंजीकरण का काम करने देने के लिए प्रवेश गाइड को थोड़ा ढीला छोड़ दें। यदि कैम्बर गंभीर है (ASTM विनिर्देशों के बाहर), तो मूल कारण स्ट्रेटनर सेटिंग्स या स्लिटिंग विक्रेता में है, डाई में नहीं।

कैरियर पट्टी की अखंडता: प्रगतिशील डाइज़ में, कैरियर वेब वह कंकाल है जो भागों को ले जाता है। यदि कैरियर को बहुत कमजोर या संकरा डिज़ाइन किया गया है, तो फीडर का धक्का उसे मोड़ सकता है, खासकर यदि पट्टी को प्रतिरोध का सामना करना पड़े। क्रिम्पिंग या ऐकॉर्डियन-जैसे नुकसान के लिए कैरियर का निरीक्षण करें, जो इंगित करता है कि फीड बल सामग्री पट्टी की कॉलम ताकत से अधिक है।

निदान चरण 4: अवरोध और यांत्रिक हस्तक्षेप

मिसफीड की अंतिम श्रेणी उपकरण के भीतर भौतिक अवरोधों से संबंधित है। स्लग पुलिंग एक प्रसिद्ध उल्लंघनकर्ता है जहां एक पंचित स्क्रैप स्लग पंच के सामने चिपक जाता है और डाई बटन से वापस ऊपर की ओर खींच लिया जाता है। यदि यह स्लग स्ट्रिप की सतह पर गिर जाता है, तो यह सामग्री के आगे बढ़ने में रोक लगा देता है या डबल-मेटल क्रैश उत्पन्न करता है।

सामान्य अवरोध कारक:

- चुंबकत्व: उपकरण इस्पात में अवशिष्ट चुंबकत्व स्लग या चिप्स को पकड़े रख सकता है। डाई सेट को डीमैग्नेटाइज करना एक मानक रखरखाव कदम है।

- स्नेहक की श्यानता: तेल जो बहुत चिपचिपा (उच्च श्यानता) होता है, वह एक चूषण प्रभाव पैदा कर सकता है, जिससे स्लग पंच पर चिपक जाता है। इसके विपरीत, बहुत पतला तेल पायलट पिन्स को घर्षण से बचाने में असमर्थ हो सकता है।

- बर्र्स: कैरियर स्ट्रिप पर एक बड़ा बर्र स्लैग लिफ्टर या गाइड रेल पर अटक सकता है, जिससे फीड तुरंत रुक जाता है।

जब उच्च मात्रा में उत्पादन को सामग्री के स्थिरता या औजार पहनने की पुरानी समस्याओं का सामना करना पड़ता है, तो समाधान अक्सर विनिर्माण रणनीति को स्वयं फिर से देखने की आवश्यकता होती है। IATF 16949 अनुपालन की आवश्यकता वाले ऑटोमोटिव घटकों के लिए, एक विशेषज्ञ के साथ साझेदारी करना जैसे शाओयी मेटल तकनीक प्रोटोटाइपिंग और बड़े पैमाने पर उत्पादन के बीच के अंतर को पाट सकता है। 600 टन तक के प्रेस भार को संभालने और सटीक नियंत्रण आर्म या सबफ्रेम का प्रबंधन करने की उनकी क्षमता यह सुनिश्चित करती है कि सामग्री हैंडलिंग और डाई रखरखाव जैसे आधारभूत प्रक्रिया चर, उनके डाउनटाइम घटनाओं में बदलने से पहले स्थिर हो जाएं।

अंततः, गलत फीड एक लक्षण है, बीमारी नहीं। समय, संरेखण, सामग्री की सीधीपन और भौतिक स्पष्टता की पद्धतिपूर्वक जाँच करके, आप उस यांत्रिक वास्तविकता की पहचान कर सकते हैं जो स्ट्रिप को आगे बढ़ने से रोक रही है।

अक्सर पूछे जाने वाले प्रश्न: प्रग्रेसिव डाई समस्या निवारण

1. मुझे कैसे पता चलेगा कि मेरा पायलट रिलीज देर से हुआ है?

यदि पायलट रिलीज बहुत देर से सेट किया गया है, तो आप अक्सर देखेंगे लंबी पायलट छेद स्ट्रिप में यह तब होता है जब पायलट पिन, फीडर द्वारा सामग्री को जकड़े रखने के दौरान छेद के किनारे से घर्षण करती है। जब स्ट्रिप को जबरदस्ती स्थान पर लाया जाता है, तो आपको एक स्पष्ट "टक" की ध्वनि भी सुनाई दे सकती है, या पायलट टिप्स पर अत्यधिक पहनावे का पता चल सकता है।

2. आदर्श फीड लाइन ऊंचाई क्या है?

फीड लाइन की ऊंचाई इस प्रकार सेट की जानी चाहिए कि सामग्री डाई में पूरी तरह से क्षैतिज रूप से प्रवेश करे, जो लिफ्टर्स या डाई के सामने के स्तर के अनुरूप हो (उपकरण डिज़ाइन के आधार पर)। एक अच्छा नियम यह सुनिश्चित करना है कि प्रवेश करते समय स्ट्रिप गाइड रेल्स के नीचे या ऊपर को छू नहीं। यह ऊर्ध्वाधर स्पेस के केंद्र में "तैरता" रहना चाहिए।

3. क्या गलत फीड को ठीक करने के लिए पायलट दबाव बढ़ाना संभव है?

नहीं। पायलट या लिफ्टर पर स्प्रिंग दबाव बढ़ाने से आमतौर पर मिसफीड की समस्या ठीक नहीं होती और अक्सर मूल कारण छिप जाता है। यदि स्ट्रिप सही ढंग से स्थानित नहीं हो रही है, तो समस्या लगभग हमेशा समय (रिलीज) या ज्यामितीय (बाइंडिंग) होती है। दबाव बढ़ाने से अधिक संभावना है कि पायलट स्ट्रिप में छेद कर देंगे या कैरियर वेब में मोड़ उत्पन्न हो जाएगा।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —