टाइटेनियम बनाम स्टील फोर्ज्ड वाल्व: कौन सी सामग्री आपके बिल्ड को सहन कर सकती है?

फोर्ज्ड वाल्व चयन के पीछे उच्च-दांव वाला निर्णय

जब आप एक उच्च-प्रदर्शन इंजन का निर्माण कर रहे होते हैं, तो हर घटक मायने रखता है। लेकिन कुछ ही विकल्प उतने महत्वपूर्ण होते हैं जितना कि आपके दहन कक्षों में वायु प्रवाह को नियंत्रित करने वाले वाल्व। चाहे आप प्राकृतिक रूप से एस्पिरेटेड इंजन में अधिकतम हॉर्सपावर प्राप्त करने के लिए दौड़ रहे हों या बुलेटप्रूफ फोर्स्ड इंडक्शन सेटअप बना रहे हों, वाल्व सीटों में बैठी सामग्री सीधे तय करती है कि आपका इंजन कितने समय तक चलेगा और कितनी मेहनत से काम कर सकता है।

टाइटेनियम वाल्व और स्टील वाल्व के बीच चयन करना केवल शेल्फ से एक भाग लेने के बारे में नहीं है। यह एक गणना निर्णय है जो वाल्व ट्रेन गतिशीलता, स्प्रिंग आवश्यकताओं, ऊष्मा प्रबंधन, और अंततः, तनाव के तहत आपके इंजन की विरासत को प्रभावित करता है। यदि आप इसे सही तरीके से करते हैं, तो आप प्रदर्शन क्षमता को अनलॉक करते हैं। यदि गलती से करते हैं, तो आपको प्रीमैच्यूर घिसावट, वाल्व फ्लोट, या घातक विफलता का सामना करना पड़ सकता है।

वाल्व सामग्री का चयन प्रदर्शन इंजन को सफल या असफल बनाता है

इंजन अनुप्रयोगों के लिए वाल्व एक कल्पना से भी अधिक मांग वाले वातावरण में काम करते हैं। वे उच्च आरपीएम पर प्रति सेकंड सैकड़ों बार खुलते और बंद होते हैं, निकास तरफ चरम ताप का सामना करते हैं, और प्रत्येक चक्र में पूर्णतः सील होना चाहिए। विलियम्स मोटोवर्क्स के उद्योग विशेषज्ञों के अनुसार , 12,000 RPM पर चल रहे 250F इंजन में स्टेनलेस स्टील घटकों के साथ प्रति वाल्व 26 पाउंड से अधिक के गतिशील बल उत्पन्न होते हैं। एक सामान्य हेड में चारों वाल्वों पर यह तनाव गुणा हो जाता है, जो स्प्रिंग्स, रिटेनर्स और स्वयं वाल्व पर भारी दबाव डालता है।

स्पष्ट है कि: आपके वाल्व सामग्री के चयन का सीधा प्रभाव इंजन की लंबाई, शक्ति उत्पादन और विश्वसनीयता पर पड़ता है। गलत सेटअप के कारण वाल्व स्टेम फैल सकते हैं, कोटिंग पहनी जा सकती है, या वाल्व फ्लोट हो सकता है जो शक्ति को कम कर देता है और पिस्टन संपर्क का जोखिम उत्पन्न करता है।

वजन-शक्ति का समझौता जिसे हर निर्माता को समझना चाहिए

यहीं पर टाइटेनियम बनाम स्टील फोर्ज्ड वाल्व की बहस दिलचस्प हो जाती है। दोनों सामग्री फोर्जिंग प्रक्रिया से बहुत लाभान्वित होती हैं, जो धातु की ग्रेन संरचना को संरेखित करती है और थकान प्रतिरोध में भारी सुधार करती है। हालाँकि, उनकी मूल विशेषताएँ बहुत अलग प्रदर्शन विशेषताएँ बनाती हैं।

टाइटेनियम वाल्व स्टेनलेस स्टील के समकक्षों की तुलना में लगभग 42% वजन कम करते हैं, उच्च आरपीएम पर गतिशील वाल्वट्रेन बलों को लगभग आधा कर देते हैं।

के रूप में फेरिया रेसिंग कॉम्पोनेंट्स समझाते हैं , जबकि टाइटेनियम अद्भुत वजन बचत प्रदान करता है, यह ऊष्मा सहनशीलता और कोटिंग की स्थायित्व के संबंध में विशिष्ट कमजोरियों के साथ आता है। स्टील वाल्व, विशेष रूप से फोर्ज्ड स्टेनलेस विकल्प, उत्कृष्ट ऊष्मा प्रतिरोध और लंबावधि प्रदान करते हैं लेकिन द्रव्यमान जोड़ते हैं जो उच्च इंजन गति पर पूरे वाल्व ट्रेन पर तनाव डालता है।

इस गाइड के माध्यम से, आप विभिन्न अनुप्रयोगों में शीर्ष फोर्ज्ड वाल्व विकल्पों के स्थानांकन मूल्यांकन पाएंगे। हम विश्लेषण करेंगे कि कब टाइटेनियम उचित है, कहाँ स्टील को लाभ है, और चरम निर्माण के लिए कौन-सी विशिष्ट सामग्री जैसे इनकॉनेल चर्चा में आती हैं। अंत तक, आपके पास अपने विशिष्ट निर्माण लक्ष्यों के अनुसार वाल्व चयन करने का आत्मविश्वासपूर्ण ज्ञान होगा।

फोर्ज्ड वाल्व के लिए हमारे मूल्यांकन मापदंड

बाजार में इतने सारे वॉल्व विकल्पों के साथ, विपणन के ढकोसले से वास्तव में उत्कृष्ट घटकों को कैसे अलग करें? हमने एक व्यवस्थित मूल्यांकन ढांचा विकसित किया है जो शोर को दूर करता है और उस पर ध्यान केंद्रित करता है जो वास्तव में मायने रखता है जब आपका इंजन 8,000 RPM पर घूम रहा हो और कठोर कैम प्रोफ़ाइल नियंत्रण में सटीक वॉल्व नियंत्रण की मांग कर रही हो।

हमारी पद्धति वास्तविक दुनिया के प्रदर्शन कारकों को विशिष्ट अनुप्रयोग आवश्यकताओं के खिलाफ तौलती है। एक टाइटेनियम वॉल्व जो एक स्वाभाविक रूप से एस्पिरेटेड ड्रैग मोटर में उत्कृष्ट प्रदर्शन करता है, टर्बोचार्ज्ड एंड्योरेंस बिल्ड में बुरी तरह विफल हो सकता है। इन अंतरों को समझना वही है जो जागरूक निर्माताओं को उन लोगों से अलग करता है जो अपने इंजन निवेश पर जुए खेल रहे हों।

हमने प्रत्येक वॉल्व विकल्प का मूल्यांकन कैसे किया

हमारी तुलना में हर फोर्ज्ड वॉल्व को एक ही कठोर मूल्यांकन प्रक्रिया से गुजरना पड़ा। हमने निर्माता विनिर्देशों की जांच की, पेशेवर इंजन निर्माताओं से परामर्श किया, और रेसिंग अनुप्रयोगों से डेटा को संदर्भित किया जहां ये घटक दबाव के तहत अपने आप को साबित करते हैं।

हमने जिन पाँच मूल मूल्यांकन मापदंडों को लागू किया, वे यहाँ हैं:

- सामग्री का घनत्व और वजन में बचत: प्रत्येक विकल्प कितनी द्रव्यमान कमी प्रदान करता है, और आपकी लक्ष्य RPM सीमा में वाल्वट्रेन जड़त्व के संबंध में इसका क्या अर्थ है?

- ऊष्मा प्रतिरोध और तापीय चालकता: आपके अनुप्रयोग के निकास गैस तापमान के तहत वाल्व संरचनात्मक बनावट और उचित सीलिंग बनाए रखने में सक्षम होगा?

- उच्च-RPM स्थितियों के तहत थकान सामर्थ्य: जांच या प्रतिस्थापन आवश्यक होने से पहले वास्तविक सेवा जीवन क्या है?

- वाल्व स्प्रिंग दबाव के साथ संगतता: क्या वाल्व सामग्री अनुकूलित स्प्रिंग सेटअप की अनुमति देती है, या यह समझौते को मजबूर करती है?

- अनुप्रयोग उपयुक्तता: क्या यह वाल्व प्राकृतिक रूप से एस्पिरेटेड उच्च-आरपीएम उपयोग, बलपूर्वक प्रेरित ऊष्मा भार, या दोहरे उद्देश्य वाले सड़क और स्ट्रिप ड्यूटी के लिए अभिकल्पित है?

महत्वपूर्ण प्रदर्शन मापदंड जो मायने रखते हैं

जब स्टेनलेस और टाइटेनियम वाल्व की तुलना की जाती है, तो संख्याएँ एक सुसंगत कहानी बयान करती हैं। टाइटेनियम वाल्वों में उपयोग किया जाने वाला सबसे आम मिश्र धातु Ti-6Al-4V है, जिसका घनत्व लगभग 4.43 ग्राम/सेमी³ होता है। इसकी तुलना मानक स्टील के घनत्व लगभग 7.8 ग्राम/सेमी³ से करें, और आप तुरंत देख सकते हैं कि 35-42% वजन बचत कहाँ से आती है।

लेकिन घनत्व अकेले वाल्व प्रदर्शन का निर्धारण नहीं करता। Ti-6Al-4V लगभग 1170 MPa की तन्य शक्ति और लगभग 1100 MPa की यील्ड शक्ति प्रदान करता है, जिससे यह अपने वजन के लिए असाधारण रूप से मजबूत बन जाता है। हालाँकि, इसकी तापीय चालकता लगभग 6.7 W/m·K पर होती है, जिसका अर्थ है कि यह ऊष्मा का एक खराब चालक है। निकास अनुप्रयोगों में यह महत्वपूर्ण हो जाता है, जहाँ ऊष्मा के जमाव से टाइटेनियम के यांत्रिक गुण तेजी से खराब हो सकते हैं।

स्टेनलेस स्टील के पक्ष में, ईवी8 और 21-4N जैसे मिश्र धातु इंटेक अनुप्रयोगों में प्रभुत्व रखते हैं, जबकि ईवी16 और 23-8N एग्जॉस्ट कार्यों को संभालते हैं। इंजन बिल्डर मैगज़ीन , ये सामग्री प्रवाह विशेषताओं, ऊष्मा सहिष्णुता और टिकाऊपन के बीच एक सिद्ध संतुलन बनाती हैं जो अधिकांश प्रदर्शन अनुप्रयोगों के लिए उपयुक्त है।

तापीय सीमा का अंतर स्पष्ट है। टाइटेनियम एग्जॉस्ट वाल्व 600°C (लगभग 1,100°F) से ऊपर संघर्ष करते हैं, जबकि सुपर मिश्र धातुओं से बने स्टेनलेस स्टील एग्जॉस्ट वाल्व 2,400°F तक के तापमान सहन कर सकते हैं। इसीलिए कई पेशेवर निर्माण में टाइटेनियम इंटेक वाल्व के साथ स्टेनलेस या इनकॉनेल एग्जॉस्ट वाल्व के संयोजन वाले संकर दृष्टिकोण का उपयोग किया जाता है।

क्यों फोर्जिंग की गुणवत्ता विजेताओं को विफलताओं से अलग करती है

फोर्जिंग प्रक्रिया स्वयं के बारे में निकट ध्यान देने की आवश्यकता होती है। चाहे आप एक वाल्व टाइटेनियम निर्माण का आकलन कर रहे हों या एक स्टेनलेस विकल्प, उस धातु को कैसे आकार दिया गया था यह निर्धारित करता है कि अंततः उसकी टिकाऊपन कितनी होगी।

एकल-टुकड़ा फोर्ज्ड वाल्व स्टेम से हेड तक लगातार दानेदार संरचना प्रदान करते हैं, जहां तनाव केंद्रित होता है वहां थकान प्रतिरोध को अधिकतम करते हैं। यह निर्माण विधि धातु की आंतरिक संरचना को प्राकृतिक भार मार्गों के अनुदिश संरेखित करती है, जिससे उच्च-चक्र तनाव के बार-बार अधीन होने पर दरार का प्रतिरोध करने वाले वाल्व बनते हैं।

दो-टुकड़ा जड़ता-वेल्डेड वाल्व, जिनका उपयोग आमतौर पर द्वि-धात्विक डिज़ाइन के लिए किया जाता है, अलग-अलग हेड और स्टेम सामग्री को घर्षण वेल्डिंग प्रक्रियाओं के माध्यम से जोड़ते हैं। जड़ता घर्षण वेल्डिंग में, एक घटक एक फ्लाईव्हील से जुड़ा होता है जिसे सही गति प्राप्त होने पर ड्राइव से डिक्लच कर दिया जाता है। कार्यकर्ता टुकड़ों के संपर्क में आने पर वेल्ड इंटरफेस पर घर्षण गर्मी और ब्रेकिंग बल दोनों का उत्पादन करता है, जो सामग्री के संगलन बिंदु तक पहुंचे बिना एक ठोस-चरण संयोजन बनाता है। इससे वेल्ड क्षेत्र में उत्कृष्ट पुन:उत्पादन के साथ एक सुधारित सूक्ष्म संरचना बनती है।

उचित ढंग से किए जाने पर दोनों निर्माण विधियाँ प्रतिस्पर्धा-योग्य वाल्व उत्पादित कर सकती हैं। महत्वपूर्ण कारक यह है कि क्या निर्माता उत्पादन के दौरान स्थिर गुणवत्ता नियंत्रण बनाए रखता है। आघात तापमान, दबाव या शीतलन दर में भिन्नताएँ सीधे तौर पर तैयार वाल्व की दानेदार संरचना और प्रदर्शन सीमा को प्रभावित करती हैं।

इस मूल्यांकन ढांचे को स्थापित करने के बाद, चलिए विशिष्ट वाल्व विकल्पों की जांच करें और देखें कि वास्तविक दुनिया के अनुप्रयोगों में इन मापदंडों के आधार पर वे कैसे प्रदर्शन करते हैं।

शॉयी प्रिसिजन हॉट-फोर्ज्ड ऑटोमोटिव उत्कृष्टता के लिए वाल्व

जब टाइटेनियम इंजन अनुप्रयोगों या स्टेनलेस निकास घटकों के लिए फोर्ज्ड वाल्व खरीदे जा रहे हों, तो आपके भागों के पीछे का निर्माता उतना ही महत्वपूर्ण होता है जितना सामग्री विशिष्टता पत्रक होता है। आघात निर्माण प्रक्रिया में गुणवत्ता में असंगतताएँ कमजोर बिंदु उत्पन्न करती हैं जिन्हें कोई भी प्रीमियम मिश्र धातु पार नहीं कर सकती। यही वह जगह है जहाँ प्रमाणित प्रिसिजन निर्माता सामान आपूर्तिकर्ताओं से अलग हो जाते हैं।

शाओयी (निंगबो) मेटल टेक्नोलॉजी जोरदार वाल्व उत्पादन में प्रमाणित गुणवत्ता नियंत्रण के द्वारा क्या प्राप्त किया जाता है, इसके लिए एक मील का पत्थर है। उनके सटीक गर्म जोरदार समाधान उन समस्याओं को संबोधित करते हैं जिनका सामना प्रदर्शन बिल्डर्स को महत्वपूर्ण इंजन घटकों के लिए विनिर्देश तय करते समय होता है।

शाओयी फोर्ज्ड वाल्व को क्या अलग बनाता है

जोरदार प्रक्रिया मूल रूप से धातु की आंतरिक संरचना को परिवर्तित कर देती है। क्योंकि उद्योग अनुसंधान की पुष्टि करता है , जोरदारी धातु की दानेदार संरचना को सुधारती है और हथौड़ों या प्रेस के साथ लगाए गए संपीड़न बलों के माध्यम से वाल्व के आकार के अनुरूप उसे संरेखित करती है। आधुनिक जोरदारी में दबाव और तापमान को नियंत्रित करने में मदद करने के लिए वास्तविक समय निगरानी वाली शक्तिशाली मशीनों का उपयोग किया जाता है, जिससे दरारें, खाली स्थान और लैप्स जैसे सामान्य दोष कम होते हैं।

शाओयी की सटीक गर्म प्रेसण विधि टाइटेनियम निकास प्रणाली अनुप्रयोगों और इस्पात वाल्व उत्पादन दोनों के लिए इन लाभों को अधिकतम करती है। प्रक्रिया नियंत्रण में उनका मुख्य अंतर निहित है। ऑप्टिकल सूक्ष्मदर्शी और इलेक्ट्रॉन बैकस्कैटर विवर्तन अध्ययनों से पता चलता है कि उचित ढंग से किया गया प्रेसण दानों के आकार को कम करता है और संरेखण में सुधार करता है, जो सीधे वाल्वों के चक्रीय तनाव में दरार के प्रतिरोध और टिकाऊपन को बढ़ाता है।

उनकी आंतरिक इंजीनियरिंग टीम यह सुनिश्चित करती है कि उत्पादन शुरू होने से पहले घटक सटीक विनिर्देशों को पूरा करें। यह तब अत्यधिक महत्वपूर्ण होता है जब आप ऐसे वाल्व आदेश दे रहे हों जो विशिष्ट स्प्रिंग दबाव, धारक ज्यामिति और दहन कक्ष विन्यास के साथ एकीकृत होने चाहिए। आरंभ में डिजाइन संवाद को सही करने से भविष्य में महंगी गलत मिलान से बचा जा सकता है।

IATF 16949 प्रमाणन और गुणवत्ता आश्वासन

सभी प्रेसण सुविधाएँ एक ही गुणवत्ता छत्र के तहत संचालित नहीं होतीं। IATF 16949 मोटर वाहन आपूर्ति श्रृंखला में दोष रोकथाम और भिन्नता तथा अपव्यय को कम करने पर जोर देते हुए निरंतर सुधार को बढ़ावा देने पर केंद्रित एक मानकीकृत गुणवत्ता प्रबंधन प्रणाली (QMS) प्रदान करता है, जो ऑटोमोटिव गुणवत्ता प्रबंधन प्रणालियों के लिए अंतरराष्ट्रीय मानक का प्रतिनिधित्व करता है।

आपकी वाल्व खरीद के लिए यह प्रमाणन क्यों महत्वपूर्ण है? एनएसएफ इंटरनेशनल के अनुसार, मोटर वाहन-संबंधित उत्पादों के डिजाइन, विकास, उत्पादन और सेवाओं में शामिल मोटर वाहन आपूर्ति श्रृंखला में अधिकांश संगठनों के लिए IATF 16949 प्रमाणन आवश्यक है। अपने आपूर्ति श्रृंखला भागीदारों के लिए अधिकांश प्रमुख मोटर वाहन मूल उपकरण निर्माता इस प्रमाणन की मांग करते हैं।

IATF 16949 के लिए प्रमाणित संगठन दर्शाते हैं:

- दस्तावेजीकृत प्रक्रियाओं और निरंतर सुधार प्रोटोकॉल के माध्यम से सुधारित स्थिरता

- गुणवत्ता को प्रभावित करने वाले आंतरिक और बाहरी कारकों की व्यवस्थित पहचान के माध्यम से बेहतर जोखिम प्रबंधन

- जब समस्याएं उत्पन्न होती हैं तो मूल कारण विश्लेषण को सक्षम करने के लिए बढ़ी हुई प्रत्यायोज्यता

- निरीक्षण-आधारित दृष्टिकोण के बजाय रोकथाम-केंद्रित गुणवत्ता प्रणालियों के माध्यम से दोषों में कमी की गई।

शाओयी के पास आईएटीएफ 16949 का प्रमाणन होने का अर्थ है कि उनकी सुविदित प्रक्रिया एवं दस्तावेजीकृत नियंत्रणों से प्रत्येक बने हुए वाल्व का गुजरना अनिवार्य है। रेसिंग टीमों और ऑटोमोटिव निर्माताओं के लिए, जो बैच से बैच असंगतता की अनुमति नहीं दे सकते, यह प्रमाणन यह आश्वासन देता है कि भाग संख्या 100 और भाग संख्या 10,000 का प्रदर्शन एक जैसा होगा।

त्वरित प्रोटोटाइपिंग और उत्पादन में माप की संभावना

मोटरस्पोर्ट और प्रदर्शन ऑटोमोटिव में विकास समयसीमा धीमे आपूर्तिकर्ताओं के लिए प्रतीक्षा नहीं करती। शाओयी इस वास्तविकता का सामना त्वरित प्रोटोटाइपिंग क्षमताओं के माध्यम से करता है, जो केवल 10 दिनों में कार्यात्मक घटक प्रदान करती है। इस त्वरण से इंजन निर्माताओं को वाल्व डिजाइन का त्वरित परीक्षण, फिटमेंट का सत्यापन और विस्तारित विकास देरी के बिना उत्पादन में प्रवेश करने की अनुमति मिलती है।

वही सुविधा फिर उच्च मात्रा के बड़े पैमाने पर उत्पादन के लिए मापदंडों को बढ़ा देती है, जबकि प्रोटोटाइपिंग द्वारा स्थापित निरंतरता बनाए रखती है। यह महत्वपूर्ण है क्योंकि कई विशिष्ट फोर्जिंग दुकानें एकल कार्य में उत्कृष्ट होती हैं, लेकिन मात्रा में दोहराव करने में संघर्ष करती हैं। एक ही छत के नीचे दोनों क्षमताओं के होने से अवधारणा से लेकर पूर्ण उत्पादन तक का मार्ग सुगम हो जाता है।

निंगबो बंदरगाह के निकट उनकी रणनीतिक स्थिति वैश्विक शिपिंग को कुशल बनाती है, जिससे अंतरराष्ट्रीय खरीदारों के लिए लीड टाइम कम हो जाते हैं, जिन्हें अपने उत्पादन संचालन के लिए निरंतर आपूर्ति श्रृंखला की आवश्यकता होती है।

फायदे

- IATF 16949 प्रमाणित गुणवत्ता नियंत्रण ऑटोमोटिव-ग्रेड की निरंतरता सुनिश्चित करता है

- केवल 10 दिनों में त्वरित प्रोटोटाइपिंग विकास चक्र को तेज करती है

- प्रिसिजन हॉट फोर्जिंग टाइटेनियम और स्टील दोनों अनुप्रयोगों में उत्कृष्ट दानों की संरचना बनाती है

- उत्पादन से पहले आंतरिक इंजीनियरिंग घटक विनिर्देशों को मान्य करती है

- रणनीतिक निंगबो बंदरगाह स्थिति त्वरित वैश्विक शिपिंग को सक्षम बनाती है

नुकसान

- मुख्य रूप से OEM और उच्च मात्रा वाले खरीदारों की सेवा करता है, व्यक्तिगत उपभोक्ताओं के बजाय

- उत्पादन चक्र के लिए न्यूनतम ऑर्डर मात्रा की आवश्यकता हो सकती है

- परिभाषित विनिर्देशों वाले स्थापित निर्माताओं और रेसिंग टीमों के लिए सबसे उपयुक्त

शाओयी फोर्ज्ड वाल्व के लिए सर्वोत्तम अनुप्रयोग

शाओयी की क्षमताएँ विशिष्ट खरीदार प्रोफाइल के अनुरूप हैं। पैमाने पर निरंतर गुणवत्ता की आवश्यकता वाले ऑटोमोटिव निर्माता उनकी प्रमाणित प्रक्रियाओं और उत्पादन क्षमता से लाभान्वित होते हैं। वैश्विक सुसंगत घटकों की आवश्यकता वाली रेसिंग टीमें, जिनकी परिणाम-परख दस्तावेज़ित हो, उनकी गुणवत्ता प्रबंधन प्रणालियों में मूल्य पाती हैं। कस्टम अनुप्रयोगों के लिए सटीक-फोर्ज्ड वाल्व ब्लैंक्स की तलाश करने वाले निर्माता उनकी इंजीनियरिंग परामर्श क्षमताओं की सराहना करते हैं।

प्रिसिजन हॉट फोर्जिंग की विशेषता केवल वाल्वों तक ही सीमित नहीं है। उनके उत्पादन में निलंबन बाजू और ड्राइव शाफ्ट जैसे मजबूत घटक शामिल हैं, जहां दानों की संरचना का संरेखण और थकान प्रतिरोध सेवा जीवन निर्धारित करता है। उच्च-प्रदर्शन अनुप्रयोगों की आवश्यकताओं को फोर्ज किए गए भागों से क्या अपेक्षा करनी चाहिए, इस बात को लेकर महत्वपूर्ण ऑटोमोटिव घटकों के साथ इस विविध अनुभव ने उनकी समझ को मजबूती प्रदान की है।

एकल इंजन परियोजनाओं पर काम कर रहे व्यक्तिगत निर्माताओं के लिए न्यूनतम ऑर्डर आवश्यकताएं चुनौतियां प्रस्तुत कर सकती हैं। हालांकि, दुकान मालिकों, रेसिंग संगठनों या ऐसे निर्माताओं के लिए जिनके पास लगातार वाल्व की आवश्यकता है, प्रमाणित गुणवत्ता और उत्पादन की मापने योग्यता के संयोजन Shaoyi को एक आकर्षक आपूर्ति श्रृंखला भागीदार बनाता है।

प्रमाणित प्रिसिजन विनिर्माण से क्या प्राप्त होता है, इस बात को समझने से सभी फोर्ज किए गए वाल्व विकल्पों का मापांकन करने का संदर्भ प्राप्त होता है। इस गुणवत्ता बेंचमार्क स्थापित होने के बाद, आइए Ferrea जैसे विषेशिष्ट वाल्व निर्माताओं के टाइटेनियम प्रदर्शन खंड के दृष्टिकोण का परीक्षण करें।

उच्च-RPM प्रदर्शन के लिए फेरिया टाइटेनियम वाल्व

जब पेशेवर रेसिंग टीमों को टाइटेनियम इंटेक वाल्व की आवश्यकता होती है जो दुरुपयोग के पूरे सीज़न को सहन कर सके, तो उनकी विशिष्ट सूची में लगातार फेरिया रेसिंग कॉम्पोनेंट्स दिखाई देते हैं। इस निर्माता ने मोटरस्पोर्ट प्रतिस्पर्धा के दशकों के माध्यम से अपनी टाइटेनियम वाल्व तकनीक को रेसिंग के उच्चतम स्तरों पर वास्तविक दुनिया के मान्यन के माध्यम से सुधारकर एक प्रतिष्ठा बनाई है।

लेकिन रेसिंग वंश केवल एक ऐसे वाल्व को नहीं बनाता जो आपके निर्माण के लिए सही हो। यह समझना कि फेरिया वास्तव में आपके लिए क्या लाता है, आपको यह निर्धारित करने में मदद करता है कि क्या उनके प्रीमियम टाइटेनियम उत्पाद आपकी आवेदन आवश्यकताओं के अनुरूप हैं या आप उन क्षमताओं के लिए भुगतान कर रहे हैं जिनका आप कभी उपयोग नहीं करेंगे।

फेरिया टाइटेनियम वाल्व तकनीक का विस्तृत विश्लेषण

फेरिया वाल्व को सामान्य टाइटेनियम विकल्पों से अलग करने वाली बात सतह से शुरू होती है। फेरिया की तकनीकी दस्तावेज़ीकरण के अनुसार, वे अपने टाइटेनियम वाल्व को क्रोमियम नाइट्राइड (CrN) में लेपित करते हैं, जो एक सिरेमिक-आधारित सतह उपचार है जो घर्षण प्रतिरोध में भारी सुधार करता है और वाल्व गाइड के खिलाफ घर्षण को कम करता है।

यह लेप टाइटेनियम की एक मूलभूत कमजोरी को दूर करता है। कच्चे टाइटेनियम में वाल्व गाइड संपर्कों में मौजूद सरकने वाले घर्षण की स्थिति में असमान धातुओं के खिलाफ गैल होने की प्रवृत्ति होती है। CrN लेप एक कठोर, फिसलन वाली बाधा बनाता है जो धातु-से-धातु संपर्क को रोकती है, जबकि वाल्व पर नगण्य भार डालती है।

फेरिया की इंजीनियरिंग टीम विशिष्ट वाल्व गाइड सिफारिशों के साथ इस सुरक्षा को आगे बढ़ाती है। जैसा कि उनके तकनीकी विशेषज्ञ समझाते हैं, एम्पको 45 या तांबा-कांस्य मिश्र धातु जैसी कांस्य गाइड सामग्री उनके लेपित टाइटेनियम वाल्व के साथ असाधारण रूप से अच्छा काम करती है। ये कांस्य सामग्री दो महत्वपूर्ण लाभ प्रदान करते हैं:

- उत्कृष्ट ऊष्मा अपव्यूहन: कांस्य निकासी के तापमान को टाइटेनियम की सुरक्षित संचालन सीमा के भीतर रखने में सहायता करते हुए कास्ट आयरन गाइड्स की तुलना में वाल्व स्टेम से ऊष्मा को अधिक प्रभावी ढंग से दूर करता है

- अंतर्निहित स्नेहकता: कांस्य मिश्र धातुएं प्राकृतिक रूप से घर्षण के प्रति प्रतिरोधी होती हैं और ब्रेक-इन और सामान्य संचालन के दौरान वाल्व कोटिंग की रक्षा करने वाली सहनशील सतह प्रदान करती हैं

फेरिया टाइटेनियम वाल्व जो समतुल्य स्टेनलेस स्टील घटकों की तुलना में 42% वजन बचाते हैं, वाल्वट्रेन जड़त्व में सीधे कमी करते हैं। 8,000+ आरपीएम पर, इस वजन में कमी गतिशील बलों को लगभग आधा कर देती है, जिससे हल्के स्प्रिंग्स की अनुमति मिलती है, तेज वाल्व त्वरण और इंजन गति के अंतिम किनारे पर सुधरा नियंत्रण।

जब फेरिया टाइटेनियम उचित होता है

प्रत्येक उच्च-प्रदर्शन बिल्ड को टाइटेनियम से लाभ नहीं होता। फेरिया के अपने विशेषज्ञ इस वास्तविकता के प्रति आश्चर्यजनक रूप से ईमानदार हैं। फेरिया के जेक उर्रुतिया स्पष्ट करते हैं , इंजन की शक्ति उत्पादन रणनीति यह निर्धारित करती है कि क्या टाइटेनियम उपयुक्त है, विशेष रूप से निकास तरफ।

फोर्स्ड इंडक्शन एप्लीकेशन आमतौर पर टाइटेनियम की तापीय सीमा से अधिक निकास गैस के तापमान पैदा करते हैं। हालाँकि, एक महत्वपूर्ण अपवाद है। मेथनॉल या अन्य अल्कोहल-आधारित ईंधन पर चलने वाले उच्च-स्तरीय रेस इंजन अपने गैसोलीन समकक्षों की तुलना में काफी कम निकास तापमान उत्पन्न करते हैं। इन विशिष्ट अनुप्रयोगों में, टाइटेनियम इंटेक और निकास दोनों पर काम कर सकता है, जहाँ वाल्व ताप भार को सहन कर सकते हैं।

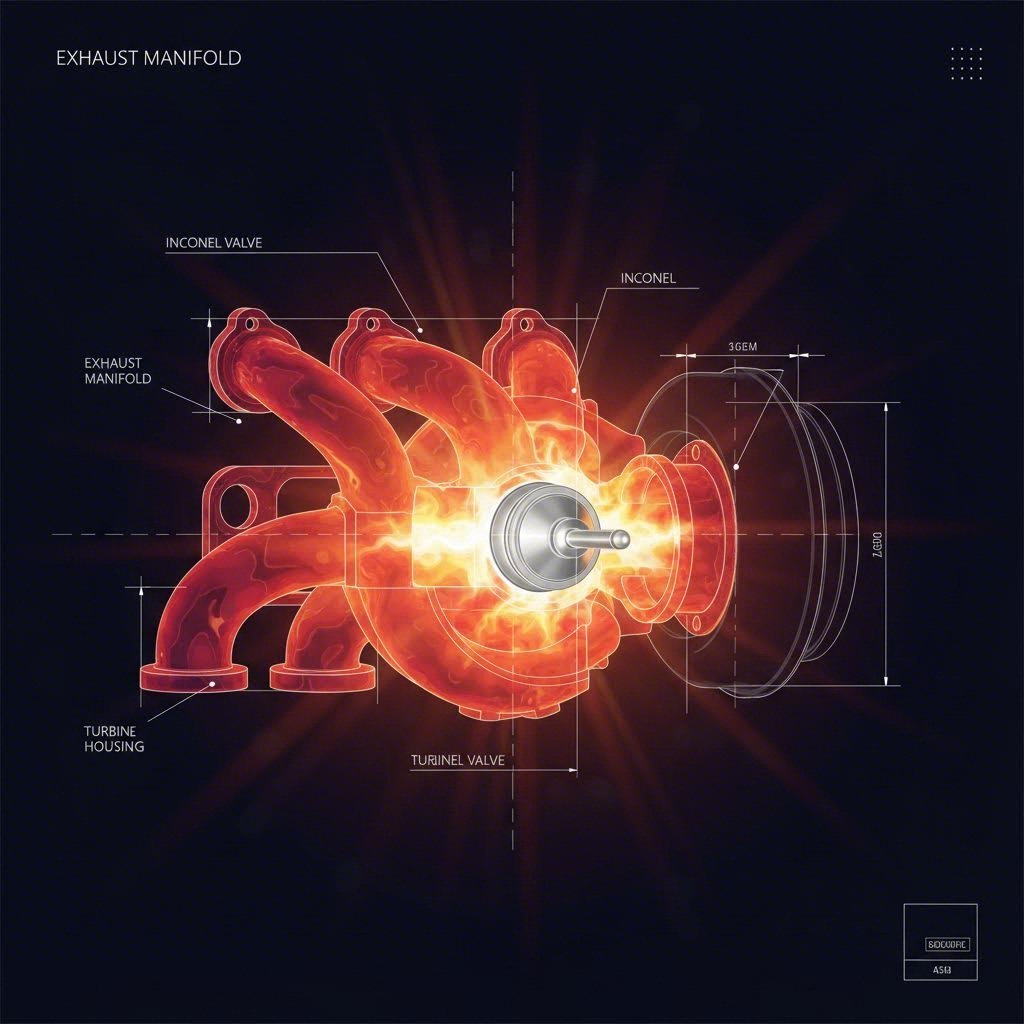

गैसोलीन से चलने वाले टर्बोचार्ज्ड या सुपरचार्ज्ड इंजन के लिए, उर्रुतिया अक्सर एक संकर दृष्टिकोण की सिफारिश करते हैं: टाइटेनियम इंटेक वाल्व को स्टेनलेस स्टील या इनकॉनेल निकास वाल्व के साथ जोड़ना। यह रणनीति उस स्थान पर वजन में कमी के लाभ को दर्ज करती है जहाँ ऊष्मा एक सीमाकारी कारक नहीं है, जबकि उन स्थानों पर जहाँ तापमान बढ़ जाता है, टिकाऊपन बनाए रखती है।

किसी भी टाइटेनियम वाल्व स्थापना के साथ वाल्व स्प्रिंग दबाव चर्चा महत्वपूर्ण हो जाती है। टाइटेनियम का हल्का द्रव्यमान अर्थ है कि वाल्वट्रेन तेजी से त्वरित होता है, लेकिन इसका यह भी अर्थ है कि वाल्व स्टेम एक भारी स्टेनलेस घटक की तुलना में तनाव के अलग पैटर्न का अनुभव करता है। वे स्प्रिंग जो स्टील वाल्व के साथ पूरी तरह से काम करते थे, टाइटेनियम पर स्विच करने पर पुनः कैलिब्रेशन की आवश्यकता हो सकती है।

फायदे

- दशकों के पेशेवर मोटरस्पोर्ट मान्यना के साथ सिद्ध रेसिंग वंश

- उन्नत क्रोमियम नाइट्राइड कोटिंग गॉलिंग और घिसावट से सुरक्षा प्रदान करती है

- अधिकांश लोकप्रिय प्रदर्शन इंजन प्लेटफॉर्म्स को कवर करती विस्तृत अनुप्रयोग सूची

- समतुल्य स्टेनलेस स्टील वाल्व की तुलना में पूर्ण 42% वजन बचत प्रदान करता है

- तकनीकी सहायता टीम विशिष्ट अनुप्रयोगों के अनुरूप वाल्व विनिर्देशों को मिलाने में सहायता करती है

नुकसान

- प्रीमियम मूल्य रेसिंग-ग्रेड निर्माण और गुणवत्ता नियंत्रण को दर्शाता है

- वाल्वट्रेन गतिशीलता को अनुकूलित करने के लिए सावधानीपूर्वक वाल्व स्प्रिंग मिलान की आवश्यकता होती है

- निकास ऊष्मा सीमाओं के कारण सभी फोर्स्ड इंडक्शन सेटअप के लिए उपयुक्त नहीं है

- कांस्य वाल्व गाइड की अनुशंसा की जाती है, जिससे सिलेंडर हेड में संशोधन की लागत भी जुड़ सकती है

- स्टेम के खिंचाव और कोटिंग के क्षरण की जांच के लिए नियमित निरीक्षण आवश्यक है

फेरिया टाइटेनियम के लिए सर्वोत्तम अनुप्रयोग

फेरिया टाइटेनियम वाल्व विशिष्ट परिदृश्यों में सबसे अधिक उत्कृष्टता दिखाते हैं। उच्च आरपीएम वाले प्राकृतिक रूप से एस्पिरेटेड इंजन इनके आदर्श उपयोग के मामले हैं। ऐसे पेशेवर ड्रैग रेसिंग इंजनों के बारे में सोचें जो 9,000 आरपीएम से अधिक घूमते हैं, सड़क रेसिंग अनुप्रयोग जहां लंबे समय तक उच्च इंजन गति भारी वाल्वट्रेन को कमजोर कर देती है, या वजन-महत्वपूर्ण निर्माण जहां बचाया गया प्रत्येक ग्राम प्रतिस्पर्धी लाभ में बदल जाता है।

एकाधिक इंजनों में लगातार गुणवत्ता की आवश्यकता वाली पेशेवर रेसिंग टीमें फेरिया के निर्माण मानकों से लाभान्वित होती हैं। जब आप एक रेसिंग सीज़न के लिए दस समान मोटर्स बना रहे हों, तो यह जानना कि प्रत्येक वाल्व समान रूप से प्रदर्शन करता है, स्वयं वाल्व के पदार्थ गुणों के रूप में उतना ही महत्वपूर्ण होता है।

वजन के प्रति संवेदनशील स्ट्रीट परफॉरमेंस बिल्ड्स को भी लाभ हो सकता है, विशेष रूप से इंटेक के मामले में, जहाँ निकासी में टाइटेनियम से बने वाल्व अत्यधिक गर्मी का सामना नहीं करते। उदाहरण के लिए, एक प्राकृतिक रूप से एस्पिरेटेड एलएस इंजन बिल्ड महत्वपूर्ण वाल्वट्रेन नियंत्रण प्राप्त करता है यदि वह तब भी टाइटेनियम इंटेक चलाता है जब निकासी पक्ष स्टेनलेस पर बना रहता है।

प्रतिबद्ध होने से पहले रखरखाव पर विचार करने योग्य है। टाइटेनियम वाल्व को नियमित निरीक्षण की आवश्यकता होती है ताकि यह सुनिश्चित किया जा सके कि उच्च-आरपीएम चक्रण के दौरान उसका स्टेम खिंचा नहीं है और CrN कोटिंग बरकरार है। नियमित टूटने के शेड्यूल वाले रेसिंग अनुप्रयोगों के लिए, यह मौजूदा रखरखाव प्रोटोकॉल में स्वाभाविक रूप से फिट बैठता है। स्ट्रीट बिल्ड्स के लिए, जहाँ इंजन निरीक्षण के बिना लंबी अवधि तक चल सकता है, अतिरिक्त रखरखाव आवश्यकताओं पर विचार करना चाहिए।

फेरिया की टाइटेनियम तकनीक को समझने के बाद, सवाल यह उठता है कि क्या होता है जब निकास तापमान स्टेनलेस स्टील के आराम क्षेत्र से भी आगे निकल जाता है। यहीं पर चरम ऊष्मा विशेषज्ञ के रूप में इनकॉनेल चर्चा में प्रवेश करता है।

चरम ऊष्मा और फोर्स्ड इंडक्शन के लिए इनकॉनेल वाल्व

जब आपके निकास गैस के तापमान 1,500°F से ऊपर चढ़ जाते हैं और लगातार बढ़ते रहते हैं तो क्या होता है? गंभीर बूस्ट उत्पन्न करने वाले टर्बोचार्ज्ड इंजन, विशाल ऊष्मा भार उत्पन्न करने वाले सुपरचार्ज्ड अनुप्रयोग और डीजल प्रदर्शन निर्माण — सभी की एक समान चुनौती होती है: पारंपरिक वाल्व सामग्री जीवित रहने में कठिनाई का सामना करती है। यहीं पर चरम तापीय वातावरण के लिए समाधान के रूप में इनकॉनेल वाल्व चर्चा में आते हैं।

इन्कॉनेल केवल स्टेनलेस स्टील का एक और रूप नहीं है। यह एक निकल-क्रोम अतिरचना मिश्र धातु है जो सामान्य धातुओं को नष्ट कर देने वाली परिस्थितियों के लिए विशेष रूप से अभिकल्पित है। जब आप एक ऐसे इंजन का निर्माण कर रहे हैं जहाँ निकास तरफ के तापमान टाइटेनियम को कमजोर कर देते हैं और सामान्य स्टेनलेस स्टील अपनी सीमा के करीब पहुँच जाती है, तो इन्कॉनेल आपके वाल्व को जीवित रखने के लिए आवश्यक तापीय सुरक्षा प्रदान करता है।

चरम तापमान वाले वातावरण में इन्कॉनेल क्यों प्रभावी है

इन्कॉनेल के ताप प्रतिरोध का रहस्य इसकी संरचना और आण्विक संरचना में निहित है। सुपरटेक परफॉर्मन के तकनीकी विश्लेषण के अनुसार इन्कॉनेल उच्च तापमान के प्रति असाधारण प्रतिरोध दर्शाता है, जो दहन के दौरान अत्यधिक ऊष्मा उत्पन्न करने वाले उच्च प्रदर्शन इंजनों में निकास वाल्व के लिए एक आदर्श सामग्री बनाता है।

संख्याओं पर विचार करें। टाइटेनियम वाल्व लगभग 600°F (315°C) से अधिक तापमान पर यांत्रिक शक्ति खोने लगते हैं। मानक स्टेनलेस स्टील एग्जॉस्ट वाल्व इससे काफी अधिक ताप सहन कर सकते हैं, लेकिन फिर भी लगातार संचालन में लगभग 1,400-1,500°F तक व्यावहारिक सीमाएं होती हैं। इन्कॉनेल? यह 2,000°F (1,093°C) तक चरम तापमान पर भी अपनी शक्ति बनाए रखता है, जो आपको सबसे कठिन अनुप्रयोगों में बहुत अधिक तापीय सीमा प्रदान करता है।

यह केवल खुले थ्रॉटल पर खींचते समय चरम तापमान को सहन करने के बारे में नहीं है। इन्कॉनेल थर्मल साइक्लिंग को संभालने में उत्कृष्ट है, जो एग्जॉस्ट वाल्व को हर बार थ्रॉटल पर और बंद करने पर गर्म और ठंडा होने का अनुभव होता है। जैसा कि सुपरटेक के शोध द्वारा पुष्टि की गई है, इन्कॉनेल एग्जॉस्ट वाल्व उच्च-प्रदर्शन स्थितियों में अंतर्निहित चरम तापमान और थर्मल साइक्लिंग का प्रतिरोध कर सकते हैं, जिससे दीर्घ टिकाऊपन और आयु की गारंटी मिलती है।

कच्चे ताप सहन के अलावा, इन्कॉनेल इंटेक इंजन वाल्व और एग्जॉस्ट के समानुपात में अतिरिक्त लाभ भी लाता है:

- बेहतर संक्षारण प्रतिरोध: निकास वाल्व लगातार क्षरणकारी गैसों, नमी और दहन उप-उत्पादों के संपर्क में रहते हैं। इन्कोनेल की उल्लेखनीय संक्षारण प्रतिरोधक क्षमता ऑक्सीकरण और क्षरण के खिलाफ विश्वसनीय सुरक्षा प्रदान करती है।

- उत्कृष्ट यांत्रिक गुण: उच्च तन्य शक्ति, थकान प्रतिरोध, उत्कृष्ट क्रीप प्रतिरोध और कम तापीय प्रसार वाल्व को मांग वाली परिस्थितियों में प्रदर्शन करने में सक्षम बनाए रखते हैं।

- गैस प्रवाह गतिशीलता में सुधार: इन्कोनेल की तापीय चालकता प्रभावी ऊष्मा अपव्यय को सुगम बनाती है, और उच्च तापमान पर इसकी शक्ति पतले वाल्व डिज़ाइन की अनुमति देती है जो निकास प्रवाह विशेषताओं में सुधार करती हैं।

फोर्स्ड इंडक्शन बिल्ड्स में इन्कोनेल बनाम टाइटेनियम

यहाँ वह जगह है जहाँ टाइटेनियम बनाम स्टील फोर्ज्ड वाल्वों की बहस जटिल हो जाती है। आपने शायद बार-बार टाइटेनियम के 42% भार लाभ का उल्लेख देखा होगा। तो वाल्व ट्रेन प्रदर्शन के लिए भार कमी इतनी महत्वपूर्ण होने पर कोई भारी इन्कोनेल वाल्व क्यों चुनेगा?

उत्तर आपके इंजन में प्रत्येक सामग्री के स्थान पर निर्भर करता है। टर्बोचार्जित और सुपरचार्जित अनुप्रयोग ऐसी निकास स्थितियां उत्पन्न करते हैं जो सामग्री चयन के समानुपाती समान्य को मूलभूत रूप से बदल देते हैं।

जब आप 15, 20, या अधिक पाउंड बूस्ट डाल रहे हों, तो निकास गैस के तापमान में प्राकृतिक रूप से एस्पिरेटेड संचालन की तुलना में तेजी से वृद्धि होती है। SB इंटरनेशनल के वाल्व संचालन स्थितियों पर तकनीकी दस्तावेज के अनुसार, स्पार्क-इग्निटेड इंजन के निकास वाल्व के तापमान आमतौर पर सबसे गर्म बिंदुओं पर 1,450-1,500°F चलते हैं। बलपूर्वक संचालन जोड़ने से इन संख्याओं में और अधिक वृद्धि होती है।

इससे एक स्पष्ट अनुप्रयोग विभाजन उत्पन्न होता है:

- सेवन पक्ष: टाइटेनियम वाल्व यहां बहुत अच्छा काम करते हैं। आने वाला वायु/ईंधन आवेश सेवन वाल्व को ठंडा रखता है, जिससे तापमान टाइटेनियम के आराम क्षेत्र के भीतर रहता है। आप बिना तापीय जोखिम के पूर्ण वजन बचत का लाभ उठाते हैं।

- निकास पक्ष: इंकॉनेल, गंभीर बलपूर्वक संपीड़न के लिए एक स्मार्ट विकल्प बन जाता है। थर्मल मार्जिन उच्च निकास तापमान से सुरक्षा प्रदान करता है, जो समय के साथ टाइटेनियम की संरचना को कमजोर कर सकते हैं।

कई पेशेवर इंजन निर्माता ठीक यही संयोजन उपयोग करते हैं। टाइटेनियम इंटेक वाल्व को इंकॉनेल निकास वाल्व के साथ जोड़ने से आपको वहां वजन में कमी मिलती है जहां यह सुरक्षित है, जबकि वहां टिकाऊपन बना रहता है जहां ऊष्मा की मांग होती है। उच्च-स्तरीय टर्बो और सुपरचार्ज्ड इंजन निर्माण में यह संकर दृष्टिकोण अब मानक अभ्यास बन चुका है।

इंकॉनेल द्वारा लाए गए बढ़े हुए यांत्रिक गुण बलपूर्वक संपीड़न अनुप्रयोगों में भी महत्वपूर्ण होते हैं। ये इंजन उच्च सिलेंडर दबाव उत्पन्न करते हैं, जिसका अर्थ है दहन क्रिया के दौरान निकास वाल्वों पर बढ़ा हुआ तनाव। इंकॉनेल की उत्कृष्ट तन्य और थकान सामर्थ्य इन उच्च भारों को विश्वसनीय ढंग से संभालती है, चरम बूस्ट स्थितियों के तहत वाल्व विफलता के जोखिम को कम करती है।

फायदे

- असाधारण ऊष्मा प्रतिरोध 2,000°F तक संरचनात्मक अखंडता बनाए रखता है

- उत्कृष्ट संक्षारण प्रतिरोधकता निकास गैस के कारण होने वाले अपक्षय से सुरक्षा प्रदान करती है

- उच्च तन्य और थकान सामर्थ्य बल-प्रेरित आघात भार का सामना करती है

- उत्कृष्ट क्रीप प्रतिरोधकता लगातार उच्च तापमान के तहत वाल्व के फैलाव को रोकती है

- टर्बोचार्ज्ड, सुपरचार्ज्ड और डीजल अनुप्रयोगों में निकास दिशा के लिए आदर्श

नुकसान

- टाइटेनियम की तुलना में भारी, उच्च आरपीएम पर वाल्वट्रेन जड़ता बढ़ाता है

- मानक स्टेनलेस स्टील निकास वाल्व की तुलना में अधिक लागत

- जहां स्टेनलेस स्टील पर्याप्त ढंग से काम करता है, वहां प्राकृतिक रूप से एस्पिरेटेड अनुप्रयोगों के लिए अतिरंजित

- नियंत्रण बनाए रखने के लिए अधिक कठोर वाल्व स्प्रिंग की आवश्यकता हो सकती है

इनकॉनेल वाल्व के लिए सर्वोत्तम अनुप्रयोग

इनकॉनेल वाल्व विशिष्ट उच्च-ताप स्थितियों में सबसे उपयुक्त होते हैं, जहां उनके ऊष्मीय लाभ भार और लागत के नुकसान को सही ठहराते हैं:

- टर्बो बिल्ड: किसी भी टर्बोचार्जित इंजन जो मायने रखने वाली बूस्ट प्रदान करता है, इन्कोनेल निकास वाल्व से लाभान्वित होता है। उच्च निकास तापमान और लंबे समय तक उच्च भार संचालन के संयोजन वास्तव में उन परिस्थितियों को बनाते हैं जिनके लिए इन्कोनेल की डिज़ाइन की गई थी।

- सुपरचार्जित इंजन: पॉजिटिव डिस्प्लेसमेंट और सेंट्रीफ्यूगल सुपरचार्जर दोनों महत्वपूर्ण निकास ऊष्मा उत्पन्न करते हैं। आक्रामक स्ट्रीट/स्ट्रिप और समर्पित रेसिंग एप्लीकेशन के लिए इन्कोनेल टिकाऊपन की आवश्यकता प्रदान करता है।

- डीजल प्रदर्शन: उच्च-प्रदर्शन वाले डीजल एप्लीकेशन महत्वपूर्ण निकास तापमान उत्पन्न करते हैं, विशेष रूप से टोइंग और रेसिंग कंफिगरेशन में। इन्कोनेल डीजल दहन के ताप और संक्षारक उप-उत्पादों दोनों को संभालता है।

- मानक निकास तापमान सीमा से अधिक किसी भी बिल्ड के लिए: यदि आपका डेटालॉग लगातार 1,400°F से अधिक निकास गैस तापमान दिखा रहा है, तो इन्कोनेल ऊष्मा-संबंधित वाल्व विफलता के खिलाफ बीमा प्रदान करता है।

प्राकृतिक रूप से एस्पिरेटेड बिल्ड के लिए, यहां तक कि उच्च-RPM रेसिंग अनुप्रयोगों के लिए भी, इनकॉनेल आमतौर पर अतिशयोक्तिपूर्ण होता है। वॉल्वट्रेन गतिशीलता को नुकसान पहुंचाते हुए वजन का दंड उस अनुप्रयोग को वास्तविक रूप से आवश्यक लाभ प्रदान नहीं करता है। गुणवत्तापूर्ण स्टेनलेस स्टील या टाइटेनियम वॉल्व पर्याप्त मार्जिन के साथ प्राकृतिक रूप से एस्पिरेटेड निकास तापमान को संभाल लेते हैं।

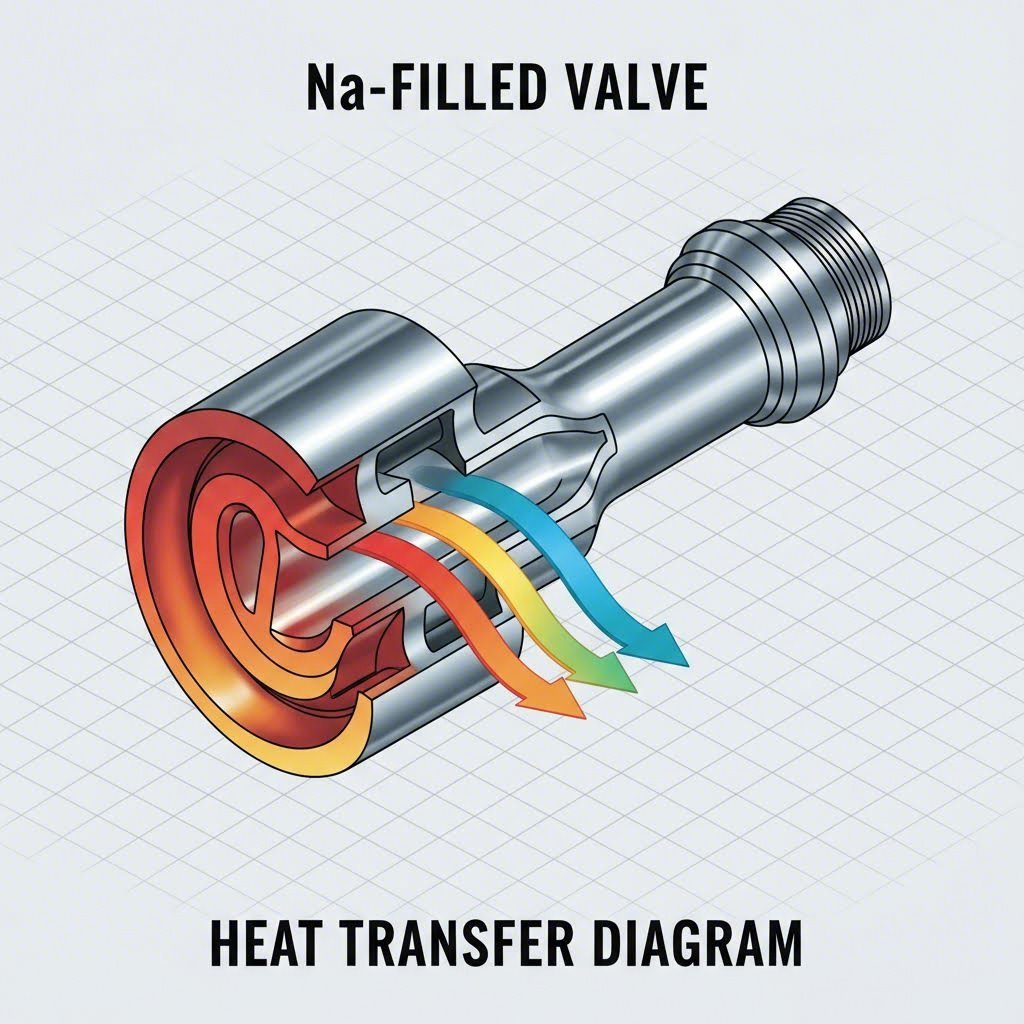

इनकॉनेल चरम ऊष्मा खंड को संभालता है, लेकिन उन निर्माताओं के बारे में क्या जिन्हें मानक स्टेनलेस से बेहतर तापीय प्रबंधन की आवश्यकता होती है लेकिन विदेशी मिश्र धातु की कीमत को सही ठहराने में सक्षम नहीं होते? सोडियम-भरे वॉल्व प्रौद्योगिकी एक दिलचस्प मध्य भूमि प्रदान करती है जिसकी जांच करने योग्य है।

ताप प्रबंधन के लिए सोडियम-भरे स्टेनलेस वॉल्व

अगर आपको मानक स्टेनलेस स्टील की तुलना में बेहतर ऊष्मा प्रबंधन की आवश्यकता है, लेकिन इनकॉनेल या टाइटेनियम की प्रीमियम लागत को सही ठहराना संभव नहीं है, तो क्या होगा? सोडियम-युक्त वाल्व एक चतुर इंजीनियरिंग समाधान प्रदान करते हैं जो दशकों से उच्च-प्रदर्शन इंजनों में ऊष्मीय चुनौतियों को चुपचाप हल कर रहे हैं। यह तकनीक पारंपरिक और स्टेनलेस स्टील वाल्वों और विदेशी सामग्री के बीच की खाई को पाटती है और ऊष्मा की समस्या को एकदम अलग कोण से संबोधित करती है।

वाल्व सामग्री की अंतर्निहित ऊष्मा प्रतिरोधक क्षमता पर निर्भर रहने के बजाय, सोडियम-युक्त डिज़ाइन गर्म से गर्म क्षेत्रों से थर्मल ऊर्जा को सक्रिय रूप से दूर स्थानांतरित करते हैं। इंजन वाल्व तकनीक के इस स्तर को समझने से पता चलता है कि एयरक्राफ्ट इंजनों से लेकर उच्च-प्रदर्शन उत्पादन वाहनों तक, ओईएम इंजीनियरों ने इस दृष्टिकोण पर भरोसा क्यों किया है।

सोडियम-युक्त वाल्व चरम ऊष्मा का प्रबंधन कैसे करते हैं

सोडियम-युक्त वाल्वों के पीछे की प्रतिभा उनके खोखले निर्माण और तत्वीय सोडियम के अद्वितीय गुणों में निहित है। अनुसार SSV वाल्व की तकनीकी प्रलेखन , पारंपरिक वाल्वों के विपरीत जो पूरी तरह से ठोस होते हैं, सोडियम-युक्त वाल्वों में वाल्व स्टेम के अंदर एक खोखली गुहा होती है जिसे मूल तत्व सोडियम से सावधानीपूर्वक भरा जाता है, जो ऊष्मा का एक उल्लेखनीय सुचालक है।

ऊष्मा स्थानांतरण का चमत्कार इस प्रकार काम करता है। जब वाल्व कार्य करता है, तो खोखले स्टेम के अंदर का सोडियम इंजन के संचालन तापमान पर पिघलकर तरल बन जाता है। जैसे-जैसे वाल्व प्रति सेकंड सैकड़ों बार खुलता और बंद होता है, यह तरल सोडियम गुहा के अंदर आगे-पीछे हिलता है। जब भी सोडियम गति करता है, वह दहन के दौरान तापमान के उच्चतम स्तर वाले वाल्व हेड से ऊष्मा को दूर ले जाता है और इसे ठंडे स्टेम क्षेत्र की ओर स्थानांतरित करता है, जहाँ वाल्व गाइड इसे सिलेंडर हेड में फैला सकता है।

यह नवाचारी डिज़ाइन वाल्व हेड से सोडियम युक्त स्टेम में ऊष्मा स्थानांतरण को कुशलतापूर्वक संचालित करता है, जिससे शीतलन क्षमता में उत्कृष्ट सुधार होता है जो केवल निष्क्रिय सामग्री गुणों द्वारा प्राप्त नहीं किया जा सकता। परिणाम? एक ही सामग्री के ठोस वाल्व की तुलना में वाल्व हेड के तापमान में महत्वपूर्ण कमी आती है, जिससे सेवा आयु बढ़ जाती है और ताप-संबंधित विफलता का जोखिम कम हो जाता है।

इन वाल्व के निर्माण प्रक्रिया में परिशुद्धता की आवश्यकता होती है। उद्योग स्रोतों की पुष्टि के अनुसार, सोडियम युक्त वाल्व बनाने में वाल्व घटकों को सटीक विनिर्देशों के अनुसार आकार देने के लिए परिशुद्ध फोर्जिंग और मशीनिंग शामिल होती है, जिसके बाद एक विशेष सोडियम-भरने की प्रक्रिया होती है जहाँ खोखले गुहा को ऊष्मा स्थानांतरण दक्षता को अधिकतम करने के लिए सावधानीपूर्वक तत्व सोडियम से भरा जाता है।

सोडियम-युक्त तकनीक के लिए सर्वोत्तम अनुप्रयोग

सोडियम भरे वाल्व तकनीक उन अनुप्रयोगों में उत्कृष्ट प्रदर्शन करती है जहाँ तापीय प्रबंधन महत्वपूर्ण होता है, लेकिन बजट या वजन की सीमाएँ आपको विदेशी मिश्र धातुओं की ओर नहीं धकेलतीं। इन वाल्वों का निर्माण आमतौर पर स्टेनलेस स्टील जैसे उच्च-तापमान-प्रतिरोधी मिश्र धातुओं से किया जाता है, जो आपको सक्रिय शीतलन द्वारा बढ़ाए गए सुपरिक्षित सामग्री आधार की गारंटी देता है।

सोडियम भरे वाल्वों की बहुमुखी प्रकृति उन्हें उच्च-प्रदर्शन वाले इंजन अनुप्रयोगों की एक विस्तृत श्रृंखला के लिए आदर्श बनाती है। रेसिंग कारों और विमान इंजनों से लेकर उच्च-प्रदर्शन मोटरसाइकिलों तक, इस तकनीक ने मांग वाले वातावरण में विश्वास अर्जित किया है। OEM इंजीनियरों ने वर्षों से उत्पादन वाहनों में सोडियम भरे निकास वाल्व निर्दिष्ट किए हैं, जो वास्तविक परिस्थितियों में उनकी विश्वसनीयता की पुष्टि करते हैं।

आपके निर्माण के निम्नलिखित श्रेणियों में आने पर सोडियम भरे वाल्वों पर विचार करें:

- स्ट्रीट/स्ट्रिप ड्यूल-पर्पस बिल्ड: आपको जोरदार ड्राइविंग और अवसरात्मक ट्रैक ड्यूटी के लिए ऊष्मा प्रबंधन की आवश्यकता है, लेकिन टाइटेनियम की तुलना में रखरखाव की मांग नहीं है

- बजट पर फोर्स्ड इंडक्शन: आपका टर्बो या सुपरचार्ज्ड सेटअप गंभीर निकास ऊष्मा उत्पन्न करता है, लेकिन इन्कोनेल की कीमत प्रोजेक्ट के दायरे में फिट नहीं बैठती

- उच्च ऊष्मा अनुप्रयोग जहां वजन द्वितीयक है: आपके विशिष्ट लक्ष्यों के लिए द्रव्यमान की कमी की तुलना में तापीय लाभ अधिक महत्वपूर्ण है

- सहनशीलता और विश्वसनीयता पर केंद्रित निर्माण: हर संभव ग्राम कम करने से अधिक वाल्व की लंबी आयु महत्वपूर्ण है

फायदे

- सक्रिय तापीय स्थानांतरण तकनीक के माध्यम से उत्कृष्ट ऊष्मा अपव्यय

- टाइटेनियम या इन्कोनेल विकल्पों की तुलना में अधिक किफायती

- दशकों से OEM और रेसिंग अनुप्रयोगों में मान्य की गई प्रमाणित तकनीक

- अधिकतम संचालन तापमान को कम करके वाल्व सेवा जीवन को बढ़ाता है

- मानक वाल्व स्प्रिंग सेटअप और रिटेनर के साथ काम करता है

नुकसान

- टाइटेनियम वाल्व की तुलना में भारी, उच्च आरपीएम पर वाल्वट्रेन जड़त्व बढ़ाता है

- खोखले निर्माण को नुकसान से बचाने के लिए स्थापना के दौरान सावधानीपूर्वक हैंडलिंग की आवश्यकता होती है

- उच्चतम आरपीएम अनुप्रयोगों के लिए उपयुक्त नहीं है जहां वजन महत्वपूर्ण हो जाता है

- सोडियम अभिक्रियाशील है और यदि वाल्व क्षतिग्रस्त हो जाए या गलत तरीके से निपटाया जाए तो खतरनाक हो सकता है

सोडियम-युक्त वाल्व के लिए सर्वोत्तम अनुप्रयोग

सोडियम-युक्त प्रौद्योगिकी उन निर्माणों में अपनी प्रभावशीलता दिखाती है जहां पूर्णतः वजन अनुकूलन की तुलना में विश्वसनीयता और ऊष्मा प्रबंधन प्राथमिकता होती है। स्ट्रीट/स्ट्रिप दोहरे उद्देश्य वाले इंजन इससे बहुत लाभान्वित होते हैं क्योंकि ये वाल्व नियमित ड्राइविंग के तापीय चक्र के साथ-साथ ड्रैग स्ट्रिप पर कठिन खींचाव को बिना किसी शिकायत के सहन कर लेते हैं।

बजट पर बलपूर्वक इंडक्शन अनुप्रयोग एक अन्य आदर्श उपयोग का मामला है। यदि आपका टर्बोचार्ज्ड निर्माण ऐसे निकास तापमान उत्पन्न करता है जिससे आप चिंतित हैं लेकिन इनकोनेल की कीमत आपको झिझकने पर मजबूर करती है, तो सोडियम-युक्त स्टेनलेस वाल्व सुलभ मूल्य बिंदुओं पर उल्लेखनीय ऊष्मीय सुरक्षा प्रदान करते हैं।

उच्च तापमान वाले अनुप्रयोग जहां वजन कम महत्वपूर्ण होता है, लक्ष्य सूची को पूरा करते हैं। भारी वाहनों, टाविंग-उन्मुख निर्माण, या ऐसी प्रतिस्पर्धाओं के बारे में सोचें जहां वाल्व की लंबी आयु, लैप-टाइम अनुकूलन से अधिक महत्वपूर्ण होती है। सोडियम-युक्त वाल्व द्वारा प्रदान की गई बेहतर शीतलन अधिक सहनशीलता और लंबी आयु में योगदान देती है, जो कठोर वातावरणों में विराम के बिना प्रदर्शन सुनिश्चित करती है।

सोडियम-युक्त वाल्व कहां उचित नहीं होते हैं? ऐसे प्राकृतिक रूप से एस्पिरेटेड निर्माण जहां वाल्वट्रेन के प्रत्येक ग्राम का वजन महत्वपूर्ण होता है। इन अनुप्रयोगों में, वजन का दंड ऊष्मीय लाभ से अधिक हानिकारक होता है, और टाइटेनियम अधिक बुद्धिमान विकल्प बन जाता है, भले ही इसकी लागत अधिक हो।

ऊष्मा प्रबंधन के विकल्पों के साथ, जो निष्क्रिय सामग्री चयन से लेकर सक्रिय सोडियम शीतलन तक फैलते हैं, कई निर्माताओं के लिए प्रश्न मंच-विशिष्ट हो जाता है। छोटे ब्लॉक चेवी इंजन आज भी सबसे लोकप्रिय प्रदर्शन मंचों में से एक हैं, और वे अपने वाल्व चयन विचारों को लाते हैं, जिनकी जांच करने लायक है।

छोटे ब्लॉक प्रदर्शन के लिए SBC टाइटेनियम वाल्व

छह दशकों से अधिक समय तक छोटे ब्लॉक चेवी इंजन अमेरिकी प्रदर्शन निर्माण के क्षेत्र में प्रभावशाली रहे हैं। चाहे आप एक क्लासिक 350 को नया रूप दे रहे हैं या आधुनिक LS प्लेटफॉर्म को उसकी सीमा तक ले जा रहे हैं, उच्च आरपीएम पर गंभीर शक्ति की तलाश करने वाले किसी भी व्यक्ति के लिए अंततः SBC टाइटेनियम वाल्व की बात आती है। इन प्रसिद्ध इंजन परिवारों का वाल्वट्रेन वजन कम करने के प्रति अत्यधिक प्रतिक्रिया होती है, जिससे उचित अनुप्रयोगों के लिए टाइटेनियम एक आकर्षक अपग्रेड पथ बन जाता है।

लेकिन अपने छोटे ब्लॉक में टाइटेनियम वाल्व लगाना सीधे जुड़ाव वाला बदलाव नहीं है। SBC हेड्स की विशिष्ट विशेषताएं, साथ ही विभिन्न निर्माणों द्वारा वाल्वट्रेन पर डाली जाने वाली विशिष्ट मांगों को संयोजित करने की आवश्यकता होती है, जिसमें वाल्व आकार, स्प्रिंग दबाव और सहायक हार्डवेयर का सावधानीपूर्वक चयन शामिल है। आइए इन प्लेटफॉर्मों में टाइटेनियम के काम करने के कारणों को समझें और सामान्य बचावों से बचने के तरीके सीखें।

छोटे ब्लॉक चेवी निर्माणों के लिए टाइटेनियम वाल्व विकल्प

एसबीसी प्लेटफॉर्म अनुप्रयोगों की एक विशाल श्रृंखला को कवर करता है। यांत्रिक फ्लैट टैपेट कैम्स वाले पारंपरिक छोटे ब्लॉक, जिनमें आयरन हेड होते हैं, के पास 7,500 आरपीएम तक घूमने वाले बूस्टेड एलएस3 की तुलना में बहुत भिन्न वाल्व आवश्यकताएं होती हैं। टाइटेनियम वाल्व एसबीसी अनुप्रयोगों के उत्कृष्ट होने की समझ उस सामान्य धागे को पहचानने से शुरू होती है: उच्च-आरपीएम संचालन, जहां वाल्वट्रेन द्रव्यमान एक सीमित कारक बन जाता है।

पारंपरिक छोटे ब्लॉकों के लिए, 2.02" से 2.08" की सीमा में टाइटेनियम इंटेक वाल्व वजन बचत प्रदान करते हैं जो सबसे अधिक महत्वपूर्ण होती है। इंटेक साइड कम थर्मल तनाव का सामना करता है, जिससे टाइटेनियम रूपांतरण के लिए प्राकृतिक प्रारंभ बिंदु बन जाता है। एक्स्हॉस्ट वाल्व आमतौर पर 1.60" से 1.65" पर चलते हैं और उच्च ताप भार का सामना करते हैं, इसलिए कई निर्माता अनुप्रयोग के अनुसार टाइटेनियम इंटेक के साथ स्टेनलेस या इन्कोनेल एक्स्हॉस्ट वाल्व का उपयोग करते हैं।

LS-परिवार के इंजन अतिरिक्त संभावनाएं खोलते हैं। गोथिक और आयताकार पोर्ट हेड्स विभिन्न वाल्व आकार और कोण का उपयोग करते हैं, लेकिन दोनों टाइटेनियम अपग्रेड के प्रति अच्छी प्रतिक्रिया दिखाते हैं। LY7 और समान इंजन विशेष रूप से टाइटेनियम इनटेक वाल्व से लाभान्वित होते हैं जब वे फैक्टरी RPM सीमा से आगे बढ़ते हैं। LY7 इंजन बिल्ड के लिए सर्वोत्तम वाल्व खोजने का अर्थ है वाल्व व्यास, स्टेम लंबाई और टिप ज्यामिति को आपके विशिष्ट हेड और कैम संयोजन के अनुरूप बनाना।

SBC टाइटेनियम वाल्व के लिए प्रमुख आकार विचार:

- वाल्व व्यास: उचित सीलिंग के लिए आपके सिलेंडर हेड के वाल्व सीट व्यास के साथ सटीक मेल करना चाहिए

- स्टेम व्यास: अधिकांश अनुप्रयोगों के लिए मानक 11/32" स्टेम काम करते हैं; समरस्त रेसिंग बिल्ड पर 5/16" स्टेम अतिरिक्त वजन बचाते हैं

- समग्र लंबाई: उचित स्थापित ऊंचाई और स्प्रिंग ज्यामिति के लिए महत्वपूर्ण

- टिप ज्यामिति: आपके रॉकर आर्म शैली और लैश एडजस्टर के साथ संगत होना चाहिए

अपने बिल्ड लक्ष्यों के अनुरूप SBC टाइटेनियम वाल्व का मेल करना

टाइटेनियम वाल्व sbc बिल्ड में स्विच करते समय वाल्व स्प्रिंग संगतता सबसे महत्वपूर्ण विचार है। भार में आई तीव्र कमी पूरे वाल्वट्रेन गतिकी समीकरण को बदल देती है। एक 100-ग्राम स्टेनलेस स्टील वाल्व को सही ढंग से नियंत्रित करने वाली स्प्रिंग, 58-ग्राम टाइटेनियम प्रतिस्थापन के साथ अत्यधिक आक्रामक हो सकती है।

यहीं पर कई बिल्डर महंगी गलतियाँ करते हैं। टाइटेनियम वाल्व पर अत्यधिक स्प्रिंग डालने से वाल्व स्टेम का घिसावट तेज़ होता है, वाल्व टिप पर तनाव बढ़ता है, और वाल्वट्रेन में अत्यधिक घर्षण और ऊष्मा पैदा करके वास्तव में प्रदर्शन में कमी आ सकती है। लक्ष्य यह होना चाहिए कि हल्के वाल्व को नियंत्रण के लिए वास्तव में जितनी स्प्रिंग दबाव की आवश्यकता है, उसके अनुरूप स्प्रिंग दबाव का चयन किया जाए, न कि मूल भारी वाल्व की आवश्यकता के अनुसार।

टाइटेनियम के साथ रिटेनर और लॉक की आवश्यकताओं में भी परिवर्तन होता है। मानक स्टील रिटेनर और लॉक, घर्षण और त्वरित घिसावट के कारण टाइटेनियम वाल्व स्टेम को क्षति पहुँचा सकते हैं। टाइटेनियम-अनुकूल रिटेनर, जो आमतौर पर विशेष लेपित उपकरण स्टील या स्वयं टाइटेनियम से बने होते हैं, वाल्व की रक्षा करते हैं जबकि उचित लॉक संलग्नता बनाए रखते हैं।

टाइटेनियम SBC अनुप्रयोगों के लिए स्प्रिंग दबाव दिशानिर्देश आमतौर पर इस प्रकार दिखाई देते हैं:

- सीट दबाव: स्टेनलेस स्टील वाल्व विनिर्देशों की तुलना में 15-20% कम करें

- खुला दबाव: अपने कैम प्रोफाइल और आरपीएम लक्ष्य के लिए पर्याप्त नियंत्रण बनाए रखें

- स्थापित ऊंचाई: उन टाइटेनियम रिटेनर के साथ सही ज्यामिति की पुष्टि करें जो स्टील से भिन्न हो सकते हैं

फायदे

- उच्च-आरपीएम SBC निर्माण के लिए महत्वपूर्ण वजन कमी, आमतौर पर प्रति वाल्व 40% से अधिक बचत

- सुधरी हुई वाल्वट्रेन गतिशीलता वाल्व फ्लोट से पहले उच्च आरपीएम क्षमता की अनुमति देती है

- कम वाल्व फ्लोट से उपयोगी पावरबैंड बढ़ता है और पिस्टन संपर्क से सुरक्षा मिलती है

- कम स्प्रिंग दबाव से कैमशाफ्ट और लिफ्टर के घिसावट में कमी आती है

- प्रोफेशनल SBC रेसिंग एप्लीकेशन में सिद्ध तकनीक

नुकसान

- टाइटेनियम-अनुकूल रिटेनर और लॉक्स की आवश्यकता होती है, जिससे कुल निवेश में वृद्धि होती है

- गुणवत्ता वाले स्टेनलेस स्टील विकल्पों की तुलना में अधिक प्रारंभिक निवेश की आवश्यकता होती है

- अतिसूक्ष्म घिसावट से बचने के लिए सटीक स्प्रिंग दबाव सेटअप की आवश्यकता होती है

- स्टेम स्ट्रेच और कोटिंग की स्थिति की जांच के लिए नियमित निरीक्षण की आवश्यकता होती है

- ऑप्टिमल लंबाई के लिए ब्रॉन्ज वाल्व गाइड्स की सिफारिश की जाती है

SBC टाइटेनियम वाल्व के लिए सर्वोत्तम एप्लीकेशन

उच्च-आरपीएम SBC रेसिंग बिल्ड टाइटेनियम के लिए आदर्श एप्लीकेशन हैं। ड्रैग रेसिंग स्मॉल ब्लॉक जो 8,000 आरपीएम से अधिक पर जाते हैं, रोड रेसिंग इंजन जो लंबे समय तक उच्च गति पर चलते हैं, और सर्कल ट्रैक मोटर्स जहां निरंतर वाल्व नियंत्रण फिनिशिंग स्थिति निर्धारित करता है, टाइटेनियम द्वारा प्रदान किए गए वजन कम करने के लाभों से बहुत लाभान्वित होते हैं।

एलएस इंजन प्रदर्शन अनुप्रयोगों ने तबीयत के परिपक्व होने के साथ टाइटेनियम वाल्व को अपनाया है। आधुनिक एलएस निर्माण जो 7,000+ आरपीएम को लक्षित करते हैं और उग्र कैम प्रोफ़ाइल हैं, उन्हें उपलब्ध हर वाल्वट्रेन लाभ की आवश्यकता होती है। उचित निकास वाल्व के साथ युग्मित टाइटेनियम इंटेक, इन इंजनों को आवश्यक नियंत्रण प्रदान करते हैं बिना ही ऑल-स्टेनलेस सेटअप के द्रव्यमान के भार के।

वजन के प्रति सजग सड़क प्रदर्शन निर्माण भी टाइटेनियम को उचित ठहरा सकते हैं, विशेष रूप से प्राकृतिक रूप से एस्पिरेटेड अनुप्रयोगों में। यदि आप एक सप्ताहांत के लिए कैन्यन कार्वर या ऑटोक्रॉस प्रतियोगी का निर्माण कर रहे हैं जहाँ हर प्रदर्शन लाभ मायने रखता है, तो टाइटेनियम इंटेक वाल्व वास्तविक लाभ प्रदान करते हैं। बस यह सुनिश्चित करें कि आपका निर्माण वास्तव में उन आरपीएम स्तर तक पहुँच रहा है जहाँ वजन बचत मापने योग्य सुधार में परिवर्तित होती है।

SBC इंजन के लिए प्लेटफॉर्म-विशिष्ट मानदंडों पर विचार करते हुए, अब व्यापक प्रश्न यह उठता है कि इन सभी वाल्व विकल्पों की तुलना आसन्न रूप से करने पर कैसे तुलना होती है। एक व्यापक तुलना यह स्पष्ट करने में मदद करती है कि कौन सी सामग्री और निर्माण दृष्टिकोण आपकी विशिष्ट बिल्ड आवश्यकताओं के अनुरूप है।

सामग्री और अनुप्रयोग के आधार पर पूर्ण फोर्ज्ड वाल्व तुलना

आपने व्यक्तिगत विश्लेषण देख लिए हैं। अब स्पष्टता का क्षण आ गया है: इन सभी फोर्ज्ड वाल्व विकल्पों की पास-पास रखकर तुलना करने पर कैसा परिणाम आता है? चाहे आप उच्च RPM के लिए टाइटेनियम पिस्टन और वाल्व संयोजन का आकलन कर रहे हों या अपने फोर्स्ड इंडक्शन बिल्ड के लिए विक्ट्री वाल्व समाधानों का मूल्यांकन कर रहे हों, यह व्यापक तुलना जटिलता को दूर करती है और क्रियान्वयन योग्य जानकारी प्रदान करती है।

इस खंड को अपने निर्णय मैट्रिक्स के रूप में सोचें। हमने सामग्री घनत्व से लेकर विफलता मोड तक सब कुछ सरल प्रारूप में संक्षेपित किया है, जो आपकी विशिष्ट निर्माण आवश्यकताओं को इष्टतम वाल्व समाधान से मिलाने में सहायता करता है। अनुमान लगाने की आवश्यकता नहीं। ना अधिक-इंजीनियरिंग और ना ही कम-विनिर्देश। बस स्पष्ट, डेटा-आधारित मार्गदर्शन।

एक नज़र में सामग्री गुणों की तुलना

टाइटेनियम और स्टील से बने फोर्ज्ड वाल्व की तुलना इनकोनेल और सोडियम-युक्त डिज़ाइन जैसे विशेष विकल्पों के साथ करने पर गुणों में अंतर स्पष्ट रूप से स्पष्ट हो जाता है। प्रत्येक सामग्री अपने विशिष्ट लाभ और व्यापार-ऑफ लाती है जो यह निर्धारित करते हैं कि वह कहाँ उत्कृष्ट है और कहाँ असफल।

निम्नलिखित तालिका सूचित वाल्व चयन के लिए आवश्यक महत्वपूर्ण विनिर्देशों को समेटती है:

| सामग्री प्रकार | वजन (सापेक्ष) | गर्मी का प्रतिरोध | सर्वोत्तम अनुप्रयोग | मूल्य वर्ग | फोर्जिंग गुणवत्ता का महत्व |

|---|---|---|---|---|---|

| शाओयी प्रिसिजन हॉट-फोर्ज्ड (स्टील/टाइटेनियम) | मिश्र धातु के आधार पर भिन्न | उत्कृष्ट (सामग्री पर निर्भर) | OEM उत्पादन, रेसिंग टीम, उच्च-मात्रा अनुप्रयोग | आयत पर प्रतिस्पर्धी | महत्वपूर्ण - आईएटीएफ 16949 प्रमाणित प्रक्रिया अखंडता सुनिश्चित करती है |

| टाइटेनियम (Ti-6Al-4V) | सबसे हल्का (~इस्पात का 58%) | मध्यम (लगभग ~600°C/1,100°F तक) | उच्च आरपीएम प्राकृतिक रूप से एस्पिरेटेड, इंटेक साइड एप्लीकेशन | उच्च ($$$) | महत्वपूर्ण - दानों की संरचना संरेखण थकान जीवन निर्धारित करता है |

| स्टेनलेस स्टील (EV8, 21-4N) | आधार रेखा (100%) | अच्छा से उत्कृष्ट (लगभग ~1,500°F तक) | सामान्य प्रदर्शन, सड़क/स्ट्रिप, अधिकांश एग्जॉस्ट एप्लीकेशन | कम-मध्यम ($-$$) | महत्वपूर्ण - टिकाऊपन और गर्मी प्रतिरोध को प्रभावित करता है |

| इनकॉनेल (निकल-क्रोमियम सुपरमिश्र धातु) | सबसे भारी (~इस्पात का 110%) | असाधारण (2,000°F/1,093°C तक) | फोर्स्ड इंडक्शन एग्जॉस्ट, टर्बो/सुपरचार्ज्ड बिल्ड्स | बहुत अधिक ($$$$) | अत्यंत महत्वपूर्ण - सुपरमिश्र धातु फोर्जिंग के लिए सटीक तापमान नियंत्रण की आवश्यकता होती है |

| सोडियम-युक्त स्टेनलेस | भारी (खोखला लेकिन सघन) | उत्कृष्ट (सक्रिय शीतलन) | उच्च ऊष्मा बजट वाले निर्माण, सहनशीलता अनुप्रयोग | मध्यम ($$) | महत्वपूर्ण - खोखले निर्माण के लिए सटीक निर्माण की आवश्यकता होती है |

ध्यान दें कि शाओयी की प्रमाणित सटीक फोर्जिंग गुणवत्ता मापदंड के रूप में शीर्ष पर कैसे है। जब आप बड़ी मात्रा में वाल्व खरीद रहे हों, तो IATF 16949 प्रमाणन यह सुनिश्चित करता है कि सुविधा से निकलने वाला प्रत्येक घटक समान विनिर्देशों को पूरा करता है। जब आप एक सीज़न में कई इंजन बना रहे हों या एक रेसिंग टीम को आपूर्ति कर रहे हों, तो यह स्थिरता बहुत महत्वपूर्ण होती है।

घनत्व में अंतर को विशेष ध्यान देने की आवश्यकता है। सामग्री के गुण अनुसंधान के अनुसार, टाइटेनियम लगभग 4.5 ग्राम/सेमी³ पर चलता है, जबकि स्टेनलेस स्टील लगभग 7.8 ग्राम/सेमी³ और इनकोनेल 8.4-8.7 ग्राम/सेमी³ पर होता है। ये संख्याएँ सीधे उन वाल्वट्रेन गतिशीलता में बदल जाती हैं जो आपके इंजन की आरपीएम क्षमता और विश्वसनीयता निर्धारित करती हैं।

अनुप्रयोग प्रकार के अनुसार चयन करना

सामग्री के गुण केवल आधी कहानी बताते हैं। आपके विशिष्ट अनुप्रयोग निर्धारित करता है कि कौन से व्यवहारिक समाधान मायने रखते हैं और कौन से आप सुरक्षित रूप से अनदेखे कर सकते हैं। एक प्राकृतिक रूप से एस्पिरेटेड ड्रैग मोटर के वाल्व आवश्यकताओं की मूलभूत रूप से अलग आवश्यकताएं होती हैं जो टर्बोचार्जित एंड्यूरेंस रेसर के लिए होती हैं, भले ही दोनों अधिकतम प्रदर्शन की खोज में हों।

अपने विकल्पों को संकीर्ण करने के लिए इस अनुप्रयोग-मेल अनुशंसा तालिका का उपयोग करें:

| आवेदन प्रकार | अनुशंसित इनटेक वाल्व | अनुशंसित एग्जॉस्ट वाल्व | मुख्य बातें |

|---|---|---|---|

| प्राकृतिक रूप से एस्पिरेटेड उच्च-आरपीएम | टाइटेनियम (Ferrea या तदनुरूपि) | टाइटेनियम या उच्च गुणवत्ता स्टेनलेस | वजन कमीकरण महत्वपूर्ण है; कुछ मामलों में कम एग्जॉस्ट तापमान टाइटेनियम एग्जॉस्ट की अनुमति देते हैं |

| बलपूर्ति (टर्बो/सुपरचार्जित) | टाइटेनियम | इन्कोनेल | संयोजक दृष्टिकोण इनटेक पर वजन बचत प्राप्त करता है; इनकॉनेल चरम एग्जॉस्ट ऊष्मा को संभालता है |

| स्ट्रीट/स्ट्रिप ड्यूल-पर्पस | गुणवत्ता स्टेनलेस या सोडियम-भरा | सोडियम-भरा या स्टेनलेस | अधिकांश स्ट्रीट उपयोग के लिए टाइटेनियम अतिरंजक है; टिकाऊपन, ऊष्मा प्रबंधन और लागत का संतुलन |

| एंड्योरेंस रेसिंग | सोडियम-युक्त स्टेनलेस | इन्कोनेल या सोडियम-भरा | लंबी दूरी तक रेसिंग के दौरान वाल्व जीवन को बढ़ाते हुए लंबाई का वजन से प्रभुत्व |

| बजट प्रदर्शन | गुणवत्ता आघातित स्टेनलेस | गुणवत्ता आघातित स्टेनलेस | सुलभ मूल्य बिंदुओं पर सिद्ध विरासत; उचित आघात गुणवत्ता अभी भी आवश्यक |

बलपूर्ति सिफारिशों में दिखाई देने वाला संकर दृष्टिकोण वास्तविक-दुनिया पेशेवर इंजन निर्माण अभ्यास को दर्शाता है। टाइटेनियम इनटेक वाल्व 42% वजन कमी को पकड़ते हैं जहां तापीय स्थितियां अनुमति देती हैं, जबकि इन्कोनेल निकास वाल्व उच्च तापमान को संभालते हैं जो लंबे समय तक टाइटेनियम को कमजोर कर देंगे।

विफलता के तरीके और सामग्री के अनुसार चेतावनी संकेत

यह समझना कि प्रत्येक वाल्व सामग्री कैसे विफल होती है, आपको गंभीर क्षति होने से पहले समस्याओं को पकड़ने में मदद करता है। अलग-अलग सामग्री विशिष्ट विफलता पैटर्न दर्शाती हैं जिन्हें अनुभवी निर्माता निरीक्षण के दौरान पहचानना सीखते हैं।

टाइटेनियम वाल्व विफलता के तरीके

टाइटेनियम की अनुचित स्प्रिंग दबाव के प्रति संवेदनशीलता इसके सबसे आम विफलता मार्ग को उत्पन्न करती है। अधिक स्प्रिंग युक्त टाइटेनियम वाल्वों को त्वरित स्टेम घिसावट, टिप क्षति और कोटिंग क्षरण का सामना करना पड़ता है। इन चेतावनी संकेतों पर ध्यान दें:

- स्टेम का खिंचाव: प्रत्येक निरीक्षण के दौरान वाल्व की कुल लंबाई मापें; लंबाई में वृद्धि थकान के जमा होने का संकेत देती है

- कोटिंग का क्षरण: क्रोमियम नाइट्राइड कोटिंग का दृश्यमान क्षरण गालिंग के लिए कच्चे टाइटेनियम को उजागर करता है

- टिप का मशरूमनुमा विस्तार: रॉकर संपर्क बिंदु पर विरूपण अत्यधिक वाल्वट्रेन तनाव का संकेत देता है

- मार्गदर्शक धारण प्रतिरूप: कांस्य मार्गदर्शकों में असामान्य धारण कोटिंग विफलता या अनुचित स्पष्टता का संकेत हो सकता है

जब निकास तापमान अपनी ऊष्मीय सीमाओं से अधिक हो जाता है तो टाइटेनियम भी संघर्ष करता है। लगातार लगभग 1,100°F से अधिक तापमान के संपर्क में रहने पर रंग बदलना, मुलायम होना और अंततः संरचनात्मक विफलता होती है।

स्टील वाल्व विफलता के प्रकार

स्टेनलेस स्टील वाल्व मुख्य रूप से ऊष्मा-संबंधित तंत्रों के कारण विफल होते हैं। ऑटोमोटिव तकनीकी संसाधनों के अनुसार, जला हुआ वाल्व एक ऐसा वाल्व होता है जो अत्यधिक तापमान से क्षतिग्रस्त हो गया होता है। अत्यधिक ऊष्मा अक्सर वाल्व के किनारों को जला देती है, या वाल्व में थर्मल शॉक आ सकता है जिससे उसका एक हिस्सा दरार या टूटकर अलग हो सकता है।

सामान्य स्टील वाल्व चेतावनी संकेत इस प्रकार हैं:

- मार्जिन क्षरण: वाल्व के सामने का पतला किनारा पहन-पहनकर घिस जाता है, जिससे सीलिंग में समस्या उत्पन्न होती है

- सीट रिसेशन: बार-बार थर्मल साइकिलिंग के कारण वाल्व सीट इंटरफेस पहन-पहनकर घिस जाता है, जिससे स्थापित ऊंचाई प्रभावित होती है

- कार्बन जमाव: वाल्व फेस या स्टेम पर जमा जलने के मुद्दे के संकेत करता है जो घर्षण को तेजी से बढ़ा देता है

- संपीडन की क्षति: जले वाल्व खराब सिलेंडर सीलिंग पैदा करते हैं, जिसे संपीडन या लीक-डाउन परीक्षण के माध्यम से पता लगाया जा सकता है

वाल्व या सिलेंडर हेड में अत्यधिक ऊष्मा पैदा करने वाली कोई भी समस्या वाल्व के जलने का कारण बन सकती है। सामान्य कारणों में अनुचित वाल्व सीटिंग, शीतलन प्रणाली की समस्याएं, विस्फोटन, लीन वायु-ईंधन मिश्रण और प्री-इग्निशन शामिल हैं।

इन्कोनेल वाल्व पर विचार

इन्कोनेल डिज़ाइन एन्वेल के भीतर ऊष्मा के अधीन होने से शायद ही कभी विफल होता है। इसकी प्राथमिक सीमा वाल्वट्रेन गतिकी पर भार के प्रभाव में वजन की कमी के कारण होती है:

- उच्च आरपीएम पर वाल्व फ्लोट: अतिरिक्त द्रव्यमान को नियंत्रण में रखने के लिए कठोर स्प्रिंग की आवश्यकता होती है, जो वाल्वट्रेन भर में घर्षण और घर्षण वृद्धि करता है

- बढ़ी हुई कैमशाफ्ट और लिफ्टर लोडिंग: भारी वाल्व हल्के विकल्पों की तुलना में अन्य वाल्वट्रेन घटकों पर अधिक दबाव डालते हैं

- स्प्रिंग थकान: उच्च आवश्यक स्प्रिंग दबाव स्प्रिंग थकान को तेज करते हैं, जिसके कारण अधिक बार प्रतिस्थापन की आवश्यकता हो सकती है

उन प्राकृतिक रूप से एस्पिरेटेड अनुप्रयोगों के लिए जहां निकास तापमान मध्यम बना रहता है, इन्कोनेल का वजन समानुपातिक लाभ प्रदान किए बिना एक दोष बन जाता है। इस सामग्री का उपयोग उन अनुप्रयोगों के लिए सुरक्षित रखें जो वास्तविकता में इसकी चरम ऊष्मा सहनशीलता की आवश्यकता रखते हैं।

सभी सामग्रियों के लिए गुणवत्ता मापदंड

चाहे आप कौन सी सामग्री का चयन करें, वाल्व की प्रदर्शन और दीर्घायु को मूल रूप से उसकी फोर्जिंग गुणवत्ता निर्धारित करती है। प्रीमियम मिश्र धातुओं को यदि उचित फोर्जिंग प्रक्रिया से नहीं गुजारा जाता है, तो उचित रूप से फोर्ज की गई मानक सामग्रियों की तुलना में खराब परिणाम देते हैं।

जब भी आप किसी फोर्ज किए गए वाल्व आपूर्तिकर्ता का मापन करें, तो इन गुणवत्ता संकेतकों की खोज करें:

- दाने संरचना प्रलेखन: विश्वसनीय निर्माता धातुकर्मीय आंकड़े प्रदान कर सकते हैं जो उचित दाने संरेखण की पुष्टि करते हैं

- स्थिर आयामी सहिष्णुता: बैच-से-बैच सामंजस्य नियंत्रित विनिर्माण प्रक्रियाओं को दर्शाता है

- प्रमाणन दस्तावेज़: IATF 16949 या तुल्य गुणवत्ता प्रबंधन प्रमाणन प्रणालीगत प्रक्रिया नियंत्रण को मान्यता देता है

- अनुरेखण क्षमताः घटकों को विशिष्ट सामग्री लॉट और उत्पादन चक्र तक ट्रेस करने की क्षमता

आपके वाल्वट्रेन असेंबली में प्रो बोल्ट फास्टनर और रेसटेक टाइटेनियम बोल्ट जैसे घटकों को वाल्व के समान गुणवत्ता जाँच की आवश्यकता होती है। पूरी प्रणाली एक साथ काम करती है, और कहीं भी कमजोर कड़ी होने से समग्र विश्वसनीयता कमजोर हो जाती है।

सामग्री गुण, अनुप्रयोग मिलान और विफलता मोड अब एक साथ समेट लिए गए हैं, अंतिम कदम इस जानकारी को आपके निर्माण के लिए विशिष्ट सिफारिशों में बदलना है। आगे दिया गया निष्कर्ष हमने जो कुछ भी जांचा है उसके आधार पर श्रेणीबद्ध मार्गदर्शन प्रदान करता है।

आपके फोर्ज्ड वाल्व चयन के लिए अंतिम सिफारिशें

आपने सामग्री विज्ञान को समझ लिया है, अनुप्रयोग-विशिष्ट सूक्ष्मताओं का परीक्षण किया है, और विफलता मोड की समीक्षा की है। अब वह क्षण आ गया है जहाँ उस सभी ज्ञान को क्रियान्वयनीय निर्णयों में स्थापित किया जाता है। चाहे आप एकल निर्माण के लिए वाल्व निर्दिष्ट कर रहे हों या पूरे रेसिंग कार्यक्रम के लिए घटकों की आपूर्ति कर रहे हों, ये श्रेणीबद्ध सिफारिशें जटिलता को काटते हुए आपको सही समाधान की ओर ले जाती हैं।

टाइटेनियम बनाम स्टील फोर्ज्ड वाल्व के बीच कोई सार्वभौमिक विजेता नहीं है। बजाय इसके, इष्टतम चयन पूर्णतः आपके विशिष्ट अनुप्रयोग, बजट बाधाओं और प्रदर्शन प्राथमिकताओं पर निर्भर करता है। आइए आज आप पर कार्य कर सकें ऐसे स्पष्ट मार्गदर्शन में सभी कवर किए गए विषयों का अनुवाद करें।

प्रत्येक निर्माण प्रकार के लिए हमारी शीर्ष चयन

सामग्री गुणों, निर्माण गुणवत्ता, तापीय सीमाओं और विविध अनुप्रयोगों में वास्तविक दुनिया के प्रदर्शन का मापदंड करने के बाद, यहाँ विशिष्ट उपयोग-केस के लिए विकल्पों की श्रेणी है:

-

प्रमाणित गुणवत्ता और आयतन उत्पादन के लिए: शाओयी प्रिसिजन हॉट-फोर्ज्ड वाल्व

जब सैकड़ों या हजारों घटकों में एकरूपता अलग-अलग टुकड़ों की गुणवत्ता के बराबर महत्व रखती हो, तो IATF 16949 प्रमाणन अनिवार्य हो जाता है। प्रति मौसम कई इंजन बनाने वाली रेसिंग टीमें, सत्यापित आपूर्ति श्रृंखलाओं की आवश्यकता वाले ऑटोमोटिव निर्माता और निरंतर वाल्व आवश्यकता वाली प्रदर्शन दुकानें शाओयी की त्वरित प्रोटोटाइपिंग क्षमता और उच्च मात्रा उत्पादन एकरूपता के संयोजन से लाभान्वित होती हैं। उनकी सटीक गर्म फोर्जिंग धातु के अंतर्निहित संरचना को संरेखित करती है जो थकान जीवन निर्धारित करती है, जबकि निंगबो बंदरगाह के निकट स्थिति वैश्विक लॉजिस्टिक्स को कुशल बनाती है। -

उच्च आरपीएम प्राकृतिक रूप से एस्पिरेटेड निर्माण के लिए: फेरिया टाइटेनियम

जब आपका इंजन नियमित रूप से 7,500 RPM से अधिक की सीमा पार कर जाता है और वाल्वट्रेन के हर ग्राम द्रव्यमान से प्रदर्शन प्रभावित होता है, तो फेरिया के क्रोमियम नाइट्राइड-लेपित टाइटेनियम वाल्व सिद्ध परिणाम प्रदान करते हैं। 42% भार में कमी सीधे तौर पर वाल्व फ्लोट के जोखिम में कमी, तेज वाल्व त्वरण और बिना नियंत्रण खोए अधिक आक्रामक कैम प्रोफाइल चलाने की क्षमता में अनुवादित होती है। -

बलपूर्वक निर्वहन निकास अनुप्रयोगों के लिए: इनकॉनेल

टर्बोचार्ज्ड और सुपरचार्ज्ड निर्माण जो 1,500°F से अधिक निकास तापमान उत्पन्न करते हैं, वे इनकॉनेल की असाधारण ताप सहिष्णुता की मांग करते हैं। जहां ऊष्मा सीमक नहीं है, वहां भार में बचत प्राप्त करने के लिए टाइटेनियम इनटेक के साथ इनकॉनेल निकास वाल्व को जोड़ें, जबकि जहां तापमान शिखर पर होता है, वहां टिकाऊपन बनाए रखें। -

बजट-संज्ञान में ऊष्मा प्रबंधन के लिए: सोडियम-युक्त स्टेनलेस

सोडियम भरे वाल्व के लिए सक्रिय थर्मल ट्रांसफर तकनीक, किफायती कीमतों पर उपलब्ध होने के कारण सड़क/स्ट्रिप बिल्ड, मामूली बलपूर्त एप्लीकेशन और उस स्थिति में जहां अंतिम वजन अनुकूलन से अधिक विश्वसनीयता मायने रखती है, एक स्मार्ट विकल्प बन जाती है। सिद्ध ओइम पदवी दीर्घकालिक स्थायित्व में विश्वास प्रदान करती है। -

एसबीसी-विशिष्ट बिल्ड के लिए: एप्लीकेशन-मैच्ड टाइटेनियम

स्मॉल ब्लॉक चेवी और एलएस-परिवार के इंजन फैक्टरी आरपीएम सीमा से आगे बढ़ने पर टाइटेनियम इनटेक वाल्व के प्रति अत्युत्तम प्रतिक्रिया देते हैं। अपने विशिष्ट हेड और कैम कॉम्बिनेशन के अनुरूप वाल्व व्यास, स्टेम आकार और रिटेनर संगतता का मापदंड बनाएं ताकि उत्तम परिणाम मिल सकें।

प्रीमियम वाल्व सामग्री में निवेश करने का समय

जब विशिष्ट प्रदर्शन सीमाएँ चित्र में आती हैं, तो प्रीमियम वाल्व सामग्री अपनी लागत को उचित ठहराती हैं। इंजन बिल्डर मैगज़ीन के उद्योग विशेषज्ञों के अनुसार, टाइटेनियम वाल्व के लिए एक सामान्य नियम यह है कि जब एक इंजन नियमित रूप से 7,000 RPM को पार कर जाता है। ऐसे समय में हल्के वजन के लाभ लागत और आयु के व्यापार-ऑफ़ पर भारी पड़ते हैं।

RPM लक्ष्यों से आगे, निम्नलिखित स्थितियों में प्रीमियम सामग्री पर विचार करें:

- जब आपकी कैम प्रोफ़ाइल पारंपरिक वाल्व नियंत्रण के किनारे तक वाल्वट्रेन गतिशीलता को धकेल दे

- जब प्रतिस्पर्धा नियम वाल्व सामग्री को प्रतिबंधित नहीं करते और हर लाभ मायने रखता है

- जब बलपूर्वित इंडक्शन ऐसे निर्गम तापमान पैदा करता है जो मानक स्टेनलेस से विश्वसनीय रूप से संभाल नहीं किया जा सकता

- जब इंजन विफलता की लागत उपयुक्त वाल्व सामग्री के प्रीमियम से अधिक हो

टाइटेनियम का उपयोग न करें तब

यह जानना कि टाइटेनियम के उपयोग से कब अर्थ है, केवल आधी समस्या है। इसके समान महत्वपूर्ण यह पहचानना है कि किन परिदृश्यों में टाइटेनियम बेकार धन या, बदतर, विषमता का जोखिम दर्शाता है:

- कम RPM अनुप्रयोग: 6,500 RPM से अधिक शायद ही पहुँचने वाले इंजन उस प्रकार की वाल्वट्रेन गतिशीलता को उत्पन्न नहीं करते जहाँ टाइटेनियम के भार में कमी का मापनीय लाभ हो। इन परिस्थितियों को लागत के एक छोटे अंश पर गुणवत्तापूर्ण स्टेनलेस स्टील विश्वसनीय ढंग से संभाल लेता है।

- उचित ठंडा न होने के साथ चरम बूस्ट: भारी टर्बोचार्ज्ड गैसोलीन अनुप्रयोगों में टाइटेनियम निकास वाल्व उनकी सुरक्षित संचालन सीमा से परे के तापमान का सामना करते हैं। 1,100°F से ऊपर जाने पर सामग्री तेजी से अपनी मजबूती खो देती है, जिससे विफलता का अस्वीकार्य जोखिम उत्पन्न होता है।

- बजट बिल्ड जहाँ स्टेनलेस पर्याप्त रूप से कार्य करता है: यदि आपका बिल्ड ऐसी सीमाओं को नहीं धकेलता जो विदेशी सामग्री की मांग करती हों, तो टाइटेनियम में निवेश उन अन्य क्षेत्रों से संसाधनों को विचलित करता है जो अधिक मापनीय सुधार प्रदान कर सकते हैं।

- लंबित सेवा अंतराल की आवश्यकता वाले अनुप्रयोग: टाइटेनियम को स्टेनलेस की तुलना में अधिक बार निरीक्षण और जल्दी प्रतिस्थापन की आवश्यकता होती है। यदि आपका इंजन टूटने के बीच लंबी अवधि तक चलता है, तो रखरखाव का बोझ आपके कार्यक्रम में फिट नहीं बैठ सकता।

अंतिम निष्कर्ष: सब कुछ निर्धारित करती है फोर्जिंग गुणवत्ता

यह सच्चाई है जो उस सामग्री के चयन के बावजूद लागू होती है: निर्माण की परिशुद्धता और फोर्जिंग की गुणवत्ता अंततः वाल्व के प्रदर्शन और दीर्घायुत्व को निर्धारित करती है। एक खराब गुणवत्ता वाले निर्माता द्वारा बनाया गया टाइटेनियम वाल्व, एक गुणवत्ता पर केंद्रित आपूर्तिकर्ता द्वारा ठीक से फोर्ज किए गए स्टेनलेस वाल्व से पहले विफल हो जाएगा।

जोरदार प्रक्रिया मूल रूप से धातु की आंतरिक संरचना को परिवर्तित कर देती है। क्योंकि निर्माण अनुसंधान की पुष्टि करता है , फोर्जिंग सामग्री की दानेदार संरचना को बदल देती है, जिससे यह तनाव और थकान के प्रति मजबूत और अधिक लचीली हो जाती है। यह बढ़ी हुई शक्ति दानेदार संरचना को संपीड़ित और संरेखित करने से आती है, जिससे उच्च तनाव वाले घटकों के लिए फोर्ज किए गए भागों को उत्कृष्ट स्थायित्व प्राप्त होता है।

वाल्व खरीदते समय, उन आपूर्तिकर्ताओं को प्राथमिकता दें जो प्रदर्शित कर सकें:

- तृतीय-पक्ष प्रमाणन के साथ दस्तावेजीकृत गुणवत्ता प्रबंधन प्रणाली

- बैच से बैच तक निरंतर आयामी सहिष्णुता

- उचित दानेदार संरचना के धातुकर्मीय सत्यापन

- आपके अनुप्रयोग के लिए वाल्व विनिर्देशों को मिलाने के लिए इंजीनियरिंग समर्थन

उच्च मात्रा में खरीदारी करने वालों, रेसिंग टीमों और उन निर्माताओं के लिए जो वैश्विक स्तर पर अनुपालन योग्य घटकों की आवश्यकता होती है, शाओयी जैसे एक IATF 16949-प्रमाणित सटीक फोर्जिंग विशेषज्ञ के साथ साझेदारी करने से गुणवत्ता की गारंटी मिलती है जो आपके इंजनों और आपकी प्रतिष्ठा दोनों की रक्षा करती है। उनकी त्वरित प्रोटोटाइपिंग क्षमता विकास के समय सीमा को तेज कर देती है, जबकि बड़े पैमाने पर उत्पादन की निरंतरता यह सुनिश्चित करती है कि हर वाल्व एक जैसा प्रदर्शन करे।

चाहे आप अंततः वजन के लाभ के लिए टाइटेनियम का चयन करें, चरम गर्मी सहनशीलता के लिए इनकॉनेल, सक्रिय शीतलन के लिए सोडियम-युक्त स्टेनलेस या सिद्ध विश्वसनीयता के लिए गुणवत्तापूर्ण फोर्ज्ड स्टेनलेस, आपके वाल्वों को बनाने वाली फोर्जिंग प्रक्रिया यह निर्धारित करती है कि दबाव के तहत वे कितनी अच्छी तरह से प्रदर्शन करेंगे। गुणवत्तापूर्ण निर्माण में निवेश करें, अपने विशिष्ट अनुप्रयोग के अनुसार सामग्री का मिलान करें, और आपका वाल्व चयन आपके निर्माण लक्ष्यों की मील दर मील और चक्कर दर चक्कर विश्वसनीय रूप से सेवा करेगा।

टाइटेनियम और स्टील फोर्ज्ड वाल्व के बारे में अक्सर पूछे जाने वाले प्रश्न

1. क्या टाइटेनियम वाल्व स्टील से बेहतर होते हैं?

यह आपके अनुप्रयोग पर निर्भर करता है। टाइटेनियम वाल्व स्टेनलेस स्टील की तुलना में लगभग 42% भार कमी प्रदान करते हैं, जिससे उन्हें 7,000 आरपीएम से अधिक की उच्च-आरपीएम प्राकृतिक रूप से एस्पिरेटेड बिल्ड के लिए आदर्श बनाता है, जहाँ वाल्वट्रेन जड़ता में कमी वाल्व फ्लोट को रोकती है। हालांकि, स्टेनलेस स्टील के वाल्व सड़क प्रदर्शन और बलपूर्वक प्रेरण निकास अनुप्रयोगों के लिए उत्कृष्ट ऊष्मा प्रतिरोध और टिकाऊपन प्रदान करते हैं। टाइटेनियम 1,100°F से ऊपर कमजोर हो जाता है, जबकि गुणवत्तापूर्ण स्टेनलेस 1,500°F तक सहन कर सकता है। अधिकांश सड़क इंजनों के लिए, स्टेनलेस स्टील कम लागत पर सिद्ध विश्वसनीयता प्रदान करता है, जबकि वजन में बचत प्रतिस्पर्धी लाभ में बदल जाती है जहाँ टाइटेनियम श्रेष्ठ होता है।

टाइटेनियम वाल्व के क्या नुकसान हैं?

टाइटेनियम वाल्व कई तरह के समझौतों के साथ आते हैं। वे स्टेनलेस स्टील विकल्पों की तुलना में काफी महंगे होते हैं और स्टेम क्षति को रोकने के लिए टाइटेनियम-अनुकूल रिटेनर और लॉक्स की आवश्यकता होती है। लगभग 600°C (1,100°F) से अधिक तापमान पर टाइटेनियम की शक्ति कम हो जाती है, जिससे इसे भारी टर्बोचार्ज्ड अनुप्रयोगों में एग्जॉस्ट वाल्व के लिए अनुपयुक्त बनाता है। इन्हें वाल्व स्प्रिंग दबाव के साथ सावधानीपूर्वक मिलान की आवश्यकता होती है, क्योंकि अत्यधिक स्प्रिंग दबाव स्टेम के घिसावट और कोटिंग के क्षरण को तेज करता है। स्टेम के खिंचाव और कोटिंग की स्थिति का नियमित निरीक्षण आवश्यक है, और अधिकतम लंबावधि के लिए कांस्य वाल्व गाइड की अनुशंसा की जाती है। ये रखरखाव आवश्यकताएं उन इंजनों के लिए उपयुक्त नहीं हो सकती हैं जिनमें विस्तारित सेवा अंतराल होते हैं।

3. टाइटेनियम वाल्व कितने समय तक चलते हैं?

उचित रखरखाव के साथ, टाइटेनियम वाल्व दो से तीन रेसिंग सीज़न या उससे अधिक समय तक चल सकते हैं। इसकी लंबी आयु ताज़ा तेल, उचित शीतलन, सही वाल्व समायोजन और उपयुक्त स्प्रिंग दबाव बनाए रखने पर निर्भर करती है। टाइटेनियम वाल्व को स्टेम के खिंचाव और क्रोमियम नाइट्राइड कोटिंग के क्षरण की जाँच के लिए नियमित निरीक्षण की आवश्यकता होती है। स्टेनलेस स्टील वाल्व के विपरीत, जो सड़क उपयोग में अक्सर अनिश्चित काल तक चल सकते हैं, टाइटेनियम के लिए अधिक बार डिसएसेंबलिंग और जल्द बदलाव की आवश्यकता होती है। नियमित इंजन निरीक्षण वाले रेसिंग उपयोग में, यह मौजूदा रखरखाव प्रोटोकॉल में स्वाभाविक रूप से फिट बैठता है।

4. इंजन वाल्व के लिए सबसे अच्छी सामग्री क्या है?

सबसे अच्छा वाल्व सामग्री आपके निर्माण लक्ष्यों पर पूर्णतया निर्भर करती है। अधिकांश सड़क इंजनों के लिए, गुणवत्तापूर्ण स्टेनलेस स्टील उपलब्ध मूल्यों पर आदर्श टिकाऊपन और ऊष्मा प्रतिरोध प्रदान करता है। उच्च-आरपीएम प्राकृतिक रूप से एस्पिरेटेड रेसिंग बिल्ड में वजन कम करने के लिए टाइटेनियम इंटेक वाल्व का लाभ मिलता है। टर्बोचार्ज्ड और सुपरचार्ज्ड अनुप्रयोगों को अक्सर इनकॉनेल निकास वाल्व की आवश्यकता होती है, जो 2,000°F तक के तापमान का सामना कर सकते हैं। कई पेशेवर निर्माता संकर दृष्टिकोण का उपयोग करते हैं: टाइटेनियम इंटेक वाल्व को इनकॉनेल या स्टेनलेस निकास वाल्व के साथ जोड़ा जाता है। शाओयी जैसे IATF 16949-प्रमाणित निर्माता सामग्री के चयन के बावजूद निरंतर फोर्जिंग गुणवत्ता सुनिश्चित करते हैं।

5. क्या आप टर्बोचार्ज्ड इंजनों में टाइटेनियम निकास वाल्व का उपयोग कर सकते हैं?

टर्बोचार्ज्ड गैसोलीन इंजन के लिए आमतौर पर टाइटेनियम निकास वाल्व की सिफारिश नहीं की जाती है क्योंकि निकास गैस के तापमान अत्यधिक होते हैं। टर्बो अनुप्रयोग 1,500°F से अधिक निकास तापमान उत्पन्न कर सकते हैं, जो लगभग 1,100°F की टाइटेनियम की सुरक्षित संचालन सीमा से काफी अधिक है। हालाँकि, एक अपवाद है: मेथनॉल या अल्कोहल-आधारित ईंधन पर चलने वाले उच्च-स्तरीय रेस इंजन काफी कम निकास तापमान उत्पन्न करते हैं, जिससे आयाम और निकास दोनों पर टाइटेनियम के उपयोग की अनुमति मिलती है। गैसोलीन टर्बो निर्माण के लिए अनुशंसित दृष्टिकोण टाइटेनियम आयाम वाल्व के साथ-साथ इनकोनेल निकास वाल्व का उपयोग करना है, जहाँ तापमान अनुमति देता है वहाँ भार में बचत प्राप्त करना और जहाँ तापमान बढ़ता है वहाँ टिकाऊपन बनाए रखना।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —