ऑटोमोटिव रैपिड प्रोटोटाइपिंग के लिए आवश्यक आपूर्तिकर्ता चेकलिस्ट

ऑटोमोटिव रैपिड प्रोटोटाइपिंग के लिए आवश्यक आपूर्तिकर्ता चेकलिस्ट

संक्षिप्त में

ऑटोमोटिव त्वरित प्रोटोटाइपिंग के लिए एक व्यापक आपूर्तिकर्ता चेकलिस्ट को चार मुख्य क्षेत्रों का कठोरता से मूल्यांकन करना चाहिए: तकनीकी क्षमताएं, सामग्री विशेषज्ञता, गुणवत्ता नियंत्रण प्रणाली, और निर्माण के लिए डिज़ाइन (DFM) विश्लेषण। उद्योग मानकों के अनुपालन सुनिश्चित करने, जटिल ज्यामिति का प्रबंधन करने और एकल प्रोटोटाइप से उत्पादन-स्तरीय गुणवत्ता तक सफलतापूर्वक बढ़ाने के लिए ऑटोमोटिव क्षेत्र में सिद्ध अनुभव वाले साझेदार का चयन करना महत्वपूर्ण है।

आधारभूत मूल्यांकन मापदंड: तकनीकी क्षमताएं और सामग्री

संभावित त्वरित प्रोटोटाइपिंग आपूर्तिकर्ता का मूल्यांकन करने का पहला कदम उनकी आधारभूत क्षमताओं का गहन आकलन करना है। इसका अर्थ केवल मशीनों की सूची से आगे बढ़कर यह समझना है कि क्या उनकी तकनीक और सामग्री का सूचीकरण मोटर वाहन उद्योग की कठोर मांगों को पूरा कर सकता है। आपके प्रोटोटाइप की शुद्धता, टिकाऊपन और कार्यात्मक प्रदर्शन पर आपूर्तिकर्ता की तकनीकी दक्षता सीधे प्रभाव डालती है, जो सार्थक सत्यापन और परीक्षण के लिए आवश्यक है।

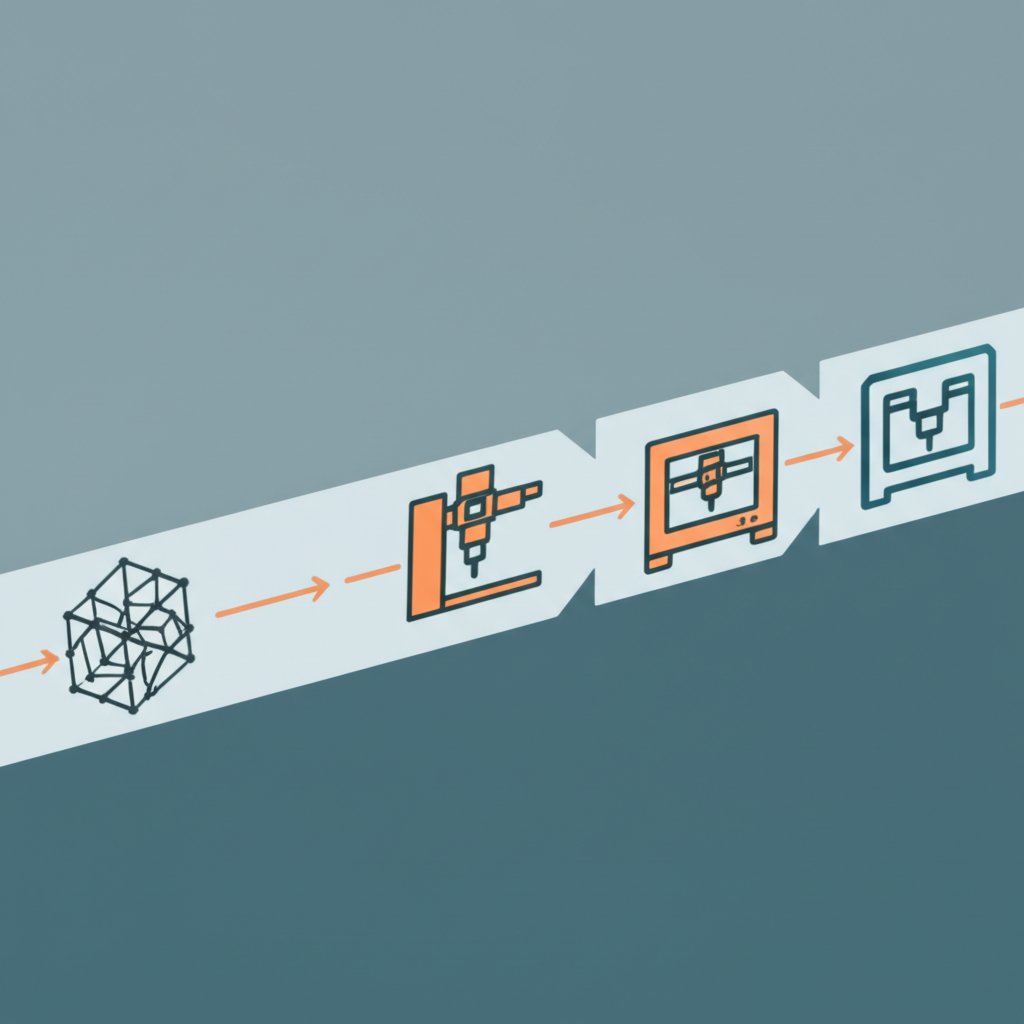

एक कुशल साझेदार को प्रोटोटाइपिंग की विविध तकनीकों की सीमा प्रदान करनी चाहिए। इससे यह सुनिश्चित होता है कि वे आपकी विशिष्ट आवश्यकताओं के लिए सर्वोत्तम प्रक्रिया की सिफारिश कर सकें, न कि अपनी सीमित क्षमताओं में आपके प्रोजेक्ट को जबरदस्ती फिट करें। Uidearp उच्च-सटीकता वाले धातु और प्लास्टिक के भागों के लिए सीएनसी मशीनिंग और स्टीरियोलिथोग्राफी (SLA) जैसी विभिन्न 3 डी प्रिंटिंग विधियों को ध्यान में रखना चाहिए, जो बारीक विवरण के लिए उपयुक्त है, कार्यात्मक भागों के लिए चयनात्मक लेजर सिंटरिंग (SLS), और प्रारंभिक अवधि की अवधारणाओं के लिए फ्यूज्ड डिपॉजिशन मॉडलिंग (FDM)। प्रत्येक तकनीक की गति, लागत, सामग्री गुण और सटीकता के संदर्भ में अलग-अलग लाभ हैं, इसलिए कई विकल्पों वाला आपूर्तिकर्ता अधिक उपयुक्त समाधान प्रदान कर सकता है।

उतना ही महत्वपूर्ण है आपूर्तिकर्ता का सामग्री चयन और विशेषज्ञता। उत्पादन-ग्रेड प्लास्टिक से लेकर विशिष्ट धातु मिश्र धातुओं तक, ऑटोमोटिव क्षेत्र सामग्री की एक विस्तृत श्रृंखला का उपयोग करता है। आपके चयनित आपूर्तिकर्ता के पास न केवल ये सामग्री उपलब्ध होनी चाहिए बल्कि आपके अनुप्रयोग के लिए सर्वोत्तम विकल्प पर सलाह देने की विशेषज्ञता भी होनी चाहिए, जिसमें तन्य ताकत, ऊष्मा प्रतिरोधकता और वजन जैसे कारकों पर विचार किया जाए। हल्कापन और संरचनात्मक अखंडता पर केंद्रित परियोजनाओं के लिए, एक विशेषज्ञ के साथ साझेदारी करना अमूल्य हो सकता है। उदाहरण के लिए, जब आपकी परियोजना में सटीक इंजीनियर घटकों की आवश्यकता हो, तो आप विचार कर सकते हैं एक विश्वस्त साझेदार जैसे शाओयी मेटल टेक्नोलॉजी से कस्टम एल्यूमीनियम एक्सट्रूज़न , जो प्रोटोटाइपिंग से लेकर उत्पादन तक एक सख्त IATF 16949 प्रमाणित गुणवत्ता प्रणाली के तहत एक-स्टॉप सेवा प्रदान करता है।

गुणवत्ता और उत्पादन क्षमता सुनिश्चित करना: DFM और QC मील के पत्थर

किसी भाग के भौतिक निर्माण से परे, एक शीर्ष-स्तरीय आपूर्तिकर्ता इस बात की गारंटी देकर मूल्य जोड़ता है कि डिज़ाइन उत्पादन के लिए अनुकूलित है और कठोर गुणवत्ता मानकों को पूरा करता है। यहीं पर निर्माण के लिए डिज़ाइन (DFM) और मजबूत गुणवत्ता नियंत्रण (QC) प्रक्रिया अनिवार्य मानदंड बन जाती है। इन क्षेत्रों की उपेक्षा करने से ऐसे प्रोटोटाइप बन सकते हैं जिनका आर्थिक रूप से बड़े पैमाने पर उत्पादन असंभव हो या वास्तविक परिस्थितियों में परीक्षण के दौरान विफल होने वाले भाग बन सकते हैं, जिससे गंभीर देरी और लागत अतिरिक्त खर्च हो सकता है।

निर्माण के लिए डिज़ाइन (DFM) एक महत्वपूर्ण प्रारंभिक चरण का विश्लेषण है जहां आपूर्तिकर्ता आपके डिज़ाइन की समीक्षा करके संभावित निर्माण चुनौतियों की पहचान करता है। एक प्रोटोटाइप चेकलिस्ट द्वारा रेखांकित किया गया है HLH Sheet Metal शुरुआत से ही DFM दिशानिर्देशों को शामिल करने से दरार, आयामी विस्थापन या अनावश्यक जटिलता जैसी समस्याओं को रोका जा सकता है जो लागत बढ़ा देती है। एक सक्रिय आपूर्तिकर्ता विनिर्माण में सुधार के लिए संशोधनों का सुझाव देते हुए DFM रिपोर्ट प्रदान करेगा, जैसे कि दीवार की मोटाई में बदलाव, ड्राफ्ट कोण को अनुकूलित करना या कार्य क्षमता को बरकरार रखते हुए ज्यामिति को सरल बनाना। यह सहयोगात्मक प्रतिक्रिया लूप एक वास्तविक विनिर्माण भागीदार की पहचान है, न कि केवल एक सेवा ब्यूरो।

एक संरचित गुणवत्ता नियंत्रण (QC) प्रक्रिया यह सुनिश्चित करने के लिए आवश्यक सत्यापन प्रदान करती है कि भाग आपकी सटीक विशिष्टताओं को पूरा करते हैं। इस प्रणाली में उत्पादन प्रक्रिया के दौरान कई जाँच बिंदुओं या मील के पत्थर शामिल होने चाहिए। मुख्य QC तत्वों में मिश्र धातु या बहुलक ग्रेड के सत्यापन के लिए आने वाली सामग्री का प्रमाणन, विचलन को जल्द से जल्द पकड़ने के लिए प्रक्रिया के दौरान निरीक्षण और शिपिंग से पहले अंतिम आयामी और कार्यात्मक लेखा-जोखा शामिल है। ऑटोमोटिव अनुप्रयोगों के लिए, इस प्रक्रिया को उद्गम सुनिश्चित करने और उद्योग मानकों के साथ अनुपालन के लिए बारीकी से दस्तावेजीकृत किया जाना चाहिए।

ऑटोमोटिव-विशिष्ट अनुपालन और उत्पादन तैयारी

वाहन उद्योग निर्माण में सबसे कठोर गुणवत्ता और अनुपालन मानकों के तहत काम करता है। एक सामान्य उद्देश्य वाली प्रोटोटाइपिंग दुकान के पास इन मांगों को पूरा करने के लिए आवश्यक अनुभव या प्रमाणन नहीं हो सकता है। इसलिए, वाहन क्षेत्र में एक आपूर्तिकर्ता के विशिष्ट अनुभव और एकल प्रोटोटाइप से उत्पादन-तैयार प्रक्रिया, जैसे प्रोडक्शन पार्ट अप्रूवल प्रोसेस (PPAP) तक पैमाने पर जाने की तैयारी का आकलन करना महत्वपूर्ण है।

वाहन आवश्यकताओं के प्रति आपूर्तिकर्ता की परिचितता एक महत्वपूर्ण लाभ है। अनुभवी साझेदार सटीक सहिष्णुता, सामग्री की ट्रेसेबिलिटी और वाहन OEMs द्वारा आवश्यक व्यापक दस्तावेजीकरण की आवश्यकता को समझते हैं। निर्माण चेकलिस्ट के एक अवलोकन के अनुसार फॉल्कनी , आपूर्ति श्रृंखला जोखिमों को कम करने और गुणवत्ता मानकों को बनाए रखने के लिए आपूर्तिकर्ता लेखा परीक्षण चेकलिस्ट एक महत्वपूर्ण प्रक्रिया है। उनके ऑटोमोटिव ग्राहकों के साथ अनुभव और IATF 16949 जैसे मानकों की समझ के बारे में पूछें, जो ऑटोमोटिव आपूर्तिकर्ताओं के लिए गुणवत्ता प्रबंधन प्रणालियों को नियंत्रित करता है। यह अनुभव सुनिश्चित करता है कि वे एक ही भाषा बोलते हैं और वाहनों में उपयोग किए जाने वाले घटकों के लिए आवश्यक कठोर मान्यकरण की अपेक्षा करते हैं।

इसके अलावा, आपूर्तिकर्ता की अपने प्रोजेक्ट के पूरे जीवनचक्र का समर्थन करने की क्षमता पर विचार करें। यद्यपि तत्काल आवश्यकता एक प्रोटोटाइप है, अंतिम लक्ष्य अक्सर कम-मात्रा या बड़े पैमाने पर उत्पादन होता है। एक आपूर्तिकर्ता जो इस अंतर को पाट सकता है, अपार मूल्य प्रदान करता है। वह प्रोटोटाइपिंग चरण का उपयोग उपकरणों को सुधारने, उत्पादन कार्यप्रवाह को अनुकूलित करने और पैमाने पर बढ़ने के समय सुगम संक्रमण के लिए आवश्यक दस्तावेज़ीकरण तैयार करने के लिए कर सकता है। यह दूरदृष्टि महंगी और समय लेने वाली प्रक्रिया को रोकती है जहां नए उत्पादन साझेदार को फिर से स्रोत और फिर से मान्य करना पड़ता है।

पूर्ण ऑटोमोटिव प्रोटोटाइपिंग आपूर्तिकर्ता चेकलिस्ट

सही साझेदार का व्यवस्थित रूप से मूल्यांकन और चयन करने के लिए, इस व्यापक चेकलिस्ट का उपयोग करें। यह मुख्य मापदंडों को क्रियान्वयन योग्य प्रश्नों में समेकित करता है, जो आपको हर संभावित आपूर्तिकर्ता का गहन और सुसंगत मूल्यांकन करने में सहायता करता है।

| मूल्यांकन मापदंड | आपूर्तिकर्ता से पूछे जाने वाले प्रमुख प्रश्न | ऑटोमोटिव में महत्व |

|---|---|---|

| तकनीकी क्षमताएं |

|

इस बात की गारंटी होती है कि आपूर्तिकर्ता कार्यात्मक परीक्षण के लिए आवश्यक परिशुद्धता, पूर्णता और यांत्रिक गुणों वाले भाग उत्पादित कर सकता है। |

| सामग्री विशेषज्ञता |

|

गर्मी, कंपन और रासायनिक तत्वों जैसी वास्तविक परिस्थितियों में प्रदर्शन की पुष्टि के लिए यह महत्वपूर्ण है। |

| विनिर्माण के लिए डिजाइन (DFM) |

|

उत्पादन लागत कम करता है, लीड टाइम को कम करता है, और टूलिंग बनाने से पहले महंगी डिज़ाइन त्रुटियों को रोकता है। |

| गुणवत्ता नियंत्रण एवं निरीक्षण |

|

यह सुनिश्चित करता है कि भाग सख्त आयामी और कार्यात्मक विनिर्देशों को पूरा करते हैं, जिससे सुरक्षा और विश्वसनीयता सुनिश्चित होती है। |

| ऑटोमोटिव अनुभव |

|

दस्तावेज़ीकरण, ट्रेसेबिलिटी और गुणवत्ता के लिए उद्योग के उच्च मानकों की समझ को इंगित करता है। |

| परियोजना प्रबंधन और समर्थन |

|

स्पष्ट संचार, सुझावों के प्रति तत्परता और लचीलापन सुनिश्चित करता है, जो त्वरित गति वाले विकास चक्रों के लिए महत्वपूर्ण हैं। |

| उत्पादन के लिए मापने योग्यता |

|

एक साझेदार जो मापने योग्य हो, उत्पादन के लिए नए आपूर्तिकर्ता को खोजने और योग्यता प्राप्त करने की आवश्यकता को खत्म करके समय और संसाधन बचाता है। |

अपने अंतिम आपूर्तिकर्ता का निर्णय लेना

एक ऑटोमोटिव प्रोजेक्ट के लिए त्वरित प्रोटोटाइपिंग आपूर्तिकर्ता का चयन एक रणनीतिक निर्णय है जो आपके पूरे उत्पाद विकास जीवनचक्र को प्रभावित करता है। जबकि तकनीकी विनिर्देश मूलभूत होते हैं, सही साझेदार निर्माण की संभवता, गुणवत्ता आश्वासन और उद्योग-विशिष्ट अनुपालन में अमूल्य विशेषज्ञता भी प्रदान करता है। अपने मूल्यांकन का मार्गदर्शन करने के लिए एक संरचित चेकलिस्ट का उपयोग करके, आप केवल उद्धरणों की तुलना से आगे बढ़ सकते हैं और इसके बजाय यह आंकलन कर सकते हैं कि आपूर्तिकर्ता आपकी इंजीनियरिंग टीम के वास्तविक विस्तार के रूप में कार्य करने की क्षमता रखता है। यह पद्धतिगत दृष्टिकोण यह सुनिश्चित करता है कि आप एक ऐसे साझेदार का चयन करें जो न केवल त्वरित उच्च गुणवत्ता वाले भाग प्रदान करे, बल्कि उत्पादन की ओर एक सुचारु, अधिक लागत प्रभावी मार्ग में योगदान भी दे।

अक्सर पूछे जाने वाले प्रश्न

1. एक ऑटोमोटिव प्रोटोटाइप के लिए उचित टर्नअराउंड समय क्या है?

भाग की जटिलता, चुनी गई तकनीक और सामग्री की उपलब्धता के आधार पर टर्नअराउंड समय में काफी भिन्नता हो सकती है। कई 3D प्रिंटिंग प्रक्रियाओं के लिए, आपूर्तिकर्ता अक्सर 2 से 7 दिनों के भीतर भाग वितरित कर सकते हैं। हालाँकि, अधिक जटिल सीएनसी मशीन किए गए भागों या उन भागों के लिए जिन्हें विशिष्ट उत्तर-प्रसंस्करण की आवश्यकता होती है, लीड टाइम अधिक लंबा हो सकता है। हमेशा अपने आपूर्तिकर्ता के साथ समयसीमा की पुष्टि पहले कर लें।

2. मैं आपूर्तिकर्ता के उद्योग अनुभव को कैसे सत्यापित कर सकता हूँ?

अनुभव को सत्यापित करने का सबसे प्रभावी तरीका ऑटोमोटिव क्षेत्र में पिछली परियोजनाओं के विशिष्ट केस अध्ययन या उदाहरण माँगना है। आप उनके प्रमाणनों, जैसे आईएटीएफ 16949 के बारे में भी पूछ सकते हैं, जो ऑटोमोटिव गुणवत्ता प्रबंधन के लिए विशिष्ट है। अंत में, ग्राहक प्रशंसापत्र या संदर्भ माँगने से उनके रिकॉर्ड और विश्वसनीयता के बारे में सीधा ज्ञान प्राप्त हो सकता है।

3. प्रोटोटाइप और उत्पादन-तैयार भाग में क्या अंतर है?

एक प्रोटोटाइप का उपयोग मुख्य रूप से फॉर्म, फिट और कार्यक्षमता को मान्य करने के लिए किया जाता है, और इसे अंतिम उत्पाद से भिन्न प्रक्रियाओं या सामग्री का उपयोग करके बनाया जा सकता है। एक उत्पादन-तैयार भाग, जिसे नए उत्पाद परिचय (NPI) प्रक्रिया के भीतर परिभाषित किया गया है, उनी ठीक सामग्री, उपकरणों और गुणवत्ता नियंत्रण का उपयोग करके निर्मित किया जाता है जो बड़े पैमाने पर उत्पादन के लिए उपयोग किए जाएंगे। प्रोटोटाइप चरण का लक्ष्य डिज़ाइन को इस संक्रमण के लिए तैयार होने तक सुधारना है।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —