शीट स्टील लेजर कटिंग के रहस्य: फाइबर बनाम CO2 और प्रत्येक के उपयोग का सही समय

आधुनिक निर्माण के लिए वास्तव में इस्पात शीट लेजर कटिंग का क्या अर्थ है

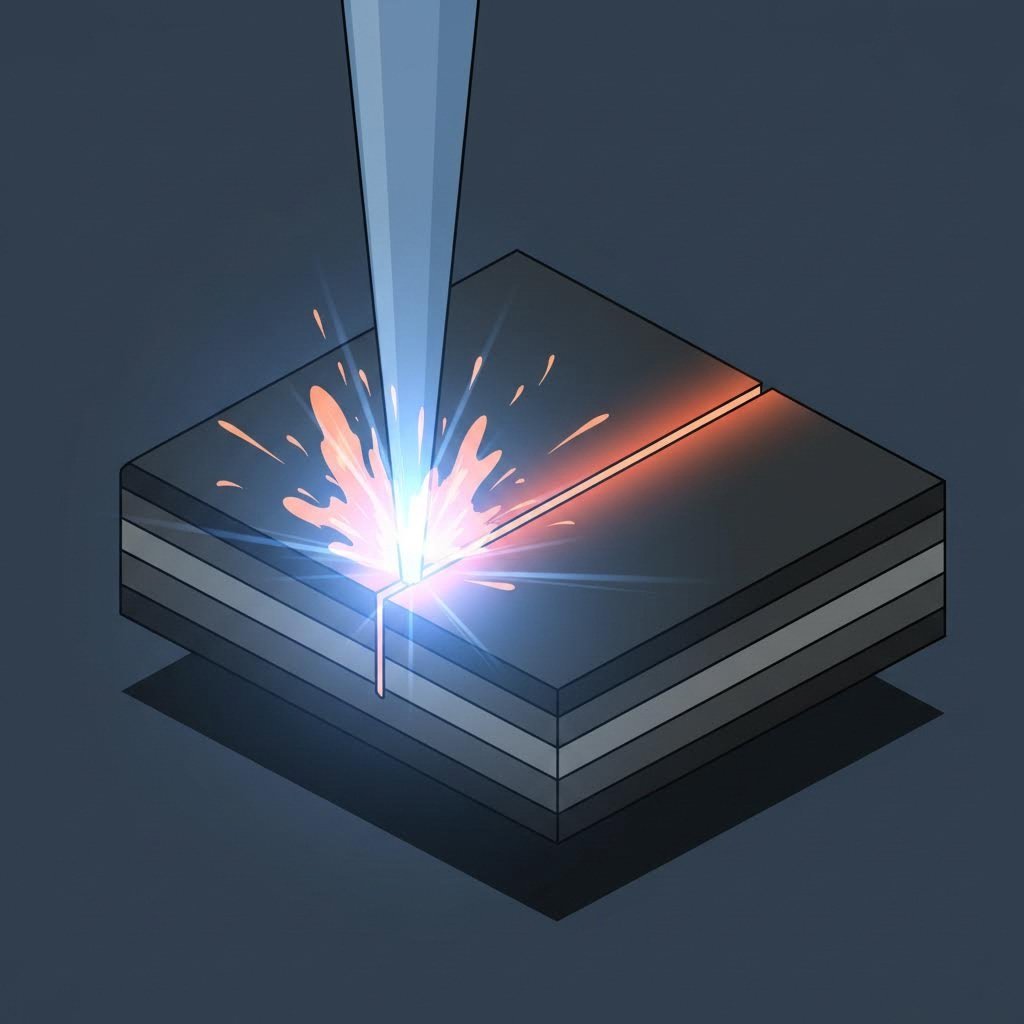

क्या आपने कभी एक संकेंद्रित प्रकाश की किरण को मक्खन के टुकड़े को काटने वाले गर्म चाकू की तरह ठोस इस्पात के माध्यम से काटते हुए देखा है? इस्पात शीट लेजर कटिंग के दौरान ऐसा ही होता है—और यह निर्माताओं द्वारा सटीक धातु निर्माण के लिए दृष्टिकोण को बदल रहा है .

इस्पात शीट लेजर कटिंग एक सटीक ऊष्मीय कटिंग प्रक्रिया है जो एक उच्च-शक्ति वाली, केंद्रित लेजर किरण का उपयोग करके एक कार्यक्रमित पथ के साथ सामग्री को पिघलाती है, जलाती है या वाष्पित करती है, जबकि सहायक गैसें पिघली हुई सामग्री को उड़ाकर अत्यंत साफ और सटीक कट बनाती हैं।

यह प्रक्रिया अनगिनत उद्योगों में इस्पात निर्माण के लिए स्वर्ण मानक बन गई है। लेकिन इसे इतना क्रांतिकारी क्या बनाता है? आइए विज्ञान को समझें और खोजें कि आज के निर्माण परिदृश्य में सटीकता क्यों पहले से कहीं अधिक महत्वपूर्ण है।

लेजर बीम स्टील कटिंग के पीछे का विज्ञान

कल्पना कीजिए कि मानव बाल से भी संकरी किरण में हजारों बल्बों की ऊर्जा को केंद्रित किया जा रहा है। धातु की चादर को प्रसंस्कृत करते समय मूल रूप से लेज़र कटर ऐसा ही कुछ करता है। 'लेज़र' शब्द का अर्थ है लाइट एम्प्लिफिकेशन बाय स्टिम्युलेटेड एमिशन ऑफ रेडिएशन (प्रकाश का उद्दीप्त उत्सर्जन द्वारा प्रवर्धन)—एक ऐसी तकनीक जिसमें 1960 में आविष्कार के बाद से भारी विकास हुआ है।

आइए देखें कि व्यवहार में यह प्रक्रिया कैसे काम करती है:

- एक लेज़र रेजोनेटर संकेंद्रित प्रकाश की उच्च-शक्ति वाली किरण उत्पन्न करता है

- दर्पण और फोकसिंग लेंस इस किरण को दिशा देते हैं और अत्यंत छोटे फोकल बिंदु पर केंद्रित करते हैं

- केंद्रित किरण इस्पात को तेजी से उसके गलनांक या वाष्पीकरण बिंदु तक गर्म कर देती है

- सहायक गैसें (आमतौर पर ऑक्सीजन या नाइट्रोजन) पिघली हुई सामग्री को उड़ा देती हैं

- सीएनसी-नियंत्रित गति लेज़र को निर्धारित कटिंग पथ के अनुदिश मार्गदर्शन करती है

परिणाम? +/- 0.01 इंच से कम टॉलरेंस के साथ कटौती—यह सटीकता पारंपरिक कटिंग विधियों द्वारा केवल असंभव है। जटिल ज्यामिति और कठोर विनिर्देशों की आवश्यकता वाले शीट धातु निर्माण प्रकल्पों के लिए लेज़र प्रौद्योगिकी को आदर्श बनाता है।

इस्पात कटिंग के क्षेत्र में दो प्रमुख लेज़र प्रकार प्रचलित हैं: फाइबर लेज़र और CO2 लेज़र। फाइबर लेज़र दुर्लभ-पृथ्वी तत्वों से युक्त ऑप्टिकल फाइबर का उपयोग प्रकाश को प्रवर्धित करने के लिए करते हैं, जिससे 1.06 माइक्रॉन की तरंगदैर्ध्य उत्पन्न होती है। CO2 लेज़र, जिसे 1964 में बेल लैब्स के कुमार पटेल द्वारा विकसित किया गया था, 10.6 माइक्रॉन पर अवरक्त किरण उत्पन्न करने के लिए गैस डिस्चार्ज का उपयोग करता है। प्रत्येक तरंगदैर्ध्य इस्पात की सतहों के साथ अलग-अलग तरीके से अंतःक्रिया करती है—जो विशिष्ट अनुप्रयोगों के लिए सही धातु कटर का चयन करते समय अत्यंत महत्वपूर्ण हो जाता है।

आधुनिक निर्माण में सटीकता क्यों महत्वपूर्ण है

आप सोच रहे होंगे: क्या एक मिलीमीटर का एक भाग वास्तव में इतना अंतर उत्पन्न करता है? आधुनिक विनिर्माण में, बिल्कुल हाँ।

उन ऑटोमोटिव घटकों पर विचार करें जहां भागों को सूक्ष्म सहिष्णुता के साथ एक साथ फिट होना चाहिए, या एयरोस्पेस अनुप्रयोगों पर जहां संरचनात्मक अखंडता बिल्कुल सही विनिर्देशों पर निर्भर करती है। प्लाज्मा या यांत्रिक शियरिंग जैसी पारंपरिक कटिंग विधियां भिन्नताएं पेश करती हैं जो असेंबली के दौरान महत्वपूर्ण समस्याओं में बदल सकती हैं।

लेज़र कटिंग इन चिंताओं को कई प्रमुख लाभों के माध्यम से खत्म कर देती है:

- स्थिरता: प्रत्येक कट बिल्कुल उसी प्रोग्राम किए गए पथ का अनुसरण करता है

- न्यूनतम सामग्री विकृति: केंद्रित ऊष्मा क्षेत्र विरूपण को कम करता है

- जटिल ज्यामिति क्षमता: जटिल पैटर्न जो यांत्रिक कटिंग के साथ असंभव होते

- द्वितीयक प्रसंस्करण में कमी: साफ किनारों को अक्सर कोई अतिरिक्त फिनिशिंग की आवश्यकता नहीं होती

यह सटीकता सीधे लागत बचत में बदलती है। जब भाग पहली बार सही तरीके से फिट होते हैं, तो निर्माता पुनर्कार्य को समाप्त कर देते हैं, अपशिष्ट दरों को कम करते हैं और उत्पादन समयसीमा को तेज करते हैं। आज के मांग भरे बाजार में प्रतिस्पर्धा कर रहे धातु निर्माण संचालन के लिए, यह दक्षता केवल अच्छी नहीं है—इसके लिए जीवित रहना आवश्यक है।

जैसे-जैसे हम आगे के खंडों में फाइबर और CO2 लेजर के बीच अंतर का पता लगाएंगे, आपको पता चलेगा कि सही तकनीक का चयन करना मोटाई, उत्पादन मात्रा और वांछित किनारे की गुणवत्ता जैसे कारकों पर निर्भर करता है। लेजर तकनीक के साथ स्टील निर्माण में महारत हासिल करने के लिए इन बारीकियों को समझना पहला कदम है।

स्टील शीट्स पर फाइबर लेजर बनाम CO2 लेजर प्रदर्शन

तो आपने तय कर लिया है कि आपकी स्टील परियोजना के लिए लेजर कटिंग सही है—लेकिन आपको किस प्रकार के लेजर का चयन करना चाहिए? यह प्रश्न दुनिया भर में निर्माण दुकानों में असंख्य बहसों को जन्म दिया है, और अच्छे कारण से। फाइबर और CO2 लेजर के बीच अंतर केवल तकनीकी जार्गन नहीं है; यह सीधे आपकी कटिंग गति, संचालन लागत और अंतिम किनारे की गुणवत्ता को प्रभावित करता है।

आइए भ्रम को दूर करें और यह जांचें कि प्रत्येक तकनीक कब बेहतर है।

स्टील शीट प्रसंस्करण के लिए फाइबर लेजर के लाभ

पिछले दशक में, फाइबर लेज़र्स ने निर्माताओं के धातु लेज़र कटिंग के प्रति दृष्टिकोण को क्रांतिकारी ढंग से बदल दिया है। उनका गुप्त हथियार? लगभग 1.06 माइक्रॉन की तरंगदैर्ध्य जिसे इस्पात अत्यधिक कुशलता से अवशोषित करता है। यह छोटी तरंगदैर्ध्य तंग बीम फोकस और गहरी सामग्री प्रवेश की अनुमति देती है— साफ कटौती और तेज प्रसंस्करण गति में परिवर्तित होता है .

जब आप फाइबर तकनीक द्वारा संचालित एक धातु लेज़र कटिंग मशीन के साथ काम कर रहे हों, तो आप कई स्पष्ट लाभ देखेंगे:

- ऊर्जा दक्षता: फाइबर लेज़र्स उपयोगी लेज़र आउटपुट में इनपुट ऊर्जा का लगभग 30% परिवर्तित करते हैं, जबकि CO2 प्रणालियों के लिए यह केवल 10-15% है—इससे आपकी बिजली लागत आधी तक कम हो सकती है

- पतली सामग्री पर उत्कृष्ट गति: 6 मिमी मोटाई तक के इस्पात की चादरों को प्रसंस्कृत करते समय, फाइबर लेज़र तुलनात्मक CO2 इकाइयों की तुलना में 2-3 गुना तेज गति से काम कर सकते हैं

- न्यूनतम रखरखाव: ठोस-अवस्था डिज़ाइन दर्पण संरेखण और गैस रीफिल को समाप्त कर देता है, जिससे साप्ताहिक रखरखाव 4-5 घंटे (CO2) से घटकर 30 मिनट से कम हो जाता है

- उदाहरण जीवन: फाइबर लेज़र कटर्स को काफी सेवा की आवश्यकता होने से पहले 25,000 से 100,000 घंटे तक विश्वसनीय रूप से काम कर सकते हैं

बीम डिलीवरी प्रणाली इस कहानी का अधिकांश हिस्सा बताती है। फाइबर लेज़र अपनी बीम को सुरक्षित फाइबर ऑप्टिक केबल के माध्यम से संचारित करते हैं, जिससे ऑप्टिक्स पथ को प्रदूषकों से पूरी तरह सुरक्षित रखा जा सके। इस एकल प्रकार के विन्यास का अर्थ है कम गतिशील भाग, कम घिसावट और निरंतर उत्पादन गुणवत्ता—यहां तक कि कठिन वर्कशॉप वातावरण में भी।

पतले से मध्यम मोटाई के स्टील की उच्च मात्रा को संसाधित करने वाली वर्कशॉप के लिए, फाइबर तकनीक का उपयोग करके धातु के लिए लेज़र कटर अक्सर निवेश पर सर्वोत्तम रिटर्न प्रदान करता है। प्रत्येक प्रसंस्कृत शीट के साथ गति का लाभ बढ़ता रहता है, जबकि कम संचालन लागत हर साल पैसे बचाती रहती है।

जब CO2 लेज़र अभी भी उचित होते हैं

अभी तक CO2 तकनीक को छोड़ न दें। फाइबर लेज़र के शीर्षक प्राप्त करने के बावजूद, विशिष्ट अनुप्रयोगों में CO2 प्रणाली अभी भी मूल्यवान कार्यशील प्रणाली बनी हुई है।

CO2 लेज़र एक विद्युत रूप से उत्तेजित गैस मिश्रण के माध्यम से अपनी बीम उत्पन्न करते हैं, जो 10.6 माइक्रॉन पर अवरक्त प्रकाश उत्पन्न करता है। जबकि इस लंबी तरंग दैर्ध्य का स्टील में फाइबर की छोटी तरंग दैर्ध्य की तुलना में इतना कुशलता से अवशोषण नहीं होता है, फिर भी इसकी कुछ विशिष्ट विशेषताएँ हैं जिन पर विचार करना आवश्यक है:

- शक्ति में स्केलेबिलिटी: उच्च-शक्ति वाले CO2 लेज़र दसियों किलोवाट शक्ति प्रदान कर सकते हैं, कभी-कभी फाइबर तकनीक द्वारा प्रतिस्पर्धी मूल्य बिंदुओं पर प्रदान की जाने वाली शक्ति से भी अधिक

- सामग्री का फैलाव: एक ही CO2 लेज़र धातु कटिंग मशीन लकड़ी, एक्रिलिक और कपड़े जैसी गैर-धातु सामग्री को भी प्रसंस्कृत कर सकती है—ऐसी दुकानों के लिए आदर्श जहाँ विविध सामग्री की आवश्यकता हो

- स्थापित तकनीक: दशकों के सुधार का अर्थ है कि CO2 सिस्टम अच्छी तरह से समझे जाते हैं, और ऑपरेटर विशेषज्ञता आसानी से उपलब्ध है

हालांकि, CO2 लेजर्स को अधिक ध्यान की आवश्यकता होता है। इनके बीम डिलीवरी तंत्र में बैलोज़ के भीतर स्थित बेंड दर्पण होते हैं जो समय के साथ संदूषण एकत्रित कर लेते हैं। तापमान में उतार-चढ़ाव दर्पणों को विकृत कर सकता है, जिससे शक्ति डिलीवरी कम हो जाती है और बीम गलत संरेखित भी हो सकती है। सबसे महंगी समस्या तब होती है जब परावर्तित लेजर प्रकाश महंगे ऑसिलेटर को नुकसान पहुंचाता है—एक ऐसा जोखिम जिससे फाइबर सिस्टम अधिकांशतः बच जाते हैं।

उन संचालनों के लिए जिनके पास CO2 उपकरण हैं और जिनकी पूंजी लागत पहले ही चुकता हो चुकी है, उपयुक्त अनुप्रयोगों के लिए इन मशीनों का उपयोग जारी रखना अक्सर वित्तीय रूप से उचित होता है। इसी तरह, उन दुकानों के लिए जिन्हें छोटे पैमाने के कार्य के लिए डेस्कटॉप फाइबर लेजर और उत्पादन के लिए बड़ी कटर मशीन धातु सेटअप की आवश्यकता होती है, संकर दृष्टिकोण लायक पाया जा सकता है।

| प्रदर्शन श्रेणी | फाइबर लेजर | Co2 लेजर |

|---|---|---|

| कटिंग गति (पतली इस्पात <3 मिमी) | 2-3 गुना तेज़ | आधार गति |

| कटिंग गति (मोटी इस्पात >12 मिमी) | थोड़ा तेज के समान | पारंपरिक रूप से मजबूत, अब अंतर कम हो गया है |

| चालन लागत | बिजली की खपत में 50% तक की कमी | ऊर्जा का अधिक उपयोग, गैस के रीफिल की आवश्यकता |

| इस्पात पर किनारे की गुणवत्ता | उत्कृष्ट, न्यूनतम ऊष्मा-प्रभावित क्षेत्र | अच्छा, थोड़ा अधिक चौड़ा ऊष्मा-प्रभावित क्षेत्र |

| सामग्री का बहुमुखी प्रयोग | धातुओं के लिए अनुकूलित | धातुओं और अधातुओं दोनों की प्रक्रिया |

| रखरखाव समय | साप्ताहिक <30 मिनट | साप्ताहिक 4-5 घंटे |

| अपेक्षित आयु | 25,000-100,000 घंटे | 10,000-20,000 घंटे |

तरंगदैर्ध्य का अंतर अंततः यह निर्धारित करता है कि आपकी स्टील शीट के साथ प्रत्येक लेजर कैसे प्रतिक्रिया करता है। फाइबर का 1.06 माइक्रॉन तरंगदैर्ध्य धात्विक सामग्री द्वारा आसानी से अवशोषित हो जाता है, जिससे न्यूनतम ऊष्मा-प्रभावित क्षेत्र और सटीक कट उत्पन्न होते हैं। स्टील पर समान परिणाम प्राप्त करने के लिए CO2 के 10.6 माइक्रॉन तरंगदैर्ध्य को अधिक ऊर्जा की आवश्यकता होती है, लेकिन जब सामग्री के प्रकार के अनुसार लचीलापन सबसे महत्वपूर्ण होता है तो यह उत्कृष्ट प्रदर्शन करता है।

इन अंतरों को समझने से आपको अपने विशिष्ट स्टील ग्रेड और मोटाई की आवश्यकताओं के लिए सही तकनीक का चयन करने में मदद मिलती है—जिसे हम आगे अगले चरण में विस्तार से जांचेंगे।

लेजर कटिंग सफलता के लिए सही स्टील ग्रेड का चयन

एक ऐसा प्रश्न जो शौकिया निर्माताओं को अनुभवी पेशेवरों से अलग करता है: क्या लेजर कटिंग के लिए आपके द्वारा चुनी गई स्टील का वास्तव में महत्व होता है? उत्तर आपको आश्चर्यचकित कर सकता है—सामग्री के चयन से पहले ही आपके पूरे प्रोजेक्ट की सफलता या असफलता तय हो सकती है, इससे पहले कि लेजर चालू हो।

लेजर प्रसंस्करण के संबंध में सभी स्टील एक समान नहीं होते। "लेजर क्वालिटी" स्टील और मानक सामग्री के बीच का अंतर समझना आपकी निरंतर और उच्च गुणवत्ता वाली कटिंग की पहली कड़ी है।

कार्बन स्टील बनाम स्टेनलेस स्टील कटिंग विशेषताएं

जब स्टेनलेस स्टील की चादरों को काटा जाता है, तो आप एक मौलिक रूप से भिन्न सामग्री के साथ काम कर रहे होते हैं जो कार्बन स्टील से भिन्न है—और आपके लेजर पैरामीटर्स को उस अंतर को दर्शाना चाहिए।

कार्बन स्टील बनी हुई है लेजर कटिंग ऑपरेशन का कामचलाऊ घोड़ा . इसकी भविष्यानुमेय संरचना और अपेक्षाकृत कम परावर्तकता ऑपरेटरों के लिए उदार है, जो अभी भी पैरामीटर अनुकूलन सीख रहे हैं। कार्बन स्टील को काटते समय ऑक्सीजन सहायक गैस एक्सोथर्मिक रूप से प्रतिक्रिया करती है, जिससे प्रक्रिया में वास्तव में ऊर्जा जुड़ जाती है और मोटे खंडों पर तेज कटिंग गति संभव हो जाती है।

स्टेनलेस स्टील शीट मेटल अद्वितीय चुनौतियाँ प्रस्तुत करता है जिनका सम्मान करने की आवश्यकता है:

- उच्च परावर्तनशीलता: 304 स्टेनलेस शीट मेटल और 316 स्टेनलेस स्टील जैसे ऑस्टेनिटिक ग्रेड फाइबर लेजर ऊर्जा का लगभग 70% तक परावर्तित कर देते हैं—कार्बन स्टील की तुलना में काफी अधिक

- बढ़ी हुई गलन श्यानता: क्रोमियम और निकल की सामग्री एक मोटा, चिपचिपा गलन पूल बनाती है जो सहायक गैस द्वारा उड़ाए जाने का विरोध करता है

- धातु अवशेष निर्माण की प्रवृत्ति: यदि पैरामीटर को अनुकूलित नहीं किया गया है, तो चिपचिपा गलन कट के निचले हिस्से पर "अश्रुबिंदु" धातु अवशेष बना सकता है

- संरचना संवेदनशीलता: अत्यधिक लेजर ऊष्मा के तहत, जस्ता और मैंगनीज जैसे कम-उबलते बिंदु वाले तत्व पसंदीदा ढंग से वाष्पित हो सकते हैं, जिससे किनारे के क्षरण प्रतिरोध पर प्रभाव पड़ सकता है

तो आप स्टेनलेस स्टील शीट मेटल को सफलतापूर्वक कैसे काट सकते हैं? इसका मुख्य बिंदु पैरामीटर समायोजन में निहित है। उच्च लेजर पावर परावर्तकता में होने वाली हानि की भरपाई करती है, जबकि नाइट्रोजन सहायक गैस ऑक्सीकरण को रोकती है और चमकीले सफेद किनारे प्रदान करती है जो सामग्री की सौंदर्य अपील को बनाए रखते हैं। ब्रश किए गए स्टेनलेस स्टील शीट मेटल अनुप्रयोगों में, जहां सतह की उपस्थिति महत्वपूर्ण होती है, यह ऑक्सीकरण रोकना और भी अधिक महत्वपूर्ण हो जाता है।

जस्ती (गैल्वेनाइज्ड) शीट मेटल एक अन्य चर को पेश करती है: जस्ता की परत। यह सुरक्षात्मक परत आधार स्टील की तुलना में कम तापमान पर वाष्पित हो जाती है, जिससे जस्ता धुएं का उत्पादन होता है और कट की गुणवत्ता पर प्रभाव पड़ सकता है। कई निर्माता पाते हैं कि थोड़ी धीमी कटिंग गति और वेंटिलेशन में वृद्धि इन चुनौतियों से निपटने और किनारे की गुणवत्ता बनाए रखने में सहायता करती है।

कटिंग से पहले सतह तैयारी की आवश्यकताएं

कल्पना कीजिए कि आप उस स्टील को काटने की कोशिश कर रहे हैं जो विकृत, मिल स्केल से ढकी हुई या तेलों से दूषित है। इन परिस्थितियों में सबसे शक्तिशाली लेज़र भी संघर्ष करता है—और परिणामी कट इसे दर्शाते हैं।

"लेज़र गुणवत्ता" वाली स्टील का अस्तित्व ठीक इसी कारण है। स्टील वेयरहाउस के अनुसार, लेज़र गुणवत्ता वाली सामग्री को एक विशेष टेम्पर पास लाइन से गुजारा जाता है जिसमें टेम्पर मिल, फ्लैटनर, लेवलर और निरंतर रोटरी शियर शामिल होते हैं। इससे कॉइल मेमोरी समाप्त हो जाती है और यह सुनिश्चित होता है कि प्रसंस्करण के दौरान सामग्री पूरी तरह से "टेबल फ्लैट" रहे।

समतलता इतनी महत्वपूर्ण क्यों है? लेज़र का फोकल बिंदु सामग्री की सतह से एक विशिष्ट दूरी पर कैलिब्रेट किया जाता है। जब स्टील विकृत होती है या कॉइल मेमोरी बनाए रखती है, तो उस फोकस दूरी में शीट के पार-पार भिन्नता आ जाती है—जिससे कट की गुणवत्ता असंगत होती है, कुछ क्षेत्रों में कर्फ चौड़े हो जाते हैं, और अन्य में कटिंग विफलता की संभावना होती है।

किसी भी स्टील शीट लेज़र कटिंग प्रक्रिया से पहले, अपनी सामग्री का इन महत्वपूर्ण चयन मापदंडों के खिलाफ मूल्यांकन करें:

- संरचना सत्यापन: सुनिश्चित करें कि इस्पात ग्रेड आपकी पैरामीटर सेटिंग्स के मेल खाता हो—304 पैरामीटर के साथ 316 स्टेनलेस काटने से खराब परिणाम उत्पन्न हो सकते हैं

- सतह की स्थिति का आकलन: मिल स्केल, जंग, तेल या सुरक्षात्मक कोटिंग्स की जांच करें जो लेजर अवशोषण में हस्तक्षेप कर सकते हैं

- मोटाई की एकरूपता: एक ही शीट में मोटाई में भिन्नता फोकस में समस्या और किनारे की गुणवत्ता में असंगति पैदा कर सकती है

- भंडारण पर विचार: आर्द्र स्थितियों में भंडारित इस्पात की सतह पर ऑक्सीकरण हो सकता है जो कटिंग प्रदर्शन को प्रभावित करता है

मिल स्केल को विशेष ध्यान देने की आवश्यकता होती है। गर्म रोलिंग के दौरान यह ऑक्साइड परत बनती है और लेजर अवशोषण विशेषताओं को काफी प्रभावित कर सकती है। कुछ संचालन विशेष रूप से साफ, स्केल-मुक्त सतह सुनिश्चित करने के लिए पिकल्ड और ऑयल्ड इस्पात का अनुरोध करते हैं। अन्य मिल स्केल को अपनी पैरामीटर गणना में शामिल करते हैं, हालाँकि इसके लिए आमतौर पर थोड़ी अधिक शक्ति सेटिंग की आवश्यकता होती है।

स्टील की मोटाई और सामग्री ग्रेड के बीच होने वाली अंतःक्रिया आपके अनुकूलतम कटिंग तरीके को निर्धारित करती है। पतली स्टेनलेस स्टील शीट्स मध्यम शक्ति पर नाइट्रोजन सहायता के साथ साफ-सुथरी कटिंग करती हैं, जबकि मोटे खंडों को परिणामस्वरूप ऑक्सीकृत किनारे के बावजूद ऑक्सीजन सहायता की आवश्यकता हो सकती है—कटिंग गुणवत्ता और प्रसंस्करण क्षमता के बीच एक समझौता। कार्बन स्टील समान स्केलिंग सिद्धांतों का अनुसरण करती है लेकिन आमतौर पर व्यापक पैरामीटर विंडो को सहन करती है।

सामग्री चयन को सही ढंग से करना उसके बाद आने वाली हर चीज़ की नींव रखता है। उचित स्टील ग्रेड और सतह तैयारी स्थापित करने के बाद, अगला विचार यह समझना होता है कि आपका उपकरण किन मोटाई सीमाओं को संभाल सकता है—और कौन से पैरामीटर सर्वोत्तम परिणाम प्रदान करेंगे।

स्टील शीट की मोटाई क्षमताएँ और कटिंग पैरामीटर

आपने सही स्टील ग्रेड का चयन किया है और आपकी सामग्री मेज के समतल है। अब एक महत्वपूर्ण प्रश्न उठता है: क्या आपका लेज़र इसे वास्तव में काट सकता है? मोटाई क्षमताओं और पैरामीटर संबंधों को समझना सफल स्टील शीट लेज़र कटिंग ऑपरेशन को निराशाजनक परीक्षण-और-त्रुटि सत्रों से अलग करता है।

चाहे आप 14 गेज स्टील मोटाई (लगभग 1.9 मिमी) में पतली गेज सामग्री को संसाधित कर रहे हों या भारी 11 गेज स्टील मोटाई (लगभग 3 मिमी) में, सिद्धांत समान रहते हैं—लेकिन पैरामीटर में भारी बदलाव आते हैं।

मोटाई सीमाओं और शक्ति आवश्यकताओं को समझना

लेज़र शक्ति को बगीचे की होज़ में पानी के दबाव की तरह सोचें। नाजुक फूलों को सींचने के लिए हल्की धारा पूरी तरह से उपयुक्त होती है, लेकिन कंक्रीट साफ करने के लिए आपको प्रेशर वॉशर की आवश्यकता होगी। इसी तरह, पतली स्टील शीट्स को मामूली शक्ति स्तर की आवश्यकता होती है, जबकि मोटी स्टील प्लेट्स को साफ पूर्ण कट प्राप्त करने के लिए काफी अधिक ऊर्जा की आवश्यकता होती है।

आधुनिक फाइबर लेज़रों ने मोटाई क्षमताओं का काफी हद तक विस्तार किया है। आज के उच्च-शक्ति प्रणाली निम्नलिखित प्रक्रियाएँ कर सकती हैं:

- अति-पतली गेज (1 मिमी से कम): अत्यधिक उच्च गति पर कटाई, अक्सर 1000 इंच प्रति मिनट से अधिक, जलने से बचने के लिए सावधानीपूर्वक शक्ति मॉड्यूलन की आवश्यकता होती है

- पतली से मध्यम शीट (1-6 मिमी): अधिकांश लेज़र शीट मेटल कटर ऑपरेशन के लिए उत्तम बिंदु, गति और किनारे की गुणवत्ता का इष्टतम संतुलन प्रदान करता है

- मध्यम से मोटी प्लेटें (6-20 मिमी): धीमी कटिंग गति की आवश्यकता होती है, सहायक गैस के चयन का महत्व बढ़ता जाता है

- भारी प्लेटें (20 मिमी+): उच्च-शक्ति प्रणाली (10kW+) के साथ संभव, हालाँकि किनारे की गुणवत्ता द्वितीयक प्रसंस्करण की आवश्यकता हो सकती है

शक्ति और मोटाई के बीच संबंध रैखिक नहीं है। स्वीकार्य कटिंग गति बनाए रखने के लिए आपकी सामग्री की मोटाई को दोगुना करने के लिए आपके लेज़र शक्ति को तीन गुना करने की आवश्यकता हो सकती है। अनुसार डीडब्ल्यू लेजर के तकनीकी दिशानिर्देश , फोकल लंबाई, नोजल व्यास और लेंस की गुणवत्ता जैसे कारक इस बात को प्रभावित करते हैं कि ऊर्जा कटिंग क्षमता में कितनी कुशलता से परिवर्तित होती है।

गति समायोजन शक्ति सेटिंग्स के साथ-साथ काम करते हैं। उच्च गति कटिंग पथ के साथ ऊष्मा को अधिक समान रूप से वितरित करती है, जिससे अत्यधिक पिघलाव या जलने से रोका जा सकता है। धीमी गति ऊष्मा को अधिक तीव्रता से केंद्रित करती है—मोटी सामग्री के लिए आवश्यक, लेकिन पतली शीट्स के लिए हानिकारक हो सकती है। इष्टतम संतुलन खोजने के लिए आपकी विशिष्ट स्टील शीट कटिंग मशीन की क्षमताओं और सीमाओं को समझना आवश्यक है।

विभिन्न स्टील प्रकारों के लिए सहायक गैस का चयन

यहाँ शीट धातु लेजर कटिंग वास्तव में रोचक हो जाती है। आपकी लेजर बीम के साथ उड़ने वाली गैस केवल मलबे को साफ करने के लिए नहीं होती—यह सक्रिय रूप से कटिंग प्रक्रिया में भाग लेती है।

कार्बन स्टील के लिए, ऑक्सीजन एक उष्माक्षेपी प्रतिक्रिया उत्पन्न करती है जो वास्तव में आपके कट में ऊर्जा जोड़ती है। इसोटेमा के व्यापक मार्गदर्शिका के अनुसार , यह दहन प्रभाव कटिंग गति को बहुत तेज़ कर देता है, जिसके कारण 6 मिमी से अधिक मोटाई वाली कार्बन स्टील प्लेट्स के लिए ऑक्सीजन को प्राथमिकता दी जाती है। समझौता क्या है? ऑक्सीकृत किनारे जिन्हें साफ़ करने या पोस्ट-प्रोसेसिंग की आवश्यकता हो सकती है।

स्टेनलेस स्टील और एल्युमीनियम के लिए नाइट्रोजन की आवश्यकता अलग-अलग कारणों से होती है:

- ऑक्सीकरण रोकथाम: नाइट्रोजन एक निष्क्रिय वातावरण बनाता है जो कट एज को रंग बदलने से बचाता है

- साफ सौंदर्य: चांदी-सफेद किनारों को दृश्य अनुप्रयोगों के लिए द्वितीयक फिनिशिंग की आवश्यकता नहीं होती

- दबाव आवश्यकताएं: उच्च नाइट्रोजन दबाव (25 बार तक) पिघली हुई सामग्री को पूरी तरह से निकालना सुनिश्चित करता है

संपीड़ित वायु उन लेजर कटिंग मेटल शीट ऑपरेशन्स के लिए एक बजट-अनुकूल मध्यम विकल्प प्रदान करती है जहां किनारे की गुणवत्ता महत्वपूर्ण नहीं होती। शुद्ध नाइट्रोजन या ऑक्सीजन की तुलना में कम महंगी होने के बावजूद, वायु में 21% ऑक्सीजन होने के कारण कुछ ऑक्सीकरण और खुरदरे किनारे हो सकते हैं—विशेष रूप से स्टेनलेस स्टील पर जहां किनारों पर बर्र (बर्र्स) बन सकते हैं।

| स्टील की मोटाई | अनुशंसित लेजर पावर | कार्बन स्टील सहायक गैस | स्टेनलेस स्टील सहायक गैस | विशिष्ट कटिंग गति |

|---|---|---|---|---|

| 1 मिमी से कम | 1-2 किलोवाट | ऑक्सीजन या नाइट्रोजन | नाइट्रोजन (उच्च दबाव) | 500-1000+ इंच/मिनट |

| 1-3mm | 2-4 किलोवाट | ऑक्सीजन | नाइट्रोजन | 200-500 इंच/मिनट |

| 3-6 मिमी | 4-6 किलोवाट | ऑक्सीजन | नाइट्रोजन | 80-200 इंच/मिनट |

| 6-12 मिमी | 6-10 किलोवाट | ऑक्सीजन | नाइट्रोजन | 30-80 इंच/मिनट |

| 12-20 मिमी | 10-15 किलोवाट | ऑक्सीजन | नाइट्रोजन या वायु | 10-30 इंच/मिनट |

| 20मिमी+ | 15+ किलोवाट | ऑक्सीजन | अनुप्रयोग-निर्भर | 1-10 इंच/मिनट |

आयामी सटीकता के बारे में क्या? पेशेवर लेजर कटिंग आमतौर पर लगभग +/- 0.002 इंच की सहनशीलता प्राप्त करती है—जो जलधारा या प्लाज्मा विकल्पों की तुलना में काफी कम है। अप्रूव्ड शीट मेटल के तुलना आंकड़ों के अनुसार, लेजर बीम की चौड़ाई केवल 0.001 इंच तक सिकुड़ सकती है, जो ऐसी सटीकता सुनिश्चित करती है जिसे यांत्रिक कटिंग विधियाँ सरलता से प्राप्त नहीं कर सकतीं।

ऊष्मा-प्रभावित क्षेत्र (HAZ) आपके अंतिम मापदंड विचार को प्रस्तुत करता है। कट के निकट स्थित सामग्री की यह संकीर्ण पट्टी ऊष्मीय परिवर्तनों का अनुभव करती है जो कठोरता और सूक्ष्म संरचना को प्रभावित कर सकते हैं। तेज कटिंग गति ऊष्मा के संपर्क के समय को सीमित करके HAZ चौड़ाई को कम कर देती है, जबकि मोटी स्टील प्लेटों पर धीमी गति अपरिहार्य रूप से चौड़े प्रभावित क्षेत्र उत्पन्न करती है। महत्वपूर्ण संरचनात्मक अनुप्रयोगों के लिए, इस ऊष्मीय प्रभाव को समझने से आप उचित स्थिति के बाद के उपचार निर्दिष्ट कर सकते हैं या प्रभावित क्षेत्रों के आसपास डिजाइन कर सकते हैं।

मोटाई की क्षमताएँ और पैरामीटर संबंध अब स्पष्ट होने के साथ, अगला स्वाभाविक प्रश्न यह उठता है: इन कट्स से आपको वास्तव में किस तरह की धार गुणवत्ता की उम्मीद करनी चाहिए?

कट की गुणवत्ता और धार परिष्करण मानकों का मूल्यांकन

आपने अपने पैरामीटर सेट कर लिए हैं और अपना पहला इस्पात शीट लेजर कट पूरा कर लिया है—लेकिन आप यह कैसे जानेंगे कि यह वास्तव में अच्छा है? कट गुणवत्ता का मूल्यांकन केवल दृश्य निरीक्षण से कहीं आगे जाता है। प्रीमियम धार और उस धार में अंतर को समझना जिसके लिए द्वितीयक प्रसंस्करण की आवश्यकता होती है, आपको पुनः कार्य के घंटों और महत्वपूर्ण सामग्री लागत से बचा सकता है।

आइए उन विशिष्ट गुणवत्ता संकेतकों का परीक्षण करें जिनका उपयोग पेशेवर लेजर कट धातु शीट्स का मूल्यांकन करने के लिए करते हैं और लगातार उत्कृष्ट परिणाम प्राप्त करने के तरीके की खोज करें।

धार गुणवत्ता कारक और सतह परिष्करण की अपेक्षाएँ

कल्पना करें कि आप ताज़ा लेजर कट स्टेनलेस स्टील के किनारे के साथ अपनी उंगली चला रहे हैं। आपको क्या महसूस होना चाहिए? उत्तर आपके पैरामीटर, सामग्री और निर्धारित अनुप्रयोग पर निर्भर करता है—लेकिन कुछ गुणवत्ता संकेतक सार्वभौमिक रूप से समान रहते हैं।

के अनुसार सेनफेंग लेजर का तकनीकी विश्लेषण , सतह की मसृणता अक्सर पहला गुणवत्ता संकेतक होता है जो ग्राहक लेजर कट शीट मेटल का आकलन करते समय ध्यान में रखते हैं। उच्च गुणवत्ता वाली कटिंग से एक मसृण, एकरूप किनारा प्राप्त होना चाहिए जिसमें बाद की प्रसंस्करण की आवश्यकता न के बराबर हो।

पेशेवर लेजर कटिंग स्टील शीट परिणामों को परिभाषित करने वाले चार महत्वपूर्ण गुणवत्ता संकेतक हैं:

- किनारे की लंबवतता: कटिंग किनारे की सामग्री सतह के संबंध में सीधी रेखा कितनी है—यांत्रिक असेंबली के लिए महत्वपूर्ण जहां भागों का सटीकता से फिट होना आवश्यक होता है

- सतह रूखापन: कटिंग सतह की सूक्ष्म बनावट, जो मापदंडों के आधार पर दर्पण-मसृण से लेकर स्पष्ट रूप से धारीदार तक हो सकती है

- ड्रॉस उपस्थिति: कटिंग के निचले हिस्से पर जमी हुई कोई भी गलित धातु जिसे हटाने की आवश्यकता होती है

- ऊष्मा-प्रभावित क्षेत्र की चौड़ाई (HAZ width): कटिंग के किनारे के निकट स्थित ऊष्मा-प्रभावित सामग्री की मात्रा

तो आखिरकार इन गुणवत्ता परिणामों को क्या निर्धारित करता है? आपके अंतिम किनारे की विशेषताओं को बनाने के लिए तीन प्राथमिक चर आपस में जुड़े होते हैं:

काटने की गति सीधे चिकनाहट और तापीय प्रभावों को प्रभावित करता है। बहुत धीमी गति से, अत्यधिक ऊष्मा दृश्यमान रेखाओं के साथ खुरदुरी सतहों का निर्माण करती है। बहुत तेज़ गति से, अपूर्ण सामग्री निष्कासन बर्र और असंगत किनारों को छोड़ देता है। SendCutSend के किनारे की गुणवत्ता मार्गदर्शिका के अनुसार, पतली सामग्री आमतौर पर लेजर से सीधे साफ किनारे उत्पन्न करती है लेकिन कटिंग की स्थितियों में परिवर्तन के प्रति अधिक संवेदनशील होती है।

लेजर पावर आपकी सामग्री की मोटाई के सटीक रूप से मेल खाना चाहिए। अत्यधिक शक्ति कटौती के क्षेत्र को अतितप्त कर देती है, जिससे कर्फ की चौड़ाई बढ़ जाती है और किनारों को नुकसान हो सकता है। अपर्याप्त शक्ति अत्यधिक भूसा निर्माण के साथ अपूर्ण कटौती का कारण बनती है। प्रत्येक विशिष्ट सामग्री ग्रेड और मोटाई के लिए गति और शक्ति को संतुलित करके सही बिंदु खोजना आवश्यक है।

फोकस स्थिति यह निर्धारित करता है कि लेजर ऊर्जा आपके कार्यपृष्ठ तक कितनी सघनता से पहुँचती है। थोड़ा सा भी गलत संरेखण—यहां तक कि मिलीमीटर के अंश भी—सटीकता को कम कर देता है और किनारे की गुणवत्ता को खराब कर देता है। नियमित नियुक्तिकरण सुनिश्चित करता है कि उत्पादन चक्र के दौरान फोकल बिंदु सटीक रूप से स्थित रहे।

विभिन्न स्टील ग्रेड अलग-अलग किनारे की विशेषताएं उत्पन्न करते हैं। ऑक्सीजन सहायता के साथ काटा गया कार्बन स्टील आमतौर पर थोड़ा ऑक्सीकृत, गहरे रंग का किनारा दर्शाता है जो उत्कृष्ट लंबवतता प्रदान करता है। नाइट्रोजन के साथ प्रसंस्कृत लेजर कट स्टेनलेस स्टील चमकीले सफेद किनारे उत्पन्न करता है जो सामग्री की सौंदर्य आकर्षण को बनाए रखता है, लेकिन मोटे खंडों पर थोड़ा अधिक स्पष्ट धारियां दिखा सकता है।

ड्रॉस और ऊष्मा-प्रभावित क्षेत्रों को न्यूनतम करना

यहाँ एक ऐसा शब्द है जिसे हर लेजर ऑपरेटर को समझना चाहिए: ड्रॉस। सरलता से ड्रॉस को परिभाषित करें, यह वह गलित धातु है जो सहायक गैस द्वारा पूरी तरह से उड़ाए जाने के बजाय आपके कट के निचले किनारे पर पुनः ठोस हो जाती है। इसे अपने तैयार भागों पर चिपके अवांछित धातु के बर्फ के कुंडे के रूप में सोचें।

ड्रॉस क्यों बनता है? के अनुसार हाल्डेन के गुणवत्ता नियंत्रण विश्लेषण जब कटिंग गति बहुत धीमी होती है, लेजर पावर बहुत अधिक होती है, या सहायक गैस का दबाव अपर्याप्त होता है, तो ड्रॉस प्रकट होता है। पिघली हुई सामग्री पुनः ठोस होने से पहले पूरी तरह से निकल नहीं पाती—इससे जमाव बन जाते हैं जिन्हें हटाने के लिए ग्राइंडिंग, टम्बलिंग या कंपन परिष्करण की आवश्यकता होती है।

ड्रॉस को कम करने के लिए पैरामीटर अनुकूलन की व्यवस्थित आवश्यकता होती है:

- सहायक गैस के दबाव में वृद्धि करें: उच्च दबाव अधिक प्रभावी ढंग से पिघली हुई सामग्री को कटिंग क्षेत्र से बाहर निकालता है

- कटिंग गति को अनुकूलित करें: तेज गति पिघली हुई सामग्री को पुनः जुड़ने के समय को कम कर देती है

- फोकल स्थिति को समायोजित करें: उचित फोकस पूर्ण सामग्री निकासी के लिए अधिकतम ऊर्जा संकेंद्रण सुनिश्चित करता है

- गैस के प्रकार को सामग्री के अनुरूप करें: स्टेनलेस स्टील के लिए नाइट्रोजन, कार्बन स्टील के लिए ऑक्सीजन—प्रत्येक अपने उद्देश्य के लिए इष्टतम परिणाम देता है

ताप-प्रभावित क्षेत्र संबंधित लेकिन अलग चुनौतियाँ प्रस्तुत करता है। यह उष्मा द्वारा परिवर्तित सामग्री का संकीर्ण क्षेत्र प्रत्येक लेज़र कट के चारों ओर होता है, जो कठोरता, सूक्ष्म संरचना और संक्षारण प्रतिरोध को प्रभावित कर सकता है। सेनफेंग के शोध के अनुसार, अत्यधिक लेज़र शक्ति, धीमी कटिंग गति या अनुचित गैस प्रवाह के कारण HAZ उत्पन्न होता है—मूल रूप से कोई भी स्थिति जो ऊष्मा को आसपास की सामग्री में चालन की अनुमति देती है।

HAZ चौड़ाई को कम करने के लिए उसी मौलिक दृष्टिकोण की आवश्यकता होती है: अपनी मोटाई के लिए उपयुक्त लेज़र शक्ति का उपयोग करें, इष्टतम कटिंग गति बनाए रखें, और ऐसी सहायक गैसों का चयन करें जो कटिंग क्षेत्र को ठंडा करें और ऑक्सीकरण के खिलाफ सुरक्षा प्रदान करें। उच्च कटिंग गति स्वाभाविक रूप से ऊष्मा के संपर्क के समय को सीमित करती है, जिससे प्रभावित क्षेत्र संकरा होता है। उन लेज़र कट मेटल अनुप्रयोगों के लिए जहाँ सामग्री के गुणों को किनारे तक स्थिर रहना आवश्यक होता है, ये विचार विशेष रूप से महत्वपूर्ण हो जाते हैं।

जलने के निशान—एक अन्य सामान्य दोष—विशिष्ट क्षेत्रों में अत्यधिक ऊष्मा के केंद्रित होने के कारण होते हैं। लेजर शक्ति को कम करना, कटिंग गति बढ़ाना और पर्याप्त सहायक गैस प्रवाह सुनिश्चित करना इन निशानों के कारण होने वाले रंग बदलाव और सतह के क्षतिग्रस्त होने को रोकने में सहायता करता है।

पेशेवर लेजर कटिंग से आप वास्तविकता में क्या उम्मीद कर सकते हैं? प्रीमियम गुणवत्ता वाली लेजर कट मेटल शीट्स में आमतौर पर चिकने, एकरूप किनारे होते हैं जिन पर न्यूनतम दृश्यमान धारियाँ होती हैं, सटीक असेंबली के लिए उपयुक्त लंबवत सतहें होती हैं, और द्वितीयक प्रसंस्करण की आवश्यकता के बिना लगभग कोई ड्रॉस नहीं होता। इन परिणामों को लगातार प्राप्त करने के लिए उपकरण क्षमता, अनुकूलित पैरामीटर और गुणवत्ता वाली इनपुट सामग्री का सही संयोजन आवश्यक है—चाहे आप पतले गेज के सजावटी पैनल या मोटे संरचनात्मक घटकों को प्रसंस्कृत कर रहे हों, ये मूलभूत सिद्धांत लागू होते हैं।

अब जब गुणवत्ता की अपेक्षाओं को स्पष्ट रूप से परिभाषित कर दिया गया है, तो स्वाभाविक प्रश्न यह उठता है: ऐसे कौन से भाग और परियोजनाएँ हैं जो वास्तव में इस सटीक कटिंग क्षमता से अधिकतम लाभ उठाते हैं?

उद्योगों में वास्तविक दुनिया के अनुप्रयोग

यह सटीकता वास्तव में कहाँ-कहाँ महत्वपूर्ण होती है? स्टील शीट लेजर कट तकनीक अब केवल विशेष निर्माण सुविधाओं तक सीमित नहीं रही है, बल्कि उन लगभग हर उद्योग में प्रवेश कर चुकी है जहाँ धातु घटकों की भूमिका होती है। आपके द्वारा चलाई जाने वाली कार से लेकर आपके कार्यालय वाली इमारत तक, लेजर-कट स्टील हमारे आसपास हर जगह मौजूद है—अक्सर ऐसे तरीकों से जिनके बारे में आप कभी नहीं सोचेंगे।

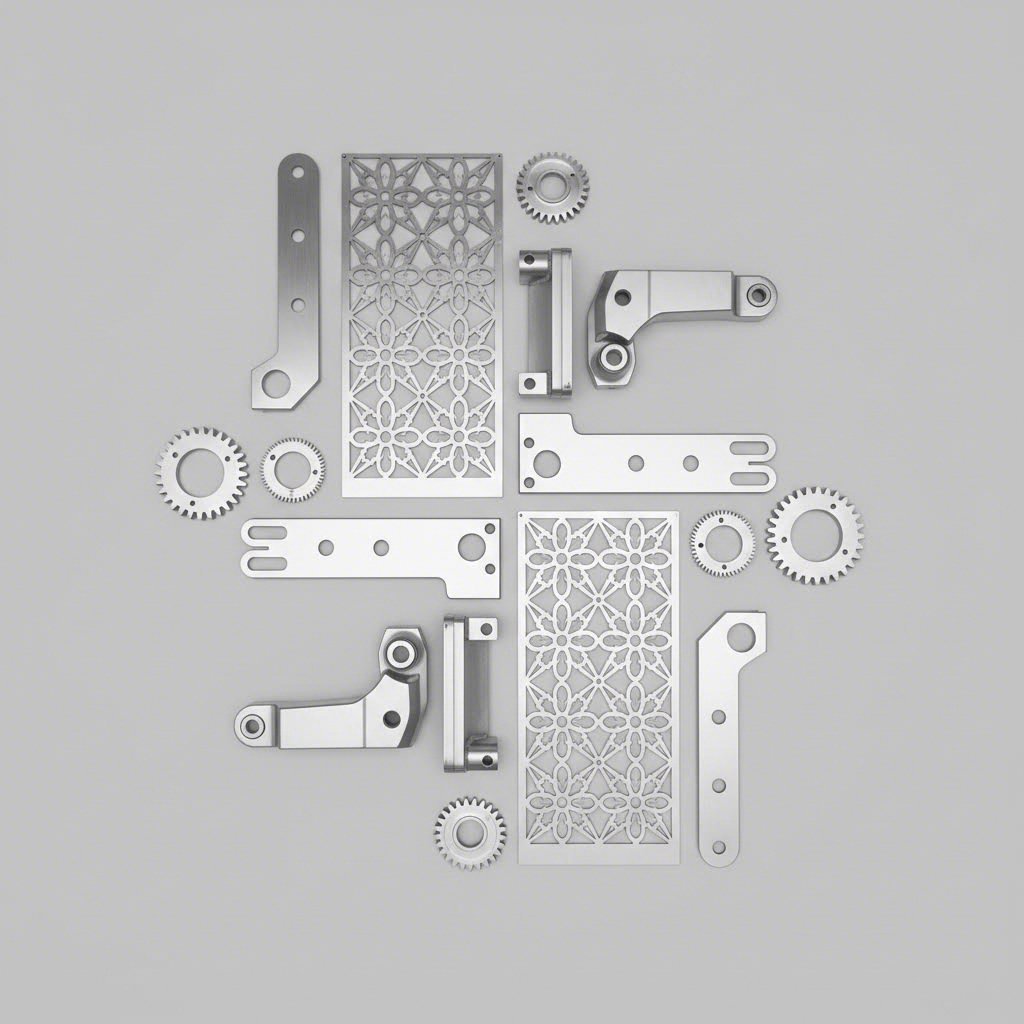

लेजर कटिंग की बहुमुखी प्रकृति इसकी अद्वितीय क्षमताओं के संयोजन से उत्पन्न होती है: जटिल ज्यामिति जिन्हें यांत्रिक रूप से बनाना असंभव होता, सामग्री की अधिकतम दक्षता के लिए तंग नेस्टिंग, और त्वरित प्रोटोटाइपिंग की गति जो विकास समयसीमा को हफ्तों से घटाकर दिनों में ले आती है। आइए जानें कि ये लाभ कहाँ-कहाँ सबसे अधिक प्रभाव डालते हैं।

ऑटोमोटिव और औद्योगिक निर्माण अनुप्रयोग

क्या आपने कभी सोचा है कि आधुनिक वाहन इतनी सटीक फिट और फिनिश कैसे प्राप्त करते हैं? के अनुसार ग्रेट लेक्स इंजीनियरिंग के उद्योग विश्लेषण उच्च गुणवत्ता वाले ऑटोमोटिव घटकों को दक्षतापूर्वक उत्पादित करने में सटीक लेज़र कटिंग एक महत्वपूर्ण भूमिका निभाती है। निर्माता इस तकनीक का उपयोग फ्रेम के भागों, बॉडी पैनल, इंजन घटकों और स्टील और एल्युमीनियम जैसी धातुओं से बने जटिल फिटिंग्स के निर्माण के लिए करते हैं।

पारंपरिक कटिंग विधियाँ ऑटोमोटिव क्षेत्र द्वारा मांगी जाने वाली गति और स्थिरता की आपूर्ति नहीं कर सकतीं। लेज़र कटिंग द्वारा क्या सक्षम किया जाता है, इस पर विचार करें:

- चेसिस घटक: संरचनात्मक ब्रैकेट, माउंटिंग प्लेट और प्रबलन सदस्य जिनकी सहनशीलता 0.002 इंच से कम है

- बॉडी पैनल: जटिल वक्र और सटीक किनारे जो महंगी द्वितीयक परिष्करण प्रक्रियाओं को समाप्त कर देते हैं

- इंजन के भाग: ऊष्मा अवरोधक, गैस्केट ब्लैंक और माउंटिंग ब्रैकेट जिनमें सटीक विनिर्देशों की आवश्यकता होती है

- सस्पेंशन तत्व: नियंत्रण आर्म ब्लैंक और संरचनात्मक घटक जहाँ ताकत-से-वजन अनुपात महत्वपूर्ण होता है

उद्योग उपकरण निर्माण को लेजर तकनीक की सटीकता से समान रूप से लाभ मिलता है। उन मशीनों के बारे में सोचें जो अन्य मशीनों का निर्माण करती हैं—सीएनसी उपकरण फ्रेम, कन्वेयर प्रणाली घटक, कृषि मशीनरी भाग और निर्माण उपकरण ब्रैकेट—ये सभी लेजर-कट स्टील पर निर्भर करते हैं जिससे उनकी संरचनात्मक दृढ़ता बनी रहती है।

इस प्रक्रिया की उच्च गति और सटीकता ऐसे भागों के त्वरित उत्पादन की अनुमति देती है जो कड़े सहन-सीमा (टॉलरेंस) को पूरा करते हैं, जो उच्च मात्रा वाले निर्माण का समर्थन करते हैं और अपव्यय को न्यूनतम करते हैं। भागों में विकृति में कमी और पोस्ट-प्रोसेसिंग की न्यूनतम आवश्यकता उत्पादकता में वृद्धि करती है, जिससे स्टील शीट लेजर कटिंग उन स्थायी घटकों के लिए पसंदीदा तरीका बन जाता है जो उपकरण के प्रदर्शन और दीर्घायुत्व में सीधे योगदान देते हैं।

अनुकूलित निर्माण और प्रोटोटाइपिंग की संभावनाएं

मान लीजिए आपको एक विशेष अनुप्रयोग के लिए एक अनुकूलित ब्रैकेट की आवश्यकता है। पारंपरिक टूलिंग में हजारों की लागत आएगी और सप्ताह लग सकते हैं। लेजर कटिंग? आपको अपना भाग दिनों में—कभी-कभी घंटों में—मिल सकता है—बिना किसी टूलिंग निवेश के।

यह लचीलापन डिजाइनरों और इंजीनियरों द्वारा उत्पाद विकास के दृष्टिकोण को बदल देता है। अवधारणाओं के परीक्षण से पहले महंगे उत्पादन उपकरणों में निवेश करने के बजाय, टीमें भौतिक प्रोटोटाइप के माध्यम से तेजी से पुनरावृत्ति कर सकती हैं, केवल डिजिटल सिमुलेशन के बजाय वास्तविक भागों के साथ फिट और कार्यक्षमता का परीक्षण कर सकती हैं।

उपयोग की सामान्य श्रेणियाँ एक आश्चर्यजनक सीमा तक फैली हुई हैं:

- वास्तुकला तत्व: लेजर कट स्टील पैनल, सजावटी स्क्रीन, फैसेड क्लैडिंग, और कस्टम धातु के साइन जो इमारत की सौंदर्यशास्त्र को बदल देते हैं

- कलात्मक स्थापनाएँ: सार्वजनिक स्थानों, गैलरी और कॉर्पोरेट वातावरण के लिए लेजर कट सजावटी धातु पैनल

- साइनेज और ब्रांडिंग: पारंपरिक तरीकों से प्राप्त करना असंभव सटीक अक्षर, लोगो और आयामी ग्राफिक्स

- फर्नीचर घटक: टेबल बेस, कुर्सी के फ्रेम, शेल्फिंग ब्रैकेट और सजावटी एक्सेंट

- एचवीएसी और यांत्रिक प्रणाली: कस्टम डक्टवर्क, माउंटिंग ब्रैकेट और उपकरण एनक्लोजर

- इलेक्ट्रॉनिक्स आवरण: उपकरणों के लिए चेसिस, पैनल और संरचनात्मक घटक

के अनुसार AMICO आर्किटेक्चरल का अनुप्रयोग मार्गदर्शिका , वास्तुकला धातुएँ अत्यधिक रचनात्मक लचीलापन प्रदान करती हैं—ऊष्मा लाभ को कम करने और दृश्य सुविधा में सुधार करने वाले सनशेड से लेकर ध्वनि को कम करने के साथ-साथ वेंटिलेशन बनाए रखने वाले उपकरण स्क्रीन तक। बाहरी फैसेड, आंतरिक दीवार क्लैडिंग और यहां तक कि ऊर्ध्वाधर उद्यान समर्थन भी लेजर कटिंग द्वारा प्रदान की गई सटीकता और डिजाइन स्वतंत्रता से लाभान्वित होते हैं।

आधुनिक वास्तुकला में लेजर कट मेटल पैनल विशेष रूप से महत्वपूर्ण हो गए हैं। इन पैनलों में जटिल पैटर्न हो सकते हैं जिन्हें यांत्रिक तरीकों से आर्थिक रूप से प्राप्त करना असंभव है, जो दिन भर प्रकाश की स्थिति बदलने के साथ गतिशील दृश्य प्रभाव पैदा करते हैं। चाहे वे गोपनीयता स्क्रीन, सजावटी आभूषण या संरचनात्मक क्लैडिंग के रूप में कार्य कर रहे हों, लेजर-कट पैनल वास्तुकारों को बेमिसाल डिजाइन स्वतंत्रता प्रदान करते हैं।

इन सभी अनुप्रयोगों में सामग्री के उपयोग को अधिकतम करने के लिए कसकर नेस्टिंग की क्षमता होती है। उन्नत सॉफ्टवेयर भागों को पहेली के टुकड़ों की तरह व्यवस्थित करता है, जिससे कटाव के बीच अपशिष्ट सामग्री को न्यूनतम किया जा सके। उच्च मात्रा वाले उत्पादन के लिए, इस अनुकूलन से कम कुशल कटिंग विधियों की तुलना में 15-25% तक सामग्री लागत में कमी आ सकती है—जो बड़े प्रोजेक्ट्स में काफी अधिक बचत के रूप में संचित होती है।

उच्च मात्रा और अनुकूलित कार्य के बीच का अंतर लेजर कटिंग की बहुमुखी प्रकृति को उजागर करता है। वही उपकरण जो हजारों समान ऑटोमोटिव ब्रैकेट्स का उत्पादन करता है, केवल प्रोग्राम में परिवर्तन करके एकल वास्तुकला तत्व या प्रोटोटाइप भाग बना सकता है। इस लचीलेपन से उत्पादन दक्षता और अनुकूलन क्षमता के बीच पारंपरिक समझौते को समाप्त कर दिया गया है।

चाहे आप किसी प्रमुख खुदरा स्थान के लिए सजावटी लेज़र-कट मेटल पैनल डिज़ाइन कर रहे हों या औद्योगिक मशीनरी के लिए संरचनात्मक घटक उत्पादित कर रहे हों, मूलभूत लाभ समान रहते हैं: सटीकता जो उचित फिट की गारंटी देती है, गति जो कठोर समयसीमा को पूरा करती है, और लचीलापन जो बिना उपकरण परिवर्तन के लागत के बिना बदलती आवश्यकताओं को समायोजित करता है।

इन अनुप्रयोगों को समझने से एक व्यावहारिक प्रश्न स्वाभाविक रूप से उठता है: क्या आपको अपने स्वयं के कटिंग उपकरण में निवेश करना चाहिए, या किसी पेशेवर सेवा प्रदाता के साथ साझेदारी करनी चाहिए? इसका उत्तर उन कारकों पर निर्भर करता है जिनकी जांच हम आगे करेंगे।

स्टील कटिंग क्षमताओं के लिए बनाएं या खरीदें का निर्णय लेना

आपने अनुप्रयोग देख लिए हैं और प्रौद्योगिकी को समझ लिया है—लेकिन यहाँ वह प्रश्न है जो निर्माण प्रबंधकों को रातों में जगाए रखता है: क्या आपको अपने स्वयं के स्टील शीट लेज़र कट उपकरण में निवेश करना चाहिए, या पेशेवर निर्माण सेवाओं के साथ साझेदारी करनी चाहिए? यह निर्णय आपके नकद प्रवाह से लेकर उत्पादन लचीलेपन तक सभी चीज़ों को प्रभावित करता है।

उत्तर एक ही आकार में फिट नहीं होता। कुछ ऑपरेशन आंतरिक क्षमताओं के साथ सफल होते हैं, जबकि अन्य आउटसोर्सिंग को रणनीतिक रूप से बेहतर पाते हैं। वास्तविक लागत और लाभों को समझें ताकि आप अपनी अंतरात्मा के बजाय डेटा के आधार पर निर्णय ले सकें।

आंतरिक उपकरण बनाम पेशेवर कटिंग सेवाएं

कल्पना कीजिए कि आप आउटसोर्स लेजर कटिंग पर मासिक 6,000 डॉलर खर्च कर रहे हैं। यह किसी और के लाभ में प्रतिवर्ष 72,000 डॉलर का प्रवाह है। ऐसा लगता है कि मशीन खरीदना स्पष्ट रूप से उचित है, है ना? लेकिन इतनी जल्दी मत भागिए।

आर्कस सीएनसी के लागत विश्लेषण के अनुसार, एक मानक 3kW फाइबर लेजर प्रणाली के लिए पूंजीगत व्यय 30,000 डॉलर से 60,000 डॉलर तक का होता है—इसके अलावा स्थापना, सहायक उपकरण और प्रशिक्षण की लागत आती है। लेकिन वास्तविक आश्चर्य यह है? 1,500-2,000 डॉलर प्रति माह से अधिक आउटसोर्स भागों पर खर्च करने वाले ऑपरेशन के लिए, आंतरिक उपकरण अक्सर 6-8 महीनों में अपनी लागत निकाल लेते हैं।

एक सामान्य परिदृश्य के लिए यह गणना कैसे काम करती है:

- प्रति माह 2,000 स्टील प्लेट्स को प्रत्येक 6 डॉलर पर आउटसोर्स करना: 144,000 डॉलर वार्षिक लागत

- एक ही मात्रा के साथ आंतरिक उत्पादन: लगभग 54,000 अमेरिकी डॉलर प्रति वर्ष (सामग्री + संचालन लागत)

- वार्षिक बचत: लगभग 90,000 अमेरिकी डॉलर—इसका अर्थ है कि 50,000 अमेरिकी डॉलर की मशीन 7 महीने से भी कम समय में अपनी लागत निकाल लेती है

लेकिन उपकरण के स्वामित्व के साथ जिम्मेदारियाँ भी आती हैं। आपके संचालन व्यय में बिजली (फाइबर लेज़र के लिए लगभग प्रति घंटे 2 डॉलर), सहायक गैसें (नाइट्रोजन या वायु के आधार पर प्रति घंटे 2-15 डॉलर), खपत सामग्री और सबसे महत्वपूर्ण—श्रम शामिल हैं। अच्छी खबर यह है? आधुनिक प्रणालियों के लिए पीएचडी-स्तरीय विशेषज्ञता की आवश्यकता नहीं होती है। उद्योग अनुसंधान के अनुसार, मौजूदा वेल्डर या दुकान के कर्मचारी आमतौर पर केवल 2-3 दिनों के प्रशिक्षण के बाद फाइबर लेज़र का दक्षता से संचालन कर सकते हैं।

पेशेवर कटिंग सेवाएँ एक मौलिक रूप से अलग मूल्य प्रस्ताव प्रदान करती हैं। जब आप "मेरे पास की शीट मेटल" की खोज करते हैं या मुझे नजदीकी धातु निर्माताओं से संपर्क करते हैं, तो आप बिना पूंजीगत प्रतिबद्धता के क्षमताओं तक पहुँच रहे होते हैं:

- शून्य प्रारंभिक निवेश: कोई मशीन खरीद नहीं, कोई वित्तपोषण भुगतान नहीं

- आवश्यकता के अनुसार मापनीयता: क्षमता के बाधाओं के बिना मात्रा बढ़ाएं या घटाएं

- उन्नत उपकरणों तक पहुँच: उच्च-शक्ति वाले सिस्टम जिन्हें खरीदने का आप औचित्य साबित नहीं कर पाएंगे

- अतिरिक्त सेवाएँ: मेरे निकट कई निर्माण दुकानें एक ही छत के नीचे पाउडर कोटिंग सेवाएँ, मोड़ना, वेल्डिंग और असेंबली प्रदान करती हैं

के अनुसार सेलमैच मशीनरी का विश्लेषण , एक बार बाहरी लेजर कटिंग पर खर्च मासिक 1,500 पाउंड (£1,500) के निकट पहुँच जाता है (लगभग 1,900 अमेरिकी डॉलर), तो अपने स्वयं के उपकरण में निवेश करना वित्तीय रूप से लाभदायक हो जाता है। हालाँकि, आउटसोर्सिंग की छिपी लागतों—जैसे सामग्री पर अधिक मूल्य, परिवहन खर्च, लीड टाइम में देरी और गुणवत्ता नियंत्रण विवाद—को ध्यान में लेने पर यह गणना बदल जाती है।

| निर्णय कारक | आंतरिक उपकरण | पेशेवर कटिंग सेवाएँ |

|---|---|---|

| आरंभिक निवेश | पूर्ण सिस्टम के लिए 30,000-60,000+ अमेरिकी डॉलर | शून्य पूंजीगत व्यय |

| उत्पादन लचीलापन | तत्काल टर्नअराउंड; मिनटों में कटे हुए भाग | आपूर्तिकर्ता की अनुसूची पर निर्भर; सामान्यतः 1-2 सप्ताह का नेतृत्व समय |

| विशेषज्ञता तक पहुँच | आंतरिक प्रशिक्षण और अनुभव विकास की आवश्यकता होती है | विशेषज्ञ ज्ञान और प्रमाणित प्रक्रियाओं तक त्वरित पहुँच |

| पैमाने पर वृद्धि | मशीन क्षमता और ऑपरेटर की उपलब्धता द्वारा सीमित | लगभग असीमित; केवल आवश्यकतानुसार भुगतान करें |

| गुणवत्ता नियंत्रण | प्रत्यक्ष पर्यवेक्षण और त्वरित प्रतिक्रिया | आपूर्तिकर्ता के मानकों और प्रमाणन पर निर्भर |

| रखरखाव का बोझ | आपकी जिम्मेदारी; भागों और डाउनटाइम के लिए बजट बनाएं | सेवा मूल्य निर्धारण में शामिल |

एक निर्माण साझेदार में क्या तलाशें

यदि आउटसोर्सिंग आपकी स्थिति के लिए उचित है—या आप एक संकर दृष्टिकोण अपना रहे हैं जहां धातु निर्माण विशेषज्ञ अतिरिक्त और विशेष कार्य संभालते हैं—तो सही साझेदार का चयन करना महत्वपूर्ण हो जाता है। सभी स्टील फैब्रिकेटर समान मूल्य प्रदान नहीं करते हैं।

प्रमाणन से शुरुआत करें। ऑटोमोटिव और परिशुद्ध घटक कार्य के लिए, IATF 16949 प्रमाणन सुनहरे मानक का प्रतिनिधित्व करता है। IATF 16949 आपूर्तिकर्ता चयन मापदंड के अनुसार, उचित मूल्यांकन में उत्पाद अनुरूपता, गुणवत्ता और डिलीवरी प्रदर्शन, गुणवत्ता प्रबंधन प्रणाली की परिपक्वता और विनिर्माण क्षमता के लिए आपूर्तिकर्ता के जोखिम का आकलन शामिल है।

आधारभूत योग्यताओं के अलावा, धातु निर्माण के निकट मेरे प्रदाताओं का चयन करते समय इन भेदभावकर्ताओं का मूल्यांकन करें:

- परिवर्तन क्षमता: जब आपको डिज़ाइन की पुष्टि तेज़ी से चाहिए हो, तो क्या वे त्वरित प्रोटोटाइपिंग प्रदान कर सकते हैं? कुछ प्रमाणित निर्माता 5-दिन के प्रोटोटाइप टर्नअराउंड की पेशकश करते हैं जिसमें बड़े पैमाने पर उत्पादन के लिए स्वचालित क्षमता शामिल होती है

- निर्माण के लिए डिज़ाइन (DFM) समर्थन: क्या वे आपके डिज़ाइन को उत्पादन में लागू करने से पहले लेज़र कटिंग के लिए अनुकूलित करने में मदद करेंगे? इस सहयोगात्मक दृष्टिकोण से महंगी संशोधनों को रोका जा सकता है और निर्माण की संभवता सुनिश्चित होती है

- उद्धरण के प्रति त्वरित प्रतिक्रिया: विस्तारित उद्धरण चक्र आपकी परियोजनाओं में देरी करते हैं। 12 घंटे के भीतर या उससे तेज़ उद्धरण प्रस्तुत करने वाले साझेदारों की तलाश करें

- सामग्री का ज्ञान: क्या वे स्टेनलेस स्टील, कार्बन स्टील और जस्ती सामग्री को काटने के बारीकियों को समझते हैं?

- द्वितीयक कार्य: क्या एक ही साझेदार कटिंग, बेंडिंग, वेल्डिंग और फिनिशिंग को संभाल सकता है—या आपको कई आपूर्तिकर्ताओं का प्रबंधन करना होगा?

विशेष रूप से ऑटोमोटिव आपूर्ति श्रृंखला अनुप्रयोगों के लिए, आईएटीएफ 16949-प्रमाणित निर्माता के साथ साझेदारी करने से गुणवत्ता प्रणाली सुनिश्चित होती है जो ओईएम आवश्यकताओं को पूरा करती है। इन प्रमाणनों में बहु-अनुशासनात्मक निर्णय लेने की प्रक्रियाएं, मजबूत परिवर्तन प्रबंधन और दस्तावेजीकृत निर्माण क्षमताओं की आवश्यकता होती है—ऐसी सुरक्षाएं जो तब महत्वपूर्ण हो जाती हैं जब आपके घटक गाड़ी के महत्वपूर्ण भाग बन जाते हैं।

मिश्रित दृष्टिकोण पर भी विचार करना उचित है। कई स्मार्ट ऑपरेशन मानक इस्पात मोटाई और सामान्य सामग्री जैसी अपनी दैनिक कटिंग आवश्यकताओं के 80-90% को संभालने के लिए मध्य-सीमा उपकरण खरीदते हैं, जबकि विशेष कार्य को अल्ट्रा-हाई-पावर सिस्टम या विशिष्ट क्षमताओं वाले मेरे निकट के धातु निर्माताओं को आउटसोर्स करते हैं। यह रणनीति घरेलू उत्पादन की लागत बचत को प्राप्त करती है बिना उस उपकरण में निवेश किए जिसका आपको बहुत कम उपयोग करने की आवश्यकता होगी।

चाहे आप उपकरण खरीद का आकलन कर रहे हों या निर्माण साझेदारों की जांच कर रहे हों, मूल प्रश्न यही बना रहता है: आपकी विशिष्ट उत्पादन आवश्यकताओं और विकास प्रक्रिया के लिए सबसे अच्छा मूल्य क्या प्रदान करता है? उत्तर न केवल आपकी कटिंग क्षमताओं को आकार देता है, बल्कि बढ़ती चुनौतीपूर्ण विनिर्माण परिदृश्य में आपकी प्रतिस्पर्धी स्थिति को भी निर्धारित करता है।

स्टील शीट लेजर कटिंग ज्ञान को क्रियान्वित करना

आपने स्टील शीट लेजर कटिंग तकनीक के बारे में विस्तृत जानकारी प्राप्त कर ली है—तरंगदैर्घ्य के अंतर से लेकर सहायक गैस के चयन और किनारे की गुणवत्ता की अपेक्षाओं तक। लेकिन क्रिया के बिना ज्ञान केवल तथ्य होता है। आइए उस सभी जानकारी को ठोस कदमों में बदलें जो आपकी परियोजनाओं को आगे बढ़ाएं।

चाहे आप एक आगामी परियोजना के लिए भागों के विनिर्देश तय कर रहे हों, उपकरण निवेश का आकलन कर रहे हों, या मौजूदा संचालन में सुधार कर रहे हों, आगे बढ़ने के लिए इन मूल सिद्धांतों को रणनीतिक तरीके से लागू करना आवश्यक है।

स्टील लेजर कटिंग में सफलता के लिए मुख्य बिंदु

अगले कदमों में जाने से पहले, आइए उन मूलभूत बातों को स्पष्ट करें जो धातु शीटों की सफल लेजर कटिंग को निराशाजनक प्रयास-और-त्रुटि अनुभवों से अलग करती हैं।

स्टील शीट लेजर कटिंग परियोजनाओं के लिए सबसे महत्वपूर्ण सफलता कारक यह है कि पहली कटिंग से पहले आपकी सामग्री चयन, पैरामीटर सेटिंग्स और गुणवत्ता की अपेक्षाओं को सुसंगत किया जाए—समस्याओं के दिखने के बाद समाधान ढूँढने के बजाय।

स्टीलवे लेजर कटिंग के विशेषज्ञ विश्लेषण के अनुसार, सबसे आम गलतियाँ मूल बातों को नजरअंदाज करने से होती हैं: सामग्री के गुणों को अनदेखा करना, मशीन सेटिंग्स में गलत प्रक्रिया, डिज़ाइन फ़ाइल तैयार करने में उपेक्षा, सतह सफाई छोड़ना, और तैयार उत्पादों का ठीक से निरीक्षण न करना। उचित योजना के साथ इनमें से प्रत्येक त्रुटि को रोका जा सकता है।

यही सबसे ज्यादा मायने रखता है:

- सामग्री चयन सब कुछ निर्धारित करता है: लेजर क्वालिटी स्टील, उचित ग्रेड मिलान और साफ सतहें कटिंग शुरू होने से पहले चरों को खत्म कर देती हैं

- फाइबर लेजर पतली से मध्यम स्टील में प्रभावी है: 12 मिमी से कम के अधिकांश अनुप्रयोगों के लिए, फाइबर तकनीक उत्कृष्ट गति और कम संचालन लागत प्रदान करती है

- पैरामीटर अनुकूलन अनिवार्य है: आपकी विशिष्ट सामग्री और मोटाई के अनुसार शक्ति, गति, फोकस और सहायक गैस चयन होना चाहिए

- गुणवत्ता की अपेक्षाओं को पहले से परिभाषित किया जाना चाहिए: किनारे की परिष्कृत सतह, ड्रॉस सहनशीलता और HAZ आवश्यकताएँ हर पैरामीटर निर्णय को प्रभावित करती हैं

प्रोजेक्ट आवश्यकताओं के आधार पर आपके अगले कदम

आगे बढ़ने के लिए तैयार हैं? आपका मार्ग इस बात पर निर्भर करता है कि आप आज कहाँ खड़े हैं।

यदि आप कटिंग सेवा के लिए भागों को निर्दिष्ट कर रहे हैं: साफ़, उचित ढंग से स्वरूपित डिज़ाइन फ़ाइलों के साथ शुरुआत करें—वेक्टर-आधारित, बिना ओवरलैपिंग लाइनों या अधूरे पथ के। सेंडकटसेंड की डिज़ाइन दिशानिर्देशों के अनुसार, 100% स्केल पर मुद्रित करके आयामों को सत्यापित करना और सभी पाठ को आउटलाइन में परिवर्तित करना महंगी संशोधनों को रोकता है। अपने सामग्री ग्रेड को सटीक रूप से निर्दिष्ट करें और किनारे की गुणवत्ता की अपेक्षाओं को स्पष्ट रूप से संप्रेषित करें।

यदि आप उपकरण खरीद का आकलन कर रहे हैं: अपने वास्तविक मासिक कटिंग व्यय की गणना करें और इसकी तुलना वास्तविक स्वामित्व लागत से करें—जिसमें बिजली, गैस, उपभोग्य सामग्री, रखरखाव और श्रम शामिल हैं। बाह्य स्रोतों से कटिंग पर प्रति माह $1,500-$2,000 से अधिक के ऑपरेशन के लिए, उपकरण का स्वामित्व अक्सर 6-8 महीनों के भीतर खुद को वसूल लेता है। अपनी दैनिक आवश्यकताओं के 80-90% के लिए आकारित लेजर धातु कटर पर विचार करें, विशेष कार्य को विशेष क्षमताओं वाले भागीदारों को बाह्य स्रोतों से प्राप्त करें।

यदि आप मौजूदा प्रक्रियाओं को अनुकूलित कर रहे हैं: अपने वर्तमान मापदंडों को दस्तावेजीकृत करें और उनके विभिन्न संस्करणों का व्यवस्थित रूप से परीक्षण करें। कटिंग गति, फोकस स्थिति या गैस दबाव में छोटे समायोजन धार की गुणवत्ता में नाटकीय सुधार कर सकते हैं और ड्रॉस निर्माण को कम कर सकते हैं। परिणामों को विधिपूर्वक ट्रैक करें—जो 304 स्टेनलेस स्टील के लिए काम करता है वह कार्बन स्टील पर विफल हो सकता है।

ऑटोमोटिव, चेसिस और प्रमाणित गुणवत्ता की आवश्यकता वाले परिशुद्ध संरचनात्मक घटक परियोजनाओं के लिए, अनुभवी विनिर्माण भागीदारों के साथ काम करने से सीखने की अवधि के देरी के बिना अनुकूलित प्रक्रियाओं तक त्वरित पहुंच प्राप्त होती है। IATF 16949-प्रमाणित विनिर्माण भागीदारों की तलाश करने वाले पाठक जो व्यापक DFM समर्थन और त्वरित उद्धरण निष्पादन प्रदान करते हैं, विकल्पों का अन्वेषण कर सकते हैं शाओयी मेटल तकनीक .

आगे बढ़ते समय बचने योग्य सामान्य त्रुटियाँ:

- सामग्री की पुष्टि न करें—304 के मापदंडों के साथ 316 स्टेनलेस को काटने से खराब परिणाम आते हैं

- समतलता का अनुमान न लगाएं—विरूपित सामग्री असंगत फोकस और परिवर्तनशील कटिंग गुणवत्ता का कारण बनती है

- सहायक गैस के चयन को अनदेखा न करें—कार्बन स्टील की गति के लिए ऑक्सीजन, स्टेनलेस स्टील की सौंदर्य के लिए नाइट्रोजन

- प्रोटोटाइपिंग को जल्दबाजी मत करें—उत्पादन मात्रा में प्रतिबद्ध होने से पहले परीक्षण कटौती के साथ डिज़ाइन को मान्य करें

धातु के लिए आपके द्वारा चुनी गई लेजर कटिंग मशीन या आपके निर्माण भागीदार द्वारा संचालित धातु कटिंग लेजर मशीन—एक जटिल समीकरण में केवल एक चर का प्रतिनिधित्व करती है। सफलता सामग्री, मापदंडों और गुणवत्ता अपेक्षाओं के पारस्परिक संबंध को समझने से आती है। अब आपके पास वह समझ है।

आपकी स्टील शीट लेजर कटिंग यात्रा एक सूचित निर्णय के साथ शुरू होती है। इसे सार्थक बनाएं।

स्टील शीट लेज़र कटिंग के बारे में अक्सर पूछे जाने वाले प्रश्न

1. स्टील शीट कटिंग के लिए फाइबर और CO2 लेजर में क्या अंतर है?

फाइबर लेज़र 1.06 माइक्रॉन तरंगदैर्घ्य पर काम करते हैं और 2-3 गुना तेज़ गति और बिजली की लागत में 50% तक की कमी के साथ पतली से लेकर मध्यम मोटाई की स्टील शीट काटने में उत्कृष्ट प्रदर्शन करते हैं। CO2 लेज़र 10.6 माइक्रॉन तरंगदैर्घ्य का उपयोग करते हैं और धातु व अधातु दोनों प्रकार की सामग्री के लिए लचीलापन प्रदान करते हैं। फाइबर लेज़र को साप्ताहिक रखरखाव में 30 मिनट से कम की आवश्यकता होती है, जबकि CO2 प्रणालियों को 4-5 घंटे की आवश्यकता होती है, जिससे स्टील काटने के लिए फाइबर तकनीक को प्राथमिकता दी जाती है।

लेज़र कटर स्टील की कितनी मोटाई तक काट सकता है?

आधुनिक फाइबर लेज़र 1 मिमी से कम की अति पतली चादरों से लेकर 20 मिमी से अधिक मोटाई की प्लेटों तक की स्टील को प्रसंस्कृत कर सकते हैं। 1 मिमी से कम की पतली चादरों को 1-2 किलोवाट लेज़र से 1000 इंच प्रति मिनट से अधिक की गति से काटा जा सकता है। 6-12 मिमी की मध्यम मोटाई के लिए 6-10 किलोवाट प्रणाली की आवश्यकता होती है जो 30-80 इंच प्रति मिनट की गति से काटती हैं। 20 मिमी से अधिक की भारी प्लेटों के लिए 15+ किलोवाट लेज़र की आवश्यकता होती है और उचित गुणवत्ता प्राप्त करने के लिए द्वितीयक किनारा प्रसंस्करण की आवश्यकता हो सकती है।

स्टील को लेज़र काटने के लिए मुझे कौन सी सहायक गैस का उपयोग करना चाहिए?

कार्बन स्टील के लिए, ऑक्सीजन एक ऊष्माक्षेपी प्रतिक्रिया पैदा करती है जो कट में ऊर्जा जोड़ती है, 6 मिमी से अधिक मोटाई वाले भागों को तेजी से प्रोसेस करने की अनुमति देती है, लेकिन ऑक्सीकृत किनारे उत्पन्न करती है। स्टेनलेस स्टील के लिए, नाइट्रोजन ऑक्सीकरण को रोकता है और दृश्य अनुप्रयोगों के लिए आदर्श साफ चांदी-सफेद किनारे पैदा करता है। संपीड़ित वायु एक बजट-अनुकूल विकल्प प्रदान करता है लेकिन स्टेनलेस स्टील पर विशेष रूप से कुछ ऑक्सीकरण और खुरदुरे किनारों का कारण बन सकता है।

4. क्या मुझे लेजर कटिंग उपकरण खरीदना चाहिए या सेवा के लिए आउटसोर्स करना चाहिए?

यदि आपका मासिक आउटसोर्स कटिंग व्यय 1,500-2,000 डॉलर से अधिक है, तो आंतरिक उपकरण आमतौर पर 6-8 महीनों के भीतर खुद को सामने लाता है। 3kW फाइबर लेजर प्रणाली की लागत 30,000-60,000 डॉलर है लेकिन मात्रा में 60% से अधिक तक प्रति भाग लागत को कम कर सकता है। हालाँकि, आउटसोर्सिंग शून्य पूंजीगत खर्च प्रदान करता है, आवश्यकतानुसार स्केलेबिलिटी और उन्नत उपकरणों तक पहुँच प्रदान करता है। ऑटोमोटिव अनुप्रयोगों के लिए, IATF 16949-प्रमाणित निर्माताओं के साथ साझेदारी गुणवत्ता मानकों को सुनिश्चित करती है जबकि त्वरित प्रोटोटाइपिंग और DFM समर्थन प्रदान करती है।

5. लेजर कट स्टील पर ड्रॉस किस कारण बनता है और मैं इसे कैसे रोकूं?

ड्रॉस तब बनता है जब पिघली धातु को सहायक गैस द्वारा उड़ाए जाने के बजाय कट के किनारे पर फिर से ठोस हो जाती है। इसके सामान्य कारणों में कटिंग गति बहुत धीमी होना, लेजर शक्ति अत्यधिक होना या गैस दबाव में कमी शामिल हैं। इसे रोकने के लिए सामग्री को बेहतर ढंग से निकालने के लिए सहायक गैस दबाव बढ़ाना, पुनः संलग्नन समय को कम करने के लिए कटिंग गति को अनुकूलित करना, अधिकतम ऊर्जा संकेंद्रण के लिए फोकल स्थिति को समायोजित करना और सामग्री के अनुरूप गैस प्रकार का चयन करना आवश्यक है—स्टेनलेस स्टील के लिए नाइट्रोजन और कार्बन स्टील के लिए ऑक्सीजन।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —