स्टैम्पिंग सीट बेल्ट बकल: निर्माण की परिशुद्धता और सुरक्षा मानकों की प्रगतिशील डाई स्टैम्पिंग लाइन जो स्टील के कॉइल्स को सीट बेल्ट बकल घटकों में बदल देती है

संक्षिप्त में

सीट बेल्ट बकल की स्टैम्पिंग एक उच्च-परिशुद्धता वाली निर्माण प्रक्रिया है जो प्रगतिशील डाई प्रौद्योगिकी का उपयोग करके उच्च-शक्ति वाले कार्बन स्टील को जीवन-रक्षक सुरक्षा घटकों में बदल देती है। यह विधि FMVSS 209 जैसे सुरक्षा मानकों के अनुपालन की गारंटी देती है, जो उच्च तन्य शक्ति और शून्य-दोष सहनशीलता वाले भाग प्रदान करती है।

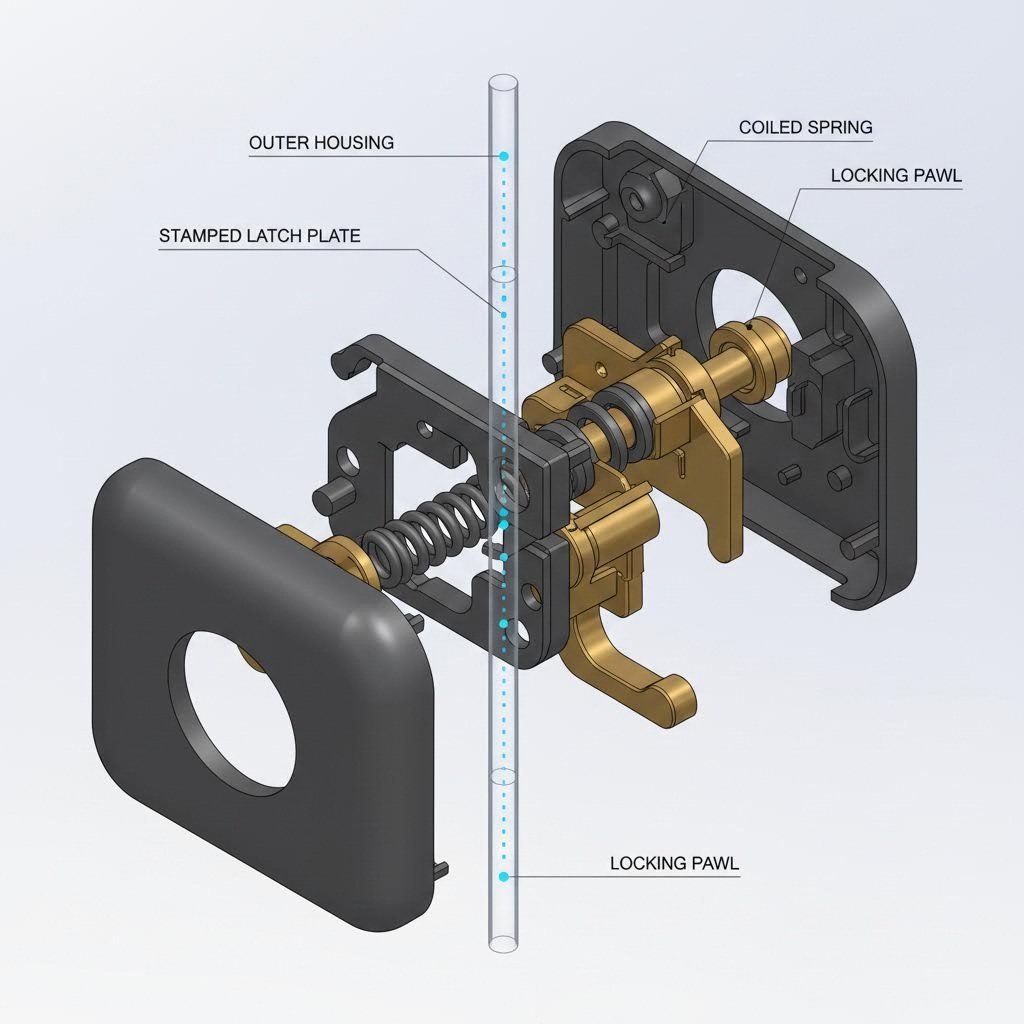

ऑटोमोटिव इंजीनियरों और खरीद अधिकारियों के लिए, महत्वपूर्ण सफलता कारकों में सही सामग्री ग्रेड का चयन (आमतौर पर संरचना के लिए कार्बन स्टील और लॉकिंग तंत्र के लिए टिन-फॉस्फोरस कांस्य) और क्लास 1-JIS परिशुद्धता वाले प्रेस का उपयोग शामिल है। यह गाइड सामग्री चयन और 400-टन प्रेस संचालन से लेकर गुणवत्ता नियंत्रण और आपूर्तिकर्ता स्रोत तक उत्पादन कार्यप्रवाह को कवर करता है।

सुरक्षा के लिए महत्वपूर्ण सामग्री चयन

किसी भी अनुपालन वाली सीट बेल्ट बकल का आधार कच्ची सामग्री है। सौंदर्य स्वामित्व वाले ऑटोमोटिव भागों के विपरीत, बकल घटकों को विरूपण के बिना चरम गतिशील भार का सामना करना चाहिए। उद्योग मानक मुख्य रूप से उच्च-शक्ति कार्बन स्टील मुख्य आवास और लैच प्लेट के लिए। इस सामग्री का चयन उसकी उत्कृष्ट यील्ड शक्ति और टक्कर के अचानक उच्च-प्रभाव बलों (अक्सर 2,000 kgf से अधिक) के तहत संरचनात्मक बनावट बनाए रखने की क्षमता के कारण किया जाता है।

आंतरिक लॉकिंग तंत्र और स्प्रिंग्स के लिए, निर्माता अक्सर टिन-फॉस्फोरस ब्रोंज या विशेष मिश्र धातु स्टील का उपयोग करते हैं। इन सामग्रियों का चयन उनकी उत्कृष्ट थकान प्रतिरोधकता और अप्रचुंबकीय गुणों के कारण किया जाता है, जो हजारों डालने के चक्रों के बाद भी लैच के कार्यात्मक रहने की सुनिश्चिति करता है। कुछ आधुनिक डिज़ाइन में, आंतरिक लैच प्लेट को विद्युत चुम्बकीय सेंसर के साथ संगत होना भी चाहिए (उन्नत सक्रिय सुरक्षा प्रणालियों में देखा जाता है), जिसके लिए सटीक चुंबकीय पारगम्यता विनिर्देशों की आवश्यकता होती है।

सतह उपचार भी उतना ही महत्वपूर्ण है। कच्ची स्टैम्प की गई स्टील जंग के प्रति अत्यधिक संवेदनशील होती है, जो तंत्र को अटका सकती है। इसे रोकने के लिए, घटक कठोर एनोडाइजिंग या जस्ता-निकेल लेपन . यह नमक के छिड़काव परीक्षण आवश्यकताओं (आमतौर पर लाल जंग के बिना 72 से 96 घंटे) को पूरा करता है और रिलीज बटन तथा लैच के सुचारु यांत्रिक संचालन को सुनिश्चित करता है।

प्रगतिशील डाई स्टैम्पिंग प्रक्रिया

सीट बेल्ट बकल का उच्च-मात्रा उत्पादन लगभग पूर्णतः प्रोग्रेसिव डाई stamping का उपयोग करके किया जाता है। इस प्रक्रिया से धातु की एकल कुंडली से जटिल ज्यामिति का त्वरित, निरंतर उत्पादन संभव होता है। कार्यप्रवाह आमतौर पर उच्च-टन भार वाले प्रेस का उपयोग करता है, जो अक्सर 400 से 600 टन की सीमा में होते हैं, जो माइक्रॉन-स्तरीय सटीकता के साथ मोटी गेज स्टील को काटने और आकृति देने के लिए आवश्यक विशाल बल लगाने में सक्षम होते हैं।

- भोजनः एक सर्वो फीडर सामग्री के न्यूनतम अपव्यय को सुनिश्चित करते हुए सटीक समय पर स्टील की कुंडली को प्रेस में खोलता है।

- पंचिंग एवं मोड़ना: डाई विभिन्न स्टेशनों पर एक साथ कई संचालन करती है। जैसे-जैसे स्ट्रिप आगे बढ़ती है, प्रेस लैच तंत्र के लिए छेद पंच करता है और स्टील को बकल असेंबली के लिए आवश्यक U-आकार के आवास में मोड़ देता है।

- आकृति निर्माण एवं कोइनिंग: लैच एन्गेजमेंट रैंप जैसी महत्वपूर्ण विशेषताओं को सतह को कठोर बनाने और जीभ के सुचारु सम्मिलन सुनिश्चित करने के लिए सिकुड़ा (संपीड़ित) किया जाता है।

आधुनिक स्टैम्पिंग लाइनें अक्सर एकीकृत करती हैं क्लास 1-जेआईएस (जापानी औद्योगिक मानक) यह सुनिश्चित करने के लिए परिशुद्धता कि प्रत्येक स्ट्रोक ±0.02मिमी जितनी कसी हुई सहनशीलता बनाए रखता है। यह स्तर का सटीकता गैर-बातचीत योग्य है; एक मिलीमीटर के भी एक छोटे से विचलन से बकल में अटकाव या गलत लैच हो सकता है, जिससे दुर्घटना के दौरान घातक विफलता हो सकती है।

गुणवत्ता नियंत्रण एवं दोष रोकथाम

सुरक्षा-महत्वपूर्ण घटकों के उत्पादन में, "शून्य दोष" एक आवश्यकता है, लक्ष्य नहीं। सीट बेल्ट बकल की स्टैम्पिंग के क्षेत्र में सबसे दृढ़ चुनौती है बर्र — कटिंग प्रक्रिया द्वारा छोड़े गए छोटे, तीखे धातु के किनारे। यदि एक बर्र तंत्र के अंदर से खिसक जाता है, तो वह रिलीज़ बटन में अटकाव या लैच को पूरी तरह से एन्गेज होने से रोक सकता है। निर्माता स्वचालित डीबरिंग प्रणालियों और टम्बल फिनिशिंग का उपयोग करते हैं ताकि सुनिश्चित किया जा सके कि सभी किनारे चिकने और गोलाकार हों।

स्टैम्प किए गए भागों के भौतिक गुणों की पुष्टि करने के लिए कठोर परीक्षण प्रोटोकॉल का उपयोग किया जाता है। फिराएँ ताकत परीक्षण मुड़ी हुई असेंबली को विफलता तक खींचता है ताकि यह सुनिश्चित किया जा सके कि यह न्यूनतम लोड आवश्यकताओं (आमतौर पर वयस्क बेल्ट के लिए लगभग 5,000 पाउंड या 22 kN) को पूरा करता है या उससे अधिक है। इसके अतिरिक्त, चक्र परीक्षण लैच स्प्रिंग और लॉकिंग प्लेट में धातु थकान न हो, इसकी पुष्टि करने के लिए जीभ को दस हजार बार डालकर निकालने के माध्यम से वर्षों के उपयोग का अनुकरण करता है।

उन्नत निर्माता इसका भी उपयोग करते हैं इनसर्ट मॉल्डिंग जहां स्टैम्प किया गया धातु स्केलेटन प्लास्टिक इंजेक्शन मोल्ड में रखा जाता है। इस प्रक्रिया में धातु को एक मजबूत ABS या नायलॉन आवास में संलग्न कर दिया जाता है। गुणवत्ता नियंत्रण यह सुनिश्चित करने पर केंद्रित होता है कि प्लास्टिक इंजेक्शन के उच्च तापमान स्टैम्प किए गए धातु स्प्रिंग्स को एनील या कमजोर न कर दें।

विनियामक मानक एवं अनुपालन

कोई भी सीट बेल्ट घटक बिना सख्त विनियामक अनुपालन के बाजार में प्रवेश नहीं कर सकता है। संयुक्त राज्य अमेरिका में, नियामक मानक है FMVSS 209 (संघीय मोटर वाहन सुरक्षा मानक संख्या 209), जो सीट बेल्ट असेंबलियों के लिए आवश्यकताओं को निर्दिष्ट करता है। यह मानक रिलीज बल (आमतौर पर 45 एलबीएस से कम) और भार के तहत असेंबली की मजबूती को निर्धारित करता है। निर्माताओं को इस्तेमाल किए गए स्टील के हर बैच के लिए विस्तृत दस्तावेजीकरण और ट्रेसेबिलिटी बनाए रखनी चाहिए।

वैश्विक स्तर पर, ISO 6683 (भू-निर्माण मशीनरी के लिए) और ECE R16 (यूरोप) जैसे मानक समान लेकिन भिन्न आवश्यकताएं लागू करते हैं। उदाहरण के लिए, भारी मशीनरी के लिए ISO मानक अक्सर काम के दौरान दस्ताने पहनने या मलबे वाले वातावरण को समायोजित करने के लिए अलग लैचिंग ज्यामिति की आवश्यकता करते हैं। एक योग्य स्टैम्पिंग साझेदार को इन क्षेत्रीय भिन्नताओं से अच्छी तरह वाकिफ होना चाहिए और उन सामग्री प्रमाणपत्रों (मिल टेस्ट रिपोर्ट्स) को प्रदान करने में सक्षम होना चाहिए जो स्टील को ढलाई तक ट्रेस कर सकें।

| मानक | प्रदेश | मुख्य आवश्यकता |

|---|---|---|

| FMVSS 209 | संयुक्त राज्य अमेरिका | रिलीज बल < 45 एलबीएस; 5,000 एलबीएस तन्य भार। |

| ECE R16 | यूरोप | गतिशील क्रैश परीक्षण; निकासी स्थायित्व। |

| ISO 6683 | विश्वव्यापी | भू-निर्माण और कृषि मशीनरी के लिए विशिष्ट आवश्यकताएं। |

सोर्सिंग गाइड: एक निर्माता का चयन करना

स्टैम्प किए गए सीट बेल्ट घटकों के लिए आपूर्तिकर्ता का चयन करना केवल मूल्य तुलना से परे की देखभाल की आवश्यकता होता है। खरीदारों को यह सुनिश्चित करना चाहिए कि निर्माता के पास IATF 16949 प्रमाणन , ऑटोमोटिव गुणवत्ता प्रबंधन प्रणालियों के लिए वैश्विक तकनीकी विनिर्देश है। यह प्रमाणन सुनिश्चित करता है कि आपूर्तिकर्ता के पास पर्याप्त जोखिम प्रबंधन और दोष रोकथाम प्रक्रियाएं हैं।

उन निर्माताओं की तलाश करें जिनके पास आंतरिक उपकरण क्षमताएं हैं। एक आपूर्तिकर्ता जो अपने स्वयं के प्रगतिशील डाईज़ को डिज़ाइन करता है और बनाए रखता है, वह डिज़ाइन में परिवर्तनों के लिए त्वरित प्रतिक्रिया कर सकता है और गुणवत्ता संबंधी समस्याओं का तुरंत निवारण कर सकता है। उनकी प्रेस क्षमता के बारे में विशेष रूप से पूछें; छोटी प्रेस (200 टन से कम) तक सीमित निर्माता भारी बकल के लिए आवश्यक मोटी-गेज स्टील के साथ संघर्ष कर सकते हैं।

त्वरित प्रोटोटाइपिंग से लेकर बड़े पैमाने पर उत्पादन तक के अंतराल को पाटने में सक्षम एक साझेदार की तलाश कर रही ऑटोमोटिव कंपनियों के लिए, शाओयी मेटल तकनीक व्यापक स्टैम्पिंग समाधान प्रदान करता है। 600 टन तक की प्रेस क्षमता और IATF 16949 प्रमाणन के साथ, वे उच्च-परिशुद्धता वाले ऑटोमोटिव घटकों की आपूर्ति में विशेषज्ञता रखते हैं—जटिल नियंत्रण आर्म से लेकर सुरक्षा-महत्वपूर्ण सीट बेल्ट भागों तक—50 टुकड़ों के प्रारंभिक प्रोटोटाइप रन से लेकर लाखों इकाइयों तक बिना किसी रुकावट के बढ़ाए जाने योग्य।

निष्कर्ष

प्रक्रिया सीट बेल्ट बकल की स्टैम्पिंग अटूट परिशुद्धता और सुरक्षा से परिभाषित एक अनुशासन है। प्रमाणित कार्बन स्टील के चयन से लेकर 400-टन प्रेस पर अंतिम प्रगतिशील डाई स्ट्रोक तक, विफलता को रोकने के लिए हर कदम गणना के अनुसार होता है। ऑटोमोटिव OEM और टियर 1 आपूर्तिकर्ताओं के लिए, प्रमाणित निर्माताओं से आपूर्ति करने पर हमेशा प्राथमिकता बनी रहनी चाहिए जो यह समझते हैं कि एक सीट बेल्ट बकल केवल एक स्टैम्प किया गया भाग नहीं है—यह एक यात्री और उसके जीवित रहने के बीच की प्राथमिक जीवन रेखा है।

अक्सर पूछे जाने वाले प्रश्न

1. स्टैम्प किए गए और डाई-कास्ट सीट बेल्ट बकल में क्या अंतर है?

स्टैम्प किए गए बकल पतली धातु (आमतौर पर स्टील) को प्रेस का उपयोग करके बनाए जाते हैं, जिससे उच्च तन्य शक्ति और लोच वाला भाग प्राप्त होता है। डाई-कास्ट बकल को पिघली हुई धातु (अक्सर जस्ता या एल्यूमीनियम) को साँचे में डालकर बनाया जाता है। मुख्य भार वहन करने वाले घटकों के लिए आमतौर पर स्टैम्प किया गया स्टील पसंद किया जाता है क्योंकि तनाव के तहत इसकी संरचनात्मक अखंडता बेहतर होती है, जबकि जटिल सजावटी आवास या भार न वहन करने वाले आंतरिक स्लाइडर के लिए अक्सर डाई-कास्टिंग का उपयोग किया जाता है।

2. स्टैम्प किए गए सीट बेल्ट भागों की जंग प्रतिरोधकता का परीक्षण कैसे किया जाता है?

जंग प्रतिरोधकता के लिए स्टैम्प किए गए भागों पर नमकीन छिड़काव परीक्षण (ASTM B117) किया जाता है ताकि उनके लेपन या आवरण की टिकाऊपन का मूल्यांकन किया जा सके। भागों को एक निश्चित अवधि (उदाहरण के लिए, 96 घंटे) के लिए लवणीय धुंध में उजागर किया जाता है और लाल जंग के निर्माण के लिए निरीक्षण किया जाता है। इससे यह सुनिश्चित होता है कि ताला तंत्र नम या तटीय वातावरण में जंग के कारण अटके नहीं।

3. क्या प्रगतिशील डाई स्टैम्पिंग बकल के जटिल आकार को संभाल सकती है?

हां, प्रगतिशील डाई स्टैम्पिंग जटिल आकृतियों के लिए आदर्श है। डाई में कई स्टेशन होते हैं जहां धातु की पट्टी को क्रमिक रूप से पंच किया जाता है, मोड़ा जाता है, कॉइन किया जाता है और आकार दिया जाता है। अंतिम स्टेशन तक पहुंचते-पहुंचते समतल पट्टी एक जटिल, त्रि-आयामी घटक में परिवर्तित हो जाती है जो असेंबली या इंसर्ट मोल्डिंग के लिए तैयार होती है।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —