स्टैम्पिंग डाई बनाम ड्रॉइंग डाई: आवश्यक प्रक्रिया में अंतर

संक्षिप्त में

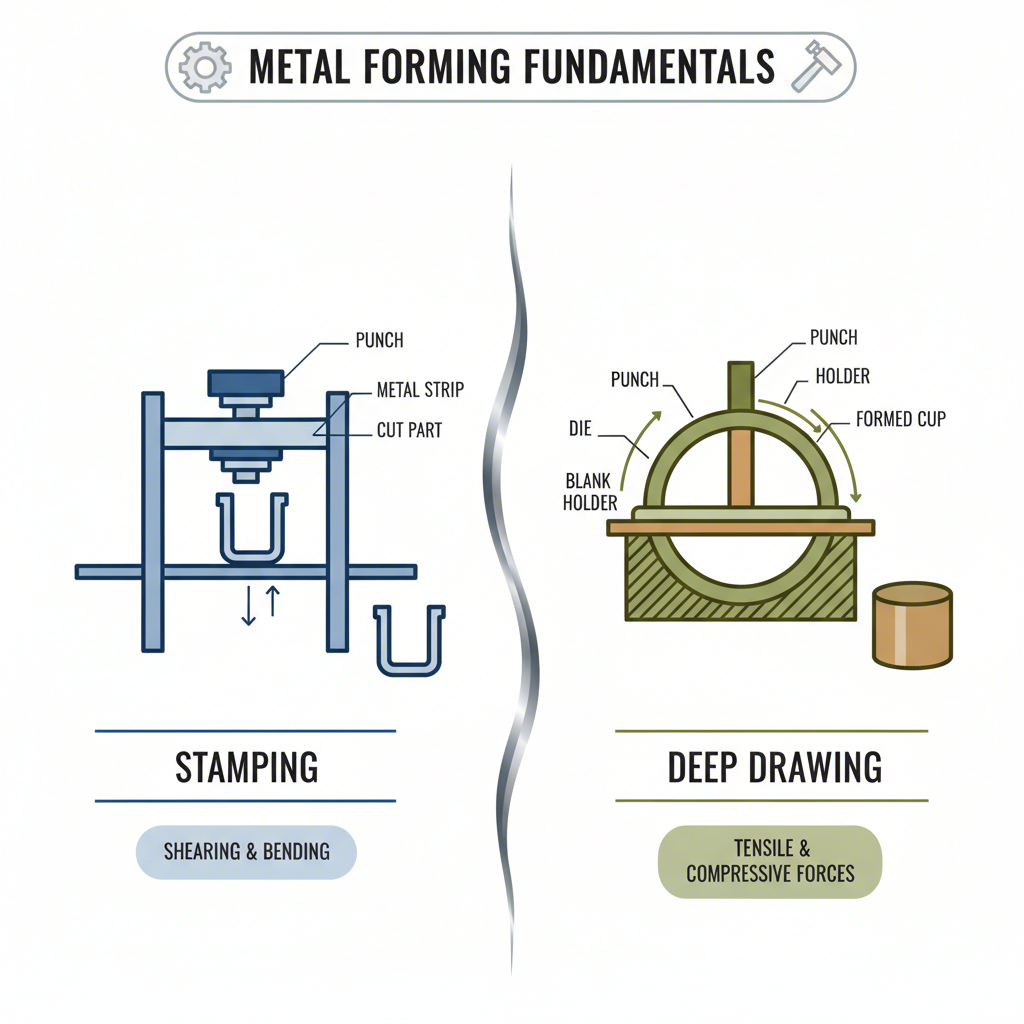

गहरी ड्राइंग और धातु स्टैम्पिंग डाइज़ का उपयोग करने वाली निर्माण प्रक्रियाएँ हैं, लेकिन वे मौलिक रूप से अलग-अलग उद्देश्यों के लिए होती हैं। धातु स्टैम्पिंग मुख्य रूप से समतल धातु शीट को काटती है, पंच करती है, मोड़ती है और विभिन्न आकृतियों में बनाती है। इसके विपरीत, गहरी ड्राइंग एक विशेष प्रक्रिया है जो एक धातु ब्लैंक को एक डाई कैविटी में खींचती या 'ड्रॉ' करती है ताकि डिब्बे या सिंक जैसे गहरे, निर्बाध, खोखले भाग बनाए जा सकें, जो मानक स्टैम्पिंग के माध्यम से संभव नहीं होते।

मूल बातें को समझना: स्टैम्पिंग और ड्रॉइंग को परिभाषित करना

धातु निर्माण में, डाई (dies) विशेष उपकरण होते हैं जिनका उपयोग प्रेस के माध्यम से सामग्री को काटने या आकार देने के लिए किया जाता है। जबकि स्टैम्पिंग और डीप ड्रॉइंग दोनों डाई पर निर्भर करते हैं, धातु को आकार देने की इनकी यांत्रिकी अलग-अलग होती है। किसी विशिष्ट घटक के लिए सही निर्माण विधि का चयन करने के लिए इन आधारभूत प्रक्रियाओं को समझना आवश्यक है।

धातु स्टैम्पिंग ठंडे आकार देने की प्रक्रियाओं की एक व्यापक श्रेणी है जिसमें पंचिंग, कॉइनिंग, ब्लैंकिंग और बेंडिंग जैसे कई ऑपरेशन शामिल होते हैं। एक समर्पित डाई के साथ स्टैम्पिंग प्रेस कुंडली से ली गई धातु की एक सपाट चादर पर प्रहार करता है, ताकि उसे काटा या पूर्वनिर्धारित आकार में ढाला जा सके। यह विधि ऑटोमोटिव ब्रैकेट, विद्युत संपर्कों और सिक्कों जैसे समान भागों की उच्च मात्रा में उत्पादन के लिए अत्यंत तेज़ और कुशल है। इसका ध्यान धातु के आकार को एकल तल या सरल मोड़ के साथ बदलने पर केंद्रित होता है, बजाय काफी गहराई पैदा करने के।

दूसरी ओर, गहराई से चित्र बनाना एक अधिक जटिल प्रक्रिया है जो गहराई बनाने पर केंद्रित है। यह एक सपाट धातु के खाली को एक त्रि-आयामी, खोखले पात्र में बदल देता है जिसमें कोई सीम नहीं है। एक पंचिंग शीट को एक मोल्ड के माध्यम से धकेलती है, जिससे सामग्री बहती है और नए आकार में खिली होती है। झुर्रियों को रोकने और सामग्री के आंदोलन को नियंत्रित करने के लिए, एक खाली धारक चादर के किनारों पर दबाव लगाता है। यह नियंत्रित धातु प्रवाह मुद्रांकन से मुख्य अंतर है। जैसा कि एक लेख में कहा गया है निर्माता , रेखांकन में रिक्त के किनारे की आंतरिक गति शामिल होती है, जबकि सरल खिंचाव नहीं होता है। यह तकनीक रसोई सिंक, कुकवेयर और ऑटोमोबाइल तेल के पैन जैसे भागों के उत्पादन के लिए आवश्यक है।

सिर-से-सिर तुलनाः मुहर लगाने और चित्र बनाने के बीच मुख्य अंतर

दोनों प्रक्रियाएँ डाई के साथ धातु को आकार देती हैं, लेकिन यांत्रिकी, अनुप्रयोग और परिणाम के मामले में उनके बीच महत्वपूर्ण अंतर होता है। स्टैम्पिंग डाई और ड्राइंग डाई में से चयन सीधे अंतिम उत्पाद की ज्यामिति, शक्ति और परिशुद्धता को प्रभावित करता है। प्रत्यक्ष तुलना प्रत्येक विधि की विशिष्ट विशेषताओं को उजागर करती है।

सबसे मौलिक अंतर धातु के विरूपण के तरीके में होता है। स्टैम्पिंग में अक्सर अपरदन (कतरना) या सरल मोड़ना शामिल होता है, जहाँ सामग्री स्थानीय तनाव का अनुभव करती है। गहरा ड्राइंग, हालांकि, तनाव और संपीड़न की एक प्रक्रिया है, जहाँ सामग्री को एक नए आकार में बहने और फैलने के लिए मजबूर किया जाता है। इस व्यापक विरूपण के परिणामस्वरूप अक्सर कार्य-शक्तिकरण होता है, जो अंतिम भाग को एक मानक स्टैम्प किए गए घटक की तुलना में मजबूत और अधिक टिकाऊ बना सकता है। जिन भागों पर तनाव होगा, उनके लिए यह बढ़ी हुई टिकाऊपन एक प्रमुख लाभ है।

| गुणनखंड | धातु स्टैम्पिंग | गहरा खींचना |

|---|---|---|

| धातु विरूपण | मुख्य रूप से कटिंग, बेंडिंग और समतल सतह पर आकार देना। सामग्री को कतरा जाता है या विस्थापित किया जाता है। | तनाव के तहत सामग्री को खींचकर एक डाई गुहा में ले जाया जाता है, जिससे गहराई उत्पन्न होती है। |

| अंतिम उत्पाद का आकार | विभिन्न आकार, अक्सर सपाट या सरल मोड़ के साथ (उदाहरण: ब्रैकेट, क्लिप, पैनल)। | गहरे, निर्बाध, खोखले और अक्सर बेलनाकार या डिब्बे के आकार के भाग (उदाहरण: डिब्बे, बर्तन, सिंक)। |

| परिशुद्धता और परिष्करण | उच्च परिशुद्धता और सटीकता वाले भागों का उत्पादन करता है; प्रसंस्करण के प्रकार के अनुसार परिष्करण भिन्न हो सकता है (उदाहरण: कटिंग, बेंडिंग)। | एक समतल, एकरूप सतह परिष्करण के साथ उच्च आयामीय सटीकता। |

| भाग की स्थायित्व | आधार सामग्री के गुणों के आधार पर मानक स्थायित्व। | सामग्री के खिंचाव और तनाव के कारण कार्य-कठोरता के कारण उच्च स्थायित्व। |

| टूलिंग और लागत | आम तौर पर कम प्रारंभिक टूलिंग लागत, सरल भागों के उच्च-मात्रा उत्पादन के लिए बहुत लागत प्रभावी। | उच्च टूलिंग और सेटअप लागत, जो जटिल भागों के उच्च-मात्रा उत्पादन के लिए अधिक उपयुक्त बनाती है। |

सामग्री विरूपण में इस भिन्नता का अंतिम घटक की सटीकता और परिष्करण को भी प्रभावित करता है। गहरी खींचने की प्रक्रिया आमतौर पर उच्च आयामी सटीकता और चिकनी परिष्करण वाले भागों का उत्पादन करती है क्योंकि नियंत्रित दबाव के तहत सामग्री को साँचे की सतह के अनुरूप ढाला जाता है। इसके विपरीत, स्टैम्प किए गए भागों में कटिंग संचालन के कारण किनारे खुरदरे हो सकते हैं और कम सटीक हो सकते हैं। इसके अतिरिक्त, गहरी खींचने की प्रक्रिया में अपेक्षाकृत समान दीवार की मोटाई बनाए रखने की क्षमता उन अनुप्रयोगों के लिए एक महत्वपूर्ण लाभ है जिनमें स्थिर शक्ति और अखंडता की आवश्यकता होती है, जैसे दबाव वाले पात्र।

सही प्रक्रिया का चयन: अनुप्रयोग और विचार

धातु स्टैम्पिंग और डीप ड्राइंग के बीच चयन पूरी तरह से भाग की विशिष्ट आवश्यकताओं पर निर्भर करता है, जिसमें इसकी ज्यामिति, सामग्री, उत्पादन मात्रा और बजट शामिल हैं। प्रत्येक प्रक्रिया विभिन्न विनिर्माण परिदृश्यों के अनुरूप विशिष्ट लाभ प्रदान करती है।

धातु स्टैम्पिंग का चयन कब करें

धातु स्टैम्पिंग अपेक्षाकृत सरल, सपाट या उथले भागों के उच्च मात्रा वाले उत्पादन के लिए आदर्श विकल्प है। इसके प्रमुख लाभ गति और लागत प्रभावशीलता हैं। यह प्रक्रिया अत्यधिक स्वचालित है और प्रति घंटे हजारों भागों का उत्पादन कर सकती है, जो उन उद्योगों के लिए आदर्श है जिन्हें प्रति इकाई कम लागत पर घटकों की बड़ी मात्रा की आवश्यकता होती है।

- लाभ: उच्च उत्पादन गति, सरल डिजाइन के लिए कम प्रारंभिक टूलिंग लागत, और ब्लैंकिंग, मोड़ने और सिक्का बनाने जैसे विभिन्न संचालन में बहुमुखी प्रतिभा।

- अवगुण: गहरे या जटिल आकृतियों को बनाने की सीमित क्षमता, संभावित रूप से अधिक सामग्री अपशिष्ट, और डीप ड्राइंग की तुलना में कम समाप्ति की गुणवत्ता।

- विशिष्ट अनुप्रयोग: ऑटोमोटिव ब्रैकेट और पैनल, इलेक्ट्रॉनिक कनेक्टर, वॉशर और औद्योगिक हार्डवेयर।

उद्योगों के लिए, जैसे कि ऑटोमोटिव निर्माण, जहां परिशुद्धता और दक्षता सर्वोच्च प्राथमिकता होती है, विशेषज्ञ प्रदाता आवश्यक होते हैं। उदाहरण के लिए, शाओयी (निंगबो) मेटल तकनीकी कंपनी, लिमिटेड. कस्टम ऑटोमोटिव स्टैम्पिंग डाइज़ बनाने में उत्कृष्टता प्राप्त करता है, उच्च गुणवत्ता और त्वरित टर्नअराउंड की मांग करने वाले OEM और टियर 1 आपूर्तिकर्ताओं के लिए प्रोटोटाइपिंग से लेकर बड़े पैमाने पर उत्पादन तक व्यापक समाधान प्रदान करता है।

डीप ड्रॉइंग कब चुनें

डीप ड्रॉइंग उत्कृष्ट विधि है जब भाग के डिज़ाइन में महत्वपूर्ण गहराई, निर्बाध निर्माण और उच्च शक्ति की आवश्यकता होती है। यह बेलनाकार या डिब्बे के आकार की वस्तुओं को बनाने के लिए विशेष रूप से उपयुक्त है जहां जोड़ विफलता का कारण बन सकते हैं या जहां वे दृष्टिगत रूप से अवांछनीय होते हैं।

- लाभ: जटिल ज्यामिति वाले मजबूत, निर्बाध भागों का उत्पादन करने की क्षमता, खोखले आकार के लिए उत्कृष्ट, और कार्य-कठोरीकरण के कारण बढ़ी हुई स्थायित्व।

- अवगुण: प्रारंभिक उपकरण और सेटअप लागत में अधिकता, स्टैम्पिंग की तुलना में धीमे साइकिल समय, और उपयुक्त सामग्री पर सीमाएं (लचीली धातुओं को प्राथमिकता दी जाती है)।

- विशिष्ट अनुप्रयोग: कुकवेयर (बर्तन और पैन), रसोई के सिंक, ऑटोमोटिव ऑयल पैन, अग्निशमन यंत्र और एरोसोल कैन।

पार्ट के अनुरूप प्रक्रिया का मिलान करना

अंततः, स्टैम्पिंग डाइ और ड्राइंग डाइ के बीच निर्णय अंतिम भाग के डिज़ाइन उद्देश्य का एक कार्य है। स्टैम्पिंग समतल शीट धातु को काटकर और आकार देकर घटकों की विस्तृत श्रृंखला का त्वरित और आर्थिक उत्पादन करने में उत्कृष्ट है। इसकी शक्ति उन भागों के लिए इसकी गति और बहुमुखी प्रतिभा में निहित है जिनमें गहराई कम होती है। इसके विपरीत, गहरा खींचना (डीप ड्राइंग) नियंत्रित सामग्री प्रवाह के माध्यम से उसी समतल शीट को गहरी, निर्बाध, त्रि-आयामी वस्तु में बदलने का विशेष समाधान है। यद्यपि यह प्रारंभ में अधिक जटिल और महंगा है, फिर भी यह ऐसी ज्यामिति और संरचनात्मक अखंडता प्राप्त करता है जो स्टैम्पिंग नहीं कर सकती। सही विकल्प वही हमेशा होता है जो निर्माण प्रक्रिया को भाग के आवश्यक रूप, कार्य और प्रदर्शन के साथ संरेखित करता है।

अक्सर पूछे जाने वाले प्रश्न

1. डाइ स्टैम्पिंग और डाइ कास्टिंग में क्या अंतर है?

डाई स्टैम्पिंग और डाई कास्टिंग मौलिक रूप से अलग विनिर्माण प्रक्रियाएं हैं। डाई स्टैम्पिंग एक ठंडी प्रक्रिया है जो शीट धातु को आकार देने या काटने के लिए प्रेस और डाई का उपयोग करती है। इसके विपरीत, डाई कास्टिंग एक ऐसी प्रक्रिया है जिसमें गलित धातु (जैसे एल्यूमीनियम या जिंक) को उच्च दबाव के तहत एक मोल्ड गुहा में डाला जाता है। स्टैम्पिंग ठोस धातु की चादरों के साथ काम करती है, जबकि डाई कास्टिंग तरल धातु के साथ शुरू होती है।

2. डाई कटिंग और स्टैम्पिंग में क्या अंतर है?

डाई कटिंग स्टैम्पिंग का एक विशिष्ट प्रकार है। जबकि 'स्टैम्पिंग' एक व्यापक शब्द है जिसमें मोड़ना, आकार देना और कोइनिंग शामिल है, 'डाई कटिंग' विशेष रूप से एक डाई का उपयोग करके सामग्री को एक निश्चित आकार में काटने या अलग करने की प्रक्रिया को संदर्भित करता है। अनिवार्य रूप से, डाई कटिंग धातु स्टैम्पिंग प्रक्रियाओं के बड़े समूह में ब्लैंकिंग या पियर्सिंग ऑपरेशन है।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —