स्टैम्पिंग डाई निर्माताओं का खुलासा: मूल्य निर्धारण के बारे में वे जो आपको नहीं बताना चाहते

स्टैम्पिंग डाई निर्माण को समझना और इसका औद्योगिक प्रभाव

जब आप अपना स्मार्टफोन उठाते हैं, अपनी कार चलाते हैं, या किसी अस्पताल में जाते हैं, तो आप उन उत्पादों के साथ बातचीत कर रहे होते हैं जो बिना स्टैम्पिंग डाइज़ के मौजूद नहीं हो सकते। लेकिन वास्तव में निर्माण में एक डाई क्या है? सरल शब्दों में कहें तो, स्टैम्पिंग डाइज़ ऐसे उच्च-सटीकता वाले उपकरण हैं जो नियंत्रित बल और सावधानीपूर्ण रूप से डिज़ाइन की गई ज्यामिति के माध्यम से समतल शीट धातु को जटिल त्रि-आयामी घटकों में परिवर्तित करते हैं। स्टैम्पिंग डाई निर्माता ये आवश्यक उपकरण बनाते हैं जो लगभग हर प्रमुख उद्योग में बड़े पैमाने पर उत्पादन की आधारशिला के रूप में कार्य करते हैं।

सटीक धातु आकार देने की आधारशिला

कल्पना करें कि आप लाखों समान धातु ब्रैकेट , कनेक्टर्स या हाउसिंग्स को हाथ से बनाना। असंगति अत्यधिक होगी, और लागत अत्यधिक महंगी होगी। यही कारण है कि डाई उद्योग मौजूद है। धातु स्टैम्पिंग डाइज़ निर्माताओं को उच्च मात्रा में, सटीक घटकों का उत्कृष्ट स्थिरता और दक्षता के साथ उत्पादन करने में सक्षम बनाते हैं।

मूल रूप से, स्टैम्पिंग डाइज़ में दो प्राथमिक घटक होते हैं: एक पंच और एक डाइ कैविटी। जब एक प्रेस शीट धातु को डाइ कैविटी के ऊपर स्थित करके पंच को उसमें धकेलती है, तो यह सामग्री उसी आकार को ग्रहण कर लेती है जो टूलिंग में इंजीनियरिंग द्वारा निर्धारित किया गया है। यह आभासी रूप से सरल अवधारणा कार्यान्वयन में असाधारण सटीकता की आवश्यकता रखती है। टॉलरेंस अक्सर इंच के हज़ारवें हिस्से में मापे जाते हैं, और यहाँ तक कि सूक्ष्मतम दोष भी डाइ को उत्पादन के लिए अकार्यान्वयनीय बना सकते हैं।

आपकी स्टैम्पिंग डाइज़ की गुणवत्ता सीधे आपकी उत्पादन क्षमता को निर्धारित करती है। एक अच्छी तरह से डिज़ाइन की गई डाइ केवल धातु को आकार देने तक ही सीमित नहीं है—यह आपकी प्रति-भाग लागत, उत्पादन की गति और अंततः बाज़ार में आपकी प्रतिस्पर्धात्मक स्थिति को भी निर्धारित करती है।

क्यों स्टैम्पिंग डाइज़ आधुनिक विनिर्माण को संचालित करती हैं

उद्योग में डाइज़ क्या होती हैं, इसे समझना इस बात को स्पष्ट करता है कि ये उपकरण इतने महत्वपूर्ण निवेश की मांग क्यों करते हैं। डाइ विनिर्माण चार महत्वपूर्ण उद्योगों की सेवा करता है जिनकी अपनी-अपनी विशिष्ट आवश्यकताएँ होती हैं:

- ऑटोमोटिव: संरचनात्मक शरीर पैनलों से लेकर जटिल विद्युत कनेक्टर्स तक, वाहनों में हज़ारों स्टैम्प्ड घटक होते हैं, जिनके लिए कड़ी सहिष्णुता और बिल्कुल शुद्ध सतह समाप्ति की आवश्यकता होती है।

- एयरोस्पेस: भार-संवेदनशील अनुप्रयोगों के लिए एल्यूमीनियम और टाइटेनियम मिश्र धातुओं के सटीक स्टैम्पिंग की आवश्यकता होती है, जहाँ त्रुटि की कोई गुंजाइश नहीं होती है।

- इलेक्ट्रॉनिक्स: उपकरणों के लिए सूक्ष्म घटकों के लिए स्टैम्पिंग डाई की आवश्यकता होती है जो मिलीमीटर के अंशों में मापे जाने वाले विशेषताओं का उत्पादन कर सके।

- चिकित्सा: शल्य उपकरणों और प्रत्यारोपित उपकरणों के लिए स्टैम्पिंग डाई की आवश्यकता होती है जो सबसे कठोर गुणवत्ता और ट्रेसैबिलिटी मानकों को पूरा करे।

इस गाइड के पूरे दौरान, आप स्टैम्पिंग डाई निर्माताओं का प्रभावी रूप से मूल्यांकन करने के लिए आवश्यक तकनीकी ज्ञान प्राप्त करेंगे। हम डाई के प्रकारों, निर्माण प्रक्रियाओं, सामग्री चयन, सहिष्णुता विनिर्देशों और उन लागत कारकों के बारे में चर्चा करेंगे जिनके बारे में अधिकांश निर्माता खुलकर चर्चा नहीं करते हैं। चाहे आप अपनी पहली डाई की खरीद कर रहे हों या मौजूदा आपूर्ति श्रृंखला को अनुकूलित कर रहे हों, इन मूलभूत बातों को समझना आपको सूचित निर्णय लेने में सक्षम बनाता है—चाहे अंततः आप किसी भी निर्माता का चयन करें।

पंचन (स्टैम्पिंग) डाई के प्रकार और प्रत्येक का उपयोग कब करना चाहिए

सही डाई प्रकार का चयन करना, स्टैम्पिंग डाई निर्माताओं के साथ काम करते समय आपके द्वारा किए जाने वाले सबसे महत्वपूर्ण निर्णयों में से एक है। सही चयन करें, और आप उत्पादन दक्षता को अनुकूलित करेंगे जबकि प्रति-भाग लागत को कम करेंगे । गलत चयन करें, और आप अनावश्यक व्ययों, उत्पादन में रुकावटों या गुणवत्ता संबंधी समस्याओं का सामना कर सकते हैं, जो वर्षों तक आपकी संचालन प्रक्रियाओं को प्रभावित कर सकती हैं। तो आप कैसे जानेंगे कि कौन-सा डाई प्रकार आपके अनुप्रयोग के लिए उपयुक्त है?

उत्तर कई अंतर्संबद्ध कारकों पर निर्भर करता है: आपकी उत्पादन मात्रा, भाग की जटिलता, सहिष्णुता आवश्यकताएँ और बजट प्रतिबंध। आइए चार प्राथमिक डाई प्रकारों को विस्तार से समझें जो स्टैम्पिंग डाई निर्माता प्रदान करते हैं, और यह जानने का प्रयास करें कि आपकी विशिष्ट आवश्यकताओं के लिए प्रत्येक का रणनीतिक रूप से कब उपयोग करना उचित है।

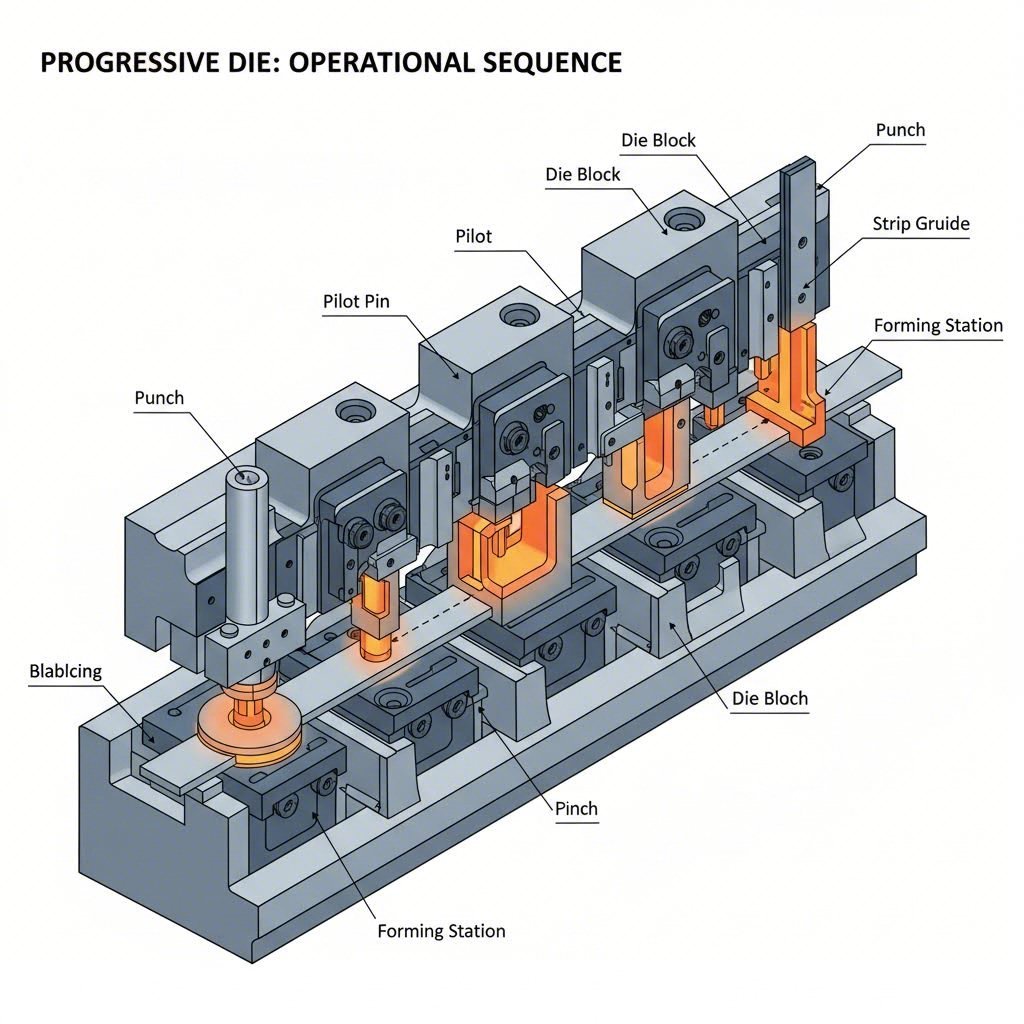

उच्च मात्रा दक्षता के लिए प्रग्रेसिव डाइज़

जब आपको हज़ारों या लाखों समान भागों का उत्पादन करना होता है, तो प्रोग्रेसिव डाई स्टैम्पिंग आपका सबसे शक्तिशाली उपकरण बन जाती है। एक प्रोग्रेसिव स्टैम्पिंग डाई में एकल उपकरण के भीतर क्रम में व्यवस्थित कई स्टेशन होते हैं। जैसे-जैसे धातु की पट्टी प्रत्येक स्टेशन से आगे बढ़ती है, प्रत्येक चरण पर विभिन्न संचालन—ब्लैंकिंग, पियर्सिंग, फॉर्मिंग, बेंडिंग—एक साथ होते हैं।

प्रोग्रेसिव डाइज़ उच्च-मात्रा उत्पादन में प्रभुत्व क्यों बनाए रखती हैं:

- गति: प्रोग्रेसिव डाई धातु स्टैम्पिंग प्रति मिनट ३०० से १,५००+ भागों का उत्पादन कर सकती है, जो भाग की जटिलता और प्रेस क्षमताओं पर निर्भर करता है।

- स्थिरता: चूँकि सभी संचालन एकल सेटअप में होते हैं, इसलिए भाग से भाग तक का भिन्नता न्यूनतम रहती है।

- श्रम दक्षता: एक बार स्थापित हो जाने के बाद, एक प्रोग डाई न्यूनतम ऑपरेटर हस्तक्षेप के साथ चलती है, जिससे प्रति भाग श्रम लागत में काफी कमी आती है।

- सामग्री का अनुकूलन: कुशल डाई डिज़ाइनर स्ट्रिप के भीतर भागों को कुशलतापूर्वक नेस्ट कर सकते हैं, जिससे अपशिष्ट सामग्री को न्यूनतम किया जा सकता है।

हालाँकि, प्रोग्रेसिव डाइज़ के साथ महत्वपूर्ण प्रारंभिक निवेश जुड़ा होता है। टूलिंग की जटिलता के कारण प्रारंभिक लागत अधिक और नेतृत्व समय लंबा होता है। इन्हें सटीक स्ट्रिप फीडिंग प्रणालियों की भी आवश्यकता होती है और ये अत्यधिक बड़े भागों या उन भागों को संभाल नहीं सकते जिनमें गहरी ड्रॉ की आवश्यकता होती है।

जटिल ज्यामिति के लिए कंपाउंड और ट्रांसफर डाइज़

प्रत्येक भाग प्रोग्रेसिव डाई स्टैम्पिंग के लिए उपयुक्त नहीं होता है। जब आपका घटक जटिल ज्यामिति, विभिन्न तलों पर बहु-ऑपरेशन, या ऐसी विशेषताओं की मांग करता है जो रैखिक स्ट्रिप प्रगति में प्राप्त नहीं की जा सकती हैं, तो कंपाउंड और ट्रांसफर डाइज़ श्रेष्ठ समाधान प्रदान करते हैं।

Compound dies एकल प्रेस स्ट्रोक में एक साथ कई संचालन करना। कल्पना कीजिए कि आपको एक भाग की आवश्यकता है जिसमें सटीक संरेखण में ब्लैंकिंग और पियर्सिंग दोनों की आवश्यकता हो। एक संयुक्त डाई (कॉम्पाउंड डाई) दोनों संचालनों को एक साथ पूरा करती है, जिससे विशेषताओं के बीच पूर्ण संकेंद्रिता सुनिश्चित होती है। ये डाइज़ उन समतल भागों के उत्पादन में अत्यधिक कुशल हैं जिनमें कई छिद्र या जटिल आंतरिक कटआउट होते हैं, जहाँ स्थिति सटीकता महत्वपूर्ण होती है।

प्रेषण ढांचे एक भिन्न दृष्टिकोण अपनाते हैं। निरंतर स्ट्रिप को फीड करने के बजाय, व्यक्तिगत ब्लैंक्स को यांत्रिक उंगलियों या अन्य स्थानांतरण तंत्रों के माध्यम से एक स्टेशन से दूसरे स्टेशन तक ले जाया जाता है। इससे निम्नलिखित संभव होता है:

- भाग की एक से अधिक सतहों पर संचालन

- गहरी ड्रॉ और जटिल त्रि-आयामी आकार देना

- कॉइल स्टॉक के बजाय पूर्व-कट ब्लैंक्स का संसाधन

- ऐसे बड़े भागों को संसाधित करना जो प्रोग्रेसिव डाइज़ में अव्यावहारिक होंगे

सिंगल-हिट डाइज़ (जिन्हें सरल या एकल-संचालन डाई भी कहा जाता है) प्रत्येक प्रेस स्ट्रोक में केवल एक संचालन करती हैं। उच्च मात्रा के लिए कम कुशल होने के बावजूद, ये डाई कम औजार लागत और त्वरित नेतृत्व समय प्रदान करती हैं। ये प्रोटोटाइपिंग, कम मात्रा के उत्पादन, या अन्य विधियों द्वारा निर्मित भागों पर द्वितीयक संचालनों के लिए आदर्श हैं।

डाई प्रकार का चयन: एक व्यापक तुलना

इन डाई प्रकारों के बीच चयन करने के लिए कई कारकों का एक साथ मूल्यांकन करना आवश्यक है। निम्नलिखित तुलना तालिका आपकी उत्पादन आवश्यकताओं के साथ सबसे अच्छी तरह मेल खाने वाले दृष्टिकोण का मूल्यांकन करने के लिए एक रूपांकन प्रदान करती है:

| डाइ टाइप | उत्पादन मात्रा | खंड जटिलता | सेटअप समय | प्रति-भाग लागत | विशिष्ट अनुप्रयोग |

|---|---|---|---|---|---|

| प्रोग्रेसिव डाइस | उच्च (100,000+ भाग) | मध्यम से उच्च | लंबा प्रारंभिक सेटअप; न्यूनतम चेंजओवर | बहुत कम | ऑटोमोटिव ब्रैकेट्स, विद्युत कनेक्टर्स, उपकरण घटक |

| Compound dies | मध्यम से उच्च (10,000–5,00,000) | मध्यम (समतल भाग) | मध्यम | निम्न से मध्यम | वॉशर्स, गैस्केट्स, कई छिद्रों वाले सटीक ब्लैंक्स |

| प्रेषण ढांचे | मध्यम से उच्च (25,000–10,00,000) | बहुत उच्च | लंबा (कई स्टेशनों वाला) | निम्न से मध्यम | गहराई से खींचे गए हाउसिंग, जटिल ऑटोमोटिव पैनल, बहु-अक्ष आकारित भाग |

| सिंगल-हिट डाइज़ | कम से मध्यम (100–50,000) | निम्न से मध्यम | तेज़ | उच्च | प्रोटोटाइप, छोटे उत्पादन बैच, द्वितीयक संचालन |

ध्यान दें कि मात्रा के आधार पर अर्थव्यवस्था कैसे तीव्रता से बदल जाती है। एक प्रोग्रेसिव डाइ की प्रारंभिक लागत, एक सिंगल-हिट विकल्प की तुलना में काफी अधिक हो सकती है, लेकिन जब आप प्रति वर्ष आधा मिलियन भागों का उत्पादन कर रहे होते हैं, तो यह निवेश प्रति भाग लागत में भारी कमी के माध्यम से लाभ देता है। इसके विपरीत, 5,000 भागों के वार्षिक उत्पादन के लिए महंगी प्रोग्रेसिव टूलिंग का उपयोग करना आर्थिक रूप से उचित नहीं होता है।

स्टैम्पिंग डाइ निर्माताओं से परामर्श करते समय, अपनी पूर्ण उत्पादन छवि साझा करें। मात्रा के अनुमान, सहिष्णुता आवश्यकताएँ, भाग की ज्यामिति और लक्ष्य मूल्य निर्धारण — ये सभी कारक यह निर्धारित करते हैं कि कौन सा डाइ प्रकार अधिकतम मूल्य प्रदान करेगा। सर्वश्रेष्ठ निर्माता आपको सबसे महंगे विकल्प के बजाय सही समाधान की ओर मार्गदर्शन करेंगे।

इन डाई प्रकारों को समझना आपको अगले महत्वपूर्ण विचार के लिए तैयार करता है: स्टैम्पिंग डाइज़ का वास्तव में निर्माण कैसे किया जाता है और कौन-सी प्रक्रियाएँ उनकी अंतिम गुणवत्ता और प्रदर्शन को निर्धारित करती हैं।

डाई निर्माण की पूर्ण प्रक्रिया की व्याख्या

क्या आपने कभी सोचा है कि स्टैम्पिंग डाइज़ निर्माताओं के साथ ऑर्डर देने और उत्पादन-तैयार टूलिंग प्राप्त करने के बीच क्या होता है? अवधारणा से लेकर अंतिम डाई तक की यात्रा एक उन्नत श्रृंखला है, जिसमें इंजीनियरिंग, धातुविज्ञान और परिशुद्ध मशीनिंग शामिल हैं—जिसे अधिकांश खरीदार कभी नहीं देखते हैं। इस कार्यप्रवाह को समझने से आपको अनुमानित मूल्यों का मूल्यांकन करने, यथार्थवादी समयसीमा निर्धारित करने और अपने टूलिंग साझेदारों के साथ प्रभावी ढंग से संवाद करने में महत्वपूर्ण लाभ प्राप्त होता है।

टूल और डाइज़ का निर्माण कोई काला बॉक्स नहीं है—यह एक सावधानीपूर्ण रूप से संगठित प्रक्रिया है, जिसमें प्रत्येक चरण अपने पिछले चरण पर आधारित होता है। आइए उस पूर्ण कार्यप्रवाह के माध्यम से चलें जो आपकी भाग आवश्यकताओं को स्टैम्पिंग डाइ घटक में परिवर्तित करता है, जो वर्षों तक आपके उत्पादन को संचालित करेगा।

डिज़ाइन अवधारणा से परिशुद्ध टूलिंग तक

किसी भी सफल डाई प्रोजेक्ट की नींव तब शुरू होती है जब धातु कटिंग टूल से संपर्क में आने से कहीं पहले होती है। यह प्रारंभिक चरण यह निर्धारित करता है कि आपकी डाई बिल्कुल शानदार प्रदर्शन करेगी या निरंतर असंतोष का कारण बनेगी।

- अवधारणा विकास और कार्यान्वयन संभावना विश्लेषण: इंजीनियर आपके भाग की ज्यामिति, सामग्री विनिर्देशों और उत्पादन आवश्यकताओं का मूल्यांकन करते हैं। वे यह निर्धारित करते हैं कि आपके अनुप्रयोग के लिए कौन-सा डाई प्रकार उपयुक्त है, संभावित फॉर्मिंग चुनौतियों की पहचान करते हैं और प्रारंभिक लागत अनुमान स्थापित करते हैं। यह चरण अक्सर ऐसे डिज़ाइन संशोधनों को उजागर करता है जो टूलिंग की जटिलता और लागत को कम कर सकते हैं।

- स्टैम्पिंग डाई डिज़ाइन (CAD/CAM इंजीनियरिंग): उन्नत सॉफ़्टवेयर का उपयोग करके, डिज़ाइनर प्रत्येक डाई घटक के विस्तृत 3D मॉडल बनाते हैं। मेटल स्टैम्पिंग डाई डिज़ाइन में सामग्री प्रवाह की गणना, स्प्रिंग-बैक कॉम्पेंसेशन और प्रोग्रेसिव डाइज़ के लिए आदर्श स्टेशन क्रमबद्धता शामिल है। सिमुलेशन सॉफ़्टवेयर फॉर्मिंग के दौरान शीट धातु के व्यवहार की भविष्यवाणी करता है, जिससे किसी भी स्टील को काटे जाने से पहले संभावित समस्याओं की पहचान की जा सकती है।

- सामग्री चयन: उत्पादन मात्रा, स्टैम्प किए गए सामग्री के गुणों और सहनशीलता आवश्यकताओं के आधार पर, इंजीनियर प्रत्येक घटक के लिए उपयुक्त टूल स्टील का निर्दिष्ट करते हैं। उच्च-घर्षण क्षेत्रों के लिए D2 या कार्बाइड इंसर्ट्स की आवश्यकता हो सकती है, जबकि कठोरता की आवश्यकता वाले घटकों के लिए S7 स्टील का उपयोग किया जा सकता है। यह निर्णय सीधे डाई के जीवनकाल और रखरखाव लागत को प्रभावित करता है।

- डाई टूलिंग सामग्री सूची: सभी घटकों—डाई ब्लॉक्स, पंच, स्ट्रिपर्स, गाइड पिन्स, स्प्रिंग्स और फास्टनर्स—की एक व्यापक सूची तैयार की जाती है। यह दस्तावेज़ीकरण निर्माण के दौरान किसी भी चीज़ को छोड़े बिना सुनिश्चित करता है और सटीक लागत ट्रैकिंग के लिए आधार स्थापित करता है।

जटिल लगता है? यह निश्चित रूप से ऐसा है। लेकिन यह प्रारंभिक इंजीनियरिंग निवेश उत्पादन के दौरान महंगे आश्चर्यों को रोकता है। अनुभवी स्टैम्पिंग डाई निर्माता इस चरण में महत्वपूर्ण संसाधनों का आवंटन करते हैं, क्योंकि कठोरित इस्पात में डिज़ाइन त्रुटियों को सुधारने की लागत CAD में उन्हें सुधारने की तुलना में घातीय रूप से अधिक होती है।

महत्वपूर्ण मशीनिंग और फिनिशिंग ऑपरेशन

जब डिज़ाइन अंतिम रूप ले लेते हैं और सामग्री की आपूर्ति कर ली जाती है, तो डाई मशीनिंग कच्चे इस्पात को उच्च-परिशुद्धता वाले औज़ारों में परिवर्तित करती है। यहीं पर उत्पादन में डाइज़ वास्तव में अपना अंतिम आकार ग्रहण करते हैं।

- प्रारंभिक मशीनिंग: सीएनसी मिलिंग मशीनें डाई ब्लॉक्स से बड़ी मात्रा में सामग्री को हटाकर लगभग आकार और विशेषताएँ निर्धारित करती हैं। ऑपरेटर्स अंतिम समापन संचालनों के लिए रणनीतिक रूप से स्टॉक सामग्री की निश्चित मात्रा छोड़ देते हैं। यहाँ गति महत्वपूर्ण है, लेकिन अभी तक परिशुद्धता के अनुमत सीमा (टॉलरेंस) महत्वपूर्ण नहीं हैं—यह बाद में आता है।

- हीट ट्रीटमेंट: डाई घटकों को नियंत्रित तापन और शीतलन चक्रों के माध्यम से लक्ष्य कठोरता स्तर प्राप्त करने के लिए विषयगत रूप से उपचारित किया जाता है। यह धातुविज्ञानीय परिवर्तन औज़ार इस्पात को घर्षण प्रतिरोध और टिकाऊपन प्रदान करता है। विभिन्न घटकों के कार्य के आधार पर उनके लिए भिन्न-भिन्न ऊष्मा उपचार विनिर्देशों की आवश्यकता हो सकती है।

-

सटीक मशीनिंग: यहीं पर स्टैम्पिंग डाई निर्माता सामान्य आपूर्तिकर्ताओं से अपने अंतर को स्थापित करते हैं। अंतिम आयामों को प्राप्त करने के लिए कई विशिष्ट प्रक्रियाएँ अपनाई जाती हैं:

- वायर ईडीएम (इलेक्ट्रिकल डिस्चार्ज मशीनिंग): एक पतला विद्युत-आवेशित तार इंच के दस-हज़ारवें हिस्से की सटीकता के साथ जटिल प्रोफाइल काटता है। यह प्रक्रिया जटिल पंच और डाई आकृतियाँ बनाने में अत्यधिक कुशल है, जिनकी सहिष्णुता इंच के दस-हज़ारवें हिस्से में मापी जाती है।

- सिंकर ईडीएम: एक आकृति-युक्त इलेक्ट्रोड कठोर इस्पात में सटीक कोटरों को "जलाता" है। यह पारंपरिक यांत्रिक संसाधन द्वारा प्राप्त न किए जा सकने वाले बनावटदार सतहों या जटिल त्रि-आयामी विशेषताओं के निर्माण के लिए आदर्श है।

- जिग ग्राइंडिंग: छिद्रों की स्थिति और सतह के फिनिश पर सबसे कड़ी सहिष्णुताओं के लिए, जिग ग्राइंडिंग ऐसी सटीकता प्रदान करती है जिसकी तुलना अन्य विधियाँ नहीं कर सकतीं।

- सतह ग्राइंडिंग: डाई संरेखण के लिए उचित संरेखण और स्थिर भाग गुणवत्ता के लिए आवश्यक समतल, समानांतर सतहें प्राप्त करता है।

- संयोजन: कुशल टूलमेकर सभी घटकों को एक साथ संरेखित करते हैं, जिससे उचित संरेखण और कार्यक्षमता सुनिश्चित होती है। गाइड पिनों को डाई सेट में फिट किया जाता है, स्प्रिंग्स को सही प्रीलोड के साथ स्थापित किया जाता है, और कटिंग घटकों को सुरक्षित किया जाता है। इस चरण में ऐसी कारीगर-स्तरीय विशेषज्ञता की आवश्यकता होती है जिसे कोई भी मशीन पुनरुत्पादित नहीं कर सकती है।

- परीक्षण और समायोजन: असेम्बल किया गया डाई प्रारंभिक परीक्षण के लिए ट्रायआउट प्रेस में डाला जाता है। इंजीनियर नमूना भागों का उत्पादन करते हैं, महत्वपूर्ण आयामों को मापते हैं और किसी भी समायोजन की आवश्यकता वाले क्षेत्रों की पहचान करते हैं। इस पुनरावृत्तिक्रम (इटरेटिव प्रोसेस) के दौरान, फिट, टाइमिंग या सामग्री प्रवाह को संशोधित करने के लिए डाई को पुनः मशीनिंग करना एक सामान्य प्रथा है।

- सत्यापन और मंजूरी: अंतिम नमूना भागों का छपाई विनिर्देशों के अनुसार व्यापक निरीक्षण किया जाता है। सांख्यिकीय मापन प्रक्रिया क्षमता की पुष्टि करते हैं। केवल जब सभी गुणवत्ता मानदंडों को पूरा कर लिया जाता है, तभी डाई को उत्पादन जारी करने के लिए मंजूरी प्रदान की जाती है।

इन दस चरणों में से प्रत्येक अंतिम डाई की गुणवत्ता में सीधे योगदान देता है। किसी भी चरण को छोड़ देना या उसका संक्षिप्तीकरण करना उत्पादन के दौरान समस्याओं को जन्म देगा—ऐसी समस्याएँ जिनके समाधान पर शुरुआत में सही तरीके से काम करने की तुलना में कहीं अधिक लागत आएगी। विभिन्न आपूर्तिकर्ताओं से प्राप्त उद्धरणों का मूल्यांकन करते समय याद रखें कि महत्वपूर्ण मूल्य अंतर अक्सर इन महत्वपूर्ण चरणों में से एक या अधिक पर प्रक्रिया की कठोरता में अंतर को दर्शाते हैं।

जब निर्माण प्रक्रिया का रहस्योद्घाटन कर दिया गया है, तो अब आप इन सटीक उपकरणों के पीछे के पदार्थ विज्ञान का अध्ययन करने के लिए तैयार हैं—विशेष रूप से, कौन-से औजार इस्पात और कार्बाइड विकल्प विभिन्न अनुप्रयोगों के लिए अनुकूलतम प्रदर्शन प्रदान करते हैं।

डाई सामग्री और औजार इस्पात चयन मार्गदर्शिका

यहाँ एक सच्चाई है जो अधिकांश स्टैम्पिंग डाई निर्माता आपको स्वेच्छा से नहीं बताएँगे: आपके औजारों में प्रयुक्त इस्पात ग्रेड एक ऐसी डाई के बीच का अंतर हो सकता है जो पाँच मिलियन चक्रों तक चलती है और दूसरी डाई जिसे ५००,००० चक्रों के बाद पुनर्निर्माण की आवश्यकता होती है। सामग्री का चयन आपकी कुल स्वामित्व लागत को सीधे प्रभावित करता है, फिर भी कई खरीदार केवल प्रारंभिक मूल्य पर ही ध्यान केंद्रित करते हैं, बिना यह समझे कि उनके औजारों के अंदर वास्तव में क्या है।

स्टील स्टैम्पिंग डाई समान नहीं होती हैं। आपके डाई घटकों के लिए निर्दिष्ट औजार इस्पात ग्रेड घिसावट प्रतिरोध, टघनेस (कठोरता) और अंततः आपके निवेश द्वारा गुणवत्तापूर्ण भागों को कितने समय तक उत्पादित किया जाना है—यह निर्धारित करते हैं। आइए उस पदार्थ विज्ञान को समझें जो प्रीमियम कस्टम धातु स्टैम्पिंग डाई को उन औजारों से अलग करती है जो अपर्याप्त प्रदर्शन करते हैं।

उपकरण इस्पात के ग्रेड और उनके अनुप्रयोग

उपकरण इस्पात में उच्च कार्बन सामग्री (आमतौर पर 0.5-1.5%) होती है, साथ ही क्रोमियम, वैनेडियम, टंगस्टन और मॉलिब्डेनम जैसे मिश्रधातु तत्व भी शामिल होते हैं। ये तत्व कार्बाइड बनाते हैं, जो शीट धातु स्टैम्पिंग डाई के लिए आवश्यक कठोरता और घर्षण प्रतिरोध प्रदान करते हैं। लेकिन आपके अनुप्रयोग के लिए कौन सा ग्रेड उपयुक्त है?

D2 उपकरण इस्पात (कोल्ड-वर्क श्रृंखला)

जब घर्षण प्रतिरोध आपकी प्राथमिकता हो, तो D2 सबसे उपयुक्त विकल्प बन जाता है। लगभग 12% क्रोमियम सामग्री के साथ, D2 को ऊष्मा उपचार के बाद 58-62 HRC की कठोरता प्राप्त होती है। यह ग्रेड ब्लैंकिंग और पियर्सिंग संचालन में उत्कृष्ट प्रदर्शन करता है, जहाँ कटिंग किनारों को उच्च-शक्ति वाली सामग्रियों की प्रक्रिया करने वाले शीट धातु डाई द्वारा निरंतर अपघर्षण का सामना करना पड़ता है।

हालाँकि, D2 की अतुलनीय कठोरता के साथ एक समझौता भी जुड़ा है—कम टफनेस। यदि आपका अनुप्रयोग धक्का भार या झटके के अधीन है, तो D2 फट सकता है या दरारें बना सकता है, जबकि एक अधिक टफ ग्रेड ऐसी स्थिति में सुरक्षित रह सकता है।

A2 उपकरण इस्पात (एयर-हार्डनिंग श्रृंखला)

क्या आप अत्यधिक विशिष्टता के बिना संतुलित प्रदर्शन की आवश्यकता रखते हैं? A2 एक मध्यम विकल्प प्रदान करता है, जिसके कारण यह सामान्य उद्देश्य के लिए उपयोग किए जाने वाले टूलिंग के लिए स्टैम्पिंग डाई निर्माताओं के बीच लोकप्रिय है। ऊष्मा उपचार के दौरान वायु द्वारा कठोरीकरण (एयर हार्डनिंग) के कारण तेल या जल-शमन (क्वेंचिंग) वाले इस्पात की तुलना में विरूपण कम होता है, जिससे अंतिम घटकों पर अधिक कड़े टॉलरेंस प्राप्त होते हैं।

A2 55–62 HRC कठोरता तक पहुँच जाता है, जबकि मध्यम भार वाले अनुप्रयोगों के लिए उचित टफनेस भी बनाए रखता है। आप इसे फॉर्मिंग डाइज़, पंच और उन घटकों में पाएंगे, जहाँ न तो अत्यधिक घर्षण प्रतिरोध और न ही धक्का अवशोषण की आवश्यकता प्रमुख होती है।

S7 टूल स्टील (शॉक-रेजिस्टेंट श्रृंखला)

जब आपके स्टील स्टैम्पिंग टूल्स को बार-बार प्रभाव का सामना करना पड़ता है—जैसे कि भारी ब्लैंकिंग, कॉइनिंग, या अचानक भार चोट (लोड स्पाइक्स) वाले अनुप्रयोगों में—तो S7 वह टफनेस प्रदान करता है जो अन्य ग्रेड्स में अनुपलब्ध होती है। 54–58 HRC पर, यह D2 या A2 की तुलना में थोड़ा कम कठोर है, लेकिन यह कम कठोरता चिपिंग और दरारों के प्रति असाधारण प्रतिरोध को सक्षम बनाती है।

S7 का उपयोग भारी ड्यूटी स्टैम्पिंग अनुप्रयोगों, मोटी सामग्री के संसाधन और किसी भी डाई घटक के लिए किया जाता है जो आघात भार को अवशोषित करने में सक्षम होना चाहिए, बिना किसी विनाशकारी विफलता के। समझौता क्या है? कम पहनने का प्रतिरोध इसका अर्थ है कि कठोर ग्रेड की तुलना में अधिक बार शार्पनिंग या प्रतिस्थापन की आवश्यकता होगी।

M2 हाई-स्पीड स्टील

मूल रूप से कटिंग उपकरणों के लिए विकसित किया गया, M2 उच्च तापमान पर अपनी कठोरता बनाए रखता है, जहाँ अन्य ग्रेड मुलायम हो जाएँगे। स्टैम्पिंग अनुप्रयोगों में, M2 उन उच्च-गति ऑपरेशनों के लिए मूल्यवान साबित होता है जो कटिंग किनारों पर उल्लेखनीय ऊष्मा उत्पन्न करते हैं। इसकी टंगस्टन और मॉलिब्डेनम सामग्री उत्कृष्ट रेड हार्डनेस प्रदान करती है—अर्थात् ऊष्मा के कारण लाल होने पर भी कठोरता बनाए रखने की क्षमता।

आक्रामक गति पर चलने वाले धातु स्टैम्पिंग डाई सेट के लिए, महत्वपूर्ण पहनने वाले क्षेत्रों में M2 घटक शार्पनिंग अंतराल को काफी लंबा कर सकते हैं।

विस्तारित डाई जीवन के लिए कार्बाइड घटक

जब टूल स्टील केवल पर्याप्त नहीं होती है, तो कार्बाइड का प्रयोग किया जाता है। टंगस्टन कार्बाइड घटकों का जीवनकाल मांगपूर्ण अनुप्रयोगों में टूल स्टील की तुलना में 10 गुना या उससे भी अधिक हो सकता है, जिससे उच्चतम मात्रा में उत्पादन के लिए इनका होना आवश्यक हो जाता है, भले ही प्रारंभिक लागत अधिक हो।

शीट मेटल डाइज़ में कार्बाइड इंसर्ट्स कहाँ उपयुक्त होते हैं?

- प्रोग्रेसिव डाइज़ पर कटिंग एज़: जब लाखों भागों का उत्पादन किया जाता है, तो कार्बाइड पंच और डाइ बटन रखरखाव की आवृत्ति को काफी कम कर देते हैं।

- उच्च-अपघर्षण वाली सामग्री: स्टेनलेस स्टील, स्प्रिंग स्टील या सिलिकॉन स्टील के स्टैम्पिंग से टूल स्टील के क्षरण की दर तेज़ हो जाती है। कार्बाइड इस अपघर्षण का बहुत लंबे समय तक प्रतिरोध करता है।

- कड़ी सहिष्णुता वाले अनुप्रयोग: कार्बाइड की आयामी स्थिरता के कारण उत्पादन चक्रों के दौरान इसका माप बदलने की प्रवृत्ति कम होती है, जिससे महत्वपूर्ण सहिष्णुताएँ लंबे समय तक बनी रहती हैं।

इसका दूसरा पहलू क्या है? कार्बाइड भंगुर होता है। पार्श्व भार या धक्का वाले अनुप्रयोगों में कार्बाइड घटक टूट सकते हैं, जबकि टूल स्टील केवल विरूपित हो जाती है। उचित डाइ डिज़ाइन कार्बाइड की शक्तियों का लाभ उठाती है और उसे झटके के प्रति उसकी संवेदनशीलता से बचाती है।

सामग्री चयन निर्णय ढांचा

इन विकल्पों के बीच चयन करने के लिए चार प्रमुख कारकों का मूल्यांकन करना आवश्यक है:

- उत्पादन मात्रा: उच्च उत्पादन मात्रा के कारण अधिक कठोर और क्षरण-प्रतिरोधी सामग्रियों का उपयोग करना उचित होता है, भले ही इससे लागत में वृद्धि हो।

- जिस सामग्री को स्टैम्प किया जा रहा है: अपघर्षक या उच्च-ताकत वाली सामग्रियों के लिए उत्कृष्ट क्षरण प्रतिरोध की आवश्यकता होती है।

- सहिष्णुता आवश्यकताएँ: कड़े टॉलरेंस (सहनशीलता) विमानी स्थिरता वाली सामग्रियों को प्राथमिकता देते हैं।

- बजट की सीमा: प्रारंभिक टूलिंग लागत और दीर्घकालिक रखरखाव तथा प्रतिस्थापन व्यय के बीच संतुलन स्थापित करना।

निम्नलिखित तालिका आपके आपूर्तिकर्ताओं के साथ सामग्री संबंधी चर्चाओं के लिए एक सीधी तुलना प्रदान करती है:

| सामग्री | कठोरता (HRC) | प्रतिरोध पहन | दृढ़ता | लागत स्तर | सर्वश्रेष्ठ उपयोग |

|---|---|---|---|---|---|

| डी2 टूल स्टील | 58-62 | उत्कृष्ट | कम-मध्यम | मध्यम | ब्लैंकिंग, पियर्सिंग, उच्च-क्षरण वाली कटिंग ऑपरेशन |

| A2 उपकरण इस्पात | 55-62 | अच्छा | मध्यम | मध्यम | सामान्य उद्देश्य के पंच, फॉर्मिंग डाई, सर्वांग संतुलित टूलिंग |

| एस7 टूल स्टील | 54-58 | मध्यम | उत्कृष्ट | मध्यम | प्रभाव अनुप्रयोग, भारी ब्लैंकिंग, मोटी सामग्रियाँ |

| M2 हाई-स्पीड स्टील | 60-65 | बहुत अच्छा | मध्यम | मध्यम-उच्च | उच्च-गति ऑपरेशन, ऊष्मा उत्पन्न करने वाले अनुप्रयोग |

| टंगस्टन कार्बाइड | 70+ (परिवर्तित) | उत्कृष्ट | बहुत कम (भंगुर) | उच्च | अत्यधिक मात्रा में, कठोर पदार्थ, आवश्यक घर्षण बिंदु |

ध्यान दें कि कोई भी एकल पदार्थ सभी श्रेणियों में श्रेष्ठ नहीं है। आपके विशिष्ट अनुप्रयोग आवश्यकताओं के आधार पर ही इष्टतम चयन निर्धारित होता है। विभिन्न स्टैम्पिंग डाई निर्माताओं से प्राप्त उद्धरणों की समीक्षा करते समय, यह विशेष रूप से पूछें कि वे महत्वपूर्ण घटकों के लिए कौन-से पदार्थ निर्दिष्ट कर रहे हैं। मूल्य में अंतर अक्सर उन पदार्थों के चयन से उत्पन्न होता है, जो सीधे आपकी दीर्घकालिक उत्पादन लागत को प्रभावित करते हैं।

पदार्थ का चयन सटीकता संबंधी पहेली का केवल एक भाग है। इससे भी महत्वपूर्ण है कि इन पदार्थों द्वारा सक्षम की जाने वाली सहिष्णुता क्षमताओं को समझा जाए—और उद्धरण अनुरोध करते समय अपनी आवश्यकताओं को प्रभावी ढंग से कैसे निर्दिष्ट किया जाए।

परिशुद्धता मानक और सहिष्णुता विनिर्देश

जब आप स्टैम्पिंग डाई निर्माताओं से कोटेशन का अनुरोध करते हैं, तो सहिष्णुता (टॉलरेंस) विनिर्देश अक्सर वह वार्ता बन जाते हैं जो सूचित खरीदारों को उन लोगों से अलग कर देते हैं जो बाद में लागतों से आश्चर्यचकित हो जाते हैं। कागज पर कड़ी सहिष्णुताएँ प्रभावशाली लग सकती हैं, लेकिन क्या आपको वास्तव में उनकी आवश्यकता है? और यदि आप अपने अनुप्रयोग के लिए आवश्यक नहीं होने वाली अत्यधिक सटीकता का अतिनिर्दिष्टीकरण करते हैं, तो आपके बजट पर क्या प्रभाव पड़ता है?

यहाँ अनुभवी इंजीनियरों को क्या समझ होती है: सटीक डाई और स्टैम्पिंग क्षमताओं में काफी उन्नति हुई है, लेकिन कड़ी सहिष्णुताएँ हमेशा एक मूल्य टैग के साथ आती हैं। मुख्य बात यह है कि आपके विनिर्देशों को वास्तविक कार्यात्मक आवश्यकताओं के अनुरूप बनाया जाए—न कम, न अधिक। आइए जानें कि आधुनिक डाई निर्माण में क्या संभव है और अपनी आवश्यकताओं को प्रभावी ढंग से कैसे संप्रेषित किया जाए।

आधुनिक डाई निर्माण में प्राप्तव्य सहिष्णुताएँ

आधुनिक उच्च-सटीक डाई प्रौद्योगिकियाँ स्टैम्पिंग डाई निर्माताओं को अत्यंत कड़े आयामी सीमाओं का पालन करने में सक्षम बनाती हैं। मानक शीट धातु स्टैम्पिंग सहिष्णुताएँ दैनिक अनुप्रयोगों के लिए उपयुक्त होती हैं, लेकिन महत्वपूर्ण परियोजनाओं के लिए इनसे भी कड़ी सहिष्णुताएँ आवश्यक होती हैं। अतः आप किन संख्याओं की अपेक्षा कर सकते हैं?

उच्च-सटीक अनुप्रयोगों के लिए, सहिष्णुताएँ ±0.001 इंच (±0.025 मिमी) या इससे भी कड़ी सहिष्णुताएँ महत्वपूर्ण आयामों पर प्राप्त की जा सकती हैं। हालाँकि, इन क्षमताओं के साथ कुछ शर्तें भी जुड़ी होती हैं। सामग्री के गुण, भाग की ज्यामिति और डाई का प्रकार—सभी यह निर्धारित करते हैं कि व्यावहारिक रूप से क्या प्राप्त किया जा सकता है।

विभिन्न कारकों के द्वारा प्राप्त की जा सकने वाली सटीकता पर क्या प्रभाव पड़ता है, इस पर विचार करें:

- सामग्री की विशेषताएँ: एल्यूमीनियम और तांबे जैसी तन्य सामग्रियाँ उच्च-सामर्थ्य इस्पात की तुलना में अधिक भरोसेमंद ढंग से स्टैम्प होती हैं। उच्च तनन सामर्थ्य वाली सामग्रियाँ विरूपण का प्रतिरोध करती हैं, लेकिन इन्हें विरूपित करने के लिए अधिक बल की आवश्यकता होती है, जिससे आयामी स्थिरता प्रभावित हो सकती है।

- भाग की जटिलता: सरल समतल ब्लैंक्स (flat blanks), जिन्हें बहुत सारी रूपांतरण प्रक्रियाओं की आवश्यकता नहीं होती, ऐसे भागों की तुलना में कड़ी सहिष्णुताएँ बनाए रखते हैं। प्रत्येक मोड़, ड्रॉ या रूपांतरण प्रक्रिया में चर राशियाँ प्रविष्ट होती हैं, जो संचित हो सकती हैं।

- डाई का प्रकार: प्रगतिशील डाई (डाई) उत्कृष्ट स्थिरता बनाए रखती हैं क्योंकि सभी कार्य एकल सेटअप में ही संपन्न होते हैं। पृथक डाई के बीच स्थानांतरण कार्यों से अतिरिक्त सहनशीलता अतिवृद्धि (टॉलरेंस स्टैक-अप) पैदा होती है।

- उत्पादन मात्रा: 1,000+ स्ट्रोक प्रति मिनट की गति से उच्च गति धातु स्टैम्पिंग ऊष्मा और औजार के क्षरण को उत्पन्न करती है, जो धीरे-धीरे आयामों को प्रभावित करता है। लंबी चलन अवधि के दौरान सहनशीलता को बनाए रखने के लिए निगरानी और समायोजन प्रोटोकॉल महत्वपूर्ण हो जाते हैं।

विशिष्ट विशेषताओं के बारे में क्या? उच्च-परिशुद्धता अनुप्रयोगों में सटीक डाई एवं स्टैम्पिंग कार्यों में छिद्र आयाम और किनारे के प्रोफाइल आमतौर पर ±0.002 इंच की सहनशीलता प्राप्त करते हैं। हालाँकि, सामग्री की मोटाई, धातु के दाने की दिशा और आकारित विशेषताओं के निकटता के आधार पर सहनशीलता ढीली हो सकती है। उदाहरण के लिए, मोड़ रेखाओं के निकट स्थित छिद्र आकारण कार्यों के दौरान थोड़े से विस्थापित हो सकते हैं।

मानक सहनशीलताएँ अच्छे कारणों से मौजूद होती हैं—वे वह आदर्श बिंदु प्रस्तुत करती हैं जहाँ निर्माण दक्षता कार्यात्मक आवश्यकताओं के साथ मेल खाती है। सहनशीलताओं को अत्यधिक विनिर्दिष्ट करने से भागों की गुणवत्ता बेहतर नहीं होती; बल्कि उनकी लागत बढ़ जाती है।

परिशुद्धता आवश्यकताओं को कैसे निर्दिष्ट करें

सहिष्णुता (टॉलरेंस) आवश्यकताओं को प्रभावी ढंग से संचारित करना उन गलतफहमियों को रोकता है जो अस्वीकृत भागों या अत्यधिक मूल्यांकित उद्धरणों का कारण बनती हैं। जब आप अपने RFQ दस्तावेज़न की तैयारी कर रहे होते हैं, तो स्पष्टता आपकी सबसे बड़ी संपत्ति बन जाती है।

सहिष्णुता आवश्यकताओं और लागत के बीच संबंध एक भविष्यवाणी योग्य पैटर्न का अनुसरण करता है: मानक स्तरों से अधिक संकरी सहिष्णुताएँ निर्धारित करने के लिए अतिरिक्त प्रक्रिया नियंत्रण, अधिक बार निरीक्षण, धीमी उत्पादन गति और प्रीमियम उपकरण सामग्री की आवश्यकता होती है। प्रत्येक कदम लागत को ऊपर की ओर बढ़ाता है। जैसे-जैसे सहिष्णुता की मांग बढ़ती है, उच्च गति स्टैम्पिंग ऑपरेशन कम व्यवहार्य हो जाते हैं, क्योंकि गति और अत्यधिक परिशुद्धता आर्थिक रूप से दुर्लभ रूप से सह-अस्तित्व में होती हैं।

स्टैम्पिंग डाई निर्माताओं के साथ प्रभावी रूप से संचार करने के लिए इन विनिर्देशन सर्वोत्तम प्रथाओं का पालन करें:

- वास्तव में महत्वपूर्ण आयामों की पहचान करें: आपके भाग के प्रत्येक आयाम को कड़ी सहिष्णुता की आवश्यकता नहीं होती है। अन्य घटकों के साथ मिलने वाली कार्यात्मक सतहों को परिशुद्धता की आवश्यकता होती है। गैर-महत्वपूर्ण क्षेत्रों के लिए मानक सहिष्णुताएँ स्वीकार्य हो सकती हैं, जिससे कुल लागत कम हो जाती है।

- उचित स्थितियों में GD&T का उपयोग करें: ज्यामितीय आयामन और सहनशीलता (Geometric Dimensioning and Tolerancing) जटिल आवश्यकताओं को स्पष्ट रूप से संचारित करने के लिए एक सटीक भाषा प्रदान करता है। स्थिति सहनशीलता, समतलता उल्लेख और प्रोफ़ाइल विनिर्देशन अस्पष्टता को दूर करते हैं।

- डेटम को स्पष्ट रूप से निर्दिष्ट करें: माप के लिए संदर्भ बिंदुओं की आवश्यकता होती है। यह परिभाषित करें कि कौन-सी सतहें आपकी डेटम संरचना की स्थापना करती हैं, ताकि निर्माता निरीक्षण के लिए भागों को कैसे फिक्सचर करना है, यह जान सकें।

- सामग्री विनिर्देशन शामिल करें: सहनशीलता क्षमता सामग्री के अनुसार भिन्न होती है। आपके द्वारा आवश्यक विशिष्ट मिश्र धातु और टेम्पर को निर्दिष्ट करें, ताकि निर्माता उपलब्ध सटीकता का अनुमान लगा सकें।

- उत्पादन मात्रा का उल्लेख करें: 10,000 भागों के लिए आसानी से बनाए रखी जा सकने वाली सहनशीलता 10 मिलियन भागों के लिए चुनौतीपूर्ण साबित हो सकती है। मात्रा की अपेक्षाएँ निर्माताओं को प्रक्रिया क्षमता आवश्यकताओं का आकलन करने में सहायता प्रदान करती हैं।

- महत्वपूर्ण और संदर्भ आयामों के बीच अंतर स्पष्ट करें: वास्तव में महत्वपूर्ण आयामों को स्पष्ट रूप से चिह्नित करें। संदर्भ आयाम निर्माण मार्गदर्शन प्रदान करते हैं, लेकिन औपचारिक निरीक्षण की आवश्यकता नहीं होती है।

पर्यावरणीय कारक भी परिशुद्धता के परिणामों को प्रभावित करते हैं। तापमान में उतार-चढ़ाव के कारण सामग्री का प्रसार और संकुचन होता है, जिससे मापों पर प्रभाव पड़ता है। आर्द्रता चिकनाई के प्रदर्शन को प्रभावित करती है और प्रसंस्करण के दौरान संक्षारण का कारण बन सकती है। निर्माता जो नियंत्रित वातावरण बनाए रखते हैं, वे सुसंगत परिणामों के प्रति अपनी प्रतिबद्धता को प्रदर्शित करते हैं— यह एक महत्वपूर्ण कारक है जिसे संभावित आपूर्तिकर्ताओं का मूल्यांकन करते समय विचार में लेना चाहिए।

इन सहनशीलता (टॉलरेंस) के मूल सिद्धांतों को समझने से आप किसी भी स्टैम्पिंग डाई निर्माता के साथ उत्पादक संवाद करने में सक्षम हो जाएँगे। आप पहचान पाएँगे कि जब उद्धृत सहनशीलता आपकी वास्तविक आवश्यकताओं के अनुरूप होती है और कब आप उस परिशुद्धता के लिए भुगतान कर रहे हैं जिसकी आपको आवश्यकता नहीं है। अधिक महत्वपूर्ण बात यह है कि जब विशिष्टताएँ और मूल्य एक-दूसरे के साथ सुसंगत नहीं लगते हैं, तो आपको सही प्रश्न पूछने का ज्ञान होगा।

सहनशीलता क्षमताएँ निर्माता के अर्हन का केवल एक आयाम को दर्शाती हैं। इसके समान महत्वपूर्ण हैं उद्योग-विशिष्ट प्रमाणन और गुणवत्ता मानक, जो आपके क्षेत्र की विशिष्ट आवश्यकताओं को पूरा करने के आपूर्तिकर्ता की क्षमता की पुष्टि करते हैं।

उद्योग-विशिष्ट अनुप्रयोग और प्रमाणन आवश्यकताएँ

सभी स्टैम्पिंग डाई निर्माता एक ही स्तर पर काम नहीं करते—और उद्योग प्रमाणन यह वास्तविकता किसी भी बिक्री प्रस्तुति से कहीं तेज़ी से उजागर करते हैं। जब आपकी ऑटोमोटिव स्टैम्पिंग डाइज़ को OEM विनिर्देशों को पूरा करना होता है, जब आपके चिकित्सा घटक मानव ऊतकों के साथ संपर्क में आते हैं, या जब आपके एयरोस्पेस भाग चरम परिस्थितियों को सहन करने में सक्षम होने चाहिए, तो प्रमाणनों का अक्षर-सूची अचानक अत्यधिक महत्वपूर्ण हो जाती है। लेकिन कौन-से प्रमाणन वास्तव में क्षमता को दर्शाते हैं, और कौन-से केवल आधारभूत अपेक्षाएँ हैं?

विभिन्न उद्योग डाई निर्माताओं पर अलग-अलग आवश्यकताएँ लादते हैं, और इन अंतरों को समझना आपको अपने विशिष्ट अनुप्रयोग के लिए वास्तव में योग्य आपूर्तिकर्ताओं की पहचान करने में सहायता करता है। आइए देखें कि प्रत्येक प्रमुख क्षेत्र क्या आवश्यकताएँ रखता है और कैसे मूल्यांकन किया जाए कि कोई निर्माता वास्तव में आवश्यकताओं को पूरा कर सकता है या नहीं।

ऑटोमोटिव डाई की आवश्यकताएँ और OEM मानक

ऑटोमोटिव उद्योग किसी भी अन्य क्षेत्र की तुलना में स्टैम्पिंग डाई की सबसे अधिक मांग को बढ़ावा देता है, और इसकी आवश्यकताएँ आपूर्ति श्रृंखला के दशकों पुराने सुधार को दर्शाती हैं। जब आपको कस्टम ऑटोमोटिव धातु स्टैम्पिंग क्षमताओं की आवश्यकता होती है, तो प्रमाणन का परिदृश्य एक महत्वपूर्ण मानक पर केंद्रित होता है: IATF 16949 .

IATF 16949 ISO 9001 की नींव पर आधारित है, लेकिन यह ऑटोमोटिव-विशिष्ट आवश्यकताओं को जोड़ता है जो क्षमता वाले आपूर्तिकर्ताओं को धोखेबाजों से अलग करती हैं। यह प्रमाणन उन्नत उत्पाद गुणवत्ता योजना (APQP), उत्पादन भाग मंजूरी प्रक्रियाओं (PPAP) और सांख्यिकीय प्रक्रिया नियंत्रण प्रोटोकॉल को अनिवार्य करता है, जिन्हें OEM अपनी आपूर्ति श्रृंखला के प्रत्येक स्तर से आवश्यक करते हैं।

यह आपके ऑटोमोटिव स्टैम्पिंग डाई प्रोजेक्ट्स के लिए व्यावहारिक रूप से क्या अर्थ रखता है?

- दस्तावेज़ीकृत प्रक्रिया क्षमता: निर्माताओं को यह प्रदर्शित करना आवश्यक है कि उनकी प्रक्रियाएँ निर्दिष्ट टॉलरेंस को लगातार प्राप्त कर सकती हैं—केवल कभी-कभार ही नहीं।

- निवारक कार्रवाई पर ध्यान केंद्रित करना: दोषों के प्रति प्रतिक्रिया देने के बजाय, IATF 16949 भविष्य में होने वाले विफलता मोड की सक्रिय पहचान और उनके उन्मूलन की आवश्यकता रखता है।

- ट्रेसेबिलिटी सिस्टम: ऑटोमोटिव घटकों की क्रमिक स्टैम्पिंग कार्यप्रवाह के दौरान प्रत्येक घटक, सामग्री का बैच और प्रक्रिया पैरामीटर का पूर्ण पता लगाया जा सकना चाहिए।

- निरंतर सुधार के मापदंड: OEMs को गुणवत्ता, डिलीवरी और लागत प्रदर्शन में वर्ष-दर-वर्ष मापने योग्य सुधार की अपेक्षा होती है।

ऑटोमोटिव अनुप्रयोगों के लिए प्रगतिशील सटीक धातु स्टैम्पिंग के लिए केवल मूल मशीनिंग क्षमता से अधिक की आवश्यकता होती है। आधुनिक OEM आपूर्तिकर्ताओं से डाई डिज़ाइन के दौरान CAE सिमुलेशन का उपयोग करने की अपेक्षा करते हैं, जिससे स्टील काटने से पहले ही सामग्री प्रवाह, स्प्रिंग-बैक संकल्पना और संभावित फॉर्मिंग समस्याओं की भविष्यवाणी की जा सके। इस सिमुलेशन-आधारित दृष्टिकोण से ट्रायआउट पुनरावृत्तियाँ काफी कम हो जाती हैं और उत्पादन तक पहुँचने का समय तेज़ हो जाता है।

इन उन्नत इंजीनियरिंग क्षमताओं में निवेश करने वाले निर्माता लगातार उच्च प्रथम-पास मंजूरी दर प्राप्त करते हैं—कुछ 93% या उससे अधिक प्राप्त करते हैं—जो सीधे तौर पर त्वरित कार्यक्रम लॉन्च और कम विकास लागत के रूप में अनुवादित होता है। IATF 16949 प्रमाणन के साथ उन्नत सिमुलेशन क्षमताओं को एकीकृत करने वाले ऑटोमोटिव स्टैम्पिंग डाई समाधानों के व्यापक अवलोकन के लिए, कृपया विशेषीकृत ऑटोमोटिव स्टैम्पिंग संसाधनों का पता लगाएँ जो योग्य निर्माताओं द्वारा उपलब्ध कराए गए हैं।

चिकित्सा एवं एयरोस्पेस के लिए सटीकता की मांग

यदि ऑटोमोटिव आवश्यकताएँ कठोर प्रतीत होती हैं, तो चिकित्सा और एयरोस्पेस अनुप्रयोग इन्हें और अधिक ऊँचा उठा देते हैं। रोगी की सुरक्षा और उड़ान-महत्वपूर्ण प्रदर्शन में समझौते के लिए शून्य स्थान छोड़ते हैं।

चिकित्सा उपकरण विनिर्माण (ISO 13485)

चिकित्सा उपकरण विनियामक अनुपालन के लिए निर्माताओं को स्वास्थ्य सेवा अनुप्रयोगों के लिए विशेष रूप से डिज़ाइन किए गए गुणवत्ता प्रणाली को लागू करना आवश्यक है। अनुसार nSF द्वारा जारी उद्योग दिशा-निर्देश , ISO 13485 चिकित्सा उपकरणों की सुरक्षा और प्रभावशीलता सुनिश्चित करने के लिए विनियामक अनुपालन और जोखिम प्रबंधन पर जोर देता है।

सामान्य विनिर्माण प्रमाणनों से प्रमुख अंतर इनमें शामिल हैं:

- जोखिम प्रबंधन एकीकरण: ISO 13485 सभी गुणवत्ता प्रणाली प्रक्रियाओं में जोखिम आकलन की आवश्यकता रखता है, जिसमें प्रबंधन समीक्षाओं में निवारक कार्रवाइयाँ अनिवार्य इनपुट के रूप में होती हैं।

- बढ़ी हुई ट्रेसेबिलिटी: प्रत्यारोपित उपकरण घटकों के लिए ट्रेसैबिलिटी प्रणालियों की आवश्यकता होती है, जो मानक विनिर्माण आवश्यकताओं से काफी अधिक होती है।

- कर्मचारी स्वास्थ्य प्रोटोकॉल: दूषण नियंत्रण उपाय और कर्मचारी स्वच्छता प्रक्रियाएँ अनिवार्य हो जाती हैं।

- बाज़ार के बाद निगरानी: क्षेत्र में डेटा एकत्र करने, शिकायतों की जांच करने और नियामक अधिकारियों को दुष्प्रभावी घटनाओं की रिपोर्ट करने के लिए प्रणालियाँ।

चिकित्सा उपकरण कंपनियों के लिए स्टैम्पिंग डाई निर्माताओं को समझना आवश्यक है कि दस्तावेज़ीकरण आवश्यकताएँ अन्य क्षेत्रों की तुलना में अधिक विस्तृत एवं अधिक निर्देशात्मक हैं डिज़ाइन इतिहास फ़ाइलें, उपकरण मास्टर रिकॉर्ड्स और उपकरण इतिहास रिकॉर्ड्स एक व्यापक दस्तावेज़ीकरण पथ तैयार करते हैं, जिसकी समीक्षा करने की अपेक्षा नियामक प्राधिकरण करते हैं।

एयरोस्पेस अनुप्रयोग (AS9100)

AS9100 के माध्यम से एयरोस्पेस प्रमाणन उड़ान-महत्वपूर्ण घटकों की विशिष्ट आवश्यकताओं को पूरा करता है। यह मानक ISO 9001 की आवश्यकताओं को शामिल करता है, साथ ही निम्नलिखित के लिए एयरोस्पेस-विशिष्ट नियंत्रण भी जोड़ता है:

- कॉन्फ़िगरेशन प्रबंधन: डिज़ाइन परिवर्तनों और उनके दस्तावेज़ीकरण पर कठोर नियंत्रण।

- फर्स्ट आर्टिकल इंस्पेक्शन: उत्पादन प्रक्रियाओं की व्यापक सत्यापन जो लगातार अनुरूप भागों का उत्पादन कर सकें।

- विशेष प्रक्रिया नियंत्रण: ऊष्मा उपचार, सतह समापन और अन्य महत्वपूर्ण प्रक्रियाओं की बढ़ी हुई देखरेख।

- नकली भागों के रोकथाम: आपूर्ति श्रृंखला में अनधिकृत सामग्रियों के प्रवेश को रोकने के लिए प्रणालियाँ।

एयरोस्पेस के लिए आईटीडी के परिशुद्ध डाई-स्टैम्पिंग्स अक्सर टाइटेनियम मिश्र धातुओं और विशिष्ट एल्युमीनियम ग्रेड जैसी सामग्रियों की आवश्यकता रखते हैं, जिनके लिए मानक स्टील स्टैम्पिंग के अतिरिक्त विशेषज्ञता की आवश्यकता होती है। निर्माताओं को इन मांगों वाली सामग्रियों के लिए सामग्री हैंडलिंग प्रोटोकॉल, ट्रेसैबिलिटी प्रणालियाँ और परीक्षण क्षमताओं का प्रदर्शन करना आवश्यक है।

उद्योग के अनुसार प्रमाणन आवश्यकताएं

स्टैम्पिंग डाई निर्माताओं का मूल्यांकन करते समय, न्यूनतम प्रमाणन अपेक्षाओं की पहचान के लिए इस ढांचे का उपयोग करें:

-

ऑटोमोटिव OEM आपूर्ति श्रृंखला:

- IATF 16949 (प्रत्यक्ष OEM आपूर्तिकर्ताओं के लिए अनिवार्य)

- ISO 9001 (निचले स्तर के आपूर्तिकर्ताओं के लिए न्यूनतम)

- ग्राहक-विशिष्ट आवश्यकताएँ (फोर्ड Q1, जीएम BIQS, आदि)

-

चिकित्सा उपकरण घटक:

- ISO 13485 (बाज़ार पहुँच के लिए आवश्यक)

- एफडीए 21 सीएफआर भाग 820 अनुपालन (संयुक्त राज्य अमेरिका के बाज़ार के लिए)

- शुद्ध कक्ष क्षमताएँ (कुछ उपकरण वर्गों के लिए)

-

एरोस्पेस और रक्षा:

- एएस9100 (मानक आवश्यकता)

- नैडकैप प्रमाणन (विशेष प्रक्रियाओं के लिए)

- आईटीएआर अनुपालन (रक्षा अनुप्रयोगों के लिए)

-

इलेक्ट्रॉनिक्स और सामान्य औद्योगिक:

- आईएसओ 9001 (आधारभूत अपेक्षा)

- उद्योग-विशिष्ट आवश्यकताएँ ग्राहक के अनुसार भिन्न होती हैं

- लागू बाज़ारों के लिए रोह्स/रीच अनुपालन

प्रमाणन आधारभूत योग्यता प्रदान करते हैं, लेकिन वे प्रदर्शन की गारंटी नहीं देते हैं। आपूर्ति श्रृंखला के विशेषज्ञों के अनुसार, आईएसओ द्वारा प्रदान किए गए गुणवत्ता मानक प्रमाणन गुणवत्ता आश्वासन की पहचान करने के सबसे आसान तरीकों में से एक हैं—लेकिन समय पर डिलीवरी, अनुभवी टीमें और ग्राहक सेवा क्षमताएँ भी उतनी ही महत्वपूर्ण हैं।

जब आप कोटेशन के लिए अनुरोध कर रहे हों, तो संभावित आपूर्तिकर्ताओं से केवल उनके प्रमाणनों के बारे में ही नहीं, बल्कि आपके विशिष्ट उद्योग में उनके वास्तविक अनुभव के बारे में भी पूछें। पाँच वर्षों से ISO 13485 प्रमाणन धारण करने वाला एक निर्माता, जिसके पास दर्जनों चिकित्सा उपकरण ग्राहक हैं, एक ऐसे निर्माता की तुलना में अलग और अधिक विश्वसनीय गारंटी प्रदान करता है जो हाल ही में प्रमाणित हुआ हो और जिसके पास चिकित्सा परियोजनाओं का न्यूनतम इतिहास हो।

प्रमाणन आवश्यकताओं को समझना आपको योग्य आपूर्तिकर्ताओं को त्वरित रूप से फ़िल्टर करने में सहायता करता है। लेकिन प्रमाणन चालानों पर नहीं दिखाई देते—लागत कारक दिखाई देते हैं। आइए वास्तव में स्टैम्पिंग डाई की कीमत निर्धारित करने वाले कारकों की जाँच करें और कोटेशन का बुद्धिमानी से मूल्यांकन कैसे करें।

लागत कारक और निर्माता कोटेशन का मूल्यांकन कैसे करें

यहाँ वह असहज सत्य है जिसके बारे में अधिकांश स्टैम्पिंग डाई निर्माता खुलकर चर्चा करने से बचते हैं: आपके डेस्क पर रखा गया वह $50,000 का उद्धरण एक सौदा हो सकता है, या फिर यह सड़क पर लूट हो सकती है। समस्या क्या है? यह समझे बिना कि वास्तव में स्टैम्पिंग डाई की लागत को क्या निर्धारित करता है, आप इन दोनों के बीच अंतर नहीं पहचान सकते। दो ऐसे उद्धरण, जो दिखने में समान उपकरणों के लिए हैं, 50% या अधिक तक भिन्न हो सकते हैं—और दोनों आपूर्तिकर्ता अपनी विधियों के आधार पर न्यायसंगत मूल्य निर्धारण कर रहे हो सकते हैं।

डाई स्टैम्पिंग की अर्थव्यवस्था अधिकांश निर्मित वस्तुओं की तुलना में अलग तरीके से काम करती है। आपका प्रारंभिक उपकरण निवेश केवल एक बड़े वित्तीय चित्र का एक हिस्सा है, जो उत्पादन के वर्षों तक विकसित होता है। आइए उस परदे को हटाएँ जो वास्तव में मूल्य निर्धारण को निर्धारित करता है और उद्योग के एक अंदरूनी व्यक्ति की तरह उद्धरणों का मूल्यांकन कैसे करें।

डाइ मैन्युफैक्चरिंग में प्रमुख लागत ड्राइवर

जब स्टैम्पिंग डाई निर्माता आपका कोटेशन तैयार करते हैं, तो वे कई कारकों पर विचार करते हैं जो जटिल तरीके से एक-दूसरे से जुड़े होते हैं। इन कारकों को समझना आपको यह पहचानने में सहायता करता है कि आपका प्रोजेक्ट लागत स्पेक्ट्रम में कहाँ स्थित है—और कहाँ आप अपने प्रोजेक्ट को अनुकूलित करने के लिए अपनी शक्ति का उपयोग कर सकते हैं।

जटिलता और डिज़ाइन की सूक्ष्मता

भाग की ज्यामिति डाई टूलिंग की लागत को किसी भी अन्य कारक की तुलना में अधिक प्रभावित करती है। सरल ब्लैंकिंग ऑपरेशन के लिए सीधी-सादी डाइज़ की आवश्यकता होती है, जबकि कई मोड़ों, फॉर्म्स और टाइट विशेषताओं वाले भागों के लिए कई स्टेशनों वाली प्रोग्रेसिव डाइज़ की आवश्यकता होती है। अनुसार, उद्योग लागत विश्लेषण प्रत्येक अतिरिक्त विशेषता—छिद्र, स्लॉट, उभारदार विवरण या फॉर्म किए गए टैब—डाई के डिज़ाइन को जटिल बनाती है, डाई के तेज़ी से क्षरण का कारण बनती है और रखरखाव की लागत में वृद्धि करती है।

विचार करें कि कैसे आपके डिज़ाइन के माध्यम से जटिलता गुणा होती जाती है:

- संचालन की संख्या: प्रत्येक फॉर्मिंग, पियर्सिंग या बेंडिंग कदम के लिए समर्पित डाई स्टेशनों की आवश्यकता होती है, जिससे टूल का आकार और इंजीनियरिंग घंटे दोनों बढ़ जाते हैं।

- ज्यामितीय कठिनाई: जटिल वक्र, तीव्र आंतरिक कोने और गहरी ड्रॉज़ के लिए अधिक उन्नत मशीनिंग और लंबी परीक्षण अवधि की आवश्यकता होती है।

- सहिष्णुता स्टैक-अप: एक-दूसरे के संबंध में कई महत्वपूर्ण आयामों वाले भागों के लिए सटीक इंजीनियरिंग की आवश्यकता होती है, जो साधारण भागों के लिए आवश्यक नहीं होती है।

भौतिक आकार और प्रेस आवश्यकताएँ

बड़े डाई के लिए अधिक कच्चा माल, लंबे मशीनिंग समय और बड़े प्रेस की आवश्यकता होती है—जो सभी लागत को ऊपर की ओर बढ़ाते हैं। एक छोटे विद्युत कनेक्टर के लिए स्टैम्पिंग डाई आपके हाथ में समाहित हो सकती है, जबकि ऑटोमोटिव बॉडी पैनल डाई का वजन कई टन तक हो सकता है। कच्चे माल की लागत के अतिरिक्त, अत्यधिक विशाल टूलिंग यह सीमित कर देती है कि कौन से निर्माता आपके प्रोजेक्ट का अनुमान लगा सकते हैं, जिससे प्रतिस्पर्धात्मक दबाव कम होने की संभावना होती है।

सामग्री चयन का प्रभाव

जैसा कि हमने टूल स्टील की पिछली चर्चा में देखा, डाई घटकों के सामग्री लागत को काफी हद तक प्रभावित करती हैं। मानक टूल स्टील की लागत प्रीमियम ग्रेड से कम होती है, और उच्च-घर्षण क्षेत्रों के लिए कार्बाइड इंसर्ट्स लागत में काफी वृद्धि करते हैं। लेकिन यहाँ एक समझौता है जिसे कई खरीदार याद कर लेते हैं: सस्ती सामग्री अक्सर अधिक बार रखरखाव और डाई के शीघ्र प्रतिस्थापन का कारण बनती है, जिससे आपके उत्पादन जीवनकाल के दौरान कुल लागत वास्तव में अधिक हो सकती है।

सहिष्णुता आवश्यकताएँ

क्या आपको हमारी परिशुद्धता पर की गई चर्चा याद है? ये टॉलरेंस विनिर्देशन सीधे आपकी जेब पर प्रभाव डालते हैं। ±0.001" की सहिष्णुता बनाए रखने में सक्षम धातु स्टैम्पिंग टूलिंग की तुलना में मानक ±0.005" क्षमता वाली टूलिंग की तुलना में अधिक परिशुद्ध मशीनिंग, अतिरिक्त निरीक्षण चरण और प्रीमियम घटकों की आवश्यकता होती है। कड़ी टॉलरेंस के लिए विनिर्देशित करने से पहले अपने आप से पूछें: क्या मेरा अनुप्रयोग वास्तव में इस परिशुद्धता की आवश्यकता रखता है?

उत्पादन मात्रा की अपेक्षाएं

यहाँ स्टैम्पिंग अर्थव्यवस्था वास्तव में रोचक हो जाती है। उच्च प्रत्याशित मात्रा के कारण अधिक मजबूत—और महंगे—डाई निर्माण का औचित्य सिद्ध होता है। वार्षिक रूप से 1,00,000 भागों के उत्पादन के लिए डिज़ाइन किया गया एक डाई, उस डाई से भिन्न इंजीनियरिंग आवश्यकताओं को पूरा करता है जिसके द्वारा 1 करोड़ भागों का उत्पादन करने की अपेक्षा की जाती है। आपूर्तिकर्ता अपने सामग्री चयन, रखरखाव प्रावधानों तथा समग्र डिज़ाइन दृष्टिकोण में अपेक्षित टूल जीवन को ध्यान में रखते हैं।

नेतृत्व समय का दबाव

8–12 सप्ताह के मानक नेतृत्व समय निर्माताओं को दक्षतापूर्ण रूप से नियोजित करने और प्रीमियम लागत से बचने की अनुमति प्रदान करते हैं। जल्दी के आदेश? मध्यम त्वरण के लिए 15–25% के अतिरिक्त शुल्क की अपेक्षा करें, जो सचमुच आपात स्थितियों के लिए 50% या अधिक तक बढ़ सकता है। अग्रिम योजना बनाना सीधे-सीधे धन की बचत करता है।

कई निर्माताओं से प्राप्त उद्धरणों का मूल्यांकन

आपने अपने स्टैम्पिंग डाई परियोजना के लिए तीन उद्धरण प्राप्त कर लिए हैं। इनकी कीमतें $35,000 से $65,000 तक हैं। आप इस सीमा को कैसे समझें? इसे समझने के लिए पहले यह स्वीकार करें कि जब तक आप गहराई से नहीं जाते, आप सेब की तुलना सेब से नहीं कर रहे हैं।

उद्धरणों का मूल्यांकन करते समय निम्नलिखित बिंदुओं की जाँच करें:

- टूलिंग विनिर्देश: किन टूल स्टील ग्रेड को निर्दिष्ट किया गया है? क्या घर्षण घटकों को प्रतिस्थापित किया जा सकता है? क्या उचित स्थानों पर कार्बाइड का उपयोग किया गया है?

- अपेक्षित उपकरण आयु: इस डाई को प्रमुख रखरखाव से पहले कितने भाग उत्पादित करने चाहिए? उच्च गुणवत्ता वाली डाइज़ 1,000,000 से अधिक साइकिल्स तक कार्य कर सकती हैं, जिसके बाद महत्वपूर्ण पुनर्निर्माण की आवश्यकता होती है।

- शामिल सेवाएँ: क्या उद्धरण में ट्राईआउट, प्रथम लेख निरीक्षण और नमूना भाग शामिल हैं? यदि इन्हें शामिल नहीं किया गया है, तो ये लागत में काफी वृद्धि कर सकते हैं।

- वारंटी शर्तें: निर्माता किन दोषों या प्रदर्शन संबंधी समस्याओं के लिए ज़िम्मेदार है?

- रखरखाव प्रावधान: क्या घर्षण घटकों के स्पेयर भाग शामिल हैं? अपेक्षित रखरखाव अवधि क्या है?

- छिपी लागत: क्या शिपिंग, पैकेजिंग, इंजीनियरिंग परिवर्तन और उत्पादन समर्थन शामिल हैं या अतिरिक्त शुल्क लगेगा?

अग्रिम डाई लागत और दीर्घकालिक प्रति-भाग अर्थव्यवस्था के बीच संबंध पर विशेष ध्यान देने की आवश्यकता है। एक $50,000 की लागत वाली डाई, जो प्रत्येक भाग को $0.50 में उत्पादित करती है, एक $35,000 की डाई की तुलना में कुल मूल्य के मामले में बेहतर परिणाम दे सकती है जो प्रत्येक भाग को $0.60 में उत्पादित करती है—विशेष रूप से उच्च उत्पादन मात्रा पर। टूलिंग की कीमत पर ध्यान केंद्रित करने से पहले, अपनी अपेक्षित उत्पादन मात्रा के आधार पर गणना कर लें।

प्रत्येक आपूर्तिकर्ता से पूछे जाने वाले प्रश्न

स्टैम्पिंग डाई निर्माताओं के उद्धरणों की समीक्षा करते समय इन प्रश्नों के साथ अपने आप को सशक्त बनाएँ:

- आप पंच और डाई घटकों के लिए किन टूल स्टील ग्रेड का निर्दिष्ट कर रहे हैं?

- इस डाई को महत्वपूर्ण रखरखाव की आवश्यकता होने से पहले कितने चक्र चलाने की अपेक्षा की जाती है?

- समान जटिलता वाली डाइज़ के लिए आपकी प्रथम-पास स्वीकृति दर क्या है?

- क्या इस उद्धरण में ट्राईआउट लागत और नमूना भाग शामिल हैं?

- उत्पादन वृद्धि के दौरान आप इंजीनियरिंग समर्थन के रूप में क्या प्रदान करते हैं?

- टूलिंग निर्माण शुरू होने के बाद आप डिज़ाइन परिवर्तनों को कैसे संभालते हैं?

- आप कौन-से स्पेयर घटकों को हाथ में रखने की सिफारिश करते हैं?

लाल झंडियों पर नज़र रखें: अत्यधिक कम मूल्य निर्धारण संभवतः आवश्यकताओं के गलत समझे जाने, उपकरणों में निवेश की कमी या आपके अनुप्रयोग के साथ अनुभव की कमी को इंगित कर सकता है। उद्योग के वरिष्ठ विशेषज्ञों के अनुसार, उपकरणों और डाई डिज़ाइन पर लागत कम करने का प्रयास आमतौर पर उत्पादन समस्याओं, गुणवत्ता संबंधी मुद्दों और उपकरणों के जल्दी खराब होने के कारण वापस आ जाता है।

डाई निर्माण में निवेश का सुनहरा बिंदु आरंभिक लागत को उत्पादन दक्षता, रखरखाव की आवश्यकताओं और अपेक्षित उपकरण आयु के साथ संतुलित करता है। जब आप पूरी लागत छवि को समझ लेते हैं, तो आप कुल मूल्य को अधिकतम करने के लिए निर्णय ले सकते हैं, बजाय केवल सबसे कम कोटेशन के पीछे भागने के।

लागत के मूलभूत सिद्धांतों को स्थापित करने के बाद, आप इस ज्ञान को व्यावहारिक रूप से लागू करने के लिए तैयार हैं—जो आपके चुने गए निर्माता के साथ सफल सहयोग की तैयारी कैसे करें, इससे शुरू होता है।

स्टैम्पिंग डाई निर्माताओं के साथ सफलतापूर्ण सहयोग करना

आपने कोटेशन का मूल्यांकन कर लिया है, लागत-निर्धारक कारकों को समझ लिया है, और अपनी परियोजना के लिए योग्य प्रगतिशील डाई निर्माताओं की पहचान कर ली है। अब वह चरण आ गया है जो सुचारु लॉन्च और बाधाजनक देरी के बीच अंतर करता है: वास्तव में अपने चुने गए आपूर्तिकर्ता के साथ काम करना। आपके सहयोग की गुणवत्ता सीधे टूलिंग के प्रदर्शन, समयसीमा के अनुपालन और अंततः आपकी उत्पादन सफलता को प्रभावित करती है।

स्टैम्पिंग डाई निर्माता के साथ अपने संबंध को एक लेन-देन की बजाय एक साझेदारी के रूप में देखें। सबसे सफल परियोजनाओं में प्रारंभिक इंजीनियरिंग संलग्नता, स्पष्ट दस्तावेज़ीकरण और विकास के पूरे दौरान निरंतर संचार शामिल होता है। आइए विस्तार से जानें कि आपको क्या तैयार करने की आवश्यकता है और पहले संपर्क से लेकर उत्पादन की मंजूरी तक प्रभावी ढंग से सहयोग कैसे करना है।

अपने आरएफक्यू पैकेज की तैयारी

किसी भी प्रगतिशील डाई और स्टैम्पिंग आपूर्तिकर्ता से संपर्क करने से पहले, एक व्यापक उद्धरण अनुरोध (RFQ) पैकेज तैयार करने के लिए समय निवेश करें। अपूर्ण RFQ गलत उद्धरणों, कार्यक्षेत्र की गलत समझ और परियोजना में देरी का कारण बनते हैं, जिससे सभी संबद्ध पक्षों को निराशा होती है। आपके पैकेज में कौन-से दस्तावेज़ शामिल होने चाहिए?

एक पूर्ण RFQ पैकेज तैयार करने के लिए इस चेकलिस्ट का पालन करें:

- अंतिम CAD फ़ाइलें: 3D मॉडल वैश्विक रूप से स्वीकृत प्रारूपों (STEP, IGES, या मूल CAD फ़ाइलें) में प्रदान करें। वर्तमान संशोधन स्तर को शामिल करें और पुष्टि करें कि यह जारी किए गए या लगभग अंतिम ज्यामिति का प्रतिनिधित्व करता है।

- GD&T के साथ विस्तृत 2D ड्रॉइंग्स: ड्रॉइंग्स में स्पष्ट रूप से महत्वपूर्ण आयाम, सहिष्णुताएँ, डेटम संरचनाएँ और सतह परिष्करण आवश्यकताओं को दर्शाना चाहिए। प्रमुख OEM टूलिंग मानकों के अनुसार, उपकरणों के डिज़ाइन और निर्माण से पहले आपूर्तिकर्ताओं को उचित GD&T के साथ जारी किए गए डेटा प्राप्त करने होंगे।

- सामग्री विनिर्देश: ठीक एलॉय, टेम्पर, मोटाई और कोई भी कोटिंग आवश्यकताएँ बताएँ। सामग्री के गुण डाई डिज़ाइन और प्राप्त करने योग्य सहिष्णुताओं को काफी प्रभावित करते हैं।

- वार्षिक मात्रा अनुमान: कार्यक्रम की संपूर्ण अवधि के दौरान वास्तविक मात्रा की अपेक्षाओं को साझा करें। उच्च मात्रा वाले स्टैम्पिंग के लिए कम मात्रा वाले अनुप्रयोगों की तुलना में भिन्न टूलिंग निवेश का औचित्य होता है।

- लक्ष्य मूल्य निर्धारण: यदि आपके पास बजट प्रतिबंध हैं, तो उन्हें पहले ही स्पष्ट कर दें। इससे आपूर्तिकर्ताओं को आपकी आर्थिक स्थिति के अनुकूल डिज़ाइन संशोधनों या वैकल्पिक दृष्टिकोणों का सुझाव देने में सहायता मिलती है।

- समयसीमा आवश्यकताएं: टूलिंग पूर्णता, प्रथम नमूनों और उत्पादन प्रारंभ की लक्ष्य तिथियाँ निर्दिष्ट करें। किसी भी कठोर समयसीमा (जैसे ग्राहक लॉन्च या बाज़ार के अवसर की सीमा) को भी ध्यान में रखें।

- गुणवत्ता और प्रमाणन आवश्यकताएं: लागू मानकों (IATF 16949, ISO 13485, आदि) और कोई भी ग्राहक-विशिष्ट आवश्यकताओं की पहचान करें जिन्हें पूरा किया जाना आवश्यक है।

- द्वितीयक कार्य: स्टैम्पिंग के बाद की कोई भी आवश्यकताओं की सूची बनाएँ—जैसे वेल्डिंग, प्लेटिंग, ऊष्मा उपचार—जो डाई डिज़ाइन के निर्णयों को प्रभावित कर सकती हैं।

इनमें से कोई भी एक तत्व अनुपलब्ध होने पर आपूर्तिकर्ताओं को ऐसे मान्यता बनानी पड़ती हैं जो आपकी अपेक्षाओं के अनुरूप नहीं हो सकती हैं। पूर्ण दस्तावेज़ीकरण सटीक उद्धरण प्रदान करने और विकास के दौरान महंगे आश्चर्यों को रोकने में सक्षम बनाता है।

सफल परियोजनाओं के लिए सहयोग के सर्वोत्तम अभ्यास

जब आपने अपना स्टैम्पिंग टूल और डाई पार्टनर चुन लिया हो, तो वास्तविक कार्य शुरू हो जाता है। डिज़ाइन, निर्माण और परीक्षण के दौरान आप किस प्रकार सहयोग करते हैं, यही तय करता है कि आपका टूलिंग सुचारू रूप से लॉन्च होगा या विस्तारित डिबगिंग के माध्यम से कठिनाइयों का सामना करेगा।

शुरुआत में इंजीनियरिंग से जुड़ें

खरीदारों द्वारा की जाने वाली सबसे बड़ी गलती क्या है? अपने डाई निर्माता को तब तक शामिल न करना, जब तक कि डिज़ाइन अंतिम रूप नहीं ले लेते। आपके उत्पाद डिज़ाइन चरण के दौरान शुरुआती इंजीनियरिंग संलग्नता—ज्यामिति के अंतिम होने के बाद गायब हो जाने वाले अवसरों को उजागर करती है।

के अनुसार निर्माण के लिए डिज़ाइन: सर्वोत्तम प्रथाएँ शीट मेटल के फॉर्मिंग ऑपरेशनों के प्रति प्रतिक्रिया को समझना आपके डिज़ाइन निर्णयों को मार्गदर्शन देना चाहिए। बेंड त्रिज्या, बेंड के सापेक्ष छिद्रों के स्थान और दाना दिशा के विचार जैसी विशेषताएँ सभी भाग की गुणवत्ता और टूलिंग की जटिलता दोनों को प्रभावित करती हैं।

अनुभवी प्रगतिशील डाई टूलिंग इंजीनियर्स ऐसे सरलीकरणों की पहचान कर सकते हैं जो भाग के कार्य को प्रभावित किए बिना टूलिंग लागत को कम करते हैं। वे संभावित फॉर्मिंग चुनौतियों को चिह्नित करेंगे, दरारों को रोकने के लिए रिलीफ सुविधाओं की सिफारिश करेंगे, और उन स्थानों पर सहिष्णुता समायोजन का सुझाव देंगे जहाँ विनिर्देशों में कार्यात्मक आवश्यकताओं से अधिकता है। यह सहयोगात्मक दृष्टिकोण—जिसे कभी-कभी समकालीन इंजीनियरिंग कहा जाता है—आमतौर पर टूलिंग लागत और विकास समय दोनों को कम करता है।

त्वरित प्रोटोटाइपिंग क्षमताएँ प्रदान करने वाले निर्माता—जो कुछ मामलों में केवल 5 दिनों में नमूना भाग भेज सकते हैं—उत्पादन टूलिंग पर प्रतिबद्ध होने से पहले डिज़ाइन की वैधता सुनिश्चित करने में सक्षम बनाते हैं। यह पुनरावृत्तिक दृष्टिकोण समस्याओं को शुरुआत में ही पकड़ लेता है, जब सुधार की लागत सैकड़ों के बजाय हज़ारों में होती है।

स्पष्ट संचार प्रोटोकॉल स्थापित करें

अपने संगठन और प्रगतिशील धातु स्टैम्पिंग आपूर्तिकर्ता के बीच सूचना प्रवाह को कैसे परिभाषित करें:

- प्राथमिक संपर्क व्यक्तियों को नामित करें: दोनों पक्षों को तकनीकी प्रश्नों, वाणिज्यिक मामलों और कार्यक्रम अद्यतनों के लिए स्पष्ट संपर्क बिंदु होने चाहिए।

- प्रगति रिपोर्टिंग की आवृत्ति निर्धारित करें: सक्रिय निर्माण चरणों के दौरान साप्ताहिक अद्यतन परियोजनाओं को ट्रैक पर रखते हैं और समस्याओं को संकट में बदलने से पहले ही उजागर करते हैं।

- सभी निर्णयों का दस्तावेज़ीकरण करें: मौखिक समझौतों के लिए ईमेल पुष्टिकरण गलतफहमी को रोकते हैं। कार्यक्षेत्र, कार्यक्रम या विशिष्टताओं में परिवर्तनों की लिखित पुष्टि आवश्यक है।

- डिज़ाइन समीक्षाओं में भाग लें: ओईएम टूलिंग मानकों में आमतौर पर आपूर्तिकर्ता के द्वारा 0% (स्ट्रिप लेआउट) और 50% (टूल डिज़ाइन) चरणों में हस्ताक्षर की आवश्यकता होती है। इन समीक्षाओं को गंभीरता से लें—सीएडी में समस्याओं का पता लगाना कठोर इस्पात में उनकी खोज की तुलना में कहीं कम लागत वाला होता है।

वास्तविक समय सीमा की अपेक्षाओं को समझें

जटिल प्रगतिशील डाई के लिए आदेश से उत्पादन-तैयार टूलिंग तक आमतौर पर 12–16 सप्ताह का समय लगता है। इस समय सीमा में डिज़ाइन, सामग्री की खरीद, मशीनिंग, ऊष्मा उपचार, असेंबली, ट्रायआउट और मान्यीकरण शामिल हैं। किसी भी चरण को जल्दी करने से जोखिम उत्पन्न होता है, जो बाद के चरणों में और अधिक बढ़ जाता है।

समय सीमा में भिन्नता का क्या कारण है?

- डाई की जटिलता: अधिक स्टेशनों का अर्थ है डिज़ाइन, मशीनिंग और फिटिंग के लिए अधिक घटक।

- सामग्री की उपलब्धता: विशेषता वाले उपकरण इस्पात के लिए विस्तारित खरीद नेतृत्व समय की आवश्यकता हो सकती है।

- ट्रायआउट पुनरावृत्तियाँ: प्रथम नमूने दुर्लभता से ही पूर्णता प्राप्त करते हैं। फॉर्मिंग पैरामीटर्स को अनुकूलित करने और समय समायोजन को सुधारने के लिए 2–3 प्रयोग चक्रों की योजना बनाएँ।

- अनुमोदन प्रक्रियाएँ: आपकी आंतरिक PPAP आवश्यकताएँ और ग्राहक प्रस्तुतियाँ भौतिक टूलिंग पूर्ण होने के बाद अतिरिक्त समय जोड़ती हैं।

व्यापक मोल्ड डिज़ाइन सेवाओं और CAE सिमुलेशन का उपयोग करने वाली इंजीनियरिंग टीमें नियमित रूप से विकास चक्रों को कम करती हैं, क्योंकि वे प्रयोग शुरू होने से पहले ही मुद्दों की पहचान करती हैं और उनका समाधान करती हैं। यह सिमुलेशन-आधारित दृष्टिकोण—जो OEM मानकों के अनुरूप लागत-प्रभावी टूलिंग में विशेषज्ञता के साथ संयुक्त है—उत्पादन के लिए त्वरित समय और उच्च प्रथम-पास अनुमोदन दर प्रदान करता है। उन परियोजनाओं के लिए जिन्हें त्वरित समयसीमा और कठोर गुणवत्ता की आवश्यकता होती है, कृपया उन निर्माताओं द्वारा उपलब्ध व्यापक डिज़ाइन और निर्माण क्षमताओं का अन्वेषण करें जो ऑटोमोटिव अनुप्रयोगों में विशेषज्ञता रखते हैं।

उत्पादन समर्थन के लिए योजना बनाएँ

आपका प्रगतिशील डाई निर्माताओं के साथ संबंध उपकरण के शिपमेंट तक ही सीमित नहीं होना चाहिए। निरंतर समर्थन के लिए अपेक्षाएँ निर्धारित करें:

- प्रशिक्षण: क्या आपूर्तिकर्ता आपके प्रेस ऑपरेटरों को उचित डाई हैंडलिंग और सेटअप के बारे में प्रशिक्षित करेगा?

- स्पेयर घटक: डाउनटाइम को न्यूनतम करने के लिए आपको साइट पर कौन-से घिसावट वाले भागों का स्टॉक रखना चाहिए?

- निवारक रखरखाव के लिए अनुसूची: आपके उपकरणों को इष्टतम प्रदर्शन बनाए रखने के लिए कौन-से अंतराल और प्रक्रियाएँ अपनाई जाएँगी?

- इंजीनियरिंग परिवर्तन समर्थन: उत्पादन शुरू होने के बाद डिज़ाइन संशोधनों को कैसे संभाला जाएगा?

सर्वश्रेष्ठ साझेदारियाँ उपकरणों को एक एकल-समय की खरीद नहीं, बल्कि निरंतर ध्यान की आवश्यकता वाली दीर्घकालिक संपत्ति के रूप में देखती हैं। जो आपूर्तिकर्ता अपने कार्य के पीछे जीवनकाल की गारंटी और प्रतिक्रियाशील सेवा के साथ खड़े होते हैं, वे अपनी कुशलता में आत्मविश्वास — और आपकी उत्पादन सफलता के प्रति प्रतिबद्धता — को प्रदर्शित करते हैं।

इन तैयारी रणनीतियों और सहयोग प्रथाओं के साथ सुसज्जित होकर, आप किसी भी योग्य स्टैम्पिंग डाई निर्माता के साथ प्रभावी ढंग से काम करने के लिए तैयार हैं। इस मार्गदर्शिका के माध्यम से आपको जो ज्ञान प्राप्त हुआ है—डाई के प्रकारों और सामग्रियों से लेकर सहिष्णुता, प्रमाणन और लागत कारकों तक—वह आपको एक निष्क्रिय खरीदार से एक सूचित साझेदार में बदल देता है, जो अवधारणा से लेकर उत्पादन तक सफल टूलिंग परियोजनाओं को संचालित करने में सक्षम है।

स्टैम्पिंग डाई निर्माताओं के बारे में अक्सर पूछे जाने वाले प्रश्न

1. विनिर्माण में डाई क्या है और यह कैसे काम करती है?

एक स्टैम्पिंग डाई एक उच्च-सटीकता वाला उपकरण है जो नियंत्रित बल के माध्यम से समतल शीट धातु को त्रि-आयामी घटकों में परिवर्तित करता है। इसमें दो प्राथमिक घटक होते हैं: एक पंच और एक डाई कैविटी। जब एक प्रेस, डाई कैविटी के ऊपर रखी गई शीट धातु में पंच को दबाती है, तो धातु का पदार्थ उसी आकार को ग्रहण कर लेता है जो उपकरण में अभियांत्रिकी द्वारा निर्धारित किया गया है। ये उपकरण निर्माताओं को उच्च मात्रा में, उच्च सटीकता वाले घटकों के उत्पादन की अनुमति प्रदान करते हैं, जिनकी संगति अद्वितीय होती है, और जिनकी सहिष्णुता अक्सर इंच के हज़ारवें हिस्से में मापी जाती है।

2. स्टैम्पिंग डाई के विभिन्न प्रकार कौन-कौन से हैं और प्रत्येक का उपयोग कब किया जाना चाहिए?

चार प्राथमिक डाई प्रकारों में प्रगतिशील डाइज़ (प्रोग्रेसिव डाइज़) शामिल हैं, जो उच्च-मात्रा उत्पादन (1,00,000+ भाग) के लिए उपयुक्त हैं और 300–1,500+ भाग प्रति मिनट की गति से कार्य करते हैं; यौगिक डाइज़ (कंपाउंड डाइज़), जो मध्यम से उच्च मात्रा के समतल भागों के लिए उपयुक्त हैं जिनमें एक साथ कई संचालनों की आवश्यकता होती है; ट्रांसफर डाइज़, जो जटिल ज्यामिति और गहरी ड्रॉ (डीप ड्रॉ) वाले भागों के लिए उपयुक्त हैं, जहाँ ब्लैंक्स स्टेशनों के बीच स्थानांतरित होते हैं; और सिंगल-हिट डाइज़, जो प्रोटोटाइपिंग और कम मात्रा के उत्पादन के लिए उपयुक्त हैं। डाइज़ का चयन उत्पादन मात्रा, भाग की जटिलता, सहिष्णुता (टॉलरेंस) आवश्यकताओं और बजट प्रतिबंधों पर निर्भर करता है।

3. स्टैम्पिंग डाइज़ की कीमत कितनी होती है और कौन-कौन से कारक मूल्य निर्धारण को प्रभावित करते हैं?

स्टैम्पिंग डाई की लागत जटिलता, आकार, सामग्री के चयन, सहिष्णुता आवश्यकताओं, उत्पादन मात्रा की अपेक्षाओं और नेतृत्व समय के आधार पर काफी भिन्न होती है। प्रमुख लागत निर्धारकों में फॉर्मिंग संचालनों की संख्या, ज्यामितीय कठिनाई, निर्दिष्ट टूल स्टील के ग्रेड और अपेक्षित टूल जीवन शामिल हैं। समान परियोजनाओं के लिए उद्धरण विभिन्न निर्माताओं के बीच सामग्री के विकल्पों और इंजीनियरिंग दृष्टिकोणों के भिन्न होने के कारण 50% या अधिक भिन्न हो सकते हैं। हमेशा प्रारंभिक मूल्य पर केंद्रित होने के बजाय टूलिंग विनिर्देशों, वारंटी शर्तों और शामिल सेवाओं की तुलना करें।

4. स्टैम्पिंग डाई निर्माताओं के पास कौन-कौन से प्रमाणन होने चाहिए?

आवश्यक प्रमाणन आपके क्षेत्र पर निर्भर करते हैं। ऑटोमोटिव OEM आपूर्तिकर्ताओं के लिए IATF 16949 प्रमाणन आवश्यक है, जिसमें उन्नत उत्पाद गुणवत्ता योजना और सांख्यिकीय प्रक्रिया नियंत्रण की आवश्यकता होती है। चिकित्सा उपकरण निर्माण के लिए ISO 13485 की आवश्यकता होती है, जिसमें बढ़ी हुई ट्रेसैबिलिटी और जोखिम प्रबंधन शामिल है। एयरोस्पेस अनुप्रयोगों के लिए AS9100 प्रमाणन की आवश्यकता होती है, जिसमें कठोर कॉन्फ़िगरेशन प्रबंधन और प्रथम लेख निरीक्षण (फर्स्ट आर्टिकल इंस्पेक्शन) शामिल है। सामान्य औद्योगिक अनुप्रयोगों के लिए आमतौर पर आधारभूत मानक के रूप में ISO 9001 की आवश्यकता होती है। उन्नत निर्माता पहली बार में अनुमोदन की दर को बढ़ाने के लिए CAE सिमुलेशन क्षमताओं का भी उपयोग करते हैं।

5. स्टैम्पिंग डाई निर्माताओं से संपर्क करते समय मेरे RFQ में क्या शामिल करना चाहिए?

एक व्यापक RFQ पैकेज में सार्वभौमिक प्रारूपों में अंतिम CAD फ़ाइलें, GD&T विनिर्देशों के साथ विस्तृत 2D ड्रॉइंग्स, मिश्र धातु और टेम्पर सहित सटीक सामग्री विनिर्देश, वार्षिक मात्रा अनुमान, लक्ष्य मूल्य निर्धारण और समय-सीमा आवश्यकताएँ, लागू गुणवत्ता प्रमाणपत्र, और कोई भी द्वितीयक संचालन आवश्यकताएँ शामिल होनी चाहिए। पूर्ण दस्तावेज़ीकरण सटीक कोटेशन तैयार करने में सक्षम बनाता है और विकास के दौरान महंगे आश्चर्यों को रोकता है। अपने उत्पाद डिज़ाइन चरण के दौरान इंजीनियरिंग को शुरू में ही शामिल करने से टूलिंग लागत और विकास समय दोनों में कमी आ सकती है।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —