शीर्ष प्रदर्शन के लिए स्टैम्पिंग डाई रखरखाव में निपुणता प्राप्त करें

संक्षिप्त में

प्रभावी स्टैम्पिंग डाई रखरखाव एक प्रो-एक्टिव, व्यवस्थित दृष्टिकोण पर निर्भर करता है। सर्वोत्तम प्रथाओं में उत्पादन विफलताओं को शुरू होने से रोकने के लिए नियमित सफाई, निरीक्षण, तेज करना और उचित स्नेहन का नियमित कार्यक्रम शामिल है। यह रणनीति न केवल भागों की गुणवत्ता को स्थिर बनाए रखती है बल्कि महंगे डाउनटाइम को भी काफी कम करती है और आपके औजारों के संचालन जीवन को बढ़ाती है।

मूल सिद्धांत: प्रो-एक्टिव बनाम रिएक्टिव रखरखाव

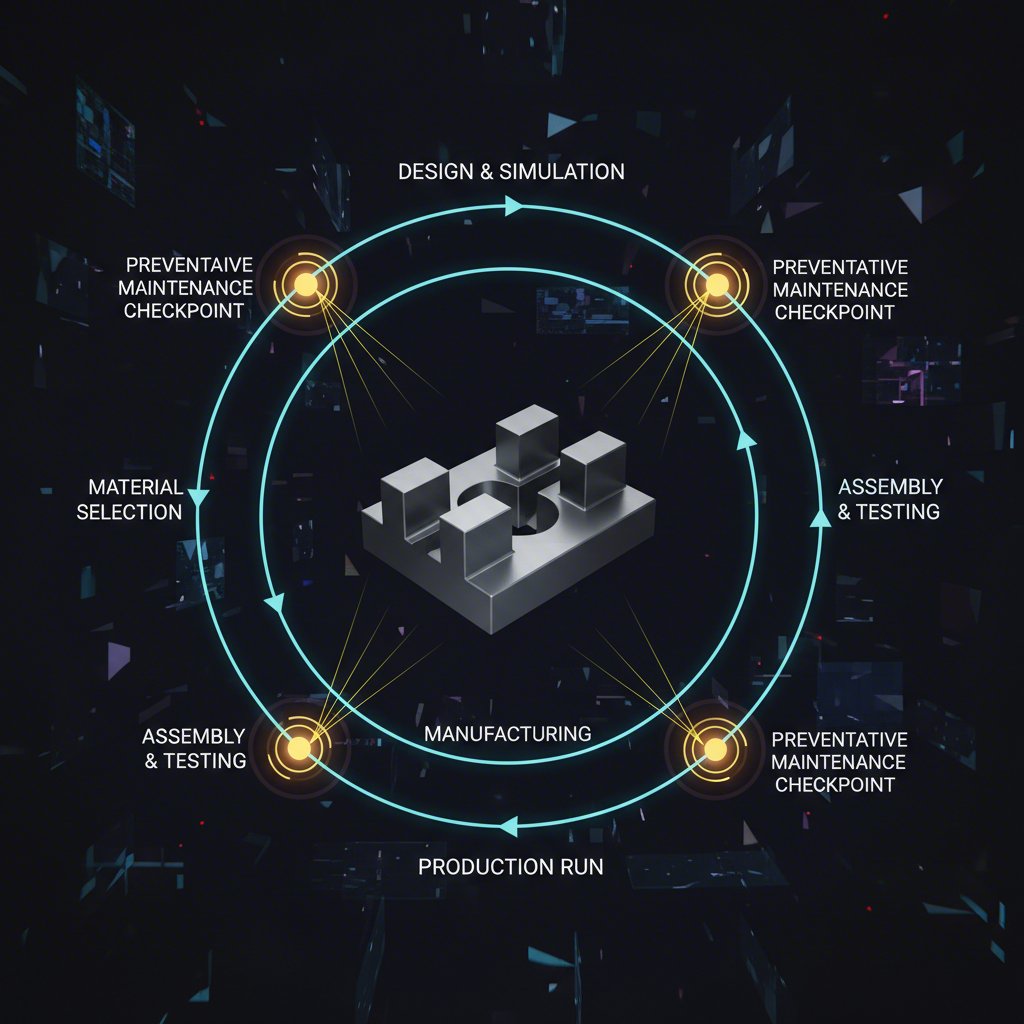

किसी भी सफल स्टैम्पिंग डाई रखरखाव कार्यक्रम का आधार प्रतिक्रियाशील दृष्टिकोण से प्रो-एक्टिव दृष्टिकोण में परिवर्तन है। प्रतिक्रियाशील रखरखाव—केवल तब हस्तक्षेप करना जब समस्याएं उत्पन्न हों—संचालन अक्षमता का कारण बनता है। इससे अप्रत्याशित खराबी, आपातकालीन मरम्मत, बढ़ी हुई स्क्रैप दर और महंगी उत्पादन रुकावटें आती हैं जो अनुसूची में बाधा डालती हैं और लाभप्रदता को नुकसान पहुँचाती हैं। एक खराब तरीके से परिभाषित रखरखाव प्रक्रिया प्रेस लाइन उत्पादकता को नाटकीय ढंग से कम कर सकती है और महत्वपूर्ण छिपी लागतें पेश कर सकती है।

इसके विपरीत, प्रो-एक्टिव, या निवारक, रखरखाव एक रणनीतिक दृष्टिकोण है जो नियमित निरीक्षण और निर्धारित सेवाओं पर केंद्रित होता है ताकि समस्याओं को बढ़ने से पहले ही छोटी समस्याओं की पहचान की जा सके और उनका समाधान किया जा सके। विशेषज्ञों द्वारा विस्तृत रूप से बताया गया है कि JV Manufacturing Co. , यह विधि उपकरणों को शीर्ष स्थिति में बनाए रखना सुनिश्चित करती है, जिससे उनकी टिकाऊपन बढ़ जाता है और आयु बढ़ जाती है। नियोजित डाउनटाइम के दौरान पहनावे और क्षति को दूर करके निर्माता लगातार कार्यप्रवाह बनाए रख सकते हैं, अधिक स्थिर और भविष्यसूचक रखरखाव बजट प्राप्त कर सकते हैं और आपातकालीन मरम्मत के वित्तीय बोझ से बच सकते हैं।

इन दोनों रणनीतियों के बीच संचालन और वित्तीय अंतर स्पष्ट है। एक प्रो-एक्टिव दृष्टिकोण उपकरणों की विश्वसनीयता में सुधार करता है, महंगे भागों के प्रतिस्थापन की आवश्यकता को कम करता है और उपकरण खराबी के जोखिम को कम करके एक सुरक्षित निर्माण वातावरण सुनिश्चित करता है। प्रो-एक्टिव दृष्टिकोण अपनाना केवल भागों की मरम्मत के बारे में नहीं है; यह स्थिरता और गुणवत्ता सुनिश्चित करने के लिए पूरी निर्माण प्रक्रिया पर नियंत्रण रखने के बारे में है।

प्रो-एक्टिव बनाम रिएक्टिव रखरखाव: एक तुलना

| गुणनखंड | प्राक्तिव रखरखाव | प्रतिक्रियात्मक रखरखाव |

|---|---|---|

| लागत | निर्धारित सेवा के लिए पूर्वानुमेय, बजट वाली लागत। | आपातकालीन मरम्मत और ओवरटाइम के लिए उच्च, अप्रत्याशित लागत। |

| प्रेस अपटाइम | अधिकतम, नियोजित डाउनटाइम के दौरान रखरखाव को निर्धारित करके। | उत्पादन को रोकने वाली बार-बार होने वाली, अनियोजित डाउनटाइम। |

| भाग की गुणवत्ता | स्थिर और उच्च, जो गुणवत्ता मानकों को पूरा करती है। | अस्थिर, अधिक दोष और स्क्रैप दर के साथ। |

| उपकरण आयु | नियमित देखभाल के माध्यम से काफी बढ़ी हुई। | अत्यधिक घिसावट और अप्रत्याशित विफलताओं के कारण संक्षिप्त हो गई। |

आवश्यक डाई रखरखाव प्रक्रियाएं: एक विस्तृत जाँच सूची

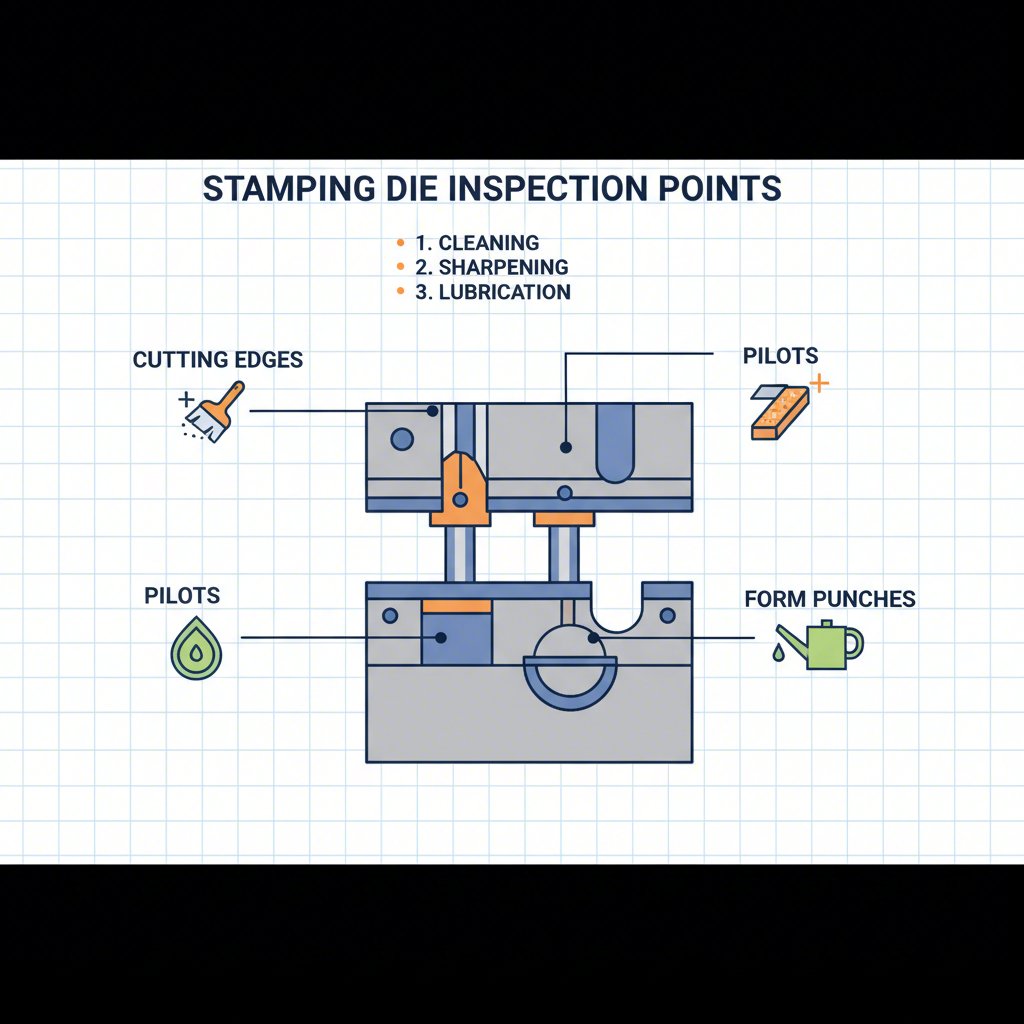

एक व्यापक रखरखाव दिनचर्या विशिष्ट, दोहराई जा सकने वाली कार्यों की नींव पर बनी होती है। डाई रखरखाव के सबसे सामान्य प्रकारों में सफाई, तेज करना, शिमिंग और घटक निरीक्षण या प्रतिस्थापन शामिल हैं। डाई की अखंडता को बनाए रखने और प्रत्येक उत्पादित भाग की गुणवत्ता सुनिश्चित करने के लिए इन प्रक्रियाओं में महारत हासिल करना आवश्यक है। एक अच्छी तरह से रखरखाव वाली डाई स्थिर परिणाम को सुगम बनाती है, जो गुणवत्तापूर्ण कारीगरी की एक मुख्य बुनियाद है।

नियमित सफाई और निरीक्षण पहली पंक्ति की सुरक्षा है। इन जांच के दौरान, तकनीशियनों को समस्याओं के स्पष्ट संकेतों, जैसे ढीले फास्टनर, लापता घटक, धातु के छोटे-छोटे टुकड़ों जैसे अत्यधिक मलबे या काले ग्रीस द्वारा दर्शाई गई अपर्याप्त स्नेहन की तलाश करनी चाहिए। ये दृश्य संकेत मामूली समस्याओं को पूर्ण उत्पादन समस्याओं में बदलने से रोक सकते हैं। ऑटोमोटिव क्षेत्र में उपयोग किए जाने वाले जटिल उपकरणों जैसे कठिन उपकरणों के लिए, विशेषज्ञों के साथ साझेदारी करने से यह सुनिश्चित होता है कि रखरखाव मूल डिजाइन उद्देश्य के अनुरूप हो। उदाहरण के लिए, शाओयी (निंगबो) मेटल तकनीकी कंपनी, लिमिटेड. , जो कस्टम ऑटोमोटिव स्टैम्पिंग डाई में विशेषज्ञता रखती है, वह उस विशेषज्ञता का स्तर लाती है जो उच्च-जोखिम वाले उत्पादन के लिए आवश्यक सटीकता को बनाए रखने में मदद करता है।

तेज करना एक अन्य महत्वपूर्ण कार्य है। समय के साथ डाई के कटिंग भागों और पंच धाराओं में स्वाभाविक रूप से क्षरण होता है, जिससे स्टैम्प किए गए भागों में बर्र और अशुद्धियाँ आ सकती हैं। ग्राइंडिंग व्हील का उपयोग करके नियमित रूप से तेज करने से मूल ज्यामिति और परिशुद्धता बहाल होती है, जिससे उत्पादन प्रक्रिया पर इन दोषों के प्रभाव को रोका जा सकता है। इसी तरह, प्रग्रेसिव डाई में प्रत्येक स्टेशन को उचित समय और संरेखण बनाए रखने के लिए शिमिंग आवश्यक हो सकती है, जो जटिल संचालन के लिए महत्वपूर्ण है।

डाई निरीक्षण चेकलिस्ट

- सफाई: डाई की सतहों से सभी मलबे, धातु के छीलन, कीचड़ और जमा चिकनाई को हटा दें। रखरखाव से पहले और बाद में सभी घटकों को प्रदूषकों से मुक्त रखना सुनिश्चित करें।

-

जांच:

- ढीले या टूटे फास्टनरों, घिसे हुए स्प्रिंग्स और क्षीण लिफ्टर्स की जांच करें।

- गॉलिंग या असमान घर्षण के लिए डाई शू गाइडपोस्ट्स की जांच करें।

- घिसावट और उचित लंबाई के लिए पायलट्स की जांच करें।

- मापने योग्य घर्षण, चिप्स या साइड गॉलिंग के लिए सभी फॉर्म पंच और डाई भागों की समीक्षा करें।

- उचित समय और विन्यास सुनिश्चित करने के लिए पंच लंबाई और ऊंचाई को सत्यापित करें।

-

तेज करना:

- स्पष्ट और साफ कटौती बनाए रखने के लिए मापदंड के लिए सभी कटिंग खंडों की समीक्षा करें और आवश्यकतानुसार तेज करें।

- सुनिश्चित करें कि अत्यधिक सामग्री हटाए बिना ग्राइंडिंग प्रक्रिया मूल ज्यामिति को बहाल कर दे।

-

स्मूथन:

- सुनिश्चित करें कि निर्माता के विनिर्देशों के अनुसार सभी गतिशील भागों को पर्याप्त रूप से चिकनाई दी गई है।

- अत्यधिक ऊष्मा उत्पादन या संक्षारण जैसे अपर्याप्त चिकनाई के संकेतों की जांच करें।

एक मजबूत रखरखाव शेड्यूल और दस्तावेजीकरण लागू करना

भौतिक कार्यों के अलावा, श्रेष्ठ डाई रखरखाव शेड्यूलिंग और दस्तावेज़ीकरण की एक व्यवस्थित प्रक्रिया पर निर्भर करता है। प्रभावी रखरखाव के लिए एक संरचित कार्यक्रम स्थापित करना आधार है, जिससे यह सुनिश्चित होता है कि सभी उपकरणों की नियमित रूप से देखभाल की जाए। रखरखाव की आवृत्ति उपयोग के स्तर, उत्पादन मात्रा और डाई की जटिलता के आधार पर होनी चाहिए। उच्च मात्रा वाले उत्पादन में प्रतिदिन उपयोग की जाने वाली डाई को स्वाभाविक रूप से दुर्लभ उपयोग वाली डाई की तुलना में अधिक कठोर शेड्यूल की आवश्यकता होगी।

इस प्रणाली का एक महत्वपूर्ण घटक कार्य आदेश है। जैसा कि Phoenix Group बताता है, कार्य आदेश प्रणाली संगठन को सभी डाई मरम्मत और रखरखाव गतिविधियों को दस्तावेजीकृत करने, ट्रैक करने, प्राथमिकता देने और निर्धारित करने की अनुमति देती है। यह एक महत्वपूर्ण संचार उपकरण के रूप में कार्य करती है जो मूल समस्या की पहचान करती है, सुधारात्मक कदमों को स्पष्ट करती है, और किए गए कार्य को दर्ज करती है। बार-बार होने वाली समस्याओं को ट्रैक करने और भविष्य की विफलताओं को रोकने के लिए यह दस्तावेज़ीकरण अमूल्य है।

विस्तृत रखरखाव लॉग बनाना और उसे बनाए रखना एक अन्य आवश्यक अभ्यास है। इस लॉग में सेवा की तारीख, किया गया कार्य, बदले गए कोई भी भाग, और डाई की स्थिति के बारे में टिप्पणियाँ शामिल होनी चाहिए। समय के साथ, यह डेटा घिसावट के प्रतिरूपों की पहचान करने में मदद करता है और अधिक सटीक पूर्वानुमानित रखरखाव की अनुमति देता है, जिससे टीमों को विफलताओं से पहले ही संभावित समस्याओं को संबोधित करने में सक्षम बनाया जा सके। दस्तावेज़ीकरण में निरंतरता यह सुनिश्चित करती है कि प्रत्येक सेवा तकनीशियन एक ही तरीके से कार्य करे, जिससे भविष्यवाणी योग्य और विश्वसनीय परिणाम प्राप्त हों।

रखरखाव लॉग का नमूना

| डेट | डाई आईडी | किया गया कार्य | बदले गए भाग | तकनीशियन | अवलोकन/टिप्पणियाँ |

|---|---|---|---|---|---|

| YYYY-MM-DD | DIE-123-A | साफ किया, कटिंग किनारों को तेज किया, पायलट की जाँच की। | पायलट #4 (घिसा हुआ) | जे. डो | फॉर्म पंच पर मामूली घिसावट; अगले चक्र में निगरानी करें। |

| YYYY-MM-DD | DIE-456-B | पूर्ण निरीक्षण, स्नेहन और समय समायोजन। | कोई नहीं | एस. स्मिथ | विनिर्देशों के भीतर कार्यात्मक डाई। |

उन्नत विषय: स्नेहन, भंडारण और निरंतर सुधार

साँचे की देखभाल का एक समग्र दृष्टिकोण प्रेस और उपकरण कक्ष से परे जाता है। उचित स्नेहन, भंडारण और निरंतर सुधार के प्रति प्रतिबद्धता उन्नत अभ्यास हैं जो अच्छे रखरखाव कार्यक्रमों को शानदार कार्यक्रमों से अलग करते हैं। गतिमान सतहों के बीच घर्षण को कम करने के लिए स्नेहन महत्वपूर्ण है, जिससे अत्यधिक ऊष्मा उत्पादन रोका जा सके जो सामग्री की थकान और विफलता का कारण बनती है। यह संक्षारण और दूषण से भी सुरक्षा प्रदान करता है।

स्नेहक के चयन का महत्व नगण्य नहीं है; विभिन्न प्रकार विभिन्न संचालनात्मक स्थितियों के लिए उपयुक्त होते हैं। उदाहरण के लिए, मशीनरी के लिए तेल बहुमुखी होते हैं, जबकि बेयरिंग और जोड़ों के लिए ग्रीस बेहतर होती है जहाँ तरल स्नेहक अव्यावहारिक होते हैं। पीटीएफई जैसे शुष्क स्नेहक उन अनुप्रयोगों के लिए आदर्श हैं जहाँ तेल या ग्रीस दूषण का कारण बन सकते हैं।

डाई की स्थिति को बनाए रखने के लिए उपयोग न होने के दौरान उचित भंडारण भी उतना ही महत्वपूर्ण है। डाइयों को सदैव साफ और चिकनाई करके एक नियंत्रित वातावरण में संग्रहित करना चाहिए जहां तापमान और आर्द्रता को नियंत्रित किया जाता है। जैसा कि लिजियान स्टैम्पिंग मोल्ड द्वारा उल्लेखित है, संग्रहण के दौरान भौतिक क्षति और संदूषण को रोकने के लिए सुरक्षात्मक रैक या केस का उपयोग किया जा सकता है, जिससे अगले उत्पादन संचालन के लिए डाई इष्टतम स्थिति में बनी रहे।

अंत में, रखरखाव कार्यक्रम का अंतिम लक्ष्य निरंतर सुधार होना चाहिए। जैसा कि थॉमस वाका में नोट करते हैं, निर्माता एक बार जब आप निरंतर, मापने योग्य परिणाम प्राप्त कर लेते हैं, तो आप उपकरण की मजबूती में सुधार करना, इसके जीवन को बढ़ाना और स्टैम्पिंग गति में वृद्धि करना शुरू कर सकते हैं। इसमें सुधार को ट्रैक करने और प्रतिस्पर्धा से आगे रहने के लिए स्मार्ट लक्ष्य (विशिष्ट, मापने योग्य, प्राप्य, प्रासंगिक, समयबद्ध) निर्धारित करना शामिल है।

चिकनाई और भंडारण के लिए सर्वोत्तम प्रथाएं

-

तरल के उपयोग की सर्वश्रेष्ठ प्रथाएं

- अनुप्रयोग और सामग्री के आधार पर सही चिकनाई प्रकार (तेल, ग्रीस, शुष्क) का चयन करें।

- ओवर- या अंडर-लुब्रिकेशन से बचने के लिए निर्माता की विनिर्देशों के अनुसार लुब्रिकेंट लगाएं।

- लुब्रिकेशन प्रणाली को नियमित रूप से जांचें ताकि यह सुनिश्चित हो सके कि वे सही ढंग से कार्य कर रही हैं।

-

डाई भंडारण के लिए उत्तम प्रथाएँ

- भंडारण से पहले डाई को पूरी तरह से साफ करें और सुरक्षात्मक लुब्रिकेंट लगाएं।

- नमी के कारण जंग और क्षरण को रोकने के लिए डाई को जलवायु नियंत्रित क्षेत्र में संग्रहित करें।

- अनावश्यक क्षति से डाई की रक्षा के लिए मजबूत रैक या केस का उपयोग करें।

- सरल पहचान और ट्रैकिंग के लिए सभी भंडारित डाई को स्पष्ट रूप से लेबल करें।

अक्सर पूछे जाने वाले प्रश्न

1. स्टैम्पिंग डाई का रखरखाव कितनी बार किया जाना चाहिए?

स्टैम्पिंग डाई के रखरखाव की आवृत्ति कई कारकों पर निर्भर करती है, जिसमें उत्पादन मात्रा, स्टैम्प किया जा रहा सामग्री, और डाई की जटिलता शामिल है। उच्च मात्रा वाले उत्पादन के लिए, हर रन के बाद डाई का निरीक्षण और सफाई की आवश्यकता हो सकती है। एक सामान्य उत्तम प्रथा यह है कि हिट्स की संख्या या उत्पादन घंटों के आधार पर एक निर्धारित रखरखाव कार्यक्रम बनाया जाए और निष्पादन के आधार पर उसमें समायोजन किया जाए।

2. डाई को रखरखाव की आवश्यकता होने के प्रथम संकेत क्या हैं?

चेतावनी के शुरुआती संकेतों में भाग की गुणवत्ता में गिरावट शामिल है, जैसे कटे हुए किनारों पर बर्र, आयामी अशुद्धियाँ, या सतह दोष। आप ऑपरेशन के दौरान प्रेस की आवाज़ में बदलाव भी देख सकते हैं। डाई पर स्वयं दृश्य संकेत, जैसे धातु के छोटे टुकड़े, काला या गाढ़ा ग्रीस, या कटिंग किनारों और पायलट में दृश्यमान पहनावा, यह दर्शाते हैं कि रखरखाव की आवश्यकता है।

3. अनुचित रखरखाव स्टैम्पिंग डाई को नुकसान पहुँचा सकता है?

बिल्कुल। रखरखाव की उपेक्षा करने से अत्यधिक पहनावा, घटक विफलता, और डाई को गंभीर क्षति हो सकती है। इसी तरह, अनुचित रखरखाव, जैसे तेज करने के दौरान बहुत अधिक सामग्री निकालना, गलत स्नेहक का उपयोग करना, या गलत शिमिंग, भी प्रदर्शन को खराब कर सकता है, डाई के जीवनकाल को कम कर सकता है, और खराब गुणवत्ता वाले भागों का कारण बन सकता है।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —