ऑटोमोटिव स्टैम्पिंग के लिए लुब्रिकेंट्स का चयन: एक तकनीकी मार्गदर्शिका

संक्षिप्त में

ऑटोमोटिव स्टैम्पिंग के लिए इष्टतम स्नेहक का चयन तीन प्राथमिक चरों पर आधारित एक महत्वपूर्ण इंजीनियरिंग निर्णय है: कार्यपृष्ठ सामग्री (विशेष रूप से एल्यूमीनियम बॉडी-इन-व्हाइट बनाम हाई-स्ट्रेंथ स्टील), आवेदन विधि (संपर्क रोलर बनाम गैर-संपर्क स्प्रे), और उत्तर-प्रक्रिया संगतता। आधुनिक ऑटोमोटिव उत्पादन अल्युमीनियम मिश्र धातुओं की ट्राइबोलॉजिकल मांगों को पूरा करने और नीचे की ओर वेल्डेबिलिटी तथा पर्यावरणीय अनुपालन सुनिश्चित करने के लिए क्लोरीन-मुक्त घुलनशील तेल या हॉट-मेल्ट प्रौद्योगिकियों को प्राथमिकता देता है। गैलिंग या हाइड्रोलिक स्टिकिंग जैसी विफलताओं को रोकने के लिए, इंजीनियरों को द्रव श्यानता (<20 cSt हल्के फॉर्मिंग के लिए) को प्रेस की गति और सामग्री की सतह की सतह प्रणाली के साथ मिलाना चाहिए। अंततः, सही विकल्प घर्षण कम करने और सफाई तथा निपटान में आसानी के बीच संतुलन बनाता है।

महत्वपूर्ण चयन कारक: सामग्री और प्रक्रिया चर

स्नेहक चयन का आधार कार्यखंड सामग्री और स्टैम्पिंग प्रेस के बीच होने वाली अन्योन्य क्रिया पर निर्भर करता है। विभिन्न धातुएँ घर्षण और ऊष्मा के प्रति भिन्न तरीके से प्रतिक्रिया करती हैं, जिसके कारण विशिष्ट रासायनिक सूत्रों की आवश्यकता होती है। ऑटोमोटिव अनुप्रयोगों के लिए, सबसे स्पष्ट विभाजन एल्युमीनियम मिश्र धातुओं और उच्च-सामर्थ्य इस्पात के बीच मौजूद है।

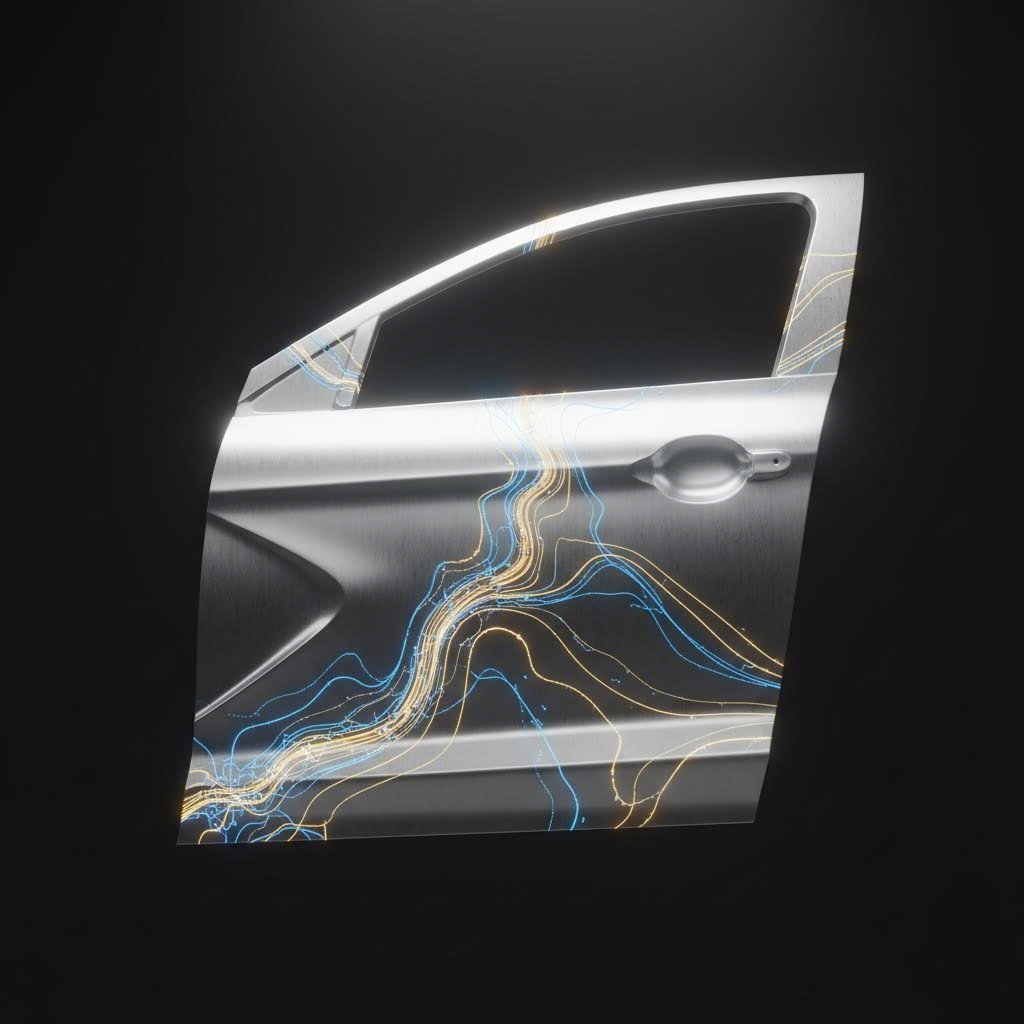

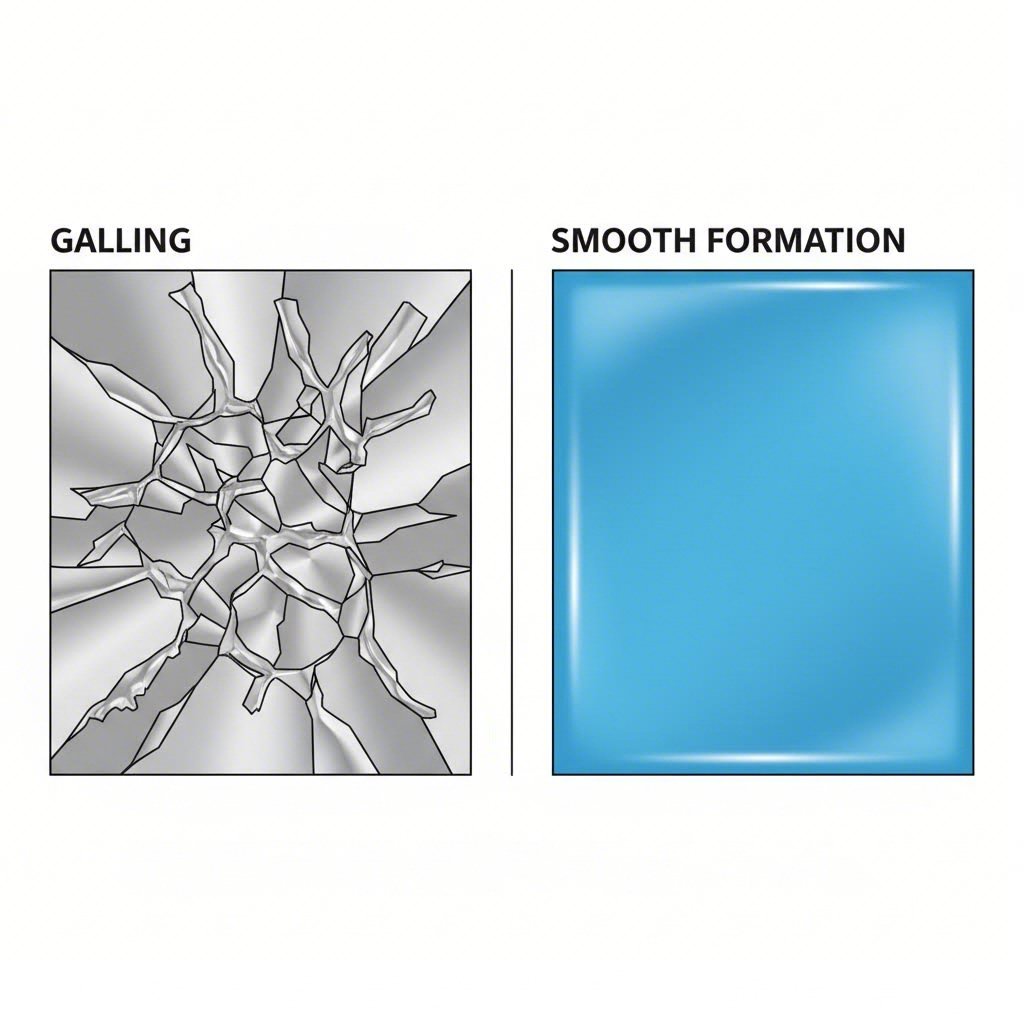

एल्युमीनियम बॉडी-इन-व्हाइट (BIW) पार्ट्स आमतौर पर 5xxx और 6xxx श्रृंखला के मिश्र धातुओं का उपयोग करते हैं, जो गैलिंग के प्रति संवेदनशील होते हैं—एक दोष जहाँ एल्युमीनियम डाई की सतह पर चिपक जाता है। इससे निपटने के लिए, स्नेहक में मजबूत सीमा स्नेहन गुणों की आवश्यकता होती है। यद्यपि सीधे तेल ऐतिहासिक रूप से मानक थे, उद्योग ने क्लोरीन-मुक्त घुलनशील तेलों और इमल्शन की ओर स्थानांतरित कर दिया है। ये तरल पदार्थ आवश्यक बैरियर सुरक्षा प्रदान करते हैं बिना भारी अवशेष छोड़े जो अगले चरण की वेल्डिंग को जटिल बना देते हैं। इसके विपरीत, उच्च-सामर्थ्य इस्पात (AHSS) अपार ऊष्मा और दबाव उत्पन्न करते हैं, जिससे उपकरण विफलता को रोकने के लिए चरम दबाव (EP) संवर्धकों (जैसे सल्फर या फॉस्फोरस) की आवश्यकता अक्सर होती है।

श्यानता एक अन्य तकनीकी विरूपण है जिसे नजरअंदाज नहीं किया जा सकता। उच्च गति स्टैम्पिंग में एक सामान्य त्रुटि मोटे लुब्रिकेंट के चयन करना है। उदाहरण के लिए, मानक मिल तेलों में अक्सर श्यानता लगभग 40 cSt at 40°C के आसपास होती है। भंडारण के दौरान जंग रोकथाम के लिए प्रभावी होने के बावजूद, इस मोटाई के कारण स्टैम्पिंग के दौरान "हाइड्रोलिक प्रभाव" उत्पन्न हो सकता है, जहां तरल डाई गुहा से पर्याप्त गति से नहीं निकल पाता है, जिससे ब्लैंक को उपकरण ज्यामिति के अनुरूप ढालने में रोक लगती है। सटीक आकार देने के लिए, हल्की श्यानता वाले तरल (अक्सर <20 cSt ) को वरीयता दी जाती है ताकि उचित धातु प्रवाह सुनिश्चित किया जा सके और सतह तनाव के कारण ब्लैंक के चिपकने से रोका जा सके।

उत्पादन गति और मात्रा स्नेहक के प्रदर्शन को भी निर्धारित करती है। उच्च-गति वाले प्रेस महत्वपूर्ण घर्षण ऊष्मा उत्पन्न करते हैं, जिसमें उत्कृष्ट शीतलन गुणों वाले तरल—आमतौर पर जल-विलेय शीतलक की आवश्यकता होती है। जटिल आपूर्ति श्रृंखलाओं का प्रबंधन करने वाले निर्माताओं के लिए, योग्य निर्माण विशेषज्ञों के साथ साझेदारी करना अक्सर रसायन विज्ञान के समान ही महत्वपूर्ण होता है। कंपनियां जैसे शाओयी मेटल तकनीक इन परिवर्तनशील तत्वों को संभालने के लिए IATF 16949-प्रमाणित सटीक प्रक्रियाओं का उपयोग करती हैं, यह सुनिश्चित करते हुए कि चाहे चलाने की आवश्यकता त्वरित प्रोटोटाइप के लिए हो या लाखों OEM घटकों के लिए, स्नेहक और प्रक्रिया पैरामीटर स्थिर बने रहें।

स्नेहक के प्रकार: रसायन विज्ञान और प्रदर्शन तुलना

उपलब्ध रासायनिक श्रेणियों को समझना एक जानकारीपूर्ण विकल्प बनाने के लिए आवश्यक है। ऑटोमोटिव स्टैम्पर आमतौर पर चार मुख्य श्रेणियों में से चयन करते हैं, जिनमें प्रत्येक के स्नेहकता, शीतलन और धुलाई के संबंध में अलग-अलग व्यापार-ऑफ होते हैं।

- सीधे तेल: ये बिना पानी की मात्रा वाले स्पष्ट तेल हैं। इनमें उत्कृष्ट स्नेहकता और संक्षारण सुरक्षा होती है, जो कठिन इस्पात भागों के भारी ढालाई के लिए आदर्श बनाती है। हालांकि, इनमें ठंडक के गुण खराब होते हैं और ये एक भारी तैलीय अवशेष छोड़ देते हैं जिसे साफ करना मुश्किल होता है, जिसके लिए अक्सर विलायक-आधारित डीग्रीज़िंग की आवश्यकता होती है।

- जल-विलेय तेल (इमल्शन): ये आधुनिक प्रेस रूम के कामकाजी तेल हैं। इनमें पानी में फैले तेल का मिश्रण होता है, जो स्नेहकता (तेल से) और ठंडक (पानी से) का संतुलित मिश्रण प्रदान करता है। ये सीधे तेलों की तुलना में साफ करने में आसान हैं और अधिकांश वेल्डिंग प्रक्रियाओं के साथ संगत हैं। पर्यावरण विनियमों को पूरा करने के लिए नए क्लोरीन-मुक्त सूत्र बढ़ती लोकप्रियता प्राप्त कर रहे हैं।

- सिंथेटिक्स: इन तरल पदार्थों में कोई खनिज तेल नहीं होता है और ये स्नेहकता के लिए रासायनिक पॉलिमर पर निर्भर करते हैं। ये बहुत साफ चलते हैं, उत्कृष्ट शीतलन प्रदान करते हैं, और पारदर्शी होते हैं, जिससे ऑपरेटर निर्माण के दौरान भाग को देख सकते हैं। हालाँकि, इनकी कीमत अधिक हो सकती है और यदि उचित रखरखाव नहीं किया गया तो ये कठोर, वार्निश जैसे अवशेष छोड़ सकते हैं।

- ड्राई-फिल्म और हॉट-मेल्ट स्नेहक: जटिल एल्युमीनियम निर्माण के लिए आवश्यक, विशेष रूप से गहरे ड्रॉ वाले ढक्कनों के लिए। हॉट-मेल्ट स्नेहक को मिल में लगाया जाता है और ये कमरे के तापमान पर सूखे होते हैं (मोम के समान), केवल तभी सक्रिय होते हैं जब प्रेस की घर्षण ऊष्मा उन्हें नरम कर देती है। यह तरल तेलों के गंदे होने के बिना असाधारण सीमा स्नेहन प्रदान करता है, हालाँकि इन्हें हटाने के लिए विशिष्ट प्री-क्लीनिंग सेटअप (अक्सर उच्च तापमान पर) की आवश्यकता होती है।

| स्नेहक प्रकार | सर्वोत्तम अनुप्रयोग | मुख्य फायदा | प्राथमिक कमी |

|---|---|---|---|

| स्ट्रेट ऑयल | भारी गेज स्टील, गंभीर ड्रॉ | अधिकतम स्नेहकता और उपकरण आयु | साफ करने में कठिन; खराब शीतलन |

| घुलनशील तेल | सामान्य ऑटोमोटिव, एल्युमीनियम बॉडी-इन-व्हाइट | शीतलन और स्नेहकता का संतुलन | जैविक रखरखाव की आवश्यकता होती है |

| सिंथेटिक | हल्के गेज, लेपित धातु | साफ चलना; उत्कृष्ट शीतलन | उच्च लागत; चिपचिपा अवशेष |

| हॉट-मेल्ट/ड्राई | जटिल एल्युमीनियम समापन | उत्कृष्ट आकार में बदलने की क्षमता; कोई गंदगी नहीं | हटाने में कठिनाई; गर्मी की आवश्यकता |

अनुप्रयोग रणनीति: संपर्क बनाम गैर-संपर्क प्रणाली

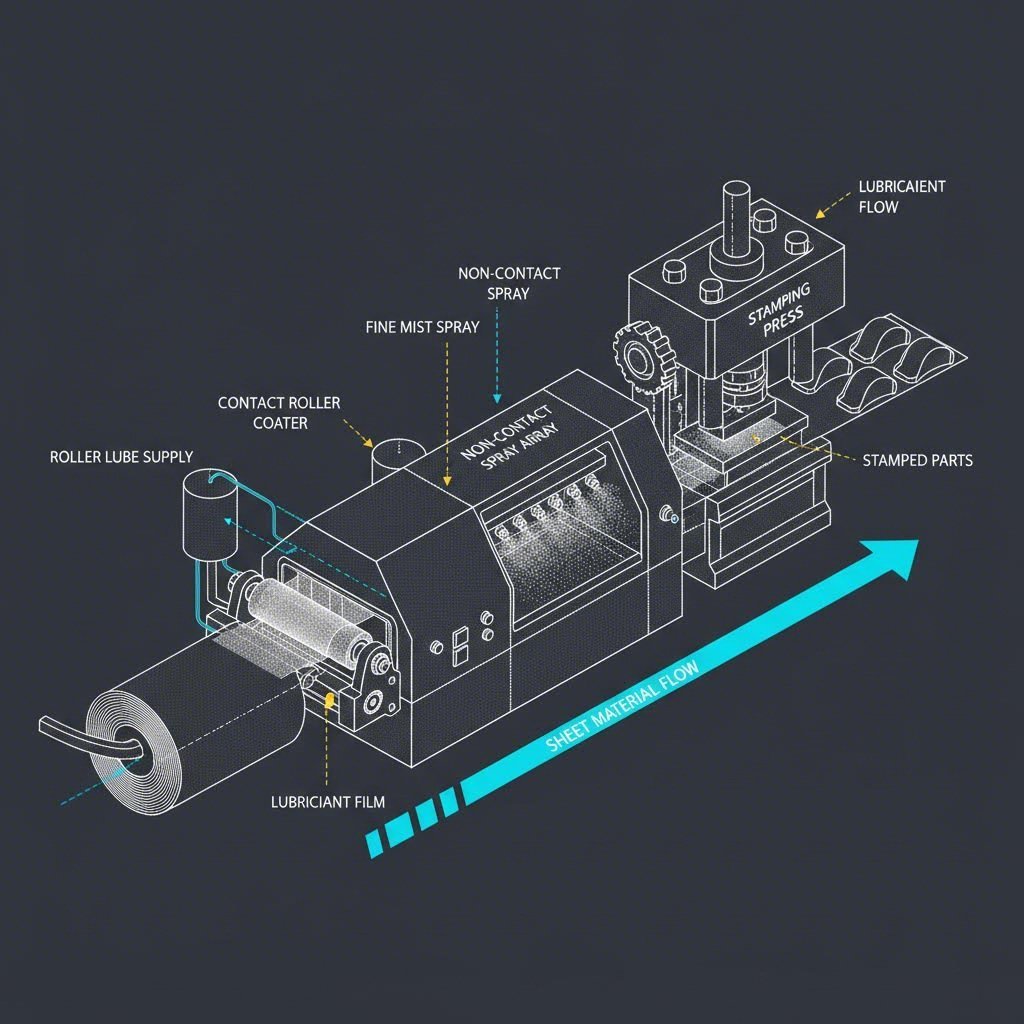

यदि गलत तरीके से लगाया जाए, तो सही रासायनिक सूत्रीकरण भी विफल हो जाएगा। अनुप्रयोग के लिए मंत्र है "सही मात्रा में, सही स्थान पर, सही समय पर।" असंगत आवरण के कारण स्थानीय उपकरण पहनने और भाग फटने की समस्या होती है, जबकि अत्यधिक आवेदन सुरक्षा खतरे और अपव्यय पैदा करता है।

रोलर कोटर्स (संपर्क में): समतल ब्लैंक्स और कॉइल स्टॉक के लिए आदर्श, रोलर प्रणाली धातु पर एक सुसंगत, समान फिल्म लगाने के लिए उसे छूती है। ये अत्यधिक कुशल हैं और धुंध बनने को कम करती हैं, जिससे दुकान का फर्श साफ रहता है। रोलर कोटर्स को आमतौर पर लाइन स्पेस में 12 से 15 इंच की आवश्यकता होती है और ये पूरी सतह को कवर करना सुनिश्चित करने के लिए उत्कृष्ट हैं। हालाँकि, जटिल आकृति वाले भाग पर विशिष्ट समस्या वाले स्थानों को स्नेहित करने की कोशिश करते समय ये सीमित हो सकते हैं।

स्प्रे प्रणाली (संपर्क रहित): जटिल ज्यामिति के लिए या जब डाई के विशिष्ट क्षेत्रों को अतिरिक्त स्नेहन की आवश्यकता हो, तो स्प्रे प्रणाली बेहतर होती है। आधुनिक एयरलेस या इलेक्ट्रोस्टैटिक स्प्रे प्रणाली धातु को छुए बिना सटीक क्षेत्रों को लक्षित कर सकती हैं, जिससे सतह पर निशान लगने का जोखिम कम हो जाता है। ऑटोमोटिव क्लास A सतहों के लिए यह अत्यंत महत्वपूर्ण है जहाँ दृश्य संपूर्णता अनिवार्य होती है। स्प्रे प्रणाली के साथ चुनौती ओवरस्प्रे के प्रबंधन में है; उचित आवरण और धुंध संग्रह के बिना, ये हवा की गुणवत्ता को काफी खराब कर सकते हैं और महंगे तरल को बर्बाद कर सकते हैं।

प्रक्रिया के बाद की संगतता: सफाई एवं जोड़ना

स्टैम्पिंग स्नेहक का काम जब भाग प्रेस से बाहर आ जाता है तब तक समाप्त नहीं होता। यह वेल्डिंग, संरचनात्मक बॉन्डिंग, और पेंटिंग जैसी अनुवर्ती प्रक्रियाओं के साथ संगत बना रहना चाहिए। स्वचालित उद्योग में, यह अक्सर निर्णायक कारक होता है।

वेल्डेबिलिटी एवं बॉन्डिंग: एल्यूमीनियम भागों को जोड़ने के लिए बढ़ते संरचनात्मक एडहेसिव का उपयोग किया जा रहा है। स्नेहक के अवशेषों को इन एडहेसिव के साथ संगत होना चाहिए, या फिर उन्हें आसानी से धोया जा सकना चाहिए। हालिया उद्योग परिवर्तन ने एल्यूमीनियम के लिए एडहेसिव बॉन्डिंग को बढ़ावा देने के लिए विशेष रूप से डिज़ाइन किए गए ब्लैंक-वॉश तेल के विकास को देखा है, जो संयुक्त अखंडता में बाधा डालने वाले पुराने स्टील-केंद्रित तेल को प्रतिस्थापित करते हैं।

सफाई एवं ईएचएस: एक सामग्री के क्षारीय स्नान में इसे कितनी आसानी से हटाया जा सकता है, इसके आधार पर स्नेहक की धुलाई की जाती है। भारी क्लोरीनीकृत पैराफिन वाले सीधे तेल आमतौर पर साफ करने में बहुत कठिन होते हैं और पर्यावरणीय निपटान के लिए चुनौतियां उत्पन्न करते हैं। परिणामस्वरूप, कई OEMs आवश्यकता क्लोरिन रहित खतरनाक अपशिष्ट निपटान से जुड़ी उच्च लागत से बचने के लिए तरल पदार्थ। संगतता को सत्यापित करने के लिए, स्टैम्पर को "धब्बा परीक्षण" करना चाहिए: 24 घंटे के लिए चिकनाई में एक नमूना कूपन को भिगोकर रखना, ताकि डिस्कलरेशन या एचिंग की जांच की जा सके, जो बाद में पेंट चिपकाव विफलता का संकेत दे सकता है।

परीक्षण और सत्यापन: प्रदर्शन सुनिश्चित करना

पूर्ण उत्पादन चलाने के लिए चिकनाई को अपनाने से पहले, प्रस्तुति प्रदर्शन को सत्यापित करने के लिए कठोर परीक्षण की आवश्यकता होती है। महत्वपूर्ण ऑटोमोटिव घटकों के लिए केवल डेटा शीट पर निर्भर रहना पर्याप्त नहीं है।

- कप ड्रॉ परीक्षण: एक मानक विधि जिसमें एक पंच एक सपाट ब्लैंक से एक कप को तब तक खींचता है जब तक वह टूट न जाए। यह तनाव के तहत धातु प्रवाह को सुगम बनाने में चिकनाई की क्षमता को मापता है।

- ट्विस्ट-कंप्रेशन परीक्षण: घूर्णन और दबाव के तहत चिकनाई की फिल्म शक्ति का मूल्यांकन करता है, जो गहरी ड्राइंग संचालन में देखी जाने वाली घर्षण की अनुकृति करता है।

- 4-बॉल वियर परीक्षण: तरल के अत्यधिक दबाव (EP) गुणों को मापने के लिए मुख्य रूप से उपयोग किया जाता है, जो उच्च भार के तहत औज़ार की सुरक्षा के संदर्भ में इसकी प्रभावशीलता को दर्शाता है।

प्रयोगशाला से उत्पादन तक जाने की प्रक्रिया में पायलट रन शामिल होता है। इंजीनियर को "हाइड्रोलिक स्टिकिंग" (जहां अत्यधिक तरल के कारण भाग साँचे पर चिपक जाते हैं) और "गॉलिंग" (औज़ार पर एल्यूमीनियम का जमाव) की निगरानी करनी चाहिए। सफल मान्यन का अर्थ है कि स्नेहक तीनों चुनौतियों को पार करता है: यह टॉलरेंस के भीतर भाग बनाता है, मौजूदा सफाई लाइन में धुल जाता है, और दोष रहित वेल्डिंग और पेंटिंग की अनुमति देता है।

सारांश: अंतिम निर्णय लेना

ऑटोमोटिव स्टैम्पिंग के लिए सही चिकनाई चुनना त्रिबोलॉजी और प्रक्रिया इंजीनियरिंग के बीच एक संतुलन है। इसमें सामग्री के गुणों (एल्यूमीनियम बनाम स्टील), आवेदन प्रणाली की सटीकता और डाउनस्ट्रीम असेंबली की कठोर मांगों पर विचार करते हुए एक समग्र दृष्टिकोण की आवश्यकता होती है। क्लोरीन-मुक्त रसायनों को प्राथमिकता देकर और विस्कोसिटी को प्रेस गतिशीलता के अनुरूप ढालकर निर्माता भाग की गुणवत्ता और संचालन दक्षता दोनों को अनुकूलित कर सकते हैं।

अक्सर पूछे जाने वाले प्रश्न

1. क्या धातु स्टैम्पिंग के सभी प्रकारों के लिए चिकनाई की आवश्यकता होती है?

हां, लगभग सभी धातु स्टैम्पिंग परिचालनों को घर्षण कम करने, ऊष्मा को दूर करने और उपकरणों की रक्षा के लिए किसी न किसी रूप में चिकनाई की आवश्यकता होती है। यहां तक कि "ड्राई" स्टैम्पिंग में अक्सर एक पूर्व-लागू मिल तेल या एक विशेष ड्राई-फिल्म चिकनाई का उपयोग होता है। किसी भी चिकनाई के बिना चलाने से आमतौर पर त्वरित उपकरण पहनावा, भागों पर खरोंच और विफलता होती है, विशेष रूप से एल्यूमीनियम या उच्च-शक्ति वाले स्टील जैसी सामग्री के साथ।

2. ऑटोमोटिव एल्यूमीनियम भागों के लिए किस प्रकार की चिकनाई सबसे उत्तम है?

एल्युमीनियम बॉडी-इन-व्हाइट (BIW) पार्ट्स के लिए, उद्योग मानक की ओर बढ़ रहा है क्लोरीन-मुक्त घुलनशील तेलों या हॉट-मेल्ट लुब्रिकेंट्स। ये घर्षण रोकने के लिए आवश्यक सीमा स्नेहन प्रदान करते हैं जबकि पारंपरिक भारी स्ट्रेट ऑयल की तुलना में सफाई में आसान और पर्यावरण के अधिक अनुकूल होते हैं। गहरे ड्रॉ के लिए हॉट-मेल्ट विकल्प विशेष रूप से प्रभावी होते हैं।

3. स्नेहक की श्यानता स्टैम्पिंग गुणवत्ता को कैसे प्रभावित करती है?

श्यानता फिल्म की मोटाई को नियंत्रित करती है। यदि श्यानता बहुत अधिक है (>40 cSt), तो यह "हाइड्रोलिक प्रभाव" पैदा कर सकता है, जिससे धातु को डाई में पूरी तरह ढालने में रोक लगती है और आयामी अशुद्धियाँ उत्पन्न होती हैं। इसके विपरीत, यदि श्यानता बहुत कम है, तो दबाव के तहत फिल्म टूट सकती है, जिससे धातु-पर-धातु संपर्क और स्कोरिंग हो सकती है। उच्च-गति, सटीक स्टैम्पिंग के लिए अक्सर हल्की श्यानता वाले तेल (<20 cSt) को प्राथमिकता दी जाती है।

4. स्ट्रेट ऑयल और जल-घुलनशील स्टैम्पिंग द्रवों में क्या अंतर है?

सीधे तेल 100% तेल आधारित होते हैं और गंभीर संचालन के लिए अधिकतम स्नेहकता प्रदान करते हैं, लेकिन साफ करने में कठिन होते हैं और शीतलन में खराब होते हैं। जल-विलेय द्रव (इमल्शन) में पानी होता है, जो उत्कृष्ट शीतलन और आसान धुलाई योग्यता प्रदान करता है, जिससे वे उच्च-गति वाले संचालन के लिए आदर्श बन जाते हैं जहां ऊष्मा उत्पादन एक चिंता का विषय होता है। जल-विलेय द्रव आमतौर पर अपवर्तक वेल्डिंग और पेंटिंग प्रक्रियाओं के साथ अधिक संगत होते हैं।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —