PPAP निर्माण प्लेबुक: स्तर, टेम्पलेट, त्वरित मंजूरी

निर्माण टीमों के लिए पीपीएपी के आधार

निर्माण में पीपीएपी का अर्थ और इसका महत्व

क्या आपने कभी सोचा है कि ऑटोमोटिव आपूर्तिकर्ता अपनी गुणवत्ता प्रक्रियाओं के दस्तावेजीकरण के लिए इतनी मेहनत क्यों करते हैं? इसका उत्तर छिपा है उत्पादन भाग मंजूरी प्रक्रिया —जिसे पीपीएपी के रूप में बेहतर ढंग से जाना जाता है। यदि आपने "पीपीएपी निर्माण" की खोज की है या पीपीएपी को सरल शब्दों में परिभाषित करना चाहते हैं, तो यहाँ वह आधार है जिसकी आपको आवश्यकता है:

पीपीएपी एक मानकीकृत प्रक्रिया है जो यह प्रदर्शित करती है कि एक आपूर्तिकर्ता सहमत उत्पादन दर पर ग्राहक के डिज़ाइन और गुणवत्ता आवश्यकताओं को पूरा करने वाले भागों के सुसंगत निर्माण की क्षमता रखता है।

तो, पीपीएपी का क्या अर्थ है? यह एक संक्षिप्त रूप है उत्पादन भाग मंजूरी प्रक्रिया , ऑटोमोटिव और संबंधित उद्योगों में आपूर्तिकर्ता गुणवत्ता आश्वासन का एक महत्वपूर्ण आधार। PPAP प्रक्रिया केवल कागजी कार्रवाई नहीं है—यह एक साक्ष्य पैकेज है जो साबित करता है कि आपूर्तिकर्ता की प्रक्रिया प्रत्येक बार गुणवत्तापूर्ण पुर्जे देने के लिए पर्याप्त रूप से मजबूत है। आधिकारिक मार्गदर्शन AIAG PPAP मैनुअल और VDA/AIAG समानुदैर्ध्य मानकों से आता है। जब ग्राहक-विशिष्ट आवश्यकताएँ भिन्न होती हैं, तो वे हमेशा प्राथमिकता प्राप्त करती हैं।

नियमित निरीक्षण की तुलना में PPAP कैसे भिन्न है

मान लीजिए कि आप एक नए पुर्जे के लॉन्च के लिए तैयारी कर रहे हैं। नियमित निरीक्षण यह जांचता है कि कोई पुर्जा एक विशिष्ट समय पर विनिर्देशों को पूरा करता है या नहीं। दूसरी ओर, PPAP इससे आगे जाता है—यह यह सत्यापित करता है कि आपकी पूरी विनिर्माण प्रक्रिया समय के साथ अनुरूप पुर्जों का विश्वसनीय ढंग से उत्पादन कर सकती है, केवल एकल नमूने में नहीं। इसीलिए विनिर्माण में PPAP का अर्थ इतना महत्वपूर्ण है: यह एकल-उपयोग जांच से स्थायी प्रक्रिया क्षमता तक ध्यान केंद्रित करता है।

| पहलू | PPAP | प्रथम लेख निरीक्षण (FAI) |

|---|---|---|

| प्रक्रिया क्षेत्र | एंड-टू-एंड उत्पादन प्रक्रिया सत्यापन | प्रारंभिक पुर्जे या असेंबली नमूने का सत्यापन |

| दस्तावेज़ | व्यापक साक्ष्य पैकेज (18 तत्व संभव हैं) | FAI रिपोर्ट, नमूना माप, मूल दस्तावेज़ीकरण |

| समय | नए लॉन्च, प्रक्रिया में बदलाव, या ग्राहक द्वारा निर्दिष्ट किए जाने पर | बड़े पैमाने पर उत्पादन से पहले, आमतौर पर पहली चलाने पर |

PPAP बनाम कार्यक्रम मील के पत्थर: इसका स्थान कहाँ है

PPAP बड़े चित्र में कहाँ फिट बैठता है? यह केवल एक और बाधा नहीं है—यह पूर्ण उत्पादन से पहले महत्वपूर्ण जाँच बिंदु है। उत्पादन भाग मंजूरी प्रक्रिया आमतौर पर इसकी शुरुआत होती है:

- नए भाग लॉन्च या प्रारंभिक उत्पादन चक्र

- भाग डिज़ाइन या विनिर्देशों में इंजीनियरिंग परिवर्तन

- आपूर्तिकर्ता या निर्माण स्थान में बदलाव

- प्रक्रिया में बदलाव, जैसे उपकरण या सामग्री के अद्यतन

- ग्राहक की आवश्यकताओं के अनुसार निर्दिष्ट

एक सामान्य भ्रम यह है कि पीपीएपी केवल नए भागों के लिए आवश्यक होता है। वास्तविकता में, ऐसा कोई भी महत्वपूर्ण बदलाव जो फिट, रूप या कार्यक्षमता को प्रभावित कर सकता है, उसके लिए इसकी आवश्यकता हो सकती है। यह प्रक्रिया एक बार की घटना नहीं है बल्कि भाग के जीवनकाल के दौरान एक आवर्ती चेकपॉइंट है, जो ग्राहक की आवश्यकताओं पर निर्भर करती है।

खरीदारों के लिए सफल पीपीएपी कैसा दिखता है

खरीदार के दृष्टिकोण से, सफल पीपीएपी सबमिशन आत्मविश्वास देता है कि आपूर्तिकर्ता सभी इंजीनियरिंग आवश्यकताओं को समझता है और गुणवत्तापूर्ण भागों को लगातार डिलीवर करने में सक्षम एक प्रक्रिया रखता है। सबमिशन पूर्ण, ट्रेस करने योग्य और नवीनतम डिज़ाइन संशोधन के अनुसार होना चाहिए। सबसे महत्वपूर्ण बात, यह आधिकारिक मानकों की नींव पर आधारित होना चाहिए—विस्तृत आवश्यकताओं के लिए AIAG पीपीएपी मैनुअल को देखें, और हमेशा अपने ग्राहक की विशिष्ट दिशानिर्देशों की जांच करें।

- पीपीएपी सबमिशन के ट्रिगर: नए लॉन्च, डिज़ाइन, प्रक्रिया या स्थान में बदलाव, और ग्राहक के अनुरोध

- आम गलतफहमियाँ: पीपीएपी केवल एक बार किया जाता है; केवल नए भागों के लिए; हमेशा सभी 18 तत्वों की आवश्यकता होती है

अधिक गहराई में जाना चाहते हैं? सबसे नवीनतम आवश्यकताओं और शब्दावली के लिए आधिकारिक स्रोतों की जाँच करें—विशेष रूप से जब आपको अपनी टीम को पीपीएपी को परिभाषित करने या विनिर्माण में पीपीएपी का अर्थ समझाने की आवश्यकता हो।

एपीक्यूपी गतिविधियों को पीपीएपी परिणामों से जोड़ना

एपीक्यूपी के चरण पीपीएपी डिलीवरेबल्स को कैसे संतुष्ट करते हैं

क्या आपने कभी सोचा है कि सफल पीपीएपी सबमिशन के लिए सभी गुणवत्ता दस्तावेज़ एक साथ कैसे आते हैं? इसका उत्तर है उन्नत उत्पाद गुणवत्ता योजना —या Apqp प्रक्रिया । यदि आपने इस शब्द को सुना है लेकिन अभी भी पूछते हैं, “एपीक्यूपी का क्या अर्थ है?”—यह एक संरचित पद्धति है जो व्यवस्थित योजना, जोखिम मूल्यांकन और सत्यापन के माध्यम से उत्पादों की ग्राहक आवश्यकताओं को पूरा करना सुनिश्चित करती है। संक्षेप में, एपीक्यूपी और पीपीएपी घनिष्ठ रूप से जुड़े हैं: एपीक्यूपी योजना का मार्गदर्शन करता है, जबकि पीपीएपी यह साबित करता है कि व्यवहार में उन योजनाओं काम करती हैं।

APQP को एक मार्गदर्शिका के रूप में देखें, जो ग्राहक की आवाज से शुरू होती है और प्रमाणित उत्पादन के साथ समाप्त होती है। प्रत्येक चरण महत्वपूर्ण दस्तावेज तैयार करता है—जैसे DFMEA, PFMEA, और नियंत्रण योजनाएँ—जो बाद में PPAP के मुख्य आउटपुट बन जाते हैं। प्रवाह आमतौर पर इस प्रकार दिखाई देता है:

| APQP चरण | आमतौर पर तैयार किए गए PPAP आउटपुट | अपडेट या पुनः सबमिशन के लिए ट्रिगर |

|---|---|---|

| योजना एवं परिभाषा | डिज़ाइन लक्ष्य, प्रारंभिक BOM, विशेष विशेषताएँ | ग्राहक आवश्यकताओं में प्रमुख परिवर्तन या नई परियोजना की शुरुआत |

| उत्पाद डिज़ाइन एवं विकास | डिज़ाइन रिकॉर्ड, DFMEA, DVP&R, इंजीनियरिंग ड्राइंग | डिज़ाइन संशोधन, नया भाग संख्या, या महत्वपूर्ण विनिर्देश परिवर्तन |

| प्रक्रिया डिज़ाइन एवं विकास | प्रक्रिया प्रवाह, PFMEA, नियंत्रण योजना, MSA योजना | औजार परिवर्तन, प्रक्रिया चरण में बदलाव, नया उपकरण |

| उत्पाद और प्रक्रिया सत्यापन | आयामी परिणाम, एमएसए परिणाम, क्षमता अध्ययन, रन-एट-रेट, पीपीएपी सबमिशन | उत्पादन दर, विधि या स्थान में परिवर्तन |

| लॉन्च और प्रतिक्रिया | निरंतर गुणवत्ता मेट्रिक्स, सुधारात्मक कार्यवाही | फ़ील्ड विफलताएँ, ग्राहक शिकायतें, निरंतर सुधार |

जब किसी परिवर्तन के लिए पीपीएपी पुनः सबमिशन की आवश्यकता हो

कल्पना कीजिए कि आपने पहले ही पीपीएपी पूरा कर लिया है, लेकिन फिर आप कोई सामग्री बदल देते हैं या किसी उपकरण को नए सुविधा स्थान पर स्थानांतरित कर देते हैं। क्या इसका अर्थ है कि आपको पुनः सबमिट करने की आवश्यकता है? अक्सर, हाँ—विशेष रूप से यदि परिवर्तन फिट, रूप, कार्य या प्रदर्शन को प्रभावित कर सकता है। नए या अद्यतित पीपीएपी सबमिशन के लिए यहाँ सबसे सामान्य कारण दिए गए हैं:

- ड्राइंग या डिज़ाइन में संशोधन

- टूलिंग का स्थानांतरण या प्रमुख मरम्मत

- कच्चे माल या आपूर्तिकर्ताओं में परिवर्तन

- प्रक्रिया में बदलाव (जैसे कि नया उपकरण, तरीके)

- उत्पादन स्थान में बदलाव

- ग्राहक की आवश्यकताओं के अनुसार निर्दिष्ट

अंततः, खरीदार अंतिम नियम निर्धारित करता है—इसलिए यह मान लेने से पहले कि कोई बदलाव नया PPAP आवश्यक बनाता है या नहीं, ग्राहक-विशिष्ट दिशानिर्देशों की जाँच जरूर करें। इसी स्थान पर अनुपालन के लिए ट्रेसेबिलिटी और कॉन्फ़िगरेशन नियंत्रण महत्वपूर्ण हो जाते हैं।

प्रत्येक डिज़ाइन या प्रक्रिया बदलाव के लिए, डिज़ाइन रिकॉर्ड और प्रस्तुत प्रमाणों के बीच कॉन्फ़िगरेशन नियंत्रण और स्पष्ट ट्रेसेबिलिटी मजबूत APQP और सफल PPAP परिणामों के लिए आवश्यक है।

DFMEA, PFMEA और नियंत्रण योजना में समानता बनाए रखना

क्या आपने कभी ध्यान दिया है कि एक दस्तावेज़ में बदलाव कहीं और अपडेट करने की श्रृंखला कैसे शुरू कर सकता है? उदाहरण के लिए, यदि आप एक नए जोखिम का सामना करने के लिए अपने DFMEA (डिज़ाइन फेल्योर मोड एंड इफेक्ट्स एनालिसिस) को अपडेट करते हैं, तो आपको यह सुनिश्चित करने के लिए अपने PFMEA (प्रक्रिया FMEA) और नियंत्रण योजना में भी बदलाव करने की आवश्यकता होगी कि प्रक्रिया उस जोखिम का भी सामना कर रही है। यह समानता की एक मूल बात है apqp और ppap प्रक्रिया , यह सुनिश्चित करते हुए कि जोखिम नियंत्रण को केवल डिज़ाइन में ही नहीं, बल्कि पुरजे के निर्माण और जाँच के तरीके में भी दर्शाया जाए।

यहाँ एक संक्षिप्त उदाहरण है: यदि आपकी DVP&R (डिज़ाइन सत्यापन योजना एवं प्रतिवेदन) किसी नए ग्राहक आवश्यकता के कारण बदल जाती है, तो आपको संबंधित परीक्षण योजनाओं, PFMEA प्रविष्टियों और संभवतः नियंत्रण योजना में अद्यतन करने की आवश्यकता होगी। इससे सभी दस्तावेज़ समन्वित रहते हैं और महंगी गलतियों के कारण होने वाले अंतराल से बचा जा सकता है।

APQP और PPAP में आपूर्तिकर्ता और खरीदार की भूमिकाएँ

यात्रा के दौरान आपूर्तिकर्ता और खरीदार दोनों की प्रमुख भूमिका होती है। apqp ppap आपूर्तिकर्ता आवश्यक सभी दस्तावेज़ीकरण के निर्माण, रखरखाव और अद्यतन के लिए उत्तरदायी होते हैं, जबकि खरीदार समीक्षा करते हैं, स्वीकृति देते हैं और कभी-कभी अतिरिक्त प्रमाण के लिए अनुरोध करते हैं। समाधान-संचालित टीमें—जिनमें अक्सर गुणवत्ता, इंजीनियरिंग, उत्पादन और खरीद शामिल होते हैं—APQP सफलता की रीढ़ होती हैं।

संक्षेप में, APQP और PPAP प्रक्रिया केवल एक चेकलिस्ट नहीं है—यह एक जीवंत, अंतर्संबद्ध प्रणाली है। जब आप समझ जाते हैं कि प्रत्येक चरण अगले चरण को कैसे सहायता प्रदान करता है, तो आप परिवर्तनों का प्रबंधन करने, दस्तावेज़ों को सुसंगत रखने और आत्मविश्वास के साथ गुणवत्तापूर्ण भाग प्रस्तुत करने के लिए बेहतर ढंग से तैयार होंगे। अगला, आइए PPAP के विभिन्न स्तरों को तोड़ें और अपने प्रोजेक्ट के लिए सही स्तर का चयन कैसे करें, इस पर चर्चा करें।

PPAP स्तरों की व्याख्या और चयन मार्गदर्शन के साथ

प्रत्येक PPAP स्तर में आमतौर पर क्या शामिल होता है

क्या आपने कभी PPAP प्रस्तुति के लिए अनुरोध प्राप्त किया है और सोचा है, “मुझे कौन सा स्तर चाहिए, और वास्तव में इसका क्या अर्थ है?” उत्तर आपको घंटों के आदान-प्रदान से बचा सकता है—और महंगी देरी को रोक सकता है। PPAP स्तर उस प्रमाण की गहराई और सीमा को परिभाषित करते हैं जो आपको ग्राहक स्वीकृति के लिए प्रस्तुत करने होते हैं। आइए प्रत्येक स्तर को छोटा करें, Six Sigma Development Solutions और आधिकारिक AIAG PPAP मैनुअल से व्यावहारिक उदाहरणों और वास्तविक परिदृश्यों का उपयोग करके।

| स्तर | आम सामग्री | जब इसका उपयोग किया जाता है | खरीदार के नोट |

|---|---|---|---|

| स्तर 1 | केवल पार्ट सबमिशन वारंट (PSW) | कम जोखिम, सरल भाग; स्थापित आपूर्तिकर्ता इतिहास; उदाहरण के लिए, गैर-महत्वपूर्ण उपयोग के लिए प्लास्टिक कैप | सबसे तेज़, न्यूनतम दस्तावेज़ीकरण; यदि अनुरोध किया गया हो तो दृश्य स्वीकृति शामिल हो सकती है |

| स्तर 2 | PSW + उत्पाद नमूने + सीमित सहायक डेटा (उदाहरण के लिए, मुख्य आयामी परिणाम, सामग्री प्रमाण पत्र) | मध्यम जटिलता या जोखिम; ग्राहक कुछ आश्वासन चाहता है; उदाहरण के लिए, ब्रैकेट, बुनियादी यांत्रिक भाग | कुछ सहायक डेटा आवश्यक है, लेकिन पूर्ण दस्तावेज़ीकरण नहीं |

| स्तर 3 | PSW + उत्पाद नमूने + पूर्ण सहायक डेटा (सभी आवश्यक PPAP तत्व) | अधिकांश भागों के लिए डिफ़ॉल्ट; उच्च जटिलता, सुरक्षा-महत्वपूर्ण, या ग्राहक द्वारा आवश्यकतानुसार; उदाहरण के लिए, इंजन घटक | पूर्ण पारदर्शिता; अधिकांश के साथ संरेखित स्तर 3 पीपैप आवश्यकताएं |

| स्तर 4 | PSW + ग्राहक द्वारा परिभाषित अन्य आवश्यकताएं (अद्वितीय परीक्षण रिपोर्ट या फॉर्म शामिल हो सकते हैं) | ग्राहक की विशेष आवश्यकताएं या नियामक आवश्यकताएं हैं; उदाहरण के लिए, चिकित्सा उपकरण जिन्हें अतिरिक्त निर्जरूमीकरण साक्ष्य की आवश्यकता हो | अत्यधिक अनुकूलित; स्तर 4 पीपीएपी सामग्री प्रोजेक्ट के अनुसार भिन्न होती है |

| स्तर 5 | PSW + उत्पाद नमूने + पूर्ण सहायक डेटा साइट पर समीक्षा के लिए उपलब्ध | उच्चतम जोखिम/जटिलता; महत्वपूर्ण सुरक्षा या विनियामक भाग; उदाहरण के लिए, एयरोस्पेस, मिशन-आधारित घटक | साइट पर ऑडिट शामिल है; तब उपयोग किया जाता है जब खरीदार पूरी प्रक्रिया की दृश्यता चाहता हो |

सही सबमिशन स्तर कैसे चुनें

जटिल लग रहा है? यहाँ अच्छी खबर है: अधिकांश ग्राहक डिफ़ॉल्ट रूप से Ppap स्तर 3 चुनते हैं, जब तक कि आपका भाग बहुत कम जोखिम वाला न हो या विशिष्ट आवश्यकताएँ न हों। सही स्तर चुनना निर्भर करता है:

- भाग की जटिलता और जोखिम (उच्च जोखिम = उच्च स्तर)

- ग्राहक के साथ इतिहास (सिद्ध रिकॉर्ड निम्न स्तर की अनुमति दे सकता है)

- उद्योग या नियामक आवश्यकताएं (कुछ उद्योगों में आदेश स्तर iii ppap या उच्चतर)

- ग्राहक के विशिष्ट निर्देश (हमेशा पीओ या गुणवत्ता समझौते की जाँच करें)

कल्पना कीजिए कि आप एक ऑटोमोबाइल असेंबली के लिए एक नया ब्रैकेट लॉन्च कर रहे हैं। यदि यह सुरक्षा के लिए महत्वपूर्ण घटक है, तो पूर्ण स्तर 3 पीपैप आवश्यकताएं पैकेजः पीएसडब्ल्यू, नमूने और सभी सहायक डेटा। कॉस्मेटिक ट्रिमिंग के लिए, एक स्तर 1 PPAP या स्तर 2 पर्याप्त हो सकता है, खासकर यदि आपने पहले भी इसी तरह के भागों की आपूर्ति की है।

जब खरीदार स्तर 3 से स्तर 5 तक बढ़ते हैं

खरीदार स्तर iii से स्तर 5 पर जाने की आवश्यकता कर सकते हैं यदिः

- गुणवत्ता संबंधी समस्याओं या प्रक्रिया अस्थिरता का इतिहास है

- यह भाग नया डिजाइन किया गया है और सुरक्षा के लिए महत्वपूर्ण है

- विनियमों या आंतरिक लेखा परीक्षाओं में स्थल पर सत्यापन की आवश्यकता होती है

स्तर 5 पर, एक व्यापक स्थलीय समीक्षा की अपेक्षा करें—खरीदार आपके दस्तावेजों की जांच करना चाहेंगे, आपकी प्रक्रिया का निरीक्षण करना चाहेंगे, और यह सत्यापित करना चाहेंगे कि सब कुछ दस्तावेज़ीकरण के अनुरूप है। उदाहरण के लिए, एयरोस्पेस या मेडिकल खरीदार अक्सर मिशन-महत्वपूर्ण लॉन्च के लिए ऐसा आवश्यकता करते हैं।

जमा करने से पहले प्रमाण पूर्णता जांच

जमा करने से पहले, पुनर्कार्य और देरी से बचने के लिए इस प्रीफ्लाइट चेकलिस्ट का उपयोग करें:

- क्या आपके दस्तावेज़ों पर ड्राइंग संशोधन नवीनतम ग्राहक रिलीज़ से मेल खाता है?

- क्या सभी गुब्बारे विशेषताओं को आयामी परिणामों और नियंत्रण योजना से जोड़ा गया है?

- क्या आपने ग्राहक-विशिष्ट फॉर्म या अतिरिक्त रिपोर्ट्स को शामिल किया है, यदि अनुरोध किया गया हो?

- क्या आपका PSW हस्ताक्षरित है और सभी आवश्यक संलग्नक मौजूद हैं?

- के लिए स्तर 4 पीपीएपी और इससे ऊपर, क्या आपने अपने खरीदार के साथ कोई भी विशिष्ट आवश्यकताओं को स्पष्ट कर लिया है?

हमेशा याद रखें: ग्राहक-विशिष्ट आवश्यकताएं सामान्य PPAP मार्गदर्शन को ओवरराइड करती हैं। संदेह होने पर, अपने खरीदार के साथ पुष्टि करें।

समझना ppap स्तर और अपने प्रमाण को सही से मिलाना ppap स्तर ग्राहकों के साथ आवाजाही कम करता है और उनके साथ विश्वास का निर्माण करता है। अगला, हम आपको एक कदम-दर-कदम आपूर्तिकर्ता प्लेबुक के माध्यम से ले जाएंगे ताकि आप आत्मविश्वास के साथ प्रारंभ से सफल PPAP स्वीकृति तक जा सकें।

प्रारंभ से PPAP स्वीकृति तक आपूर्तिकर्ता प्लेबुक

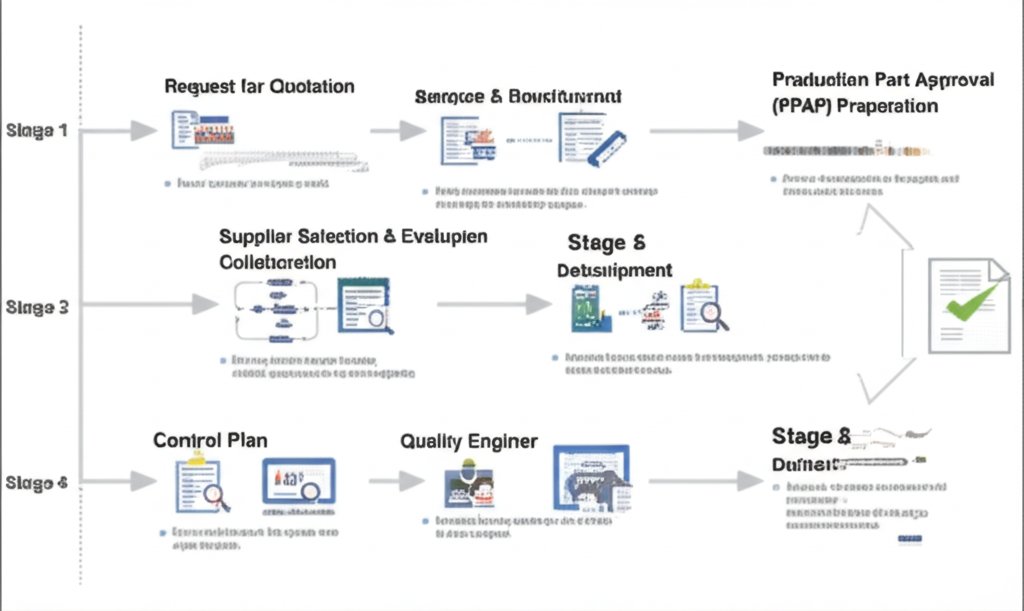

RFQ से डिज़ाइन रिकॉर्ड संरेखण तक

जब आपको किसी ग्राहक द्वारा उद्धरण के लिए अनुरोध (RFQ) प्राप्त होता है, तो उत्पादन भाग मंजूरी की यात्रा वास्तव में शुरू होती है। जटिल लग रहा है? आइए इसे सरल बनाते हैं। ppap प्रक्रिया का पहला कदम यह सुनिश्चित करना है कि आपकी टीम ग्राहक के डिज़ाइन उद्देश्य को पूरी तरह से समझती हो। इसका अर्थ है नवीनतम डिज़ाइन रिकॉर्ड, ड्रॉइंग और विनिर्देशों पर सहमति होना। गुणवत्ता इंजीनियर और आपूर्तिकर्ता विकास विशेषज्ञ आमतौर पर इस चरण का नेतृत्व करते हैं, यह सुनिश्चित करते हुए कि सभी आवश्यकताओं और संशोधनों को आगे बढ़ने से पहले पकड़ लिया गया है। यदि ड्रॉइंग में बदलाव छूट जाए—तो यह आपकी पूरी सबमिशन को बाधित कर सकता है।

-

RFQ समीक्षा और डिज़ाइन संरेखण – ग्राहक आवश्यकताओं की समीक्षा करें, डिज़ाइन रिकॉर्ड की पुष्टि करें, और सभी संशोधनों को पकड़ें।

मालिक: गुणवत्ता इंजीनियर, आपूर्तिकर्ता विकास -

प्रक्रिया प्रवाह एवं जोखिम विश्लेषण – जोखिमों की पहचान एवं उन्हें कम करने हेतु प्रक्रिया प्रवाह आरेख विकसित करें, DFMEA एवं PFMEA का संचालन करें।

मालिक: विनिर्माण इंजीनियर, गुणवत्ता इंजीनियर -

नियंत्रण योजना एवं मापन प्रणाली विश्लेषण (MSA) – मापन विश्वसनीयता सुनिश्चित करने हेतु नियंत्रण योजना तैयार करें एवं MSA अध्ययनों की योजना बनाएं।

मालिक: गुणवत्ता इंजीनियर, मेट्रोलॉजी -

प्रारंभिक प्रक्रिया क्षमता एवं रन-एट-रेट – प्रक्रिया स्थिरता एवं क्षमता को वैध करने हेतु क्षमता अध्ययन एवं रन-एट-रेट परीक्षण का संचालन करें।

मालिक: निर्माण इंजीनियर, उत्पादन पर्यवेक्षक -

PPAP दस्तावेज़ संकलन – सभी ppap दस्तावेज , भाग सबमिशन वारंट (PSW) पूरा करें, और पूरे सबमिशन पैकेज को तैयार करें।

मालिक: गुणवत्ता इंजीनियर, आपूर्तिकर्ता विकास -

आंतरिक समीक्षा एवं खरीदार को हस्तांतरण – आंतरिक लेखा परीक्षण करें, सबमिशन को अंतिम रूप दें, और समीक्षा के लिए ग्राहक को सौंप दें।

मालिक: गुणवत्ता इंजीनियर

| कदम | रोल | वितरण योग्य | आम अवधि |

|---|---|---|---|

| RFQ समीक्षा और डिज़ाइन संरेखण | गुणवत्ता इंजीनियर, आपूर्तिकर्ता विकास | पुष्टि डिज़ाइन रिकॉर्ड, संशोधन लॉग | कई दिनों तक |

| प्रक्रिया प्रवाह एवं जोखिम विश्लेषण | विनिर्माण इंजीनियर, गुणवत्ता इंजीनियर | प्रक्रिया प्रवाह आरेख, DFMEA, PFMEA | एक सप्ताह या अधिक |

| नियंत्रण योजना एवं MSA नियोजन | गुणवत्ता इंजीनियर, मेट्रोलॉजी | नियंत्रण योजना, MSA योजना | कई दिनों तक |

| प्रक्रिया क्षमता एवं रन-एट-रेट | निर्माण इंजीनियर, उत्पादन पर्यवेक्षक | क्षमता अध्ययन के परिणाम, रन-एट-रेट रिपोर्ट | एक सप्ताह या अधिक |

| PPAP दस्तावेज़ संकलन | गुणवत्ता इंजीनियर, आपूर्तिकर्ता विकास | पूर्ण PPAP पैकेज, PSW | कई दिनों तक |

| आंतरिक समीक्षा एवं खरीदार को हस्तांतरण | गुणवत्ता इंजीनियर | सबमिशन के लिए तैयार दस्तावेज़ | जटिलता के आधार पर भिन्न होता है |

प्रक्रिया डिज़ाइन चरित्रीकरण और जोखिम विश्लेषण

डिज़ाइन पर सहमति बनने के बाद, अगला चरण उत्पादन प्रक्रिया का मानचित्रण करना और जोखिमों की पहचान करना है। निर्माण इंजीनियर प्रक्रिया प्रवाह आरेख बनाने का नेतृत्व करता है, जबकि गुणवत्ता इंजीनियर DFMEA और PFMEA का नेतृत्व करता है। ये दस्तावेज़ केवल कागज़ी कार्रवाई नहीं हैं—वे जीवंत उपकरण हैं जो सुधार को बढ़ावा देते हैं और भविष्य में महंगी त्रुटियों को रोकने में मदद करते हैं। उदाहरण के लिए, एक अच्छी तरह से की गई PFMEA असेंबली में एक संभावित बोझिलता को उजागर कर सकती है, जिससे शुरुआती सुधारात्मक कार्रवाई होती है।

रन-एट-रेट साक्ष्य और क्षमता अध्ययन

संतुष्ट करने के लिए भाग उत्पादन स्वीकृति प्रक्रिया , आपको यह साबित करना होगा कि आपकी प्रक्रिया आवश्यक दर और गुणवत्ता के अनुसार लगातार भागों का उत्पादन कर सकती है। इसका अर्थ है कि प्रक्रिया को उत्पादन गति पर चलाना और साक्ष्य एकत्र करना—जैसे प्रक्रिया क्षमता अध्ययन और दर पर चलाने की रिपोर्ट—जो स्थिरता और क्षमता को साबित करें। विनिर्माण इंजीनियर और उत्पादन पर्यवेक्षक आमतौर पर इन अध्ययनों के जिम्मेदार होते हैं, जबकि गुणवत्ता टीम प्रस्तुति से पहले डेटा को मान्य करती है।

अंतिम PPAP निर्माण और प्रस्तुति हस्तांतरण

एक बार सभी साक्ष्य जमा हो जाने के बाद, पूर्ण ppap दस्तावेज पैकेज तैयार करने का समय आ जाता है। गुणवत्ता इंजीनियर अंतिम समीक्षा का समन्वय करता है, यह सुनिश्चित करते हुए कि प्रत्येक आउटपुट अद्यतन है और नवीनतम संशोधन से मेल खाता है। अंतिम कदम खरीदार को औपचारिक हस्तांतरण है, जिसके साथ डिलीवरेबल्स का स्पष्ट, ट्रेस करने योग्य सेट दिया जाता है।

- भाग प्रस्तुत करने का आदेश (PSW)

- आयामी परिणाम

- MSA सारांश

- क्षमता अध्ययन सारांश

- कंट्रोल प्लान

- PFMEA

सर्वोत्तम प्रथा: सभी डिज़ाइन रिकॉर्ड और PPAP आउटपुट के लिए एकल सत्य के स्रोत को बनाए रखें। इससे गलत संशोधनों का जोखिम कम होता है और महंगी पुनः प्रस्तुति देरी से बचा जा सकता है।

इस संरचित प्लेबुक का अनुसरण करके, आपकी टीम प्रक्रिया को सुव्यवस्थित कर सकती है ppap प्रक्रिया और मंजूरी तक आत्मविश्वास के साथ आगे बढ़ सकती है। अगला, हम व्यावहारिक टेम्पलेट और टिप्पणीयुक्त उदाहरण प्रदान करेंगे जो आपको पहली बार में खरीदार की समीक्षा पास करने योग्य दस्तावेज तैयार करने में मदद करेंगे।

PPAP दस्तावेज़ टेम्पलेट और टिप्पणीयुक्त उदाहर

टिप्पणीयुक्त भाग सबमिशन वारंट के मुख्य तत्व

कभी सोचा है कि क्या बनाता है एक ppap भाग सबमिशन वारंट पहली बार में खरीदार की समीक्षा पास? कल्पना करें कि आप एक आपूर्ति गुणवत्ता इंजीनियर हैं, और आपको एक ही दस्तावेज में कई महीनों के काम का सारांश देने की आवश्यकता है। भाग प्रस्तुत करने का आदेश (PSW) आपकी कुंजी है—यह आपके पूरे PPAP पैकेज का आधिकारिक सारांश है, जो प्रत्येक भाग संख्या के लिए आवश्यक है जब तक कि आपके ग्राहक द्वारा अन्यथा न कहा गया हो [InspectionXpert] । PSW भाग विवरण, प्रक्रिया डेटा और अनुपालन की औपचारिक घोषणा को एक साथ लाता है।

| क्षेत्र | उदाहरण प्रविष्टि | क्या संलग्न करना है या संदर्भित करना है |

|---|---|---|

| भाग की संख्या | N8080530 | चित्र, संशोधन और सभी सहायक दस्तावेज़ों से मेल खाता है |

| संशोधन स्तर | L4/d | नवीनतम चित्र और नियंत्रण योजना के साथ संरेखित होना चाहिए |

| सबमिशन का कारण | प्रारंभिक प्रस्तुति | ट्रिगर: नया भाग, प्रक्रिया में बदलाव, आदि। |

| सबमिशन स्तर | स्तर 3 | ग्राहक अनुरोध या गुणवत्ता समझौता देखें |

| संगठन/विनिर्माण जानकारी | आपूर्तिकर्ता का नाम, संयंत्र का स्थान | संपर्क जानकारी आपूर्तिकर्ता के रिकॉर्ड से मेल खानी चाहिए |

| घोषणा | अधिकृत प्रतिनिधि द्वारा हस्ताक्षरित | पुष्टि करता है कि सभी डेटा सही और पूर्ण है |

| सबमिशन की तारीख | 2025-10-16 | संलग्न दस्तावेज़ीकरण तिथि से मेल खाना चाहिए |

PSW के अर्थ और संरचना में गहराई से जाने के लिए, देखें भाग सबमिशन वारंट विकिपीडिया पृष्ठ या तैयार-टू-यूज ppap टेम्पलेट डाउनलोड करें।

ड्राइंग्स को कैसे बैलून करें और परिणामों से कैसे जोड़ें

जब आप एक ppap psw तैयार करते हैं, तो आप देखेंगे कि खरीदार प्रत्येक मुद्रित विशेषता से उसके निरीक्षण परिणाम तक ट्रेसेबिलिटी की अपेक्षा करते हैं। यहाँ बताया गया है कि आप अपनी सबमिशन को कैसे भरोसेमंद बना सकते हैं:

- ड्राइंग पर प्रत्येक विशेषता को बैलून करें—प्रत्येक सुविधा को संख्या दें (उदाहरण के लिए, छेद, त्रिज्या, सतहें)।

- एक परिणाम तालिका बनाएं जहां प्रत्येक पंक्ति एक गुब्बारे के नंबर से मेल खाती हो।

- प्रत्येक गुब्बारे वाली वस्तु का आयामी परिणामों और संगत नियंत्रण योजना प्रविष्टि दोनों से संदर्भित करें।

- कोई भी विशेष विशेषताओं (जैसे, सुरक्षा, नियामक) को नोट करें और सुनिश्चित करें कि उन्हें PFMEA और नियंत्रण योजना में हाइलाइट किया गया है।

| विशेषता संख्या | आवश्यकता | मापन विधि | परिणाम | पास/फ़ैल |

|---|---|---|---|---|

| 1 | ø10.1 -0.02 | माइक्रोमीटर | 10.09 | पास |

| 2 | सतह की खुरदरापन 6.3 Ra | रफ़नेस टेस्टर | 6.1 | पास |

| 3 | चाम्फर 1x30° | दृश्य | ठीक है | पास |

सुनिश्चित करें कि प्रत्येक परिणाम को उसकी गुब्बारे वाली विशेषता से सीधे जोड़ा जा सके। यह स्पष्टता भ्रम को रोकने और अस्वीकृति के जोखिम को कम करने में मदद करती है।

PFMEA के अनुरूप नियंत्रण योजना प्रविष्टि लिखना

कल्पना करें कि आप एक नियंत्रण योजना की समीक्षा कर रहे हैं और यह सुनिश्चित करना चाहते हैं कि यह आपके PFMEA में पहचानी गई हर संभावित जोखिम को संबोधित करे। एक मजबूत नियंत्रण योजना प्रविष्टि स्पष्ट रूप से प्रक्रिया चरण, विशेषता, विधि, नमूना आकार, आवृत्ति और प्रतिक्रिया योजना का वर्णन करनी चाहिए। यहाँ एक व्यावहारिक उदाहरण दिया गया है:

| प्रक्रिया चरण | विशेषता | विधि | नमूने का आकार | आवृत्ति | प्रतिक्रिया योजना |

|---|---|---|---|---|---|

| बाहरी व्यास की मशीनिंग | ø10.1 -0.02 | माइक्रोमीटर | 1 | प्रत्येक 2 घंटे | उत्पादन रोकें, पर्यवेक्षक को सूचित करें, बैच को अलग करें |

हमेशा यह सुनिश्चित करें कि प्रत्येक नियंत्रण योजना प्रविष्टि संबंधित PFMEA जोखिम से जुड़ी हो और दोनों दस्तावेजों में विशेष विशेषताओं को लगातार चिह्नित किया गया हो।

आयामी और सामग्री परिणाम जो समीक्षा पारित करते हैं

आयामी और सामग्री परिणाम आपके प्रस्ताव की आधारशिला हैं। इन तालिकाओं को भरते समय, स्पष्ट और सुसंगत प्रारूप का उपयोग करें और सुनिश्चित करें कि सभी डेटा ताजा है। यहाँ एक त्वरित नमूना दिया गया है:

| विशेषता संख्या | विनिर्देश | मापन विधि | मापी गई मान्यता | पास/फ़ैल |

|---|---|---|---|---|

| 5 | कठोरता 24±4 HRC | कठोरता परीक्षक | 25 | पास |

| 6 | सतह उपचार ZnFe मिश्र धातु | आपूर्तिकर्ता की रिपोर्ट | अनुबंधीय | पास |

सामग्री प्रमाणपत्र और MSA सारांश के लिए, आधिकारिक ग्राहक या उद्योग प्रारूप का संदर्भ लें, और हमेशा यह दोहराकर जांच लें कि प्रत्येक संलग्नक भाग संख्या और संशोधन से मेल खाता है।

- सामग्री प्रमाणीकरण

- MSA (मापन प्रणाली विश्लेषण) सारांश

- प्रक्रिया क्षमता अध्ययन

- कंट्रोल प्लान

- PFMEA

संशोधन संरेखण महत्वपूर्ण है: भ्रम और पुनः सबमिशन से बचने के लिए प्रत्येक संलग्नक वर्तमान भाग संख्या और चित्र संशोधन से मेल खाना चाहिए।

इन्हें अपनाकर ppap टेम्पलेट उदाहरणों, आप खरीदार द्वारा अस्वीकृति के जोखिम को कम कर देंगे और अपनी मंजूरी प्रक्रिया को सुगम बना लेंगे। अगला, हम आपको अपने PPAP सबमिशन के लिए गुणवत्ता साक्ष्य की योजना बनाने और प्रस्तुत करने का तरीका दिखाएंगे, यह सुनिश्चित करते हुए कि आपकी दस्तावेज़ीकरण सबसे कठोर जांच के सामने भी टिक जाए।

PPAP सबमिशन के लिए गुणवत्ता साक्ष्य योजना

नमूना आकार और प्रारंभिक अध्ययन की योजना बनाना

जब आप PPAP सबमिशन के लिए तैयार हो रहे होते हैं, तो आप सोच सकते हैं: आप यह कैसे साबित करेंगे कि आपकी प्रक्रिया वास्तव में उत्पादन के लिए तैयार है? इसका उत्तर सावधानीपूर्वक साक्ष्य योजना में निहित है—सही विधियों का उपयोग करके सही नमूनों से सही डेटा एकत्र करना। डरावना लग रहा है? आइए इसे सरल बनाते हैं।

था उत्पादन भाग मंजूरी प्रक्रिया —या Ppap प्रक्रिया —केवल एक अच्छे भाग की आवश्यकता नहीं होती; इसके लिए यह साबित करना आवश्यक है कि आपकी प्रक्रिया लगातार गुणवत्ता प्रदान कर सकती है। इसका अर्थ है कि नमूना भागों का चयन पूर्ण-पैमाने पर उत्पादन का प्रतिनिधित्व करने वाले हों, केवल प्रोटोटाइप या प्रयोगशाला निर्माण नहीं। यदि आप नमूना आकार के बारे में सुनिश्चित नहीं हैं, तो हमेशा अपने ग्राहक की आवश्यकताओं या आधिकारिक AIAG PPAP मैनुअल के निर्देशों की जाँच करें। विशिष्ट निर्देशों की अनुपस्थिति में, प्रक्रिया स्थिरता और क्षमता को दर्शाने के लिए पर्याप्त डेटा एकत्र करने पर ध्यान केंद्रित करें।

| अध्ययन क्षेत्र | नमूना विवरण | मापन विधि | सारांश सांख्यिकी | व्याख्या |

|---|---|---|---|---|

| महत्वपूर्ण व्यास | पूर्ण-गति उत्पादन चक्र से भाग | सीएमएम, माइक्रोमीटर | माध्य, सीमा, हिस्टोग्राम | स्थिर, विनिर्देश के भीतर, कोई आउटलायर नहीं |

| सतह फिनिश | यादृच्छिक नमूना, विभिन्न ऑपरेटर | रफ़नेस टेस्टर | औसत Ra, न्यूनतम/अधिकतम | लगातार, मुद्रण आवश्यकताओं को पूरा करता है |

अपने प्रारंभिक अध्ययनों को इस प्रकार संरचित करके, आप खरीदारों को स्पष्ट और क्रियान्वयन योग्य सबूत देते हैं कि आपकी प्रक्रिया मजबूत है—इसके सबसे महत्वपूर्ण पहलुओं में से एक पीपैप गुणवत्ता .

समीक्षकों के लिए क्षमता मेट्रिक्स की व्याख्या करना

क्या आपने कभी किसी प्रक्रिया क्षमता चार्ट को देखा है और यह सोचा है कि आपके प्रस्ताव के लिए इसका वास्तव में क्या अर्थ है? समीक्षक यह देखना चाहते हैं कि आपकी प्रक्रिया केवल नियंत्रण में ही नहीं है, बल्कि समय के साथ विनिर्देशों को पूरा करने में सक्षम है। यदि AIAG या आपका ग्राहक Cp या Cpk जैसे सूचकांक निर्दिष्ट करता है, तो उन्हीं मेट्रिक्स का उपयोग करें और आधिकारिक स्वीकृति मानदंडों का संदर्भ दें। अन्यथा, यह दिखाने पर ध्यान केंद्रित करें कि आपकी प्रक्रिया सहिष्णुता के भीतर भाग उत्पन्न करती है, न्यूनतम भिन्नता के साथ और अस्थिरता के कोई विशेष कारण नहीं हैं।

कल्पना करें कि आप एक क्षमता अध्ययन प्रस्तुत कर रहे हैं: अपने डेटा के फैलाव, कोई भी रुझान और आप विस्थापन के लिए कैसे निगरानी कर रहे हैं, इन सभी पर प्रकाश डालें। यह पारदर्शिता विश्वास का निर्माण करती है और समीक्षकों को त्वरित मूल्यांकन करने में सहायता करती है गुणवत्ता में ppap क्या है —यानी लगातार परिणाम देने की क्षमता, केवल एक बार की सफलता नहीं।

ऐसी एमएसए प्रलेखन जो जांच को सहन कर सके

मापन प्रणाली विश्लेषण (एमएसए) अक्सर वह जगह होती है जहाँ प्रस्तुतीकरण असफल हो जाते हैं। क्यों? क्योंकि समीक्षकों को आपकी मापन प्रक्रिया पर विश्वास होना चाहिए कि वह विश्वसनीय है। यदि आप एमएसए में नए हैं, तो इसे अपने मापन उपकरणों और विधियों का परीक्षण करने के रूप में सोचें—बस भागों के बजाय। आपके एमएसए पैकेज में खरीदार आमतौर पर निम्नलिखित चीजें देखते हैं:

- गेज आरएंडआर सारांश (पुनरावृत्ति और पुनःउत्पादन योग्यता)

- पक्षपात और रैखिकता अध्ययन (यदि आवश्यक हो)

- मापन की स्थिति और प्रमाणपत्र

- मापन कार्यों के लिए ऑपरेटर प्रशिक्षण रिकॉर्ड

- मानकों या संदर्भ भागों के प्रति ट्रेसेबिलिटी

- से साक्ष्य दस्तावेजीकृत प्रयोगशालाएँ (यदि तृतीय-पक्ष या आंतरिक प्रयोगशालाओं का उपयोग कर रहे हैं)

हमेशा केवल माप परिणामों को ही नहीं, बल्कि मापन विधि, उपयोग किया गया गेज, ऑपरेटर और पर्यावरणीय स्थितियों को भी दर्ज करें। विश्वसनीय पीपीएपी प्रस्तुतीकरण के लिए यह ट्रेसेबिलिटी आवश्यक है।

जब आप अपना MSA प्रस्तुत करें, तो सुनिश्चित कर लें कि सभी परिणाम वास्तविक उपकरणों और उत्पादन में उपयोग किए गए लोगों से संबंधित हों। यदि आप बाहरी या आंतरिक प्रयोगशालाओं का उपयोग कर रहे हैं, तो उनके प्रमाणपत्र शामिल करें जो यह दर्शाएं कि वे उद्योग के मानकों को पूरा करते हैं—PPAP प्रक्रिया में यह एक महत्वपूर्ण अपेक्षा है। दस्तावेजीकृत प्रयोगशालाएँ pPAP प्रक्रिया में।

PPAP बनाम FAI: प्रत्येक में क्या शामिल होता है

अभी भी ppap बनाम fai ? आप अकेले नहीं हैं! यहाँ सरल अंतर दिया गया है: पहला लेख जाँच (FAI) एक नई या बदली हुई प्रक्रिया से निकाले गए पहले भाग (या छोटे बैच) की विस्तृत जांच है। यह प्रश्न का उत्तर देता है, “क्या यह भाग डिज़ाइन से मेल खाता है?” FAI आमतौर पर बड़े पैमाने पर उत्पादन शुरू करने से पहले आवश्यक होता है और आमतौर पर एक प्रथम लेख निरीक्षण रिपोर्ट (FAIR) में दस्तावेजीकृत किया जाता है।

दूसरी ओर, PPAP अधिक व्यापक है। यह सत्यापित करता है कि आपकी पूरी उत्पादन प्रक्रिया सभी विनिर्देशों को पूरा करने वाले भागों का विश्वसनीय ढंग से उत्पादन कर सकती है, न कि केवल एक बार, बल्कि हर बार। कुछ खरीदार दोनों की आवश्यकता रख सकते हैं—पहले भाग को सत्यापित करने के लिए FAI, और निरंतर उत्पादन क्षमता को मान्य करने के लिए पूर्ण PPAP। यहाँ दिखाया गया है कि वे कैसे तुलना करते हैं:

| पहलू | प्रथम लेख निरीक्षण (FAI) | PPAP |

|---|---|---|

| उद्देश्य | सत्यापित करें कि पहला भाग डिज़ाइन से मेल खाता है | प्रदर्शित करें कि प्रक्रिया लगातार अनुरूप भाग बना सकती है |

| समय | पहली चलन, परिवर्तन के बाद | नया भाग, प्रक्रिया में परिवर्तन, या खरीदार द्वारा आवश्यकतानुसार |

| क्षेत्र | नमूना-आधारित, एकल घटना | संपूर्ण प्रक्रिया में, समय के साथ साक्ष्य |

| दस्तावेज़ | FAI रिपोर्ट, नमूना माप | PPAP पैकेज (18 तत्व संभव) |

समझना प्रथम लेख निरीक्षण परिभाषा और PPAP के साथ इसकी भूमिका आपको सभी खरीदार की अपेक्षाओं को पूरा करने और अंतिम समय में आश्चर्य से बचने में मदद करती है। यदि कभी संदेह हो कि PPAP प्रक्रिया क्या है या FAI से यह कैसे भिन्न है, तो स्पष्टीकरण के लिए हमेशा अपने ग्राहक से पूछें।

गुणवत्ता साक्ष्य योजना के लिए इन व्यावहारिक कदमों का पालन करके, आप PPAP सबमिशन तैयार करने के लिए अच्छी तरह से तैयार रहेंगे जो जांच का सामना कर सके और आपकी निर्माण प्रक्रिया में विश्वास पैदा कर सके। आगे, हम PPAP अस्वीकृति के कारणों से निपटने और अपनी पुनः सबमिशन प्रक्रिया को सुगम बनाने के बारे में जानेंगे।

PPAP अस्वीकृति उपचार हस्तपुस्तिका

PPAP अस्वीकृति के शीर्ष कारण और उन्हें कैसे ठीक करें

क्या आपने कभी PPAP अस्वीकृति प्राप्त की है और सोचा है, “हम कहाँ गलत हुए?” आप अकेले नहीं हैं। अनुभवी टीमें भी उत्पादन भाग मंजूरी प्रक्रिया के दौरान बाधाओं का सामना करती हैं। महत्वपूर्ण बात यह है कि सबसे आम खामियों को जानना और उन्हें त्वरित ढंग से कैसे सुधारें। यहाँ PPAP अस्वीकृति के शीर्ष कारण दिए गए हैं, जिन्हें आप त्वरित पहचान और ठीक करने के लिए विस्तार से समझा गया है:

-

दस्तावेज़ों में गलत संशोधन

- लक्छन: ड्राइंग संशोधन PSW या आयामी परिणामों से मेल नहीं खाता; टकराती तिथियाँ।

- मूल कारण: पुरानी फाइलों का उपयोग; अंतिम समय में इंजीनियरिंग परिवर्तनों को समान रूप से लागू नहीं किया गया।

- सुधारात्मक कार्रवाई: संशोधन संगतता के लिए सभी PPAP तत्वों का ऑडिट करें; अद्यतन दस्तावेज़ों को पुनः जारी करें।

- संलग्न करने योग्य साक्ष्य: नया PSW, संशोधित ड्राइंग, अद्यतन लॉग।

-

अपूर्ण या पुराने MSA सारांश

- लक्षण: गेज R&R की कमी, पूर्वाग्रह/रैखिकता अध्ययन का अभाव, समाप्त मान्यकरण प्रमाणपत्र।

- मूल कारण: MSA अद्यतन को नजरअंदाज करना, पुराने मापन डेटा का उपयोग करना।

- सुधारात्मक कार्रवाई: वर्तमान उपकरणों और ऑपरेटरों का उपयोग करके MSA अध्ययन फिर से करें; मान्यकरण रिकॉर्ड अद्यतन करें।

- संलग्न करने के लिए साक्ष्य: नया MSA सारांश, मान्यकरण प्रमाणपत्र, ऑपरेटर प्रशिक्षण लॉग।

-

क्षमता सारांश में व्याख्या लापता है

- लक्षण: व्याख्या के बिना Cp/Cpk मान दर्ज किए गए, यह स्पष्ट नहीं है कि परिणाम PPAP आवश्यकताओं को पूरा करते हैं या नहीं।

- मूल कारण: संदर्भ या स्वीकृति मानदंड के बिना डेटा प्रस्तुत किया गया।

- सुधारात्मक कार्रवाई: सारांश व्याख्या जोड़ें (उदाहरण के लिए, “प्रक्रिया ग्राहक के न्यूनतम Cpk 1.33 को पूरा करती है”); स्वीकृति मानकों का संदर्भ दें।

- संलग्न करने के लिए साक्ष्य: स्पष्ट टिप्पणियों के साथ अद्यतन क्षमता अध्ययन।

-

नियंत्रण योजना PFMEA से जुड़ी नहीं है

- लक्षण: नियंत्रण योजना में PFMEA में दर्ज जाँचों का उल्लेख नहीं है; विशेष विशेषताएँ लापता हैं।

- मूल कारण: दस्तावेज़ अलग-थलग तरीके से तैयार किए गए; संपूर्ण समीक्षा का अभाव।

- सुधारात्मक कार्रवाई: PFMEA और नियंत्रण योजना के संरेखण के लिए पार-जाँच करें; सभी जोखिमों और नियंत्रणों को दर्शाने के लिए दोनों को अद्यतन करें।

- संलग्न करने के लिए साक्ष्य: संशोधित नियंत्रण योजना, अद्यतन PFMEA, ट्रेसेबिलिटी मैट्रिक्स।

-

लापता या अपूर्ण भाग मंजूरी दस्तावेज़

- लक्षण: PSW का अभाव, हस्ताक्षर रहित प्रपत्र, या खरीदार द्वारा आवश्यक संलग्नक लापता हैं।

- मूल कारण: प्रस्तुति तत्वों को नजरअंदाज करना, ग्राहक-विशिष्ट आवश्यकताओं का अस्पष्ट होना।

- सुधारात्मक कार्रवाई: ग्राहक चेकलिस्ट की समीक्षा करें, सुनिश्चित करें कि सभी पीपीएपी दस्तावेज़ उपस्थित और हस्ताक्षरित है।

- संलग्न करने के लिए साक्ष्य: पूर्ण और हस्ताक्षरित PSW, समर्थक दस्तावेज।

खरीदार की टिप्पणियों के उत्तर के लिए टेम्पलेट भाषा

क्या आपको खरीदार द्वारा PPAP अस्वीकृति के लिए पेशेवर ढंग से प्रतिक्रिया देने का तरीका नहीं पता? प्रमाणन प्रक्रिया को आगे बढ़ाए रखने और विश्वसनीयता बनाए रखने के लिए इन टेम्पलेट्स का उपयोग करें:

- हमने PFMEA क्रिया 4 को दर्शाने के लिए नियंत्रण योजना (कंट्रोल प्लान) में संशोधन किया है; संलग्न संस्करण 3 देखें।

- mSA सारांश को वर्तमान कैलिब्रेशन डेटा और ऑपरेटर रिकॉर्ड्स के साथ संशोधित किया गया है।

- क्षमता अध्ययन में अब ग्राहक स्वीकृति मानदंड के अनुसार व्याख्या शामिल है; कृपया संलग्न रिपोर्ट देखें।

- सभी दस्तावेजों को ड्राइंग संशोधन L4/d के अनुसार समायोजित कर दिया गया है; अद्यतन PSW और आयामीय परिणाम संलग्न हैं।

- भाग स्वीकृति दस्तावेज़ (PSW) अब आवश्यकतानुसार पूर्ण और हस्ताक्षरित है।

सर्वोत्तम प्रथा: हमेशा प्रत्येक सुधारात्मक क्रिया के लिए विशिष्ट दस्तावेज़ नाम, संशोधन स्तरों का संदर्भ दें और स्पष्ट प्रमाण संलग्न करें। इससे आपकी PPAP स्वीकृति प्रक्रिया में विश्वास और लेखा-परीक्षण योग्यता बनती है।

पुनः प्रस्तुति दस्तावेज़ चेकलिस्ट और परिवर्तन का ट्रेस करने योग्यता

पुनः प्रस्तुत करने से पहले, यह सुनिश्चित करने के लिए इस त्वरित चेकलिस्ट का उपयोग करें कि आपके ppap तत्व पूर्ण और ट्रेस करने योग्य हैं। कल्पना करें कि आप खरीदार हैं—क्या आप हर आवश्यकता का संदर्भ देकर जाँच कर पाएंगे?

| दस्तावेज़ | संशोधन आईडी | संदर्भ स्थान | मालिक के हस्ताक्षर |

|---|---|---|---|

| PSW (भाग प्रस्तुति वारंटी) | L4/d | चित्र और नियंत्रण योजना से मेल खाता है | गुणवत्ता इंजीनियर |

| आयामी परिणाम | L4/d | बैलून चित्र, परिणाम तालिका | मेट्रोलॉजी प्रभारी |

| MSA सारांश | संशोधन 2 | कैलिब्रेशन लॉग, ऑपरेटर सूची | गुणवत्ता इंजीनियर |

| क्षमता अध्ययन | संशोधन 1 | नियंत्रण योजना, स्वीकृति मापदंड | प्रोसेस इंजीनियर |

| पीएफएमईए और नियंत्रण योजना | संशोधन 3 | जोखिम मैट्रिक्स के माध्यम से जुड़ा हुआ | उत्पादन इंजीनियर |

पुनः प्रस्तुत करने से पहले प्रत्येक दस्तावेज़ के संशोधन, संदर्भ स्थान और मंजूरी की दोबारा जाँच करें। एक सुचारु प्रक्रिया के लिए यह ट्रेसेबिलिटी आवश्यक है ppap स्वीकृति प्रक्रिया में कोई रोक न हो।

दोहराए गए मुद्दों से बचने के लिए निवारक नियंत्रण

पीपीएपी पुनः प्रस्तुति के चक्र को तोड़ना चाहते हैं? यह रहा तरीका:

- सुनिश्चित करने के लिए कि सभी पीपीएपी दस्तावेज़ीकरण अद्यतन है, एक संस्करण-नियंत्रित दस्तावेज़ प्रणाली लागू करें।

- प्रस्तुति से पहले बहु-कार्यदलीय समीक्षा का आयोजन करें—गुणवत्ता, इंजीनियरिंग और उत्पादन टीमों को संरेखित करें।

- आधिकारिक 18 PPAP तत्वों और ग्राहक-विशिष्ट आवश्यकताओं के आधार पर एक मानकीकृत चेकलिस्ट का उपयोग करें।

- पूर्ण, हस्ताक्षरित प्रलेखन के महत्व पर टीम सदस्यों को प्रशिक्षित करें। पार्ट सबमिशन वारंट क्या है पूर्ण, हस्ताक्षरित प्रलेखन के महत्व पर टीम सदस्यों को प्रशिक्षित करें।

- आंतरिक सर्वोत्तम प्रथाओं को अद्यतन करने के लिए खरीदारों से नियमित रूप से प्रतिक्रिया की समीक्षा करें।

इन निवारक कदमों का पालन करके, आप PPAP अस्वीकृति के जोखिम को कम करेंगे और मंजूरी की दिशा में अपनी प्रक्रिया को सुचारु बनाएंगे।

अगले कदम के लिए तैयार हैं? आगे आपको PPAP मंजूरी प्रक्रिया को और तेज करने के लिए व्यावहारिक खरीदार और आपूर्तिकर्ता चेकलिस्ट और बातचीत रणनीतियाँ प्रदान की जाएंगी।

सुचारु PPAP मंजूरी के लिए खरीदार और आपूर्तिकर्ता चेकलिस्ट तथा निर्णय मार्गदर्शिका

खरीदार और आपूर्तिकर्ता की जिम्मेदारियाँ तथा जांच बिंदु

नेविगेट करते समय उत्पादन भाग मंजूरी प्रक्रिया ppap , प्रत्येक चरण का स्वामित्व कौन रखता है, इस बारे में स्पष्टता आवश्यक है। कल्पना करें कि आप एक नए लॉन्च की तैयारी कर रहे हैं: दस्तावेज़ की पूर्णता की जाँच कौन करता है? प्रशिक्षणीयता की पुष्टि कौन करता है? यहाँ खरीदारों और आपूर्तिकर्ताओं के बीच जिम्मेदारियों का आमतौर पर विभाजन कैसे होता है, ऑटोमोटिव उद्योग खरीद प्रक्रिया:

| चेकपॉइंट | आपूर्तिकर्ता दायित्व | खरीदार की जिम्मेदारी |

|---|---|---|

| दस्तावेज़ की पूर्णता | सभी आवश्यक PPAP तत्वों को संकलित, समीक्षा और सबमिट करें; सुनिश्चित करें कि सभी संशोधन मिलते हैं | पूर्णता को सत्यापित करें, खरीद आदेश और ग्राहक-विशिष्ट चेकलिस्ट के साथ संगति की जाँच करें |

| ट्रेसबिलिटी | संस्करण-नियंत्रित रिकॉर्ड बनाए रखें, सभी साक्ष्यों को भाग और संशोधन से जोड़ें | प्रशिक्षणीयता का ऑडिट करें; स्पष्टीकरण या अतिरिक्त साक्ष्य के लिए अनुरोध करें यदि आवश्यकता हो |

| साक्ष्य पर्याप्तता | निर्दिष्ट के अनुसार क्षमता अध्ययन, MSA और सामग्री प्रमाण प्रदान करें | साक्ष्य की गहराई की समीक्षा करें; स्वीकृति, अस्वीकृति या शर्तों के साथ अंतरिम स्वीकृति का अनुरोध करें |

| ऑडिट ट्रेल | सभी पत्राचार, प्रस्तुतियों और स्वीकृतियों को व्यवस्थित और सुलभ रखें | स्वीकृति रिकॉर्ड, प्रतिक्रिया और स्वीकृति या अस्वीकृति के तर्क को बनाए रखें |

- टिप: दोनों पक्षों को मानकीकृत चेकलिस्ट का उपयोग करना चाहिए—आदर्श रूप से नवीनतम AIAG PPAP मैनुअल पर आधारित—प्रक्रिया को सुगम बनाने के लिए स्वीकृति प्रक्रिया और कदम छूटने से बचें।

गुणवत्ता के जोखिम के बिना स्तर में कमी के लिए वार्ता करना

क्या आपने कभी PPAP प्रस्तुति स्तर को कम करने का अनुरोध प्राप्त किया है? हो सकता है कि आप एक आपूर्तिकर्ता हों जिसका मजबूत रिकॉर्ड है, या एक खरीदार जो दक्षता की तलाश में है। महत्वपूर्ण बात यह है कि जोखिम और अनुपालन के बीच संतुलन बनाए रखें। आधिकारिक आवश्यकताओं का हर कदम पर संदर्भ लेते हुए वार्ता करने का यहां तरीका दिया गया है:

- किसी भी परिवर्तन का प्रस्ताव देने से पहले अनुबंध और ग्राहक-विशिष्ट आवश्यकताओं की समीक्षा करें कोई भी परिवर्तन प्रस्तावित करने से पहले। यदि खरीद आदेश या गुणवत्ता समझौता कोई विशिष्ट स्तर निर्धारित करता है, तो उसे प्राथमिकता दी जाएगी।

- शर्तों के साथ अंतरिम स्वीकृति का सुझाव दें उदाहरण के लिए, बढ़ी हुई नियंत्रण के साथ स्तर 2 सबमिशन, जैसे निरीक्षण की आवृत्ति में वृद्धि या प्रक्रिया के दौरान अतिरिक्त ऑडिट।

- तर्क को दस्तावेजित करें डिफ़ॉल्ट से किसी भी विचलन के लिए aiag ppap स्तर । यह ऑडिट और भविष्य के विवादों के दौरान दोनों पक्षों की रक्षा करता है।

मानक PPAP स्तरों से विचलन करते समय हमेशा अपने तर्क को दर्ज करें और ग्राहक की आधिकारिक आवश्यकताओं का संदर्भ लें। इससे उत्पाद भाग स्वीकृति प्रक्रिया में पारदर्शिता और ऑडिट की सुविधा सुनिश्चित होती है।

दर-दर (रन-एट-रेट) और सामग्री प्रमाणन के लिए निर्णय सहायता

यह तय करना कि कौन सा सबमिशन स्तर उपयोग करना है—या क्या दर-दर की आवश्यकता है—आमतौर पर लक्ष्य बदलता रहने जैसा लग सकता है। इसमें सहायता के लिए, इस परिदृश्य-आधारित मैट्रिक्स का उपयोग करें, जो सामान्य उद्योग प्रथाओं को दर्शाता है (हमेशा अपने खरीदार के मानकों के साथ पुष्टि करें):

| परिदृश्य | संभावित सबमिशन स्तर | दर-दर आमतौर पर अपेक्षित? |

|---|---|---|

| नया उपकरण या नया भाग | स्तर 3 (डिफ़ॉल्ट) | हाँ |

| आपूर्तिकर्ता परिवर्तन | स्तर 3 या 4 (मामले के आधार पर) | हां—विशेष रूप से यदि स्थान या प्रक्रिया में बदलाव हो |

| ड्राइंग संशोधन (मामूली) | स्तर 2 या 3 (जोखिम के आधार पर) | नहीं, जब तक बदलाव प्रक्रिया क्षमता को प्रभावित न करे |

| सामग्री परिवर्तन | स्तर 3 या 4 | संभवतः—यदि सामग्री प्रक्रिया या प्रदर्शन को प्रभावित करती है |

| प्रक्रिया में बदलाव (उदाहरण: नया उपकरण) | स्तर 3 या 5 (यदि महत्वपूर्ण हो) | हां, यदि प्रक्रिया स्थिरता प्रभावित होती है |

नोट: जब तक आपके ग्राहक द्वारा स्पष्ट नियम न दिए गए हों, इन्हें हमेशा सामान्य प्रथाओं के रूप में लेबल करें। फोर्ड और अन्य OEMs के लिए, रन-एट-रेट और सबमिशन स्तर पर सटीक आवश्यकताओं के लिए नवीनतम ग्राहक-विशिष्ट मैनुअल देखें।

आधिकारिक मैनुअल में प्राधिकरण नियम कहां मिलते हैं

PPAP या APQP प्रश्न का परिभाषित उत्तर खोज रहे हैं? इन संदर्भों के साथ शुरुआत करें:

- AIAG PPAP मैनुअल – मुख्य आवश्यकताएं, स्तर और दस्तावेज़ीकरण मानक

- AIAG APQP मार्गदर्शन – परियोजना नियोजन और PPAP के साथ एकीकरण

- VDA/AIAG समानीकृत सामग्री – अमेरिकी और यूरोपीय दोनों OEMs के लिए आपूर्तिकर्ताओं के लिए

- OEM पोर्टल और ग्राहक-विशिष्ट आवश्यकता दस्तावेज

प्रत्येक ऑटोमोटिव उद्योग प्रक्रिया समीक्षा के लिए इन संदर्भों को हाथ में रखें, और सबमिशन से पहले हमेशा नवीनतम संशोधनों की जांच करें।

इन चेकलिस्ट, निर्णय सहायता और वार्ता रणनीति का उपयोग करके, आप प्रक्रिया को सुव्यवस्थित करेंगे उत्पादन भाग मंजूरी प्रक्रिया ppap और महंगी प्रतिफलन को कम करेंगे। अगला, हम एक PPAP-तैयार निर्माण साझेदार में क्या खोजना चाहिए, इस पर चर्चा करेंगे ताकि आप मंजूरी को तेज कर सकें और लंबे समय तक अनुपालन बनाए रख सकें।

एक PPAP-तैयार निर्माण साझेदार का चयन करना

PPAP-सक्षम आपूर्तिकर्ता में क्या खोजना चाहिए

जब आपको दोषरहित PPAP प्रलेखन प्रस्तुत करने और मंजूरी के समय को तेज करने के लिए दबाव में होना पड़ता है, तो निर्माण साझेदार के चयन से प्रक्रिया सफल या असफल हो सकती है। क्या यह परिचित लगता है? कल्पना करें कि आप आपूर्तिकर्ताओं का मूल्यांकन कर रहे हैं—आप कैसे जानेंगे कि वे वास्तव में विनिर्माण में पीपैप ?

- PPAP प्रमाणन और अनुपालन : वैश्विक ऑटोमोटिव मानकों को पूरा करना सुनिश्चित करने के लिए IATF 16949 या ISO-प्रमाणित साझेदारों की तलाश करें।

- OEM और टियर 1 PPAP के साथ अनुभव : पूर्व अनुभव प्रस्तुतीकरण को सुचारु बनाता है और महंगी सीखने की प्रक्रिया को कम करता है।

- आंतरिक प्रक्रियाओं की विस्तृत श्रेणी : आंतरिक क्षमताएं (जैसे, स्टैम्पिंग, सीएनसी, वेल्डिंग) में वृद्धि का अर्थ है कम हस्तांतरण और बेहतर प्रत्यास्थता।

- त्वरित प्रोटोटाइपिंग क्षमता : त्वरित पुनरावृत्ति आपको पूर्ण-पैमाने पर उत्पादन से पहले डिज़ाइनों को मान्य करने और समयसीमा के जोखिम कम करने में सहायता करती है।

- मजबूत दस्तावेजीकरण प्रणाली : आधुनिक दस्तावेज़ प्रबंधन या उपयोग करने वाले आपूर्तिकर्ता ppap सॉफ्टवेयर साक्ष्य को व्यवस्थित और संशोधन-नियंत्रित रख सकते हैं।

- स्पष्ट संचार और परियोजना प्रबंधन : उन साझेदारों की तलाश करें जो पारदर्शी अपडेट और सक्रिय समस्या समाधान प्रदान करते हैं।

एक-स्टॉप निर्माण साक्ष्य को कैसे सुव्यवस्थित करता है

क्या आपने कभी कई विक्रेताओं के साथ काम किया है और दस्तावेज़ीकरण को सुसंगत रखने में संघर्ष किया है? एक-स्टॉप आपूर्तिकर्ता महत्वपूर्ण प्रक्रियाओं को एक ही छत के नीचे एकत्रित कर देते हैं, जिससे आपके पूरे में प्रत्यास्थता बनाए रखना आसान हो जाता है ऑटोमोटिव उद्योग निर्माण प्रक्रिया के विशाल पैमाने पर देखते हैं । यह दृष्टिकोण आपके PPAP सबमिशन को सीधे कैसे लाभान्वित करता है:

| आपूर्तिकर्ता क्षमता | पीपीएपी लाभ |

|---|---|

| शाओयी मेटल टेक्नोलॉजी (आईएटीएफ 16949, 15+ वर्ष, स्टैम्पिंग, कोल्ड फॉर्मिंग, सीएनसी, वेल्डिंग, त्वरित प्रोटोटाइपिंग) | एंड-टू-एंड साक्ष्य निर्माण, एकल संपर्क बिंदु, त्वरित एमएसए और क्षमता अध्ययन, इंजीनियरिंग परिवर्तनों के लिए त्वरित प्रतिक्रिया |

| आंतरिक माप विज्ञान और परीक्षण | त्वरित माप प्रणाली विश्लेषण (एमएसए), सरल गेज परिवर्तनशीलता, वास्तविक समय में समस्या समाधान |

| एकीकृत दस्तावेज़ प्रबंधन / पीपीएपी सॉफ्टवेयर | स्वचालित संस्करण नियंत्रण, ऑडिट ट्रेल्स और संवेदनशील दस्तावेज़ों की सुरक्षित साझाकरण |

| ओइम और टियर 1 के साथ सिद्ध रिकॉर्ड | ग्राहक-विशिष्ट आवश्यकताओं के प्रति परिचितता, अस्वीकृति का कम जोखिम |

एक ऐसे साझेदार का चयन करके जिसकी एकीकृत क्षमताएं हों और मजबूत PPAP सॉफ्टवेयर हो, आप लापता या गलत दस्तावेजों के जोखिम को कम कर सकते हैं, जिससे आपकी मंजूरी प्रक्रिया काफी अधिक कुशल हो जाएगी।

PPAP समयसीमा के जोखिम को कम करने के लिए त्वरित प्रोटोटाइपिंग

जब किसी उत्पाद के उन्नत चरण में डिज़ाइन में बदलाव आपकी समयसीमा के लिए खतरा बन जाता है, तो त्वरित प्रोटोटाइपिंग एक जीवनरक्षक साबित हो सकती है। केवल कुछ दिनों में, हफ्तों के बजाय, एक नए भाग के डिज़ाइन को मान्य करने की कल्पना करें—यह वह प्रतिस्पर्धी बढ़त है जो आधुनिक आपूर्तिकर्ता, जैसे शाओयी मेटल टेक्नोलॉजी, लाते हैं विनिर्माण में पीपीएपी क्या है । सात दिन के भीतर प्रोटोटाइप तैयार करने की क्षमता के साथ, आप बड़े पैमाने पर उत्पादन में जाने से पहले प्रक्रिया नियंत्रण का परीक्षण, सुधार और अंतिम रूप दे सकते हैं। यह लचीलापन विशेष रूप से मूल्यवान है जब ग्राहक की आवश्यकताओं में बदलाव आता है या जब प्रारंभिक नमूनों को विशिष्टताओं के अनुरूप लाने के लिए त्वरित समायोजन की आवश्यकता होती है।

लगातार मंजूरी के लिए सभी तत्वों को एक साथ रखना

तो, दीर्घकालिक PPAP सफलता के लिए आप इन मापदंडों को कैसे एक साथ जोड़ेंगे? अपने अगले निर्माण साझेदार का चयन करते समय इस त्वरित मूल्यांकन चेकलिस्ट का उपयोग करें:

- क्या आपूर्तिकर्ता के पास वैध IATF 16949 या समकक्ष PPAP प्रमाणन है?

- क्या वे OEM/टियर 1 PPAP मंजूरी के लिए संदर्भ या केस अध्ययन प्रदान कर सकते हैं?

- क्या वे हस्तांतरण और दस्तावेज़ीकरण अंतराल को कम करने के लिए एक-स्टॉप सेवाएं प्रदान करते हैं?

- वे प्रोटोटाइप और इंजीनियरिंग परिवर्तनों को कितनी तेज़ी से पूरा कर सकते हैं?

- ट्रेसेबिलिटी सुनिश्चित करने के लिए वे कौन-से PPAP सॉफ्टवेयर या दस्तावेज़ प्रणाली का उपयोग करते हैं?

- क्या उनके संचार और परियोजना प्रबंधन अभ्यास पारदर्शी और सक्रिय हैं?

उदाहरण के लिए, शाओयी मेटल तकनीक iATF 16949 प्रमाणन, 15 वर्ष से अधिक का अनुभव और स्टैम्पिंग, ठंडे आकार देने, सीएनसी मशीनिंग और वेल्डिंग के लिए सिंगल-सोर्स समाधान प्रदान करता है। उनकी त्वरित प्रोटोटाइपिंग और परिपक्व दस्तावेज़ीकरण प्रणाली OEM और टियर 1 को सख्त अनुपालन बनाए रखते हुए PPAP मंजूरी चक्र को तेज करने में मदद करती है। फिर भी, हमेशा अपनी ग्राहक-विशिष्ट आवश्यकताओं और गुणवत्ता मानकों के खिलाफ अपने सहयोगी के फिट को सत्यापित करें।

आज की मांग वाली ऑटोमोटिव आपूर्ति श्रृंखलाओं में स्वीकृतियों को सुव्यवस्थित करने और अनुपालन बनाए रखने का सबसे तेज़ तरीका उचित प्रमाणन, अनुभव और एकीकृत प्रणालियों के साथ एक PPAP-तैयार साझेदार का चयन करना है।

इन दिशानिर्देशों का पालन करके और वन-स्टॉप निर्माण तथा आधुनिक PPAP सॉफ्टवेयर दोनों का उपयोग करके, आप अपनी टीम को चिकने लॉन्च और कम आश्चर्य के लिए तैयार करेंगे—चाहे आपकी अगली परियोजना कितनी भी जटिल क्यों न हो।

PPAP निर्माण से संबंधित अक्सर पूछे जाने वाले प्रश्न

1. पीपीएपी के 5 स्तर क्या हैं?

PPAP के पांच स्तर होते हैं, जो स्तर 1 से शुरू होते हैं, जिसमें केवल पार्ट सबमिशन वारंट (PSW) की आवश्यकता होती है, से लेकर स्तर 5 तक, जिसमें सभी दस्तावेज़ और ग्राहक द्वारा स्थल पर समीक्षा शामिल होती है। प्रत्येक स्तर भाग के जोखिम और जटिलता के अनुरूप होता है और ग्राहक की आवश्यकताओं के आधार पर निर्धारित किया जाता है। अधिकांश ऑटोमोटिव आपूर्तिकर्ता सामान्यतः स्तर 3 का अनुसरण करते हैं, जिसमें स्वीकृति के लिए पूर्ण साक्ष्य पैकेज की आवश्यकता होती है।

2. एक सामान्य PPAP सबमिशन में कौन-से दस्तावेज़ शामिल होते हैं?

एक मानक PPAP सबमिशन में PSW, डिज़ाइन रिकॉर्ड, DFMEA, PFMEA, नियंत्रण योजनाएँ, आयामी परिणाम, सामग्री प्रमाणपत्र, MSA सारांश और क्षमता अध्ययन जैसे अप कर 18 तत्व शामिल हो सकते हैं। आवश्यक दस्तावेजों की सटीक सूची सबमिशन स्तर और विशिष्ट ग्राहक आवश्यकताओं पर निर्भर करती है।

3. PPAP का प्रथम लेख निरीक्षण (FAI) से क्या अंतर है?

PPAP स्थिर और निरंतर गुणवत्ता सुनिश्चित करने के लिए पूरी उत्पादन प्रक्रिया को मान्य करता है, जबकि प्रथम आइटम निरीक्षण (FAI) पहले भाग या नमूने के डिज़ाइन विनिर्देशों के अनुरूप होने की पुष्टि पर केंद्रित होता है। PPAP अधिक व्यापक है और अक्सर इस बात के प्रमाण की आवश्यकता होती है कि प्रक्रिया समय के साथ अनुरूप भागों का विश्वसनीय ढंग से उत्पादन कर सकती है, न कि केवल एक नमूने का।

4. एक नया PPAP सबमिशन कब आवश्यक होता है?

नए भाग लॉन्च, महत्वपूर्ण डिज़ाइन या प्रक्रिया परिवर्तन, टूलिंग स्थानांतरण, सामग्री में परिवर्तन, या ग्राहक द्वारा निर्दिष्ट किसी भी परिवर्तन के लिए आमतौर पर एक नया PPAP सबमिशन आवश्यक होता है। फिट, फॉर्म या फंक्शन को प्रभावित कर सकने वाले किसी भी परिवर्तन से पुनः सबमिशन की आवश्यकता हो सकती है।

5. PPAP-तैयार विनिर्माण भागीदार में मुझे क्या खोजना चाहिए?

उन भागीदारों का चयन करें जिनके पास IATF 16949 प्रमाणन हो, OEM और टियर 1 मंजूरी के साथ साबित अनुभव हो, आंतरिक प्रक्रियाओं की विस्तृत श्रृंखला हो, त्वरित प्रोटोटाइपिंग क्षमता हो और मजबूत दस्तावेजीकरण प्रणाली या PPAP सॉफ्टवेयर हो। उदाहरण के लिए, शाओयी मेटल टेक्नोलॉजी एंड-टू-एंड सेवाएं और त्वरित प्रोटोटाइपिंग प्रदान करती है जो PPAP मंजूरी को सुचारु रूप से करने में मदद करती है।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —