उदाहरण सहित PPAP दस्तावेज़: PFMEA, नियंत्रण योजना, भरा हुआ PSW

उदाहरण सहित PPAP दस्तावेज़: PFMEA, नियंत्रण योजना, भरा हुआ PSW

उदाहरण के साथ ppap दस्तावेज़

जब आप सुनते हैं “ उदाहरण के साथ ppap दस्तावेज़ ,” क्या आपके मन में तकनीकी फॉर्म के ढेर लग जाते हैं, या यह जानने की इच्छा होती है कि ये दस्तावेज़ वास्तव में महंगी उत्पादन समस्याओं से बचने में आपकी कैसे सहायता करते हैं? यदि आप एक आपूर्तिकर्ता, खरीददार या गुणवत्ता प्रबंधक हैं और पीपीएपी क्या है और इन दस्तावेज़ों का महत्व क्यों है, इस बारे में स्पष्टता चाहते हैं, तो आप सही जगह पर हैं। इस गाइड में पीपीएपी के अर्थ, उद्देश्य और संरचना को व्यावहारिक उदाहरणों और चरणबद्ध तरीके से समझाया गया है, ताकि आप आत्मविश्वास के साथ अनुपालन योग्य सबमिशन तैयार कर सकें।

विनिर्माण में ppap का अर्थ

पीपीएपी का अर्थ है प्रोडक्शन पार्ट अप्रूवल प्रोसेस। यह एक मानकीकृत विधि है, जिसे ऑटोमोटिव इंडस्ट्री एक्शन ग्रुप (AIAG) द्वारा स्थापित किया गया है, जिसका उपयोग निर्माता आपूर्तिकर्ता के पुर्जों और प्रक्रियाओं द्वारा ग्राहक आवश्यकताओं को लगातार पूरा करने का प्रदर्शन करने के लिए करते हैं। जबकि पीपीएपी की जड़ें ऑटोमोटिव आपूर्ति श्रृंखलाओं में हैं, इसका उपयोग अब एयरोस्पेस, मेडिकल डिवाइस और अन्य क्षेत्रों में भी व्यापक रूप से किया जाता है जहां उच्च विश्वसनीयता की आवश्यकता होती है।

तो, सरल शब्दों में PPAP क्या है? इसे एक साक्ष्य पैकेज के रूप में सोचें—दस्तावेज़ों का एक समूह जो यह साबित करता है कि आपका उत्पादन भाग डिज़ाइन उद्देश्य के अनुरूप है और पैमाने पर विश्वसनीय ढंग से दोहराया जा सकता है। ये दस्तावेज़ केवल एक बॉक्स की जाँच नहीं करते; वे आपूर्तिकर्ताओं और खरीदारों के बीच गुणवत्ता आश्वासन की रीढ़ बन जाते हैं।

PPAP दस्तावेज़ लॉन्च जोखिम को क्यों कम करते हैं

कल्पना कीजिए कि आप एक नए उत्पाद को लॉन्च करते हैं और हजारों इकाइयों के बाद पता चलता है कि एक महत्वपूर्ण भाग विनिर्देश को पूरा नहीं करता। महंगा लगता है? ठीक यही वह चीज है जिसे PPAP रोकने के लिए बनाया गया है। बड़े पैमाने पर उत्पादन से पहले आपूर्तिकर्ताओं से भाग और प्रक्रिया दोनों को मान्य करने की आवश्यकता के माध्यम से, PPAP दोष, वापसी और प्रतिष्ठा के नुकसान के जोखिम को कम कर देता है। यह OEMs और आपूर्तिकर्ताओं के बीच विश्वास भी बनाता है, क्योंकि सभी एक ही सत्यापित आवश्यकताओं के सेट के अनुसार काम कर रहे होते हैं।

- ट्रेसबिलिटी – प्रत्येक PPAP दस्तावेज़ डिज़ाइन, सामग्री और प्रक्रिया डेटा को मूल आवश्यकता से जोड़ता है, जिससे समस्याओं को ट्रैक करना आसान हो जाता है।

- जोखिम नियंत्रण – पीएफएमईए (प्रक्रिया विफलता मोड और प्रभाव विश्लेषण) और नियंत्रण योजनाओं जैसे उपकरण आपके ग्राहक तक पहुँचने से पहले संभावित विफलताओं की पहचान और उन्हें कम करने में मदद करते हैं।

- ग्राहकों की विश्वास – एक पूर्ण और सटीक पीपीएपी प्रस्तुति खरीदारों को संकेत देती है कि आप हर बार सुसंगत, अनुपालन वाले भाग प्रदान कर सकते हैं।

- नियामक अनुपालन – पीपीएपी आईएटीएफ 16949 जैसे गुणवत्ता मानकों के साथ संरेखित होता है, जिससे यह सुनिश्चित होता है कि आपकी प्रलेखन उद्योग की अपेक्षाओं को पूरा करता है।

एक आम पीपीएपी पैकेज में क्या शामिल होता है

हालांकि आवश्यकताएं ग्राहक के अनुसार भिन्न हो सकती हैं, एआईएजी पीपीएपी मैनुअल द्वारा निर्देशित एक मानक पीपीएपी पैकेज में दस्तावेजों और रिकॉर्ड की एक श्रृंखला शामिल होती है। यहाँ वही है जो आपको आमतौर पर मिलता है:

- भाग प्रस्तुत करने का आदेश (PSW)

- डिजाइन रिकॉर्ड (चित्र, विनिर्देश)

- इंजीनियरिंग परिवर्तन प्रलेखन (यदि लागू हो)

- डीएफएमईए और पीएफएमईए (विफलता मोड विश्लेषण)

- प्रक्रिया प्रवाह आरेख

- नियंत्रण योजनाएं

- माप प्रणाली विश्लेषण (एमएसए)

- आयामी परिणाम

- सामग्री और प्रदर्शन परीक्षण परिणाम

- प्रारंभिक प्रक्रिया अध्ययन (क्षमता डेटा)

- योग्यता प्राप्त प्रयोगशाला प्रलेखन

- दृश्य स्वीकृति प्रतिवेदन (यदि आवश्यक हो)

- नमूना भाग और मास्टर नमूने

- जाँच उपकरण और प्रमाणीकरण रिकॉर्ड

- ग्राहक-विशिष्ट आवश्यकताएं

इनमें से प्रत्येक दस्तावेज़ का एक विशिष्ट उद्देश्य होता है: कुछ यह साबित करते हैं कि भाग डिज़ाइन के अनुरूप है, कुछ यह दर्शाते हैं कि प्रक्रिया स्थिर और क्षमतायुक्त है, और कुछ यह पुष्टि करते हैं कि सभी आवश्यक परीक्षण पास हो चुके हैं। न्यूनतम CpK मान या नमूना आकार जैसे विस्तृत संख्यात्मक दस्तावेज़ आपके ग्राहक की आवश्यकताओं या AIAG PPAP मैनुअल से लिए जाने चाहिए, क्योंकि ये उद्योग और अनुप्रयोग के अनुसार भिन्न हो सकते हैं।

मुख्य बात: PPAP आपकी डिज़ाइन इच्छा को उत्पादन की वास्तविकता से जोड़ता है, जिससे यह साबित होता है कि आपके भाग हर बार ग्राहक की अपेक्षाओं को पूरा करेंगे।

इस लेख के सम्पूर्ण दौरान, आपको उदाहरण स्पष्टीकरण और टेम्पलेट्स के साथ PPAP दस्तावेज़ दिखाई देंगे, ताकि आप अपनी अगली प्रस्तुति को स्पष्टता और आत्मविश्वास के साथ कर सकें। यह देखने के लिए तैयार हैं कि प्रत्येक तत्व कैसे एक साथ फिट बैठते हैं? आइए विवरण में और गहराई से जाएं।

PPAP तत्व और दस्तावेज़ीकरण प्रवाह

क्या आपने कभी एक PPAP पैकेज को देखा है और सोचा है, "इन सभी दस्तावेजों को एक साथ कैसे जोड़ा जाता है?" अगर आप PPAP तत्वों में नए हैं या यह जानना चाहते हैं कि APQP प्रक्रिया में ये तत्व एक-दूसरे से कैसे जुड़ते हैं, तो आप अकेले नहीं हैं। आइए इस संरचना को समझें ताकि आप देख सकें कि प्रत्येक दस्तावेज गुणवत्ता, जोखिम नियंत्रण और परिवर्तन की ट्रेसेबिलिटी का समर्थन कैसे करता है—जिससे आपकी अगली सबमिशन बहुत स्पष्ट हो जाएगी।

18 PPAP तत्वों का संक्षिप्त अवलोकन

था उत्पादन भाग मंजूरी प्रक्रिया (PPAP) 18 मुख्य तत्वों पर आधारित है, जिनमें से प्रत्येक आपके भाग और प्रक्रिया के उत्पादन के लिए तैयार होने का प्रदर्शन करने में एक विशिष्ट उद्देश्य के लिए सेवा प्रदान करता है। यहाँ AIAG PPAP मैनुअल और उद्योग के सर्वोत्तम अभ्यासों के आधार पर इन तत्वों का एक व्यावहारिक सारांश दिया गया है:

| तत्व | उद्देश्य | मालिक | अपस्ट्रीम इनपुट | डाउनस्ट्रीम आउटपुट |

|---|---|---|---|---|

| डिज़ाइन प्रलेखन | पुष्टि करता है कि भाग डिजाइन उद्देश्य के अनुरूप है | डिज़ाइन इंजीनियर | ग्राहक ड्राइंग, PO | गुब्बारे वाला ड्राइंग, सामग्री प्रमाणपत्र |

| इंजीनियरिंग परिवर्तन दस्तावेज | मंजूरी प्राप्त परिवर्तनों का अभिलेख | इंजीनियरिंग | परिवर्तन अनुरोध | संशोधित ड्राइंग, ECN |

| ग्राहक इंजीनियरिंग अनुमोदन | ग्राहक की आवश्यकताओं को पूरा करने के लिए डिज़ाइन/प्रक्रिया की पुष्टि करता है | ग्राहक इंजीनियर | प्री-पीपीएपी नमूने | अनुमोदन सूचना |

| DFMEA | डिज़ाइन जोखिमों की पहचान करता है | डिज़ाइन टीम | डिज़ाइन इनपुट | डिज़ाइन नियंत्रण |

| प्रक्रिया प्रवाह आरेख | विनिर्माण चरणों का मानचित्रण करता है | विनिर्माण इंजीनियर | डिज़ाइन/प्रक्रिया इनपुट | PFMEA, नियंत्रण योजना |

| PFMEA | प्रक्रिया जोखिमों का आकलन करता है | प्रक्रिया टीम | प्रक्रिया प्रवाह | नियंत्रण योजना, प्रतिक्रिया योजनाएँ |

| कंट्रोल प्लान | नियंत्रण और निरीक्षण को परिभाषित करता है | गुणवत्ता/प्रक्रिया इंजीनियर | PFMEA | निरीक्षण निर्देश |

| माप प्रणाली विश्लेषण (एमएसए) | मापन की विश्वसनीयता का सत्यापन करता है | गुणवत्ता इंजीनियर | नियंत्रण योजना, गेज | MSA अध्ययन परिणाम |

| आयामी परिणाम | पुष्टि करता है कि भाग मुद्रित आरेख के अनुरूप है | गुणवत्ता/निरीक्षण | फूला हुआ ड्राइंग, MSA | आयाम रिपोर्ट |

| सामग्री/प्रदर्शन परीक्षण परिणाम | सामग्री और कार्यक्षमता को साबित करता है | प्रयोगशाला/गुणवत्ता | विशिष्टताएँ, परीक्षण योजना | परीक्षण रिपोर्टें |

| प्रारंभिक प्रक्रिया अध्ययन | प्रक्रिया क्षमता दिखाता है | गुणवत्ता इंजीनियर | नियंत्रण योजना, PFMEA | SPC चार्ट, Cp/Cpk |

| योग्य प्रयोगशाला दस्तावेज | प्रयोगशाला दक्षता सुनिश्चित करता है | गुणवत्ता/प्रयोगशाला | प्रयोगशाला प्रमाणपत्र | परीक्षण वैधता |

| उपस्थिति अनुमोदन रिपोर्ट | दृष्टि आवश्यकताओं की पुष्टि करता है | ग्राहक/गुणवत्ता | नमूना भाग | उपस्थिति स्वीकृति |

| नमूना उत्पादन भाग | उत्पादन का भौतिक प्रमाण | उत्पादन | प्रथम चलान | ग्राहक समीक्षा |

| मास्टर नमूना | भावी निर्माण के लिए संदर्भ | गुणवत्ता/ग्राहक | अनुमोदित नमूना | オपरेटर प्रशिक्षण |

| जाँच सहायता | निरीक्षण उपकरणों की सूची | गुणवत्ता/उत्पादन | उपकरण सूची, कैल प्रोग्राम | निरीक्षण में निरंतरता |

| ग्राहक विशिष्ट आवश्यकताएं | अद्वितीय आवश्यकताओं को दर्ज करता है | गुणवत्ता/बिक्री | ग्राहक दस्तावेज़ | अनुकूलित PPAP |

| भाग प्रस्तुत करने का आदेश (PSW) | प्रस्तुति का सारांश और प्रमाणीकरण करता है | गुणवत्ता प्रबंधक | अन्य सभी तत्व | अंतिम मंजूरी |

इनमें से प्रत्येक PPAP तत्व साक्ष्य की एक श्रृंखला बनाते हैं, जो प्रारंभिक डिज़ाइन से लेकर अंतिम ग्राहक स्वीकृति तक की प्रक्रिया को कवर करती है। प्रत्येक सबमिशन के लिए सभी तत्व आवश्यक नहीं होते — आवश्यकताएँ आपके ग्राहक की आवश्यकताओं और सहमत PPAP स्तर पर निर्भर करती हैं।

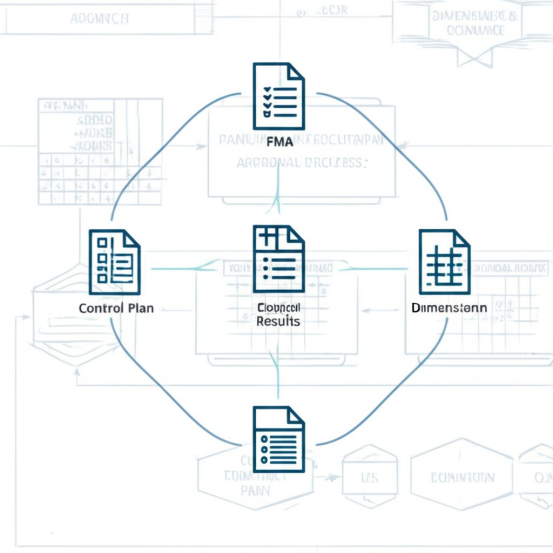

APQP कैसे PPAP साक्ष्य को समर्थन देता है

APQP प्रक्रिया (एडवांस्ड उत्पाद गुणवत्ता योजना) एक मार्गदर्शिका के रूप में कार्य करती है, जो टीमों को उत्पाद परिभाषा, जोखिम मूल्यांकन, प्रक्रिया सत्यापन और लॉन्च के माध्यम से मार्गदर्शन करती है। PPAP चेकपॉइंट है: यह साबित करता है कि APQP योजना का अनुवाद उत्पादन के लिए तैयार एक क्षमता युक्त, दस्तावेजीकृत प्रक्रिया में हुआ है। [6Sigma.us] .

- APQP के प्रारंभिक चरण डिज़ाइन रिकॉर्ड, DFMEA और प्रक्रिया प्रवाह उत्पन्न करते हैं—जो PPAP दस्तावेज़ीकरण के लिए आधार बनते हैं।

- मध्य-चरण गतिविधियाँ जैसे PFMEA और नियंत्रण योजना विकास, जोखिम नियंत्रण और प्रक्रिया स्थिरता को संचालित करते हैं, जिन्हें फिर MSA और प्रारंभिक प्रक्रिया अध्ययनों द्वारा सत्यापित किया जाता है।

- APQP के अंतिम चरण उत्पाद और प्रक्रिया सत्यापन पर केंद्रित होते हैं, जो PPAP निपटान के लिए आवश्यक परीक्षण परिणाम, नमूना भागों और PSW उत्पन्न करते हैं।

संक्षेप में, APQP एक "योजना" है; PPAP एक "प्रमाण" है।

आपके द्वारा बनाए रखे जाने वाले दस्तावेज़ों की अंतर्निर्भरता

बस सही फॉर्म रखने के बारे में नहीं है—इसका उद्देश्य यह सुनिश्चित करना है कि वे एक सुसंगत कहानी प्रस्तुत करें। उदाहरण के लिए, यदि आपका PFMEA एक संभावित प्रक्रिया जोखिम की पहचान करता है, तो आप देखेंगे कि उसी जोखिम के लिए आपके नियंत्रण योजना (कंट्रोल प्लान) में संबंधित निरीक्षण या नियंत्रण होना चाहिए। इसी तरह, आपके गुब्बारे वाले चित्र (बैलून्ड ड्राइंग) पर हर महत्वपूर्ण आयाम आपकी आयामी परिणाम रिपोर्ट में दिखाई देना चाहिए, जिसके पीछे MSA डेटा हो जो मापन की विश्वसनीयता की पुष्टि करता हो।

- प्रक्रिया प्रवाह आरेख → PFMEA → नियंत्रण योजना: प्रत्येक पिछले का विस्तार है।

- PFMEA जोखिम → नियंत्रण योजना नियंत्रण → निरीक्षण निर्देश: जोखिमों को नियंत्रित और सत्यापित किया जाता है।

- डिज़ाइन रिकॉर्ड → आयामी परिणाम → PSW: यह साबित करना कि डिज़ाइन उद्देश्य पूरा हुआ है और प्रमाणित किया गया है।

यदि कोई जोखिम PFMEA में रैंक किया गया है, तो आपको उसे नियंत्रण योजना में नियंत्रित और परिणामों में सत्यापित देखना चाहिए।

इन अंतर्निर्भरताओं को बनाए रखकर, आपकी PPAP प्रलेखन सिर्फ़ बॉक्स चेक करने तक सीमित नहीं रहती—यह एक मजबूत, ट्रेस करने योग्य गुणवत्ता रिकॉर्ड तैयार करती है जो ग्राहक और लेखा परीक्षक की जांच का सामना कर सकती है। अगला, व्यावहारिक कदमों और हस्तांतरण के माध्यम से चलते हैं जो वास्तविक दुनिया की PPAP प्रक्रिया में इन सभी दस्तावेजों को एक साथ लाते हैं।

PPAP प्रक्रिया चरण दर चरण चेकलिस्ट

वास्तविक जीवन में फिट होने के लिए कैसे Ppap प्रक्रिया यदि आप पहली बार PPAP प्रक्रिया को समझने की कोशिश कर रहे हैं, या केवल यह जानना चाहते हैं कि कौन क्या और कब करता है, तो आप अकेले नहीं हैं। आइए इस प्रक्रिया को एक व्यावहारिक, भूमिका-आधारित चेकलिस्ट में तोड़ें जो आपको ग्राहक की पूछताछ से लेकर PPAP स्वीकृति तक मार्गदर्शन करे—ताकि आप अप्रत्याशित स्थितियों से बच सकें और अपनी लॉन्च को समय पर रख सकें।

एंड-टू-एंड PPAP समयरेखा

कल्पना कीजिए कि आपको एक ग्राहक से उद्धरण के लिए अनुरोध (RFQ) प्राप्त हुआ है जिसमें पूर्ण PPAP सबमिशन की आवश्यकता है। अब आगे क्या होता है? यह प्रक्रिया कुछ समन्वित चरणों में आगे बढ़ती है, जिसमें स्पष्ट मील के पत्थर और डिलीवरेबल्स शामिल होते हैं। यहाँ सामान्य PPAP प्रक्रिया का एक अवलोकन दिया गया है:

- ग्राहक आवश्यकताओं और PPAP स्तर को प्राप्त करें – बिक्री या कार्यक्रम प्रबंधन RFQ की समीक्षा करता है, ग्राहक-विशिष्ट आवश्यकताओं को स्पष्ट करता है, और आवश्यक PPAP सबमिशन स्तर की पुष्टि करता है। इससे दस्तावेज़ीकरण और नमूना भागों के लिए अपेक्षाएँ तय होती हैं।

- APQP योजना को संरेखित करें – बहु-कार्यकारी टीमें (बिक्री, इंजीनियरिंग, गुणवत्ता) परियोजना योजना को तैयार करती हैं, यह सुनिश्चित करते हुए कि उन्नत उत्पाद गुणवत्ता योजना (APQP) समय और क्षेत्र के अनुरूप हो।

- गुब्बारे वाला चित्र और मापन योजना – उत्पाद इंजीनियरिंग एक गुब्बारे वाला चित्र तैयार करती है, जिसमें मापे जाने वाले प्रत्येक अभिलक्षण की पहचान की जाती है, और गुणवत्ता आयामी सत्यापन के लिए एक मापन योजना विकसित करती है।

- DFMEA और PFMEA विकसित करें – इंजीनियरिंग और निर्माण टीमें उत्पादन से पहले जोखिमों की पहचान करने और उन्हें कम करने के लिए डिज़ाइन और प्रक्रिया विफलता मोड तथा प्रभाव विश्लेषण (DFMEA और PFMEA) करती हैं।

- नियंत्रण योजना तैयार करें – गुणवत्ता और निर्माण PFMEA के निष्कर्षों के आधार पर निरीक्षण बिंदुओं, नियंत्रणों और प्रतिक्रिया योजनाओं को परिभाषित करते हैं।

- मापन प्रणाली विश्लेषण (MSA) का संचालन करें – गुणवत्ता सुनिश्चित करती है कि सभी महत्वपूर्ण विशेषताओं के लिए मापन उपकरण सटीक और विश्वसनीय हैं।

- उत्पादन परीक्षण चलाएँ – निर्माण सामान्य उत्पादन स्थितियों के तहत एक पायलट बैच का उत्पादन करता है। आयामी, सामग्री और प्रदर्शन परिणामों के लिए डेटा एकत्र करने के लिए इस रन का उपयोग किया जाता है।

- अभिलेख एकत्रित करें – गुणवत्ता ग्राहक और PPAP स्तर द्वारा परिभाषित आवश्यक सभी दस्तावेज़: परीक्षण परिणाम, प्रमाणपत्र, प्रक्रिया अध्ययन और समर्थक साक्ष्य एकत्र करती है।

- भाग सबमिशन वारंट (PSW) पूरा करें – गुणवत्ता प्रबंधक सारांश प्रस्तुत करता है, यह प्रमाणित करते हुए कि सभी आवश्यकताओं को पूरा किया गया है और प्रक्रिया क्षमता में है।

- प्रस्तुत करें और स्वीकृति की निगरानी करें – बिक्री या कार्यक्रम प्रबंधन ग्राहक को PPAP पैकेज प्रस्तुत करता है, प्रतिक्रिया की निगरानी करता है, और आवश्यक पुनः प्रस्तुति या सुधारात्मक कार्यों का समन्वय करता है।

भूमिका की जिम्मेदारियाँ और मील के पत्थर

PPAP प्रक्रिया में प्रत्येक चरण में विशिष्ट भूमिकाएँ और स्पष्ट हस्तांतरण शामिल होते हैं। प्रवाह की कल्पना करने में आपकी सहायता के लिए यहाँ एक त्वरित संदर्भ तालिका दी गई है:

| मील का पत्थर | जिम्मेदार | इनपुट | आउटपुट |

|---|---|---|---|

| RFQ समीक्षा और PPAP स्तर निर्धारण | बिक्री / कार्यक्रम प्रबंधन | ग्राहक RFQ, विनिर्देश | PPAP चेकलिस्ट, परियोजना योजना |

| APQP नियोजन | बहु-कार्यपरक टीम | ग्राहक की मांगें | APQP समयरेखा, भूमिकाएँ |

| गुब्बारे वाला चित्र और मापन योजना | इंजीनियरिंग / गुणवत्ता | डिजाइन रिकॉर्ड | फूले हुए चित्र, मापन योजना |

| DFMEA / PFMEA | इंजीनियरिंग / निर्माण | डिज़ाइन और प्रक्रिया इनपुट | जोखिम न्यूनीकरण क्रियाएँ |

| कंट्रोल प्लान | गुणवत्ता / निर्माण | PFMEA, प्रक्रिया प्रवाह | निरीक्षण निर्देश |

| MSA | गुणवत्ता | मापन योजना, गेज | MSA परिणाम |

| उत्पादन परीक्षण चलाएँ | विनिर्माण | नियंत्रण योजना, स्वीकृत प्रक्रिया | नमूना भाग, डेटा |

| अभिलेख एकत्रित करें | गुणवत्ता | सभी दस्तावेज़ | PPAP पैकेज |

| PSW पूर्णता | गुणवत्ता प्रबंधक | सभी PPAP तत्व | हस्ताक्षरित PSW |

| सबमिशन और स्वीकृति ट्रैकिंग | बिक्री / कार्यक्रम प्रबंधन | PPAP पैकेज | स्वीकृति, प्रतिक्रिया |

पूरी प्रक्रिया में, भूमिकाओं के बीच संचार महत्वपूर्ण है। उदाहरण के लिए, यदि किसी डिज़ाइन में बीच-प्रक्रिया परिवर्तन होता है, तो इंजीनियरिंग को ड्राइंग को अद्यतन करना चाहिए, और गुणवत्ता सुनिश्चित करनी चाहिए कि PFMEA और नियंत्रण योजना नवीनतम संशोधन को दर्शाते हैं।

साक्ष्य संग्रह और तैयारी गेट

PPAP प्रक्रिया के प्रत्येक चरण में तैयारी गेट शामिल होते हैं—आवश्यक साक्ष्य पूर्ण और सटीक होने की पुष्टि करने के लिए चेकपॉइंट, इससे पहले कि आगे बढ़ा जाए। आम तौर पर तैयारी गेट में शामिल हैं:

- सभी डिज़ाइन रिकॉर्ड और परिवर्तन दस्तावेज़ समीक्षा और मंजूरी के लिए प्रस्तुत

- DFMEA, PFMEA, और नियंत्रण योजना अद्यतन और संरेखित कर दी गई है

- मापन प्रणाली की पुष्टि की गई (MSA पूर्ण)

- पायलट उत्पादन रन डेटा ग्राहक और AIAG मानकों को पूरा करता है

- सब दस्तावेज़ीकरण आंतरिक रूप से संकलित, समीक्षा और स्वीकृत कर लिया गया है, प्रस्तुति से पहले

ये गेट महंगी देरी और पुनर्कार्य को रोकने में मदद करते हैं जो समस्याओं को शुरुआत में पकड़कर ग्राहक तक पहुंचने से पहले ही सुधार करते हैं।

सुझाव: हमेशा संशोधन नियंत्रण को लॉक करें ताकि आपका ड्राइंग, PFMEA, और नियंत्रण योजना एक ही संशोधन और तारीख साझा करें। इससे ऑडिट या ग्राहक समीक्षा के दौरान पता लगाने योग्यता सुनिश्चित होती है और भ्रम से बचा जा सकता है।

इस भूमिका-आधारित PPAP प्रक्रिया का पालन करने से आपको प्रारंभिक पूछताछ से लेकर अंतिम मंजूरी तक के लिए एक स्पष्ट मार्गदर्शिका मिलती है, जिससे जोखिम कम होता है और आपके ग्राहकों के साथ विश्वास बनता है। अगला, हम अपने सबमिशन के लिए सही PPAP स्तर का चयन कैसे करें और प्रत्येक चरण पर आवश्यक दस्तावेजीकरण क्या है, इस पर चर्चा करेंगे।

PPAP स्तर की व्याख्या

क्या आपसे कभी पूछा गया है, “इस भाग के लिए आपको कौन सा PPAP स्तर चाहिए?” और फिर आपने सोचा है कि आपके दस्तावेजीकरण के कार्यभार के लिए इसका वास्तव में क्या अर्थ है? सही PPAP स्तर का चयन करना केवल एक चेकबॉक्स से अधिक है—यह आपके सबमिशन को ग्राहक की अपेक्षाओं, जोखिम और भाग की जटिलता के अनुरूप लाने के बारे में है। आइए पाँच PPAP स्तरों को समझें, स्पष्ट करें कि क्या सबमिट किया जाता है और क्या आपके पास रखा जाता है, और दिखाएँ कि ग्राहक की आवश्यकताएँ इस परिदृश्य को कैसे बदल सकती हैं।

आपको कौन सा PPAP स्तर चाहिए?

पीपीएपी प्रक्रिया में पाँच अलग-अलग सबमिशन स्तर शामिल होते हैं, जो प्रत्येक बार आपके द्वारा ग्राहक को भेजे जाने वाले दस्तावेज़ीकरण की मात्रा और फ़ाइल पर रखे जाने वाले दस्तावेज़ों को परिभाषित करते हैं। स्तर आमतौर पर आपके ग्राहक द्वारा निर्धारित किया जाता है, जो भाग के जोखिम, महत्व या उनकी आंतरिक नीतियों पर आधारित होता है। यहाँ एक त्वरित तुलना दी गई है जो आपके निर्णय में सहायता करेगी:

| स्तर | आवश्यक सबमिशन आइटम | आम उपयोग का मामला | टिप्पणियाँ |

|---|---|---|---|

| स्तर 1 | केवल पार्ट सबमिशन वारंट (PSW) | कम जोखिम वाले भाग, मानक दोहराव आदेश | आवश्यकता होने पर दृष्टि स्वीकृति प्रतिवेदन शामिल किया जा सकता है |

| स्तर 2 | PSW + उत्पाद नमूने + सीमित सहायक डेटा | सरल घटक, मामूली परिवर्तन | ग्राहक निर्धारित करता है कि कौन से सहायक दस्तावेज़ सबमिट किए जाएँ |

| स्तर 3 | PSW + उत्पाद नमूने + पूर्ण सहायक डेटा | अधिकांश ऑटोमोटिव भागों के लिए डिफ़ॉल्ट | सबसे व्यापक; ग्राहक द्वारा कुछ छूट दिए जाने तक सभी 18 तत्व शामिल हैं |

| स्तर 4 | पीएसडब्ल्यू + ग्राहक द्वारा परिभाषित अन्य आवश्यकताएँ | विशेष मामले, ग्राहक-विशिष्ट आवश्यकताएँ | अत्यधिक लचीला; ग्राहक द्वारा अनुरोधित प्रलेखन |

| स्तर 5 | PSW + उत्पाद नमूने + आपूर्तिकर्ता की साइट पर उपलब्ध पूर्ण सहायक डेटा | उच्च जोखिम, सुरक्षा-महत्वपूर्ण, या नए आपूर्तिकर्ता | ग्राहक आपकी सुविधा में लेखा-परीक्षा कर सकता है; सभी रिकॉर्ड समीक्षा के लिए तैयार होने चाहिए |

जैसा कि आप देख सकते हैं, स्तर 1 PPAP सबसे सरल है, जबकि स्तर 3 पीपैप आवश्यकताएं सबसे आम डिफ़ॉल्ट हैं—जब तक कि ग्राहक अधिक या कम नहीं मांगता। स्तर 4 पीपीएपी और स्तर 5 विशेष परिस्थितियों के लिए आरक्षित हैं या जब ग्राहक अतिरिक्त आश्वासन चाहता है।

स्तर 3 में आमतौर पर क्या शामिल होता है

PPAP सबमिशन के लिए स्तर 3 स्वर्ण मानक है। यदि आपको यकीन नहीं है कि कौन सा स्तर लागू होता है, तो यहीं से शुरुआत करें—अधिकांश OEM और टियर 1 आपूर्तिकर्ता इसे डिफ़ॉल्ट के रूप में अपेक्षित करते हैं। लेकिन स्तर 3 PPAP आवश्यकताओं के लिए आपको वास्तव में क्या सबमिट करने की आवश्यकता होती है?

- भाग प्रस्तुत करने का आदेश (PSW) – हमेशा आवश्यक

- उत्पाद नमूने – ग्राहक के मार्गदर्शन के अनुसार संख्या और चयन

- पूर्ण समर्थक डेटा – इसमें डिज़ाइन रिकॉर्ड, FMEAs, नियंत्रण योजना, MSA, परीक्षण परिणाम और अन्य सहित सभी 18 PPAP तत्व शामिल हैं

एकमात्र अपवाद मास्टर नमूना और जाँच उपकरण हैं, जो आमतौर पर आपूर्तिकर्ता के पास रखे जाते हैं, जब तक कि विशेष रूप से अनुरोध न किया गया हो। पूर्ण विभाजन के लिए, नीचे दिए गए तत्व-दर-स्तर मैट्रिक्स देखें।

स्तर 4 या 5 पर बढ़ाने का समय

कभी-कभी, आपका ग्राहक अधिक लचीलापन (स्तर 4) की आवश्यकता हो सकती है या आपकी स्थान पर सब कुछ समीक्षा करना चाह सकता है (स्तर 5)। यहाँ वे स्थितियाँ हैं जब आप इन स्तरों को देख सकते हैं:

- स्तर 4 पीपीएपी : अद्वितीय ग्राहक आवश्यकताओं या गैर-मानक भागों के लिए उपयोग किया जाता है, जहाँ केवल कुछ दस्तावेज़ या साक्ष्य की आवश्यकता होती है। ग्राहक ठीक तय करता है कि क्या प्रस्तुत करना है।

- स्तर 5 : नए आपूर्तिकर्ताओं, जटिल असेंबली या सुरक्षा-महत्वपूर्ण भागों के लिए मांगा जाता है। आपके पास सभी दस्तावेज़ीकरण और नमूने ग्राहक की स्थानीय समीक्षा के लिए तैयार रहने चाहिए—कोई अपवाद नहीं।

यदि आपको कोई बात स्पष्ट न हो, तो हमेशा अपने ग्राहक के साथ स्पष्ट कर लें। ग्राहक-विशिष्ट आवश्यकताएं मानक AIAG PPAP मैनुअल की अपेक्षाओं को ओवरराइड या अतिरिक्त रूप से जोड़ सकती हैं, इसलिए अपना पैकेज तैयार करने से पहले अपने अनुबंध या खरीद आदेश की दोबारा जांच लें।

PPAP तत्व सबमिशन मैट्रिक्स

नीचे दी गई तालिका 18 PPAP तत्वों में से प्रत्येक को पांच सबमिशन स्तरों से संबद्ध करती है, जो दर्शाती है कि आपको क्या करना है सबमिट करें (S) , संधारित करें (R) , या प्रदान करें ग्राहक द्वारा अनुरोधित (*) । इससे आप प्रत्येक स्तर पर क्या अपेक्षित है, यह त्वरित रूप से देख सकते हैं [क्वालिटी-वन सबमिशन स्तर] :

| तत्व | स्तर 1 | स्तर 2 | स्तर 3 | स्तर 4 | स्तर 5 |

|---|---|---|---|---|---|

| डिजाइन रिकॉर्ड | R | एस | एस | * | R |

| इंजीनियरिंग परिवर्तन दस्तावेज़ | R | एस | एस | * | R |

| ग्राहक इंजीनियरिंग अनुमोदन | R | R | एस | * | R |

| DFMEA | R | R | एस | * | R |

| प्रक्रिया प्रवाह आरेख | R | R | एस | * | R |

| PFMEA | R | R | एस | * | R |

| कंट्रोल प्लान | R | R | एस | * | R |

| MSA अध्ययन | R | R | एस | * | R |

| आयामी परिणाम | R | एस | एस | * | R |

| सामग्री/प्रदर्शन परीक्षण परिणाम | R | एस | एस | * | R |

| प्रारंभिक प्रक्रिया अध्ययन | R | R | एस | * | R |

| योग्यताप्राप्त प्रयोगशाला दस्तावेज़ | R | एस | एस | * | R |

| उपस्थिति अनुमोदन रिपोर्ट | एस | एस | एस | * | R |

| नमूना उत्पाद | R | एस | एस | * | R |

| मास्टर नमूना | R | R | R | * | R |

| जाँच सहायता | R | R | R | * | R |

| ग्राहक विशिष्ट आवश्यकताएं | R | R | एस | * | R |

| भाग सबमिशन वारंट | एस | एस | एस | एस | R |

S = ग्राहक को सबमिट करें; R = आपूर्तिकर्ता के पास संधारित रखें; * = ग्राहक द्वारा अनुरोधित अनुसार सबमिट करें

स्तर 3 अक्सर डिफ़ॉल्ट PPAP सबमिशन होता है, जब तक कि आपके ग्राहक द्वारा अन्यथा निर्दिष्ट न किया गया हो—शुरू करने से पहले हमेशा स्तर और आवश्यक दस्तावेजों की पुष्टि करें।

इन PPAP स्तरों को समझने से आप प्रत्येक परियोजना के लिए अपनी सबमिशन को अनुकूलित करने और अनावश्यक कार्य या लापता दस्तावेजों से बचने में सहायता मिलेगी। अगला, हम आपको प्रमुख डिलीवरेबल्स को कैसे भरना है, इसके बारे में दिखाएंगे, जिसमें आपकी सबमिशन को और अधिक सुचारु बनाने के लिए व्यावहारिक इनलाइन उदाहरण शामिल होंगे।

इनलाइन उदाहरणों के साथ प्रमुख PPAP डिलीवरेबल्स भरना

क्या आपने कभी सोचा है कि एक वास्तविक PPAP दस्तावेज़ कैसा दिखता है—बिना जार्गन, स्वामित्व वाली संख्याओं या भ्रामक फॉर्म में खोए? जब आप PPAP प्रस्तुति तैयार कर रहे होते हैं, तो व्यावहारिक, भरे हुए उदाहरण देखने से सब कुछ अलग हो जाता है। नीचे, आपको सबसे महत्वपूर्ण PPAP दस्तावेज़ों को पूरा करने के लिए चरण-दर-चरण मार्गदर्शन मिलेगा, जिसमें कॉपी-पेस्ट के लिए तैयार पार्ट सबमिशन वारंट (PSW), आयामी परिणाम तालिका का एक नमूना और यह स्पष्ट प्रदर्शन शामिल है कि आपका PFMEA नियंत्रण योजना और निरीक्षण निर्देशों से कैसे जुड़ा हुआ है। आइए इसे तोड़ें ताकि आपकी अगली प्रस्तुति सुचारू, सटीक और ऑडिट के लिए तैयार हो।

पार्ट सबमिशन वारंट के मुख्य तत्व

पार्ट सबमिशन वारंट (PSW) आपके पूरे PPAP पैकेज का सारांश और अनुमोदन है। यह आधिकारिक प्रमाणन है कि आपका भाग ग्राहक की सभी आवश्यकताओं को पूरा करता है और प्रत्येक समर्थक दस्तावेज़ पूरा है। लेकिन पार्ट सबमिशन वारंट क्या है, और आप इसे कैसे भरते हैं?

एक पीएसडब्ल्यू में भाग संख्या, संशोधन, आपूर्तिकर्ता और विनिर्माण विवरण, प्रस्तुति का कारण, अनुरोधित पीपीएपी स्तर और अनुपालन की घोषणा जैसी प्रमुख जानकारी शामिल होती है। जब तक आपके ग्राहक द्वारा अन्यथा न कहा गया हो, प्रत्येक भाग संख्या के लिए इसे पूरा करना आवश्यक है [InspectionXpert] . त्वरित शुरुआत के लिए, कई आपूर्तिकर्ता ग्राहकों या उद्योग संसाधनों द्वारा प्रदान किए गए भाग प्रस्तुति वारंट टेम्पलेट का उपयोग करते हैं।

पीएसडब्ल्यू उदाहरण (अपने डेटा के साथ कॉपी करें और अनुकूलित करें):

भाग का नामः स्टील ब्रैकेट

PART NUMBER: [ग्राहक पीएन]

संशोधन: [X]

आपूर्तिकर्ता का नाम: [आपकी कंपनी]

सबमिशन का कारण: प्रारंभिक प्रस्तुति

अनुरोधित सबमिशन स्तर: स्तर 3

परिणामों का सारांश: आयामी/सामग्री/प्रदर्शन – स्वीकार्य

अधिकृत हस्ताक्षर: [नाम/पद]

यह PSW टेम्पलेट मुख्य बातों को कवर करता है। सुनिश्चित करें कि आप स्थानधारकों को ग्राहक-विशिष्ट मानों से बदल दें और हमेशा जाँच लें कि क्या आपके भाग के लिए एक उपस्थिति अनुमोदन रिपोर्ट आवश्यक है। PSW अंतिम चरण है—आपकी पुष्टि कि PPAP दस्तावेज़ पैकेज में सब कुछ सटीक और पूर्ण है।

आयामी परिणाम प्रविष्टि संरचना

आयामी परिणाम वह जगह है जहाँ आप साबित करते हैं कि आपका भाग ड्राइंग के अनुरूप है। कल्पना करें कि आपने अपने भाग के चित्र को गुब्बारे के साथ चिह्नित किया है—प्रत्येक क्रमांकित विशेषता को मापा जाता है और दस्तावेज़ीकृत किया जाता है। परिणामों को आमतौर पर एक स्प्रेडशीट या फॉर्म में दर्ज किया जाता है, जिसमें गुब्बारे वाले आईडी, आवश्यकताओं और पास/फेल की स्थिति का संदर्भ दिया जाता है। उद्योग के सर्वोत्तम अभ्यासों के अनुसार, आप अक्सर पहले उत्पादन बैच से कुछ निश्चित संख्या में भागों को मापेंगे (6 एक सामान्य डिफ़ॉल्ट है, लेकिन हमेशा अपने ग्राहक के साथ पुष्टि करें)।

| चार आईडी | आवश्यकता | विधि | परिणाम | स्थिति | संदर्भ दस्तावेज़ |

|---|---|---|---|---|---|

| 1 | व्यास Ø10.00 ±0.10 | कैलिपर | विनिर्देश के भीतर | पास | गुब्बारे वाला चित्र |

| 2 | लंबाई 50.0 ±0.2 | माइक्रोमीटर | विनिर्देश के भीतर | पास | गुब्बारे वाला चित्र |

| 3 | छेद की स्थिति ±0.05 | CMM | विनिर्देश के भीतर | पास | गुब्बारे वाला चित्र |

यह तालिका संरचना लेखा परीक्षकों और ग्राहकों के लिए चित्र से लेकर मापे गए परिणामों तक प्रत्येक विशेषता का ट्रेस करना आसान बनाती है। यदि आपके ग्राहक अधिक या कम नमूनों की आवश्यकता होती है, तो अपने आयामी परिणामों को उसी के अनुसार समायोजित करें। अपने गुब्बारेदार चित्र का संदर्भ अवश्य दें और सभी आवश्यक विशेषताओं को शामिल करें।

PFMEA से नियंत्रण योजना मैपिंग

यहाँ जोखिम नियंत्रण वास्तविकता बन जाता है। आपका PFMEA (प्रक्रिया विफलता मोड और प्रभाव विश्लेषण) आपकी प्रक्रिया में संभावित विफलता मोड की पहचान करता है—इसे एक भविष्यवाणी जोखिम मानचित्र के रूप में सोचें। नियंत्रण योजना फिर इन जोखिमों का अनुवाद विशिष्ट नियंत्रणों, निरीक्षणों और कार्यशाला में प्रतिक्रिया योजनाओं में करती है। मजबूत गुणवत्ता और ट्रेसेबिलिटी के लिए यह संबंध अत्यंत महत्वपूर्ण है [F7i.ai] .

| प्रक्रिया चरण | PFMEA विफलता मोड | रोकथाम/जांच नियंत्रण | मापन विधि | नमूनाकरण की आवृत्ति | प्रतिक्रिया योजना |

|---|---|---|---|---|---|

| बोरिंग होल | होल का स्थान गलत है | ड्रिल फिक्सचर, ऑपरेटर प्रशिक्षण | CMM | पहला भाग, फिर हर 10वां | रुकें, जांच करें, फिक्सचर को सही करें |

| अंतिम जांच | सतह दोष | दृश्य निरीक्षण, कार्यस्थल साफ करें | दृश्य | 100% | भाग को रोकें, पर्यवेक्षक को सूचित करें |

ध्यान दें कि प्रत्येक PFMEA द्वारा पहचाने गए जोखिम को नियंत्रण योजना में सीधे कैसे नियंत्रित और जांचा जाता है—और निरीक्षण विधि और आवृत्ति को कैसे स्पष्ट रूप से परिभाषित किया जाता है। यह मैपिंग PPAP दस्तावेज़ की मुख्य रीढ़ है। यदि आपके ग्राहक की आवश्यकताओं में कुछ नियंत्रण या आवृत्तियाँ निर्दिष्ट हैं, तो अपनी योजना को उसके अनुरूप अद्यतन करें।

मजबूत PPAP दस्तावेज़ीकरण जोखिम (PFMEA) से नियंत्रण (नियंत्रण योजना) तक और फिर सत्यापन (आयामी परिणाम) तक स्पष्ट रेखा खींचता है—जिससे आपका सबमिशन विश्वसनीय और ऑडिट करने में आसान बन जाता है।

इन उदाहरणों का पालन करके और टेम्पलेट्स का उपयोग करके, आप पाएंगे कि आपके भाग सबमिशन वारंट PPAP, आयामी रिपोर्ट्स और जोखिम-नियंत्रण प्रलेखन को सरल और दोहराया जा सकने वाली प्रक्रिया बनाना आसान हो जाता है। अपने PSW, आयामी परिणाम और नियंत्रण मैपिंग स्पष्ट और संरेखित रखें—और आप आत्मविश्वासपूर्वक सबमिशन और मंजूरी के लिए तैयार रहेंगे। अगला, हम आपके PPAP पैकेज का समर्थन करने के लिए आवश्यक आँकड़े, MSA, क्षमता और साक्ष्य को सरल बना देंगे।

आँकड़े, MSA, क्षमता और साक्ष्य को सरल बनाया

जब आप PPAP गुणवत्ता के बारे में सोचते हैं, तो क्या 'सांख्यिकी' और 'मापन प्रणाली विश्लेषण' जैसे शब्द आपके सिर को घुमा देते हैं? आप अकेले नहीं हैं। फिर भी, इन अवधारणाओं को समझना एक विश्वसनीय, अटल PPAP सबमिशन तैयार करने का रहस्य है—एक ऐसा दस्तावेज़ जो न केवल आपके ग्राहक को संतुष्ट करता है, बल्कि आपकी प्रक्रियाओं को चिकनाई से चलाए रखने में भी मदद करता है। आइए मापन प्रणाली विश्लेषण (MSA), क्षमता के प्रमाण और नमूनाकरण रणनीतियों के मूल सिद्धांतों को समझें ताकि आप अपने अगले PPAP के लिए आत्मविश्वास के साथ काम कर सकें।

MSA कब करें और इसे कैसे पढ़ें

कल्पना करें कि आप अपने भाग पर एक महत्वपूर्ण आयाम को माप रहे हैं, लेकिन आपका कैलिपर हर बार थोड़ा अलग परिणाम देता है। आप कैसे जानेंगे कि भिन्नता का कारण भाग है या उपकरण? यहीं पर MSA की भूमिका आती है। MSA आपके मापन उपकरणों की शुद्धता और विश्वसनीयता की पुष्टि करने का एक संरचित तरीका है—उससे पहले कि आप अपने PPAP दस्तावेज़ों में कभी भी परिणाम प्रस्तुत करें।

- MSA कब करें: APQP प्रक्रिया के आरंभ में, आपके PPAP सबमिशन के लिए उत्पादन डेटा एकत्र करने से पहले।

- इसमें क्या शामिल है: गेज रीपीटेबिलिटी और रीप्रोड्यूसिबिलिटी (GR&R), विशेषता समझौता विश्लेषण, रैखिकता और स्थिरता जैसे अध्ययन।

- क्यों महत्वपूर्ण है: यदि आपकी माप प्रणाली दोषपूर्ण है, तो आप खराब पुर्जों को स्वीकार करने या अच्छे पुर्जों को अस्वीकार करने के जोखिम में हैं—जिससे बर्बादी, पुनः कार्य या यहां तक कि वापसी हो सकती है।

उद्योग के सर्वोत्तम अभ्यास के अनुसार, महत्वपूर्ण या विशेष विशेषताओं को सत्यापित करने के लिए उपयोग किए जाने वाले सभी माप उपकरणों और निरीक्षण विधियों के लिए MSA अध्ययन किए जाने चाहिए [PPAP प्रबंधक] । इस प्रक्रिया में आमतौर पर विभिन्न ऑपरेटरों द्वारा कई बार संदर्भ पुर्जों को मापना और परिणामों की शुद्धता (वास्तविक मान के कितना करीब) और परिशुद्धता (परिणामों के कितने सुसंगत) के लिए डेटा का विश्लेषण करना शामिल होता है।

-

MSA ट्रिगर्स:

- नया या संशोधित माप उपकरण

- निरीक्षण विधि या वातावरण में परिवर्तन

- संदिग्ध डेटा या नियंत्रण से बाहर प्रक्रिया संकेत

- पुनः मापन मापदंड: किसी भी महत्वपूर्ण प्रक्रिया, उपकरण या कर्मचारी परिवर्तन के बाद।

जब तक आपने अपनी मापन प्रणाली को मान्य नहीं कर लिया है, तब तक PPAP में कभी भी प्रक्रिया क्षमता का दावा न करें—अन्यथा, आपका डेटा (और आपकी मंजूरी) अस्थिर आधार पर हो सकता है।

विशेष और महत्वपूर्ण विशेषताओं के लिए क्षमता का प्रमाण

एक बार जब आप अपनी मापन प्रणाली पर भरोसा करते हैं, तो अगला कदम यह साबित करना होता है कि आपकी प्रक्रिया निर्दिष्ट सीमा के भीतर लगातार पुर्जे बना सकती है। यहीं पर क्षमता अध्ययन का महत्व आता है। लेकिन गुणवत्ता में PPAP क्या है, और क्षमता इसमें कैसे फिट बैठती है?

प्रक्रिया क्षमता एक सांख्यिकीय प्रमाण है कि आपकी प्रक्रिया डिजाइन आवश्यकताओं को पूरा करने वाले पुर्जे निर्भरता से उत्पादित कर सकती है। दो सबसे आम सूचकांक Cp (प्रक्रिया क्षमता संभावना) और Cpk (प्रक्रिया क्षमता सूचकांक) हैं:

- Cp: मापता है कि आपकी प्रक्रिया का फैलाव विनिर्देश सीमा के भीतर कितनी अच्छी तरह फिट बैठता है।

- Cpk: यह सीमाओं के भीतर आपकी प्रक्रिया के विस्तार और केंद्रीकरण दोनों का आकलन करता है।

इसे गैराज में कार खड़ी करने के समान समझें: Cp आपको बताता है कि कार फिट होने के लिए पर्याप्त संकरी है या नहीं, जबकि Cpk आपको बताता है कि कार केंद्रित भी है या नहीं—ताकि आप अंदर जाते समय किनारों से टकराएं नहीं।

-

क्षमता अध्ययन के चरण:

- एक स्थिर प्रक्रिया से डेटा एकत्र करें (रन चार्ट समतल होना चाहिए, कोई रुझान या चक्र नहीं होना चाहिए)

- एक हिस्टोग्राम बनाएं और विशिष्टता सीमाओं को ओवरले करें

- ग्राहक या AIAG सूत्रों का उपयोग करके Cp और Cpk की गणना करें

- अपने PPAP प्रारंभिक प्रक्रिया अध्ययन तत्व में परिणाम दस्तावेजीकृत करें

-

क्षमता के प्रमाण किस प्रकार स्वीकृति का समर्थन करते हैं:

- यह प्रदर्शित करके कि आपकी प्रक्रिया नियंत्रण में है और PPAP आवश्यकताओं को पूरा करती है

- दोषों और ग्राहक शिकायतों के जोखिम को कम करना

विशेष या सुरक्षा-महत्वपूर्ण विशेषताओं के लिए, आपका ग्राहक न्यूनतम Cpk मान निर्दिष्ट कर सकता है या अतिरिक्त अध्ययनों की आवश्यकता हो सकती है। इन सीमाओं के लिए हमेशा अपने ग्राहक की PPAP आवश्यकताओं या AIAG PPAP मैनुअल को देखें।

अनुमान के बिना नमूनाकरण रणनीति

आपकी क्षमता या MSA अध्ययन में आपको कितने भागों को मापना चाहिए? उत्तर आपके ग्राहक की आवश्यकताओं और विशेषता की महत्वपूर्णता पर निर्भर करता है। हालाँकि, कुछ सामान्य सिद्धांत आपका मार्गदर्शन कर सकते हैं:

- नमूना आकार प्रक्रिया भिन्नता को पकड़ने के लिए पर्याप्त बड़ा होना चाहिए—क्षमता अध्ययन के लिए अक्सर 30 टुकड़े एक सामान्य प्रारंभिक बिंदु है, जब तक कि अन्यथा निर्दिष्ट न हो।

- प्रवृत्ति या परिवर्तन का पता लगाने के लिए नमूने उत्पादन क्रम में लिए जाने चाहिए—अपने सर्वश्रेष्ठ भागों का चुनाव न करें।

- डेटा को ट्रेसएबल रखें: प्रत्येक नमूने के लिए ऑपरेटर, मशीन, विधि और मापन शर्तों को दर्ज करें।

- अलग-अलग मशीनों या सेटअप से डेटा सेट को कभी न मिलाएं; प्रत्येक प्रक्रिया धारा को अलग रखें।

प्रयोगशालाओं के बारे में दस्तावेज़ीकरण करते समय या परीक्षण परिणाम प्रस्तुत करते समय, हमेशा यह सुनिश्चित करें कि प्रयोगशाला योग्य है और प्रमाणीकरण रिकॉर्ड नवीनतम हैं। इससे आपके PPAP दस्तावेज़ीकरण की विश्वसनीयता सुनिश्चित होती है और आपके ग्राहक को आश्वासन मिलता है कि आपके डेटा पर भरोसा किया जा सकता है।

- MSA ट्रिगर्स: नया उपकरण, विधि में बदलाव, या संदिग्ध परिणाम

- क्षमता पूर्वशर्तें: स्थिर प्रक्रिया, सत्यापित माप प्रणाली

- पुनः मापन: बदलाव के बाद या नियंत्रण से बाहर के संकेतों के बाद

दर-अनुसार चलाएँ और उत्पादन के क्रम के प्रमाण

अंत में, PPAP गुणवत्ता स्थिर डेटा से आगे बढ़ती है। दर-अनुसार चलाने के प्रमाण—पूर्ण गति से उत्पादन चलाते समय डेटा एकत्र करना—दर्शाता है कि आपकी प्रक्रिया आवश्यक मात्रा तक पहुँच सकती है बिना गुणवत्ता के निर्माण के। उत्पादन के क्रम में डेटा (भागों के बनने के क्रम में परिणाम दर्ज करना) बड़ी समस्याओं में बदलने से पहले रुझानों या मुद्दों को पहचानने में मदद करता है। जब संदेह हो, तो अपने ग्राहक से पूछें कि वे दर-अनुसार चलाने के किस प्रकार के प्रमाण की अपेक्षा करते हैं, और अपने डेटा को स्पष्ट, समय-क्रमबद्ध प्रारूप में प्रस्तुत करें।

आँकड़ों को सरल बनाकर, विश्वसनीय मापन, स्थिर प्रक्रिया व्यवहार और पारदर्शी साक्ष्य पर ध्यान केंद्रित करके, आप सबसे कठोर PPAP आवश्यकताओं को भी पूरा कर पाएंगे—और गुणवत्ता के लिए एक ऐसी प्रतिष्ठा बना पाएंगे जो दीर्घकालिक हो। अगले चरण में, हम इन सिद्धांतों को गैर-ऑटोमोटिव या मिश्रित मानक उद्योगों के लिए कैसे अनुकूलित करें, इस पर विचार करेंगे।

गैर-ऑटोमोटिव भागों के लिए PPAP प्रलेखन का अनुकूलन

क्या आपने कभी सोचा है कि PPAP ऑटोमोटिव प्रलेखन की कठोर संरचना आपको एयरोस्पेस, इलेक्ट्रॉनिक्स या अन्य उच्च-विश्वसनीयता वाले क्षेत्रों में मदद कर सकती है? जब आप पारंपरिक ऑटोमोटिव आपूर्ति श्रृंखला के बाहर काम कर रहे हों, तो आप यह सवाल पूछ सकते हैं: "कारों के अलावा निर्माण में PPAP क्या है?" या "जब मेरा ग्राहक PPAP-शैली के पैकेज का अनुरोध करे, तो मैं समकक्ष साक्ष्य कैसे प्रस्तुत करूँ?" आइए इसे उद्योगों के बीच की खाई को पाटने वाले व्यावहारिक मार्गदर्शन और उदाहरणों के साथ सरल बनाएं।

ऑटोमोटिव के बाहर PPAP सोच का अनुकूलन

कल्पना कीजिए कि आप एयरोस्पेस ब्रैकेट, मेडिकल सेंसर या जटिल इलेक्ट्रॉनिक असेंबली के निर्माण करते हैं। आपके ग्राहक गुणवत्ता का प्रमाण चाहते हैं, लेकिन औपचारिक PPAP प्रक्रिया अनुबंधात्मक आवश्यकता नहीं हो सकती है। फिर भी, PPAP के पीछे के सिद्धांत—ट्रेसएबिलिटी, जोखिम नियंत्रण, और दस्तावेजीकृत प्रक्रिया क्षमता—इन क्षेत्रों में उतने ही मूल्यवान हैं। वास्तव में, कई गैर-स्वचालित उद्योग चुपचाप PPAP और APQP अवधारणाओं को अपनी गुणवत्ता प्रबंधन प्रणाली को मजबूत करने के लिए अपना लिया या अनुकूलित कर लिया है। [Elsmar फोरम] .

- फॉर्म नहीं, बल्कि उद्देश्य उधार लें: यदि आपका ग्राहक PPAP के लिए कहता है, तो स्पष्ट, साक्ष्य-आधारित दस्तावेजीकरण प्रदान करने पर ध्यान केंद्रित करें—भले ही आप टेम्पलेट के नाम बदल दें या उन्हें अनुकूलित कर दें।

- जोखिम विश्लेषण सर्वव्यापी है: PFMEA (प्रक्रिया विफलता मोड और प्रभाव विश्लेषण) जैसे उपकरण एयरोस्पेस, मेडिकल और इलेक्ट्रॉनिक्स में सक्रिय रूप से जोखिमों की पहचान करने और उन्हें कम करने के लिए व्यापक रूप से उपयोग किए जाते हैं।

- प्रक्रिया सत्यापन हर जगह महत्वपूर्ण है: यदि आप औपचारिक पीएसडब्ल्यू जमा नहीं करते हैं, तो भी प्रक्रिया नियंत्रण और मापन की विश्वसनीयता को दर्शाने से ग्राहक के विश्वास में वृद्धि होती है और लॉन्च जोखिम कम होता है।

संक्षेप में, आपको अपने दस्तावेज़ीकरण में ऑटोमोटिव शब्दावली को जबरन नहीं डालना चाहिए। इसके बजाय, यह दिखाएं कि आपके गुणवत्ता रिकॉर्ड उसी उद्देश्य को कैसे पूरा करते हैं—यह साक्ष्य कि आपका भाग लगातार आवश्यकताओं को पूरा करेगा, ट्रेस करने योग्य नियंत्रण और परीक्षण की गई प्रक्रियाओं के साथ।

इलेक्ट्रॉनिक्स और मिश्रित मानकों के लिए साक्ष्य विकल्प

इलेक्ट्रॉनिक्स निर्माण में काम करते समय, आपको अक्सर एफएआई (फर्स्ट आर्टिकल इंस्पेक्शन) और पीपीएपी-शैली के साक्ष्य के लिए अनुरोध दोनों मिलेंगे। हालाँकि विवरण अलग हैं, लेकिन मूलभूत लक्ष्य समान हैं: डिज़ाइन की पुष्टि करना, प्रक्रिया क्षमता को साबित करना, और निरंतर गुणवत्ता सुनिश्चित करना। यहाँ एक व्यावहारिक चेकलिस्ट है जिसमें कलाकृतियाँ शामिल हैं जिनका उपयोग आप पीपीएपी जैसी आवश्यकताओं को पूरा करने के लिए कर सकते हैं, भले ही आप ऑटोमोटिव क्षेत्र में न हों:

- डिज़ाइन रिकॉर्ड और ट्रेसेबिलिटी (ड्राइंग्स, विनिर्देश, संशोधन लॉग)

- जोखिम विश्लेषण (PFMEA या समकक्ष, दस्तावेजीकृत कार्यवाही और नियंत्रण के साथ)

- प्रक्रिया प्रवाह आरेख (विनिर्माण चरणों और जाँच बिंदुओं का दृश्य मानचित्र)

- नियंत्रण योजनाएँ या निरीक्षण निर्देश (महत्वपूर्ण विशेषताओं के लिए स्पष्ट रूप से परिभाषित नियंत्रण)

- माप प्रणाली विश्लेषण (एमएसए) या कैलिब्रेशन प्रमाणपत्र

- आयामी, सामग्री और प्रदर्शन परीक्षण परिणाम (नमूना डेटा और उत्तीर्ण/अनुत्तीर्ण स्थिति सहित)

- योग्यता प्राप्त प्रयोगशाला प्रलेखन (मानकों के प्रति ट्रेस करने योग्य प्रयोगशाला योग्यता के प्रमाण)

- कॉन्फ़िगरेशन और परिवर्तन नियंत्रण रिकॉर्ड (परिवर्तनों के प्रबंधन के लिए दस्तावेजीकृत प्रक्रिया)

इलेक्ट्रॉनिक्स में, आप एयरोस्पेस में EMPB (Erstmusterprüfbericht, या प्रारंभिक नमूना निरीक्षण रिपोर्ट) या AS9102 FAI फॉर्म भी देख सकते हैं—ये PPAP तत्वों के समान उद्देश्यों की सेवा करते हैं, भले ही स्वरूप भिन्न हो। महत्वपूर्ण आवश्यकता के लिए मजबूत, ट्रेस करने योग्य प्रमाण होने का प्रदर्शन करना ही मुख्य बात है।

जब PPAP बनाम FAI का अर्थपूर्ण होना

तो, आपको कौन सी विधि अपनानी चाहिए—PPAP, FAI, या दोनों का मिश्रण? यह आपके उद्योग, ग्राहक और भाग की प्रकृति पर निर्भर करता है:

| पहलू | PPAP (उत्पादन भाग मंजूरी प्रक्रिया) | FAI (फर्स्ट आर्टिकल इंस्पेक्शन) |

|---|---|---|

| प्राथमिक ध्यान | निरंतर प्रक्रिया क्षमता और गुणवत्ता नियंत्रण | डिज़ाइन और प्रक्रिया सेटअप का प्रारंभिक सत्यापन |

| विशिष्ट उपयोग | ऑटोमोटिव, एयरोस्पेस, जटिल असेंबली | एयरोस्पेस, इलेक्ट्रॉनिक्स, मेडिकल, EEE घटक |

| सबमिशन समय | बड़े पैमाने पर उत्पादन से पहले; प्रक्रिया में बदलाव पर | नए या संशोधित डिज़ाइन का पहला निर्माण |

| मुख्य दस्तावेज | पूर्ण पैकेज: PSW, FMEA, नियंत्रण योजना, परीक्षण डेटा | FAI फॉर्म, फूले हुए चित्र, परीक्षण डेटा |

| निरंतर प्रमाण | प्रक्रिया अध्ययन, क्षमता सूचकांक, ट्रेसेबिलिटी | एक बार के लिए, लेकिन परिवर्तन के बाद दोहराया जा सकता है |

उद्योग विशेषज्ञों के अनुसार, FAI का अर्थ पहले भाग और प्रक्रिया सेटअप को सत्यापित करना है, जबकि PPAP का अर्थ है यह प्रदर्शित करना कि उत्पादन प्रक्रिया समय के साथ अनुपालन वाले भागों को लगातार प्रदान कर सकती है। कभी-कभी, आपसे दोनों—FAI और PPAP—के लिए कहा जाएगा—प्रारंभिक निर्माण को मान्य करने के लिए FAI और निरंतर प्रक्रिया नियंत्रण को साबित करने के लिए PPAP।

मुख्य बात: चाहे आप PPAP, FAI, या दोनों के मिश्रण का उपयोग करें, लक्ष्य एक ही है—स्पष्ट, ट्रेस करने योग्य प्रमाण प्रदान करना कि आपके भाग और प्रक्रियाएँ मजबूत, विश्वसनीय और दोहराने योग्य हैं, चाहे उद्योग कुछ भी हो।

प्रत्येक दस्तावेज़ के पीछे के उद्देश्य पर ध्यान केंद्रित करके और अपने प्रमाणों को ग्राहक और उद्योग की अपेक्षाओं के अनुरूप ढालकर आप एक गुणवत्ता प्रणाली का निर्माण करेंगे जो किसी भी परीक्षण का सामना कर सके—चाहे आप ऑटोमोटिव, एयरोस्पेस, इलेक्ट्रॉनिक्स या इससे आगे के क्षेत्र में हों। अगला, हम PPAP या तदनुरूपी दस्तावेज़ीकरण को पहली बार में सही तरीके से प्राप्त करने में आपकी सहायता करने वाले व्यावहारिक उपकरणों और टेम्पलेट्स पर चर्चा करेंगे।

PPAP सफलता के लिए टेम्पलेट्स, उपकरण और साझेदार विकल्प

क्या आपने कभी एक खाली PPAP टेम्पलेट को देखा है और सोचा है: "मैं इसे कम सिरदर्द के साथ तेज़ी से कैसे पूरा कर सकता हूँ?" यदि आप कड़े समय सीमा के बीच संघर्ष कर रहे हैं या महंगी गलतियों से बचना चाहते हैं, तो सही उपकरण और साझेदार आपके लिए बहुत अंतर ला सकते हैं। आइए PPAP प्रक्रिया को सुगम बनाने के व्यावहारिक तरीकों पर चर्चा करें—मुफ्त टेम्पलेट्स और सॉफ्टवेयर से लेकर विशेषज्ञ साझेदारों तक—ताकि आप गुणवत्ता पर ध्यान केंद्रित कर सकें, कागजी कार्रवाई पर नहीं।

PPAP टेम्पलेट्स और समर्थन प्राप्त करने के स्थान

जब आप शुरुआत कर रहे हों या एक विश्वसनीय PPAP टेम्पलेट की आवश्यकता हो, तो आपके पास सोचे से अधिक विकल्प होते हैं। कई आपूर्तिकर्ता और गुणवत्ता पेशेवर अपने दस्तावेज़ीकरण को शुरू करने के लिए डाउनलोड योग्य फॉर्म और सॉफ्टवेयर का सहारा लेते हैं:

- मुफ्त PPAP टेम्पलेट: GuthCAD जैसी वेबसाइट्स अनलॉक्ड एक्सेल और पीडीएफ PPAP फॉर्म प्रदान करती हैं—जिन्हें डाउनलोड करने के लिए कोई पंजीकरण की आवश्यकता नहीं होती। ये मैनुअल इनपुट और त्वरित शुरुआत के लिए बहुत उपयुक्त हैं, खासकर यदि आप अपना पहला पैकेज तैयार कर रहे हैं या जल्दी से किसी भाग सबमिशन वारंट टेम्पलेट की आवश्यकता है।

- PPAP सॉफ्टवेयर मुफ्त डाउनलोड: QA-CAD जैसे कुछ प्लेटफॉर्म निःशुल्क परीक्षण संस्करण प्रदान करते हैं जो आपके ड्रॉइंग से बैलूनिंग और डेटा संग्रह को स्वचालित करते हैं। यह घंटों के मैनुअल कार्य को बचा सकता है और त्रुटियों को कम कर सकता है, खासकर जब जटिल आयामी परिणामों को संभाला जा रहा हो। [GuthCAD] .

- क्लाउड-आधारित PPAP उपकरण: बड़ी टीमों या उनके लिए जिन्हें सहयोग और केंद्रीकृत भंडारण की आवश्यकता होती है, SafetyCulture जैसे समाधान मुफ्त और भुगतान योजनाएं दोनों प्रदान करते हैं, जिनमें डिजिटल स्वीकृति, अनुपालन प्रबंधन और मोबाइल एक्सेस जैसी सुविधाएं शामिल हैं।

मैनुअल टेम्पलेट लागत प्रभावी होते हैं, लेकिन समय लेने वाले और संशोधन त्रुटियों के लिए संवेदनशील हो सकते हैं। स्वचालित और क्लाउड PPAP सॉफ़्टवेयर प्लेटफ़ॉर्म में अक्सर कार्यप्रवाह प्रबंधन, दस्तावेज़ नियंत्रण और विश्लेषण शामिल होता है—लेकिन इसमें सीखने की प्रक्रिया या सदस्यता शुल्क की आवश्यकता हो सकती है। यदि आप प्रतिबद्ध होने से पहले परीक्षण करना चाहते हैं, तो उन प्रदाताओं के साथ शुरुआत करें जो अनलॉक फ़ॉर्म या परीक्षण संस्करण प्रदान करते हैं। ppap सॉफ्टवेयर फ्री डाउनलोड प्रतिबद्ध होने से पहले परीक्षण करने के लिए, उन प्रदाताओं के साथ शुरुआत करें जो अनलॉक फ़ॉर्म या परीक्षण संस्करण प्रदान करते हैं।

क्षमता अध्ययन के लिए निर्माण बनाम खरीद

क्या आपको अपनी PPAP दस्तावेज़ीकरण प्रक्रिया विकसित करनी चाहिए, या किसी विशेषज्ञ के साथ साझेदारी करनी चाहिए? निर्णय लेने में आपकी सहायता के लिए यहाँ एक तुलना दी गई है:

| विकल्प | सुविधाएँ और सेवा क्षेत्र | आम उपयोग का मामला |

|---|---|---|

| शाओयी मेटल तकनीक |

|

उन टीमों के लिए सबसे उपयुक्त जिन्हें टर्नकी PPAP पैकेज, कठोर समयसीमा या पूर्ण सेवा विनिर्माण और दस्तावेज़न सहायता की आवश्यकता हो |

| मैनुअल टेम्पलेट (एक्सेल/पीडीएफ) |

|

छोटे आपूर्तिकर्ताओं, पहली बार प्रस्तुति करने वालों या कम मात्रा वाले कार्य के लिए आदर्श |

| PPAP सॉफ्टवेयर (QA-CAD, SafetyCulture, आदि) |

|

मध्यम से बड़े आकार की टीमों, नियमित सबमिशन, या जिन्हें ऑडिट ट्रेल्स और सहयोग की आवश्यकता हो, के लिए सर्वोत्तम |

| गुणवत्ता सलाहकार |

|

नए उत्पाद लॉन्च, ऑडिट, या जब आंतरिक संसाधन सीमित हों, तो उपयोगी |

अपनी प्रक्रिया स्वयं बनाने और विशेषज्ञ समर्थन खरीदने के बीच चयन आपकी टीम के अनुभव, परियोजना की जटिलता और आप जितना जोखिम लेने के लिए तैयार हैं, इस पर निर्भर करता है। यदि आपका समय सीमित है या आपको एक ही स्थान पर समाधान की आवश्यकता है, तो शाओयी मेटल टेक्नोलॉजी जैसे IATF 16949-प्रमाणित साझेदार के साथ काम करने से आप सामान्य बाधाओं से बच सकते हैं और यह सुनिश्चित कर सकते हैं कि आपके PPAP दस्तावेज़ पहले दिन से ही ऑडिट के लिए तैयार रहें।

उन आपूर्तिकर्ताओं का चयन करना जो साफ़ PPAP जमा करते हैं

कल्पना कीजिए कि आपने अपना PPAP पैकेज सबमिट किया हो और ग्राहक की ओर से शून्य अस्वीकृति या स्पष्टीकरण के लिए कोई अनुरोध न मिले। यह उस आपूर्तिकर्ता की पहचान है जो प्रक्रिया को वास्तव में समझता है। जब आप साझेदारों या आंतरिक टीमों का आकलन कर रहे हों, तो इन बातों पर ध्यान दें:

- प्रमाणन और रिकॉर्ड: क्या आपके आपूर्तिकर्ता के पास IATF 16949 या इसी तरह के प्रमाणपत्र हैं? क्या वे आपके उद्योग में अनुभवी हैं?

- व्यापक दस्तावेज़ीकरण: क्या वे उदाहरण टेम्पलेट्स के साथ PPAP दस्तावेज़ों का पूरा सेट प्रदान करते हैं, या केवल मूल बातें?

- प्रक्रिया संरेखण: क्या वे DFMEA से PFMEA तक और नियंत्रण योजना तक की कड़ी दिखा सकते हैं, जिससे ऑडिट निष्कर्ष कम से कम हों?

- प्रतिक्रिया क्षमता: वे संशोधनों को कितनी तेज़ी से पूरा कर सकते हैं या ग्राहक-विशिष्ट अनुरोधों को कैसे संभाल सकते हैं?

उस साझेदार के महत्व को कम मत समझिए जो समय पर भागों और दस्तावेज़ीकरण दोनों की डिलीवरी कर सकता है। सही आपूर्तिकर्ता न केवल आपकी PPAP आवश्यकताओं को पूरा करेगा, बल्कि आपके ग्राहकों के साथ विश्वसनीयता की प्रतिष्ठा बनाने में भी आपकी सहायता करेगा।

मुख्य निष्कर्ष: चाहे आप मैनुअल टेम्पलेट्स का उपयोग करें, या किसी ppap सॉफ्टवेयर फ्री डाउनलोड , या किसी विशेषज्ञ आपूर्तिकर्ता के साथ साझेदारी करें, लक्ष्य एक ही है—स्पष्ट, सटीक और पूर्ण PPAP प्रलेखन प्रदान करना जो मंजूरी की प्रक्रिया को तेज करे और जोखिम को कम करे।

अगले खंड में, हम आपके PPAP पैकेज को तैयार करने और उन साझेदारों का चयन करने के लिए एक व्यावहारिक योजना के साथ सभी बातों को एक साथ लाएंगे जो आपकी सफलता में हर कदम पर सहायता करते हैं।

आत्मविश्वास के साथ अपना PPAP पैकेज तैयार करना

अपना PPAP पैकेज तैयार करने की कार्य योजना

उत्पादन भाग मंजूरी प्रक्रिया (PPAP) से अतिभारित महसूस कर रहे हैं? आप अकेले नहीं हैं। लेकिन एक स्पष्ट, चरण-दर-चरण कार्य योजना के साथ, आप जटिलता को स्पष्टता में बदल सकते हैं और एक प्रस्तुति प्रदान कर सकते हैं जो मंजूरी की प्रक्रिया को तेज करे—और महंगी पुनर्कार्य को कम करे।

- आवश्यकताओं को शुरू में स्पष्ट करें: पुष्टि करें कि आपके ग्राहक के लिए कौन सा PPAP स्तर लागू होता है, और शुरू करने से पहले सभी ग्राहक-विशिष्ट आवश्यकताओं को एकत्र करें।

- अपने प्रलेखन प्रवाह का मानचित्रण करें: प्रत्येक आवश्यक PPAP तत्व को ट्रैक करने के लिए एक चेकलिस्ट या तालिका का उपयोग करें, और प्रत्येक दस्तावेज को उसके स्रोत से जोड़ें (जैसे, DFMEA, PFMEA, नियंत्रण योजना, आयामी परिणाम)।

- संयोजी टीमों को संरेखित करें: सभी दृष्टिकोणों को शामिल करना सुनिश्चित करने के लिए इंजीनियरिंग, गुणवत्ता, निर्माण और कार्यक्रम प्रबंधन को शुरुआत से शामिल करें।

- संशोधन नियंत्रण को लॉक करें: असंगति और भ्रम से बचने के लिए ड्राइंग, FMEA और नियंत्रण योजना संशोधनों को सिंक्रनाइज़ करें।

- मापन प्रणालियों को मान्य करें: डेटा एकत्र करने से पहले MSA अध्ययन पूरा करें। केवल उन परिणामों की रिपोर्ट करें जिन पर आप भरोसा कर सकते हैं।

- दस्तावेज़ और साक्ष्य की समीक्षा करें: आयामी, सामग्री और प्रदर्शन परिणाम एकत्र करें। ग्राहक और AIAG PPAP मैनुअल आवश्यकताओं के खिलाफ क्रॉस-चेक करें।

- पार्ट सबमिशन वारंट (PSW) तैयार करें: अपने परिणामों का सारांश दें और अनुपालन का प्रमाण पत्र दें—जमा करने से पहले पूर्णता के लिए दोबारा जाँच करें।

- प्रतिक्रिया जमा करें और ट्रैक करें: अपना PPAP पैकेज भेजें, प्रतिक्रियाओं की निगरानी करें, और किसी भी अनुरोधित परिवर्तन या स्पष्टीकरण को तुरंत संबोधित करने के लिए तैयार रहें।

खरीदार द्वारा गुणवत्ता संकेत जिनकी तलाश की जाती है

कल्पना करें कि आप PPAP सबमिशन की समीक्षा कर रहे हैं। उत्पादन भाग मंजूरी को मंजूरी देने में आपको क्या आश्वस्त करता है? यहाँ कुछ गुणवत्ता संकेत दिए गए हैं जो खास तौर पर ध्यान आकर्षित करते हैं:

- स्पष्ट दस्तावेज़ संबद्धता: PFMEA में प्रत्येक जोखिम को नियंत्रण योजना में नियंत्रित किया जाता है और परिणामों में सत्यापित किया जाता है।

- प्रमाण की अखंडता: सभी डेटा ट्रेस करने योग्य, सटीक है और ड्राइंग संशोधन से मेल खाता है।

- प्रतिक्रिया क्षमता: ग्राहक के प्रश्नों या अतिरिक्त प्रमाण के अनुरोध के लिए त्वरित, व्यापक उत्तर।

- स्थिरता: दस्तावेज़ों या प्रक्रिया चरणों के बीच कोई विरोधाभासी जानकारी नहीं।

- योग्य साझेदार: IATF 16949 प्रमाणन वाले आपूर्तिकर्ता और समय पर बिना किसी त्रुटि के जमा करने का अच्छा इतिहास वाले।

जब आप एक पैकेज प्रदान करते हैं जो इन शर्तों को पूरा करता है, तो आप केवल उत्पादन भाग मंजूरी प्राप्त कर ही नहीं लेते, बल्कि भविष्य के व्यवसाय के लिए विश्वास भी बनाते हैं।

अगले कदम और संसाधन

क्या आप अपनी योजना को व्यवहार में लाने के लिए तैयार हैं? चाहे आप अपना पहला PPAP तैयार कर रहे हों या अपनी प्रक्रिया में सुधार करना चाहते हों, आत्मविश्वास के साथ आगे बढ़ने के लिए यहाँ तरीका है:

- एक विश्वसनीय स्रोत से PPAP चेकलिस्ट या टेम्पलेट डाउनलोड करें, और इसे अपने ग्राहक की आवश्यकताओं के अनुरूप ढालें।

- स्वीकृति मानदंड और दस्तावेज़ीकरण के विवरण के लिए AIAG PPAP मैनुअल और अपने ग्राहक की विशिष्ट दिशानिर्देशों की समीक्षा करें।

- दस्तावेज़ नियंत्रण और कार्यप्रवाह ट्रैकिंग के लिए डिजिटल उपकरणों या PPAP सॉफ्टवेयर का उपयोग करें।

- यदि आप कठोर समय सीमा या जटिल आवश्यकताओं का सामना कर रहे हैं, तो एक ऐसे आपूर्तिकर्ता के साथ साझेदारी पर विचार करें जो उच्च गुणवत्ता वाले भागों के साथ-साथ पूर्ण PPAP दस्तावेज़ीकरण भी प्रदान कर सके। उदाहरण के लिए, शाओयी मेटल तकनीक iATF 16949 प्रमाणित, अंत से अंत तक समाधान प्रदान करता है—आपको जोखिम कम करने और मंजूरी की ओर अपने पथ को तेज करने में सहायता करता है।

- सक्रिय रहें: नियमित रूप से अपनी PPAP प्रक्रिया में अंतर की समीक्षा करें, और अपनी टीम को नवीनतम सर्वोत्तम प्रथाओं पर प्रशिक्षित रखें।

मुख्य बात: सबसे मजबूत PPAP प्रस्तुतियाँ डिज़ाइन इरादे से लेकर उत्पादन के प्रमाण तक एक दृश्यमान श्रृंखला बनाती हैं, जहाँ प्रत्येक दस्तावेज जुड़ा हुआ, ट्रेस करने योग्य और अद्यतन होता है। यह ग्राहक आत्मविश्वास और सुचारु मंजूरी का आधार है।

इस कार्य योजना का पालन करके और उपलब्ध संसाधनों का उपयोग करके, आप PPAP प्रस्तुति को कागजी कार्रवाई की चुनौती से गुणवत्ता, अनुपालन और ग्राहक विश्वास के लिए एक शक्तिशाली उपकरण में बदल देंगे। चाहे आपका अगला कदम एक नया ढांचा डाउनलोड करना हो, अपने दस्तावेज़ीकरण प्रवाह की समीक्षा करना हो, या एक योग्य साझेदार से संपर्क करना हो, अब आप उत्पादन भाग मंजूरी प्रक्रिया PPAP को आत्मविश्वास और स्पष्टता के साथ संभालने के लिए तैयार हैं।

उदाहरण सहित PPAP दस्तावेजों के बारे में अक्सर पूछे जाने वाले प्रश्न

1. PPAP दस्तावेज कैसे सीखें?

PPAP दस्तावेज़ों के बारे में जानने के लिए, 18 मुख्य तत्वों, उनके उद्देश्य और प्रत्येक के गुणवत्ता और परिवर्तनशीलता का समर्थन करने के तरीके को समझने से शुरुआत करें। भाग सबमिशन वारंट, आयामी परिणाम और नियंत्रण योजना जैसे फॉर्म के उदाहरण देखने के लिए व्यावहारिक गाइड और टेम्पलेट का उपयोग करें। उद्योग संसाधनों की समीक्षा करना और अनुभवी आपूर्तिकर्ताओं या प्रमाणित साझेदारों के साथ काम करना प्रक्रिया को और स्पष्ट कर सकता है।

2. PPAP के 18 तत्व क्या हैं?

PPAP के 18 तत्वों में डिज़ाइन रिकॉर्ड, इंजीनियरिंग परिवर्तन प्रलेखन, DFMEA, PFMEA, नियंत्रण योजना, माप प्रणाली विश्लेषण, आयामी परिणाम, सामग्री और प्रदर्शन परीक्षण परिणाम और भाग सबमिशन वारंट (PSW) जैसे दस्तावेज़ शामिल हैं। प्रत्येक तत्व भाग और प्रक्रिया तैयारी के एक विशिष्ट पहलू की पुष्टि करता है, जिससे ग्राहक और उद्योग मानकों के साथ अनुपालन सुनिश्चित होता है।

3. PPAP और FAI में क्या अंतर है?

पीपीएपी (उत्पादन भाग मंजूरी प्रक्रिया) निरंतर प्रक्रिया क्षमता और गुणवत्ता नियंत्रण को दर्शाने पर केंद्रित है, जिसका उपयोग आमतौर पर ऑटोमोटिव और जटिल असेंबली में किया जाता है। एफएआई (फर्स्ट आर्टिकल इंस्पेक्शन) एक नए या संशोधित डिज़ाइन के प्रारंभिक निर्माण की पुष्टि करता है, जिसका उपयोग आमतौर पर एयरोस्पेस और इलेक्ट्रॉनिक्स में किया जाता है। दोनों का उद्देश्य अनुपालन के प्रमाण प्रदान करना होता है, लेकिन पीपीएपी दीर्घकालिक प्रक्रिया नियंत्रण को कवर करता है जबकि एफएआई एक बार की मान्यता होती है।

4. मेरे सबमिशन के लिए मुझे कौन सा पीपीएपी स्तर उपयोग करना चाहिए?

पीपीएपी स्तर आपके ग्राहक द्वारा भाग के जोखिम और जटिलता के आधार पर निर्धारित किया जाता है। स्तर 1 में केवल पीएसडब्ल्यू की आवश्यकता होती है, जबकि स्तर 3 (सबसे आम) में सभी सहायक दस्तावेज़ और नमूने शामिल होते हैं। स्तर 4 और 5 विशेष या उच्च जोखिम वाले मामलों के लिए होते हैं। शुरू करने से पहले हमेशा आवश्यक स्तर और विशिष्ट दस्तावेज़ीकरण की पुष्टि अपने ग्राहक के साथ करें।

5. मुझे पीपीएपी टेम्पलेट्स और सहायता कहाँ मिल सकती है?

उद्योग की वेबसाइटों पर मुफ्त PPAP टेम्पलेट और फॉर्म खोजे जा सकते हैं या स्वचालन के लिए PPAP सॉफ्टवेयर के परीक्षण संस्करण का उपयोग किया जा सकता है। व्यापक सहायता के लिए, शाओयी मेटल टेक्नोलॉजी जैसे IATF 16949-प्रमाणित आपूर्तिकर्ताओं के साथ साझेदारी करने से स्वीकृति प्रक्रिया के दौरान पूर्ण दस्तावेज़ीकरण, त्वरित प्रोटोटाइपिंग और विशेषज्ञ मार्गदर्शन सुनिश्चित होता है।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —