पीपीएपी दस्तावेज़ समझाए गए: 18 तत्व, स्तर एक से पांच, उपकरण

बिना किसी अनावश्यक जानकारी के पीपीएपी दस्तावेज़ की व्याख्या

जब आप एक नया ऑटोमोटिव भाग लॉन्च कर रहे होते हैं, या मौजूदा भाग में छोटा बदलाव कर रहे होते हैं, तो अपने ग्राहक को यह साबित कैसे करते हैं कि आप हर बार गुणवत्तापूर्ण भाग डिलीवर कर सकते हैं? यहीं पर Ppap दस्तावेज आते हैं। यदि आपने कभी सोचा है, “ पीपीएपी क्या है ?” या वास्तविक दुनिया के उत्पादन में समझ में आने वाली स्पष्ट पीपीएपी परिभाषा खोज रहे हैं, तो आप सही जगह पर हैं।

पीपीएपी की परिभाषा और उद्देश्य

PPAP उत्पादन भाग स्वीकृति प्रक्रिया है—आपूर्तिकर्ता की ग्राहक के इंजीनियरिंग और गुणवत्ता आवश्यकताओं को उत्पाद या प्रक्रिया में परिवर्तन से पहले और बाद में लगातार पूरा करने की क्षमता को दर्शाने वाले दस्तावेजों और साक्ष्य का एक संरचित समूह।

सरल शब्दों में, PPAP दस्तावेज़ वह प्रमाण पैकेज है जो आपूर्तिकर्ता ग्राहकों को प्रस्तुत करते हैं—अक्सर ऑटोमोटिव और एयरोस्पेस उद्योगों में—यह दिखाने के लिए कि वे सभी डिज़ाइन आवश्यकताओं को समझते हैं और उनकी प्रक्रियाएँ अनुपालन वाले भागों के उत्पादन के लिए सक्षम हैं। ये दस्तावेज़ केवल कागजी कार्रवाई नहीं हैं; विशेष रूप से तब जब आपूर्ति श्रृंखलाएँ वैश्विक हों और जोखिम अधिक हों, तो विश्वास बनाने और सुचारु लॉन्च सुनिश्चित करने के लिए ये आवश्यक हैं।

PPAP दस्तावेज़ जोखिम को कैसे कम करते हैं

कल्पना करें कि एक ग्राहक को भागों की एक शिपमेंट प्राप्त होती है जो आकार, कार्यक्षमता या अपेक्षित आयु के अनुरूप नहीं होते। समय, धन और प्रतिष्ठा के संदर्भ में लागत बहुत अधिक हो सकती है। PPAP दस्तावेज़ इन परेशानियों को निम्नलिखित तरीकों से रोकने में मदद करते हैं:

- डिज़ाइन इरादे को साबित करना : यह सुनिश्चित करना कि सभी ड्राइंग्स, विनिर्देश और आवश्यकताओं को पूर्ण रूप से समझा गया है और उन पर सहमति दी गई है।

- प्रक्रिया क्षमता का सत्यापन : यह दर्शाना कि निर्माण प्रक्रियाएँ टॉलरेंस और गुणवत्ता सीमाओं के भीतर भागों का विश्वसनीय ढंग से उत्पादन कर सकती हैं।

- परिवर्तनों को नियंत्रित करना : यह सुनिश्चित करना कि किसी भी इंजीनियरिंग या प्रक्रिया में बदलाव को लागू करने से पहले समीक्षा, दस्तावेजीकरण और स्वीकृति दी जाए।

- आपूर्तिकर्ता की तैयारी की पुष्टि करना : यह प्रदर्शित करना कि आपूर्तिकर्ता की प्रणालियाँ, नियंत्रण और टीमें उत्पादन शुरू करने या फिर से शुरू करने के लिए बिना किसी अप्रत्याशित घटना के तैयार हैं।

इन लक्ष्यों पर ध्यान केंद्रित करके, PPAP दस्तावेज़ आपूर्तिकर्ताओं और ग्राहकों दोनों के लिए जोखिम कम करने के लिए एक उपकरण के रूप में कार्य करते हैं, जिससे उत्पाद लॉन्च के बाद महंगी त्रुटियों की संभावना कम हो जाती है। (1Factory) .

APQP और PPAP का संबंध

तो, गुणवत्ता नियोजन की बड़ी तस्वीर में PPAP दस्तावेज़ कैसे फिट बैठते हैं? एपीक्यूपी—एडवांस्ड प्रोडक्ट क्वालिटी प्लानिंग में प्रवेश करें। APQP नए उत्पादों और प्रक्रियाओं की योजना बनाने, विकसित करने और मान्यता दिलाने के लिए एक संरचित पद्धति है। APQP को एक मार्गदर्शिका के रूप में सोचें, और PPAP को अंतिम चेकपॉइंट के रूप में जहां आप साबित करते हैं कि आपने उस मार्गदर्शिका का पालन किया है और इच्छित परिणाम प्राप्त किए हैं।

APQP के दौरान, टीमें FMEA (फेल्योर मोड एंड इफेक्ट्स एनालिसिस), नियंत्रण योजनाएं, और प्रक्रिया प्रवाह आरेख जैसे उपकरणों का उपयोग जोखिमों की पहचान करने और नियंत्रण लागू करने के लिए करती हैं। फिर PPAP दस्तावेज़ीकरण इस बात का प्रमाण दर्ज करता है कि वास्तविक उत्पादन में ये नियंत्रण काम करते हैं, योजना और क्रियान्वयन के बीच की खाई को पाटते हुए।

अनुमोदन प्रक्रिया में PPAP कहाँ फिट बैठता है

PPAP दस्तावेज़ आमतौर पर दो प्रमुख क्षणों पर आवश्यक होते हैं:

- नए या महत्वपूर्ण रूप से बदले गए भाग के श्रृंखला उत्पादन की शुरुआत से पहले

- डिज़ाइन, सामग्री, प्रक्रिया, आपूर्तिकर्ता या स्थान में किसी भी परिवर्तन के बाद

इसका अर्थ है कि आपूर्तिकर्ताओं को अपनी प्रणालियों और दस्तावेज़ीकरण को इस तरह से बनाए रखना चाहिए कि जब भी अनुरोध किया जाए, वे PPAP प्रस्तुत करने के लिए सदैव तैयार रहें। उत्पादन भाग मंजूरी प्रक्रिया एक बार की घटना नहीं है, बल्कि उत्पाद जीवनचक्र के दौरान गुणवत्ता और पारदर्शिता के प्रति निरंतर प्रतिबद्धता है।

इस मार्गदर्शिका की विशेषता क्या है

यदि आप " विनिर्माण में ppap का अर्थ " के लिए स्पष्ट उत्तर खोज रहे हैं या PPAP दस्तावेज़ तैयार करने के लिए एक व्यावहारिक संसाधन चाहते हैं, तो यह लेख आपके लिए ही बनाया गया है। हम PPAP के 18 तत्वों की सिर्फ सूची बनाने से आगे बढ़ेंगे और आपको सारांश तालिकाएँ, टिप्पणीयुक्त उदाहरण, समयरेखाएँ और समस्या निवारण सुझाव प्रदान करेंगे—ताकि आप पूरी प्रक्रिया को आत्मविश्वास के साथ संभाल सकें और सामान्य बाधाओं से बच सकें।

आपकी संपूर्ण PPAP तत्व संदर्भ तालिका

क्या आपने कभी PPAP चेकलिस्ट को देखते हुए सोचा है, "प्रत्येक दस्तावेज़ वास्तव में क्या करता है—और इसके लिए कौन जिम्मेदार है?" आप अकेले नहीं हैं। चाहे आप PPAP के 18 तत्वों या आपको अपनी अगली सबमिशन के लिए तैयारी करने का एक स्मार्ट तरीका चाहिए, यह खंड आपको एक व्यावहारिक, एक नज़र में देखने योग्य मार्गदर्शिका देता है जिसका आप वास्तव में उपयोग करेंगे। पीपीएपी दस्तावेज़ —और अपने अगले पैकेज की तैयारी, समीक्षा या ऑडिट करते समय इसे सुविधाजनक स्थान पर रखें।

18 PPAP तत्वों की व्याख्या

| तत्व | उद्देश्य | तैयार कर्ता | सामान्य प्रारूप | संदर्भ | सामान्य गड़बड़ी |

|---|---|---|---|---|---|

| 1. डिज़ाइन रिकॉर्ड | सभी भाग आवश्यकताओं और विनिर्देशों की पुष्टि करता है कि वे समझ में आए हैं | डिज़ाइन इंजीनियर | ड्राइंग, विनिर्देश, खरीद आदेश की प्रति | AIAG PPAP मैनुअल | पुरानी ड्राइंग या संशोधन मिलान नहीं |

| 2. इंजीनियरिंग परिवर्तन दस्तावेज़ | अनुरोधित/अनुमोदित परिवर्तनों का दस्तावेजीकरण | इंजीनियरिंग/परिवर्तन स्वामी | ECN, तकनीकी परिवर्तन नोट | AIAG PPAP मैनुअल | परिवर्तन अनुमोदन या नवीनतम ECN को छोड़ना |

| 3. ग्राहक इंजीनियरिंग अनुमोदन | ग्राहक के इंजीनियरिंग स्वीकृति के प्रमाण | आपूर्तिकर्ता, ग्राहक | अनुमोदन प्रपत्र, विचलन छूट | AIAG PPAP मैनुअल | परीक्षण परिणाम या विचलन दस्तावेज़ीकरण लापता है |

| 4. डिज़ाइन FMEA (DFMEA) | भाग डिज़ाइन में जोखिमों का विश्लेषण करता है | बहु-कार्यपरक टीम | DFMEA कार्यपत्रक/रिपोर्ट | AIAG PPAP मैनुअल | डिज़ाइन परिवर्तनों के बाद अद्यतन नहीं किया गया |

| 5. प्रक्रिया प्रवाह आरेख | विनिर्माण प्रक्रिया के चरणों का मानचित्रण करता है | प्रक्रिया/विनिर्माण इंजीनियर | फ़्लोचार्ट/आरेख | AIAG PPAP मैनुअल | लापता चरण या गैर-अनुपालन प्रवाह |

| 6. प्रक्रिया FMEA (PFMEA) | विनिर्माण प्रक्रिया में जोखिमों की पहचान करता है | बहु-कार्यपरक टीम | PFMEA वर्कशीट/रिपोर्ट | AIAG PPAP मैनुअल | नियंत्रण वास्तविक जोखिमों से जुड़े नहीं हैं |

| 7. नियंत्रण योजना | विशेष विशेषताओं और प्रक्रिया चरणों के लिए नियंत्रणों की सूची बनाता है | गुणवत्ता/प्रक्रिया इंजीनियर | तालिका या आव्यूह | AIAG PPAP मैनुअल | PFMEA के साथ असंगत या विशेष विशेषताएं लुप्त हैं |

| 8. मापन प्रणाली विश्लेषण (MSA) | यह सुनिश्चित करता है कि गेजिंग प्रणाली सटीक और दोहराने योग्य है | गुणवत्ता इंजीनियर | गेज आर एंड आर अध्ययन, कैलिब्रेशन रिकॉर्ड | AIAG PPAP मैनुअल | अपूर्ण गेज आर एंड आर या कैलिब्रेश का अभाव |

| 9. आयामी परिणाम | सभी आयामों के मुद्रित आवश्यकताओं को पूरा करने की पुष्टि करता है | गुणवत्ता/निरीक्षण | स्प्रेडशीट/तालिका | AIAG PPAP मैनुअल | मुद्रित आयामों की सभी रिपोर्ट नहीं की गई है |

| 10. सामग्री/प्रदर्शन परीक्षण परिणाम | सामग्री और प्रदर्शन अनुपालन की पुष्टि करता है | प्रयोगशाला/परीक्षण इंजीनियर | परीक्षण सारांश, प्रमाणपत्र | AIAG PPAP मैनुअल | परीक्षण प्रमाणपत्र लापता हैं या परिणाम अधूरे हैं |

| 11. प्रारंभिक प्रक्रिया अध्ययन | प्रक्रिया स्थिरता और क्षमता दर्शाता है | प्रक्रिया/गुणवत्ता इंजीनियर | SPC चार्ट, अध्ययन रिपोर्ट | AIAG PPAP मैनुअल | सभी महत्वपूर्ण विशेषताओं को कवर नहीं कर रहा है |

| 12. योग्यता प्राप्त प्रयोगशाला प्रलेखन | इस बात का प्रमाण कि परीक्षण के लिए प्रयोगशालाओं को प्रमानित किया गया है | गुणवत्ता/प्रयोगशाला प्रबंधक | प्रयोगशाला प्रमाणपत्र, मान्यता | AIAG PPAP मैनुअल | प्रयोगशाला प्रमानन की समाप्ति या अनुपस्थिति |

| 13. दृष्टि स्वीकृति प्रतिवेदन (AAR) | इससे पुष्टि होती है कि ग्राहक ने भाग की दृष्टि स्वीकृति दे दी है | गुणवत्ता/ग्राहक प्रतिनिधि | AAR फॉर्म/प्रतिवेदन | AIAG PPAP मैनुअल | दृष्टि-महत्वपूर्ण भागों के लिए छोड़ दिया गया |

| 14. नमूना उत्पादन भाग | ग्राहक समीक्षा/भंडारण के लिए भौतिक नमूने | आपूर्तिकर्ता | भौतिक भाग, तस्वीरें | AIAG PPAP मैनुअल | दस्तावेज़ीकरण से मेल नहीं खाता या भंडारण जानकारी लापता |

| 15. मास्टर नमूना | निरंतर तुलना के लिए संदर्भ नमूना | आपूर्तिकर्ता, ग्राहक | हस्ताक्षरित नमूना भाग | AIAG PPAP मैनुअल | हस्ताक्षरित/अनुमोदित नहीं या प्रशिक्षण के लिए उपलब्ध नहीं |

| 16. जांच उपकरण | निरीक्षण के लिए उपयोग किए जाने वाले उपकरणों की सूची और कैलिब्रेशन | गुणवत्ता/प्रक्रिया इंजीनियर | उपकरण सूची, कैलिब्रेशन अनुसूची | AIAG PPAP मैनुअल | अकैलिब्रेटेड उपकरण या अपूर्ण सूची |

| 17. ग्राहक-विशिष्ट आवश्यकताएँ | ग्राहक द्वारा दी गई कोई भी विशेष आवश्यकताओं को दस्तावेज़ीकृत करता है | आपूर्तिकर्ता/खाता प्रबंधक | CSR चेकलिस्ट, फॉर्म | AIAG PPAP मैनुअल | ग्राहक-विशिष्ट विवरण या जानकारी का अनुचित ढंग से समझना या छोड़ देना |

| 18. भाग सबमिशन वारंट (PSW) | पूरे PPAP का सारांश, घोषणा और स्वीकृति | गुणवत्ता प्रबंधक | PSW फॉर्म | AIAG PPAP मैनुअल | गलत सबमिशन स्तर या हस्ताक्षर लापता |

प्रत्येक PPAP दस्तावेज की तैयारी कौन करता है?

अधिकांश ppap तत्व बहु-कार्यदलीय टीमवर्क की आवश्यकता होती है। उदाहरण के लिए, PFMEA और नियंत्रण योजना को इंजीनियरिंग, गुणवत्ता और विनिर्माण शामिल एक टीम द्वारा विकसित करना सबसे उत्तम होता है। प्रयोगशाला प्रलेखन और परीक्षण परिणामों को हमेशा योग्य प्रयोगशालाओं और गुणवत्ता प्रबंधकों के साथ समन्वित किया जाना चाहिए। AIAG PPAP मैनुअल और ग्राहक आवश्यकताओं के साथ अपनी टीम को संरेखित रखना सुचारु मंजूरी के लिए महत्वपूर्ण है।

उद्देश्य और सामान्य प्रारूप एक नज़र में

- रिपोर्ट : FMEAs, MSA और प्रक्रिया अध्ययनों के लिए उपयोग किया जाता है—अक्सर सारणी या कार्यपत्रक रूप में।

- तालिकाएँ/स्प्रेडशीट : आयामी परिणामों, नियंत्रण योजनाओं और जाँच सहायता के लिए सामान्य।

- वर्णन/फॉर्म : PSW, इंजीनियरिंग परिवर्तन प्रलेखन और बाह्य रूप स्वीकृति प्रतिवेदन के लिए आवश्यक।

- भौतिक साक्ष्य : मास्टर नमूने और नमूना उत्पादन भागों को शामिल करता है।

के संदर्भ में aiag ppap manual pdf आपकी संगठन की मानक पुस्तकालय या सही टेम्पलेट और प्रारूपों का उपयोग सुनिश्चित करने में मदद करता है।

आधिकारिक मार्गदर्शन कहाँ ढूँढें

- AIAG PPAP मैनुअल : पीपीएपी के सभी 18 तत्वों के लिए परिभाषाओं, नमूना फॉर्म और अपेक्षाओं के लिए प्रामाणिक स्रोत ( क्वालिटी-वन ).

- IATF 16949 : पीपीएपी दस्तावेज़ीकरण को मजबूत करने वाली व्यापक गुणवत्ता प्रणाली आवश्यकताओं के लिए।

- ग्राहक-विशिष्ट मैनुअल : हमेशा अपने ग्राहक से विशिष्ट आवश्यकताओं या प्रारूपों की जाँच करें।

तत्वों को जोड़ने और बचने के लिए सुझाव

- सुनिश्चित करें कि आपका PFMEA आपकी नियंत्रण योजना को संचालित करे—अनुरूपता के लिए दोनों की समीक्षा एक साथ करें।

- आयामी परिणामों और निरंतर प्रक्रिया नियंत्रण दोनों का समर्थन करने के लिए अपने MSA अध्ययनों का उपयोग करें।

- कभी भी अप्रचलित मुद्रण या ग्राहक-विशिष्ट आवश्यकताओं को अनदेखा न करें—ये आम अस्वीकृति के कारण हैं।

- सुनिश्चित करें कि सभी विशेष विशेषताओं को स्पष्ट रूप से पहचाना गया है और प्रत्येक संबंधित दस्तावेज़ में उचित ढंग से दर्ज किया गया है।

अब जब आपके पास 18 तत्वों के लिए एक व्यापक संदर्भ है, अगला खंड आपको यह दिखाएगा कि अपने ग्राहक की आवश्यकताओं के लिए अति-तैयारी या अल्प-तैयारी से बचने के लिए इन दस्तावेज़ों को सही PPAP सबमिशन स्तर से कैसे मिलाया जाए।

PPAP स्तरों को समझें और सही क्षेत्र चुनें

क्या कभी सोचा है कि कुछ PPAP सबमिशन आसान क्यों होते हैं जबकि अन्य कागजी कार्रवाई के पहाड़ जैसे लगते हैं? उत्तर अक्सर आपकी परियोजना के लिए सही Ppap स्तर का चयन करने में निहित होता है। जब आप pPAP के स्तर , आप अपने ग्राहक की आवश्यकताओं के अनुरूप अपनी प्रलेखन को सुसंगत कर सकते हैं—समय की बचत, जोखिम में कमी और विश्वास निर्माण। चलिए पाँच स्तरों को समझें, ताकि आप हमेशा जान सकें कि क्या अपेक्षित है और सही सबमिशन सीमा के लिए कैसे बातचीत करें।

एक नज़र में PPAP सबमिशन स्तर

| Ppap स्तर | क्या सबमिट करना है | क्या सुरक्षित रखना है | सामान्य ट्रिगर | ग्राहक की अपेक्षाएँ | कब उपयोग करना |

|---|---|---|---|---|---|

| स्तर 1 | केवल पार्ट सबमिशन वारंट (PSW) | सभी सहायक प्रलेखन आपूर्तिकर्ता के पास रखा जाता है | सिद्ध इतिहास वाले कम जोखिम, सरल भाग | त्वरित मंजूरी, न्यूनतम समीक्षा | मूल फास्टनर, गैर-महत्वपूर्ण प्लास्टिक कैप |

| स्तर 2 | PSW + चयनित नमूने और सीमित डेटा (जैसे, आयामी, सामग्री प्रमाण पत्र) | आपूर्तिकर्ता पर पूर्ण पैकेज संधारित | मध्यम जटिलता, मामूली परिवर्तन, या अच्छा रिकॉर्ड रखने वाला नया आपूर्तिकर्ता | कुछ साक्ष्य आवश्यक हैं, लेकिन पूर्ण दस्तावेजीकरण नहीं | ब्रैकेट, साधारण मशीनीकृत भाग, मामूली डिज़ाइन अद्यतन |

| स्तर 3 | PSW + पूर्ण सहायक डेटा + उत्पाद नमूने | आपूर्तिकर्ता पर प्रति; सभी दस्तावेज़ ग्राहक को प्रस्तुत किए गए | नए भाग, उच्च जटिलता, सुरक्षा/महत्वपूर्ण आइटम, या विनियामक आवश्यकताएं | सभी 18 तत्वों की व्यापक समीक्षा | इंजन घटक, सुरक्षा प्रणाली, नए उत्पाद लॉन्च |

| स्तर 4 | PSW + ग्राहक द्वारा निर्दिष्ट अन्य दस्तावेज | ग्राहक द्वारा परिभाषित; विशेष फॉर्म या परीक्षण की आवश्यकता हो सकती है | अद्वितीय ग्राहक आवश्यकताएँ, विशेष नियामक या संचालन आवश्यकताएँ | अनुकूलित प्रस्तुति, ग्राहक प्रमाण परिभाषित करता है | चिकित्सा उपकरण, विशेष अनुपालन आवश्यकताओं वाले भाग |

| स्तर 5 | PSW + पूर्ण पैकेज, स्थल पर समीक्षा के लिए सभी डेटा उपलब्ध | आपूर्तिकर्ता की स्थिति पर सभी दस्तावेज और नमूने तैयार | उच्चतम जोखिम, महत्वपूर्ण अनुप्रयोग, या ग्राहक लेखा परीक्षण आवश्यक | स्थल पर लेखा परीक्षा, प्रक्रिया और नियंत्रण में गहन विश्लेषण | एयरोस्पेस, महत्वपूर्ण इंजन भाग, या विशेष अनुरोध पर |

जब स्तर 3 उपयुक्त हो

स्तर 3 पीपीएपी अब तक का सबसे आम स्तर है—और अच्छे कारण से। नए भागों, प्रमुख परिवर्तनों, और महत्वपूर्ण जोखिम या जटिलता वाली किसी भी चीज़ के लिए यही मानक विकल्प है। यदि आप कोई सुरक्षा-संबंधित आइटम या ऐसा भाग आपूर्ति कर रहे हैं जो आपकी प्रक्रिया के लिए नया है, तो आपको अपने ग्राहक द्वारा आवश्यकता के रूप में स्तर 3 पीपीएपी की अपेक्षा करनी चाहिए। इसका अर्थ है पीएसडब्ल्यू, सभी 18 तत्वों और समीक्षा के लिए भौतिक नमूनों का प्रस्तुतीकरण। पीपीएपी स्तर 3 आवश्यकताएं उत्पादन बढ़ने से पहले आपके ग्राहक को पूर्ण आत्मविश्वास प्रदान करती हैं (सिक्स सिग्मा डेवलपमेंट सॉल्यूशंस) .

स्तर द्वारा आवश्यक प्रमाण

- स्तर 1: केवल पीएसडब्ल्यू—तेज़ और हल्का, लेकिन केवल कम जोखिम वाले भागों के लिए।

- स्तर 2: पीएसडब्ल्यू के साथ लक्षित साक्ष्य (जैसे कुछ परीक्षण परिणाम या नमूने)। इसे अक्सर स्तर 2 पीपीएपी कहा जाता है और मध्यम बदलावों या तब उपयुक्त होता है जब आपका ग्राहक थोड़ा अधिक आश्वासन चाहता हो।

- स्तर 3: पूरा पैकेज—पीएसडब्ल्यू, सभी 18 तत्व और उत्पाद नमूने। जब तक अन्यथा निर्दिष्ट न हो, यह डिफ़ॉल्ट है।

- स्तर 4: पीएसडब्ल्यू के साथ जो कुछ भी ग्राहक मांगता है। स्तर 4 पीपीएपी लचीला होता है और कस्टम आवश्यकताओं के लिए उपयोग किया जाता है।

- स्तर 5: स्तर 3 से सभी चीजें, लेकिन सभी दस्तावेज और नमूने ग्राहक द्वारा स्थल पर समीक्षा या ऑडिट के लिए तैयार होने चाहिए।

याद रखें, प्रत्येक PPAP स्तर में पार्ट सबमिशन वारंट शामिल होता है। अंतर इस बात में होता है कि कितना समर्थनकर्ता प्रमाण आपूर्तिकर्ता के पास रखा जाता है और कितना प्रस्तुत किया जाता है—और यह कि क्या विशेष फॉर्म या ऑडिट शामिल हैं।

अपने ग्राहक के साथ सही स्तर का चयन करना

जटिल लग रहा है? ऐसा होना आवश्यक नहीं है। निर्णय लेने के लिए यहाँ तरीका है:

- जोखिम के साथ शुरुआत करें: उच्च जोखिम, जटिलता या नियामकीय जांच का अर्थ आमतौर पर उच्च स्तर की सबमिशन होता है।

- जल्दी पूछें: स्पष्ट करें कि आपका ग्राहक PPAP का कौन सा स्तर चाहता है—मान लें नहीं।

- ग्राहक-विशिष्ट आवश्यकताओं की जाँच करें: कुछ OEM या टियर 1 के पास डिफ़ॉल्ट स्तरों को ओवरराइड करने वाले अपने नियम होते हैं। हमेशा उनके आपूर्तिकर्ता मैनुअल या गुणवत्ता समझौतों की समीक्षा करें।

- उचित स्थिति में बातचीत करें: यदि आपका पुर्ज़ा कम जोखिम वाला है लेकिन ग्राहक स्तर 3 का अनुरोध करता है, तो एक हल्के स्तर के लिए अपना मामला प्रस्तुत करें, विशेष रूप से यदि आपके पास मजबूत गुणवत्ता इतिहास है।

- सहमति का दस्तावेजीकरण करें: भविष्य में भ्रम से बचने के लिए हमेशा लिखित रूप में सहमत स्तर की पुष्टि करें।

"सही PPAP स्तर जोखिम, जटिलता और ग्राहक की अपेक्षाओं के बीच संतुलन बनाता है—जबकि गुणवत्ता या अनुपालन पर कभी समझौता नहीं करता।"

समझकर और सही तरीके से लागू करके ppap स्तर , आप अपने प्रस्तावों को सरल बना लेंगे, अत्यधिक कार्य से बचेंगे और मजबूत ग्राहक संबंध विकसित करेंगे। अगला, हम महत्वपूर्ण PPAP दस्तावेजों के व्याख्यात्मक उदाहरणों में गहराई से जाएंगे—ताकि आप व्यवहार में सफल प्रस्तावों का अनुभव कर सकें।

ऐसे व्याख्यात्मक PPAP दस्तावेज उदाहरण जो समीक्षा में स्वीकृत होते हैं

जब आप PPAP की समय-सीमा के नीचे काम कर रहे होते हैं, तो चिकनी मंजूरी और पुनः कार्य के दौर के बीच अंतर अक्सर इस बात पर निर्भर करता है कि आपके दस्तावेज़ अनुपालन को कितनी स्पष्टता से प्रदर्शित करते हैं। यह जानने की इच्छा होती है कि एक मजबूत ppap टेम्पलेट या पीएसडब्ल्यू टेम्पलेट कैसा दिखता है? आइए सबसे अधिक जांचे गए पीपीएपी दस्तावेज़ों के लिए सुसज्जित, मानकों से मेल खाते उदाहरणों पर चर्चा करें—ताकि आप अपनी अगली प्रस्तुति को आत्मविश्वास के साथ, अनुमान नहीं लगाकर तैयार कर सकें।

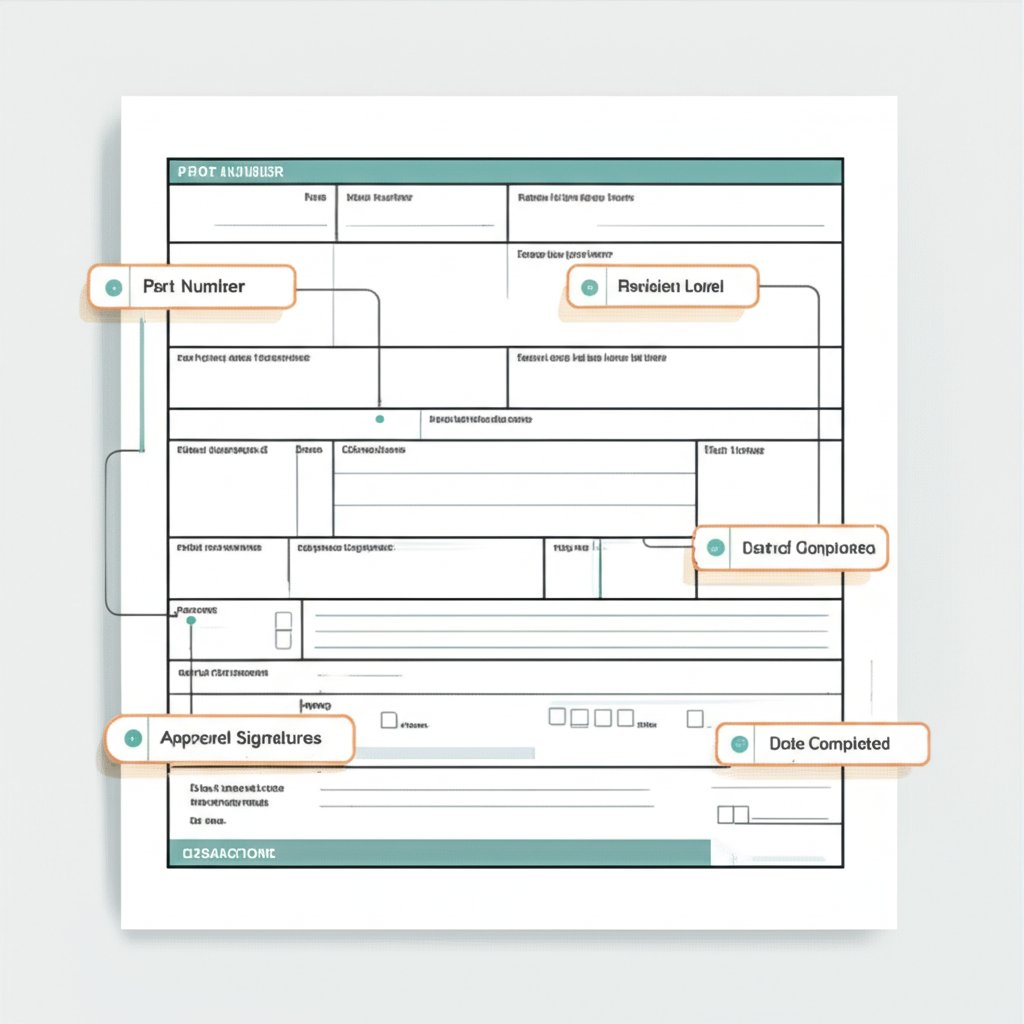

पार्ट सबमिशन वारंट (PSW) कैसे पूरा करें

पीएसडब्ल्यू आपके पीपीएपी पैकेज की चोटी है। यह आपकी घोषणा का सारांश देता है कि सभी आवश्यकताओं को पूरा किया गया है—और यह हर पार्ट नंबर के लिए आवश्यक है, जब तक कि आपका ग्राहक अन्यथा न कहे। यदि आपने कभी पूछा है, पार्ट सबमिशन वारंट क्या है या खोजा है पार्ट सबमिशन वारंट टेम्पलेट , यहाँ उद्योग के सर्वोत्तम अभ्यास और संदर्भ फॉर्म्स के आधार पर एक सरलीकृत, सुसज्जित उदाहरण दिया गया है (इंस्पेक्शनएक्सपर्ट) :

[पार्ट नंबर] — जमा किए गए विशिष्ट भाग की पहचान करता है।

[ड्राइंग संशोधन] — यह दर्शाता है कि कौन-सा ड्राइंग संस्करण उपयोग किया गया था; समर्थक दस्तावेज़ों से मेल खाना चाहिए।

[जमा करने का कारण] — नया भाग, इंजीनियरिंग परिवर्तन, आपूर्तिकर्ता परिवर्तन, आदि; खरीदार द्वारा सही ट्रिगर के लिए जाँच की जाती है।

[जमा स्तर] — स्तर 1–5; यह संकेत देता है कि कितना समर्थक प्रमाण शामिल है।

[संगठन निर्माण सूचना] — संयंत्र/स्थान, जिससे ट्रेसिबिलिटी सुनिश्चित होती है।

[घोषणा] — आवश्यकताओं के पूरा होने और साक्ष्य उपलब्ध होने की औपचारिक पुष्टि के लिए आपूर्तिकर्ता का औपचारिक हस्ताक्षर।

- सामान्य त्रुटियाँ: भाग संख्या/संशोधन में अमिलाप, प्रस्तुति का कारण लापता होना, गलत स्तर, अहस्ताक्षरित घोषणा।

याद रखें, वह भाग प्रस्तुति वारंट का अर्थ आपका आधिकारिक विवरण है कि आपका पूरा PPAP पैकेज सटीक और पूर्ण है। हमेशा अपने अन्य दस्तावेजीकरण और अपने ग्राहक की आवश्यकताओं के साथ संरेखण की दोहरी जाँच करें।

PFMEA से नियंत्रण योजना संबद्धता: पारदर्शिता सुनिश्चित करना

PPAP अस्वीकृति का सबसे आम कारण? PFMEA में पहचाने गए जोखिम नियंत्रण योजना में संबोधित नहीं किए गए हैं। प्रत्येक महत्वपूर्ण विफलता मोड के लिए संगत नियंत्रण और प्रतिक्रिया योजना होनी चाहिए। यहाँ एक सरलीकृत तालिका दी गई है जो दर्शाती है कि इन दस्तावेज़ों को श्रेष्ठ अभ्यास और मानक दिशानिर्देशों के आधार पर कैसे जोड़ा जाता है (Plexus International) :

| विफलता मोड (PFMEA) | नियंत्रण विधि (नियंत्रण योजना) | प्रतिक्रिया योजना |

|---|---|---|

| गलत भाग आयाम | डिजिटल कैलिपर के साथ 100% निरीक्षण | उत्पादन रोकें, ग़ैर-मानक पुर्जों को अलग करें, सुपरवाइजर को सूचित करें |

| सतह दोष | अंतिम असेंबली पर दृश्य निरीक्षण | क्वारंटाइन करें, पुनः कार्य करें, ऑपरेटर प्रशिक्षण की समीक्षा करें |

| अनुचित कठोरता | आवधिक कठोरता परीक्षण (प्रयोगशाला-प्रमाणित) | लॉट रोकें, सुधारात्मक कार्रवाई शुरू करें, आवश्यकता पड़ने पर ग्राहक को सूचित करें |

- सुझाव: प्रत्येक PFMEA जोखिम की समीक्षा करें और सुनिश्चित करें कि आपकी नियंत्रण योजना में उसके अनुरूप नियंत्रण मौजूद हो। सुसंगतता महत्वपूर्ण है।

- सामान्य बाधाएँ: विशेष विशेषताओं के लिए नियंत्रण की अनुपस्थिति, अस्पष्ट प्रतिक्रिया योजनाएँ, या ऐसी नमूनाकरण आवृत्ति जो जोखिम से मेल नहीं खाती है।

आयामी परिणाम आवश्यकताएँ: स्पष्टता के साथ रिपोर्टिंग

आयामी परिणाम उदाहरण के साथ ppap दस्तावेज़ मूल्य। वे साबित करते हैं कि आपके भाग भौतिक रूप से मुद्रण के अनुरूप हैं। यहाँ उद्योग टेम्पलेट से लिया गया रिपोर्टिंग का एक सरल ढांचा दिया गया है:

| विशेषता आईडी | नाममात्र | सहिष्णुता | परिणाम | उपयोग किया गया गेज | संदर्भ |

|---|---|---|---|---|---|

| 1 | ø10.1 | -0.02 | 10.09 | माइक्रोमीटर | मुद्रण संशोधन L4/d |

| 2 | 6.3 Ra | अधिकतम | 5.8 | रफ़नेस टेस्टर | मुद्रण संशोधन L4/d |

| 3 | 192 | ±0.5 | 192.2 | VHG | मुद्रण संशोधन L4/d |

- सर्वोत्तम प्रथा: सभी ड्राइंग में आवश्यक आयाम शामिल करें, उपयोग किए गए गेज का उल्लेख करें, और सही ड्राइंग संशोधन का संदर्भ दें।

- सामान्य त्रुटियाँ: आयामों को छोड़ना, अनियत गेज का उपयोग करना, या गलत मुद्रण संस्करण का संदर्भ देना।

MSA और प्रारंभिक प्रक्रिया अध्ययन: क्या शामिल करें

मापन प्रणाली विश्लेषण (MSA) और प्रारंभिक प्रक्रिया अध्ययन आपके मापन और उत्पादन स्थिरता में विश्वास पैदा करते हैं। हालांकि प्रारूप भिन्न हो सकते हैं, फिर भी आपके विवरण में हमेशा शामिल होना चाहिए:

- अध्ययन का दायरा : किन विशेषताओं, गेज या प्रक्रियाओं का मूल्यांकन किया गया?

- तर्क : इनका चयन क्यों किया गया—क्या ये विशेष विशेषताएँ हैं, उच्च जोखिम वाली हैं, या ग्राहक द्वारा निर्दिष्ट हैं?

- विधि संदर्भ : किस मानक या विधि का पालन किया गया (उदाहरण के लिए, AIAG MSA मैनुअल)?

- परिणामों का सारांश : क्या गेज सक्षम पाए गए? क्या मुख्य विशेषताओं के लिए प्रक्रिया स्थिर और सक्षम है?

उदाहरण के लिए, आपकी MSA व्याख्या इस प्रकार हो सकती है: "बाहरी व्यास माप के लिए उपयोग किए जाने वाले डिजिटल कैलिपर पर AIAG MSA मैनुअल के अनुसार Gage R&R अध्ययन किया गया। दोहराव और पुन:उत्पादन के लिए सभी परिणाम स्वीकृति मानदंडों को पूरा करते हैं।" प्रक्रिया अध्ययनों के लिए, नियंत्रण चार्ट या अध्ययन रिपोर्ट के संदर्भ के रूप में आवश्यकतानुसार प्रत्येक विशेष विशेषता के लिए क्षमता का सारांश दें।

- सामान्य बाधाएँ: गेज चयन के लिए तर्क की अनुपस्थिति, अपूर्ण विधि संदर्भ, या सभी महत्वपूर्ण विशेषताओं को शामिल न करना।

उदाहरण और टेम्पलेट्स क्यों महत्वपूर्ण हैं

जब आप स्पष्ट, मानकों के अनुरूप टेम्पलेट्स का उपयोग करते हैं—जैसे कि ऊपर दिए गए—तो आप खरीदारों के लिए आपके PPAP प्रस्तुति की समीक्षा करना आसान बनाते हैं और महंगी पुनर्कार्य के जोखिम को कम करते हैं। चाहे आप एक पीएसडब्ल्यू टेम्पलेट , एक पार्ट सबमिशन वारंट टेम्पलेट , या एक पूर्ण ppap टेम्पलेट की तलाश कर रहे हों, हमेशा अपने दस्तावेजों को नवीनतम ग्राहक और AIAG आवश्यकताओं के अनुसार ढालें।

अगला, हम आपको चरण दर चरण आपके PPAP सबमिशन की योजना और तैयारी कैसे करनी है, यह दिखाएंगे, ताकि आप दस्तावेज़ तैयारी से लेकर समय पर मंजूरी तक कम अनपेक्षित समस्याओं के साथ आगे बढ़ सकें।

चेकलिस्ट और समयसीमा के साथ चरणबद्ध PPAP तैयारी

क्या आपको अक्सर यह सोचकर परेशानी होती है कि अपने अगले PPAP सबमिशन की तैयारी करते समय कहाँ से शुरुआत करें—या क्या दोबारा जाँच करें? ppap प्रक्रिया भारी महसूस हो सकती है, लेकिन इसे स्पष्ट, व्यावहारिक चरणों में विभाजित करने से यह प्रबंधनीय और ऑडिट के लिए तैयार बन जाती है। चाहे आप एक नए उत्पाद लॉन्च का समर्थन कर रहे हों या किसी परिवर्तन के लिए प्रतिक्रिया दे रहे हों, यह गाइड आपको एक क्रमबद्ध ppap चेकलिस्ट प्रदान करती है जो आपकी APQP गतिविधियों के साथ आसानी से एकीकृत हो जाती है और आपको एक सुचारु समीक्षा के लिए तैयार करती है।

लॉन्च से पहले की PPAP चेकलिस्ट

इससे पहले कि आप अपना PPAP पैकेज तैयार करें, सही दस्तावेज़ों को तैयार करना और अपने ग्राहक के साथ समन्वय स्थापित करना महत्वपूर्ण है। किसी भी परियोजना के लिए आप इस चरणबद्ध दृष्टिकोण को अपना सकते हैं:

- डिज़ाइन रिकॉर्ड और नवीनतम संशोधनों की पुष्टि करें —सुनिश्चित करें कि ड्राइंग, विनिर्देश और ग्राहक आवश्यकताएँ अद्यतन हैं और आपके आंतरिक दस्तावेज़ीकरण से मेल खाती हैं।

- विशेष विशेषताओं की पहचान करें —अतिरिक्त नियंत्रण या ट्रेसेबिलिटी की आवश्यकता वाली विशेषताओं के लिए अपना आव्यूह बनाएँ या अद्यतन करें।

- PFMEA और नियंत्रण योजना विकसित या अद्यतन करें —सुनिश्चित करें कि जोखिम और नियंत्रण सुसंगत हों और वर्तमान प्रक्रिया प्रवाह को दर्शाते हों।

- प्रक्रिया प्रवाह आरेख तैयार करें —सभी उत्पादन और निरीक्षण चरणों के मानचित्रण की पुष्टि करें, गैर-अनुरूपता प्रवाह सहित।

- गेजिंग रणनीतियों को लॉक करें और एक MSA योजना बनाएं —महत्वपूर्ण विशेषताओं के लिए कौन से गेज का उपयोग किया जाता है, यह परिभाषित करें और गेज R&R अध्ययन के लिए समयसारणी बनाएं।

- क्षमता के प्रमाण का चरण मुख्य विशेषताओं पर प्रारंभिक प्रक्रिया अध्ययन (SPC, क्षमता सूचकांक) की योजना बनाएं।

- सामग्री और प्रदर्शन परीक्षण की व्यवस्था करें आवश्यक प्रमाणन या रिपोर्ट के लिए योग्य प्रयोगशालाओं के साथ समन्वय करें।

- सबमिशन स्तर और ग्राहक-विशिष्ट आवश्यकताओं पर समायोजित करें अपने ग्राहक के साथ पुष्टि करें कि कौन सा ppap स्तर आवश्यक है और कोई विशिष्ट साक्ष्य या प्रारूप।

- रन-एट-रेट की अनुसूची बनाएं (यदि आवश्यक हो) प्रक्रिया क्षमता और स्थिरता साबित करने के लिए उत्पादन परीक्षण की योजना बनाएं।

- दस्तावेज़न को संकलित करें और पार्ट सबमिशन वारंट (PSW) पूरा करें —अपने प्रस्ताव का सारांश दें, यह सुनिश्चित करते हुए कि सभी समर्थक साक्ष्य व्यवस्थित हैं और समीक्षा के लिए तैयार हैं।

- पैकेज जमा करें और आवश्यकतानुसार मूल प्रतियाँ सुरक्षित रखें —अपने ग्राहक को सहमत साक्ष्य प्रदान करें और ऑडिट या भावी संदर्भ के लिए प्रतियाँ सुरक्षित रखें।

- जल्दी स्टेज पर ले जाने योग्य कृत्रिम उत्पाद:

- ड्राइंग और डिज़ाइन रिकॉर्ड

- विशेष विशेषता मैट्रिक्स

- PFMEA और नियंत्रण योजना के मसौदे

- MSA योजना और गेज सूची

- प्रारंभिक प्रक्रिया अध्ययन टेम्पलेट

- सामग्री/प्रदर्शन परीक्षण अनुरोध

- पैकेजिंग और लेबलिंग मंजूरियाँ

इंजीनियरिंग परिवर्तनों के बाद डेल्टा PPAP

उत्पादन में परिवर्तन सदैव होता रहता है, लेकिन इसका अर्थ यह नहीं है कि आपको PPAP को शुरुआत से ही फिर से तैयार करना होगा। जब आप किसी डिज़ाइन अपडेट, प्रक्रिया में बदलाव या आपूर्तिकर्ता परिवर्तन के साथ काम कर रहे हों, तो इस कार्य के लिए डेल्टा PPAP उपकरण का उपयोग करें। यहाँ बताया गया है कि इसके दायरे और दस्तावेज़ीकरण कैसे करें:

- प्रभावित तत्वों की पहचान करें — उन 18 PPAP तत्वों में से वे तत्व पहचानें जो परिवर्तन से प्रभावित हैं (उदाहरण: अपडेटेड ड्रॉइंग, संशोधित PFMEA, नया सामग्री प्रमाण)।

- ट्रेसएबिलिटी बनाए रखें — मूल मंजूर PPAP का संदर्भ लें और स्पष्ट रूप से संशोधित दस्तावेज़ों तथा उनकी प्रभावी तिथियों को चिह्नित करें।

- अपने ग्राहक को संलग्न करें —पुनः प्रस्तुत करने की आवश्यकता वाली चीजों पर शुरूआत में ही सहमति बना लें, और यह पुष्टि करें कि पूर्ण या आंशिक पैकेज की आवश्यकता है या नहीं।

- परिवर्तन के तर्क को दस्तावेजित करें —इंजीनियरिंग परिवर्तन सूचनाओं और किसी भी समर्थक मान्यकरण या परीक्षण को शामिल करें जो निरंतर अनुपालन को दर्शाता हो।

डेल्टा PPAP आपके दस्तावेजीकरण को संक्षिप्त और प्रासंगिक रखता है, यह सुनिश्चित करते हुए कि केवल आवश्यक अद्यतनों की समीक्षा की जाए जबकि मूल स्वीकृति की अखंडता बनी रहे। परिवर्तन नियंत्रण को एकीकृत करने के बारे में अधिक जानकारी के लिए apqp और ppap प्रक्रिया के लिए, अपने संगठन की APQP प्रक्रियाओं को देखें या लक्षित ppap प्रशिक्षण अपनी टीम के लिए।

समयसीमा और जिम्मेदारियाँ

PPAP गतिविधियों की योजना बनाना व्यापक apqp प्रक्रिया अंतिम समय में भागदौड़ और समय सीमा याद आने से बचने में मदद करता है। यहाँ एक नमूना समयसारणी टेम्पलेट दिया गया है जिसे आप अनुकूलित कर सकते हैं:

| सप्ताह | मालिक | उपलब्धियाँ | जोखिम/अवरोध |

|---|---|---|---|

| 1 | डिज़ाइन इंजीनियर | ड्राइंग और विशेष विशेषताओं की पुष्टि करें | ग्राहक स्पष्टीकरण के लिए लंबित |

| 2 | APQP प्रमुख | PFMEA और प्रक्रिया प्रवाह को अद्यतन करें | अपूर्ण प्रक्रिया विवरण |

| 3 | गुणवत्ता इंजीनियर | MSA योजना और गेज चयन को लॉक करें | गेज की उपलब्धता या कैलिब्रेशन में देरी |

| 4 | प्रयोगशाला प्रबंधक | सामग्री/प्रदर्शन परीक्षण शुरू करें | प्रयोगशाला क्षमता, नमूना तैयारी |

| 5 | प्रोसेस इंजीनियर | प्रारंभिक प्रक्रिया अध्ययन करें, क्षमता विश्लेषण करें | प्रक्रिया अस्थिरता, डेटा अंतराल |

| 6 | गुणवत्ता प्रबंधक | PPAP पैकेज तैयार करें, PSW पूरा करें | हस्ताक्षर लापता हैं, गैर-अनुरूपताएँ अनसुलझी हैं |

| 7 | आपूर्तिकर्ता गुणवत्ता | ग्राहक को सबमिट करें और मूल प्रति सुरक्षित रखें | ग्राहक समीक्षा प्रतिक्रिया |

इस टेम्पलेट को अनुकूलित करने से आप भूमिकाओं को स्पष्ट कर सकते हैं, जोखिमों को जल्दी पहचान सकते हैं, और अपनी सबमिशन को समय पर रख सकते हैं। आप ध्यान देंगे कि समयरेखा के दौरान apqp ppap गतिविधियों को एकीकृत करना तैयारी का समर्थन करता है और लॉन्च पर संकट प्रबंधन कम करता है।

एक संरचित तरीके का पालन करके ppap प्रक्रिया —चेकलिस्ट से लेकर डेल्टा अपडेट और समयसीमा प्रबंधन तक—आप केवल अपने ग्राहक की आवश्यकताओं को पूरा ही नहीं करेंगे, बल्कि सक्रिय गुणवत्ता नियोजन की संस्कृति भी विकसित करेंगे। आगे हम देखेंगे कि खरीदार आपके PPAP पैकेज का मूल्यांकन कैसे करते हैं और आम अस्वीकृति के कारणों से बचने के लिए आप क्या कर सकते हैं।

स्वीकृति निर्णय और अस्वीकृति से बचने के तरीके

कल्पना करें कि आपने अपने PPAP पैकेज पर सप्ताहों तक काम किया है, और फिर आपके ग्राहक की ओर से जवाब आता है: “जमा अस्वीकृत—कृपया पुनः जमा करें।” निराशाजनक, है ना? यह समझना कि खरीदार PPAP दस्तावेजों का मूल्यांकन कैसे करते हैं और स्वीकृति या अस्वीकृति के कारण क्या हैं, चिकनी मंजूरी और कम देरी के लिए प्रमुख है। आइए PPAP मंजूरी प्रक्रिया को समझें ताकि आपको पता चल सके कि जमा करने से पहले आपको क्या जाँचना चाहिए—और सबसे आम बाधाओं को ठीक करने के लिए क्या करना चाहिए। ppap दस्तावेज और क्या कारण हैं जो स्वीकृति या अस्वीकृति को ट्रिगर करते हैं, इसे समझना चिकनी मंजूरी और कम देरी के लिए प्रमुख है। आइए ppap मंजूरी प्रक्रिया इसे समझें ताकि आपको पता चल सके कि जमा करने से पहले आपको क्या जाँचना चाहिए—और सबसे आम बाधाओं को ठीक करने के लिए क्या करना चाहिए।

खरीदार PPAP जमा का मूल्यांकन कैसे करते हैं

जब कोई ग्राहक आपका PPAP पैकेज प्राप्त करता है, तो उनकी समीक्षा व्यवस्थित और विस्तृत दृष्टिकोण वाली होती है। वे केवल पूर्ण हुए बॉक्स नहीं ढूंढ रहे होते—वे यह देखना चाहते हैं कि आपके प्रमाण सुसंगत, ट्रेस करने योग्य और उनकी आवश्यकताओं के साथ-साथ AIAG PPAP मैनुअल के अनुरूप हैं। यहाँ वे क्या जांचते हैं:

- ड्राइंग संरेखण : क्या आपके डिज़ाइन रिकॉर्ड, आयामी परिणाम और नमूना भाग नवीनतम ग्राहक ड्राइंग और संशोधनों से मेल खाते हैं?

- विशेष विशेषता प्रवाह-डाउन : क्या सभी विशेष विशेषताओं की पहचान स्पष्ट रूप से की गई है और PFMEA, नियंत्रण योजना और निरीक्षण परिणामों के माध्यम से उन्हें नियंत्रित किया गया है?

- प्रमाण की सुसंगतता : क्या आपके प्रस्तुति के सभी 18 तत्व एक सुसंगत कहानी बताते हैं—कोई असंगत विनिर्देश, लापता हस्ताक्षर या पुराने फॉर्म नहीं?

- MSA पर्याप्तता : क्या आपके गेज R&R अध्ययन और कैलिब्रेशन रिकॉर्ड पूर्ण, ताजा और प्रमुख मापदंडों से संबंधित हैं?

- प्रक्रिया अध्ययन तर्क : क्या आपके प्रारंभिक प्रक्रिया अध्ययन (SPC, क्षमता विश्लेषण) सभी महत्वपूर्ण और विशेष विशेषताओं को कवर करते हैं?

- पैकेजिंग सत्यापन : क्या आपने यह सत्यापित और दस्तावेजीकृत किया है कि पैकेजिंग ग्राहक आवश्यकताओं को पूरा करती है और उत्पाद की सुरक्षा करती है?

- परिवर्तन पर नज़र रखना : क्या इंजीनियरिंग परिवर्तनों को स्पष्ट रूप से दस्तावेजीकृत किया गया है, और संबंधित PPAP तत्वों को उचित ढंग से अद्यतन किया गया है?

- ग्राहक-विशिष्ट आवश्यकताएं : क्या आपने अपने ग्राहक द्वारा अपेक्षित किसी भी विशिष्ट फॉर्म, डेटा या साक्ष्य को संबोधित किया है, मानक के अलावा?

के लिए ppap आवश्यकताएँ स्तर 3 , खरीदार एक पूर्ण, विस्तृत सबमिशन की अपेक्षा करते हैं जिसमें प्रत्येक तत्व सावधानीपूर्वक तैयार और आंतरिक रूप से सुसंगत हो। कोई भी अंतर या गलत संरेखण देरी या सीधी अस्वीकृति का कारण बन सकता है।

सामान्य अस्वीकृति के कारण और समाधान

यहां तक कि अनुभवी टीमें भी टाले जा सकने वाले मुद्दों में आ जाती हैं। यहां सबसे बार-बार होने वाले अस्वीकृति के कारण—और उन्हें बाधा बनने से पहले कैसे ठीक करें—के बारे में जानकारी दी गई है:

- असंगत संशोधन : यदि आपके आयामी परिणाम या नियंत्रण योजनाएँ उस चित्र संशोधन के संदर्भ में हैं जो ग्राहक अपेक्षित करता है, तो सभी दस्तावेजों को सही संस्करण में अद्यतन करें और एकरूपता के लिए दोबारा जाँच करें।

- अपूर्ण विशेष विशेषता नियंत्रण : सुनिश्चित करें कि प्रत्येक विशेष विशेषता PFMEA में पहचानी गई हो, नियंत्रण योजना में नियंत्रित की गई हो और आपके परिणामों में मापी गई हो। केवल एक के अनुपस्थित होने पर भी पुनः प्रस्तुति की आवश्यकता हो सकती है।

- हस्ताक्षररहित या पुराना PSW : पार्ट सबमिशन वारंट को पूरी तरह से पूरा किया जाना चाहिए, अधिकृत प्रतिनिधि द्वारा हस्ताक्षरित किया जाना चाहिए और वर्तमान प्रस्तुति कारण और स्तर को प्रतिबिंबित करना चाहिए।

- अपर्याप्त गेज तर्क या MSA : यदि किसी महत्वपूर्ण आयाम के लिए आपका मापन प्रणाली विश्लेषण लापता है, तो Gage R&R अध्ययन करें और दस्तावेज़ करें या आवश्यकतानुसार मापांकन रिकॉर्ड शामिल करें।

- ओमिटेड या अपूर्ण प्रक्रिया अध्ययन : महत्वपूर्ण विशेषताओं के लिए, हमेशा क्षमता अध्ययन या SPC चार्ट शामिल करें। यदि प्रक्रिया क्षमता अभी तक प्राप्त नहीं हुई है, तो अंतरिम नियंत्रण और सुधार योजनाओं को दस्तावेजीकृत करें।

- ग्राहक-विशिष्ट फॉर्म या डेटा लापता है : अतिरिक्त आवश्यकताओं के लिए अपने ग्राहक की आपूर्तिकर्ता मैनुअल की समीक्षा करें—और उन्हें अपने सबमिशन पैकेज में शामिल करें।

एक संरचित आंतरिक कार्यप्रवाह स्थापित करना और नियमित बहु-कार्यात्मक समीक्षा करना, विशेष रूप से सबमिशन से पहले ppap आवश्यकताएँ स्तर 3 पैकेज, इनमें से अधिकांश समस्याओं को शुरुआत में ही पकड़ सकते हैं।

निर्णय परिणाम और अगले कदम

"पीपीएपी मंजूरी निर्णय आमतौर पर तीन श्रेणियों में आते हैं: पूर्ण मंजूरी (सभी आवश्यकताएं पूरी हुईं), अंतरिम मंजूरी (शर्तों के साथ सीमित उत्पादन की अनुमति दी गई), या अस्वीकृति (सुधारात्मक कार्रवाई के साथ पुनः सबमिशन आवश्यक)।"

- पूर्ण मंजूरी : आपका पैकेज पूर्ण और सुसंगत है; आप पूर्ण उत्पादन के लिए मंजूर हैं।

- अंतरिम मंजूरी : कुछ आवश्यकताएं पूरी तरह से पूरी नहीं हुई हैं, लेकिन ग्राहक आपके द्वारा विशिष्ट मुद्दों को संबोधित करने के दौरान सीमित शिपमेंट की अनुमति देता है—आमतौर पर एक स्पष्ट कार्रवाई योजना और समयसीमा के साथ।

- अस्वीकृति : महत्वपूर्ण अंतर, असंगतियाँ या लापता तत्व आपके लिए पूरे या आंशिक पैकेज को संशोधित करने और पुनः प्रस्तुत करने की आवश्यकता निर्धारित करते हैं।

अपने ppap स्वीकृति दर में सुधार करने के लिए, आंतरिक संगति, ट्रेसेबिलिटी और अपने ग्राहक के साथ सक्रिय संचार पर ध्यान केंद्रित करें। हमेशा सबसे ताज़ा और सटीक स्वीकृति मानदंडों के लिए AIAG PPAP मैनुअल और, जहां लागू हो, IATF 16949 खंडों का संदर्भ लें। यदि कभी सुनिश्चित न हों, तो अपने ग्राहक से स्पष्टीकरण या उत्कृष्ट श्रेणी के प्रस्तावों के उदाहरण मांगें—कई संगठन आपके साथ अपनी स्वीकृति प्रक्रिया .

इन पाठों को लागू करने के लिए तैयार हैं? अगला, हम आपको विभिन्न प्रकार के भागों के लिए अपनी PPAP प्रलेखन रणनीति को कैसे ढालना चाहिए दिखाएंगे—ताकि आप कभी भी एक आवश्यक विवरण न छोड़ें, चाहे आप कुछ भी निर्माण कर रहे हों।

आवश्यक तत्वों को छोड़े बिना प्रकार के अनुसार PPAP को ढालें

जब बात होती है ppap निर्माण , एक ही आकार सभी के लिए उपयुक्त नहीं होता। उत्पादन भाग मंजूरी प्रक्रिया की मुख्य आवश्यकताएँ समान रहती हैं, लेकिन आप जिस तरह से महत्वपूर्ण जोखिमों को दस्तावेजीकृत करते हैं और उन पर जोर देते हैं, वह आपके द्वारा बनाए जा रहे भाग के आधार पर काफी अलग हो सकता है। तो, क्या सुनिश्चित करें कि पीपैप गुणवत्ता फास्टनर्स से लेकर उच्च-तकनीक कनेक्टर्स तक सब कुछ के लिए? आइए इसे भाग के प्रकार के अनुसार विभाजित करें, ताकि आप अपने दुकान के तल पर जो भी हो, किसी भी महत्वपूर्ण विवरण को न छोड़ें।

फास्टनर्स और कोल्ड फॉर्म्ड भाग

- सामग्री प्रमाणन: सामग्री के गलत मिश्रण का खतरा आम होने के कारण, हमेशा पिघलने के स्रोत और लॉट तक पूर्ण प्रत्यायाम्यता प्रदान करें।

- थ्रेड गेजिंग तर्क: स्पष्ट रूप से दस्तावेज़ करें कि आपने विशेष थ्रेड गेज का चयन क्यों किया और मापांकन के प्रमाण दिखाएं—खरीददार ऑटोमोटिव उद्योग प्रक्रिया भागों के लिए इसकी जांच करते हैं।

- मापनीय परिणाम: सभी मुद्रण विशेषताओं को शामिल करें, लेकिन महत्वपूर्ण थ्रेड और सिर के आयामों पर विशेष ध्यान दें।

- PFMEA फोकस: उपकरण पहनने, डाई टूटने और सामग्री कठोरता में भिन्नता जैसे जोखिमों पर प्रकाश डालें।

- नियंत्रण योजना विवरण: विशेष विशेषताओं के लिए नियमित जांच सुनिश्चित करें और सहिष्णुता से बाहर के धागों के लिए प्रतिक्रिया योजनाओं को दस्तावेजीकृत करें।

- प्रयोगशालाओं का दस्तावेजीकरण: सामग्री और कठोरता परीक्षण के लिए केवल मान्यता प्राप्त प्रयोगशालाओं का उपयोग करें, और अपने पैकेज में उनके प्रमाणपत्र शामिल करें।

मशीनिंग घटक

- क्षमता विवरण: महत्वपूर्ण आयामों (उदाहरण के लिए, बोर, धागे, सतहें) के लिए, मजबूत प्रारंभिक प्रक्रिया अध्ययन प्रदान करें और प्रक्रिया क्षमता के लिए अपने दृष्टिकोण की व्याख्या करें।

- गेज रणनीति: गेज चयन तर्क को दस्तावेजीकृत करें और सभी कस्टम या उच्च-जोखिम वाले माप के लिए MSA (गेज R&R) अध्ययन शामिल करें।

- PFMEA गहराई: उपकरण टूटने, सेटअप त्रुटियों और सतह परिष्करण दोष जैसे जोखिमों को संबोधित करें।

- नियंत्रण योजना: PFMEA से प्रत्येक विशेष विशेषता का मानचित्रण करें और प्रत्येक के लिए स्पष्ट प्रतिक्रिया योजनाएं निर्धारित करें।

- पैकेजिंग/हैंडलिंग: बताएं कि आप मशीनिंग के बाद खरोंच, धक्कों या दूषण को रोकने के लिए कैसे प्रक्रिया करते हैं—उच्च-मूल्य वाले भागों के लिए अक्सर खरीदार की चिंता का विषय।

- प्रयोगशालाओं का दस्तावेजीकरण: यदि आयामी या धातुकर्म सत्यापन के लिए बाहरी प्रयोगशालाओं का उपयोग कर रहे हैं, तो अपने PPAP पैकेज में उनके प्रमाणन और परीक्षण विधियां संलग्न करें।

इलेक्ट्रॉनिक कनेक्टर और असेंबली

- कार्यात्मक सत्यापन: आरेख द्वारा आवश्यक विद्युत सततता, इन्सुलेशन प्रतिरोध और मिलान/अलग करने के चक्रों के साक्ष्य शामिल करें।

- स्तरित प्रक्रिया लेखा परीक्षा: दिखाएं कि आप असेंबली चरणों और ऑपरेटर प्रशिक्षण की लेखा परीक्षा कैसे करते हैं, क्योंकि मानव त्रुटि एक प्रमुख जोखिम है।

- ESD/हैंडलिंग नियंत्रण: इलेक्ट्रोस्टैटिक डिस्चार्ज सुरक्षा उपायों और पैकेजिंग प्रोटोकॉल को दस्तावेजित करें।

- PFMEA पर जोर: सोल्डर जॉइंट विफलता, पिन के गलत संरेखण और हाउसिंग दरार जैसे जोखिमों पर ध्यान केंद्रित करें।

- नियंत्रण योजना: प्रक्रिया के दौरान और लाइन के अंत में कार्यात्मक परीक्षणों का विवरण दें, विफलता की स्थिति में प्रतिक्रिया योजनाओं के साथ।

- प्रयोगशाला दस्तावेजीकरण: पर्यावरणीय या विद्युत परीक्षणों के लिए, सुनिश्चित करें कि सभी परिणाम प्रमाणित प्रयोगशालाओं से प्राप्त हों, दस्तावेजीकृत प्रयोगशालाएँ और उनकी योग्यता का संदर्भ दें।

तुलनात्मक तालिका: भाग प्रकार के अनुसार PPAP पर ध्यान केंद्रित

| भाग का प्रकार | प्रमुख जोखिम | दस्तावेजीकरण पर जोर | विशिष्ट खरीदार की चिंताएं |

|---|---|---|---|

| फास्टनर/कोल्ड फॉर्म्ड | सामग्री में भ्रम, थ्रेड की गुणवत्ता, औजार का क्षरण | सामग्री प्रमाणपत्र, थ्रेड गेज तर्क, प्रयोगशाला प्रमाणन | ट्रेसएबिलिटी, थ्रेड फिट, कठोरता स्थिरता |

| मशीनिंग घटक | आयामी सटीकता, सतह की पूर्णता, औजार टूटना | प्रक्रिया क्षमता अध्ययन, MSA, पैकेजिंग/हैंडलिंग | महत्वपूर्ण विशेषता नियंत्रण, गेज ट्रेसएबिलिटी, क्षति रोकथाम |

| कनेक्टर/असेंबली | विद्युत कार्य, ESD, असेंबली त्रुटियां | कार्यात्मक परीक्षण के साक्ष्य, ईएसडी प्रोटोकॉल, संस्तरित लेखा परीक्षण | प्रदर्शन सत्यापन, ऑपरेटर प्रशिक्षण, पर्यावरणीय सहनशीलता |

भूलें नहीं: ग्राहक-विशिष्ट और विशेष विशेषताएँ

आपके पुरजे के प्रकार की परवाह किए बिना, हमेशा ग्राहक-विशिष्ट आवश्यकताओं की जाँच करें और ड्राइंग पर चिह्नित किसी भी विशेष विशेषता पर ध्यान दें। ये सामान्य PPAP टेम्पलेट को अधिकृत करते हैं और अक्सर अतिरिक्त प्रलेखन, नियंत्रण या तीसरे पक्ष की आवश्यकता होती है दस्तावेजीकृत प्रयोगशालाएँ सत्यापन के लिए। अपने PPAP दृष्टिकोण को अपनी वास्तविकताओं के अनुरूप ढालकर उत्पादन भाग मंजूरी और प्रत्येक उत्पाद के अद्वितीय जोखिमों के लिए, आप उद्योग और ग्राहक अपेक्षाओं को पूरा करेंगे—और समीक्षा के दौरान महंगी अप्रिय आश्चर्य से बचेंगे।

अगला, हम आपकी PPAP प्रलेखन प्रक्रिया को सरल बनाने वाले उपकरणों और सेवाओं की तुलना करने में आपकी सहायता करेंगे, ताकि आप अधिक निर्माण पर और कम कागजी कार्रवाई पर ध्यान केंद्रित कर सकें।

सही फिट के लिए PPAP उपकरणों और सेवाओं की तुलना करें

जब आपको एक PPAP पैकेज तैयार करने का काम सौंपा जाता है, तो क्या आप अपनी आंतरिक टीम पर निर्भर रहते हैं, कोई डिजिटल समाधान आजमाते हैं, या ऐसे निर्माता के साथ साझेदारी करते हैं जो भागों से लेकर कागजी कार्रवाई तक सब कुछ संभालता है? इसका उत्तर आपकी परियोजना की जटिलता, समयसीमा और आपके पास मौजूद संसाधनों पर निर्भर करता है। आइए PPAP सेवाओं के लिए उपलब्ध मुख्य विकल्पों पर चर्चा करें, ppap सेवाएँ —ताकि आप उस समर्थन का आत्मविश्वास से चयन कर सकें जो आपकी आवश्यकताओं और ग्राहक की अपेक्षाओं के अनुरूप हो।

PPAP समर्थन का चयन: आपके पास कौन-कौन से विकल्प हैं?

कल्पना कीजिए कि आप एक तय समय सीमा के साथ एक नया ऑटोमोटिव घटक लॉन्च कर रहे हैं। आपको न केवल अनुपालन दस्तावेजीकरण की आवश्यकता है, बल्कि समय पर वितरित भागों की भी आवश्यकता है जो प्रत्येक गुणवत्ता मानक को पूरा करते हों। यहीं पर आपके PPAP समर्थन के विकल्प महत्वपूर्ण हो जाते हैं:

- एकल-स्टॉप निर्माण साझेदार जो उत्पादन और PPAP दस्तावेज़ीकरण दोनों को संभाल सकते हैं, जिससे पूरी प्रक्रिया सुचारू हो जाती है।

- समर्पित PPAP सॉफ्टवेयर जो दस्तावेज़ प्रबंधन, स्वीकृतियों और कार्यप्रवाह ट्रैकिंग को स्वचालित करता है।

- विशिष्ट PPAP परामर्श सेवाएँ जो आपकी टीम को दस्तावेज़ीकरण, ऑडिट और ग्राहक संचार में मार्गदर्शन करते हैं।

- आंतरिक टीमें प्रक्रिया को आंतरिक रूप से प्रबंधित करने के लिए मैनुअल या डिजिटल उपकरणों का उपयोग करते हुए।

एक-स्टॉप निर्माता की सहायता कब उपयोगी होती है

उन आपूर्तिकर्ताओं के लिए जिन्हें भाग वास्तविकता और पूर्णतः अनुपालन PPAP दस्तावेज़ीकरण दोनों की आवश्यकता होती है—विशेष रूप से जब त्वरित प्रोटोटाइपिंग और IATF 16949 अनुशासन महत्वपूर्ण होता है—एक-स्टॉप साझेदार खेल बदल सकता है। शाओयी मेटल तकनीक यहाँ इसकी पहचान होती है, उच्च-सटीकता वाले ऑटोमोटिव घटकों के लिए एंड-टू-एंड समाधान प्रदान करते हुए। उनकी सेवाएँ स्टैम्पिंग, कोल्ड फॉर्मिंग, सीएनसी मशीनिंग और वेल्डिंग तक फैली हुई हैं, सभी एक ही छत के नीचे, हर चरण पर PPAP दस्तावेज़ीकरण समर्थन के साथ। यह दृष्टिकोण PFMEA, नियंत्रण योजना, MSA और आयामी परिणामों के लिए साक्ष्य एकत्र करने को सरल बनाता है, लापता या असंगत दस्तावेज़ीकरण के जोखिम को कम करता है।

PPAP सॉफ्टवेयर बनाम सेवा प्रदाता

शायद आप प्रस्तुति को प्रबंधित करने के लिए डिजिटल उपकरणों पर विचार कर रहे हैं। आधुनिक ppap सॉफ्टवेयर प्लेटफॉर्म दस्तावेज़ प्रबंधन को स्वचालित कर सकते हैं, इलेक्ट्रॉनिक मंजूरी को सक्षम कर सकते हैं और आपके सभी रिकॉर्ड को एक केंद्रीकृत, क्लाउड-एक्सेसिबल स्थान पर रख सकते हैं। यह उन टीमों के लिए विशेष रूप से उपयोगी है जो कई परियोजनाओं या दूरस्थ मंजूरी के साथ काम कर रही हैं। कुछ समाधान तो एक ppap सॉफ्टवेयर फ्री डाउनलोड या परीक्षण भी प्रदान करते हैं, ताकि आप प्रतिबद्ध होने से पहले सुविधाओं का परीक्षण कर सकें।

दूसरी ओर, विशेषज्ञ PPAP परामर्श सेवाएं दस्तावेज़ तैयारी से लेकर स्थल पर ऑडिट और ग्राहक संचार तक हाथों-हाथ मार्गदर्शन प्रदान करती हैं। यदि आपकी टीम इस प्रक्रिया में नई है, जटिल ग्राहक आवश्यकताओं का सामना कर रही है, या नवीनतम मानकों के साथ अनुपालन सुनिश्चित करने की आवश्यकता है—जैसे कि Aiag ppap प्रशिक्षण .

तुलनात्मक तालिका: PPAP समर्थन विकल्प

| प्रदाता/उपकरण | मुख्य विशेषताएँ | टर्नअराउंड | प्रमाणन/विशेषज्ञता | के लिए सबसे अच्छा |

|---|---|---|---|---|

| शाओयी मेटल तकनीक | एकल-स्टॉप भाग निर्माण, एकीकृत PPAP दस्तावेज़ीकरण, त्वरित प्रोटोटाइपिंग, IATF 16949 प्रमाणित, वैश्विक OEM/टियर 1 अनुभव | प्रोटोटाइप के लिए केवल 7 दिनों में | IATF 16949, व्यापक ऑटोमोटिव ट्रैक रिकॉर्ड | आपूर्तिकर्ताओं को त्वरित रूप से पार्ट्स और अनुपालन PPAP पैकेज दोनों की आवश्यकता होती है |

| सेफ्टीकल्चर PPAP सॉफ्टवेयर | दस्तावेज़ प्रबंधन, कार्यप्रवाह स्वचालन, अनुपालन ट्रैकिंग, मोबाइल ऐप | तत्काल (क्लाउड-आधारित) | उद्योग-समरूप, डिजिटल अनुपालन उपकरण | उन टीमों को डिजिटल कार्यप्रवाह और दूरस्थ स्वीकृति की आवश्यकता होती है |

| कंप्लायंसक्वेस्ट | अनुपालन प्रबंधन, विश्लेषण, सहयोग | तत्काल (क्लाउड-आधारित) | QMS विशेषज्ञता | अनुपालन विश्लेषण पर केंद्रित संगठन |

| EHSInsight | गुणवत्ता और सुरक्षा प्रबंधन, रिपोर्टिंग | तत्काल (क्लाउड-आधारित) | QMS/EHS अनुभव | पर्यावरणीय/गुणवत्ता आवश्यकताओं वाले बड़े उद्यम |

| QT9 QMS | गुणवत्ता प्रबंधन, दस्तावेज नियंत्रण, लेखा परीक्षण | तत्काल (क्लाउड-आधारित) | QMS केंद्र | मजबूत दस्तावेज नियंत्रण की तलाश करने वाली कंपनियां |

| TPT PPAP सेवाएं | निर्देशित PPAP प्रलेखन, लेखा-परीक्षा, आपूर्तिकर्ता-ग्राहक संचार | परियोजना आधारित | PPAP प्रक्रिया विशेषज्ञता | उन आपूर्तिकर्ताओं के लिए जिन्हें प्रक्रिया कोचिंग और लेखा-परीक्षा सहायता की आवश्यकता होती है |

फायदे और नुकसान: अपने दृष्टिकोण का चयन करना

-

शाओयी मेटल तकनीक

-

फायदे

- एकीकृत भाग और प्रलेखन डिलीवरी—हस्तांतरण और त्रुटियों को कम करता है

- त्वरित प्रोटोटाइपिंग और आवश्यक समयसीमा के लिए लॉन्च सहायता

- IATF 16949 प्रमाणित, प्रमुख ऑटोमोटिव ग्राहकों द्वारा विश्वसनीय

-

नुकसान

- उन आपूर्तिकर्ताओं के लिए सबसे उपयुक्त जिन्हें निर्माण और प्रलेखन दोनों की आवश्यकता हो, केवल प्रलेखन परियोजनाओं के लिए उपयुक्त नहीं

-

-

PPAP सॉफ़्टवेयर (उदाहरण के लिए, SafetyCulture, QT9 QMS)

-

फायदे

- दस्तावेज़ प्रबंधन और मंजूरी की प्रक्रिया को तेज़ करता है

- आसान पहुंच और ऑडिट के लिए रिकॉर्ड को केंद्रीकृत करता है

- कुछ प्रदान करते हैं ppap सॉफ्टवेयर फ्री डाउनलोड या परीक्षण

-

नुकसान

- भौतिक भाग या प्रक्रिया सत्यापन को संबोधित नहीं कर सकता

- प्रारंभिक सेटअप और प्रशिक्षण की आवश्यकता होती है

-

-

विशेषज्ञ PPAP सेवाएं (उदाहरण: TPT)

-

फायदे

- जटिल या पहली बार की सबमिशन के लिए व्यावहारिक मार्गदर्शन

- ऑडिट, क्षमता अध्ययन और ग्राहक वार्ता के लिए समर्थन

-

नुकसान

- निर्माण या डिजिटल कार्यप्रवाह उपकरण प्रदान नहीं कर सकता

- परियोजना-आधारित, इसलिए निरंतर समर्थन के लिए अतिरिक्त संलग्नता की आवश्यकता हो सकती है

-

अपनी निर्णय लेना

अंततः, सर्वोत्तम PPAP समर्थन आपके संगठन के संसाधनों, आपके भागों की जटिलता और आपके ग्राहक की आवश्यकताओं पर निर्भर करता है। यदि आपको एक ऐसे एकल साझेदार की आवश्यकता है जो गति और गुणवत्ता के साथ भागों और अनुपालन दस्तावेज़ दोनों की आपूर्ति कर सके, तो विचार करें शाओयी मेटल तकनीक । यदि आप अपने कार्यप्रवाह को डिजिटल बनाने पर केंद्रित हैं, तो मुफ्त परीक्षण के साथ एक ppap सॉफ्टवेयर समाधान आपके लिए सबसे अच्छा पहला कदम हो सकता है। प्रक्रिया में नए या मांग वाले ग्राहकों का सामना कर रही टीमों के लिए, aiag ppap प्रशिक्षण या परामर्श सेवाओं में निवेश चिकने मंजूरी प्रक्रिया और कम आश्चर्य के लिए फल दे सकता है।

अगला, हम आपकी PPAP रणनीति को आत्मविश्वास के साथ क्रियान्वयन में बदलने के लिए व्यावहारिक कदमों के साथ समाप्त करेंगे—चाहे आप किसी भी समर्थन विकल्प का चयन करें।

आत्मविश्वास के साथ PPAP मार्गदर्शन को क्रिया में बदलें

PPAP दस्तावेज़ों पर प्रमुख निष्कर्ष

- हमेशा सुनिश्चित करें प्रत्येक PPAP दस्तावेज़ में सुसंगतता —डिज़ाइन रिकॉर्ड से लेकर पीएसडब्ल्यू तक—ताकि आपका सबमिशन एक पूर्ण, सुसंगत कहानी प्रस्तुत करे।

- कभी अनदेखा न करें ग्राहक-विशिष्ट आवश्यकताएं ; ये मानक टेम्पलेट को ओवरराइड कर सकते हैं और अक्सर आपकी मंजूरी को सफल या असफल कर सकते हैं।

- अपनी पुष्टि करें सबमिशन स्तर जल्दी करें और ग्राहक द्वारा अपेक्षित किसी भी स्तर—चाहे वह स्तर 1 हो या पूर्ण स्तर 3 पैकेज—के अनुरूप सभी साक्ष्यों को संरेखित करें।

इसके मूल में, उत्पादन भाग मंजूरी प्रक्रिया ppap आपूर्तिकर्ता और ग्राहक के बीच विश्वास और स्पष्टता बनाने के बारे में है। समझें ppap का क्या अर्थ है और ppap पूर्ण रूप —उत्पादन भाग स्वीकृति प्रक्रिया—आपको यह समझने में मदद करती है कि यह केवल कागजी कार्रवाई से अधिक है: यह जोखिम कम करने, परिवर्तन नियंत्रण और लॉन्च की तैयारी के लिए एक अनुशासित प्रणाली है। पीपैप संक्षिप्त रूप पूर्ण उत्पादन से पहले प्रत्येक भाग की गुणवत्ता की अपेक्षाओं को पूरा करना सुनिश्चित करने में इसकी भूमिका के लिए ऑटोमोटिव और सटीक निर्माण में मान्यता प्राप्त है।

अपनी अगली सबमिशन के लिए कार्य योजना

क्या आप इन पाठों को व्यवहार में लाने के लिए तैयार हैं? अपने उद्योग या भाग के प्रकार की परवाह किए बिना सफल सबमिशन तक योजना से आगे बढ़ने के लिए इस चेकलिस्ट का उपयोग करें:

- सभी ड्राइंग संशोधनों और विशेष विशेषताओं की पुष्टि करें —नवीनतम विनिर्देशों के लिए जाँच करें और सुनिश्चित करें कि प्रत्येक विशिष्ट आवश्यकता स्पष्ट रूप से पहचानी गई हो।

- अपने ग्राहक के साथ सबमिशन स्तर पर सहमति बनाएँ —स्पष्ट करें कि क्या आप स्तर 1, स्तर 2, स्तर 3 या उच्चतर जमा कर रहे हैं, और इस सहमति को दस्तावेजित करें।

- एमएसए योजना को चरणबद्ध ढंग से लागू करें और गेज चुनें —प्रक्रिया के आरंभ में ही यह पहचानें कि किन मापनों को गेज R&R या कैलिब्रेशन साक्ष्य की आवश्यकता है।

- प्रक्रिया अध्ययनों की योजना बनाएँ —सभी महत्वपूर्ण विशेषताओं के लिए क्षमता अध्ययन की योजना बनाएँ और सुनिश्चित करें कि आपके पैकेज को संकलित करने से पहले डेटा तैयार हो।

- भाग सबमिशन वारंट (PSW) को शुरुआत में तैयार करें —इसे धीरे-धीरे भरते रहें, ताकि यह आपके अन्य दस्तावेज़ीकरण के अनुरूप हो और अंतिम समीक्षा के लिए तैयार रहे।

कल्पना करें कि आप एक तंग लॉन्च विंडो या कई विशेष विशेषताओं वाली एक जटिल असेंबली का सामना कर रहे हैं। ऐसे में एक एकल जिम्मेदार साझेदार का होना सब कुछ बदल सकता है। शाओयी मेटल तकनीक भाग वास्तविकता और अनुपालन PPAP दस्तावेज़ीकरण दोनों के लिए एक समाधान के रूप में सेवा प्रदान करता है—उन परियोजनाओं के लिए आदर्श जहाँ गति, गुणवत्ता और IATF 16949 अनुशासन गैर-बाज़ीगर हैं। स्टैम्पिंग, ठंडे प्रक्रमण, सीएनसी मशीनिंग और वेल्डिंग में उनका अनुभव आपको यह सुनिश्चित करने में सक्षम बनाता है कि आप अपने मुख्य व्यवसाय पर ध्यान केंद्रित करें जबकि वे निर्माण और कागजी कार्रवाई दोनों का प्रबंधन करें, जिससे आपकी मंजूरी की ओर प्रगति तेज हो।

बेशक, हर प्रोजेक्ट अद्वितीय होता है। सही दृष्टिकोण आपके विकल्पों की तुलना पिछले उपकरणों और सेवाओं के ढांचे का उपयोग करके करना है—अपने आंतरिक संसाधनों, आपके भागों की जटिलता और आपके ग्राहक की अपेक्षाओं पर विचार करें। चाहे आपको एक पूर्ण निर्माण भागीदार की आवश्यकता हो, डिजिटल PPAP वर्कफ़्लो की आवश्यकता हो या लक्षित प्रक्रिया प्रशिक्षण की आवश्यकता हो, उस मार्ग का चयन करें जो आपकी समयसीमा और जोखिम प्रोफ़ाइल के सबसे अच्छे अनुरूप हो।

इन व्यावहारिक कदमों को लागू करके और सही सहायता का उपयोग करके, आप न केवल अपने संगठन के लिए PPAP को परिभाषित करेंगे बल्कि सुचारु मंजूरी और स्थायी ग्राहक विश्वास का एक इतिहास भी बनाएंगे। क्या आप अपनी अगली PPAP सबमिशन को चेकलिस्ट से आत्मविश्वासपूर्ण डिलीवरी तक ले जाने के लिए तैयार हैं?

PPAP दस्तावेजों के बारे में अक्सर पूछे जाने वाले प्रश्न

1. PPAP सबमिशन के 5 स्तर क्या हैं?

5 पीपीएपी सबमिशन स्तर निर्धारित करते हैं कि आपको अपने ग्राहक को कितनी प्रलेखन सामग्री प्रदान करनी है। स्तर 1 केवल भाग सबमिशन वारंट (PSW) की आवश्यकता होती है, जबकि स्तर 3—जो सबसे अधिक आम है—PSW के साथ-साथ सभी 18 सहायक तत्वों और उत्पाद नमूनों की मांग करता है। स्तर 2 और 4 ग्राहक द्वारा निर्दिष्ट प्रमाण की भिन्न मात्रा की आवश्यकता होती है, और स्तर 5 में सभी प्रलेखन की स्थल पर समीक्षा शामिल होती है। सही स्तर का चयन भाग की जटिलता, जोखिम और ग्राहक आवश्यकताओं पर निर्भर करता है।

2. विनिर्माण में PPAP का क्या अर्थ है?

PPAP का अर्थ उत्पादन भाग स्वीकृति प्रक्रिया (Production Part Approval Process) है। यह एक मानकीकृत विधि है जिसका उपयोग विनिर्माण—विशेष रूप से ऑटोमोटिव और एयरोस्पेस क्षेत्र में—ग्राहक की इंजीनियरिंग और गुणवत्ता आवश्यकताओं को बदलाव से पहले और बाद में लगातार पूरा करने की आपूर्तिकर्ता की क्षमता को दर्शाने के लिए किया जाता है। PPAP दस्तावेज़ उत्पादन से पहले स्वीकृति के लिए आवश्यक प्रमाण प्रदान करते हैं।

4. PPAP पैकेज में कौन-कौन से दस्तावेज़ शामिल होते हैं?

एक पूर्ण PPAP पैकेज में डिज़ाइन रिकॉर्ड, इंजीनियरिंग परिवर्तन दस्तावेज़, FMEAs, नियंत्रण योजनाएँ, मापन प्रणाली विश्लेषण, आयामी परिणाम, सामग्री और प्रदर्शन परीक्षण परिणाम और पार्ट सबमिशन वारंट (PSW) जैसे 18 तत्व शामिल होते हैं। प्रत्येक दस्तावेज़ डिज़ाइन उद्देश्य, प्रक्रिया क्षमता और ग्राहक और उद्योग मानकों के साथ अनुपालन को साबित करने के लिए कार्य करता है।

4. PPAP का APQP से क्या संबंध है?

APQP (एडवांस्ड प्रोडक्ट क्वालिटी प्लानिंग) समग्र गुणवत्ता योजना प्रक्रिया है, जबकि PPAP APQP के अंत में प्रस्तुत किया जाने वाला साक्ष्य पैकेज है। PPAP दस्तावेज़ पुष्टि करते हैं कि जोखिम विश्लेषण, प्रक्रिया सत्यापन और नियंत्रण योजना जैसी सभी APQP गतिविधियाँ सफलतापूर्वक पूरी कर ली गई हैं और भाग उत्पादन की मंजूरी के लिए तैयार है।

5. डेल्टा PPAP कब प्रस्तुत किया जाना चाहिए?

जब भी उत्पाद या प्रक्रिया में डिज़ाइन अपडेट, सामग्री में बदलाव या आपूर्तिकर्ता/स्थान परिवर्तन जैसे महत्वपूर्ण बदलाव होते हैं, एक डेल्टा PPAP की आवश्यकता होती है। मूल PPAP के केवल प्रभावित तत्वों को अद्यतन और प्रस्तुत करने की आवश्यकता होती है, लेकिन सभी बदलावों को स्पष्ट रूप से दस्तावेजीकृत और ट्रेस करने योग्य रखा जाना चाहिए ताकि मंजूरी की स्थिति बनी रहे।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —