ऑटोमोटिव स्टैम्पिंग में नेकिंग प्रक्रिया: विफलता मोड बनाम ऑपरेशन

संक्षिप्त में

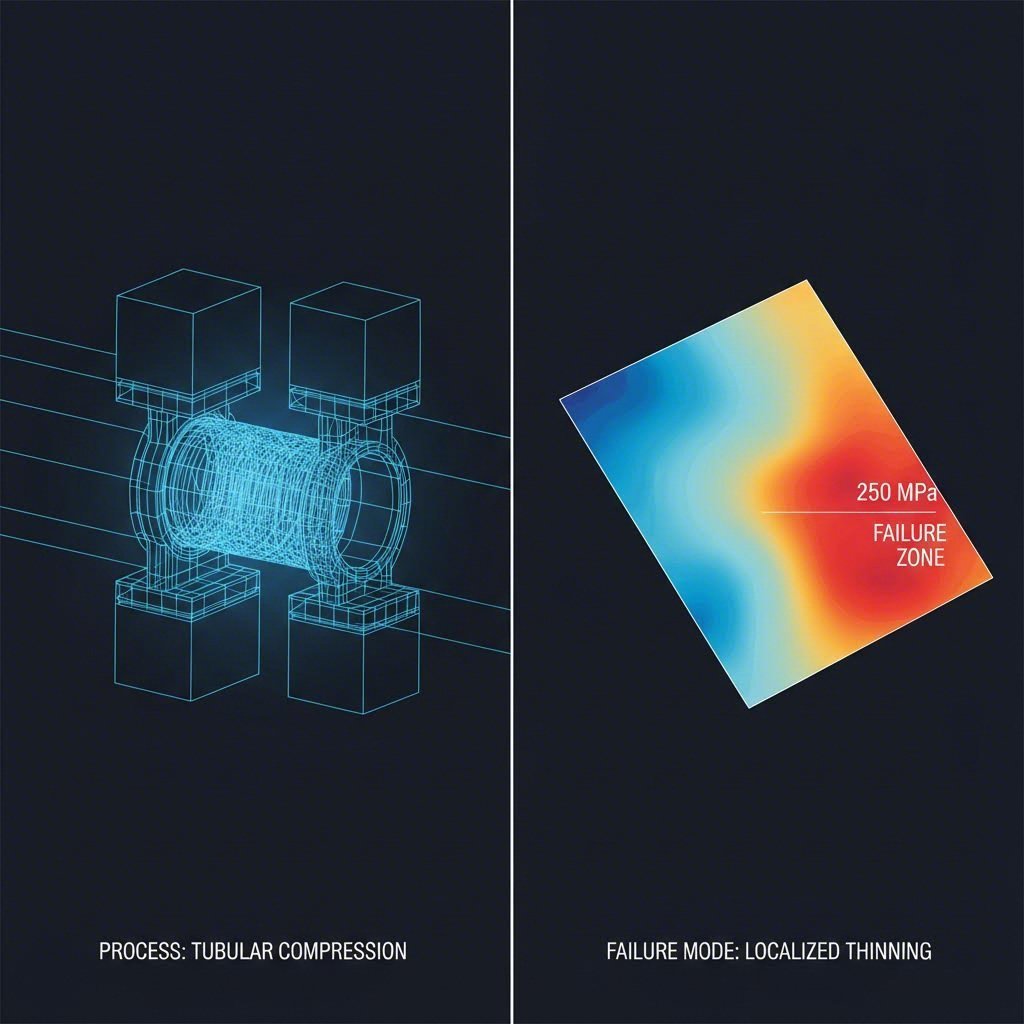

ऑटोमोटिव स्टैम्पिंग में, "नेकिंग" शब्द दो अलग लेकिन महत्वपूर्ण अवधारणाओं को संदर्भित करता है: एक विशिष्ट निर्माण प्रक्रिया और एक सामग्री विफलता मोड । एक प्रक्रिया के रूप में (अक्सर घटाने कहा जाता है), नेकिंग एक ट्यूब या पात्र के व्यास का जानबूझकर कम करना है, जिसका उपयोग आमतौर पर एक्जॉस्ट घटकों और कैनिस्टर के लिए किया जाता है। एक विफलता मोड के रूप में, नेकिंग शीट धातु में एक स्थानीय पतलेपन की अस्थिरता है जो भंजन से पहले आती है, जो किसी सामग्री की आकृति बनाने की सीमा की पूर्ण सीमा को चिह्नित करती है।

प्रक्रिया इंजीनियरों के लिए, नेकिंग में महारत हासिल करने के लिए दोहरे दृष्टिकोण की आवश्यकता होती है: बकलिंग के बिना नेकिंग संचालन करने के लिए उपकरणों को अनुकूलित करना, और एक साथ ही विकृति वितरण और कार्य दृढीकरण दरों का विश्लेषण करके नेकिंग अस्थिरता से बचने के लिए स्टैम्प किए गए पैनलों को डिज़ाइन करना। नेकिंग संचालन नेकिंग अस्थिरता नेकिंग अस्थिरता यह गाइड दोनों परिदृश्यों के लिए भौतिकी, पैरामीटर और नियंत्रण रणनीतियों को सरल भाषा में समझाता है।

नेकिंग संचालन: ट्यूबलर पार्ट्स में व्यास को कम करना

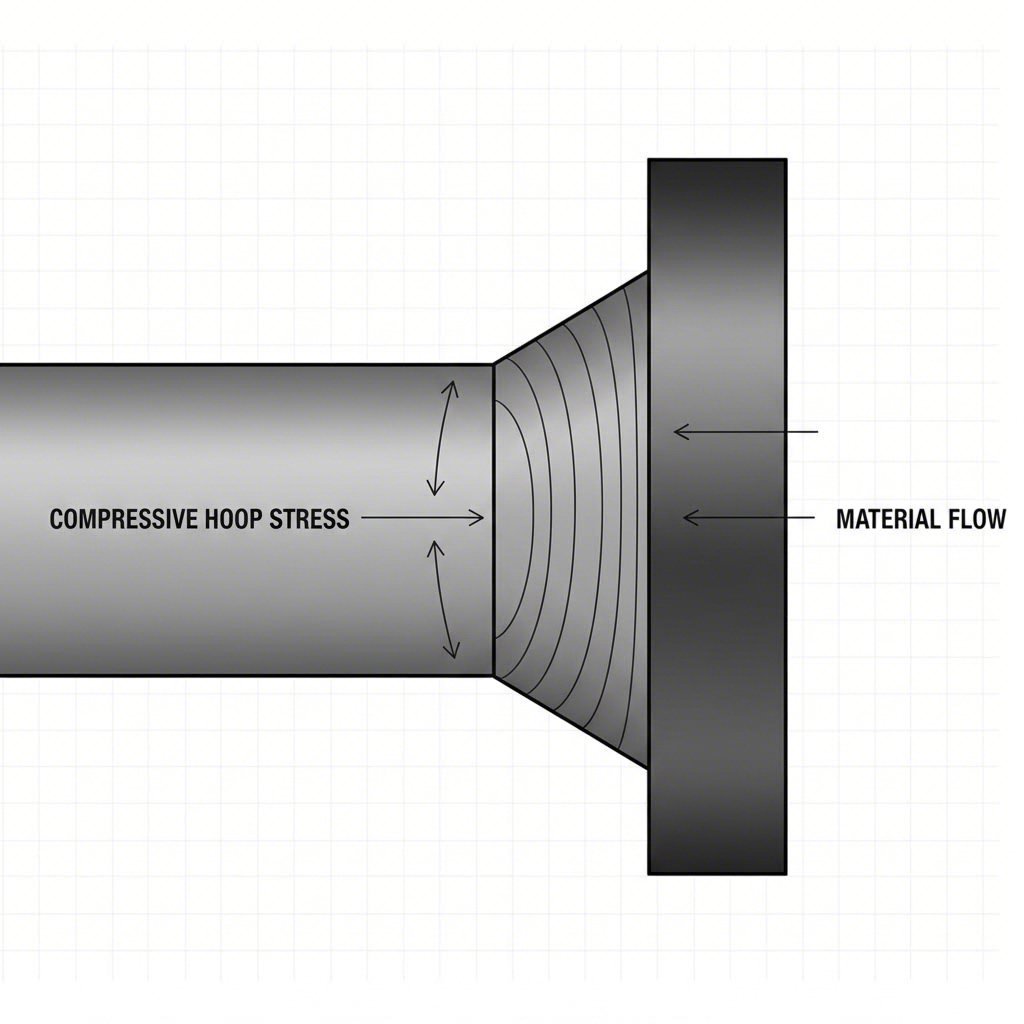

भाग निर्माण के संदर्भ में, नेकिंग एक आकार देने की संचालन प्रक्रिया है जिसका उपयोग बेलनाकार खोल या ट्यूब के खुले सिरे पर व्यास को कम करने के लिए किया जाता है। गहराई बनाने के लिए सामग्री को विस्थापित करने वाले ड्राइंग के विपरीत, नेकिंग परिधि को सिकोड़ने के लिए संपीड़न बलों पर निर्भर करता है। उत्प्रेरक कन्वर्टर शेल, शॉक अवशोषक ट्यूब और ईंधन फिलर नेक्स के लिए ऑटोमोटिव निर्माण में यह तकनीक व्यापक रूप से उपयोग की जाती है।

नेकिंग प्रक्रिया की यांत्रिकी

यह ऑपरेशन एक ट्यूबलर रिक्त के अंत पर एक डाई को मजबूर करता है। जैसे-जैसे मोल्ड आगे बढ़ता है, सामग्री को दबाव के दबाव के अधीन किया जाता है, जिससे यह अंदर की ओर बहती है और थोड़ा मोटा हो जाती है। इस प्रक्रिया की सफलता सामग्री की संपीड़न में बिना ढहने के प्लास्टिक रूप से बहने की क्षमता पर निर्भर करती है।

इस कमी को प्राप्त करने के लिए दो मुख्य तरीके हैंः

- मरने की गर्दनः एक स्थैतिक मरने ट्यूब पर अक्षीय धक्का दिया जाता है। यह गति से अधिक है, लेकिन घर्षण और यदि कमी अनुपात बहुत आक्रामक है तो झुकने का जोखिम सीमित है।

- रोटरी या स्पिन नेकलिंग: भाग या उपकरण घूमता है, व्यास को धीरे-धीरे कम करने के लिए स्थानीय दबाव लागू करता है। यह विधि, जिसे अक्सर पेय डिब्बों और उच्च परिशुद्धता वाले ऑटोमोटिव भागों के लिए उपयोग किया जाता है, घर्षण को कम करता है और दोषों के बिना अधिक व्यास कटौती की अनुमति देता है।

गर्दन के काम में आम दोष

क्योंकि सामग्री संपीड़ित किया जा रहा है, प्राथमिक विफलता मोड के दौरान गर्दन की प्रक्रिया नहीं विभाजित हो रहा है, लेकिन बकलिंग या झुर्रियाँ पड़ना। यदि ट्यूब की सहायता रहित लंबाई बहुत अधिक है, या यदि व्यास की तुलना में दीवार की मोटाई अपर्याप्त है, तो धातु के बहने के बजाय मोड़दार हो जाएगी। इंजीनियर अक्सर सामग्री का समर्थन करने और ज्यामितीय अखंडता बनाए रखने के लिए आंतरिक स्लीव या चरणबद्ध कमी (एकाधिक पास) का उपयोग करते हैं।

उन निर्माताओं के लिए जो जटिल ज्यामिति या उच्च-मात्रा उत्पादन से निपट रहे हैं जहां परिशुद्धता महत्वपूर्ण है, विशेष स्टैम्पिंग सेवाओं जैसे शाओयी मेटल तकनीक के साथ साझेदारी करने से प्रोटोटाइपिंग और बड़े पैमाने पर उत्पादन के बीच के अंतर को पाटा जा सकता है। IATF 16949-प्रमाणित परिशुद्ध स्टैम्पिंग में उनकी विशेषज्ञता यह सुनिश्चित करती है कि डीप नेकिंग जैसे कठिन फॉर्मिंग ऑपरेशन भी वैश्विक OEM मानकों को पूरा करते हैं।

विफलता के रूप के रूप में नेकिंग: फॉर्मेबिलिटी की सीमा

शुद्ध धातु (BIW) स्टैम्पिंग के व्यापक दृष्टिकोण में, नेकिंग दुश्मन है। यह सामग्री अस्थिरता की शुरुआत को परिभाषित करता है जहां विरूपण एक संकीर्ण बैंड में स्थानीकृत हो जाता है, जिससे अंततः भंग की ओर बढ़ता है। एक स्थानीय नेक बन जाने के बाद, उस क्षेत्र की सामग्री तेजी से पतली हो जाती है जबकि आसपास की सामग्री पूरी तरह से विरूपण बंद कर देती है।

विरल बनाम स्थानीय नेकिंग

उन्नत उच्च-सामग्री इस्पात (AHSS) में विफलता की भविष्यवाणी के लिए नेकिंग की प्रगति को समझना महत्वपूर्ण है:

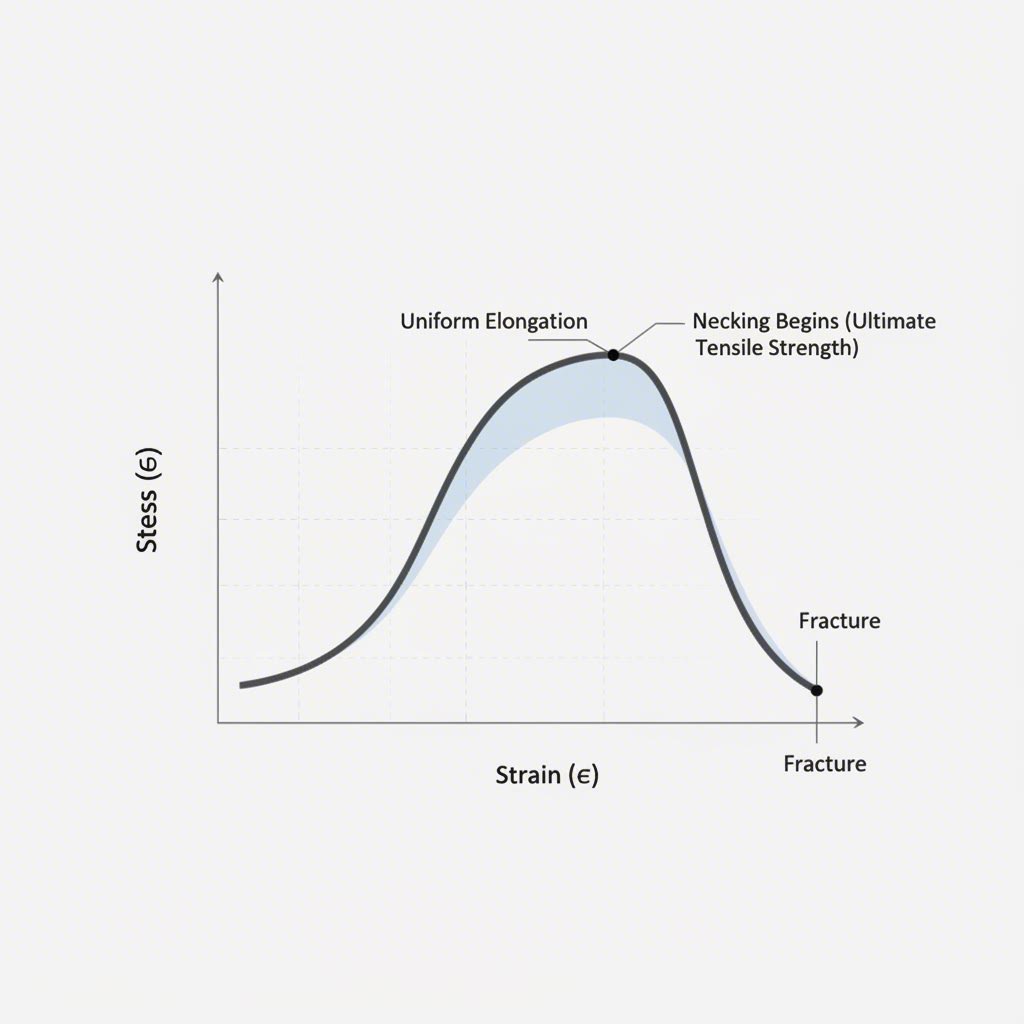

- विरल नेकिंग: यह प्रारंभिक अवस्था है जहां शीट की चौड़ाई असमान रूप से सिकुड़ने लगती है। यह बड़े क्षेत्र में फैला होता है और तुरंत विफलता की ओर नहीं ले जाता है। तन्यता परीक्षण में, यह अंतिम तन्यता सामग्री (UTS) बिंदु पर होता है।

- स्थानीय नेकिंग: यह महत्वपूर्ण विफलता सीमा है। विरूपण एक संकीर्ण पट्टी में केंद्रित हो जाता है (लगभग शीट की मोटाई के बराबर)। इस स्थिति में, सामग्री आसपास के क्षेत्रों में और कोई विस्तार हुए बिना आपदापूर्ण ढंग से पतली हो जाती है। स्टैम्पिंग अनुकरण और डिज़ाइन में, स्थानीय नेकिंग की शुरुआत को भाग के कार्यात्मक विफलता बिंदु के रूप में माना जाता है।

अस्थिरता का भौतिकी

नेकिंग तब होती है जब सामग्री की कार्य दृढ़ीकरण दर अनुप्रस्थ काट के क्षेत्रफल में कमी की भरपाई करने में असमर्थ हो जाती है। कंसिडेरे के मानदंड के अनुसार, जब तक सामग्री उतनी तेजी से मजबूत (दृढ़) होती है जितनी तेजी से पतली होती है, तब तक स्थिरता बनी रहती है। जब कार्य दृढ़ीकरण दर वास्तविक तनाव स्तर से नीचे गिर जाती है, तो अस्थिरता उत्पन्न होती है।

इसीलिए जटिल स्टैम्पिंग के लिए उच्च n-मान (विकृति दृढ़ीकरण घातांक) वाली सामग्री को प्राथमिकता दी जाती है; क्योंकि वे लंबे समय तक विकृति को व्यापक क्षेत्र में वितरित करने की क्षमता बनाए रखती हैं, जिससे नेकिंग की शुरुआत देरी से होती है।

इंजीनियरिंग पैरामीटर और सामग्री व्यवहार

प्रक्रिया और विफलता मोड को जोड़ने के लिए सामग्री विज्ञान में गहराई से जाना आवश्यक है। गर्दन बनाने की प्रक्रिया और गर्दन अस्थिरता के दौरान स्टील का व्यवहार इसके तनाव-िकृति वक्र द्वारा निर्धारित होता है।

N-मान की भूमिका

विकृति कठोरीकरण घातांक (n-मान) सबसे महत्वपूर्ण पैरामीटर है:

- विफलता रोकथाम के लिए: उच्च n-मान वांछनीय है। यह सामग्री को स्थानिक गर्दन बनने से पहले अधिक खिंचने की अनुमति देता है, जो गहराई से खींचे गए बॉडी पैनल के लिए महत्वपूर्ण है।

- गर्दन बनाने की प्रक्रियाओं के लिए: विडंबना यह है कि यदि सामग्री बहुत तेजी से कठोर हो जाती है, तो संपीड़न गर्दन बनाने की प्रक्रियाओं के लिए बहुत अधिक n-मान कभी-कभी चुनौतीपूर्ण हो सकता है, जिसमें उच्च बल की आवश्यकता होती है और बकलिंग का जोखिम बढ़ जाता है।

आकार देने की सीमा वक्र (FLC)

उत्पादन में गर्दन अस्थिरता की भविष्यवाणी करने के लिए, इंजीनियर आकार देने की सीमा वक्र (FLC) पर भरोसा करते हैं। FLC वह वक्र है जो प्रमुख और गौण विकृति को दर्शाता है जिस पर स्थानिक गर्दन बनती है। स्टैम्प किए गए भाग पर कोई भी बिंदु जो इस वक्र के ऊपर होता है, विफल होने की अपेक्षा में होता है।

डिजिटल इमेज करेलेशन (DIC) जैसी आधुनिक डिटेक्शन विधियां इंजीनियरों को वास्तविक समय में तनाव संचय को दृश्यमान बनाने की अनुमति देती हैं। सतह के पैटर्न को ट्रैक करके, DIC नंगी आंखों के लिए दृश्यमान होने से पहले ही "नेकिंग बैंड" की पहचान कर सकता है, जिससे समायोजन के लिए सक्रिय डाई समायोजन संभव हो जाता है।

दोष रोकथाम और प्रक्रिया नियंत्रण

चाहे आप नेकिंग ऑपरेशन कर रहे हों या नेकिंग विफलता को रोकने का प्रयास कर रहे हों, घर्षण और सामग्री प्रवाह पर नियंत्रण अत्यंत महत्वपूर्ण है।

नेकिंग अस्थिरता को रोकना (शीट मेटल)

- स्नेहन रणनीति: उच्च घर्षण सामग्री प्रवाह को सीमित करता है, जिससे स्थानीय खिंचाव होता है। महत्वपूर्ण क्षेत्रों में स्नेहन में सुधार सामग्री को आसन्न क्षेत्रों से खींचने की अनुमति देता है, जिससे तनाव का वितरण होता है।

- बाइंडर बल समायोजन: यदि ब्लैंक होल्डर बल बहुत अधिक है, तो सामग्री डाई में प्रवेश नहीं कर सकती है, जिससे अत्यधिक खिंचाव और नेकिंग होती है। इस बल को कम करने से अधिक ड्रॉ-इन की अनुमति मिलती है।

- डाई त्रिज्या: तीखी त्रिज्याएं तनाव को केंद्रित करती हैं। डाई प्रवेश त्रिज्या बढ़ाकर शिखर तनाव को कम किया जा सकता है और स्थानीय नेक की शुरुआत को रोका जा सकता है।

सफल नेकिंग ऑपरेशन सुनिश्चित करना (ट्यूबुलर)

- गाइड स्लीव्स: संपीड़न नेकिंग के दौरान ट्यूब की दीवारों को सहारा देने के लिए बाहरी या आंतरिक गाइड का उपयोग करें ताकि विक्षेपण न हो।

- चरणबद्ध कमी: एक ही बार में 50% व्यास कमी का प्रयास न करें। संपीड़न तनाव को प्रबंधित करने के लिए प्रक्रिया को कई चरणों में विभाजित करें (उदाहरण के लिए, 20% -> 15% -> 10%)।

- एनीलिंग: कठोर कमी के लिए, पदार्थ की लचीलापन बहाल करने और कार्य-कठोर अवस्था को कम करने के लिए मध्यवर्ती एनीलिंग आवश्यक हो सकती है।

निष्कर्ष

ऑटोमोटिव स्टैम्पिंग में नेकिंग एक द्वैध है जिसके माध्यम से प्रत्येक प्रक्रिया इंजीनियर को नेविगेट करना चाहिए। यह ट्यूबुलर घटकों के लिए एक मूल्यवान फॉर्मिंग तकनीक के साथ-साथ शीट धातु फॉर्मेबिलिटी की एक परिभाषित सीमा भी है। संपीड़न यांत्रिकी के बीच अंतर बनाकर गर्दन की प्रक्रिया और तन्य अस्थिरता के नेकिंग विफलता , निर्माता अपने उपकरण डिज़ाइन और सामग्री चयन को अनुकूलित कर सकते हैं। सफलता इन बलों को संतुलित करने में निहित है—धातु को आकार देने के लिए प्लास्टिक विरूपण का दोहन करना, जबकि भौतिक सीमाओं का सम्मान करना जहाँ स्थिरता समाप्त होती है और विफलता शुरू होती है।

अक्सर पूछे जाने वाले प्रश्न

1. नेकिंग और ड्रॉइंग में क्या अंतर है?

ड्रॉइंग एक तन्य प्रक्रिया है जिसमें गहराई बनाने के लिए एक ब्लैंक को डाई में खींचा जाता है, जिससे अक्सर दीवार की मोटाई कम हो जाती है। नेकिंग (एक प्रक्रिया के रूप में) एक संपीड़न संक्रिया है जो किसी ट्यूब के खुले सिरे पर उसका व्यास कम करने के लिए लागू की जाती है। ड्रॉइंग में, सामग्री फ्लैंज से बाहर की ओर प्रवाहित होती है; नेकिंग में, सामग्री खुलने पर अंदर की ओर धकेली जाती है।

2. n-मान नेकिंग अस्थिरता को कैसे प्रभावित करता है?

N-मान (कार्य कठोरीकरण घातांक) सामग्री के विरूपित होने के साथ कठोर होने की क्षमता को दर्शाता है। एक उच्च n-मान का अर्थ है कि सामग्री स्थानीय पतलेपन का अधिक प्रभावी ढंग से प्रतिरोध करती है और तनाव को बड़े क्षेत्र में वितरित करती है। यह सीधे नेकिंग अस्थिरता की शुरुआत को देरी से करता है, जो गहरी और अधिक जटिल स्टैम्पिंग की अनुमति देता है।

3. क्या फ्रैक्चर होने से पहले नेकिंग का पता लगाया जा सकता है?

हाँ। गंभीर होने तक आँखों से दिखाई देना मुश्किल होने के बावजूद, परीक्षण के दौरान डिजिटल इमेज करेलेशन (DIC) सिस्टम का उपयोग करके स्थानीयकृत नेकिंग का पता लगाया जा सकता है। उत्पादन में, पैनल की सतह पर दिखाई देने वाली "खांच" या पतली पड़ रही रेखा स्पष्ट संकेत है कि प्रक्रिया फटने के कगार पर है और तत्काल समायोजन की आवश्यकता है।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —