धातु स्टैम्प डाइज़ को समझें: कच्चे इस्पात से लेकर सटीक भागों तक

धातु स्टैम्प डाइज़ क्या हैं और वे क्यों महत्वपूर्ण हैं

क्या आपने कभी सोचा है कि निर्माता हज़ारों समान धातु के भागों का बिल्कुल सटीक उत्पादन कैसे करते हैं? इसका उत्तर एक विशिष्ट उपकरण में छिपा है, जो आधुनिक उत्पादन के केंद्र में स्थित है: धातु स्टैम्प डाइज़। ये सटीक उपकरण समतल शीट धातु को ऑटोमोटिव बॉडी पैनल्स से लेकर छोटे-छोटे इलेक्ट्रॉनिक कनेक्टर्स तक के रूप में रूपांतरित करते हैं—और इनकी अवधारणा को समझना उत्पादन, इंजीनियरिंग या खरीद प्रक्रिया में शामिल किसी भी व्यक्ति के लिए आवश्यक है।

आधुनिक उत्पादन में धातु स्टैम्प डाइज़ की परिभाषा

एक धातु स्टैम्प डाइ एक कस्टम-निर्मित सटीक उपकरण है, जिसे शीट धातु को काटने, मोड़ने या एक विशिष्ट आकार में आकार देने के लिए डिज़ाइन किया गया है। इसे एक अत्यधिक इंजीनियर्ड मॉल्ड के रूप में सोचें, जो स्टैम्पिंग प्रेस से विशाल बल का उपयोग करके कच्चे पदार्थ को अंतिम घटकों में रूपांतरित करता है। उद्योग के विशेषज्ञों के अनुसार, इन उपकरणों का निर्माण आमतौर पर कठोर करने योग्य इस्पात के विशेष प्रकार, जिन्हें टूल स्टील कहा जाता है , हालाँकि कुछ में मांग वाले अनुप्रयोगों के लिए कार्बाइड या अन्य घर्षण प्रतिरोधी सामग्रियाँ शामिल होती हैं।

स्टैम्पिंग को एक ठंडे-आकार देने वाली क्रिया के रूप में वर्गीकृत किया जाता है—प्रक्रिया के दौरान कोई बाह्य ऊष्मा जानबूझकर लागू नहीं की जाती है। हालाँकि, कटिंग और आकार देने के दौरान घर्षण के कारण उल्लेखनीय ऊष्मा उत्पन्न होती है, इसलिए स्टैम्प किए गए भाग अक्सर डाई से काफी गर्म निकलते हैं। इन उपकरणों की विशाल विविधता आश्चर्यजनक है: ये माइक्रोइलेक्ट्रॉनिक्स का उत्पादन करने वाले हथेली-आकार के डाई से लेकर पूरे ऑटोमोबाइल बॉडी साइड्स को स्टैम्प करने वाले विशाल २० फुट वर्ग के संयोजनों तक फैले हुए हैं।

धातु स्टैम्पिंग डाई दो मूलभूत उद्देश्यों की सेवा करती हैं। औद्योगिक स्टैम्पिंग डाई उच्च-मात्रा उत्पादन को संभालती हैं, जो प्रति मिनट १,५०० स्ट्रोक तक की गति से चक्रण कर सकती हैं और प्रत्येक चक्र में एक या अधिक भागों का उत्पादन कर सकती हैं। दूसरी ओर, मार्किंग और ब्रांडिंग डाई पहचान पर केंद्रित होती हैं—घटकों पर ट्रेसैबिलिटी के लिए श्रृंखला संख्याएँ, लोगो या भाग कोड अंकित करना।

डाई के चयन का आपकी उत्पादन सफलता पर क्या प्रभाव पड़ता है

सही डाई का चयन करना केवल एक तकनीकी निर्णय नहीं है—यह सीधे आपके शुद्ध लाभ (बॉटम लाइन) को प्रभावित करता है। गलत चयन से अत्यधिक स्क्रैप दर, बार-बार रखरखाव के कारण उत्पादन में व्यवधान और भागों की गुणवत्ता में अस्थिरता जैसी समस्याएँ उत्पन्न हो सकती हैं। इसके विपरीत, एक उचित रूप से मिलाई गई डाई निम्नलिखित लाभ प्रदान करती है:

- उच्च दक्षता – भागों की बड़ी मात्रा का त्वरित और सटीक उत्पादन करना

- संगति और दक्षता – प्रत्येक स्टैम्प किए गए घटक के ठीक-ठीक विनिर्देशों को पूरा करने की गारंटी देना

- लागत-कुशल उत्पादन – डाई के जीवनकाल के दौरान प्रति भाग लागत में काफी कमी लाना

चाहे आप सामान्य अनुप्रयोगों के लिए मानक डाई के साथ काम कर रहे हों या विशिष्ट भागों के लिए कस्टम टूलिंग का ऑर्डर दे रहे हों, डाई के चयन की प्रक्रिया में सामग्री संगतता, उत्पादन मात्रा, सहिष्णुता आवश्यकताएँ और बजट प्रतिबंध जैसे कई कारकों का संतुलन स्थापित करना आवश्यक होता है।

यह गाइड आपको डाईज़ और स्टैम्पिंग की दुनिया में एक व्यापक यात्रा पर ले जाएगी—विभिन्न प्रकारों को समझने और उनके निर्माण के तरीके से लेकर अपने विशिष्ट अनुप्रयोग के लिए सही समाधान का चयन करने तक। चाहे आप एक नवागंतुक हों जो मूलभूत ज्ञान की तलाश कर रहे हों, या एक अनुभवी पेशेवर जो अपने विशेषज्ञता को और गहरा करना चाहते हों, आपको अपने अगले प्रोजेक्ट के निर्णय को सूचित करने के लिए व्यावहारिक अंतर्दृष्टि मिलेगी।

धातु स्टैम्प डाईज़ के प्रकार स्पष्टीकृत

अब जब आप समझ गए हैं कि धातु स्टैम्प डाईज़ क्या हैं और वे क्यों महत्वपूर्ण हैं, तो आइए उन विशिष्ट श्रेणियों का पता लगाएँ जिनका आप उत्पादन में सामना करेंगे। प्रत्येक प्रकार की स्टैम्पिंग डाई अलग-अलग तरीके से काम करती है और विशेष अनुप्रयोगों में उत्कृष्ट प्रदर्शन करती है—प्रत्येक का उपयोग कब करना है, यह जानना आपकी उत्पादन दक्षता और लागत-प्रभावशीलता को काफी प्रभावित कर सकता है।

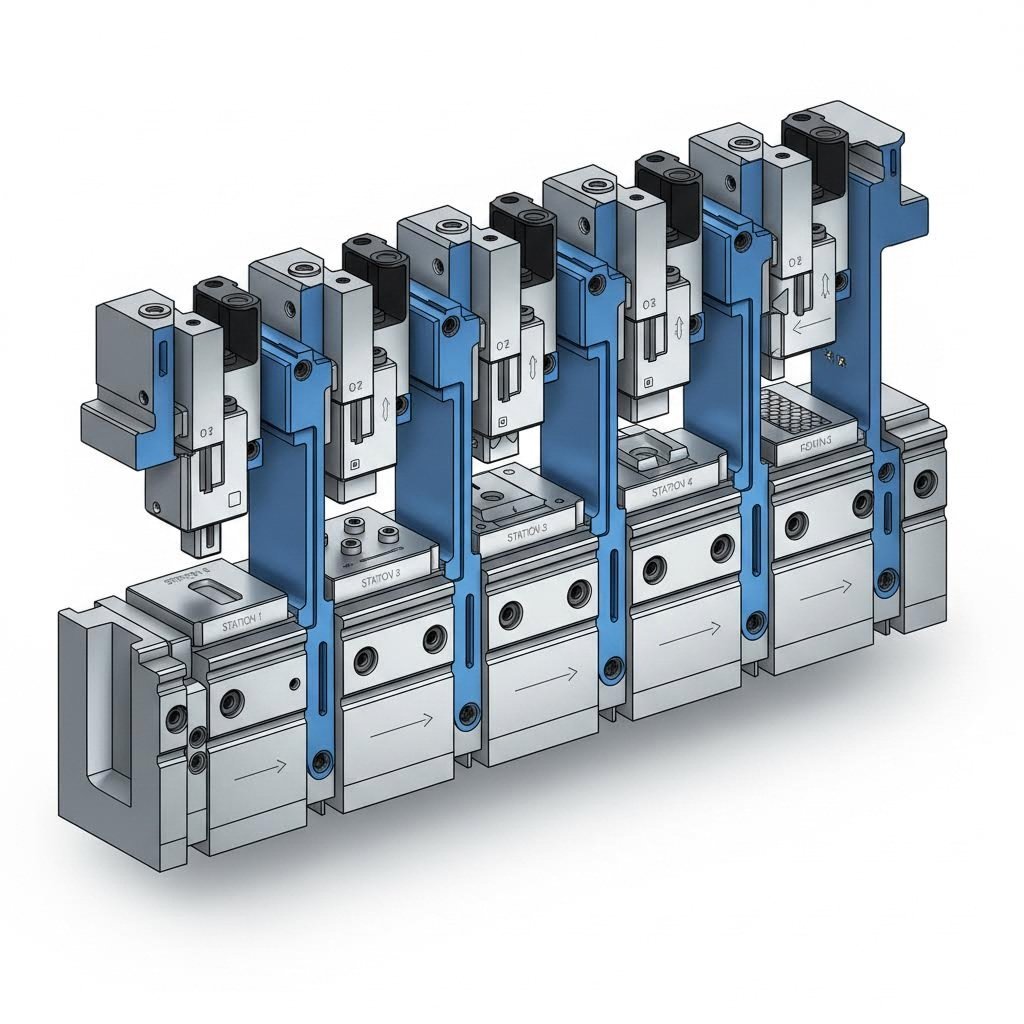

निरंतर उत्पादन के लिए प्रगतिशील डाईज़

कल्पना कीजिए एक असेंबली लाइन जहाँ शीट धातु कई स्टेशनों के माध्यम से गुजरती है, और प्रत्येक रुकावट पर एक और संचालन जोड़ा जाता है, जब तक कि अंत में एक पूर्ण भाग उभर नहीं आता। यही है प्रगतिशील डाई कैसे काम करती हैं ये उन्नत उपकरण एक क्रम में व्यवस्थित कई स्टेशनों से बने होते हैं, जिनमें से प्रत्येक स्टेशन धातु की पट्टी के डाई-स्टैम्पिंग मशीन के माध्यम से आगे बढ़ने के साथ-साथ एक विशिष्ट कार्य—काटना, मोड़ना, पंच करना या आकार देना—करता है।

प्रगतिशील डाई को इतना शक्तिशाली क्या बनाता है? Durex Inc. के उद्योग विशेषज्ञों के अनुसार, ये अत्यधिक दक्ष होती हैं और बड़ी मात्रा में भागों का त्वरित उत्पादन करने में सक्षम होती हैं, जबकि सभी घटकों में एकरूपता सुनिश्चित करती हैं। प्रगतिशील डाई निर्माता इन उपकरणों को अत्यंत तीव्र गति से चक्रण के लिए डिज़ाइन करते हैं—कुछ 1,000 स्ट्रोक प्रति मिनट से अधिक की गति पर संचालित होते हैं।

प्रगतिशील डाई तब आदर्श होती है जब आपको निम्नलिखित की आवश्यकता हो:

- उच्च-मात्रा उत्पादन चलाने की आवश्यकता हो (आमतौर पर 10,000+ भाग)

- जटिल भाग जिनमें कई क्रमिक संचालन की आवश्यकता हो

- प्रत्येक स्टैम्प किए गए घटक में सुसंगत गुणवत्ता

- बड़ी मात्रा में प्रति-भाग लागत कम करना

ऑटोमोटिव उद्योग ब्रैकेट्स, क्लिप्स और संरचनात्मक घटकों के निर्माण के लिए प्रगतिशील मैट्रिस (डाइज़) पर भारी मात्रा में निर्भर करता है। इलेक्ट्रॉनिक्स निर्माता जटिल कनेक्टर्स और टर्मिनल्स के उत्पादन के लिए इनका उपयोग करते हैं। हालाँकि, प्रारंभिक टूलिंग निवेश काफी अधिक हो सकता है, इसलिए ये तब सबसे लागत-प्रभावी होते हैं जब उत्पादन मात्रा प्रारंभिक व्यय को औचित्यपूर्ण बनाती है।

ट्रांसफर और कंपाउंड डाइ अनुप्रयोग

जब आपके भाग प्रगतिशील मैट्रिस (डाइज़) के लिए बहुत बड़े या जटिल होते हैं, तो क्या होता है? ऐसी स्थिति में ट्रांसफर डाइज़ काम में आते हैं। ट्रांसफर डाइ स्टैम्पिंग में, व्यक्तिगत कार्य-टुकड़ों को यांत्रिक रूप से या हस्तचालित रूप से एक स्टैम्पिंग स्टेशन से अगले स्टेशन पर स्थानांतरित किया जाता है—जैसे कोई कारीगर किसी परियोजना को विशेषीकृत कार्य मेज़ों के बीच ले जाता है।

जैसा कि वर्थी हार्डवेयर समझाता है, ट्रांसफर डाई स्टैम्पिंग भागों के निपटान और अभिविन्यास में अधिक लचीलापन प्रदान करती है, जिससे यह जटिल डिज़ाइनों और आकृतियों के लिए उपयुक्त हो जाती है। इस विधि में एकल उत्पादन चक्र में विभिन्न संचालन—पंचिंग, बेंडिंग, ड्रॉइंग और ट्रिमिंग—को शामिल किया जा सकता है। यह विशेष रूप से एयरोस्पेस और भारी मशीनरी के क्षेत्रों के लिए मूल्यवान है, जहाँ जटिल असेंबलियों को बड़े पैमाने पर सटीकता की आवश्यकता होती है।

कॉम्पाउंड डाइज़ पूरी तरह से अलग दृष्टिकोण अपनाते हैं। भागों को स्टेशनों के माध्यम से स्थानांतरित करने के बजाय, वे एकल स्ट्रोक में कई संचालन करते हैं। कल्पना कीजिए कि कटिंग, बेंडिंग और एम्बॉसिंग सभी एक साथ हो रहे हैं—यही कॉम्पाउंड डाई का लाभ है। इस एकीकरण से उत्पादन समय में काफी कमी आती है और एक ही पास में कई प्रक्रियाओं को पूरा करके उत्पादकता में वृद्धि होती है।

आपको कॉम्पाउंड डाइज़ कब चुनने चाहिए?

- मध्यम आकार के, जटिल घटक

- समतल भागों पर अत्यधिक सटीकता की आवश्यकता वाले अनुप्रयोग

- ऐसी परिस्थितियाँ जहाँ टूलिंग और सेटअप लागत को कम करना महत्वपूर्ण हो

- उत्पादन चक्र जिनमें सामग्री की दक्षता महत्वपूर्ण होती है

अंकन और ब्रांडिंग के लिए डाई के प्रकार

सभी शीट मेटल स्टैम्पिंग डाइज़ भागों को आकार देने पर केंद्रित नहीं होती हैं—कुछ डाइज़ केवल पहचान के उद्देश्य से होती हैं। अंकन डाइज़ धातु घटकों पर सीधे श्रृंखला संख्याएँ, लोगो, तिथि कोड या अन्य ट्रेसैबिलिटी सूचनाएँ अंकित करती हैं। ऑटोमोटिव, एयरोस्पेस और चिकित्सा उपकरण जैसे उद्योगों में, यह पहचान अक्सर गुणवत्ता नियंत्रण और विनियामक अनुपालन के लिए अनिवार्य होती है।

एम्बॉसिंग डाइज़ धातु की सतह पर उभरे हुए या धंसे हुए पैटर्न बनाती हैं, जो दोनों कार्यात्मक और सौंदर्यपूर्ण उद्देश्यों की सेवा करती हैं। इनका उपयोग आमतौर पर सजावटी तत्वों, ब्रांडिंग और भी हैंडल या नियंत्रणों पर पकड़ को बढ़ाने के लिए किया जाता है। अंकन अनुप्रयोगों के लिए डाई और स्टैम्पिंग प्रक्रिया में आकार देने के संचालन की तुलना में आमतौर पर कम बल की आवश्यकता होती है, लेकिन स्पष्ट और पठनीय अंकन उत्पन्न करने के लिए अत्यधिक उत्कृष्ट सतह परिष्करण गुणवत्ता की आवश्यकता होती है।

एक नज़र में डाई प्रकारों की तुलना

डाई स्टैम्पिंग विधियों के बीच चयन करना ओवरव्हेल्मिंग महसूस करा सकता है। यह तुलना तालिका आपके अनुप्रयोग के लिए सही समाधान को मिलाने में सहायता करने के लिए प्रमुख अंतरों को स्पष्ट करती है:

| प्रकार | संचालन विधि | के लिए सबसे अच्छा | आयतन की सीमा | जटिलता स्तर |

|---|---|---|---|---|

| प्रगतिशील डाइ | क्रमिक स्टेशन; स्ट्रिप स्वचालित रूप से आगे बढ़ती है | एकसमान भागों का उच्च-गति उत्पादन | उच्च (10,000+) | मध्यम से उच्च |

| ट्रांसफर डाई | भागों को अलग-अलग स्टेशनों के बीच स्थानांतरित किया जाता है | बड़े, जटिल भाग; जटिल असेंबली | मध्यम से उच्च | उच्च |

| चक्रव्यूह डाइ | एकल स्ट्रोक में बहु-ऑपरेशन | सटीक समतल भाग; मध्यम उत्पादन चक्र | निम्न से मध्यम | माध्यम |

| मार्किंग डाई | पहचान के लिए एकल इम्प्रेशन | लोगो, श्रृंखला संख्याएँ, ट्रेसैबिलिटी कोड | कोई भी मात्रा | कम |

| ब्लैंकिंग डाई | शीट से विशिष्ट आकृतियाँ काटता है | आगे की प्रसंस्करण के लिए कच्चे माल की तैयारी | कोई भी मात्रा | कम |

इन अंतरों को समझना आपको आपूर्तिकर्ताओं के साथ अधिक प्रभावी ढंग से संवाद करने और अपने टूलिंग निवेश के बारे में सूचित निर्णय लेने में सहायता करता है। लेकिन यह जानना कि आपको किस प्रकार का डाई चाहिए, केवल शुरुआत है—यह जानना कि ये उपकरण वास्तव में कैसे निर्मित किए जाते हैं, अच्छी टूलिंग और उत्कृष्ट टूलिंग के बीच के अंतर के बारे में और अधिक जानकारी प्रदान करता है।

धातु स्टैम्प डाई का निर्माण कैसे किया जाता है

तो आपने अपने अनुप्रयोग के लिए सही डाई प्रकार का चयन कर लिया है—लेकिन क्या आपने कभी सोचा है कि एक अवधारणा को उस सटीक उपकरण में बदलने के लिए पीछे के दृश्य में क्या होता है जो दसियों लाख समान पुर्जों को स्टैम्प कर सके ? डाई निर्माण प्रक्रिया एक रोचक यात्रा है जो उन्नत इंजीनियरिंग, विशिष्ट मशीनिंग और कठोर गुणवत्ता नियंत्रण को एकीकृत करती है। इस प्रक्रिया को समझना आपको यह समझने में सहायता करता है कि क्यों कस्टम धातु स्टैम्पिंग डाई अपने निवेश को आकर्षित करते हैं—और क्यों उच्च गुणवत्ता वाली टूलिंग वर्षों तक रिटर्न प्रदान करती है।

डिज़ाइन अवधारणा से सीएडी मॉडल तक

प्रत्येक धातु स्टैम्पिंग डाई के डिज़ाइन की शुरुआत अंतिम भाग के दृश्य से होती है। इंजीनियर पहले घटक की ज्यामिति, सामग्री के गुणों और उत्पादन आवश्यकताओं का विश्लेषण करते हैं, फिर उन्हें किसी भी सॉफ़्टवेयर को छुए बिना काम शुरू करने से पहले। लेकिन यहाँ आधुनिक प्रौद्योगिकि इस प्रक्रिया को बदल देती है: कंप्यूटर-सहायता प्राप्त डिज़ाइन (CAD) सॉफ़्टवेयर इंजीनियरों को अत्यधिक सटीकता के साथ डिजिटल मॉडल तैयार करने और उन्हें सुधारने की अनुमति देता है।

के अनुसार फ्रंटियर मेटल स्टैम्पिंग , यह डिजिटल-प्रथम दृष्टिकोण सटीकता सुनिश्चित करता है और निर्माताओं को भौतिक उत्पादन शुरू होने से पहले आभासी सिमुलेशन का परीक्षण करने की अनुमति देता है। इंजीनियर संभावित हस्तक्षेप की समस्याओं की पहचान कर सकते हैं, सामग्री प्रवाह को अनुकूलित कर सकते हैं और टूलिंग की ज्यामिति को सुधार सकते हैं—सभी बिना स्टील के एक भी टुकड़े को काटे।

लेकिन CAD मॉडलिंग केवल शुरुआत मात्र है। आधुनिक स्टैम्पिंग डाई निर्माण अधिकांशतः वास्तविक दुनिया के प्रदर्शन की भविष्यवाणी करने के लिए CAE (कंप्यूटर-सहायता प्राप्त इंजीनियरिंग) सिमुलेशन पर निर्भर करता है। जैसा कि कीसाइट के शोध में स्पष्ट किया गया है शीट मेटल फॉर्मिंग सिमुलेशन के माध्यम से वर्चुअल डाई ट्राई-आउट्स किए जा सकते हैं, जो महंगे भौतिक प्रोटोटाइपिंग से पहले दोषों की पहचान करते हैं। यह क्षमता विशेष रूप से मूल्यवान है क्योंकि:

- भाग और प्रक्रिया डिज़ाइन के दोष अक्सर केवल पहले भौतिक परीक्षणों के दौरान ही प्रकट होते हैं—जब सुधार करना समय-सापेक्ष और महंगा होता है

- उन्नत उच्च-सामर्थ्य इस्पात और एल्यूमीनियम मिश्र धातुएँ कठिन स्प्रिंगबैक व्यवहार प्रदर्शित करती हैं, जिनकी भविष्यवाणी सिमुलेशन के माध्यम से की जा सकती है

- प्रेस की गति, ब्लैंक होल्डर बल और स्नेहन जैसे प्रक्रिया पैरामीटर्स को वर्चुअल रूप से अनुकूलित किया जा सकता है

CAE सिमुलेशन को डाई डिज़ाइनरों के लिए एक क्रिस्टल बॉल के रूप में सोचें। यह यह बताता है कि धातु कैसे प्रवाहित होगी, कहाँ झुर्रियाँ बन सकती हैं, और क्या स्प्रिंगबैक टॉलरेंस को विनिर्दिष्ट सीमा से बाहर धकेल देगा—सभी इससे पहले कि कोई भी इस्पात मशीन किया जाए।

मशीनिंग और ऊष्मा उपचार प्रक्रियाएँ

एक बार डिजिटल डिज़ाइन अंतिम रूप दे दिया जाने के बाद, कुशल डाईमेकर्स कच्चे टूल स्टील को सावधानीपूर्ण रूप से संचालित क्रम के माध्यम से सटीक घटकों में परिवर्तित करते हैं। यहाँ मशीनिंग डाई प्रक्रिया आमतौर पर कैसे आगे बढ़ती है:

- प्रारंभिक मशीनिंग – सीएनसी मिलिंग बड़ी मात्रा में सामग्री को हटाकर लगभग आकृतियाँ निर्धारित करती है, जिससे अंतिम परिष्करण संचालनों के लिए अनुमति रखी जा सके

- तार ईडीएम (इलेक्ट्रिकल डिस्चार्ज मशीनिंग) – जटिल प्रोफाइलों और कठिन आंतरिक कोनों के लिए, वायर ईडीएम (वायर इलेक्ट्रिकल डिसचार्ज मशीनिंग) विद्युत चिंगारियों का उपयोग करता है ताकि कठोर इस्पात को अत्यधिक सटीकता के साथ काटा जा सके—जो ±0.0001 इंच की सीमा तक सहिष्णुता प्राप्त करता है

- ताप उपचार – डाई घटकों को काटने के किनारों के लिए आमतौर पर रॉकवेल स्केल पर 58-62 HRC की कठोरता प्राप्त करने के लिए कठोरण प्रक्रियाओं से गुज़रना पड़ता है, जिससे इष्टतम पहनने का प्रतिरोध प्राप्त होता है

- सटीक ग्राइंडिंग – सतह और बेलनाकार ग्राइंडिंग संचालन अंतिम आयामी शुद्धता और उत्कृष्ट सतह समाप्ति प्राप्त करते हैं

- समाप्ति और चमक देना – महत्वपूर्ण सतहों को स्टैम्पिंग संचालन के दौरान सामग्री के चिकने प्रवाह को सुनिश्चित करने के लिए हाथ से पॉलिशिंग या विशिष्ट परिष्करण प्रदान किया जाता है

ऊष्मा उपचार को विशेष ध्यान देने की आवश्यकता होती है। यह प्रक्रिया अपेक्षाकृत मुलायम टूल स्टील को ऐसी क्षरण-प्रतिरोधी सतहों में परिवर्तित करती है, जो लाखों स्टैम्पिंग चक्रों को सहन कर सकती हैं। ऊष्मा उपचार की विशिष्ट विधि—तापमान, धारण समय, शीतलन माध्यम और टेम्परिंग चक्र—स्टील के ग्रेड और अनुप्रयोग की आवश्यकताओं के आधार पर भिन्न होती है। यदि इसे गलत तरीके से किया गया, तो डाई पर तनाव के कारण दरारें आ सकती हैं या वह जल्दी क्षरित हो सकती है। यदि इसे सही तरीके से किया गया, तो आपने ऐसी टूलिंग बना दी है जो वर्षों तक निरंतर प्रदर्शन प्रदान करती है।

ITD प्रिसिज़न स्टैम्पिंग्स और इसी तरह के उच्च-विशिष्टता वाले अनुप्रयोगों के लिए इन प्रक्रियाओं पर विशेष रूप से कठोर नियंत्रण की आवश्यकता होती है। जब सहिष्णुताएँ इंच के हज़ारवें हिस्से में मापी जाती हैं, तो प्रत्येक मशीनिंग कार्य को निर्दोष रूप से किया जाना आवश्यक है।

गुणवत्ता सत्यापन और परीक्षण

जटिल लगता है? वास्तव में ऐसा ही है—इसीलिए गुणवत्ता सत्यापन पूरी निर्माण प्रक्रिया में, केवल अंत में नहीं, लगातार किया जाता है। मशीनिंग के बाद, डाई घटकों को असेंबल किया जाता है और सभी कार्यों के सही ढंग से कार्य करने की पुष्टि के लिए कठोर परीक्षण किया जाता है।

इंजीनियर यह सत्यापित करते हैं कि धातु स्टैम्पिंग डाई का डिज़ाइन वास्तविक दुनिया के प्रदर्शन में अनुवादित होता है, इस प्रकार:

- निर्देशांक मापन मशीनों (CMMs) का उपयोग करके महत्वपूर्ण आयामों का मापन करना

- सतह के फिनिश की जाँच करना, जो विनिर्देशों के अनुरूप होनी चाहिए

- कटिंग और फॉर्मिंग सतहों पर कई स्थानों पर कठोरता की पुष्टि करना

- नमूना भागों को चलाना और उनकी तुलना डिज़ाइन के उद्देश्य से करना

- प्रदर्शन और दीर्घायु को अनुकूलित करने के लिए आवश्यक समायोजन करना

यह अंतिम परीक्षण चरण अक्सर सूक्ष्म-समायोजन के अवसरों को उजागर करता है। शायद एक सूक्ष्म झुर्री को दूर करने के लिए फॉर्मिंग त्रिज्या में थोड़ा सा समायोजन करने की आवश्यकता हो। या शायद प्रोग्रेसिव डाई में स्टेशनों के बीच के समय को अनुकूलित करने की आवश्यकता हो। ये सुधार अच्छी टूलिंग को उत्कृष्ट टूलिंग में बदल देते हैं।

स्टैम्पिंग डाई के निर्माण प्रक्रिया में इंजीनियरिंग विशेषज्ञता, उच्च-परिशुद्धता वाले उपकरणों और गुणवत्तापूर्ण सामग्री में महत्वपूर्ण निवेश शामिल होता है। लेकिन इन उपकरणों के निर्माण में क्या-क्या शामिल होता है, यह समझना इस बात को स्पष्ट करता है कि वे लाखों सुसंगत, उच्च-गुणवत्ता वाले भागों का उत्पादन कैसे करने में सक्षम हैं—और यह भी कि डाई तथा कार्य-टुकड़े (वर्कपीस) दोनों के लिए सामग्री का चयन कितना सावधानीपूर्ण होना चाहिए।

सामग्री चयन और संगतता मार्गदर्शिका

आपने देखा है कि धातु स्टैम्प डाइज़ का निर्माण कैसे किया जाता है—लेकिन यहाँ एक प्रश्न है जो सफल स्टैम्पिंग ऑपरेशन्स को निराशाजनक ऑपरेशन्स से अलग करता है: आपको कौन-सी सामग्रियों का उपयोग करना चाहिए? यह डाई स्वयं के साथ-साथ आपके द्वारा स्टैम्प की जा रही धातु दोनों पर लागू होता है। यदि आप इस युग्म का गलत चयन करते हैं, तो आपको शीघ्र घिसावट, असंगत भाग और महंगे डाउनटाइम का सामना करना पड़ेगा। लेकिन यदि आप इसे सही तरीके से चुनते हैं, तो आपका टूलिंग लाखों साइकिल तक विश्वसनीय प्रदर्शन प्रदान करेगा।

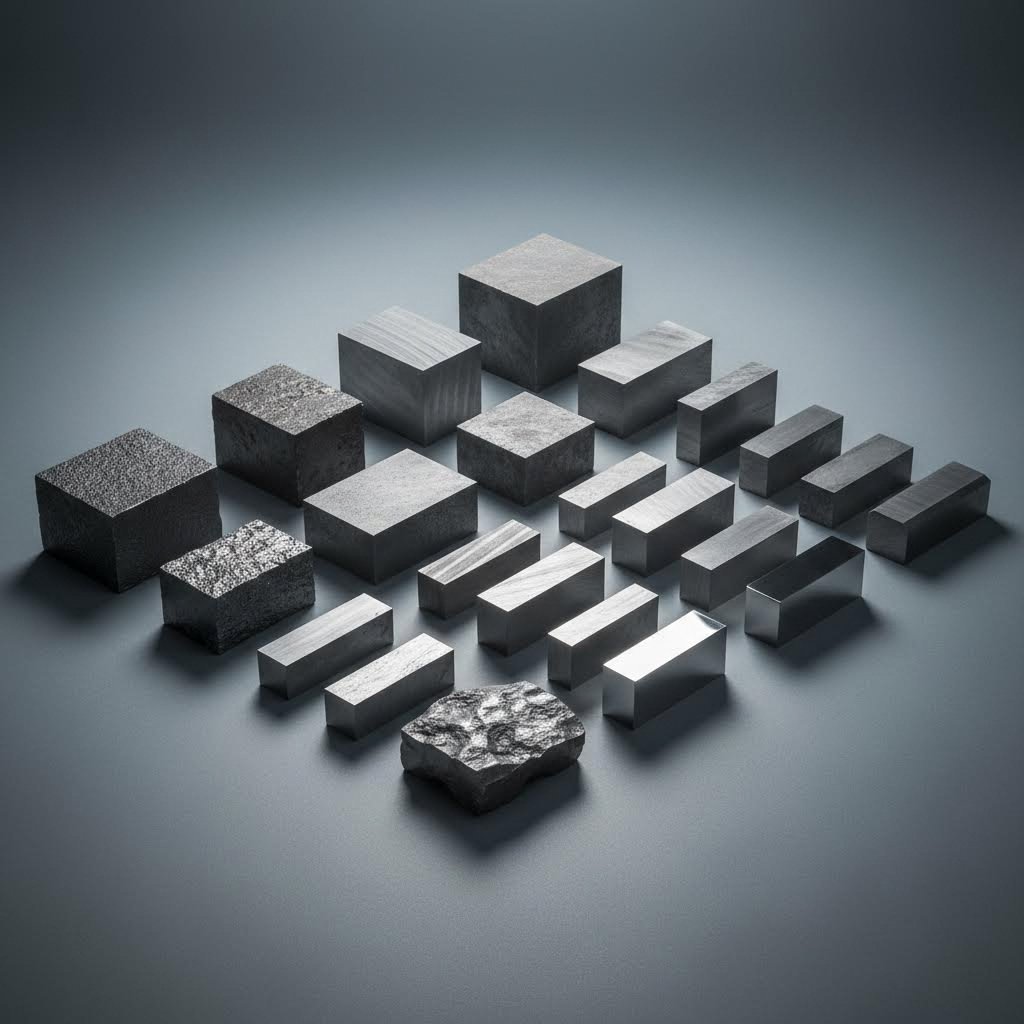

डाई निर्माण के लिए टूल स्टील का चयन

डाई के सामग्री का महत्व इतना क्यों है? इस बात पर विचार करें: स्टील स्टैम्पिंग डाइज़ पर कटिंग एज़ एक मिलियन से अधिक बार चक्रित हो सकते हैं, जिनमें से प्रत्येक स्ट्रोक घर्षण और ऊष्मा उत्पन्न करता है। स्टील को क्षरण के प्रति प्रतिरोधी होना चाहिए, आकारिक स्थिरता बनाए रखनी चाहिए, और बार-बार होने वाले प्रभाव को सहन करना चाहिए—साथ ही सटीक कटिंग एज़ को बनाए रखना चाहिए।

के अनुसार स्टीलप्रो ग्रुप , डाई स्टील को तीन प्राथमिक श्रेणियों में वर्गीकृत किया जाता है: कोल्ड वर्क, हॉट वर्क और प्लास्टिक मोल्ड स्टील। प्रत्येक का उपयोग विशिष्ट अनुप्रयोगों के लिए किया जाता है:

- कोल्ड वर्क स्टील (D2, A2) – कमरे के तापमान पर स्टैम्पिंग संचालन के लिए आदर्श। D2 अत्युत्तम क्षरण प्रतिरोध प्रदान करता है जिसकी कठोरता 58–62 HRC तक पहुँच सकती है, जबकि A2 ऊष्मा उपचार के दौरान बेहतर टफनेस और आकारिक स्थिरता प्रदान करता है

- हॉट वर्क स्टील (H13) – उच्च तापमान से संबंधित अनुप्रयोगों के लिए डिज़ाइन किया गया। H13 उच्च-गति ऑपरेशन या गर्म फॉर्मिंग प्रक्रियाओं से उत्पन्न ऊष्मा के संपर्क में आने पर भी अपनी कठोरता और शक्ति बनाए रखता है

- विशेष ग्रेड (S7) – जब प्रभाव प्रतिरोध महत्वपूर्ण हो, तो S7 स्टील झटका लोडिंग की स्थितियों के तहत उत्कृष्ट टफनेस प्रदान करता है

रॉकवेल कठोरता मापनी (एचआरसी) डाई सामग्रियों की तुलना करने का एक मानकीकृत तरीका प्रदान करती है। अधिकांश स्टील स्टैम्पिंग उपकरणों के लिए, कटिंग घटकों को 58-62 एचआरसी तक ऊष्मा उपचारित किया जाता है—इतना कठोर कि वे घर्षण के प्रतिरोध के लिए पर्याप्त हों, लेकिन फिर भी चिपिंग से बचने के लिए पर्याप्त टफ़ (मजबूत) भी हों। अपघर्षक सामग्रियों के साथ काम करने वाला एक स्टील स्टैम्पर इस सीमा के उच्चतर छोर को निर्दिष्ट कर सकता है, जबकि प्रभाव प्रतिरोध की आवश्यकता वाले अनुप्रयोगों के लिए बेहतर टफ़नेस (मजबूती) के लिए थोड़ी कम कठोरता का लक्ष्य रखा जा सकता है।

ऊष्मा उपचार इन स्टीलों को उच्च-प्रदर्शन औजारों में परिवर्तित करता है। इस प्रक्रिया में आमतौर पर 800°C–1050°C तक गर्म करना, कठोर मार्टेन्सिटिक संरचना के निर्माण के लिए तीव्र शीतलन, और फिर कठोरता एवं टफ़नेस के बीच संतुलन स्थापित करने के लिए 150°C–650°C पर टेम्परिंग शामिल होती है। कुछ निर्माता अत्यधिक घर्षण वाले स्थानों पर कार्बाइड इन्सर्ट्स का भी उपयोग करते हैं, जिससे मांग वाले अनुप्रयोगों में डाई के जीवन काल में काफी वृद्धि होती है।

अपने कार्य-टुकड़े की सामग्री के अनुसार डाई का चयन करना

कल्पना कीजिए कि आप मक्खन को काटने के लिए प्लास्टिक के चाकू का उपयोग कर रहे हैं बनाम एक तेज़ धातु के ब्लेड का — उपकरण को कार्य के अनुरूप होना चाहिए। वही सिद्धांत विभिन्न कार्य-टुकड़ा सामग्रियों के लिए शीट धातु डाई के चयन के समय लागू होता है। प्रत्येक धातु अद्वितीय विशेषताएँ लाती है जो डाई के डिज़ाइन, क्लियरेंस और अपेक्षित टूल जीवन को प्रभावित करती हैं।

जेवी मैन्युफैक्चरिंग के अनुसार, सामग्री के गुणों को समझना आवश्यक है क्योंकि वे घटकों की गुणवत्ता और उत्पादन दक्षता को सीधे प्रभावित करते हैं। यहाँ आपको सामान्य धातुओं के लिए जो विचार करने की आवश्यकता है:

| कार्य का सामग्री | प्रमुख विशेषताएं | डाई डिज़ाइन विचार |

|---|---|---|

| माइल्ड स्टील | अच्छी फॉर्मेबिलिटी, मध्यम ताकत | मानक क्लियरेंस; बहुमुखी डाई सामग्रियाँ अच्छी तरह काम करती हैं |

| स्टेनलेस स्टील | उच्च ताकत, तेज़ी से कार्य-कठोर हो जाती है | कठोर डाई स्टील की आवश्यकता होती है; कड़े क्लियरेंस; चिकनाई में वृद्धि |

| एल्यूमीनियम मिश्र धातु | हल्का वजन, उत्कृष्ट फॉर्मेबिलिटी, कटने पर चिपचिपा | पॉलिश किए गए डाई सतहों का होना अनिवार्य है; गैलिंग को रोकने के लिए विस्तृत क्लियरेंस |

| तांबा/पीतल | उत्कृष्ट चालकता, नरम और तन्य | मध्यम डाई कठोरता पर्याप्त है; उपकरणों पर सामग्री के जमा होने पर ध्यान रखें |

| विशेष धातुयों के मिश्रण | उच्च ताकत-से-भार अनुपात, तापीय प्रतिरोध | उच्च-गुणवत्ता वाले डाई सामग्री की आवश्यकता होती है; विशेषाधिकार प्राप्त कोटिंग्स अक्सर लाभदायक होती हैं |

सामग्री के प्रकार के अतिरिक्त, तीन कार्य-टुकड़े के गुण आपके धातु पंच और डाई सेट के डिज़ाइन को महत्वपूर्ण रूप से प्रभावित करते हैं:

- मोटाई – मोटी सामग्रियों के लिए अधिक प्रेस टनेज और बड़े डाई क्लीयरेंस की आवश्यकता होती है। 0.020" स्टील काटने वाले एक धातु डाई पंच को 0.125" प्लेट काटने वाले पंच की तुलना में अलग विनिर्देशों की आवश्यकता होती है

- कठोरता – कठोर कार्य-टुकड़े की सामग्रियाँ डाई के क्षरण को तीव्र करती हैं। उच्च-ताकत वाली स्टील के स्टैम्पिंग के दौरान, छोटे रखरोट अंतराल की अपेक्षा करें और उच्च-गुणवत्ता वाली डाई सामग्री या कोटिंग्स पर विचार करें

- फिलेबिलिटी – तांबे जैसी अत्यधिक लचीली सामग्रियाँ दरार के बिना आसानी से मुड़ जाती हैं, जिससे कम वक्रता त्रिज्या (रेडियस) के साथ फॉर्मिंग संभव हो जाती है। भंगुर सामग्रियों के लिए कोमल फॉर्मिंग संचालन और बड़ी वक्रता त्रिज्या की आवश्यकता होती है

कार्य-टुकड़े और डाई सामग्रियों के बीच संबंध एक संतुलन की स्थिति पैदा करता है। अपघर्षक या कठोरित सामग्रियों के साथ काम करने वाले धातु पंच और डाइज़ तेज़ी से क्षरित हो जाते हैं, जिससे रखरखाव की लागत बढ़ जाती है और समय के साथ भागों की गुणवत्ता पर भी प्रभाव पड़ सकता है। निर्माता उन सामग्रियों का चयन करके अपने उपकरणों के संचालन के जीवनकाल को बढ़ा सकते हैं जो क्षरण को न्यूनतम करती हैं, जबकि प्रदर्शन आवश्यकताओं को पूरा करती हैं।

कठोरित औजार इस्पात—विशेष रूप से ठंडे कार्य अनुप्रयोगों के लिए D2—आपके औजारों के जीवनकाल को काफी लंबा कर सकता है। कई आधुनिक डाइज़ में कार्बाइड कटिंग और फॉर्मिंग घटक भी होते हैं, जो उच्च-प्रदर्शन अनुप्रयोगों के लिए बढ़ी हुई शक्ति और क्षरण प्रतिरोध प्रदान करते हैं, जहाँ मानक विकल्प अपर्याप्त सिद्ध होते हैं।

इन सामग्री संबंधों को समझना आपको औजारों में निवेश के बारे में सूचित निर्णय लेने में सहायता करता है। लेकिन यहाँ तक कि सही सामग्रि के चयन के साथ भी, आपको उचित सहिष्णुताएँ निर्दिष्ट करने की आवश्यकता होगी और अपनी डाइज़ के अपेक्षित जीवनकाल के बारे में जानने की आवश्यकता होगी—ये विषय सीधे भागों की गुणवत्ता और कुल स्वामित्व लागत दोनों को प्रभावित करते हैं।

तकनीकी विनिर्देश और सहिष्णुता मानक

आपने अपने डाई प्रकार का चयन कर लिया है और सामग्रियों का सही ढंग से मिलान कर लिया है—लेकिन यहाँ कई परियोजनाएँ अटक जाती हैं: उच्च सटीकता और लागत के बीच संतुलन बनाए रखने वाली सहिष्णुता (टॉलरेंस) का निर्दिष्ट करना। अत्यधिक सटीकता के लिए आवश्यकताएँ निर्धारित करने से अनावश्यक व्यय होता है, जबकि अपर्याप्त सहिष्णुता निर्दिष्ट करने से बाद में गुणवत्ता संबंधी समस्याएँ उत्पन्न होती हैं। सहिष्णुता वर्गों, आयु अपेक्षाओं और प्रमाणन मानकों को समझना आपको आवश्यकताओं को स्पष्ट रूप से संचारित करने और स्टैम्पिंग डाई निर्माताओं का प्रभावी रूप से मूल्यांकन करने में सहायता प्रदान करता है।

सहिष्णुता वर्गों और मानकों को समझना

परिशुद्ध डाई और स्टैम्पिंग प्रक्रियाओं के साथ आप वास्तव में कितनी सहिष्णुता प्राप्त कर सकते हैं? इसका उत्तर कई कारकों पर निर्भर करता है, लेकिन अलेक्व्स के उद्योग दिशानिर्देशों के अनुसार, उच्च-परिशुद्धता अनुप्रयोगों में छिद्रों या किनारों के लिए मानक आयामी सहिष्णुता अक्सर ±0.002" तक बनाए रखी जा सकती है। हालाँकि, इन क्षमताओं के महत्वपूर्ण सावधानियाँ भी हैं।

सहिष्णुताएँ आमतौर पर निम्नलिखित कारकों के आधार पर ढीली हो जाती हैं:

- सामग्री प्रकार – एल्यूमीनियम जैसी नरम सामग्रियाँ स्प्रिंगी स्टेनलेस स्टील की तुलना में अधिक कड़ी नियंत्रण सीमा की अनुमति देती हैं

- डिपार्ट जियोमेट्री – बहुत सारे मोड़ों वाले जटिल आकारों में सरल सपाट भागों की तुलना में अधिक विचरण जमा होता है

- सामग्री की मोटाई – पतली मोटाई वाली शीट्स आमतौर पर भारी प्लेट की तुलना में टॉलरेंस को बेहतर तरीके से बनाए रखती हैं

- उत्पादन मात्रा – उच्च-गति वाली संचालन प्रक्रियाएँ कभी-कभी उत्पादन दर के लिए थोड़ी सी सटीकता का बलिदान कर सकती हैं

मानक स्टील गेज़ में परिभाषित मोटाई टॉलरेंस के साथ आते हैं, और हालाँकि इन्हें कड़ा किया जा सकता है, लेकिन ऐसा करने से आमतौर पर लागत बढ़ जाती है। स्टैम्पिंग डाई घटकों के लिए आवश्यकताओं को निर्दिष्ट करते समय, यह विचार करें कि क्या मानक टॉलरेंस वास्तव में आपकी कार्यात्मक आवश्यकताओं को पूरा करते हैं—कई अनुप्रयोगों को उपलब्ध सबसे कड़ी विनिर्देशों की आवश्यकता नहीं होती है।

| डाइ टाइप | सामान्य सहिष्णुता सीमा | सर्वश्रेष्ठ प्राप्त करने योग्य | लागत प्रभाव |

|---|---|---|---|

| प्रगतिशील डाइ | ±0.003" से ±0.005" | ±0.001" | मध्यम से उच्च |

| चक्रव्यूह डाइ | ±0.002" से ±0.004" | ±0.001" | मध्यम |

| ट्रांसफर डाई | ±0.005" से ±0.010" | ±0.002" | उच्च |

| ब्लैंकिंग डाई | ±0.002" से ±0.005" | ±0.001" | निम्न से मध्यम |

यहाँ एक व्यावहारिक अंतर्दृष्टि है: अपने अनुप्रयोग की आवश्यकता से अधिक कड़े टॉलरेंस निर्दिष्ट करने से भाग के कार्य को बेहतर नहीं बनाया जाता—यह केवल टूलिंग लागत और उत्पादन समय को बढ़ा देता है। अपने निर्माण डाई आपूर्तिकर्ता के साथ मिलकर कार्य करें ताकि आप कार्यात्मक आवश्यकताओं को पूरा करने वाले सबसे ढीले टॉलरेंस का निर्धारण कर सकें।

अनुप्रयोग के आधार पर डाई के जीवनकाल की अपेक्षाएँ

आपके टूलिंग को कितने समय तक चलना चाहिए? जीवनकाल की अपेक्षाएँ डाई के प्रकार, सामग्री के चयन और उत्पादन की तीव्रता के आधार पर काफी भिन्न होती हैं। हल्के स्टील के हज़ारों भागों को स्टैम्प करने वाली एक अच्छी तरह से डिज़ाइन की गई और उचित रूप से बनाए रखी गई प्रोग्रेसिव डाई 1-2 मिलियन साइकिल्स तक कार्य कर सकती है, जिसके बाद प्रमुख रखरोट की आवश्यकता होती है। वही डाई जो कठोर स्टेनलेस स्टील के साथ काम कर रही हो, 500,000 साइकिल्स के बाद ही ध्यान आकर्षित कर सकती है।

डाई की दीर्घायु को प्रभावित करने वाले प्रमुख कारक इस प्रकार हैं:

- डाई की सामग्री की गुणवत्ता – उच्च-गुणवत्ता वाली टूल स्टील और कार्बाइड इंसर्ट्स सेवा जीवन को काफी लंबा करते हैं

- कार्य का सामग्री – कठोर और अधिक क्षरणकारी सामग्रियाँ कटिंग एज़ पर पहनन को तेज़ करती हैं

- उत्पादन गति – उच्च साइकिलिंग दरें अधिक ऊष्मा और घर्षण उत्पन्न करती हैं

- रखरखाव की प्रथाएं – नियमित निरीक्षण और समय पर शार्पनिंग आघातक विफलताओं को रोकती हैं

- स्नेहन – उचित लुब्रिकेंट का चयन घर्षण को कम करता है और टूल के जीवन को बढ़ाता है

सटीकता की आवश्यकताओं और लागत के बीच संबंध पर सावधानीपूर्वक ध्यान देने की आवश्यकता है। अधिक कड़े सहिष्णुता के लिए कठिन मटेरियल, अधिक बार रखरखाव और धीमी उत्पादन गति की आवश्यकता होती है। धातु मुद्रांकन मर निर्माता आपको वह जगह खोजने में मदद कर सकते हैं जहां गुणवत्ता बजट से मेल खाती है।

गुणवत्ता प्रमाणन जो महत्वपूर्ण हैं

स्टैम्पिंग डाई निर्माता का मूल्यांकन करते समय, प्रमाणपत्र गुणवत्ता प्रबंधन क्षमताओं का उद्देश्य प्रमाण प्रदान करते हैं। के अनुसार अंतरराज्यीय विशेष उत्पाद आईएसओ प्रमाणपत्र गुणवत्ता के प्रति प्रतिबद्धता का प्रदर्शन करते हैं जो विपणन दावों से परे है, वे साबित करते हैं कि कंपनी प्रलेखित नीतियों, प्रक्रियाओं और प्रक्रियाओं के साथ एक अनुमोदित गुणवत्ता प्रबंधन प्रणाली का उपयोग करती है।

दो प्राथमिक मानदंड सबसे महत्वपूर्ण हैंः

- ISO 9001:2015 ग्राहक और नियामक आवश्यकताओं को पूरा करते हुए निरंतर सुधार का समर्थन करने वाली गुणवत्ता प्रबंधन प्रणाली की विशेषताओं को परिभाषित करता है। यह प्रमाणन व्यापक रूप से विनिर्माण उद्योगों में लागू होता है

- ISO 13485:2016 – विशेष रूप से चिकित्सा उपकरणों और संबंधित सेवाओं के लिए गुणवत्ता प्रबंधन को संबोधित करता है, जो बढ़ी हुई नियामक आवश्यकताओं के साथ पूरे उत्पाद जीवन चक्र को शामिल करता है

ISO प्रमाणित कंपनियाँ योजना-जाँच-करें-कार्यवाही (PCDA) मॉडल का पालन करती हैं और प्रभावशीलता, दक्षता और प्रतिक्रियाशीलता का प्रदर्शन करती हैं। ग्राहकों के लिए, प्रमाणित आपूर्तिकर्ताओं के साथ साझेदारी करने से उच्च प्रदर्शन, कम अपशिष्ट, अधिक दक्षता और अधिक विश्वसनीय डिलीवरी प्राप्त की जा सकती है।

ISO मानकों के अतिरिक्त, ऑटोमोटिव अनुप्रयोगों के लिए अक्सर IATF 16949 प्रमाणन की आवश्यकता होती है—जो ऑटोमोटिव आपूर्ति श्रृंखलाओं के लिए विशेष रूप से डिज़ाइन किया गया एक और अधिक कठोर गुणवत्ता ढांचा है। जब आपके स्टैम्प किए गए घटकों को OEM विनिर्देशों को पूरा करना आवश्यक होता है, तो प्रमाणित आपूर्तिकर्ताओं के साथ कार्य करने से जोखिम कम हो जाता है और स्थिर गुणवत्ता सुनिश्चित होती है।

इन तकनीकी विशिष्टताओं को समझने से आप आवश्यकताओं को स्पष्ट रूप से संचारित करने और आपूर्तिकर्ता की क्षमताओं का उद्देश्यपूर्ण मूल्यांकन करने में सक्षम हो जाते हैं। लेकिन यहाँ तक कि सर्वोत्तम औजार भी अंततः समस्याओं का सामना करते हैं—सामान्य डाई संबंधित समस्याओं के निवारण के तरीके जानना, चुनौतियों के उदय पर महत्वपूर्ण समय और धन की बचत कर सकता है।

सामान्य डाई समस्याओं का निवारण

यहाँ तक कि सबसे सटीक रूप से निर्मित धातु स्टैम्पिंग डाइज़ भी अंततः प्रदर्शन संबंधित समस्याओं का सामना करती हैं। चाहे आप असंगत भागों, अत्यधिक बर्र (बुर्र) या त्वरित क्षरण के मामले देख रहे हों, यह समझना कि क्या गलत हो रहा है—और उसका कारण क्या है—एक त्वरित सुधार और महंगे उत्पादन विलंब के बीच का अंतर निर्धारित कर सकता है। यह निवारण मार्गदर्शिका उन समस्याओं को कवर करती है जिनका सामना अनुभवी स्टैम्पिंग पेशेवर अक्सर करते हैं, साथ ही आपके संचालन को पुनः ट्रैक पर लाने के लिए व्यावहारिक समाधान भी प्रदान करती है।

सामान्य क्षरण पैटर्न और उनके कारण

क्या आपने ध्यान दिया है कि आपके स्टैम्पर डाइज़ असमान रूप से क्षतिग्रस्त हो रहे हैं, जिसमें कुछ क्षेत्रों में गंभीर क्षति दिखाई दे रही है जबकि अन्य क्षेत्र लगभग नए जैसे दिख रहे हैं? यह असमान घिसावट का पैटर्न स्टैम्पिंग ऑपरेशन में सबसे आम समस्याओं में से एक है, और DGMF Mold Clamps के अनुसार, यह आमतौर पर कई मूल कारणों से उत्पन्न होता है:

- मशीन टूल संरेखण समस्याएँ – जब ऊपरी और निचली टर्केट माउंटिंग सीटें उचित रूप से संरेखित नहीं होती हैं, तो असमान तनाव वितरण के कारण एक तरफ की घिसावट तेज़ी से बढ़ जाती है

- डाइज़ की पर्याप्त सटीकता का अभाव – यदि मूल डाइज़ डिज़ाइन या मशीनिंग सटीकता आवश्यकताओं को पूरा नहीं करती है, तो घिसावट के पैटर्न शुरू से ही असंगत होंगे

- घिसे हुए गाइड बुशिंग्स – लंबे समय तक उपयोग के कारण क्षतिग्रस्त हुए गाइड घटक पंच और डाइज़ के बीच विसंरेखण का कारण बनते हैं

- अनुचित क्लियरेंस – जब कटिंग एज़ के बीच का अंतराल स्टैम्प किए जा रहे सामग्री के लिए अनुकूलित नहीं होता है, तो अत्यधिक घर्षण विकसित हो जाता है

- अपर्याप्त स्नेहन – ऑपरेशन के दौरान गतिशील घटकों को चिकनाई न करने से तीव्र और असमान घिसावट होती है

जब डाई स्टैम्प्ड भागों में गुणवत्ता संबंधी समस्याएँ दिखने लगती हैं, तो क्या होता है? अक्सर, यह समस्या ब्लेड के क्षरण (wear) पर वापस जाती है। कटिंग एज़ (cutting edges) समय के साथ प्राकृतिक रूप से कुंद हो जाते हैं, लेकिन कई कारक इस क्षरण को तेज़ कर देते हैं: डाई सामग्री का अनुचित चयन, सतह उपचार की अपर्याप्तता, बाइट मार्क्स (bite marks) उत्पन्न करने वाली संरचनात्मक दृढ़ता संबंधी समस्याएँ, और ब्लेड के शार्पनिंग में देरी।

संरेखण और विरूपण ट्राउबलशूटिंग

संरेखण समस्याएँ नाराज़ करने वाली हो सकती हैं, क्योंकि वे अक्सर धीरे-धीरे विकसित होती हैं। आपके स्टैम्प डाई महीनों तक बिल्कुल सही भाग उत्पादित कर सकते हैं, फिर क्षरण के जमा होने के साथ-साथ धीरे-धीरे विनिर्देश से बाहर हटने लगते हैं। यहाँ संरेखण समस्याओं की पहचान करने और उन्हें सुधारने का तरीका बताया गया है:

गलत संरेखण के चेतावनी संकेत:

- स्टैम्प्ड भागों के विपरीत पक्षों पर असमान बर्र (burr) का निर्माण

- पंच या डाई की सतहों पर दिखाई देने वाला असममित क्षरण

- समय के साथ भागों में आयामी विचरण में वृद्धि

- स्टैम्पिंग के दौरान असामान्य शोर या कंपन

संरेखण समस्याओं को रोकने और सुधारने के लिए, मशीन टूल टर्टल और माउंटिंग बेस की जाँच और समायोजन के लिए नियमित रूप से संरेखण मैंड्रल का उपयोग करें। घिसे हुए गाइड बुशिंग्स को तुरंत बदल दें, और स्टैम्प तथा डाई घटकों के बीच उचित क्लीयरेंस सुनिश्चित करें। पतले, संकरे आयताकार डाइज़—जहाँ संरेखण समस्याएँ सबसे अधिक प्रकट होती हैं—के लिए, पूर्ण-गाइड-रेंज टूलिंग का उपयोग करने पर विचार करें, जो स्ट्रोक के दौरान संरेखण को बनाए रखती है।

सामग्री विकृति की समस्याएँ अक्सर संरेखण समस्याओं के साथ-साथ उत्पन्न होती हैं। जब ब्लैंक समतल नहीं होते हैं या उनमें वार्पिंग (विकृति) होती है, तो स्टैम्पिंग प्रक्रिया सुसंगत परिणाम उत्पन्न नहीं कर सकती है। उद्योग के सर्वोत्तम अभ्यासों के अनुसार, प्लेट को डाई में प्रवेश करने से पहले विकृति के बिना समतल होना चाहिए, और फॉर्मिंग प्रक्रियाओं को क्लैम्प्स से जितना संभव हो सके दूर स्थापित किया जाना चाहिए ताकि उत्पन्न तनाव को न्यूनतम किया जा सके।

बर्र निर्माण और इसे दूर करने के तरीके

बर्स—डाई स्टैम्पिंग के भागों पर उभरे हुए अवांछित किनारे—यह संकेत देते हैं कि आपकी प्रक्रिया में कुछ ऐसा है जिसका ध्यान रखने की आवश्यकता है। डीआर सोलेनॉइड के अनुसार, बर्स का निर्माण आमतौर पर इनमें से किसी एक कारक के कारण होता है:

- कटिंग एज़ का कुंद होना – घिसे या क्षतिग्रस्त ब्लेड साफ कट नहीं लगा सकते हैं

- अनुचित क्लियरेंस – अत्यधिक बड़े, अत्यधिक छोटे या असमान गैप बर्स उत्पन्न करते हैं

- प्रेस की सटीकता संबंधी समस्याएँ – स्लाइडर स्ट्रोक का कार्य मेज के लंबवत न होना, या रेल गैप का अत्यधिक बड़ा होना

- स्थापना में त्रुटियाँ – ऊपरी और निचली डाई का संकेंद्रित रूप से स्थापित न होना

- अपर्याप्त स्टैम्पिंग तेल – मानक मशीन तेलों में साफ कटिंग के लिए आवश्यक अति-दबाव गुण नहीं होते हैं

हल अक्सर सीधे-साधे होते हैं: कटिंग एज़ को नियमित रूप से तेज करना, सुनिश्चित करना कि गैप आपके सामग्री विनिर्देशों के अनुरूप हैं, और कार्य टुकड़े की सामग्री के लिए उपयुक्त योजकों के साथ विशिष्ट स्टैम्पिंग स्नेहकों का उपयोग करना।

अवसादजनक रखरखाव के बेहतरीन अभ्यास

समस्याओं का निवारण करने का सबसे अच्छा तरीका? उन्हें पहले ही होने से रोकना। केनेंग हार्डवेयर के अनुसार, निवारक रखरखाव डाई के जीवनकाल को काफी लंबा करता है, जबकि महंगी अनियोजित बंद-अवधि को रोकता है।

अनुशंसित निरीक्षण और रखरखाव अंतराल:

- प्रत्येक उत्पादन चक्र से पहले – कटिंग एज़ का निरीक्षण करें, संरेखण की जाँच करें, स्नेहन प्रणालियों की पुष्टि करें

- प्रत्येक उत्पादन चक्र के बाद – डाई की सतहों को साफ़ करें, मलबे और धातु के छीलन को हटाएँ, घिसावट या क्षति के लिए जाँच करें

- साप्ताहिक – उजागर सतहों पर जंगरोधी लगाएँ, स्पष्टता की पुष्टि करें, स्प्रिंग्स और गाइड पिन्स का निरीक्षण करें

- मासिक – व्यापक आयामी निरीक्षण, घिसावट वाले बिंदुओं पर कठोरता सत्यापन, दस्तावेज़ीकरण समीक्षा

रखरखाव चेकलिस्ट के मुख्य बिंदु:

- उचित विलायकों का उपयोग करके डाई घटकों को व्यापक रूप से साफ़ करें

- घर्षण को कम करने और गॉलिंग को रोकने के लिए सभी गतिशील भागों को स्नेहित करें

- तेज काटने वाले किनारों को बनाए रखें—कुंद उपकरण बर्र्स पैदा करते हैं और घिसावट को तेज करते हैं

- डाईज़ को नियंत्रित आर्द्रता वाले स्वच्छ और शुष्क वातावरण में संग्रहित करें

- क्लीयरेंस, टनेज और फीड दर सहित सेटअप पैरामीटर को अनुकूलित करें

- भविष्य के उत्पादन चक्रों के लिए संदर्भ के लिए आदर्श सेटिंग्स का दस्तावेजीकरण करें

- ऑपरेटरों को धंसाव, खरोंच और क्षति से बचाने के लिए उचित हैंडलिंग पर प्रशिक्षित करें

जब पुनर्स्थापना आवश्यक हो जाती है, तो कुशल तकनीशियन घिसे हुए हिस्सों को विशिष्टता के अनुसार वेल्ड और मशीन कर सकते हैं, कठोरता को पुनर्स्थापित करने के लिए ऊष्मा उपचार लागू कर सकते हैं, और टाइटेनियम नाइट्राइड (TiN) या डायमंड-लाइक कार्बन (DLC) जैसे विशेष लेपन जोड़ सकते हैं जो घिसावट प्रतिरोध में वृद्धि करते हैं। मरम्मत के बाद, डाईज़ को पूर्ण उत्पादन में वापस करने से पहले कड़ाई से गुणवत्ता आश्वासन परीक्षण—जिसमें आयामी निरीक्षण और परीक्षण उत्पादन चक्र शामिल हैं—का संचालन करें।

नियमित रखरखाव केवल खराबियों को रोकने के बारे में नहीं है; यह आपके निवेश की रक्षा करने के बारे में भी है। अच्छी तरह से रखरखाव वाले स्टैम्पिंग टूलिंग से सुसंगत, उच्च-गुणवत्ता वाले भाग तैयार होते हैं, जबकि आपके टूलिंग निवेश पर अधिकतम रिटर्न प्राप्त होता है। इन ट्रबलशूटिंग मूलभूत सिद्धांतों को समझना आपको विश्वसनीय संचालन बनाए रखने में सक्षम बनाता है—लेकिन डाई के स्वामित्व के वित्तीय पक्ष के बारे में क्या?

लागत कारक और आर्थिक विचार

आपने सामान्य समस्याओं का निवारण करना और अपनी टूलिंग का रखरखाव करना सीख लिया है—लेकिन यहाँ एक प्रश्न है जो अक्सर यह निर्धारित करता है कि कोई परियोजना आगे बढ़ेगी या नहीं: यह वास्तव में कितना खर्च करेगा? धातु स्टैम्प डाइज़ की अर्थव्यवस्था को समझना आपको सटीक बजट तैयार करने, प्रभावी रूप से वार्ता करने और कुल स्वामित्व लागत को अनुकूलित करने वाले निर्णय लेने में सक्षम बनाता है, न कि केवल प्रारंभिक मूल्य को।

डाइ मैन्युफैक्चरिंग में प्रमुख लागत ड्राइवर

जब आप कस्टम धातु स्टैम्पिंग सेवाओं के लिए कोटेशन का अनुरोध करते हैं, तो आपको जो संख्या दिखाई देगी, उसे कौन-कौन से कारक निर्धारित करते हैं? मैनर टूल के अनुसार, धातु स्टैम्पिंग की कीमत निर्धारण में कई अंतर्संबद्ध तत्व शामिल होते हैं: टूलिंग और डाई का निवेश, सामग्री की आवश्यकताएँ, भाग की जटिलता, गुणवत्ता नियंत्रण प्रलेखन, अनुमानित वार्षिक उपयोग और शिपिंग लागत। इन सभी के साथ मिलकर आपके प्रति भाग कुल लागत निर्धारित होती है।

विशेष रूप से डाई की कीमत को क्या प्रभावित करता है:

- जटिलता – एक साधारण ब्लैंकिंग डाई, क्रमिक संचालन करने वाली कई स्टेशनों वाली प्रोग्रेसिव डाई की तुलना में काफी कम लागत वाली होती है। प्रत्येक अतिरिक्त सुविधा—पियर्सिंग, बेंडिंग, फॉर्मिंग, एम्बॉसिंग—इंजीनियरिंग समय और मशीनिंग संचालन को बढ़ाती है

- माप – बड़े आकार की डाइज़ के लिए अधिक कच्चा माल, बड़े मशीन उपकरण और अक्सर विशिष्ट हैंडलिंग उपकरणों की आवश्यकता होती है। एक हथेली के आकार की डाई की तुलना में २० फुट की असेंबली एक बिल्कुल अलग प्रकार के निवेश को दर्शाती है

- सामग्री चयन – D2 या कार्बाइड इंसर्ट जैसी प्रीमियम टूल स्टील्स की कीमत मानक ग्रेड से अधिक होती है, लेकिन ये लंबे समय तक सेवा जीवन प्रदान करती हैं। प्रारंभिक निवेश और रखरखाव की आवृत्ति के बीच का संतुलन बहुत महत्वपूर्ण है

- सहिष्णुता आवश्यकताएँ – कठोर विनिर्देशन अधिक सटीक मशीनिंग, अतिरिक्त गुणवत्ता सत्यापन चरणों और अक्सर धीमी उत्पादन गति की आवश्यकता होती है। जब ±0.005" कार्यात्मक आवश्यकताओं को पूरा करता है, तो ±0.001" का अनावश्यक रूप से निर्दिष्ट करने से बचें

- उत्पादन मात्रा की अपेक्षाएं – उच्च उत्पादन मात्रा प्रीमियम डाई सामग्री और अधिक उन्नत डिज़ाइन को औचित्यपूर्ण बनाती है, जो समय के साथ प्रति भाग लागत को कम करते हैं

डाई डिज़ाइन की जटिलता को विशेष ध्यान देने की आवश्यकता होती है। कुछ घटकों को एकल डाई स्ट्राइक में निर्मित किया जा सकता है, जबकि अधिक जटिल भागों के लिए प्रग्रेसिव स्टैम्पिंग टूल और डाई सेटअप की आवश्यकता होती है, जो विस्तृत विशेषताओं को कुशलतापूर्ण रूप से बनाने के लिए कई स्टेशनों का उपयोग करते हैं। अनुभवी डिज़ाइनर गुणवत्ता, गति और सामग्री के उपयोग के बीच संतुलन बनाने के लिए उत्पादन क्रम की योजना बनाते हैं—और यह इंजीनियरिंग विशेषज्ञता टूलिंग लागत में योगदान देती है।

निवेश और उत्पादन मात्रा के बीच संतुलन

यहाँ एक विरोधाभासी तथ्य है: धातु स्टैम्पिंग प्रोटोटाइप या कम मात्रा के उत्पादन के लिए आदर्श नहीं है। छोटे बैचों के लिए धातु स्टैम्पिंग टूलिंग में प्रारंभिक निवेश अक्सर पारंपरिक मशीनिंग की लागत से अधिक होता है। हालाँकि, एक बार जब उत्पादन मासिक रूप से लगभग 10,000+ भागों तक पहुँच जाता है, तो टूलिंग की लागत काफी कम लागत-प्रभावी हो जाती है।

इसे इस तरह समझें: एक कस्टम धातु स्टैम्पिंग डाई की कीमत जटिलता के आधार पर $15,000 से $50,000 या उससे अधिक हो सकती है। यदि आप केवल 500 भागों का उत्पादन कर रहे हैं, तो यह टूलिंग निवेश सामग्री और उत्पादन लागत को शामिल किए बिना ही प्रति भाग $30 से $100 का अतिरिक्त खर्च जोड़ता है। लेकिन उसी निवेश को 100,000 भागों पर फैलाने पर, टूलिंग केवल प्रति भाग $0.15 से $0.50 का योगदान करती है।

प्रारंभिक डाई निवेश और प्रति भाग लागत के बीच संबंध एक सरल सिद्धांत का अनुसरण करता है: आप एक उच्च-गुणवत्ता वाली डाई के माध्यम से जितने अधिक भाग उत्पादित करते हैं, आपकी प्रति भाग लागत उतनी ही कम होती है। सर्वोत्तम मूल्य प्राप्त करने के लिए, टूलिंग और सेटअप लागत को पूरे उत्पादन मात्रा पर फैलाने के लिए संभव के अनुसार सबसे अधिक संभव मात्रा में भागों का ऑर्डर दें।

जब कस्टम धातु स्टैम्प डाई के निवेश का मूल्यांकन कर रहे हों, तो पूरे उत्पादन जीवन चक्र पर विचार करें:

- प्रारंभिक टूलिंग लागत – डाई के डिज़ाइन और निर्माण में एकल-बार का निवेश

- प्रत्येक रन के लिए सेटअप लागत – प्रेस तैयारी, डाई स्थापना और प्रथम-आइटम निरीक्षण

- प्रति-भाग उत्पादन लागत – सामग्री, प्रेस समय और प्रत्यक्ष श्रम

- रखरखाव और पुनर्स्थापना – आवधिक शार्पनिंग, घिसावट घटकों का प्रतिस्थापन और प्रमुख ओवरहॉल

- डाई प्रतिस्थापन – अंततः, भले ही अच्छी तरह से रखरखाव किया गया टूलिंग भी अपने जीवनकाल के अंत तक पहुँच जाता है

गुणवत्ता दीर्घकालिक अर्थव्यवस्था के लिए महत्वपूर्ण है। मैनर टूल के अनुसार, विदेशों में निर्मित डाइज़ अक्सर कम ग्रेड के इस्पात का उपयोग करती हैं, जो तेज़ी से घिस जाता है और असंगत भागों का उत्पादन करता है। कई अमेरिकी स्टैम्पिंग कंपनियाँ आयातित डाइज़ स्वीकार करने से बचती हैं क्योंकि वे आवश्यक उत्पादन गुणवत्ता को बनाए रखने में सक्षम नहीं होती हैं। विश्वसनीय, घरेलू टूलिंग में निवेश करने से दोहराए जा सकने वाली गुणवत्ता, भविष्य में अनुमानित लागत और दीर्घकालिक उत्पादन सफलता सुनिश्चित होती है।

उत्पादन टूलिंग से पहले त्वरित प्रोटोटाइपिंग

यदि आप उत्पादन टूलिंग में निवेश करने से पहले अपने डिज़ाइन का परीक्षण करना चाहते हैं, तो क्या होगा? त्वरित प्रोटोटाइपिंग के विकल्प आपको पूर्ण डाइ निवेश के बिना ही रूप, फिट और कार्यक्षमता के माध्यम से अपने डिज़ाइन की वैधता साबित करने की अनुमति देते हैं। अनुसार, कस्टम मेटल प्रो , सीएनसी या लेज़र कटिंग शॉप्स अक्सर प्रोटोटाइप्स को 3-10 दिनों में डिलीवर कर सकते हैं—जो उत्पादन टूलिंग के समय-सीमा का केवल एक छोटा सा हिस्सा है।

इस दृष्टिकोण के कई लाभ हैं:

- महंगी टूलिंग प्रतिबद्धताओं से पहले डिज़ाइन के अनुमानों का परीक्षण करें

- जब परिवर्तन सस्ते होते हैं, तब शुरुआत में ही संभावित फॉर्मिंग समस्याओं की पहचान करें

- सामग्री के चयन और सतह परिष्करण आवश्यकताओं की पुष्टि करें

- आयामी आवश्यकताओं की पुष्टि करें जो वास्तव में असेंबली और कार्यक्षमता का समर्थन करती हैं

हालाँकि, ध्यान रखें कि मशीनिंग या लेज़र कटिंग के माध्यम से बनाए गए प्रोटोटाइप भाग स्टैम्प्ड विशेषताओं को पूर्णतः पुनरुत्पादित नहीं कर सकते हैं। स्प्रिंगबैक व्यवहार, सतह परिष्करण और किनारे की गुणवत्ता प्रक्रियाओं के बीच भिन्न हो सकती है। अवधारणा की पुष्टि के लिए प्रोटोटाइप का उपयोग करें, लेकिन उत्पादन स्टैम्पिंग में संक्रमण के समय कुछ सुधार की अपेक्षा करें।

योजना बनाने के लिए अग्रिम समय के चर

लागत के अतिरिक्त, समय अक्सर परियोजना की सफलता निर्धारित करता है। आपको कस्टम धातु स्टैम्पिंग टूलिंग के लिए कितने समय तक प्रतीक्षा करनी चाहिए? अग्रिम समय जटिलता और निर्माता की क्षमताओं के आधार पर काफी भिन्न होता है।

सामान्य अग्रिम समय सीमा:

- सरल ब्लैंकिंग डाई – 2–4 सप्ताह

- मध्यम जटिलता वाले प्रगतिशील डाई – 4–8 सप्ताह

- जटिल बहु-स्टेशन टूलिंग – 8–16 सप्ताह या उससे अधिक

- टूलिंग की मंजूरी के बाद उत्पादन भाग – मात्रा के आधार पर 2–6 सप्ताह

आपके समयसीमा को इन अनुमानों से अधिक विस्तारित करने वाले कई कारक हो सकते हैं:

- इंजीनियरिंग मंजूरी के बाद डिज़ाइन में परिवर्तन

- विशेष मिश्र धातुओं के लिए सामग्री उपलब्धता संबंधी समस्याएँ

- नियमित उद्योगों के लिए गुणवत्ता प्रमाणन आवश्यकताएँ

- प्रथम-लेख निरीक्षण और मंजूरी प्रक्रियाएँ

- शिपिंग लॉजिस्टिक्स, विशेष रूप से अंतर्राष्ट्रीय आपूर्तिकर्ताओं के लिए

आपूर्तिकर्ताओं के साथ काम करना जो डिज़ाइन से लेकर फ़िनिशिंग तक घरेलू क्षमताएँ बनाए रखते हैं, पूरे चक्र को काफी तेज़ कर सकता है। जब एक ही आपूर्तिकर्ता सभी कार्यों को संभालता है, तो विभिन्न विक्रेताओं के बीच कार्य-हस्तांतरण समाप्त हो जाते हैं और संचार सरल हो जाता है।

इन लागत कारकों और लीड टाइम परिवर्तनशीलताओं को समझना आपको अपने टूलिंग निवेश के बारे में सूचित निर्णय लेने में सक्षम बनाता है। लेकिन अर्थव्यवस्था को जानना केवल समीकरण का एक हिस्सा है—अपने विशिष्ट अनुप्रयोग के लिए सही डाई का चयन करना और सही विनिर्माण साझेदार को खोजना एक व्यवस्थित दृष्टिकोण की आवश्यकता रखता है, जिसकी हम अगले चरण में जाँच करेंगे।

अपने अनुप्रयोग के लिए सही डाई का चयन करना

आप अर्थव्यवस्था और नेतृत्व समय को समझते हैं—लेकिन वास्तव में आप अपनी उत्पादन आवश्यकताओं से सही डाई प्रकार और निर्माण साझेदार तक कैसे पहुँचते हैं? यह वह जगह है जहाँ कई खरीदार अटक जाते हैं, जो निर्णय लेने के लिए कोई स्पष्ट रूपरेखा के बिना तकनीकी विकल्पों के एक जटिल जाल का सामना करते हैं। चलिए, इसे एक व्यवस्थित दृष्टिकोण के साथ बदलते हैं जो आपकी विशिष्ट आवश्यकताओं को इष्टतम समाधान के साथ सुमेलित करता है।

आपके अनुप्रयोग के अनुसार डाई प्रकार का चयन

डाई के चयन को एक श्रृंखला के प्रश्नों के उत्तर देने के रूप में सोचें, जिनमें से प्रत्येक आपके विकल्पों को संकुचित करता है जब तक कि सही विकल्प स्पष्ट नहीं हो जाता। अपने अनुप्रयोग के मूलभूत तत्वों से शुरू करें, फिर उत्पादन की वास्तविकताओं और बजट प्रतिबंधों को ध्यान में रखें।

चरण १: अपने अनुप्रयोग के प्रकार को परिभाषित करें

आप वास्तव में क्या प्राप्त करने का प्रयास कर रहे हैं? आपका उत्तर विशिष्ट डाई श्रेणियों की ओर इशारा करता है:

- केवल कटिंग संचालन (ब्लैंकिंग, पियर्सिंग, ट्रिमिंग) → ब्लैंकिंग या कंपाउंड डाई से शुरू करें

- आकृति देने की क्रियाएं (बेंडिंग, ड्रॉइंग, एम्बॉसिंग) → फॉर्मिंग डाई या कंपाउंड डाई पर विचार करें

- एकाधिक क्रमिक संचालन → प्रोग्रेसिव डाई मजबूत उम्मीदवार बन जाती हैं

- जटिल ज्यामिति वाले बड़े भाग → ट्रांसफर डाईज़ वे कार्यों को संभालती हैं जिन्हें प्रोग्रेसिव डाईज़ द्वारा नहीं किया जा सकता

- पहचान और ट्रेसेबिलिटी → लोगो, श्रृंखला संख्याएँ या कोड के लिए मार्किंग डाईज़

चरण २: अपने कार्य-टुकड़े के पदार्थ पर विचार करें

जिंटिलॉन के इंजीनियरिंग मार्गदर्शन के अनुसार, पदार्थ के गुण डाई डिज़ाइन और चयन को गहराई से प्रभावित करते हैं। अपने आप से पूछें:

- आप किस पदार्थ को स्टैम्प कर रहे हैं (हल्का इस्पात, स्टेनलेस, एल्यूमीनियम, तांबा, विशेष मिश्र धातुएँ)?

- पदार्थ की मोटाई की सीमा क्या है?

- पदार्थ की कठोरता और तन्यता उसकी आकृति देने की क्षमता को कैसे प्रभावित करती है?

- क्या पदार्थ में महत्वपूर्ण स्प्रिंगबैक होता है जिसकी भरपाई की आवश्यकता होती है?

उच्च-शक्ति वाले इस्पात और एल्यूमीनियम मिश्र धातुएँ—जो वाहनों के हल्के बनाने के लिए बढ़ते हुए रूप से सामान्य हो रही हैं—अधिक प्रेस टनेज और विशिष्ट औजारों की आवश्यकता रखती हैं। सुनिश्चित करें कि कोई भी आपूर्तिकर्ता जिस पर आप विचार कर रहे हैं, आपकी विशिष्ट पदार्थ आवश्यकताओं को पूरा कर सके।

चरण 3: अपने उत्पादन मात्रा को मापें

उत्पादन मात्रा अक्सर यह निर्धारित करती है कि कौन सा डाई प्रकार आर्थिक रूप से उचित है:

| वार्षिक उत्पादन | अनुशंसित दृष्टिकोण | तर्क |

|---|---|---|

| 1,000 भागों से कम | सीएनसी मशीनिंग या लेज़र कटिंग | टूलिंग निवेश स्टैम्पिंग के लिए औचित्यपूर्ण नहीं है |

| 1,000 से 10,000 भाग | सरल ब्लैंकिंग या कंपाउंड डाइज़ | मध्यम टूलिंग लागत को मात्रा के आधार पर वितरित किया जाता है |

| 10,000 से 100,000 भाग | कंपाउंड या मूल प्रोग्रेसिव डाइज़ | दक्षता में सुधार के कारण टूलिंग निवेश का औचित्यपूर्ण होना |

| 100,000+ भाग | प्रगतिशील या ट्रांसफर डाई | उच्च-गति उत्पादन आरओआई (ROI) को अधिकतम करता है |

चरण 4: सहिष्णुता आवश्यकताओं को निर्दिष्ट करें

आवश्यकता से अधिक सटीकता की आवश्यकता न रखें। यदि आपके अनुप्रयोग को उनकी आवश्यकता नहीं है, तो कड़ी सहिष्णुताएँ कार्यक्षमता में सुधार के बिना लागत को बढ़ा देती हैं। अपनी कार्यात्मक आवश्यकताओं की समीक्षा करें और फिर भी कार्य करने वाली सबसे ढीली सहिष्णुताएँ निर्दिष्ट करें।

चरण 5: बजट प्रतिबंधों को निर्धारित करें

मोल्डिंग, उत्पादन, रखरखाव और संभावित डिज़ाइन पुनरावृत्तियों सहित अपने कुल बजट के प्रति वास्तविक रहें। कभी-कभी थोड़ी उच्च प्रति-भाग लागत वाली एक सरल डाई, कम टुकड़ा मूल्य वाली परंतु विशाल प्रारंभिक निवेश वाली जटिल प्रगतिशील डाई की तुलना में अधिक उचित होती है।

डाई निर्माताओं और साझेदारों का मूल्यांकन

एक बार जब आपने यह पहचान लिया है कि आपको क्या चाहिए, तो सही डाई असेंबली निर्माता को खोजना महत्वपूर्ण हो जाता है। सभी आपूर्तिकर्ता समान क्षमताएँ प्रदान नहीं करते हैं, और 'पर्याप्त' और 'उत्कृष्ट' के बीच का अंतर आपकी उत्पादन सफलता को गहराई से प्रभावित कर सकता है।

प्रमाणन आवश्यकताएँ

ऑटोमोटिव स्टैम्पिंग डाइज़ और अन्य मांग वाले अनुप्रयोगों के लिए, प्रमाणन वास्तविक क्षमता को दर्शाते हैं, न कि केवल विपणन दावों को। अनुसार TÜV SÜD , IATF 16949 प्रमाणन विशेष रूप से ऑटोमोटिव गुणवत्ता आवश्यकताओं को संबोधित करता है जिन्हें सामान्य ISO 9001 प्रमाणन द्वारा शामिल नहीं किया जाता—जिसमें दोष रोकथाम, आपूर्ति श्रृंखला में भिन्नता कम करना और ग्राहक-विशिष्ट आवश्यकताएँ शामिल हैं।

जैसे-जैसे शाओयी आपूर्तिकर्ता चयन गाइड पर जोर देता है कि कोई आपूर्तिकर्ता जो वास्तविक प्रमाणन धारण नहीं करता है, लेकिन "IATF अनुपालन" का दावा करता है, उसने मानक के अनुपालन की गारंटी देने वाले कठोर तृतीय-पक्ष ऑडिट से गुज़रने की प्रक्रिया नहीं पूरी की है। हमेशा वर्तमान प्रमाणपत्रों का अनुरोध करें और उनकी वैधता को सत्यापित करें।

डाइ निर्माताओं के लिए प्रमुख मूल्यांकन मापदंड:

- गुणवत्ता सर्टिफिकेशन – ऑटोमोटिव अनुप्रयोगों के लिए IATF 16949; सामान्य निर्माण के लिए न्यूनतम ISO 9001। उदाहरण के लिए, शाओयी अपनी ऑटोमोटिव स्टैम्पिंग डाइ क्षमताओं के लिए IATF 16949 प्रमाणन बनाए रखता है, जो OEM-स्तरीय गुणवत्ता आवश्यकताओं को पूरा करता है

- इंजीनियरिंग समर्थन – क्या वे आपके डिज़ाइन को उत्पादन के लिए अनुकूलित कर सकते हैं? मज़बूत आपूर्तिकर्ता DFM (निर्माण के लिए डिज़ाइन) प्रतिक्रिया प्रदान करते हैं, जो गुणवत्ता में सुधार करते हुए लागत को कम करती है

- CAE सिमुलेशन क्षमताएँ – उन्नत आपूर्तिकर्ता भौतिक उत्पादन से पहले दोषों क forecast करने और रोकने के लिए सिमुलेशन का उपयोग करते हैं। शाओयी जैसे निर्माताओं द्वारा प्रदान की जाने वाली यह क्षमता संभावित फॉर्मिंग समस्याओं, स्प्रिंगबैक समस्याओं और टूलिंग हस्तक्षेप का आभासी रूप से पता लगाती है

- प्रोटोटाइपिंग गति – जब आपको डिज़ाइन को त्वरित रूप से सत्यापित करने की आवश्यकता होती है, तो त्वरित प्रोटोटाइपिंग महत्वपूर्ण होती है। कुछ निर्माता प्रोटोटाइप भागों को केवल 5 दिनों में भी डिलीवर कर सकते हैं, जिससे आपका विकास चक्र काफी त्वरित हो जाता है

- आंतरिक उपकरण क्षमताएं – जो आपूर्तिकर्ता डाई को आंतरिक रूप से बनाए रखते हैं, वे समस्याओं के प्रति त्वरित प्रतिक्रिया कर सकते हैं। टूलिंग की मरम्मत के लिए बाहर भेजने में दिनों या सप्ताह लग सकते हैं; जबकि आंतरिक टूल शॉप अक्सर घंटों में ही समस्याओं का समाधान कर देती है

- प्रेस क्षमता सीमा – सत्यापित करें कि उनके पास आपके सामग्री और ज्यामिति के अनुसार उचित टनेज के प्रेस हैं। ऑटोमोटिव अनुप्रयोगों के लिए अक्सर 100 से 600+ टन के प्रेस की आवश्यकता होती है

- प्रथम प्रयास में मंजूरी की दर – यह मेट्रिक प्रक्रिया की परिपक्वता को उजागर करता है। उच्च-प्रदर्शन वाले आपूर्तिकर्ता पहली बार में स्वीकृति दर 90% से अधिक प्राप्त करते हैं, जिससे पुनरावृत्ति चक्र और उत्पादन में समय कम हो जाता है

संभावित आपूर्तिकर्ताओं से पूछे जाने वाले प्रश्न:

- आपकी वर्तमान अस्वीकृति दर क्या है, और क्या आप इसे दस्तावेज़ित कर सकते हैं?

- क्या आप ऑटोमोटिव अनुप्रयोगों के लिए पूर्ण PPAP दस्तावेज़ीकरण प्रदान करते हैं?

- आप आभासी डाई ट्राई-आउट्स के लिए कौन-से सिमुलेशन टूल्स का उपयोग करते हैं?

- क्या आप हमारी परियोजना को प्रोटोटाइप से लेकर बड़े पैमाने पर उत्पादन तक संभाल सकते हैं?

- डिज़ाइन की स्वीकृति से पहले लेख (फर्स्ट आर्टिकल) तक आपका औसत लीड टाइम क्या है?

- आप डाई के रखरखाव और पुनर्स्थापना का प्रबंधन कैसे करते हैं?

कस्टम धातु डाई स्टैम्पिंग के विचार

जब आपके अनुप्रयोग के लिए ऑफ-द-शेल्फ समाधानों के बजाय एक कस्टम धातु स्टैम्पर की आवश्यकता होती है, तो धातु भागों की स्टैम्पिंग की सफलता के लिए कई अतिरिक्त कारक प्रभावित करते हैं:

- डिजाइन सहयोग – सर्वोत्तम परिणाम तब उभरते हैं जब आपकी डिज़ाइन टीम के साथ आपूर्तिकर्ता की इंजीनियरिंग टीम अवधारणा के चरण से ही सहयोग करती है, न कि ड्रॉइंग्स के अंतिम होने के बाद।

- सामग्री का स्रोत – कस्टम ऑटोमोटिव धातु स्टैम्पिंग के लिए, सुनिश्चित करें कि आपका आपूर्तिकर्ता विश्वसनीय सामग्री मिलों के साथ संबंध रखता है और बाज़ार की अस्थिरता के दौरान भी आवंटन सुनिश्चित कर सकता है।

- पैमाने पर वृद्धि – आपके उत्पादन मात्रा में वृद्धि हो सकती है। सुनिश्चित करें कि आपका साझेदार प्रारंभिक उत्पादन चक्रों से लेकर पूर्ण उत्पादन तक स्केल कर सकता है, बिना किसी नए टूलिंग निवेश की आवश्यकता के।

- भौगोलिक प्रासंगिकता – जबकि ओवरसीज़ आपूर्तिकर्ता प्रति इकाई कम कीमतें प्रदान कर सकते हैं, पूर्ण कुल लैंडेड लागत विश्लेषण के लिए लीड टाइम, संचार की चुनौतियाँ, शिपिंग लागत और आपूर्ति श्रृंखला जोखिमों को भी ध्यान में रखें।

आपूर्तिकर्ताओं के बीच का अंतर जो केवल कम कीमतों का उद्धरण देते हैं और जो विश्वसनीय, उच्च-गुणवत्ता वाले टूलिंग की आपूर्ति करते हैं, एक सुचारु उत्पादन लॉन्च और महंगी देरी के बीच का अंतर हो सकता है। विशेष रूप से ऑटोमोटिव स्टैम्पिंग डाई अनुप्रयोगों के लिए, उन निर्माताओं के साथ साझेदारी करना जो OEM आवश्यकताओं को समझते हैं—और प्रमाणनों, सिमुलेशन उपकरणों और दस्तावेज़ीकृत गुणवत्ता मापदंडों के माध्यम से सिद्ध क्षमताएँ प्रदर्शित कर सकते हैं—जोखिम को कम करता है जबकि परिणामों में सुधार करता है।

डाई चयन और आपूर्तिकर्ता मूल्यांकन के लिए एक स्पष्ट रूपरेखा के साथ, आप आत्मविश्वासपूर्ण निर्णय लेने के लिए तैयार हैं। लेकिन स्टैम्पिंग उद्योग लगातार विकसित हो रहा है—यह समझना कि प्रौद्योगिकी कहाँ जा रही है, आपको भविष्य के अवसरों के लिए तैयार होने और ऐसे निवेश करने में सक्षम बनाता है जो क्षमताओं के विकास के साथ प्रासंगिक बने रहेंगे।

आत्मविश्वासपूर्ण डाई निर्णय लेना

आपने धातु स्टैम्पिंग डाई के पूर्ण परिदृश्य की यात्रा पूरी कर ली है—मूल अवधारणाओं को समझने से लेकर आपूर्तिकर्ताओं का मूल्यांकन करना और सामान्य समस्याओं का निवारण करना तक। अब इन अंतर्दृष्टियों को संश्लेषित करने का समय आ गया है, ताकि आप अपनी परियोजनाओं को आगे बढ़ाने के लिए कार्यात्मक कदम उठा सकें। चाहे आप पहली बार विकल्पों की पड़ताल कर रहे हों या मौजूदा संचालन को अनुकूलित कर रहे हों, आपके द्वारा टूलिंग से संबंधित लिए गए निर्णय आने वाले वर्षों में आपकी उत्पादन सफलता को आकार देंगे।

डाई चयन सफलता के प्रमुख निष्कर्ष

इस मार्गदर्शिका में, कई महत्वपूर्ण निर्णय बिंदु उभरे हैं जो सफल स्टैम्पिंग संचालन को निराशाजनक संचालन से अलग करते हैं:

सही धातु स्टैम्पिंग डाई सबसे सस्ता विकल्प या सबसे उन्नत विकल्प नहीं है—यह वह डाई है जो आपकी विशिष्ट अनुप्रयोग आवश्यकताओं, उत्पादन मात्रा और गुणवत्ता मानकों के साथ-साथ सबसे कम कुल स्वामित्व लागत प्रदान करने के लिए सटीक रूप से मेल खाती है।

अपना चयन करते समय ये बातें सबसे अधिक महत्वपूर्ण हैं:

- डाई के प्रकार को अनुप्रयोग के अनुरूप करें – प्रगामी डाईज़ जटिल भागों के उच्च-मात्रा उत्पादन में उत्कृष्टता प्रदर्शित करती हैं; संयुक्त डाईज़ मध्यम उत्पादन श्रृंखला के लिए सटीकता प्रदान करती हैं; स्थानांतरण डाईज़ बड़े, जटिल असेंबलियों को संभालती हैं

- सामग्री संगतता डाई की दीर्घायु को निर्धारित करती है – उच्च-गुणवत्ता वाली उपकरण इस्पात और उचित ऊष्मा उपचार डाई के जीवन को काफी लंबा कर देते हैं, विशेष रूप से जब अपघर्षक या उच्च-शक्ति वाली सामग्रियों को स्टैम्प किया जा रहा हो

- सहिष्णुताओं को विवेकपूर्ण रूप से निर्दिष्ट करें – अत्यधिक सख्त सहिष्णुताएँ निर्धारित करने से धन की बर्बादी होती है; अत्यधिक ढीली सहिष्णुता निर्धारित करने से गुणवत्ता संबंधी समस्याएँ उत्पन्न होती हैं। पहले कार्यात्मक आवश्यकताओं को परिभाषित करें, फिर वे सबसे ढीली सहिष्णुताएँ निर्धारित करें जो कार्य कर सकें

- उत्पादन मात्रा आर्थिकता को निर्धारित करती है – स्टैम्पिंग वार्षिक रूप से 10,000 भागों से अधिक के उत्पादन के लिए आर्थिक रूप से समझदार विकल्प है; उस सीमा से कम के लिए, वैकल्पिक प्रक्रियाएँ अक्सर कम लागत वाली होती हैं

- आपूर्तिकर्ता की क्षमताएँ महत्वपूर्ण हैं – IATF 16949 जैसे प्रमाणन, CAE सिमुलेशन उपकरण और दस्तावेज़ीकृत गुणवत्ता मेट्रिक्स विश्वसनीय साझेदारों को जोखिम भरे विक्रेताओं से अलग करते हैं

भविष्य को आकार देने वाले उभरते प्रवृत्ति

प्रेसिजन स्टैम्पिंग उद्योग तेज़ी से विकसित होता रहा है। स्टेप मेटलवर्क के उद्योग विश्लेषण के अनुसार, कई प्रवृत्तियाँ कस्टम धातु स्टैम्पिंग के साथ संभव को पुनर्गठित कर रही हैं:

उन्नत सामग्रियाँ संभावनाओं का विस्तार कर रही हैं

उच्च-शक्ति वाले इस्पात, एल्यूमीनियम मिश्र धातुओं और टाइटेनियम की मांग लगातार बढ़ रही है—विशेष रूप से ऑटोमोटिव और एयरोस्पेस अनुप्रयोगों में, जहाँ वजन कम करना महत्वपूर्ण है। इन सामग्रियों के लिए अधिक उन्नत डाई डिज़ाइन और कठोर टूल स्टील की आवश्यकता होती है, लेकिन ये घटकों के निर्माण को संभव बनाती हैं जिन्हें पहले लागत-प्रभावी तरीके से निर्मित करना असंभव था।

सिमुलेशन-आधारित डिज़ाइन मानक बन रहा है

के रूप में ऑल्टेयर के शोध के अनुसार सिमुलेशन-आधारित विनिर्माण के लिए डिज़ाइन (SDfM) उत्पाद डिज़ाइनरों के हाथों में सीधे अंतर्दृष्टि प्रदान करता है, जिससे डिज़ाइन की कमियों का पता लगाना और उन्हें शुरुआती चरण में ही सुधारना संभव हो जाता है। इस दृष्टिकोण से परीक्षण-और-त्रुटि चक्र कम होते हैं, महंगे मोल्ड परीक्षण दोषों को रोका जा सकता है, और उत्पादन के लिए समय कम होता है। वर्चुअल डाई ट्राई-आउट्स अब किसी भी स्टील के मशीनिंग से पहले ही धातु के प्रवाह, स्प्रिंगबैक व्यवहार और संभावित आकृति निर्माण संबंधी समस्याओं की भविष्यवाणी कर सकते हैं।

ऑटोमेशन और इंडस्ट्री 4.0 एकीकरण

आधुनिक स्टैम्पिंग प्रक्रियाएँ बढ़ती तरह से रोबोटिक्स, वास्तविक समय की निगरानी और डेटा विश्लेषण को शामिल कर रही हैं। ये प्रौद्योगिकियाँ स्थिरता में सुधार करती हैं, मानव त्रुटियों को कम करती हैं और अप्रत्याशित अवरोध को रोकने के लिए भविष्यवाणी आधारित रखरखाव को सक्षम बनाती हैं। जब आप किसी धातु स्टैम्पिंग टूल आपूर्तिकर्ता का मूल्यांकन कर रहे हों, तो उनकी स्वचालन क्षमताओं और डिजिटल एकीकरण के बारे में पूछें।

त्वरित प्रोटोटाइपिंग विकास को तेज़ करती है

अवधारणा और उत्पादन के बीच का अंतर लगातार कम होता जा रहा है। कुछ निर्माता अब प्रोटोटाइप भागों को सप्ताहों के बजाय कुछ दिनों में डिलीवर करते हैं, जिससे उत्पादन टूलिंग के लिए प्रतिबद्ध होने से पहले त्वरित डिज़ाइन पुनरावृत्ति संभव हो जाती है। यह क्षमता उन प्रतिस्पर्धी बाज़ारों के लिए नए उत्पादों के विकास के दौरान विशेष रूप से मूल्यवान है, जहाँ बाज़ार में प्रवेश का समय सफलता निर्धारित करता है।

आगे के लिए आपके अगले कदम

आप यहाँ से आगे कहाँ जाते हैं? आपका मार्ग इस बात पर निर्भर करता है कि आप प्रक्रिया में कहाँ हैं:

यदि आप अभी भी विकल्पों के बारे में शोध कर रहे हैं:

- अपनी आवेदन आवश्यकताओं को विस्तार से दस्तावेज़ित करें—भाग की ज्यामिति, सामग्री, मात्रा, सहिष्णुता

- यह पहचानें कि क्या आपको उत्पादन के लिए औद्योगिक स्टैम्पिंग डाई या पहचान के लिए मार्किंग डाई की आवश्यकता है

- विचार करें कि क्या आपकी पहचान योग्यता (ट्रेसेबिलिटी) की आवश्यकताओं को पूरा करने के लिए एक संख्या मुद्रण सेट या कस्टम मार्किंग डाई अधिक उपयुक्त है

- संभावित आपूर्तिकर्ताओं का अध्ययन करें और सत्यापित करें कि उनके प्रमाणन आपकी उद्योग आवश्यकताओं के अनुरूप हैं

यदि आप उद्धरण के लिए तैयार हैं:

- सामग्री विनिर्देशों और सहिष्णुता के आह्वानों के साथ पूर्ण ड्रॉइंग तैयार करें

- वार्षिक मात्रा की अपेक्षाओं और संभावित वृद्धि के अनुमानों को निर्दिष्ट करें

- आपूर्तिकर्ताओं से उनकी CAE सिमुलेशन क्षमताओं और प्रथम-पास मंजूरी दरों के बारे में पूछें

- समान अनुप्रयोगों वाले ग्राहकों से संदर्भों का अनुरोध करें

- केवल टुकड़े की कीमत के बजाय कुल स्वामित्व लागत का मूल्यांकन करें

यदि आप मौजूदा संचालन का अनुकूलन कर रहे हैं:

- डाई के जीवनकाल को बढ़ाने और अनियोजित डाउनटाइम को कम करने के लिए निवारक रखरखाव के कार्यक्रम लागू करें

- अपने स्टैम्पिंग सेट के पैरामीटर—क्लियरेंस, टनेज, फीड दरों—की समीक्षा करें, ताकि अनुकूलन के अवसरों की पहचान की जा सके

- यह विचार करें कि क्या उन्नत डाई सामग्री या कोटिंग्स रखरखाव की आवृत्ति को कम कर सकती हैं

- यह मूल्यांकन करें कि क्या सिमुलेशन उपकरण आपकी डिज़ाइन-से-उत्पादन प्रक्रिया में सुधार कर सकते हैं

उन लोगों के लिए जो प्रमाणित विनिर्माण साझेदारों के साथ ऑटोमोटिव उत्पादन को तेज़ करना चाहते हैं, शाओयी एक व्यापक समाधान प्रदान करता है। उनकी इंजीनियरिंग टीम IATF 16949 प्रमाणन को उन्नत CAE सिमुलेशन के साथ जोड़कर दोष रोकथाम के लिए काम करती है, जिससे केवल 5 दिनों में त्वरित प्रोटोटाइपिंग संभव हो जाती है और 93% की पहली-पास मंजूरी दर बनाए रखी जाती है। चाहे आपको नए कार्यक्रमों के लिए सटीक स्टैम्पिंग डाई की आवश्यकता हो या मौजूदा उत्पादन के लिए टूलिंग अनुकूलन की, उनकी ऑटोमोटिव स्टैम्पिंग डाइ क्षमताओं ओईएम मानकों के अनुरूप लागत-प्रभावी, उच्च-गुणवत्ता वाली टूलिंग प्रदान करती है।

आज आप जो स्टैम्प डाई संबंधी निर्णय लेते हैं, वे आपकी उत्पादन गुणवत्ता, लागत और प्रतिस्पर्धात्मकता को वर्षों तक प्रभावित करेंगे। इस मार्गदर्शिका से प्राप्त ज्ञान—डाई के प्रकारों, विनिर्माण प्रक्रियाओं, सामग्री चयन, त्रुटि निवारण तकनीकों और आपूर्तिकर्ता मूल्यांकन मापदंडों को समझने के आधार पर—आप इन निर्णयों को आत्मविश्वास के साथ ले सकते हैं।

धातु स्टैम्प डाई के बारे में अक्सर पूछे जाने वाले प्रश्न

1. स्टैम्पिंग डाई के विभिन्न प्रकार कौन-कौन से हैं?

मुख्य प्रकारों में उच्च मात्रा के निरंतर उत्पादन के लिए प्रगतिशील डाई, बड़े और जटिल भागों के लिए स्थानांतरण डाई, एक साथ कई संचालनों के लिए संयुक्त डाई, और पहचान के उद्देश्य से अंकन डाई शामिल हैं। प्रगतिशील डाई प्रति मिनट 1,500 स्ट्रोक तक की गति से क्रमिक स्टेशनों के माध्यम से चक्रण करती हैं, जबकि स्थानांतरण डाई जटिल असेंबलियों के लिए पृथक स्टेशनों के बीच व्यक्तिगत कार्य-टुकड़ों को स्थानांतरित करती हैं। संयुक्त डाई काटने, मोड़ने और आकार देने का कार्य एकल स्ट्रोक में करती हैं, जिससे वे अत्यधिक सटीकता की आवश्यकता वाले मध्यम आकार के घटकों के लिए आदर्श हो जाती हैं।

2. कस्टम धातु स्टैम्पिंग की लागत कितनी होती है?

कस्टम धातु स्टैम्पिंग डाई की लागत जटिलता, आकार, सामग्री के चयन और सहिष्णुता आवश्यकताओं के आधार पर $15,000 से $50,000+ तक होती है। प्रमुख लागत निर्धारकों में डाई की जटिलता, उच्च-गुणवत्ता वाले टूल स्टील के ग्रेड, कड़ी सहिष्णुता विनिर्देशन और उत्पादन मात्रा की अपेक्षाएँ शामिल हैं। हालाँकि प्रारंभिक टूलिंग निवेश महत्वपूर्ण है, प्रति भाग लागत मात्रा के साथ काफी कम हो जाती है—एक $30,000 की डाई को 100,000 भागों पर वितरित करने से प्रति भाग केवल $0.30 की अतिरिक्त लागत आती है, जबकि 500 भागों के लिए यह $60 प्रति भाग होगी। शाओयी जैसे निर्माता IATF 16949-प्रमाणित टूलिंग प्रदान करते हैं और पूर्ण उत्पादन निवेश से पहले डिज़ाइन के मान्यन के लिए 5 दिनों में त्वरित प्रोटोटाइपिंग की सुविधा उपलब्ध कराते हैं।

3. धातु स्टैम्पिंग डाइज़ का जीवनकाल कितना होता है?

अच्छी तरह से डिज़ाइन किए गए प्रोग्रेसिव डाईज़ द्वारा माइल्ड स्टील के स्टैम्पिंग को 1-2 मिलियन साइकिल्स तक प्रमुख रखरखाव के बिना किया जा सकता है, जबकि समान डाई का उपयोग कठोर स्टेनलेस स्टील के साथ करने पर 500,000 साइकिल्स के बाद ही ध्यान देने की आवश्यकता हो सकती है। डाई की दीर्घायु टूल स्टील की गुणवत्ता, कार्य-टुकड़े के पदार्थ की कठोरता, उत्पादन की गति, रखरखाव के अभ्यास और उचित स्नेहन पर निर्भर करती है। D2 जैसी उच्च-गुणवत्ता वाली टूल स्टील को 58–62 HRC तक ऊष्मा उपचारित करने से सेवा जीवन काफी लंबा हो जाता है, और उच्च-घर्षण स्थानों पर कार्बाइड इंसर्ट्स मांग वाले अनुप्रयोगों के लिए टिकाऊपन को और अधिक बढ़ा सकते हैं।

4. धातु स्टैम्पिंग किन सहिष्णुताओं को प्राप्त कर सकती है?

उच्च-परिशुद्धता वाली धातु स्टैम्पिंग क्रियाएँ छिद्रों और किनारों के लिए ±0.002 इंच की आयामी सहिष्णुता बनाए रख सकती हैं, जबकि कुछ अनुप्रयोगों में ±0.001 इंच की सहिष्णुता प्राप्त की जा सकती है। हालाँकि, प्राप्त की जा सकने वाली सहिष्णुताएँ उपयोग की जाने वाली सामग्री के प्रकार, भाग की ज्यामिति, सामग्री की मोटाई और उत्पादन मात्रा के आधार पर भिन्न होती हैं। एल्यूमीनियम जैसी नरम सामग्रियाँ स्प्रिंग वाले स्टेनलेस स्टील की तुलना में अधिक कड़ी नियंत्रण सीमा की अनुमति देती हैं, और कई मोड़ों वाले जटिल आकारों में अधिक विचरण जमा होता है। कार्यात्मक आवश्यकताओं को पूरा करने के लिए सबसे ढीली सहिष्णुता का निर्दिष्ट करना गुणवत्ता को बनाए रखते हुए लागत को नियंत्रित करने में सहायता करता है।

5. स्टैम्पिंग डाई निर्माता के लिए मुझे किन प्रमाणनों की तलाश करनी चाहिए?

ISO 9001:2015 प्रमाणन एक दस्तावेज़ीकृत गुणवत्ता प्रबंधन प्रणाली को दर्शाता है, जबकि IATF 16949 ऑटोमोटिव अनुप्रयोगों के लिए आवश्यक है—जो दोष रोकथाम, आपूर्ति श्रृंखला में भिन्नता कम करने और OEM-विशिष्ट आवश्यकताओं को शामिल करता है। ISO 13485:2016 चिकित्सा उपकरण निर्माण मानकों को संबोधित करता है। प्रमाणनों के अतिरिक्त, आभासी डाई ट्राई-आउट्स के लिए CAE सिमुलेशन क्षमताओं, पहली बार की स्वीकृति दरों (शीर्ष प्रदर्शनकर्ताओं का 90% से अधिक होना) का मूल्यांकन करें, आंतरिक टूलिंग क्षमताएँ और त्वरित प्रोटोटाइपिंग के विकल्प। तृतीय-पक्ष ऑडिट से प्राप्त सत्यापित प्रमाणन वास्तविक निर्माण क्षमता के वस्तुनिष्ठ प्रमाण प्रदान करते हैं।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —