एल्यूमीनियम के गलनांक तापमान की मिथक कथाएं टूट गईं: वास्तविक मिश्र धातु सीमाएं

यह समझें कि गलनांक वास्तव में क्या होता है

जब आप एल्यूमीनियम के गलनांक की खोज करते हैं, तो आपको एक सरल उत्तर की अपेक्षा हो सकती है - एक ही सटीक संख्या। लेकिन क्या यह वास्तव में इतना सीधा-सा है? चलिए शुद्ध एल्यूमीनियम और उन मिश्र धातुओं के गलनांक के बारे में विस्तार से समझते हैं, जिनका सामना आप वास्तविक जीवन के अनुप्रयोगों में करने वाले हैं। यह स्पष्टता तब आवश्यक होती है जब आप किसी भट्टी की स्थापना कर रहे हों, किसी वेल्डिंग की योजना बना रहे हों, या उच्च तापमान वाले वातावरण में उपयोग होने वाले घटकों की डिज़ाइन कर रहे हों।

धातु विज्ञानियों के लिए गलनांक का अर्थ

शुद्ध एल्यूमीनियम के मामले में कहानी स्पष्ट है। एल्यूमीनियम का गलनांक जिसे एल्यूमीनियम का गलनांक भी कहा जाता है, 660.32°C (1220.6°F) (स्रोत) पर ठोस द्रव में बदल जाता है। प्राधिकरण स्रोतों जैसे कि ASM हैंडबुक के अनुसार, शुद्ध एल्यूमीनियम का गलनांक है, एल्यूमीनियम का गलनांक क्या है? इस एकल मान के साथ उत्तर दिया गया। इस तापमान को नियंत्रित परिस्थितियों में मापा जाता है, आमतौर पर अवकल स्कैनिंग कैलोरीमीट्री (DSC) या अवकल तापीय विश्लेषण (DTA) का उपयोग करके।

सादे शब्दों में सॉलिडस और लिक्विडस

हालांकि, अधिकांश एल्यूमीनियम जिसके साथ आप काम करेंगे वह शुद्ध नहीं होती है - यह एक मिश्र धातु होती है। मिश्र धातुओं में अन्य तत्व (जैसे सिलिकॉन, मैग्नीशियम या तांबा) होते हैं, जिनके कारण वे एक निश्चित तापमान पर नहीं, बल्कि एक सीमा में पिघलते हैं। यहां दो महत्वपूर्ण शब्दों की अवधारणा आती है:

- गलनांक: वह तापमान जिस पर शुद्ध एल्यूमीनियम ठोस से तरल में संक्रमण करता है (660.32°C/1220.6°F)।

- ठोस स्थिति (Solidus): वह तापमान जिसके नीचे मिश्र धातु पूरी तरह से ठोस होती है।

- द्रव स्थिति (Liquidus): वह तापमान जिसके ऊपर मिश्र धातु पूरी तरह से पिघली हुई है।

- मशीनी क्षेत्र (Mushy zone): ठोस और तरल के बीच ठोस और आंशिक रूप से तरल अवस्था में धातु संगठन की स्थिति—इसे एक प्रकार का तरल मिश्रण समझा जा सकता है।

अधिकांश व्यावसायिक धातु संगठनों के लिए, एल्यूमीनियम का गलनांक को एक एकल मान की तुलना में एक गलन परिसर के रूप में बेहतर ढंग से वर्णित किया जाता है परिसर ठोस से तरल तक की सीमा—बजाय एक एकल मान के। इसी कारण आप डेटाशीट या हैंडबुक में थोड़ा अलग संख्या देख सकते हैं, जो धातु संगठन की संरचना और मापने की विधि पर निर्भर करता है।

क्यों एल्यूमीनियम पिघलने से पहले मुलायम लगता है

क्या आपने कभी ध्यान दिया है कि एल्यूमीनियम के भाग दृश्यतः पिघलने से पहले भी अपनी शक्ति खो सकते हैं और विकृत हो सकते हैं? इसका कारण यह है कि जैसे-जैसे तापमान ठोस सीमा के करीब आता है, धातु संगठन की संरचना में परिवर्तन शुरू हो जाता है। मशी ज़ोन में, धातु पूरी तरह से तरल नहीं है, लेकिन पूरी तरह से ठोस भी नहीं है। यह सुरक्षा के लिहाज से महत्वपूर्ण है: अगर आप किसी धातु को ढलाई या वेल्डिंग कर रहे हैं, तो आपको सेल्सियस में एल्यूमीनियम के गलनांक को जानना आवश्यक है (और आपके विशिष्ट मिश्र धातु के लिए सॉलिडस/लिक्विडस) आकस्मिक विफलताओं से बचने के लिए।

मुख्य बात: अधिकांश एल्यूमीनियम मिश्र धातुओं में एकल पिघलने का तापमान नहीं होता है - वे सॉलिडस और लिक्विडस के बीच की सीमा में पिघल जाते हैं। सुरक्षित और सटीक प्रक्रिया नियंत्रण के लिए हमेशा अपने विशिष्ट मिश्र धातु के डेटा की जांच करें।

इसलिए, अगली बार जब आप किसी भट्टी को सेट कर रहे हों या वेल्डिंग की योजना बना रहे हों, तो याद रखें: एल्यूमीनियम का गलनांक केवल शुद्ध धातु के लिए एक एकल संख्या है। मिश्र धातुओं के लिए, यह एक सीमा है - और इस भेद को समझना सुरक्षित और सफल परिणामों के लिए महत्वपूर्ण है। हमेशा सटीक मानों के लिए एएसएम हैंडबुक या मिश्र धातु डेटाशीट्स जैसे विश्वसनीय संदर्भों से सलाह लें।

क्यों मिश्र धातुएं और स्थितियां पिघलने के व्यवहार को बदलती हैं

क्या आपने कभी सोचा है कि क्यों एल्यूमीनियम का गलनांक क्या आपकी दुकान में धातु का वास्तविक गलनांक तापमान हमेशा पाठ्यपुस्तक में दिए गए सैद्धांतिक मान से मेल खाता है? या एक ही भट्टी के तापमान पर भी एल्यूमीनियम मिश्र धातु के दो बैचों का व्यवहार अलग-अलग क्यों होता है? आइए इन अंतरों के पीछे विज्ञान और व्यावहारिक तथ्यों को समझें, ताकि आप आत्मविश्वास के साथ गलन परास को परिभाषित कर सकें, सुरक्षित प्रक्रिया सीमा निर्धारित कर सकें और महंगी गलतियों से बच सकें।

मिश्रण में परिवर्तन से गलन परास कैसे प्रभावित होता है

जब आप शुद्ध एल्यूमीनियम से मिश्र धातुओं की ओर बढ़ते हैं, तो स्थिति दिलचस्प हो जाती है। सिलिकॉन (Si), मैग्नीशियम (Mg), कॉपर (Cu) और जिंक (Zn) जैसे मिश्र धातु घटक एल्यूमीनियम मिश्र धातु का गलनांक को गहराई से बदल देते हैं:

- सिलिकॉन (Si): द्रव स्थिति तापमान को कम करता है और गलन परास को विस्तृत करता है - ढलाई के लिए आदर्श, लेकिन इसका मतलब है कि अधिक विस्तृत मशीनी जोन जिस पर नियंत्रण आवश्यक है।

- मैग्नीशियम (Mg): आमतौर पर ठोस स्थिति तापमान को कम करता है, जिससे मिश्र धातुओं को अधिक कार्ययोग्य बनाया जाता है लेकिन अत्यधिक ताप से अधिक संवेदनशील भी।

- कॉपर (Cu): ठोस स्थिति और द्रव स्थिति दोनों को कम करता है, लेकिन उष्ण उपचार के बाद ताकत बढ़ जाती है। एक विस्तृत गलन परास के लिए सावधान रहें।

- जिंक (Zn): व्यावसायिक मिश्र धातुओं के बीच कुछ सबसे कम पिघलने वाले सीमा बनाता है - शक्ति के लिए बढ़िया, लेकिन प्रक्रिया विंडो संकरी है।

उदाहरण के लिए, जबकि शुद्ध एल्यूमीनियम लगभग 660°C पर पिघलता है, सामान्य मिश्र धातु श्रृंखला 6000 श्रृंखला (Mg, Si) मिश्र धातुएं 582–652°C की सीमा में पिघलती हैं, जबकि 7000 श्रृंखला (Zn) 477°C के रूप में कम पर पिघलना शुरू कर सकती है। पिघलने की सीमा यही कारण है कि यह आवश्यक है कि पिघलने के तापमान को केवल एकल मान द्वारा नहीं, बल्कि आपकी विशिष्ट मिश्र धातु के सॉलिडस और लिक्विडस द्वारा परिभाषित करें।

सूक्ष्म संरचना, दानों का आकार और पूर्व प्रसंस्करण प्रभाव

मान लीजिए एक ही मिश्र धातु के दो टुकड़े - एक ढलाई, एक विरूपित। आप देखेंगे कि वे अलग-अलग तापमान पर नरम होना या पिघलना शुरू कर सकते हैं। क्यों? सूक्ष्म संरचना और दानों के आकार की एक बड़ी भूमिका होती है। ठीक, एकसमान दानों (अक्सर विरूपित या समाधान-उपचारित एल्यूमीनियम में पाए जाते हैं) अधिक समान रूप से पिघलते हैं, जबकि मोटे, अनियमित दानों (कच्चे-ढलाई या खराब नियंत्रित प्रक्रियाओं से) स्थानीय गर्म स्थलों और असमान पिघलने का निर्माण कर सकते हैं। पूर्व ठंडा काम या ऊष्मा उपचार भी प्रभावित करता है एल्युमीनियम का संगलन तापमान ऊष्मा के प्रवाह की दिशा और संरचना के मशीन ज़ोन में रूपांतरण की गति को बदलकर। जैसे-जैसे ग्रेन्स गर्म करने पर बढ़ती या सिकुड़ती हैं, उनका संगलन व्यवहार विकसित होता रहता है—जो कास्टिंग की गुणवत्ता और प्रक्रिया नियंत्रण को प्रभावित करता है (PMC) .

ऑक्साइड, दबाव, और भट्टी के वातावरण के मुद्दे

यहाँ एक व्यावहारिक स्थिति है: आप एक एल्युमीनियम भाग को गर्म करते हैं और देखते हैं कि यह अपेक्षित तापमान पर पिघलता नहीं दिखता। अक्सर, एक पतली लेकिन ज़िद्दी एल्युमीनियम ऑक्साइड परत इसका कारण होती है। एल्युमीनियम ऑक्साइड का संगलन बिंदु (या एल्युमीनियम ऑक्साइड का संगलन तापमान ) एल्युमीनियम धातु की तुलना में काफी अधिक होता है—2000 डिग्री सेल्सियस से भी अधिक। यह ऑक्साइड की परत एक बाधा के रूप में काम करती है, दृश्यमान द्रवीकरण में देरी करती है और पूर्ण संगलन के लिए अतिरिक्त ऊष्मा की आवश्यकता होती है। नैनोकणों के तंत्र में, यह ऑक्साइड कोर को संपीड़ित भी कर सकता है, जिससे देखे गए संगलन व्यवहार में थोड़ा बदलाव आता है (ScienceDirect) . इसके अलावा, बढ़ी हुई दबाव जैसे कारक (ऑक्साइड के शेल के अंदर भी) देखे गए गलनांक बिंदु को थोड़ा बढ़ा सकते हैं, जबकि ऑक्सीजन में समृद्ध भट्टी के वातावरण ऑक्साइड को मोटा कर सकते हैं, जिससे प्रभाव बढ़ जाता है। मत भूलना: अल्युमिना गलनांक किसी भी एल्यूमीनियम मिश्र धातु की तुलना में काफी अधिक है, इसलिए दृश्यमान पिघलना हमेशा वास्तविक तरलीकरण की शुरुआत के पीछे रहता है।

| गुणनखंड | दृष्टिगत गलन पर प्रभाव | व्यावहारिक निहितार्थ |

|---|---|---|

| मिश्र धातु तत्व (Si, Mg, Cu, Zn) | गलन परास को कम या चौड़ा कर दें | सटीक भट्टी सेटपॉइंट की आवश्यकता; ढलाई मिश्र धातुओं में चौड़ा मशी ज़ोन |

| क्षारज | ठोस अवस्था अप्रत्याशित रूप से कम कर सकते हैं | आरंभिक मुलायमता या गर्म स्थानों का खतरा |

| दाना आकार और सूक्ष्म संरचना | सूक्ष्म दाने = समान पिघलना; मोटे दाने = असमान पिघलना | सूक्ष्म दानों के साथ बेहतर नियंत्रण और कम दोष |

| ऑक्साइड परत | दृश्यमान पिघलने में देरी; सुपरहीट आवश्यकता बढ़ जाती है | डालने के लिए उच्च स्पष्ट तापमान की आवश्यकता हो सकती है |

| दबाव/वातावरण | पिघलने के तापमान में छोटे स्थानांतरण | आमतौर पर मामूली, लेकिन नैनोकणों या सील किए गए प्रणालियों में मायने रख सकता है |

- पिघलने से पहले चेकलिस्ट:

- ✔️ मिश्र धातु की पहचान की पुष्टि करें (अपनी एल्यूमीनियम मिश्र धातु का गलनांक )

- ✔️ सुनिश्चित करें कि सभी सतहें साफ हैं (ऑक्साइड, तेल या धूल को हटा दें)

- ✔️ शुष्कता की जांच करें—गीला स्क्रैप विस्फोट का कारण बन सकता है

एल-सी ढलाई मिश्र धातुओं में एक व्यापक मशी क्षेत्र की अपेक्षा करें—मिलाना और सावधानीपूर्वक तापमान बढ़ाना स्थिरता बनाए रखने में मदद करता है। हमेशा अपनी प्रक्रिया को वास्तविक एल्युमीनियम का संगलन तापमान के लिए अनुकूलित करें, केवल शुद्ध एल्यूमीनियम के लिए संख्या के लिए नहीं।

अगला, हम आपको लोकप्रिय मिश्र धातुओं के लिए सॉलिडस और लिक्विडस मानों की एक संक्षिप्त संदर्भ तालिका देंगे, ताकि आप अपने भट्ठी या वेल्डिंग टॉर्च को आत्मविश्वास के साथ सेट कर सकें।

लोकप्रिय एल्यूमीनियम मिश्र धातुओं के लिए पिघलने की सीमा का संक्षिप्त संदर्भ

जब आप एक ढलाई, एक वेल्ड या यहां तक कि एक मरम्मत की योजना बना रहे हों, तो आपको केवल पाठ्यपुस्तक के उत्तर से अधिक चाहिए, "एल्यूमीनियम किस तापमान पर पिघलता है?" वास्तविकता यह है कि प्रत्येक मिश्र धातु के पास अपना सॉलिडस-लिक्विडस विंडो होता है। कल्पना करें कि आप अपनी भट्ठी को सेट कर रहे हैं या अपने टॉर्च को समायोजित कर रहे हैं—सटीक जानना एल्यूमीनियम का गलनांक तापमान आपकी मिश्र धातु की सीमा, एक साफ कार्य और एक महंगी गलती के बीच का अंतर ला सकती है।

सामान्य मिश्र धातुओं के अनुसार त्वरित संदर्भ गलनांक सीमा

नीचे कुछ सर्वाधिक उपयोग की जाने वाली एल्यूमीनियम की ग्रेड के लिए एक व्यावहारिक तुलना तालिका है। ये मान प्राधिकृत स्रोतों, जैसे कि ASM हैण्डबुक और मिश्र धातु डेटाशीट से संकलित किए गए हैं (ASM इंटरनेशनल) । वास्तविक संख्याएं संरचना और मापन विधि के आधार पर थोड़ी भिन्न हो सकती हैं, इसलिए महत्वपूर्ण कार्यों के लिए हमेशा अपने आपूर्तिकर्ता की डेटाशीट से पुष्टि करें।

| मिश्रधातु | उत्पाद परिवार | सामान्य ठोस सीमा (°C) | सामान्य द्रव सीमा (°C) | टिप्पणियाँ |

|---|---|---|---|---|

| 1100 | प्रसंस्कृत | 643 | 657 | शुद्ध धातु के बहुत निकट; उत्कृष्ट कार्यक्षमता; निम्न शक्ति |

| 3003 | प्रसंस्कृत | 643 | 655 | अच्छा संक्षारण प्रतिरोध; वेल्डयोग्य; मध्यम शक्ति |

| 5052 | प्रसंस्कृत | 607 | 649 | उत्कृष्ट संक्षारण प्रतिरोध; समुद्री उपयोग के लिए उपयुक्त |

| 6061 | प्रसंस्कृत | 582 | 652 | अत्यधिक बहुमुखी; अच्छी वेल्डेबिलिटी; 6061 एल्यूमीनियम का गलनांक ऊष्मा उपचार अनुप्रयोगों के लिए महत्वपूर्ण है |

| 6063 | प्रसंस्कृत | 615 | 650 | एक्सट्रूज़न के लिए पसंदीदा; चिकनी सतह परिष्करण |

| 7075 | प्रसंस्कृत | ~477 | 635 | बहुत अधिक शक्ति; सीमित वेल्डेबिलिटी; संकरी गलन सीमा |

| A356 | कास्ट | 557 | 615 | सामान्य ढलाई मिश्र धातु; अच्छी तरलता; अति ताप के प्रति संवेदनशील |

| 4043 | भरावक (एल-सी) | 573 | 625 | भरावक मिश्र धातु; वेल्ड में दरार जोखिम को कम करता है; 6xxx और ढलाई के साथ उपयोग किया जाता है |

धातुओं के गलनांक बिंदु की सीमा के बारे में अधिक जानकारी के लिए, HYT के धातुओं के गलनांक बिंदुओं का अंतिम मार्गदर्शिका , देखें, जिसमें गलनांक बिंदुओं की सीमा की विस्तृत तालिका शामिल है। यह जानकारी उस समय उपयोगी होगी जब आपकी परियोजना में उच्च तापमान संबंधी चुनौतियां शामिल हों।

सामान्य दृष्टि में कास्ट बनाम व्रॉट मिश्र धातुएं

- व्रॉट मिश्र धातुएं (जैसे 1100, 3003, 5052, 6061, 6063, 7075) में आमतौर पर संकरी पिघलन बिंदु की सीमा होती है, जिससे एल्यूमीनियम को सटीक रूप से पिघलाने के लिए तापमान को सरल कर दिया जाता है। इनका उपयोग आमतौर पर शीट, प्लेट और एक्सट्रूज़न उत्पादों के लिए किया जाता है।

- कास्ट एलोइज़ (जैसे कि A356) एक व्यापक सीमा में पिघलते हैं, जिसके लिए भागतः पिघलने या ढलाई के दौरान गर्म फाड़ से बचने के लिए सावधानीपूर्वक नियंत्रण की आवश्यकता होती है।

- भरावक मिश्र धातुएं (जैसे 4043) को विशेष रूप से कम पिघलन बिंदु और व्यापक मशीनी क्षेत्रों के लिए बनाया गया है - यह विशेष रूप से 6xxx श्रृंखला की आधार धातुओं के लिए वेल्डिंग के दौरान दरारों को कम करने में मदद करता है।

याद रखें, वह एल्यूमीनियम पिघलन बिंदु तापमान और एल्यूमीनियम पिघलन तापमान आप व्यवहार में जिसका उपयोग करते हैं हमेशा आपके विशिष्ट मिश्र धातु और प्रक्रिया के आधार पर होना चाहिए। उदाहरण के लिए, एल्यूमीनियम का गलनांक 6061 में शुद्ध एल्यूमीनियम की तुलना में काफी कम होता है, इसलिए अपने भट्टी या टॉर्च को तरल सीमा से थोड़ा ऊपर सेट करना एक स्वच्छ पिघलाना सुनिश्चित करता है बिना अत्यधिक गर्म होने के जोखिम के।

सुझाव: 4043 वेल्डिंग और मरम्मत के लिए एक लोकप्रिय एल-सी भराव धातु है क्योंकि इसकी गलन सीमा अधिकांश 6xxx और कास्ट एल्यूमीनियम मिश्र धातुओं से नीचे होती है। यह स्थिरीकरण व्यवहार दरार कम करने के लिए पहली पसंद बनाता है।

अपने अगले प्रोजेक्ट के लिए इस तालिका को बुकमार्क करें - चाहे आप एल्यूमीनियम को पिघलाने के तापमान के बारे में सोच रहे हों, एक वेल्डिंग की योजना बना रहे हों, या किसी कास्ट में समस्या निवारण कर रहे हों। अगले भाग में, हम पिघलने के समय और ऊर्जा के पीछे के ऊष्मप्रवैगिकी का पता लगाएंगे, ताकि आप संख्याओं से वास्तविक परिणामों तक आत्मविश्वास के साथ बढ़ सकें।

क्यों सेटपॉइंट तक पहुंचना पर्याप्त नहीं है

क्या आपने कभी अपनी भट्टी को पिघलने के लिए सही तापमान पर सेट किया है और फिर भी ढक्कन खोलने पर पिघले हुए टुकड़े मिले? या यह सोचा कि पतले स्क्रैप जल्दी क्यों द्रवीकृत हो जाते हैं, जबकि मोटे इंगोट लगभग हमेशा के लिए लगते हैं? यहां ही थर्मोडायनामिक्स कदम रखता है - और इसे समझने से आपको समय, ऊर्जा और किसी भी एल्यूमीनियम पिघलने की ऑपरेशन में महंगी गलतियों से बचा सकता है।

विशिष्ट ऊष्मा और फ्यूजन की गुप्त ऊष्मा सरल बनाई गई

आइए दो मुख्य अवधारणाओं के साथ शुरू करें: एल्यूमीनियम की विशिष्ट ऊष्मा और फ्यूजन की गुप्त ऊष्मा । जब आप एल्यूमीनियम को गर्म करते हैं, तो आपको पहले इसका तापमान सॉलिडस तक बढ़ाने की आवश्यकता होती है (गलनांक की सीमा का निचला छोर)। इसके लिए ऊर्जा की आवश्यकता होती है, जिसे विशिष्ट ऊष्मा द्वारा मापा जाता है - सारांश में, प्रत्येक किलोग्राम को एक डिग्री सेल्सियस तक गर्म करने में कितनी ऊर्जा लगती है। एक बार जब आप सॉलिडस पर पहुंच जाते हैं, तो बस इस पर होना एल्यूमीनियम पिघलता है जिसका तापमान सब कुछ तरल में बदलने के लिए पर्याप्त नहीं है। अब, आपको आपूर्ति करने की आवश्यकता है फ्यूजन की गुप्त ऊष्मा ऊष्मा की गुप्त: ठोस से तरल तक चरण परिवर्तन के लिए आवश्यक अतिरिक्त ऊर्जा, जब तक कि सब कुछ पिघला न जाए तब तक तापमान में कोई वृद्धि नहीं होगी।

एल्यूमीनियम के लिए गलन की गुप्त ऊष्मा लगभग 396 किलोजूल/किग्रा है . यह ऊर्जा का एक महत्वपूर्ण निवेश है—अक्सर इसे अनदेखा कर दिया जाता है जब गलन चक्रों की योजना बनाई जाती है! यदि आप इस चरण को छोड़ देते हैं या उसे जल्दबाजी में करते हैं, तो आपको आंशिक रूप से पिघली हुई धातु और अस्थिर परिणाम प्राप्त होंगे।

तापमान पर रोकने का क्यों महत्व है

कल्पना कीजिए कि आप अपने भट्टी में एक मोटी एल्यूमीनियम प्लेट और पतले बुरादे के ढेर को डाल देते हैं। बुरादा लगभग तुरंत पिघल जाता है, लेकिन प्लेट को पिघलने में बहुत अधिक समय लगता है—भले ही दोनों तक पहुंच जाएं एल्यूमीनियम के गलनांक तापमान । क्यों? बड़े द्रव्यमान ऊष्मा को धीमी गति से अवशोषित करते हैं और तापीय प्रवणता के कारण उनके केंद्र में ठंडक भी हो सकती है। इसीलिए सेट बिंदु पर रोकना—जिसे कभी-कभी “सोखना” या “अवस्थिति” समय कहा जाता है—महत्वपूर्ण है। यह सुनिश्चित करता है कि सतह के साथ-साथ सभी भाग पूरी तरह से स्पष्ट और गुप्त ऊष्मा को अवशोषित करें। यदि आप इस चरण को जल्दबाजी में करते हैं, तो आप अपूर्ण पिघलाव, धातु के अशुद्धि बनने, या भारी मात्रा में डालते समय खतरनाक विस्फोट का खतरा ले लेते हैं।

महत्वपूर्ण जानकारी: अपने भट्टी के सेटपॉइंट तक पहुँचने से यह नहीं माना जा सकता कि आपका पूरा एल्यूमीनियम चार्ज तरल है। सदैव अव्यक्त ऊष्मा और तापमान ढलानों का ध्यान रखें—विशेषकर मोटे या असमान भार के साथ।

अतितापन और ढलाई की अवधि की रणनीति

तो, आप इस ज्ञान को काम में कैसे लाएंगे? जब सारी धातु पूरी तरह से पिघल जाए, तो आपको आमतौर पर अतितापित करने की आवश्यकता होती है—अर्थात तरल स्थिति से थोड़ा ऊपर तक के तापमान को बढ़ाना—ताकि स्थानांतरण और ढलाई के दौरान होने वाली ऊष्मा हानि की भरपाई हो सके और धातु की बेहतर तरलता बनी रहे। लेकिन इसे अतिरिक्त मत करें: बहुत अधिक अतितापन धातु में ड्रॉस और हाइड्रोजन अवशोषण बढ़ा सकता है, जिससे ढलाई की गुणवत्ता प्रभावित हो सकती है। सर्वोत्तम प्रथा एक संकीर्ण ढलाई की अवधि को लक्षित करना है—आपके मिश्र धातु के लिए तरलता सुनिश्चित करने के लिए बस इतना ही तापमान बढ़ाएं कि धातु साफ-सुथरा प्रवाह सुनिश्चित करे, लेकिन इतना नहीं कि आप दोषों का जोखिम उठाएं। एल्यूमीनियम का गलनांक आपके मिश्र धातु के लिए तापमान सीमा के ऊपर का तापमान बढ़ाएं ताकि धातु का प्रवाह साफ-सुथरा बना रहे, लेकिन इतना नहीं कि आप दोषों का जोखिम उठाएं।

- अपने एल्यूमीनियम चार्ज के द्रव्यमान और आकार का अनुमान लगाएं।

- एक लक्ष्य सुपरहीट विंडो चुनें (आमतौर पर लिक्विडस से 20–50°C ऊपर)।

- अपने धारण समय की योजना बनाएं—मोटे हिस्सों को अधिक समय तक धारण करने की आवश्यकता होती है।

- ढलाई से पहले एक प्रोब के साथ तापमान सत्यापित करें और द्रवता की जांच करें।

वास्तविक ढलाई में, इसका अर्थ है कि आपको प्रत्येक बैच के लिए अपनी प्रक्रिया को समायोजित करना: पतला स्क्रैप को केवल एक छोटे समय के लिए गर्म रखने की आवश्यकता हो सकती है, जबकि मोटे ढलवां भागों के लिए धैर्य की आवश्यकता होती है। हमेशा अपने एल्यूमीनियम का पिघलना कार्य के अनुसार प्रक्रिया को सुमेलित करें।

अगला, हम सिद्धांत से व्यावहारिकता में स्थानांतरित करेंगे—आपको यह दिखाना कि स्वच्छ, निरंतर परिणामों के लिए अपने पिघलने के संचालन को कैसे स्थापित करना है।

स्वच्छ एल्यूमीनियम के लिए व्यावहारिक पिघलना स्थापन और नियंत्रण

जब आप एल्यूमीनियम पिघलाने के लिए तैयार होते हैं, तो एक सुचारु, साफ ढलाई और एक निराशाजनक, दोषपूर्ण परिणाम के बीच का अंतर अक्सर सेटअप और नियंत्रण पर निर्भर करता है। क्या आपने कभी सोचा है कि कुछ दुकानों को दोहराए जाने योग्य परिणाम क्यों मिलते हैं, जबकि अन्य लोग क्रमशः ड्रॉस, छिद्रता या अस्थिर पिघलने से जूझते हैं? उत्तर अक्सर विवरणों में निहित होता है - अपने मिश्र धातु और अनुप्रयोग के लिए सही भट्टी, क्रूसिबल और प्रक्रिया नियंत्रण चुनना। आइए आवश्यक बातें समझें ताकि आप आत्मविश्वास के साथ यह प्रश्न, "एल्यूमीनियम किस तापमान पर पिघलता है" का उत्तर दे सकें और क्लासिक बुराइयों से बच सकें।

सही भट्टी और क्रूसिबल चुनना

सभी भट्टियाँ या क्रूसिबल समान रूप से एल्यूमीनियम का गलनांक को संभालती हैं। आपका चयन दक्षता, स्वच्छता और यहां तक कि सुरक्षा को प्रभावित करता है। यहां विकल्पों का एक संक्षिप्त विवरण और उनके व्यावहारिक गुण और अवगुण उद्योग के मार्गदर्शन के आधार पर दिए गए हैं:

-

विद्युत प्रतिरोध भट्टियाँ

- लाभः समान, सर्वत्र ऊष्मा; सटीक तापमान नियंत्रण; धारण और छोटे बैच पिघलाने के लिए आदर्श।

- विपक्षः गैस की तुलना में धीमी दर पर पिघलना; यदि उचित रूप से इन्सुलेट न किया जाए, तो ऊर्जा की लागत अधिक होगी।

-

गैस से चलने वाले क्रूसिबल भट्टियाँ

- लाभः तेज़ गर्म होना; बड़े बैचों के लिए अच्छा; विभिन्न मिश्र धातुओं के लिए लचीला।

- विपक्षः तापमान नियंत्रण में कम सटीकता; दहन उत्पादों को जोड़ सकता है; अधिक गर्म करने पर अधिक धातु का अपशिष्ट।

-

प्रेरण भट्टियाँ

- लाभः तेज़, समान गर्मी; ऊर्जा कुशल; अच्छी तरह से बनाए रखने पर साफ़ संचालन।

- विपक्षः उच्च प्रारंभिक लागत; क्रूसिबल को आवृत्ति के साथ मिलाना आवश्यक है; अधिक जटिल सेटअप।

क्रूसिबल के लिए, एल्यूमिनियम के लिए क्ले-ग्रेफाइट और सिलिकॉन कार्बाइड (SiC) प्रकार सामान्य हैं। क्ले-ग्रेफाइट अच्छी थर्मल शॉक प्रतिरोधकता प्रदान करता है और व्यापक रूप से उपयोग किया जाता है, जबकि SiC रासायनिक प्रतिरोधकता और स्थायित्व में उत्कृष्ट है - विशेष रूप से यदि आप आक्रामक फ्लक्स का उपयोग कर रहे हैं या अक्सर डीगैसिंग चक्रों की अपेक्षा कर रहे हैं।

फ्लक्स, धातु का अपशिष्ट नियंत्रण, और शुद्ध धातु की प्रथाएँ

क्या आपने कभी ध्यान दिया है कि कैसे थोड़ा सा धातु का अपशिष्ट जल्दी से बड़ी समस्या बन जाता है? शुद्ध धातु शुद्ध प्रथाओं से शुरू होती है। यहाँ आपको जो जानना आवश्यक है:

- फ्लक्स का उपयोग: फ्लक्स ऑक्साइड और अशुद्धियों को हटाने में मदद करते हैं लेकिन क्रूसिबल्स के लिए संक्षारक हो सकते हैं। एल्यूमीनियम के लिए उपयुक्त फ्लक्स का चयन करें, और खतरनाक धुएं को कम करने के लिए खराब रूप से वेंटिलेटेड क्षेत्रों में क्लोराइड-युक्त प्रकार के फ्लक्स से बचें।

- डीगैसिंग: घुलनशील हाइड्रोजन अक्सर छिद्रता का कारण बनती है। निष्क्रिय गैस या फ्लक्स टैबलेट के साथ डीगैस करें, लेकिन याद रखें: अत्यधिक फ्लक्सिंग क्रूसिबल को क्षतिग्रस्त कर सकती है और मेल्ट को प्रदूषित कर सकती है।

- चार्ज की स्वच्छता: हमेशा सूखे और साफ फीडस्टॉक का उपयोग करें। गीले स्क्रैप या उपकरण मोल्टन बाथ में आने पर विस्फोटक भाप उत्पन्न कर सकते हैं।

तापमान नियंत्रण जो ओवरहीट क्षति से बचाए

एल्यूमीनियम कितने तापमान पर पिघलता है? शुद्ध एल्यूमीनियम के लिए, उत्तर लगभग 660 डिग्री सेल्सियस है, लेकिन अधिकांश मिश्र धातुओं के लिए आपको अपने भट्ठी को तरलता से थोड़ा ऊपर सेट करना होता है—आमतौर पर 20–50 डिग्री सेल्सियस अधिक—जिससे पूरी तरह से पिघलने और अच्छे प्रवाह की गारंटी मिलती है। ओवरहीटिंग से ऊर्जा बर्बाद होती है, धातु में ड्रॉस बढ़ जाता है और आपकी धातु और उपकरण दोनों क्षतिग्रस्त हो सकते हैं।

- थर्मोकपल: संपर्क या डूबने वाले थर्मोकपल का उपयोग करके स्नान के तापमान की सटीक रूप से निगरानी करें। केवल भट्टी सेटपॉइंट प्रदर्शन पर निर्भर न रहें।

- अतितापन विंडो: अपने मिश्र धातु के लिए द्रवता से थोड़ा अधिक अतितापन लक्षित करें - साफ ढलाई के लिए पर्याप्त, इतना नहीं कि आप दोषों का जोखिम लें।

- सामान्य भूलें: अत्यधिक ताप, स्नान में हवा को हिलाना और गीले स्क्रैप को चार्ज करना ड्रॉस, छिद्रता और अस्थिर परिणामों के प्रमुख कारण हैं।

- थर्मल शॉक को कम करने के लिए तिपाई को प्रीहीट करें।

- केवल सूखे और साफ एल्यूमीनियम को चार्ज करें - कभी भी गीले या तैलीय स्क्रैप न डालें।

- मिश्र धातु के द्रवता से थोड़ा ऊपर तक तापमान बढ़ाएं (अपने त्वरित संदर्भ तालिका से परामर्श करें)।

- जैसे-जैसे ड्रॉस बनता जाए, उसे स्किम करते रहें; अत्यधिक मिलावट से बचें।

- अक्रिय गैस या अनुमोदित फ्लक्स टैबलेट के साथ डीगैस करें।

- ढलाई से पहले तरलता और तापमान की पुष्टि करें।

- टर्बुलेंस और वायु के फंसने को कम करने के लिए चिकनाई से डालें।

सुरक्षा पहले: हमेशा पीपीई पहनें—चेहरा ढाल, दस्ताने और सुरक्षा कपड़े। कभी भी गीली धातु को चार्ज न करें; नमी विस्फोटक विस्फोट का कारण बन सकती है। खासकर फ्लक्स का उपयोग करते समय अच्छी हवादारी सुनिश्चित करें।

तो, आपकी प्रक्रिया में एल्यूमीनियम किस तापमान पर पिघलता है? अधिकांश मिश्र धातुओं के लिए, आपका एल्यूमीनियम पिघलाने का तापमान द्रवस्था से थोड़ा ऊपर सेट किया जाना चाहिए, ठोस स्थिति या शुद्ध धातु के बिंदु के बजाय। हमेशा अपनी मिश्र धातु की सीमा की जांच करें, सटीक तापमान माप का उपयोग करें और सुसंगत, दोष रहित परिणाम प्राप्त करने के लिए प्रक्रिया अनुशासन पर ध्यान केंद्रित करें। सही सेटअप और नियंत्रण का चयन करना साफ पिघलने के लिए आधार है—और ढलाई, वेल्डिंग या निर्माण में सफलता के लिए आपको तैयार करता है।

अगले चरण में, 6061 के स्क्रैप को पिघलाने के लिए एक कदम-दर-कदम गाइड के माध्यम से हम चलेंगे, वास्तविक ढलाई के लिए इन सिद्धांतों को व्यावहारिक रूप देंगे।

गुणवत्ता वाले पिघले हुए ढलाई के लिए 6061 स्क्रैप का पिघलना

6061 स्क्रैप को पहले से छांटना और साफ करना

क्या आपने कभी सोचा है कि कुछ अल्युमीनियम स्क्रैप से बने कास्टिंग साफ़ और मज़बूत क्यों आते हैं, जबकि दूसरे खराबियों से भरे होते हैं? यह सब उचित तैयारी से शुरू होता है। जब आप अल्युमीनियम के तापमान को बढ़ाने के बारे में सोचते हैं, तो यह सुनिश्चित करें कि आपका फ़ीडस्टॉक इस कार्य के योग्य है। यहाँ कैसे करें: अल्युमीनियम तापमान पिघलाएं यहाँ कैसे करें:

- मिश्र धातु की पहचान सत्यापित करें: यह सुनिश्चित करने के लिए कि आपका स्क्रैप वास्तव में 6061 है, एक एक्सआरएफ स्कैनर या आपूर्तिकर्ता के दस्तावेज़ों का उपयोग करें। मिश्र धातुओं को मिलाने से अल्युमीनियम के पिघलने के तापमान और अंतिम गुणों में परिवर्तन हो सकता है।

- कोटिंग्स और प्रदूषकों को हटा दें: पेंट, लाह और गोंद को हटा दें। यांत्रिक खुरचन या हल्की रासायनिक सफाई से यह सुनिश्चित होता है कि आपके मेल्ट में कुछ भी अवांछित नहीं जाता है।

- फ़ीडस्टॉक को सूखा और भूनें: नमी आपकी दुश्मन है—खासकर जब एल्यूमिनियम कैन पिघलाना या पतले स्क्रैप की बात हो। पानी और तेल को निकालने के लिए कम गर्मी पर भूनें, हाइड्रोजन पोरोसिटी के जोखिम को कम करें।

भट्टी की सेटिंग्स और चार्जिंग क्रम

अपने स्क्रैप को साफ और सूखा करने के बाद, भट्टी को सेट करने का समय आ गया है। 6061 के लिए, आपको इसके तरल सीमा से थोड़ा ऊपर का तापमान पिघला एल्यूमीनियम लक्षित करना चाहिए। विश्वसनीय स्रोतों के अनुसार, 6061 का ठोस तापमान लगभग 582°C (1080°F) और तरल तापमान लगभग 652°C (1206°F) है (ASM इंटरनेशनल) । सुरक्षित और दोहराए जाने योग्य परिणामों के लिए यहां एक व्यावहारिक चार्जिंग क्रम दिया गया है:

- थर्मल शॉक और संदूषण को कम करने के लिए अपने क्रूसिबल को प्रीहीट करें।

- एक छोटी मात्रा में सूखा और साफ 6061 स्क्रैप डालें—यह बड़े टुकड़ों को आसानी से पिघलाने के लिए एक पिघला हुआ पूल बनाने में मदद करता है।

- अपने फ़ीडस्टॉक के शेष भाग को धीरे-धीरे जोड़ें, स्थिर तापमान वृद्धि बनाए रखते हुए।

- भट्टी को 652°C (1206°F) से थोड़ा ऊपर तक बढ़ाएं—यह सिफारिश की गई एल्यूमीनियम किस तापमान पर पिघलता है 6061 के लिए - सर्वोत्तम तरलता के लिए लिक्विडस से 10–30°C ऊपर की अतिताप (Superheat) सीमा का उद्देश्य रखें।

- एक साफ उपकरण के साथ प्रारंभिक ड्रॉस (सतह ऑक्साइड) को साफ कर दें।

डीगैसिंग, फ्लक्सिंग, और पौरिंग सर्वोत्तम प्रथाएं

एक बार जब आपका बाथ पूरी तरह से पिघल जाए और साफ हो जाए, तो उन अंतिम चरणों की बारी आती है जो ढलाई की गुणवत्ता को सुनिश्चित करते हैं:

- तापमान और संरचना को समान बनाने के लिए पिघले पदार्थ को धीरे से हिलाएं - वायु को प्रवेशित करने वाली तीव्र आंदोलन से बचें।

- घुलित हाइड्रोजन को हटाने के लिए एक निष्क्रिय गैस (जैसे आर्गन) या स्वीकृत डीगैसिंग टैबलेट का उपयोग करके डीगैस करें। यह विशेष रूप से रीसाइकल किए गए स्क्रैप के लिए महत्वपूर्ण है और एल्यूमिनियम कैन पिघलाना .

- अगर आपके अनुप्रयोग के लिए निर्दिष्ट किया गया हो, तो ग्रेन रिफाइनर जोड़ें - यह सुधारित यांत्रिक गुणों के लिए अनाज के आकार को नियंत्रित करने में मदद करता है।

- एक कैलिब्रेटेड प्रोब के साथ पिघले पदार्थ की तरलता और तापमान की जांच करें। सुनिश्चित करें कि आप अभी भी पौरिंग के लिए आदर्श सीमा में हैं (आमतौर पर 6061 के लिए 660–680°C, लेकिन हमेशा अपने मिश्र धातु डेटा शीट को देखें)।

- टर्बुलेंस को कम करने और वायु के समावेशन को रोकने के लिए साफ, पूर्वतापित गेटों के माध्यम से चिकनी ढलाई करें।

सुरक्षा पहले: हमेशा पीपीई पहनें—चेहरा ढाल, दस्ताने और गर्मी प्रतिरोधी कपड़े। सुनिश्चित करें कि आपका कार्यस्थल अच्छी तरह से वेंटिलेटेड है और कभी भी गीला स्क्रैप मेल्ट में न डालें। नमी खतरनाक भाप विस्फोट का कारण बन सकती है।

गुणवत्ता सुझाव: अत्यधिक सुपरहीट और उच्च तापमान पर लंबे समय तक रखने से बचें। तरल से ऊपर लंबे समय तक रहने से मैग्नीशियम की हानि हो सकती है और हाइड्रोजन संग्रह में वृद्धि होती है, जिससे कास्टिंग की गुणवत्ता प्रभावित होती है। हल्का स्टर्निंग टर्बुलेंस को कम करता है और छिद्रता को कम करता है।

क्या यह जटिल लगता है? अभ्यास में, अनुशासित प्रक्रिया सब कुछ बदल सकती है। यहां 6061 स्क्रैप को मेल्ट करने के लिए एक त्वरित संदर्भ अनुक्रम है:

- 6061 स्क्रैप की पहचान करें और छांटें।

- कोटिंग्स और दूषित पदार्थों को हटा दें।

- सभी फीडस्टॉक को सूखा-भून लें।

- क्रूसिबल को प्रीहीट करें।

- स्टार्टर स्क्रैप चार्ज करें, फिर धीरे-धीरे शेष धातु जोड़ें।

- भट्ठी को केवल 652°C (1206°F) से थोड़ा ऊपर तक बढ़ाएं।

- अवशिष्ट झाग को हटा दें।

- हल्के हाथों से चलाएं।

- अक्रिय गैस/टैबलेट के साथ डीगैस करें।

- यदि आवश्यक हो तो ग्रेन रिफाइनर डालें।

- द्रवता और तापमान की जांच करें।

- साफ गेट्स के माध्यम से चिकनाई के साथ डालें।

एक अंतिम बात: कचरे का पुनः पिघलना - चाहे प्लेट के कटे भागों से हो या एल्यूमिनियम कैन पिघलाना - समय के साथ रसायन विज्ञान को बदल सकता है, विशेष रूप से यदि आप विभिन्न मिश्र धातुओं को मिलाते हैं या उच्च तापमान पर रखने के दौरान मैग्नीशियम खो देते हैं। कठोर कचरा नियंत्रण और सावधानीपूर्वक प्रक्रिया निगरानी आपकी ढलाई के अनुमानित प्रदर्शन की गारंटी देने में मदद करता है।

इन सर्वोत्तम प्रथमओं के साथ, आप सीख जाएंगे एल्यूमीनियम का गलनांक 6061 के लिए और ऐसे ढलाई उत्पादन करें जो मजबूत हों और दोषमुक्त भी। अब, आइए इन पिघलने के मूल सिद्धांतों को वेल्डिंग, ब्रेज़िंग और एडिटिव निर्माण की चुनौतियों से जोड़ें—जहां पिघलने की सीमा और प्रक्रिया नियंत्रण भी उतना ही महत्वपूर्ण हैं।

पिघलने की सीमा के वेल्डिंग, ब्रेज़िंग और एडिटिव निर्माण पर प्रभाव

जब आप पिघलने और ढलाई से लेकर जोड़ने या एडिटिव निर्माण तक जाते हैं, तो समझना एल्यूमीनियम का पिघलने का तापमान अब तक का पहला कदम है। क्यों कभी-कभी वेल्ड में दरारें होती हैं, या फिर ब्रेज़्ड जॉइंट में प्रवाह नहीं होता? आइए यह समझें कि कैसे ठोस-तरल सीमा, भरावन सामग्री का चयन और ऑक्साइड व्यवहार आपके परिणामों को आकार देते हैं—ताकि आप चाहे वेल्डिंग कर रहे हों, ब्रेज़िंग कर रहे हों या फिर परत-दर-परत भाग बना रहे हों, बुद्धिमानी और सुरक्षा के साथ निर्णय ले सकें।

ठोस-तरल सीमा और गर्म दरारें

कभी ध्यान दिया है कि कैसे कुछ एल्यूमीनियम वेल्ड के लिए प्रवण हैं के लिए दरारें ठीक नीचे केंद्र, जबकि अन्य मजबूत पकड़? इसका उत्तर अक्सर मिश्र धातु के मोटी क्षेत्र की चौड़ाई में होता है, ठोस और तरल के बीच तापमान सीमा में। मिश्र धातुओं के साथ एक व्यापक एल्यूमीनियम का पिघलने का तापमान शीतलन के दौरान आंशिक रूप से ठोस, आंशिक रूप से तरल अवस्था में अधिक समय बिताते हैं। यह उन्हें गर्म दरार (जो गर्म फाड़ या सख्त दरार भी कहा जाता है) के लिए अत्यधिक संवेदनशील बनाता है, विशेष रूप से थर्मल या यांत्रिक तनाव के तहत। उदाहरण के लिए, कई 6xxx और 7xxx मिश्र धातु गर्म क्रैकिंग के लिए कुख्यात हैं क्योंकि उनके मशी क्षेत्रों व्यापक हैं और उनके रसायन कमजोर अनाज सीमाओं के गठन के लिए प्रवण है (ग्लोबलस्पेक) .

गर्म क्रैकिंग को कम करने के लिएः

- जब संभव हो तो संकीर्ण मोटी जगह वाले मिश्र धातु और भराव का चयन करें।

- वेल्डिंग तकनीक का प्रयोग करें जो संवेदनशील तापमान सीमा में बिताए समय को कम से कम करें उच्च यात्रा गति और केंद्रित गर्मी स्रोतों की मदद करें।

- थर्मल ग्रेडिएंट को कम करने के लिए मोटे या अत्यधिक संयमित जोड़ों को पूर्व गर्म करें।

भरने का चयन और विंडो को ब्राज़ करना

जटिल लग रहा है? यहां एक व्यावहारिक नियम है: हमेशा एक फिलर मिश्र धातु का चयन करें जिसका लिक्विडस (द्रवता) आपकी आधार मिश्र धातु के सॉलिडस से नीचे हो। यह सुनिश्चित करता है कि फिलर पिघले और प्रवाहित हो जाए पहले उससे आधार धातु मुलायम होना शुरू हो, आपको एक मजबूत जोड़ प्रदान करते हुए बिना आधार धातु के ढहने का जोखिम लिए। 6xxx श्रृंखला (जैसे 6061 या 6063) की वेल्डिंग के लिए, Al-Si फिलर जैसे 4043 लोकप्रिय हैं क्योंकि उनकी रसायन शास्त्र और एल्यूमीनियम पिघलने का तापमान एक वेल्ड बीड बनाता है जो दरार के प्रति कम संवेदनशील है (द फैब्रिकेटर) . ब्रेज़िंग के लिए, आधार मिश्र धातु के सॉलिडस से थोड़ा नीचे लिक्विडस के साथ एक फिलर का उपयोग करने से एक सुरक्षित प्रसंस्करण विंडो खुलती है - बहुत अधिक, और आधार मिश्र धातु पिघल जाती है; बहुत कम, और आपको खराब गीलापन या कमजोर जोड़ों का जोखिम होता है।

वेल्डिंग के बाद एनोडाइज़िंग के बारे में क्या? यदि आपको अच्छा रंग मिलान चाहिए, तो 5xxx फिलर (Al-Mg) की सलाह दी जाती है, लेकिन 4xxx फिलर (Al-Si) बेहतर दरार प्रतिरोध प्रदान करते हैं। हमेशा अपना चयन करने से पहले सेवा वातावरण और वेल्डिंग के बाद की आवश्यकताओं की जांच करें।

एएम मेल्ट पूल और माइक्रोस्ट्रक्चर नियंत्रण

ऊष्मा संवर्धन निर्माण (AM) में, जैसे लेज़र पाउडर बेड फ्यूज़न में, तेज़ गर्मी और ठंडा करने के चक्र मिश्र धातु की पिघलने की सीमा के साथ अंतःक्रिया करके विशिष्ट चुनौतियाँ पैदा करते हैं। विस्तृत मशीनी क्षेत्रों वाली मिश्र धातुएं ठोसीकरण दरारों के लिए अधिक संवेदनशील हो सकती हैं, विशेष रूप से यदि प्रक्रिया पैरामीटर मिश्र धातु के साथ ठीक से मेल नहीं खाते हैं गलनांक एल्यूमिनियम । कुछ ग्रेड में संशोधित रसायन या विशेष प्रक्रिया नियंत्रण की आवश्यकता होती है—जैसे बिल्ड प्लेट को प्रीहीट करना या स्कैन रणनीतियों को समायोजित करना—ताकि दरार रहित सूक्ष्म संरचना सुनिश्चित की जा सके।

कल्पना करें कि आप एक पुर्ज़े को परत दर परत बना रहे हैं, लेकिन फिर दरारें या कमज़ोर क्षेत्र दिखते हैं जहां धातु का ताप तेज़ी से या असमान रूप से जम गया। इसीलिए AM प्रक्रिया इंजीनियर अक्सर मिश्र धातु की संरचना और तापीय प्रबंधन के साथ प्रयोग करते हैं ताकि तरलता, गीला होने और ठोसीकरण गति का सही संतुलन प्राप्त किया जा सके।

- Do थर्मल शॉक को कम करने के लिए मोटी या अत्यधिक प्रतिबंधित पुर्ज़ों को प्रीहीट करें।

- Do मल्टी-पास वेल्ड्स में इंटरपास तापमान को नियंत्रित करें।

- Do जोड़ने से पहले ऑक्साइड परत को यांत्रिक या रासायनिक रूप से साफ़ करें।

- नहीं करना चाहिए ब्रेज़िंग के लिए एक ऐसे फिलर का उपयोग न करें जिसका लिक्विडस बेस मिश्र धातु के सॉलिडस से ऊपर हो।

- नहीं करना चाहिए ब्रेज़िंग में फ्लक्स को छोड़ दें - उचित फ्लक्स ऑक्साइड निष्कासन और अच्छी गीलता सुनिश्चित करता है।

- नहीं करना चाहिए एएम में प्रक्रिया समायोजनों की उपेक्षा करें जिन मिश्र धातुओं के लिए ज्यादा मशी ज़ोन हैं।

एल्यूमिनियम की ऑक्साइड फिल्म का गलनांक धातु की तुलना में बहुत अधिक होता है - अक्सर 2000 डिग्री सेल्सियस से अधिक। इसी कारण मैकेनिकल या रासायनिक सफाई और ब्रेज़िंग के लिए सही फ्लक्स, मजबूत, दोष रहित जोड़ों के लिए आवश्यक हैं।

संक्षेप में, एल्यूमीनियम पिघलने का तापमान आप वेल्डिंग, ब्रेज़िंग या एएम के लिए लक्षित कर रहे हैं, बस धातु को पिघलाना नहीं है - यह प्रक्रिया विंडो का प्रबंधन करना, मशी ज़ोन को नियंत्रित करना और यह सुनिश्चित करना है कि ऑक्साइड परत आपके रास्ते में न आए। अगले चरण में, हम देखेंगे कि ये सिद्धांत आपको उच्च तापमान सेवा के लिए डिज़ाइन करने में कैसे मदद करते हैं - जहां शक्ति और विश्वसनीयता सबसे महत्वपूर्ण हैं।

उच्च तापमान के पास एल्यूमिनियम के साथ डिज़ाइन करना

अनुमेय तापमान पिघलने की तुलना में काफी कम क्यों है

जब आप यह देखते हैं कि एल्यूमीनियम किस तापमान पर पिघलता है, तो शुद्ध एल्यूमीनियम के लिए आपको लगभग 660°C (1220°F) के मान दिखाई दे सकते हैं, और कई मिश्र धातुओं के लिए इससे कम तापमान। लेकिन यहां एक बात का ध्यान रखना जरूरी है: सेवा में एल्यूमीनियम का उपयोग करते समय सुरक्षित रूप से उपयोग किया जा सकने वाला अधिकतम तापमान इसके गलनांक से काफी कम होता है। क्यों? क्योंकि तापमान में वृद्धि के साथ एल्यूमीनियम की यांत्रिक शक्ति—विशेषकर यील्ड शक्ति—ठोस अवस्था या द्रव अवस्था तक पहुंचने से बहुत पहले तेजी से कम हो जाती है। इसका अर्थ है कि भले ही धातु अभी भी ठोस हो, यह उतना भार नहीं सह सकती जितना आपने डिज़ाइन किया होगा।

कल्पना कीजिए कि 6061-टी6 से बने संरचनात्मक बीम को। कमरे के तापमान पर, इसकी यील्ड शक्ति 297 MPa (43 ksi) हो सकती है। लेकिन जैसे-जैसे तापमान 150°C (300°F) तक बढ़ जाता है, यह शक्ति घटकर लगभग 262 MPa (38 ksi) रह जाती है, और 260°C (500°F) पर यह घटकर 124 MPa (18 ksi) तक पहुंच जाती है (ASM इंटरनेशनल) । निष्कर्ष? हमेशा अपने वास्तविक संचालन तापमान पर अपेक्षित सबसे कमजोर स्थिति के लिए डिज़ाइन करें—कमरे के तापमान पर सूचीबद्ध मान या एल्यूमीनियम के गलन तापमान के लिए नहीं।

गर्म सेवा वातावरण के लिए मिश्र धातुओं का चयन करना

तो, सिद्धांत रूप में एल्यूमीनियम किस तापमान पर पिघलता है और व्यावहारिक डिज़ाइन में एल्यूमीनियम किस तापमान पर पिघलेगा? उत्तर आपके अनुप्रयोग पर निर्भर करता है, लेकिन सही मिश्र धातु का चयन करने की प्रक्रिया समान रहती है। उच्च तापमान की सेवा के लिए, आप एक ऐसी मिश्र धातु और टेम्पर की तलाश करते हैं जिसके यांत्रिक गुणों के बारे में अच्छी तरह से दस्तावेजीकरण किया गया हो आपके निर्धारित सेवा तापमान पर। उदाहरण के लिए, 6061, 5083 जैसी मिश्र धातुएं, और कुछ ढलाई (जैसे B201-T7 या D357-T6) के बारे में प्रकाशित आंकड़े उपलब्ध हैं जो यह दिखाते हैं कि उनकी शक्ति कैसे कम होती है जैसे-जैसे तापमान बढ़ता है। इन वक्रों का उपयोग करके, आप सावधानीपूर्वक सुरक्षित भारों का अनुमान लगा सकते हैं और अप्रत्याशित स्थितियों से बच सकते हैं।

- अपने अधिकतम सेवा तापमान को परिभाषित करें। उपयोग में आपके भाग पर कितना अधिकतम तापमान आएगा?

- दस्तावेजीकृत उच्च-तापमान शक्ति वाली मिश्र धातुओं की सूची बनाएं। उस तापमान पर उत्पादक के डेटाशीट या पुस्तिकाओं में विभाजन/तन्य शक्ति की जांच करें।

- सुरक्षा कारक लागू करें। अनिश्चितताओं, भार परिवर्तनों और विफलता के परिणामों को ध्यान में रखें।

- वेल्ड और ब्रेज़ जोड़ों की जांच करें। सुनिश्चित करें कि आधार या भरने वाली मिश्र धातु का सॉलिडस आपके सेवा तापमान से काफी अधिक है, ताकि मृदुता या क्रीप से बचा जा सके।

- संक्षारण और थकान प्रतिरोध की पुष्टि करें। उच्च तापमान संक्षारण को तेज कर सकता है और आर्द्र या आक्रामक वातावरण में थकान जीवन को कम कर सकता है।

- स्रोत विकल्पों के साथ अंतिम रूप दें। सुनिश्चित करें कि आपकी चुनी हुई मिश्र धातु और टेम्पर आवश्यक रूप (प्लेट, एक्सट्रूज़न, कास्टिंग, आदि) में उपलब्ध है।

दस्तावेजी स्रोतों के साथ अंगूठे के नियम

जटिल लग रहा है? ऐसा नहीं होना चाहिए। प्रत्येक डिज़ाइनर के लिए यहां कुछ व्यावहारिक अनुस्मारक हैं:

- कभी भी यांत्रिक गुणों को कमरे के तापमान से उच्च तापमान तक विस्तारित न करें - हमेशा प्रकाशित वक्रों का उपयोग करें।

- अधिकांश संरचनात्मक एल्यूमीनियम के लिए, संरक्षवादी सेवा सीमाएं आमतौर पर 150–200°C (300–400°F) पर निर्धारित की जाती हैं, जो एल्यूमीनियम के पिघलने वाले तापमान से काफी कम होती हैं।

- वेल्डेड जॉइंट्स और ब्रेज़्ड असेंबलीज़ को फ्यूज़न क्षेत्र के पास स्थानीय रूप से मुलायम होने के कारण और भी कम सीमा की आवश्यकता हो सकती है।

- महत्वपूर्ण अनुप्रयोगों के लिए, निम्नलिखित संदर्भों से परामर्श करें:

- आपके विशिष्ट मिश्र धातु और टेम्पर के लिए उत्पादक डेटाशीट्स

- एएसएम हैंडबुक: एल्यूमीनियम मिश्र धातुओं के यांत्रिक गुण

- प्रासंगिक एएसटीएम या ईएन सामग्री मानक

महत्वपूर्ण बिंदु: एल्यूमीनियम के लिए वास्तविक सेवा तापमान इसके सीमा पिघलने से काफी कम है। हमेशा अपने डिज़ाइन को सत्यापित उच्च-तापमान गुणों पर आधारित करें, बस एल्यूमीनियम के नाममात्र पिघलने वाले तापमान पर नहीं।

इस अनुशासित दृष्टिकोण का पालन करके, आप महंगी विफलताओं से बच जाएंगे और यह सुनिश्चित करेंगे कि आपके एल्यूमीनियम डिज़ाइन विश्वसनीय रूप से काम करें - भले ही गर्मी अधिक हो। अगला, हम समस्या निवारण पर चर्चा करेंगे: तापमान नियंत्रण और प्रक्रिया अनुशासन से जुड़े दोषों को पहचानने और ठीक करने का तरीका।

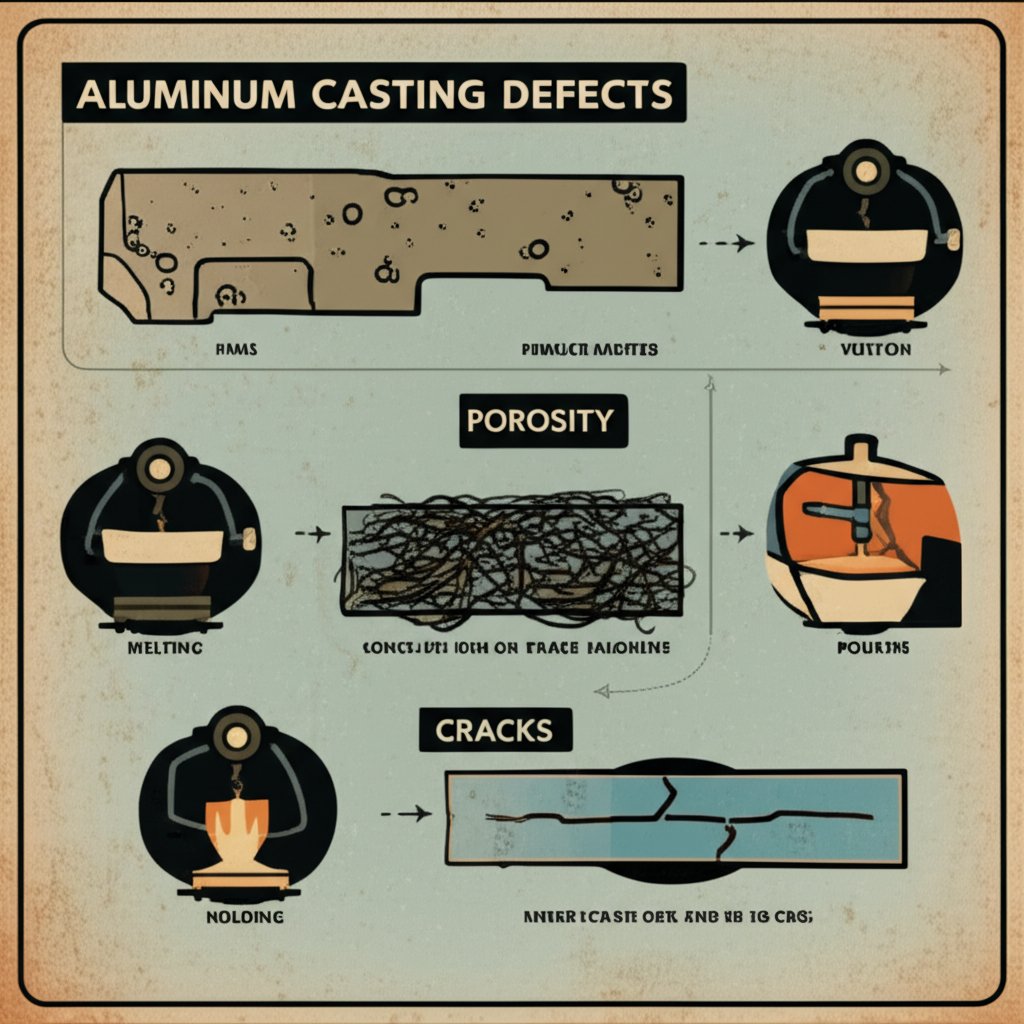

समस्या निवारण: पिघलना, ढलाई और वेल्ड दोष

जब आप बेहतरीन एल्यूमीनियम कास्टिंग या वेल्डिंग की तलाश में होते हैं, तो छोटी से छोटी प्रक्रिया में गलती भी परेशान करने वाले दोषों को जन्म दे सकती है। क्या आपने कभी किसी बैच को ढलवाने के बाद पिनहोल्स, दरारें या खराब सतह देखी हैं? या यह सोचा है कि "एल्यूमीनियम किस तापमान पर पिघलता है, और मेरे परिणामों में अंतर क्यों आता है?" आइए सबसे आम समस्याओं की जांच करें - छिद्रता, ड्रॉस, गर्म दरारें, अंतर्वस्तुएं और खराब भराव - और उन्हें मूल कारणों और सिद्ध समाधानों के साथ जोड़ें। इस गाइड के साथ, आप समस्याओं को तेजी से पहचान पाएंगे और वास्तविक ढलाई और वेल्डिंग अनुभव पर आधारित समाधान लागू कर पाएंगे।

लक्षण से मूल कारण तक मिनटों में

| दोष | संभावित कारण | त्वरित जांच | उपचार |

|---|---|---|---|

| छिद्रता (गैस के बुलबुले) | गीला स्क्रैप, उच्च तापमान पर लंबे समय तक रखना, ढलाई के दौरान विक्षोभ, पर्याप्त डीगैसिंग न होना | आपूर्ति सामग्री में नमी की जांच करें; घनत्व/डूबने का परीक्षण करें; सतह पर पिनहोल्स की जांच करें | केवल सूखे और साफ चार्ज का उपयोग करें; अतिरिक्त ताप समय को कम करें; निष्क्रिय गैस या टैबलेट्स के साथ व्यापक डीगैसिंग करें; चिकनी ढलाई करें |

| ड्रॉस / ऑक्सीकरण | अत्यधिक गर्म बाथ, अत्यधिक मिश्रण, हवा के संपर्क में आना, गंदा क्रूसिबल | गलन पर ग्रे/काला झाग देखें; स्किमिंग के दौरान अत्यधिक धातुक्षार की जांच करें | अतिताप कम करें; ढक्कन या निष्क्रिय गैस कवर का उपयोग करें; अतिरिक्त मिश्रण से बचें; क्रूसिबल को नियमित रूप से साफ करें |

| गर्म दरारें / गर्म टूट | कमजोर मसृण क्षेत्र (मिश्र धातु पर निर्भर), उच्च प्रतिबंध, गलत भराव सामग्री, तेज़ शीतलन | वेल्ड के साथ या ढलाई में दरारों की जांच करें (आमतौर पर दानेदार सीमा पर) | दरार प्रतिरोधी भराव पर स्विच करें (उदाहरण के लिए, 6xxx मिश्र धातुओं के लिए 4043); मोटे भागों को पूर्व तापित करें; शीतलन दर समायोजित करें; प्रतिबंध को कम करने के लिए संयुक्त पुनर्डिज़ाइन करें |

| समावेश | ऑक्साइड स्किन, धातुक्षार, गंदा स्क्रैप, घिसा भट्टी अस्तर | मेटलोग्राफिक या एक्स-रे निरीक्षण; भंग सतहों में दृश्यमान धब्बे या धारीदार दाग | उच्च गुणवत्ता वाले, स्वच्छ स्क्रैप का उपयोग करें; धातुक्षार और स्किमिंग अच्छी तरह से करें; भट्टी के अस्तर को बनाए रखें; आवश्यकता पड़ने पर पिघला हुआ धातु का फ़िल्टर करें |

| ख़राब भराव / गलत भराव | कम तापमान पर ढलाई, धीमा भरना, ठंडे साँचे, खराब गेटिंग डिज़ाइन | अपूर्ण या पतले भाग; ठंडे जोड़; सतह की खुरदरापन | ढलाई के तापमान में वृद्धि (सुरक्षित सीमा के भीतर); साँचों को पूर्वतापित करें; गेटिंग में अनुकूलन; धीमी, अवरुद्ध ढलाई से बचें |

आज आप लागू कर सकते हैं ऐसे रोकथाम संबंधी उपाय

- नमी पर नियंत्रण: हमेशा अपने चार्ज को सूखा रखें—विशेष रूप से पतले स्क्रैप या एल्युमिनियम के डिब्बे। पानी की एक बूंद भी विस्फोट और गंभीर छिद्रता का कारण बन सकती है। याद रखें, एल्युमिनियम फॉइल का गलनांक थोक एल्युमिनियम के समान ही होता है, लेकिन फॉइल की पतलापन के कारण यह नमी सोखने और तेज़ी से ऑक्सीकरण के प्रति विशेष रूप से संवेदनशील होती है।

- तापमान की निगरानी करें: अपने भट्ठी को मिश्र धातु के तरलता तापमान से थोड़ा ऊपर सेट करें—शुद्ध धातु के बिंदु पर नहीं। अत्यधिक ताप से धातु की खराबी और हाइड्रोजन सोखना बढ़ जाता है, जबकि कम तापमान के कारण भराई खराब होती है और ढलाई गलत होती है। यदि आपको यह निश्चित न हो कि आपकी मिश्र धातु के लिए एल्युमिनियम किस तापमान पर पिघलता है, तो इस गाइड में दी गई त्वरित संदर्भ सारणी देखें।

- मोल्ड और गेटिंग डिज़ाइन को अनुकूलित करें: चिकने, अच्छी तरह से डिज़ाइन किए गए प्रवाह मार्ग टर्बुलेंस और कोल्ड शट्स को कम करते हैं। धातु के पूरी तरह से भरने से पहले जम जाने से बचाने के लिए मोल्ड को प्रीहीट करें।

- उचित रूप से डीगैस और फ्लक्स करें: घुलित हाइड्रोजन को हटाने के लिए निष्क्रिय गैस या डीगैसिंग टैबलेट्स का उपयोग करें, और अपने मिश्र धातु और भट्टी के प्रकार के अनुरूप फ्लक्स का चयन करें। अत्यधिक फ्लक्सिंग से बचें, जो नए अशुद्धियों को पेश कर सकता है।

- नियमित जाँच और रखरखाव: क्रूसिबल्स को साफ करें, पहने लाइनिंग को बदलें, और पहनावा या संदूषण के लिए मोल्ड का निरीक्षण करें। छोटी से छोटी अशुद्धियां भी दरारें या तैयार भागों को कमजोर कर सकती हैं।

- साफ, पहचाने गए स्क्रैप का उपयोग करें: अज्ञात मिश्र धातुओं को मिलाने से प्रभावी गलनांक कम हो सकता है और अप्रत्याशित पिघलने का व्यवहार शुरू हो सकता है। उदाहरण के लिए, एल्यूमीनियम कैन स्क्रैप का गलनांक लेबल और संदूषकों से प्रभावित होता है - हमेशा लेबल हटा दें और चार्ज करने से पहले सुखा लें।

ढलाई और वेल्ड दोषों में दो मूल कारण होते हैं: मिश्र धातु की पिघलने की सीमा के सापेक्ष तापमान नियंत्रण और प्रत्येक चरण पर स्वच्छता। इन पर अच्छी पकड़ बनाने से आप अपने एल्यूमीनियम पिघलाने के परिणामों में काफी सुधार कर सकते हैं।

क्या अभी भी सतही घाव, फुंसी या आंतरिक खामियां दिखाई दे रही हैं? कभी-कभी, मूल बातें सही करने के बाद भी दोष बने रहते हैं। उन्नत तकनीकें - जैसे एक्स-रे या पराश्रव्य निरीक्षण, या उच्च-मूल्य वाले भागों के लिए हॉट आइसोस्टैटिक प्रेसिंग - छिपी हुई खामियों की पहचान करने और उनका समाधान करने में मदद कर सकती हैं। लेकिन रोकथाम हमेशा मरम्मत की तुलना में अधिक लागत प्रभावी होती है। जैसे-जैसे आप अपनी प्रक्रिया में सुधार करते हैं, याद रखें कि यहां तक कि एल्युमिनियम फॉइल का गलनांक प्रक्रिया चर के प्रति प्रतिरोधी नहीं है: पतली फॉइल तेजी से ऑक्सीकृत और पिघल जाती है, इसलिए बल्क सामग्री की तरह ही प्रक्रिया नियंत्रण भी बहुत महत्वपूर्ण है।

क्या आप विश्वसनीयता के लिए डिज़ाइन करने के लिए तैयार हैं? अगले चरण में, हम एल्यूमीनियम पिघलाने और प्रसंस्करण सफलता के लिए स्मार्ट स्रोत और सर्वश्रेष्ठ संसाधनों के साथ निष्कर्ष निकालेंगे।

स्मार्ट स्रोत और अनुशंसित संसाधन

जब आप एल्युमीनियम के गलनांक तापमान के पीछे के विज्ञान में प्रवीणता प्राप्त कर लेते हैं, तो अगला बड़ा सवाल यह होता है: मांग वाले अनुप्रयोगों के लिए पुर्जों या सामग्री की खरीद करते समय आप उस ज्ञान को कैसे व्यावहारिक रूप देंगे? चाहे आपको संरचनात्मक फ्रेमिंग के लिए कस्टम एल्युमीनियम चैनल की आवश्यकता हो, किसी जटिल ढलाई वाले एल्युमीनियम घटक की आवश्यकता हो या किसी सटीक मशीन वाली एल्युमीनियम प्लेट की आवश्यकता हो, आपके स्रोत चयन के निर्णय आपकी परियोजना की गुणवत्ता, लागत और समय सीमा को सुनिश्चित करेंगे या तोड़ देंगे।

अवयवों और मार्गदर्शन की खरीद कहां से करें

जटिल लग रहा है? ऐसा नहीं होना चाहिए। सही साझेदार का चुनाव करने का मतलब है कि आपको बस धातु ही नहीं मिलेगी—बल्कि मिश्र धातु चयन, तापीय सीमा, एक्सट्रूज़न और डाउनस्ट्रीम मशीनिंग में विशेषज्ञता भी मिलेगी। यह तब विशेष रूप से महत्वपूर्ण है जब आप ठोस-द्रव सीमा के पास काम कर रहे हों, जहां सख्त प्रक्रिया नियंत्रण आपके निवेश की रक्षा करता है।

| आपूर्तिकर्ता/मार्ग | समाधान क्षेत्र | के लिए सबसे अच्छा | मजबूत पक्ष |

|---|---|---|---|

| शाओयी मेटल पार्ट्स आपूर्तिकर्ता | एकीकृत ऑटोमोटिव एक्सट्रूज़न और असेंबली | उच्च-सटीकता, उच्च-मात्रा वाली परियोजनाएं | निर्माण के लिए डिज़ाइन समर्थन, नियंत्रित तापीय प्रक्रियाएँ, ऑटोमोटिव गुणवत्ता प्रणाली |

| क्षेत्रीय जॉब शॉप | कस्टम निर्माण, छोटे बैच, मरम्मत | प्रोटोटाइप या स्थानीय समर्थन | त्वरित निर्माण, व्यक्तिगत सहयोग; उन्नत गुणवत्ता नियंत्रण की कमी हो सकती है |

| वैश्विक ऑनलाइन बाजार | मानक आकृतियाँ (एल्यूमिनियम चैनल, एल्यूमिनियम प्लेट, बार, ट्यूब) | त्वरित आवश्यकताएँ, छोटे ऑर्डर | विस्तृत चयन, पारदर्शी समीक्षा; गुणवत्ता और समर्थन में भिन्नता |

| प्राथमिक मिल सेवा केंद्र | शीट, प्लेट, एक्सट्रूज़न और ढलाई एल्यूमीनियम की थोक आपूर्ति | बड़े, आवर्ती आदेश | निरंतर गुणवत्ता, ट्रेसेबिलिटी, लेकिन कस्टम असेंबली के लिए कम लचीलापन |

इंजीनियर्ड एक्सट्रूज़न और असेंबली के लिए, शाओयी मेटल पार्ट्स सप्लायर जैसे सप्लायर के साथ काम करने से आपको मेल्ट विंडोज़, एक्सट्रूज़न टूलिंग प्रीहीट और डाउनस्ट्रीम जॉइनिंग ऑपरेशन में विशेषज्ञता का लाभ मिलता है। उनका एकीकृत दृष्टिकोण अल्यूमिनियम एक्सट्रशन पार्ट डिज़ाइन से लेकर उत्पादन तक की प्रक्रिया को सुचारु बनाता है, जोखिम को कम करता है और निरंतरता में सुधार करता है—विशेष रूप से निलंबन या चेसिस घटकों जैसी महत्वपूर्ण प्रणालियों के लिए जहां एल्यूमीनियम का गलनांक तापमान प्रक्रिया विंडोज़ और अंतिम भाग के प्रदर्शन को सीधे प्रभावित करता है।

एल्यूमीनियम पार्ट्स के लिए एक निर्माण भागीदार का चयन करना

कल्पना करें कि आप एक नई ऑटोमोटिव प्लेटफॉर्म लॉन्च कर रहे हैं या एक संरचनात्मक असेंबली को अपग्रेड कर रहे हैं। सफल लॉन्च और महंगी पुनरावृत्ति के बीच का अंतर अक्सर स्रोत निर्धारण पर निर्भर करता है। यहां आपको जिन बातों की तलाश करनी चाहिए:

- थर्मल प्रक्रिया में विशेषज्ञता: क्या आपका आपूर्तिकर्ता आपके लक्षित गलन तापमान या सेवा वातावरण के लिए सही मिश्र धातु पर सलाह दे सकता है?

- एकीकृत विनिर्माण: क्या वे बेहतर नियंत्रण के लिए इंटीग्रेटेड एक्सट्रूज़न, मशीनिंग और फिनिशिंग प्रदान करते हैं?

- गुणवत्ता प्रणाली: प्रमाणन (जैसे आईएटीएफ 16949) की तलाश करें और मांग वाले उद्योगों के साथ अच्छा रिकॉर्ड होना चाहिए।

- सिद्ध अनुभव: क्या उन्होंने समान अनुप्रयोगों के लिए उच्च-शक्ति वाले एल्यूमीनियम प्लेट, जटिल ढलाई वाले एल्यूमीनियम, या कस्टम एल्यूमीनियम चैनल घटकों की आपूर्ति की है?

उच्च-मात्रा और उच्च-सटीकता की आवश्यकताओं के लिए, एक साझेदार जिसके पास घरेलू गलन, एक्सट्रूज़न और मशीनिंग हो—साथ ही मिश्र धातु और प्रक्रिया चयन के लिए इंजीनियरिंग समर्थन होगा—आपको महंगी आश्चर्यों से बचाएगा और सुनिश्चित करेगा कि आपके घटक डिज़ाइन और नियामक मानकों दोनों को पूरा करें।

अनुशंसित पठन और मानक

और अधिक जानकारी प्राप्त करना चाहते हैं? यहाँ मिश्र धातुओं को निर्दिष्ट करते समय, प्रक्रिया विंडोज़ स्थापित करते समय, या एल्यूमीनियम के गलन तापमान से संबंधित समस्याओं के निवारण के लिए संपर्क करने योग्य अधिकृत संसाधन दिए गए हैं:

- एएसएम हैंडबुक (एल्यूमीनियम और एल्यूमीनियम मिश्र धातुएं): व्यापक संपत्ति डेटा और प्रसंस्करण निर्देश

- ASTM E794: ऊष्मीय विश्लेषण द्वारा गलनांक और क्रिस्टलीकरण तापमान

- उत्पादक डेटा शीट: मिश्र धातुओं 1100, 3003, 5052, 6061, 6063, 7075, A356, और भराव 4043 के लिए

- उद्योग मानक: एल्यूमीनियम चैनल, प्लेट, और ढलाई एल्यूमीनियम उत्पादों के लिए प्रासंगिक ASTM/EN विनिर्देश

- तकनीकी लेख: एल्यूमीनियम गलनांक, मिश्र धातु चयन, और दोष रोकथाम पर

उन प्रक्रियाओं और साझेदारों का चयन करें जो मिश्र धातु के ठोस-द्रव तापमान परिसर का सम्मान करते हैं; यही वह तरीका है जिससे आप दोषों से बच सकते हैं और निरंतर प्रदर्शन प्राप्त कर सकते हैं।

विश्वसनीय स्रोतों और अनुभवी आपूर्तिकर्ताओं का लाभ उठाकर, आप सिद्धांत से उत्पादन तक आत्मविश्वास के साथ बढ़ेंगे - यह जानकर कि आपके चुने हुए मिश्र धातु के लिए एल्यूमीनियम का गलनांक तापमान क्या है, और उस ज्ञान को विश्वसनीय, उच्च गुणवत्ता वाले भागों में कैसे बदला जाए।

एल्यूमिनियम के गलनांक तापमान से संबंधित अक्सर पूछे जाने वाले प्रश्न

1. शुद्ध एल्यूमिनियम का गलनांक क्या है?

मानक परिस्थितियों में शुद्ध एल्यूमिनियम 660.3°C (1220.6°F) पर पिघलता है। यह मान धातु विज्ञान में व्यापक रूप से संदर्भित किया जाता है और इसे सटीक तापीय विश्लेषण विधियों द्वारा मापा जाता है। हालांकि, उद्योग में उपयोग किए जाने वाले अधिकांश एल्यूमिनियम मिश्र धातु होते हैं, इसलिए वास्तविक गलन व्यवहार मिश्र धातु की संरचना पर निर्भर करता है।

2. एल्यूमिनियम मिश्र धातुओं का गलनांक एकल तापमान के स्थान पर एक तापमान परास में क्यों होता है?

एल्यूमिनियम मिश्र धातुओं में सिलिकॉन, मैग्नीशियम, तांबा या जस्ता जैसे अतिरिक्त तत्व होते हैं, जो उनके गलनांक गुणों को बदल देते हैं। मिश्र धातुएं एक एकल तापमान पर पिघलने के स्थान पर ठोस से तरल अवस्था में एक परास में संक्रमण करती हैं, जो उनके ठोस और तरल बिंदुओं द्वारा निर्धारित होता है। भट्टी और वेल्डिंग तापमान को सुरक्षित रूप से स्थापित करने के लिए यह परास महत्वपूर्ण है।

3. एल्यूमिनियम के गलन पर ऑक्साइड परत कैसे प्रभाव डालती है?

एल्युमिनियम स्वाभाविक रूप से एक पतली ऑक्साइड परत बनाता है, जिसका गलनांक धातु की तुलना में काफी अधिक होता है। यह ऑक्साइड की परत दृश्यमान पिघलने में देरी कर सकती है और पूर्ण द्रवीकरण के लिए उच्च तापमान या फ्लक्स की आवश्यकता हो सकती है। साफ परिणामों के लिए ढलाई और वेल्डिंग के लिए इस ऑक्साइड को हटाना या प्रबंधित करना आवश्यक है।

4. एल्युमिनियम के स्क्रैप या कैन्स को पिघलाते समय क्या सावधानियां बरतनी चाहिए?

हमेशा सुनिश्चित करें कि एल्युमिनियम का स्क्रैप और कैन्स पिघलाने से पहले साफ और पूरी तरह से सूखा हो। नमी या दूषित पदार्थ खतरनाक भाप विस्फोट का कारण बन सकते हैं और ढलाई में छिद्रता उत्पन्न कर सकते हैं। फीडस्टॉक को पूर्व-गर्म करना और उचित व्यक्तिगत सुरक्षा उपकरण (पीपीई) का उपयोग करना सुरक्षा के लिए महत्वपूर्ण है।

5. उच्च तापमान अनुप्रयोगों के लिए सही एल्युमिनियम मिश्र धातु कैसे चुनें?

अपने निर्धारित सेवा तापमान पर प्रमाणित यांत्रिक गुणों वाले मिश्र धातुओं का चयन करें, केवल उनके गलनांक के आधार पर नहीं। उच्च तापमान पर ताकत के आंकड़ों के लिए निर्माता के डेटाशीट या ASM हैंडबुक से परामर्श करें, और हमेशा मिश्र धातु के गलन परिसर के काफी नीचे गुणों में कमी की भरपाई के लिए सुरक्षा कारक लागू करें।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —