लेजर धातु कटिंग समझी गई: वाटेज चयन से लेकर ROI मास्टरी तक

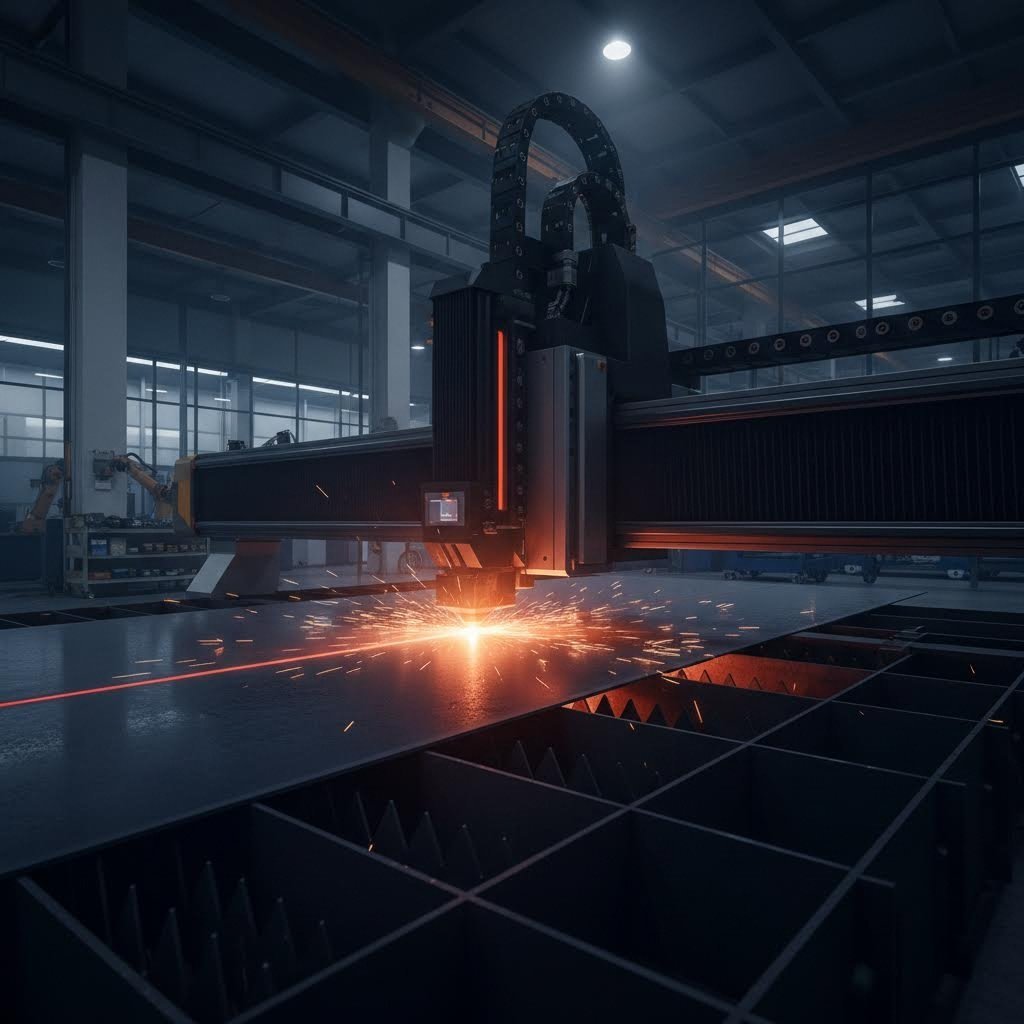

लेजर धातु कटिंग एक निर्माण खेल-बदलने वाला क्यों है

एक प्रकाश की किरण की कल्पना करें जो इतनी शक्तिशाली हो कि वह स्टील को मक्खन के माध्यम से गर्म चाकू की तरह काट सके। यह वस्तुतः लेजर धातु कटिंग द्वारा किया जाता है— कच्ची धातु की शीटों को ±0.1 मिमी जितनी सटीकता वाले घटकों में परिवर्तित करना यह ऊष्मीय अलगाव प्रक्रिया सहसंबद्ध प्रकाश की एक अत्यधिक केंद्रित किरण का उपयोग करती है जो पूर्वनिर्धारित पथ के साथ धातु को पिघला, जला या वाष्पित कर देती है, जिससे कटौती होती है जिसे पारंपरिक तरीके सरलता से मिलान नहीं कर सकते।

कैसे फोकस्ड प्रकाश कच्चे धातु को बदल देता है

मूल रूप से, धातु लेजर कटिंग एक आकर्षक सिद्धांत पर निर्भर करती है: रेडिएशन के उत्प्रेरित उत्सर्जन द्वारा प्रकाश प्रवर्धन। जब यह संकेंद्रित ऊर्जा किरण धातु की सतह से टकराती है, तो तीन महत्वपूर्ण चरण तेजी से एक के बाद एक घटित होते हैं। सबसे पहले, सामग्री लेजर की प्रकाशीय ऊर्जा को अवशोषित करती है। इसके बाद, यह अवशोषित ऊर्जा ऊष्मा में परिवर्तित हो जाती है, जिससे तापमान धातु के गलनांक या वाष्पीकरण बिंदु से आगे बढ़ जाता है। अंत में, गलित या वाष्पीकृत सामग्री को उच्च-दाब सहायक गैसों द्वारा कट के क्षेत्र से बाहर निकाल दिया जाता है।

जादू फोकल बिंदु पर होता है। एक लेजर धातु कटिंग मशीन अपनी किरण को आमतौर पर केवल 0.1-0.3 मिमी व्यास के एक तीव्र बिंदु पर केंद्रित करती है। इससे 1 MW/cm² से अधिक की शक्ति घनत्व उत्पन्न होती है—जो ठोस धातु को मिलिसेकंड के भीतर तरल या वाष्प में बदलने के लिए पर्याप्त होती है। चाहे आप ऑटोमोटिव पैनलों के लिए धातु की चादरों की लेजर कटिंग पर काम कर रहे हों या जटिल एयरोस्पेस ब्रैकेट्स बना रहे हों, यह सटीकता उल्लेखनीय रूप से स्थिर बनी रहती है।

परिशुद्ध धातु निर्माण के पीछे का विज्ञान

एक धातु काटने वाले लेजर को वास्तव में क्रांतिकारी क्या बनाता है, केवल कच्ची शक्ति नहीं है—बल्कि नियंत्रण है। आधुनिक प्रणालियाँ बीम को निर्देशित करने के लिए फाइबर ऑप्टिक्स या दर्पणों को संयोजित करती हैं, ऊर्जा को केंद्रित करने के लिए फोकसिंग लेंस का उपयोग करती हैं, और सीएनसी गति प्रणाली जो डिजिटल डिज़ाइन पथ का माइक्रॉन-स्तरीय सटीकता के साथ अनुसरण करती है। परिणाम? एक कटर मशीन जिस पर धातु निर्माता हजारों तक के उत्पादन चक्रों से लेकर प्रोटोटाइप तक सभी कार्यों के लिए भरोसा करते हैं।

लेजर कटिंग मूलभूत भौतिकी का औद्योगिक विनिर्माण में अभिजात अनुप्रयोग प्रस्तुत करती है—प्रकाश को सटीक, नियंत्रित तापीय ऊर्जा में बदलकर हमारी भौतिक दुनिया को अभूतपूर्व सटीकता के साथ आकार देती है।

इस तकनीक ने उद्योगों के आम पुरे विनिर्माण को क्रांतिकारी बना दिया है क्योंकि यह ऐसी चीजें प्रदान करती है जो अन्य नहीं कर सकते: गैर-संपर्क कटिंग जो सामग्री पर शून्य यांत्रिक बल लगाती है, पतली चादरों पर 100 मीटर/मिनट तक की कटिंग गति, और चिकने किनारे जो अक्सर द्वितीयक प्रसंस्करण को पूरी तरह से समाप्त कर देते हैं। कस्टम साइनेज बनाने वाले शौकीनों से लेकर मेडिकल इम्प्लांट और इलेक्ट्रॉनिक घटक उत्पादित करने वाली औद्योगिक सुविधाओं तक, यह सटीकता-प्रधान दृष्टिकोण धातु निर्माण में संभव के क्षेत्र को लगातार पुनः आकार दे रहा है।

धातु अनुप्रयोगों के लिए फाइबर लेजर बनाम CO2 तकनीक

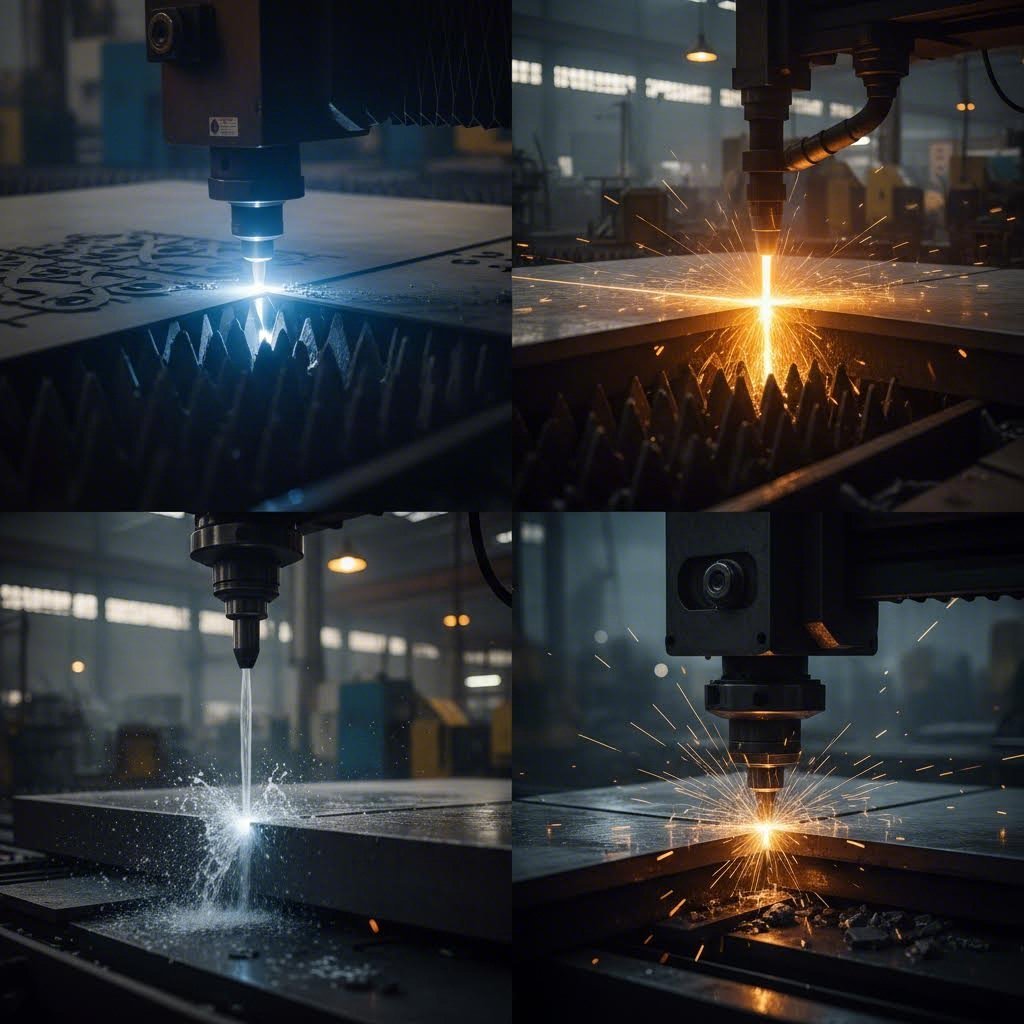

तो आप समझते हैं कि लेजर धातु कटिंग कैसे काम करती है—लेकिन आपके संचालन को कौन सा लेजर प्रकार संचालित करना चाहिए? यह प्रश्न असंख्य खरीदारों को उलझा देता है क्योंकि फाइबर लेजर और CO2 लेजर कटिंग मशीनों दोनों के जुनूनी समर्थक हैं। सच्चाई यह है? प्रत्येक तकनीक विशिष्ट परिदृश्यों में उत्कृष्ट है, और इन अंतरों को समझने से आपको संचालन लागत में हजारों की बचत हो सकती है, साथ ही आपकी कटिंग गुणवत्ता को अधिकतम किया जा सकता है।

फाइबर लेज़र और उनका धातु कटिंग में प्रभुत्व

महज 15 वर्षों में फाइबर लेज़र कटिंग ने धातु कार्य उद्योग को बदल दिया है, जिसने अधिकांश धातु अनुप्रयोगों के लिए CO2 प्रणालियों को तेजी से पीछे छोड़ दिया है। इसका कारण यह है: एक फाइबर लेज़र कटिंग मशीन दुर्लभ-पृथ्वी तत्वों से डोप किए गए ऑप्टिकल फाइबर के माध्यम से अपनी बीम उत्पन्न करती है, जो 1.064 माइक्रोमीटर की तरंग दैर्ध्य पर प्रकाश उत्पन्न करती है। यह छोटी तरंग दैर्ध्य धातुओं द्वारा अधिक कुशलता से अवशोषित हो जाती है, जिसका सीधा अर्थ है तेज कटिंग और कम ऊर्जा खपत।

जब आप 10 मिमी मोटाई तक की स्टील, एल्यूमीनियम या स्टेनलेस स्टील को लेज़र कटिंग कर रहे हों, तो फाइबर तकनीक अतुल्य प्रदर्शन प्रदान करती है। फोकस किरण 0.1 मिमी जितना छोटा स्पॉट आकार बनाती है, जो पतली चादरों पर 20 मीटर प्रति मिनट तक की कटिंग गति की अनुमति देती है। पीतल और तांबा जैसी परावर्तक धातुओं के लिए—जो अन्य लेज़र प्रकारों के साथ समस्याएं पैदा करने के लिए प्रसिद्ध हैं—धातु के लिए फाइबर लेज़र ग्रेवर उन्हें बिना किसी पीछे की परावर्तन समस्या के आसानी से संभालता है जो CO2 प्रणालियों को नुकसान पहुंचा सकती है।

दक्षता के आंकड़े एक सुसंगत कहानी बयां करते हैं। फाइबर लेज़र विद्युत ऊर्जा का लगभग 35% भाग लेज़र प्रकाश में परिवर्तित करते हैं, जबकि CO2 विकल्पों के मामले में यह केवल 10-20% होता है। इसका अर्थ है कि 2kW क्षमता वाला फाइबर लेज़र उच्च शक्ति वाली CO2 इकाई के कटिंग प्रदर्शन के बराबर प्रदर्शन कर सकता है, जबकि बिजली की खपत काफी कम होती है। 100,000 घंटे का जीवनकाल फाइबर लेज़र स्रोतों का CO2 ट्यूबों के 20,000-30,000 घंटे के मुकाबले होता है, और इस प्रकार दीर्घकालिक लागत में फायदे काफी अधिक हो जाते हैं।

जहाँ CO2 लेज़र अभी भी उत्कृष्ट हैं

मशीन लेज़र CO2 तकनीक को पूरी तरह से नज़रअंदाज़ न करें—यह विशिष्ट अनुप्रयोगों में स्पष्ट लाभ बनाए हुए है। 10.6 माइक्रोमीटर की तरंगदैर्ध्य पर काम करते हुए, CO2 लेज़र सामग्री के साथ अलग तरह से प्रतिक्रिया करते हैं और मोटी धातुओं पर चिकनी किनारों का निर्माण करते हैं, जहाँ गति की तुलना में किनारे की गुणवत्ता अधिक महत्वपूर्ण होती है।

CO2 प्रणाली वास्तव में उत्कृष्ट प्रदर्शन करती है जब धातुओं के साथ-साथ गैर-धातु सामग्री की कटिंग की जाती है यदि आपकी दुकान स्टील के अलावा लकड़ी, एक्रिलिक, कपड़े या प्लास्टिक को प्रोसेस करती है, तो CO2 लेजर कटिंग मशीन वह बहुमुखी क्षमता प्रदान करती है जो फाइबर लेजर प्रदान नहीं कर सकता। लंबी तरंग दैर्ध्य कार्बनिक सामग्री द्वारा कुशलतापूर्वक अवशोषित हो जाती है, जिससे चार्डिंग या अत्यधिक ऊष्मा-प्रभावित क्षेत्र के बिना साफ कट बनते हैं।

20 मिमी से अधिक मोटाई वाली धातुओं के लिए, CO2 लेजर अक्सर उत्कृष्ट परिणाम प्रदान करते हैं। गैस-सहायता वाली कटिंग प्रक्रिया मोटे खंडों में गर्मी को अधिक समान रूप से वितरित करती है, जिससे खुरदुरे किनारों या अपूर्ण प्रवेश की संभावना कम हो जाती है, जो फाइबर प्रणाली में मोटाई सीमा के करीब पहुंचने पर हो सकती है।

| तुलना कारक | फाइबर लेजर | Co2 लेजर |

|---|---|---|

| तरंगदैर्ध्य | 1.064 माइक्रोमीटर | 10.6 माइक्रोमीटर |

| उपयुक्त धातु प्रकार | स्टील, स्टेनलेस स्टील, एल्यूमीनियम, पीतल, तांबा (प्रतिबिंबित धातुओं सहित) | इस्पात, स्टेनलेस स्टील; परावर्तक धातुओं के साथ कठिनाई |

| मोटाई क्षमता | 25 मिमी तक (10 मिमी से कम में उत्तम) | अधिकतम 40 मिमी+ (मोटी सामग्री पर उत्कृष्ट) |

| ऊर्जा दक्षता | ~35% रूपांतरण दर | ~10-20% रूपांतरण दर |

| चालन लागत | कम बिजली खपत, न्यूनतम खपन सामग्री | उच्च शक्ति आवश्यकताएं, गैस खपत की लागत |

| रखरखाव की आवश्यकताएं | न्यूनतम—कोई ऑप्टिकल संरेखण नहीं, सीलबंद घटक | नियमित दर्पण संरेखण, हर 20,000 से 30,000 घंटे में ट्यूब प्रतिस्थापन |

| कटिंग गति (पतली सामग्री) | प्रति मिनट अधिकतम 20 मीटर | धातुओं पर काफी धीमी गति |

| जीवनकाल | 100,000 घंटे तक | 20,000-30,000 घंटे |

धातु-विशिष्ट प्रदर्शन विश्लेषण

इन तकनीकों के बीच चयन करना तब स्पष्ट होता है जब आप विशिष्ट धातुओं पर प्रदर्शन की जांच करते हैं:

- माइल्ड स्टील: फाइबर लेजर पतले माइल्ड स्टील को शुद्ध किनारों के साथ अत्यधिक तेज गति से काटते हैं। CO2 मोटे भागों (15 मिमी+) को बेहतर किनारे की गुणवत्ता के साथ काटता है लेकिन धीमी प्रक्रिया होती है।

- रसोई बदला: 10 मिमी मोटाई तक फाइबर लेजर कटिंग बर्र-मुक्त फिनिश देती है। दोनों तकनीकें अच्छा प्रदर्शन करती हैं, लेकिन गति और संचालन लागत के मामले में फाइबर आगे है।

- एल्युमिनियम: इस क्षेत्र में फाइबर प्रभुत्व रखता है—छोटी तरंग दैर्ध्य प्रतिबिंब के बिना एल्युमीनियम की प्रतिबिंबकता को संभालती है। CO2 प्रणालियों को विशेष लेप और सावधानीपूर्वक पैरामीटर ट्यूनिंग की आवश्यकता होती है।

- पीतल और तांबा: केवल फाइबर लेजर इन अत्यधिक प्रतिबिंबक धातुओं को सुरक्षित रूप से काट सकते हैं। CO2 प्रणालियों में पीछे की ओर प्रतिबिंब का जोखिम होता है जो आंतरिक घटकों को नष्ट कर सकता है।

आप प्रत्येक का चयन कब करें? फाइबर लेजर कटिंग तब उचित होती है जब मुख्य रूप से 15 मिमी से कम मोटाई की धातुओं को संसाधित किया जा रहा हो, प्रतिबिंबित सामग्री को काटा जा रहा हो, बिजली की लागत महत्वपूर्ण हो, या उच्च मात्रा वाले उत्पादन के लिए अधिकतम गति की आवश्यकता हो। CO2 अभी भी मिश्रित सामग्री वाली दुकानों, 20 मिमी से अधिक मोटी धातु की कटिंग, या उन अनुप्रयोगों के लिए बेहतर विकल्प है जहाँ जैविक सामग्री पर किनारों की चिकनाहट प्रसंस्करण गति से अधिक महत्वपूर्ण हो।

इन अंतरों को समझने से आप उस उपकरण का चयन करने में सक्षम होते हैं जो आपकी वास्तविक उत्पादन आवश्यकताओं के अनुरूप हो—लेकिन इस निर्णय में बिजली आवश्यकताएँ एक और महत्वपूर्ण पहलू जोड़ती हैं।

विभिन्न धातुओं के लिए शक्ति और वाटता आवश्यकताएँ

आपने अपना लेज़र प्रकार चुन लिया है—अब वह सवाल आता है जो आपके कटिंग परिणामों को बना या बिगाड़ सकता है: आपको वास्तव में कितनी शक्ति की आवश्यकता है? वाटता में गलती करने का अर्थ है या तो कमजोर कट जो खुरदुरे किनारे और भट्टी अवशेष (dross) छोड़ते हैं, या फिर उस क्षमता पर अनावश्यक खर्च जिसका आप कभी उपयोग नहीं करेंगे। धातु के लिए लेज़र कटिंग मशीन तभी अनुकूलतम रूप से काम करती है जब शक्ति आपकी सामग्री की आवश्यकताओं के साथ सटीकता से मेल खाती है।

धातु प्रकार और मोटाई के अनुसार शक्ति आवश्यकताएं

लेज़र वाटता को इंजन की अश्वशक्ति की तरह सोचें—अधिक शक्ति तेज़ गति और मोटी सामग्री के निपटान की अनुमति देती है, लेकिन कच्ची क्षमता के साथ-साथ दक्षता का भी उतना ही महत्व होता है। उद्योग अनुसंधान के अनुसार, लेज़र शक्ति और कटिंग मोटाई के बीच संबंध पूर्वानुमेय पैटर्न का अनुसरण करता है, हालाँकि सामग्री के गुण महत्वपूर्ण भिन्नताएँ पैदा करते हैं।

मूल समीकरण सरल है: उच्च वाटता का अर्थ है मोटी कटिंग क्षमता और तेज़ प्रसंस्करण गति। 1.5kW की रेटिंग वाली फाइबर लेजर मशीन 6mm ढीले इस्पात को कुशलता से काट सकती है, जबकि 6kW की औद्योगिक लेजर कटिंग मशीन 25mm तक के खंडों को संभालती है। लेकिन जो बात अधिकांश मार्गदर्शिकाओं में छूट जाती है—अधिकतम क्षमता की सीमा पर नहीं, बल्कि उसके भीतर ही इष्टतम प्रदर्शन प्राप्त होता है।

सामग्री की परावर्तकता और तापीय चालकता बिजली की आवश्यकताओं को नाटकीय रूप से प्रभावित करती है। एल्यूमीनियम और तांबा अपनी मोटाई के संबंध में उच्च वाटता की मांग करते हैं क्योंकि वे लेजर ऊर्जा का महत्वपूर्ण परावर्तन करते हैं और ताप को कटौती क्षेत्र से तेजी से दूर कर देते हैं। एल्यूमीनियम अनुप्रयोगों के लिए लेजर कटिंग मशीन में आमतौर पर समतुल्य मोटाई वाले इस्पात की तुलना में 30-50% अधिक शक्ति की आवश्यकता होती है।

| धातु प्रकार | मोटाई की सीमा | न्यूनतम वाट | इष्टतम वाटता | अपेक्षित कटिंग गति | प्राप्य सहनशीलता |

|---|---|---|---|---|---|

| माइल्ड स्टील | 1-6mm | 1.5किलोवाट | 2-3KW | 8-20 मी/मिनट | ±0.1मिमी |

| माइल्ड स्टील | 6-12 मिमी | 3किलोवाट | 4-6kW | 2-8 मी/मिनट | ±0.15 मिमी |

| माइल्ड स्टील | 12-25 मिमी | 4kW | 6किलोवाट | 0.5-2 मी/मिनट | ±0.2mm |

| स्टेनलेस स्टील | 1-6mm | 1.5किलोवाट | 2-4kW | 6-15 मीटर/मिनट | ±0.1मिमी |

| स्टेनलेस स्टील | 6-12 मिमी | 3किलोवाट | 4-6kW | 1.5-6 मीटर/मिनट | ±0.15 मिमी |

| स्टेनलेस स्टील | 12-20 मिमी | 4kW | 6किलोवाट | 0.3-1.5 मीटर/मिनट | ±0.2mm |

| एल्यूमिनियम | 1-4मिमी | 1.5किलोवाट | 2-3KW | 5-12 मीटर/मिनट | ±0.1मिमी |

| एल्यूमिनियम | 4-8मिमी | 2KW | 3-4 किलोवाट | 2-5 मीटर/मिनट | ±0.15 मिमी |

| एल्यूमिनियम | 8-12 मिमी | 3किलोवाट | 4-6kW | 0.8-2 मीटर/मिनट | ±0.2mm |

| पीतल | 1-4मिमी | 1.5किलोवाट | 2-3KW | 4-10 मीटर/मिनट | ±0.1मिमी |

| पीतल | 4-8मिमी | 2KW | 3-4 किलोवाट | 1-4 मीटर/मिनट | ±0.15 मिमी |

| ताँबा | 1-3mm | 1.5किलोवाट | 2-3KW | 3-8 मीटर/मिनट | ±0.1मिमी |

| ताँबा | 3-6 मिमी | 2KW | 3-4 किलोवाट | 0.8-3 मीटर/मिनट | ±0.15 मिमी |

अपनी कटिंग आवश्यकताओं के अनुसार लेजर वाटता का चयन करना

जटिल लग रहा है? यहाँ एक व्यावहारिक दृष्टिकोण है: अपनी सबसे मोटी नियमित कटिंग आवश्यकता की पहचान करें, फिर उस मोटाई के लिए इष्टतम—न्यूनतम नहीं—वाटता के साथ एक धातु कटिंग मशीन का चयन करें। अधिकतम क्षमता के 70-80% पर संचालन करने से उपभोग्य सामग्री के जीवन में वृद्धि होती है, किनारे की गुणवत्ता में सुधार होता है और आकस्मिक रूप से मोटे कार्यों के लिए भी क्षमता बनी रहती है।

इस्पात अनुप्रयोगों के लिए एक लेजर कटर इसका एकदम सही उदाहरण है। जबकि एक 1.5kW प्रणाली तकनीकी रूप से 6 मिमी माइल्ड स्टील को काट सकती है, आप 3kW इकाई के साथ मध्यम शक्ति सेटिंग्स पर तेज़ गति, साफ किनारे और कम ड्रॉस प्राप्त करेंगे। अनुशंसित शक्ति सीमा 1.5-6kW की सीमा 25 मिमी मोटाई तक के माइल्ड स्टील के लिए आपको उपकरण प्रतिस्थापन के बिना संचालन को बढ़ाने की लचीलापन प्रदान करती है।

लेजर कट एल्यूमीनियम घटकों या सजावटी पीतल के काम जैसे सटीक अनुप्रयोगों के लिए, विचार करें कि आपकी शक्ति चयन के साथ सहायक गैसें कैसे अंतःक्रिया करती हैं। नाइट्रोजन कटिंग ऑक्साइड-मुक्त किनारे उत्पन्न करता है वेल्डिंग या पेंटिंग के लिए आवश्यक है, लेकिन ऑक्सीजन-सहायता वाले कट्स की तुलना में उच्च शक्ति सेटिंग्स की आवश्यकता होती है। धातु के लिए लेजर मार्किंग मशीन बहुत कम वाटता का उपयोग करती है—आमतौर पर 20-50W—क्योंकि इसे पूरी तरह से सामग्री को भेदने की बजाय केवल सतही परतों को प्रभावित करने की आवश्यकता होती है।

- हल्के फैब्रिकेशन दुकानें (1-6 मिमी इस्पात पर केंद्रित): 2-3kW उत्कृष्ट बहुमुख्यता प्रदान करता है

- सामान्य धातु फैब्रिकेशन (12 मिमी तक मिश्रित सामग्री): 4-6kW अधिकांश आवश्यकताओं को संभालता है

- भारी औद्योगिक कटिंग (मोटे खंड, उच्च मात्रा): 6kW+ अधिकतम उत्पादकता प्रदान करता है

- परावर्तक धातुओं को प्राथमिकता (एल्यूमीनियम, पीतल, तांबा): इस्पात-आधारित गणना में 30-50% अतिरिक्त जोड़ें

शक्ति आवश्यकताओं को समझने से आप उपकरणों का बुद्धिमतापूर्ण मूल्यांकन करने में सक्षम होते हैं—लेकिन केवल वाटता से यह निर्धारित नहीं होता कि लेजर कटिंग आपके अनुप्रयोग के लिए उपयुक्त है या नहीं। जब आपकी परियोजना एक विशिष्ट परिणाम की मांग करती हो, तो इस तकनीक की तुलना प्लाज्मा, वॉटरजेट या EDM जैसे विकल्पों से कैसे की जाए?

लेजर कटिंग बनाम प्लाज्मा, वॉटरजेट और EDM विधियाँ

आपके पास बिजली की आवश्यकताएँ तय हैं—लेकिन यहाँ एक सवाल है जो समझदार खरीदारों को निराश खरीदारों से अलग करता है: क्या आपके अनुप्रयोग के लिए वास्तव में लेजर कटिंग सही विकल्प है? कभी-कभी ऐसा नहीं होता। प्लाज्मा, वॉटरजेट या ईडीएम जैसे विकल्पों को समझना जो लेजर तकनीक की तुलना में बेहतर प्रदर्शन करते हैं, आपको महंगी गलतियों से बचाता है और प्रत्येक कार्य के लिए आदर्श प्रक्रिया चुनने में सक्षम बनाता है।

प्लाज्मा की तुलना में लेजर कटिंग की सटीकता में लाभ

जब सटीकता सर्वाधिक महत्वपूर्ण होती है, तो शीट धातु लेजर कटिंग ऐसे परिणाम देती है जिनकी प्लाज्मा कटिंग मेल नहीं खाती। उद्योग स्तरीय तुलनाएं पतली सामग्री पर लेजर कटिंग ±0.001" (±0.025mm) या उससे बेहतर सहन करती है, जबकि प्लाज्मा कटिंग लगभग ±0.030" से ±0.060" के आसपास रहती है—लगभग 30 से 60 गुना कम सटीक।

इतना नाटकीय अंतर क्यों? प्लाज्मा कटिंग धातु को पिघलाने के लिए 20,000 से 50,000 डिग्री तक गर्म किए गए आयनित गैस का उपयोग करती है। इस लगभग सुपरसोनिक प्लाज्मा जेट से उल्लेखनीय ऊष्मा-प्रभावित क्षेत्र और खुरदरे किनारे बनते हैं, जिनके लिए अक्सर द्वितीयक प्रसंस्करण की आवश्यकता होती है। इसके विपरीत, लेजर शीट मेटल कटर ऊर्जा को मात्र 0.1 मिमी जितने छोटे बिंदु पर केंद्रित करता है, जिससे तापीय विकृति कम से कम होती है और किनारे इतने साफ होते हैं कि तुरंत वेल्डिंग या पेंटिंग की जा सकती है।

पतली सामग्री के लिए गति तुलना में भी लेजर तकनीक को प्राथमिकता दी जाती है। सीएनसी लेजर कटिंग पतली चादरों को उस गति से प्रसंस्कृत करता है जिसकी प्लाज्मा के पास बराबरी नहीं है, जहां हल्के गेज पर फीड दर 100 मीटर/मिनट तक पहुँच सकती है। हालांकि, मोटाई बढ़ने के साथ प्लाज्मा की दक्षता बढ़ जाती है—यह एल्युमीनियम के 6 इंच तक के अनुभागों को संभाल सकता है, जबकि लेजर मशीनें इस्पात के लगभग 1 इंच (25 मिमी) तक के सीमा के आसपास अपनी व्यावहारिक सीमा तक पहुँच जाती हैं।

लागत समीकरण भी काफी भिन्न होता. प्लाज्मा उपकरण की प्रारंभिक लागत कम होती है, और कई अनुप्रयोगों के लिए दुकान की वायु के अलावा महंगी सहायक गैसों की आवश्यकता नहीं होती। लेकिन जब आप माध्यमिक फिनिशिंग प्रक्रियाओं, चौड़े कर्फ से सामग्री के अपव्यय और प्लाज्मा-कट किनारों को साफ करने के लिए आवश्यक श्रम को ध्यान में लाते हैं, तो घंटे की उच्च संचालन दर के बावजूद लेजर कट शीट धातु अक्सर प्रति भाग कुल लागत कम होती है।

जब वॉटरजेट या ईडीएम लेजर से बेहतर प्रदर्शन करता है

यह वह है जो अधिकांश लेजर समर्थक आपको नहीं बताएंगे: कुछ अनुप्रयोगों के लिए, वॉटरजेट और ईडीएम केवल विकल्प ही नहीं हैं—वे स्पष्ट रूप से उत्कृष्ट विकल्प हैं। इन परिदृश्यों को समझने से आप लेजर तकनीक को उन कार्यों में जबरन लागू करने से बच जाते हैं जहां यह कम प्रदर्शन करती है।

वॉटरजेट कटिंग ठंडे सुपरसोनिक अपघर्षक क्षरण का उपयोग करती है, जिससे उष्मा-प्रभावित क्षेत्र का शून्य होता है। यह उष्मा-संवेदनशील सामग्री या उन अनुप्रयोगों के लिए बहुत महत्वपूर्ण है जहां धातुकर्म गुणों को अपरिवर्तित रखना आवश्यक होता है। कटिंग प्रक्रिया की तुलना के अनुसार, वॉटरजेट मशीनें 4" (100 मिमी) इस्पात को काट सकती हैं—जो अधिकांश लेजर प्रणालियों द्वारा प्रभावी ढंग से संभाली जाने वाली मोटाई का चार गुना है। वे लगभग किसी भी चीज को भी काट सकती हैं: ग्लास, सिरेमिक टाइल, संगमरमर, ग्रेनाइट और संयुक्त सामग्री जो लेजर बीम को नुकसान पहुँचा सकती है या प्रतिबिंबित कर सकती है।

वायर ईडीएम (इलेक्ट्रिकल डिस्चार्ज मशीनिंग) सटीकता के चरम छोर पर है। ±0.0001" (±0.025 मिमी) तक की सहनशीलता—लेजर कटिंग की तुलना में दस गुना अधिक कसावट वाली—और Ra 0.8μm की सतह परिष्करण के साथ, जबकि लेजर का Ra 12μm होता है, ईडीएम सटीक फिट और स्लाइडिंग सतहों के लिए उत्कृष्ट है। लागत विश्लेषण यह दर्शाता है कि लेजर कटिंग लगभग $28/घंटा चलती है, जबकि ईडीएम $85/घंटा पर, लेकिन जब आपके भाग को दर्पण जैसी परिष्कृत सतह या चरम सटीकता की आवश्यकता होती है, तो ईडीएम अपरिहार्य बनी रहती है।

| तुलना कारक | लेजर कटिंग | प्लाज्मा कटिंग | वॉटरजेट कटिंग | वायर ईडीएम |

|---|---|---|---|---|

| परिशुद्धता सहिष्णुता | ±0.001" (±0.025 मिमी) | ±0.030" से ±0.060" | ±0.003" (±0.1मिमी) | ±0.0001" (±0.025मिमी) |

| सामग्री की मोटाई सीमा | 1" तक (25मिमी) इस्पात | 6" तक एल्यूमीनियम | 4" तक (100मिमी) इस्पात | 12" से अधिक (30सेमी) रिपोर्ट किया गया |

| ऊष्मा प्रभावित क्षेत्र | न्यूनतम (<0.25मिमी उचित सेटिंग्स के साथ) | उल्लेखनीय HAZ और विकृति | कोई नहीं—ठंडी कटिंग प्रक्रिया | विद्युत डिस्चार्ज से कुछ HAZ |

| प्रति घंटा संचालन लागत | ~$28/घंटा | लेजर की तुलना में कम | मध्यम ($30,000+ उपकरण) | ~$85/घंटा |

| किनारे की गुणवत्ता | उत्कृष्ट (Ra 12μm) | सामान्य—अक्सर परिष्करण की आवश्यकता होती है | अच्छा—न्यूनतम बर्र | उत्कृष्ट (Ra 0.8μm) |

| आदर्श उपयोग के मामले | पतली से माध्यम धातुएं, उच्च-मात्रा उत्पादन, जटिल डिज़ाइन | मोटी चालक धातुएं, बजट-संबंधी ऑपरेशन | मोटी सामग्री, ऊष्मा-संवेदनशील भाग, अधातु | अत्यधिक सटीकता, कठोर सामग्री, दर्पण जैसी परिष्कृत सतह |

लेजर कटिंग का उपयोग कब न करें

सूचित निर्णय लेने का अर्थ है यह जानना कि कब विकल्पों का चयन करना है। इन विशिष्ट परिदृश्यों पर विचार करें जहां लेजर तकनीक आपका सर्वोत्तम विकल्प नहीं है:

- प्लाज्मा का चयन तब करें: 1" से अधिक मोटाई वाली विद्युत चालक धातुओं को काटते समय, बजट सीमाएं उपकरण निवेश को सीमित करती हैं, किनारे की गुणवत्ता की आवश्यकताएं मध्यम हैं, या मोटे खंडों पर तेज़ प्रसंस्करण की आवश्यकता है जहां लेजर की गति में काफी कमी आती है।

- जब वॉटरजेट चुनें: उष्मा-संवेदनशील सामग्री के साथ कार्य करते समय जहां धातुकर्म परिवर्तन अस्वीकार्य हैं, पत्थर, कांच या कंपोजिट जैसी अधातुओं को काटना, परावर्तक सामग्री के साथ कार्य करना जो फाइबर लेजर को भी चुनौती देती हैं, या मोटे खंडों (2-4") को काटना जहां लेजर शक्ति आवश्यकताएं व्यावहारिक नहीं रह जाती हैं।

- ईडीएम का चयन तब करें: ±0.1 मिमी से अधिक कठोर सहिष्णुता अनिवार्य है, Ra 1μm से कम की सतह परिष्करण आवश्यक है, 45 HRC से अधिक कठोर सामग्री को काटना है, या स्लाइडिंग अनुप्रयोगों के लिए सटीक फिटिंग दर्पण-गुणवत्ता वाले किनारों की मांग करते हैं।

- सीएनसी मिलिंग का चयन तब करें: भागों को 3D प्रोफाइलिंग या चर-गहराई वाली विशेषताओं की आवश्यकता होती है, कटिंग गति से अधिक विशिष्ट विशेषताओं पर बहुत कसे हुए सहन (टॉलरेंस) महत्वपूर्ण होते हैं, या प्राथमिक उद्देश्य विभाजन के बजाय सामग्री निकालना होता है।

कटिंग मशीन अनुप्रयोगों के लिए लेज़र एक आदर्श स्थिति में उत्कृष्ट प्रदर्शन करता है: पतली से मध्यम मोटाई की धातुओं के लिए जहां उच्च सटीकता, तेज़ प्रसंस्करण और न्यूनतम पश्च-प्रसंस्करण की आवश्यकता होती है। इस सीमा के बाहर, लेज़र तकनीक को जबरन लागू करने से गुणवत्ता संबंधी समस्याएं, धीमी उत्पादन दर, या दोनों हो सकते हैं।

उत्पादन विश्लेषण के अनुसार, लेज़र कटिंग उपयुक्त अनुप्रयोगों के लिए बैंडसॉ की तुलना में 10 गुना तेज़ और तार कटिंग की तुलना में 50 से 100 गुना तेज़ प्रसंस्करण गति प्रदान करती है। 12kW ऑक्सीजन-सहायता वाला लेज़र 40mm इस्पात को ऐसी गति से काटता है जिसकी तुलना कोई अन्य सटीक विधि नहीं कर सकती। लेकिन उन्हीं स्रोतों में सीमाएं भी बताई गई हैं: अधिकांश प्रणालियों की शक्ति 6kW से कम होती है, जिससे व्यावहारिक मोटाई लगभग 12mm तक सीमित रह जाती है—और कुछ सामग्री से निकलने वाले हानिकारक धुएं के लिए वातावरण नियंत्रित प्रसंस्करण की आवश्यकता होती है।

इन व्यापार-ऑफ़ को समझने से आप तकनीक को आवश्यकताओं के अनुरूप ढाल पाएंगे, बजाय गोल छेद में चौकोर पेग डालने के। लेकिन एक बार जब आपने पुष्टि कर ली है कि लेज़र कटिंग आपके अनुप्रयोग के लिए उपयुक्त है, तो शौकिया-स्तरीय डेस्कटॉप इकाइयों और औद्योगिक उत्पादन प्रणालियों के बीच चयन कैसे करें?

छोटी दुकानों और औद्योगिक उत्पादन के लिए उपकरणों का चयन

आपने पुष्टि कर ली है कि लेज़र कटिंग आपके अनुप्रयोग के लिए उपयुक्त है—अब एक ऐसा निर्णय आता है जो आपके पूरे संचालन को आकार देगा: आपकी विशिष्ट स्थिति के लिए किस स्तर के उपकरण उचित होंगे? डेस्कटॉप लेज़र एन्ग्रेवर और औद्योगिक लेज़र कटर के बीच का अंतर केवल आकार या मूल्य तक ही सीमित नहीं है। यह आपकी उत्पादन वास्तविकता, कार्यस्थान की सीमाओं और विकास की प्रवृत्ति के अनुरूप क्षमताओं को मिलाने के बारे में है।

डेस्कटॉप और छोटी दुकानों के लिए लेज़र कटिंग समाधान

छोटे स्तर पर शुरुआत करने का अर्थ है कमजोर शुरुआत नहीं। आज के घरेलू कार्यशालाओं और लघु व्यवसायों के लिए उपलब्ध धातु लेज़र कटर विकल्प ऐसी क्षमताएं प्रदान करते हैं जिनके लिए दस वर्ष पहले तक औद्योगिक सुविधाओं की आवश्यकता होती थी। अनुसार उद्योग विश्लेषण ओएमटेक 50W फाइबर लेजर एनग्रेवर (लगभग 2,730 अमेरिकी डॉलर) जैसी मशीनें अधिकांश गैराज या तहखाने की वर्कशॉप में फिट होने वाले संकुचित स्थान में उच्च-गुणवत्ता वाले धातु एनग्रेविंग क्षमता प्रदान करती हैं।

लेकिन जो बात पहली बार खरीदारों को अचानक कर देती है, वह यह है: घरेलू उपयोग के लिए एक धातु लेजर कटिंग मशीन आमतौर पर मोटी धातुओं को पूरी तरह काटने की तुलना में एनग्रेविंग और मार्किंग में बेहतर प्रदर्शन करती है। 5,000 अमेरिकी डॉलर से कम कीमत वाली अधिकांश डेस्कटॉप फाइबर प्रणालियाँ मार्किंग, पतली शीट कटिंग (1 मिमी से कम), और विस्तृत एनग्रेविंग कार्य संभालती हैं। वास्तविक धातु कटिंग क्षमता के लिए, आपको $15,000-$20,000 की सीमा में इकाइयों जैसे छोटे व्यवसाय उपकरण गाइड में उल्लिखित ब्लू एलिफेंट ELECNC-1325FL तक बढ़ना होगा।

अपनी छोटी दुकान के लिए सीएनसी लेजर कटर का आकलन करते समय, इन महत्वपूर्ण कारकों पर विचार करें:

- कार्य क्षेत्र के आयाम: डेस्कटॉप इकाइयों में आमतौर पर 300×200 मिमी से 600×400 मिमी तक काटने का क्षेत्र होता है। खरीद से पहले, अपने नियमित रूप से उपयोग होने वाले सबसे बड़े कार्य भाग को मापें—अपने सपने के प्रोजेक्ट नहीं—और सामग्री की स्थिति के लिए 20% मार्जिन जोड़ें।

- शक्ति सीमाएं: सबसे किफायती डेस्कटॉप यूनिट 20W से 50W के बीच होती हैं, जो मार्किंग और एंग्रेविंग के लिए उपयुक्त हैं। वास्तविक धातु कटिंग 500W+ से पतली सामग्री के लिए शुरू होती है, जबकि सामान्य निर्माण के लिए 1.5kW+ की आवश्यकता होती है।

- स्थान की मांग: ऑपरेटर पहुँच, वेंटिलेशन डक्टिंग और सामग्री के भंडारण के साथ न्यूनतम 2×3 मीटर के फर्श के स्थान का बजट बनाएँ। छत की ऊंचाई भी मायने रखती है—धुआं निकासी प्रणाली को ऊर्ध्वाधर स्पेस की आवश्यकता होती है।

- एंट्री-लेवल निवेश: गुणवत्तापूर्ण मार्किंग/एंग्रेविंग यूनिट के लिए 2,500-5,000 अमेरिकी डॉलर और वैध धातु कटिंग क्षमता के लिए 15,000-25,000 अमेरिकी डॉलर की अपेक्षा करें। वेंटिलेशन, सुरक्षा उपकरण और प्रारंभिक उपभोग्य सामग्री के लिए अतिरिक्त 15-20% का खर्च शामिल करें।

- विद्युत आवश्यकताएं: डेस्कटॉप यूनिट मानक 110V/220V सर्किट पर चलती हैं। उच्च शक्ति वाली कटिंग प्रणालियों को समर्पित 30A या उच्च सर्किट की आवश्यकता हो सकती है—खरीदने से पहले जांच लें।

- शीतलन प्रणाली: एयर-कूल्ड यूनिट शुरुआती लोगों के लिए सेटअप को सरल बनाती हैं। वाटर-कूल्ड प्रणाली बेहतर प्रदर्शन प्रदान करती है लेकिन रखरखाव की जटिलता और स्थान की आवश्यकता बढ़ा देती है।

छोटे व्यवसाय अनुप्रयोगों के लिए लेजर कटिंग मशीन की कीमत वास्तविक कटिंग और मार्किंग क्षमता के आधार पर काफी भिन्न होती है। एक $3,000 की डेस्कटॉप प्रणाली शानदार एन्ग्रेविंग तो बना सकती है, लेकिन 0.5 मिमी स्टील को साफ तरीके से काटने में असमर्थ रह सकती है। इस अंतर को समझने से निराशा और निवेश के व्यर्थ जाने से बचा जा सकता है।

औद्योगिक-स्तर की उत्पादन क्षमताएँ

जब उत्पादन मात्रा डेस्कटॉप प्रणाली द्वारा संभाले जा सकने की सीमा से अधिक हो जाती है—या जब कटिंग मोटाई की आवश्यकता शौकिया-ग्रेड सीमाओं से आगे बढ़ जाती है—तो औद्योगिक उपकरण आवश्यक हो जाते हैं। उत्पादन वातावरण के लिए डिज़ाइन की गई एक सीएनसी फाइबर लेजर कटिंग मशीन पूरी तरह अलग श्रेणी में काम करती है, जिसकी क्षमताएँ अक्सर $100,000 से अधिक के निवेश को उचित ठहराती हैं।

निर्माण स्वचालन अनुसंधान के अनुसार, आधुनिक औद्योगिक लेजर कटिंग मशीनें अब स्वतंत्र उपकरणों के रूप में काम नहीं करती हैं। वे स्वचालित लोडिंग/अनलोडिंग प्रणालियों, दोहरे-आदान-प्रदान मंचों के साथ पूरी तरह से स्वचालित उत्पादन लाइनों में एकीकृत हो जाती हैं जो लगभग निरंतर संचालन की अनुमति देते हैं, और उनमें उन्नत सॉफ़्टवेयर होता है जो कटिंग पथ और सामग्री उपयोग को अनुकूलित करता है।

औद्योगिक-ग्रेड सीएनसी लेजर कटिंग मशीन प्रणालियों को उनके छोटे समकक्षों से क्या अलग करता है:

- कार्य क्षेत्र मानक: औद्योगिक प्रारूप आमतौर पर 1300×2500 मिमी (1325) से शुरू होते हैं और 1500×3000 मिमी (3015) या उससे अधिक तक बढ़ते हैं। 3015 प्रारूप धातु निर्माण में प्रभुत्व रखता है क्योंकि यह मानक शीट आकारों से मेल खाता है, जिससे अपशिष्ट कम से कम हो जाता है।

- पावर रेंज: उत्पादन प्रणालियाँ आमतौर पर 3 किलोवाट से 12 किलोवाट+ तक चलती हैं, जो उपकरण निवेश के लिए उचित गति से मोटी सामग्री को काटने की अनुमति देती हैं। उच्च शक्ति का सीधा अर्थ है उत्पादन क्षमता में वृद्धि।

- ऑटोमेशन इंटीग्रेशन: रोबोटिक लोडिंग/अनलोडिंग से मैनुअल सामग्री हैंडलिंग की बाधाओं को खत्म किया जाता है। ड्यूल-एक्सचेंज प्लेटफॉर्म उत्पादन के दौरान सामग्री की तैयारी की अनुमति देते हैं, जिससे स्पिंडल का उपयोग 85% से अधिक तक अधिकतम हो जाता है।

- उत्पादन मात्रा क्षमता: औद्योगिक प्रणालियाँ लगातार बहु-शिफ्ट संचालन को 24/7 के करीब ड्यूटी साइकिल के साथ संभालती हैं। विश्वसनीयता इंजीनियरिंग चलाने का समय सुनिश्चित करती है जिसे छोटी इकाइयाँ मिलान नहीं कर सकतीं।

- भार के तहत परिशुद्धता: भारी ढांचा, परिशुद्ध रैखिक गाइड और तापमान-स्थिर निर्माण लंबे उत्पादन चक्र के दौरान भी कटिंग सटीकता बनाए रखते हैं—IATF 16949 या इसी तरह के गुणवत्ता प्रमानन आवश्यकताओं के लिए महत्वपूर्ण।

- सॉफ्टवेयर परिष्कृतता: नेस्टिंग अनुकूलन, उत्पादन अनुसूची और ERP एकीकरण ऑर्डर एंट्री से लेकर शिपिंग तक संचालन को सुचारु बनाते हैं।

पावर-स्पीड-गुणवत्ता संबंध को समझना

पैमाने की परवाह किए बिना, आपके कटिंग परिणामों को नियंत्रित करने वाला एक मूलभूत समीकरण है: लेजर पावर, कटिंग गति और किनारे की गुणवत्ता के बीच संबंध। इस संतुलन में गलती करने से या तो धीमा उत्पादन (बहुत कम शक्ति, बहुत धीमी गति) या खराब गुणवत्ता (उपलब्ध शक्ति के लिए बहुत अधिक गति) होती है।

शौक़ीनों और छोटी दुकानों के संचालकों के लिए, इसका अर्थ है वास्तविक सीमाओं को स्वीकार करना। एक 1.5kW प्रणाली अनुकूल गति पर 6 मिमी स्टील काटकर साफ किनारे प्रदान करती है। उसी प्रणाली को 8 मिमी तक ले जाने पर, कटिंग गति तेजी से घट जाती है और किनारे की गुणवत्ता खराब हो जाती है—आप मशीन से उसके कुशल संचालन क्षेत्र से बाहर जाने का अनुरोध कर रहे हैं।

औद्योगिक उपयोगकर्ताओं को भी वही भौतिकी का सामना करना पड़ता है, लेकिन उनके पास अधिक भाग होता है। एक 6kW cnc लेजर प्रणाली उसी 6 मिमी स्टील को तीन से चार गुना अधिक गति से काट सकती है, या फिर उस गति से 15 मिमी सामग्री को काट सकती है जो छोटी इकाई पतली चादरों पर प्राप्त करती है। इस अंतर का सीधा अर्थ है प्रति घंटे भागों की संख्या और प्रति कट की लागत।

दोनों पैमानों में किनारे की गुणवत्ता भविष्यसूचक पैटर्न का अनुसरण करती है:

- पतली सामग्री (3 मिमी से कम): उच्च गति आम तौर पर किनारे की गुणवत्ता में सुधार करती है क्योंकि यह ऊष्मा निवेश को कम करती है और ड्रॉस निर्माण को न्यूनतम करती है।

- मध्यम मोटाई (3-10 मिमी): इष्टतम गति ऊष्मा निवेश और सामग्री निकासी के बीच संतुलन बनाती है। बहुत तेज गति से किनारे खुरदरे हो जाते हैं; बहुत धीमी गति से अत्यधिक ऊष्मा-प्रभावित क्षेत्र बन जाते हैं।

- मोटे भाग (10 मिमी से अधिक): गति में महत्वपूर्ण कमी आती है, और किनारे की गुणवत्ता कच्ची शक्ति की तुलना में सहायक गैस के चयन, फोकस स्थिति और नोजल स्टैंडऑफ पर अधिक निर्भर हो जाती है।

के अनुसार उपकरण आकार निर्धारण अनुसंधान , कई खरीदार "एक-मशीन-सभी-के-लिए" जाल में फंस जाते हैं—अपनी नियमित उत्पादन आवश्यकताओं के बजाय अवसरपरक अधिकतम आवश्यकताओं के आधार पर उपकरण खरीदते हैं। बेहतर दृष्टिकोण क्या है? अपने प्राथमिक कार्यभार को उस उपकरण से मिलाएं जो इसे 70-80% क्षमता पर संभाल सके, और अवसरपरक मोटे सामग्री के कार्यों को तब तक विशेष कार्यशालाओं को आउटसोर्स करें जब तक कि आयतन अपग्रेड को उचित ठहराने लायक न हो जाए।

चाहे आप एक गैराज कार्यशाला स्थापित कर रहे हों या उत्पादन सुविधा की योजना बना रहे हों, उपकरण चयन आपकी संचालन सीमा निर्धारित करता है। लेकिन प्रारंभिक खरीद मूल्य केवल कहानी का एक हिस्सा बताता है—स्वामित्व की कुल लागत को समझने से पता चलता है कि क्या आपका निवेश वास्तव में वित्तीय रूप से सही है।

कुल स्वामित्व लागत और आरओआई विश्लेषण

आपने अपने उपकरण के पैमाने का चयन कर लिया है—लेकिन यहां अधिकांश खरीदार ठोकर खाते हैं: खरीद मूल्य पर ध्यान केंद्रित करना, जबकि संचालन के वर्षों में जमा होने वाले खर्चों को नजरअंदाज करना। धातु के लिए लेजर कटर एक दीर्घकालिक उत्पादन संपत्ति का प्रतिनिधित्व करता है, एक बार की खरीद नहीं। उद्योग विश्लेषण , जो आगे से सस्ता लगता है, ऊर्जा खपत, रखरखाव की आवश्यकताओं और उत्पादकता सीमाओं को ध्यान में रखते हुए समय के साथ महंगा बन सकता है।

वास्तविक संचालन व्यय को तोड़ना

स्वामित्व की कुल लागत को एक आइसबर्ग के रूप में सोचें—जो पानी की सतह के ऊपर दिखाई देने वाली फाइबर लेज़र कटिंग मशीन की कीमत है, वह आपके वास्तविक निवेश का केवल एक छोटा हिस्सा है। वास्तविक वित्तीय तस्वीर तब सामने आती है जब आप 5 से 10 वर्ष की संचालन अवधि में प्रत्येक लागत श्रेणी की जांच करते हैं।

| लागत श्रेणी | एंट्री-लेवल सिस्टम ($15,000-$40,000) | मिड-रेंज सिस्टम ($40,000-$70,000) | औद्योगिक सिस्टम ($70,000+) |

|---|---|---|---|

| प्रारंभिक उपकरण निवेश | $15,000-$40,000 | $40,000-$70,000 | $70,000-$120,000+ |

| इंस्टॉलेशन और ट्रेनिंग | $1,000-$3,000 (बेसिक सेटअप) | $3,000-$8,000 (बुनियादी ढांचे में संशोधन) | $10,000-$25,000 (विशेषज्ञ श्रमिक, सुविधा तैयारी) |

| उपभोग्य (वार्षिक) | $500-$1,500 | $1,500-$4,000 | $4,000-$10,000 |

| बिजली (पूर्ण संचालन में वार्षिक) | $2,000-$4,000 | $4,000-$8,000 | $8,000-$15,000+ |

| रखरखाव (वार्षिक) | $200-$600 | $600-$2,000 | $2,000-$5,000 |

| अपेक्षित आयु | 8-12 वर्ष | 10-15 वर्ष | 15-20+ वर्ष |

लागत विश्लेषण अनुसंधान के अनुसार, एक 3000W फाइबर लेज़र मशीन पूर्ण शक्ति पर लगभग 8.5kW/घंटा की खपत करती है। जब आप बिक्री के लिए लेज़र एन्ग्रेवर की तलाश कर रहे होते हैं, तो यह बिजली का आंकड़ा अमूर्त लग सकता है—लेकिन इसे वार्षिक 2,000 संचालन घंटों से गुणा करें, और आपके सामने केवल बिजली लागत में $2,000-$4,000 का अनुमान होगा, जो आपकी स्थानीय दरों पर निर्भर करता है।

सहायक गैस की खपत एक और महत्वपूर्ण खर्च जोड़ती है जिसका अधिकांश खरीदार अंदाजा लगाते समय निम्न आंकलन करते हैं। नाइट्रोजन की लागत लगभग 320 डॉलर प्रति कैनिस्टर है और यह लगातार कटिंग के 12-16 घंटे तक चलती है। ऑक्सीजन लगभग 15 डॉलर प्रति बोतल प्रति घंटा के हिसाब से आती है। विशेष रूप से पतली सामग्री के प्रसंस्करण वाली दुकानों के लिए, एयर कंप्रेसर विकल्प (3kW लेजर के लिए 15kW कंप्रेसर; 6kW के लिए 22kW कंप्रेसर की आवश्यकता) निरंतर गैस खर्च को काफी कम कर देता है।

रखरखाव शेड्यूल और उपभोग्य सामग्री का प्रतिस्थापन

यही वह चीज है जो लाभदायक ऑपरेशन को पैसे के गड्ढे से अलग करती है: अनुशासित रखरखाव जो छोटी समस्याओं को उत्पादन रोकने वाली विफलताओं में बढ़ने से रोकता है। फाइबर लेजर एनग्रेवर या कटिंग सिस्टम को कई अंतरालों में ध्यान देने की आवश्यकता होती है:

- दैनिक कार्य: प्रत्येक रन से पहले लेंस और नोजल का निरीक्षण करें। संदूषण या क्षति के लिए सुरक्षात्मक लेंस की जांच करें। सुरक्षात्मक लेंस के प्रतिस्थापन की लागत केवल 2-5 डॉलर प्रति लेंस है, लेकिन इस जांच की उपेक्षा करने से बहुत अधिक महंगे घटकों को नुकसान का खतरा रहता है।

- साप्ताहिक आवश्यकताएं: ऑप्टिकल घटकों को साफ करें, गैस दबाव सेटिंग्स की पुष्टि करें और कूलेंट स्तर की जांच करें। सामग्री की स्थिति को प्रभावित कर सकने वाले मलबे के जमाव के लिए कटिंग बिछौने का निरीक्षण करें।

- मासिक कर्तव्य: चिलर प्रणाली में पानी बदलें। लेजर टेबल को साफ करें और कटिंग के अपशिष्ट हटाएं। निष्कासन प्रणाली और वायु फ़िल्टर का निरीक्षण करें (यदि उपलब्ध हो)। आवश्यकतानुसार नोजल बदलें (3kW हेड के लिए प्रत्येक $2-$5)।

- त्रैमासिक जाँच: गति प्रणाली कैलिब्रेशन की पुष्टि करें। घिसावट के लिए ड्राइव बेल्ट और रैखिक गाइड का निरीक्षण करें। निर्माता विनिर्देशों के अनुसार सभी चलते घटकों को साफ करें और चिकनाई दें।

- अर्ध-वार्षिक आवश्यकताएँ: चिकनाई प्रणाली के तेल को भरें। वायु/गैस फ़िल्टर बदलें ($2,000-$4,000, प्रणाली के आधार पर)। धूल संग्रहकर्ता फ़िल्टर को बनाए रखें ($800-$2,000)। यदि लागू हो, तो वायु संपीड़क की सेवा करें।

- वार्षिक निरीक्षण: लेजर स्रोत आउटपुट सत्यापन, संरेखण पुष्टि और पूर्ण प्रणाली कैलिब्रेशन सहित पेशेवर सेवा जांच।

चीनी मिट्टी के घटकों की लागत लगभग 5 अमेरिकी डॉलर/पीस है और आमतौर पर कई महीनों तक बिना क्षति के चलते हैं। फोकसिंग और कोलिमेटिंग लेंस जैसे फाइबर लेज़र मार्किंग मशीन के घटक काफी लंबे समय तक चलते हैं—केवल तभी प्रतिस्थापन की आवश्यकता होती है जब क्षति हो जाए, जो अक्सर सुरक्षात्मक लेंस की जाँच न करने के कारण होती है।

अपने लेज़र कटिंग ROI की गणना करना

ROI सूत्र स्वयं सीधा है: ROI (%) = [(निवेश से शुद्ध लाभ - निवेश की लागत) / निवेश की लागत] × 100। लेकिन अनुसंधान के अनुसार ROI मूल्यांकन अनुसंधान , अधिकांश व्यवसाय उत्पादकता लाभ, सामग्री बचत और श्रम दक्षता में सुधार को ध्यान में रखते हुए 18-24 महीनों के भीतर पूर्ण रिटर्न प्राप्त कर लेते हैं।

उस रिटर्न को क्या प्रेरित करता है? आपकी स्वामित्व अवधि में तीन प्राथमिक कारक संयुक्त रूप से कार्य करते हैं:

- उत्पादन गति का प्रभाव: फाइबर लेज़र कटिंग पारंपरिक विधियों की तुलना में पतली शीट पर 20 मीटर प्रति मिनट तक की गति के साथ सामग्री को तीन गुना तक तेज़ी से प्रक्रमित करता है। इसका तात्पर्य है कि श्रम बढ़ाए बिना 200-400% उत्पादन क्षमता में वृद्धि।

- सामग्री में बचत: 0.1-0.2 मिमी की संकरी कर्फ चौड़ाई और उन्नत नेस्टिंग सॉफ्टवेयर के संयोजन से 20% तक सामग्री अपव्यय कम हो जाता है। स्मार्ट अनुकूलन 80% से अधिक सामग्री उपयोग दर सक्षम करता है।

- श्रम लागत में कमी: स्वचालित प्रणालियों को न्यूनतम ऑपरेटर हस्तक्षेप की आवश्यकता होती है। मशीन से निकलने वाले किनारे वेल्डिंग या पेंटिंग के लिए तैयार होते हैं, जिससे द्वितीयक फिनिशिंग प्रक्रियाओं को समाप्त कर दिया गया है—इससे प्रति भाग महत्वपूर्ण श्रम घंटे बचते हैं।

मध्यम स्तर के संचालन के लिए, मासिक बचत आमतौर पर इस प्रकार विभाजित होती है: कम कुशल विकल्पों की तुलना में 800-1,200 अमेरिकी डॉलर की ऊर्जा बचत, CO2 प्रणालियों की तुलना में 400-600 अमेरिकी डॉलर की रखरखाव लागत में कमी, और बढ़ी हुई थ्रूपुट से 3,000-5,000 अमेरिकी डॉलर की अतिरिक्त राजस्व क्षमता।

पर्यावरणीय और बुनियादी ढांचे के विचार

लेजर कटिंग की लागत सीधी संचालन लागत से परे आवश्यक बुनियादी ढांचे के निवेश तक फैली होती है। धुआं निकासी ऐच्छिक नहीं है—धातु के वाष्पीकरण से कण और गैसें उत्पन्न होती हैं जो स्वास्थ्य के लिए खतरा पैदा करती हैं और ऑप्टिकल घटकों को नुकसान पहुँचा सकती हैं। उत्पादन मात्रा और स्थानीय नियामक आवश्यकताओं के आधार पर पर्याप्त निकासी प्रणाली के लिए 2,000 से 10,000 अमेरिकी डॉलर का बजट रखें।

ऊर्जा दक्षता की तुलना में फाइबर तकनीक स्पष्ट रूप से बेहतर है। फाइबर लेजर लगभग 35% विद्युत-ऑप्टिकल रूपांतरण दक्षता प्राप्त करते हैं, जबकि CO2 विकल्पों के लिए यह दर 10-20% होती है। के अनुसार संपर्क लागत विश्लेषण , CO2 लेजर प्रति संचालन घंटे लगभग 20 अमेरिकी डॉलर का उपभोग करते हैं, जबकि फाइबर प्रणाली लगभग 4 डॉलर प्रति घंटे पर चलती है—उत्पादन के वर्षों में यह अंतर नाटकीय रूप से बढ़ जाता है।

अपने ऑपरेशन के लिए लेजर कटिंग शुल्क का आकलन करते समय याद रखें कि कम लागत वाली मशीनों का मूल्य अक्सर तेजी से घट जाता है और उनकी द्वितीयक बाजार मांग कमजोर होती है। उच्च-गुणवत्ता वाली प्रणालियाँ लंबे समय तक मूल्य बनाए रखती हैं और भविष्य में अपग्रेड या पुनर्विक्रय के लिए लचीलापन प्रदान करती हैं। सवाल यह नहीं है कि "इस मशीन को खरीदने में कितना खर्च आता है?", बल्कि यह है कि "समय के साथ इसे स्वामित्व, संचालन और निर्भरता में कितना खर्च आता है?"

कुल स्वामित्व लागत को समझने से आप निवेश का यथार्थपूर्ण आकलन करने की स्थिति में होते हैं—लेकिन यहां तक कि सबसे अच्छा उपकरण भी निराशाजनक परिणाम देता है जब कटिंग समस्याओं का निदान नहीं किया जाता। सामान्य दोषों को ठीक करने के तरीके जानने से निराशा को व्यवस्थित समस्या समाधान में बदल दिया जाता है।

सामान्य कटिंग दोषों और समाधानों का निदान

धातु काटने वाला भले ही सबसे अच्छा लेजर हो, पर जब मापदंडों में बदलाव आता है या परिस्थितियाँ बदल जाती हैं, तो परिणाम निराशाजनक होते हैं। लाभदायक संचालन और गुणवत्ता संबंधी समस्याओं के बीच अंतर अक्सर एक कौशल पर निर्भर करता है: व्यवस्थित समस्या निवारण। समाधान के लिए अनुमान लगाने के बजाय, दोष लक्षणों, मूल कारणों और लक्षित सुधारों के बीच संबंध को समझना यादृच्छिक समायोजनों को भविष्यवाणी योग्य समस्या समाधान में बदल देता है।

ड्रॉस और बर्र निर्माण संबंधी समस्याओं का निदान

जब आप धातु की चादर को लेजर से काट रहे हों और कटौती के निचले हिस्से पर चिपके खुरदरे किनारे या ठोस पदार्थ देखें, तो आप धातु निर्माण में सबसे आम दोषों का सामना कर रहे हैं: ड्रॉस और बर्र। गुणवत्ता नियंत्रण अनुसंधान इन समस्याओं का कारण कटिंग गति, लेजर शक्ति और सहायक गैस मापदंडों के बीच असंतुलन होता है।

गलित पदार्थ के कटौती क्षेत्र से साफ तरीके से निकलने में विफल होने पर ड्रॉस बनता है—यह तल की सतह पर जमकर ठोस बन जाता है। जब लेज़र साफ अलगाव पूरा नहीं कर पाता, तो बर्र्स खुरदुरे, ऊपर उठे किनारों के रूप में दिखाई देते हैं। दोनों संकेत देते हैं कि आपकी धातु लेज़र कटिंग मशीन के मापदंडों में समायोजन की आवश्यकता है, लेकिन विशिष्ट सुधार भिन्न होते हैं।

ड्रॉस को दूर करने के लिए, सहायक गैस दबाव को 0.1 बार के इंचमेंट में बढ़ाकर शुरू करें। यदि फोकस स्थिति सामग्री की सतह के नीचे है, तो इसे क्रमिक रूप से ऊपर लाएं। जब आपके पावर स्तर के लिए कटिंग गति बहुत तेज़ होती है, तो लेज़र सामग्री में पूरी तरह से नहीं घुल पाता—5-10% धीमा करें और परिणाम देखें। विशेष रूप से बर्र्स के लिए, अक्सर उल्टा सच होता है: बहुत धीमी गति या अत्यधिक शक्ति के साथ कटिंग करने से ऊष्मा का निर्माण होता है जो खुरदुरे किनारे बनाता है। पर्याप्त प्रवेश बनाए रखते हुए गति बढ़ाएं।

ऊष्मा-प्रभावित क्षेत्र की समस्याओं का समाधान

अत्यधिक ऊष्मा-प्रभावित क्षेत्र (HAZ) आपके कट्स के आसपास सामग्री के गुणों को कमजोर कर देते हैं, जिससे कटिंग के बाद वेल्डिंग या मोड़ने जैसी प्रक्रियाओं को प्रभावित करने वाले रंग बदलना, विकृति या धातुकीय परिवर्तन होते हैं। समस्या निवारण दिशानिर्देश , प्राथमिक कारण लेजर का बहुत धीमा होना या सामग्री की मोटाई के लिए अत्यधिक शक्ति पर चलना है।

आपकी विशिष्ट सामग्री को काटने के लिए सबसे उपयुक्त लेजर खोजने का अर्थ है शक्ति-गति संतुलन को अनुकूलित करना। साफ़ प्रवेश के लिए पर्याप्त शक्ति बनाए रखते हुए कटिंग गति में वृद्धि करें—इससे प्रति इकाई लंबाई ऊष्मा निवेश कम हो जाता है। पर्याप्त वायु सहायता या नाइट्रोजन प्रवाह कटिंग क्षेत्र को ठंडा करता है और मलबे को उड़ा देता है इससे पहले कि वह पुनः आग पकड़ सके। एल्यूमीनियम जैसी परावर्तक सामग्री के लिए, नाइट्रोजन कटिंग ऑक्सीकरण को समाप्त कर देता है और तापीय क्षति को कम करता है।

| समस्या का प्रकार | संभावित कारण | विशिष्ट समाधान |

|---|---|---|

| ड्रॉस (निचली चिपकन) | फोकस बहुत नीचे है; गैस दबाव अपर्याप्त है; कटिंग गति बहुत अधिक है; सहायक गैस अशुद्ध है | फोकस की स्थिति ऊपर लाएं; 0.1 बार के इंक्रीमेंट में गैस दबाव बढ़ाएं; गति 5-10% तक कम करें; गैस शुद्धता की पुष्टि करें (नाइट्रोजन के लिए 99.6%+) |

| बर्र (खुरदरे उठे हुए किनारे) | गति बहुत धीमी; शक्ति बहुत अधिक; फोकस सतह के ऊपर; अनुचित सामग्री तैयारी | कटिंग गति बढ़ाएं; शक्ति कम करें; फोकस स्थिति नीचे लाएं; कटिंग से पहले सामग्री की सतह साफ करें |

| अधूरे कट | अपर्याप्त शक्ति; अत्यधिक गति; कम गैस दबाव; दूषित लेंस | शक्ति 5-10% तक बढ़ाएं; गति कम करें; सहायक गैस दबाव बढ़ाएं; सुरक्षात्मक लेंस को साफ करें या बदलें |

| अत्यधिक ऊष्मा-प्रभावित क्षेत्र | गति बहुत धीमी; शक्ति बहुत अधिक; अपर्याप्त शीतलन; अनुचित गैस चयन | भेदन को बनाए रखते हुए गति बढ़ाएं; शक्ति कम करें; एयर एसिस्ट प्रवाह में सुधार करें; संवेदनशील सामग्री के लिए नाइट्रोजन पर स्विच करें |

| खुरदरी/लहरदार कट सतह | गैस दबाव बहुत अधिक; नोजल क्षतिग्रस्त; लेंस दूषित; सामग्री की गुणवत्ता में समस्या | गैस दबाव 0.1-0.2 बार तक कम करें; नोजल बदलें; ऑप्टिक्स साफ़ करें; सामग्री की सुसंगतता सत्यापित करें |

निवारक उपाय और गुणवत्ता नियंत्रण जाँच बिंदु

निरंतर समस्या सुलझाने की तुलना में व्यवस्थित रोकथाम हर बार बेहतर होती है। इन गुणवत्ता नियंत्रण प्रथाओं को लागू करने से उत्पादन को प्रभावित करने से पहले ही समस्याओं का पता चल जाता है:

- कटाई से पहले सत्यापन: प्रत्येक रन से पहले सुरक्षात्मक लेंस का निरीक्षण करें—एक 2 डॉलर की जाँच लगभग सैकड़ों डॉलर के घटकों को होने वाले नुकसान से बचाती है। नोजल की केंद्रीय स्थिति और स्थिति की पुष्टि करें।

- सामग्री तैयारी: सतहों को साफ करने से कोटिंग, तेल या अशुद्धियाँ हट जाती हैं जो असंगत कटाई का कारण बनती हैं। शीट के सम्पूर्ण क्षेत्र में मोटाई की सुसंगतता सुनिश्चित करें।

- पैरामीटर प्रलेखन: प्रत्येक सामग्री-मोटाई संयोजन के लिए आदर्श सेटिंग्स दर्ज करें। असामंजस्य की समस्या निवारण के समय इन आधारभूत मानदंडों को संदर्भित करें।

- नियमित स्वयं-कैलिब्रेशन: प्रति सप्ताह फोकस संरेखण की जाँच करें। प्रति मास गैस दबाव गेज की पुष्टि करें। तिमाही आधार पर पूर्ण ऑप्टिकल पथ का निरीक्षण करें।

- कट की गुणवत्ता नमूनाकरण: सामग्री बदलते समय या किसी भी रखरखाव के बाद अपशिष्ट सामग्री पर परीक्षण कट लगाएं। उत्पादन चलाने से पहले किनारे की गुणवत्ता को सत्यापित करें।

दोष विश्लेषण अनुसंधान के अनुसार, स्टेनलेस स्टील काटने में आम नीले या बैंगनी रंग के विसंगति को रोकने के लिए 99.6% से अधिक नाइट्रोजन शुद्धता बनाए रखना आवश्यक है। अशुद्ध ऑक्सीजन इसी तरह स्लैग चिपकाव और कम कटिंग गति का कारण बनती है—जब प्रदर्शन में गिरावट आए और कोई अन्य स्पष्ट कारण न हो, तो गैस की गुणवत्ता को सत्यापित करें।

धातु लेजर एन्ग्रेविंग मशीन अनुप्रयोगों के लिए, कम शक्ति स्तरों पर समान सिद्धांत लागू होते हैं। उथली गहराई में काम करते समय फोकस स्थिति और भी अधिक महत्वपूर्ण हो जाती है, और सामग्री की सतह तैयारी सीधे मार्किंग की निरंतरता और कंट्रास्ट को प्रभावित करती है।

समस्या निवारण में निपुणता प्राप्त करने से आपकी फाइबर लेज़र एनग्रेविंग मशीन या कटिंग प्रणाली एक चंचल उपकरण से एक विश्वसनीय उत्पादन संपत्ति में बदल जाती है। लेकिन व्यवस्थित समस्या-समाधान केवल निर्णय लेने की पहेली का एक हिस्सा है—अपनी समग्र विनिर्माण रणनीति का मूल्यांकन कैसे करें, यह जानना आपको लेज़र कटिंग क्षमताओं का सबसे प्रभावी ढंग से उपयोग करने की स्थिति में लाता है।

सही लेज़र धातु कटिंग निर्णय लेना

आपने तकनीकी विवरणों—वाटेज आवश्यकताओं, तकनीकी तुलनाओं, लागत ढांचों और समस्या निवारण रणनीतियों को समझ लिया है। अब ज्ञान को क्रिया में बदलने का क्षण आ गया है: अपनी विशिष्ट परिस्थिति में फिट बैठने वाला निर्णय लेने के लिए सब कुछ संश्लेषित करना। चाहे आप अपने पहले लेज़र धातु कटर का मूल्यांकन कर रहे हों या मौजूदा धातु कटिंग लेज़र मशीन को अपग्रेड कर रहे हों, आगे बढ़ने के लिए अपनी वास्तविक उत्पादन स्थिति के साथ क्षमताओं को मिलाने की आवश्यकता होती है।

अपनी धातु कटिंग क्षमता रोडमैप तैयार करना

विक्रेताओं से संपर्क करने या उद्धरणों की तुलना करने से पहले, पीछे हटकर यह आंकलन करें कि आप कहाँ खड़े हैं। उद्योग खरीद गाइड के अनुसार, सफलतम उपकरण निर्णय विशिष्टताओं का पीछा करने के बजाय ईमानदार आत्म-मूल्यांकन के साथ शुरू होते हैं। आपकी मार्ग-योजना इन मूलभूत प्रश्नों के साथ शुरू होती है:

- सामग्री प्रोफ़ाइल: आप सबसे अधिक कौन सी धातुओं को काटते हैं? आपके उत्पादन में मोटाई की कौन सी सीमाएँ प्रमुख हैं? पतले स्टेनलेस के लिए अनुकूलित सीएनसी लेज़र पर्याप्त मात्रा में माइल्ड स्टील के लिए बने लेज़र से भिन्न होता है।

- आयतन की आवश्यकता: क्या आप प्रोटोटाइप और छोटे बैच चला रहे हैं, या आपके ऑपरेशन को लगातार बहु-शिफ्ट उत्पादन की आवश्यकता है? इससे यह तय होता है कि क्या बुनियादी स्वचालन वाली लेज़र सीएनसी मशीन पर्याप्त है या एकीकृत लोडिंग सिस्टम आवश्यक हो जाते हैं।

- परिशुद्धता मानक: क्या आपके भागों को ±0.1मिमी की सहनशीलता की आवश्यकता होती है या ±0.25मिमी स्वीकार्य है? कसे हुए सहनशीलता के लिए उच्च-गुणवत्ता वाले गति सिस्टम और कठोर रखरखाव प्रोटोकॉल की आवश्यकता होती है।

- तकनीक का चयन: आपके सामग्री मिश्रण के आधार पर, क्या फाइबर लेज़र तकनीक आपकी आवश्यकताओं को पूरा करती है, या कुछ अनुप्रयोग अभी भी CO2 या वॉटरजेट जैसी वैकल्पिक विधियों को पसंद करते हैं?

- पावर साइज़िंग: अपनी नियमित कटिंग की अधिकतम आवश्यकता को अनुकूल—अधिकतम नहीं—वाटत के साथ मिलाएं। 70-80% क्षमता पर संचालन करने से उपभोग्य सामग्री का जीवन बढ़ जाता है और किनारे की गुणवत्ता में सुधार होता है।

- कुल लागत दृष्टिकोण: खरीद मूल्य से आगे देखें: बिजली की खपत, उपभोग्य सामग्री, रखरखाव शेड्यूल और अपेक्षित आयु को ध्यान में रखें। उच्च प्रारंभिक लागत वाला फाइबर लेज़र कटर अक्सर कुल स्वामित्व लागत को कम करता है।

- समर्थन बुनियादी ढांचा: प्रतिबद्ध होने से पहले स्थानीय सेवा उपलब्धता की पुष्टि करें। जैसा कि उपकरण विश्लेषक बताते हैं, निर्दिष्टीकरण के बावजूद, सेवा की प्रतीक्षा कर रही मशीन शून्य राजस्व उत्पन्न करती है।

चाहे आप डेस्कटॉप लेज़र मेटल एनग्रेवर के लिए खरीदारी कर रहे हों या उच्च मात्रा उत्पादन के लिए एक औद्योगिक लेज़र कट मशीन के लिए विनिर्देश तय कर रहे हों, यह ढांचा लागू होता है। तकनीक मापदंड बदल सकते हैं, लेकिन निर्णय तर्क स्थिर रहता है।

सटीक निर्माण विशेषज्ञों के साथ साझेदारी

यहाँ वह बात है जिसे कई खरीदार नजरअंदाज कर देते हैं: लेज़र कटिंग अक्सर अलग-थलग नहीं होती। अधिकांश निर्मित भागों को उत्पादन के लिए तैयार होने से पहले अतिरिक्त संचालन—आकृति देना, स्टैम्पिंग, वेल्डिंग, असेंबली—की आवश्यकता होती है। निर्माण क्षमता बनाने का अर्थ है इस बात पर विचार करना कि लेज़र कटिंग आपके पूर्ण कार्यप्रवाह के साथ कैसे एकीकृत होती है।

ऑटोमोटिव और परिशुद्धता घटक अनुप्रयोगों के लिए, यह एकीकरण महत्वपूर्ण हो जाता है। विचार करें कि शाओयी (निंगबो) मेटल टेक्नोलॉजी उस तरह के व्यापक निर्माण भागीदार का उदाहरण देता है जो लेज़र कटिंग क्षमताओं को पूरक बनाता है। उनकी IATF 16949-प्रमाणित धातु स्टैम्पिंग और परिशुद्धता असेंबली लेज़र कटिंग के बाद क्या होता है, इस पर ध्यान केंद्रित करती है: जटिल ज्यामिति को आकार देना, घटकों को जोड़ना, और स्थापना के लिए तैयार अंतिम असेंबली प्रदान करना।

ऐसी साझेदारी को मूल्यवान बनाने वाली क्या बात है? कई क्षमताएँ खास रूप से उभरती हैं:

- त्वरित प्रोटोटाइपिंग गति: जब आप उत्पादन टूलिंग पर जाने से पहले डिज़ाइन की पुष्टि की आवश्यकता होती है, तो 5-दिवसीय टर्नअराउंड क्षमताएँ आपके विकास चक्र को काफी तेज कर देती हैं। चाहे आप लेज़र-कट ब्रैकेट्स पर काम कर रहे हों या स्टैम्प्ड चेसिस घटकों पर, यह महत्वपूर्ण है।

- निर्माण के लिए डिजाइन समर्थन: व्यापक DFM विश्लेषण समस्याओं को उनके महंगी सुधारों में बदलने से पहले पकड़ लेता है। 12-घंटे के भीतर उद्धरण प्राप्त करने की सुविधा के कारण आप त्वरित गति से कई डिज़ाइन दृष्टिकोणों का आकलन कर सकते हैं।

- गुणवत्ता सertification: IATF 16949 प्रमाणन—जो कि मोटर वाहन उद्योग का गुणवत्ता प्रबंधन मानक है—उन चेसिस, निलंबन और संरचनात्मक घटकों के लिए सुसंगत प्रक्रियाओं को सुनिश्चित करता है जहाँ विफलता की कोई गुंजाइश नहीं होती।

- उत्पादन में मापने की क्षमता: प्रोटोटाइप पुष्टिकरण से स्वचालित बड़े पैमाने के उत्पादन तक जाने के लिए ऐसे साझेदारों की आवश्यकता होती है जो आयतन के दोनों छोरों को बिना गुणवत्ता कम हुए संभाल सकें।

निर्माण साझेदार के अनुसंधान के अनुसार, सबसे मजबूत निर्माण संबंध इंजीनियरिंग परामर्श, प्रोटोटाइप परीक्षण और सामग्री की सिफारिशें प्रदान करते हैं—केवल मशीन समय नहीं। यह समर्थन जोखिम को कम करता है, लीड टाइम को छोटा करता है और जटिल असेंबली के लिए सुचारु उत्पादन सुनिश्चित करता है।

आपके अगले कदम, चरण के अनुसार

आप यहाँ से कहाँ जाते हैं, यह आज आपकी वर्तमान स्थिति पर निर्भर करता है:

यदि आप अपने पहले लेजर कटिंग निवेश के बारे में शोध कर रहे हैं: अपने वास्तविक उत्पादन भागों का उपयोग करके कई विक्रेताओं से परीक्षण कटौती का अनुरोध करें। सटीकता को मापें, किनारे की गुणवत्ता की जांच करें और पूरी प्रक्रिया का समय लें। अपने क्षेत्र में मौजूदा उपयोगकर्ताओं की यात्रा करें और विश्वसनीयता और सेवा अनुभव के बारे में स्पष्ट प्रश्न पूछें।

यदि आप मौजूदा क्षमताओं को अपग्रेड कर रहे हैं: ईमानदार क्षमता विश्लेषण करें। क्या आप कटिंग गति, मोटाई क्षमता या सामग्री हैंडलिंग से सीमित हैं? उन वास्तविक बाधाओं के लिए अपग्रेड करें, बजाय ऐसे विनिर्देशों के पीछे भागने के जो प्रभावशाली लगते हैं लेकिन आपकी उत्पादन वास्तविकता को संबोधित नहीं करते हैं।

यदि आप वर्तमान में लेजर कटिंग आउटसोर्स कर रहे हैं: शिपिंग, लीड टाइम और गुणवत्ता समन्वय सहित अपनी वास्तविक आउटसोर्सिंग लागत की गणना करें। 5-7 वर्षों में आंतरिक उपकरण स्वामित्व लागत के खिलाफ तुलना करें। निरंतर मात्रा के लिए ब्रेक-ईवन बिंदु अक्सर उम्मीद से पहले आता है।

यदि आपको कटिंग से परे परिशुद्ध विनिर्माण की आवश्यकता है: उन एकीकृत निर्माताओं के साथ साझेदारी का पता लगाएं जो आपके लेजर-कट घटकों के साथ-साथ स्टैम्पिंग, फॉर्मिंग और असेंबली को संभाल सकते हैं। ऑटोमोटिव अनुप्रयोगों के लिए, शाओयी की ऑटोमोटिव स्टैम्पिंग क्षमताएं दर्शाती हैं कि व्यापक विनिर्माण सहायता जटिल घटक उत्पादन को कैसे सरल बनाती है।

लेजर धातु कटिंग तकनीक को समझने से लेकर इसे लाभप्रद ढंग से लागू करने तक की यात्रा में ज्ञान और क्रिया दोनों की आवश्यकता होती है। अब आपके पास एक रूपरेखा है—वाटेज चयन, तकनीक की तुलना, लागत विश्लेषण, समस्या निवारण क्षमता और निर्णय मापदंड। अगला कदम आपके हाथ में है: इस ज्ञान को अपनी विशिष्ट विनिर्माण चुनौतियों पर लागू करना और उस कटिंग क्षमता का निर्माण करना जो आपके संचालन की मांग करता है।

धातु लेजर कटिंग के बारे में अक्सर पूछे जाने वाले प्रश्न

1. क्या धातु की लेजर कटिंग महंगी होती है?

लेजर कटिंग की लागत सामग्री के प्रकार, मोटाई और कटिंग गति पर निर्भर करती है। प्रति घंटा दरें आमतौर पर $60-$150 के बीच होती हैं, जहां फाइबर लेज़र अन्य विधियों की तुलना में लगभग $28/घंटे पर संचालित होते हैं। जबकि प्रारंभिक उपकरण निवेश कीमत एंट्री-स्तरीय प्रणालियों के लिए $15,000 से लेकर औद्योगिक मशीनों के लिए $120,000+ तक होती है, फाइबर लेज़र CO2 प्रणालियों के मुकाबले लगभग 35% ऊर्जा दक्षता प्राप्त करते हैं जो केवल 10-20% होती है, जिससे दीर्घकालिक संचालन लागत में महत्वपूर्ण कमी आती है। जब द्वितीयक परिष्करण के अभाव, संकीर्ण कर्फ चौड़ाई से सामग्री में बचत और उत्पादन गति में वृद्धि को ध्यान में रखा जाता है, तो कई व्यवसाय 18-24 महीनों के भीतर पूर्ण आरओआई (ROI) प्राप्त कर लेते हैं।

2. 1000W लेजर कितनी मोटाई के स्टील को काट सकता है?

एक 1000W फाइबर लेजर आमतौर पर 5 मिमी स्टेनलेस स्टील और लगभग 6 मिमी ढलवा इस्पात को प्रभावी ढंग से काट सकता है। हालाँकि, अधिकतम क्षमता के 70-80% पर इसका उत्तम प्रदर्शन होता है—इसका अर्थ है कि 1000W सिस्टम 3-4 मिमी मोटाई की सामग्री पर सबसे अच्छी किनारे की गुणवत्ता प्रदान करता है। मोटी सामग्री के लिए शक्ति आवश्यकताएँ काफी बढ़ जाती हैं: 2000W, 8-10 मिमी को संभालता है, 3000W, 12 मिमी को संभालता है, और 6kW+ सिस्टम 25 मिमी तक के भागों को संभालते हैं। सामग्री की परावर्तकता का भी महत्व है—एल्युमीनियम और तांबे को समान मोटाई की इस्पात की तुलना में 30-50% अधिक शक्ति की आवश्यकता होती है।

3. फाइबर लेजर और CO2 लेजर कटिंग में क्या अंतर है?

फाइबर लेज़र 1.064 माइक्रोमीटर तरंगदैर्ध्य पर 35% ऊर्जा दक्षता के साथ काम करते हैं और 15 मिमी से कम मोटाई वाली धातुओं—विशेष रूप से एल्यूमीनियम, पीतल और तांबे जैसी परावर्तक धातुओं—को काटने में उत्कृष्ट हैं। इनके स्रोत का जीवनकाल 100,000 घंटे का होता है और इन्हें न्यूनतम रखरखाव की आवश्यकता होती है। CO2 लेज़र 10.6 माइक्रोमीटर तरंगदैर्ध्य का उपयोग करते हैं तथा 10-20% दक्षता प्रदान करते हैं, जो 20 मिमी से अधिक मोटाई वाली धातुओं और लकड़ी, एक्रिलिक और कपड़े जैसी अधातु सामग्री पर उत्कृष्ट परिणाम देते हैं। CO2 ट्यूब को हर 20,000 से 30,000 घंटे के बाद बदलने की आवश्यकता होती है। धातु पर केंद्रित कार्यों के लिए फाइबर लेज़र और मिश्रित सामग्री की बहुमुखी क्षमता के लिए CO2 लेज़र का चयन करें।

4. क्या मैं घर पर धातु को काटने के लिए डेस्कटॉप लेज़र कटर का उपयोग कर सकता हूँ?

5,000 डॉलर से कम कीमत वाले डेस्कटॉप फाइबर लेज़र धातुओं पर मार्किंग और एंग्रेविंग में उत्कृष्ट होते हैं, लेकिन आमतौर पर 1 मिमी से अधिक मोटाई की धातु को पूरी तरह काट नहीं सकते। 500W या अधिक शक्ति वाले सिस्टम के लिए वास्तविक धातु कटिंग क्षमता लगभग 15,000-25,000 डॉलर से शुरू होती है। प्रमुख विचार में कार्य क्षेत्र (आमतौर पर 300x200 मिमी से 600x400 मिमी), बिजली की आवश्यकताएं, धुएं निकासी के लिए वेंटिलेशन और न्यूनतम 2x3 मीटर की जगह की आवश्यकता शामिल है। शौकिया उपयोगकर्ताओं के लिए, जो कभी-कभार पतली चादरों को काटते हैं, उपकरण खरीदने की तुलना में OSH Cut या SendCutSend जैसी सेवाओं के माध्यम से आउटसोर्सिंग अक्सर अधिक लागत प्रभावी साबित होती है।

5. मैं लेज़र के बजाय वॉटरजेट या प्लाज्मा कटिंग का चयन कब करूं?

25 मिमी से अधिक मोटाई वाली विद्युत चालक धातुओं को बजट में काटने के लिए प्लाज्मा का चयन करें—प्लाज्मा उत्पादन लगभग 25 मिमी इस्पात के आसपास अधिकतम होने वाले लेजर के मुकाबले 6 इंच तक के एल्यूमीनियम को संभाल सकता है। गर्मी-संवेदनशील अनुप्रयोगों के लिए, जहां गर्मी-प्रभावित क्षेत्र का शून्य होना आवश्यक हो, गैर-धातु जैसे पत्थर या कांच, या 100 मिमी तक की मोटी सामग्री के लिए वॉटरजेट का चयन करें। वॉटरजेट ठंडे अपघर्षक कटाव का उपयोग करता है, जो एयरोस्पेस या मेडिकल घटकों के लिए महत्वपूर्ण धातुकर्मीय गुणों को बरकरार रखता है। वायर ईडीएम का उपयोग चरम सटीकता (±0.0001 इंच) और दर्पण जैसी समाप्ति की आवश्यकता वाले अनुप्रयोगों के लिए किया जाता है, यद्यपि इसकी लागत लेजर के $28/घंटे के मुकाबले $85/घंटे है।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —