लेजर कटिंग सेवा धातु मूल्य निर्धारण का खुलासा: वास्तव में आपके उद्धरण को क्या प्रभावित करता है

धातु लेजर कटिंग प्रौद्योगिकी की समझ

क्या आपने कभी सोचा है कि निर्माता स्मार्टफोन से लेकर अंतरिक्ष यान तक हर जगह देखी जाने वाली अविश्वसनीय रूप से सटीक धातु घटकों को कैसे बनाते हैं? उत्तर अक्सर आधुनिक निर्माण की सबसे परिवर्तनकारी तकनीकों में से एक में निहित होता है। कीमत के लिए अनुरोध करने या कीमतों की तुलना करने से पहले, लेजर कटिंग सेवा धातु के बारे में सटीक ज्ञान रखना आपको अपने प्रोजेक्ट्स के बारे में समझदारी भरे निर्णय लेने की अनुमति देता है।

धातु लेजर कटिंग वास्तव में क्या है

मूल रूप से, एक धातु लेजर कटर इस्पात, एल्यूमीनियम और अन्य धातुओं को अद्भुत सटीकता के साथ काटने के लिए संकेंद्रित प्रकाश ऊर्जा का उपयोग करता है। पारंपरिक कटिंग विधियों के विपरीत, जो भौतिक संपर्क पर निर्भर करती हैं, यह उच्च-शक्ति लेजर किरण का उपयोग करता है कंप्यूटर न्यूमेरिकल कंट्रोल (CNC) प्रणालियों के माध्यम से निर्देशित किया जाता है जो सटीक प्रोग्राम्ड पथ का अनुसरण करता है।

लेजर कटिंग एक तापीय प्रक्रिया है जहां एक केंद्रित लेजर किरण सामग्री को एक कार्यक्रमित पथ के साथ पिघला देती है, जला देती है या वाष्पित कर देती है, जिससे उच्च-गुणवत्ता वाले पृष्ठ के किनारे बनते हैं और न्यूनतम पश्च-प्रसंस्करण की आवश्यकता होती है।

इस तकनीक ने उद्योगों द्वारा धातु निर्माण के प्रति दृष्टिकोण को क्रांतिकारी ढंग से बदल दिया है। चाहे आप 'लेजर एचिंग सेवाएं मेरे पास' की खोज कर रहे हों या जटिल संरचनात्मक घटकों की आवश्यकता हो, इस आधार को समझने से सेवा प्रदाताओं के साथ अधिक प्रभावी ढंग से संवाद करने में मदद मिलती है।

सटीक धातु कटौती के पीछे का विज्ञान

प्रकाश ठोस धातु को कैसे काटता है? भौतिकी आकर्षक है और सरल भी। टीडब्ल्यूआई ग्लोबल , लेजर किरण को बंद पात्र के भीतर विद्युत डिस्चार्ज के माध्यम से लेज़िंग सामग्री को उत्तेजित करके बनाया जाता है। यह ऊर्जा आंतरिक परावर्तन द्वारा प्रवर्धित होती है जब तक कि यह सहसंगत एकवर्णीय प्रकाश की धारा के रूप में बाहर नहीं निकल जाती।

धातु की लेजर कटिंग के दौरान यह होता है:

- फोकसित किरण सामग्री के गलनांक से अधिक तापमान पर धातु की सतह तक पहुँचती है

- तीव्र ऊष्मा तत्काल कट के मार्ग के साथ धातु को द्रवित या वाष्पित कर देती है

- सहायक गैसें (आमतौर पर ऑक्सीजन या नाइट्रोजन) गलित सामग्री को उड़ा देती हैं

- न्यूनतम ऊष्मा-प्रभावित क्षेत्रों के साथ एक साफ, सटीक कर्फ शेष रहता है

अपने सबसे संकरे बिंदु पर, एक लेजर किरण आमतौर पर 0.0125 इंच (0.32 मिमी) से कम व्यास की होती है। हालाँकि, सामग्री की मोटाई के आधार पर 0.004 इंच (0.10 मिमी) जितनी छोटी कर्फ चौड़ाई प्राप्त की जा सकती है। जटिल डिज़ाइन के लिए लेजर द्वारा धातु काटने को सुनहरा मानक बनाने का कारण यही सटीकता है।

प्रकाश किरण से तैयार भाग तक

डिजिटल डिज़ाइन से तैयार घटक तक की यात्रा को समझना आपको यह समझने में मदद करता है कि आप भागों का आदेश देते समय वास्तव में किस चीज़ के लिए भुगतान कर रहे हैं। जब आपकी CAD फ़ाइल लेजर कटर को बिल्कुल सटीक निर्देशांक तक ले जाने वाले CNC निर्देशों में बदलती है, तो यह प्रक्रिया शुरू होती है।

जब कटौती सामग्री के किनारे से दूर शुरू होने की आवश्यकता होती है, तो कार्य की शुरुआत पंचर प्रक्रिया द्वारा की जाती है। एक उच्च-शक्ति वाली पल्स लेजर एक प्रवेश बिंदु बनाती है—TWI के उद्योग विनिर्देशों के अनुसार, आधे इंच मोटी स्टेनलेस स्टील की चादर में इसे भेदने में 5 से 15 सेकंड लग सकते हैं।

एक बार पंचर पूरा हो जाने के बाद लेजर कटिंग का पूरा क्रम तेजी से होता है। आधुनिक प्रणालियाँ पतली शीट धातुओं पर 100 से लेकर 1,000 इंच प्रति मिनट तक की कटिंग गति प्राप्त कर सकती हैं, हालांकि मोटी सामग्री के लिए धीमी, अधिक नियंत्रित पास की आवश्यकता होती है। गुणवत्ता और लागत दोनों पर सीधा प्रभाव डालने वाला यह गति-बनाम-परिशुद्धता संतुलन—इस संबंध की चर्चा हम इस पूरी गाइड में करेंगे।

अब जब आप समझ गए हैं कि यह तकनीक वास्तव में क्या करती है, तो आप उद्धरणों का मूल्यांकन करने, जागरूक प्रश्न पूछने और यह पहचानने के लिए बेहतर ढंग से तैयार हैं कि कब कोई प्रदाता वास्तव में अपने काम को समझता है बनाम केवल उपकरण संचालित कर रहा है।

CO2 बनाम फाइबर बनाम Nd YAG लेजर प्रणालियों की व्याख्या

यहाँ एक ऐसी बात है जो अधिकांश लेजर कटिंग सेवा प्रदाता आपको नहीं बताएंगे: लेजर तकनीक का प्रकार जिसका उपयोग वे करते हैं, सीधे आपके उद्धरण, पुर्ज़े की गुणवत्ता और उत्पादन समयसीमा को प्रभावित करता है। फिर भी प्रतिस्पर्धी इन अंतरों को शायद ही कभी समझाते हैं। यह समझना कि क्या आपके प्रोजेक्ट के लिए धातु के लिए CO2, फाइबर या Nd:YAG लेजर कटिंग मशीन की आवश्यकता है, आपको बातचीत करने की शक्ति देता है और आपकी विशिष्ट आवश्यकताओं के लिए सही प्रदाता का चयन करने में मदद करता है।

CO2 लेजर और उनकी ताकत

CO2 लेजर दशकों से धातु काटने के लिए कामकाजी घोड़े रहे हैं। ये प्रणाली कटिंग बीम उत्पन्न करने के लिए एक गैस मिश्रण का उपयोग करते हैं जिसमें मुख्य रूप से कार्बन डाइऑक्साइड शामिल होता है , नाइट्रोजन और हीलियम। जब एक विद्युत धारा नाइट्रोजन अणुओं को उत्तेजित करती है, तो वे ऊर्जा को CO2 अणुओं में स्थानांतरित करते हैं, जो फिर इन्फ्रारेड स्पेक्ट्रम में 10,600 एनएम की तरंग दैर्ध्य पर प्रकाश उत्सर्जित करते हैं।

एक co2 लेजर मेटल मशीन को विशेष रूप से मूल्यवान क्यों बनाता है? इन विशेषताओं पर विचार करें:

- मोटी सामग्री, विशेष रूप से माइल्ड स्टील और स्टेनलेस स्टील पर उत्कृष्ट प्रदर्शन

- 0.25 इंच से अधिक मोटाई वाली सामग्री पर उत्कृष्ट किनारे की गुणवत्ता

- आवश्यकता होने पर धातुओं और गैर-धातुओं दोनों में बहुमुखी उपयोगिता

- अनुकूल सामग्री पर 1,200 मिमी/सेकंड तक की कटिंग गति

- हल्के कार्य के लिए 30W से लेकर औद्योगिक अनुप्रयोगों के लिए 400W तक शक्ति आउटपुट

हालाँकि, CO2 सिस्टम को गैस ट्यूबों के प्रतिस्थापन और दर्पण संरेखण सहित नियमित रखरखाव की आवश्यकता होती है। इनकी ऊर्जा दक्षता लगभग 10-20% होती है, जिसका अर्थ है नई तकनीकों की तुलना में उच्च संचालन लागत। तांबा या एल्यूमीनियम जैसी अत्यधिक परावर्तक धातुओं वाले परियोजनाओं के लिए, विशेष लेप या उपचार के बिना CO2 लेज़र्स संघर्ष करते हैं।

आधुनिक दुकानों में फाइबर लेज़र्स का प्रभुत्व क्यों है

आज किसी भी अत्याधुनिक निर्माण सुविधा में प्रवेश करें, और आपको संभवतः फाइबर लेज़र सिस्टम ही काम करते हुए मिलेंगे। ये धातु कटिंग लेज़र मशीनें दुर्लभ पृथ्वी तत्वों (आमतौर पर इटर्बियम) के साथ डोप किए गए ग्लास फाइबर का उपयोग अपने लाभ माध्यम के रूप में करती हैं, जो 1064 एनएम की तरंग दैर्ध्य उत्पन्न करती है जिसे धातुएं अधिक कुशलता से अवशोषित करती हैं।

उद्योगों में उनके त्वरित अपनाने के लाभ की व्याख्या करते हैं:

- एल्यूमीनियम, तांबा और पीतल सहित प्रतिबिंबित धातुओं पर उत्कृष्ट प्रदर्शन

- पतली शीट धातुओं पर CO2 की तुलना में 2-3 गुना तेज़ कटिंग गति

- ऊर्जा दक्षता 30% से अधिक, जो संचालन लागत को नाटकीय रूप से कम करती है

- 100,000 घंटे तक के आयुष्य के साथ न्यूनतम रखरखाव

- स्थान-सीमित सुविधाओं के लिए आदर्श, संक्षिप्त आकार

- जटिल डिज़ाइन के लिए अत्यधिक सटीकता

उत्पादन कार्य के लिए शीट धातु लेजर कटिंग मशीन का आकलन करते समय, फाइबर तकनीक अक्सर सबसे अच्छा मूल्य प्रस्ताव प्रदान करती है। लेजर बीम एक एकीकृत लचीले माध्यम से उत्पन्न और मार्गदर्शित किया जाता है, जो जटिल दर्पण प्रणाली के बिना लक्ष्य स्थान पर बेहतर वितरण की अनुमति देता है जिसकी CO2 लेजर को आवश्यकता होती है।

हालांकि, फाइबर लेज़र की सीमाएं हैं। उन्हें मुख्य रूप से धातु निर्माण के लिए डिज़ाइन किया गया है और वे गैर-धातु सामग्री पर अच्छा प्रदर्शन नहीं करेंगे। प्रारंभिक उपकरण निवेश CO2 सिस्टम की तुलना में अधिक होता है, हालांकि कम संचालन लागत अक्सर समय के साथ इसे संतुलित कर देती है। घर पर उपयोग के लिए धातु लेज़र कटिंग मशीन पर विचार कर रहे शौक़ीनों के लिए, एंट्री-लेवल फाइबर मार्कर अधिक किफायती हो रहे हैं, हालांकि औद्योगिक-ग्रेड कटर अभी भी एक महत्वपूर्ण निवेश बने हुए हैं।

विशेष अनुप्रयोगों के लिए Nd:YAG लेजर

Nd:YAG (नियोडिमियम-डोप्ड यिट्रियम एल्यूमीनियम गार्नेट) लेज़र CNC लेज़र कटिंग के परिदृश्य में एक विशिष्ट आला रखते हैं। ये ठोस-अवस्था प्रणाली 1.06 μm तरंग दैर्ध्य पर आवेग लेज़र किरणें उत्पन्न करती हैं, जिससे वे अत्यधिक सटीकता और नियंत्रित ऊर्जा वितरण की आवश्यकता वाले अनुप्रयोगों के लिए विशेष रूप से उपयुक्त बन जाते हैं।

के अनुसार STYLECNC की तकनीकी तुलना , Nd:YAG प्रणाली उन क्षेत्रों में उत्कृष्ट हैं जहां अन्य प्रौद्योगिकियां असफल रहती हैं:

- पतली सामग्री पर असाधारण विस्तार के साथ माइक्रो-कटिंग

- शल्य चिकित्सा सटीकता की आवश्यकता वाले चिकित्सा उपकरण निर्माण

- कठोर सहिष्णुता आवश्यकताओं वाले एयरोस्पेस घटक

- धातुओं के साथ-साथ सिरेमिक्स, प्लास्टिक और अन्य गैर-धातुओं की प्रक्रिया

- न्यूनतम ऊष्मा-प्रभावित क्षेत्रों के लिए ध्रुवीकृत संचालन की आवश्यकता वाले अनुप्रयोग

व्यापार-ऑफ? Nd:YAG लेज़रों में निम्न फोटोइलेक्ट्रिक रूपांतरण दक्षता होती है, जिससे उनका संचालन अधिक महंगा हो जाता है। संचालन के दौरान क्रिस्टल छड़ आंतरिक तापमान प्रवणता उत्पन्न करती है, जो औसत शक्ति आउटपुट को सीमित करती है। इन प्रणालियों को फ्लैश लैंप प्रतिस्थापन सहित अधिक जटिल रखरखाव की आवश्यकता होती है, और ठीक से कार्य करने के लिए समर्पित ऑप्टिकल पथ की आवश्यकता होती है।

अपनी धातु काटने की परियोजना के लिए सही लेज़र तकनीक का चयन करना

आपकी परियोजना आवश्यकताएँ प्रौद्योगिकी चयन को निर्धारित करनी चाहिए, बस यह नहीं कि कोई प्रदाता आकस्मिक रूप से किस उपकरण का स्वामित्व करता है। आपके निर्णयों में मार्गदर्शन के लिए यहाँ एक व्यापक तुलना दी गई है:

| गुणनखंड | Co2 लेजर | फाइबर लेजर | Nd:YAG लेज़र |

|---|---|---|---|

| सामग्री संगतता | इस्पात, स्टेनलेस, लकड़ी, एक्रिलिक, कांच | स्टील, एल्यूमीनियम, तांबा, पीतल, टाइटेनियम | धातुएँ, सिरेमिक्स, प्लास्टिक, विशेष मिश्र धातुएँ |

| मोटाई की सीमा | 1" तक के इस्पात पर; मोटी सामग्री पर उत्कृष्ट | 0.5" से कम के लिए सर्वोत्तम; बहुत मोटे स्टॉक के साथ संघर्ष | पतली सामग्री; 0.25" से कम पर सटीक कार्य |

| काटने की गति | मध्यम (1,200 मिमी/सेकंड तक) | सबसे तेज़ (पतली धातुओं पर CO2 की तुलना में 2-3 गुना तेज़) | धीमी; गति के बजाय परिशुद्धता के लिए अनुकूलित |

| चालन लागत | उच्च (10-20% दक्षता, नियमित रखरखाव) | सबसे कम (30%+ दक्षता, न्यूनतम रखरखाव) | उच्चतम (जटिल रखरखाव, फ्लैश लैंप प्रतिस्थापन) |

| सर्वश्रेष्ठ उपयोग | मोटी इस्पात कटिंग, मिश्रित-सामग्री दुकानें | उच्च-मात्रा धातु उत्पादन, परावर्तक धातुएं | चिकित्सा उपकरण, एयरोस्पेस, सूक्ष्म-कटिंग |

| जीवनकाल | ~20,000 घंटे (ट्यूब को बदलने की आवश्यकता होगी) | ~100,000 घंटे | परिवर्तनशील (फ्लैश लैंप चक्रों पर निर्भर करता है) |

लेज़र कटिंग मशीन धातु सेवाओं के लिए उद्धरण मांगते समय, प्रदाताओं से पूछें कि वे आपकी परियोजना के लिए कौन-सी तकनीक का उपयोग करेंगे। एल्यूमीनियम कार्य के लिए फाइबर लेज़र का उपयोग करने वाली दुकान CO2 उपकरण को प्रतिबिंबित सामग्री को संभालने के लिए मजबूर करने वाली दुकान की तुलना में तेज़ टर्नअराउंड और साफ किनारे प्रदान करेगी। इन अंतरों को समझने से आप एक निष्क्रिय ग्राहक से विनिर्माण प्रक्रिया में एक सूचित साझेदार में बदल जाते हैं।

लेज़र तकनीक के मूल सिद्धांतों को समझ लेने के बाद, आपके उद्धरण को प्रभावित करने वाला अगला महत्वपूर्ण कारक आपके द्वारा काटी जा रही विशिष्ट धातुओं और उनकी मोटाई की सीमाओं से संबंधित है—चर जो यह निर्धारित करते हैं कि आपकी परियोजना के लिए कौन-सी लेज़र प्रकार व्यवहार्य है।

अनुकूल धातुएं और मोटाई विनिर्देश

आपने अपनी लेजर तकनीक का चयन कर लिया है—लेकिन यहाँ वह चीज़ है जो यह निर्धारित करती है कि आपका प्रोजेक्ट सफल होगा या असफल: वह विशिष्ट धातु जिसे आप काट रहे हैं और उसकी मोटाई। सीधा-सादा लगता है? वास्तविकता थोड़ी अधिक बारीक है। प्रत्येक धातु उस तीव्र लेजर किरण के तहत अलग-अलग व्यवहार करती है, और मोटाई की सीमा भिन्नता धातु के गुणों और लेजर शक्ति के आधार पर काफी भिन्न होती है। कोट का अनुरोध करने से पहले इन चरों को समझने से आप महंगी आश्चर्यों से बच सकते हैं और गुणवत्ता और बजट दोनों के लिए डिज़ाइन को अनुकूलित करने में सक्षम होते हैं।

इस्पात और स्टेनलेस स्टील कटिंग क्षमताएँ

इस्पात लेजर कटिंग के संचालन में सबसे अधिक सामान्य रूप से प्रसंस्कृत सामग्री बना हुआ है, और अच्छे कारण से। कार्बन स्टील लेजर ऊर्जा को कुशलता से अवशोषित करता है, जिससे स्वच्छ कटौती होती है और कम जटिलता होती है। विभिन्न मोटाई की एक विस्तृत श्रृंखला में इस्पात की लेजर कटिंग भरोसेमंद परिणाम देती है, जिससे यह आधार बन जाता है जिसकी तुलना अन्य सामग्री से की जाती है।

के अनुसार HGTECH की कटिंग मोटाई गाइड , यहाँ विभिन्न शक्ति स्तरों के साथ कार्बन स्टील के लिए क्या संभव है:

- 500W लेजर: अधिकतम 6 मिमी मोटाई

- 1000W लेजर: अधिकतम 10 मिमी मोटाई

- 2000W लेजर: अधिकतम 16 मिमी मोटाई

- 3000W लेजर: अधिकतम 20 मिमी मोटाई

- 10,000W+ लेजर: 18-20 मिमी/से की गति से चमकदार सतह काटने के साथ अधिकतम 40 मिमी तक कार्बन स्टील

स्टेनलेस स्टील को लेजर काटने के लिए सामग्री के परावर्तक गुणों और क्रोमियम सामग्री के कारण समतुल्य मोटाई के लिए अधिक शक्ति की आवश्यकता होती है। स्टेनलेस स्टील के लिए 3000W लेजर अधिकतम 10 मिमी तक काट सकता है, जबकि कार्बन स्टील के लिए 20 मिमी तक। हालांकि, जब आप स्टेनलेस स्टील को ठीक से लेजर काटते हैं, तो परिणाम असाधारण होते हैं—साफ किनारे, न्यूनतम ऑक्सीकरण और तैयार भाग में उत्कृष्ट जंग-रोधी प्रतिरोधकता।

यहाँ सामग्री के ग्रेड महत्वपूर्ण होते हैं। ऑस्टेनिटिक स्टेनलेस स्टील, जैसे 304 और 316, लोकप्रिय विकल्प हैं क्योंकि वे कटौती की सुगमता और संक्षारण प्रतिरोध के बीच संतुलन बनाए रखते हैं। एक्यूरल के स्टेनलेस स्टील गाइड के अनुसार, पतली सामग्री के लिए आमतौर पर कटिंग सहिष्णुता ±0.1मिमी से ±0.2मिमी की सीमा में होती है, जो मोटे खंडों के लिए बढ़कर ±0.3मिमी से ±0.5मिमी हो जाती है। ये विशिष्टताएँ आपके अंतिम भागों में प्राप्त होने वाली सटीकता को सीधे प्रभावित करती हैं।

परावर्तक धातुओं के साथ काम करना

यहाँ चीजें दिलचस्प हो जाती हैं—और जहाँ कई प्रदाता संघर्ष करते हैं। एल्यूमीनियम, तांबा और पीतल जैसी परावर्तक धातुओं के पास अद्वितीय चुनौतियाँ होती हैं क्योंकि वे लेजर ऊर्जा को कटिंग क्षेत्र से दूर वापस लौटा देती हैं। यह केवल एक दक्षता समस्या नहीं है; यदि उचित ढंग से प्रबंधित नहीं किया गया तो परावर्तित किरणें उपकरणों को नुकसान पहुँचा सकती हैं।

फाइबर लेजर तकनीक के साथ एल्यूमीनियम लेजर कटिंग बढ़ती तरीके से व्यवहार्य हो गई है। फाइबर लेजर की 1064nm तरंगदैर्ध्य CO2 प्रणालियों की 10,600nm तरंगदैर्ध्य की तुलना में एल्यूमीनियम द्वारा अधिक आसानी से अवशोषित हो जाती है। फिर भी, एल्यूमीनियम लेजर कटिंग के लिए उच्च शक्ति स्तर की आवश्यकता होती है:

- 500W लेजर: अधिकतम 2 मिमी एल्युमीनियम

- 1000W लेजर: अधिकतम 3 मिमी एल्युमीनियम

- 2000W लेजर: अधिकतम 5 मिमी एल्युमीनियम

- 3000W लेजर: अधिकतम 8 मिमी एल्युमीनियम

- 10,000W लेजर: 40 मिमी तक का एल्युमीनियम मिश्रधातु

तांबा और पीतल इन चुनौतियों को और आगे बढ़ा देते हैं। दोनों धातुओं में उत्कृष्ट तापीय चालकता होती है—वे उस गति से ऊष्मा का प्रसार करते हैं जिस गति से लेजर उसे केंद्रित कर सकता है। MetalsCut4U के अनुसार, उन्नत लेजर धातु कटिंग उपकरण तांबे को प्रभावी ढंग से संभालते हैं, लेकिन शक्ति स्तरों के आधार पर लगभग 2-8 मिमी की अधिकतम मोटाई की अपेक्षा करें।

टाइटेनियम एक विशिष्ट स्थान रखता है। यह एक सबसे मजबूत धातुओं में से एक होने के बावजूद, इसकी अपेक्षाकृत कम तापीय चालकता के कारण धातु की चादरों की लेजर कटिंग के साथ आश्चर्यजनक रूप से सहयोगी होता है। एयरोस्पेस और चिकित्सा उद्योग असाधारण शक्ति-से-वजन अनुपात की आवश्यकता वाले घटकों के लिए टाइटेनियम लेजर कटिंग पर भारी निर्भर करते हैं।

धातु के प्रकार के अनुसार सामग्री की मोटाई दिशानिर्देश

अपने प्रोजेक्ट की योजना बनाते समय, सामग्री के विकल्पों को वास्तविक मोटाई की अपेक्षाओं के साथ मिलाने के लिए इन दिशानिर्देशों का उपयोग करें:

| धातु प्रकार | 500W अधिकतम | 1000W MAX | 2000W MAX | 3000W मैक्स | सर्वश्रेष्ठ लेज़र प्रकार |

|---|---|---|---|---|---|

| कार्बन स्टील | 6 मिमी | 10 मिमी | 16 मिमी | 20mm | CO2 या फाइबर |

| स्टेनलेस स्टील | 3 मिमी | 5 मिमी | 8 मिमी | 10 मिमी | फाइबर पसंद किया जाता है |

| एल्यूमिनियम | 2 मिमी | 3 मिमी | 5 मिमी | 8 मिमी | फाइबर आवश्यक |

| ताँबा | 2 मिमी | 3 मिमी | 5 मिमी | 8 मिमी | फाइबर आवश्यक |

| पीतल | 2 मिमी | 3 मिमी | 5 मिमी | 8 मिमी | फाइबर आवश्यक |

| टाइटेनियम | 3 मिमी | 5 मिमी | 8 मिमी | 10 मिमी | फाइबर पसंद किया जाता है |

एक महत्वपूर्ण अंतर जिसे अक्सर नजरअंदाज किया जाता है: अधिकतम कटिंग मोटाई, गुणवत्तापूर्ण कटिंग मोटाई के समान नहीं होती। HGTECH बताता है कि यदि आपको चमकदार, सुचारु सतह का खत्म करने की आवश्यकता है, तो इन अधिकतम मानों को लगभग 60% तक कम कर देना चाहिए। एक 3000W लेज़र 12mm स्टेनलेस स्टील काट सकता है, लेकिन गुणवत्तापूर्ण चमकदार सतह का खत्म प्राप्त करने के लिए उस दहलीज से कम रहना आवश्यक है।

जब अपनी परियोजना के लिए सामग्री का चयन करते समय , इन मुख्य कारकों पर विचार करें:

- सहिष्णुता आवश्यकताएँ: पतली सामग्री अधिक सटीक सहिष्णुता देती है (±0.1mm बनाम मोटे हिस्सों के लिए ±0.5mm)

- किनारे की गुणवत्ता की आवश्यकता: प्रतिबिंबी धातुओं को ऑक्साइड-मुक्त किनारों के लिए नाइट्रोजन सहायक गैस की आवश्यकता हो सकती है

- उत्तर-प्रसंस्करण योजनाएं: कुछ सामग्री-मोटाई संयोजन किनारों का उत्पादन करते हैं जिन्हें न्यूनतम फ़िनिशिंग की आवश्यकता होती है

- बजट की सीमा: मोटे कट्स को मशीन समय अधिक और उच्च शक्ति की आवश्यकता होती है, जिससे लागत बढ़ जाती है

- प्रदाता क्षमताएँ: सभी दुकानों के पास अधिकतम मोटाई के लिए उच्च-शक्ति वाले लेज़र नहीं होते

इन सामग्री-विशिष्ट व्यवहारों को समझने से परियोजना नियोजन के आपके दृष्टिकोण में परिवर्तन आता है। अब आप केवल "स्टेनलेस स्टील" निर्दिष्ट करने के बजाय ग्रेड, मोटाई सीमाओं और अपेक्षित सहिष्णुताओं के बारे में जानकारीपूर्ण प्रश्न पूछ सकते हैं—ऐसे विवरण जो सीधे उद्धरण की शुद्धता और अंतिम भाग की गुणवत्ता दोनों को प्रभावित करते हैं।

सामग्री चयन को शामिल करने के बाद, लेज़र कटिंग की तुलना वॉटरजेट, प्लाज्मा या सीएनसी राउटिंग जैसे वैकल्पिक तरीकों से कैसे की जाती है? उत्तर पूरी तरह से आपकी विशिष्ट परियोजना आवश्यकताओं पर निर्भर करता है।

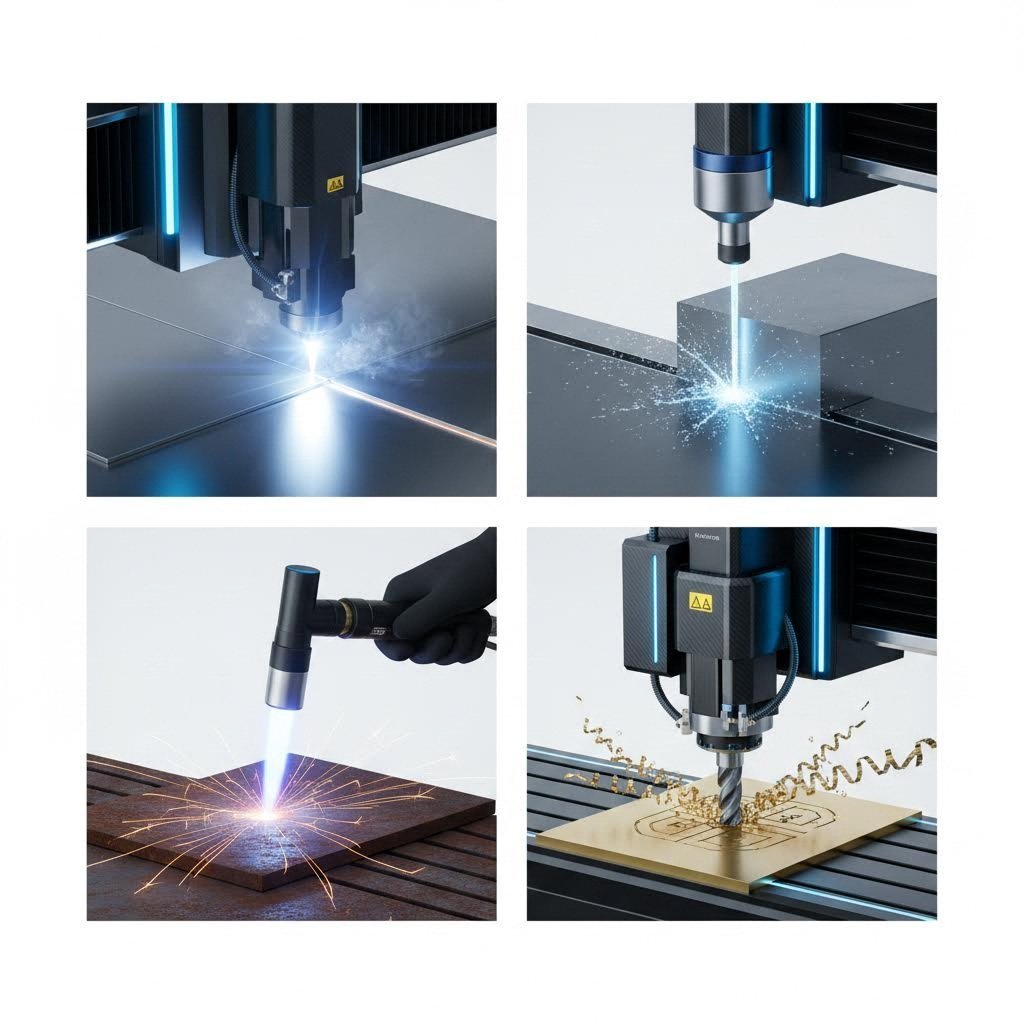

लेजर कटिंग बनाम वॉटरजेट प्लाज्मा और सीएनसी विधियाँ

तो आप जानते हैं कि आपको धातु के पुर्जों को काटने की आवश्यकता है—लेकिन क्या लेज़र वास्तव में सही विकल्प है? यहीं पर अधिकांश प्रदाता वेबसाइट्स आपकी उम्मीदों पर खरा नहीं उतरतीं। वे शीर्षक में "लेज़र बनाम प्लाज्मा" का उल्लेख करेंगे, और फिर बिना कुछ उपयोगी समझाए सीधे एक उद्धरण बटन पर चले जाएंगे। सच यह है कि प्रत्येक कटिंग तकनीक विशिष्ट परिदृश्यों में वास्तव में उत्कृष्ट प्रदर्शन करती है, और गलत विकल्प चुनने से आपको पुनः कार्य, बर्बाद सामग्री या खराब परिणामों में हजारों का नुकसान हो सकता है।

आइए सटीक लेज़र कटिंग की तुलना वॉटरजेट, प्लाज्मा और सीएनसी राउटिंग से करते समय वास्तव में क्या मायने रखता है, इसे समझें—उन वास्तविक-दुनिया कारकों को शामिल करें जो आपकी परियोजना के परिणामों और लाभ पर प्रभाव डालते हैं।

सटीक कार्य के लिए लेज़र बनाम वॉटरजेट

जब सटीकता आपकी प्राथमिकता की सूची में सबसे ऊपर हो, तो लेज़र कटिंग और वॉटरजेट की तुलना में रोचक बात सामने आती है। दोनों तकनीकें असाधारण सटीकता प्रदान करती हैं, लेकिन वे मौलिक रूप से अलग-अलग तरीकों से इसे प्राप्त करती हैं—और आपके विशिष्ट अनुप्रयोग के लिए उन अंतरों का महत्व होता है।

एक धातु काटने वाला लेजर केंद्रित प्रकाश ऊर्जा का उपयोग करता है, जो कार्यक्रम द्वारा निर्धारित पथों के साथ सामग्री को तुरंत वाष्पित करने वाले तापमान तक पहुँचता है। वूर्थ मशीनरी के परीक्षण के अनुसार , लेजर कटिंग किसी भी थर्मल कटिंग विधि की तुलना में सबसे कसा हुआ सहिष्णुता उत्पन्न करती है:

- पतली सामग्री पर ±0.001" जितनी सटीक सहिष्णुता

- अत्यंत साफ किनारे जिन्हें न्यूनतम पश्च-प्रसंस्करण की आवश्यकता होती है

- जटिल डिज़ाइन और छोटे छेदों के लिए उत्कृष्ट प्रदर्शन

- 0.25" मोटाई से कम की सामग्री पर सर्वोत्तम परिणाम

जलजेट कटिंग एक पूरी तरह से अलग दृष्टिकोण अपनाती है। उच्च दबाव वाले पानी (90,000 PSI तक) को कटिंग पथ के साथ सामग्री को कटा देने के लिए अपघर्षक कणों के साथ मिलाया जाता है। इस ठंडी कटिंग प्रक्रिया से ऊष्मा-प्रभावित क्षेत्रों को पूरी तरह से खत्म कर दिया जाता है—कुछ अनुप्रयोगों के लिए एक महत्वपूर्ण लाभ:

- कोई ऊष्मीय विरूपण या सामग्री का कठोरीकरण नहीं

- पत्थर, कांच और कंपोजिट्स सहित लगभग किसी भी सामग्री को काट सकता है

- ऊष्मा-संवेदनशील मिश्र धातुओं के लिए सामग्री की अखंडता बनाए रखता है

- सहिष्णुता आमतौर पर ±0.005" से ±0.01" के आसपास होती है

यहाँ ईमानदार समझौता है: जलधारा प्रणालियाँ 5-20 इंच प्रति मिनट पर संचालित होती हैं, जबकि तुलनीय सामग्री पर लेजर कटिंग तकनीक 100 इंच प्रति मिनट से अधिक की गति प्राप्त करती है। उच्च मात्रा वाले उत्पादन में, इस गति के अंतर का सीधा असर प्रति भाग लागत पर पड़ता है। हालाँकि, जब आप कार्यवस्तु में ऊष्मा प्रवेश नहीं करा सकते—उदाहरण के लिए एयरोस्पेस घटक या पूर्व-कठोर टूल स्टील—तो जलधारा एकमात्र व्यवहार्य विकल्प बन जाती है।

जब प्लाज्मा कटिंग अधिक उचित होती है

"मेरे पास प्लाज्मा कटिंग" की तलाश करने के बजाय लेजर सेवाओं की तलाश कर रहे हैं? आप सही दिशा में हो सकते हैं। प्लाज्मा कटिंग चालित धातुओं को काटने के लिए 45,000°F तक के तापमान वाली आयनित गैस की तीव्र धारा का उपयोग करती है। यद्यपि यह लेजर की शल्य शुद्धता के बराबर नहीं है, फिर भी जहाँ गति और लागत दक्षता सबसे महत्वपूर्ण होती है, वहाँ प्लाज्मा प्रभावी रहता है।

के अनुसार स्टारलैब सीएनसी का 2025 गाइड , प्लाज्मा कटिंग सही परियोजनाओं के लिए मजबूत लाभ प्रदान करती है:

- 0.5" स्टील पर प्रति मिनट 100 इंच से अधिक कटिंग गति

- 0.018" से 2" मोटाई तक की सामग्री पर उत्कृष्ट प्रदर्शन

- प्रति फुट कट में लेजर की तुलना में लगभग 40-60% कम संचालन लागत

- तुलनात्मक वॉटरजेट के $195,000+ के विपरीत लगभग $90,000 से शुरू होने वाली पूर्ण प्लाज्मा प्रणाली

- वेल्ड तैयारी के लिए उत्कृष्ट बेवल कटिंग क्षमताएँ

मोटाई तुलना विशेष रूप से प्रकाश डालती है। जहां 0.25" से अधिक मोटाई की सामग्री पर लेजर कटिंग तेजी से धीमी हो जाती है, वहीं प्लाज्मा 1" स्टील और उससे आगे तक स्थिर गति बनाए रखता है। संरचनात्मक इस्पात निर्माण, भारी उपकरण निर्माण, या जहाज निर्माण अनुप्रयोगों के लिए, प्लाज्मा अतुलनीय मूल्य प्रदान करता है।

किनारे की गुणवत्ता के बारे में क्या? आधुनिक उच्च-परिभाषा प्लाज्मा प्रणालियों ने इस क्षेत्र में काफी हद तक सुधार किया है। उद्योग के परीक्षणों के अनुसार, 0.25" से अधिक मोटाई की सामग्री पर एचडी प्लाज्मा लेजर के समकक्ष किनारे की गुणवत्ता प्राप्त करता है, जबकि कटिंग काफी तेज गति से होती है। ±0.010" से ±0.015" की सहनशीलता अधिकांश संरचनात्मक और औद्योगिक अनुप्रयोगों को पूरा करती है, हालाँकि वे पतली शीट कार्य पर लेजर कटिंग द्वारा प्रदान की जाने वाली ±0.001" की सटीकता के बराबर नहीं है।

आपकी परियोजना के लिए सीएनसी राउटिंग बनाम लेजर

धातु कटिंग के परिदृश्य में सीएनसी राउटिंग पूरी तरह से अलग स्थान रखता है। ऊष्मीय या क्षरणकारी कटिंग के बजाय, राउटिंग घूर्णन कटिंग उपकरणों का उपयोग करके भौतिक रूप से सामग्री को हटाता है—एक घटाव मशीनिंग प्रक्रिया जो वास्तविक सीमाओं के साथ अद्वितीय क्षमताएँ प्रदान करती है।

धातु के लिए सीएनसी लेजर कटर अत्यधिक गति और किनारे की गुणवत्ता के साथ 2D प्रोफ़ाइल कटिंग में उत्कृष्ट है। हालाँकि, सीएनसी राउटिंग ऐसे संचालन के लिए दरवाजे खोलता है जो लेजर बस नहीं कर सकते:

- त्रि-आयामी कंटूरिंग और जटिल सतह मशीनिंग

- थ्रेडिंग, टैपिंग और सटीक छिद्र निर्माण

- चर-गहराई के पॉकेटिंग और कोटर निर्माण

- एक साथ कई भाग विशेषताओं की प्रक्रिया

के अनुसार जेम्स मैन्युफैक्चरिंग की तकनीक तुलना , सीएनसी मशीनिंग अतुल्य बहुमुखी प्रतिभा प्रदान करता है—सरल कट से लेकर जटिल 3डी आकृतियों तक—इसे प्रोटोटाइपिंग और उत्पादन दोनों के लिए अत्यधिक अनुकूलनीय बनाता है। हालाँकि, लेजर या प्लाज्मा द्वारा पर्याप्त शुद्ध 2डी कटिंग अनुप्रयोगों के लिए रूटिंग के लिए गति और लागत विपरीत कार्य करती है।

निर्णय अक्सर परियोजना आवश्यकताओं पर निर्भर करता है। शीट धातु में जटिल 2डी पैटर्न की आवश्यकता है? गति और सटीकता में लेजर विजेता है। 3डी कॉन्टूर, थ्रेडेड छिद्र, या एकल सेटअप में जटिल ज्यामिति की आवश्यकता है? सीएनसी रूटिंग आवश्यक बन जाती है। वास्तव में कई परिष्कृत भागों को अनुक्रम में दोनों तकनीकों की आवश्यकता होती है।

पूर्ण कटिंग विधि तुलना

चारों विधियों का परीक्षण करने के बाद, यह व्यापक तुलना है जो आपको प्रौद्योगिकी को परियोजना आवश्यकताओं से सुसंगत करने में सहायता करती है:

| गुणनखंड | लेजर कटिंग | वॉटरजेट कटिंग | प्लाज्मा कटिंग | CNC routing |

|---|---|---|---|---|

| परिशुद्धता सहिष्णुता | ±0.001" से ±0.005" | ±0.005" से ±0.01" | ±0.010" से ±0.015" | ±0.001" से ±0.005" |

| मोटाई की सीमा | 0.5" से कम के लिए सर्वोत्तम; अधिकतम लगभग ~1" | 12" तक + कोई भी सामग्री | 0.018" से 2"; उत्कृष्ट 0.5-1.5" | भिन्न; आमतौर पर 4" से कम |

| किनारे की समाप्ति की गुणवत्ता | उत्कृष्ट; न्यूनतम समापन | अच्छा; चिकना लेकिन समापन की आवश्यकता हो सकती है | HD के साथ अच्छा; पीसने की आवश्यकता हो सकती है | उचित उपकरणों के साथ उत्कृष्ट |

| ऊष्मा विकृति | न्यूनतम ऊष्मा-प्रभावित क्षेत्र | कोई नहीं (ठंडी कटिंग) | मध्यम; चौड़ा HAZ | कोई नहीं (यांत्रिक प्रक्रिया) |

| प्रति भाग लागत (पतला) | निम्न से मध्यम | मध्यम से उच्च | कम | मध्यम से उच्च |

| प्रति भाग लागत (मोटा) | उच्च (धीमी कटिंग) | मध्यम | कम | मध्यम |

| काटने की गति | पतले पर तेज़; मोटे पर धीमा | धीमी (5-20 ipm) | तेज़ (0.5" स्टील पर 100+ IPM) | मध्यम; ऑपरेशन पर निर्भर करता है |

| आदर्श अनुप्रयोग | इलेक्ट्रॉनिक्स, चिकित्सा, सटीक भाग, पतले जटिल कार्य | एयरोस्पेस, ऊष्मा-संवेदनशील सामग्री, पत्थर, कांच | संरचनात्मक इस्पात, भारी उपकरण, HVAC, जहाज निर्माण | 3D भाग, जटिल ज्यामिति, थ्रेडेड विशेषताएं |

अपनी तकनीकी चयन प्रक्रिया पूरी करना

सभी चार विधियों की जांच करने के बाद, "सबसे अच्छी" कटिंग प्रौद्योगिकी पूरी तरह से आपके विशिष्ट परियोजना चर पर निर्भर करती है। इन निर्णय कारकों पर विचार करें:

सटीक लेजर कटिंग चुनें जब:

- 0.25" से कम मोटाई वाली पतली शीट धातुओं के साथ काम करना

- कठोर सहिष्णुता की आवश्यकता वाले जटिल डिज़ाइन

- द्वितीयक फिनिशिंग के बिना साफ किनारे महत्वपूर्ण हैं

- उत्पादन मात्रा संचालन लागत को सही ठहराती है

जब वॉटरजेट चुनें:

- ऊष्मा-प्रभावित क्षेत्र अस्वीकार्य हैं

- अधातु या ऊष्मा-संवेदनशील मिश्र धातुओं की कटिंग

- सामग्री की अखंडता को पूरी तरह से बरकरार रखना आवश्यक है

- मोटी सामग्री की कटिंग जहाँ लेज़र कमजोर पड़ता है

प्लाज्मा का चयन तब करें:

- मोटी चालक धातुओं (0.5"+ इस्पात) की प्रोसेसिंग

- गति और लागत दक्षता की सटीकता की आवश्यकताओं को पार कर जाती है

- संरचनात्मक या औद्योगिक अनुप्रयोगों के लिए कसे हुए सहिष्णुता की आवश्यकता नहीं होती है

- बजट बाधाएँ कम संचालन लागत को प्राथमिकता देती हैं

सीएनसी राउटिंग का चयन तब करें जब:

- त्रि-आयामी विशेषताओं की आवश्यकता होती है

- भागों को थ्रेडिंग, टैपिंग या परिशुद्ध छेद की आवश्यकता होती है

- जटिल ज्यामिति 2D कटिंग क्षमता से अधिक होती है

- एकल-सेटअप में पूर्णता से हैंडलिंग लागत कम हो जाती है

कई निर्माण दुकानें एकाधिक प्रौद्योगिकियाँ बनाए रखती हैं, विशेष रूप से क्योंकि कोई भी एकल विधि सभी कार्यों को इष्टतम ढंग से संभाल नहीं पाती है। प्रदाताओं का मूल्यांकन करते समय, वे जो एकाधिक कटिंग क्षमताएँ प्रदान करते हैं, अक्सर आपकी विशिष्ट परियोजना के लिए सबसे उपयुक्त दृष्टिकोण की सिफारिश कर सकते हैं—बजाय इसके कि आपकी आवश्यकताओं को उनकी एकमात्र उपलब्ध प्रौद्योगिकी में जबरन फिट करें।

इन प्रौद्योगिकी व्यापार-ऑफ़ को समझने से आप बेहतर प्रश्न पूछने और यह पहचानने में सक्षम होते हैं कि कब कोई उद्धरण आपकी परियोजना के लिए सही विधि को दर्शाता है। हालाँकि, कटिंग प्रौद्योगिकी के अलावा, एक अन्य भेद दोनों क्षमता और लागत को महत्वपूर्ण रूप से प्रभावित करता है: शीट धातु और ट्यूब कटिंग सेवाओं के बीच का अंतर।

शीट धातु कटिंग बनाम ट्यूब कटिंग सेवाएँ

क्या आपने कभी ध्यान दिया है कि कुछ लेजर कटिंग प्रदाता "शीट कटिंग" और "ट्यूब कटिंग" को पूरी तरह से अलग-अलग सेवाओं के रूप में सूचीबद्ध करते हैं? उस विभाजन का एक कारण है—और इसे समझने से आपको अपनी परियोजना के लिए सटीक उद्धरण अनुरोध करने और सही प्रदाता का चयन करने में मदद मिलती है। ये मामूली अंतर वाली प्रक्रियाएँ नहीं हैं जिन्हें आपस में बदला जा सकता हो। इनमें मौलिक रूप से भिन्न उपकरण, प्रोग्रामिंग दृष्टिकोण और विशेषज्ञता की आवश्यकता होती है।

फ्लैट शीट कटिंग के मूल सिद्धांत

जब आप पारंपरिक शीट मेटल लेजर कटिंग के बारे में सोचते हैं, तो आप फ्लैट शीट प्रोसेसिंग की कल्पना कर रहे होते हैं। सामग्री एक कटिंग बिछौने पर स्थिर रहती है, जबकि लेजर हेड प्रोग्राम किए गए मार्गों पर आगे-पीछे घूमता है। यह सरलता वास्तव में एक महत्वपूर्ण लाभ है—कटिंग के बाद पुरजे जिस शीट से काटे गए हैं, उसी में स्थिर रहते हैं, चाहे मोटाई, सामग्री का प्रकार या प्राप्त ज्यामिति की जटिलता कुछ भी हो।

लेजर कटर शीट मेटल सिस्टम उत्कृष्ट दक्षता के साथ द्वि-आयामी प्रोफाइल कटिंग पर केंद्रित होता है। यह प्रक्रिया एक सीधे-सादे कार्यप्रवाह का अनुसरण करती है:

- काटने की मेज़ पर फ्लैट शीट स्टॉक लोड होता है (मैन्युअल रूप से या स्वचालित लोडर के माध्यम से)

- सीएनसी-प्रोग्राम्ड पथ के अनुसार एक्स और वाई अक्षों पर लेजर हेड आगे-पीछे चलता है

- प्रोसेसिंग पूरी होने तक कटे हुए भाग मूल शीट के भीतर ही स्थित रहते हैं

- प्रसंस्कृत भागों को ढांचे (शेष शीट सामग्री) से अलग कर दिया जाता है

- मोड़ने या परिष्करण जैसे द्वितीयक संचालन आवश्यकतानुसार किए जाते हैं

शीट कार्य में सामग्री के अनुकूलन को नेस्टिंग एल्गोरिदम पर भारी निर्भरता होती है—सॉफ्टवेयर जो सभी भागों को अधिकतम सामग्री उपयोग करने के लिए स्थिति और घुमाव देता है। ये एल्गोरिदम भागों को एक दूसरे के निकटतम संकुलित करते हैं, न्यूनतम अपशिष्ट छोड़ते हुए और प्रति शीट अधिक घटक फिट करते हैं। उच्च-आयतन उत्पादन के लिए, अक्षम लेआउट की तुलना में परिष्कृत नेस्टिंग सामग्री की लागत में 15-25% तक की कमी कर सकती है।

लेजर शीट मेटल कटर का दृष्टिकोण ब्रैकेट, पैनल, एन्क्लोज़र, गैस्केट और लगभग किसी भी सपाट घटक के लिए अत्यधिक प्रभावी ढंग से काम करता है। यदि आपके प्रोजेक्ट में ऐसे भाग शामिल हैं जो सपाट प्रोफाइल के रूप में शुरू होते हैं—भले ही उन्हें बाद में त्रि-आयामी आकृतियों में मोड़ा जाए—तो शीट कटिंग आपका प्रारंभिक बिंदु है।

ट्यूब और पाइप लेजर कटिंग की व्याख्या

यहाँ चीजें काफी अधिक जटिल हो जाती हैं। BLM Group के तकनीकी विश्लेषण के अनुसार, ट्यूब लेजर कटिंग सेवाओं को पहचानने वाली पहली बात यह है कि प्रक्रिया के दौरान सामग्री पूरे समय गति में रहती है। यह मूलभूत अंतर विश्वसनीयता और उत्पादकता दोनों के लिए बड़े पैमाने पर परिणाम लाता है।

एक लेजर कटिंग मशीन शीट मेटल सेटअप में कार्य टुकड़े स्थिर रहते हैं। ट्यूब सिस्टम, इसके विपरीत, कटिंग क्षेत्र के माध्यम से बेलनाकार या प्रोफाइल वाले स्टॉक को लगातार घुमाने और आगे बढ़ाने के लिए मजबूर होते हैं। इससे अद्वितीय इंजीनियरिंग चुनौतियाँ उत्पन्न होती हैं:

- पतली, लचीली ट्यूब उचित मार्गदर्शन के बिना मुड़ने और अवरोध का शिकार होने की प्रवृत्ति रखती हैं, जिससे बाधा के जोखिम में वृद्धि होती है

- भारी ट्यूब यांत्रिक मजबूती की आवश्यकता वाले झटकों और कंपन के माध्यम से तनाव लागू करें

- चर प्रोफ़ाइल स्थिर कट की गुणवत्ता के लिए लेजर शक्ति के स्वचालित समायोजन की मांग करते हैं

- वेल्ड सीम उन स्थानों पर शक्ति क्षतिपूर्ति की आवश्यकता होती है जहां मोटाई स्थिर नहीं होती

ट्यूब प्रोफ़ाइल की विविधता जटिलता की एक और परत जोड़ती है। ट्यूब लेजर कटिंग सेवाएं केवल साधारण गोल पाइप से कहीं अधिक संभालती हैं। आधुनिक प्रणाली निम्नलिखित को संसाधित करती हैं:

- गोल ट्यूब: ट्यूब कटिंग के लिए मूल प्रोफ़ाइल—स्थिर त्रिज्या प्रोग्रामिंग को सरल बनाती है

- वर्गाकार ट्यूब: कोने की क्षतिपूर्ति की आवश्यकता होती है और सपाट सतह से कोने वाले भागों में संक्रमण पर सावधानीपूर्वक शक्ति प्रबंधन की आवश्यकता होती है

- आयताकार ट्यूब: वर्ग के समान, लेकिन कटौती पैरामीटर को प्रभावित करने वाली दीवार की दूरी में भिन्नता होती है

- खुले प्रोफाइल: सी-चैनल, कोण और जटिल ज्यामिति वाले संरचनात्मक आकार

- परिवर्तनशील मोटाई वाले अनुभाग: प्रोफाइल जहां दीवार की मोटाई में परिवर्तन होता है, उसके लिए गतिशील शक्ति समायोजन की आवश्यकता होती है

बीएलएम ग्रुप नोट्स करता है कि प्रत्येक अनुभाग और आकार सही प्रबंधन के लिए चुनौतियां प्रस्तुत करता है—लोडिंग और हैंडलिंग से लेकर लगातार उच्च गुणवत्ता वाली कटौती के लिए लेजर शक्ति को सही ढंग से समायोजित करने तक। ट्यूब की त्रि-आयामी प्रकृति के कारण भागों को संकुचित करना शीट नेस्टिंग की तुलना में अधिक जटिल होता है, विशेष रूप से जब भाग एक दूसरे से भिन्न होते हैं। जब एक मध्यम समाधान से इष्टतम समाधान की ओर अनुकूलन किया जाता है, तो कई मीटर सामग्री बचाई जा सकती है।

ट्यूब कटिंग के लिए विशिष्ट एक क्षमता: 3D बेवल कटिंग। इसमें चैनलयुक्त छेद, झुकी हुई किनारों और ट्यूबों के बीच सटीक जोड़ बनाने के लिए कटिंग के दौरान ट्यूब की सतह के सापेक्ष लेजर बीम को झुकाना शामिल है। ये विशेषताएँ आगे के चरण में वेल्डिंग प्रक्रियाओं को सरल बनाती हैं, लेकिन इसके लिए जटिल प्रोग्रामिंग और मशीन नियंत्रण की आवश्यकता होती है।

सेवा प्रकार के अनुसार विशिष्ट अनुप्रयोग

आपके प्रोजेक्ट पर लागू होने वाली सेवा को समझना प्रत्येक के लिए सामान्य अनुप्रयोगों की पहचान करने से शुरू होता है:

शीट मेटल लेजर कटिंग अनुप्रयोग:

- इलेक्ट्रॉनिक एनक्लोजर और चेसिस घटक

- ऑटोमोटिव बॉडी पैनल और संरचनात्मक ब्रैकेट

- वास्तुकला पैनल और सजावटी धातु के काम

- HVAC डक्टवर्क घटक और फिटिंग

- मेडिकल डिवाइस हाउसिंग और सर्जिकल उपकरण ब्लैंक

- साइनेज और डिस्प्ले घटक

- औद्योगिक मशीनरी के सुरक्षा आवरण और कवर

ट्यूब लेजर कटिंग अनुप्रयोग:

- फर्नीचर के फ्रेम और संरचनात्मक सहायता

- ऑटोमोटिव एग्जॉस्ट सिस्टम और रोल केज

- वास्तुकला रेलिंग और संरचनात्मक ढांचे

- फिटनेस उपकरणों के फ्रेम

- कृषि मशीनरी घटक

- साइकिल और मोटरसाइकिल फ्रेम

- औद्योगिक कन्वेयर सिस्टम और सामग्री हैंडलिंग उपकरण

शीट और ट्यूब सेवाओं का संयोजन

कई वास्तविक दुनिया के प्रोजेक्ट एक श्रेणी में स्पष्ट रूप से फिट नहीं होते। एक स्टील उपकरण फ्रेम के डिजाइन की कल्पना करें—आपको संरचनात्मक स्केलेटन के लिए लेजर-कट ट्यूब सेक्शन के साथ-साथ एनक्लोजर साइड, माउंटिंग प्लेट और एक्सेस दरवाजों के लिए शीट मेटल पैनल की आवश्यकता हो सकती है। यहीं पर दोनों सेवाओं की समझ होना मूल्यवान हो जाता है।

पूर्ण निर्माण कार्यप्रवाह अक्सर केवल कटाई से परे कई संचालनों को एकीकृत करते हैं:

- बेंडिंग और फॉर्मिंग: समतल शीट भागों को अक्सर त्रि-आयामी आकृतियों में ब्रेक प्रेसिंग की आवश्यकता होती है

- वेल्डिंग और असेंबली: कट ट्यूब खंड और शीट घटक पूर्ण संरचनाओं में जुड़ जाते हैं

- सतह फीनिशिंग: पाउडर कोटिंग, पेंटिंग या प्लेटिंग पूर्ण असेंबली की सुरक्षा और सौंदर्य सुधार करती है

- हार्डवेयर सम्मिलन: PEM नट्स, स्टड्स और स्टैंडऑफ लेजर-कट छिद्रों में स्थापित होते हैं

- गुणवत्ता निरीक्षण: आयामी सत्यापन से यह सुनिश्चित होता है कि भाग विनिर्देशों को पूरा करते हैं

एक ही छत के नीचे शीट और ट्यूब दोनों क्षमताएं प्रदान करने वाले प्रदाता इन संचालनों को एकाधिक विक्रेताओं में कार्य विभाजित करने की तुलना में अधिक कुशलता से समन्वित कर सकते हैं। वे समझते हैं कि ट्यूब जोड़ कैसे शीट माउंटिंग बिंदुओं के साथ संरेखित होते हैं, असेंबली के दौरान कटाई सहिष्णुता कैसे संयुक्त होती है, और पूरे कार्यप्रवाह को कैसे अनुकूलित किया जाए न कि केवल अलग-अलग संचालन।

जब दोनों सेवा प्रकारों की आवश्यकता वाले प्रोजेक्ट के लिए उद्धरण मांग रहे हों, तो संभावित प्रदाताओं से उनकी एकीकृत क्षमताओं के बारे में पूछें। एक दुकान जो शीट काटती है लेकिन ट्यूब कार्य को बाहर कर देती है—या इसके विपरीत—हस्तांतरण की देरी, संचार अंतर और संभावित सहिष्णुता समुच्चय समस्याओं को पेश करती है जो समयसीमा और गुणवत्ता दोनों को प्रभावित करती हैं।

सेवा प्रकारों को स्पष्ट करने के बाद, आपके उद्धरण को प्रभावित करने वाला अगला कारक आपके नियंत्रण में होता है: आप अपनी डिज़ाइन फ़ाइलों को कितनी अच्छी तरह तैयार करते हैं और लेज़र-तैयार ड्राइंग के लिए सर्वोत्तम प्रथाओं का पालन करते हैं।

डिज़ाइन दिशानिर्देश और फ़ाइल तैयारी

यहां एक निराशाजनक सच्चाई है: आपका डिज़ाइन तकनीकी रूप से उत्कृष्ट हो सकता है, लेकिन लेजर कटिंग के लिए पूरी तरह गलत हो सकता है। अधिकांश सेवा प्रदाता अपनी वेबसाइट पर कहीं "डिज़ाइन दिशानिर्देश" का उल्लेख करते हैं—और फिर यह अनुमान लगाने के लिए छोड़ देते हैं कि वास्तव में क्या महत्वपूर्ण है। सच यह है? उचित फ़ाइल तैयारी और डिज़ाइन अनुकूलन आपके उद्धरण को 20-30% तक कम कर सकता है, जबकि पुरजों की गुणवत्ता में भारी सुधार कर सकता है। चलिए उन विशिष्ट जानकारियों के साथ उस ज्ञान के अंतर को भरें जो वास्तव में मदद करती हैं।

फ़ाइल प्रारूप और तैयारी आवश्यकताएं

किसी भी लेजर के धातु को छूने से पहले, आपके डिज़ाइन को मशीन-पठनीय निर्देशों में बदलना चाहिए। सभी फ़ाइल प्रारूप एक समान नहीं होते हैं, और गलत प्रकार की फ़ाइल जमा करने से देरी, संशोधन चक्र, और संभावित रूप से उच्च लागत हो सकती है।

Xometry के शीट कटिंग डिज़ाइन गाइड के अनुसार, रास्टर और वेक्टर फ़ाइलों के बीच के अंतर को समझना मौलिक है। लेज़र कटर पिक्सेल-आधारित रास्टर छवियों के बजाय रेखाओं और वक्रों के गणितीय विवरण—वेक्टर ग्राफ़िक्स की आवश्यकता होती है। आपके भाग की एक तस्वीर काम नहीं करेगी; आपको वास्तविक CAD ज्यामिति की आवश्यकता होगी।

लेज़र कट मेटल शीट्स के लिए स्वीकृत फ़ाइल प्रारूप आमतौर पर शामिल हैं:

- DXF (ड्रॉइंग एक्सचेंज फॉर्मेट): 2D कटिंग पथ के लिए उद्योग मानक—CAD सिस्टम में सार्वभौमिक रूप से संगत

- डीडब्ल्यूजी (ऑटोकैड ड्राइंग): पूर्ण लेयर और एंटिटी समर्थन के साथ नेटिव ऑटोकैड प्रारूप

- STEP/STP: 3D मॉडल प्रारूप, जो तब उपयोगी होता है जब भागों को मोड़ने या द्वितीयक संचालन की आवश्यकता होती है

- एआई (एडोब इलस्ट्रेटर): वेक्टर प्रारूप, जो सजावटी या कलात्मक लेज़र कट भागों के लिए लोकप्रिय है

- PDF: तब स्वीकार्य जब CAD सॉफ़्टवेयर से वेक्टर ग्राफ़िक्स के रूप में निर्यात किया गया हो

फ़ाइल अनुकूलन प्रारूप चयन से अधिक महत्वपूर्ण है। Xometry प्रस्तुति से पहले अतिरिक्त जानकारी—निर्माण रेखाओं, आयामों, डुप्लिकेट ज्यामिति और विवरण परतों—को हटाने पर जोर देता है। फ़ॉन्ट सिस्टम के बीच स्थानांतरित नहीं होते हैं, इसलिए पाठ को आउटलाइन या पथ में बदल दिया जाना चाहिए। ऐसी छोटी-छोटी समस्याएँ उद्धरण में देरी और प्रोग्रामिंग त्रुटियों का कारण बनती हैं जो लागत को बढ़ा देती हैं।

एक सामान्य गलती क्या है? पैमाने की त्रुटियाँ। एक भाग जो इंच में बनाया गया है लेकिन मिलीमीटर के रूप में व्याख्या किया गया है, अपेक्षित आकार से 25 गुना छोटा आता है। हमेशा इकाइयों को सत्यापित करें और एक संदर्भ आयाम शामिल करें जिसकी आपका आपूर्तिकर्ता जाँच कर सके।

इष्टतम कट की गुणवत्ता के लिए डिज़ाइन नियम

कटिंग प्रक्रिया द्वारा हटाए गए पदार्थ—कर्फ को समझना आपके लेज़र निर्माण डिज़ाइन के दृष्टिकोण को बदल देता है—जो सामग्री की मोटाई और लेज़र पैरामीटर के आधार पर आमतौर पर 0.1 मिमी से 1.0 मिमी के बीच होता है, के अनुसार MakerVerse के सर्वोत्तम प्रथाओं के मार्गदर्शिका .

इसका क्या महत्व है? यदि आपको 10mm के छेद की आवश्यकता है, तो आप 10mm के वृत्त को नहीं बनाते। लेज़र उस पथ के साथ-साथ सामग्री को हटा देता है, इसलिए वास्तविक छेद थोड़ा बड़ा हो जाता है। सटीक लेज़र कट शीट धातु कार्य में कर्फ़ क्षतिपूर्ति की आवश्यकता होती है—या तो आपके द्वारा या आपके प्रदाता द्वारा लागू की गई।

अनुसरण करने के लिए महत्वपूर्ण डिज़ाइन विनिर्देश:

- न्यूनतम विशेषता आकार: विश्वसनीय कटिंग के लिए आमतौर पर 1-2x सामग्री की मोटाई

- छेद से किनारे की दूरी: फटने या विकृति को रोकने के लिए कम से कम 1.5x सामग्री की मोटाई बनाए रखें

- कटौती के बीच की दूरी: विकृति से बचने के लिए कटिंग ज्यामिति को कम से कम 2x शीट की मोटाई तक रखें

- न्यूनतम छेद व्यास: आमतौर पर सामग्री की मोटाई के बराबर या उससे अधिक

- संयोजित भागों के लिए टैब चौड़ाई: उन भागों के लिए कम से कम 2x सामग्री की मोटाई जो कटिंग के दौरान संलग्न रहते हैं

आयामी सहनशीलता आपके तैयार भाग में अनुमेय विचलन को दर्शाती है। लेज़र-कट एल्यूमीनियम और अन्य धातुओं के लिए, पतली सामग्री पर विशिष्ट सहनशीलता ±0.1मिमी से ±0.2मिमी की सीमा में होती है, जो मोटे खंडों के लिए बढ़कर ±0.3मिमी से ±0.5मिमी हो जाती है। इन विनिर्देशों के आधार पर आपको अपने डिज़ाइन निर्णय लेने चाहिए—ऐसी विशेषताओं पर ±0.05मिमी की सहनशीलता निर्दिष्ट न करें जिन्हें लेज़र कटिंग द्वारा प्राप्त करना संभव नहीं है।

सामान्य डिज़ाइन त्रुटियों से बचना

यहाँ तक कि अनुभवी इंजीनियर भी ऐसे डिज़ाइन प्रस्तुत करते हैं जिनमें समस्याएँ होती हैं जो लागत बढ़ाती हैं या गुणवत्ता को प्रभावित करती हैं। यहाँ कुछ ऐसी गलतियाँ दी गई हैं जो प्रदाता बार-बार देखते हैं:

छेद किनारों के बहुत निकट हैं: मेकरवर्स का उल्लेख है कि यदि छेद किनारे के बहुत निकट रखे गए हैं, तो छेद के फटने या विकृत होने की संभावना अधिक होती है—विशेष रूप से यदि बाद में भाग पर आकार देने की प्रक्रिया की जाए। पर्याप्त मार्जिन रखें।

असंगत मोड़ त्रिज्या: उन प्रोजेक्ट्स के लिए जिनमें बेंडिंग शामिल है, विभिन्न बेंड त्रिज्या और दिशाओं का उपयोग करने का अर्थ है कि आकार देने के दौरान भाग को अक्सर पुनः अभिविन्यासित करने की आवश्यकता होगी। इससे ऑपरेटर के समय की आवश्यकता अधिक होती है और लागत बढ़ जाती है।

मोड़ने वाले उपकरण की पहुंच की अनदेखी करना: जब मोड़ने वाले उपकरण का उपयोग करें, तो पर्याप्त जगह छोड़ें ताकि वह कोनों तक पहुंच सके। उपकरण को मोड़ने वाले कोने से 90° के कोण से आने की आवश्यकता होती है—संकीर्ण ज्यामिति को आकार देना असंभव हो जाता है।

डिज़ाइन सर्वोत्तम प्रथाओं की जाँच सूची:

- साफ, एकल-रेखा ज्यामिति के साथ वैक्टर फ़ाइलें (DXF, DWG, या AI) जमा करें

- डुप्लिकेट रेखाओं, निर्माण ज्यामिति और आयाम टिप्पणियों को हटा दें

- सभी पाठ को आउटलाइन या पथ में बदल दें

- माप को सत्यापित करें और एक संदर्भ आयाम शामिल करें

- न्यूनतम छेद-से-किनारे की दूरी बनाए रखें (सामग्री की मोटाई का 1.5 गुना)

- विशेषताओं को कम से कम सामग्री की मोटाई के 2 गुना दूरी पर रखें

- संभवतः सुसंगत मोड़ त्रिज्या और दिशाओं का उपयोग करें

- लेजर कटिंग के साथ प्राप्त करने योग्य वास्तविक सहिष्णुता निर्दिष्ट करें (±0.1mm से ±0.5mm)

- सटीक फिट और असेंबली में कर्फ चौड़ाई पर विचार करें

- सामग्री की मोटाई से छोटे अति-सूक्ष्म विवरणों से बचें

इन दिशानिर्देशों का पालन करना केवल भाग की गुणवत्ता में सुधार नहीं करता है—यह प्रदाताओं को यह संकेत देता है कि आप लेजर निर्माण सीमाओं को समझते हैं। दुकानें उन डिज़ाइनों की तुलना में लेजर-तैयार फ़ाइलों के लिए तेज़ी से और अधिक सटीकता से उद्धरण प्रदान करती हैं जिनके लिए व्यापक संशोधन चर्चा की आवश्यकता होती है। आपकी तैयारी सीधे तौर पर आपकी समयसीमा और अंतिम मूल्य दोनों को प्रभावित करती है।

डिज़ाइन के मूल सिद्धांतों को समाप्त करने के बाद, आपके उद्धरण को प्रभावित करने वाला अगला प्रमुख कारक लागत ड्राइवर हैं जिन्हें अधिकांश प्रदाता जानबूझकर अस्पष्ट रखते हैं—अब तक।

लागत कारक और मूल्य निर्धारण में पारदर्शिता

लेजर कटिंग के लिए उद्धरण अनुरोध करने के लिए तैयार हैं? यहाँ वह बात है जो अधिकांश प्रदाता आपको नहीं बताएंगे: त्वरित उद्धरण बटन दर्जनों चरों वाली एक जटिल गणना छिपाता है। लेजर कटिंग शुल्क को क्या वास्तव में प्रभावित करता है, इसे समझने से आप एक निष्क्रिय मूल्य-ग्राहक से एक सूचित खरीदार में बदल जाते हैं जो डिज़ाइन को अनुकूलित कर सकता है, समझदारी से बातचीत कर सकता है, और फ़ाइलें जमा करने से पहले लागत की भविष्यवाणी कर सकता है। चलिए प्रतिस्पर्धियों द्वारा जानबूझकर अस्पष्ट रखी गई मूल्य निर्धारण प्रक्रिया का पर्दाफाश करते हैं।

लेजर कटिंग लागत को क्या प्रभावित करता है

प्रत्येक लेजर कटिंग सेवा का उद्धरण निश्चित और परिवर्तनशील खर्चों के संयोजन को दर्शाता है। कोमाकट के मूल्य विश्लेषण के अनुसार, लेजर कटिंग लागत को प्रभावित करने वाले प्रमुख कारकों में सामग्री का प्रकार, मोटाई, डिज़ाइन जटिलता, कटिंग समय, श्रम लागत और परिष्करण प्रक्रियाएं शामिल हैं। प्रत्येक तत्व आवश्यक दक्षता और संसाधनों को प्रभावित करके समग्र खर्च में योगदान देता है।

प्रभाव के अनुसार रैंक किए गए प्रमुख लागत कारक:

- सामग्री लागत: कच्चा माल अधिकांश उद्धरणों का 30-50% होता है—इस्पात ग्रेड, एल्युमीनियम मिश्र धातुएँ और विशेष धातुएँ प्रति पाउंड मूल्य में बहुत भिन्न होती हैं

- मशीन समय: लेजर संचालन समय सीधे लागत से संबंधित होता है—मोटी सामग्री धीमी गति से कटती है, जटिल डिज़ाइन अधिक पियर्स बिंदुओं की आवश्यकता होती है, और जटिल पथ कटिंग अवधि को बढ़ा देते हैं

- डिज़ाइन जटिलता: अधिक कटआउट का अर्थ है अधिक पियर्स बिंदु जहां लेजर प्रत्येक कट की शुरुआत करता है—प्रत्येक पियर्स समय और ऊर्जा खपत में वृद्धि करता है

- द्रव्य का गाढ़ापन: मोटी सामग्री को अधिक ऊर्जा और धीमी कटिंग गति की आवश्यकता होती है, जिससे समय और बिजली की खपत दोनों बढ़ जाती है

- द्वितीयक कार्य: डिबरिंग, मोड़ना, थ्रेडिंग और सतह समापन जैसी प्रक्रियाएं श्रम, उपकरण समय और सामग्री लागत जोड़ती हैं

- सेटअप और प्रोग्रामिंग: फ़ाइल तैयारी, मशीन सेटअप और गुणवत्ता सत्यापन के लिए निश्चित लागत आपके ऑर्डर मात्रा में वितरित होती है

यहां एक मूल्य निर्धारण की वास्तविकता है जिसे अधिकांश प्रदाता उल्लेख करने से बचते हैं: समतुल्य मोटाई में स्टेनलेस स्टील को काटने में आमतौर पर कार्बन स्टील की तुलना में अधिक लागत आती है। क्यों? स्टेनलेस को काटने के लिए अधिक ऊर्जा की आवश्यकता होती है, इसे धीमी गति से काटा जाता है, और उपकरणों को अधिक घिसावट होती है। इसी तरह, एल्युमीनियम और तांबे जैसी परावर्तक धातुओं को प्रसंस्करण समय बढ़ाने के लिए विशेष मापदंडों की आवश्यकता होती है।

कटआउट की संख्या मूल्य निर्धारण को महत्वपूर्ण रूप से प्रभावित करती है क्योंकि प्रत्येक कटआउट के लिए एक पियर्स पॉइंट की आवश्यकता होती है। अधिक पियर्स पॉइंट और लंबे कटिंग पथ समय और ऊर्जा आवश्यकताओं को बढ़ाते हैं। कई कटआउट वाले जटिल डिज़ाइन उच्च सटीकता की भी मांग करते हैं, जो श्रम और उपकरण खर्चों में वृद्धि करते हैं।

आयतन-आधारित मूल्य निर्धारण और मात्रा में छूट

उच्च मात्रा में प्रति इकाई लागत में तेजी से गिरावट क्यों आती है, यह जानना चाहते हैं? कई मजबूत कारणों से बैच प्रसंस्करण के लिए अर्थशास्त्र अनुकूल है।

के अनुसार Vytek का लागत अनुकूलन गाइड आमतौर पर बैच में काम करते समय लेजर कटिंग अधिक कुशल होती है। लेजर कटर को सेट करने में समय लगता है, इसलिए एक ही सत्र में बड़ी मात्रा में काटने से बार-बार मशीन समायोजन की आवश्यकता कम होती है, सेटअप समय बचता है और प्रति भाग लागत कम होती है।

आपके धातु लेजर कटिंग सेवाओं के उद्धरण पर मात्रा कैसे प्रभाव डालती है:

- सेटअप लागत वितरण: 10 इकाइयों पर 150 डॉलर की सेटअप फीस प्रति भाग 15 डॉलर जोड़ती है, लेकिन 500 इकाइयों पर केवल 0.30 डॉलर प्रति भाग

- सामग्री दक्षता: बड़े ऑर्डर बेहतर नेस्टिंग की अनुमति देते हैं—प्रति शीट अधिक भाग फिट करने से अपव्यय कम होता है और प्रति टुकड़ा सामग्री लागत कम होती है

- निरंतर संचालन: बैच रन भागों के बीच मशीन के निष्क्रिय समय को कम करते हैं, जिससे समग्र दक्षता में सुधार होता है

- आपूर्तिकर्ता छूट: थोक आदेश अक्सर आपूर्तिकर्ताओं से सामग्री पर छूट के लिए पात्र होते हैं, जिससे लागत और कम हो जाती है

- कम हैंडलिंग: 100 समान भागों को संसाधित करने में 10 अलग-अलग डिज़ाइनों की तुलना में कम ऑपरेटर हस्तक्षेप की आवश्यकता होती है

पूर्वानुमेय मांग वाली कंपनियों के लिए, ऑर्डर को बैच में लेना या आवर्ती उत्पादन चक्र की अनुसूची बनाना प्रति इकाई लागत में काफी कमी कर सकता है। यदि आपको मासिक 50 भागों की आवश्यकता है, तो त्रैमासिक रूप से 150 का ऑर्डर देने से तीन अलग-अलग ऑर्डर की तुलना में बेहतर मूल्य प्राप्त होता है।

लागत कम करने वाले डिज़ाइन अनुकूलन

आपके डिज़ाइन निर्णय सीधे आपके उद्धरण को प्रभावित करते हैं—कभी-कभी सामग्री चयन या मात्रा से भी अधिक। रणनीतिक अनुकूलन लेज़र कटिंग शुल्क में 20-30% तक की कमी कर सकता है बिना कार्यक्षमता के त्याग के।

जहां संभव हो ज्यामिति को सरल बनाएं: जटिल विवरणों वाले जटिल डिज़ाइन में अधिक सटीक लेज़र नियंत्रण और लंबे समय तक कटिंग की आवश्यकता होती है। वाइटेक के विश्लेषण के अनुसार, तीखे आंतरिक कोनों से बचना, छोटे जटिल कट को कम करना और कम घुमावदार रेखाओं का उपयोग करना उल्लेखनीय बचत का कारण बन सकता है। गोलाकार कोने या सीधी रेखाएं आमतौर पर जटिल आकृतियों या तंग त्रिज्या की तुलना में काटने में तेज़ होती हैं।

नेस्टिंग दक्षता को अनुकूलित करें: कुशल समावेशन भागों को शीट पर एक-दूसरे के करीब व्यवस्थित करके सामग्री के उपयोग को अधिकतम करता है, जिससे अपशिष्ट कम होता है। कोमाकुट के अनुसार, इससे कच्चे माल की आवश्यकता कम होती है और कटिंग समय घटता है, जिससे महत्वपूर्ण लागत बचत होती है। रणनीतिक समावेशन सामग्री के अपशिष्ट को 10-20% तक कम कर सकता है।

एज गुणवत्ता को अनुप्रयोग से मिलाएं: उच्च गुणवत्ता वाले किनारों की प्राप्ति अक्सर लेजर की गति को धीमा करने या अधिक शक्ति का उपयोग करने की आवश्यकता होती है—दोनों ही लागत बढ़ाते हैं। हर अनुप्रयोग को समान सटीकता की आवश्यकता नहीं होती। उन भागों के लिए जिन्हें वेल्ड किया जाएगा, बड़े घटकों में असेंबल किया जाएगा, या जिनके साथ आगे समापन किया जाएगा, प्रीमियम फिनिश के बजाय मानक एज गुणवत्ता के लिए विनिर्देश देने से प्रसंस्करण समय कम होता है।

लागत कम करने वाली डिजाइन रणनीतियाँ:

- अलग-अलग कटआउट और पियर्स बिंदुओं की संख्या कम करें

- प्रदाताओं द्वारा स्टॉक की जाने वाली मानक सामग्री मोटाई का उपयोग करें, बजाय अनुकूलित गेज के

- ऐसे भागों के डिजाइन करें जो मानक शीट आकार पर कुशलतापूर्वक एक साथ समावेशित हो सकें

- उन अति-सूक्ष्म विशेषताओं को समाप्त करें जो कटिंग गति को धीमा कर देती हैं

- वास्तविक सहनशीलता निर्दिष्ट करें—सख्त विशिष्टताओं को सत्यापित करने और प्राप्त करने में अधिक लागत आती है

- आवश्यकताओं को पूरा करने वाली लागत-प्रभावी सामग्री का चयन करें, बिना अति-इंजीनियरिंग किए

- सेटअप दक्षता को अधिकतम करने के लिए एक ही ऑर्डर में समान भागों को जोड़ें

प्रसव समय और पलटने के कारक

प्रति भाग मूल्य निर्धारण के अलावा, डिलीवरी समयसीमा कुल परियोजना लागत को काफी प्रभावित करती है। आपातकालीन ऑर्डर में आमतौर पर 25-50% का प्रीमियम होता है, जबकि लचीली अनुसूची कभी-कभी छूट प्रदान कर सकती है।

उत्पादन गति को प्रभावित करने वाले कारक:

- सामग्री की उपलब्धता: माइल्ड स्टील जैसी सामान्य सामग्री स्टॉक से शिप होती है; विदेशी मिश्र धातुओं के लिए खरीदारी में देरी हो सकती है

- मशीन अनुसूची: प्रदाता की क्षमता और मौजूदा प्रतिबद्धताएं यह निर्धारित करती हैं कि आपका कार्य कतार में कब प्रवेश करेगा

- डिज़ाइन संशोधन चक्र: लेजर-तैयार फ़ाइलों को पीछे-आगे अनुकूलन चर्चाओं की आवश्यकता वाले डिज़ाइनों की तुलना में तेज़ी से प्रसंस्कृत किया जाता है

- द्वितीयक कार्य: मोड़ने, परिष्करण और असेंबली के चरण कटिंग के अलावा कुल लीड टाइम को बढ़ा देते हैं

- गुणवत्ता आवश्यकताएं: प्रमाणित अनुप्रयोगों के लिए निरीक्षण और प्रलेखन प्रसंस्करण दिन जोड़ते हैं

जब मेरे पास लेजर कटिंग सेवा की तलाश कर रहे हों या मेरे पास लेजर कटिंग सेवाओं का आकलन कर रहे हों, तो प्रदाताओं से मानक बनाम त्वरित समयसीमा के बारे में पूछें। लागत-से-गति के व्यापार को समझने से आप यथार्थवादी ढंग से परियोजनाओं की योजना बनाने में सक्षम होते हैं और उन्हीं भागों को कम लागत पर प्राप्त करने के लिए अग्रिम योजना बनाने पर प्रीमियम रश शुल्क से बच सकते हैं।

पारदर्शी मूल्य निर्धारण विश्वास का निर्माण करता है—और अब आप प्रत्येक लेजर कटिंग कोट के पीछे के तंत्र को समझते हैं। लागत कारकों को स्पष्ट करने के बाद, अगला विचार विशिष्ट लाभों को पहचानना शामिल है जो लेजर कटिंग को आपके अनुप्रयोग के लिए सही विकल्प बनाते हैं।

पेशेवर लेजर कटिंग के प्रमुख लाभ

आपने पहले भी सूचियाँ देखी होंगी—सटीकता, गति, गुणवत्ता। लेकिन ये बुलेट पॉइंट्स आपको यह नहीं बताते कि लेजर कटिंग वास्तव में इन लाभों को कैसे प्रदान करती है या आपके प्रोजेक्ट के लिए ये लाभ कब सबसे अधिक महत्वपूर्ण होते हैं। प्रत्येक लाभ के पीछे के भौतिकी और यांत्रिकी को समझना सामान्य मार्केटिंग दावों को व्यावहारिक निर्णय मापदंडों में बदल देता है। आइए जानें कि किसी विशिष्ट अनुप्रयोग के लिए लेजर धातु कटर को वास्तव में बेहतर क्या बनाता है—और यह भी कि ये लाभ आपके लाभ पर वास्तव में कब प्रभाव डालते हैं।

पारंपरिक तरीकों से अमेल रखने वाली सटीकता

जब निर्माता "सटीकता" का दावा करते हैं, तो मापने योग्य शब्दों में इसका वास्तव में क्या अर्थ है? विकिपीडिया की तकनीकी प्रलेखन के अनुसार, लेजर कटर 10 माइक्रोमीटर की स्थिति सटीकता और 5 माइक्रोमीटर की दोहराव सटीकता प्राप्त करते हैं। संदर्भ के लिए, एक मानव बाल लगभग 70 माइक्रोमीटर का होता है—इसका अर्थ है कि लेजर धातु कटिंग एक बाल की एकल पतली से सात गुना अधिक सटीकता के साथ कटौती की स्थिति निर्धारित करती है।

इस सटीकता के पीछे का भौतिकी खुद फोकस्ड बीम से शुरू होता है। लेज़र स्रोत से संगत प्रकाश की समानांतर किरणों का व्यास फोकसिंग से पहले आमतौर पर 1.5-2.0 मिमी होता है। दर्पण और लेंस इस ऊर्जा को 0.025 मिमी (0.001 इंच) जितने छोटे बिंदु पर केंद्रित करते हैं—एक अत्यंत तीव्र कटिंग बिंदु बनाते हुए जो सर्जिकल सटीकता के साथ सामग्री को हटा देता है।

आपके प्रोजेक्ट के लिए यह क्यों महत्वपूर्ण है? इन वास्तविक निहितार्थों पर विचार करें:

- असेंबली फिट: ±0.001" सहिष्णुता के अनुसार मशीनीकृत भागों को बिना पीसने, रेतने या जबरदस्ती फिट किए असेंबल किया जा सकता है

- अंतर्विनिमयता: उत्पादन चक्र का प्रत्येक भाग समान रूप से मापा जाता है—किसी भी इकाई को बिना कस्टम फिटिंग के बदला जा सकता है

- जटिल ज्यामितियाँ: जटिल पैटर्न, तंग त्रिज्या और विस्तृत विशेषताओं को उन स्थानों पर साफ-साफ काटा जा सकता है जहाँ यांत्रिक उपकरण पहुँच नहीं पाते

- कम स्क्रैप: निरंतर सटीकता का अर्थ है कम भाग अस्वीकृत होंगे और अपशिष्ट लागत कम होगी

पुनरावृत्ति को विशेष ध्यान देने की आवश्यकता होती है। जहां यांत्रिक कटिंग में उपकरण के क्षरण से सटीकता धीरे-धीरे कम हो जाती है, वहीं धातु काटने वाला लेज़र नॉन-कॉन्टैक्ट प्रकृति के कारण स्थिर सटीकता बनाए रखता है। सौवाँ भाग पहले भाग के समान ही मापा जाता है—यह एयरोस्पेस, मेडिकल और ऑटोमोटिव अनुप्रयोगों में सटीक लेज़र कटिंग सेवाओं के लिए आवश्यक है जहां आयामी स्थिरता अनिवार्य है।

किनारे की गुणवत्ता और पोस्ट-प्रोसेसिंग में बचत

यहां लेज़र कटिंग के लाभ सीधे लागत बचत में बदल जाते हैं। उद्योग विनिर्देश लेज़र बीम कटिंग द्वारा प्राप्त सामान्य सतह परिष्करण 125 से 250 माइक्रो-इंच (0.003 मिमी से 0.006 मिमी) के बीच होता है। इस अत्यंत सुचारु परिष्करण के कारण अक्सर द्वितीयक ग्राइंडिंग, डिबरिंग या पॉलिशिंग की आवश्यकता नहीं होती है।

यांत्रिक कटिंग की तुलना में लेज़र कटिंग के लाभों में आसान कार्य धारण, कार्यपृष्ठ के संदूषण में कमी और विरूपण के घटित होने की संभावना में कमी शामिल है क्योंकि लेज़र प्रणालियों में ऊष्मा-प्रभावित क्षेत्र छोटा होता है।

ऊष्मा-प्रभावित क्षेत्रों की जांच करते समय मशीन कटर धातु की तुलना विशेष रूप से प्रभावशाली हो जाती है। पारंपरिक प्लाज्मा कटिंग चौड़े एचएजेड क्षेत्र बनाती है, जिसके बाद कटिंग के उपचार की आवश्यकता होती है। लेजर कटिंग की सघन ऊर्जा आपूर्ति आसपास की सामग्री में तापीय प्रसार को कम से कम कर देती है—कट के किनारे तक धातुकर्मीय गुणों को संरक्षित रखते हुए।

स्टील लेजर कटिंग इस लाभ को स्पष्ट रूप से दर्शाती है। जब 800W लेजर शक्ति के साथ कम कार्बन इस्पात को काटा जाता है, तो 1mm शीट्स के लिए मानक खुरदरापन केवल 10μm, 3mm शीट्स के लिए 20μm और 6mm शीट्स के लिए 25μm होता है। ये फिनिश मशीन से सीधे अधिकांश अनुप्रयोग आवश्यकताओं को पूरा करते हैं, जिससे फिनिशिंग श्रम की आवश्यकता समाप्त हो जाती है जो पारंपरिक कटिंग लागत में 15-30% की वृद्धि करती है।

संवेदनशील अनुप्रयोगों के लिए संदूषण से बचाव का लाभ महत्वपूर्ण होता है। यांत्रिक कटिंग उपकरण कार्यपृष्ठ को छूते हैं, जिससे स्नेहक, घर्षण कण या अन्य पदार्थ स्थानांतरित होने की संभावना रहती है। लेज़र कटिंग गैर-संपर्क विधि है—आपके भाग को केवल केंद्रित प्रकाश और सहायक गैस के अलावा कुछ भी नहीं छूता। चिकित्सा उपकरण निर्माता और खाद्य प्रसंस्करण उपकरण निर्माता विशेष रूप से इसी कारण लेज़र कटिंग का चयन करते हैं।

प्रोटोटाइप से उत्पादन स्तर तक

शायद लेज़र कटिंग का सबसे कम मूल्यांकन किया गया लाभ इसकी मापनीयता में निहित है। एक ही प्रौद्योगिकी एकल प्रोटोटाइप के साथ-साथ हजारों उत्पादन भागों के उत्पादन में सक्षम है, बिना किसी उपकरण परिवर्तन के। एम्बर स्टील के उद्योग विश्लेषण के अनुसार, औद्योगिक लेज़र कटिंग को स्वचालित किया जा सकता है, जिसका अर्थ है कि मशीनों को कटिंग के लिए प्रोग्राम किया जा सकता है—इस प्रक्रिया को तेज करना और मैनुअल श्रम की आवश्यकता को कम करना।

गति तुलना इस लाभ को और बढ़ा देती है। कई उद्देश्यों के लिए, लेजर मानक कटाई की तुलना में तीस गुना तक तेज हो सकता है। सामान्य औद्योगिक प्रणालियाँ (≥1kW) 0.51 मिमी से 13 मिमी मोटाई तक कार्बन स्टील को कुशलतापूर्वक काटती हैं। अधिकतम कटिंग दर लेजर शक्ति, सामग्री की मोटाई, प्रक्रिया के प्रकार और सामग्री के गुणों पर निर्भर करती है—लेकिन यहां तक कि सावधान अनुमान भी समय में नाटकीय बचत दिखाते हैं।

डिज़ाइन लचीलापन गति के लाभ को और बढ़ा देता है। विभिन्न भागों के बीच सीएनसी प्रोग्रामिंग परिवर्तन में मिनटों का समय लगता है, घंटों का नहीं। उत्पादन के बीच में डिज़ाइन बदलने की आवश्यकता है? प्रोग्राम फ़ाइल को अपडेट करें और कटाई फिर से शुरू करें। यह लचीलापन निम्नलिखित का समर्थन करता है:

- ऑटोमोटिव: विकास चक्र के दौरान चेसिस घटकों, बॉडी पैनलों और संरचनात्मक ब्रैकेट्स पर त्वरित पुनरावृत्ति

- एयरोस्पेस: उद्योग के सख्त सहिष्णुता के अनुरूप विमान भागों के लिए सटीक घटक

- इलेक्ट्रॉनिक्स: सर्किट बोर्ड और सूक्ष्म चिप्स जैसे नाजुक घटक जिन्हें अत्यधिक सटीकता की आवश्यकता होती है

- वास्तुकला: अद्वितीय ज्यामिति वाले कस्टम सजावटी पैनल, संरचनात्मक तत्व और कलात्मक धातु कार्य

सामग्री की बहुमुखी प्रकृति इन लाभों का लगभग किसी भी धातु में विस्तार करती है। विशिष्ट सामग्री तक सीमित विशेष उपकरणों के विपरीत, एकल फाइबर लेजर प्रणाली इस्पात, एल्यूमीनियम, तांबा, पीतल और टाइटेनियम को संभालती है—उपकरण बदलने के बजाय केवल पैरामीटर परिवर्तन के साथ उनके बीच स्विच करके। जीसीसी वर्ल्ड की तकनीकी गाइड इस बहुमुखी प्रकृति के कारण लेजर तकनीक कई अलग-अलग उद्योगों में उपयोगी होती है, जिसमें शीट धातु निर्माण से लेकर आभूषण निर्माण और त्वरित प्रोटोटाइपिंग तक शामिल हैं।

जटिलता बढ़ने के साथ लेजर कटिंग के लिए अर्थशास्त्र बढ़ता जाता है। सरल सीधी कटिंग के लिए धातु कतरनी या प्लाज्मा से कम लागत हो सकती है। लेकिन जैसे-जैसे डिज़ाइनों में वक्र, कटआउट, कसे हुए सहिष्णुता या जटिल पैटर्न शामिल होते हैं, लेजर के लाभ बढ़ जाते हैं जबकि वैकल्पिक विधियों की सीमाएं बढ़ जाती हैं। कुल लागत का मूल्यांकन—पोस्ट-प्रोसेसिंग, स्क्रैप दर और पुनःकार्य सहित—अक्सर यह दर्शाता है कि लेजर कटिंग आर्थिक विकल्प के रूप में उभरती है, भले ही प्रारंभिक कटिंग लागत अधिक दिखाई दे।

इन लाभों को समझने से आपको यह पहचानने में मदद मिलती है कि लेजर कटिंग वास्तविक मूल्य कब प्रदान करती है और कब सरल विधियाँ पर्याप्त होती हैं। लेकिन बिना एक कुशल प्रदाता तक पहुँच के, लाभों का कोई अर्थ नहीं होता—जो हमें एक महत्वपूर्ण प्रश्न की ओर ले जाता है: अपनी विशिष्ट आवश्यकताओं के लिए सही सेवा भागीदार का मूल्यांकन और चयन कैसे करें।

सही लेजर कटिंग सेवा प्रदाता का चयन करना

आपने तकनीक में महारत हासिल कर ली है, कटिंग विधियों की तुलना की है और अपने डिज़ाइन को अनुकूलित कर लिया है—लेकिन यदि आप गलत प्रदाता का चयन करते हैं तो इनमें से कुछ भी मायने नहीं रखता। यहाँ विश्वसनीय विनिर्माण भागीदार को उस प्रदाता से अलग करता है जो सिरदर्द देता है: आपकी आवश्यकताओं को समय पर, बिना लंबी बहस के, गुणवत्तापूर्ण पुर्जों में बदलने की क्षमता। जब 'लेजर कटिंग नीयर मी' की खोज कर रहे हों या सीएनसी लेजर कटिंग सेवाओं का मूल्यांकन कर रहे हों, तो यह जानना कि आखिर क्या तलाशना है, एक जोखिम को एक जानकारी पर आधारित निर्णय में बदल देता है।

प्रमाणपत्र और गुणवत्ता मानक जो महत्वपूर्ण हैं

प्रमाणन केवल दीवार की सजावट नहीं हैं—वे लगातार गुणवत्ता बनाए रखने के लिए सत्यापित प्रणालियों का प्रतिनिधित्व करते हैं। लेकिन आपकी परियोजना के लिए वास्तव में कौन से प्रमाणन महत्वपूर्ण हैं? अनुसार AIAG की आधिकारिक प्रलेखन , IATF 16949:2016 वैश्विक ऑटोमोटिव उद्योग में संगठनों के लिए गुणवत्ता प्रबंधन प्रणाली आवश्यकताओं को परिभाषित करता है। दुनिया भर के OEM और आपूर्तिकर्ताओं द्वारा बेतहाशा उद्योग संलग्नता के साथ इस प्रमाणन का विकास किया गया था।

यदि आपके धातु के भाग ऑटोमोटिव आपूर्ति श्रृंखलाओं में जाते हैं, तो IATF 16949 प्रमाणन आपकी मूल्यांकन सूची के शीर्ष पर होना चाहिए। यह मानक ग्राहक-विशिष्ट चिंताओं को दूर करने के लिए मूल ISO 9001 आवश्यकताओं से आगे जाता है:

- उत्पादन भाग अनुमोदन प्रक्रिया (PPAP): यह सुनिश्चित करता है कि आपूर्तिकर्ता लगातार सभी ग्राहक आवश्यकताओं को पूरा करने वाले भागों का निर्माण कर सकें

- उन्नत उत्पाद गुणवत्ता योजना (APQP): उत्पाद डिजाइन और विकास के लिए संरचित दृष्टिकोण

- फेल्योर मोड एंड इफेक्ट्स एनालिसिस (FMEA): संभावित विफलताओं की व्यवस्थित पहचान और उनके न्यूनीकरण

- मापन प्रणाली विश्लेषण (MSA): सत्यापन कि मापन प्रक्रियाएँ विश्वसनीय डेटा प्रदान करती हैं

- सांख्यिकीय प्रक्रिया नियंत्रण (SPC): गुणवत्ता स्थिरता बनाए रखने के लिए निरंतर निगरानी

गैर-ऑटोमोटिव अनुप्रयोगों के लिए, ISO 9001:2015 प्रमाणन मूलभूत गुणवत्ता प्रबंधन प्रतिबद्धता का प्रदर्शन करता है। के अनुसार लेजर कटिंग आकृतियों के प्रदाता गाइड , उस कंपनी की तलाश करें जिसमें अनुभवी पेशेवर हों जो विभिन्न सामग्रियों और लेजर कटिंग तकनीकों के बारे में बारीकियों को समझते हों—उनके पोर्टफोलियो की समीक्षा करें, ग्राहक समीक्षाएँ पढ़ें, और प्रमाणन के बारे में पूछताछ करें।

विशिष्ट उद्योगों के लिए विशेष प्रमाणन महत्वपूर्ण होते हैं:

- AS9100: एयरोस्पेस और रक्षा अनुप्रयोग

- ISO 13485: चिकित्सा सामग्री निर्माण

- NADCAP: विशेष प्रक्रियाएँ जिनमें वेल्डिंग और ऊष्मा उपचार शामिल हैं

- ISO 14001: पर्यावरण प्रबंधन प्रणाली

उपकरण और क्षमताओं का मूल्यांकन

एक प्रदाता का उपकरण सीधे तौर पर निर्धारित करता है कि वे क्या प्रदान कर सकते हैं। LS प्रिसिजन मैन्युफैक्चरिंग के मूल्यांकन गाइड के अनुसार, सबसे सरल सत्यापन विधि उनके कारखाने की यात्रा करना है—चाहे व्यक्तिगत रूप से या वास्तविक समय वीडियो के माध्यम से—ब्रांड उपकरण, सुविधा की उपस्थिति, कार्यशाला प्रबंधन और संचालन मानकों का अवलोकन करने के लिए।

जब 'मेरे पास लेजर धातु कटिंग' विकल्पों का मूल्यांकन कर रहे हों, तो इन उपकरण कारकों की जांच करें:

- लेजर शक्ति स्तर: उच्च वाटेज मोटी सामग्री को संभालता है और तेजी से काटता है—अधिकतम क्षमता के बारे में पूछें

- बिछौने के आकार: बड़े कटिंग बिछौने बड़े भागों को समायोजित करते हैं और उत्पादन चक्र के लिए कुशल नेस्टिंग की अनुमति देते हैं

- लेजर तकनीक के प्रकार: परावर्तक धातुओं पर फाइबर लेजर उत्कृष्ट होते हैं; CO2 प्रणाली बहुमुखी प्रतिभा प्रदान करती है—अपनी सामग्री के अनुरूप उपकरण मिलाएं

- स्वचालन स्तर: स्वचालित लोडिंग/अनलोडिंग प्रणाली उच्च मात्रा वाले ऑर्डर पर स्थिरता में सुधार करती है और श्रम लागत को कम करती है

- द्वितीयक उपकरण: ब्रेक प्रेस, वेल्डर और फिनिशिंग उपकरण एक-स्टॉप निर्माण को सक्षम करते हैं

LS Precision नोट करता है कि उम्र बढ़ने के साथ लेजर मशीनों का गतिशील प्रदर्शन खराब हो जाता है—कटिंग हेड उच्च कटिंग गति पर दोलन करता है, जिससे कटे हुए आकार और डिजाइन पैटर्न में बड़ी त्रुटियां आती हैं। यदि आपको सटीक कस्टम धातु लेजर कटिंग की आवश्यकता है, तो ऐसी अशुद्धता के कारण भागों को पूरी तरह से खारिज कर दिया जाता है। अपने समान सामग्री पर पिछले कार्य के नमूने मांगें ताकि वास्तविक क्षमता की पुष्टि की जा सके।

कटिंग उपकरणों से परे, एकीकृत क्षमताओं का आकलन करें। ऐसे प्रदाता जो एक ही छत के नीचे शीट धातु प्रसंस्करण—कटिंग, मोड़ना, वेल्डिंग और फिनिशिंग—की पूर्ण सेवा प्रदान करते हैं, एकाधिक विक्रेताओं के बीच कार्य विभाजित करने पर होने वाली हस्तांतरण देरी और सहिष्णुता संचय समस्याओं को खत्म कर देते हैं। चेसिस, निलंबन या संरचनात्मक घटकों की आवश्यकता वाले ऑटोमोटिव अनुप्रयोगों के लिए, BYD, Wu Ling Bingo, Leapmotor T03, ORA Lightning Cat जैसे निर्माता यह दर्शाते हैं कि IATF 16949-प्रमाणित गुणवत्ता के साथ-साथ व्यापक निर्माण क्षमताएँ प्रोटोटाइप से लेकर बड़े पैमाने पर उत्पादन तक आपूर्ति श्रृंखला को सरल बनाती हैं। शाओयी (निंगबो) मेटल टेक्नोलॉजी iATF 16949-प्रमाणित गुणवत्ता के साथ-साथ व्यापक निर्माण क्षमताओं के संयोजन से प्रोटोटाइप से लेकर बड़े पैमाने पर उत्पादन तक आपूर्ति श्रृंखला को सरल बनाने के तरीके को दर्शाते हैं।

DFM समर्थन और टर्नअराउंड समय का आकलन करना

निर्माण के लिए डिज़ाइन (DFM) समर्थन ऑर्डर-टेकर को वास्तविक निर्माण भागीदारों से अलग करता है। LS प्रिसिजन के विश्लेषण के अनुसार, अनुभवी प्रदाता आपके ब्लूप्रिंट में संभावित प्रसंस्करण समस्याओं के लिए सक्रिय रूप से विश्लेषण करते हैं—उत्पादन शुरू होने से पहले लागत बचत और व्यवहार्यता के लिए पेशेवर सिफारिशें प्रदान करते हैं। यह प्रारंभिक हस्तक्षेप प्रभावी ढंग से डिज़ाइन दोषों को रोकता है, उत्पादन दक्षता में सुधार करता है और लागत को शुरुआत से ही नियंत्रित रखता है।

DFM क्षमताओं का आकलन करते समय, प्रदाताओं से पूछें:

- क्या आप उद्धरण से पहले मुफ्त DFM समीक्षा प्रदान करते हैं?

- क्या आप निर्माण क्षमता से संबंधित संभावित समस्याओं को जल्दी पहचानते हैं?

- आपने समान परियोजनाओं के लिए कौन से अनुकूलन सुझाव दिए हैं?

- क्या आप प्रदर्शन को प्रभावित किए बिना लागत कम करने के लिए सामग्री के विकल्प की सिफारिश कर सकते हैं?

समय सीमा की प्रतिबद्धताएं परिचालन क्षमता को दर्शाती हैं। लेज़र कटिंग शेप्स इस बात पर जोर देता है कि परियोजना की जटिलता, मात्रा और प्रदाता के कार्यभार के आधार पर समय सीमा में महत्वपूर्ण भिन्नता होती है—समय सीमा के बारे में स्पष्ट संचार आवश्यक है। कुछ सेवाएं प्रीमियम लागत पर त्वरित विकल्प प्रदान करती हैं, जबकि अन्य अनुशासित क्षमता प्रबंधन के माध्यम से स्थिर लीड टाइम बनाए रखती हैं।

समय-संवेदनशील परियोजनाओं के लिए, त्वरित प्रोटोटाइपिंग क्षमता प्रदान करने वाले प्रदाताओं की तलाश करें। सप्ताहों के बजाय 5 दिनों के भीतर नमूना भाग प्रदान करने की क्षमता विकास चक्र को तेज करती है और उत्पादन उपकरणों में निवेश करने से पहले डिज़ाइन की पुष्टि करने की अनुमति देती है। त्वरित उद्धरण समय (12 घंटे या कम) के साथ संयुक्त होने पर जो परिचालन दक्षता का संकेत देता है, त्वरित प्रोटोटाइपिंग आपकी परियोजनाओं द्वारा मांगी गई प्रतिक्रियाशीलता को दर्शाता है।

ऑर्डर देने से पहले पूछे जाने वाले प्रश्न

किसी भी 'लेज़र कटिंग नियर मी' प्रदाता के साथ आगे बढ़ने से पहले, इन महत्वपूर्ण प्रश्नों के उत्तर एकत्र करें:

तकनीकी क्षमता से संबंधित प्रश्न:

- आप किस प्रकार के लेज़र और शक्ति स्तरों पर काम करते हैं?

- मेरे विशिष्ट धातु प्रकार के लिए आपकी अधिकतम सामग्री मोटाई क्या है?

- क्या आप मेरे भाग की ज्यामिति के लिए निश्चित सहनशीलता प्रदान कर सकते हैं?

- क्या आपके पास मेरे विशिष्ट सामग्री ग्रेड के साथ अनुभव है?

- आप आंतरिक स्तर पर कौन-से द्वितीयक संचालन प्रदान करते हैं और कौन-से बाह्य स्रोतों से प्राप्त करते हैं?

गुणवत्ता और प्रक्रिया के बारे में प्रश्न:

- आपके पास कौन-से गुणवत्ता प्रमाणपत्र हैं?

- क्या आप समाप्त भागों पर आयामी सटीकता को सत्यापित करने के लिए क्या करते हैं?

- क्या आप शिपमेंट के साथ कौन-सी प्रलेखन सामग्री प्रदान करते हैं?

- आप गैर-अनुपालन वाले भागों को कैसे संभालते हैं?

- क्या आप पूर्ण उत्पादन चक्र से पहले नमूने प्रदान कर सकते हैं?

व्यावसायिक प्रश्न:

- मेरी मात्रा के आदेशों के लिए आपका मानक लीड टाइम क्या है?

- क्या आप त्वरित प्रसंस्करण की सुविधा प्रदान करते हैं, और किस लागत प्रीमियम पर?

- आप आदेश के बीच में डिज़ाइन में परिवर्तन को कैसे संभालते हैं?

- आपकी न्यूनतम ऑर्डर मात्रा क्या है?

- क्या आप मात्रा आधारित मूल्य निर्धारण या ब्लैंकेट ऑर्डर व्यवस्था प्रदान करते हैं?

बचने योग्य लाल झंडे

अनुभव से पता चलता है कि कौन से चेतावनी संकेत समस्याओं की भविष्यवाणी करते हैं। LS प्रिसिजन के विश्लेषण के अनुसार, आपूर्तिकर्ता अक्सर आदेश प्राप्त करने के लिए उत्पादन चक्र को लापरवाही से कम कर देते हैं, फिर क्षमता के अतिभार, मशीन खराबी या खराब प्रबंधन के कारण लगातार देरी के साथ संघर्ष करते हैं। यहाँ वे बातें हैं जो सावधानी बरतने के लिए प्रेरित करनी चाहिए:

संचार से जुड़े लाल झंडे:

- तकनीकी प्रश्नों के उत्तर में धीमी या अस्पष्ट प्रतिक्रिया

- उनकी प्रक्रिया या उपकरण क्षमताओं की व्याख्या करने में असमर्थता

- ग्राहक सेवा प्रतिनिधि के पास तकनीकी ज्ञान का अभाव

- संदर्भ या नमूना कार्य प्रदान करने में हिचकिचाहट

संचालन संबंधी लाल झंडियाँ:

- प्रतिस्पर्धियों की तुलना में अवास्तविक रूप से कम उद्धरण (अक्सर गुणवत्ता में कमी छिपाने के लिए)

- आपके ऑर्डर की जटिलता के लिए बहुत आक्रामक लगने वाली डिलीवरी समय-सीमा का वादा

- सुविधा की यात्रा की अनुमति देने या वीडियो टूर प्रदान करने में अनिच्छा

- फोटो या वीडियो में दिखाई देने वाले पुराने या खराब रखरखाव वाले उपकरण

व्यापार प्रथा संबंधी लाल झंडियाँ:

- स्पष्ट गुणवत्ता प्रमाणन की कमी या दस्तावेज़ साझा करने में हिचकिचाहट

- कार्य शुरू होने से पहले ही अत्यधिक भुगतान की मांग

- विस्तृत लाइन आइटम के साथ औपचारिक उद्धरण की कमी

- ऑनलाइन समीक्षाओं में विवादों का इतिहास दिखाई देता है

प्रदाता मूल्यांकन चेकलिस्ट

कस्टम लेजर एचिंग या प्रिसिजन कटिंग प्रदाताओं की तुलना करते समय इस व्यापक चेकलिस्ट का उपयोग करें:

| मूल्यांकन श्रेणी | मुख्य मानदंड | सत्यापन विधि |

|---|---|---|

| प्रमाणपत्र | ISO 9001, IATF 16949 (ऑटोमोटिव), AS9100 (एयरोस्पेस) | प्रमाणपत्रों की प्रतियां मांगें; प्रमाणन निकायों के साथ सत्यापित करें |

| उपकरण | आधुनिक फाइबर/CO2 लेजर; पर्याप्त शक्ति और बिछौने का आकार | सुविधा का दौरा; विनिर्देशों के साथ उपकरण सूची |

| सामग्री विशेषज्ञता | आपकी विशिष्ट धातुओं और मोटाई के साथ दस्तावेजीकृत अनुभव | नमूना भाग; संदर्भ परियोजनाएं |

| DFM समर्थन | सक्रिय डिज़ाइन समीक्षा; अनुकूलन सिफारिशें | परीक्षण फ़ाइल जमा करें; प्रतिक्रिया की गुणवत्ता का मूल्यांकन करें |

| टर्नअराउंड | उद्धरण की गति; मानक लीड टाइम; त्वरित क्षमता | परीक्षण उद्धरण अनुरोध; दस्तावेजीकृत लीड टाइम |

| संचार | तकनीकी योग्यता; सुझावों पर प्रतिक्रियाशीलता; परियोजना प्रबंधन | मूल्यांकन के दौरान अंतःक्रिया की गुणवत्ता |

| द्वितीयक परिचालन | मोड़ने, वेल्डिंग, फिनिशिंग की सुविधा आंतरिक रूप से उपलब्ध | क्षमता सूची; एकीकृत कार्यप्रवाह के उदाहरण |

| गुणवत्ता नियंत्रण | निरीक्षण उपकरण; दस्तावेज़ीकरण; पारदर्शिता | गुणवत्ता नियंत्रण प्रक्रिया का अवलोकन; नमूना रिपोर्ट |

मेरे पास के लेजर कटर सेवा का पता लगाने के लिए क्षमता, गुणवत्ता, लागत और प्रतिक्रियाशीलता के बीच संतुलन बनाना आवश्यक है। जो प्रदाता पारदर्शी ढंग से अपनी योग्यता का प्रदर्शन करते हैं—प्रमाणन, उपकरणों में निवेश और ग्राहक संदर्भों के माध्यम से—वे दीर्घकालिक विनिर्माण साझेदारी के लिए आवश्यक विश्वास अर्जित करते हैं। गहन मूल्यांकन में निवेश किया गया समय निरंतर गुणवत्ता, विश्वसनीय डिलीवरी और चुनौतियों के समय सहयोगात्मक समस्या समाधान के माध्यम से लाभ देता है।

धातु लेजर कटिंग सेवाओं के बारे में अक्सर पूछे जाने वाले प्रश्न

1. लेजर कटिंग सेवाओं के साथ कौन-कौन सी सामग्री को काटा जा सकता है?

पेशेवर लेजर कटिंग सेवाएँ कार्बन स्टील, स्टेनलेस स्टील, एल्युमीनियम, तांबा, पीतल और टाइटेनियम सहित धातुओं की एक विस्तृत श्रृंखला को संभालती हैं। फाइबर लेजर एल्युमीनियम और तांबे जैसी परावर्तक धातुओं के साथ उत्कृष्ट प्रदर्शन करते हैं, जबकि CO2 लेजर मोटी स्टील सामग्री पर अच्छा प्रदर्शन करते हैं। अधिकतम मोटाई सामग्री और लेजर शक्ति के अनुसार भिन्न होती है—उदाहरण के लिए, 3000W फाइबर लेजर 20mm कार्बन स्टील तक काट सकता है लेकिन केवल 8mm एल्युमीनियम। विशेष मिश्र धातुएँ और मिश्रित-सामग्री परियोजनाओं को इष्टतम परिणामों के लिए विशिष्ट लेजर प्रौद्योगिकियों की आवश्यकता हो सकती है।

2. लेजर कटिंग सेवा धातु की कीमत कितनी होती है?

लेजर कटिंग की लागत कई कारकों पर निर्भर करती है: सामग्री का प्रकार (स्टेनलेस स्टील की लागत कार्बन स्टील से अधिक होती है), मोटाई (मोटी सामग्री धीमी गति से कटती है), डिज़ाइन की जटिलता (अधिक पियर्स बिंदु समय बढ़ाते हैं), और मात्रा (बड़े ऑर्डर में सेटअप लागत फैल जाती है जिससे प्रति भाग मूल्य कम होता है)। सामग्री आमतौर पर उद्धरणों का 30-50% होती है, जबकि मशीन समय दूसरा सबसे बड़ा कारक होता है। डिज़ाइन अनुकूलन—ज्यामिति को सरल बनाना, कुशल नेस्टिंग, और वास्तविक सहिष्णुता निर्दिष्ट करना—गुणवत्ता के बिना लागत में 20-30% तक की कमी कर सकता है।

3. CO2 और फाइबर लेजर कटिंग में क्या अंतर है?

CO2 लेज़र एक गैस मिश्रण का उपयोग 10,600nm तरंगदैर्ध्य की किरण उत्पन्न करने के लिए करते हैं, जो मोटी सामग्री पर उत्कृष्ट प्रदर्शन करते हैं और धातुओं और अधातुओं दोनों में विविधता प्रदान करते हैं। फाइबर लेज़र दुर्लभ अर्थ-डोपेड ग्लास फाइबर का उपयोग करते हैं जो 1064nm तरंगदैर्ध्य का प्रकाश उत्पन्न करता है जिसे धातुएँ अधिक कुशलता से अवशोषित करती हैं। पतली शीट धातुओं पर फाइबर लेज़र 2-3 गुना तेज़ कटौती करते हैं, CO2 की 10-20% की तुलना में 30%+ की ऊर्जा दक्षता प्राप्त करते हैं, और एल्यूमीनियम और तांबा जैसी परावर्तक धातुओं को बिना किसी समस्या के संभालते हैं। हालाँकि, फाइबर लेज़र मुख्य रूप से धातु निर्माण के लिए उपयोग होते हैं और प्रारंभिक लागत अधिक होती है, हालाँकि समय के साथ कम संचालन लागत इसे संतुलित कर देती है।

4. लेजर कटिंग के लिए मैं फ़ाइलों की तैयारी कैसे करूँ?

साफ, एकल-रेखा ज्यामिति के साथ वैक्टर फ़ाइलें (DXF, DWG, या AI प्रारूप) जमा करें। जमा करने से पहले डुप्लिकेट रेखाओं, निर्माण ज्यामिति और आयाम संबंधी टिप्पणियों को हटा दें। सभी पाठ को आउटलाइन में बदल दें क्योंकि फ़ॉन्ट सिस्टम के बीच स्थानांतरित नहीं होते हैं। आकार की त्रुटियों को रोकने के लिए स्केल की पुष्टि करें और एक संदर्भ आयाम शामिल करें। डिज़ाइन नियमों का पालन करें जिसमें सामग्री की मोटाई के 1.5 गुना की न्यूनतम छेद-से-किनारे की दूरी, कम से कम 2 गुना मोटाई की विशेषता स्पेसिंग और वास्तविक सहनशीलता (±0.1 मिमी से ±0.5 मिमी तक, सामग्री की मोटाई के आधार पर) शामिल है।

5. मैं सबसे अच्छी लेज़र कटिंग सेवा प्रदाता कैसे चुनूं?

प्रमाणन (IATF 16949 ऑटोमोटिव के लिए, ISO 9001 सामान्य गुणवत्ता के लिए), उपकरण क्षमताओं (लेजर प्रकार, शक्ति स्तर, बिस्तर आकार) और DFM समर्थन उपलब्धता के आधार पर आपूर्तिकर्ताओं का मूल्यांकन करें। अपनी विशिष्ट सामग्री पर नमूने मांगें, टर्नअराउंड प्रतिबद्धताओं को सत्यापित करें और संचार की स्पष्टता का आकलन करें। ऑटोमोटिव अनुप्रयोगों के लिए, IATF 16949-प्रमाणित निर्माता जैसे शाओयी मेटल टेक्नोलॉजी त्वरित प्रोटोटाइपिंग से लेकर बड़े पैमाने पर उत्पादन तक एकीकृत क्षमताएं प्रदान करते हैं जिसमें व्यापक गुणवत्ता प्रलेखन शामिल है। ऐसे आपूर्तिकर्ताओं से बचें जो तकनीकी प्रश्नों के अस्पष्ट उत्तर देते हैं, अवास्तविक रूप से कम उद्धरण प्रस्तुत करते हैं या सुविधा की जानकारी साझा करने में हिचकिचाते हैं।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —