घटक स्थायित्व के लिए फोर्जिंग क्यों आवश्यक है

घटक स्थायित्व के लिए फोर्जिंग क्यों आवश्यक है

संक्षिप्त में

धातु को अत्यधिक संपीड़न बल का उपयोग करके आकार देकर घटक की स्थायित्व में सुधार करना शामिल है। यह प्रक्रिया धातु की आंतरिक दानेदार संरचना को सुधारती है, इसे अनुकूल मजबूती के लिए संरेखित करती है, और सूक्ष्म दोषों को दूर करती है। परिणामस्वरूप, तन्य मजबूती, प्रभाव सहनशीलता और थकान प्रतिरोध में काफी सुधार हुआ घटक प्राप्त होता है, जो ढलाई या मशीनिंग जैसी विधियों द्वारा बनाए गए भागों की तुलना में तनाव के तहत कहीं अधिक स्थायी और विश्वसनीय होता है।

धातु प्रघटन का विज्ञान: कैसे संपीड़न बल उत्कृष्ट मजबूती उत्पन्न करता है

मूल रूप से, फोर्जिंग एक उत्पादन प्रक्रिया है जो धातु को हथौड़े या दबाव द्वारा स्थानीय संपीड़न बलों के माध्यम से आकार देती है। अन्य विधियों के विपरीत, जिनमें धातु को पिघलाकर ढाला जाता है (कास्टिंग) या काटकर हटाया जाता है (मशीनिंग), फोर्जिंग ठोस अवस्था में धातु के भौतिक हेरफेर करती है। यह प्लास्टिक विरूपण घटक के यांत्रिक गुणों में नाटकीय सुधार करने की इसकी क्षमता का आधार है। फोर्जिंग का वास्तविक लाभ सूक्ष्म स्तर पर होने वाली प्रक्रिया में निहित है: धातु की दानेदार संरचना का सुधार और संरेखण।

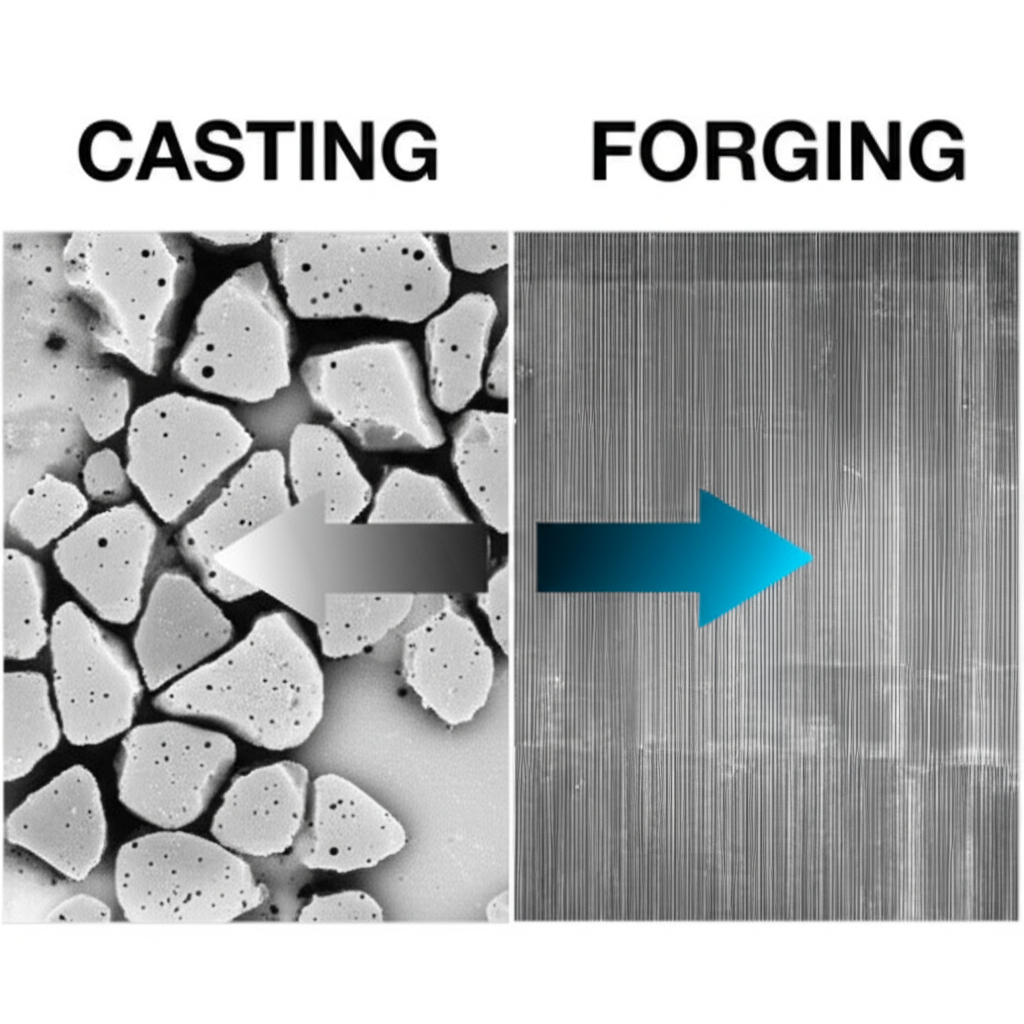

धातु का प्रत्येक टुकड़ा क्रिस्टलीय दानों से बना होता है। कच्ची या ढली हुई अवस्था में, ये दान आमतौर पर अनियमित और असमान होते हैं, जिससे कमजोर बिंदु उत्पन्न हो सकते हैं। लोहारी (फोर्जिंग) के दौरान लगाए गए विशाल दबाव से इन दानों का पुनः क्रिस्टलीकरण होता है और वे छोटे तथा अधिक समान हो जाते हैं। पदार्थ विज्ञान के अनुसार, सूक्ष्म दानों से शक्ति और कठोरता में सुधार होता है क्योंकि विस्थापन—क्रिस्टल जालक में दोष जो सामग्री की विफलता का कारण बनते हैं—की गति को रोकने के लिए अधिक दान सीमाएँ होती हैं। जैसा कि विनिर्माण विशेषज्ञों द्वारा विस्तार से बताया गया है, क्वीन सिटी फोर्जिंग यह दान संरचना में सुधार लोहारी भागों की उत्कृष्ट शक्ति का एक प्रमुख कारण है।

इसके अतिरिक्त, इन सुधारित दानों के प्रवाह को अंतिम घटक के आकार के अनुरूप निर्देशित करने के लिए फोर्जिंग प्रक्रिया बुद्धिमतापूर्वक कार्य करती है। इसे दिशात्मक शक्ति या ग्रेन फ्लो के रूप में जाना जाता है। लकड़ी के एक टुकड़े में तंतुओं के रूप में दानों की कल्पना करें; दान के अनुदिश एक बोर्ड उसके विपरीत दिशा की तुलना में बहुत अधिक मजबूत होता है। इसी तरह, फोर्जिंग अपेक्षित तनाव की रेखाओं के अनुदिश दान प्रवाह को संरेखित करती है, जिससे घटक महत्वपूर्ण दिशाओं में थकान और प्रभाव के प्रति असाधारण रूप से प्रतिरोधी बन जाता है। इस प्रक्रिया में आंतरिक रिक्तियों, क्षरण और अन्य दोषों को भौतिक रूप से बंद और सील कर दिया जाता है जो किसी घटक की अखंडता को कमजोर कर सकते हैं, जिसके परिणामस्वरूप एक सघन, अधिक समरूप पदार्थ संरचना प्राप्त होती है।

फोर्ज किए गए घटकों के प्रमुख टिकाऊपन लाभ

जो मिट्टी के परिवर्तन फोर्जिंग के दौरान होते हैं, वे सीधे टैंगिबल प्रदर्शन लाभ में बदल जाते हैं, जिससे उच्च तनाव और सुरक्षा-महत्वपूर्ण अनुप्रयोगों के लिए फोर्ज किए गए घटकों को प्राथमिकता मिलती है। इन लाभों के कारण सेवा जीवन लंबा होता है, अधिक विश्वसनीयता होती है और समग्र प्रदर्शन में सुधार होता है।

बढ़ी हुई तन्य और प्रभाव शक्ति

फोर्जिंग असाधारण तन्य शक्ति वाले भागों का उत्पादन करती है—जिसका अर्थ है खींचे जाने का विरोध करने की क्षमता। सुधारित, निरंतर दाने की संरचना उन आंतरिक दोषों जैसे कि छिद्रता से मुक्त होती है जो ढलाई वाले भागों में हो सकते हैं। इस संरचनात्मक अखंडता का अर्थ है कि फोर्ज किए गए घटक विरूपण या विफलता से पहले अधिक भार और अधिक तनाव का सामना कर सकते हैं। यह ऑटोमोटिव उद्योग में क्रैंकशाफ्ट और कनेक्टिंग रॉड जैसे भागों के लिए महत्वपूर्ण है, जिन्हें लगातार और चरम बलों का सामना करना पड़ता है। जैसा कि कई उद्योग विश्लेषणों में उल्लेखित है, यह प्रक्रिया एक मजबूत और अधिक भविष्यवाणी योग्य सामग्री बनाती है।

उत्कृष्ट थकान प्रतिरोध

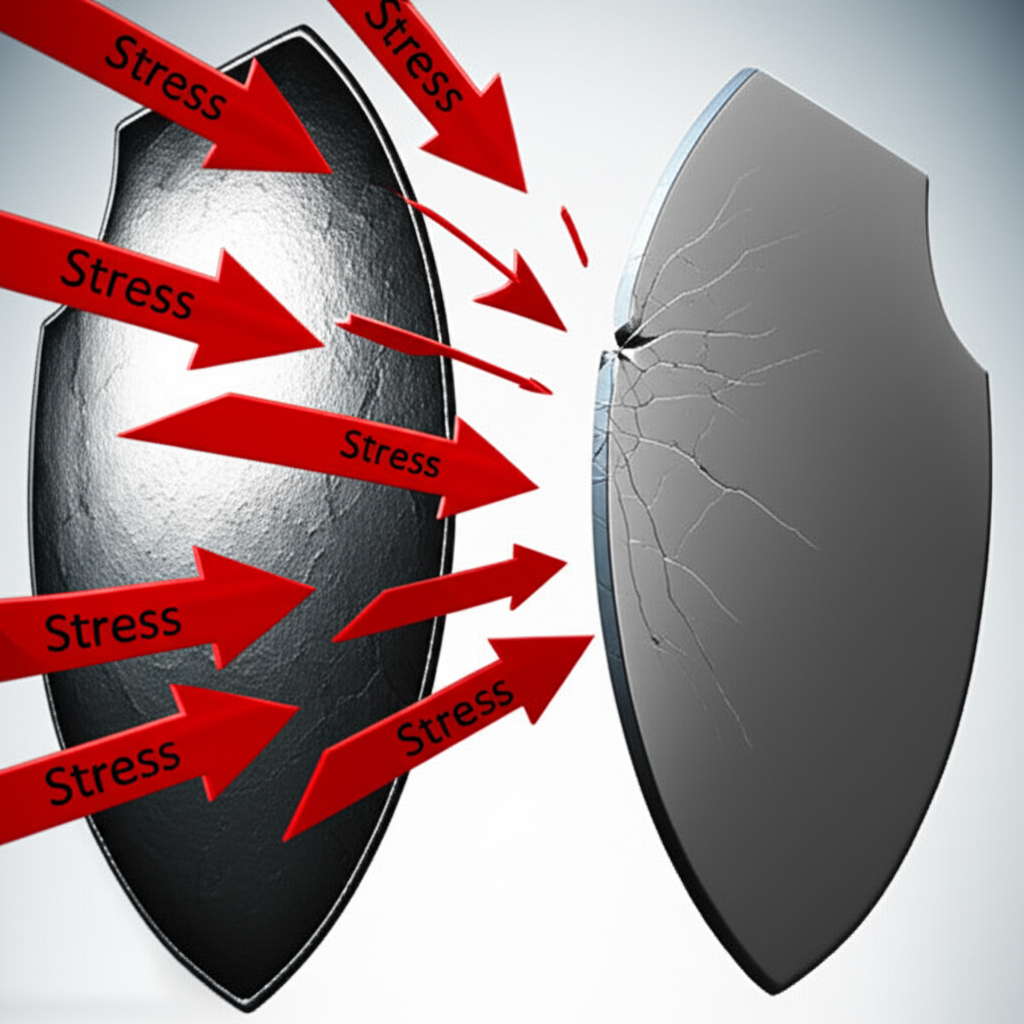

कई घटक एकल अतिभार के कारण विफल नहीं होते हैं, बल्कि लाखों चक्रों में तनाव के जमा होने के कारण विफल होते हैं, जिसे धातु थकान के रूप में जाना जाता है। इसके खिलाफ लोहारी (फोर्जिंग) एक शक्तिशाली सुरक्षा प्रदान करती है। संरेखित ग्रेन फ्लो और दोष-मुक्त सतह सूक्ष्म दरारों के उत्पन्न होने और फैलने को रोकती है जो थकान विफलता का कारण बनती हैं। इसीलिए महत्वपूर्ण एयरोस्पेस घटकों, जैसे लैंडिंग गियर और टरबाइन ब्लेड्स, को लोहारी द्वारा निर्मित किया जाता है; चक्रीय भार के तहत लंबे संचालन जीवन में अत्यधिक विश्वसनीयता की आवश्यकता होती है।

सुधरी हुई कठोरता और पहनने के प्रति प्रतिरोध

कठोरता एक सामग्री की ऊर्जा को अवशोषित करने और बिना टूटे विकृत होने की क्षमता है, जो अचानक प्रभाव या झटकों के अधीन भागों के लिए आवश्यक है। गढ़े हुए धातु की घनी और एकरूप संरचना उत्कृष्ट प्रभाव प्रतिरोध प्रदान करती है। इसके अतिरिक्त, कुछ गढ़ाई प्रक्रियाओं के दौरान होने वाला कार्य-कठोरीकरण सतह की कठोरता में वृद्धि कर सकता है, जिससे घर्षण प्रतिरोध बेहतर होता है। इससे गियर, बेयरिंग और भारी मशीनरी में अन्य घटकों के लिए गढ़े हुए भाग आदर्श बन जाते हैं, जहां घर्षण और क्षरण लगातार चुनौतियां होती हैं।

गढ़ाई बनाम ढलाई: घटक के लंबे जीवन के लिए एक महत्वपूर्ण तुलना

धातु घटक के लिए एक निर्माण प्रक्रिया का चयन करते समय, अक्सर गढ़ाई और ढलाई में से चयन करना होता है। जबकि जटिल आकृतियों के लिए ढलाई—गर्म धातु को साँचे में डालना—कुशल हो सकती है, यह एक मौलिक रूप से भिन्न आंतरिक संरचना उत्पन्न करती है जो टिकाऊपन को प्रभावित करती है। उन अनुप्रयोगों के लिए जहां शक्ति और लंबी आयु महत्वपूर्ण है, गढ़ाई में स्पष्ट लाभ है।

मुख्य अंतर दानेदार संरचना में होता है। ढलवां भाग में एक अनियमित, अदिश दानेदार संरचना होती है जो धातु के ठंडा होने और जमने के साथ बनती है। इस प्रक्रिया में गैस के बुलबुले फंस सकते हैं, जिससे छिद्रता उत्पन्न होती है, और कम सघन, कमजोर अंतिम उत्पाद का कारण बनती है। इसके विपरीत, लोहारी (फोर्जिंग) एक सुधारित, संरेखित दानेदार प्रवाह बनाती है जो सघन होता है और ऐसे दोषों से मुक्त होता है। इस संरचनात्मक अखंडता के कारण लोहारी भाग काफी मजबूत और विश्वसनीय होते हैं।

| संपत्ति | बनाना | कास्टिंग |

|---|---|---|

| दानेदार संरचना | सुधारित, संरेखित और निरंतर दानेदार प्रवाह। | अनियमित, अदिश और संभावित रूप से छिद्रयुक्त। |

| शक्ति | सघन संरचना के कारण उच्च तन्य और थकान शक्ति। | कम शक्ति; आंतरिक दोषों के प्रति संवेदनशील। |

| स्थायित्व | प्रभाव, थकान और क्षरण के प्रति उत्कृष्ट प्रतिरोध। | अधिक भंगुर और उच्च तनाव में विफलता के प्रति प्रवृत्त। |

| विश्वसनीयता | उच्च, स्थिर सामग्री गुणों के साथ। | परिवर्तनशील; छिपे हुए दोषों के कारण प्रदर्शन प्रभावित हो सकता है। |

जबकि कुछ जटिल डिज़ाइन के लिए ढलाई की प्रारंभिक लागत कम हो सकती है, फिर भी घटित भागों का उत्कृष्ट प्रदर्शन और बढ़ा हुआ जीवनकाल अक्सर स्वामित्व की कुल लागत को कम करता है। बढ़ी हुई स्थायित्व का अर्थ है कम प्रतिस्थापन, कम बंद समय और अधिक सुरक्षा, जो दीर्घकाल में महत्वपूर्ण अनुप्रयोगों के लिए घटित करने को अधिक लागत-प्रभावी विकल्प बनाता है।

सामान्य घटित प्रक्रियाएँ और उनके अनुप्रयोग

"घटित" शब्द कई अलग-अलग तकनीकों को शामिल करता है, जिनमें से प्रत्येक विभिन्न घटक आकार, आकृतियों और उत्पादन मात्रा के लिए उपयुक्त है। इन प्रक्रियाओं को समझने से एक विशिष्ट अनुप्रयोग के लिए स्थायित्व को अधिकतम करने के लिए इष्टतम विधि का चयन करने में मदद मिलती है।

ओपन-डाई फोर्जिंग: इस प्रक्रिया में धातु को पूरी तरह से न घेरने वाले दो समतल या साधारण डाई के बीच एक कार्यपृष्ठ को आकार देना शामिल है। सामग्री को हथौड़े से पीटा जाता है या दबाया जाता है, और आवश्यक आकार प्राप्त करने के लिए प्रहारों के बीच भाग को हेरफेर किया जाता है। खुली-डाई फोर्जिंग अत्यधिक लचीली होती है और औद्योगिक शाफ्ट और रिंग्स जैसे बड़े घटकों या छोटे बैच वाले अनुकूलित उत्पादन के लिए आदर्श है।

क्लोज़्ड-डाई फोर्जिंग: इसे आभासी-डाई फोर्जिंग के रूप में भी जाना जाता है, इस विधि में दो डाई का उपयोग किया जाता है जिनमें अंतिम भाग की सटीक छाप होती है। एक गरम धातु के बिलेट को निचली डाई में रखा जाता है, और ऊपरी डाई को नीचे की ओर धकेला जाता है, जिससे धातु प्रवाहित होकर डाई के गुहा को भर देती है। यह प्रक्रिया ऑटोमोटिव और एयरोस्पेस उद्योगों में पाए जाने वाले जटिल, उच्च-शक्ति वाले भागों के बड़े पैमाने पर उत्पादन के लिए उत्कृष्ट है, जिनमें कसे हुए सहनशीलता (टॉलरेंस) होते हैं। मजबूत और विश्वसनीय ऑटोमोटिव घटकों के लिए, विशेष सेवाएं महत्वपूर्ण हैं। उदाहरण के लिए, कुछ कंपनियां ऑटोमोटिव उद्योग के लिए उच्च-गुणवत्ता वाली, प्रमाणित गर्म फोर्जिंग पर केंद्रित होती हैं, जो प्रोटोटाइपिंग से लेकर बड़े पैमाने पर उत्पादन तक सब कुछ संभालती हैं। जिन लोगों की रुचि है, शाओयी मेटल टेक्नोलॉजी उन्नत फोर्जिंग समाधान प्रदान करती है सटीकता और दक्षता सुनिश्चित करने के लिए आंतरिक डाई निर्माण के साथ।

निर्बाध रोल्ड रिंग प्रक्षेपण: इस विशेष प्रक्रिया का उपयोग मजबूत, निर्बाध रिंग बनाने के लिए किया जाता है। इसमें एक डोनट-आकार के प्रीफॉर्म से शुरुआत की जाती है जिसे गर्म किया जाता है और फिर दबाव डालते हुए घुमाया जाता है, जिससे रिंग अपेक्षित व्यास और दीवार की मोटाई तक फैल जाती है। इस विधि से निरंतर धान धारा बनती है, जो मांग वाले वातावरण में उपयोग किए जाने वाले उच्च प्रदर्शन वाले बेयरिंग, गियर और फ्लैंज के लिए आदर्श बनाती है।

अक्सर पूछे जाने वाले प्रश्न

1. धातु को मजबूत करने के लिए फोर्जिंग क्या करती है?

धातु की सूक्ष्म संरचना में दाने की संरचना को सुधारकर फोर्जिंग धातु को मजबूत बनाती है। यह प्रक्रिया दाने के आकार को कम करने, भाग के आकार के अनुरूप दाने के प्रवाह को संरेखित करने और पोरोसिटी जैसे आंतरिक दोषों को खत्म करने के लिए संपीड़न बल का उपयोग करती है। इससे एक सघन, मजबूत और अधिक टिकाऊ सामग्री बनती है जिसमें थकान और प्रभाव के प्रति बढ़ी हुई प्रतिरोधक क्षमता होती है।

2. क्या फोर्जिंग धातु को मजबूत बनाती है?

हां, धातु को मजबूती से पिघलाने से धातु काफी मजबूत हो जाती है। उच्च दबाव के तहत धातु को आकार देने की प्रक्रिया इसकी दानेदार संरचना में सुधार करती है और इसे अधिक सघन बनाती है, जिससे ढली हुई या मशीनी उत्पादों की तुलना में तन्य ताकत बेहतर होती है। संरेखित दाने का प्रवाह भी दिशात्मक ताकत प्रदान करता है, जिससे उच्च तनाव वाले क्षेत्रों में भाग अत्यंत मजबूत हो जाता है।

3. धातु को पिघलाने से यांत्रिक गुणों में सुधार कैसे होता है?

धातु को पिघलाने से नियंत्रित लचीले विरूपण के माध्यम से यांत्रिक गुणों में सुधार होता है। यह दानेदार संरचना को सुधारता है, जिससे ताकत, कठोरता और लचीलापन बढ़ता है। यह भाग के आकार के अनुरूप एक निरंतर दाने के प्रवाह को भी बनाता है, जो थकान प्रतिरोध में भारी सुधार करता है और विफलता के बिना चक्रीय भार का सामना करने की क्षमता को बढ़ाता है।

4. आकृति निर्माण के चार प्रकार कौन से हैं?

हालांकि कई विविधताएँ हैं, लेकिन चार सामान्य प्रकार के फोर्जिंग में इम्प्रेशन डाई फोर्जिंग (या क्लोज़्ड-डाई फोर्जिंग), ओपन-डाई फोर्जिंग, कोल्ड फोर्जिंग और सीमलेस रोल्ड रिंग फोर्जिंग शामिल हैं। प्रत्येक विधि विभिन्न अनुप्रयोगों, घटक आकारों और उत्पादन मात्रा—बड़े कस्टम भागों से लेकर उच्च मात्रा वाले परिशुद्ध घटकों तक—के लिए उपयुक्त है।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —