धातु में उत्कृष्ट थकान प्रतिरोध को अनलॉक करने में फोर्जिंग कैसे मदद करती है

संक्षिप्त में

फोर्जिंग धातु के भागों में थकान प्रतिरोध में महत्वपूर्ण सुधार करती है क्योंकि यह उनकी आंतरिक संरचना में मौलिक परिवर्तन लाती है। यह प्रक्रिया धातु की दाना संरचना को सुधारने और संरेखित करने के लिए अपार दबाव का उपयोग करती है, जिससे घटक के आकार के अनुरूप एक निरंतर दाना प्रवाह बन जाता है। इससे पोरोसिटी और रिक्त स्थान जैसे आंतरिक दोष खत्म हो जाते हैं, जिसके परिणामस्वरूप एक सघन, मजबूत और टिकाऊ भाग बनता है जो ढलाई या मशीनिंग द्वारा बने घटकों की तुलना में चक्रीय तनाव का कहीं अधिक बेहतर तरीके से सामना कर सकता है।

मुख्य तंत्र: धातु की आंतरिक संरचना को कैसे सुधारता है फोर्जिंग

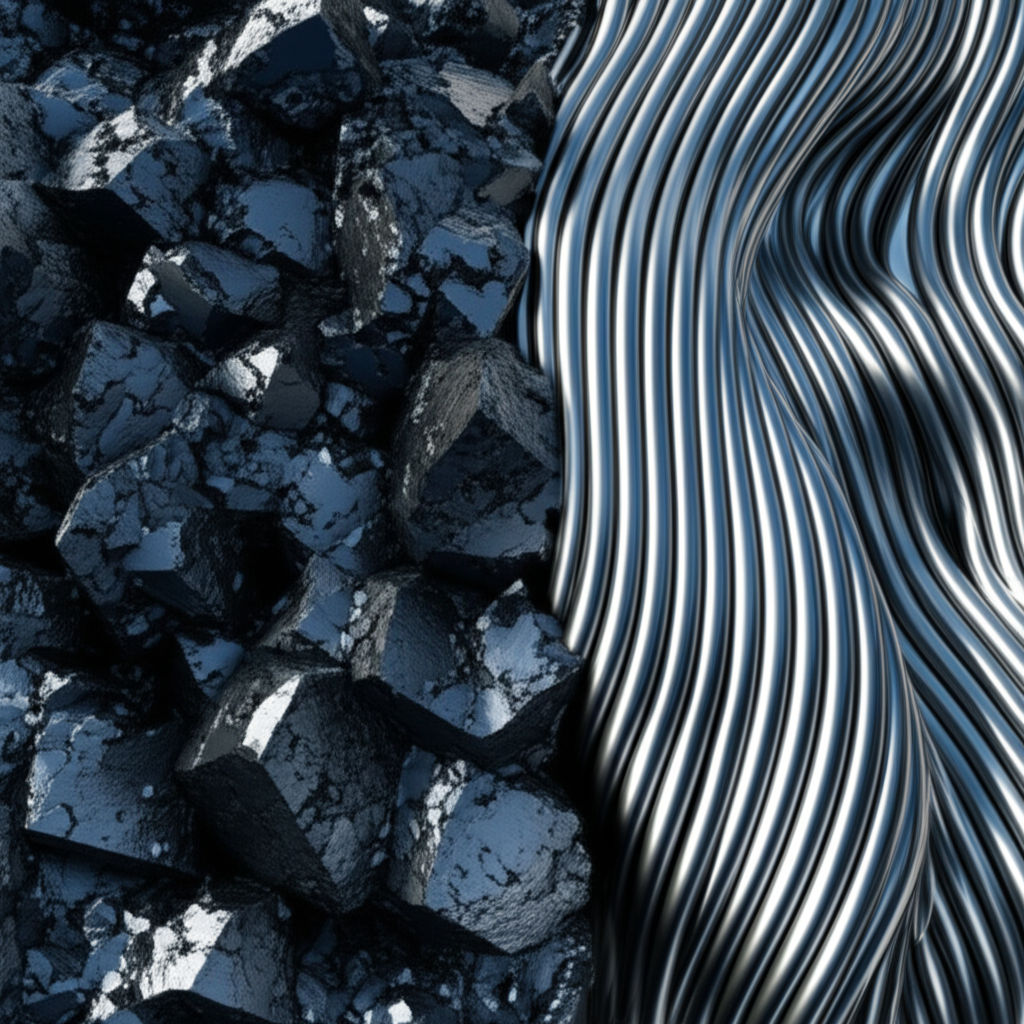

यह समझने के लिए कि फोर्जिंग थकान प्रतिरोध को कैसे बढ़ाती है, हमें सबसे पहले धातु की आंतरिक संरचना—उसकी दानेदार संरचना (ग्रेन स्ट्रक्चर) पर नज़र डालनी चाहिए। सूक्ष्म स्तर पर, सभी धातुएँ क्रिस्टलीय दानों से बनी होती हैं। इन दानों का आकार, आकृति और अभिविन्यास उस सामग्री के यांत्रिक गुणों को निर्धारित करते हैं, जिसमें उसकी शक्ति और स्थायित्व भी शामिल है। कच्ची, ढली हुई अवस्था में, धातु की दानेदार संरचना आमतौर पर अनियमित और असमान होती है, जिससे कमजोर बिंदु और आंतरिक दोष उत्पन्न हो सकते हैं।

फोर्जिंग प्रक्रिया एक धातु बिलेट पर अत्यधिक संपीड़न बल लागू करती है, चाहे वह हथौड़े से मारकर हो या दबाकर। इस तीव्र यांत्रिक कार्य से दाने विकृत होते हैं, टूटते हैं और एक बहुत अधिक नियमित और सूक्ष्म संरचना में पुनः क्रिस्टलीकृत होते हैं। एक व्याख्या के अनुसार साउथवेस्ट स्टील प्रोसेसिंग , यह धातुकर्मीय पुनर्स्फटन एक सघन, अधिक समरूप सामग्री का निर्माण करता है। आंतरिक खाली स्थान, क्षारता और अशुद्धियों (मिलावट) को भौतिक रूप से बंद करके और समाप्त करके, फोर्जिंग उन सूक्ष्म प्रारंभिक बिंदुओं को हटा देती है जहाँ थकान दरारें अन्यथा उत्पन्न हो सकती हैं और फैल सकती हैं।

महत्वपूर्ण रूप से, यह प्रक्रिया जिसे "ग्रेन फ्लो" के रूप में जाना जाता है, उसका निर्माण करती है। लकड़ी के टुकड़े में धातु की तरह, जो तब सबसे मजबूत होती है जब बल उसकी लंबाई के साथ लगाया जाता है, फोर्जिंग धातु की दानेदार संरचना को तैयार भाग के आकार के अनुरूप संरेखित करती है। जैसा कि Trenton Forging द्वारा विस्तार से बताया गया है, इस नियंत्रित विरूपण से यह सुनिश्चित होता है कि अधिकतम शक्ति की दिशा में दानेदार प्रवाह को उन्मुख किया जाए, जिससे तनाव और प्रभाव के प्रति असाधारण प्रतिरोध प्रदान किया जा सके। यह दिशात्मक संरेखण उच्च तनाव वाले अनुप्रयोगों में फोर्ज किए गए भागों के उत्कृष्ट होने का एक प्रमुख कारण है, क्योंकि निरंतर, अविच्छिन्न दानेदार प्रवाह घटक के माध्यम से तनाव को प्रभावी ढंग से चैनल करता है और इसे कमजोर बिंदुओं पर केंद्रित नहीं होने देता।

प्रमुख यांत्रिक लाभ: बढ़ी हुई शक्ति, कठोरता और टिकाऊपन

जोंच द्वारा उत्पादित सुधारित और संरेखित दाने की संरचना सीधे उत्कृष्ट यांत्रिक गुणों के एक समूह में अनुवादित होती है जो संयुक्त रूप से थकान प्रतिरोध में वृद्धि में योगदान देती है। चक्रीय भार के तहत घटकों के लिए थकान शक्ति प्राथमिक लाभ होने के बावजूद, कठोरता, लचीलापन और तन्य शक्ति में अन्य सुधार भी कुल भाग की विश्वसनीयता और दीर्घायुत्व के लिए समान रूप से महत्वपूर्ण हैं। एक जोंचित घटक केवल एक पहलू में मजबूत नहीं होता; यह संरचनात्मक रूप से पूरे स्तर पर बेहतर होता है।

जोंच प्रक्रिया कई प्रमुख यांत्रिक गुणों में महत्वपूर्ण वृद्धि करती है:

- बढ़ी हुई तन्य शक्ति: यह सामग्री का खींचकर अलग किए जाने के लिए प्रतिरोध करने का गुण है। जोंचित भाग की सघन, एकरूप दाने की संरचना बिना टूटे तन्य बलों के प्रति अधिक प्रतिरोध प्रदान करती है।

- बढ़ी हुई प्रभाव कठोरता: कठोरता ऊर्जा को अवशोषित करने और बिना टूटे विकृत होने की क्षमता है, जो अचानक झटकों या भार वाले अनुप्रयोगों में महत्वपूर्ण है। फोर्जिंग उत्कृष्ट प्रभाव कठोरता प्रदान करती है, जिससे घटक कम भंगुर हो जाते हैं।

- उत्कृष्ट तन्यता: तन्यता से तात्पर्य तन्य तनाव के तहत विकृत होने की सामग्री की क्षमता से है, जैसे तार में खींचा जाना। सुधारित दाने की संरचना फोर्ज किए गए भागों को विफल होने से पहले अधिक झुकने या फैलने की अनुमति देती है, जिससे आपदामय विफलता के खिलाफ एक सुरक्षा सीमा प्रदान की जाती है।

- सुधरी थकान प्रतिरोधकता: यह बार-बार लोडिंग और अनलोडिंग चक्रों के अधीन भागों के लिए अंतिम लाभ है। दोष-मुक्त आंतरिक संरचना और अनुकूलित दाने के प्रवाह के संयोजन का अर्थ है कि थकान दरारों के उत्पन्न होने और फैलने में बहुत अधिक कठिनाई होती है।

ये गुण सिंक्रनी में काम करते हैं ताकि एक घटक बनाया जा सके जो न केवल मजबूत बल्कि अविश्वसनीय रूप से टिकाऊ भी हो। जैसा कि किलू स्टील ग्रुप , यह एयरोस्पेस, ऑटोमोटिव और ऑयल एंड गैस उद्योगों में महत्वपूर्ण घटकों के निर्माण की पसंदीदा विधि बनाता है, जहां घटक की विफलता की कोई अनुमति नहीं होती। आंतरिक संरचना की अंतर्निहित दृढ़ता चरम संचालन स्थितियों के तहत लंबे सेवा जीवन और अधिक विश्वसनीयता सुनिश्चित करती है।

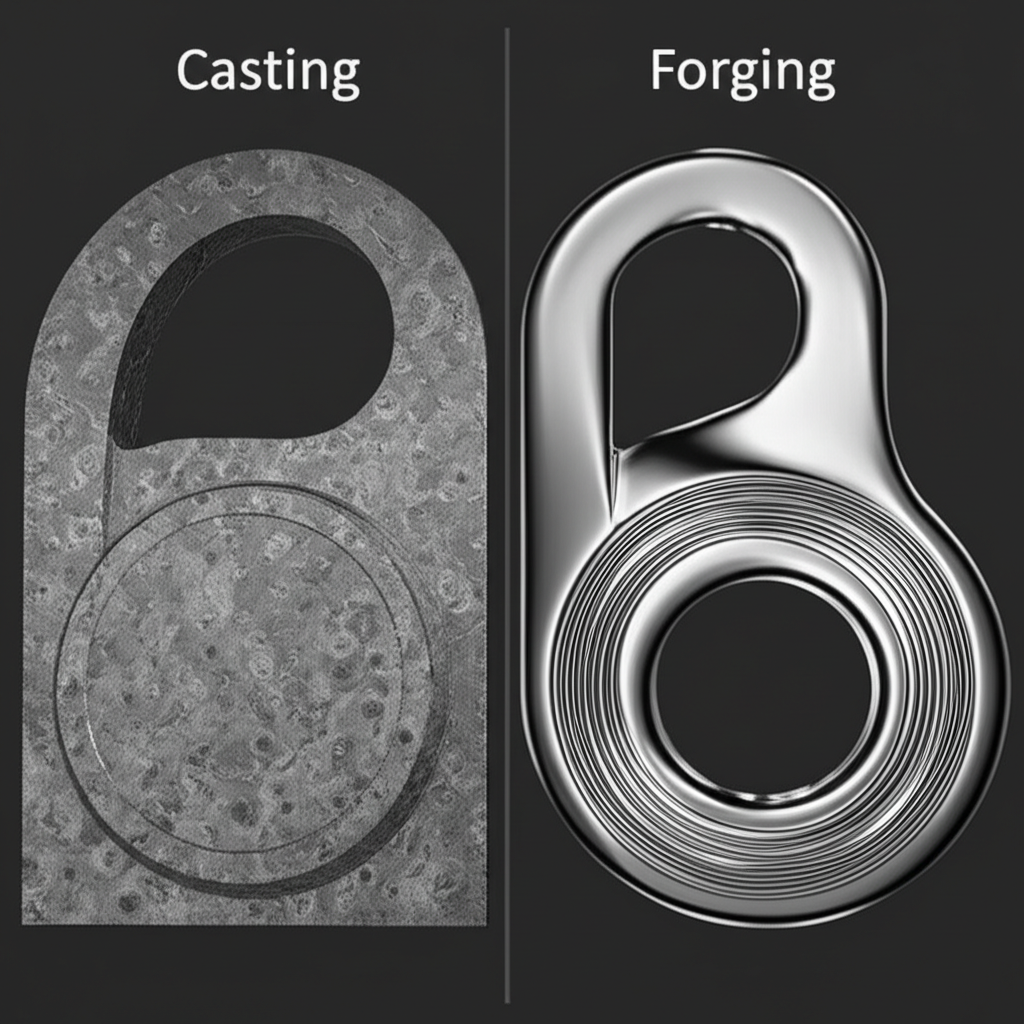

फोर्जिंग बनाम कास्टिंग: एक संरचनात्मक तुलना

फोर्जिंग के लाभों की पूरी तरह से सराहना करने के लिए, इसकी तुलना कास्टिंग से करना उपयोगी होता है, जो एक अन्य सामान्य निर्माण विधि है। कास्टिंग में एक साँचे में पिघली धातु डाली जाती है और ठंडी होने दी जाती है। जबकि जटिल आकृतियाँ बनाने के लिए यह विधि बहुमुखी है, कास्टिंग प्रक्रिया में मौलिक रूप से भिन्न और कम मजबूत आंतरिक संरचना का निर्माण होता है। कास्टिंग में यादृच्छिक ठोसीकरण प्रक्रिया अक्सर एक असमान दाने की संरचना बनाती है और सामग्री के भीतर पारगम्यता, गैस के बुलबुले और अन्य अशुद्धियों को फंसा सकती है।

इसके विपरीत, फोर्जिंग धातु को ठोस अवस्था में यांत्रिक रूप से काम करती है, इसे भौतिक रूप से संपीड़ित करके इन दोषों को खत्म कर देती है और ग्रेन संरचना को संरेखित करती है। उन मांग वाले अनुप्रयोगों के लिए जहां शक्ति और विश्वसनीयता सर्वोच्च प्राथमिकता होती है, जैसे कि ऑटोमोटिव उद्योग में, फोर्ज किए गए घटक अक्सर बेहतर विकल्प होते हैं। मजबूत और विश्वसनीय ऑटोमोटिव घटकों के लिए, कंपनियां जैसे शाओयी मेटल तकनीक उच्च गुणवत्ता वाली हॉट फोर्जिंग में विशेषज्ञता रखती हैं, जो महत्वपूर्ण भागों के लिए आवश्यक परिशुद्धता और शक्ति प्रदान करती हैं। नीचे दी गई तालिका प्रमुख संरचनात्मक अंतरों को रेखांकित करती है।

| विशेषता | बनाना | कास्टिंग |

|---|---|---|

| दानेदार संरचना | सूक्ष्म, एकरूप और दिशात्मक रूप से संरेखित (ग्रेन प्रवाह)। | अक्सर मोटी, असमान और यादृच्छिक रूप से अभिविन्यासित। |

| आंतरिक दोष | दबाव द्वारा छिद्रता, रिक्त स्थान और अशुद्धियाँ खत्म हो जाती हैं। | छिद्रता, सिकुड़न और फंसी हुई अशुद्धियों के प्रति संवेदनशील। |

| थकावट प्रतिरोध | निरंतर ग्रेन प्रवाह और दोषों की कमी के कारण उत्कृष्ट। | यादृच्छिक ग्रेन अभिविन्यास और आंतरिक तनाव केंद्रक की संभावना के कारण कम। |

| प्रभाव शक्ति | सुधारित, मजबूत ग्रेन संरचना के कारण उत्कृष्ट। | आमतौर पर कम होता है और अधिक भंगुर हो सकता है। |

एक फोर्ज किए गए भाग में संरेखित धातु-संरचना (ग्रेन फ्लो) तनाव के संचरण के लिए एक निरंतर, अविच्छिन्न पथ प्रदान करती है, जिससे यह किसी कमजोर बिंदु पर केंद्रित होने से रोका जा सके। एक ढलवां भाग में अनियमित धातु सीमाएँ और आंतरिक खाली स्थान हो सकते हैं, जिसमें थकान दरार शुरू होने के लिए कई स्थान होते हैं। इसलिए सेवा जीवन के दौरान कंपन, प्रभाव या चक्रीय भारण का अनुभव करने वाले भागों के लिए फोर्ज किए गए घटक स्पष्ट रूप से अधिक विश्वसनीय होते हैं।

सतह अखंडता की महत्वपूर्ण भूमिका

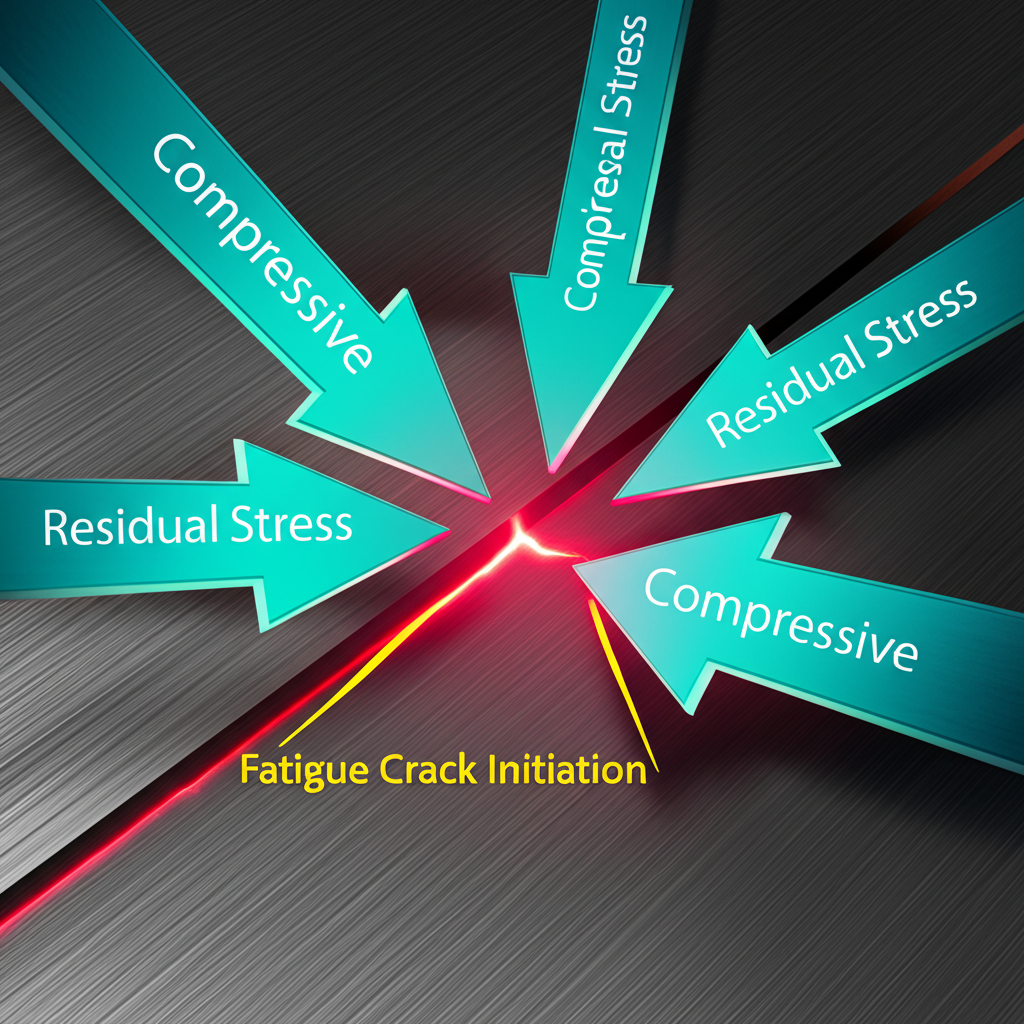

जबकि फोर्जिंग के अधिकांश लाभ आंतरिक संरचना को सुधारने से मिलते हैं, थकान प्रतिरोधकता में भाग की सतह की स्थिति भी एक महत्वपूर्ण भूमिका निभाती है। थकान दरारें लगभग हमेशा सतह पर उत्पन्न होती हैं, अक्सर सूक्ष्म दोषों, खरोंचों या उच्च तनाव संकेंद्रण के क्षेत्रों पर। फोर्जिंग प्रक्रिया प्राकृतिक रूप से उत्कृष्ट सतह गुणवत्ता वाले घटकों का उत्पादन करती है, जिससे एक सुचारु, दोष-मुक्त परिष्करण बनता है जो संभावित दरार उत्पत्ति के स्थलों को कम से कम कर देता है। यह अंतर्निहित लाभ घटक की समग्र शक्ति और लंबे जीवनकाल में महत्वपूर्ण योगदान देता है।

प्रारंभिक फोर्जिंग के अलावा, सतह अखंडता को माध्यमिक प्रक्रियाओं के माध्यम से और बेहतर बनाया जा सकता है। यू.एस. परमाणु नियामक आयोग द्वारा संदर्भित एक अध्ययन के अनुसार , शॉट ब्लास्टिंग (या शॉट पीनिंग) जैसी प्रक्रियाएं थकान सामर्थ्य में काफी सुधार कर सकती हैं। इस तकनीक में सतह पर छोटे, गोल मीडिया की बमबारी की जाती है, जिससे सतह पर संपीड़न अवशिष्ट तनाव की एक परत बन जाती है। यह संपीड़न तनाव एक बाधा के रूप में कार्य करता है, जिससे तनन तनाव (जो दरारें खोलते हैं) को पकड़ना और थकान विफलता शुरू करना बहुत कठिन हो जाता है।

ऊष्मा उपचार एक अन्य महत्वपूर्ण उत्तर-उम्रदराज चरण है जो यांत्रिक गुणों को अनुकूलित करता है। ठंडा करने और टेम्परिंग जैसे उपचार दाने की संरचना को और अधिक सुधार सकते हैं और उम्रदराज प्रक्रिया के दौरान पेश किए गए आंतरिक तनाव को दूर कर सकते हैं। क्वीन सिटी फोर्जिंग , उम्रदराज, नियंत्रित ऊष्मा उपचार, और सतह सुदृढीकरण प्रक्रियाओं का संयोजन सामग्री के अंतिम गुणों पर सटीक नियंत्रण रखने की अनुमति देता है। यह समग्र दृष्टिकोण यह सुनिश्चित करता है कि घटक के प्रत्येक पहलू को, उसके कोर से लेकर उसकी सतह तक, अधिकतम शक्ति, टिकाऊपन और थकान प्रतिरोध के लिए अनुकूलित किया गया है।

धातुकर्म: अतुलनीय विश्वसनीयता के लिए एक आधार

संक्षेप में, धातुकर्म केवल आकार देने की प्रक्रिया से कहीं अधिक है; यह एक धातुकर्मीय सुधार विधि है जो धातु के विफलता के प्रति प्रतिरोध करने की क्षमता को मौलिक रूप से बढ़ाती है। सामग्री पर यांत्रिक रूप से कार्य करके, धातुकर्म एक सघन, दोष-मुक्त आंतरिक संरचना बनाता है जिसकी विशेषता एक सूक्ष्म, समान दाने और एक निरंतर, संरेखित दाना प्रवाह होती है। इस अनुकूलित संरचना के कारण ही धातुकर्मित घटक उत्कृष्ट थकान प्रतिरोध, तन्य शक्ति और प्रभाव कठोरता प्रदर्शित करते हैं।

आंतरिक धातु संरचना से लेकर सतह की अखंडता तक, एक फोर्ज किए गए भाग के हर पहलू को टिकाऊपन के लिए डिज़ाइन किया जाता है। ढलाई जैसे विकल्पों की तुलना में, फोर्जिंग लगातार उच्च स्तरीय संरचनात्मक अखंडता और प्रदर्शन की भविष्यवाणी प्रदान करती है। उन सभी अनुप्रयोगों के लिए जहां घटक उच्च तनाव, चक्रीय भार या चरम परिस्थितियों के अधीन होते हैं, फोर्जिंग प्रक्रिया शक्ति और विश्वसनीयता का आधार प्रदान करती है जो सुरक्षा और दीर्घकालिक प्रदर्शन के लिए आवश्यक है।

अक्सर पूछे जाने वाले प्रश्न

1. धातु को मजबूत करने के लिए फोर्जिंग क्या करती है?

फोर्जिंग धातु की दानेदार संरचना को सुधारकर, दिशात्मक शक्ति (ग्रेन फ्लो) के लिए इसे संरेखित करके, और दरारों, खाली स्थानों और पोरोसिटी जैसे आंतरिक दोषों को खत्म करके धातु को सुधारती है। इस प्रक्रिया से धातु अधिक सघन, मजबूत, कठोर और थकान और प्रभाव विफलता के प्रति अन्य निर्माण विधियों की तुलना में काफी अधिक प्रतिरोधी बन जाती है।

2. फोर्जिंग शक्ति को बढ़ाती क्यों है?

धातु के आंतरिक दानों को प्रक्रिया के दौरान अत्यधिक दबाव डालने से मजबूती बढ़ जाती है, जिससे वे छोटे, अधिक समान आकार में टूट जाते हैं। ये छोटे दाने अधिक सीमाएँ बनाते हैं जो धातु के विरूपण के तरीके—विस्थापन गति को रोकते हैं। इसके अलावा, इन दानों का एक निरंतर प्रवाह में संरेखण तनाव को सबसे मजबूत पथ के साथ निर्देशित करता है, जिससे कमजोर बिंदुओं को रोका जा सके।

3. धातुओं में थकान को कैसे कम किया जा सकता है?

धातुओं में थकान को कई तरीकों से कम किया जा सकता है। मूल रूप से, फोर्जिंग जैसी निर्माण प्रक्रिया का उपयोग करने से एक उत्कृष्ट आंतरिक संरचना बनती है जो प्राकृतिक रूप से थकान का विरोध करती है। इसके अतिरिक्त, तनाव संकेंद्रण को कम करने वाले डिजाइन विचार, सतह पर संपीड़न तनाव पैदा करने के लिए शॉट पीनिंग जैसे प्रसंस्करणों के बाद के उपचार, और उचित ऊष्मा उपचार सभी धातु भाग के थकान जीवन में महत्वपूर्ण सुधार में योगदान देते हैं।

4. धातु फोर्जिंग के मुख्य लाभ क्या हैं?

धातु फोर्जिंग के मुख्य लाभों में उत्कृष्ट यांत्रिक गुण शामिल हैं, जैसे बढ़ी हुई तन्य शक्ति, आघात सहनशीलता, लचीलापन, और असाधारण थकान प्रतिरोध। आंतरिक दोषों के उन्मूलन और भाग के आकार के अनुरूप एक निरंतर धानी प्रवाह के निर्माण के कारण फोर्ज किए गए भागों में उच्च संरचनात्मक अखंडता होती है। इसके परिणामस्वरूप अत्यंत विश्वसनीय और टिकाऊ घटक प्राप्त होते हैं, जो महत्वपूर्ण अनुप्रयोगों के लिए आदर्श होते हैं।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —