धातुकर्म बनाम ढलाई: ऑटो पुर्जों के लिए मजबूती या जटिलता?

संक्षिप्त में

ऑटोमोटिव पुरजों के लिए फोर्जिंग और कास्टिंग के बीच चयन करते समय, यह निर्णय मजबूती और डिजाइन जटिलता के बीच एक समझौते पर निर्भर करता है। फोर्जिंग ठोस धातु को अत्यधिक दबाव में आकार देकर यांत्रिक रूप से मजबूत, अधिक टिकाऊ घटकों का उत्पादन करती है, जो क्रैंकशाफ्ट और कनेक्टिंग रॉड जैसे उच्च-तनाव वाले अनुप्रयोगों के लिए आदर्श होते हैं। इसके विपरीत, कास्टिंग में एक ढलाई में पिघली हुई धातु को डालना शामिल होता है, जो इंजन ब्लॉक और ट्रांसमिशन हाउसिंग जैसे जटिल, जटिल आकृतियों के निर्माण के लिए अधिक लागत प्रभावी प्रक्रिया है।

मूल बातों को समझना: फोर्जिंग और कास्टिंग क्या हैं?

फोर्जिंग और ढलाई के बीच हो रही बहस को समझने के लिए, प्रत्येक निर्माण प्रक्रिया के मूल सिद्धांतों को समझना आवश्यक है। यद्यपि दोनों विधियाँ धातु को आकार देती हैं, फिर भी उनके तरीके मौलिक रूप से भिन्न होते हैं, जिससे ऑटोमोटिव दुनिया में अलग-अलग सामग्री गुण और अनुप्रयोग उभरते हैं। वे धातु के आंतरिक स्तर पर उसके आकार को बदलते हैं, जिसके परिणामस्वरूप महत्वपूर्ण संरचनात्मक परिवर्तन होते हैं।

ढलाई एक ऐसी प्रक्रिया है जिसमें धातु को तब तक गर्म किया जाता है जब तक कि वह पिघली हुई अवस्था में नहीं आ जाती। इस तरल धातु को फिर एक अनुकूलित आकार के साँचे या डाई में डाला जाता है और ठंडा होकर जमने दिया जाता है। एक बार ठंडा हो जाने के बाद, नया धातु भाग साँचे की गुहा के आकार को ग्रहण कर लेता है। जैसा कि Reliance Foundry द्वारा विस्तार से बताया गया है, यह विधि अत्यधिक बहुमुखी है और बड़े और अत्यधिक जटिल भागों के उत्पादन में सक्षम है जिन्हें अन्यथा बनाना कठिन या असंभव होता। सामान्य तकनीकों में रेत ढलाई, डाई ढलाई और निवेश ढलाई शामिल हैं, जिनमें से प्रत्येक विभिन्न जटिलताओं और उत्पादन मात्रा के लिए उपयुक्त है।

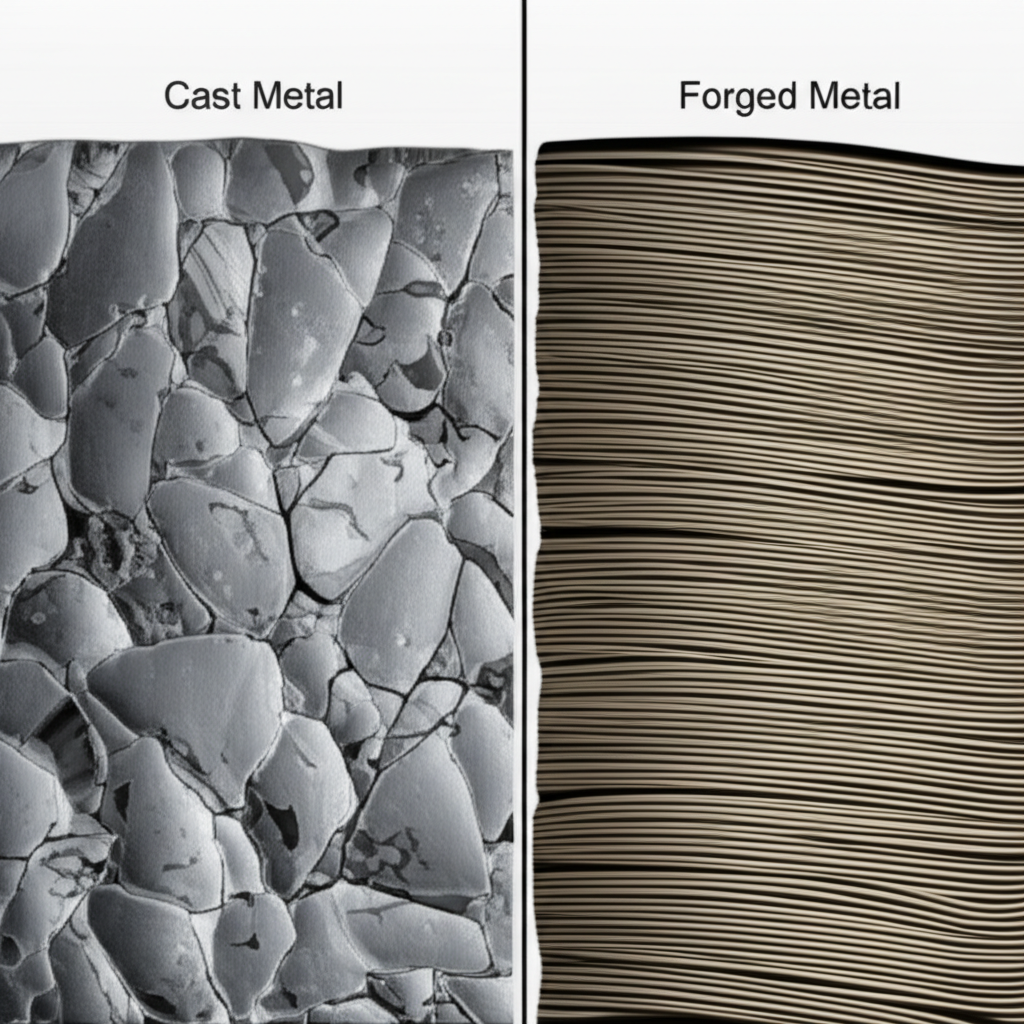

गठन, इसके ठोस अवस्था में धातु के साथ काम करता है। इस प्रक्रिया में, एक धातु के टुकड़े, जिसे बिलेट या इंगोट कहा जाता है, को आकार देने और विकृत करने के लिए हथौड़े, दबाव या रोलिंग के माध्यम से भारी तापीय और यांत्रिक ऊर्जा लागू की जाती है। इस तीव्र दबाव से धातु की आंतरिक दानेदार संरचना में सुधार होता है, जो भाग के आकार के अनुरूप संरेखित हो जाती है। यह संरेखण, जैसा कि VPIC Group द्वारा समझाया गया है, उन्मुख घटकों को उनकी असाधारण शक्ति और थकान प्रतिरोध प्रदान करता है, जिससे यह धातु कार्य की सबसे पुरानी और विश्वसनीय तकनीकों में से एक बन जाता है।

मुख्य अंतर: एक-दूसरे के आमने-सामने तुलना

ऑटोमोटिव भागों के लिए गठन और ढलाई के बीच चयन प्रत्यक्ष रूप से प्रदर्शन, लागत और डिजाइन संभावनाओं को प्रभावित करता है। प्रत्येक प्रक्रिया कई महत्वपूर्ण कारकों में अद्वितीय लाभ और सीमाओं का एक सेट प्रदान करती है। एक विशिष्ट घटक के लिए इष्टतम विधि का चयन करने के लिए इन भेदों को समझना महत्वपूर्ण है।

प्रबलता और ड्यूरेबिलिटी: यह सबसे महत्वपूर्ण भिन्नता है। मजबूती के मामले में फोर्जिंग स्पष्ट रूप से बेहतर है। धातु को यांत्रिक रूप से विरूपित करने की प्रक्रिया उसकी दानेदार संरचना को सुधारती है और आंतरिक खाली स्थान या समांतरता को खत्म कर देती है। इसके परिणामस्वरूप, भाग अपने ढलवां समकक्षों की तुलना में काफी अधिक मजबूत, कठोर और प्रभाव एवं थकान के प्रति अधिक प्रतिरोधी होते हैं। फ्रिगेट निर्माण बताता है कि फोर्ज किया गया इस्पात ढलवां इस्पात की तुलना में 26% तक अधिक मजबूत हो सकता है। दूसरी ओर, ढलाई में गर्म धातु के ठंडा होने के दौरान कभी-कभी छिद्रता (फंसे हुए वायु बुलबुले) जैसे दोष आ सकते हैं, जो कमजोर बिंदु बना सकते हैं और समग्र संरचनात्मक अखंडता को कम कर सकते हैं।

डिज़ाइन जटिलता और विस्तार: जटिल डिज़ाइनों के मामले में ढलाई (कास्टिंग) को लाभ होता है। चूंकि यह प्रक्रिया तरल धातु से शुरू होती है, इसलिए यह जटिल आंतरिक मार्गों, पतली दीवारों और विस्तृत विशेषताओं वाले भागों को बनाने के लिए जटिल ढालों को भर सकती है। इससे यह इंजन ब्लॉक और सिलेंडर हेड जैसे घटकों के लिए आदर्श बनाता है। इस मामले में फोर्जिंग अधिक सीमित है; आवश्यक भारी दबाव के कारण उच्च जटिलता वाले आकार, विशेष रूप से जटिल आंतरिक ज्यामिति वाले आकार बनाना चुनौतीपूर्ण और महंगा होता है।

सामग्री की अखंडता और गुणवत्ता: फोर्ज किए गए भागों में आमतौर पर अधिक भविष्यसूचक और एकरूप सामग्री संरचना होती है। धातु का दाना भाग के आकार के अनुरूप होता है, जिससे इसके यांत्रिक गुण बढ़ जाते हैं। कास्ट भाग, हालांकि कई अनुप्रयोगों के लिए उपयुक्त हैं, में अधिक यादृच्छिक दाना संरचना होती है और ठंडा होने के दौरान सिकुड़न, दरार या समान दोषों के प्रति संवेदनशील हो सकते हैं। हालांकि, एक्स-रे जैसी उन्नत गुणवत्ता नियंत्रण विधियां इन समस्याओं की पहचान करने और उन्हें कम करने में मदद कर सकती हैं।

लागत और उत्पादन गति: प्रत्येक विधि की लागत-प्रभावशीलता भाग की जटिलता और उत्पादन मात्रा पर भारी मात्रा में निर्भर करती है। ढलाई अक्सर जटिल भागों और बड़े उत्पादन चक्र के लिए कम महंगी होती है क्योंकि औजार (साँचे) का कई बार पुन: उपयोग किया जा सकता है और प्रक्रिया को अत्यधिक स्वचालित किया जा सकता है। लोहारी में अक्सर उच्च प्रारंभिक औजार लागत होती है और यह अधिक ऊर्जा गहन हो सकती है, जिससे यह शुरुआत में महंगी हो जाती है। हालाँकि, उच्च मात्रा में सरल आकृतियों के लिए, लोहारी लागत-प्रतिस्पर्धी बन सकती है, और इसकी उत्कृष्ट टिकाऊपन बेहतर दीर्घकालिक मूल्य की ओर ले जा सकता है।

| विशेषता | बनाना | कास्टिंग |

|---|---|---|

| शक्ति & स्थिरता | उत्कृष्ट; संरेखित दाने की संरचना, उच्च घनत्व। | कम; छिद्रता और यादृच्छिक दाने की संरचना की संभावना। |

| डिजाइन जटिलता | सीमित, सरल आकृतियों के लिए सबसे उपयुक्त। | उत्कृष्ट, जटिल और जटिल ज्यामिति के लिए आदर्श। |

| सामग्री अखंडता | उच्च पूर्वानुमेयता, रिक्त स्थानों से मुक्त। | छिद्रता या सिकुड़न जैसे दोष हो सकते हैं। |

| लागत | उच्च प्रारंभिक औजार लागत; उच्च तनाव वाले भागों के लिए बेहतर दीर्घकालिक मूल्य। | कम औजार लागत, जटिल आकृतियों और बड़े पैमाने पर उत्पादन के लिए अधिक लागत प्रभावी। |

ऑटोमोटिव पार्ट्स में अनुप्रयोग: सही प्रक्रिया का चयन

ऑटोमोटिव उद्योग में, प्रत्येक घटक की विशिष्ट प्रदर्शन आवश्यकताओं के आधार पर घटक-दर-घटक आधार पर फोर्जिंग और कास्टिंग के बीच निर्णय लिया जाता है। प्रत्येक प्रक्रिया के अलग-अलग लाभों के कारण वाहन की संरचना और पावरट्रेन के भीतर स्पष्ट अनुप्रयोग हुए हैं।

उच्च-तनाव अनुप्रयोगों के लिए फोर्ज किए गए भाग: फोर्जिंग उन घटकों के लिए जाना जाता है जो चरम तनाव, उच्च भार और चक्रीय थकान का सामना कर सकते हैं। ये आमतौर पर महत्वपूर्ण भाग होते हैं जहां विफलता की कोई गुंजाइश नहीं होती। एडमिरल टायर एंड ऑटो के अनुसार, उच्च प्रदर्शन इंजन के लिए फोर्ज की गई धातु की उत्कृष्ट शक्ति और टिकाऊपन अपरिहार्य है। ऑटोमोटिव फोर्ज किए गए भागों के उदाहरणों में शामिल हैं:

- क्रैंकशाफ्ट और कनेक्टिंग रॉड: इन भागों पर दहन और घूर्णन बलों से लगातार अपार तनाव पड़ता है। फोर्जिंग यह सुनिश्चित करती है कि इनमें इंजन के जीवनकाल तक चलने के लिए थकान प्रतिरोधकता हो।

- गियर और एक्सल शाफ्ट: ये घटक टॉर्क संचारित करते हैं और उच्च ऐंठन भार का सामना करने के लिए मजबूत फोर्जिंग की आवश्यकता होती है।

- व्हील स्पिंडल और सस्पेंशन घटक: सुरक्षा के लिए महत्वपूर्ण, इन भागों को वाहन के वजन को संभालना चाहिए और सड़क से आने वाले झटकों को अवशोषित करना चाहिए।

मजबूत और विश्वसनीय कस्टम घटकों की तलाश करने वाले निर्माताओं के लिए, विशेषज्ञ प्रदाता उन्नत समाधान प्रदान करते हैं। उदाहरण के लिए, शाओयी मेटल तकनीक ऑटोमोटिव उद्योग के लिए उच्च गुणवत्ता वाली, IATF 16949 प्रमाणित गर्म फोर्जिंग में विशेषज्ञता रखता है, जो प्रोटोटाइपिंग से लेकर बड़े पैमाने पर उत्पादन तक सभी कार्य संभालता है।

जटिल संरचनात्मक घटकों के लिए कास्ट भाग: जहां जटिलता और लागत प्रभावशीलता प्राथमिकताएं होती हैं, वहां कास्टिंग उत्कृष्ट होती है। इस प्रक्रिया के द्वारा इंजीनियर तरल पदार्थों के लिए जटिल आंतरिक चैनल, जटिल माउंटिंग बिंदु और एकीकृत सुविधाओं के साथ भागों को डिजाइन कर सकते हैं, जिन्हें फोर्ज या मशीन करना असंभव या अत्यधिक महंगा होगा। कास्ट ऑटोमोटिव भागों के उदाहरणों में शामिल हैं:

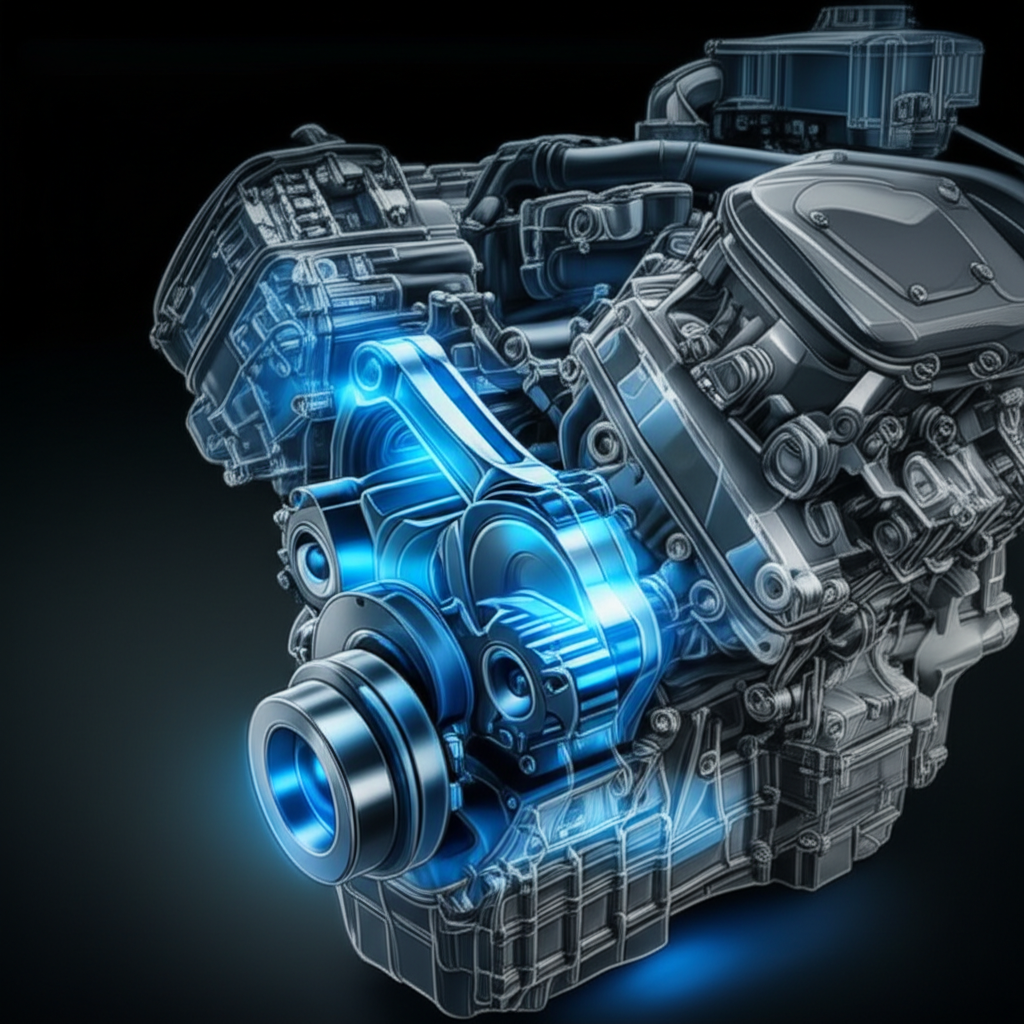

- इंजन ब्लॉक और सिलेंडर हेड: ये इंजन के सबसे बड़े और सबसे जटिल भाग हैं, जिनमें जटिल शीतलक पासेज, तेल गैलरी और इंटेक/निष्कास बंदूकें शामिल हैं। इन्हें बनाने का एकमात्र व्यवहार्य तरीका ढलाई (कास्टिंग) है।

- ट्रांसमिशन हाउसिंग: इंजन ब्लॉक के समान, इनमें गियर, क्लच और हाइड्रोलिक सिस्टम को समायोजित करने के लिए जटिल आकृतियों की आवश्यकता होती है।

- इंटेक मैनिफोल्ड और वॉटर पंप: वायु, ईंधन या शीतलक के प्रवाह को प्रबंधित करने के लिए इन भागों में विशिष्ट आंतरिक आकृतियों की आवश्यकता होती है, जो ढलाई के लिए एकदम उपयुक्त कार्य है।

फायदे और नुकसान का सारांश: कौन सी विधि बेहतर है?

अंततः, सवाल यह नहीं है कि कौन सी प्रक्रिया सार्वभौमिक रूप से बेहतर है, बल्कि यह है कि किसी विशिष्ट अनुप्रयोग के लिए कौन सा विकल्प सही है। आधुनिक ऑटोमोटिव निर्माण में दोनों फोर्जिंग और ढलाई अपरिहार्य हैं। उनके संबंधित लाभ और नुकसान का एक अंतिम सारांश निर्णय लेने की प्रक्रिया को स्पष्ट करने में मदद कर सकता है।

बनाना

फोर्जिंग ताकत और विश्वसनीयता की चैंपियन है, जो उन महत्वपूर्ण, उच्च-तनाव वाले घटकों के लिए आवश्यक है जहां विफलता आपदा के रूप में हो सकती है।

- लाभः उन्नत दानव संरचना के कारण उत्कृष्ट तन्य ताकत और थकान प्रतिरोध, उच्च स्थायित्व और विश्वसनीयता, पारगम्यता जैसे दोषों के प्रति कम संवेदनशील।

- विपक्षः उच्च प्रारंभिक उपकरण लागत, सीमित डिज़ाइन जटिलता, बहुत बड़े या जटिल भागों के लिए उपयुक्त नहीं, समग्र रूप से अधिक महंगी प्रक्रिया हो सकती है।

कास्टिंग

ढलाई अतुल्य डिज़ाइन स्वतंत्रता प्रदान करती है और जटिल भागों या उच्च-मात्रा उत्पादन के लिए अक्सर अधिक किफायती होती है।

- लाभः अत्यधिक जटिल और नाज़ुक आकृतियाँ बनाने की क्षमता, धातुओं और मिश्र धातुओं की विस्तृत श्रृंखला के लिए उपयुक्त, जटिल भागों के लिए कम निर्माण लागत, बड़े पैमाने पर उत्पादन के लिए कुशल।

- विपक्षः घुमावदारी की तुलना में कम यांत्रिक ताकत, पारगम्यता या सिकुड़न जैसे आंतरिक दोषों की संभावना, सटीक सहिष्णुता के लिए भागों को द्वितीयक मशीनिंग की आवश्यकता हो सकती है।

अक्सर पूछे जाने वाले प्रश्न

1. ढलाई के बजाय घुमावदारी क्यों चुनेंगे?

आप उत्कृष्ट शक्ति, टिकाऊपन और थकान प्रतिरोध की मांग वाले अनुप्रयोगों के लिए मुख्य रूप से ढलाई की तुलना में लोहारी (फोर्जिंग) का चयन करेंगे। लोहारी प्रक्रिया धातु की दानेदार संरचना को सुधारती है, समानता जैसे दोषों को खत्म करती है और एक घटक बनाती है जो उच्च तनाव और प्रभाव का सामना कर सकता है। इसे क्रैंकशाफ्ट और कनेक्टिंग रॉड जैसे महत्वपूर्ण ऑटोमोटिव भागों के लिए आदर्श बनाता है।

2. लोहारी या ढलाई में कौन सा बेहतर है?

कोई भी प्रक्रिया स्वाभाविक रूप से 'बेहतर' नहीं है; सबसे अच्छा विकल्प पूरी तरह से भाग की आवश्यकताओं पर निर्भर करता है। उच्च तनाव वाले वातावरण में शक्ति और विश्वसनीयता के लिए लोहारी बेहतर है। ढलाई निम्न लागत पर जटिल, सम्मिश्र आकृतियों के निर्माण के लिए बेहतर है और उन भागों के लिए उपयुक्त है जैसे इंजन ब्लॉक जहां डिजाइन जटिलता अधिकतम तन्य शक्ति की आवश्यकता को पार कर जाती है।

3. ढलाई द्वारा कौन से ऑटोमोबाइल भाग बनाए जाते हैं?

ढलाई की जटिल आकृतियों को बनाने की क्षमता के कारण ऑटोमोटिव पार्ट्स की एक विस्तृत श्रृंखला ढलाई द्वारा बनाई जाती है। इसमें सामान्य उदाहरणों में इंजन ब्लॉक, सिलेंडर हेड, पिस्टन, ट्रांसमिशन हाउसिंग, इंटेक मैनिफोल्ड, वाटर पंप और वाल्व कवर शामिल हैं। इन घटकों में अक्सर तरल पदार्थों के लिए जटिल आंतरिक मार्ग होते हैं जिन्हें ढलाई द्वारा उत्पादित करना सबसे उपयुक्त होता है।

4. ढलाई और घटित इंजन पार्ट्स में क्या अंतर है?

प्रमुख अंतर ताकत और निर्माण प्रक्रिया में होता है। घटित इंजन पार्ट्स, जैसे कि कनेक्टिंग रॉड या उच्च प्रदर्शन वाले पिस्टन, अत्यधिक दबाव के तहत ठोस धातु से आकार दिए जाते हैं, जिससे वे अत्यंत मजबूत और टिकाऊ होते हैं। ढलाई इंजन पार्ट्स, जैसे कि मानक पिस्टन या इंजन ब्लॉक, मोल्ड में पिघली धातु डालकर बनाए जाते हैं। यद्यपि कम मजबूत होते हैं, ढलाई पार्ट्स का उत्पादन अधिक लागत प्रभावी होता है और उन्हें अधिक जटिल आकृतियों में आकारित किया जा सकता है।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —