स्टील को पीटकर बनाया गया: सुरक्षा भागों के लिए उत्कृष्ट शक्ति को अनलॉक करना

संक्षिप्त में

सुरक्षा घटकों के लिए उच्च शक्ति वाले इस्पात का फोर्जिंग एक विनिर्माण प्रक्रिया है जिसमें धातु को आकार देने के लिए तीव्र संपीड़न बल का उपयोग किया जाता है। यह विधि स्टील के आंतरिक अनाज संरचना को परिष्कृत करती है, दोषों को समाप्त करती है और बेहतर ताकत, स्थायित्व और थकान प्रतिरोध के लिए अनाज प्रवाह को संरेखित करती है। यह एयरोस्पेस, रक्षा और ऑटोमोटिव जैसे मांग वाले उद्योगों में सुरक्षा-महत्वपूर्ण भागों के लिए फोर्ज स्टील को आवश्यक विकल्प बनाता है, जहां घटक विफलता एक विकल्प नहीं है।

कुल्फी का आधार: यह कैसे श्रेष्ठ शक्ति पैदा करता है

धातु का घनीकरण धातुकर्म के सबसे पुराने और सबसे प्रभावी तरीकों में से एक है, जिसमें स्थानीय संपीड़न बलों द्वारा स्टील को आकार दिया जाता है। इस प्रक्रिया की शुरुआत आमतौर पर एक स्टील बिल्लेट को उच्च तापमान तक गर्म करके की जाती है, जिससे इसे पिघलाए बिना लचीला बनाया जा सके। गर्म किए गए स्टील को फिर डाई के बीच में हथौड़े से पीटकर या दबाकर वांछित आकार दिया जाता है। ढलाई जैसी प्रक्रियाओं के विपरीत, जहां धातु को पिघलाकर साँचे में डाला जाता है, घनीकरण में स्टील को ठोस अवस्था में रखा जाता है, जो सामग्री के गुणों पर इसके रूपांतरकारी प्रभाव के लिए महत्वपूर्ण है।

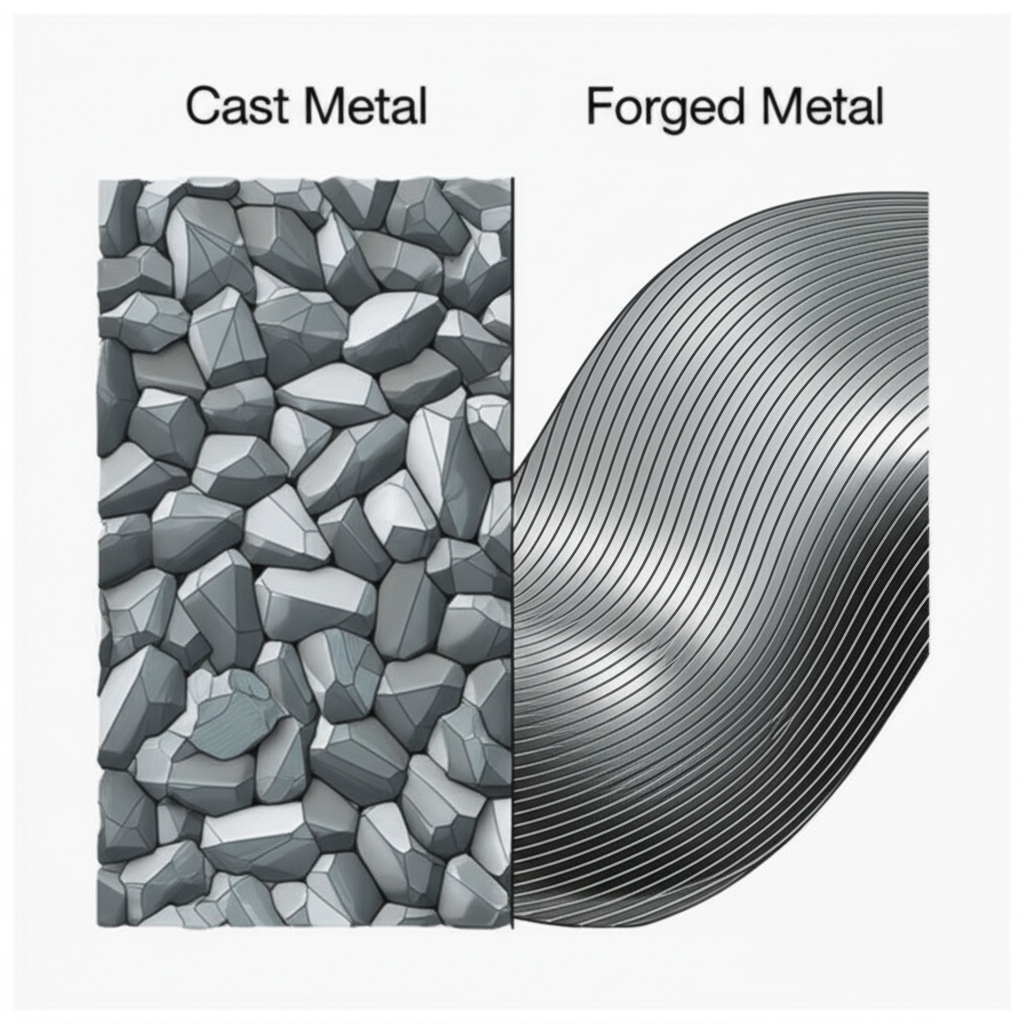

धातु के आंतरिक दानों की संरचना को मौलिक रूप से बदलने और सुधारने की क्षमता ही प्रधान लाभ है। प्रक्रिया के दौरान लगाए गए विशाल दबाव से धातु के दाने विरूपित हो जाते हैं और पुनः क्रिस्टलीकृत होकर अंतिम घटक के आकार के अनुरूप संरेखित हो जाते हैं। इस दिशात्मक संरेखण, जिसे अक्सर दान प्रवाह कहा जाता है, की तुलना लकड़ी के टुकड़े में दान से की जाती है; यह एक ऐसी निरंतर संरचना बनाता है जो ढलाई या मशीनीकृत भागों में पाए जाने वाले यादृच्छिक, अनिर्देशीय दान की तुलना में काफी मजबूत और लचीली होती है। इस सुधारी गई दान संरचना में ढलाई घटकों की अखंडता को कमजोर करने वाली समस्याओं जैसे कि पारगम्यता, सिकुड़न या रिक्तियों की संभावना कम होती है।

इस संरचनात्मक सुधार के परिणामस्वरूप मापित रूप से उत्कृष्ट यांत्रिक गुण प्राप्त होते हैं। यह प्रक्रिया आंतरिक खाली स्थानों को बंद कर देती है और अशुद्धियों को तोड़ देती है जो संभावित तनाव बिंदु बन सकते हैं, जिससे एक सघन और अधिक समान सामग्री प्राप्त होती है। परिणामस्वरूप एक घटक में काफी अधिक तन्य शक्ति, प्रभाव कठोरता और थकान जीवन होता है। द्वारा उद्धृत एक अध्ययन के अनुसार, Cornell Forge , ढलाई किए गए भागों में उनके ढलाई वाले समकक्षों की तुलना में 26% अधिक तन्य शक्ति और स्पष्ट रूप से उच्च थकान शक्ति प्रदर्शित हो सकती है। इससे अत्यधिक तनाव और चक्रीय भार के तहत ढलाई वाले घटक असाधारण रूप से टिकाऊ और विश्वसनीय बन जाते हैं।

ढलाई वाले उच्च-शक्ति इस्पात के प्रमुख यांत्रिक गुण

ढलाई प्रक्रिया यांत्रिक गुणों का एक अद्वितीय संयोजन प्रदान करती है जो उन घटकों के लिए आदर्श विनिर्माण विधि बनाती है जहां सुरक्षा और विश्वसनीयता सर्वोच्च प्राथमिकता होती है। ये विशेषताएं सुनिश्चित करती हैं कि भाग लंबे सेवा जीवन के दौरान विफलता के बिना चरम संचालन तनाव का सामना कर सकते हैं।

उत्कृष्ट थकान और प्रभाव शक्ति

तनाव के बार-बार चक्रों के कारण थकान विफलता सुरक्षा-महत्वपूर्ण घटकों के लिए प्रमुख चिंता का विषय है। दोषपूर्णता की शुरुआत और फैलाव का प्रतिरोध करने वाली एक सुसंगठित और अभिमुखीकृत दानेदार संरचना बनाकर डालना (फोर्जिंग) सीधे इस समस्या का समाधान करता है। इससे डाले गए भागों को अद्वितीय थकान सामर्थ्य प्राप्त होती है, जिससे वे विमानों के लैंडिंग गियर या इंजन घटकों जैसे अनुप्रयोगों में लाखों तनाव चक्रों को सहन कर सकते हैं। इसके अतिरिक्त, डालने से प्राप्त कठोरता आघात के प्रति उच्च प्रतिरोध प्रदान करती है, जिससे यह सुनिश्चित होता है कि भाग अचानक झटकों और भार को बिना टूटे अवशोषित कर सकते हैं, जो सैन्य वाहनों और औद्योगिक मशीनरी के लिए एक महत्वपूर्ण आवश्यकता है।

बढ़ी हुई संरचनात्मक अखंडता और विश्वसनीयता

ढलाई के विपरीत, जिसमें छिद्रता या रिक्त स्थान जैसे आंतरिक दोष उत्पन्न हो सकते हैं, लोहारी प्रक्रिया इस्पात को यांत्रिक रूप से काम करके एक ठोस, सघन द्रव्यमान में संगठित कर देती है। इससे आंतरिक गुहाओं को खत्म कर दिया जाता है और संरचनात्मक एकरूपता और अखंडता की उच्च मात्रा सुनिश्चित होती है। इस विश्वसनीयता के कारण उच्च दबाव और उच्च तनाव वाले कई अनुप्रयोगों के लिए लोहारी करना अनिवार्य है। विशेषज्ञों द्वारा बताया गया है कि एएसटीएम इंटरनेशनल 200,000 psi से अधिक की ताकत तक उपचार योग्य भागों के लिए विश्वसनीय उच्च-शक्ति इस्पात लोहारी बनाना महत्वपूर्ण है, विशेष रूप से जहां उच्च अनुप्रस्थ लचीलापन आवश्यक होता है।

सुधरी हुई जंग प्रतिरोधकता

समुद्री या एयरोस्पेस अनुप्रयोगों जैसे कठोर वातावरण में, संक्षारण किसी घटक की अखंडता को गंभीर रूप से कमजोर कर सकता है। लोहारी प्रक्रिया स्टेनलेस स्टील सहित कुछ मिश्र धातुओं के संक्षारण प्रतिरोध को बढ़ा सकती है। जैसा कि समझाया गया है Trenton Forging , दानेदार संरचना को सुधारकर प्रक्रिया अंतरानुबीजीय क्षरण प्रतिरोध में सुधार करती है। इससे जंग लगने, रसायनों और चरम वातावरणीय परिस्थितियों के संपर्क में आने पर भी बनाए गए भागों को अधिक स्थायी और विश्वसनीय बना दिया जाता है, जिससे उनके सेवा जीवन में वृद्धि होती है और निरंतर सुरक्षा सुनिश्चित होती है।

सुरक्षा-उन्मुख उद्योगों में महत्वपूर्ण अनुप्रयोग

उच्च-शक्ति वाले फोर्ज्ड स्टील के असाधारण गुण उन उद्योगों में अनिवार्य बनाते हैं, जहां घटक की विफलता के गंभीर परिणाम हो सकते हैं। अत्यधिक मांग वाली परिस्थितियों में इसकी शक्ति और विश्वसनीयता पर इंजीनियरों द्वारा भरोसा करने का यह प्रमाण है।

एयरोस्पेस उद्योग में, सुरक्षा निरपेक्ष प्राथमिकता है। लैंडिंग गियर, टरबाइन ब्लेड, इंजन माउंट और संरचनात्मक एयरफ्रेम भागों जैसे महत्वपूर्ण घटकों के निर्माण के लिए फोर्जिंग का उपयोग किया जाता है। इन घटकों को टेकऑफ, उड़ान और लैंडिंग के दौरान अपार तनाव का सामना करना पड़ता है। जैसा कि उल्लेख किया गया है द्वारा कैंटन ड्रॉप फोर्ज , क्लोज़्ड-डाई फोर्जिंग इन अनुप्रयोगों के लिए आवश्यक उत्कृष्ट शक्ति, स्थायित्व और परिशुद्धता प्रदान करती है, जिससे यह सुनिश्चित होता है कि भाग कठोर एयरोस्पेस मानकों को पूरा करें और विमान की समग्र सुरक्षा एवं दक्षता में योगदान दें।

रक्षा क्षेत्र भूमि युद्ध वाहनों और नौसेना जहाजों से लेकर उन्नत हथियार प्रणालियों तक सभी के लिए फोर्ज किए गए घटकों पर भारी निर्भरता रखता है। सैन्य वाहनों पर ट्रैक घटक, निलंबन भाग और कवच चरम प्रभावों और ऊबड़-खाबड़ इलाके को सहन करने के लिए बने होते हैं। नौसेना अनुप्रयोगों में, खारे पानी के वातावरण में उनकी शक्ति और बढ़ी हुई संक्षारण प्रतिरोधकता के कारण फोर्ज किए गए शाफ्ट, वाल्व और पंप घटक आवश्यक होते हैं। फोर्ज किए गए भागों की मजबूत स्थायित्व यह सुनिश्चित करती है कि सैन्य उपकरण सबसे कठिन परिचालन क्षेत्रों में भरोसेमंद ढंग से काम करें।

ऑटोमोटिव उद्योग में भी महत्वपूर्ण सुरक्षा घटकों जैसे कि क्रैंकशाफ्ट, कनेक्टिंग रॉड, स्टीयरिंग नॉगल्स और एक्सल बीम के लिए फोर्ज स्टील का उपयोग किया जाता है। ये भाग निरंतर तनाव और कंपन के अधीन होते हैं और उनकी विफलता से वाहन नियंत्रण का नुकसान हो सकता है। मजबूत और विश्वसनीय ऑटोमोटिव घटकों के लिए, विशेष सेवाओं जैसे कि शाओयी मेटल तकनीक कस्टम गर्म फोर्जिंग समाधान प्रदान करते हैं जो कठोर IATF16949 प्रमाणन मानकों को पूरा करते हैं, छोटे बैचों से बड़े पैमाने पर उत्पादन तक सटीकता और प्रदर्शन सुनिश्चित करते हैं।

सामग्री का चयन: फोर्जिंग के लिए सही स्टील ग्रेड का चयन

उच्च शक्ति वाले बेलनाकार घटक के उत्पादन में उपयुक्त स्टील ग्रेड का चयन एक महत्वपूर्ण कदम है, क्योंकि सामग्री की संरचना सीधे अंतिम गुणों को प्रभावित करती है। इस चयन की निर्भरता विशिष्ट अनुप्रयोग की आवश्यकताओं पर पूर्णतः निर्भर करती है, जिसमें वांछित शक्ति, कठोरता, ऊष्मा प्रतिरोध और पर्यावरणीय अवस्था शामिल हैं। कोई एकल "सर्वश्रेष्ठ" स्टील नहीं है; बल्कि, इष्टतम सामग्री वह है जो प्रदर्शन आवश्यकताओं को निर्माण पर विचार के साथ संतुलित करती है।

उच्च शक्ति वाले फोर्जिंग में स्टील के कई परिवार आमतौर पर उपयोग किए जाते हैं। मध्यम कार्बन स्टील, जैसे कि AISI 1045, शक्ति, घर्षण प्रतिरोध और मशीनीकरण की अच्छी संतुलन प्रदान करते हैं, जो गियर और शाफ्ट जैसे भागों के लिए उपयुक्त बनाते हैं। अधिक मांग वाले अनुप्रयोगों के लिए, मिश्र धातु स्टील अक्सर पसंदीदा विकल्प होते हैं। ये स्टील क्रोमियम, मॉलिब्डेनम और निकेल जैसे तत्वों को विशिष्ट गुणों को बढ़ाने के लिए शामिल करते हैं।

उच्च ताकत वाले अनुप्रयोगों के लिए सबसे लोकप्रिय मिश्र इस्पातों में से एक AISI 4140 (क्रोमोली स्टील) है। यह उच्च टक्करपन, घर्षण प्रतिरोध और उत्कृष्ट थकान प्रतिरोध के लिए जाना जाता है, जिससे यह एयरोस्पेस, ऑटोमोटिव और ऑयल एंड गैस घटकों के लिए एक सामान्य सामग्री बन जाता है। एक अन्य व्यापक रूप से उपयोग किया जाने वाला ग्रेड AISI 4340 है, जिसमें निकेल शामिल है, जो उच्च ताकत स्तरों पर और भी अधिक टक्करपन और प्रभाव प्रतिरोध प्रदान करता है। इन उन्नत मिश्र धातुओं को उचित ढंग से फोर्ज और ऊष्मा उपचारित करने पर सबसे महत्वपूर्ण सुरक्षा घटकों के लिए आवश्यक चरम स्थायित्व प्राप्त किया जा सकता है।

फोर्ज घटकों की अतुलनीय विश्वसनीयता

अंततः, सुरक्षा घटकों के लिए फोर्ज्ड उच्च-शक्ति इस्पात का उपयोग करने का निर्णय एकमात्र अटूट कारक पर निर्भर करता है: विश्वसनीयता। फोर्जिंग प्रक्रिया केवल आकार देने की विधि से अधिक है; यह एक शोधन तकनीक है जो उत्कृष्ट शक्ति और लचीलापन को सीधे सामग्री के मूल में बनाती है। दाने की संरचना को संरेखित करके और आंतरिक दोषों को दूर करके, फोर्जिंग ऐसे भागों का उत्पादन करती है जो चरम बलों का प्रतिरोध कर सकते हैं, थकान का प्रतिरोध कर सकते हैं और उन परिस्थितियों में निर्बाध रूप से काम कर सकते हैं जहाँ अन्य सामग्री विफल हो जाएँगी। आकाश से लेकर समुद्र तक और भूमि पर, फोर्ज्ड घटक वह आधारभूत शक्ति प्रदान करते हैं जो महत्वपूर्ण तंत्रों को सुरक्षित और प्रभावी ढंग से संचालित रखते हैं।

अक्सर पूछे जाने वाले प्रश्न

1. सबसे मजबूत फोर्जिंग स्टील क्या है?

धातुकर्म के लिए "सबसे मजबूत" इस्पात विशिष्ट अनुप्रयोग की आवश्यकताओं पर निर्भर करता है। हालाँकि, कुछ मिश्र इस्पात अपनी अत्यधिक शक्ति के लिए प्रसिद्ध हैं। AISI 4340 और 4140 (क्रोमोली) जैसे ग्रेड उच्च तन्य शक्ति, कठोरता और थकान प्रतिरोध के लिए प्रशंसित हैं, जो उच्च तनाव वाले एयरोस्पेस और ऑटोमोटिव भागों के लिए आदर्श बनाते हैं। अंतिम प्रदर्शन उचित मिश्र धातु और उचित ऊष्मा उपचार के संयोजन से प्राप्त किया जाता है।

2. कौन सी धातु को धातुकर्म द्वारा आकार नहीं दिया जा सकता?

धातुकर्म द्वारा आकार न दिया जा सकने वाली एक प्रमुख धातु ढलवां लोहा (कास्ट आयरन) है। जैसा कि इसके नाम से पता चलता है, ढलवां लोहे की रासायनिक संरचना और आंतरिक संरचना ढलाई (पिघलाकर साँचे में डालना) के लिए विशेष रूप से डिज़ाइन की गई होती है। इसकी उच्च कार्बन सामग्री इसे भंगुर बना देती है, और धातुकर्म के संपीड़न बलों के साथ इसे आकार देने का प्रयास करने पर यह विकृत होने के बजाय दरार या टूट जाएगा।

3. धातुकर्म द्वारा निर्मित इस्पात की सीमाएँ क्या हैं?

जबकि फोर्जिंग उच्च सामर्थ्य प्रदान करती है, इसकी कुछ सीमाएँ भी होती हैं। आंतरिक गुहा वाले अत्यधिक जटिल या जटिल आकृतियों के निर्माण के लिए यह प्रक्रिया आमतौर पर कम उपयुक्त होती है, जिन्हें ढलाई द्वारा बेहतर ढंग से संभाला जाता है। ऑटो-लुब्रिकेटिंग बेयरिंग्स या विभिन्न धातुओं के मिश्रण वाले घटकों जैसे स्वयं-स्नेहन युक्त बेयरिंग या भागों के उत्पादन के लिए फोर्जिंग का उपयोग नहीं किया जा सकता। इसके अतिरिक्त, फोर्जिंग के लिए आवश्यक टूलिंग (डाई) महंगी हो सकती है, जिससे बहुत छोटे उत्पादन चक्र के लिए इसे कम लागत प्रभावी बना दिया जाता है।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —