फोर्ज्ड व्हील निर्माण प्रकार: कौन सा आपके बिल्ड के अनुरूप है?

फोर्ज्ड व्हील निर्माण के मूल सिद्धांतों की समझ

उच्च-प्रदर्शन वाले व्हील विकल्पों को ब्राउज़ करते समय क्या आपने कभी सोचा है कि फोर्ज्ड व्हील का क्या अर्थ है? यहाँ मूल उत्तर दिया गया है: फोर्ज्ड व्हील का निर्माण ठोस एल्युमीनियम बिलेट्स को अत्यधिक दबाव में संपीड़ित करके किया जाता है, आमतौर पर 8,000 से 10,000 टन , किसी भी अन्य निर्माण विधि द्वारा प्राप्त किए जा सकने वाले से घने और काफी मजबूत आणविक संरचना बनाने के लिए।

ढलाई वाले पहियों के विपरीत, जहां पिघला हुआ एल्युमीनियम साँचों में डाला जाता है और ठंडा होने दिया जाता है, खाद्य प्रक्रिया एयरोस्पेस-ग्रेड 6061-T6 एल्युमीनियम के एक ठोस बेलनाकार ब्लॉक को नियंत्रित ऊष्मा और अपार दबाव के माध्यम से एक पहिया में बदल देती है। इस प्रक्रिया के दौरान एल्युमीनियम कभी पिघलता नहीं है। इसके बजाय, यह आकृति बदलने के लिए पर्याप्त लचीला हो जाता है, जबकि अपनी क्रिस्टलीय अखंडता बनाए रखता है। यह मौलिक अंतर ढलाई से खाद्य निर्माण को अलग करता है और इस बात की व्याख्या करता है कि इन पहियों की कीमत प्रीमियम क्यों होती है।

खाद्य एल्युमीनियम की मजबूती के पीछे का विज्ञान

जब आप खाद्य पहियों और ढलाई वाले पहियों की तुलना करते हैं, तो महत्वपूर्ण अंतर दानों की संरचना में निहित होता है। लकड़ी के दानों के बारे में सोचें। दान के साथ काटने में बहुत कम प्रयास लगता है जबकि दान के विपरीत काटने में अधिक। धातु भी इसी तरह व्यवहार करती है, और खाद्य इस सिद्धांत का लाभ उठाती है।

ढलाई की प्रक्रिया के दौरान, एल्युमीनियम की आंतरिक दानेदार संरचना आण्विक पुनर्गठन से गुजरती है। दाने लंबे हो जाते हैं, सीधे हो जाते हैं और लगाए गए बल की दिशा में खुद को व्यवस्थित करते हैं। इससे पदार्थ के माध्यम से तनाव के लिए निरंतर, दिशात्मक मार्ग बनते हैं। उद्योग के परीक्षणों के अनुसार, यह संरेखित दानेदार संरचना ढलाई वाले पहियों की तुलना में ढलाई वाले पहियों को पहुंचाने में सक्षम बनाती है लगभग 2-3 गुना थकान जीवन समान लोडिंग स्थितियों के तहत।

ढलाई वाले रिम वास्तव में कच्ची ताकत से परे क्या प्रदान करते हैं? उत्तर है लगभग शून्य सम्मुखता। ढलाई वाले पहियों में अंतर्निहित रूप से सूक्ष्म वायु कोष्ठक और रिक्त स्थान होते हैं जो तब बनते हैं जब गर्म धातु असमान रूप से ठंडी होती है। ये खामियाँ बार-बार तनाव के तहत संभावित विफलता के बिंदु बन जाती हैं। ढलाई वाले पहिये इस कमजोरी को पूरी तरह से खत्म कर देते हैं, पदार्थ भर में एक समरूप संरचना बनाते हैं।

जोड़ी गई व्हील्स की परिभाषा अंततः इस बात पर आ जाती है: उच्च तन्य शक्ति, थकान प्रतिरोध और प्रभाव प्रदर्शन के लिए आणविक स्तर पर डिज़ाइन की गई व्हील्स। वे आमतौर पर ढलाई वाले समकक्षों की तुलना में 25-30% हल्के होते हैं, जबकि शक्ति आवश्यकताओं को बनाए रखते हुए या उससे अधिक प्राप्त करते हैं।

प्रदर्शन निर्धारित करने के लिए निर्माण प्रकार क्यों महत्वपूर्ण है

जोड़ी गई व्हील्स क्या हैं, यह समझना केवल एक शुरुआती बिंदु है। निर्माण विधि, यानी जोड़ी गई घटकों को कैसे इकट्ठा किया जाता है, यह निर्धारित करती है कि कस्टमाइज़ेशन विकल्पों से लेकर दीर्घकालिक सेवा योग्यता तक सब कुछ कैसे होगा।

ढलाई वाली और जोड़ी गई व्हील्स की तुलना करते समय, आप पाएंगे कि खुद जोड़ी गई निर्माण विधि तीन अलग-अलग श्रेणियों में विभाजित होती है:

- मोनोब्लॉक (एक-पीस) - अधिकतम संरचनात्मक अखंडता और न्यूनतम वजन के लिए एकल एल्यूमीनियम बिल्लेट से पूरी तरह से मशीन की गई

- दो टुकड़े - एक जोड़ी गए केंद्र को जोड़ी गई बैरल के साथ मिलाता है, जो फिटमेंट में अधिक लचीलापन प्रदान करता है

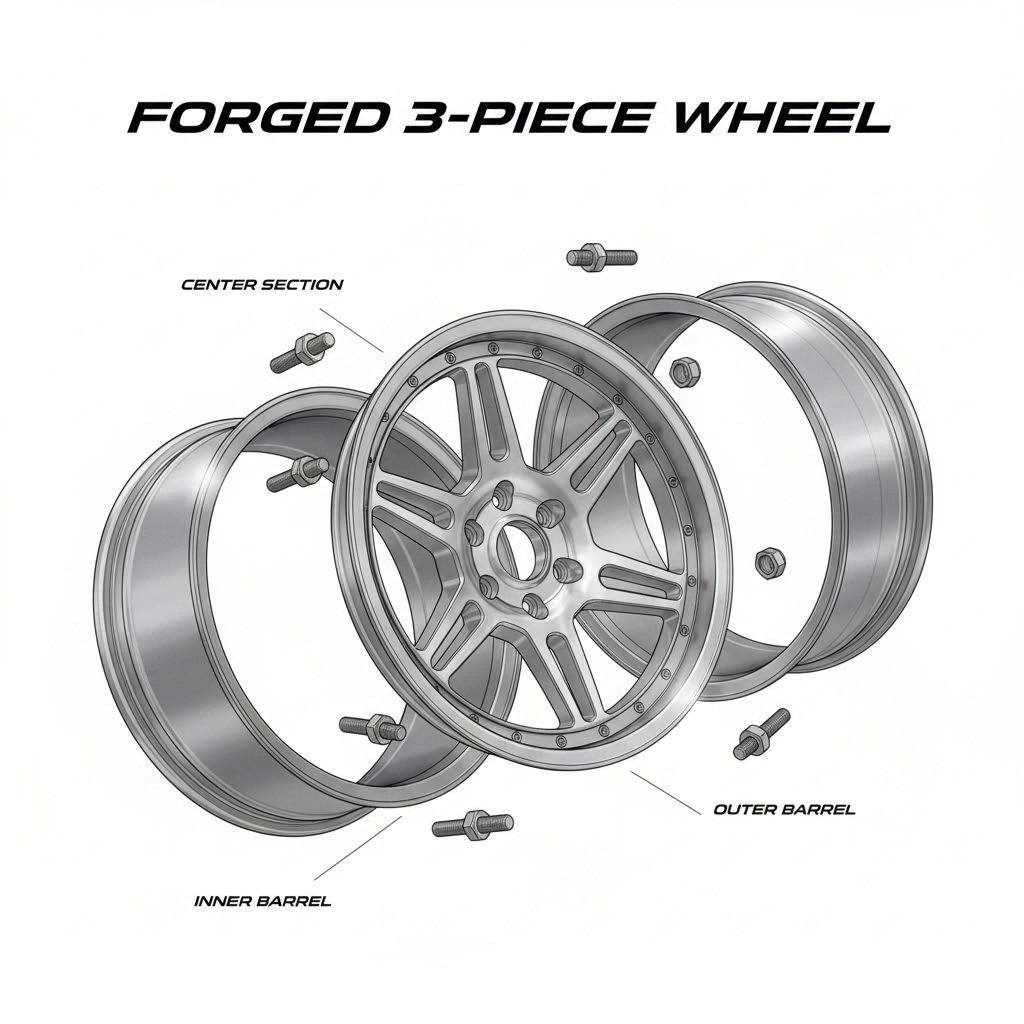

- थ्री-पीस - एयरोस्पेस-ग्रेड हार्डवेयर द्वारा जुड़े अलग-अलग जोड़ी गए घटकों (केंद्र, आंतरिक बैरल, बाहरी बैरल) की विशेषता है जो अंतिम कस्टमाइज़ेशन के लिए होता है

प्रत्येक निर्माण प्रकार आपके अनुप्रयोग के आधार पर विशिष्ट लाभ प्रदान करता है। ट्रैक उत्साही शो कार निर्माताओं की तुलना में विभिन्न विशेषताओं को प्राथमिकता देते हैं। दैनिक चालकों की आवश्यकताएँ सप्ताहांत कैन्यन कार्वर्स की तुलना में अद्वितीय होती हैं। निम्नलिखित खंड प्रत्येक श्रेणी को विस्तार से समझाते हैं ताकि आप अपने विशिष्ट निर्माण लक्ष्यों के अनुरूप सही निर्माण प्रकार का मिलान कर सकें।

मोनोब्लॉक फोर्ज्ड व्हील्स की व्याख्या

अतः शुद्धतम रूप में फोर्ज्ड व्हील क्या है? उत्तर है मोनोब्लॉक निर्माण। इसे 1 पीस फोर्ज्ड व्हील्स के रूप में भी जाना जाता है, मोनोब्लॉक फोर्ज्ड व्हील निर्माण के सबसे सीधे लेकिन तकनीकी रूप से चुनौतीपूर्ण दृष्टिकोण का प्रतिनिधित्व करता है। एकल एल्युमीनियम बिल्लेट को सटीक मशीनिंग के माध्यम से एक पूर्ण व्हील में परिवर्तित किया जाता है, जिसमें संरचनात्मक अखंडता को नुकसान पहुँचाने के लिए कोई जोड़, फास्टनर या असेंबल किए गए घटक नहीं होते।

जब मोनोब्लॉक डिज़ाइन की जांच की जाती है, तो फोर्ज्ड व्हील्स के अर्थ को समझना पूरी तरह स्पष्ट हो जाता है। तैयार व्हील का प्रत्येक मिलीमीटर धातु के एक ठोस ब्लॉक से निकला होता है, जिसे चरम दबाव में संपीड़ित और आकार दिया जाता है, इससे पहले कि सीएनसी मशीनें अंतिम आकार तराशती हैं। यह एकीकृत निर्माण वह प्रदर्शन मानक स्थापित करता है जिसके आधार पर सभी अन्य फोर्ज्ड व्हील प्रकारों का मूल्यांकन किया जाता है।

सिंगल-बिलेट निर्माण प्रक्रिया

मोनोब्लॉक व्हील्स की शुरुआत सिलेंड्रिकल एल्यूमीनियम बिलेट्स के रूप में होती है, जिनका वजन आमतौर पर अंतिम व्हील आकार के आधार पर 40-80 पाउंड तक होता है। निर्माता इस प्रक्रिया के लिए अत्यधिक मात्रा में 6061-T6 फोर्ज्ड एल्युमीनियम चयन करते हैं, और यह समझना कि क्यों यह प्रीमियम फोर्ज्ड रिम निर्माण के पीछे इंजीनियरिंग दर्शन को उजागर करता है।

6061 नामकरण एल्यूमीनियम मिश्र धातु की संरचना को संदर्भित करता है। यह विशेष मिश्रण शामिल है:

- एल्यूमिनियम - हल्के गुण और सामान्य मजबूती प्रदान करने वाला प्राथमिक आधार

- मैग्नीशियम - ठोस समाधान सख्ती के माध्यम से समग्र मजबूती में वृद्धि

- सिलिकॉन - मजबूती में सुधार करने और आसान धातुकर्म के लिए गलनांक कम करने के लिए मैग्नीशियम के साथ सहयोगात्मक रूप से काम करता है

- ताँबा - जंग प्रतिरोध और अतिरिक्त मजबूती में वृद्धि के लिए थोड़ी मात्रा में जोड़ा जाता है

लेकिन T6 वर्गीकरण के बारे में क्या? यह उस विशिष्ट ऊष्मा उपचार प्रक्रिया को दर्शाता है जो अच्छे एल्युमीनियम को असाधारण व्हील सामग्री में बदल देती है। T6 उपचार में दो महत्वपूर्ण चरण शामिल हैं। सबसे पहले, समाधान ऊष्मा उपचार में मिश्र धातु को उच्च तापमान तक गर्म किया जाता है, फिर तेजी से शीतलन किया जाता है, जिससे मैग्नीशियम और सिलिकॉन एल्युमीनियम में घुलकर एक अतिसंतृप्त ठोस घोल बना लेते हैं। दूसरा, उच्च तापमान पर नियंत्रित एजिंग इन घुले तत्वों को ऐसे अवक्षेपित होने के लिए प्रेरित करता है जिससे उत्पादन शक्ति और कठोरता में भारी वृद्धि होती है।

के अनुसार 3030 ऑटोस्पोर्ट , यह संरचना और ऊष्मा उपचार का संयोजन 6061-T6 को सैन्य अनुप्रयोग, एयरोस्पेस, फॉर्मूला 1 और ड्रैग रेसिंग जैसे मांग वाले क्षेत्रों में प्रमुख विकल्प बनाता है। 40,000 फीट की ऊंचाई पर विमान घटकों की रक्षा करने वाले ही गुण गलियारों या ट्रैक पर फोर्ज्ड रिम के प्रदर्शन में सीधे तौर पर अनुवादित होते हैं।

एक बार जब बिलेट फोर्जिंग और ऊष्मा उपचार से गुजर जाता है, तो सटीक सीएनसी मशीनिंग धातु को हटाकर स्पोक पैटर्न, माउंटिंग सतहों और अंतिम आयाम बनाती है। प्रत्येक व्हील अपने आप में संपीड़ित बिलेट के भीतर से उकेरी जाती है, और यह घटाव प्रक्रिया ही न्यूनतम संभव वजन प्राप्त करने में सक्षम बनाती है, जबकि फोर्ज्ड रिम के अर्थ को मजबूती और विश्वसनीयता बनाए रखती है।

एकीकृत निर्माण के संरचनात्मक लाभ

मोटरस्पोर्ट टीमें और प्रदर्शन उत्साही एकल-ब्लॉक निर्माण की ओर क्यों आकर्षित होते हैं? जोड़ों की अनुपस्थिति तुरंत इस प्रश्न का उत्तर देती है।

मल्टी-पीस व्हील में प्रत्येक कनेक्शन पॉइंट एक संभावित विफलता स्थान को दर्शाता है। बार-बार तापमान परिवर्तन के दौरान बोल्ट ढीले हो सकते हैं। हजारों मील की यात्रा के बाद वेल्ड में तनाव से दरारें उत्पन्न हो सकती हैं। घटकों के बीच की सील खराब हो सकती है, जिससे ट्यूबलेस सेटअप में वायु रिसाव हो सकता है। मोनोब्लॉक व्हील इनमें से प्रत्येक चिंता को समाप्त कर देते हैं क्योंकि विफल होने के लिए कोई असेंबल घटक मौजूद नहीं होते।

शोध से पता चलता है कि बराबर वजन वाले ढलवां एल्युमीनियम व्हील की तुलना में फोर्ज्ड व्हील तकरीबन 30% अधिक मजबूत हो सकते हैं। जब वह फोर्ज्ड सामग्री एक निरंतर टुकड़े के रूप में मौजूद होती है, तो तनाव बिना किसी अवरोध के स्पोक से बैरल और हब तक सहजतापूर्वक स्थानांतरित होता है। एक ठोस लकड़ी के बीम और कीलों से जुड़े बोर्ड के बीच के अंतर की कल्पना करें। प्रारंभ में दोनों समान भार सहन कर सकते हैं, लेकिन गतिशील, बार-बार तनाव के तहत ठोस बीम कहीं अधिक समय तक अखंडता बनाए रखता है।

इस एकीकृत निर्माण से मापे जा सकने वाले प्रदर्शन लाभ मिलते हैं:

- अधिकतम संरचनात्मक अखंडता - बार-बार तनाव के चक्रों के तहत विफलता के बिंदु बनने के लिए कोई जोड़, सीम, या फास्टनर नहीं

- न्यूनतम वजन क्षमता - कोई हार्डवेयर वजन नहीं जुड़ा; घटक कनेक्शन में कमी आए बिना कहीं से भी सामग्री निकाली जा सकती है

- सरलीकृत रखरखाव - कसने के लिए कुछ नहीं, निरीक्षण के लिए कोई सील नहीं, नियमित सेवा के दौरान बदलने के लिए कोई हार्डवेयर नहीं

- सील के क्षरण की चिंता नहीं - ट्यूबलेस टायर बीड्स जुड़े हुए खंडों के बजाय लगातार फोर्ज की गई सामग्री के खिलाफ सीट करते हैं

वजन लाभ को अतिरिक्त जोर दिया जाना चाहिए। क्योंकि मोनोब्लॉक व्हील्स को बोल्ट, नट या कनेक्टिंग हार्डवेयर की आवश्यकता नहीं होती, निर्माता पतले दीवार खंडों और अधिक आक्रामक स्पोक प्रोफाइल को डिजाइन कर सकते हैं। अनस्प्रंग वजन में प्रत्येक ग्राम का महत्व होता है। प्रदर्शन डेटा के अनुसार, अनस्प्रंग वजन में बचाया गया प्रत्येक पाउंड गाड़ी के स्प्रंग द्रव्यमान में समतुल्य कमी की तुलना में त्वरण, ब्रेकिंग प्रतिक्रिया और सस्पेंशन अनुपालन में अधिक सुधार करता है।

उन ड्राइवरों के लिए जो अधिकतम अनुकूलन लचीलेपन के बजाय सीधे प्रदर्शन को प्राथमिकता देते हैं, मोनोब्लॉक निर्माण आदर्श संतुलन प्रदान करता है। हालाँकि, यह अनुकूलित डिज़ाइन बहु-भाग विकल्पों की तुलना में फिटमेंट विकल्पों को सीमित कर देता है। अगला खंड यह बताता है कि दो-भाग निर्माण इस व्यापार को कैसे संतुलित करता है, जबकि फोर्ज्ड व्हील प्रदर्शन योग्यताओं को बनाए रखता है।

दो-भाग फोर्ज्ड निर्माण विधियाँ

तब क्या होता है जब आपको मोनोब्लॉक-स्तर की ताकत की आवश्यकता होती है लेकिन ऐसी फिटमेंट लचीलेपन की आवश्यकता होती है जो एकल-बिलेट निर्माण द्वारा प्रदान नहीं की जा सकती? दो-भाग फोर्ज्ड व्हील व्हील को दो प्रमुख घटकों में अलग करके इस प्रश्न का उत्तर देते हैं: केंद्र खंड (फेस और स्पोक) और बाहरी बैरल जहाँ टायर लगाया जाता है।

यह मॉड्यूलर दृष्टिकोण उन दरवाजों को खोलता है जो मोनोब्लॉक डिज़ाइन के साथ पूरी तरह से बंद रहते हैं। फोर्ज्ड और कास्ट विकल्पों की तुलना करते समय, दो-भाग फोर्ज्ड निर्माण फोर्जिंग की उत्कृष्ट ग्रेन संरचना और सामग्री घनत्व को बनाए रखता है, जबकि अनुकूलन की संभावनाओं को भी जोड़ता है जो भारी संशोधित वाहनों या अद्वितीय फिटमेंट आवश्यकताओं वाले उत्साही लोगों को आकर्षित करती हैं।

के अनुसार उद्योग विनिर्देश , दो-भाग फोर्ज्ड व्हील दोनों घटकों के लिए उच्च गुणवत्ता वाले फोर्ज्ड एल्युमीनियम मिश्र धातु का उपयोग करते हैं, जिससे वे कास्ट विकल्पों की तुलना में मजबूत और अधिक टिकाऊ बन जाते हैं। लेकिन वास्तविक अंतर इन घटकों के जुड़ने के तरीके में निहित है।

वेल्डेड बनाम बोल्टेड असेंबली विधियाँ

यहाँ वह महत्वपूर्ण जानकारी है जिसे अधिकांश व्हील चर्चाएँ पूरी तरह से नजरअंदाज कर देती हैं: सभी दो-भाग व्हील एक ही तरीके से असेंबल नहीं किए जाते हैं। जोड़ने की विधि मौलिक रूप से व्हील की विशेषताओं को बदल देती है, और इस अंतर को समझने से आपको अपने विशिष्ट उपयोग के लिए फोर्ज्ड या कास्ट व्हील के बीच चयन करते समय सूचित निर्णय लेने में मदद मिलती है।

वेल्डेड दो-भाग निर्माण बैरल और केंद्रीय भाग को स्थायी रूप से एकल इकाई में जोड़ देता है। प्रिसिजन मशीनिंग के बाद, कुशल तकनीशियन घटकों को उनकी संयोजक सतहों के साथ जोड़ने के लिए विशेष टीआईजी वेल्डिंग तकनीक का उपयोग करते हैं। वेल्ड इतनी गहराई तक प्रवेश करती है कि दो फोर्ज किए गए भागों के बीच आण्विक बंधन बन जाता है, जिससे संरचनात्मक अखंडता एकल-ब्लॉक स्तर के करीब पहुँच जाती है।

इसे इस तरह समझें: एक बार वेल्ड करने के बाद, ये घटक अनिवार्य रूप से फिर से एक टुकड़ा बन जाते हैं। जोड़ का क्षेत्र, जब उचित ढंग से किया गया हो, तो आसपास के पदार्थ की ताकत के बराबर या उससे भी अधिक होता है क्योंकि वेल्डिंग विलय बिंदु पर दानों की संरचना को वास्तव में सुधार देती है।

बोल्ट किया गया दो-भाग निर्माण इसके विपरीत दृष्टिकोण अपनाता है। उच्च-शक्ति वाले एयरोस्पेस-ग्रेड फास्टनर बैरल को केंद्रीय भाग से जोड़कर पूरे सेवा जीवन भर पहिये की विभाज्यता बनाए रखते हैं। यह डिज़ाइन दृष्टिकोण अधिकतम संरचनात्मक सरलता के बजाय सेवा योग्यता को प्राथमिकता देता है।

पहिया निर्माण पर शोध के अनुसार, जब मरम्मत और समायोज्यता की अधिकतम आवश्यकता होती है, तो बोल्ट किए गए पहिये अक्सर कम विफल होते हैं, हालाँकि समय के साथ तापीय चक्र और कंपन के कारण बोल्ट ढीले हो सकते हैं जिससे इन सेटअप्स को अधिक नियमित रखरखाव की आवश्यकता हो सकती है।

ढलवां या धूर्त पहियों के बीच निर्णय लेते समय याद रखें कि वेल्डेड और बोल्टेड दो-भाग वाले विकल्प दोनों धूर्त सामग्री गुणों को बनाए रखते हैं। असेंबली विधि मूलभूत धूर्त रिम्स बनाम ढलवां शक्ति लाभ की तुलना में सेवा योग्यता और दीर्घकालिक रखरखाव आवश्यकताओं को प्रभावित करती है।

| गुणनखंड | वेल्डेड दो-भाग | बोल्टेड दो-भाग |

|---|---|---|

| संरचनात्मक शक्ति | लगभग मोनोब्लॉक अखंडता; स्थायी संलयन जोड़ के झुकाव को खत्म कर देता है | उचित टोक़ के साथ उत्कृष्ट; नियमित रूप से हार्डवेयर निरीक्षण की आवश्यकता |

| मरम्मत की संभावना | कटिंग और पुनः वेल्डिंग की आवश्यकता वाले क्षतिग्रस्त खंड; विशेष उपकरण की आवश्यकता | व्यक्तिगत घटकों को अलग-अलग अनबोल्ट किया जा सकता है और स्वतंत्र रूप से बदला जा सकता है |

| वजन | कुल मिलाकर हल्का; कोई फास्टनर हार्डवेयर द्रव्यमान नहीं जोड़ता | माउंटिंग बिंदुओं पर बोल्ट, नट और आवश्यक सामग्री मोटाई के कारण थोड़ा भारी |

| रखरखाव | न्यूनतम; निरीक्षण या पुनः टार्क करने के लिए कोई हार्डवेयर नहीं | प्रत्येक 12,000 मील पर अनुशंसित अंतराल पर बोल्ट टार्क सत्यापन |

| खरीद के बाद अनुकूलन | सीमित; संशोधन के लिए पेशेवर कटिंग और वेल्डिंग की आवश्यकता होती है | उच्च; घटकों को विभिन्न चौड़ाइयों या ऑफसेट के लिए बदला जा सकता है |

| सापेक्ष लागत | मध्यम; दीर्घकालिक स्वामित्व सरल है लेकिन मरम्मत कठिन | उच्च प्रारंभिक; यदि घटक प्रतिस्थापन आवश्यक हो जाए तो दीर्घकालिक रूप से कम |

बैरल और सेंटर निर्माण गतिशीलता

यह समझना कि दो-टुकड़ा व्हील कैसे निर्मित होते हैं, इस बात का कारण बताता है कि वे ऐसे लाभ प्रदान करते हैं जो मोनोब्लॉक डिज़ाइन प्रदान नहीं कर सकते। प्रत्येक घटक एक अलग फोर्ज्ड एल्यूमीनियम बिल्लेट के रूप में शुरू होता है, जिसे स्वतंत्र रूप से प्रसंस्कृत और ऊष्मा उपचारित किया जाता है, फिर सटीक मशीनिंग अंतिम आकार देती है।

था केंद्रीय खंड स्पोक और हब माउंटिंग सतह को समाहित करता है। निर्माता इस घटक को फोर्ज्ड ब्लॉक से मशीन करते हैं, जिससे दृश्य डिज़ाइन तत्व और आपके वाहन की हब असेंबली के साथ महत्वपूर्ण इंटरफ़ेस बनता है। यहीं पर स्पोक पैटर्न, लग होल और सेंटरबोर आयाम आकार लेते हैं।

था बैरल टायर के माउंट होने वाले बाहरी परिधि का निर्माण करता है। के अनुसार निर्माण विनिर्देश , अधिकतम शक्ति के लिए बैरल खंडों को भी फोर्ज किया जाता है, फिर टायर बीड सीटिंग और वाल्व स्टेम स्थिति के लिए सटीक आयामों में परिशुद्धता-युक्त मशीनिंग की जाती है।

यहाँ फिटमेंट लचीलापन महत्वपूर्ण हो जाता है। मोनोब्लॉक निर्माण के साथ, पहिये की चौड़ाई या ऑफसेट में परिवर्तन करने के लिए पूरी तरह से एक नया पहिया शून्य से निर्माण करने की आवश्यकता होती है। दो-भाग निर्माण इस समीकरण को नाटकीय ढंग से बदल देता है।

निर्माता एक ही सेंटर खंड को विभिन्न गहराई और चौड़ाई के बैरल के साथ जोड़ सकते हैं। अधिक आक्रामक ऑफसेट के साथ एक चौड़ा पिछला पहिया चाहिए? सेंटर डिज़ाइन वही रहता है जबकि एक अलग बैरल विशिष्टता वांछित आयाम प्राप्त करती है। यह मॉड्यूलर दृष्टिकोण सक्षम करता है:

- ऑफसेट की विस्तृत सीमा - एक ही सेंटर ऑफसेट को प्राप्त करने के लिए कई बैरल विन्यास के साथ काम करता है जिन्हें मोनोब्लॉक टूलिंग आर्थिक रूप से उत्पादित नहीं कर सकता

- अधिक चौड़ाई संयोजन - बैरल गहराई में भिन्नता स्पोक ज्यामिति को पुनः डिज़ाइन किए बिना चौड़ाई विकल्प बनाती है

- असमान फिटिंग - सामने और पीछे के पहियों में केंद्र डिज़ाइन एक समान हो सकते हैं, जबकि बैरल विनिर्देश अलग-अलग होते हैं

- भविष्य में अनुकूलन की क्षमता - वाहन बदलना या सस्पेंशन ज्यामिति में परिवर्तन करना आवश्यक रूप से पूरे पहिया सेट को बदलने का अर्थ नहीं है

मरम्मत के कोण पर भी ध्यान देने की आवश्यकता है। जब कर्ब क्षति बैरल के खंड को नुकसान पहुँचाती है, तो बोल्ट किए गए दो-भाग निर्माण केवल उस घटक को बदलने की अनुमति देते हैं। जब तक नया बैरल पहिये को पूर्ण स्थिति में बहाल नहीं कर देता, तब तक अक्षुण्ण केंद्र खंड आपके वाहन की सेवा जारी रखता है। इसकी तुलना मोनोब्लॉक निर्माण से करें, जहाँ समान क्षति अक्सर पूरे पहिये को फेंकने का अर्थ होता है।

यह मरम्मत योग्यता सौंदर्य सुधारों पर भी लागू होती है। उत्साही अपने पहियों के दिखावट को ताज़ा करने के लिए केंद्र खंडों को पुनर्निर्मित या बदल सकते हैं, बिना पूरी तरह नए पहिये खरीदे। ढलवाँ और धूले हुए विकल्पों का आकलन करने वालों के लिए, दो-भाग धूला हुआ निर्माण दोनों सामग्री की मजबूती के लाभ और व्यावहारिक लचीलापन प्रदान करता है जो दैनिक उपयोग वाले वाहनों की आवश्यकता होती है।

तीन-भाग वाली निर्माण विधि इस मॉड्यूलर दर्शन को और आगे बढ़ाती है, अधिकतम अनुकूलन क्षमता के लिए बैरल को स्वयं आंतरिक और बाहरी खंडों में अलग करती है।

थ्री-पीस फोर्ज्ड व्हील आर्किटेक्चर

अगर आप शुद्ध मिलीमीटर परिशुद्धता के साथ चौड़ाई, ऑफसेट और बैकस्पेसिंग को समायोजित करते हुए अपने आदर्श व्हील विनिर्देश को शून्य से बना सकते तो क्या होगा? ठीक यही वह है जो थ्री-पीस फोर्ज्ड व्हील प्रदान करती हैं। पूर्णतः फोर्ज्ड व्हील तकनीक की चरम सीमा का प्रतिनिधित्व करते हुए, यह निर्माण विधि व्हील को तीन अलग-अलग फोर्ज्ड घटकों में अलग कर देती है, जिनमें से प्रत्येक का असेंबली से पहले अंतरिक्ष-ग्रेड हार्डवेयर के साथ स्वतंत्र रूप से निर्माण किया जाता है।

शो कारों पर कस्टम फोर्ज्ड सेटअप, ट्रैक बिल्ड्स या आक्रामक फिटमेंट की आवश्यकता वाले ट्रकों के लिए फोर्ज्ड व्हील चलाने वाले उत्साही लोगों के लिए, थ्री-पीस निर्माण ऐसी संभावनाएं प्रदान करता है जिन्हें मोनोब्लॉक और टू-पीस डिज़ाइन सरलता से नहीं पूरा कर सकते। लेकिन इस लचीलापन के साथ कुछ तुलनात्मक बलिदान भी जुड़े होते हैं, जिन्हें इस प्रीमियम निर्माण प्रकार के लिए प्रतिबद्ध होने से पहले समझना महत्वपूर्ण होता है।

मॉड्यूलर डिज़ाइन दर्शन

तीन-टुकड़े वाले पहिये तीन अलग-अलग डाली हुई एल्यूमीनियम घटकों में विभाजित होते हैं:

- केंद्रीय खंड - इसमें स्पोक, हब माउंटिंग सतह शामिल होती है और पहिये के दृश्य चरित्र को परिभाषित करती है

- आंतरिक बैरल (पिछला आधा) - पहिये के पिछले हिस्से का निर्माण करता है जहां यह ब्रेक घटकों और निलंबन के साथ जुड़ता है

- बाहरी बैरल (सामने का आधा) - दृश्यमान लिप और सामने की टायर बीड माउंटिंग सतह बनाता है

प्रत्येक घटक एक अलग डाली हुई बिल्लेट से बनना शुरू होता है, जिसे सभी डाली हुई पहियों के निर्माण की तरह ही ऊष्मा उपचार और सटीक मशीनीकरण से गुजारा जाता है। असेंबली के दौरान यह जादू घटित होता है। फोर्जलाइन के निर्माण विनिर्देशों के अनुसार , तीन-टुकड़े वाले पहियों को केंद्र, आंतरिक रिम और बाहरी रिम पर अलग-अलग कस्टम रंग संयोजनों के साथ भी पूरा किया जा सकता है, जिससे किसी अन्य निर्माण विधि के साथ अनुपलब्ध दृश्य संभावनाएं उत्पन्न होती हैं।

लेकिन ये घटक एक कार्यात्मक पहिया कैसे बन जाते हैं? एयरोस्पेस-ग्रेड स्टेनलेस स्टील के उपकरण, आमतौर पर उच्च-शक्ति बोल्ट या विशेष फास्टनर, परिधि के आसपास तीनों खंडों को एक साथ सुरक्षित करते हैं। इन उपकरणों में विशाल बलों का सामना करने की क्षमता होनी चाहिए: त्वरण भार, ब्रेकिंग तनाव, कोने में मोड़ने के दौरान जी-बल और सड़क की सतह से लगातार कंपन।

जब कोई पूछता है कि बिलेट या फोर्ज्ड एल्यूमीनियम में से कौन सा मजबूत होता है, तो तीन-भाग वाले निर्माण के साथ उत्तर सूक्ष्म हो जाता है। स्वयं फोर्ज्ड घटक एकल-ब्लॉक पहियों के समान उत्कृष्ट दाने की संरचना और सामग्री घनत्व बनाए रखते हैं। हालाँकि, अब समग्र असेंबली की ताकत उपकरणों की गुणवत्ता, उचित टोक़ विनिर्देशों और खंडों के बीच सील अखंडता पर निर्भर करती है।

कस्टमाइज़ेशन का फायदा

कल्पना कीजिए कि अपने ट्रक के कस्टम सस्पेंशन को क्लियर करने और चौड़े किए गए फेंडर्स के नीचे बड़े टायर फिट करने के लिए आपको 24x14 फोर्ज्ड व्हील्स की आवश्यकता है जिनका ऑफसेट बहुत विशिष्ट हो। मोनोब्लॉक निर्माण में, एक निर्माता को उस विशिष्ट विनिर्देश के लिए समर्पित टूलिंग की आवश्यकता होगी। थ्री-पीस निर्माण में, वे मौजूदा बैरल और सेंटर घटकों को नई विन्यास में जोड़ सकते हैं।

इस प्रकार के मॉड्यूलर दृष्टिकोण से लगभग असीमित संयोजन संभव है:

- चौड़ाई में समायोजन - अलग-अलग गहराई के आंतरिक या बाहरी बैरल को बदलने से केंद्र डिज़ाइन को प्रभावित किए बिना कुल व्हील चौड़ाई बदली जा सकती है

- ऑफसेट में सटीक समायोजन - बैरल की गहराई के अनुपात से व्हील की सेंटरलाइन के सापेक्ष माउंटिंग सतह की स्थिति बदली जा सकती है

- बैकस्पेसिंग की सटीकता - फोर्ज्ड रिम्स के लिए महत्वपूर्ण है, खासकर ट्रक्स और एग्रेसिव स्टांस वाले वाहनों में जहां मिलीमीटर का भी महत्व होता है ताकि टायर को क्लियरेंस मिल सके

- लिप की गहराई में भिन्नता - शो कार निर्माता नाटकीय स्टेप्ड लिप रूप प्राप्त करने के लिए गहरे बाहरी बैरल का चयन कर सकते हैं

जैसा कि उल्लेख किया गया है हॉट रॉड के व्हील फिटमेंट गाइड , दो- और तीन-भाग वाले व्हील फिटमेंट के मामले में सबसे अधिक लचीलापन प्रदान करते हैं, और जब आपको संभव के रूप में सबसे चौड़े टायर चाहिए, तो यह सब फिटमेंट विकल्पों पर निर्भर करता है। यह लचीलापन प्रारंभिक खरीद से आगे बढ़ता है। क्या आपने वाहन बदल दिए हैं? क्या आपने निलंबन ज्यामिति संशोधित कर दी है? तीन-भाग वाले निर्माण बदलाव की अनुमति देते हैं, प्रतिस्थापन के बजाय।

मरम्मत और सेवा योग्यता का पहलू एक अन्य महत्वपूर्ण लाभ का प्रतिनिधित्व करता है। क्या आपने पार्किंग गैराज के खंभे पर बाहरी लिप को क्षतिग्रस्त कर दिया है? तो बस बाहरी बैरल को बदलें, जबकि अपने केंद्र और आंतरिक बैरल को बरकरार रखें। ट्रैक डे के नुकसान के बाद फिर से फिनिश करने की आवश्यकता है? व्यक्तिगत घटकों को अलग किया जा सकता है, मरम्मत या प्रतिस्थापित किया जा सकता है, फिर से जोड़ा जा सकता है। यह पुनर्निर्माण योग्यता तीन-भाग वाले व्हील को एक खपत वस्तु से दीर्घकालिक निवेश में बदल देती है।

विचार करने योग्य ईमानदार व्यापार-ऑफ

तीन-भाग वाला निर्माण सार्वभौमिक रूप से उत्तम नहीं है। इसकी सीमाओं को समझने से आपको यह निर्धारित करने में मदद मिलेगी कि क्या यह वास्तुकला आपकी विशिष्ट आवश्यकताओं के अनुरूप है:

- बढ़ा हुआ वजन - एयरोस्पेस-ग्रेड बोल्ट्स और फास्टनिंग के लिए आवश्यक अतिरिक्त सामग्री द्रव्यमान जोड़ती है। तीन-भाग वाले व्हील्स के तुल्य मोनोब्लॉक डिज़ाइन की तुलना में 10-20% अधिक वजन होने की अपेक्षा करें

- सील रखरखाव आवश्यकताएं - ट्यूबलेस टायर अनुप्रयोगों के लिए बैरल खंडों के बीच संधि के लिए सिलिकॉन या ओ-रिंग सील की आवश्यकता होती है। समय के साथ ये सील घिस सकते हैं, जिससे धीमे एयर लीक होने की संभावना हो सकती है

- हार्डवेयर निरीक्षण की आवश्यकताएं - तीव्र ड्राइविंग या ब्रेक हीट सोख के बाद थर्मल साइकिलिंग के बाद विशेष रूप से फास्टनर्स के लिए आवधिक टोर्क सत्यापन की आवश्यकता होती है

- उच्च निर्माण लागत - अधिक घटक, अधिक मशीनिंग संचालन, अधिक असेंबली श्रम और प्रीमियम हार्डवेयर सभी ऊंची कीमतों में योगदान देते हैं

- क्षति मूल्यांकन में जटिलता - प्रभाव क्षति बहु घटकों को प्रभावित कर सकती है, मरम्मत निर्णयों को जटिल बनाते हुए

थ्री-पीस निर्माण के लिए आदर्श अनुप्रयोग

इन विशेषताओं के आधार पर, तीन-भाग वाले फोर्ज्ड व्हील उन विशिष्ट परिस्थितियों में उत्कृष्ट प्रदर्शन करते हैं जहां उनके लाभ व्यापार-ऑफ़ से अधिक होते हैं:

- सटीक फिटमेंट की आवश्यकता वाली शो कार - जब आपके बिल्ड को बिल्कुल सही स्टैंस के लिए सटीक विनिर्देशों की आवश्यकता होती है, तो तीन-भाग वाली संरचना मिलीमीटर-सटीक परिणाम प्रदान करती है जिनकी तुलना मानक व्हील ऑफ़रिंग नहीं कर सकती

- पुनः निर्माण योग्य व्हील चाहने वाले संग्रहकर्ता - क्लासिक कार उत्साही और संग्रहकर्ता बदलाव के बजाय बहाली की क्षमता को महत्व देते हैं। अलग-अलग घटकों की उपलब्धता का अर्थ है कि इन व्हील को अनिश्चित काल तक बनाए रखा जा सकता है

- जो उत्साही भविष्य में वाहन प्लेटफॉर्म बदल सकते हैं - क्या आप अपने निवेश को भविष्य के बिल्ड में स्थानांतरित करने की योजना बना रहे हैं? तीन-भाग वाले व्हील को नए उपयोग के लिए अलग-अलग बैरल विनिर्देशों के साथ पुनः कॉन्फ़िगर किया जा सकता है

- कस्टम ट्रक और एसयूवी बिल्ड - ट्रक के लिए फोर्ज्ड व्हील अक्सर चौड़ाई और ऑफ़सेट में चरम स्तर की आवश्यकता रखते हैं। तीन-भाग वाली संरचना ऐसे विनिर्देशों को संभव बनाती है जैसे 24x14 फोर्ज्ड व्हील, बिना अत्यधिक मनमानी टूलिंग लागत के

- घूर्णनशील प्रदर्शनी और सड़क विन्यास - कुछ उत्साही बहुविध बैरल सेट रखते हैं, जिससे दिखावटी गहरे लिप्स और अधिक व्यावहारिक सड़क विन्यास के बीच त्वरित परिवर्तन की सुविधा मिलती है

निर्माण प्रकारों के बीच निर्णय अंततः आपकी प्राथमिकताओं पर निर्भर करता है। पथ-केंद्रित चालक आमतौर पर मोनोब्लॉक के वजन में फायदे और संरचनात्मक सरलता को पसंद करते हैं। दैनिक चालक अक्सर दो-भाग वाले डिज़ाइन की लचीलापन पसंद करते हैं, जिसमें रखरखाव की आवश्यकता कम होती है। प्रदर्शनी कार निर्माता और अनुकूलन उत्साही तीन-भाग निर्माण की असीमित विन्यास क्षमता को अतिरिक्त जटिलता और लागत के बावजूद मूल्यवान मानते हैं।

पूर्ण रूप से फोर्ज्ड मल्टी-पीस डिज़ाइन और मानक ढाला गया विकल्पों के बीच, एक अन्य श्रेणी मौजूद है: संकर निर्माण विधियाँ जो अलग-अलग प्रदर्शन और लागत लक्ष्यों को प्राप्त करने के लिए फोर्जिंग और कास्टिंग सिद्धांतों को जोड़ती हैं।

फ्लो फॉर्म्ड और रोटरी फॉर्ज्ड विकल्प

अगर आपको कास्ट प्रदर्शन से बेहतर चाहिए, लेकिन पूरी तरह से फोर्ज्ड व्हील्स आपके बजट से बाहर हैं, तो क्या होगा? यहीं पर संकर निर्माण विधियाँ चर्चा में आती हैं। फ्लो फॉर्म्ड व्हील्स, रोटरी फॉर्ग्ड व्हील्स और इसी तरह की अन्य तकनीकें पारंपरिक कास्टिंग और पूर्ण फोर्जिंग के बीच की जगह लेती हैं, जो अधिक किफायती कीमतों पर बेहतर गुणवत्ता प्रदान करती हैं।

आपको जो महत्वपूर्ण अंतर समझने की आवश्यकता है वह यह है: भले ही "फ्लो फॉर्ज्ड व्हील्स" या "रोटरी फॉर्ज्ड" जैसे मार्केटिंग शब्दों का उपयोग किया जाए, ये वास्तविक फोर्ज्ड व्हील्स नहीं हैं। इनकी शुरुआत कास्ट घटकों के रूप में होती है। हालाँकि, जिस अतिरिक्त प्रसंस्करण से ये गुजरते हैं, वह वास्तव में मानक कास्टिंग से आगे की धातुकीय विशेषताओं में सुधार करता है।

फ्लो-फॉर्मिंग प्रक्रिया को सरल भाषा में समझें

एक मिट्टी के बरतन बनाने के चाक की कल्पना करें, लेकिन मिट्टी और नरम हाथों के बजाय, आपके पास गर्म एल्युमीनियम और शक्तिशाली हाइड्रोलिक रोलर हैं। यह मानसिक छवि फ्लो फॉर्मिंग के सार को दर्शाती है, जो पारंपरिक ढलाई और फोर्जिंग विधियों की तुलना में हाल ही में उभरी एक अपेक्षाकृत नई विनिर्माण तकनीक है।

यह प्रक्रिया इस प्रकार काम करती है:

- चरण 1: प्रीफॉर्म का ढलाई - निर्माता आमतौर पर सामान्य से अधिक मोटे बैरल भाग वाले कम दबाव वाले एल्युमीनियम पहिये से शुरुआत करते हैं

- चरण 2: बैरल को गर्म करें - ढलाई किया गया पहिया एक विशेष घूर्णन मशीन पर लगाया जाता है, और बैरल खंड को एल्युमीनियम को लचीला बनाने के लिए गर्म किया जाता है

- चरण 3: रोलिंग दबाव लागू करें - हाइड्रोलिक रोलर घूमते बैरल के खिलाफ दबाव डालते हैं, साथ ही सामग्री को खींचते और संपीड़ित करते हैं

- चरण 4: अंतिम आकृति बनाएं - रोलर बैरल को धीरे-धीरे पतला करते हुए इसे वांछित चौड़ाई और प्रोफ़ाइल प्राप्त करने के लिए लंबा करते हैं

के अनुसार फ्लो फॉर्मिंग अनुसंधान , यह प्रक्रिया धातु की दानेदार संरचना को लंबवत खींचती है, जिससे इसकी शक्ति और थकान प्रतिरोध में काफी वृद्धि होती है। रोलर्स के संपीड़न प्रभाव से प्रसंस्करण के दौरान सामग्री के दाने संरेखित हो जाते हैं, जैसा कि वास्तविक फोर्जिंग के दौरान होता है।

लेकिन यहां धातु विज्ञान की वास्तविकता है जिसे मार्केटिंग सामग्री अक्सर छिपाती है: केवल बैरल भाग इस परिवर्तन से गुजरता है। पहिए का केंद्र, जिसमें स्पोक्स और हब माउंटिंग क्षेत्र शामिल हैं, मूल दानेदार संरचना के साथ ढाला हुआ एल्यूमीनियम बना रहता है। आपको वहां फोर्ज जैसे गुण प्राप्त होते हैं जहां आपका टायर लगा होता है, जबकि केंद्र में ढलाई की विशेषताएं बनी रहती हैं।

यह संकर प्रकृति इस बात की व्याख्या करती है कि प्राथमिक निर्माण के लिए महंगे फोर्जिंग प्रेस और व्यापक मशीनीकरण को एक अधिक किफायती स्पिनिंग ऑपरेशन द्वारा प्रतिस्थापित किया जाता है जो एक ढले हुए आधार पर लागू किया जाता है।

निर्माण स्पेक्ट्रम में संकरों का स्थान

तो प्रवाह रूप व्हील्स वास्तविक प्रदर्शन पदानुक्रम में कहाँ आते हैं? उन्हें मूल्यवान मध्य भूमि में स्थान प्राप्त मानें। उद्योग विश्लेषण के अनुसार, प्रवाह रूप व्हील्स समतुल्य ढलाई व्हील्स की तुलना में 15% से 25% हल्के होते हैं, जिसमें संपीड़ित बैरल खंड से बढ़ी हुई झटका प्रतिरोधकता और उच्च भार क्षमता होती है।

शब्दावली भ्रामक हो सकती है। आप इस तरह के नामों के सामने आएंगे:

- फ्लो फॉर्म्ड - सबसे सटीक तकनीकी विवरण

- घूर्णी ढलाई - कुछ निर्माता द्वारा उपयोग किया जाने वाला एक मार्केटिंग शब्द जो घूर्णन और संपीड़न प्रक्रिया पर जोर देता है

- फ्लो फोर्ज्ड - फोर्ज के समान गुणों का सुझाव देने वाला एक और मार्केटिंग भिन्नता

- स्पन फोर्ज्ड - उसी मूल प्रक्रिया का वर्णन करने वाला एक और शब्द

के द्वारा उल्लेखित व्हील निर्माण विशेषज्ञ , जब आप "रोटरी फोर्ज्ड" जैसे नाम सुनते हैं, तो यह जांच लेना उचित है कि व्हील का वास्तव में निर्माण कैसे किया गया है। यह संभावना है कि यह एक मार्केटिंग शब्द है जो किसी कंपनी ने अपने प्रवाह-रूप व्हील्स को बढ़ी हुई ताकत दर्शाने के लिए दिया है, भले ही वे बिल्कुल भी फोर्ज न हों।

जब आप अपने विशिष्ट उपयोग के लिए प्रवाह निर्मित और डिज़ाइन निर्मित विकल्पों का मूल्यांकन कर रहे होते हैं, तो यह भेद महत्वपूर्ण होता है। दोनों वास्तविक प्रदर्शन लाभ प्रदान करते हैं, लेकिन मूलभूत निर्माण और परिणामी विशेषताएं काफी भिन्न होती हैं।

| विशेषता | प्रवाह निर्मित / घूर्णी निर्मित | पूर्णतः निर्मित (मोनोब्लॉक) |

|---|---|---|

| प्रारंभिक सामग्री | ढलाई किया हुआ एल्युमीनियम प्रीफॉर्म | ठोस निर्मित एल्युमीनियम बिलेट |

| बैरल ग्रेन संरचना | संपीड़ित और संरेखित (निर्मित जैसी) | पूरे भर में निर्मित |

| केंद्र ग्रेन संरचना | ढलाई वाली अवस्था में रहती है (संभावित पोरोसिटी) | पूर्णतः निर्मित (कोई छिद्रता नहीं) |

| ढलाई की तुलना में वजन में कमी | 15-25% हल्का | 25-30% हल्का |

| मजबूती में सुधार | बैरल में महत्वपूर्ण; केंद्र में ढलाई-स्तर का | पूरे व्हील में अधिकतम |

| विनिर्माण जटिलता | मध्यम (ढलाई + स्पिनिंग संचालन) | उच्च (फोर्जिंग प्रेस + व्यापक सीएनसी) |

| सापेक्ष लागत | मध्यम श्रेणी (ढलाई से अधिक, लेकिन फोर्ज्ड से कम) | प्रीमियम मूल्य निर्धारण |

| आदर्श अनुप्रयोग | सड़क प्रदर्शन, अस्थायी ट्रैक उपयोग | मोटरस्पोर्ट, अधिकतम प्रदर्शन की मांग |

कई उत्साही लोगों के लिए, रोटरी फोर्ज्ड व्हील एक बुद्धिमान समझौता है। आपको मानक ढलाई व्हील की तुलना में वजन, शक्ति और प्रदर्शन में महसूस करने योग्य सुधार मिलता है, बिना पूर्ण फोर्जिंग की उच्च लागत वहन किए। ट्रैक दिवस के प्रतिभागी जो पेशेवर तौर पर प्रतिस्पर्धा नहीं करते, सड़क प्रदर्शन वाले वाहन, और रोजाना के उपयोग के लिए उन्नत व्हील चाहने वाले ड्राइवर अक्सर फ्लो फॉर्मिंग को अपनी पसंद का विकल्प मानते हैं।

हालाँकि, जब अधिकतम शक्ति, न्यूनतम वजन और पूर्ण संरचनात्मक स्थिरता सबसे महत्वपूर्ण होती है, तो पूर्ण रूप से फोर्ज्ड निर्माण अंतिम विकल्प बना हुआ है। पेशेवर रेसिंग टीमें, समर्पित ट्रैक कारें, और वे उत्साही जो पूर्ण प्रदर्शन की मांग करते हैं, वे वास्तविक फोर्ज्ड व्हील की ओर अच्छे कारणों से आकर्षित होते हैं।

अब जब इन सभी निर्माण विधियों को परिभाषित कर दिया गया है, तो आपके वाहन निर्माण के लिए सबसे महत्वपूर्ण कारकों के आधार पर इनकी तुलना कैसे की जाए?

फोर्ज्ड निर्माण प्रकारों की तुलना आमने-सामने

आपने अब फोर्ज्ड श्रेणी में व्हील्स के प्रत्येक अलग-अलग प्रकार का अलग से अध्ययन कर लिया है। लेकिन जब आप वास्तव में खरीदारी का निर्णय ले रहे होते हैं, तो उनकी सीधी तुलना करने से यह स्पष्ट हो जाता है कि कौन सी निर्माण विधि आपकी विशिष्ट प्राथमिकताओं के अनुरूप है। इस आमने-सामने की विश्लेषण विपणन भाषा को दूर करते हुए आपको आवश्यक ईमानदार तुलना प्रदान करता है।

सामान्य बातचीत में एल्युमीनियम और मिश्र धातु (एलॉय) व्हील्स की तुलना करते समय, लोग अक्सर शब्दों को एक दूसरे से मिला देते हैं। यहाँ एक संक्षिप्त स्पष्टीकरण है: एल्युमीनियम व्हील्स और मिश्र धातु व्हील्स एक ही चीज़ का वर्णन करते हैं, क्योंकि व्हील मिश्र धातु एल्युमीनियम-आधारित होती हैं। वास्तविक प्रदर्शन में अंतर एल्युमीनियम बनाम मिश्र धातु रिम्स की शब्दावली में नहीं, बल्कि इस बात में होता है कि उस एल्युमीनियम मिश्र धातु का उत्पादन और असेंबली कैसे की गई है। यहीं पर निर्माण प्रकार निर्णायक कारक बन जाता है।

निर्माण प्रकार के अनुसार प्रदर्शन विशेषताएँ

विभिन्न प्रकार के व्हील अपनी सीमा तक पहुँचने पर वास्तव में कैसे प्रदर्शन करते हैं? एकल-खंड, दो-खंड और तीन-खंड डिज़ाइनों में संरचनात्मक अखंडता, वजन दक्षता और प्रभाव प्रतिरोध को समझने से आप निर्माण को उसके उपयोग के अनुरूप चुन सकते हैं।

संरचनात्मक अखंडता

एकल-खंड निर्माण सर्वोच्च संरचनात्मक अखंडता प्रदान करता है क्योंकि एक निरंतर फोर्ज्ड सामग्री के टुकड़े में तनाव बिना किसी रुकावट के स्थानांतरित होता है। Performance Plus Tire , एकल-खंड निर्माण असाधारण संरचनात्मक अखंडता उत्पन्न करता है जो चरम तनाव और मांग वाली भार आवश्यकताओं को संभालती है। विफलता के संभावित बिंदु बनने के लिए कोई जोड़, फास्टनर या सीम नहीं होती है।

दो-खंड फोर्ज्ड व्हील ढाले गए विकल्पों की तुलना में लगभग 2.5 गुना ताकत बनाए रखते हैं। वेल्डेड दो-खंड डिज़ाइन एकल-खंड अखंडता के करीब पहुँचते हैं क्योंकि वेल्डिंग घटकों के बीच आणविक बंधन बनाती है। बोल्ट किए गए संस्करण हार्डवेयर को शामिल करते हैं जिनके लिए उचित टोक़ रखरखाव की आवश्यकता होती है, लेकिन फिर भी ढाले गए निर्माण की तुलना में काफी बेहतर प्रदर्शन करते हैं।

तीन-भाग वाले पहिये, ढलाई विकल्पों की तुलना में अभी भी काफी मजबूत होने के बावजूद, अपने हार्डवेयर-निर्भर असेंबली के माध्यम से सबसे अधिक संभावित तनाव बिंदुओं को जोड़ते हैं। घटकों को जोड़ने वाले 30-35 फास्टनर्स को गतिशील भार के तहत संरचनात्मक निरंतरता बनाए रखने के लिए उचित टोक़ विनिर्देशों को बनाए रखना चाहिए।

भार दक्षता

वजन में कमी सीधे त्वरण, ब्रेकिंग प्रतिक्रिया और हैंडलिंग सटीकता को प्रभावित करती है। प्रत्येक निर्माण प्रकार विभिन्न वजन लक्ष्यों को प्राप्त करता है:

- मोनोब्लॉक - सबसे हल्के संभव वजन को प्राप्त करता है क्योंकि कोई फास्टनर हार्डवेयर द्रव्यमान नहीं जोड़ता। निर्माता घटक कनेक्शन को नष्ट किए बिना कहीं से भी सामग्री निकाल सकते हैं

- दो टुकड़े - आमतौर पर समकक्ष मोनोब्लॉक डिजाइन की तुलना में प्रति पहिया 1-2 पाउंड अधिक वजन करता है, क्योंकि जोड़ने वाले हार्डवेयर और संयोजन बिंदुओं पर सामग्री की आवश्यकता होती है

- थ्री-पीस - सबसे अधिक वजन दंड वहन करता है, आमतौर पर मोनोब्लॉक समकक्ष की तुलना में 10-20% भारी होता है क्योंकि विस्तृत हार्डवेयर और फास्टनिंग स्थानों पर मोटी सामग्री होती है

गढ़ाई श्रेणी में पहियों के सभी प्रकार के निर्माण ढलवाए गए विकल्पों की तुलना में भार में महत्वपूर्ण कमी प्रदान करते हैं। उद्योग के आंकड़ों के अनुसार, निर्माण विधि की परवाह किए बिना, गढ़ाई गए पहिये एक ही आकार के ढलवाए गए पहियों की तुलना में लगभग 25-30% हल्के होते हैं।

प्रभाव प्रतिरोध

गड्ढों से टकराव, कर्ब प्रभावों और सड़क के मलबे के प्रति पहियों की प्रतिक्रिया निर्माण प्रकार के अनुसार भिन्न होती है। मोनोब्लॉक पहिये एकीकृत संरचना में सम्पूर्ण रूप से प्रभाव बलों को वितरित करते हैं, जिससे वे स्थानीय क्षति के प्रति अत्यधिक प्रतिरोधी होते हैं। हालांकि, गंभीर प्रभाव जो क्षति का कारण बनते हैं, अक्सर पूरे पहिये को प्रभावित करते हैं।

मल्टी-पीस डिज़ाइन वास्तव में प्रभाव के परिदृश्यों में लाभ प्रदान कर सकते हैं। विविड रेसिंग द्वारा बताया गया, व्यक्तिगत घटकों को प्रभावित करने वाली क्षति को पूरे पहिये को बदले बिना संभावित रूप से संबोधित किया जा सकता है। बाहरी बैरल को क्षतिग्रस्त करने वाला कर्ब प्रहार केंद्र खंड और आंतरिक बैरल को बिना क्षति के और पुन: उपयोग योग्य छोड़ देता है।

प्रत्येक श्रेणी के लिए लागत-लाभ विश्लेषण

किसी भी फोर्ज्ड व्हील निर्माण प्रकार में निवेश के औचित्य को समझने के लिए यह जानना आवश्यक है कि आप वास्तव में किस चीज़ के लिए भुगतान कर रहे हैं। आइए देखें कि आपका पैसा कहाँ जाता है और आपको क्या रिटर्न की उम्मीद करनी चाहिए।

मोनोब्लॉक वैल्यू प्रोपोजिशन

एंट्री-लेवल मोनोब्लॉक फोर्ज्ड व्हील्स आमतौर पर प्रति सेट लगभग 2,095 अमेरिकी डॉलर से शुरू होते हैं, जिसमें आकार के अनुसार प्रति व्हील की कीमत बढ़ती जाती है: 17-इंच आधार मूल्य पर, 18-इंच (2,150 अमेरिकी डॉलर), 19-इंच (2,250 अमेरिकी डॉलर), 20-इंच (2,295 अमेरिकी डॉलर) और इससे आगे बढ़ते हुए। प्रीमियम ब्रांड्स काफी अधिक कीमत वसूलते हैं, जिसमें एचआरई परफॉरमेंस व्हील्स के सेट 6,000 से 15,000 अमेरिकी डॉलर तक के होते हैं।

इस निवेश का औचित्य क्या है?

- व्हील निर्माण में उपलब्ध अधिकतम स्ट्रेंथ-टू-वेट अनुपात

- सामान्य टायर सेवा के अलावा शून्य रखरखाव आवश्यकताएं

- एकीकृत संरचना के कारण संभावित रूप से सबसे लंबी सेवा आयु

- मांग वाली ब्रेक ऊष्मा स्थितियों के तहत सर्वोत्तम थर्मल स्थिरता

टू-पीस वैल्यू प्रोपोजिशन

दो-टुकड़ा निर्माण प्रति व्हील लगभग 1,100 डॉलर के आसपास बाजार में प्रवेश करता है, जो मोनोब्लॉक और तीन-टुकड़ा मूल्य निर्धारण के बीच मध्य स्थान रखता है। मॉड्यूलर डिज़ाइन का अर्थ है कि आप प्रदर्शन और व्यावहारिक सेवा दोनों में निवेश कर रहे हैं।

जब क्षति होती है तो दीर्घकालिक लागत लाभ स्पष्ट हो जाता है। क्षतिग्रस्त रिम के खंड को बदलने में आमतौर पर 400-800 डॉलर की लागत आती है, जबकि पूर्ण मोनोब्लॉक व्हील के प्रतिस्थापन के लिए 2,000 डॉलर से अधिक की आवश्यकता होती है। उन वाहनों के लिए जो शहरी वातावरण में उच्च कर्ब क्षति के जोखिम के साथ चलते हैं, इस सेवायोग्यता का लाभ कई वर्षों के स्वामित्व के दौरान प्रारंभिक निवेश को ऑफसेट कर सकता है।

तीन-टुकड़ा मूल्य प्रस्ताव

तीन-टुकड़ा फोर्ज्ड व्हील प्रीमियम मूल्य निर्धारण की मांग करते हैं जो प्रति व्हील लगभग 1,680 डॉलर से शुरू होते हैं, और आकार, फिनिश की जटिलता और ब्रांड प्रतिष्ठा के आधार पर लागत तेजी से बढ़ जाती है। प्रीमियम निर्माताओं जैसे HRE से पूर्ण सेट की लागत 8,000 से 20,000 डॉलर तक हो सकती है।

आप अधिकतम लचीलेपन के लिए भुगतान कर रहे हैं:

- लगभग असीमित चौड़ाई, ऑफसेट और बैकस्पेसिंग संयोजन

- घटक-स्तर प्रतिस्थापन की क्षमता

- विभिन्न वाहनों या विनिर्देशों के लिए संभावित पुन: विन्यास

- पूरे व्हील को बदले बिना व्यक्तिगत रीफ़िनिशिंग

पूर्ण तुलना: सभी निर्माण प्रकार

यह व्यापक तालिका सभी फोर्ज्ड व्हील निर्माण प्रकारों में मुख्य कारकों को एक साथ लाती है, जो आपको निर्णय लेने के लिए एकल संदर्भ प्रदान करती है:

| गुणनखंड | मोनोब्लॉक (एक-पीस) | टू-पीस फोर्ज्ड | थ्री-पीस फोर्ज्ड |

|---|---|---|---|

| आम वजन सीमा | सबसे हल्का; समकक्ष कास्ट की तुलना में 25-30% कम | प्रति व्हील मोनोब्लॉक की तुलना में 1-2 पाउंड अधिक | मोनोब्लॉक की तुलना में 10-20% भारी |

| संरचनात्मक शक्ति | अधिकतम; कास्ट की तुलना में लगभग 3 गुना मजबूत | कास्ट की तुलना में लगभग 2.5 गुना मजबूत | कास्ट की तुलना में लगभग 2 गुना मजबूत |

| समायोजन की लचीलापन | उपलब्ध औजारों तक सीमित; कम ऑफसेट विकल्प | मध्यम; बैरल के चयन द्वारा विभिन्न ऑफसेट | अधिकतम; लगभग असीमित संयोजन |

| मरम्मत की संभावना | कठिन; क्षति होने पर अक्सर पूर्ण प्रतिस्थापन की आवश्यकता | मध्यम; बोल्ट वाले डिज़ाइन में बैरल प्रतिस्थापन संभव | उत्कृष्ट; व्यक्तिगत घटक प्रतिस्थापनीय |

| रखरखाव की आवश्यकताएं | न्यूनतम; निरीक्षण के लिए कोई हार्डवेयर नहीं | निम्न से मध्यम; बोल्ट वाले संस्करणों को टोक़ जाँच की आवश्यकता | उच्चतर; आवधिक हार्डवेयर निरीक्षण और सील सत्यापन |

| सापेक्ष लागत स्तर | प्रति सेट प्रविष्टि $2,095+; $6,000-$15,000 प्रीमियम | प्रति व्हील $1,100+; $2,800-$6,500 प्रीमियम सेट | प्रति व्हील $1,680+; $8,000-$20,000 प्रीमियम सेट |

| आदर्श उपयोग के मामले | ट्रैक कारें, मोटरस्पोर्ट, अधिकतम प्रदर्शन वाली सड़क कारें | सड़क प्रदर्शन, दैनिक ड्राइविंग, संतुलित बिल्ड | शो कारें, संग्रहकर्ता, चरम फिटमेंट आवश्यकताएं |

| फिनिश विकल्प | प्रति व्हील एकल फिनिश मानक | द्विरंगी संभव (केंद्र बनाम बैरल) | त्रि-क्षेत्र फिनिशिंग; हार्डवेयर एक्सेंट विकल्प |

| दीर्घकालिक मूल्य | उच्चतम टिकाऊपन; न्यूनतम निरंतर लागत | संतुलित; घटक प्रतिस्थापन से स्वामित्व की कुल लागत कम होती है | पुनः निर्माण योग्य; भविष्य के वाहनों के लिए संभावित पुनः विन्यास |

प्रत्येक फोर्ज्ड व्हील निर्माण प्रकार विशिष्ट परिदृश्यों में उत्कृष्ट होता है। कोई सार्वभौमिक "सर्वश्रेष्ठ" विकल्प नहीं है—केवल आपकी प्राथमिकताओं, अनुप्रयोग और बजट के लिए सही मिलान होता है।

यह तटस्थ विश्लेषण इस बात को स्पष्ट करता है कि मोनोब्लॉक मोटरस्पोर्ट अनुप्रयोगों में प्रभुत्व क्यों रखता है, जबकि थ्री-पीस निर्माण शो कार निर्माताओं और स्टांस उत्साहियों को आकर्षित करता है। टू-पीस डिज़ाइन व्यावहारिक मध्य भूमि को दर्शाते हैं जो सबसे अधिक प्रदर्शन-उन्मुख दैनिक ड्राइवर्स के लिए उपयुक्त होते हैं।

अब जब विभिन्न प्रकार के व्हील्स की स्पष्ट तुलना हो चुकी है, अगला कदम आपके विशिष्ट वाहन अनुप्रयोग और ड्राइविंग आवश्यकताओं के लिए सही निर्माण प्रकार का मिलान करना है।

अपने अनुप्रयोग के लिए निर्माण प्रकारों का मिलान करना

आपने विनिर्देशों और तुलनाओं को देखा है। अब व्यावहारिक प्रश्न आता है: आपके वाहन पर वास्तव में कौन सा फोर्ज्ड व्हील निर्माण प्रकार लगना चाहिए? इसका उत्तर पूरी तरह से इस बात पर निर्भर करता है कि आप अपनी कार, ट्रक या प्रदर्शन वाहन का उपयोग कैसे करेंगे। गलत निर्माण प्रकार चुनना केवल पैसे की बर्बादी नहीं है—इससे सुरक्षा कमजोर हो सकती है, हैंडलिंग खराब हो सकती है, या आपके पास ऐसे व्हील रह जाएंगे जो अपने निर्धारित उपयोग में टिक नहीं पाएंगे।

जब उत्साही लोग पूछते हैं कि अलॉय या फोर्ज्ड व्हील में क्या बेहतर है, तो अक्सर वे गहरे प्रश्न को छोड़ देते हैं। सभी फोर्ज्ड व्हील वजन के अनुपात में ताकत के मामले में ढलाई विकल्पों से बेहतर प्रदर्शन करते हैं। लेकिन फोर्ज्ड श्रेणी के भीतर, निर्माण प्रकार को अनुप्रयोग से मिलाना यह तय करता है कि क्या आप उस लाभ को अधिकतम कर रहे हैं या ऐसी विशेषताओं के लिए प्रीमियम मूल्य चुका रहे हैं जिनका उपयोग आप कभी नहीं करेंगे।

आइए प्रत्येक निर्माण प्रकार को उन वास्तविक दुनिया के परिदृश्यों में कैसे प्रदर्शन करता है, इसका परीक्षण करके निर्णय को समझें जिसका आपको सामना करना पड़ सकता है।

ट्रैक और प्रतियोगिता अनुप्रयोग

जब मिलीसेकंड मायने रखते हैं और विफलता का कोई विकल्प नहीं होता, तो पेशेवर मोटरस्पोर्ट में एकल-खंड निर्माण क्यों प्रभुत्व स्थापित करता है? इसका उत्तर दो अनिवार्य कारकों पर निर्भर करता है: वजन और पूर्वानुमेयता।

क्या फोर्ज्ड व्हील्स कास्ट व्हील्स की तुलना में हल्की होती हैं? बिल्कुल—अधिकांश तुलनाओं में 25-30% तक हल्की होती हैं। लेकिन मोनोब्लॉक फोर्ज्ड व्हील्स स्वयं फोर्ज्ड श्रेणी में सबसे हल्की होती हैं, क्योंकि कोई फास्टनर हार्डवेयर द्रव्यमान नहीं जोड़ता। परफॉर्मेंस प्लस टायर अनुसंधान , घूमने वाले द्रव्यमान में कमी के कारण त्वरण, ब्रेकिंग और हैंडलिंग प्रतिक्रिया में सुधार होता है, जिससे छोटे कोर्स पर भी फोर्ज्ड व्हील्स 0.3-0.4 सेकंड तक तेज लैप टाइम प्रदान कर सकते हैं।

प्रतिस्पर्धा उपयोग के लिए संरचनात्मक पूर्वानुमेयता भी उतनी ही महत्वपूर्ण है। मोनोब्लॉक व्हील्स बार-बार तनाव चक्रों के तहत लगातार समान व्यवहार करते हैं क्योंकि कोई जुड़े हुए घटक नहीं होते जो स्थानांतरित, ढीले या सूक्ष्म गति विकसित कर सकें। जब आप लगातार कोने-कोने वाहन को उसकी पूर्ण सीमा तक धकेल रहे हों, तो आपको ऐसे व्हील्स की आवश्यकता होती है जो लैप 50 पर भी वैसे ही प्रतिक्रिया दें जैसे लैप 1 पर थे।

ट्रैक और प्रतियोगिता के लिए निर्णय मापदंड:

- वजन संवेदनशीलता - यदि आप लैप टाइम के पीछे हैं, तो अनस्प्रुंग वजन में प्रत्येक ग्राम कमी से मापने योग्य प्रदर्शन लाभ होता है

- थर्मल साइकिलिंग सहनशीलता - आक्रामक ब्रेकिंग से बार-बार ऊष्मा अवशोषण के कारण हार्डवेयर ढीलापन की समस्या उत्पन्न न हो, इसके लिए एकीकृत निर्माण की आवश्यकता होती है

- संरचनात्मक स्थिरता - कोई जोड़ या फास्टनर नहीं होने का अर्थ है कि सत्र के दौरान हैंडलिंग संतुलन को प्रभावित करने वाले कोई चर नहीं हैं

- प्रतिस्थापन दर्शन - गंभीर प्रतिस्पर्धी अक्सर महत्वपूर्ण प्रभाव के बाद व्हील्स की मरम्मत के बजाय प्रतिस्थापन करते हैं; एकल-ब्लॉक की कम मरम्मत संभावना अप्रासंगिक हो जाती है

- बजट प्राथमिकता - ट्रैक-केंद्रित निर्माण आमतौर पर प्रदर्शन घटकों के लिए अधिक बजट आवंटित करते हैं; एकल-ब्लॉक की प्रीमियम कीमत इस प्राथमिकता संरचना के अनुरूप होती है

समर्पित ट्रैक कारों, टाइम अटैक बिल्ड्स और पेशेवर रेसिंग एप्लिकेशन के लिए, मोनोब्लॉक निर्माण स्पष्ट पसंद बना हुआ है। जो विशेषताएँ इसे सड़क उपयोग के लिए कम व्यावहारिक बनाती हैं—सीमित ऑफसेट विकल्प, मरम्मत में कठिनाई, प्रीमियम मूल्य निर्धारण—जब पूर्ण प्रदर्शन एकमात्र मापदंड हो, तो इनका कोई महत्व नहीं रहता।

दैनिक ड्राइविंग और सड़क प्रदर्शन पर विचार

आपकी दैनिक ड्राइविंग कार ऐसी चुनौतियों का सामना करती है जिनका ट्रैक कारों को कभी सामना नहीं करना पड़ता। गड्ढे। पार्किंग गैराज के किनारे। टायर रोटेशन के बीच के महीने। निर्माण क्षेत्र। और कभी-कभी वॉलेट जो आपके पहियों के साथ किराए के उपकरण जैसा व्यवहार करता है। ये वास्तविकताएँ निर्माण प्रकार की गणना को काफी हद तक बदल देती हैं।

क्या ढलवां एल्युमीनियम पहिये दैनिक ड्राइविंग के लिए पर्याप्त मजबूत हैं? केवल स्टॉक वाहनों के लिए, जिन्हें संयमित तरीके से चलाया जाता है, मानक ढलवां पहिये पर्याप्त रूप से काम करते हैं। लेकिन जब आप यह पूछ रहे हैं कि क्या ढलवां एल्युमीनियम पहिये फोर्ज्ड टिकाऊपन के बराबर होते हैं प्रदर्शन-उन्मुख सड़क उपयोग के लिए, तो उत्तर अधिक बारीक हो जाता है।

दो-टुकड़ा फोर्ज्ड निर्माण अक्सर सड़क प्रदर्शन अनुप्रयोगों के लिए आदर्श संतुलन प्रदान करता है। आपको फोर्ज्ड सामग्री की मजबूती मिल रही है—लगभग 2.5 गुना अधिक मजबूत जमाव विकल्पों की तुलना में—जो व्यावहारिक सेवा लाभों के साथ जुड़ी होती है जो स्वामित्व के वर्षों तक महत्वपूर्ण होते हैं।

दैनिक ड्राइविंग और सड़क प्रदर्शन के लिए निर्णय मापदंड:

- गड्ढे के प्रति प्रतिरोध - फोर्ज्ड निर्माण उन प्रभावों को संभालता है जो ढलाई वाले पहियों में दरार पैदा कर सकते हैं, लेकिन बहु-टुकड़ा डिज़ाइन खराब हुए घटकों को पूरे पहिये को फेंकने के बजाय बदलने की अनुमति देते हैं

- कर्ब क्षति की संभावना - शहरी ड्राइविंग कॉस्मेटिक क्षति के जोखिम को बढ़ाती है; बोल्ट किए गए दो-टुकड़ा निर्माण बैरल को पूरे पहिये की लागत के एक छोटे हिस्से में बदलने की अनुमति देता है

- रखरखाव के प्रति प्रतिबद्धता - अपनी वास्तविक रखरखाव आदतों पर विचार करें; बोल्ट किए गए बहु-टुकड़ा पहियों को आवधिक हार्डवेयर निरीक्षण की आवश्यकता होती है जो मोनोब्लॉक डिज़ाइन में आवश्यक नहीं होती

- दीर्घकालिक स्वामित्व - यदि आप वाहनों को कई वर्षों तक रखते हैं, तो दो-भागीय मरम्मत योग्यता प्रारंभिक निवेश अधिक होने के बावजूद स्वामित्व की कुल लागत को कम कर सकती है

- प्रदर्शन-से-व्यावहारिकता अनुपात - आप तीन-भागीय निर्माण की रखरखाव आवश्यकताओं के बिना सार्थक वजन बचत और शक्ति में सुधार चाहते हैं

यहाँ यह प्रश्न कि क्या फोर्ज्ड व्हील हल्की होती हैं, संदर्भ मांगता है। हां, ढलाई विकल्पों की तुलना में फोर्ज्ड व्हील काफी वजन बचाती हैं। लेकिन सड़क उपयोग के लिए, मोनोब्लॉक और दो-भागीय निर्माण के बीच प्रति व्हील 1-2 पौंड का अंतर शायद ही कभी स्पष्ट प्रदर्शन में अंतर पैदा करता है। सड़क पर चलने वाले वाहनों के लिए दो-भागीय डिज़ाइन की मरम्मत योग्यता का लाभ आमतौर पर उस न्यूनतम वजन दंड से अधिक होता है

शो कार और कस्टम बिल्ड

जब आप एक शो कार बना रहे हों या आक्रामक स्टैंस सेटअप की तलाश में हों, तो प्राथमिकताएँ पूरी तरह बदल जाती हैं। फिटमेंट की सटीकता सर्वोच्च प्राथमिकता बन जाती है। दृश्य प्रभाव मायने रखता है। वाहन के लिए ऐसे सटीक विनिर्देशों को प्राप्त करने की क्षमता, जो कोई भी तैयार पहिया उपलब्ध नहीं कराता, पूरी पहिया चयन प्रक्रिया को निर्धारित करती है।

यही वह जगह है जहाँ तीन-भागीय फोर्ज्ड निर्माण अपनी प्रीमियम कीमत को सही ठहराता है। जैसा कि उद्योग विश्लेषण में उल्लेख किया गया है, फोर्ज्ड पहिये वाहन के डिज़ाइन को बढ़ाने वाले विस्तृत अनुकूलन विकल्प प्रदान करते हैं—और तीन-भागीय निर्माण इस लाभ को अधिकतम करता है अपने मॉड्यूलर डिज़ाइन दर्शन के माध्यम से।

शो कारों और कस्टम बिल्ड के लिए निर्णय मापदंड:

- फिटमेंट आवश्यकताएँ - यदि आपके बिल्ड को ऐसी चौड़ाई, ऑफसेट और बैकस्पेसिंग की आवश्यकता है जो मानक पहिये उपलब्ध नहीं कराते, तो तीन-भागीय निर्माण लगभग असीमित विनिर्देश प्रदान करता है

- दृश्य अनुकूलन - केंद्र, आंतरिक बैरल और बाहरी बैरल के लिए अलग-अलग फिनिशिंग विकल्प अन्य निर्माण प्रकारों के साथ अनुपलब्ध दृश्य संभावनाएँ पैदा करते हैं

- पुनर्निर्माण योग्यता का मूल्य - शो कारों में अक्सर कई बार पुनः फिनिशिंग की जाती है; व्यक्तिगत घटकों के प्रतिस्थापन और पुनः फिनिशिंग से दीर्घकालिक लागत कम हो जाती है

- भविष्य की लचीलापन - चक्कों को भविष्य के निर्माण में स्थानांतरित करने की योजना बना रहे हैं? तीन-भाग वाले डिजाइन को विभिन्न बैरल विनिर्देशों के साथ पुनः कॉन्फ़िगर किया जा सकता है

- हार्डवेयर का सौंदर्य - तीन-भाग वाले चक्कों के चारों ओर दिखाई देने वाले बोल्ट एक डिजाइन तत्व बन जाते हैं; कुछ निर्माता विशेष रूप से इस तरह के यांत्रिक रूप को चाहते हैं

तीन-भाग वाले निर्माण के नुकसान—वजन में वृद्धि, रखरखाव की आवश्यकता और उच्च लागत—तब स्वीकार्य हो जाते हैं जब प्राथमिक लक्ष्य अद्वितीय विनिर्देश प्राप्त करना और दीर्घकालिक सेवाक्षमता बनाए रखना होता है।

असंगत निर्माण प्रकारों के परिणाम

जब आप अपने उपयोग के लिए गलत निर्माण प्रकार का चयन करते हैं तो वास्तव में क्या होता है? इन परिणामों को समझने से यह बात स्पष्ट होती है कि मिलान करना क्यों महत्वपूर्ण है।

खराब सड़क स्थितियों में दैनिक ड्राइवर पर मोनोब्लॉक: आपको अधिकतम मजबूती मिलती है लेकिन शून्य सर्विसेबिलिटी। एक दो-भाग वाले व्हील पर $400-$800 की मरम्मत लागत वाला किनारे से टकराने का खर्च अब पूर्ण प्रतिस्थापन के लिए $2,000+ हो जाता है। व्हील शानदार ढंग से काम करता है, लेकिन शहरी ड्राइविंग में हर बार एक और वाहन के क्षतिग्रस्त होने पर स्वामित्व लागत बढ़ती जाती है।

एक गंभीर ट्रैक कार पर तीन-भाग वाला व्हील: आप उस हार्डवेयर का अतिरिक्त वजन उठा रहे हैं जो आपको कस्टमाइज़ेशन लचीलापन प्रदान करता है जिसका आप कभी उपयोग नहीं करेंगे। अधिक महत्वपूर्ण बात यह है कि एकाधिक फास्टनर्स को टोक़ सत्यापन की आवश्यकता होती है जो ट्रैक डे की ऊष्मा चक्रण के कारण आवश्यक बन जाता है—जिससे रखरखाव का बोझ बढ़ जाता है जिसे मोनोब्लॉक निर्माण पूरी तरह से समाप्त कर देता है।

अत्यधिक विशिष्टताओं की आवश्यकता वाली शो कार पर दो-भाग वाला व्हील: दो-भाग वाले कैटलॉग में उपलब्ध ऑफसेट और चौड़ाई के संयोजन आपके सटीक फिटमेंट लक्ष्यों को प्राप्त नहीं कर सकते हैं। आप अपनी कल्पना किए गए स्टाइल का समझौता करते हैं क्योंकि आपने एक निर्माण प्रकार चुना है जो आपकी वास्तविक आवश्यकताओं का समर्थन नहीं करता है।

शुद्ध रूप से स्टॉक कम्यूटर वाहनों के लिए किसी भी प्रकार के फोर्ज्ड व्हील: आप उन प्रदर्शन लाभों के लिए प्रीमियम मूल्य चुका रहे हैं जिनका उपयोग कभी नहीं करेंगे। मानक ढलवां व्हील तकनीक, जो निरपेक्ष रूप से घटिया है, अक्सर उन वाहनों के लिए पर्याप्त सेवा प्रदान करती है जो राजमार्ग की गति से अधिक नहीं जाते या जिन्हें काफी तनाव भार का सामना नहीं करना पड़ता।

कार प्रदर्शन अनुप्रयोगों के लिए सबसे हल्के व्हील हर कार के लिए सही व्हील नहीं होते। निर्माण प्रकार को वास्तविक उपयोग के अनुरूप चुनें, आकांक्षित उपयोग के बजाय।

चाहे आप लैप टाइम के पीछे हों, एक दृष्टिनिर्माण मशीन बना रहे हों, या बस अपनी दैनिक यात्रा वाली कार से बेहतर प्रदर्शन चाहते हों, निर्माण प्रकार का चयन यह निर्धारित करता है कि क्या आपका फोर्ज्ड व्हील निवेश अपनी क्षमता पर खरा उतरता है। इन व्हील के निर्माण की प्रक्रिया को समझना भी उतना ही महत्वपूर्ण है—यह बताता है कि फोर्ज्ड निर्माण कीमत में प्रीमियम क्यों होती है और निर्माताओं के बीच गुणवत्ता में कैसे भिन्नता होती है।

फोर्ज्ड व्हील निर्माण प्रक्रिया के भीतर

क्या आपने कभी सोचा है कि फोर्ज्ड व्हील्स कैसे बनते हैं? कच्चे एल्युमीनियम बिलेट से लेकर तैयार प्रदर्शन व्हील तक की यात्रा में विशेष उपकरण, सटीक तापमान नियंत्रण और गुणवत्ता सत्यापन शामिल है, जो प्रीमियम मूल्य निर्धारण को उचित ठहराता है। इस विनिर्माण प्रक्रिया को समझने से पता चलता है कि फोर्ज्ड निर्माण उत्कृष्ट प्रदर्शन क्यों प्रदान करता है—और आपको निर्माता की गुणवत्ता के दावों का आकलन करने में मदद मिलती है।

जहां पिघला हुआ एल्युमीनियम बस एक साँचे को भरता है, वहीं व्हील कास्टिंग या कास्टिंग व्हील विधियों के विपरीत, एल्युमीनियम व्हील फोर्जिंग ठोस धातु को अत्यधिक बलों के अधीन करता है जो मौलिक रूप से इसकी आंतरिक संरचना को बदल देता है। यह धातु निर्माण दृष्टिकोण घनत्व और दानों की संरेखण बनाता है जो फोर्ज्ड व्हील्स को हर अन्य विनिर्माण विधि से अलग करता है।

एल्युमीनियम बिलेट से लेकर प्रिसिजन घटक तक

निर्माण यात्रा सिलेंड्रिकल एल्युमीनियम बिलेट्स के साथ शुरू होती है, जिनका वजन आमतौर पर अंतिम व्हील विनिर्देशों के आधार पर 40-80 पाउंड होता है। 6061 एल्युमीनियम मिश्र धातु के ये ठोस ब्लॉक उबाले हुए रिम के लिए कच्चे माल के रूप में कार्य करते हैं, जो अंततः आपके वाहन का समर्थन करेंगे।

पूर्व-तापन चरण

किसी भी प्रेसिंग से पहले, बिलेट्स को सटीक तापमान तक पहुंचना चाहिए जो एल्युमीनियम को पिघले बिना लचीला बना दे। उबालने की प्रक्रिया के विनिर्देशों के अनुसार, सामग्री को आमतौर पर 400°C से 480°C (750°F से 900°F) तक के तापमान पर गर्म किया जाता है ताकि धातु के प्रवाह की विशेषताएं इष्टतम रहें।

इस चरण के दौरान तापमान की एकरूपता बहुत महत्वपूर्ण होती है। असमान तापन बिलेट के भीतर तापमान प्रवणता उत्पन्न करता है जो सामग्री में असंगति और तैयार व्हील में संभावित दोषों का कारण बनता है। गुणवत्ता वाले निर्माता बिलेट के पूरे भाग में समान तापन की पुष्टि करने के लिए कैलिब्रेटेड तापमान सेंसर या इन्फ्रारेड थर्मामीटर का उपयोग करते हैं।

गर्म बिलेट के संपर्क में आने पर थर्मल शॉक से बचने के लिए फोर्जिंग डाई को स्वयं प्रीहीट करने की आवश्यकता होती है। इस डाई तैयारी से प्रेसिंग ऑपरेशन के दौरान सामग्री के सुचारु प्रवाह को सुनिश्चित किया जाता है और असामयिक ठंडक से रोकथाम होती है, जो फोर्जिंग गुणवत्ता को कमजोर कर सकती है।

प्रेसिंग ऑपरेशन

यहाँ वह जगह है जहाँ फोर्ज्ड रिम्स मानक ढलाई से भिन्न हो जाते हैं। रस्च व्हील्स विनिर्माण डेटा के अनुसार, व्हील फोर्जिंग को 12,000 टन के चरम दबाव वाले प्रेस का उपयोग करके तैयार किया जाता है—जबकि MP Wheels अपने फोर्ज्ड मैग्नीशियम व्हील्स के लिए 10,000 टन प्रेस का उपयोग करता है। ये विशाल बल एल्यूमीनियम बिलेट को एक घने, सुधारित संरचना में संपीड़ित करते हैं जिसे किसी अन्य धातु निर्माण विधि द्वारा प्राप्त करना असंभव है।

प्रेसिंग के दौरान क्या होता है?

- डाई संरेखण सत्यापन - सटीक संरेखण आयामी अशुद्धियों या असमान सतह परिष्करण से रोकथाम करता है जो तैयार व्हील को कमजोर कर सकते हैं।

- दबाव निगरानी - भार लोड की निरंतर निगरानी की जाती है ताकि यह निर्दिष्ट सीमा में बना रहे; अत्यधिक या अपर्याप्त दबाव से भाग का विरूपण या डाई का अपूर्ण भरना हो सकता है

- सामग्री प्रवाह निरीक्षण - दृश्य या मशीन-सहायता वाली जाँच से यह सुनिश्चित किया जाता है कि सभी डाई गुहा क्षेत्रों में सामग्री सही ढंग से प्रवाहित हो, जिससे अपूर्ण भरने या ठंडे जोड़ जैसी संभावित समस्याओं की पहचान हो सके

- प्रारंभिक ज्यामिति सत्यापन - दबाव लगाने के बाद, रिम प्रोफ़ाइल, हब आयाम और समग्र सममिति सहित सही आकृति के लिए व्हील ब्लैंक का दृश्य निरीक्षण किया जाता है

यह दबाव संचालन उन खाली स्थानों और कमजोर जगहों को समाप्त कर देता है जो ढलाई वाले पहियों में दिखाई देते हैं। परिणाम वह होता है जो प्रदर्शन के मामले में सबसे अधिक मायने रखता है: सघन, समरूप एल्यूमीनियम जिसमें पूरे भराव में संरेखित धान की संरचना होती है।

फ्लैश हटाना और ट्रिमिंग

फोर्जिंग से व्हील ब्लैंक के किनारों के आसपास "फ्लैश" नामक अतिरिक्त सामग्री उत्पन्न होती है। गुणवत्ता नियंत्रण विनिर्देशों के अनुसार, फ्लैश हटाने की प्रक्रिया साफ होनी चाहिए, जिससे भाग में अनियमितताओं या क्षति न हो। सटीक ट्रिमिंग उपकरण इस अतिरिक्त सामग्री को हटा देते हैं, जबकि महत्वपूर्ण सतहों पर आयामी सटीकता बनाए रखते हैं।

ट्रिमिंग के बाद, आयामी निरीक्षण यह सुनिश्चित करता है कि हब, बोर और रिम के माप निर्दिष्ट सहन-सीमा के भीतर हों। सतह परिष्करण निरीक्षण बुर्र या खुरदुरे किनारों जैसी किसी भी खामी की पहचान करता है जो व्हील के प्रदर्शन या टायर माउंटिंग में हस्तक्षेप कर सकती है।

ऊष्मा उपचार और मशीनिंग के चरण

दबाया गया व्हील ब्लैंक अब ऊष्मा उपचार में प्रवेश करता है—यह वह प्रक्रिया है जो T6 टेम्परिंग विनिर्देश के माध्यम से अच्छे एल्यूमीनियम को उत्कृष्ट व्हील सामग्री में बदल देती है, जिसे आप गुणवत्तापूर्ण फोर्ज्ड व्हील्स पर देख चुके हैं।

T6 ऊष्मा उपचार प्रक्रिया

उद्योग निर्माण विनिर्देशों के अनुसार, प्रेसिंग के बाद, फोर्जिंग्स को उच्च अखंडता, बहु-दिशात्मक ग्रेन संरचना बनाने के लिए T6 ऊष्मा उपचार से गुजारा जाता है। इस उपचार में दो अलग-अलग चरण शामिल होते हैं:

ठोस विलयन ऊष्मा उपचार एल्युमीनियम को उच्च तापमान तक गर्म किया जाता है, जिससे मिश्र धातु में मौजूद मैग्नीशियम और सिलिकॉन अतिसंतृप्त ठोस घोल में घुल जाते हैं। फिर व्हील को तेजी से निर्वातित किया जाता है—तेजी से ठंडा किया जाता है ताकि इन तत्वों को उनकी घुली हुई अवस्था में लॉक किया जा सके।

नियंत्रित एजिंग इसके बाद होता है, जहाँ व्हील को सटीक समय अवधि के लिए विशिष्ट उच्च तापमान पर रखा जाता है। इससे घुले हुए मिश्र धातु तत्व ऐसे तरीके से अवक्षेपित होते हैं जो आवश्यकता से अधिक वजन जोड़े बिना उपज शक्ति, कठोरता और कठोरता में भारी वृद्धि करते हैं।

ऊष्मा उपचार की गुणवत्ता प्रोटोकॉल के अनुसार, थर्मोकपल इस प्रक्रिया के दौरान तापमान सटीकता की निगरानी करते हैं। रॉकवेल या विकर्स विधियों का उपयोग करके कठोरता परीक्षण यह सुनिश्चित करता है कि अंतिम व्हील की कठोरता विनिर्देशों को पूरा करती है। धातुकीय विश्लेषण के माध्यम से सूक्ष्म संरचना निरीक्षण एकरूपता और दोषों जैसे दरारें या अवांछित सामग्री चरणों की अनुपस्थिति की पुष्टि करता है।

सीएनसी परिशुद्धता मशीनिंग

ऊष्मा उपचारित फोर्जिंग अब एक मोटे पहिया आकार जैसा दिखाई देता है, लेकिन अंतिम आयाम और डिज़ाइन विवरणों के लिए सटीक मशीनीकरण की आवश्यकता होती है। रस्च व्हील्स के अनुसार, उनकी फैक्ट्री में 11 सीएनसी मशीनें विशेष रूप से फोर्जड व्हील उत्पादन के लिए संचालित होती हैं—लेथ बेलनाकार सतहों के लिए उच्च संकेंद्रता प्राप्त करते हैं, और उच्च कठोरता और स्पिंडल गति वाली मिलिंग मशीनें चिकनी समाप्त सतह प्रदान करती हैं।

मशीनीकरण प्रक्रिया कई चरणों में होती है:

- फेस डिज़ाइन मशीनीकरण - सीएनसी मिल स्पोक पैटर्न को ढालते हैं, जो प्रत्येक व्हील मॉडल को विशिष्ट दृश्य डिज़ाइन प्रदान करता है

- बैक पैड मिलिंग - पहिया 180 डिग्री घुमाने के बाद, वजन कम करने के लिए जहां भी संभव हो, पीछे की ओर लाइटनिंग पॉकेट्स मिल की जाती हैं

- हब और बोर की परिशुद्धता - वाहन के उचित फिटमेंट के लिए महत्वपूर्ण माउंटिंग सतहों को सटीक विनिर्देशों के अनुसार मशीन द्वारा काटा जाता है

- रिम प्रोफाइल की परिष्करण - टायर बीड माउंटिंग सतहों को उचित टायर सीटिंग के लिए अंतिम मशीनिंग प्रदान की जाती है

के अनुसार ufacturing Quality Standards , उच्च-गुणवत्ता वाली सीएनसी मशीनों के उपयोग से फोर्जिंग्स पर सतह दोषों को कम करते हुए उच्चतम सहिष्णुता प्राप्त की जाती है। प्रत्येक पहिये के सीएडी मॉडल को जी-कोड विकसित करने के लिए कंप्यूटर निर्माण सॉफ्टवेयर (CAM) का उपयोग करके प्रोग्राम किया जाता है जो सटीक उपकरण पथ का मार्गदर्शन करता है।

हस्त-परिष्करण और कोटिंग

परिशुद्ध मशीनिंग किनारों को छोड़ देती है जिन्हें मानवीय ध्यान की आवश्यकता होती है। उद्योग के अभ्यासों के अनुसार, प्रत्येक मिल किए गए भाग को कोटिंग तैयारी से पहले डीबरिंग, हस्त रेती, बफिंग और पॉलिशिंग के कई चरणों से गुजरना पड़ता है। शिल्पकार प्रत्येक प्रोफाइल को परिपूर्णता तक ढालते हैं—अंतिम परिष्करण से पहले प्रत्येक किनारे को सावधानीपूर्वक ध्यान दिया जाता है।

लेपन प्रक्रिया बहु-स्तरीय प्रोटोकॉल का अनुसरण करती है। गुणवत्तापूर्ण निर्माता तरल पेंट और पाउडर लेपन प्रक्रियाओं के संयोजन का उपयोग करते हैं: पहले पाउडर लेपन और बेकिंग, फिर पेंट लेपन और बेकिंग, उसके बाद पाउडर क्लियर लेपन और अंतिम बेकिंग—अधिकतम स्थायित्व और उपस्थिति के लिए तीन पूर्ण लेपन और बेकिंग चक्र।

गुणवत्ता नियंत्रण: यह प्रीमियम मूल्य निर्धारण को क्यों उचित ठहराता है

ऊपर वर्णित प्रत्येक चरण में सत्यापन प्रक्रियाएँ शामिल हैं जो गुणवत्तापूर्ण डिजाइन किए गए व्हील्स को निम्न-गुणवत्ता वाले उत्पादों से अलग करती हैं। इन गुणवत्ता नियंत्रण उपायों को समझने से आपको निर्माता की विश्वसनीयता का आकलन करने में सहायता मिलती है।

अविनाशी परीक्षण (NDT)

निरीक्षण प्रोटोकॉल के अनुसार, गैर-विनाशकारी परीक्षण आंतरिक दोषों का पता लगाता है जो व्हील के प्रदर्शन को प्रभावित कर सकते हैं:

- अल्ट्रासोनिक परीक्षण (UT) - दृश्य निरीक्षण से अदृश्य आंतरिक दरारों या पोरोसिटी का पता लगाने के लिए अल्ट्रासोनिक तरंगों का उपयोग करता है

- चुंबकीय कण परीक्षण (MPT) - संरचनात्मक अखंडता को प्रभावित करने वाली सतह और सतह के निकट की दरारों की पहचान करता है

- डाई पेनिट्रेंट टेस्टिंग (पीटी) - डाई पेनिट्रेशन के माध्यम से दृश्यमान सतह दरारों या दोषों को उजागर करता है

- एक्स-रे या रेडियोग्राफिक निरीक्षण - अधिकतम संवेदनशीलता के लिए, एक्स-रे परीक्षण छिपी हुई आंतरिक खराबियों का पता लगाता है

आयामी प्रमाणीकरण

अंतिम पहियों की जांच कोऑर्डिनेट मापन मशीनों (सीएमएम), सटीक कैलिपर्स और माइक्रोमीटर का उपयोग करके व्यापक माप के माध्यम से की जाती है। रस्च व्हील्स की गुणवत्ता विशिष्टताओं के अनुसार, रनआउट—घूमते हुए पहिये की गोलाई का माप—सबसे महत्वपूर्ण माप है। यह सुनिश्चित करने के लिए कि सभी आयाम सहनीय सीमा के भीतर हों, पहियों की अंतरराष्ट्रीय गुणवत्ता मानकों एसएई-जे और जेडब्ल्यूएल के अनुसार जांच की जाती है।

प्रदर्शन परीक्षण

इंजीनियरिंग मान्यीकरण प्रोटोकॉल के अनुसार, प्रत्येक पहिया डिज़ाइन को उत्पादन शुरू होने से पहले प्रत्येक वाहन अनुप्रयोग के लिए विशिष्ट कोनरिंग, रेडियल और इम्पैक्ट परीक्षण का अनुकरण करने वाले फाइनिट एलिमेंट एनालिसिस (एफईए) सॉफ्टवेयर के साथ एसएई, जेडब्ल्यूएल, वीआईए और टीयूवी मानकों के अनुसार भौतिक परीक्षण से गुजरना होता है।

यह कठोर गुणवत्ता नियंत्रण ढांचा इस बात की व्याख्या करता है कि क्यों प्रतिष्ठित फोर्ज्ड व्हील निर्माता परीक्षण बुनियादी ढांचे में महत्वपूर्ण निवेश करते हैं। आईएटीएफ 16949 जैसे प्रमाणन बनाए रखने वाली कंपनियां—जो ऑटोमोटिव उत्पादन के लिए गुणवत्ता प्रबंधन मानक है—इन सत्यापन मानकों के प्रति प्रतिबद्धता दर्शाती हैं। उदाहरण के लिए, सटीक हॉट फोर्जिंग विशेषज्ञ जैसे शाओयी (निंगबो) मेटल टेक्नोलॉजी ऑटोमोटिव निलंबन भुजाओं और ड्राइव शाफ्ट्स पर आईएटीएफ 16949-प्रमाणित गुणवत्ता नियंत्रण प्रोटोकॉल को लागू करते हैं, जो यह दर्शाता है कि समान धातुकर्म सिद्धांत और सत्यापन मानक ऑटोमोटिव उद्योग में उच्च-प्रदर्शन फोर्ज्ड घटकों को कैसे नियंत्रित करते हैं।

फोर्ज्ड व्हील बनाने वाली विनिर्माण प्रक्रिया में 1000°C से अधिक तापमान, 12,000 टन तक का दबाव और एयरोस्पेस मानकों के बराबर गुणवत्ता सत्यापन प्रोटोकॉल शामिल होते हैं। इससे प्रीमियम मूल्य निर्धारण और उत्कृष्ट प्रदर्शन विशेषताओं की व्याख्या होती है।

जोड़े गए पहियों के निर्माण की प्रक्रिया को समझना निर्माताओं का आकलन करने और जानकारीपूर्वक खरीदारी के निर्णय लेने के लिए संदर्भ प्रदान करता है। अंतिम खंड गुणवत्ता संकेतकों की पहचान करने और आपकी विशिष्ट निर्माण आवश्यकताओं के लिए सही निर्माण प्रकार का चयन करने के तरीके पर चर्चा करता है।

सही जोड़ा हुआ पहिया निर्माण चुनना

आपने जोड़ने के पीछे विज्ञान का अध्ययन किया है, प्रत्येक निर्माण प्रकार की विशेषताओं की जांच की है, और विशिष्ट डिज़ाइन के लिए आवेदन मिलाया है। अब व्यावहारिक कदम आता है: वास्तव में जोड़े गए पहियों की खरीदारी करना बिना विपणन बढ़ा-चढ़ाकर के शिकार या गुणवत्ता समझौते के। चाहे आप ट्रैक ड्यूटी के लिए सबसे अच्छे जोड़े गए पहियों की तलाश में हों या वास्तविक मूल्य प्रदान करने वाले किफायती जोड़े गए पहियों की खोज कर रहे हों, यह खरीदारी मार्गदर्शिका आपको आत्मविश्वास से बाजार में मार्गदर्शन करने में मदद करती है।

सामान्य चर्चाओं में फोर्ज्ड व्हील्स और मिश्र धातु व्हील्स की तुलना करते समय याद रखें कि सभी फोर्ज्ड व्हील्स एल्यूमीनियम मिश्र धातु व्हील्स हैं—अंतर निर्माण विधि में है, आधारभूत सामग्री में नहीं। इससे एक आम भ्रम को दूर किया जाता है: क्या फोर्ज्ड व्हील्स एल्यूमीनियम के होते हैं? हाँ, बिल्कुल। प्रदर्शन में लाभ एल्यूमीनियम मिश्र धातु के प्रक्रिया तरीके से आता है, अज्ञात सामग्री से नहीं।

मिश्र धातु और फोर्ज्ड व्हील्स के बीच का प्रश्न अंततः यह है कि क्या एल्यूमीनियम को ढलवाँ (मोल्ड में पिघलाकर डाला गया) या फोर्ज्ड (अत्यधिक दबाव में ठोस बिलेट्स से संपीड़ित) किया गया था। दोनों एल्यूमीनियम मिश्र धातु का उपयोग करते हैं; फोर्जिंग केवल यांत्रिक प्रसंस्करण के माध्यम से उत्कृष्ट सामग्री गुण बनाती है, ढलाई के प्राकृतिक ठंडा होने की विशेषताओं पर निर्भर नहीं रहती।

गुणवत्ता संकेतों का मूल्यांकन

आप वास्तविक फोर्ज्ड व्हील्स ब्रांड्स को अतिशयोक्तिपूर्ण दावे करने वाली कंपनियों से कैसे अलग करें? प्रमाणन, परीक्षण मानक और सामग्री दस्तावेजीकरण गुणवत्ता के लिए निष्पक्ष सत्यापन प्रदान करते हैं जो विपणन भाषा को पार करते हैं।

सत्यापित करने योग्य आवश्यक प्रमाणपत्र

के अनुसार उद्योग प्रमाणन मानक , विश्वसनीय फोर्ज्ड व्हील निर्माताओं को कई प्रमुख प्रमाणपत्र बनाए रखने चाहिए:

- ISO 9001 - गुणवत्ता प्रबंधन प्रणालियों के लिए वैश्विक मानक, डिज़ाइन से लेकर निरीक्षण तक सुसंगत गुणवत्ता नियंत्रण प्रक्रियाओं को सुनिश्चित करता है

- JWL और JWL-T - एलॉय व्हील के लिए जापानी मानक जो सुरक्षा और गुणवत्ता आवश्यकताओं की पुष्टि करते हैं; उनकी जापानी उत्पत्ति के बावजूद दुनिया भर में व्यापक रूप से स्वीकार किए जाते हैं

- VIA प्रमाणन - जापान के वाहन निरीक्षण संघ द्वारा स्वतंत्र तीसरे पक्ष की जांच, निर्माता के दावों से परे अतिरिक्त सत्यापन प्रदान करता है

- TÜV प्रमाणन - यूरोपीय बाजारों में अत्यधिक सम्मानित, कठोर गुणवत्ता और सुरक्षा परीक्षण अनुपालन का संकेत देता है

- IATF 16949 - सम्पूर्ण उत्पादन प्रक्रियाओं को कवर करने वाला ऑटोमोटिव उद्योग का गुणवत्ता प्रबंधन मानक, जिसका ध्यान निरंतर सुधार और दोष रोकथाम पर केंद्रित होता है

IATF 16949 प्रमाणन को विशेष ध्यान देने की आवश्यकता है। यह मानक, ऑटोमोटिव फोर्जिंग विशेषज्ञों द्वारा बनाए रखा जाता है जैसे शाओयी (निंगबो) मेटल टेक्नोलॉजी , यह इंगित करता है कि एक निर्माता ऑटोमोटिव-ग्रेड घटकों के लिए विशेष रूप से डिज़ाइन की गई गुणवत्ता प्रणालियों के तहत काम कर रहा है। जब कोई फोर्जिंग कंपनी निलंबन भुजाओं और ड्राइव शाफ्ट जैसे उत्पादों के लिए इस प्रमाणन को बनाए रखती है, तो वह प्रीमियम व्हील निर्माण की मांग के अनुरूप धातुकर्मिकी विशेषज्ञता और गुणवत्ता सत्यापन प्रोटोकॉल का प्रदर्शन करती है।

परीक्षण मानक और दस्तावेज़ीकरण

प्रमाणन से आगे, व्हील डिज़ाइन पर किए गए वास्तविक परीक्षण के प्रमाण की मांग करें। व्हील खरीदारी मार्गदर्शिका के अनुसार, प्रामाणिक फोर्ज्ड व्हील के साथ फोर्जिंग प्रमाणपत्र आने चाहिए जिसमें प्रेस टनेज और ऊष्मा उपचार लॉग दिखाए गए हों। ऐसे निर्माता जो धातुकर्मिकी परीक्षण रिपोर्ट या एक्स-रे निरीक्षण परिणाम प्रदान नहीं कर सकते, संभवतः वास्तविक फोर्ज्ड निर्माण प्रदान नहीं कर रहे हैं।

मुख्य परीक्षण दस्तावेज़ीकरण में शामिल हैं:

- प्रभाव परीक्षण परिणाम - अनुकरित पोथोल या कर्ब स्ट्राइक स्थितियों के तहत व्हील प्रदर्शन का सत्यापन करता है

- थकान परीक्षण डेटा - बार-बार तनाव चक्रों के तहत दीर्घकालिक स्थायित्व की पुष्टि करता है

- अरीय भार परीक्षण - विशिष्ट भार लोड को विकृति के बिना संभालने की गारंटी करता है

- कोने पर मोड़ने की थकान सत्यापन - आक्रामक ड्राइविंग के दौरान पार्श्व बलों के तहत संरचनात्मक अखंडता का परीक्षण करता है

गुणवत्ता मूल्यांकन प्रोटोकॉल के अनुसार, इन परीक्षणों को करके निर्माता अपने व्हील्स की संरचनात्मक अखंडता और सुरक्षा की गारंटी दे सकते हैं, जिससे ग्राहकों को यह विश्वास मिलता है कि वे विश्वसनीय उत्पादों में निवेश कर रहे हैं।

आपूर्ति श्रृंखला पर विचार

कस्टम व्हील प्रोजेक्ट्स या बल्क खरीद के लिए, निर्माता का स्थान लीड टाइम और लॉजिस्टिक्स लागत को प्रभावित करता है। निंगबो पोर्ट जैसे प्रमुख शिपिंग हब्स के पास स्थित प्रतिष्ठित फोर्जिंग साझेदार खरीद प्रक्रिया को काफी हद तक सुगम बना सकते हैं। शाओयी मेटल तकनीक , इस रणनीतिक बंदरगाह के निकट स्थित, यह दर्शाता है कि प्रमाणित निर्माण क्षमताओं के साथ भौगोलिक स्थिति का संयोजन कैसे प्रिसिजन-फोर्ज्ड ऑटोमोटिव घटकों की दक्ष वैश्विक डिलीवरी को सक्षम करता है।

अपने निर्माण प्रकार का निर्णय लेना

गुणवत्ता संकेतकों को समझने के बाद, अंतिम चरण में निर्माण के प्रकार को आपकी विशिष्ट आवश्यकताओं के साथ व्यवस्थित रूप से मिलाना शामिल है। यह निर्णय ढांचा पहिया विशेषताओं और वास्तविक उपयोग के मामलों के बीच महंगे अमिलाप को रोकता है।

- अपने प्राथमिक अनुप्रयोग को परिभाषित करें - इस बारे में ईमानदार रहें कि आप वाहन का वास्तव में उपयोग कैसे करेंगे, न कि इस बारे में कि आप उसका उपयोग कैसे करना चाहते हैं। ट्रैक-केंद्रित निर्माण दैनिक उपयोग वाले वाहनों की तुलना में अलग विशेषताओं को प्राथमिकता देते हैं। शो कारों की आवश्यकताएँ सप्ताहांत प्रदर्शन वाहनों की तुलना में अद्वितीय होती हैं। आपका अनुप्रयोग यह निर्धारित करता है कि कौन से निर्माण प्रकार के व्यापार-ऑफ महत्वपूर्ण हैं।

- बजट पैरामीटर स्थापित करें - बाजार मूल्य विश्लेषण के अनुसार, वास्तविक फोर्ज्ड पहियों के लिए वास्तविक मूल्य स्तर की अपेक्षा करें: प्रवेश-स्तर के मोनोब्लॉक सेट लगभग $2,095 से शुरू होते हैं, मध्य-स्तर के दो-टुकड़ा पहिये लगभग $1,100 प्रति पहिये से शुरू होते हैं, और प्रीमियम तीन-टुकड़ा निर्माण $1,680+ प्रति पहिये की मांग करता है। संभावित मरम्मत, रखरखाव और घटक प्रतिस्थापन सहित दीर्घकालिक लागतों को ध्यान में रखें।

- फिटमेंट आवश्यकताओं का निर्धारण करें - मोनोब्लॉक या दो-भाग निर्माण के साथ मानक ऑफसेट और चौड़ाई संयोजन काम करते हैं। सटीक मिलीमीटर-स्तरीय अनुकूलन की आवश्यकता वाली चरम विशिष्टताओं के लिए आमतौर पर तीन-भाग निर्माण की आवश्यकता होती है। फिटमेंट मार्गदर्शिका के अनुसार, खरीद से पहले हमेशा डिजिटल कॉन्फ़िगरेटर का उपयोग करके फिटमेंट की पुष्टि करें, और निर्माता टेम्पलेट का उपयोग करके न्यूनतम कैलिपर क्लीयरेंस की पुष्टि करें।

- रखरखाव प्रतिबद्धता का आकलन करें - मोनोब्लॉक व्हील सामान्य टायर सेवा के अलावा न्यूनतम निरंतर ध्यान की आवश्यकता होती है। दो-भाग बोल्टेड डिज़ाइन को आवधिक टोक़ सत्यापन की आवश्यकता होती है। तीन-भाग निर्माण में नियमित हार्डवेयर निरीक्षण और संभावित सील रखरखाव की आवश्यकता होती है। निर्माण प्रकार को अपनी वास्तविक रखरखाव आदतों के साथ मिलाएं।

- निर्माता के प्रमाणों की पुष्टि करें - खरीदने से पहले प्रमाणन दस्तावेज़, परीक्षण परिणाम और सामग्री विनिर्देशों का अनुरोध करें। ऐसे निर्माता जो इस दस्तावेज़ीकरण प्रदान करने में असमर्थ या अनिच्छुक हैं, विज्ञापित गुणवत्ता स्तर प्रदान नहीं कर सकते। गुणवत्ता संकेतक के रूप में ISO 9001, JWL, VIA और आदर्श रूप से IATF 16949 प्रमाणन की तलाश करें।

सामान्य खरीदार भ्रांतियों का समाधान

मार्केटिंग भाषा और प्रतिस्पर्धियों के दावे कई भ्रांतियों को बढ़ावा देते हैं जो खराब खरीद निर्णय लेने का कारण बनते हैं। इन्हें समझने से आप पहियों का उद्देश्यपूर्ण मूल्यांकन करने में सक्षम होंगे।

"रोटरी फोर्ज्ड" और "फ्लो फोर्ज्ड" वास्तविक फोर्ज्ड पहिये हैं

जैसा कि पहले स्पष्ट किया गया है, ये शब्द संकर निर्माण का वर्णन करते हैं जहाँ ढलाई किए गए पहिये के केंद्र को बैरल प्रसंस्करण से गुजारा जाता है जो गुणों में सुधार करता है। ये पूरी तरह से फोर्ज्ड निर्माण नहीं हैं। बैरल खंड फोर्ज्ड जैसी विशेषताओं प्राप्त करता है, लेकिन केंद्र में ढलाई किया गया एल्युमीनियम बना रहता है। ये मानक ढलाई की तुलना में वास्तविक प्रदर्शन में सुधार प्रदान करते हैं और सच्ची फोर्जिंग की तुलना में कम लागत पर उपलब्ध होते हैं—लेकिन ये पूरी तरह से फोर्ज्ड पहियों के बराबर नहीं हैं।

सस्ते फोर्ज्ड व्हील्स प्रीमियम विकल्पों के समान प्रदर्शन प्रदान करते हैं

फोर्ज्ड व्हील्स में कीमत में अंतर वास्तविक गुणवत्ता में भिन्नता को दर्शाता है। खरीदार शोध के अनुसार, बजट खरीदार अक्सर पेशेवर स्थापना छोड़ने और गुणवत्ता सत्यापन पर ध्यान न देने पर पछताते हैं। संदिग्ध रूप से कम कीमत अक्सर सामग्री की गुणवत्ता, ऊष्मा उपचार या परीक्षण सत्यापन में कटौती का संकेत देती है। किफायती फोर्ज्ड व्हील्स मौजूद हैं, लेकिन सबसे सस्ते विकल्प वास्तविक फोर्ज्ड प्रदर्शन प्रदान करने में शायद ही कभी सफल होते हैं।

ब्रांड से चाहे जितना भी अलगाव हो, सभी फोर्ज्ड व्हील्स आपस में बदले जा सकते हैं

विभिन्न फोर्ज्ड व्हील्स ब्रांड अलग-अलग गुणवत्ता मानकों, परीक्षण प्रोटोकॉल और सामग्री विनिर्देशों को बनाए रखते हैं। सत्यापन मार्गदर्शन के अनुसार, निर्माता के फोर्जिंग प्रमाणपत्र का अनुरोध करें जिसमें प्रेस टनेज और ऊष्मा उपचार लॉग दिखाए गए हों। प्रामाणिक फोर्ज्ड व्हील्स में आवर्धन के तहत दिखाई देने वाली बिना जोड़ की धात्विक धारा होती है और ढलाई के जोड़ अनुपस्थित होते हैं। उन विक्रेताओं से बचें जो धातुकर्म परीक्षण रिपोर्ट प्रदान नहीं कर सकते।

यदि व्हील फोर्ज्ड है, तो निर्माण प्रकार का कोई महत्व नहीं होता

इस लेख में व्यापक रूप से प्रदर्शित किया गया है कि निर्माण प्रकार कस्टमाइज़ेशन लचीलेपन, मरम्मत योग्यता, रखरखाव आवश्यकताओं और वजन विशेषताओं को निर्धारित करता है। मोनोब्लॉक, दो-भागीय और तीन-भागीय निर्माण अलग-अलग अनुप्रयोगों के लिए आदर्श रूप से उपयुक्त होते हैं। केवल "फोर्ज्ड" उपाधि के आधार पर चयन करना, बिना निर्माण प्रकार पर विचार किए, गलत अपेक्षाओं को जन्म देता है।

फोर्ज्ड व्हील केवल रेस कारों के लिए होते हैं

अनुप्रयोग विश्लेषण के अनुसार, फोर्ज्ड व्हील दैनिक उपयोग करने वाले वाहनों के लिए भी मापने योग्य लाभ प्रदान करते हैं: ईंधन दक्षता में सुधार (गैर-ईवी में लगभग 0.5-1 एमपीजी का सुधार), संभाल प्रतिक्रिया में वृद्धि, और सड़क के खतरों के प्रति उत्कृष्ट टिकाऊपन। 300 हॉर्सपावर से अधिक उत्पादन करने वाले वाहनों या उन वाहनों के लिए जो महत्वपूर्ण भार वहन करते हैं, जहां घूर्णन द्रव्यमान में कमी सीधे दक्षता और नियंत्रण में सुधार करती है, इनका उपयोग उचित है।

आपके बिल्ड के लिए सबसे अच्छे फोर्ज्ड व्हील वे हैं जो आपके वास्तविक उपयोग, बजट और रखरखाव प्रतिबद्धता के अनुरूप हों—जरूरी नहीं कि उपलब्ध सबसे महंगे या सबसे हल्के विकल्प हों।

फोर्ज्ड व्हील निर्माण प्रकारों, गुणवत्ता संकेतकों और व्यावहारिक चयन मापदंडों की इस व्यापक समझ के साथ, आप सूचित निर्णय लेने के लिए तैयार हैं जो दीर्घकालिक मूल्य प्रदान करें। चाहे आप एक समर्पित ट्रैक वाहन, ध्यान आकर्षित करने वाली शो कार, या अपनी श्रेणी से ऊपर प्रदर्शन करने वाली डेली ड्राइवर बना रहे हों, अपनी विशिष्ट आवश्यकताओं के अनुरूप सही फोर्ज्ड निर्माण प्रकार का चयन करना यह सुनिश्चित करता है कि आपका निवेश हर बार ड्राइव करते समय लाभ दे।

फोर्ज्ड व्हील निर्माण प्रकारों के बारे में अक्सर पूछे जाने वाले प्रश्न

1. व्हील निर्माण का सबसे अच्छा प्रकार कौन सा है?

मोनोब्लॉक फोर्ज्ड व्हील्स को उनके उत्कृष्ट शक्ति-से-वजन अनुपात और संरचनात्मक अखंडता के कारण प्रदर्शन उपयोग के लिए शीर्ष माना जाता है। ये ढलाई वाले व्हील्स की तुलना में लगभग 25-30% हल्के और तकरीबन 3 गुना अधिक मजबूत होते हैं। हालाँकि, 'सर्वश्रेष्ठ' निर्माण आपके उपयोग के अनुप्रयोग पर निर्भर करता है—ट्रैक उपयोग के लिए मोनोब्लॉक उत्कृष्ट है, दो-भाग वाले दैनिक चालकों के लिए सेवा योग्यता के साथ संतुलित प्रदर्शन प्रदान करते हैं, और तीन-भाग वाले शो कारों और विशिष्ट फिटमेंट आवश्यकताओं के लिए अधिकतम अनुकूलन प्रदान करते हैं।

2. OEM व्हील्स ढलाई वाले होते हैं या फोर्ज्ड?

अधिकांश कारखाना OEM व्हील्स एल्यूमीनियम ढलाई के होते हैं। फोर्ज्ड व्हील्स आमतौर पर केवल उच्च-प्रदर्शन वेरिएंट या लक्ज़री वाहनों पर ही दिखाई देते हैं, जहां निर्माता प्रीमियम लागत को सही ठहराते हैं। उदाहरण के लिए, बीएमडब्ल्यू के पूर्ण एम मॉडल अक्सर फोर्ज्ड व्हील्स के साथ आते हैं, जबकि मानक वेरिएंट ढलाई निर्माण का उपयोग करते हैं। आप निर्माता विनिर्देशों या सामग्री दस्तावेज़ीकरण के माध्यम से अपने विशिष्ट व्हील के निर्माण की पुष्टि कर सकते हैं।

3. फोर्ज्ड और फ्लो फॉर्म्ड व्हील्स में क्या अंतर है?

पूर्ण रूप से फोर्ज्ड व्हील्स को 8,000 से 12,000 टन के दबाव में संपीड़ित ठोस एल्यूमीनियम बिलेट्स से पूरी तरह से मशीनिंग द्वारा बनाया जाता है, जिससे उनकी संरचना में उत्कृष्ट धातु कण संरचना बन जाती है। फ्लो फॉर्म्ड व्हील्स का निर्माण ढलवां एल्यूमीनियम से शुरू होता है, फिर केवल बैरल भाग को रोलर्स के नीचे गर्म करके खींचा जाता है, जिससे उस क्षेत्र में फोर्ज्ड जैसी विशेषताएं प्राप्त होती हैं, जबकि केंद्र भाग ढलवां बना रहता है। फ्लो फॉर्म्ड व्हील्स की लागत कम होती है और ढलवां व्हील्स की तुलना में 15-25% तक वजन में कमी आती है, लेकिन पूर्ण रूप से फोर्ज्ड व्हील्स पूर्ण संरचनात्मक स्थिरता के साथ 25-30% तक वजन में कमी प्रदान करते हैं।

4. क्या फोर्ज्ड व्हील्स अतिरिक्त लागत के लायक होते हैं?

300 ब्रेक हॉर्स पावर से अधिक उत्पादन करने वाले वाहनों, ट्रैक-केंद्रित निर्माण, या अधिकतम प्रदर्शन की मांग करने वाले अनुप्रयोगों के लिए फोर्ज्ड व्हील्स अपनी प्रीमियम कीमत को सही ठहराते हैं। इनके द्वारा कम अनस्प्रंग वजन के कारण 0.3-0.4 सेकंड तक तेज लैप टाइम, 0.5-1 MPG की बेहतर ईंधन दक्षता, बेहतर ब्रेक प्रतिक्रिया और सड़क के खतरों के खिलाफ काफी अधिक टिकाऊपन जैसे मापने योग्य लाभ मिलते हैं। बस सामान्य रूप से चलाए जाने वाले स्टॉक कम्यूटर वाहनों के लिए, मानक कास्ट व्हील्स कम लागत पर पर्याप्त सेवा प्रदान कर सकते हैं।

5. क्या क्षतिग्रस्त फोर्ज्ड व्हील्स की मरम्मत की जा सकती है?

मरम्मत की संभावना निर्माण प्रकार पर निर्भर करती है। मोनोब्लॉक फोर्ज्ड व्हील्स की मरम्मत करना कठिन होता है—महत्वपूर्ण क्षति के मामले में अक्सर पूर्ण प्रतिस्थापन की आवश्यकता होती है। दो-भाग बोल्टेड डिज़ाइन में बैरल को $400-$800 में प्रतिस्थापित किया जा सकता है, जबकि पूरे व्हील के प्रतिस्थापन की लागत $2,000+ होती है। तीन-भाग निर्माण में सबसे अच्छी मरम्मत सुविधा होती है, जिसमें अलग-अलग सेंटर, आंतरिक बैरल या बाहरी बैरल घटकों को स्वतंत्र रूप से बदला जा सकता है। इस कारण तीन-भाग व्हील्स उन उत्साही लोगों के लिए आदर्श हैं जो दीर्घकालिक पुनर्निर्माण की संभावना को महत्व देते हैं।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —