स्टैम्प किए गए भागों में किनारे की दरार को खत्म करना: AHSS मार्गदर्शिका

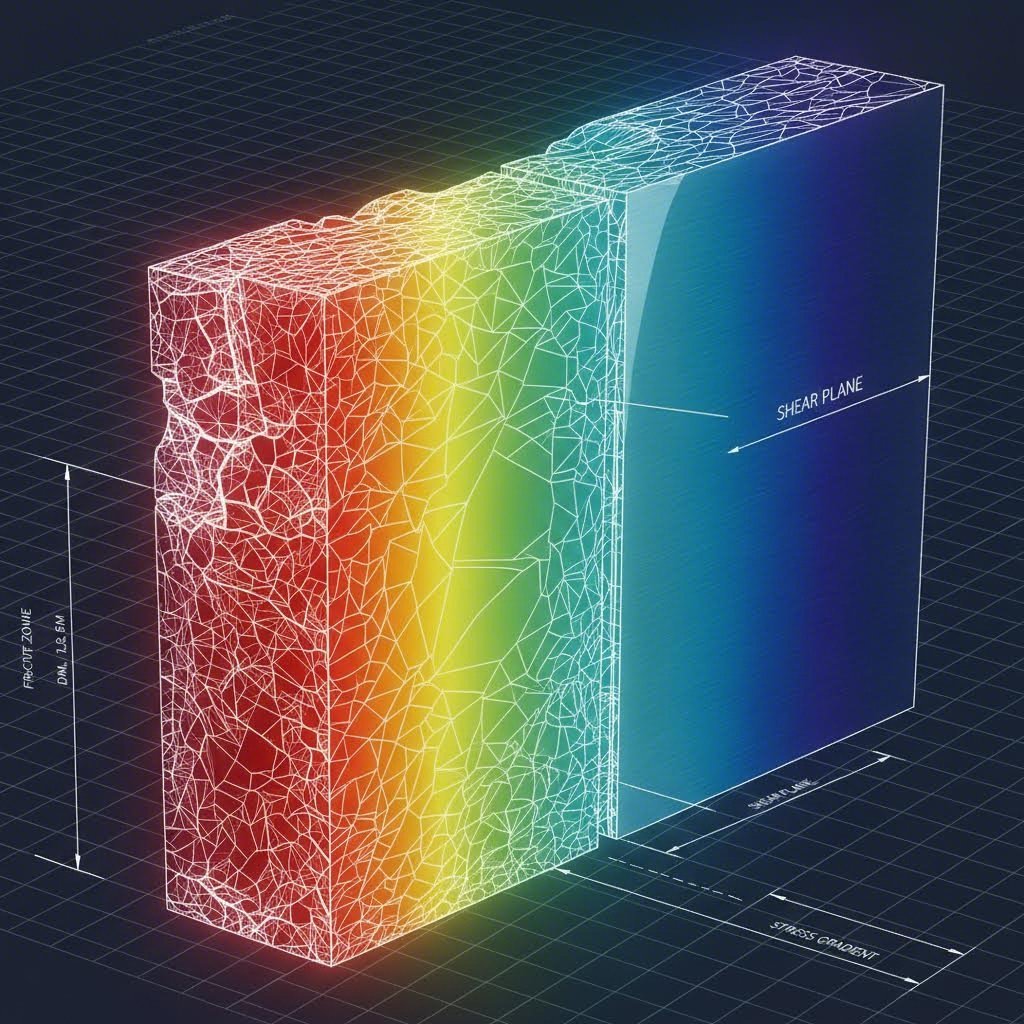

<h2>TL;DR</h2><p>स्टैम्प्ड पार्ट्स में किनारे के दरार को खत्म करने के लिए, विशेष रूप से उन्नत उच्च-शक्ति वाले स्टील्स (एएचएसएस) में, वैश्विक लचीलापन (नेकिंग) से स्थानीय रूप (भंग) पर ध्यान केंद्रित करने की आवश्यकता होती है। पारंपरिक नियम, जैसे कि 10% काटने की सीमा, अक्सर दोहरे चरण (डीपी) स्टील जैसी आधुनिक सामग्री के साथ विफल हो जाती है। इसे हल करने के लिए, इंजीनियरों को काटने की रिक्तियों को अनुकूलित करना चाहिए (अक्सर सामग्री मोटाई के 1520% तक बढ़ना), उच्च छेद विस्तार अनुपात (एचईआर) के साथ सामग्री का चयन करना चाहिए, जो आईएसओ 16630 द्वारा मान्य है, और किनारे के तनाव को कम करने के लिए " कतरनी प्रभावित क्षेत्र (SAZ) को संबोधित करना किनारे की विफलता को रोकने के लिए एकल सबसे प्रभावी विधि है। वास्तविकता में, किनारे की दरार <strong>स्थानीय रूप देने में विफलता</strong> है, जो मानक तन्यता परीक्षणों में मापी गई <strong>वैश्विक रूप देने में विफलता</strong> से अलग है। वैश्विक रूप धारण करने की क्षमता किसी भाग के शरीर में गर्दन के रूप में विफलताओं को नियंत्रित करती है, जहां तनाव वितरित होता है। किनारे की दरार, हालांकि, कतरनी किनारे पर होती है जहां सामग्री's सूक्ष्म संरचना काटने की प्रक्रिया से ही समझौता किया गया है।</p><p>जब एक पंच एक रिक्त बनाता है, तो यह एक "कतरनी प्रभावित क्षेत्र" (SAZ) या काम-कठोर क्षेत्र उत्पन्न इस संकीर्ण क्षेत्र में, सामग्री साधारण धातु की तुलना में काफी कठिन और अधिक भंगुर है। एएचएसएस ग्रेड के लिए, यह प्रभाव प्रबलित होता है। उदाहरण के लिए, दोहरे चरण (डीपी) स्टील्स में नरम फेराइट मैट्रिक्स के भीतर बिखरे हुए कठोर मार्टेंसाइट द्वीप होते हैं। कतरनी प्रक्रिया के दौरान इन चरणों के बीच चरम कठोरता अंतर के कारण फेरिट-मार्टेंसाइट इंटरफ़ेस पर सूक्ष्म खोखलेपन का निर्माण होता है। इसलिए, किनारे के व्यवहार की भविष्यवाणी करने के लिए तन्यता प्रतिफल/लंबाई डेटा पर भरोसा करना एक मौलिक इंजीनियरिंग त्रुटि है। नियंत्रित कारक यह नहीं है कि सामग्री वैश्विक स्तर पर कितनी खिंचाव करती है, बल्कि फ्रैक्चर प्रसार होने से पहले क्षतिग्रस्त किनारे का विस्तार कितना हो सकता है। दशकों तक, मानक मरने की सफाई स्टॉक मोटाई का 10% थी। यह अनुपात हल्के स्टील के लिए प्रभावी है, लेकिन एएचएसएस के लिए अक्सर हानिकारक होता है। उच्च शक्ति वाली सामग्री में तंग रिक्त स्थान "द्वितीयक कतरनी" पैदा कर सकते हैं, एक दोष जहां पंच और मरने से शुरू होने वाले दरारें लगातार नहीं मिलती हैं। यह असंगतता पंच को शेष सामग्री के माध्यम से काटने के लिए मजबूर करती है, एक शिकंजा, भारी काम-कठोर किनारे के साथ एक माध्यमिक चमकदार क्षेत्र बनाता है जो तनाव रिज़र के रूप में कार्य करता है। उद्योग के अध्ययनों के हालिया डेटा, जिनमें <a href="https://www.metalforming कई डीपी और सीपी (कम्प्लेक्स फेज) ग्रेड के लिए, सामग्री मोटाई के 1520% तक क्लीयरेंस बढ़ाना एक साफ ब्रेक बनाता है। एक बड़ा क्लीयरेंस ऊपरी और निचले फ्रैक्चर प्लेन को सुचारू रूप से विलय करने की अनुमति देता है, कतरनी से प्रभावित क्षेत्र की गहराई को कम करता है और किनारे पर कठोरता स्पाइक को कम करता है। </p><p>यह विपरीत दृष्टिकोण गुणवत्ता में सुधार के लिए अंतर खोलने के परिणामस्वरूप हालांकि, इसे बोर की ऊंचाई के साथ संतुलित किया जाना चाहिए। जबकि बड़े रिक्त स्थानों से एक लंबा बोर बन सकता है, किनारा स्वयं अधिक लचीलापन रखता है। यदि बर्न अगले मोड़ के संपीड़न पक्ष पर है, तो एक साफ कतरनी चेहरे के लाभ की तुलना में दरार का जोखिम अक्सर नगण्य होता है। जब फ्लैंग छेद या खिंचाव किनारों वाले भागों के लिए सामग्री का सोर्सिंग करते हैं, तो <strong>आईएसओ 16630 छेद विस्तार परीक्षण</strong यह परीक्षण एक शंकु-रूपी पंच (60° शिखर) के साथ एक छिद्रित छेद का विस्तार करता है जब तक कि एक पार-चूड़ाई दरार दिखाई नहीं देती, जिससे किनारे की लचीलापन का प्रत्यक्ष माप प्रदान होता है। जबकि डीपी स्टील्स अपने शक्ति-लागत अनुपात के लिए लोकप्रिय हैं, उनकी सूक्ष्म संरचनात्मक विषमता (कठिन मार्टेंसाइट बनाम नरम फेराइट) उन्हें किनारे की विफलता के लिए प्रवण बनाती है। <strong>कम्प्लेक्स फेज (सीपी) स्टील्स</strong> अक्सर किनारे-सं सीपी ग्रेड में बेनाइट और वर्षा-प्रबलित फेराइट का उपयोग किया जाता है, जो अधिक समान कठोरता वितरण बनाता है। यह समरूपता कतरनी के दौरान सूक्ष्म-अवशेषों के नाभिक को कम करती है, इसी तरह की तन्यता शक्ति के डीपी स्टील्स की तुलना में सीपी स्टील्स को काफी अधिक एचईआर मान प्रदान करती है। जैसा कि <a href="https://www.ulbrich.com/blog/cracking-under-pressure-how-high-quality-metal-and-metallurgical-expertise-prevent-cracking-in-stamping/">Ulbrich</a> के विशेषज्ञों ने उल्लेख किया है, समावेशन और अ नियंत्रित समावेशन सीमाओं के साथ उच्च गुणवत्ता वाले, स्वच्छ इस्पात को निर्दिष्ट करने से यह सुनिश्चित करने में मदद मिलती है कि सामग्री'की सैद्धांतिक HER उत्पादन में प्राप्त की जा सके। जब किसी भाग को एक खिंचाव फ्लैंज की आवश्यकता होती है जो सामग्री की सीमाओं से अधिक होती है, तो प्रक्रिया इंजीनियरों को तनाव पथ को बदलना चाहिए। एक प्रभावी तकनीक <strong>धातु लाभक</strong> का उपयोग है। ड्रॉ डाई या बाइंडर में अतिरिक्त सामग्री (एक "गैनर") को डिजाइन करके, इंजीनियर अतिरिक्त कच्चे माल प्रदान कर सकते हैं जो बनाने के संचालन के दौरान फ्लैंज में बहता है। यह एक शुद्ध खिंचाव स्थिति को एक खींच-पुंज संयोजन में परिवर्तित करता है, जिससे किनारे पर स्थानीय तनाव काफी कम हो जाता है। चिपके या मोटे कटिंग किनारे से विकृत सामग्री क्षेत्र की मात्रा बढ़ जाती है, जिससे किनारा और कठोर हो जाता है। एएचएसएस उत्पादन के लिए नियमित तेज करने के कार्यक्रम अनिवार्य हैं। इसके अतिरिक्त, बिवेल्ड पंचों का उपयोग (अक्सर 36 डिग्री छत के शीर्ष कतरनी के साथ) सदमे के भार को कम कर सकता है और कतरने वाले चेहरे की गुणवत्ता में सुधार कर सकता है। इन उन्नत रणनीतियों को लागू करने के लिए विशेष क्षमताओं वाले विनिर्माण भागीदारों की आवश्यकता होती है। उदाहरण के लिए, <a href="https://www.shao-yi.com/auto-stamping-parts/">शाओयी धातु प्रौद्योगिकी</a> आधुनिक ऑटोमोटिव स्टील्स की मांगपूर्ण प्रसंस्करण खिड़कियों को प्रबंधित करने के लिए उच्च टन (600 टन तक) और IATF 16949-प्रमाण चाहे तेज़ प्रोटोटाइपिंग के लिए हो या बड़े पैमाने पर उत्पादन के लिए, एक स्टैम्पर का उपयोग करना जो एएचएसएस व्यवहार की बारीकियों को समझता है, महंगे टूलिंग पुनरावृत्ति को रोकता है। एक एकल सुधार द्वारा किनारे के दरार को समाप्त करना शायद ही कभी प्राप्त किया जाता है; इसके लिए तीन प्राथमिक स्टैम्पिंग में वैश्विक और स्थानीय रूप देने की क्षमता में क्या अंतर है?</h3><p>वैश्विक रूप देने की क्षमता एक सामग्री की एक बड़ी क्षेत्र में तनाव वितरित करने की क्षमता को संदर्भित करती है, जो ड्राइंग संचालन के दौरान गर्दन (पतली) का विरोध करती है। यह n-मान (काम कठोरता घातक) के साथ सहसंबंधित है। इसके विपरीत, स्थानीय रूपनशीलता विशिष्ट तनाव एकाग्रता पर टूटने के लिए सामग्री का प्रतिरोध है, जैसे कि कतरनी किनारों। यह छेद विस्तार अनुपात (एचईआर) से संबंधित है और किनारे के दरार को रोकने में प्राथमिक कारक है। एचएचएसएस में किनारे के दरार को काटने की सीमा कैसे प्रभावित करती है?</h3><p>कटिंग क्लीयरेंस कतरने वाले किनारे की गुणवत्ता को निर्धारित करता है। एएचएसएस में अपर्याप्त क्लीयरेंस (जैसे, पारंपरिक 10%) से माध्यमिक कतरनी होती है, जिससे एक झुर्रियों वाली, भंगुर किनारे की प्रोफ़ाइल बनती है जो आसानी से दरारें होती हैं। 1520% तक क्लीयरेंस बढ़ाने से पंच और मरने से टूटने वाले दरारें साफ मिल जाती हैं, जिसके परिणामस्वरूप कम काम कठोरता और उच्च लचीलापन के साथ चिकनी धार होती है। ISO 16630 छेद विस्तार परीक्षण क्या है?</h3><p>ISO 16630 धातु शीट की किनारे की लचीलापन का मूल्यांकन करने के लिए मानक परीक्षण विधि है। एक नमूना में 10 मिमी का छेद (आमतौर पर 12% क्लीयरेंस के साथ) छिद्रित किया जाता है, और एक शंकु-रूपी छेद छेद का विस्तार करता है जब तक कि एक पार-चूड़ाई दरार दिखाई नहीं देती। छेद व्यास (एचईआर) में प्रतिशत वृद्धि किनारे के दरार का विरोध करने की सामग्री'की क्षमता के लिए एक मात्रात्मक मीट्रिक प्रदान करता है। डबल फेज (डीपी) स्टील किनारे के दरार से क्यों पीड़ित है?</h3><p>डीपी स्टील में नरम फेराइट मैट्रिक्स में कठोर मार्टेंसाइट द्वीपों से बनी एक सूक्ष्म संरचना है। कतरने के दौरान इन चरणों के बीच कठोरता का अंतर गंभीर तनाव सांद्रता पैदा करता है, जिससे चरण सीमाओं पर सूक्ष्म-खाली जगहें बनती हैं। ये खोखलेपन किनारे को कमजोर करते हैं, जिससे यह बाद के गठन कार्यों के दौरान दरार के लिए अत्यधिक संवेदनशील हो जाता है। मरने के डिजाइन में धातु लाभक क्या हैं?</h3><p>मटल लाभक एक मरने के डिजाइन के एडेड या बाइंडर क्षेत्र में जोड़े गए ज्यामितीय विशेषताएं हैं। वे विशिष्ट क्षेत्रों में अतिरिक्त सामग्री की लंबाई प्रदान करते हैं। बनाने या फ्लैंगिंग की प्रक्रिया के दौरान यह अतिरिक्त सामग्री भाग में बहती है, जिससे किनारे पर आवश्यक खिंचाव की मात्रा कम हो जाती है। यह स्थानीय तनाव को कम करता है और किनारे को अपनी फ्रैक्चर सीमा तक पहुंचने से रोकता है।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —