कस्टम फोर्ज्ड ब्रेक कैलिपर्स के लाभ: धातुकर्म से लेकर ट्रैक तक

कस्टम फोर्ज किए गए ब्रेक कैलिपर की समझ और उनके महत्व क्यों है

जब मिलीसेकंड के अंतर से पोडियम फिनिश का निर्धारण होता है या भारी भार को पहाड़ी ढलान पर उतारते समय आपके ब्रेक में पूर्ण विश्वास की आवश्यकता होती है, तब गंभीर ऑटोमोटिव उत्साही और पेशेवर बड़े पैमाने पर उत्पादित विकल्पों पर समझौता नहीं करते। वे कस्टम फोर्ज किए गए ब्रेक कैलिपर की ओर रुख करते हैं। लेकिन ठीक क्या इन घटकों को प्रदर्शन ब्रेक कैलिपर के लिए गोल्ड स्टैंडर्ड बनाता है?

एक कस्टम फोर्ज किया गया ब्रेक कैलिपर दो शक्तिशाली अवधारणाओं के संगम को दर्शाता है: आपके सटीक अनुप्रयोग के अनुरूप व्यक्तिगत इंजीनियरिंग विनिर्देश और उत्कृष्ट धातुकर्म गुण जो केवल फोर्जिंग प्रक्रिया द्वारा प्राप्त किए जा सकते हैं। तैयार आफ्टरमार्केट ब्रेक कैलिपर के विपरीत, इन घटकों को आपके वाहन के वजन, निर्धारित उपयोग और प्रदर्शन लक्ष्यों के चारों ओर डिज़ाइन किया गया है।

ब्रेक कैलिपर निर्माण में फोर्जिंग क्यों सब कुछ बदल देती है

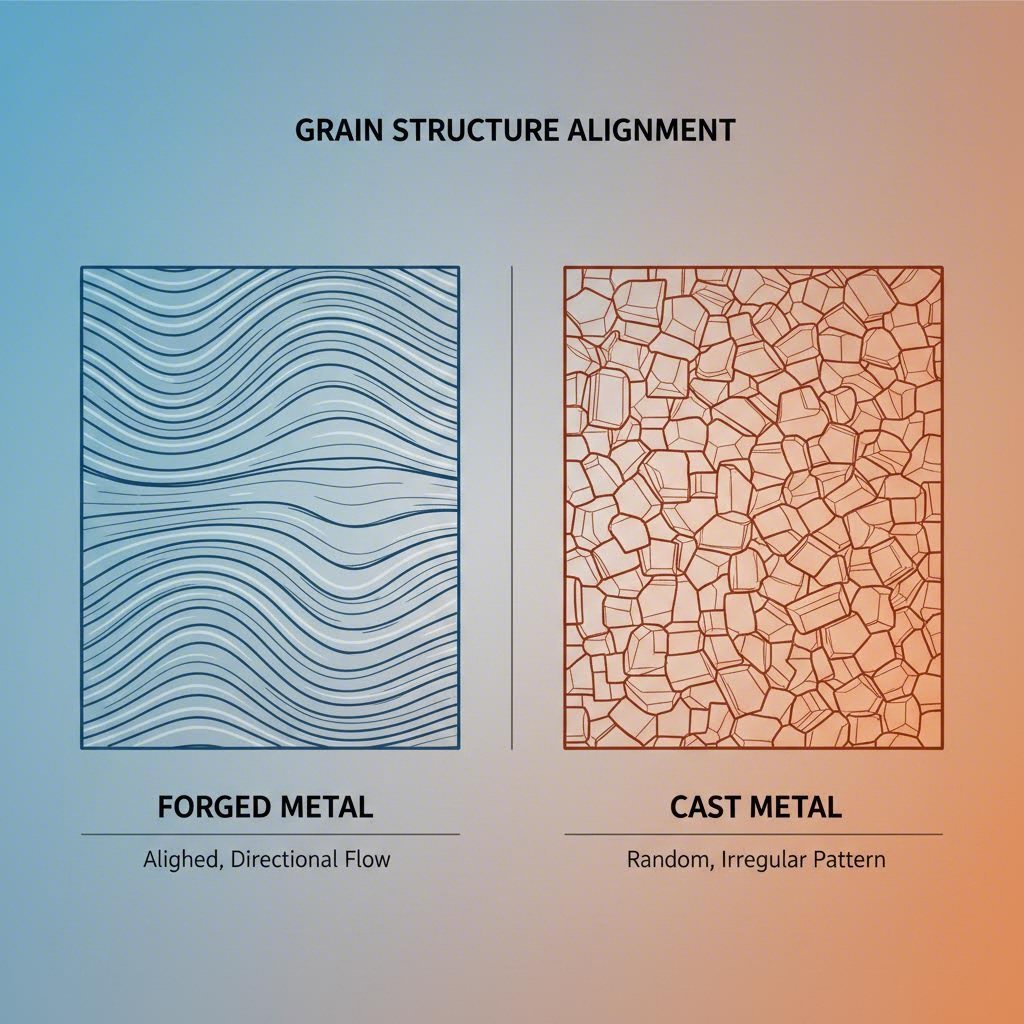

कल्पना कीजिए एक लोहार तपती धातु को आकार देने के लिए हथौड़े से पीट रहा है। फोर्जिंग प्रक्रिया उसी सिद्धांत पर काम करती है, लेकिन विशाल हाइड्रोलिक दबाव के साथ। KTG ऑटो के अनुसार, गर्म एल्यूमीनियम बिलेट्स को चरम बल के तहत संपीड़ित किया जाता है, जिससे धातु की आंतरिक दानेदार संरचना संरेखित हो जाती है और छिद्रता व आंतरिक दोष खत्म हो जाते हैं। इससे डाली गई धातु को सिर्फ साँचे में डालने वाले ढलाई विकल्पों की तुलना में एक सघन और मजबूत घटक बनता है।

परिणाम क्या है? फोर्ज किए गए कैलिपर अद्वितीय शक्ति-से-वजन अनुपात प्रदान करते हैं और बार-बार उच्च तापमान ब्रेकिंग चक्रों की कठोर परिस्थितियों के तहत संरचनात्मक बनावट बनाए रखते हैं। जब आप किसी प्रीमियम ब्रेक कैलिपर समीक्षा को पढ़ रहे हों या किसी भी ब्रेक घटक का आकलन कर रहे हों, तो इस मूलभूत निर्माण अंतर को समझना आपको यह पहचानने में मदद करता है कि फोर्ज किए गए विकल्प प्रीमियम मूल्य क्यों लेते हैं।

कस्टम लाभ: ऑफ-द-शेल्फ प्रदर्शन भागों से परे

यहाँ वास्तविक रूप से कस्टम ब्रेक कैलिपर्स को मानक प्रदर्शन अपग्रेड से अलग करता है। जब आप एक कस्टम फोर्ज्ड कैलिपर का चयन करते हैं, तो आप केवल पहले से निर्धारित विकल्पों में से चयन नहीं कर रहे होते हैं। आप अपने विशिष्ट अनुप्रयोग के लिए बोर आकार, पिस्टन विन्यास, माउंटिंग ज्यामिति और सामग्री ग्रेड को अनुकूलित करने के लिए इंजीनियरों के साथ काम कर रहे होते हैं।

आपके निर्माण के लिए अच्छे ब्रेक कैलिपर्स क्या हैं? यह पूरी तरह से आपकी विशिष्ट आवश्यकताओं पर निर्भर करता है। एक सप्ताहांत ट्रैक योद्धा को पहाड़ी दर्रों में भारी लोड खींचने वाले व्यक्ति की तुलना में अलग विशिष्टताओं की आवश्यकता होती है। कस्टम फोर्जिंग इस अंतर को पाट देती है क्योंकि यह फोर्ज्ड घटकों के उत्पादन उत्कृष्टता के साथ-साथ उस सटीक अनुकूलन को भी प्रदान करती है जो बड़े पैमाने पर उत्पादन में संभव नहीं होता।

इस लेख के माध्यम से, आपको धातुकर्म ज्ञान और व्यावहारिक अंतर्दृष्टि प्राप्त होगी जो यह समझने के लिए आवश्यक है कि फोर्जिंग उत्कृष्ट ब्रेक घटक कैसे बनाती है और कस्टम विशिष्टताएँ उस संभावना को वास्तविक दुनिया के प्रदर्शन लाभ में कैसे बदलती हैं।

फोर्ज्ड कैलिपर श्रेष्ठता के पीछे धातुकर्म विज्ञान

क्या आपने कभी सोचा है कि पेशेवर रेसिंग टीमें ऑटोमोटिव ब्रेक कैलिपर चुनते समय निर्माण विधियों को लेकर इतनी उत्सुक क्यों होती हैं? इसका उत्तर धातु के भीतर गहराई में छिपा है। अत्यधिक तनाव के तहत ब्रेक कैलिपर के कार्य को समझने से पता चलता है कि क्यों फोर्जिंग प्रक्रिया मौलिक रूप से बेहतर घटक बनाती है। आइए उस विज्ञान को समझें जो अच्छे ब्रेक कैलिपर को असाधारण लोगों से अलग करता है।

जब एक गर्म एल्यूमीनियम या स्टील का बिलेट फोर्जिंग प्रेस में प्रवेश करता है, तो आण्विक स्तर पर कुछ अद्भुत होता है। ट्रेंटन फोर्जिंग के अनुसार, धातु की ग्रेन संरचना इंगित करती है कि आधारभूत जाली संरचना सामग्री के भीतर कैसे ठोस होती है और दिशा लेती है। फोर्जिंग केवल धातु को आकार नहीं देती - यह उसकी आंतरिक संरचना को बदल देती है।

ग्रेन संरचना संरेखण और इसका मजबूती के लिए क्या अर्थ है

धातु में दानों की कल्पना लकड़ी के तंतुओं जैसी कीजिए। जैसे लकड़ी उसकी दान दिशा के अनुदिश सबसे मजबूत होती है, वैसे ही धातु की दिशात्मक शक्ति उसके क्रिस्टलीय दानों की व्यवस्था पर आधारित होती है। यहाँ पर धातुकर्म की वास्तविक उज्ज्वलता है।

धातुकर्म प्रक्रिया के दौरान, धातु उच्च तापमान पर नियंत्रित विरूपण का अनुभव करती है। संपीड़न बल अधिकतम शक्ति की दिशा में दानों को जानबूझकर संरेखित करते हैं। जैसे Trenton Forging स्पष्ट करते हैं, इससे अंतिम भाग के तनाव आवश्यकताओं के अनुरूप दान प्रवाह को नियंत्रित किया जा सकता है, जिससे थकान और प्रभाव प्रतिरोध के लिए असाधारण घटक उत्पन्न होते हैं।

ब्रेक कैलिपर के लिए, इसका अर्थ है कि आंतरिक दान संरचना कैलिपर बॉडी के आकार का अनुसरण करती है, जो कठोर ब्रेकिंग के दौरान उच्चतम तनाव वाले क्षेत्रों को मजबूती प्रदान करती है। जब आप रखरखाव के लिए जैसे brembo कैलिपर रीबिल्ड किट के विकल्पों की खोज कर रहे हों, तो इस दान लाभ को समझने से यह स्पष्ट होता है कि ढलाई वाले समकक्षों की तुलना में धातुकर्म वाले शरीर अधिक समय तक चलते हैं।

आक्रामक ब्रेकिंग के दौरान कैलीपर्स का सबसे बड़ा दुश्मन क्या है? लगातार तनाव के चक्र जो अंततः थकान विफलता का कारण बनते हैं। इसका प्रतिरोध डाले जाने वाले घटक इसलिए करते हैं क्योंकि उनके सतत धातु-धारा प्रवाह से दरारों की शुरुआत होने वाले कमजोर बिंदुओं को खत्म कर दिया जाता है।

संपीड़न डालीकरण के माध्यम से छिद्रता का उन्मूलन

जटिल लग रहा है? छिद्रता को धातु के भीतर फंसे सूक्ष्म वायु बुलबुले के रूप में समझें। ढलाई वाले घटकों में, ये खाली जगहें प्राकृतिक रूप से गलित धातु के ठोस होने के समय बनती हैं। संघीय समूह यूएसए के अनुसार, ढलाई में खाली जगह, गुफाएं और सिकुड़न जैसे दोष होने की संभावना अधिक होती है क्योंकि यह गलित धातु के साँचे में ठोस होने की विधि पर निर्भर करता है।

डालीकरण इस समस्या को सीधे संपीड़न बल के माध्यम से खत्म कर देता है। जब गर्म धातु को आकार देने के लिए हजारों टन के दबाव से निचोड़ा जाता है, तो कोई भी संभावित खाली जगह अस्तित्व से ही समाप्त हो जाती है। परिणामस्वरूप घटक के पूरे भाग में लगभग पूर्ण घनत्व प्राप्त होता है।

इसका आपकी ब्रेक पर क्या प्रभाव पड़ता है? प्रत्येक सूक्ष्म रिक्त स्थान एक संभावित तनाव केंद्रक है - एक कमजोर बिंदु जहां तापीय और यांत्रिक चक्रण के दौरान दरारें उत्पन्न हो सकती हैं। फोर्ज कैलिपर्स में इन छिपी खामियों के बिना शुरुआत होती है, जो मांग वाले अनुप्रयोगों के लिए अधिक विश्वसनीय आधार प्रदान करता है।

यहाँ तीन प्राथमिक निर्माण विधियों की तुलना उनके धातुकर्म परिणामों के आधार पर दी गई है:

- फोर्जिंग (संपीड़न निर्माण): अत्यधिक दबाव में गरम बिलेट्स को संपीड़ित किया जाता है। इसके परिणामस्वरूप दानों की संरचना संरेखित होती है, पारदर्शिता समाप्त होती है, उत्कृष्ट घनत्व और असाधारण थकान प्रतिरोध होता है। दानों का प्रवाह घटक के आकार के अनुरूप होता है जो दिशात्मक शक्ति प्रदान करता है।

- ढलाई (पिघली हुई डालना): पिघली हुई धातु को साँचों में डाला जाता है और ठोस होने के लिए छोड़ दिया जाता है। इससे समदैशिक गुण (सभी दिशाओं में समान) बनते हैं लेकिन यादृच्छिक दान अभिविन्यास, संभावित रिक्तियां और सिकुड़ने के दोष उत्पन्न होते हैं, और समग्र घनत्व कम होता है। जटिल ज्यामिति के लिए उपयुक्त है जहां शक्ति कम महत्वपूर्ण होती है।

- बिलेट मशीनिंग (घटात्मक): ठोस धातु ब्लॉकों को अंतिम आकार तक मशीनिंग द्वारा तराशा जाता है। इससे पूर्व-प्रसंस्कृत दानदार संरचना बनी रहती है, लेकिन कटाई से दानों के सिरों के खुलने की संभावना होती है, जिससे थकान प्रतिरोधक क्षमता प्रभावित हो सकती है। जैसा कि Trenton Forging टिप्पणी करता है, मशीनिंग अक्सर एकदिश दान प्रवाह पैटर्न को काट देती है, जिससे सामग्री तनाव संक्षारण दरारों के प्रति अधिक संवेदनशील हो जाती है।

गढ़े हुए ऑटोमोटिव ब्रेक कैलीपर्स का वजन के मुकाबला ताकत का लाभ सीधे इस दान संरेखण के कारण होता है। चूंकि गढ़ी गई धातु उन दिशाओं में अधिक सघन और मजबूत होती है जो मायने रखती हैं, इंजीनियर पतली दीवारों की डिजाइन कर सकते हैं और संरचनात्मक अखंडता के बिना अधिक सामग्री निकाल सकते हैं। आपको हल्के घटक मिलते हैं जो वास्तव में भारी ढलाई विकल्पों की तुलना में बेहतर प्रदर्शन करते हैं।

इस धातुकर्मी श्रेष्ठता का प्रत्यक्ष अनुवाद प्रदर्शन में महत्वपूर्ण स्थानों पर होता है - ट्रैक और सड़क पर। विज्ञान स्थापित होने के बाद, अगला तार्किक प्रश्न यह होता है कि ये निर्माण अंतर वास्तविक दुनिया की स्थितियों में वजन, ऊष्मा प्रबंधन और टिकाऊपन जैसे विशिष्ट प्रदर्शन मापदंडों पर कैसे प्रकट होते हैं।

फोर्ज्ड, कास्ट और बिलेट ब्रेक कैलिपर्स की तुलना

अब जब आप धातुकर्मीय आधारों को समझ चुके हैं, तो इन निर्माण में अंतर के परिणामस्वरूप मापने योग्य प्रदर्शन लाभ कैसे होते हैं? अपने वाहन के लिए विभिन्न प्रकार के कैलिपर्स का आकलन करते समय, महत्वपूर्ण प्रदर्शन आयामों में ठोस तुलना होने से निर्णय लेना आसान हो जाता है। आइए देखें कि फोर्ज्ड, कास्ट और बिलेट ब्रेक कैलिपर्स की तुलना महत्वपूर्ण समय में कैसे की जाती है।

निम्नलिखित तालिका गंभीर उत्साही और पेशेवरों द्वारा महत्व दिए जाने वाले मापदंडों के आधार पर एक व्यापक तुलना प्रदान करती है:

| प्रदर्शन आयाम | फोर्ज्ड कैलिपर्स | कास्ट कैलिपर्स | बिलेट कैलिपर्स |

|---|---|---|---|

| वजन विशेषताएँ | सामर्थ्य में कमी के बिना पतली दीवारों की अनुमति देने वाले अनुकूलित घनत्व के कारण सबसे हल्का विकल्प | सबसे भारी; निम्न सामग्री सामर्थ्य की भरपाई के लिए मोटी दीवारों की आवश्यकता होती है | मध्यम वजन; डिज़ाइन और मशीनिंग के दौरान सामग्री निकालने पर भारी निर्भरता |

| संरचनात्मक अखंडता | उत्कृष्ट; संरेखित धानी संरचना भार के तहत असाधारण कठोरता प्रदान करती है | सड़क उपयोग के लिए पर्याप्त; चरम ब्रेकिंग के तहत हल्का विरूपण दिखा सकता है | अच्छी ताकत है लेकिन मशीनिंग धानी प्रवाह को काटती है, जिससे संभावित कमजोर बिंदु बन सकते हैं |

| गर्मी का प्रबंधन | उत्कृष्ट; घनी सामग्री संरचना ऊष्मा के कुशल अपव्यय को बढ़ावा देती है | कम क्षमता; आंतरिक पोरोसिटी ऊष्मा को फंसा सकती है और तापीय स्थानांतरण को धीमा कर सकती है | अच्छे तापीय गुण; ठोस सामग्री ऊष्मा का अच्छी तरह चालन करती है |

| थकावट प्रतिरोध | अतुल्य; निरंतर धानी प्रवाह दरार शुरुआत के बिंदुओं को खत्म कर देता है | कम; सूक्ष्म रिक्तियां समय के साथ तनाव केंद्रित करने वाले के रूप में कार्य करती हैं | मध्यम; उजागर धानी के सिरों में तनाव संक्षारण दरारें विकसित हो सकती हैं |

| विशिष्ट अनुप्रयोग | पेशेवर रेसिंग, उच्च-प्रदर्शन वाली स्ट्रीट कारें, ट्रैक डे वाहन | मानक यात्री वाहन, दैनिक उपयोग के लिए वाहन, बजट-अनुकूल अपग्रेड | कस्टम शो कार, सीमित उत्पादन, विशेष अनुप्रयोग |

संरचनात्मक अखंडता के बलिदान के बिना वजन में बचत

जब आप गंभीर प्रदर्शन के लिए बनी कारों पर कैलिपर्स की जांच करेंगे, तो आपको एक विरोधाभासी बात दिखेगी: सबसे मजबूत विकल्प अक्सर सबसे हल्के होते हैं। ऐसा कैसे संभव है?

घटित कैलिपर्स घनत्व अनुकूलन के माध्यम से इसे प्राप्त करते हैं। EATHU Metals के अनुसार, घटन प्रक्रिया दानेदार संरचना को सुधारती है, जिससे यह अधिक घनी हो जाती है और एक साथ मजबूती भी बढ़ जाती है। इसका अर्थ है कि इंजीनियर बिना संरचनात्मक विफलता की चिंता किए पतली कैलिपर दीवारों को डिजाइन करने और गैर-महत्वपूर्ण क्षेत्रों से सामग्री को रणनीतिक रूप से हटाने में आत्मविश्वास महसूस कर सकते हैं।

सिद्धांत इस प्रकार काम करता है: जब सामग्री की ताकत बढ़ जाती है, तो समान भार को संभालने के लिए उसकी कम मात्रा की आवश्यकता होती है। फोर्ज्ड फिक्स्ड कैलिपर में फोर्जिंग के बाद भारी मात्रा में वजन कम करने की मशीनिंग की जा सकती है क्योंकि आधारभूत धातु इसे सहन कर सकती है। तुलनीय ताकत रेटिंग प्राप्त करने के लिए ढलवां कैलिपर में मोटे, भारी निर्माण की आवश्यकता होती है।

अनस्प्रंग वजन सीधे हैंडलिंग प्रतिक्रियाशीलता को प्रभावित करने वाले ट्रैक अनुप्रयोगों के लिए, यह लाभ बढ़ जाता है। हल्के कैलिपर का अर्थ है कि आपकी सस्पेंशन सतह परिवर्तनों के प्रति तेजी से प्रतिक्रिया कर सकती है, जिससे पकड़ और ड्राइवर प्रतिक्रिया दोनों में सुधार होता है। उच्च-प्रदर्शन वाहनों पर पिछले ब्रेम्बो कैलिपर जैसे प्रीमियम विकल्प विशेष रूप से ताकत और वजन बचत के इस संतुलन को प्राप्त करने के लिए फोर्जिंग का उपयोग करते हैं।

विभिन्न निर्माण विधियों में ऊष्मा अपव्यय विशेषताएँ

कल्पना कीजिए कि आप पहाड़ी की ढलान पर तेज गति से जा रहे हैं या अपने स्थानीय सर्किट पर लगातार तेज चक्कर लगा रहे हैं। आपकी ब्रेक गतिज ऊर्जा को ऊष्मा में परिवर्तित करती हैं—बहुत अधिक मात्रा में। आपके कैलीपर इस तापीय भार को कितनी दक्षता से प्रबंधित करते हैं, इस पर निर्भर करता है कि क्या आप स्थिर ब्रेकिंग शक्ति बनाए रखते हैं या खतरनाक ब्रेक फेड का अनुभव करते हैं।

लगातार तापीय चक्र के दौरान ब्रेक कैलीपर के प्रदर्शन में फोर्जिंग दो महत्वपूर्ण तरीकों से सुधार करती है:

- सघन सामग्री तेज ऊष्मा स्थानांतरण को बढ़ावा देती है: तापीय मार्गों में बाधा डालने वाले आंतरिक रिक्त स्थान के बिना, ऊष्मा फोर्ज किए गए कैलीपर बॉडी के माध्यम से प्रभावी ढंग से चारों ओर के वातावरण में स्थानांतरित होती है। EATHU मेटल्स ने ध्यान दिया है कि फोर्ज किए गए कैलीपर उनकी सघन सामग्री संरचना के कारण उत्कृष्ट ऊष्मा अपव्ययन प्रदर्शित करते हैं, जिससे ब्रेक तरल के तापमान में कमी आती है और प्रणाली की स्थिरता बनी रहती है।

- तापीय तनाव के तहत संरचनात्मक स्थिरता: तापमान बढ़ने पर भी फोर्ज्ड कैलिपर्स अपनी कठोरता बनाए रखते हैं। इससे कठोर ब्रेकिंग के दौरान पैड-टू-रोटर संपर्क में लगातार स्थिरता बनी रहती है, जिससे कम गुणवत्ता वाले कैलिपर्स के ताप पर झुकने के कारण होने वाले असमान घिसावट और कम प्रदर्शन को रोका जा सकता है।

इस मामले में ढलवा कैलिपर्स को दोहरा नुकसान होता है। उनकी आंतरिक सम्मुखता न केवल ऊष्मा स्थानांतरण दक्षता को कम करती है, बल्कि स्थानीय क्षेत्रों में ऊष्मा को फंसा भी सकती है। तीव्र ब्रेकिंग के दौरान, इससे असमान तापीय प्रसार और त्वरित ब्रेक फेड होता है—ठीक उस समय जब आपको अपने ब्रेक की सबसे अधिक आवश्यकता होती है।

डिज़ाइन प्रकार फोर्जिंग लाभों को कैसे प्रभावित करता है

फ्लोटिंग कैलिपर्स और फिक्स्ड डिज़ाइन की तुलना करते समय, फोर्जिंग प्रत्येक प्रकार को अलग-अलग तरीके से बढ़ाती है। इन अंतरों को समझने से आपको अपने विशिष्ट अनुप्रयोग के अनुसार निर्माण विधि को मिलाने में मदद मिलती है।

फिक्स्ड कैलिपर: ये डिज़ाइन रोटर को दोनों तरफ से पिस्टन के साथ पकड़ते हैं। फोर्जिंग फिक्स्ड कैलिपर्स को उच्च क्लैम्पिंग बल के तहत बॉडी के झुकाव को रोकने के लिए आवश्यक चरम कठोरता प्रदान करके लाभान्वित करती है। अनुसार EATHU Metals जोरदार ब्रेक कैलिपर अधिक कठोर होते हैं, जिससे ब्रेकिंग के दौरान लोचदार विकृति में कमी आती है तथा ब्रेक पैड और रोटर के बीच अधिक तंग और स्थिर संपर्क सुनिश्चित होता है। इसका अर्थ है तीव्र ब्रेकिंग प्रतिक्रिया और अधिक सीधे बल संचरण—जो ट्रैक अनुप्रयोगों के लिए महत्वपूर्ण है।

फ्लोटिंग कैलिपर: ये एकतरफा डिज़ाइन स्लाइडिंग पिन के ऊपर रोटर के केंद्र में भरोसा करते हैं। यद्यपि सरल और हल्के होते हैं, फ्लोटिंग कैलिपर अभी भी आघात से बने होने के कारण सुधारित तापीय स्थिरता और थकान प्रतिरोध से लाभान्वित होते हैं। स्लाइडिंग तंत्र में कम बाधा होती है जब कैलिपर बॉडी ऊष्मा चक्रण के तहत आकारी स्थिरता बनाए रखती है।

समर्पित ट्रैक कारों या भारी खींचाव के लिए मांग वाले अनुप्रयोगों के लिए, निर्मित निश्चित कैलिपर प्रदर्शन के लिए मानक हैं। वे बहु-पिस्टन निश्चित डिज़ाइन के अंतर्निहित लाभों को धातुकर्म की उत्कृष्टता के साथ जोड़ते हैं। पिस्टन की बात करें, तो निर्माण और उन्नत पिस्टन विन्यास के बीच संबंध प्रदर्शन अनुकूलन के एक और आयाम को खोलता है जिसका अध्ययन करने योग्य है।

पिस्टन विन्यास और कस्टम विशिष्टता विकल्प

यहीं पर कस्टम निर्मित ब्रेक कैलिपर वास्तव में तैयार-निर्मित विकल्पों से खुद को अलग करते हैं: पिस्टन विन्यास की लचीलापन। आपने शायद प्रदर्शन कैटलॉग में Brembo 4 पिस्टन कैलिपर या 6 पिस्टन Brembo कैलिपर के संदर्भ को देखा होगा, लेकिन क्या आपने यह विचार किया है कि विशेष रूप से निर्माण इन उन्नत बहु-पिस्टन डिज़ाइन को अपने चरम पर प्रदर्शन करने की अनुमति कैसे देता है?

उत्तर संरचनात्मक दृढ़ता में निहित है। जब कई पिस्टन साथ-साथ ब्रेक पैड्स के खिलाफ धक्का देते हैं, तो वे विशाल क्लैम्पिंग बल उत्पन्न करते हैं जो कैलीपर बॉडी को अलग-अलग फैलाने का प्रयास करते हैं। निम्न-गुणवत्ता वाली कैलीपर बॉडी इस भार के तहत झुक जाती है, जिससे ब्रेकिंग दक्षता कम हो जाती है और पैड संपर्क अस्थिर हो जाता है। इस विकृति का विरोध गढ़ा हुआ बॉडी करता है, जिससे इंजीनियर पिस्टन संख्या और बोर आकार को ऐसे स्तर तक ले जा सकते हैं जो कमजोर डिजाइन को नुकसान पहुंचा सकते हैं।

गढ़े हुए भाग उन्नत बहु-पिस्टन डिजाइन को कैसे सक्षम बनाते हैं

कार्डबोर्ड के डब्बे को निचोड़ने की कल्पना करें बनाम एलुमिनम के ब्लॉक को। दबाव में कौन सा अपने आकार को बनाए रखता है? उच्च प्रदर्शन ब्रेक कैलीपर पर भी यही सिद्धांत लागू होता है। जब आप 6 या 8 पिस्टन चला रहे हों जो हजारों पाउंड में मापी गई संयुक्त क्लैम्पिंग बल उत्पन्न कर रहे हों, तो कैलीपर बॉडी को पूर्णतः दृढ़ रहना चाहिए।

इनकी संरेखित धातु संरचना और छिद्रता के अभाव के कारण बने फोर्ज्ड कैलीपर बॉडीज इस कठोरता प्रदान करते हैं। निरंतर धातु प्रवाह कैलीपर में तनाव को समरूप वितरित करने वाली एक एकीकृत संरचनात्मक ढांचा बनाता है। इसका तात्पर्य है:

- भार के तहत शून्य फ्लेक्स: फोर्ज्ड बॉडीज अधिकतम ब्रेकिंग बल लगाने के दौरान भी आकार की स्थिरता बनाए रखते हैं, जिससे सभी पिस्टन पैड्स पर समान दबाव डालते हैं।

- स्थिर पैड संपर्क: बिना बॉडी विकृति के, ब्रेक पैड्स रोटर सतह के खिलाफ समतल रहते हैं, जिससे घर्षण सामग्री की भागीदारी और ऊष्मा वितरण अधिकतम होता है।

- भविष्यवाणी योग्य पेडल फील: कठोर कैलीपर बॉडीज उस स्पंजी भावना को खत्म कर देते हैं जो कमजोर सामग्री के फ्लेक्स होने पर उत्पन्न होती है, जिससे ड्राइवर्स द्वारा मांगे जाने वाले प्रत्यक्ष प्रतिक्रिया प्रदान की जाती है।

- बढ़ी हुई घटक आयु: कम फ्लेक्स का अर्थ है कैलीपर बॉडी के कम थकान चक्र, जिससे आक्रामक ट्रैक उपयोग के तहत भी सेवा जीवन बढ़ जाता है।

प्रीमियम प्रदर्शन कैलीपर्स, जैसे प्रीमियम मोनोब्लॉक डिज़ाइन, यह प्रदर्शित करते हैं कि उच्च-स्तरीय इंजीनियरिंग के साथ उन्नत सामग्री विज्ञान के मेल से क्या संभव हो जाता है। ये डिज़ाइन हल्के ढांचे के निर्माण को बनाए रखते हुए आक्रामक पिस्टन विन्यास का समर्थन करने के लिए अनुकूलित संरचनात्मक ज्यामिति का उपयोग करते हैं।

अपनी ड्राइविंग आवश्यकताओं के अनुरूप पिस्टन विन्यास का चयन

तो अपने अनुप्रयोग के लिए सही पिस्टन गणना चुनने के लिए आप क्या करते हैं? अधिक हमेशा बेहतर नहीं होता - यह आपकी विशिष्ट आवश्यकताओं के साथ विन्यास का मिलान करने के बारे में है। आम पिस्टन विन्यास और उनके आदर्श अनुप्रयोगों का यहां एक विभाजन दिया गया है:

- 2-पिस्टन डिज़ाइन: हल्के वाहनों, पिछले धुरी अनुप्रयोगों और सादगी और लागत प्रभावशीलता के महत्वपूर्ण होने वाले सड़क-केंद्रित निर्माण के लिए सबसे उपयुक्त। दैनिक ड्राइविंग के लिए पर्याप्त क्लैंपिंग बल, जिसमें अवसर पर उत्साही उपयोग भी शामिल है।

- 4-पिस्टन डिज़ाइन: उत्साही स्ट्रीट कारों और हल्के ट्रैक उपयोग के लिए आदर्श विकल्प। उत्कृष्ट पैड कवरेज और क्लैंपिंग बल प्रदान करता है, जबकि वजन को नियंत्रित रखता है। प्रदर्शन-उन्मुख स्ट्रीट ड्राइविंग के लिए एक मजबूत विकल्प।

- 6-पिस्टन डिज़ाइन: समर्पित ट्रैक वाहनों, भारी प्रदर्शन वाली कारों और ऐसे ड्राइवरों के लिए आदर्श जो नियमित रूप से अपनी ब्रेकों को अधिकतम सीमा तक ले जाते हैं। अतिरिक्त पिस्टन बड़ी पैड सतहों पर क्लैंपिंग बल को अधिक समरूप तरीके से वितरित करते हैं।

- 8-पिस्टन डिज़ाइन: पेशेवर रेसिंग अनुप्रयोगों, अधिकतम स्टॉपिंग शक्ति की आवश्यकता वाले भारी वाहनों और उन विशेष निर्माणों के लिए आरक्षित जहां अंतिम ब्रेकिंग प्रदर्शन जटिलता और लागत को उचित ठहराता है।

पिस्टन गिनती से आगे, कस्टम फोर्ज्ड कैलीपर्स ऐसे विरल विकल्प प्रदान करते हैं जो बड़े पैमाने पर उत्पादित विकल्पों में संभव नहीं हैं। यहीं पर "कस्टम" शब्द कस्टम फोर्ज्ड ब्रेक कैलीपर्स में वास्तविक लाभ प्रदान करता है।

बोर साइज ऑप्टिमाइज़ेशन: पिस्टन व्यास सीधे तौर पर क्लैम्पिंग बल और पेडल की अनुभूति को प्रभावित करता है। बड़े बोर अधिक बल उत्पन्न करते हैं, लेकिन अधिक पेडल दबाव और तरल मात्रा की आवश्यकता होती है। कस्टम विनिर्देश आपको उन सटीक बोर आकार को समायोजित करने की अनुमति देते हैं जो आपकी ड्राइविंग शैली के लिए रोकने की शक्ति और पेडल प्रयास के बीच संतुलन बनाते हैं।

पिस्टन स्टेजिंग: उन्नत बहु-पिस्टन कैलिपर्स अक्सर प्रगतिशील आकार के पिस्टन का उपयोग करते हैं - अग्रणी किनारे पर छोटे, पिछले किनारे पर बड़े। यह स्टेजिंग पैड टेपर पहनने की भरपाई करता है और ब्रेकिंग घटना के दौरान पैड संपर्क को समान बनाए रखता है। कस्टम फोर्ज्ड डिज़ाइन आपको अपने विशिष्ट पैड यौगिकों और रोटर आकारों के लिए अनुकूलित स्टेजिंग अनुपात निर्दिष्ट करने की अनुमति देते हैं।

वाहन का वजन और ब्रेक बायस: एक 2,400-पाउंड के ट्रैक कार को 4,500-पाउंड के प्रदर्शन सेडान की तुलना में बहुत भिन्न ब्रेक विनिर्देशों की आवश्यकता होती है। कस्टम विनिर्देश आपके वाहन के वजन वितरण को ध्यान में रखते हैं, जो सटीक फ्रंट-टू-रियर ब्रेक बायस ट्यूनिंग की अनुमति देते हैं जो कठोर ब्रेकिंग के तहत रोकने की शक्ति और स्थिरता दोनों में सुधार करते हैं।

जब आप विचार करते हैं कि आक्रामक पिस्टन विन्यास संरचनात्मक अखंडता की मांग करते हैं, तो फोर्जिंग का लाभ और अधिक स्पष्ट हो जाता है। प्रत्येक अतिरिक्त पिस्टन तनाव बिंदुओं को जोड़ता है जो ढले या बिल्ट विकल्पों के लिए चुनौतीपूर्ण होंगे। फोर्ज किए गए निकाय इन भारों को बिना किसी समझौते के संभालते हैं, जिससे गंभीर ब्रेक सिस्टम अपग्रेड के लिए उनका पसंदीदा आधार बन जाता है।

पिस्टन विन्यास और अनुकूल विरचित विरचन को समझने के बाद, अगला कदम यह अन्वेषण करना है कि इन लाभों का विभिन्न वाहन अनुप्रयोगों में अनुवाद कैसे होता है—सड़क प्रदर्शन बिल्ड से लेकर समर्पित ट्रैक मशीनों और भारी उपयोग वाले वाहनों तक।

वाहन प्रकारों के अनुसार अनुप्रयोग-विशिष्ट लाभ

अब जब आप धातु विज्ञान और पिस्टन विन्यास को समझ चुके हैं, तो यहाँ एक महत्वपूर्ण प्रश्न है: क्या वास्तव में आपके विशिष्ट उपयोग के लिए कस्टम फोर्ज्ड ब्रेक कैलिपर्स में निवेश करना आवश्यक है? इसका सच्चा उत्तर पूरी तरह से इस बात पर निर्भर करता है कि आप अपने वाहन का उपयोग कैसे करते हैं। आइए प्रमुख प्रत्येक अनुप्रयोग प्रकार के लिए विचारों को समझें ताकि आप एक सूचित निर्णय ले सकें।

ट्रैक डे वॉरियर्स बनाम स्ट्रीट परफॉरमेंस बिल्ड्स

मान लीजिए कि आप अपने मासिक ट्रैक डे के लिए पैडॉक में प्रवेश कर रहे हैं। आपके ब्रेक तीन अंकों वाली गति से दर्जनों बार तेजी से रुकने का सामना करेंगे, और सत्रों के बीच न्यूनतम ठंडक का समय होगा। अब इसकी तुलना आपकी सप्ताहांत की पहाड़ी सड़कों के माध्यम से जोशीली ड्राइविंग से करें। दोनों परिदृश्य उन्नत ब्रेक कैलिपर्स की मांग करते हैं, लेकिन आवश्यकताएं बहुत अलग-अलग हैं।

परफॉरमेंस स्ट्रीट ड्राइविंग पर विचार:

- तापीय आवश्यकताएं: सड़क ड्राइविंग में विस्तारित ठंडा होने की अवधि के साथ अंतराल पर कठोर ब्रेकिंग शामिल होती है। जबकि फोर्ज्ड कैलिपर्स उत्कृष्ट ऊष्मा प्रबंधन प्रदान करते हैं, फिर भी अवसर पर आक्रामक उपयोग के लिए मानक प्रदर्शन ब्रेक किट्स कैलिपर्स के साथ पर्याप्त हो सकते हैं।

- भार संवेदनशीलता: सड़क प्रदर्शन निर्माण अनस्प्रुंग भार में कमी से लाभान्वित होते हैं, लेकिन सुधार का प्रभाव समर्पित ट्रैक कार की तुलना में कम ध्यान देने योग्य होता है। भार में बचत मूल्यवान बनी रहती है, लेकिन आवश्यक नहीं होती।

- दैनिक आवासीयता: ठंडे मौसम के प्रदर्शन और शोर के स्तर पर विचार करें। दैनिक ड्राइविंग के लिए आरामदायक पेडल भावना बनाए रखते हुए भी धक्का देने पर प्रदर्शन देने में सक्षम बोर आकार के साथ रूपांतरित फोर्ज्ड डिज़ाइन निर्दिष्ट किए जा सकते हैं।

- बजट वास्तविकता: यदि आपकी प्रदर्शन ड्राइविंग सप्ताहांत की कैन्यन रन और अवसर पर ऑटोक्रॉस घटना तक सीमित है, तो स्थापित निर्माताओं के प्रीमियम प्रदर्शन कैलिपर्स अनुकूलित प्रीमियम के बिना पर्याप्त क्षमता प्रदान कर सकते हैं।

समर्पित ट्रैक डे वाहन विचार:

- निरंतर ऊष्मा चक्रण: लगातार कई सत्रों में ब्रेक के तापमान सड़क ड्राइविंग परिदृश्यों की तुलना में काफी अधिक बढ़ जाते हैं। जब हल्के घटक टेढ़े होने और कमजोर होने लगते हैं, तब फोर्ज्ड कैलिपर सख्ती और स्थिर प्रदर्शन बनाए रखते हैं।

- आक्रामक पैड यौगिक: ट्रैक-केंद्रित पैड अत्यधिक क्लैंपिंग बल और तापमान उत्पन्न करते हैं। फोर्ज्ड निकाय की संरचनात्मक अखंडता उस कैलिपर विकृति को रोकती है जो उच्च-प्रदर्शन यौगिकों के साथ पैड संपर्क को प्रभावित करती है।

- अनस्प्रंग वजन में कमी: ट्रैक पर हर पाउंड मायने रखता है। फोर्ज्ड निर्माण से वजन बचत सीधे बेहतर सस्पेंशन प्रतिक्रिया और घूर्णी द्रव्यमान में कमी के माध्यम से सुधारित लैप समय में अनुवादित होता है।

- पुनर्निर्माण अर्थशास्त्र: गंभीर ट्रैक उपयोगकर्ता नियमित रूप से कैलिपर का पुनर्निर्माण करते हैं। फोर्ज्ड निकाय थकान क्षरण के बिना अधिक पुनर्निर्माण चक्रों का सामना कर सकते हैं, जिससे प्रारंभिक निवेश के बावजूद लंबे समय तक लागत प्रभावशीलता में सुधार होता है।

जो उत्साही फैक्ट्री से Brembo कैलिपर्स वाले Dodge Charger जैसे वाहन चला रहे हैं, उनके लिए निरंतर OEM उपकरणों की सीमा से आगे बढ़ने पर कस्टम फोर्ज्ड इकाइयों में अपग्रेड करना तर्कसंगत होता है। यदि दो या तीन गर्म लैप के बाद आप ब्रेक फेड का अनुभव कर रहे हैं, तो यह वह संकेत है कि फोर्ज्ड निर्माण आपके ट्रैक अनुभव को बदल सकता है।

भारी उपयोग के अनुप्रयोग जहां फोर्ज्ड मजबूती उभरती है

जब आप कस्टम फोर्ज्ड ब्रेक कैलिपर के लाभों के बारे में सोचते हैं, तो शायद सबसे पहले मोटरस्पोर्ट अनुप्रयोग दिमाग में आते हैं। लेकिन कुछ सबसे महत्वपूर्ण उपयोग के मामले भारी उपयोग वाले खंड में मौजूद हैं, जहां ब्रेक सिस्टम में अपग्रेड करने से नियंत्रित अवतरण और भयानक अनियंत्रित स्थिति के बीच का अंतर हो सकता है।

खींचने और ले जाने के विचार:

- निरंतर भार ब्रेकिंग: भारी ट्रेलर के साथ पहाड़ी ढलानों पर उतरना पारंपरिक प्रणालियों को ओवरलोड कर देने वाली लंबे समय तक चलने वाली ब्रेक ऊष्मा के निर्माण का कारण बनता है। फोर्ज्ड कैलिपर्स की उत्कृष्ट ऊष्मा विघटन क्षमता आपकी सबसे अधिक आवश्यकता के समय रुकने की क्षमता बनाए रखती है।

- बढ़ी हुई क्लैम्पिंग आवश्यकताएं: भारी वाहनों की अधिक उच्च क्लैम्पिंग बल की आवश्यकता होती है। फोर्ज्ड बॉडी की संरचनात्मक दृढ़ता भारी भारों के लिए आवश्यक आक्रामक पिस्टन विन्यास के साथ भी स्थिर बल आरोपण सुनिश्चित करती है।

- आवर्ती तनाव के तहत थकान प्रतिरोध: व्यावसायिक और भारी उपयोग वाले अनुप्रयोगों में भार के तहत हजारों ब्रेकिंग चक्र शामिल होते हैं। फोर्ज्ड घटक उस थकान दरार का प्रतिरोध करते हैं जो लंबे सेवा जीवन में ढलाई विकल्पों में विकसित हो सकती है।

- सुरक्षा मार्जिन: जब अपनी क्षमता की सीमा तक या उसके निकट खींच रहे हों, तो यात्रा भर ब्रेक की पूर्ण क्षमता बनाए रखना केवल प्रदर्शन के बारे में नहीं है - यह सुरक्षित पहुंचने के बारे में है।

पेशेवर रेसिंग अनुप्रयोग:

- गैर-निराकरणीय विश्वसनीयता: पेशेवर स्तर पर, ब्रेक विफलता केवल असुविधाजनक ही नहीं है - यह संभावित रूप से आपदा भी हो सकती है। फोर्ज्ड कैलीपर्स की निष्कोष उन्मुक्त संरचना और संरेखित दानों की संरचना वह विश्वसनीयता मार्जिन प्रदान करती है जो रेसिंग की मांग करती है।

- सटीक विरचन नियंत्रण: विभिन्न पथों और स्थितियों के लिए पेशेवर टीमों को सटीक ब्रेक संतुलन ट्यूनिंग की आवश्यकता होती है। कस्टम फोर्ज्ड कैलिपर ऐसे सटीक बोर आकार और पिस्टन स्टेजिंग के निर्दिष्टीकरण की अनुमति देते हैं जिनकी तुलना बाजार में उपलब्ध विकल्प नहीं कर सकते।

- अधिकतम प्रदर्शन सीमा: जब दौड़ के परिणाम दसवें सेकंड पर निर्भर करते हैं, तो फोर्ज्ड निर्माण की कठोरता और वजन लाभ मापने योग्य प्रतिस्पर्धी लाभ प्रदान करते हैं।

- उच्च प्रदर्शन ब्रेक डिस्क एकीकरण: मोटर दौड़ अनुप्रयोग आमतौर पर प्रीमियम कैलिपर को कार्बन-सेरामिक या विशेष आयरन रोटर के साथ जोड़ते हैं। महंगे ब्रेक डिस्क निवेश के साथ इन रोटर के इष्टतम संलग्नता को सुनिश्चित करने के लिए फोर्ज्ड कैलिपर माउंटिंग की परिशुद्धता आवश्यक होती है।

मस्टैंग के ट्रैक संस्करणों के लिए फोर्ड परफॉरमेंस ब्रेक पैकेज दर्शाते हैं कि निर्माता गंभीर प्रदर्शन और फोर्ज्ड निर्माण के बीच संबंध को कैसे पहचानते हैं। जब कारखाना इंजीनियर अपने उच्चतम प्रदर्शन वाले उत्पादों के लिए फोर्ज्ड कैलिपर का निर्दिष्टीकरण करते हैं, तो यह प्रौद्योगिकी के वास्तविक लाभ की पुष्टि करता है।

सही निवेश निर्णय लेना

यहाँ वह निर्णय ढांचा दिया गया है जो आपको यह तय करने में मदद करता है कि कस्टम फोर्ज्ड कैलीपर्स पर निवेश कब उचित है:

| गुणनखंड | मानक प्रदर्शन कैलीपर्स पर्याप्त हो सकते हैं | कस्टम फोर्ज्ड कैलीपर्स की अनुशंसा की जाती है |

|---|---|---|

| ट्रैक आवृत्ति | प्रति वर्ष 1-3 ट्रैक दिवस | मासिक ट्रैक दिवस या रेसिंग श्रृंखला में भाग लेना |

| वाहन का वजन | मध्यम शक्ति के साथ 3,500 एलबीएस से कम | 3,500 एलबीएस से अधिक या उच्च पावर-टू-वेट अनुपात |

| ड्राइइंग तीव्रता | कभी-कभी उत्साही ड्राइइंग, ऑटोक्रॉस | लगातार सीमा तक ड्राइविंग, पहिये-से-पहिये की दौड़ |

| वर्तमान ब्रेक समस्याएं | बेहतर महसूस या दिखावट चाहना | फेड, असंगत प्रदर्शन या कैलिपर फ्लेक्स का अनुभव करना |

| खींचना/ढोना | समतल इलाके में आसान भार के साथ अवसरों पर उपयोग | नियमित भारी टोइंग, भार के साथ पहाड़ी ड्राइविंग |

| प्रदर्शन लक्ष्य | सुधरी हुई सड़क प्रदर्शन | प्रतिस्पर्धी लैप समय, अधिकतम सुरक्षा सीमा |

अपने वास्तविक उपयोग के बारे में ईमानदार रहें। यदि आप अपने ब्रेक्स को कभी इतना ज़ोर से नहीं दबाते कि फेड का अनुभव हो, तो फेड प्रतिरोध में 15% सुधार देने वाला एक कस्टम फोर्ज्ड कैलिपर सेटअप वास्तविक दुनिया में बहुत कम लाभ देता है। इसके विपरीत, यदि आपके ब्रेक्स आपकी ड्राइविंग के साथ प्रदर्शन नहीं बनाए रख पा रहे हैं और आप प्रदर्शन को छोड़ रहे हैं, तो फोर्ज्ड निर्माण में निवेश हर बार ट्रैक पर जाने पर फायदा देता है।

इस स्पेक्ट्रम पर आपका अनुप्रयोग कहाँ आता है, यह समझना अगले चरण के लिए आवश्यक तैयारी है: कस्टम ऑर्डरिंग प्रक्रिया को संभालना और यह जानना कि अपने आदर्श ब्रेक कैलिपर सेटअप के विनिर्देशन के समय कौन-से प्रश्न पूछने हैं।

कस्टम ऑर्डरिंग प्रक्रिया और खरीदारों के लिए आवश्यक जानकारी

आपने निर्णय लिया है कि कस्टम फोर्ज्ड ब्रेक कैलिपर आपके प्रदर्शन लक्ष्यों के अनुरूप हैं। अब महत्वपूर्ण अगला चरण आ गया है: कस्टम ऑर्डरिंग प्रक्रिया को भारी भार या महंगी विशिष्टता की त्रुटियों के बिना संभालना। आपके विशिष्ट अनुप्रयोग के लिए ब्रेक कैलिपर की कीमत कितनी होगी? निर्माताओं से संपर्क करने से पहले आपको कौन-सी जानकारी की आवश्यकता है? आइए इस प्रक्रिया को सरल बनाएं ताकि आप आत्मविश्वास के साथ आपूर्तिकर्ताओं के पास जा सकें।

मानक आफ्टरमार्केट पार्ट्स के ऑर्डर करने के विपरीत, जहां आप केवल अपने वाहन के लिए पार्ट नंबर मैच करते हैं, कस्टम फोर्ज्ड कैलीपर्स की आवश्यकता एक परामर्शदायी दृष्टिकोण से होती है। आप वास्तव में अपनी सटीक आवश्यकताओं के अनुरूप घटक बनाने के लिए इंजीनियरों के साथ साझेदारी कर रहे हैं। उस साझेदारी की गुणवत्ता—और अंतिम उत्पाद—आपकी तैयारी पर अधिकतर निर्भर करता है।

आपके कस्टम कैलीपर निर्माता के लिए महत्वपूर्ण प्रश्न

बिना तैयारी के निर्माता के साथ बातचीत में जाना उसी तरह है जैसे बिना अपने माप के जाने दर्जी के पास जाना। किसी भी आपूर्तिकर्ता के साथ प्रतिबद्ध होने से पहले, आपको इन आवश्यक प्रश्नों के उत्तर की आवश्यकता है:

- सामग्री ग्रेड विकल्प: निर्माता कौन से एल्यूमीनम मिश्र धातु या स्टील ग्रेड प्रदान करता है? सामान्य विकल्प 6061-T6 और 7075-T6 एल्यूमीनम के साथ-साथ अलग-अलग ताकत-से-वजन विशेषताओं वाले होते हैं। उच्च-ग्रेड सामग्री आमतौर पर प्रीमियम मूल्य लेती है लेकिन मापने योग्य प्रदर्शन लाभ प्रदान करती है।

- ऊष्मा उपचार प्रक्रियाएं: फोर्जिंग के बाद निर्माता कैलीपर्स को कैसे प्रक्रमित करता है? अनुसार GDST ब्रेक कैलिपर , ढलाई या फोर्जिंग के बाद, ब्रेक कैलिपर बॉडी को उच्च तापमान और ब्रेकिंग के दौरान यांत्रिक तनाव का सामना करने में सक्षम बनाने के लिए शक्ति और टिकाऊपन बढ़ाने के लिए ऊष्मा उपचार से गुजरती हैं। एल्यूमीनियम के लिए T6 टेम्परिंग या स्टील घटकों के लिए केस हार्डनिंग के बारे में विशेष रूप से पूछें।

- गुणवत्ता प्रमाणन: क्या निर्माता के पास IATF 16949 प्रमाणन है? यह ऑटोमोटिव-विशिष्ट गुणवत्ता प्रबंधन मानक कठोर प्रक्रिया नियंत्रण और पारदर्शिता का प्रदर्शन करता है। शाओयी (निंगबो) मेटल टेक्नोलॉजी इस प्रमाणन को बनाए रखते हैं, जो उत्पादन चक्र के दौरान स्थिर गुणवत्ता के लिए उनकी प्रतिबद्धता को दर्शाता है।

- परीक्षण प्रोटोकॉल: शिपिंग से पहले प्रत्येक कैलिपर की क्या पुष्टि की जाती है? प्रतिष्ठित निर्माता रिसाव के लिए दबाव परीक्षण, आकार का निरीक्षण और पिस्टन गति सत्यापन करते हैं। कुछ विरोधी जंग परीक्षण के लिए नमक छिड़काव परीक्षण और ऊष्मा सहनशीलता के लिए उच्च तापमान परीक्षण भी करते हैं।

- लीड टाइम और प्रोटोटाइपिंग: ऑर्डर से डिलीवरी तक कितना समय लगता है? क्या वे फिटमेन सत्यापन के लिए त्वरित प्रोटोटाइप प्रदान कर सकते हैं? कुछ निर्माता फिटमेन सत्यापन के लिए जैसे ही 10 दिनों में प्रोटोटाइपिंग की सुविधा प्रदान करते हैं, जो आपके अनुकूल विकास को काफी तेजी से आगे बढ़ा सकती है।

- न्यूनतम ऑर्डर मात्रा: अनुकूल विवरण के लिए MOQ क्या है? उद्योग के मानकों के अनुसार, अनुकूल ब्रेक कैलिपर के लिए MOQ आमतौर पर प्रति मॉडल 50-100 टुकड़े की सीमा में होती है, हालांकि कुछ निर्माता नए ग्राहकों के लिए छोटे प्रारंभिक ऑर्डर को स्वीकार करते हैं।

- गारंटी कवरेज: कौन से दोष शामिल हैं और कितने समय तक? गुणवत्ता निर्माता आमतौर पर अपने ब्रेक कैलिपर पर 12 महीने या 30,000 किलोमीटर की वारंटी प्रदान करते हैं।

लीड टाइम और उत्पादन वास्तविकता को समझना

अनुकूल फोर्ज्ड कैलिपर के लिए बजट बनाते समय, लागत के साथ-साथ समय भी महत्वपूर्ण होता है। उत्पादन चलने के बाद ऑर्डर की पुष्टि के बाद मानक डिलीवरी समय लगभग 40-45 दिन तक होता है। हालांकि, प्रारंभिक पूछताछ से लेकर स्थापित कैलिपर तक की पूर्ण समयरेखा कई चरणों में शामिल होती है:

चरण 1 - विवरण विकास (1-3 सप्ताह): आप इंजीनियरों के साथ मिलकर बोर के आकार, पिस्टन विन्यास, माउंटिंग ज्यामिति और सामग्री के चयन को अंतिम रूप देंगे। यह सहयोगात्मक चरण आपके अंतिम उत्पाद के बारे में सब कुछ निर्धारित करता है।

चरण 2 - प्रोटोटाइपिंग (वैकल्पिक लेकिन अनुशंसित): जटिल अनुप्रयोगों के लिए, फिटमेंट सत्यापन के लिए एक प्रोटोटाइप का निर्माण करने से महंगी उत्पादन त्रुटियों को रोका जा सकता है। विशिष्ट निर्माताओं द्वारा त्वरित प्रोटोटाइपिंग परीक्षण इकाइयों को मात्र 10 दिनों में वितरित कर सकती है।

चरण 3 - उत्पादन (आमतौर पर 40-45 दिन): एक बार विनिर्देश तय हो जाने के बाद, उत्पादन शुरू हो जाता है। इसमें फोर्जिंग, ऊष्मा उपचार, सीएनसी मशीनिंग, सतह उपचार, असेंबली और गुणवत्ता नियंत्रण परीक्षण शामिल हैं।

चरण 4 - शिपिंग और डिलीवरी (अंतरराष्ट्रीय स्तर पर 1-2 सप्ताह): प्रमुख शिपिंग हब्स के पास स्थित निर्माता, जैसे निंगबो पोर्ट के निकट के निर्माता, वैश्विक डिलीवरी लॉजिस्टिक्स को तेज कर सकते हैं।

अपने विनिर्देश पैकेज तैयार करना

निर्माताओं से संपर्क करने से पहले, परामर्श प्रक्रिया को सुगम बनाने के लिए इस जानकारी को एकत्रित करें:

- वाहन विनिर्देश: वर्ष, निर्माता, मॉडल, वजन, शक्ति आउटपुट, और कोई भी सस्पेंशन या चेसिस संशोधन जो ब्रेक ज्यामिति को प्रभावित कर सकते हैं।

- उद्देश्य उपयोग प्रोफ़ाइल: अपने ड्राइविंग मिश्रण के बारे में विशिष्ट रहें - सड़क ड्राइविंग और ट्रैक समय का प्रतिशत, आम ट्रैक की लंबाई, सत्र की अवधि, और यह बताएं कि क्या आप समयबद्ध प्रतिस्पर्धा में भाग लेते हैं।

- माउंटिंग बाधाएँ: व्हील व्यास और ऑफसेट, मौजूदा रोटर आकार, और सस्पेंशन घटकों या व्हील डिज़ाइन से कोई क्लीयरेंस सीमाएँ।

- वर्तमान सिस्टम में समस्याएँ: आप किन समस्याओं का समाधान कर रहे हैं? ब्रेक फेड, अस्थिर पेडल फील, कैलिपर फ्लेक्स, या बस बढ़ी हुई क्षमता के लिए अपग्रेड करना?

- सौंदर्य वरीयताएं: रंग आवश्यकताएँ, फिनिश प्रकार की पसंद, और यह बताएं कि क्या आप कस्टम ब्रांडिंग या विशिष्ट दृश्य तत्व चाहते हैं।

लागत पर विचार और मूल्य प्रस्ताव

आइए उस हाथी को संबोधित करें जो कमरे में है: जब आप कस्टम फोर्ज्ड मार्ग पर जा रहे हों, तो कारों के लिए कैलिपर्स की कीमत कितनी होती है? ईमानदार जवाब यह है कि कस्टम फोर्ज्ड ब्रेक कैलिपर्स तैयार-निर्मित विकल्पों की तुलना में एक महत्वपूर्ण निवेश का प्रतिनिधित्व करते हैं। जब Brembo कैलिपर्स की कीमतों की तुलना कस्टम विनिर्देशों से की जाती है, तो अपेक्षा करें कि जटिलता के आधार पर 30% से लेकर 100% तक अधिक कीमत चार्ज की जाएगी।

हालाँकि, कैलिपर्स कार लागत गणना में केवल प्रारंभिक खरीद मूल्य से अधिक कारकों को ध्यान में रखना चाहिए:

- दीर्घकालिकता: ढलाई विकल्पों की तुलना में फोर्ज्ड कैलिपर्स अधिक बार मरम्मत चक्रों का सामना कर सकते हैं, जिससे गंभीर ट्रैक उपयोगकर्ताओं के लिए दीर्घकालिक प्रतिस्थापन लागत कम हो जाती है।

- प्रदर्शन अनुकूलन: कस्टम विनिर्देश तैयार-निर्मित आकार में निहित समझौते को खत्म कर देते हैं, जिससे लैप टाइम में सुधार या रुकने की दूरी में महसूस करने योग्य कमी आ सकती है।

- फिर से बेचने की कीमत: प्रमाणित निर्माताओं द्वारा अच्छी तरह से दस्तावेजीकृत कस्टम ब्रेक सिस्टम वाहन के पुनः बिक्री मूल्य में वृद्धि कर सकते हैं, विशेष रूप से ट्रैक-केंद्रित बिल्ड के लिए।

- सुरक्षा मार्जिन: अपने अनुप्रयोग के लिए विशेष रूप से डिज़ाइन किए गए ब्रेकों के बारे में जानने का शांतव्य वास्तविक मूल्य रखता है, विशेष रूप से कठोर परिस्थितियों में।

कई उत्साही अपने निकट के ब्रेक कैलिपर पेंटिंग के बारे में सोचते हैं या फैक्टरी फिनिशिंग विकल्पों के बारे में। जबकि आफ्टरमार्केट कैलिपर पेंटिंग सेवाएं व्यापक हैं, आमतौर पर कस्टम निर्माता उत्पादन प्रक्रिया के हिस्सा के रूप में प्रोफेशनल पाउडर कोटिंग, एनोडाइजिंग, या उच्च तापमान पेंट प्रदान करते हैं। अलग से ब्रेक कैलिपर पेंट करने की लागत प्रति कैलिपर $50-200 तक हो सकती है, जिससे कस्टम ऑर्डर के लिए उत्पादन के दौरान फैक्टरी फिनिशिंग अक्सर अधिक लागत प्रभावी होती है।

अपने कस्टम फोर्ज्ड कैलिपर निवेश के अधिकतम लाभ उठाने की कुंजी पहले निर्माता से बात करने से पहले व्यापक तैयारी है। अपनी विशिष्टताओं को जानें, अपनी प्राथमिकताओं को समझें, और उन प्रमाणित निर्माताओं के साथ साझेदारी करें जो इंजीनियरिंग निर्णयों के माध्यम से आपका मार्गदर्शन कर सकते हैं।

आपकी विरचन पैकेज तैयार है और निर्माता के प्रश्नों के उत्तर तैयार हैं, आप अपने कस्टम ब्रेक कैलिपर प्रोजेक्ट के बारे में सूचित निर्णय लेने की स्थिति में हैं। प्रतिबद्धता से पहले अंतिम विचार आकर्षण अनुकूलन विकल्पों में शामिल है जो आपने निवेश किया है उसके प्रदर्शन लाभों के अनुरूप है।

आकर्षण अनुकूलन और पेशेवर फिनिशिंग

आपने अपनी सटीक विरचन के लिए इंजीनियरिंग कस्टम फोर्ज्ड ब्रेक कैलिपर में निवेश किया है। अब एक ऐसा प्रश्न आता है जो रूप को कार्य के साथ मिलाता है: आप इन प्रीमियम घटकों को कैसे समाप्त करते हैं? सही फिनिशिंग चयन आपके निवेश की रक्षा करता है जबकि आपके पहियों के माध्यम से कोई भी देखता है तब हर बार एक दृश्य कथन बनाता है। लेकिन यहां वह क्या है जो कई उत्साही याद करते हैं - फोर्ज्ड कैलिपर के लिए फिनिशिंग निर्णय केवल अपने पसंदीदा रंग का चयन करने से अधिक शामिल है।

सामूहिक उत्पादित विकल्पों के विपरीत, कस्टम फोर्ज्ड कैलिपर की प्रीमियम निर्माण के अनुरूप पेशेवर फिनिशिंग की मांग करते हैं। अनुसार Carzwerk , ब्रेक कैलिपर पेंट गंदगी, मैल और तीव्र ब्रेकिंग से उत्पन्न ऊष्मा के खिलाफ एक सुरक्षात्मक बाधा के रूप में कार्य करता है। ट्रैक के तापमान और बार-बार तापीय चक्रों को सहन करने के लिए डिज़ाइन किए गए फोर्ज्ड घटकों के लिए, आपके द्वारा चुनी गई फिनिशिंग विधि सीधे दीर्घायु और प्रदर्शन दोनों को प्रभावित करती है।

फोर्ज्ड कैलिपर के लिए पेशेवर फिनिशिंग विकल्प

कस्टम ब्रेक कैलिपर बाजार में तीन प्राथमिक फिनिशिंग विधियाँ प्रचलित हैं, जिनमें से प्रत्येक के आपके अनुप्रयोग के आधार पर अलग-अलग लाभ हैं। इन अंतरों को समझने से आपको सबसे परिचित विकल्प पर बस डिफ़ॉल्ट होने के बजाय एक सूचित निर्णय लेने में मदद मिलती है।

| फिनिशिंग विधि | स्थायित्व | गर्मी का प्रतिरोध | रंग के विकल्प | लागत पर विचार |

|---|---|---|---|---|

| एनोडाइजिंग | उत्कृष्ट - एक अखंड ऑक्साइड परत बनाता है जो छिलने या उखड़ने से मुक्त होती है | अत्युत्तम - गिरावट के बिना 1,200°F+ तक का विरोध करता है | सीमित पैलेट; काले, चांदी और कुछ रंग; मिश्र धातु पर निर्भर करता है | मध्यम से उच्च; विशेष उपकरण और विशेषज्ञता की आवश्यकता होती है |

| पाउडर कोटिंग | बहुत अच्छा - पेंट से मोटा, अत्यधिक चिप-प्रतिरोधी | अच्छा - अधिकांश सूत्र 400-500°F को संभालते हैं; उच्च-तापमान वाले संस्करण उपलब्ध हैं | व्यापक; लगभग असीमित रंग मिलान संभव है | मध्यम; उत्तम परिणामों के लिए पेशेवर आवेदन की अनुशंसा की जाती है |

| उच्च-तापमान पेंट | अच्छा - उचित तैयारी की आवश्यकता होती है और समय के साथ स्पर्श-उपचार की आवश्यकता हो सकती है | बहुत अच्छा - गुणवत्तापूर्ण ऑटो कैलिपर पेंट 900°F से अधिक का सामना कर सकता है | विस्तृत चयन; अधिकांश सुलभ रंग विविधता | सबसे कम प्रारंभिक लागत; डीआईवाई संभव है लेकिन पेशेवर परिणाम बेहतर होते हैं |

एनोडाइजिंग इसलिए अलग खड़ा होता है क्योंकि यह एक कोटिंग नहीं जोड़ता - यह स्वयं एल्युमीनियम सतह को परिवर्तित करता है। उत्पाद परिष्करण , ऑक्सीकृत सतहें संक्षारण सुरक्षा, घर्षण प्रतिरोध में वृद्धि करती हैं और दिखावट में सुधार करती हैं। ऑक्साइड परत ऊपर बैठने के बजाय धातु का हिस्सा बन जाती है, जो इस बात की व्याख्या करती है कि ऑक्सीकृत फिनिश भारी ट्रैक उपयोग के तहत भी क्यों नहीं टूटते या छिलते। एल्युमीनियम फोर्ज कैलिपर के लिए, यह प्रक्रिया असाधारण स्थायित्व बनाती है जिसमें उष्मा प्रतिरोध होता है जो किसी भी लागू कोटिंग से अधिक होता है।

पाउडर कोटिंग टिकाऊपन और रंग की लचीलापन का सबसे अच्छा संतुलन प्रदान करता है। इलेक्ट्रोस्टैटिक आवेदन प्रक्रिया पारंपरिक पेंट की तुलना में मोटी और अधिक समान लेपन बनाती है। कार्ज़वर्क का उल्लेख करता है कि पाउडर कोटिंग एक प्रोफेशनल-ग्रेड विकल्प है जो पारंपरिक पेंट की तुलना में अधिक टिकाऊ है, जिसे उत्साही लोगों के लिए आदर्श बनाता है जो सुरक्षा को नष्ट किए बिना विशिष्ट रंग मिलान चाहते हैं।

उच्च-तापमान पेंट प्रवेश के लिए सबसे सुलभ विकल्प प्रदान करता है। गुणवत्तापूर्ण सूत्रीकरण 900°F या उससे अधिक तापमान का सामना कर सकते हैं, जो अधिकांश सड़क और हल्के ट्रैक अनुप्रयोगों के लिए पर्याप्त है। इस विधि का उपयोग करके कैलिपर्स पेंट करने की लागत क्या है? DIY स्प्रे अनुप्रयोग में सामग्री पर $20-50 खर्च आता है, जबकि उचित तैयारी के साथ पेशेवर ब्रश-ऑन अनुप्रयोग आमतौर पर प्रति कैलिपर $50-100 का खर्च आता है।

रंग अनुकूलन जो ट्रैक तापमान का सामना कर सके

कस्टम पेंटेड ब्रेक कैलिपर के लिए रंगों का चयन करते समय, व्यावहारिक विचार व्यक्तिगत पसंद तक सीमित नहीं होते। आपके रंग के चयन से दृश्यता और तापीय व्यवहार दोनों प्रभावित होते हैं—ऐसे कारक जो महत्वपूर्ण होते हैं जब आप इन घटकों को उनकी सीमा तक धकेल रहे होते हैं।

रंग चयन मार्गदर्शन:

- लाल: क्लासिक प्रदर्शन कथन। पहियों के पीछे उच्च दृश्यता, जिसे प्रदर्शन संकेतक के रूप में सार्वभौमिक रूप से मान्यता प्राप्त है। अधिकांश वाहन रंगों में अच्छा काम करता है।

- काला: सूक्ष्म शैली जो लक्ज़री और स्टील्थ बिल्ड के साथ सुसंगत होती है। ब्रेक डस्ट को अधिक स्पष्ट रूप से दिखाता है लेकिन गहरे पहियों के साथ सुंदर जुड़ाई बनाता है।

- ब्रेक कैलिपर सिल्वर: OEM-प्रेरित फिनिश जो उन्नत घटकों को प्रदर्शित करते हुए भी कारखाना दिखावट बनाए रखता है। चमक की तुलना में परिष्कार को प्राथमिकता देने वाले बिल्ड के लिए उत्कृष्ट।

- पीला: अधिकांश पहिया डिज़ाइनों के पीछे मज़बूत दृश्य विपरीत बनाने वाला ट्रैक-केंद्रित बिल्ड के साथ लोकप्रिय उच्च दृश्यता विकल्प।

- कस्टम/ब्रांड रंग: अपने वाहन के पेंट कोड या रेसिंग लिव्री से मिलान करें। इसमें पेशेवर रंग मिलान की आवश्यकता होती है, लेकिन एक सुसंगत दृश्य पहचान बनाता है।

ब्रेक कैलिपर्स को पेशेवर तरीके से पेंट करवाने में कितनी लागत आती है? उचित तैयारी, उच्च-तापमान प्राइमर, कई रंग परतों और क्लियर कोट सुरक्षा सहित चार कैलिपर्स के पूर्ण पेशेवर फिनिश के लिए 250 से 500 डॉलर की अपेक्षा करें। ढाले हुए (forged) कैलिपर्स के प्रीमियम मूल्य और लंबे सेवा जीवन को देखते हुए यह निवेश उचित है।

कैलिपर कवर बनाम पेंट: एक ईमानदार मूल्यांकन

आपने शायद कैलिपर कवर देखे होंगे जो अनुकूल कैलिपर पेंट के विकल्प के रूप में बाजार में उपलब्ध होते हैं। आइए इस तुलना को ईमानदारी से समझें।

कैलिपर कवर सजावटी खोल होते हैं जो मौजूदा कैलिपर्स पर क्लिप किए जाते हैं, जिससे बड़े और शानदार ब्रेक घटकों की छवि बनती है। वे पेशेवर फिनिशिंग की तुलना में काफी कम लागत वाले होते हैं और किसी भी असेंबली की आवश्यकता नहीं होती। हालाँकि, ढाले हुए कैलिपर्स के साथ चलाने वालों के लिए उनके काफी नुकसान हैं:

- ऊष्मा संधारण: कवर एक अवरोधक परत बनाते हैं जो ऊष्मा के विकिरण को कम करती है - जो सीधे डली हुई निर्माण के एक प्रमुख लाभ को कमजोर करती है।

- प्रामाणिकता की चिंताएँ: अनुभवी उत्साही तुरंत कवर को वास्तविक प्रदर्शन घटकों के बजाय सौंदर्यात्मक अतिरिक्त के रूप में पहचानते हैं।

- फिटमेंट में समस्या: कवर डली हुई ब्रेक कैलिपर में आम रहने वाली कस्टम कैलिपर ज्यामिति या स्टॉक से बड़े आयामों में हस्तक्षेप कर सकते हैं।

- स्थायित्व के प्रश्न: प्लास्टिक या पतली धातु के कवर ऊष्मा चक्रण के तहत खनखना सकते हैं, रंग बदल सकते हैं, या नष्ट हो सकते हैं, जबकि डली हुई कैलिपर इसे आसानी से संभाल लेते हैं।

जिन लोगों ने कस्टम डली हुई ब्रेक कैलिपर में निवेश किया है, उनके लिए कवर एक गलत बचत का प्रतिनिधित्व करते हैं। आपने पहले ही प्रदर्शित करने योग्य घटक खरीद लिए हैं - उन्हें उचित तरीके से फिनिश करने से आपके निवेश की रक्षा होती है और वास्तविक उत्पाद को प्रदर्शित किया जा सकता है।

अपने फिनिशिंग निवेश को अधिकतम करना

फॉर्ज्ड कैलिपर्स की प्रीमियम प्रकृति को देखते हुए, निर्माण प्रक्रिया के दौरान पेशेवर फिनिशिंग अक्सर आफ्टरमार्केट एप्लिकेशन की तुलना में बेहतर मूल्य प्रदान करती है। अपने कस्टम कैलिपर्स के निर्दिष्टीकरण के समय, निर्माताओं से एकीकृत फिनिशिंग विकल्पों के बारे में पूछें। फैक्ट्री-लागू पाउडर कोटिंग या एनोडाइज़िंग सही सतह तैयारी सुनिश्चित करती है और फिनिशिंग से पहले शिपिंग या स्थापना के दौरान क्षति के जोखिम को खत्म कर देती है।

यदि आप खरीद के बाद कैलिपर्स की फिनिशिंग कर रहे हैं, तो उचित तैयारी सफलता निर्धारित करती है। सभी ब्रेक फ्लूइड अवशेषों को हटा दें, पूरी तरह से डीग्रीज़ करें, और कोटिंग एप्लिकेशन से पहले पूर्ण डिसअसेंबली सुनिश्चित करें। इन चरणों को छोड़ने से चिपकाव विफलता होती है, जिससे आपकी फिनिशिंग निवेश व्यर्थ हो जाता है।

चाहे आप अधिकतम स्थायित्व के लिए एनोडाइज़िंग का चयन करें, रंग की लचीलापन के लिए पाउडर कोटिंग, या पहुँच के लिए उच्च-तापमान पेंट, जो भी फिनिशिंग आप चुनते हैं, उसे आपके फोर्ज्ड कैलिपर्स की इंजीनियरिंग उत्कृष्टता के अनुरूप होना चाहिए। प्रदर्शन और दिखावट दोनों को अनुकूलित करने के बाद, आप अपने कस्टम ब्रेक कैलिपर प्रोजेक्ट के बारे में अंतिम निर्णय लेने के लिए तैयार हैं।

कस्टम फोर्ज्ड ब्रेक कैलिपर्स की ओर अगला कदम बढ़ाना

आप धातु विज्ञान के विज्ञान से लेकर पिस्टन विन्यास, अनुप्रयोग-विशिष्ट मानदंड और फिनिशिंग विकल्पों तक की यात्रा कर चुके हैं। अब सब कुछ एक साथ जोड़कर ऐसे मार्गदर्शन में बदलने का समय आ गया है जो आपको आत्मविश्वास के साथ आगे बढ़ने में मदद करे। कौन से ब्रेक कैलिपर्स आपके निवेश के लायक हैं, और आप यह कैसे सुनिश्चित करें कि आप सही निर्माता के साथ साझेदारी कर रहे हैं?

कस्टम फोर्ज्ड ब्रेक कैलिपर्स संरेखित दानों की संरचना, छिद्रता के उन्मूलन और उत्कृष्ट घनत्व के माध्यम से मापने योग्य लाभ प्रदान करते हैं - लेकिन ये लाभ केवल तभी मायने रखते हैं जब उनका मिलान ऐसे अनुप्रयोगों से किया जाए जो उनकी मांग करते हैं।

सही निवेश निर्णय लेना

इस गहन विश्लेषण से प्राप्त मुख्य अंतर्दृष्टि को एक स्पष्ट निर्णय ढांचे में समेटते हैं। कस्टम कैलिपर्स एक महत्वपूर्ण निवेश हैं, और यह समझना कि कौन सबसे अधिक लाभान्वित होता है, इस बात को सुनिश्चित करता है कि आप धन का उपयोग समझदारी से कर रहे हैं।

कस्टम फोर्ज्ड ब्रेक कैलिपर्स आदर्श हैं:

- समर्पित ट्रैक उत्साही जो मासिक आयोजन या प्रतिस्पर्धी रेसिंग श्रृंखला में भाग लेते हैं और मानक उपकरणों के साथ ब्रेक फेड का अनुभव करते हैं

- भारी उपयोग वाले अनुप्रयोग नियमित टोइंग, हॉल्टिंग या पहाड़ी ड्राइविंग शामिल है जहाँ लगातार ब्रेकिंग भार के कारण उत्कृष्ट ऊष्मा प्रबंधन की आवश्यकता होती है

- उच्च-प्रदर्शन वाले वाहन निर्माण जहाँ वाहन का वजन 3,500 एलबीएस से अधिक हो या पावर-टू-वेट अनुपात ब्रेकिंग की मांग को स्टॉक क्षमता से आगे बढ़ा दे

- पेशेवर रेसिंग अनुप्रयोग सटीक ब्रेक संतुलन ट्यूनिंग और अटल विश्वसनीयता की आवश्यकता हो

- उत्साही जो विशिष्ट विनिर्देशों की खोज कर रहे हैं जो तैयार उपलब्ध विकल्प प्रदान नहीं कर सकते - कस्टम बोर आकार, पिस्टन स्टेजिंग, या माउंटिंग ज्यामिति

अपने चयन को प्राथमिकता देते समय, निम्नलिखित पर ध्यान केंद्रित करें:

- निर्माता प्रमाणन: IATF 16949 प्रमाणन कठोर गुणवत्ता नियंत्रण और प्रक्रिया स्थिरता को दर्शाता है

- सामग्री ग्रेड और ऊष्मा उपचार: उपलब्ध विशिष्ट एल्यूमीनियम मिश्र धातुओं या स्टील ग्रेड और उनके संबंधित टेम्पर विनिर्देशों की पुष्टि करें

- इंजीनियरिंग समर्थन: आंतरिक इंजीनियरिंग क्षमता प्रदान करने वाले निर्माताओं के साथ साझेदारी करें जो विनिर्देश निर्णयों में मार्गदर्शन कर सकते हैं

- प्रोटोटाइपिंग क्षमता: त्वरित प्रोटोटाइपिंग विकास को तेज करती है और उत्पादन प्रतिबद्धता से पहले फिटमेंट संबंधी समस्याओं को पकड़ती है

- उत्पादन लचीलापन: छोटे प्रोटोटाइप रन और उच्च-मात्रा उत्पादन दोनों करने में सक्षम निर्माता दीर्घकालिक साझेदारी मूल्य प्रदान करते हैं

घटकों के प्रत्येक प्रदर्शन मापदंड—वजन बचत, संरचनात्मक कठोरता, ऊष्मा अपव्यय और थकान प्रतिरोध में फोर्जिंग का लाभ बढ़ जाता है। जब आपका अनुप्रयोग उत्कृष्टता की मांग करता है, तो फोर्ज्ड निर्माण उसे प्रदान करता है।

उत्कृष्ट ब्रेकिंग प्रदर्शन की आपकी पथ

आगे बढ़ने के लिए तैयार हैं? आपकी कस्टम फोर्ज्ड कैलिपर परियोजना में सफलता उन योग्य निर्माताओं के साथ साझेदारी पर निर्भर करती है जो धातु विज्ञान और अनुप्रयोग की मांग दोनों को समझते हैं। ऐसे आपूर्तिकर्ताओं की तलाश करें जो प्रदर्शित करते हों:

- सटीक गर्म फोर्जिंग विशेषज्ञता: स्वयं फोर्जिंग प्रक्रिया धान की संरचना और घनत्व के अनुकूलन को निर्धारित करती है

- वाहन-विशिष्ट अनुभव: ब्रेक घटकों को ऊष्मीय चक्रण, थकान आवश्यकताओं और सुरक्षा महत्व की समझ की आवश्यकता होती है

- पूर्ण सेवा क्षमता: प्रारंभिक परामर्श से लेकर सीएनसी मशीनिंग, ऊष्मा उपचार, परिष्करण और गुणवत्ता सत्यापन तक

- कुशल लॉजिस्टिक्स: प्रमुख बंदरगाहों के निकट रणनीतिक निर्माण स्थान वैश्विक डिलीवरी समयसीमा को सुगम बनाते हैं

UFACTURERS जैसे शाओयी (निंगबो) मेटल टेक्नोलॉजी ये क्षमताएँ प्रदर्शित करने के लिए, IATF 16949 प्रमाणन को मजबूत ऑटोमोटिव घटकों के लिए आंतरिक इंजीनियरिंग के साथ जोड़ा गया है। निंगबो बंदरगाह के निकट उनका रणनीतिक स्थान वैश्विक डिलीवरी को कुशल बनाता है, जबकि त्वरित प्रोटोटाइपिंग क्षमताएँ - महज 10 दिनों में - आपके अनुकूलित विकास कालक्रम को तेज करती हैं। चाहे आपको फिटमेंट सत्यापन के लिए प्रारंभिक प्रोटोटाइप की आवश्यकता हो या रेसिंग सीरीज़ की प्रतिबद्धताओं के लिए उच्च-मात्रा उत्पादन की आवश्यकता हो, ऐसे निर्माताओं के साथ काम करना जो यह पूर्ण स्पेक्ट्रम प्रदान करते हैं, यह सुनिश्चित करता है कि आपका प्रोजेक्ट सफल हो।

कैलिपर बॉडी के अलावा, यह भी विचार करें कि कस्टम ब्रेक कैलिपर पेंट या पेशेवर फिनिशिंग आपके बिल्ड की दृष्टि पहचान के साथ कैसे एकीकृत होती है। कई योग्य फोर्जिंग निर्माता एकीकृत फिनिशिंग विकल्प प्रदान करते हैं जो आपके निवेश की रक्षा करते हैं और साथ ही आपके कस्टम कैलिपर के लायक दृष्टिकोण वाला सौंदर्य बयान प्रदान करते हैं।

आपके ब्रेक कैलिपर्स, रोटर और पूरी ब्रेकिंग प्रणाली ड्राइवर के नियंत्रण और वाहन प्रतिक्रिया के बीच महत्वपूर्ण संपर्क स्थल का प्रतिनिधित्व करती है। कस्टम फोर्ज्ड निर्माण में निवेश करने से यह सुनिश्चित होता है कि आवश्यकता पड़ने पर यह संपर्क बिंदु निर्दोष ढंग से काम करे।

कस्टम फोर्ज्ड ब्रेक कैलिपर के लाभों को समझने से लेकर उन्हें अपने वाहन पर स्थापित करने तक के मार्ग में सावधानीपूर्वक कदम उठाने की आवश्यकता होती है: अपने विनिर्देश परिभाषित करें, अपने वाहन की जानकारी तैयार करें, योग्य निर्माताओं से संपर्क करें, और उस इंजीनियरिंग साझेदारी को अपनाएं जो उत्तम परिणाम प्रदान करती है। आपके द्वारा प्राप्त ज्ञान के साथ, आप इस प्रक्रिया को आत्मविश्वास से संभालने और अपनी आवश्यकता के अनुरूप ब्रेकिंग प्रदर्शन प्राप्त करने के लिए पूरी तरह तैयार हैं।

कस्टम फोर्ज्ड ब्रेक कैलिपर के बारे में अक्सर पूछे जाने वाले प्रश्न

1. अपग्रेडेड कैलिपर्स लेना उचित है?

कस्टम फोर्ज्ड ब्रेक कैलिपर्स विशिष्ट अनुप्रयोगों के लिए निवेश के लायक होते हैं। मासिक आधार पर ट्रैक इवेंट्स करने वाले उत्साही, भारी खींचाव के दृश्य और 3,500 एलबीएस से अधिक वजन वाले वाहन फोर्ज्ड निर्माण से अधिकतम लाभान्वित होते हैं। संरेखित धातु संरचना छिद्रता को खत्म कर देती है, जो मांग वाले उपयोग के दौरान ब्रेक फेड को रोकने के लिए उत्कृष्ट ऊष्मा अपव्यय और थकान प्रतिरोध प्रदान करती है। हालाँकि, अवसर पर तेज़ गलियारा ड्राइविंग के लिए, मानक प्रदर्शन कैलिपर पर्याप्त हो सकते हैं। निवेश करने से पहले अपनी वार्षिक ट्रैक आवृत्ति, वाहन भार और ड्राइविंग तीव्रता का आकलन करें। आईएटीएफ 16949 प्रमाणित निर्माता गुणवत्ता सुनिश्चित करते हैं, जो गंभीर प्रदर्शन अनुप्रयोगों के लिए प्रीमियम निवेश को लायक बनाता है।

2. क्या ओइम ब्रेक कैलिपर आफ्टरमार्केट की तुलना में बेहतर हैं?

ओईएम कैलिपर्स गारंटीशुदा फिटमेंट और गुणवत्ता प्रदान करते हैं, लेकिन विशिष्ट प्रदर्शन आवश्यकताओं के लिए कस्टमाइज़ेशन की कमी होती है। जब आपके अनुप्रयोग को अनुकूलित विनिर्देशों की आवश्यकता होती है, तो कस्टम फोर्ज्ड आफ्टरमार्केट कैलिपर्स ओईएम विकल्पों से बेहतर होते हैं। बड़े पैमाने पर उत्पादित ओईएम घटकों के विपरीत, कस्टम फोर्ज्ड कैलिपर्स आपके वाहन के वजन और उद्देश्य के अनुरूप बोर आकार, पिस्टन विन्यास और सामग्री ग्रेड को अनुकूलित करने की अनुमति देते हैं। फैक्ट्री-स्पेक दैनिक ड्राइविंग के लिए, ओईएम पर्याप्त है। ट्रैक उपयोग, भारी टोइंग या उच्च-प्रदर्शन बिल्ड के लिए, प्रमाणित निर्माताओं से आफ्टरमार्केट फोर्ज्ड कैलिपर्स कठोरता, वजन बचत और थर्मल प्रबंधन में मापने योग्य लाभ प्रदान करते हैं जो ओईएम विकल्पों के मुकाबले नहीं आ सकते।

3. ब्रेम्बो कैलिपर्स बेहतर क्यों हैं?

ब्रेम्बो कैलिपर्स मोटरस्पोर्ट्स में सिद्ध फोर्जिंग प्रक्रियाओं के कारण अपनी प्रतिष्ठा अर्जित करते हैं, जो उत्कृष्ट कठोरता, तापीय नियंत्रण और पैडल की भावना प्रदान करते हैं। इनके फोर्ज किए गए निर्माण में अद्वितीय शक्ति-से-वजन अनुपात के लिए दानों की संरचना को संरेखित किया जाता है, जबकि उस पोरोसिटी को खत्म किया जाता है जो ऊष्मा-संबंधी विफलताओं का कारण बनती है। हालांकि, योग्य निर्माताओं द्वारा बनाए गए कस्टम फोर्ज कैलिपर इन लाभों के बराबर या उनसे अधिक प्राप्त कर सकते हैं, यदि विरूपण आपके विशिष्ट अनुप्रयोग के अनुरूप हों। किसी भी फोर्ज कैलिपर का मुख्य लाभ, जिसमें ब्रेम्बो शामिल है, निर्माण प्रक्रिया में स्वयं निहित होता है, न कि केवल ब्रांड में। वैकल्पिकों का मापदंडन करते समय IATF 16949 प्रमाणन और आंतरिक इंजीनियरिंग क्षमताओं की तलाश करें।

4. मोनोब्लॉक कैलिपर्स के लाभ क्या हैं?

मोनोब्लॉक फोर्ज्ड कैलिपर्स एक ही टुकड़े के फोर्ज्ड धातु से बने होते हैं, जिससे उन जोड़ों या सिलाई की रेखाओं को समाप्त कर दिया जाता है जो अत्यधिक क्लैंपिंग बल के तहत झुक सकते हैं। इस एकल-टुकड़े के निर्माण से बढ़ी हुई कठोरता मिलती है, जिसका परिणाम अधिक प्रतिक्रियाशील पेडल भावना और आक्रामक ब्रेकिंग के दौरान पैड-टू-रोटर संपर्क में स्थिरता होती है। फोर्जिंग की संरचित धातु संरचना के साथ संयुक्त करने पर, मोनोब्लॉक डिज़ाइन फोर्जिंग प्रक्रिया के धातुकर्मीय लाभों को अधिकतम करते हैं। वे उन ट्रैक अनुप्रयोगों में उत्कृष्टता दिखाते हैं जहां बहु-पिस्टन विन्यास विशाल बल उत्पन्न करते हैं। इसका व्यापारिक तौर पर उच्च निर्माण जटिलता और लागत है, जो उन्हें सड़क-केवल वाहनों के बजाय समर्पित प्रदर्शन वाहनों के लिए आदर्श बनाता है।

5. कस्टम फोर्ज्ड ब्रेक कैलिपर्स के निर्माण में कितना समय लगता है?

अनुरूप डाली गई ब्रेक कैलिपर का उत्पादन आमतौर पर आदेश की पुष्टि के 40-45 दिनों तक चलता है, लेकिन पूर्ण समय सीमा में अतिरिक्त चरण शामिल होते हैं। बोर आकार, पिस्टन विन्यास और सामग्री ग्रेड को अंतिम रूप देने के लिए इंजीनियरों के साथ विनिर्देश विकास में 1-3 सप्ताह लगते हैं। फिटमेंट सत्यापन के लिए वैकल्पिक त्वरित प्रोटोटाइपिंग महज 10 दिनों में पूरी की जा सकती है। अंतरराष्ट्रीय शिपिंग में स्थान के आधार पर 1-2 सप्ताह का समय अतिरिक्त लगता है। निंगबो जैसे प्रमुख बंदरगाहों के निकट स्थित निर्माता वैश्विक डिलीवरी को तेज करते हैं। प्रारंभिक पूछताछ से लेकर स्थापना तक कुल 8-12 सप्ताह की योजना बनाएं, जिसमें इंजीनियरिंग परामर्श चरण के दौरान विनिर्देश समायोजन के लिए बफर समय भी शामिल हो।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —