सीएनसी मशीनिंग डाई कास्टिंग: सटीकता और लागत के लिए एक मार्गदर्शिका

संक्षिप्त में

डाई-कास्ट घटकों पर अक्सर सीएनसी मशीनिंग एक महत्वपूर्ण माध्यमिक प्रक्रिया होती है जो उस सटीकता को प्राप्त करने के लिए आवश्यक होती है जो अकेले ढलाई द्वारा संभव नहीं होती। जहां डाई कास्टिंग उच्च मात्रा में जटिल, नेट-आकृति वाले भागों को प्रति इकाई कम लागत पर बनाने में उत्कृष्ट है, वहीं सीएनसी मशीनिंग थ्रेडेड छिद्रों और सुचारु मिलने वाली सतहों जैसी अंतिम उच्च-सहनशीलता वाली विशेषताएं प्रदान करती है। दोनों में से एक या दोनों के संयोजन का उपयोग करने का निर्णय एक समझौते पर निर्भर करता है: डाई कास्टिंग बड़े पैमाने पर उत्पादन के लिए है, जबकि सीएनसी मशीनिंग अतिरिक्त लागत पर आवश्यक सटीकता जोड़ती है।

सीएनसी मशीनिंग बनाम डाई कास्टिंग: एक तुलनात्मक विश्लेषण

सीएनसी मशीनिंग और डाई कास्टिंग के बीच मूल अंतर को समझना किसी भी इंजीनियरिंग या उत्पाद टीम के लिए महत्वपूर्ण है। ये दो निर्माण विधियाँ धातु निर्माण के अलग-अलग तरीकों का प्रतिनिधित्व करती हैं: एक सामग्री को काटकर हटाती है, और दूसरी गलित अवस्था से आकार देती है। सही विकल्प चुनना पूरी तरह से परियोजना की मात्रा, लागत, गति और सटीकता की आवश्यकताओं पर निर्भर करता है।

सीएनसी (कंप्यूटर न्यूमेरिकल कंट्रोल) मशीनिंग एक घटाव प्रक्रिया है। यह एक ठोस सामग्री के ब्लॉक (बिलेट) से शुरू होती है और मिल, ड्रिल और लेथ जैसे कंप्यूटर नियंत्रित कटिंग उपकरणों का उपयोग करके परत दर परत सामग्री को हटाते हुए अंतिम भाग का निर्माण करती है। जैसा कि ज़ेटवर्क द्वारा वर्णित है, यह प्रक्रिया कंप्यूटर प्रोग्राम द्वारा स्वचालित होती है, जो उच्च सटीकता और पुनरावृत्ति सुनिश्चित करती है। यह विधि अत्यधिक बहुमुखी है और सामग्री की विस्तृत श्रृंखला के साथ काम कर सकती है, जो सटीकता के लिए प्राथमिकता वाले प्रोटोटाइप और कम-से-मध्यम मात्रा के उत्पादन के लिए आदर्श है।

इसके विपरीत, डाई कास्टिंग एक मोल्डिंग प्रक्रिया इसमें एल्यूमीनियम या जस्ता जैसी अलौह धातुओं को पिघलाकर उच्च दबाव में इस्पात के एक विशेष ढाल (जिसे डाई कहा जाता है) में गलित पदार्थ को डालना शामिल है। एक बार जब धातु ठंडी होकर ठोस हो जाती है, तो डाई को खोल दिया जाता है और भाग को बाहर निकाल लिया जाता है। यह विधि जटिल ज्यामिति वाले समान भागों की बड़ी मात्रा में उत्पादन के लिए अत्यंत कुशल है। यद्यपि डाई बनाने में प्रारंभिक निवेश काफी अधिक हो सकता है, उच्च मात्रा में प्रति भाग लागत में काफी कमी आती है, जिससे यह उपभोक्ता और ऑटोमोटिव उद्योगों में बड़े पैमाने पर उत्पादन के लिए पसंदीदा विकल्प बन जाता है।

जबकि डाई कास्टिंग और सीएनसी मशीनिंग की अक्सर तुलना की जाती है, तो दूसरी विधियाँ जैसे कि फोर्जिंग भी निर्माण में एक महत्वपूर्ण भूमिका निभाती हैं। उदाहरण के लिए, शाओयी (निंगबो) मेटल टेक्नोलॉजी जैसी कंपनियाँ ऑटोमोटिव फोर्जिंग में विशेषज्ञता रखती हैं, जो धातु को संपीड़न बलों का उपयोग करके आकार देने की एक अन्य प्रक्रिया है, जो अत्यधिक मजबूत और टिकाऊ घटक बनाने के लिए आदर्श है। निर्माण के सभी विकल्पों की पूर्ण श्रृंखला को समझने से यह सुनिश्चित होता है कि किसी भाग की विशिष्ट प्रदर्शन आवश्यकताओं के लिए सर्वोत्तम प्रक्रिया का चयन किया जाए।

| गुणनखंड | सीएनसी मशीनिंग | डाइ कास्टिंग |

|---|---|---|

| प्रक्रिया प्रकार | घटात्मक (सामग्री निकालना) | ढालना (सामग्री इंजेक्शन) |

| के लिए सर्वोत्तम (आयतन) | कम से मध्यम (1-5,000) | उच्च से बहुत उच्च (5,000+) |

| टूलिंग लागत | कम या शून्य | उच्च (कस्टम डाई की आवश्यकता) |

| प्रति-भाग लागत | उच्च (निरंतर) | कम (आयतन के साथ घटता है) |

| लीड टाइम | लघु (कोई उपकरणन आवश्यक नहीं) | लंबा (डाई निर्माण के कारण) |

| सामग्री अपशिष्ट | उच्च (अपशिष्ट चिप्स उत्पन्न करता है) | निम्न (केवल आवश्यक सामग्री का उपयोग करता है) |

सिंजी: डाई कास्टिंग के लिए फिनिशिंग प्रक्रिया के रूप में सीएनसी मशीनिंग का उपयोग

अक्सर प्रतिस्पर्धी तरीकों के रूप में प्रस्तुत किए जाने के बावजूद, सीएनसी मशीनिंग और डाई कास्टिंग अक्सर एक क्रमिक विनिर्माण प्रक्रिया में साझेदार होते हैं। कई उच्च-प्रदर्शन घटक दोनों की ताकतों का लाभ उठाते हैं। इस प्रक्रिया की शुरुआत डाई कास्टिंग के साथ होती है, जो भाग के प्राथमिक, जटिल आकार (इसके नियर-नेट आकार) को कुशलतापूर्वक बनाती है, और फिर सीएनसी मशीनिंग पर चली जाती है जो उन फिनिशिंग छुरी के लिए होती है जिन्हें उच्च सटीकता की आवश्यकता होती है जो अकेले कास्टिंग द्वारा प्राप्त नहीं की जा सकती है।

द्वारा समझाया गया G&M Die Casting , यह संकर दृष्टिकोण असेंबली-तैयार भागों के निर्माण के लिए एकल-स्रोत समाधान है। डाई-कास्टिंग ±0.005 इंच के आसपास सहन के साथ सुविधाओं का उत्पादन कर सकती है, जो कई अनुप्रयोगों के लिए पर्याप्त है। हालाँकि, जब किसी डिज़ाइन में तंग सहन, बिल्कुल सपाट मिलने वाली सतहों, या थ्रेडेड छेद जैसी जटिल सुविधाओं की आवश्यकता होती है, तो द्वितीयक मशीनीकरण आवश्यक होता है। यहीं पर सीएनसी सेंटर्स काम में आते हैं, जो सटीक विनिर्देशों को पूरा करने के लिए डाई-कास्ट भाग को सुधारते हैं।

यह सहकार्य संबंध निर्माताओं को दोनों दुनिया का सर्वोत्तम प्राप्त करने की अनुमति देता है: भाग के बड़े हिस्से के लिए उच्च-मात्रा वाली डाई-कास्टिंग की लागत प्रभावशीलता और गति, तथा इसकी सबसे महत्वपूर्ण विशेषताओं के लिए सीएनसी मशीनीकरण की शल्य चिकित्सा सटीकता। इससे आर्थिक व्यवहार्यता और कार्यात्मक प्रदर्शन दोनों सुनिश्चित होते हैं।

डाई-कास्ट भागों पर आम द्वितीयक सीएनसी मशीनीकरण प्रक्रियाओं में शामिल हैं:

- बोरिंग और टैपिंग: पेंच और बोल्ट के लिए सटीक थ्रेडेड छेद बनाना।

- मिलिंग: गैस्केट के लिए या अन्य घटकों के साथ मिलने के लिए सपाट सतहों की मशीनीकरण।

- बोरिंग: बेयरिंग या शाफ्ट के लिए पूर्णतः गोल और सटीक स्थान वाले छेद बनाना।

- चक्रीय: सख्त व्यास सहन के लिए बेलनाकार सुविधाओं को मशीनिंग करना।

- ओ-रिंग ग्रूव बनाना: लीक होने से रोकने के लिए सील के लिए सटीक चैनलों को मशीनिंग करना।

डाई-कास्ट घटकों की मशीनिंग के लिए प्रमुख विचार

डाई-कास्ट भाग की मशीनिंग करना ठोस बिलेट सामग्री के एक ब्लॉक की मशीनिंग के समान नहीं है। ढलाई प्रक्रिया अद्वितीय सामग्री विशेषताओं और चुनौतियों को पेश करती है जिनका इंजीनियरों और मशीनिस्टों को सफल परिणाम सुनिश्चित करने के लिए ध्यान रखना आवश्यक है। भाग को नुकसान पहुँचे या उसकी अखंडता को नुकसान पहुँचाए बिना सुनिश्चित करने के लिए उचित योजना और तकनीक आवश्यक है।

प्राथमिक चुनौतियों में से एक है सामग्री की सुसामान्यता । संलयित धातु के ठोस होने के दौरान कभी-कभी ढलाई के भीतर सूक्ष्म गैस के बुलबुले बन सकते हैं। जब कटिंग उपकरण इन खाली स्थानों से टकराता है, तो यह खराब सतह फिनिश या यहां तक कि उपकरण के टूटने का कारण बन सकता है। मशीनिस्ट को सामग्री की सुसामान्यता के प्रभाव को कम करने के लिए तेज उपकरणों और अनुकूलित कटिंग मापदंडों का उपयोग करना चाहिए। एक अन्य महत्वपूर्ण कारक है फिक्स्चर या वर्कहोल्डिंग। डाई-कास्ट भागों को लगभग नेट आकृति में बनाया जाता है, जिसमें अक्सर जटिल, असमान सतहें और पतली दीवारें होती हैं। मशीनिंग प्रक्रिया के दौरान भाग को सुरक्षित और बार-बार बिना विकृत या क्षतिग्रस्त किए रखने के लिए आमतौर पर एक कस्टम फिक्सचर की आवश्यकता होती है।

इसके अतिरिक्त, डाई कास्टिंग में उपयोग किए जाने वाले मिश्र धातु, जैसे एल्यूमीनियम A380, सामान्य बिलेट मिश्र धातु जैसे 6061 एल्यूमीनियम की तुलना में अलग गुणधर्म रखते हैं। ढलवां एल्यूमीनियम में अक्सर उच्च सिलिकॉन सामग्री होती है, जो इसे अधिक कठोर बनाती है और तेजी से उपकरण के क्षरण का कारण बनती है। कुशल मशीनिंग के लिए अक्सर विशेष उपकरण कोटिंग और ज्यामिति की आवश्यकता होती है।

डाई-कास्ट घटकों की मशीनिंग के लिए सर्वोत्तम प्रथाओं में शामिल हैं:

- तेज, लेपित उपकरण का उपयोग करें: उच्च-सिलिकॉन एल्यूमीनियम मिश्र धातु की कठोर प्रकृति का प्रतिरोध करने के लिए अक्सर बहुक्रिस्टलीय हीरा (PCD) या लेपित कार्बाइड उपकरण की अनुशंसा की जाती है।

- गति और फीड को अनुकूलित करें: कम तापमान वाले मिश्र धातु को पिघलने से रोकने और सामग्री को फैलाए बिना साफ कटौती प्राप्त करने के लिए कटिंग पैरामीटर को सावधानीपूर्वक नियंत्रित करना चाहिए।

- उचित वर्कहोल्डिंग लागू करें: फिक्सचर की डिज़ाइन इस प्रकार करें जो भाग की अद्वितीय ज्यामिति का समर्थन करे, मजबूत और स्थिर क्षेत्रों पर क्लैंपिंग करके विक्षेपण या क्षति को रोकें।

- चिप्स का प्रभावी प्रबंधन करें: चिप्स को साफ करने के लिए उच्च-दाब वाली एयर ब्लास्ट या न्यूनतम कूलेंट का उपयोग करें, क्योंकि पारंपरिक फ्लड कूलेंट कभी-कभी सामग्री की संरचना में घुस सकता है और बाद में समस्याएं पैदा कर सकता है।

लागत विश्लेषण: डाई कास्टिंग + सीएनसी कब अधिक लागत प्रभावी होता है?

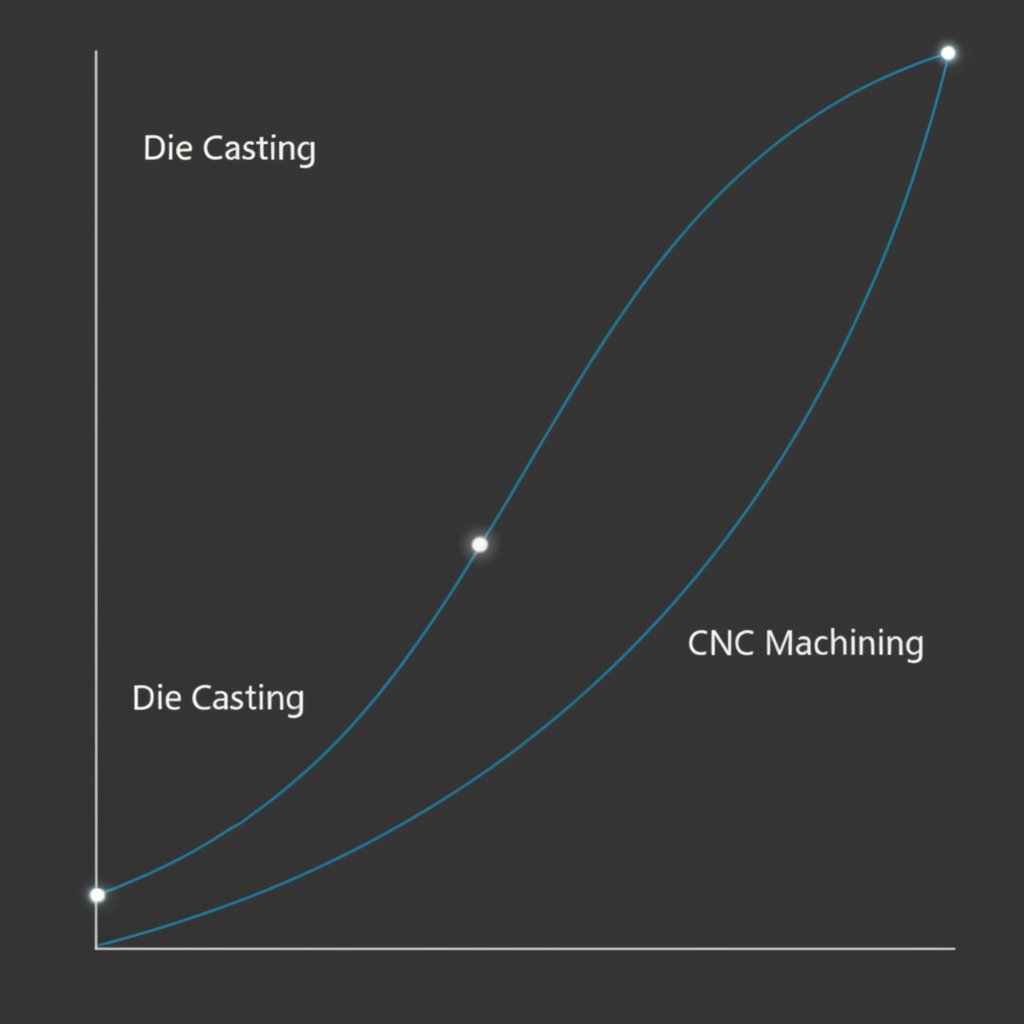

अकेले सीएनसी मशीनिंग और संयुक्त डाई कास्टिंग तथा मशीनिंग प्रक्रिया के बीच निर्णय लेना लगभग हमेशा उत्पादन मात्रा और लागत पर आधारित होता है। जबकि सीएनसी मशीनिंग लचीलापन प्रदान करता है और ऊंची प्रारंभिक टूलिंग लागत से बचाता है, डाई कास्टिंग पैमाने पर अतुल्यनीय दक्षता प्रदान करता है। लागत क्रॉसओवर बिंदु को समझना एक विनिर्माण परियोजना के लिए एक धन संबंधी निर्णय लेने के लिए महत्वपूर्ण है।

कम मात्रा के लिए, जैसे प्रोटोटाइप या कुछ सौ भागों के बैच के लिए, सीएनसी मशीनिंग लगभग हमेशा सस्ता होता है। जैसे-जैसे SyBridge Technologies बताते हैं, स्टील के साँचे में लाखों डॉलर का निवेश करने की कोई आवश्यकता नहीं है। लागत मुख्य रूप से मशीन समय और सामग्री पर निर्भर करती है। हालाँकि, उत्पादित इकाइयों की संख्या की परवाह किए बिना, प्रति भाग लागत अपेक्षाकृत स्थिर बनी रहती है। दूसरी ओर, डाई कास्टिंग में डाई के डिजाइन और निर्माण के कारण प्रारंभिक लागत बहुत अधिक होती है। लेकिन एक बार जब वह उपकरण बन जाता है, तो सामग्री और चक्र समय के मामले में प्रति भाग लागत बहुत कम हो जाती है।

एक आकर्षक केस स्टडी Dynacast इस व्यापार-ऑफ को उजागर करता है। लाइट एल16 कैमरा के लिए, सीएनसी मशीनिंग के माध्यम से जटिल चेसिस का उत्पादन करना डाई कास्टिंग की तुलना में पाँच गुना अधिक महंगा था। एक बड़े बाजार के उपभोक्ता उत्पाद के लिए, इस लागत अंतर ने बड़े पैमाने पर उत्पादन के लिए सीएनसी मशीनिंग को अव्यावहारिक बना दिया। प्रति भाग लागत में विशाल बचत के कारण साँचे में प्रारंभिक निवेश जल्दी से भुगतान हो गया, जिससे संकर दृष्टिकोण आगे बढ़ने का एकमात्र व्यवहार्य रास्ता बन गया।

सामान्य दिशा-निर्देश के तौर पर, वह सीमा जिसके बाद डाई कास्टिंग अधिक लागत प्रभावी हो जाती है, आमतौर पर 2,000 से 5,000 इकाइयों के बीच होती है। इस सीमा से कम मात्रा में, उपकरण लागत इतनी अधिक होती है कि इसके औचित्य साबित करना मुश्किल होता है। इससे अधिक मात्रा में, डाई कास्टिंग की प्रति भाग कम लागत उत्पादित प्रत्येक भाग के साथ बढ़कर काफी बचत देती है, जिससे यह बड़े पैमाने पर उत्पादन के लिए स्पष्ट विजेता बन जाती है।

अक्सर पूछे जाने वाले प्रश्न

1. सीएनसी मशीनिंग और डाई कास्टिंग में क्या अंतर है?

सीएनसी मशीनिंग एक घटात्मक प्रक्रिया है जो एक ठोस सामग्री के ब्लॉक से शुरू होती है और भाग बनाने के लिए उसे काटती है। डाई कास्टिंग एक मोल्डिंग प्रक्रिया है जो भाग को बनाने के लिए एक स्टील ढाल (डाई) में गलित धातु को डालती है। सीएनसी कम से मध्यम मात्रा और उच्च परिशुद्धता के लिए सबसे उपयुक्त है, जबकि डाई कास्टिंग जटिल भागों के उच्च मात्रा उत्पादन के लिए आदर्श है जिसमें प्रति इकाई कम लागत होती है।

2. सीएनसी मशीन के 7 प्रमुख भाग क्या हैं?

एक विशिष्ट सीएनसी मशीन के प्रमुख घटकों में मशीन नियंत्रण इकाई (MCU) शामिल है, जो प्रणाली का दिमाग है; प्रोग्राम लोड करने के लिए इनपुट उपकरण; अक्षों को स्थानांतरित करने के लिए मोटर्स के साथ ड्राइव प्रणाली; मशीन टूल स्वयं (उदाहरण के लिए, स्पिंडल और कटिंग उपकरण); सटीकता सुनिश्चित करने के लिए फीडबैक प्रणाली; बिछौना और टेबल जो मशीन की संरचना बनाते हैं; और ऊष्मा का प्रबंधन करने के लिए शीतलन प्रणाली।

3. क्या डाई कास्टिंग सीएनसी की तुलना में सस्ती है?

यह उत्पादन मात्रा पर निर्भर करता है। कम मात्रा (प्रोटोटाइप से लेकर कुछ हजार भागों तक) के लिए, सीएनसी मशीनीकरण सस्ता है क्योंकि इससे डाई बनाने की अधिक प्रारंभिक लागत से बचा जा सकता है। हालाँकि, बड़े उत्पादन चक्रों (आमतौर पर 5,000 इकाइयों से अधिक) के लिए, डाई कास्टिंग काफी अधिक लागत प्रभावी हो जाती है क्योंकि प्रति भाग लागत अत्यंत कम होती है, जो प्रारंभिक उपकरण निवेश को जल्दी से ऑफसेट कर देती है।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —