स्टैम्पिंग के लिए प्रेस स्ट्रोक का चयन: गति, टोक़ और भौतिकी

संक्षिप्त में

सही प्रेस स्ट्रोक का चयन करना एक समझौता है उत्पादकता (SPM) और प्रक्रिया की व्यवहार्यता . के लिए ब्लैंकिंग, पंचिंग और हाई-स्पीड ऑपरेशन , संभव के रूप में सबसे छोटा स्ट्रोक (आमतौर पर 0.5 से 1.5 इंच) चुनें ताकि प्रभाव वेग कम हो, उपकरण का जीवन बढ़े और प्रति मिनट स्ट्रोक की संख्या अधिकतम हो। छोटा स्ट्रोक रैम द्वारा तय की गई दूरी को कम करता है, जिससे प्रभाव बिंदु पर स्लाइड के वेग को बढ़ाए बिना त्वरित साइकिल समय की अनुमति मिलती है।

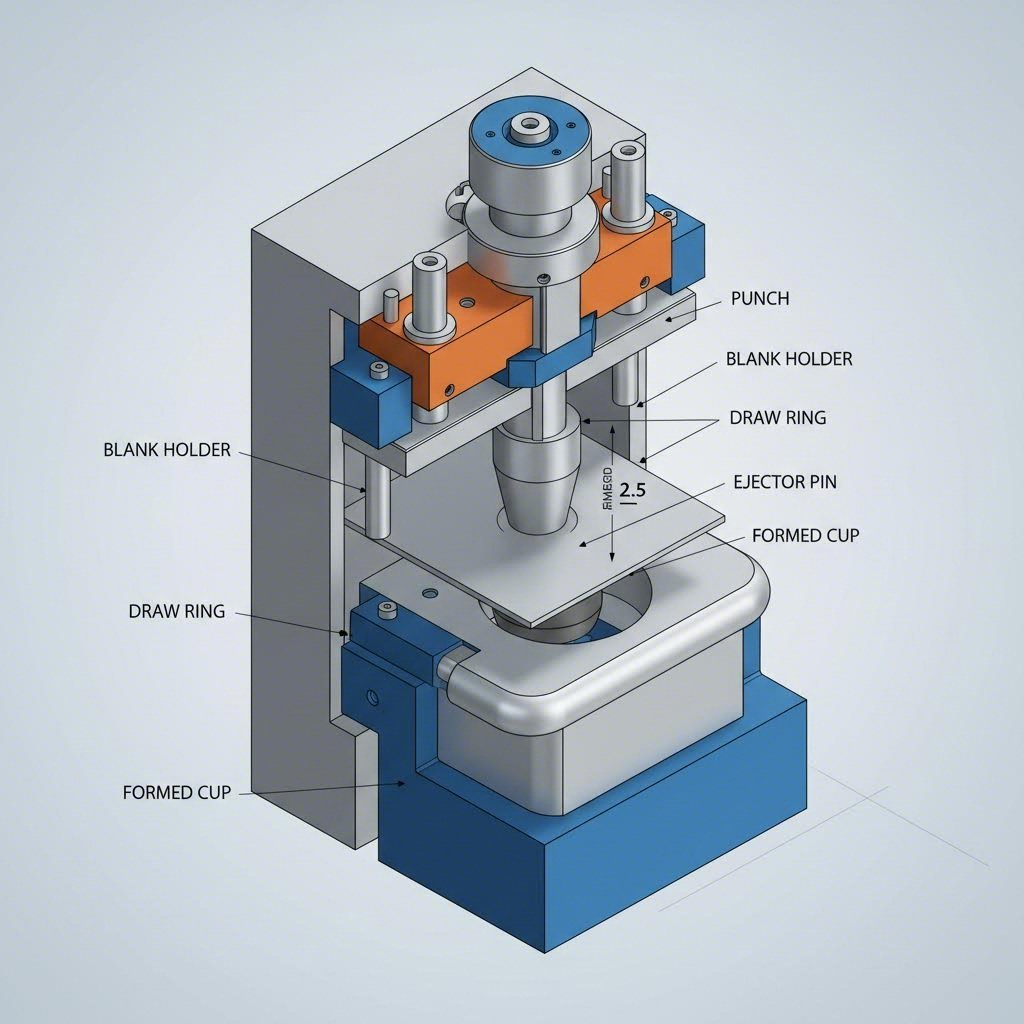

के लिए डीप ड्रॉइंग और जटिल आकार देने के लिए , स्ट्रोक लंबाई भाग की क्लीयरेंस पर निर्भर करती है। उद्योग मानक कम से कम 2.5 गुना तैयार भाग की ऊंचाई की स्ट्रोक लंबाई का होना है ताकि भाग को निकालने और सामग्री को खिलाने के लिए पर्याप्त जगह सुनिश्चित हो। इस क्लीयरेंस के अभाव में टक्कर का खतरा और स्वचालित फीडिंग में विफलता हो सकती है। इंजीनियरों को "फीड विंडो" की गणना करनी चाहिए—चक्र में फीडर द्वारा स्ट्रिप को आगे बढ़ाने के लिए उपलब्ध समय—जो स्ट्रोक लंबाई और SPM बढ़ने के साथ बेहद कम हो जाता है।

मूल बातें: स्ट्रोक बनाम शट हाइट और क्रैंक गति

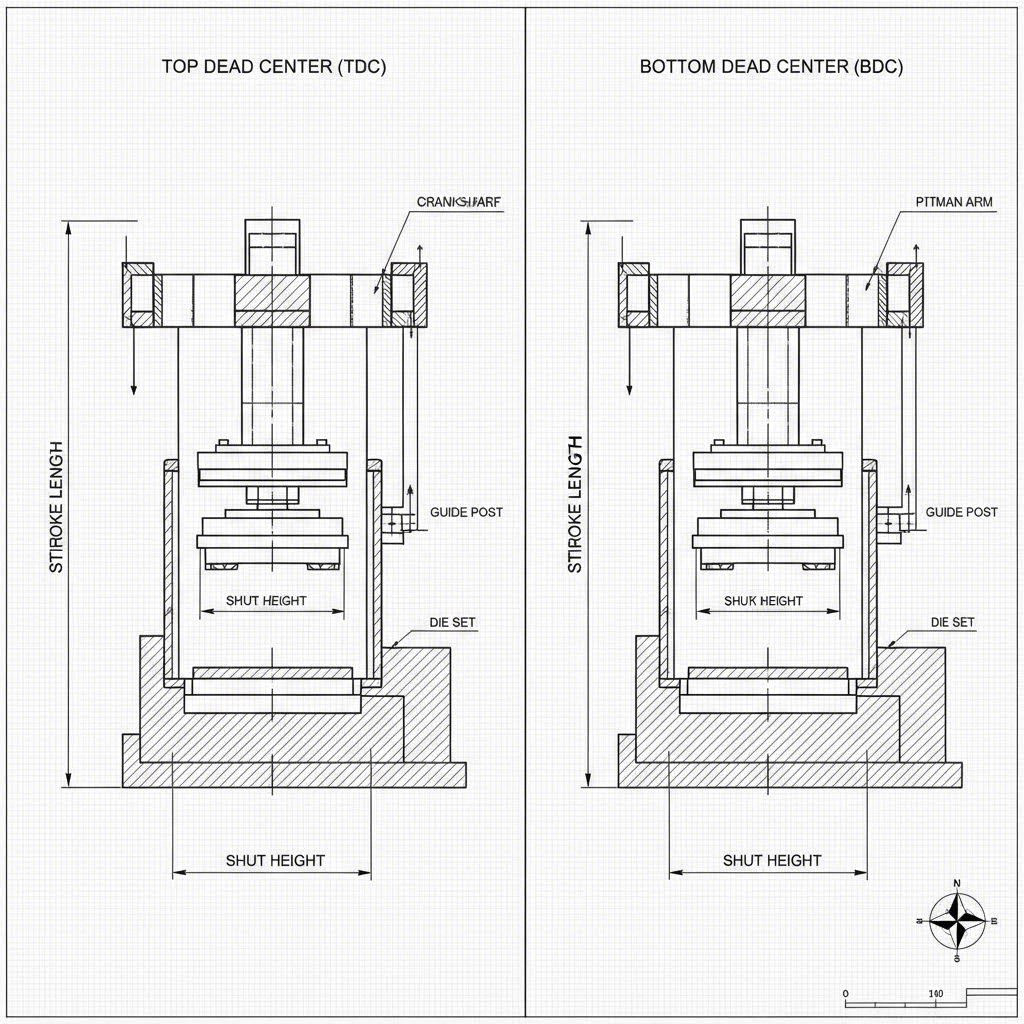

विशिष्टताओं का चयन करने से पहले प्रेस स्ट्रोक और शट ऊंचाई के बीच अंतर करना महत्वपूर्ण है, क्योंकि उपकरण विनिर्देश के दौरान इन शब्दों को अक्सर भ्रमित किया जाता है। प्रेस स्ट्रोक शीर्ष मृत केंद्र (TDC) से निचले मृत केंद्र (BDC) तक स्लाइड द्वारा तय की गई कुल ऊर्ध्वाधर दूरी है। यह मशीन के क्रैंकशाफ्ट ज्यामिति (यांत्रिक प्रेस में) की एक निश्चित विशेषता है या एक प्रोग्रामेबल चर (सर्वो/हाइड्रोलिक प्रेस में) है।

शट ऊंचाई इसके विपरीत, स्ट्रोक BDC पर होने के समय स्लाइड के निचले हिस्से से बोल्स्टर प्लेट के शीर्ष तक की दूरी है। शट हाइट निर्धारित करता है कि प्रेस कितनी अधिकतम डाई ऊंचाई को समायोजित कर सकता है, जबकि स्ट्रोक लंबाई फॉर्मिंग प्रक्रिया की गतिशील गति निर्धारित करती है।

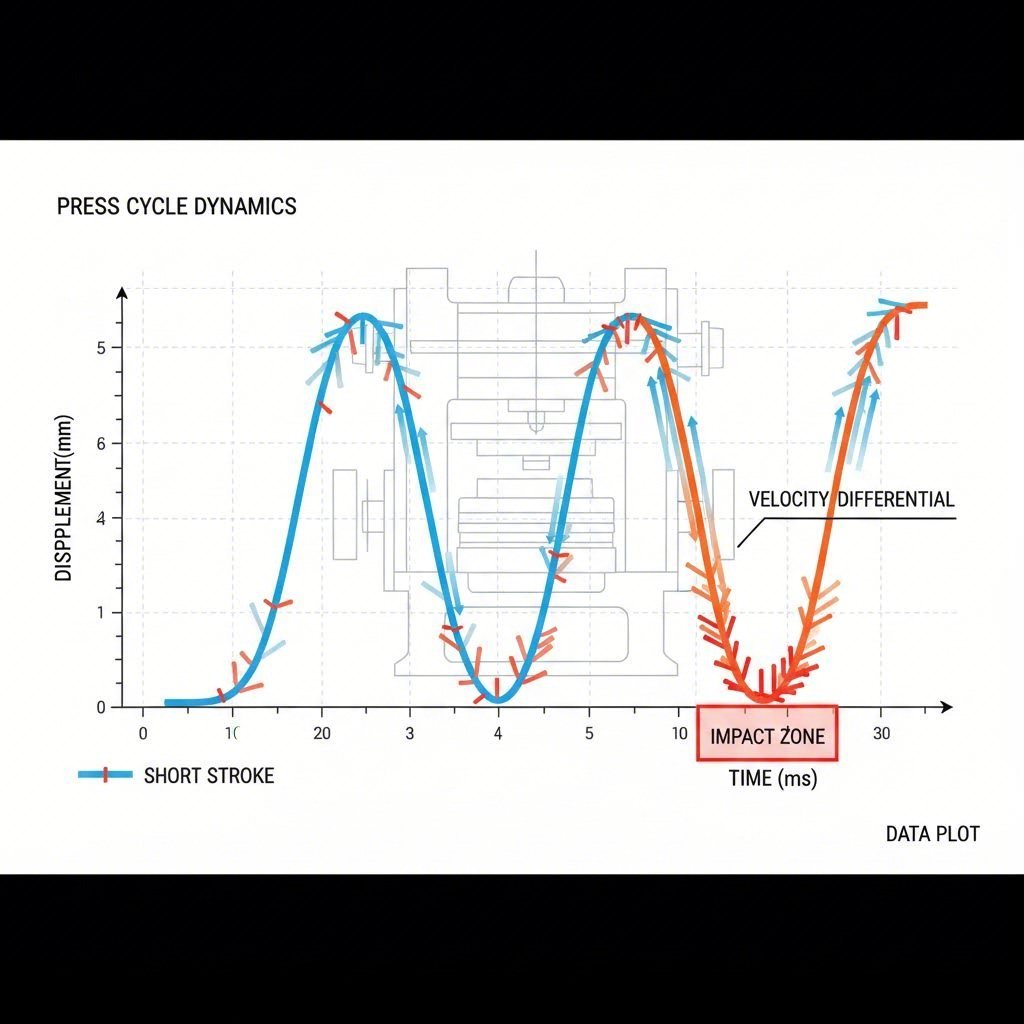

समझना एक यांत्रिक प्रेस की ज्यावक्रीय गति स्ट्रोक चयन के लिए आवश्यक है। एक मानक क्रैंक प्रेस में, स्लाइड निरंतर वेग से नहीं चलती। यह TDC पर रुकावट से त्वरण करती है, 90-डिग्री स्थिति (मध्य-स्ट्रोक) पर अधिकतम वेग प्राप्त करती है, और BDC पर शून्य तक अवमंदित होती है। इस भौतिकी प्रोफ़ाइल का अर्थ है कि स्ट्रोक की लंबाई सीधे प्रभाव वेग को निर्धारित करती है . एक लंबा स्ट्रोक इस बात का कारण बनता है कि रैम समान समय में अधिक दूरी तय करने के लिए मध्य-बिंदु पर तेज़ गति से यात्रा करे, जिससे संपर्क पर उपकरणों में स्थानांतरित होने वाली गतिज ऊर्जा में महत्वपूर्ण वृद्धि होती है।

छोटे स्ट्रोक के पक्ष में तर्क: ब्लैंकिंग और उच्च-गति उत्पादकता

समतल भागों, प्रगतिशील डाई या सरल ब्लैंकिंग वाले ऑपरेशन के लिए, इंजीनियरिंग सहमति स्पष्ट है: संभव के रूप में सबसे छोटा स्ट्रोक उपयोग करें। स्ट्रोक लंबाई को कम करने से तीन महत्वपूर्ण इंजीनियरिंग लाभ मिलते हैं जो सीधे ROI और OEE (ओवरऑल इक्विपमेंट एफ़ेक्टिवनेस) को प्रभावित करते हैं।

1. कम प्रभाव वेग और उपकरण क्षय

उपकरण जीवन अक्सर उस वेग पर निर्भर करता है जिस पर पंच सामग्री से टकराता है। उच्च प्रभाव वेग अत्यधिक ऊष्मा और झटके की लहरें पैदा करते हैं जो प्रीमैच्योर चिपिंग और पंच थकान का कारण बनते हैं। स्ट्रोक लंबाई को कम करके, आप प्रवेश बिंदु पर स्लाइड के वेग को प्रभावी ढंग से कम कर देते हैं।

डेटा से पता चलता है कि स्ट्रोक लंबाई में आधा कमी करने से प्रभाव वेग में लगभग 28%की कमी हो सकती है। उदाहरण के लिए, 40mm स्ट्रोक के साथ चलने वाली प्रेस सामग्री पर 25mm/सेकंड से टकरा सकती है, जबकि उसी SPM पर 20mm स्ट्रोक केवल 18mm/सेकंड पर प्रभाव डालेगा। यह कमी पंचों पर झटका भार को बहुत कम कर देती है, जिससे तेज करने के बीच के अंतराल में काफी वृद्धि होती है।

2. उत्पादन गति में वृद्धि (SPM)

छोटे स्ट्रोक उपकरण या फीड उपकरण की महत्वपूर्ण वेग सीमा को पार किए बिना प्रति मिनट अधिक स्ट्रोक (SPM) की अनुमति देते हैं। यदि आप रैम स्ट्रोक को 1.0 इंच से घटाकर 0.5 इंच कर देते हैं, तो आप सैद्धांतिक रूप से प्रेस SPM को दोगुना कर सकते हैं, जबकि स्लाइड वेग प्रोफ़ाइल समान बनाए रखते हैं। यह विद्युत टर्मिनल और मोटर लैमिनेशन के उच्च-गति स्टैम्पिंग के लिए मुख्य ड्राइवर है।

3. अनुकूलित फीड विंडो

उच्च गति स्टैम्पिंग में, सीमाकारक कारक अक्सर प्रेस नहीं बल्कि फीडर होता है। स्ट्रिप को केवल तभी आगे बढ़ाना चाहिए जब पंच मटीरियल से साफ हों ("फीड विंडो")। छोटा स्ट्रोक फीड करने के लिए उपलब्ध क्रैंक चक्र के हिस्से को अधिकतम करता है। एक छोटे स्ट्रोक के साथ, पंच ऊपर की ओर गति के दौरान तेजी से मटीरियल से साफ हो जाते हैं और नीचे की ओर गति के दौरान बाद में संलग्न होते हैं, जिससे सर्वो फीडर को मटीरियल को इंडेक्स करने के लिए एक चौड़ी क्रैंक कोण विंडो (उदाहरण: 270° से 90°) प्रदान की जाती है।

लंबे स्ट्रोक के पक्ष में मामला: डीप ड्राइंग और जटिल निर्माण

जहां छोटे स्ट्रोक गति प्रदान करते हैं, वहीं गहरी खींचने के अनुप्रयोगों के लिए वे भौतिक रूप से असंभव हैं। यहां, स्ट्रोक लंबाई अटल होती है और भाग के भौतिक आयामों तथा निर्माण प्रक्रिया के उष्मागतिकी द्वारा निर्धारित होती है।

2.5x क्लीयरेंस नियम

गहराई तक खींचे गए भागों (कप, कैन, हाउसिंग) के लिए, प्राथमिक बाधा भाग को निकालना होती है। आपको मृतिका से तैयार भाग को उठाने और ट्रांसफर प्रणाली को पार करने के लिए पर्याप्त ऊर्ध्वाधर स्थान की आवश्यकता होती है। मानक अंगुली का नियम यह है:

स्ट्रोक लंबाई ≥ 2.5 × तैयार भाग की ऊंचाई

उदाहरण के लिए, यदि आप एक 4 इंच ऊँचा पेय कैन बना रहे हैं, तो आपको आमतौर पर कम से कम 10 इंच के स्ट्रोक की आवश्यकता होगी। इसमें भाग की 4 इंच की ऊंचाई, निकासी उत्थान और ट्रांसफर आर्म या फीडर द्वारा भाग को टकराव के बिना बाहर ले जाने के लिए आवश्यक स्पष्टता शामिल है।

ऊर्जा और टॉर्क उपलब्धता

गहराई तक खींचने के लिए स्लाइड के BDC तक पहुँचने से बहुत पहले, स्ट्रोक के ऊपरी भाग में लंबे समय तक टनेज की आवश्यकता होती है। यांत्रिक प्रेसों को पूर्ण टनेज केवल नीचे के निकट (आमतौर पर BDC से 30° ऊपर) के लिए रेट किया जाता है। एक लंबे स्ट्रोक से टॉर्क वक्र बदल जाता है, जिससे प्रारंभिक संपर्क बिंदु पर उपलब्ध टनेज में कमी आ सकती है। खींचने के लिए लंबे स्ट्रोक वाले प्रेस का चयन करते समय, इंजीनियरों को टॉर्क डेरेटिंग वक्र यह सुनिश्चित करने के लिए कि प्रेस में पर्याप्त ऊर्जा (फ्लाइव्हील क्षमता) और टॉर्क हो ताकि बिना रुके बीडीसी से कुछ इंच ऊपर खींचना शुरू हो सके।

इष्टतम स्ट्रोक लंबाई की गणना करना

सटीक स्ट्रोक का चयन करने में एक गणना मैट्रिक्स शामिल है जो फ़ीड समय, भाग ज्यामिति और प्रेस गति को ध्यान में रखता है। विनिर्देश निर्धारित करने के लिए निम्न तर्क प्रवाह का प्रयोग करें:

- चरण 1: न्यूनतम सीमा निर्धारित करें। फ्लैट पार्ट्स के लिए, यह केवल स्ट्रिप लिफ्ट है जो पायलटों को खाली करने के लिए आवश्यक है। आकार के भागों के लिए, 2.5x ऊंचाई नियम लागू करें।

-

चरण 2: फ़ीड विंडो आवश्यकताओं की गणना करें। निर्धारित करें कि सामग्री को संलग्न करने वाले उपकरण द्वारा क्रैंक चक्र के कितने डिग्री अवरुद्ध हैं।

सूत्र: अवरुद्ध कोण = 2 × आर्कसिन (( (ड्रॉ + क्लीयरेंस की गहराई) / (स्ट्रोक / 2) ). - चरण 3: फ़ीड गति का आकलन करें। यदि शेष "खुला" कोण आपके फीडर के लिए वांछित एसपीएम पर पिच लंबाई को अनुक्रमित करने के लिए अपर्याप्त है, तो आपको या तो स्ट्रोक (विंडो को चौड़ा करने के लिए) को बढ़ाना चाहिए या तेज़ सर्वो फीडर पर अपग्रेड करना चाहिए।

- चरण 4: वेग सीमाओं की जाँच करें। प्रस्तावित स्ट्रोक और SPM पर प्रभाव वेग की गणना करें। यदि यह उपकरण इस्पात की अनुशंसित सीमाओं से अधिक है (आमतौर पर सामग्री के प्रकार और मोटाई पर निर्भर), तो आपको स्ट्रोक या SPM को कम करना होगा।

अत्यधिक लचीलापन आवश्यकता वाले निर्माताओं के लिए—जैसे ऑटोमोटिव टियर 1 आपूर्तिकर्ता जो समतल ब्रैकेट और गहराई तक खींचे हाउसिंग दोनों का उत्पादन करते हैं— सर्वो प्रेस या तो हाइड्रोलिक प्रेस अक्सर श्रेष्ठ विकल्प होते हैं। इन मशीनों में प्रोग्राम करने योग्य स्ट्रोक प्रोफाइल की सुविधा होती है, जो एक ही उपकरण पर "लघु स्ट्रोक" मोड को ब्लैंकिंग और "लंबे स्ट्रोक" मोड को ड्राइंग के लिए सक्षम करती है।

संचालन समझौते: वेग, ऊर्जा और रखरखाव

प्रेस स्ट्रोक लंबाई के निर्णय का रखरखाव और संचालन लागत के लिए दीर्घकालिक प्रभाव होता है। लघु-स्ट्रोक कार्य के लिए लंबे-स्ट्रोक प्रेस का उपयोग करना (उदाहरण के लिए, 10-इंच स्ट्रोक प्रेस पर फ्लैट वॉशरों को ब्लैंकिंग करना) एक सामान्य लेकिन महंगी त्रुटि है। अतिरिक्त स्लाइड यात्रा अनावश्यक घर्षण पैदा करती है, फ्लाईव्हील ऊर्जा को बर्बाद करती है, और प्रेस को उसकी क्षमता से धीमी गति से चलने के लिए मजबूर करती है।

| विशेषता | छोटा स्ट्रोक | लंबा स्ट्रोक |

|---|---|---|

| प्राथमिक अनुप्रयोग | ब्लैंकिंग, कॉइनिंग, उच्च-गति लैमिनेशन | डीप ड्रॉइंग, डीप बेंडिंग, ट्रिमिंग |

| प्रभाव वेग | कम (बेहतर उपकरण आयु) | अधिक (उच्च उपकरण क्षरण) |

| SPM क्षमता | उच्च (अधिकतम उत्पादकता) | कम (वेग द्वारा सीमित) |

| ऊर्जा खपत | कुशल (कम यात्रा) | उच्च (अतिरिक्त गति) |

इसके अतिरिक्त, स्ट्रोक की लंबाई बढ़ने के साथ प्रेस संरेखण बनाए रखना महत्वपूर्ण हो जाता है। लंबे स्ट्रोक वाले संचालन में, विशेष रूप से यदि भार केंद्र से बाहर हो, तो गाइब्स पर पार्श्व-थ्रस्ट बल बढ़ जाते हैं। लंबे स्ट्रोक वाली मशीनों के लिए गाइब्स और स्नेहन प्रणाली का नियमित रखरखाव अनिवार्य है।

जटिल समझौतों को संतुलित करने वाले ऑटोमोटिव निर्माताओं के लिए, एक विशिष्ट फैब्रिकेटर के साथ साझेदारी करने से उपकरणों के अमेल के जोखिम को कम किया जा सकता है। शाओयी मेटल तकनीक 600 टन तक की उन्नत प्रेस क्षमताओं का उपयोग करते हुए विविध स्ट्रोक आवश्यकताओं का प्रबंधन करते हैं और नियंत्रण भुजाओं और सबफ्रेम जैसे IATF 16949-प्रमापित घटकों की आपूर्ति करते हैं, बिना विशिष्ट लंबे स्ट्रोक वाली मशीनरी में आंतरिक पूंजी निवेश की आवश्यकता के।

अक्सर पूछे जाने वाले प्रश्न

1. क्या हमें उत्पादकता या रखरखाव के आधार पर प्रेस गति का चयन करना चाहिए?

जबकि उत्पादकता (SPM) लक्ष्य है, रखरखाव सीमा निर्धारित करना चाहिए। उपकरण या फीड प्रणाली जितनी तेज़ी से संभाल सकती है, उससे अधिक तेज़ी से प्रेस चलाने से सूक्ष्म रुकावटें, गलत फीड और उपकरण के टूटने जैसी समस्याएं आती हैं जो OEE को नष्ट कर देती हैं। बार-बार अनियोजित डाउनटाइम के साथ 100% पर चलाने की तुलना में अधिकतम गति के 80% पर लगातार चलाना बेहतर है।

2. प्रेस स्ट्रोक और शट हाइट में क्या अंतर है?

प्रेस स्ट्रोक रैम द्वारा ऊपर से नीचे (TDC से BDC तक) तय की गई गतिशील दूरी है। शट हाइट डाई के लिए उपलब्ध स्थिर जगह है जब रैम अपने निम्नतम बिंदु (BDC) पर होता है। स्ट्रोक लंबाई बढ़ाने से शट हाइट में बदलाव नहीं होता है, लेकिन स्लाइड समायोजन पेंच को समायोजित करने से स्ट्रोक लंबाई में बदलाव के बिना शट हाइट बदल जाती है।

3. उपकरण जीवन के लिए छोटा प्रेस स्ट्रोक क्यों बेहतर है?

एक छोटा स्ट्रोक पंच द्वारा सामग्री में प्रवेश करने के प्रभाव के वेग को कम कर देता है। चूंकि रैम को समान समय में कम दूरी तय करनी होती है, इसलिए यह प्रभाव के बिंदु पर धीमी गति से चलता है। गतिज ऊर्जा स्थानांतरण में इस कमी के कारण कटिंग किनारों पर आघात, ऊष्मा उत्पादन और अपघर्षक घर्षण कम हो जाता है।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —