ऑटोमोटिव मेटल स्टैम्पिंग प्रक्रिया का अवलोकन: कॉइल से घटक तक

संक्षिप्त में

ऑटोमोटिव धातु स्टैम्पिंग प्रक्रिया का अवलोकन : यह उच्च-गति निर्माण तकनीक हाइड्रोलिक या यांत्रिक प्रेस और कस्टम डाई का उपयोग करके समतल शीट धातु को सटीक वाहन घटकों में परिवर्तित करती है। इस प्रक्रिया में उच्च तन्यता इस्पात और एल्यूमीनियम जैसी सामग्री को चेसी ब्रैकेट से लेकर बॉडी पैनल तक के महत्वपूर्ण भागों में काटने, आकार देने और निर्माण करने के लिए अत्यधिक दबाव (अक्सर 1,600 टन से अधिक) का उपयोग किया जाता है। ऑटोमोटिव इंजीनियरों और खरीद टीमों के लिए, धातु स्टैम्पिंग अभूतपूर्व स्केलेबिलिटी, लागत-दक्षता और पुनरावृत्ति प्रदान करती है, जो आधुनिक बड़े पैमाने पर उत्पादन की रीढ़ बनाती है।

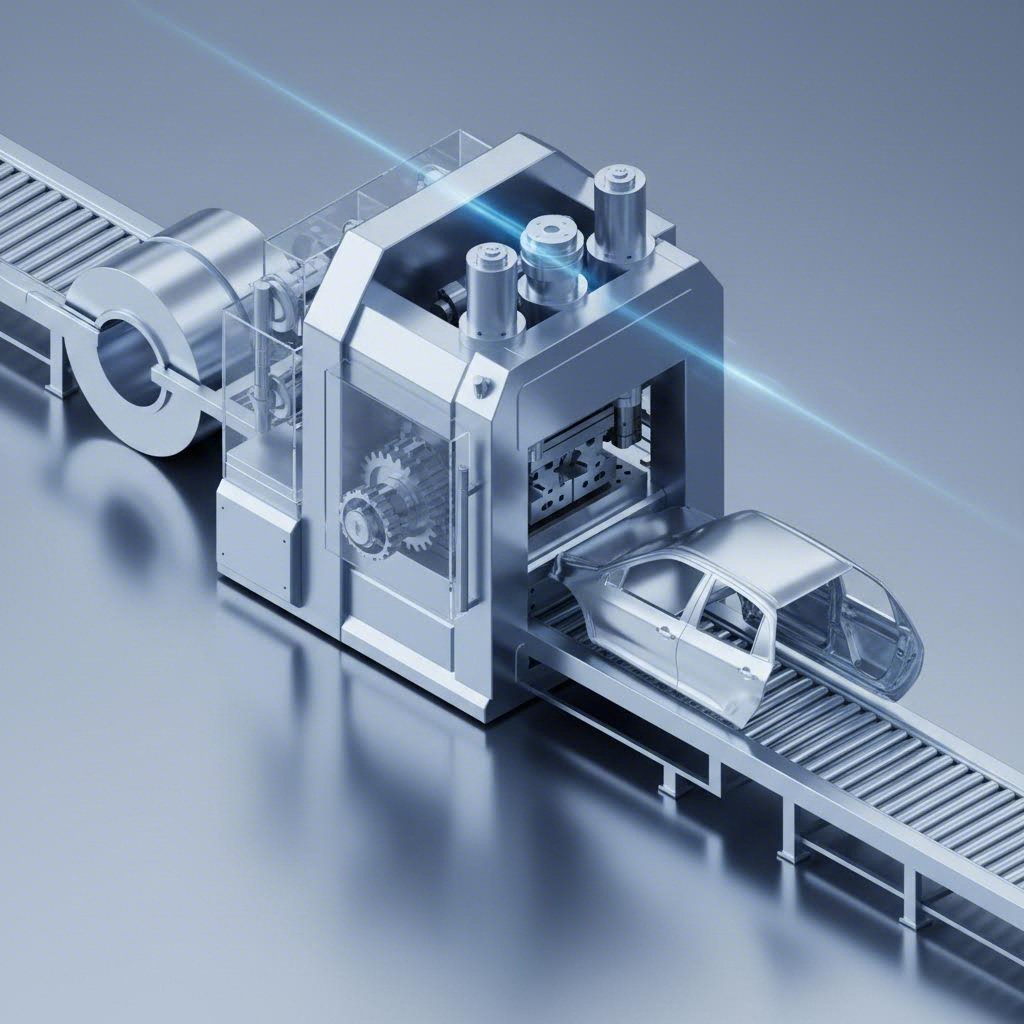

प्रक्रिया की संरचना: कुंडली से घटक तक

कच्ची धातु कुंडली से एक तैयार ऑटोमोटिव भाग तक की यात्रा को समझने के लिए प्रेस शॉप के अंदर देखना आवश्यक है। यह प्रक्रिया एक कालानुक्रमिक कार्यप्रवाह है जहां सटीक इंजीनियरिंग का सामना अत्यधिक बल से होता है। प्रमुख निर्माताओं के अनुसार जैसे टोयोटा , एकल स्टैम्पिंग कदम में हजारों कारों को एक दूसरे के ऊपर चढ़ाने के बराबर ऊर्ध्वाधर दबाव लगाते हुए केवल तीन सेकंड का समय लग सकता है।

- डिज़ाइन और डाई निर्माण : प्रक्रिया तब शुरू होती है जब धातु प्रेस के संपर्क में आने से बहुत पहले होती है। इंजीनियर CAD/CAM सॉफ्टवेयर का उपयोग करके घटक और संबंधित "डाई" (उपकरण जो धातु को आकार देता है) को डिज़ाइन करते हैं। इस चरण में भाग की सहनशीलता निर्धारित की जाती है, जो अक्सर 1/1000 मिलीमीटर के भीतर मापी जाती है ताकि बिना किसी रुकावट के असेंबली सुनिश्चित की जा सके।

- सामग्री फ़ीड करना : शीट धातु के विशाल कुंडलों को खोलकर प्रेस में डाला जाता है। इस चरण में अक्सर कुंडल से उत्पन्न वक्रता को दूर करने के लिए धातु को सीधा और समतल करना शामिल होता है, यह सुनिश्चित करते हुए कि "ब्लैंक" डाई में पूरी तरह से समतल प्रवेश करे।

- ब्लैंकिंग और पियर्सिंग : जैसे ही धातु प्रेस में प्रवेश करती है, पहला संचालन आमतौर पर "ब्लैंकिंग" होता है, जहां भाग का मोटा आउटलाइन स्ट्रिप से काटा जाता है। इसी समय, पियर्सिंग संचालन फास्टनरों या असेंबली संरेखण के लिए आवश्यक छेद बना सकते हैं।

- आकृति निर्माण और ड्राइंग : यहीं पर जादू घटित होता है। प्रेस समतल ब्लैंक को डाई गुहा में धकेलता है, जिससे धातु का प्लास्टिक विरूपण होकर त्रि-आयामी आकृति बन जाती है। गहराई बनाने के लिए इसमें धातु को मोड़ना, फ्लेंजिंग करना या ड्रॉइंग करना शामिल हो सकता है।

- फिनिशिंग : स्टैम्प किया गया भाग बाहर निकाल लिया जाता है, लेकिन यह अभी पूर्ण नहीं होता। धारदार किनारों को हटाने के लिए डीबरिंग जैसे पश्च-प्रसंस्करण चरण लागू किए जा सकते हैं, और संक्षारण प्रतिरोध के लिए सतह उपचार भी किए जा सकते हैं।

मुख्य स्टैम्पिंग तकनीकें: प्रोग्रेसिव बनाम ट्रांसफर बनाम डीप ड्रॉ

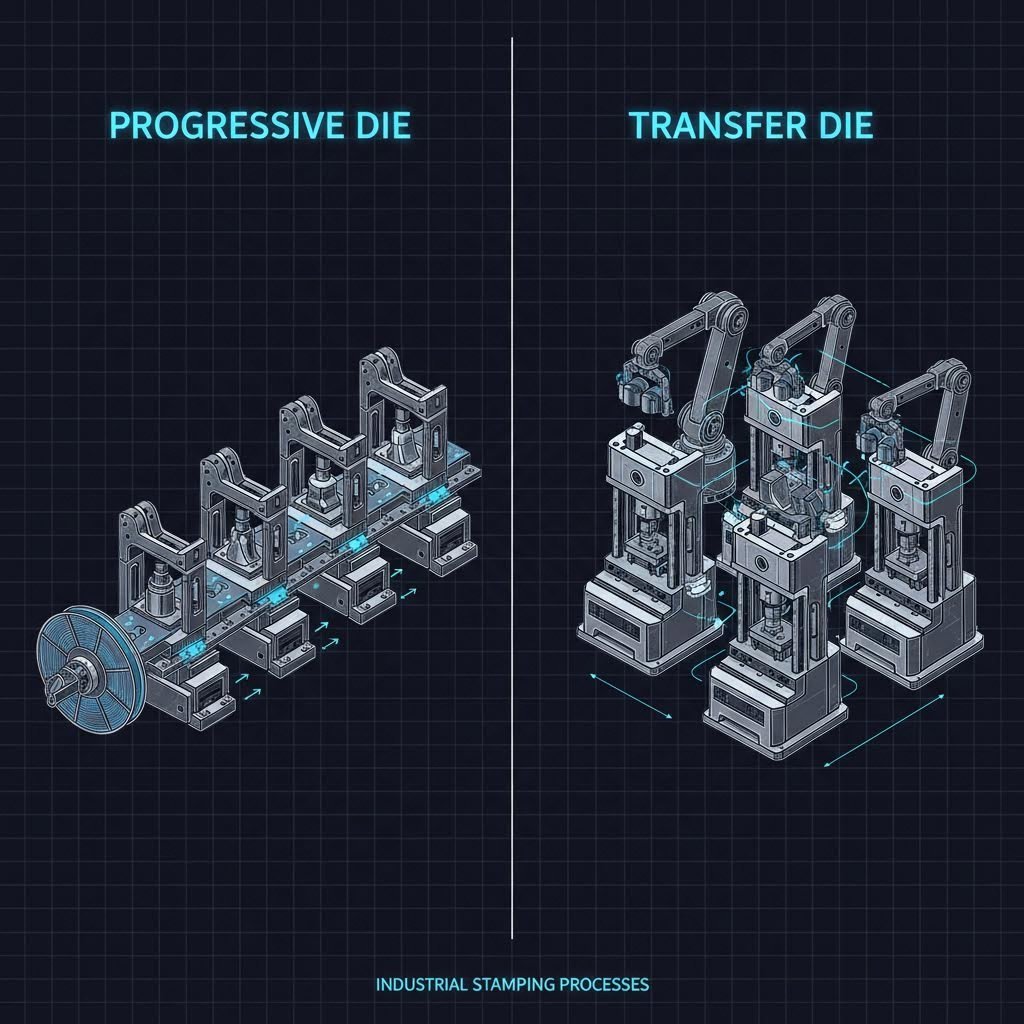

सभी ऑटोमोटिव भाग एक समान नहीं होते, और उन्हें बनाने के लिए उपयोग की जाने वाली स्टैम्पिंग विधियाँ भी नहीं। सही तकनीक का चयन भाग की जटिलता, मात्रा और आकार पर निर्भर करता है। क्षेत्र के नेता जैसे ESI Engineering तीन प्रमुख विधियों पर जोर देते हैं।

प्रोग्रेसिव डाई stamping

छोटे से मध्यम आकार के भागों के उच्च-मात्रा उत्पादन के लिए आदर्श, प्रगतिशील स्टैम्पिंग धातु के एक निरंतर पट्टी का उपयोग करता है जो एकल डाई के भीतर कई स्टेशनों से गुजरती है। जैसे-जैसे पट्टी आगे बढ़ती है, प्रत्येक स्टेशन एक अलग संचालन (कट, मोड़, पंच) करता है। यह उद्योग का गति राजा है, जो न्यूनतम अपव्यय के साथ प्रति मिनट सैकड़ों भागों का उत्पादन करने में सक्षम है।

ट्रांसफर डाइ स्टैम्पिंग

दरवाज़े के पैनल या इंजन फ्रेम जैसे बड़े घटकों के लिए, ट्रांसफर स्टैम्पिंग मानक है। प्रगतिशील स्टैम्पिंग के विपरीत, जहाँ भाग धातु की पट्टी से जुड़े रहते हैं, यहाँ प्रक्रिया के आरंभ में ही भाग को मुक्त कर दिया जाता है। यांत्रिक "उंगलियाँ" या ट्रांसफर प्रणाली व्यक्तिगत भाग को एक डाई स्टेशन से अगले तक ले जाती हैं। इससे अधिक जटिल ज्यामिति और बड़े आकार का उत्पादन संभव होता है जिन्हें एक निरंतर पट्टी समर्थन नहीं कर सकती।

डीप ड्रॉ स्टैम्पिंग

जब किसी भाग की गहराई उसके व्यास से अधिक होती है—उदाहरण के लिए ऑयल फ़िल्टर हाउसिंग या ईंधन टैंक—तो डीप ड्रॉइंग की आवश्यकता होती है। इस तकनीक में धातु को डाई कैविटी में अत्यधिक खींचने के लिए एक पंच का उपयोग किया जाता है। चरम विरूपण प्रक्रिया के दौरान फटने या सिकुड़ने को रोकने के लिए इसमें विशेष रूप से नियंत्रित सामग्री प्रवाह की आवश्यकता होती है।

| विशेषता | प्रगतिशील डाइ | ट्रांसफर डाई | डीप ड्रॉ |

|---|---|---|---|

| प्राथमिक लाभ | उच्च गति और मात्रा | बड़े और जटिल भाग | गहराई और बेलनाकार आकृतियाँ |

| सामान्य भाग | ब्रैकेट, क्लिप, टर्मिनल | बॉडी पिलर, सस्पेंशन आर्म | ऑयल फ़िल्टर, सेंसर हाउसिंग |

| लागत ड्राइवर | प्रति भाग कम लागत | उच्च टूलिंग निवेश | सामग्री के आकार देने की सीमा |

सामग्री विज्ञान: कार का निर्माण कौन सी धातुएं करती हैं?

कारों के निर्माण में पूरी तरह से मृदु इस्पात के उपयोग के दिन अब बीत चुके हैं। आधुनिक ऑटोमोटिव स्टैम्पिंग में उन्नत मिश्र धातुओं का जटिल मिश्रण शामिल है जिसका उद्देश्य सुरक्षा, भार और प्रदर्शन के बीच संतुलन बनाना होता है। American Industrial उन सामग्रियों की ओर बढ़ने की प्रवृत्ति को उजागर करता है जो उद्योग की हल्के भार की आवश्यकताओं का समर्थन करती हैं।

उच्च-शक्ति वाली स्टील (HSS) चेसिस और यात्री सुरक्षा केज जैसे सुरक्षा-महत्वपूर्ण घटकों के लिए उद्योग का मानक बना हुआ है। यह अपवादात्मक दुर्घटना सुरक्षा प्रदान करता है लेकिन पारंपरिक इस्पात की तुलना में स्टैम्प करने के लिए काफी अधिक टनेज की आवश्यकता होती है। उत्पादकों को HSS के रूप में घर्षण और तनाव का सामना करने के लिए कठोर डाई का उपयोग करना चाहिए।

एल्यूमिनियम वाहन के भार को कम करने और EV रेंज को बढ़ाने के लिए चुनी गई सामग्री है। ढक्कन, दरवाजों और लिफ्टगेट्स के लिए अक्सर उपयोग किया जाता है, इस्पात की तुलना में एल्युमीनियम हल्का होता है लेकिन आकार देने के बाद वापस लौटने की प्रवृत्ति के कारण इसे स्टैम्प करना अधिक कठिन होता है। इस लोच की भरपाई के लिए सटीक डाई इंजीनियरिंग की आवश्यकता होती है।

तांबा और पीतल एक छोटी संरचनात्मक भूमिका निभाते हैं लेकिन एक विशाल कार्यात्मक भूमिका निभाते हैं। वाहन विमानन की बढ़ती प्रवृत्ति के साथ, इन धातुओं को बसबार, टर्मिनलों और कनेक्टरों में स्टैम्प किया जाता है, जिनकी उत्कृष्ट विद्युत चालकता के कारण इनकी मांग है।

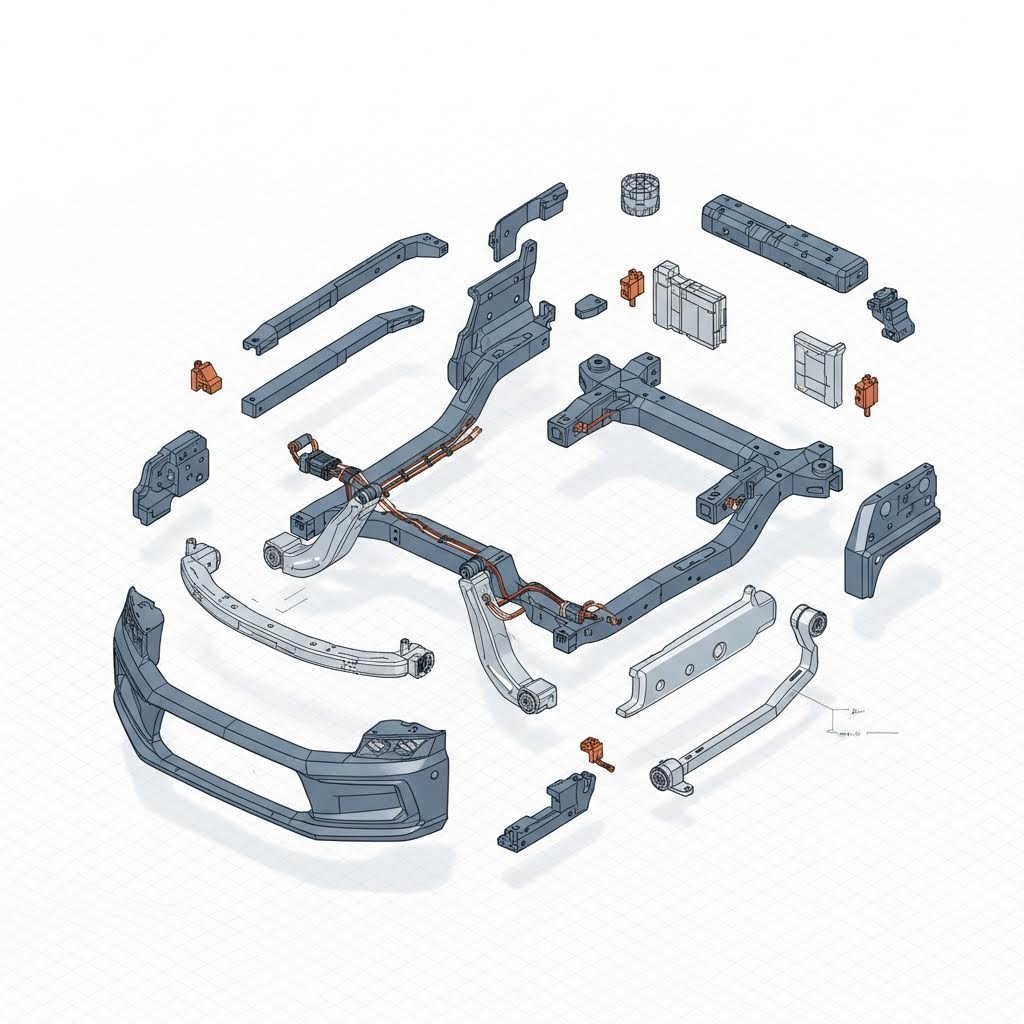

ऑटोमोटिव अनुप्रयोग: वास्तव में कौन से भाग स्टैम्प किए जाते हैं?

स्टैम्पिंग प्रक्रिया की बहुमुखता का अर्थ है कि यह वाहन के लगभग हर प्रणाली को छूती है। चमकीले बाहरी भाग से लेकर छिपे यांत्रिक दिल तक, स्टैम्प किए गए भाग हर जगह मौजूद हैं।

- बॉडी-इन-व्हाइट : यह वाहन के कंकाल फ्रेम को संदर्भित करता है। यहां स्टैम्प किए गए भाग बड़े पैनलों जैसे फेंडर, हुड और छत के साथ-साथ संरचनात्मक स्तंभ (A, B, और C स्तंभ) शामिल हैं जो यात्रियों की सुरक्षा करते हैं। यहां सतह का फिनिश महत्वपूर्ण है; "क्लास A" स्टैम्पिंग बाहरी रूप की दोषरहित उपस्थिति सुनिश्चित करती है।

- चेसिस और सस्पेंशन : ये भाग, जैसे नियंत्रण भुजाएं और क्रॉस-सदस्य, लगातार सड़क कंपन और तनाव का सामना करना चाहिए। स्टैम्पिंग आवश्यक स्थायित्व और थकान प्रतिरोध प्रदान करती है।

- पावरट्रेन और इंजन तेल पैन, वाल्व कवर और ट्रांसमिशन गियर जैसे इंजन घटकों के लिए सटीकता महत्वपूर्ण है। रिसाव को रोकने और यांत्रिक दक्षता सुनिश्चित करने के लिए इन भागों में अक्सर कड़े सहिष्णुता की आवश्यकता होती है।

प्रारंभिक डिज़ाइन और पूर्ण-पैमाने पर असेंबली के बीच जटिल परिदृश्य में नेविगेट करने वाले निर्माताओं के लिए, पूरे स्पेक्ट्रम को संभालने में सक्षम एक साझेदार खोजना महत्वपूर्ण है। शाओयी मेटल टेक्नोलॉजी जैसी कंपनियां व्यापक स्टैम्पिंग समाधान प्रदान करते हैं त्वरित प्रोटोटाइपिंग से लेकर बड़े पैमाने पर उत्पादन तक की खाई को पाटती हैं, IATF 16949-प्रमाणित घटकों को चेसिस सिस्टम से लेकर जटिल विद्युत टर्मिनल तक के लिए 600 टन तक के प्रेस का उपयोग करके वितरित करती हैं।

उद्योग प्रवृत्तियाँ: स्टैम्पिंग का भविष्य

ऑटोमोटिव स्टैम्पिंग क्षेत्र तेजी से विकसित हो रहा है, जिसका कारण इलेक्ट्रिक वाहनों (EV) और स्मार्ट निर्माण की ओर संक्रमण है। नेशनल मटीरियल बैटरी एन्क्लोजर और थर्मल प्रबंधन प्रणालियों की मांग स्टैम्पर्स के लिए नए अवसर पैदा कर रही है। इन घटकों में अक्सर बड़ी, गहराई तक खींची गई ज्यामिति और विशेष जोड़ने की तकनीकों की आवश्यकता होती है।

इसके अतिरिक्त, स्वचालन प्रेस फ्लोर को बदल रहा है। आधुनिक लाइनों में डाई में सीधे IoT सेंसर एकीकृत होते हैं जो वास्तविक समय में घिसावट की निगरानी करते हैं और टूट-फूट होने से पहले ही रखरखाव की आवश्यकता की भविष्यवाणी करते हैं। इस "स्मार्ट स्टैम्पिंग" दृष्टिकोण से अधिकतम समय तक चलने की सुविधा मिलती है और यह सुनिश्चित होता है कि उत्पादित लाखवा भाग पहले भाग के समान ही सटीक हो।

अक्सर पूछे जाने वाले प्रश्न

1. स्टैम्पिंग विधि में 7 चरण क्या हैं?

हालांकि इसमें कुछ भिन्नताएँ होती हैं, लेकिन व्यापक स्टैम्पिंग प्रक्रिया के सात सामान्य चरणों में शामिल हैं: 1. ब्लैंकिंग (कच्चा आकार काटना), 2. पियर्सिंग (छेद पंच करना), 3. ड्राइंग (गहराई बनाना), 4. बेंडिंग (कोण आकार देना), 5. एयर बेंडिंग (बॉटम आउट किए बिना आकार देना), 6. बॉटमिंग और कॉइनिंग (विवरण छापना और अंतिम आकार निर्धारित करना), और 7. पिंच ट्रिमिंग (ड्रॉ भागों से अतिरिक्त सामग्री हटाना)।

2. धातु स्टैम्पिंग के चार प्रकार क्या हैं?

चार प्राथमिक श्रेणियाँ हैं: प्रगतिशील डाई स्टैम्पिंग (निरंतर स्वचालित आकार देना), ट्रांसफर डाई स्टैम्पिंग (यांत्रिक रूप से स्थानांतरित बड़े भागों के लिए), डीप ड्रॉ स्टैम्पिंग (गहरे, खोखले आकार के लिए), और फोरस्लाइड/मल्टी-स्लाइड स्टैम्पिंग (चार दिशाओं से एक साथ जटिल मोड़ने के लिए)।

3. स्वचालित विनिर्माण में स्टैम्पिंग प्रक्रिया क्या है?

स्वचालित विनिर्माण में, स्टैम्पिंग में अंतर्संबद्ध प्रणालियाँ शामिल होती हैं जहाँ रोबोटिक बाजू या यांत्रिक फीडर मिनटों में मानव हस्तक्षेप के साथ प्रेस लाइन के माध्यम से धातु को स्थानांतरित करते हैं। इसमें स्वचालित कॉइल फीडिंग, डाई स्टेशनों के बीच रोबोटिक स्थानांतरण और स्वचालित ऑप्टिकल निरीक्षण प्रणाली शामिल हैं जो उच्च गति पर गुणवत्ता को सत्यापित करती हैं।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —