ऑटोमोटिव चेसिस पार्ट्स के लिए फोर्जिंग क्यों आवश्यक है

ऑटोमोटिव चेसिस पार्ट्स के लिए फोर्जिंग क्यों आवश्यक है

संक्षिप्त में

ऑटोमोटिव चेसिस भागों की फोर्जिंग एक निर्माण प्रक्रिया है जो अत्यधिक दबाव के तहत धातु को आकार देती है ताकि असाधारण रूप से मजबूत और विश्वसनीय घटक बनाए जा सकें। यह विधि नियंत्रण आर्म, एक्सल और स्टीयरिंग नॉकल जैसे महत्वपूर्ण भागों के उत्पादन के लिए महत्वपूर्ण है, जो ढलाई या मशीनीकरण जैसी अन्य निर्माण तकनीकों की तुलना में वाहन की सुरक्षा, टिकाऊपन और प्रदर्शन में उत्कृष्टता सुनिश्चित करती है।

ऑटोमोटिव चेसिस अखंडता के लिए फोर्जिंग की महत्वपूर्ण भूमिका

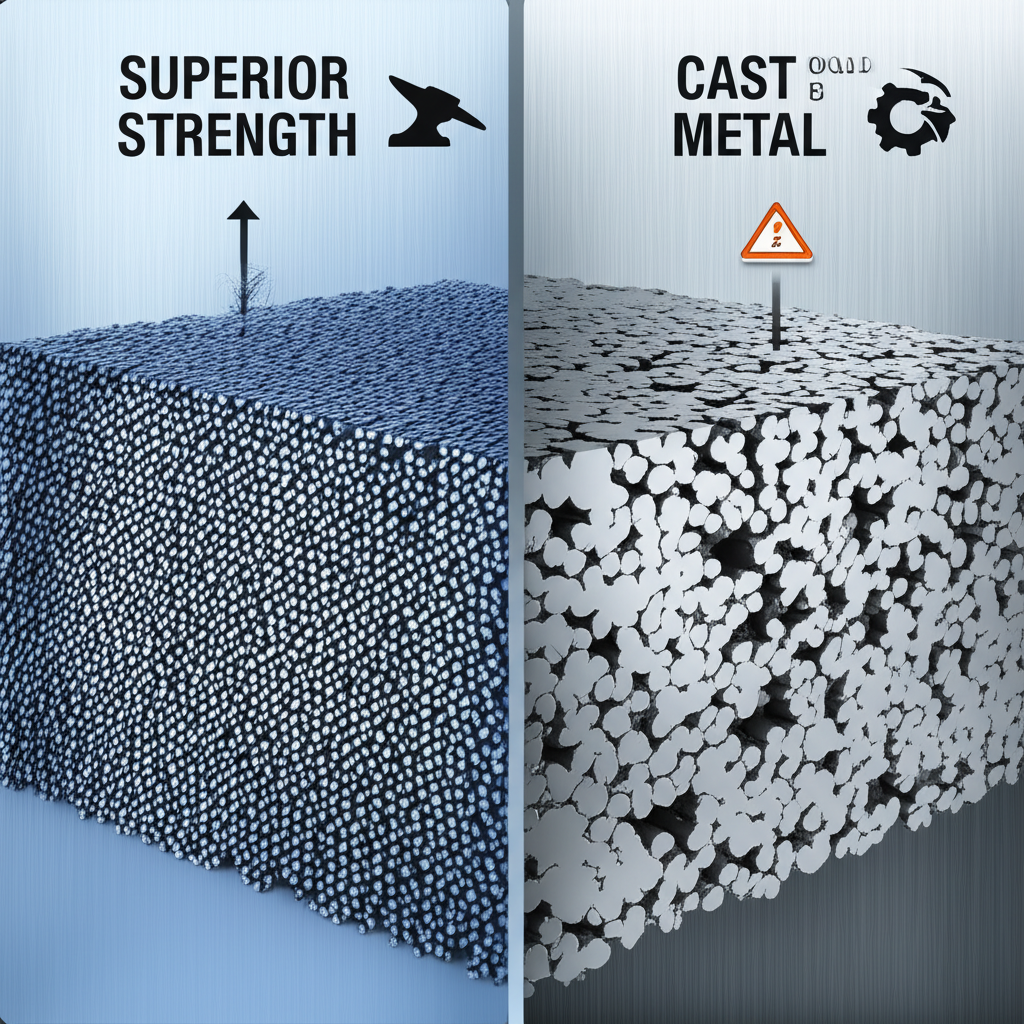

ऑटोमोटिव इंजीनियरिंग में, चेसिस घटकों के लिए जो अत्यधिक तनाव और कंपन के अधीन होते हैं, निर्माण प्रक्रिया के चयन का विशेष महत्व होता है। इन महत्वपूर्ण भागों के लिए फोर्जिंग श्रेष्ठ विधि के रूप में उभरती है। डालने (कास्टिंग) के विपरीत, जिसमें गर्म धातु को साँचे में डाला जाता है, फोर्जिंग धातु को यांत्रिक रूप से काम में लेती है, इसकी दानेदार संरचना को सुधारती है और पोरोसिटी जैसे आंतरिक दोषों को खत्म करती है। इसके परिणामस्वरूप घटकों में काफी अधिक सामर्थ्य, कठोरता और थकान प्रतिरोध प्राप्त होता है।

फोर्जिंग का एक प्रमुख लाभ भाग के आकार के अनुरूप धातु के लगातार दानों (ग्रेन फ्लो) का निर्माण करना है। इस संरचना से घटक अत्यधिक मजबूत और टिकाऊ हो जाता है, जो दैनिक वाहन संचालन की मांगपूर्ण परिस्थितियों का सामना करने में सक्षम होता है। फोर्ज किए गए चेसिस भाग, जैसे नियंत्रण भुजाएँ (कंट्रोल आर्म्स) और टाई रॉड्स, वाहन की स्थिरता और नियंत्रण के लिए आवश्यक संरचनात्मक अखंडता प्रदान करते हैं, जिससे सीधे ड्राइवर की सुरक्षा में योगदान होता है। फोर्जिंग द्वारा प्राप्त घने सामग्री संरचना यह सुनिश्चित करती है कि इन भागों के दबाव में आने पर फटने या खराब होने की संभावना कम होती है।

इसके अतिरिक्त, फोर्जिंग भार-से-सामर्थ्य का उत्कृष्ट अनुपात प्रदान करती है। जैसे-जैसे निर्माता ईंधन दक्षता और वाहन प्रदर्शन में सुधार करने का प्रयास करते हैं, मजबूती को बरकरार रखते हुए वजन कम करना एक प्रमुख उद्देश्य होता है। उच्च-परिशुद्धता ड्रॉप फोर्जिंग हल्के लेकिन मजबूत घटकों के डिजाइन की अनुमति देता है। यह अनुकूलन निलंबन प्रणालियों और व्हील हब जैसे भागों के लिए महत्वपूर्ण है, जहाँ अनस्प्रंग द्रव्यमान में कमी से हैंडलिंग और राइड की गुणवत्ता में महत्वपूर्ण सुधार हो सकता है।

अंततः, किसी वाहन की विश्वसनीयता और उसके आयुष्काल का आधार उसके मूलभूत घटकों की गुणवत्ता पर भारी मात्रा में निर्भर करता है। फोर्ज किए गए चेसिस भाग अपने ढले या मशीनीकृत समकक्षों की तुलना में सुधरी हुई स्थायित्व और घर्षण प्रतिरोध प्रदान करते हैं। इसका अर्थ है लंबे समय तक सेवा, कम रखरखाव समस्याएँ, और पूरे आयुष्काल में सुरक्षित वाहन। फोर्जिंग प्रक्रिया में निहित परिशुद्धता और स्थिरता यह भी सुनिश्चित करती है कि प्रत्येक भाग सटीक विनिर्देशों को पूरा करे, जो पूरे वाहन प्रणाली के बिना किसी रुकावट के असेंबली और उचित कार्यक्रम के लिए महत्वपूर्ण है।

चेसिस भागों के लिए प्रमुख सामग्री और फोर्जिंग प्रक्रियाएँ

एक गठित ऑटोमोटिव घटक का प्रदर्शन चयनित सामग्री और उपयोग की गई विशिष्ट गठन प्रक्रिया दोनों पर निर्भर करता है। निर्माता इन्हें घटक की आवश्यक शक्ति, वजन, संक्षारण प्रतिरोध और लागत प्रभावशीलता के आधार पर चुनते हैं।

सामान्य गठन सामग्री

ऑटोमोटिव गठन में कई धातुएँ प्रचलित हैं, जिनमें से प्रत्येक अलग-अलग लाभ प्रदान करती हैं। इस्पात और उसके मिश्र धातु सबसे आम विकल्प हैं क्योंकि उनकी अत्यधिक शक्ति, उच्च तन्य शक्ति और व्यापक उपलब्धता के कारण। कार्बन और मिश्र इस्पात का उपयोग वाहनों में 250 से अधिक अलग-अलग गठित भागों के लिए किया जाता है, जिसमें क्रैंकशाफ्ट और गियर जैसे उच्च-तनाव घटक शामिल हैं। संक्षारण प्रतिरोध की आवश्यकता वाले अनुप्रयोगों के लिए, अक्सर स्टेनलेस स्टील का उपयोग किया जाता है। हाल के वर्षों में, ईंधन दक्षता बढ़ाने के लिए निर्माता हल्केपन (लाइटवेटिंग) को प्राथमिकता देने के कारण एल्युमीनियम की लोकप्रियता में उल्लेखनीय वृद्धि हुई है। एल्युमीनियम केवल हल्का ही नहीं होता बल्कि उत्कृष्ट शक्ति, डिजाइन लचीलापन और स्वाभाविक संक्षारण प्रतिरोध भी प्रदान करता है।

प्राथमिक गठन प्रक्रियाएँ

चेसिस के विभिन्न भागों के उत्पादन के लिए स्वचालित उद्योग कई प्रकार की फोर्जिंग तकनीकों का उपयोग करता है। मुख्य प्रकार इस प्रकार हैं:

- इम्प्रेशन डाई फोर्जिंग (क्लोज़्ड-डाई फोर्जिंग): यह ऑटोमोटिव भागों के लिए सबसे आम तरीकों में से एक है। कार्यपृष्ठ को दो डाइज़ के बीच रखा जाता है जिनमें अंतिम आकृति का सटीक अनुमाप होता है। जैसे ही डाइज़ एक दूसरे के साथ दबाए जाते हैं, धातु को गुहा को भरने के लिए मजबूर किया जाता है, जिससे एक मजबूत, नियर-नेट-शेप भाग उत्पन्न होता है जिसमें उत्कृष्ट आयामी सटीकता होती है। यह प्रक्रिया कनेक्टिंग रॉड और स्टीयरिंग घटकों जैसे जटिल ज्यामिति और उच्च-मात्रा उत्पादन के लिए आदर्श है।

- ओपन-डाई फोर्जिंग: इस प्रक्रिया में, धातु को दो सपाट या सरल डाइज़ के बीच आकार दिया जाता है जो कार्यपृष्ठ को पूरी तरह से संलग्न नहीं करते हैं। यह वांछित आकृति प्राप्त करने के लिए कार्यपृष्ठ के हेरफेर के लिए ऑपरेटर के कौशल पर निर्भर करता है। बंद-डाई फोर्जिंग की तुलना में कम सटीक होने के बावजूद, यह अत्यधिक लचीला है और बड़े घटकों या छोटे उत्पादन चक्रों के लिए उपयुक्त है।

- रोल फोर्जिंग: इस प्रक्रिया में गर्म धातु की छड़ या बिल्लेट को आकार देने के लिए विपरीत रोलर्स का उपयोग किया जाता है। रोलर्स पर खांचे होते हैं जो धातु के उनसे गुजरने के साथ-साथ उसे आकार देते जाते हैं। रोल फोर्जिंग एक कार्यपृष्ठ के क्रॉस-सेक्शन को कम करने और आगे की फोर्जिंग प्रक्रियाओं के लिए उसे प्री-फॉर्म करने का एक कुशल तरीका है, जिसका उपयोग अक्सर एक्सल और शाफ्ट जैसे भागों के लिए किया जाता है।

- ठंडा रूपांतरण: कमरे के तापमान पर या उसके निकट किया जाने वाला, ठंडा फोर्जिंग कार्य-कठोरीकरण के माध्यम से धातु की ताकत में सुधार करता है। इस प्रक्रिया से उत्कृष्ट आयामी सटीकता और सतह परिष्करण प्राप्त होता है, जिससे अक्सर द्वितीयक मशीनीकरण की आवश्यकता समाप्त हो जाती है। इसका उपयोग आमतौर पर छोटे, सरल भागों के लिए किया जाता है जिन्हें उच्च परिशुद्धता की आवश्यकता होती है।

आधुनिक वाहन चेसिस में आवश्यक फोर्ज किए गए घटक

एक वाहन के चेसिस और पावरट्रेन अत्यधिक परिस्थितियों के तहत सुरक्षा, प्रदर्शन और टिकाऊपन सुनिश्चित करने के लिए अनेक फोर्ज किए गए घटकों पर निर्भर करते हैं। फोर्जिंग की उत्कृष्ट शक्ति और विश्वसनीयता इसे निम्नलिखित महत्वपूर्ण भागों के लिए आदर्श विनिर्माण विधि बनाती है:

- कनेक्टिंग रॉड और क्रैंकशाफ्ट: मुख्य इंजन घटकों के रूप में, कनेक्टिंग रॉड और क्रैंकशाफ्ट अत्यधिक यांत्रिक तनाव, उच्च दबाव और ऊष्मा के अधीन होते हैं। फोर्जिंग यह सुनिश्चित करती है कि ये घटक विफलता के बिना इन बलों का सामना कर सकें, जो इंजन के प्रदर्शन और दीर्घायुत्व के लिए आवश्यक है।

- एक्सल और शाफ्ट: ड्राइवट्रेन का हिस्सा होने के नाते, एक्सल को इंजन से पहियों तक टॉर्क स्थानांतरित करना होता है। त्वरण और मंदी के लगातार तनाव का सामना करने के लिए फोर्जिंग आवश्यक ऐंठन सामर्थ्य और थकान प्रतिरोध प्रदान करती है।

- कंट्रोल आर्म और स्टीयरिंग नॉकल्स: ये निलंबन और स्टीयरिंग के महत्वपूर्ण घटक हैं जो पहिया असेंबली को वाहन के फ्रेम से जोड़ते हैं। फोर्ज्ड कंट्रोल आर्म और नॉकल्स सड़क के प्रभावों का प्रबंधन करने और वाहन की स्थिरता तथा सटीक हैंडलिंग बनाए रखने के लिए आवश्यक उच्च शक्ति प्रदान करते हैं।

- टाई रॉड एंड्स और बॉल जॉइंट्स: स्टीयरिंग सटीकता और निलंबन गति के लिए महत्वपूर्ण, इन भागों को अत्यधिक टिकाऊ होना चाहिए। फोर्जिंग घर्षण प्रतिरोध और आवश्यक शक्ति प्रदान करती है जो विश्वसनीय संचालन सुनिश्चित करती है और असामयिक विफलता को रोकती है, जिससे वाहन नियंत्रण खो सकता है।

- गियर और ट्रांसमिशन भाग: ट्रांसमिशन घटकों को लगातार घर्षण और उच्च भार का सामना करना पड़ता है। फोर्जिंग प्रक्रिया घने, मजबूत गियर और शाफ्ट बनाती है जो इन स्थितियों का सामना कर सकते हैं, जिससे सुगम और विश्वसनीय शक्ति स्थानांतरण सुनिश्चित होता है।

- व्हील हब और स्पिंडल: ये भाग वाहन के वजन का समर्थन करते हैं और पहिया असेंबली के लिए महत्वपूर्ण हैं। फोर्जिंग आवश्यक शक्ति और आघात प्रतिरोध प्रदान करती है जो भारी भार और कठोर सड़क स्थितियों को सुरक्षित ढंग से संभालने के लिए आवश्यक है।

उच्च-परिशुद्धता ऑटोमोटिव फोर्जिंग साझेदार का चयन कैसे करें

किसी भी ऑटोमोबाइल निर्माता के लिए सही फोर्जिंग आपूर्तिकर्ता का चयन करना एक महत्वपूर्ण निर्णय है। एक विश्वसनीय भागीदार न केवल उच्च गुणवत्ता वाले घटक प्रदान करता है बल्कि आपकी आपूर्ति श्रृंखला की दक्षता में भी योगदान देता है। संभावित आपूर्तिकर्ताओं का मूल्यांकन करते समय, निम्नलिखित प्रमुख कारकों पर विचार करें ताकि आप यह सुनिश्चित कर सकें कि आप एक ऐसे साथी का चयन करें जो ऑटोमोबाइल उद्योग की सख्त मांगों को पूरा करने में सक्षम हो।

- औद्योगिक सर्टिफिकेशन: सबसे महत्वपूर्ण प्रमाणपत्र IATF 16949 प्रमाणन है। यह विशेष रूप से ऑटोमोटिव क्षेत्र के लिए अंतरराष्ट्रीय गुणवत्ता प्रबंधन मानक है। एक प्रमाणित आपूर्तिकर्ता, जैसे कि एक द्वारा उल्लेख किया गया है Carbo Forge , गुणवत्ता, प्रक्रिया नियंत्रण और निरंतर सुधार के प्रति प्रतिबद्धता दर्शाता है। यह प्रमाणन यह सुनिश्चित करता है कि आपूर्तिकर्ता की प्रक्रियाओं को उद्योग की सख्त सुरक्षा और गुणवत्ता आवश्यकताओं को पूरा करने के लिए डिज़ाइन किया गया है।

- सामग्री और प्रक्रिया विशेषज्ञता: एक कुशल साझेदार में कार्बन, मिश्र धातु और स्टेनलेस स्टील के विभिन्न ग्रेडों के साथ-साथ एल्यूमीनियम सहित विभिन्न सामग्रियों के साथ काम करने की गहन विशेषज्ञता होनी चाहिए। वे आपके विशिष्ट अनुप्रयोग के लिए सबसे उपयुक्त सामग्री और फोर्जिंग प्रक्रिया (उदाहरण के लिए, क्लोज़्ड-डाई, रोल फोर्जिंग) की अनुशंसा करने में भी सक्षम होने चाहिए ताकि ताकत, वजन और लागत के लिए अनुकूलन किया जा सके।

- आंतरिक क्षमताएँ: उपकरण और डाई निर्माण, द्वितीयक मशीनीकरण और गुणवत्ता परीक्षण सहित व्यापक आंतरिक क्षमताओं वाले आपूर्तिकर्ता की तलाश करें। ऊर्ध्वाधर रूप से एकीकृत साझेदार सम्पूर्ण उत्पादन प्रक्रिया पर बेहतर नियंत्रण रख सकता है, जिससे नेतृत्व का समय कम होता है, गुणवत्ता में स्थिरता बनी रहती है और दक्षता अधिक होती है।

- गुणवत्ता नियंत्रण और परीक्षण: कठोर गुणवत्ता आश्वासन अनिवार्य है। सुनिश्चित करें कि आपूर्तिकर्ता में कच्चे माल के प्रमाणन से लेकर अंतिम आयामी और यांत्रिक गुणों की जांच तक उत्पादन के हर चरण में मजबूत निरीक्षण प्रोटोकॉल हों। इससे यह सुनिश्चित होता है कि प्रत्येक घटक आपकी सटीक विनिर्देशों और उद्योग मानकों को पूरा करता है।

- अनुकूलन और प्रोटोटाइपिंग: अनुकूलित समाधान प्रदान करने की क्षमता महत्वपूर्ण है। एक अच्छा साझेदार आपकी इंजीनियरिंग टीम के साथ करीबी से काम करके आपकी सटीक आवश्यकताओं के अनुसार घटकों को डिज़ाइन और उत्पादन करेगा। उदाहरण के लिए, BYD, Wu Ling Bingo, Leapmotor T03, ORA Lightning Cat जैसे आपूर्तिकर्ता शाओयी मेटल तकनीक iATF 16949 प्रमाणित गर्म फोर्जिंग में विशेषज्ञता रखते हैं और छोटे बैच के लिए त्वरित प्रोटोटाइपिंग से लेकर पूर्ण-पैमाने पर विस्तृत उत्पादन तक सेवाएं प्रदान करते हैं, जो एक साझेदार में मूल्यवान एंड-टू-एंड क्षमता का प्रदर्शन करता है।

अक्सर पूछे जाने वाले प्रश्न

1. फोर्जिंग प्रक्रिया के चार प्रकार क्या हैं?

फोर्जिंग प्रक्रिया के चार प्राथमिक प्रकार हैं: इम्प्रेशन डाई फोर्जिंग (जिसे क्लोज्ड-डाई फोर्जिंग के रूप में भी जाना जाता है), ओपन-डाई फोर्जिंग, रोल फोर्जिंग और कोल्ड फोर्जिंग। प्रत्येक विधि ऑटोमोटिव उद्योग में विभिन्न प्रकार के घटकों, उत्पादन मात्रा और सटीकता आवश्यकताओं के लिए उपयुक्त है।

2. कार चेसिस बनाने के लिए कौन सी धातु का उपयोग किया जाता है?

उच्च शक्ति वाले स्टील और उसके मिश्रधातुओं की उत्कृष्ट टिकाऊपन, थकान प्रतिरोधकता और लागत प्रभावशीलता के कारण कार चेसिस और उनके घटक मुख्य रूप से इनसे बने होते हैं। ईंधन दक्षता और वाहन प्रदर्शन में सुधार के लिए वजन कम करना एक प्रमुख प्राथमिकता होने के कारण चेसिस के भागों के लिए एल्युमीनियम मिश्रधातुओं का उपयोग भी बढ़ रहा है।

3. कौन से इंजन भागों को फोर्ज किया जाना चाहिए?

वे इंजन भाग जो तनाव, दबाव और तापमान के उच्चतम स्तर का सामना करते हैं, उन्हें फोर्ज किया जाना चाहिए। इसमें क्रैंकशाफ्ट, कनेक्टिंग रॉड और पिस्टन जैसे महत्वपूर्ण घटक शामिल हैं। फोर्जिंग उच्च-प्रदर्शन इंजन के आंतरिक कठोर वातावरण का सामना करने के लिए इन भागों को उत्कृष्ट शक्ति और टिकाऊपन प्रदान करती है।

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —

छोटे पर्चे, उच्च मानदंड। हमारी तेजी से प्रोटोटाइपिंग सेवा मान्यता को तेजी से और आसानी से बनाती है —