Processus de découpage dans la fabrication : de la tôle brute à la pièce finie

Quel est le procédé d'estampage dans la fabrication ?

Vous êtes-vous déjà demandé comment les fabricants produisent des milliers de pièces métalliques identiques à une vitesse et avec une précision remarquables ? La réponse réside dans l’un des procédés fondamentaux de la fabrication. Mais qu’est-ce exactement que l’estampage ?

L’estampage, également appelé emboutissage, est un procédé de mise en forme à froid des métaux qui transforme des tôles planes en formes spécifiques à l’aide de matrices et de presses à estamper. Contrairement aux opérations d’usinage, qui retirent du matériau, l’estampage reforme le métal par déformation contrôlée — ce qui le rend plus rapide, plus efficace et particulièrement adapté à la production en grande série.

Le façonnage va au-delà d'une simple opération. Ce procédé peut impliquer une seule action ou une série soigneusement orchestrée d'opérations — pliage, poinçonnage, gaufrage, etc. — toutes travaillant de concert pour créer des composants complexes. Comprendre cette distinction est essentiel, car elle influe directement sur la manière dont les fabricants abordent la conception des pièces, les investissements en outillages et la planification de la production.

De la tôle plate à la pièce finie

Imagine introduire une simple tôle métallique dans une presse et, en quelques secondes, la voir ressortir sous la forme d’un support automobile ou d’un connecteur électronique parfaitement formé. Voilà le procédé de façonnage en action.

Voici comment cela fonctionne : une tôle métallique plane entre dans la presse, où des matrices sur mesure — essentiellement des outils en acier trempé — exercent une force considérable. La matrice supérieure descend sur la matrice inférieure, la tôle étant prise en sandwich entre elles. Cette pression, combinée à la géométrie de la matrice, contraint le métal à s’écouler et à épouser définitivement la forme souhaitée.

La définition des pièces embouties couvre tout, des simples rondelles plates aux composants tridimensionnels complexes comportant plusieurs pliages et caractéristiques. Ce qui rend cette transformation remarquable, c’est qu’aucun matériau n’est enlevé au cours du procédé : le métal se reforme simplement, conservant son intégrité structurelle tout en adoptant de nouvelles formes.

L’avantage de la forge à froid expliqué

Pourquoi le fait que l’emboutissage s’effectue à température ambiante est-il si important ? La forge à froid offre plusieurs avantages décisifs par rapport aux procédés de mise en forme à chaud :

- Finition de surface supérieure – Les pièces sortent lisses, sans oxydation ni calamine causées par la chaleur

- Tolérances plus strictes – Aucune dilatation thermique à prendre en compte, ce qui permet d’obtenir des dimensions plus précises

- Avantages liés à l’écrouissage – Le processus de déformation renforce effectivement certains métaux

- Efficacité énergétique – Aucun four ni équipement de chauffage requis

La physique sous-jacente au formage à froid repose sur la déformation plastique : on pousse le métal au-delà de sa limite élastique afin qu’il prenne définitivement la forme de la matrice. Lorsque la pression et la géométrie de la matrice agissent conjointement de manière appropriée, le métal s’écoule de façon prévisible, produisant des pièces uniformes cycle après cycle. Cela distingue le découpage et emboutissage des méthodes soustractives telles que l’usinage CNC, où le matériau est retiré pour obtenir la forme finale.

Pourquoi le découpage et emboutissage domine-t-il la production à grande échelle

Quelle est la principale force d’une opération de découpage et emboutissage ? La vitesse et la reproductibilité. Les presses modernes de découpage et emboutissage peuvent produire des centaines de pièces par minute, chacune étant pratiquement identique à la précédente. Une fois les matrices fabriquées et le procédé parfaitement réglé, les fabricants obtiennent une cohérence remarquable — parfois avec des tolérances inférieures à quelques millièmes de pouce.

L'économie devient convaincante à grande échelle. Bien que les outillages représentent un investissement initial important, le coût par pièce diminue considérablement à mesure que le volume augmente. C’est pourquoi des secteurs comme la construction automobile — où Henry Ford adopta célèbrement l’emboutissage lorsque le forgeage à matrice ne pouvait plus suivre la demande — s’appuient si fortement sur ce procédé.

Que vous produisiez des supports simples ou des panneaux de carrosserie complexes, le procédé d’emboutissage offre la combinaison de rapidité, de précision et de rentabilité exigée par la fabrication moderne.

Opérations fondamentales et techniques d’emboutissage expliquées

Maintenant que vous connaissez la nature de l’emboutissage, examinons les opérations spécifiques qui le rendent possible. Chaque opération métallique dans le processus d’emboutissage remplit une fonction bien définie — et savoir quand utiliser chacune d’elles peut faire la différence entre une série de production efficace et des erreurs coûteuses.

Considérez ces opérations comme votre boîte à outils d’emboutissage certains découpent, d'autres façonnent, d'autres encore ajoutent des détails. Maîtrisez-les, et vous comprendrez comment des pièces complexes sont assemblées à partir de simples tôles.

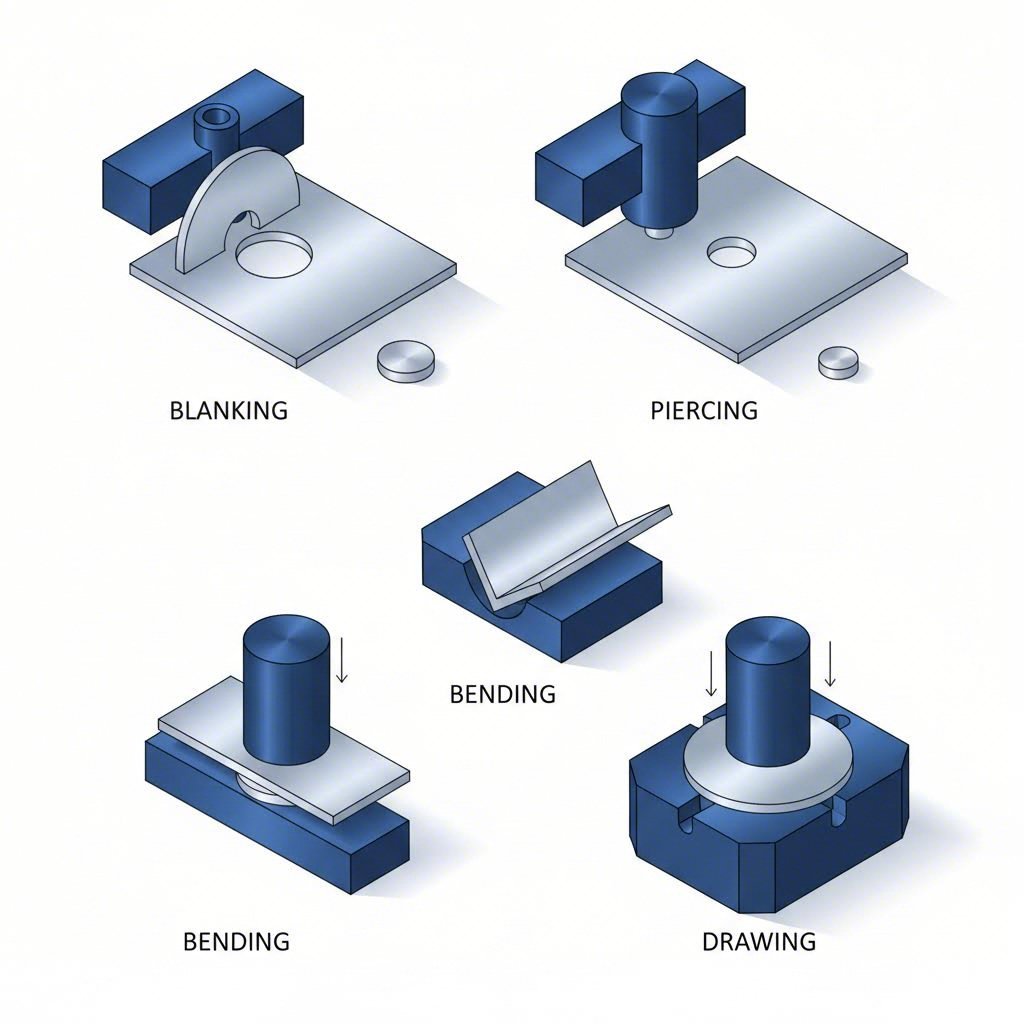

Opérations de découpage et de poinçonnage

Ces deux opérations sont souvent confondues, car elles impliquent toutes deux une découpe — toutefois, cette distinction revêt une importance majeure pour votre planification de production.

Découpe découpe une forme plane dans une tôle, la pièce découpée devenant votre pièce finie (ou passant à un traitement ultérieur). Lorsque vous réalisez un découpage à froid de métaux pour fabriquer des rondelles, des ébauches d'engrenages ou des éléments décoratifs, la tôle environnante devient de la chute. Selon Fox Valley Stamping, le découpage est couramment utilisé dans les secteurs automobile, aérospatial et électronique pour la fabrication de disques, d'engrenages et d'éléments décoratifs.

Perçage (également appelé poinçonnage) fait exactement l'inverse : il crée des trous ou des découpes au sein de votre pièce brute. Ici, le matériau extrait est considéré comme de la chute, tandis que la tôle restante constitue votre produit. Le poinçonnage est largement utilisé pour :

- Des orifices de ventilation dans des boîtiers

- Des emplacements de fixation dans des supports

- Découpes électriques dans les tableaux de commande

- Motifs complexes de trous dans les composants CVC

La différence clé ? Avec le découpage, vous conservez ce qui est découpé. Avec le poinçonnage, vous conservez ce qui reste. Cela paraît simple, mais une erreur lors de la conception des matrices d’estampage entraîne des révisions coûteuses des outillages.

Bases du pliage et du formage

Lorsque votre pièce nécessite des angles ou des courbures — et non seulement des profils plats — les opérations de pliage et de formage entrent en jeu.

Pliage déforme la tôle le long d’un axe rectiligne à l’aide d’une presse à estamper et d’une matrice. Un vérin applique une force extrême sur la tôle brute, créant des configurations en forme de V, en forme de U ou angulaires personnalisées. Les pièces pliées courantes comprennent des supports, des composants de châssis et des boîtiers utilisés dans les secteurs de l’électronique, des appareils ménagers et de l’automobile.

Plusieurs variantes de pliage existent :

- Pliage à l'air – La matrice ne rentre pas entièrement en contact avec la tôle, permettant d’ajuster l’angle par un contrôle du jeu. Une énergie moindre est requise, mais il est plus difficile d’atteindre des tolérances serrées.

- Poinçonnage à fond – Une forte pression pousse la tôle dans une matrice en forme de V adaptée, produisant des pliages permanents et précis avec une excellente reproductibilité.

- Ourlet – Plie les bords à 90 degrés autour des trous perforés, créant des bords lisses au lieu de bords tranchants.

Formation redonne forme au métal sans le couper — ce qui permet de créer des éléments peu profonds tels que des nervures, des renforts ou des garnitures décoratives. Contrairement à l’emboutissage (que nous aborderons ensuite), le formage ne crée pas de profondeur significative. On peut le considérer comme l’ajout d’éléments de surface plutôt que la fabrication de récipients tridimensionnels.

Techniques d’emboutissage et d’emboutissage profond

C’est ici que l’emboutissage métallique devient véritablement impressionnant. Les opérations d’emboutissage tirent une tôle plane pour lui donner une forme tridimensionnelle présentant une profondeur importante.

Dans l’ dessin emboutissage standard, un poinçon force la tôle à pénétrer dans la cavité de la matrice, étirant et déformant le matériau afin qu’il épouse la section transversale de celle-ci. Cette technique permet de produire des composants à parois minces, des panneaux de carrosserie automobile, des éviers de cuisine et des boîtiers électroniques.

Emboutissage profond pousse cette technique plus loin — en créant des pièces dont la profondeur dépasse le diamètre. Imaginez la fabrication d’une boîte de boisson ou d’un boîtier cylindrique dont le rapport hauteur-sur-largeur atteint 2:1, voire 3:1. Cela nécessite des installations spéciales de poinçonnage à matrice, une sélection précise des matériaux et, souvent, plusieurs étapes d’emboutissage afin d’éviter le déchirement.

Quand faut-il choisir l’emboutissage plutôt que la formage ?

- Utilisation emboutissage profond lorsque les pièces requièrent une profondeur importante (coupelles, boîtiers, boîtiers cylindriques)

- Utilisation formation pour ajouter des éléments peu profonds tels que des rebords, des nervures ou des détails en relief

Cette distinction influe directement sur la complexité des outillages, les exigences en termes de capacité de presse (en tonnes) et les coûts de production — ainsi, bien la définir dès la phase de conception permet d’éviter d’importantes difficultés ultérieurement.

Gaufrage et frappe pour les détails fins

Lorsque vos pièces nécessitent des motifs en relief, des logos, des inscriptions ou des caractéristiques ultra-précises, les matrices et les outils de gaufrage entrent en jeu grâce aux opérations de gaufrage et de frappe.

Embosserie marque un seul côté de la pièce, créant des motifs en relief ou en creux. Le métal se déforme pour produire des effets tridimensionnels — plaques signalétiques, éléments de marquage, renforts structurels ou motifs décoratifs. L’aluminium convient particulièrement bien à l’emboutissage en relief en raison de sa ductilité exceptionnelle.

Coinage applique une pression élevée simultanément des deux côtés à l’aide de deux matrices appariées. Cette technique de formage à froid permet d’obtenir des détails extrêmement fins avec un déplacement minimal de matière — pensez aux pièces de monnaie, aux connecteurs de précision ou à des composants pour dispositifs médicaux exigeant des tolérances très serrées .

La différence fondamentale entre ces opérations est la suivante :

- Embosserie – Pression unilatérale, crée des motifs en relief ou en creux, précision modérée

- Emboutissage d'acier ou d’autres métaux – Pression bilatérale, produit des détails ultra-fins, les surfaces résistent aux chocs et à l’abrasion

Le frappage nécessite généralement des presses à plus forte tonnage, mais offre une qualité de surface et une précision dimensionnelle supérieures — ce qui le rend idéal pour les composants de précision destinés à l’électronique, aux dispositifs médicaux et aux produits grand public.

Guide comparatif des opérations d’estampage

Le choix de l’opération appropriée dépend des exigences relatives à la pièce, du matériau utilisé et des objectifs de production. Ce tableau comparatif vous aide à associer chaque opération à ses applications correspondantes :

| Nom de l'opération | Description | Applications Typiques | Plage d'épaisseur du matériau |

|---|---|---|---|

| Découpe | Découpe des formes planes dans une tôle ; la pièce découpée constitue la pièce finie | Rondelles, disques, engrenages, composants décoratifs | 0,005" – 0,250" |

| Percement / Poinçonnage | Crée des trous ou des découpes ; la tôle restante constitue la pièce finie | Trous de ventilation, emplacements des fixations, découpes électriques | 0,005" – 0,188" |

| Pliage | Déforme le métal le long d'un axe droit pour créer des angles | Supports, châssis, boîtiers, cadres | 0,010" – 0,375" |

| Formation | Redonne forme au métal sans découpe ; ajoute des caractéristiques peu profondes | Garnitures décoratives, panneaux renforcés, nervures | 0,010" – 0,250" |

| Dessin | Tire le métal pour former des pièces en trois dimensions avec de la profondeur | Panneaux de carrosserie automobile, éviers, boîtiers électroniques | 0,015" – 0,125" |

| Emboutissage profond | Permet de fabriquer des pièces dont la profondeur dépasse le diamètre (rapport 2:1 ou plus) | Boîtes cylindriques, boîtiers cylindriques, tasses, tubes | 0,010" – 0,100" |

| Embosserie | Embossage unilatéral pour des motifs en relief ou en creux | Plaques signalétiques, marquage de la marque, embossages structurels | 0,010" – 0,125" |

| Coinage | Embossage bilatéral à haute pression pour des détails fins | Connecteurs, rondelles de précision, pièces décoratives | 0,005" – 0,062" |

Comprendre ces opérations fondamentales constitue la base nécessaire pour évaluer des approches d’emboutissage plus complexes. Mais comment les fabricants combinent-ils efficacement ces opérations pour une production à grande échelle ? C’est ici qu’interviennent les différents types de matrices — chacun offrant des avantages spécifiques selon la complexité des pièces et les exigences de production.

Emboutissage progressif vs emboutissage par transfert vs emboutissage composite

Vous maîtrisez désormais vos opérations d’emboutissage — découpage, perçage, pliage, emboutissage profond. Mais voici la question qui distingue une production efficace d’un essai-erreur coûteux : quel type de matrice devez-vous utiliser pour combiner ces opérations ?

La réponse dépend de la complexité de votre pièce, du volume de production et de votre budget. Examinons les trois principales approches en matière de machines d’estampage afin que vous puissiez prendre des décisions éclairées pour votre prochain projet.

Estampage à matrice progressive pour une production continue

Imaginez une simple bande de métal entrant dans une presse et en sortant sous forme de pièces finies — des centaines par minute — sans jamais être manipulée entre les opérations. C’est là toute l’efficacité de l’estampage à matrice progressive.

Les matrices progressives se composent de plusieurs stations disposées en séquence, chacune effectuant une opération spécifique tandis que la bande métallique avance à travers la presse. La bande reste connectée tout au long du processus : chaque coup de presse la fait progresser d’une station tout en exécutant simultanément les opérations à toutes les stations. Selon Durex Inc., cette configuration permet une haute efficacité et garantit l’uniformité de l’ensemble des composants produits.

Voici ce qui rend les matrices progressives exceptionnelles pour la production à grand volume :

- Vitesse – Plusieurs opérations s’effectuent simultanément à chaque course de la presse

- Consistance – Les pièces restent en position d’alignement tout au long du processus, garantissant des tolérances serrées

- Adapté à l’automatisation – La manipulation minimale des pièces entre les opérations réduit les coûts de main-d’œuvre

- Extensibilité – Une fois en marche, ces matrices peuvent produire des millions de pièces identiques

Le compromis ? Les matrices progressifs exigent des coûts plus élevés en amont pour la conception et la fabrication des outillages. Leur structure complexe nécessite une planification minutieuse et une ingénierie de précision. Toutefois, comme le souligne Larson Tool, le coût unitaire diminue sensiblement lors de grandes séries de production — ce qui rend cette solution très rentable pour les projets à long terme.

Les applications les mieux adaptées comprennent les supports et les attaches automobiles, les connecteurs électroniques, ainsi que toute pièce de petite ou moyenne taille produite en quantités supérieures à 50 000 unités.

Systèmes de matrices à transfert pour géométries complexes

Que faire lorsque votre pièce est trop grande pour rester fixée à la bande, ou qu’elle requiert des opérations que les matrices progressifs ne peuvent tout simplement pas assurer ? Les matrices à transfert interviennent alors.

Contrairement aux systèmes progressifs, où les pièces restent attachées à la bande, les matrices à transfert utilisent des systèmes mécaniques de transfert pour déplacer individuellement les pièces entre les stations. Chaque station effectue l’opération qui lui est attribuée, puis transfère la pièce à la station suivante pour un traitement ultérieur.

Cette indépendance offre des avantages significatifs pour les presses à emboutir destinées à la fabrication d’ensembles complexes :

- Capacité à traiter des pièces plus grandes – Aucune contrainte de taille liée à la largeur de la bande

- Géométries complexes en 3D – Les pièces peuvent être retournées, pivotées ou repositionnées entre les stations

- Intégration de l’emboutissage profond – Plusieurs opérations d’emboutissage avec repositionnement entre les étapes

- Opérations d'assemblage – Certains systèmes de transfert intègrent des étapes de soudage, de fixation ou d’insertion

Les matrices de transfert impliquent des coûts plus élevés en matière d’outillage et de mise en place, en raison de leurs mécanismes de transfert sophistiqués. Elles conviennent particulièrement aux séries de production moyennes à élevées, où leur polyvalence et leur capacité à traiter des pièces complexes justifient l’investissement. Des secteurs tels que l’aéronautique et la construction de machines lourdes s’appuient fortement sur cette technologie d’estampage pour produire de grands composants structurels.

Les procédés de transfert contrôlés assurent une grande précision, garantissant que chaque composant répond aux normes de qualité les plus strictes — un critère essentiel lors de la fabrication de pièces critiques pour la sécurité.

Matrices combinées pour opérations simultanées

Parfois, la simplicité est préférable. Les matrices combinées effectuent plusieurs opérations — généralement la découpe et la perforation — en un seul coup de presse.

Plutôt que de passer par des stations séquentielles, la pièce subit toutes les opérations simultanément. La conception de la matrice intègre des éléments de découpe et de formage, de sorte qu’un seul coup de presse permet de terminer la pièce. Cette intégration réduit considérablement le temps de production et améliore la productivité en éliminant plusieurs étapes de manutention.

Les matrices composées se distinguent dans des scénarios spécifiques :

- Pièces planes avec des caractéristiques internes – Rondelles avec trou central, supports avec découpes de fixation

- Production à faible volume – Lorsque l’investissement dans une matrice progressive n’est pas justifié

- Géométries plus simples – Pièces sans pliages complexes ni emboutissages profonds

- Projets nécessitant un délai d’exécution court – Conception et fabrication plus rapides des matrices

Les presses à estampage métallique fonctionnant avec des matrices composées produisent généralement des pièces présentant une excellente qualité des bords et une grande concentricité, puisque toutes les opérations s’effectuent en un seul et même coup aligné. La structure plus simple de la matrice implique également moins d’entretien : une inspection régulière des éléments de découpe et de poinçonnage garantit une précision constante et une longévité accrue.

La limitation ? Les matrices composées ne conviennent pas aux pièces complexes en 3D ni aux volumes extrêmement élevés, pour lesquels les matrices progressifs offriraient une meilleure rentabilité par pièce.

Choisir le type de matrice en fonction des exigences de production

Le choix du type de matrice ne dépend pas uniquement de la géométrie de la pièce, mais repose sur un équilibre entre l’investissement initial et les coûts de production à long terme. Utilisez ce cadre décisionnel pour guider votre sélection :

| Critères | Découpage progressif | Moule à transfert | Poinçon composé |

|---|---|---|---|

| Complexité des pièces | Moyen à élevé (plusieurs caractéristiques) | Élevé (grandes pièces, en 3D, emboutissages multi-étapes) | Faible à moyen (pièces planes avec découpes) |

| Adéquation du volume de production | Volume élevé (50 000 pièces ou plus) | Volume moyen à élevé (10 000 pièces ou plus) | Volume faible à moyen (1 000 à 50 000 pièces) |

| Coût d'outillage | Élevé (conception complexe à plusieurs stations) | Le plus élevé (mécanismes de transfert + matrices) | Le plus faible (conception simplifiée à une seule station) |

| Temps de cycle | Le plus rapide (toutes les stations fonctionnent à chaque coup) | Modéré (temps de transfert entre les stations) | Rapide (achèvement en un seul coup) |

| Meilleures applications | Connecteurs petits, supports, attaches, composants électroniques | Grandes plaques, enveloppes profondément embouties, structures aéronautiques | Rondelles, supports simples, composants plats percés |

Lors de l’évaluation des machines d’estampage pour votre projet, tenez compte de ces recommandations pratiques :

- Optez pour des matrices progressifs lorsque vous avez besoin de vitesse, de grands volumes et que vous pouvez amortir les coûts d’outillage sur des séries de production importantes

- Choisissez des matrices à transfert lorsque la taille ou la complexité de la pièce dépasse les limites imposées par les procédés à bande, ou lorsqu’un grand nombre d’étapes d’emboutissage profond sont requises

- Choisissez des matrices composées lorsque le budget alloué à l’outillage est limité, les volumes modérés et les pièces restent relativement simples

Le choix du type de matrice influe directement également sur vos besoins en équipements. Les matrices progressives et composées fonctionnent généralement sur des presses d’emboutissage standard, tandis que les systèmes de matrices à transfert nécessitent des presses spécialisées dotées de mécanismes de transfert intégrés — ce qui augmente les considérations liées aux investissements en équipements.

Comprendre ces distinctions vous permet de communiquer efficacement avec vos partenaires en emboutissage et de prendre des décisions éclairées concernant vos investissements en outillages. Toutefois, le choix de la matrice ne constitue qu’une partie de l’équation : la presse elle-même joue un rôle tout aussi critique pour obtenir des résultats de qualité.

Types de presses d’emboutissage et critères de sélection

Vous avez donc sélectionné le bon type de matrice pour votre pièce, mais qu'en est-il de la presse elle-même ? La presse à emboutir métallique que vous choisissez détermine la vitesse à laquelle vous pouvez produire, la force que vous pouvez appliquer et la précision avec laquelle vous pouvez contrôler le processus de formage.

Pensez-y ainsi : votre matrice est la recette, mais la presse est le four. Même la meilleure recette échoue avec un équipement inadapté. Examinons les trois principaux types de presses et comment les adapter à vos exigences de production.

Vitesse et efficacité des presses mécaniques

Lorsque la vitesse de production est votre priorité, les presses mécaniques offrent des performances optimales. Ces machines utilisent un volant d'inertie pour stocker de l'énergie rotative, qu'elles libèrent via un vilebrequin ou un mécanisme à engrenage excentrique afin d'entraîner le traverse vers le bas avec une force considérable.

Voici ce qui fait de la presse mécanique à emboutir métallique la machine de référence pour la production à grand volume :

- Fréquences de course – Allant de 20 à plus de 1 500 courses par minute, selon la taille et la configuration

- Longueur de course fixe – Le vérin parcourt une distance prédéterminée à chaque cycle, garantissant ainsi la régularité

- Plage de tonnage – Généralement de 20 à plus de 6 000 tonnes, la plupart des presses de production se situant entre 100 et 1 500 tonnes

- Efficacité énergétique à vitesse élevée – L’inertie du volant d’inertie réduit la consommation d’énergie en régime continu

Selon Presses San Giacomo , les presses mécaniques exercent leur action d’emboutissage grâce à l’énergie stockée puis libérée par le volant d’inertie — ce qui les rend mieux adaptées aux environnements de production à haut volume, où la régularité des cycles prime sur le contrôle variable de la force.

Le compromis ? Les presses mécaniques délivrent leur force maximale uniquement en un point précis de la course (point mort bas). Cela limite leur souplesse lors d’opérations nécessitant une pression soutenue tout au long du processus de formage. Elles sont idéales pour le découpage, la perforation et le formage superficiel, mais rencontrent des difficultés dans les applications d’emboutissage profond.

Avantages du contrôle hydraulique de la force

Que se passe-t-il si vos pièces nécessitent une pression soutenue sur toute la course ? Ou si vous travaillez avec des matériaux à haute résistance qui exigent un contrôle précis de la force ? Les presses hydrauliques répondent à ces défis.

Au lieu de liaisons mécaniques, les presses hydrauliques utilisent des cylindres remplis de fluide sous pression pour générer une force. Cette différence fondamentale confère plusieurs avantages uniques à une machine de poinçonnage d’acier destinée à des applications exigeantes :

- Charge nominale maximale à n’importe quel point de la course – Contrairement aux presses mécaniques, les presses hydrauliques délivrent leur force maximale à n’importe quel point du déplacement du vérin

- Régulation de vitesse variable – L’opérateur peut régler indépendamment la vitesse d’approche, la vitesse de travail et la vitesse de retour

- Capacité en tonnage – Plage allant de 20 à plus de 10 000 tonnes pour les applications lourdes

- Flexibilité de la course – La longueur de course est réglable afin de s’adapter aux différentes profondeurs de pièces, sans modification mécanique

- Capacité de maintien sous charge – Le vérin peut maintenir sa position sous pression — fonction essentielle pour certaines opérations de formage

Comme le note Eigen Engineering, les presses hydrauliques sont plus lentes que d'autres types de presses, mais elles offrent une constance et une adaptabilité qui s'avèrent inestimables lors de la production de pièces métalliques embouties complexes.

La presse en acier excelle dans les applications d'emboutissage profond, où le matériau nécessite du temps pour s'écouler dans les cavités des matrices. Des panneaux automobiles complexes, des éviers de cuisine et des boîtiers cylindriques requièrent souvent des systèmes hydrauliques capables de maintenir une pression constante pendant que le métal prend progressivement sa forme.

Programmabilité des presses à entraînement servo

Imaginez combiner la vitesse des presses mécaniques avec la souplesse des presses hydrauliques, puis y ajouter une intelligence programmable : telle est l'avantage de la presse à entraînement servo.

Les machines d'emboutissage métallique à entraînement servo utilisent des moteurs servo avancés pour contrôler directement le mouvement du traverse. Contrairement aux presses mécaniques, dont le profil de course est fixe, ou aux presses hydrauliques, limitées par les contraintes liées au fluide, les presses à entraînement servo offrent une programmabilité complète sur l'ensemble du cycle de formage.

Que signifie concrètement un mouvement programmable ?

- Profils de course personnalisables – Programmer différentes vitesses et durées de maintien à divers points de la course

- Positionnement de précision – Atteindre une précision de 0,001" sur toute la longueur de la course

- Récupération d'énergie – Les moteurs servo récupèrent de l'énergie pendant la course de retour, réduisant ainsi la consommation globale de 30 à 50 %

- Changement rapide – Enregistrer et rappeler des profils de mouvement pour différentes pièces sans ajustements mécaniques

- Bruit réduit – Des profils de mouvement plus fluides éliminent les bruits de choc courants sur les presses mécaniques

Selon les données sectorielles, la technologie des machines de presse à emboutir les métaux a considérablement évolué depuis l’introduction des presses servo dans l’industrie manufacturière au début du XXIe siècle. Ces machines excellent dans les travaux de précision — électronique, dispositifs médicaux et composants automobiles haut de gamme — où la qualité prime sur la vitesse brute.

La contrepartie ? Les presses à servomoteur présentent généralement des coûts initiaux plus élevés que les systèmes mécaniques comparables. Toutefois, les économies d’énergie, la réduction de l’usure des matrices et les améliorations de qualité justifient souvent cet investissement pour les opérations exigeant une grande précision ou impliquant des changements fréquents de séries de production.

Calcul de la tonnage requis de la presse

Le choix du type de presse ne représente qu’une partie de l’équation. Vous devez également disposer d’un tonnage suffisant — c’est-à-dire d’une capacité de force — pour mener à bien vos opérations de découpage.

Les besoins en tonnage de presse dépendent de plusieurs facteurs :

- Type et épaisseur du matériau – Les matériaux à plus haute résistance et les épaisseurs supérieures nécessitent une force plus importante

- Type de fonctionnement – La découpe requiert une force différente de celle nécessaire au poinçonnage ou à la formage

- Périmètre ou surface de la pièce – Des longueurs de coupe plus importantes ou des surfaces de formage plus étendues augmentent les besoins en tonnage

- Facteur de sécurité – Selon la pratique industrielle, on ajoute couramment 20 à 30 % au-dessus des besoins calculés

Pour les opérations de découpe et de poinçonnage, utilisez cette formule :

Charge nominale = (Périmètre × Épaisseur du matériau × Résistance au cisaillement) ÷ 2000

Par exemple, la découpe d’un cercle de 4 po de diamètre dans de l’acier doux d’une épaisseur de 0,060 po (résistance au cisaillement ≈ 50 000 psi) :

- Périmètre = π × 4 po = 12,57 po

- Charge nominale = (12,57 × 0,060 × 50 000) ÷ 2000 = 18,9 tonnes

- Avec un coefficient de sécurité de 25 % = environ 24 tonnes requises

Les opérations d’emboutissage nécessitent des calculs différents, fondés sur le diamètre de la tôle brute, le diamètre du poinçon et les propriétés du matériau. Pour les pièces complexes, il est souvent nécessaire d’utiliser un logiciel de simulation afin de prédire avec précision les besoins en charge nominale, notamment lorsque plusieurs opérations sont réalisées simultanément.

Lors de l’évaluation des machines à emboutir métallique pour votre installation, veillez toujours à ce que la capacité en charge nominale dépasse vos besoins calculés. Exploiter une presse à sa charge nominale maximale, ou à proximité de celle-ci, accélère l’usure et réduit la précision, tandis qu’un équipement sous-dimensionné ne parviendra tout simplement pas à réaliser l’opération de formage.

Comprendre les capacités de la presse vous aide à associer efficacement l’équipement aux applications. Toutefois, la presse et la matrice ne constituent qu’une partie de l’équation : le matériau que vous formez joue un rôle tout aussi critique pour obtenir des résultats de qualité.

Guide de sélection des matériaux pour les applications d’estampage

Vous disposez de la presse adaptée, du type de matrice approprié et d’une bonne compréhension des opérations d’estampage. Mais voici une question qui peut faire ou défaire votre projet : quel métal pour l’estampage devez-vous réellement utiliser ?

La sélection du matériau ne consiste pas à choisir l’option la plus coûteuse, mais à adapter les propriétés du matériau à votre application spécifique. Un mauvais choix entraîne des fissurations, un retour élastique excessif ou des pièces qui échouent en service. Le bon choix, quant à lui, permet des séries de production fluides et des pièces qui fonctionnent exactement comme prévu.

Examinons comment les différents matériaux utilisés en estampage métallique se comportent pendant la mise en forme — et dans quels cas employer chacun d’eux.

Sélection de la nuance d’acier pour les pièces structurelles

L'acier au carbone reste le matériau phare de l'estampage métallique. Il est abordable, largement disponible et offre un excellent équilibre entre aptitude à la mise en forme et résistance. Toutefois, tous les aciers ne se valent pas.

Lors du choix d'un acier pour l'estampage, vous devez faire face à un compromis fondamental : aptitude à la mise en forme contre résistance. Les aciers faiblement alliés en carbone (comme les nuances 1008 ou 1010) se plient et s'emboutissent facilement, mais présentent une résistance à la traction modeste. Les nuances à teneur plus élevée en carbone offrent de meilleures performances structurelles, mais résistent davantage à la déformation, ce qui accroît le risque de fissuration lors d'un emboutissage sévère.

Voici comment se comportent les différentes nuances d'acier au carbone :

- Acier faiblement allié en carbone (0,05 à 0,15 % de carbone) – Ductilité excellente, idéal pour l'emboutissage profond et les pliages complexes. Couramment utilisé pour les supports automobiles et les carcasses d'appareils électroménagers.

- Acier moyennement allié en carbone (0,25 à 0,50 % de carbone) – Équilibre optimal entre résistance et aptitude à la mise en forme. Adapté aux composants structurels nécessitant une mise en forme modérée.

- Aciers faiblement alliés à haute résistance (HSLA) – Résistance améliorée avec une formabilité acceptable. Utilisé dans les structures de sécurité automobile où la réduction du poids est essentielle.

L’acier galvanisé mérite une mention particulière. Selon le guide des matériaux de Tenral, les revêtements galvanisés (épaisseur ≥ 8 μm) assurent une protection de base contre la rouille tout en conservant la formabilité de la tôle d’acier au carbone — ce qui en fait un choix idéal pour les pièces structurelles sensibles aux coûts, telles que les supports de châssis automobile ou les panneaux d’appareils ménagers.

Défis et solutions liés à l’emboutissage de l’aluminium

Lorsque la conception légère est primordiale, l’estampage de l’aluminium devient la solution privilégiée. Les pièces estampées en aluminium pèsent environ le tiers de celles en acier équivalentes — un avantage significatif pour les applications automobiles, aérospatiales et électroniques grand public.

Toutefois, le procédé d’estampage de l’aluminium présente des défis spécifiques qui prennent parfois au dépourvu les fabricants peu expérimentés :

- Rebond – Le module d’élasticité plus faible de l’aluminium entraîne un « retour élastique » des pièces vers leur forme initiale après mise en forme. Les matrices doivent donc être conçues pour effectuer un surpliage, compensant ainsi cette récupération élastique.

- Tendance à la galling – L’aluminium peut adhérer aux surfaces des outillages, provoquant des défauts de surface. Une lubrification adéquate et des revêtements appropriés pour les matrices sont essentielles.

- Durcissement par déformation – Contrairement à l’acier, l’aluminium se durcit rapidement par déformation. Les pièces complexes peuvent nécessiter un recuit intermédiaire entre les étapes de formage.

Malgré ces défis, les pièces embouties en aluminium offrent des avantages remarquables. Par exemple, l’alliage 6061-T6 assure une excellente conductivité thermique (idéal pour les dissipateurs thermiques), une bonne résistance à la corrosion et une aptitude au formage acceptable pour des emboutissages et des pliages modérés. Une entreprise de télécommunications a ainsi obtenu une dissipation thermique améliorée de 25 % et une réduction des coûts de production de 18 % en remplaçant le cuivre par un alliage d’aluminium pour les dissipateurs thermiques des stations de base 5G.

Pour les applications légères exigeant une grande précision, les alliages d’aluminium restent inégalés — à condition de tenir compte de leurs caractéristiques spécifiques de formage dès la conception des matrices.

Comportement de durcissement par déformation de l’acier inoxydable

Le poinçonnage de métaux en acier inoxydable exige une attention particulière portée à l’écrouissage — phénomène par lequel le métal devient plus résistant et plus dur au fur et à mesure qu’il se déforme. Une mauvaise maîtrise de ce phénomène entraîne la fissuration de vos pièces en cours de production. À l’inverse, une bonne maîtrise permet de produire des composants résistants à la corrosion dont la durée de vie dépasse de plusieurs années celle des alternatives.

La clé réside dans la compréhension de l’influence du taux de nickel sur la vitesse d’écrouissage. Comme l’explique le guide technique d’Ulbrich :

- Type 301 (6 à 8 % de nickel) – Vitesse d’écrouissage élevée. Gagne une résistance significative lors de la mise en forme, ce qui le rend excellent pour les opérations de pliage où la résistance finale de la pièce est déterminante. Toutefois, il est plus sensible aux fissurations lors des emboutissages profonds.

- Type 304 (8 à 10,5 % de nickel) – Écrouissage modéré. Offre un bon équilibre entre aptitude à la mise en forme et résistance. C’est la nuance la plus couramment spécifiée pour les applications générales de poinçonnage d’acier inoxydable.

- Type 305 (10 à 13 % de nickel) – Vitesse d’écrouissage faible. Idéal pour les opérations d’emboutissage profond et de frappe, où le matériau doit s’écouler sans augmentation rapide de sa résistance.

La structure granulaire influence également la réussite de l’emboutissage de l’acier inoxydable. Les grains grossiers provoquent des défauts de surface en « peau d’orange » lors de l’emboutissage profond — une texture indésirable rappelant celle de la peau d’un agrume. En revanche, des structures granulaires plus fines améliorent à la fois la finition de surface et la ductilité.

Avec une résistance à la traction ≥ 515 MPa et une résistance au brouillard salin ≥ 48 heures, l’acier inoxydable 304 reste la référence pour les boîtiers d’équipements médicaux, les composants destinés au traitement des aliments et les bornes de recharge des véhicules à énergie nouvelle (EV), là où la résistance à la corrosion est une exigence absolue.

Cuivre et laiton pour composants électriques

Lorsque la conductivité électrique constitue un critère déterminant de votre conception, les alliages de cuivre et de laiton offrent des performances inégalées. Ces matériaux s’emboutissent parfaitement tout en assurant les propriétés électriques et thermiques requises par les équipements électroniques.

Cuivre offre une conductivité allant jusqu'à 98 %, ce qui le rend essentiel pour les contacts électriques, les connecteurs et les bornes. Sa ductilité excellente permet son emboutissage en micro-contacts destinés aux cartes SIM de smartphones et aux bornes de capteurs industriels. L’inconvénient ? Le cuivre est relativement coûteux et plus mou que les alternatives en acier.

Laiton (alliage cuivre-zinc) constitue une alternative économique offrant une usinabilité excellente. La laiton H62, dont la dureté est ≥ HB80, s’emboutit proprement sans nécessiter de traitement secondaire, réduisant ainsi les coûts de production pour les composants à forte volumétrie. Ses applications courantes incluent :

- Composants de cylindres de serrures intelligentes

- Raccords de climatisation automobile

- Quincaillerie décorative

- Pieces de plomberie

Selon des études de cas industrielles, le laiton peut remplacer le cuivre pur dans de nombreuses applications où la conductivité maximale n’est pas critique, permettant ainsi une réduction de 22 % des coûts de traitement tout en conservant des performances électriques acceptables.

Ces deux matériaux excellent dans les opérations de formage grâce à leur ductilité intrinsèque. Le poinçonnage à matrice progressive fonctionne particulièrement bien avec le cuivre et le laiton, car leur malléabilité permet une production continue à grande vitesse, sans les problèmes de fragilité courants avec les matériaux plus durs.

Propriétés matérielles influençant l’aptitude à l’emboutissage

Quel que soit le métal choisi, quatre propriétés matérielles déterminent le succès du poinçonnage :

- DÉFORMABILITÉ – L’allongement maximal que le matériau peut subir avant rupture. Une ductilité plus élevée permet des emboutissages profonds et des pliages complexes.

- Résistance à la traction – La contrainte à partir de laquelle commence la déformation permanente. Une limite d’élasticité plus faible facilite le formage, mais peut entraîner des pièces finales moins résistantes.

- Taux de durcissement par travail – La vitesse à laquelle le matériau se durcit pendant la déformation. Des taux faibles favorisent l’emboutissage ; des taux élevés privilégient le pliage, lorsque la résistance finale est primordiale.

- Structure de grains – Une structure à grains fins améliore généralement la formabilité et la finition de surface. Des grains grossiers peuvent provoquer des défauts de surface et réduire la ductilité.

Comprendre ces propriétés vous permet de prévoir le comportement des matériaux lors de l’emboutissage — et d’éviter ainsi des défaillances coûteuses en production.

Comparaison des matériaux pour l’emboutissage métallique

Ce tableau comparatif résume les caractéristiques clés afin de vous guider dans le choix de votre matériau :

| Type de matériau | Classement de l'aptitude à la mise en forme | Applications Typiques | Considérations particulières |

|---|---|---|---|

| Acier au carbone faible | Excellent | Supports automobiles, boîtiers d’appareils électroménagers, composants emboutis profonds | Nécessite une protection contre la corrosion ; option la plus économique |

| Acier galvanisé | Bon | Supports de châssis, panneaux de systèmes de chauffage, ventilation et climatisation (CVC), enveloppes extérieures | Le revêtement peut se fissurer lors de pliages sévères ; protection de base contre la rouille |

| Alliages d'aluminium | Bon à excellent | Dissipateurs thermiques, boîtiers électroniques, pièces structurelles légères | Ressort important ; nécessite un lubrifiant pour éviter le grippage |

| acier inoxydable 304 | Modéré | Équipements médicaux, transformation alimentaire, bornes de recharge | Durcissement par écrouissage pendant la mise en forme ; nécessite une force de presse plus élevée |

| acier inoxydable 305 | Bon | Récipients emboutis en profondeur, pièces à formes complexes | Faible taux d’écrouissage, idéal pour les opérations d’emboutissage |

| Cuivre | Excellent | Contacts électriques, connecteurs, composants thermiques | Conductivité maximale, mais coût plus élevé ; matériau mou |

| Laiton (H62) | Excellent | Composants de serrures, raccords de plomberie, quincaillerie décorative | Alternative économique au cuivre ; excellente usinabilité |

Le choix du matériau approprié ne constitue qu’une seule pièce du puzzle. La façon dont vous concevez votre pièce et structurez votre flux de production détermine si ce choix de matériau se traduit par une fabrication réussie et économiquement viable.

Le flux de travail complet d’emboutissage, de la conception à la production

Vous avez sélectionné le matériau idéal pour votre application. Mais que se passe-t-il ensuite ? Comment un concept sur papier devient-il une pièce emboutie de précision sortant de la chaîne de production ?

Le procédé de découpage et emboutissage des tôles implique bien plus que le simple pressage du métal à travers une matrice. Pour réussir, il faut suivre un flux de travail structuré dans lequel chaque phase s’appuie sur la précédente — depuis les décisions initiales de conception, qui influencent la complexité des outillages, jusqu’aux protocoles d’inspection qualité garantissant que chaque pièce respecte les spécifications.

Suivons ensemble le parcours complet, de la conception aux composants finis en tôle emboutie.

Principes de la Conception pour la Fabrication

Voici un rappel réaliste : environ 70 % des coûts de fabrication sont définis dès la phase de conception. Les décisions prises sur le papier déterminent directement la complexité des outillages, l’efficacité de la production et, en définitive, votre coût unitaire par pièce.

Les lignes directrices efficaces pour la conception en tôle visent à concevoir des pièces réellement réalisables — de façon constante et économique — avec les équipements d’emboutissage. Le guide DFA de Five Flute selon

Les considérations critiques liées à la conception pour la fabrication (DFM) comprennent :

- Rayons de pliage minimaux – Conserver un rayon de courbure supérieur ou égal à l’épaisseur du matériau pour les matériaux ductiles. Pour l’aluminium durci, tel que l’alliage 6061-T6, augmenter ce rayon à 4 fois l’épaisseur du matériau afin d’éviter les fissurations.

- Emplacement des trous – Positionner les trous à au moins 2 fois l’épaisseur du matériau par rapport aux bords afin d’éviter le bombage. Placer les trous à une distance égale à 2,5 fois l’épaisseur plus le rayon de courbure par rapport aux lignes de pliage afin d’éviter toute déformation.

- Alignement de la direction du grain – Orienter les plis perpendiculairement à la direction de laminage du matériau, dans la mesure du possible. Un non-respect de cette règle peut entraîner des fissurations, notamment avec les métaux moins ductiles.

- Évidement de pliage – Ajouter des découpes dans le matériau aux endroits où les plis rencontrent les parties planes afin d’éviter le déchirement. Viser une largeur d’évidement supérieure à la moitié de l’épaisseur du matériau.

Selon les normes Xometry en matière de conception pour l’estampage, les diamètres minimaux des trous dépendent du type de matériau : 1,2 fois l’épaisseur pour les matériaux ductiles comme l’aluminium, mais 2 fois l’épaisseur pour les alliages d’acier inoxydable à haute résistance.

Ces contraintes peuvent sembler restrictives, mais elles sont en réalité libératrices. Le respect des recommandations de conception pour les tôles d’emblée élimine les coûts élevés liés à des révisions ultérieures — et garantit que vos pièces peuvent être fabriquées dans les tolérances requises.

Développement et validation des outillages

Une fois que votre conception a passé l’analyse DFM, le développement des outillages commence. Cette phase transforme la géométrie de votre pièce en matrices de précision qui façonneront chaque composant.

Le processus de développement des outillages suit généralement les étapes suivantes :

- Conception des matrices – Les ingénieurs traduisent la géométrie de la pièce en agencements de stations de matrice, en spécifiant les jeux entre poinçons et matrices, les chemins d’écoulement du matériau et les séquences de formage. Les logiciels de simulation CAE prédisent le comportement du matériau et identifient d’éventuels défauts avant toute usinage de l’acier.

- Sélection de l’acier pour outillages et usinage – Les matrices sont fabriquées à partir d’aciers à outils trempés, capables de résister à des millions de cycles de formage. L’usinage CNC et l’électroérosion par fil permettent d’obtenir les géométries précises requises pour une production constante des pièces.

- Assemblage et essai des matrices – Les matrices assemblées font l’objet de tests initiaux afin de vérifier l’écoulement correct de la matière, les jeux et les dimensions des pièces. Des ajustements sont effectués pour optimiser les conditions de formage.

- Production d’échantillons et validation – Les premières pièces sont mesurées conformément aux spécifications. Les données dimensionnelles confirment que la matrice produit des pièces dans les tolérances autorisées avant le lancement de la production en série.

Comme l’indique Die-Matic, les outillages jouent un rôle déterminant dans un processus de fabrication efficace, précis et performant. Le choix des matrices appropriées, ainsi que la collaboration avec les ingénieurs conception dès la phase de prototype, permet de valider le procédé envisagé avant de s’engager dans la fabrication des outillages de production.

Cette phase de validation permet de détecter les problèmes tôt — au moment où les modifications coûtent quelques centaines d’euros plutôt que plusieurs dizaines de milliers.

Mise en place de la production et inspection du premier article

Une fois les outillages validés en main, la mise en place de la production transforme votre cellule de fabrication, passant d’un équipement inactif à un système de production de précision.

La mise en place du procédé de tôle emboutie comprend :

- Installation et alignement de la matrice – Les matrices sont montées sur la presse avec un positionnement précis. Un alignement correct garantit une formation homogène sur toutes les stations et évite l’usure prématurée des outillages.

- Chargement et réglage de l’alimentation du matériau – La bande en bobine ou les découpes planes sont positionnées pour un alimentation correcte. Les mécanismes d’alimentation sont étalonnés afin d’avancer le matériau de la distance exacte entre chaque course de presse.

- Configuration des paramètres de la presse – La force nominale, la vitesse de course et la hauteur de fermeture sont réglées conformément aux paramètres de procédé validés. Pour les presses à servo-entraînement, il peut être nécessaire de programmer des profils de mouvement personnalisés.

- Inspection du premier exemplaire (FAI) – Les premières pièces produites font l’objet d’une inspection dimensionnelle complète. Les mesures sont documentées et comparées aux spécifications figurant sur les plans.

- Validation du procédé – Une fois que l’inspection du premier article (FAI) confirme que les pièces répondent aux exigences, la production débute selon les protocoles de surveillance établis.

L’inspection du premier article mérite une attention particulière. Selon les meilleures pratiques du secteur, le contrôle qualité dans le domaine de l’estampage métallique repose fortement sur les caractéristiques des matières premières, telles que la dureté et l’épaisseur — ce qui rend la vérification des matériaux entrants essentielle avant le démarrage de la production.

Outre la vérification des matériaux, l’inspection du premier article (FAI) comprend généralement :

- Des mesures des dimensions critiques à l’aide d’une machine à mesurer tridimensionnelle (CMM) ou de systèmes optiques

- Évaluation de l'état de surface

- Des essais de dureté, lorsque cela est spécifié

- Une inspection visuelle destinée à détecter les bavures, les fissures ou les défauts de surface

Cette approche systématique permet de détecter les problèmes avant que des milliers de pièces non conformes ne soient produites.

Atteindre des tolérances serrées sur les pièces estampées

Quelles tolérances pouvez-vous réellement atteindre avec l’estampage de précision ? Cette question est cruciale, car les capacités en matière de tolérances influencent directement le choix du procédé : l’estampage convient-il à votre application, ou devez-vous envisager des procédés alternatifs ?

Les normes de tolérance varient selon le type d'opération et l'équipement utilisé :

| Type de fonctionnement | Tolérance standard | Tolérance précise | Facteurs clés |

|---|---|---|---|

| Découpage/Poinçonnage | ±0,005 po (±0,13 mm) | ±0,002" (±0,05 mm) | Jeu de la matrice, épaisseur du matériau, état des outillages |

| Pliage | ±0,5° angulaire, ±0,010 po linéaire | ±0,25° angulaire, ±0,005 po linéaire | Compensation du retour élastique, homogénéité du matériau |

| Dessin | ±0,010 po (±0,25 mm) | ±0,005 po (±0,13 mm) | Contrôle de l'écoulement du matériau, pression du serre-brut |

| Coinage | ±0,002" (±0,05 mm) | ±0,001" (±0,025 mm) | Capacité nominale de la presse, précision de la matrice, dureté du matériau |

Plusieurs facteurs influencent l'obtention de tolérances standard ou de tolérances de précision :

- Type d'équipement – Les presses à servo-moteur dotées de profils de mouvement programmables atteignent généralement des tolérances plus serrées que les presses mécaniques fonctionnant à vitesse maximale.

- Qualité de l'outillage – Les matrices usinées avec précision et dotées de jeux plus serrés produisent des pièces plus exactes, mais nécessitent une maintenance plus fréquente.

- Consistance des matériaux – Les variations d’épaisseur ou de dureté du matériau influencent directement les résultats dimensionnels. La spécification de tolérances plus strictes sur le matériau améliore la constance des pièces.

- Contrôle des processus – La surveillance par contrôle statistique des procédés (CSP) détecte les dérives avant que les pièces ne dépassent les limites de tolérance.

Pour les pièces embouties de précision exigeant les tolérances les plus serrées, envisagez de spécifier des opérations de ciselure (coining), où une pression élevée permet d’obtenir des dimensions exceptionnellement précises. Les tolérances relatives aux caractéristiques situées sur plusieurs pliages s’additionnent généralement (cumul de tolérances) ; aussi, lorsque cela est possible, les dimensions critiques doivent être référencées à partir d’un seul repère.

Comprendre ces capacités en matière de tolérances vous aide à formuler vos exigences de façon appropriée. Une spécification excessive de tolérances augmente les coûts, notamment en ralentissant la vitesse de production et en renforçant les exigences d’inspection. À l’inverse, une spécification insuffisante de tolérances risque de provoquer des problèmes d’assemblage ou des défaillances fonctionnelles en service.

Le flux de travail complet de l’emboutissage de tôles

Pour résumer, voici le flux de travail séquentiel avec les points essentiels à considérer à chaque phase :

- Conception des pièces et analyse de la fabrication (DFM) – Appliquer les principes de conception pour tôles embouties concernant les rayons de pliage, le positionnement des perçages et le choix des matériaux. Vérifier la fabricabilité avant tout investissement dans les outillages.

- Devis et approbation des outillages – Obtenir des devis d’outillages en fonction du volume de production, de la complexité de la pièce et des exigences de tolérance. Approuver les concepts de conception des matrices.

- Conception des matrices et simulation CAE – Les ingénieurs élaborent des conceptions détaillées des matrices, accompagnées de simulations de formage afin de prédire le comportement du matériau et d’optimiser l’agencement des stations.

- Fabrication des outillages – Les composants des matrices sont usinés, traités thermiquement et assemblés. Les délais de livraison varient généralement entre 4 et 12 semaines, selon la complexité.

- Essai et réglage des matrices – Des échantillons initiaux sont produits et mesurés. Les matrices sont ajustées afin d’atteindre les dimensions cibles et la qualité de surface requises.

- Inspection et approbation du premier article – Des documents d’inspection complets confirment que les pièces répondent aux spécifications. L’approbation du client autorise le lancement de la production.

- Montée en puissance de la production – Les paramètres du procédé sont figés et la production débute selon des protocoles établis de surveillance de la qualité.

- Contrôle qualité continu – La surveillance par la méthode SPC, les inspections périodiques et l’entretien des matrices garantissent une qualité constante tout au long des séries de production.

Cette démarche structurée transforme le pliage de tôle en une science reproductible — où la qualité est intégrée dès la conception, plutôt que simplement vérifiée en fin de chaîne.

Mais même avec le meilleur flux de travail, des problèmes peuvent survenir. Comprendre les défauts courants et savoir comment les prévenir permet de maintenir votre production fluide — et vos clients satisfaits.

Stratégies de contrôle qualité et de prévention des défauts

Même avec un flux de travail parfaitement conçu, les pièces embouties peuvent tout de même présenter des défauts. Des fissures apparaissent là où elles ne devraient pas. Les bords sortent rugueux. Les pièces se déforment après l’emboutissage et reviennent à un angle incorrect. Cela vous semble familier ?

La différence entre une opération d’emboutissage rentable et une opération coûteuse tient souvent à la compréhension des causes des défauts — et à leur prévention avant qu’ils ne surviennent. Examinons ensemble les problèmes les plus courants affectant les composants métalliques emboutis, ainsi que les stratégies permettant de maintenir une production fluide.

Prédiction et compensation du retour élastique

Voici une réalité frustrante : chaque pièce métallique pliée tend à se redéplier. Ce phénomène de récupération élastique — appelé retour élastique — survient parce que le métal conserve une partie de sa déformation élastique après l’emboutissage. Lorsque la presse relâche la pièce, celle-ci revient partiellement vers sa forme plane initiale.

Le retour élastique devient particulièrement problématique dans les cas suivants :

- Matériaux haute résistance – Les aciers avancés à haute résistance et les alliages d’aluminium présentent une récupération élastique supérieure à celle de l’acier doux

- De grands rayons de courbure – Des courbures plus douces stockent davantage d’énergie élastique, augmentant le retour élastique

- Matériaux plus minces – Moins de matière pour résister aux forces de reprise élastique

Comment les fabricants compensent-ils ce phénomène ? Les matrices d’emboutissage en acier sont conçues pour plier excessivement les pièces au-delà de l’angle cible. Lorsque le retour élastique se produit, la pièce se détend jusqu’à atteindre sa position finale correcte. Pour les applications de précision, les logiciels de simulation CAO prédisent le comportement du retour élastique dès la phase de conception des matrices, permettant aux ingénieurs de calculer avec exactitude les angles de compensation avant toute usinage de l’acier destiné aux outillages.

Les presses à servo-moteur modernes ajoutent un niveau supplémentaire de contrôle. Des temps de maintien programmables au point mort bas de la course permettent au matériau de « se stabiliser » avant son relâchement, réduisant ainsi la reprise élastique. Cette approche s’avère particulièrement efficace pour les composants emboutis en acier nécessitant de faibles tolérances angulaires.

Prévention des défauts de froissement et de déchirure

Le froissement et la déchirure représentent deux modes de défaillance opposés — toutefois, ils partagent souvent la même cause racine : un contrôle inadéquat de l’écoulement du matériau.

Froissage se produit lorsque la tôle se froisse sous une contrainte de compression pendant les opérations d’emboutissage. Imaginez pousser une nappe dans un bol : sans une retenue adéquate, elle se plisse. Dans l’emboutissage, cela se produit lorsque la pression du serre-flan est trop faible ou lorsque la géométrie de la matrice autorise une compression non soutenue.

Déchirure (également appelé rupture) se produit lorsque le matériau s’étire au-delà de ses limites. Selon La recherche sur la simulation d’emboutissage , les ruptures résultent d’un étranglement localisé où l’épaisseur du matériau diminue au-delà des limites acceptables — phénomène particulièrement fréquent avec des géométries complexes et des matériaux à haute résistance.

Les causes et les solutions pour chaque type de défaut :

- Causes du froissement – Pression insuffisante du serre-flan, excès de matière dans les zones d’emboutissage, jeu incorrect entre les matrices

- Prévention du froissement – Augmenter la force du serre-flan, optimiser les dimensions et la forme du flan, ajouter des nervures d’emboutissage pour contrôler l’écoulement de la matière

- Causes de la déchirure – Pression excessive du serre-bride limitant l’écoulement, propriétés du matériau inadaptées, dimensions de la tôle incorrectes, rouille ou dommages sur les surfaces de l’outillage

- Prévention des déchirures – Réduire la pression du serre-bride, sélectionner des matériaux présentant une plage plus large entre limite d’élasticité et résistance à la traction, vérifier la géométrie de la tôle par simulation, entretenir les surfaces de l’outillage

Remarquez le paradoxe ? Une pression insuffisante du serre-bride provoque des plis. Une pression trop élevée entraîne des déchirures. Trouver le juste milieu exige une compréhension approfondie du matériau et de la géométrie spécifiques utilisés — c’est pourquoi la simulation s’avère inestimable pour les pièces embouties complexes.

Maîtrise des bavures et qualité des bords

Les bavures — ces rebords saillants laissés après la découpe ou la perforation — peuvent sembler être de simples désagréments. Or, elles posent de véritables problèmes : interférences lors du montage, risques pour la sécurité des opérateurs et usure accélérée des composants associés.

La formation des bavures dépend de plusieurs facteurs :

- Jeu de la matrice – Un jeu excessif permet au matériau de s’engouffrer dans les interstices plutôt que d’être coupé proprement

- Aiguisage de l’outillage – Les arêtes de coupe usées roulent le matériau au lieu de le couper

- Propriétés des matériaux – Les matériaux ductiles ont tendance à former des bavures plus importantes que les nuances plus dures

- Alignement poinçon-matrice – Un désalignement provoque une charge inégale et une formation irrégulière des bavures

Les stratégies de prévention portent principalement sur la maintenance des outillages et une conception adéquate. Le jeu optimal entre poinçon et matrice se situe généralement entre 5 % et 10 % de l’épaisseur du matériau pour l’acier : des jeux plus serrés produisent des bords plus nets, mais accélèrent l’usure de la matrice. Des inspections régulières des arêtes de coupe permettent de détecter l’usure avant que les bavures ne deviennent problématiques.

Pour les applications exigeant des bords exempts de bavures, des opérations secondaires telles que le barattage, la finition vibratoire ou le débavurage de précision peuvent s’avérer nécessaires. Toutefois, ces opérations entraînent un surcoût, ce qui rend la conception optimale de la matrice et sa maintenance rigoureuse l’approche privilégiée pour l’optimisation de la conception en emboutissage.

Maintenance des matrices pour une qualité constante

Vos matrices sont des instruments de précision — et, comme tout outil de précision, elles s’usent. Comprendre comment l’usure des outillages affecte la qualité des pièces embouties vous permet d’établir des plannings de maintenance préventive afin d’éviter les défauts plutôt que d’y réagir après coup.

L’usure des outillages se manifeste de façon prévisible :

- Émoussage du tranchant de coupe – Augmente la formation de bavures et nécessite une augmentation de la force de presse

- Grippage de surface – L’adhérence du matériau sur les faces des matrices provoque des rayures et des traces de traînement sur les pièces

- Dérive géométrique – L’usure des surfaces de formage modifie progressivement les dimensions des pièces

- Dégradation des revêtements – Les revêtements protecteurs s’usent jusqu’à la rupture, accélérant ainsi la dégradation du métal de base

Selon les recommandations qualité de Manor Tool, une maintenance adéquate consiste à inspecter régulièrement, à lubrifier, à nettoyer et à remplacer les équipements selon les besoins. Une maintenance rigoureuse permet d’allonger la durée de vie des outillages et de réduire au minimum le risque de pièces embouties de mauvaise qualité.

Les programmes efficaces de maintenance des matrices comprennent :

- Des inspections programmées en fonction du nombre de coups plutôt que du temps calendaires

- Des mesures documentées de l’usure, suivant les variations dimensionnelles au cours des séries de production

- Un affûtage préventif avant que les arêtes de coupe ne se dégradent au-delà des points de récupération

- La surveillance des lubrifiants afin d’assurer la formation d’un film adéquat entre les outillages et les pièces usinées

Sur le plan économique, la prévention est privilégiée. Affûter une poinçonneuse coûte une fraction du prix de son remplacement — et détecter précocement l’usure évite les coûts de rebut liés à une production hors tolérances.

Comment la simulation par CAO prévient-elle les défauts ?

Pourquoi attendre la phase de production pour découvrir des problèmes ? La simulation moderne par CAO prédit les défauts avant même que l’acier pour outillage ne soit usiné, économisant ainsi plusieurs semaines de phases d’essai et des milliers d’euros de modifications d’outillages.

Selon Recherche sur la simulation par CAO , la simulation du procédé de formage exige une configuration rigoureuse afin d’obtenir des résultats réalistes — notamment une modélisation précise des matériaux, des conditions aux limites appropriées, ainsi que des définitions correctes des contacts et du frottement.

La simulation identifie les problèmes potentiels, notamment :

- Les zones d’amincissement susceptibles de se déchirer pendant le formage

- Les zones de compression sujettes au froissage

- L’importance du rebond nécessitant une compensation des matrices

- Les schémas d’écoulement du matériau affectant les dimensions finales de la pièce

L’investissement dans la simulation porte ses fruits tout au long de la production. Les matrices conçues à l’aide de simulations nécessitent généralement moins d’itérations d’essai, atteignent plus rapidement les cotes cibles et produisent des pièces plus cohérentes sur des séries de production prolongées.

Pour les composants métalliques emboutis complexes — en particulier ceux impliquant un emboutissage profond ou des matériaux à haute résistance — la simulation est devenue une pratique standard plutôt qu’un luxe optionnel. La question n’est pas de savoir si vous pouvez vous permettre la simulation, mais bien si vous pouvez vous permettre l’alternative consistant à découvrir les problèmes directement sur le poste de presse.

Comprendre la prévention des défauts permet de maintenir votre production en marche de façon efficace. Mais comment l’emboutissage se compare-t-il à d’autres procédés de fabrication — et quand faut-il choisir une autre méthode entièrement ?

Estampage par rapport aux procédés de fabrication alternatifs

Vous maîtrisez les fondamentaux du procédé d’estampage métallique — opérations, types de matrices, choix de presse, matériaux et contrôle qualité. Mais voici la question qui déterminera si l’estampage convient à votre projet : quand faut-il privilégier l’estampage par rapport aux autres méthodes de fabrication ?

La réponse n’est pas toujours évidente. Chaque procédé de fabrication excelle dans des scénarios spécifiques, et le choix d’un procédé inadapté peut vous coûter des milliers d’euros en dépenses superflues ou en retards de production. Comparons donc l’estampage aux trois alternatives les plus courantes : l’usinage CNC, la découpe laser et l’impression 3D.

Estampage par rapport à l’usinage CNC : aspects économiques

Fondamentalement, l’estampage et l’usinage CNC représentent deux approches radicalement différentes pour la fabrication de pièces. L’estampage reforme le matériau par emboutissage — aucun métal n’est enlevé. L’usinage CNC enlève du matériau par usinage — les copeaux finissent dans la benne à déchets.

Cette distinction entraîne des différences économiques significatives :

- Utilisation du matériau – La fabrication par estampage atteint généralement un taux d’utilisation des matériaux de 85 à 95 %, tandis que l’usinage CNC peut n’utiliser que 30 à 60 % de la matière brute, selon la géométrie de la pièce

- Temps de cycle – Une presse à estamper produit des pièces en quelques secondes ; l’usinage CNC nécessite plusieurs minutes à plusieurs heures par pièce

- Investissement dans les outillages – L’estampage requiert des matrices sur mesure (10 000 à 50 000 $ US et plus), tandis que l’usinage CNC utilise des outils de coupe standard (50 à 500 $ US chacun)

- Complexité des pièces – L’usinage CNC excelle dans la réalisation de géométries complexes en 3D à partir de matière pleine ; l’estampage convient mieux aux caractéristiques réalisées sur tôle

Dans quels cas l’usinage CNC l’emporte-t-il ? Pour la production de faible volume de pièces massives complexes, la souplesse de l’usinage CNC l’emporte sur l’investissement requis pour les outillages de l’estampage. Si vous avez besoin de 50 supports complexes avec des tolérances serrées sur les caractéristiques usinées, l’usinage CNC permet une livraison rapide, sans attendre les semaines nécessaires au développement des matrices.

À quel moment l’emboutissage devient-il prédominant ? Dès que les volumes dépassent quelques milliers d’unités, le procédé de fabrication par emboutissage devient nettement plus économique. Le coût unitaire diminue à mesure que les coûts d’outillage sont amortis sur la production — atteignant finalement quelques centimes d’euro par pièce pour des géométries simples.

Lorsque la découpe laser l’emporte sur l’emboutissage

La découpe laser et l’emboutissage travaillent tous deux sur tôle — ce qui rend cette comparaison particulièrement intéressante. Ces deux procédés découpent des formes planes, réalisent des perçages et produisent les ébauches qui deviendront des pièces finies.

Selon des études sectorielles, la découpe laser permet une réduction de coût de 40 % par rapport à l’emboutissage pour des lots inférieurs à 3 000 unités, en supprimant des coûts d’outillage de plus de 15 000 $ et en offrant une précision de ±0,1 mm contre une tolérance de ±0,3 mm pour l’emboutissage.

Les principaux avantages de la découpe laser sont les suivants :

- Aucun investissement en outillage – La programmation numérique élimine totalement les coûts de matrice

- Délai de livraison rapide – Les pièces peuvent être expédiées dans un délai de 24 à 48 heures, contre 4 à 8 semaines nécessaires pour la fabrication des outillages d’emboutissage

- Flexibilité de la conception – Modifier instantanément la géométrie d’une pièce en chargeant un nouveau programme de découpe

- Précision Supérieure – Les lasers à fibre atteignent systématiquement des tolérances de ±0,1 mm

Toutefois, l’emboutissage industriel reprend l’avantage à des volumes plus élevés. Les presses à emboutir effectuent des centaines de coups par minute — bien plus rapidement que les systèmes laser les plus rapides. Les coûts cachés évoluent également : les coûts de découpe laser augmentent linéairement avec la quantité, tandis que les coûts d’emboutissage diminuent fortement à mesure que les volumes augmentent.

Optez pour la découpe laser lorsque : les volumes de production restent inférieurs à 3 000 unités, vous avez besoin d’une capacité de prototypage rapide, les conceptions changent fréquemment ou les exigences de précision dépassent les capacités de l’emboutissage.

Optez pour l’emboutissage et le pressage lorsque : les volumes dépassent 10 000 unités, la géométrie des pièces convient aux opérations de formage (pliages, emboutissages profonds, estampages), et la production à long terme justifie l’investissement dans les outillages.

Comparaison entre emboutissage et fabrication additive

l’impression 3D (fabrication additive) a révolutionné le prototypage et la production à faible volume. Mais comment se compare-t-elle à l’emboutissage métallique industriel pour des applications de fabrication réelles ?

La comparaison met en évidence des forces complémentaires plutôt qu'une concurrence directe :

- Rapidité de prototypage – L'impression 3D produit des prototypes fonctionnels en quelques heures ou jours ; l'estampage nécessite d'abord plusieurs semaines de développement des outillages

- Liberté géométrique – La fabrication additive crée des caractéristiques internes complexes impossibles à réaliser par estampage

- Propriétés des matériaux – Le métal estampé offre généralement une résistance, une ductilité et une finition de surface supérieures à celles du métal imprimé

- Économie de production – Les coûts de l'impression 3D restent relativement stables, quel que soit le volume ; les coûts unitaires de l'estampage chutent fortement à grande échelle

Les fabricants avisés utilisent stratégiquement les deux procédés. L'impression 3D permet de valider rapidement les conceptions avant de s'engager dans le développement des outillages d'estampage. Une fois les conceptions finalisées et lorsque les volumes justifient l'investissement, l'estampage prend le relais pour la production.

Le point de basculement dépend de la complexité et des dimensions de la pièce. Pour les pièces embouties simples, l'emboutissage devient plus économique que l'impression 3D à partir de quantités aussi faibles que 100 à 500 unités. En revanche, pour les pièces complexes nécessitant un usinage postérieur important, l'emboutissage ne devient avantageux qu'à partir de plusieurs milliers d'unités.

Guide comparatif des procédés de fabrication

Ce tableau comparatif fournit des critères décisionnels couvrant les facteurs les plus pertinents pour la sélection d’un procédé :

| Critères | Étiquetage | Usinage CNC | Découpe laser | impression 3D |

|---|---|---|---|---|

| Coût de mise en place | Élevé (10 000 à 50 000 $ ou plus pour les matrices) | Faible (outillage standard) | Aucun (programmation numérique) | Aucun à faible |

| Coût par pièce (faible volume) | Très élevé (amortissement des outillages) | Modéré à élevé | Faible à modéré | Modéré à élevé |

| Coût par pièce (haut volume) | Très faible (quelques centimes par pièce) | Reste élevé | Reste modéré | Reste élevé |

| Utilisation du matériau | 85-95% | 30-60% | 70-85% | Près de 100 % (recyclage de la poudre) |

| Complexité géométrique | Modéré (caractéristiques en tôle) | Élevé (pièces massives 3D) | Faible à modéré (profils 2D) | Très élevé (caractéristiques internes) |

| Délai de livraison habituel | 4 à 8 semaines (outillage) + production | Jours à semaines | 24 à 48 heures | Heures à jours |

Prendre la bonne décision de procédé

Comment traduire cette comparaison en décisions opérationnelles ? Concentrez-vous sur trois facteurs principaux :

Exigences en matière de volume déterminent la rentabilité. Pour des séries de production dépassant 10 000 unités avec des designs stables, l’estampage l’emporte presque systématiquement sur le plan des coûts. En dessous de 1 000 unités, la découpe laser ou l’usinage CNC s’avèrent généralement plus économiques.

Géométrie de la pièce détermine la faisabilité. Les pièces en tôle présentant des pliages, des emboutissages et des caractéristiques estampées conviennent naturellement au procédé d’estampage. Les pièces massives 3D nécessitant des caractéristiques usinées requièrent le CNC. Les profils plats comportant des découpes complexes privilégient la découpe laser.

Contraintes de délai priment souvent les considérations de coût. Vous avez besoin des pièces la semaine prochaine ? La découpe laser ou l’impression 3D permettent une livraison rapide. Disposez-vous de six mois pour développer l’outillage et assurer une production à long terme ? La rentabilité de l’estampage devient alors très attractive.

Les meilleurs fabricants ne s'engagent pas dans un seul procédé : ils adaptent chaque projet à la méthode optimale. Comprendre ces compromis vous permet de prendre des décisions éclairées, équilibrant coûts, qualité et délais de livraison.

Une fois le choix du procédé clarifié, examinons comment ces principes s'appliquent à l'une des applications les plus exigeantes de l'estampage : la fabrication automobile.

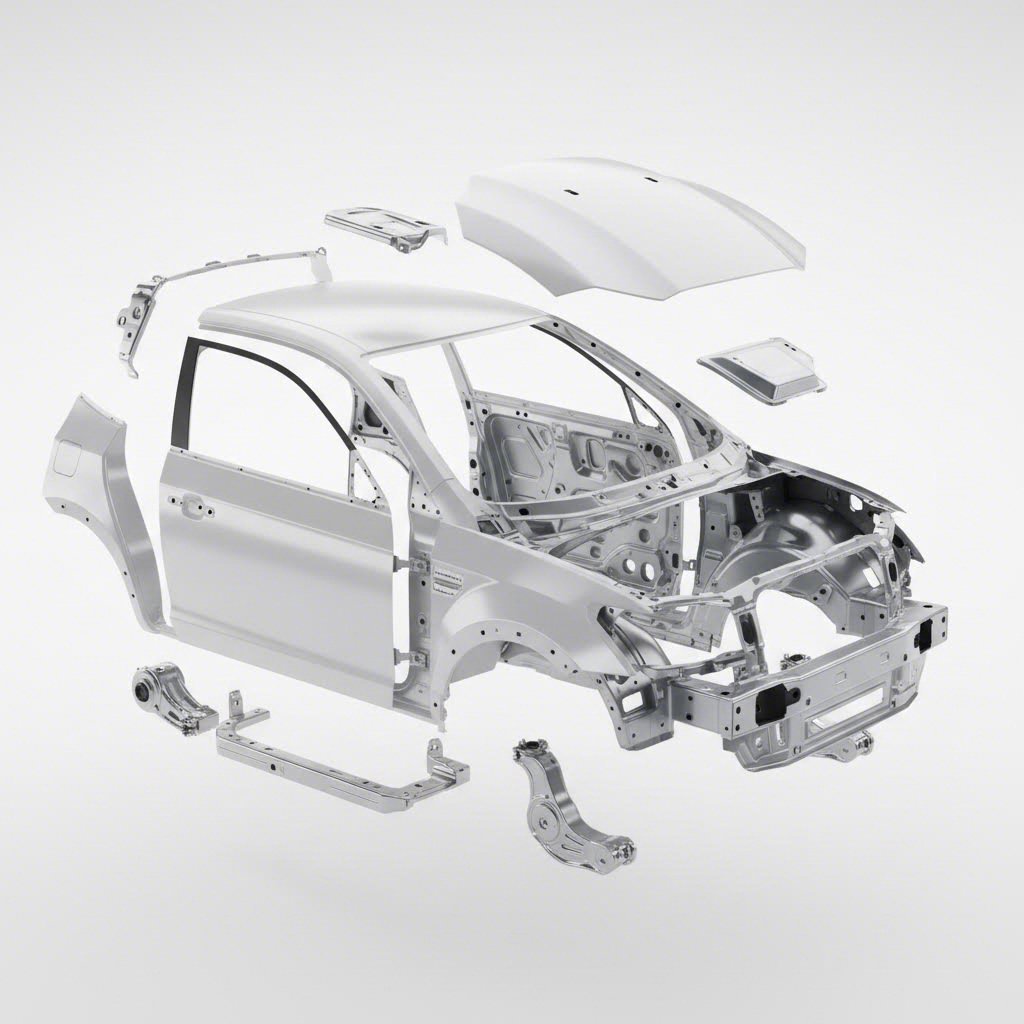

Applications de l'emboutissage automobile et normes industrielles

En ce qui concerne le procédé d’estampage dans l’industrie manufacturière, aucun secteur ne repousse les limites autant que l’industrie automobile. Chaque véhicule sortant des chaînes de montage contient des centaines — voire des milliers — de pièces métalliques estampées avec précision, allant des grandes tôles de carrosserie aux minuscules connecteurs électriques. Les enjeux ? Un seul support défectueux pourrait entraîner un rappel coûtant des millions d’euros.

Alors, qu'est-ce qui rend l'estampage métallique automobile si exigeant ? Et comment les fabricants parviennent-ils à produire de façon constante des millions de pièces métalliques estampées répondant aux exigences rigoureuses du secteur ? Examinons les applications, les normes et les systèmes qualité qui définissent ce domaine critique.

Estampage des panneaux de carrosserie et des composants structurels

Faites le tour d'une voiture quelconque, et vous observez l'estampage automobile en action. Portières, capots, ailes, toits, hayons — ces panneaux visibles de la carrosserie commencent tous sous forme de tôles planes avant d'être transformés grâce à des opérations d'estampage métallique à haut volume.

Selon les recherches sectorielles menées par Franklin Fastener, ces composants doivent être durables, légers et précisément formés. L'estampage métallique répond efficacement et à moindre coût à ces trois exigences, et ce, aux volumes requis par la production automobile.

Au-delà des éléments visibles, les composants structurels et de sécurité constituent l'ossature du véhicule :

- Rails de châssis et entretoises – Assurent l'intégrité structurelle en conditions normales d'utilisation ainsi qu'en cas de collision

- Supports de renforcement – Renforce les points d’attache critiques sur l’ensemble du châssis