Estimation des coûts de poinçonnage automobile : Formules, décompositions et ROI

TL ;DR

L'estimation du coût de poinçonnage automobile repose fondamentalement sur l'équilibre entre des investissements initiaux élevés d'outillage (5 000–100 000 $ et plus) prix unitaire variable contre un. La formule d'estimation de base est : Coût total = Coûts fixes (Conception + Outillage + Préparation) + (Coût variable/unité × Volume) pour les projets automobiles dépassant 10 000 unités par an, investir dans des matrices progressives complexes permet généralement d'obtenir le coût total de possession (TCO) le plus bas, en réduisant considérablement les temps de cycle et la main-d'œuvre. Un calcul budgétaire précis exige une analyse détaillée de l'utilisation du matériau (agencement), de la capacité de presse (tarifs horaires des machines) et des taux de récupération des chutes.

Anatomie des coûts de poinçonnage : Coûts fixes contre coûts variables

Dans la fabrication automobile, l'estimation des coûts est un exercice d'amortissement. Contrairement aux procédés à faible volume comme la découpe laser ou l'usinage CNC, où les coûts restent relativement constants par unité, le poinçonnage suit une courbe asymptotique dans laquelle le coût par pièce diminue fortement à mesure que le volume augmente. Pour comprendre cela, il faut répartir votre budget en deux catégories distinctes : l'investissement fixe en capital et les frais variables de production.

Coûts fixes (l'investissement « irrécupérable »)

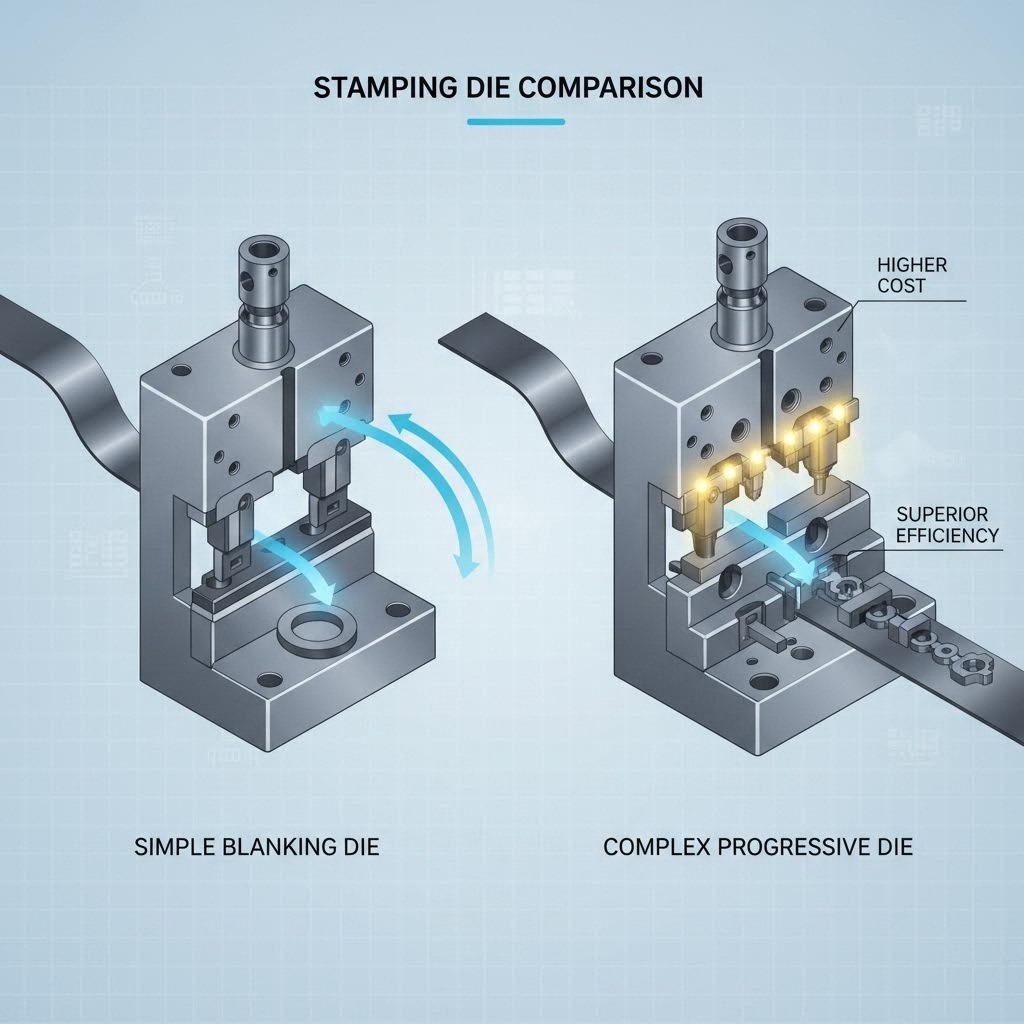

L'obstacle le plus important à l'entrée est l'outillage. Une matrice sur mesure est un équipement de précision, souvent usiné dans de l'acier outil trempé afin de résister à des millions de cycles d'impact. Les coûts d'outillage peuvent varier considérablement , allant d'environ 5 000 $ pour des matrices simples d'ébauchage à plus de 100 000 $ pour des matrices progressives complexes comportant plusieurs postes de formage. Cette catégorie inclut également les heures d'ingénierie et de conception, le montage de la matrice, ainsi que la phase initiale d'« essai », durant laquelle l'outil est calibré. Bien que ce montant initial soit élevé, des matrices de haute qualité — telles que celles garanties pour 1 million de coups —limitez efficacement vos dépenses en outillage sur l'ensemble du cycle de vie du projet.

Coûts variables (coût horaire de fonctionnement)

Une fois la matrice réalisée, c'est le « coût unitaire » qui s'applique. Celui-ci inclut la matière première (tôles d'acier/d'aluminium), les taux horaires des machines (selon la capacité de la presse et la consommation énergétique), la main-d'œuvre et les frais généraux. Pour une presse de 100 tonnes fonctionnant à 60 coups par minute, le coût de main-d'œuvre par pièce est négligeable par rapport au coût de la matière. L'objectif stratégique de l'estimation des coûts d'emboutissage est de déterminer le seuil de volume — généralement entre 10 000 et 20 000 pièces — à partir duquel l'efficacité de la matrice progressive compense son prix initial élevé.

Formule étape par étape d'estimation des coûts

Pour aller au-delà des estimations approximatives, les ingénieurs utilisent un calcul structuré. Bien que des logiciels comme AutoForm puissent automatiser ce processus pour des géométries complexes, une estimation manuelle suit cette logique :

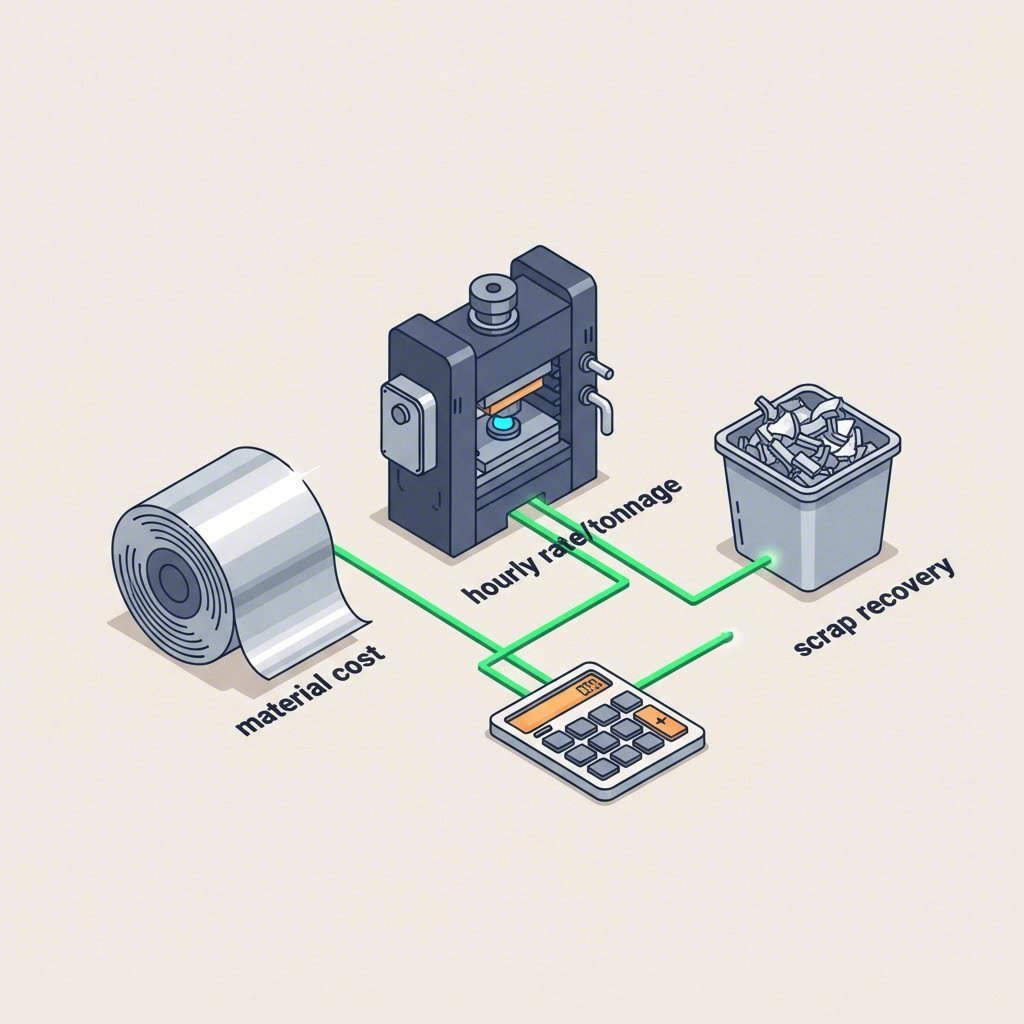

1. Calculer le coût net de la matière

La découpe automobile est intensive en matériaux. La formule commence par la taille de la tôle brute (longueur × largeur × épaisseur × densité).

Coût du matériau = (Poids brut × Prix du matériau/kg) - (Poids des déchets × Valeur de récupération/kg)

Notez que le « Poids brut » inclut les déchets prévus — le squelette métallique restant après le poinçonnage de la pièce. Un nesting efficace peut réduire ces pertes, mais certains déchets sont inévitables.

2. Déterminer le taux horaire de la machine

Les presses sont classées selon leur force (en tonnes) et la taille du plateau. Une presse de 600 tonnes a un taux horaire plus élevé qu'une presse de 100 tonnes en raison de la consommation d'énergie et de l'amortissement.

Coût machine = (Taux horaire ÷ Coups par heure) × (1 ÷ Facteur d'efficacité)

L'efficacité n'est jamais de 100 % ; prenez en compte les changements de bobines, les intervalles de maintenance et les arrêts imprévus (typiquement 80-85 % d'efficacité globale des équipements).

3. Amortir l'outillage

Répartir le coût fixe sur la durée de production prévue.

Coût de l'outillage par pièce = Investissement total dans la matrice ÷ Volume total sur la durée de vie

Si une matrice progressive coûte 80 000 $ mais produit 500 000 pièces sur cinq ans, le coût du moule s'élève à seulement 0,16 $ par pièce. En revanche, pour une série de seulement 5 000 pièces, ce même moule ajoute 16,00 $ par pièce, rendant probablement le projet non viable.

Facteurs liés aux matériaux et aux procédés

Les choix de conception effectués au début de la phase d'ingénierie agissent comme des multiplicateurs du devis final. La relation entre la complexité de la pièce et son coût n'est pas linéaire ; elle est exponentielle. Un simple ajustement de tolérance peut obliger à passer d'une presse mécanique standard à une presse servo haute précision, ou nécessiter des opérations secondaires coûteuses.

Sélection et utilisation des matériaux

La matière première représente souvent 60 à 70 % du prix variable unitaire. Bien que l'acier à haute résistance (HSS) ou l'aluminium permettent de réduire le poids du véhicule, ils exigent souvent des presses plus grandes et plus coûteuses pour être mis en forme sans fissuration. Par ailleurs, l'efficacité du « nesting » est cruciale. Des pièces conçues avec des formes irrégulières qui ne s'emboîtent pas efficacement sur la bande métallique génèrent des déchets excessifs. La technologie de simulation est fréquemment utilisée pour optimiser les formes brutes avant même que l'outil physique ne soit usiné, permettant d'économiser des points de pourcentage qui se traduisent par des millions de dollars sur des séries de production importantes.

Complexité et DFM (Conception pour la Fabricabilité)

Chaque caractéristique d'une pièce nécessite une station correspondante dans la matrice. Un simple support peut nécessiter trois stations : perçage, pliage, découpage. Un boîtier automobile complexe peut en nécessiter une vingtaine. Des directives intelligentes de DFM peuvent réduire considérablement ces coûts :

- Rayons de pliage : Respecter les rayons de pliage standard (généralement 1 fois l'épaisseur du matériau) afin d'éviter les fissures sans traitement thermique coûteux.

- Espacement des bords : Maintenir les trous à au moins 2 fois l'épaisseur du matériau des bords pour éviter toute déformation, faute de quoi un traitement plus lent ou un outillage de soutien complexe serait nécessaire.

- Tolérances : Éviter les tolérances serrées par défaut (par exemple, ± 0,001 po) là où elles ne sont pas critiques fonctionnellement. Les tolérances standard de poinçonnage (± 0,005 po à 0,010 po) sont beaucoup moins coûteuses à maintenir que celles requises en usinage de précision.

Coûts cachés et facteurs de risque

Les dépassements budgétaires dans le poinçonnage automobile proviennent rarement du prix de l'acier ; ils résultent plutôt des réalités opérationnelles "invisibles". Lors de l'établissement de votre estimation, vous devez tenir compte de l'infrastructure d'appui qui garantit que la pièce respecte effectivement les normes du constructeur (OEM).

Contrôle de Qualité et Certifications

Les composants automobiles exigent une validation rigoureuse, souvent associée aux niveaux PPAP (Processus d'approbation des pièces de production) 1 à 5. Cette documentation n'est pas gratuite ; elle nécessite des équipements de contrôle, du temps sur machine de mesure tridimensionnelle (CMM) et des heures d'ingénierie. De plus, le choix d'un fournisseur dépourvu des certifications adéquates peut entraîner des rappels coûteux ou des défaillances qualité par la suite. Il est essentiel, pour la gestion des risques, de s'associer à un fabricant capable de couvrir la transition du prototypage à la production de masse.

Par exemple, Shaoyi Metal Technology exploite une précision certifiée IATF 16949 et des capacités de presse allant jusqu'à 600 tonnes pour fournir des composants essentiels tels que les bras de suspension et les sous-ensembles. Sa capacité à gérer à la fois la fabrication rapide de prototypes (par exemple, 50 pièces en cinq jours) et la production à grande échelle garantit une stabilité du modèle de coût lors de l'augmentation des volumes, sans avoir à changer de fournisseur ni à recertifier les outillages.

Entretien et logistique

Les matrices ne durent pas éternellement. Une estimation précise inclut une marge de « maintenance des matrices » — généralement 2 à 5 % du coût de l'outillage par an — pour aiguiser les poinçons et remplacer les éléments usés de la matrice. Enfin, prenez en compte la logistique. Même si un outillage issu de l'étranger peut coûter 30 % moins cher initialement, le coût d'expédition de matrices lourdes en acier, les retards potentiels dans les ports et l'impossibilité de résoudre rapidement des modifications techniques peuvent annuler les économies initiales. Le coût total intégré (Total Landed Cost, TLC) est la seule métrique qui compte.

Conclusion

L'estimation précise des coûts de découpage automobile est un casse-tête multidimensionnel qui va bien au-delà du prix par kilogramme d'acier. Elle exige une vision stratégique sur l'ensemble du cycle de vie du produit — de l'amortissement d'investissements en outillages de 100 000 $ à l'optimisation fine des temps de cycle et des taux de rebut. En exploitant les données de simulation, en respectant les principes de conception pour la fabricabilité et en choisissant des partenaires disposant de la capacité et des certifications adéquates, les ingénieurs peuvent transformer le poinçonnage d'éléments métalliques d'un centre de coûts en un avantage concurrentiel. Le prix unitaire le plus bas est souvent illusoire ; le véritable objectif est le coût total de possession le plus faible.

Questions fréquemment posées

1. Le poinçonnage de métal est-il plus coûteux que l'usinage CNC ?

Pour les faibles volumes (moins de 1 000 unités), le poinçonnage est généralement plus coûteux en raison des frais élevés initiaux liés aux outillages ($5 000+). Toutefois, pour les grands volumes (10 000 unités et plus), le poinçonnage devient nettement moins cher que l'usinage CNC, car le temps de cycle par pièce se compte en secondes plutôt qu'en minutes, et le coût de main-d'œuvre est réparti sur une quantité beaucoup plus importante.

2. Quelle est la formule standard d'estimation du coût de poinçonnage ?

La formule standard est : Coût total = Investissement en outillage + (Coût du matériau + Coût de traitement) × Quantité . Le coût de traitement est obtenu en divisant le tarif horaire de la presse par le taux de production (pièces par heure). Le coût du matériau doit tenir compte du poids brut de la tôle brute, déduction faite de la valeur de récupération du métal perdu.

3. Que signifie une garantie de « moule à un million de coups » pour l'estimation ?

Une garantie « coup de 1 million » implique que l'outillage est fabriqué en acier trempé de haute qualité (comme le carbure ou l'acier D2) et est conçu pour produire un million de pièces avant d'avoir besoin d'une révision majeure ou d'un remplacement. Pour l'estimation des coûts, cela permet d'amortir le coût de l'outillage sur une durée de vie très longue, réduisant ainsi efficacement le coût d'outillage alloué par unité à une somme négligeable pour les productions à grand volume.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —