Procédé de roulage en poinçonnage métallique : Mécanique, outillage et conception

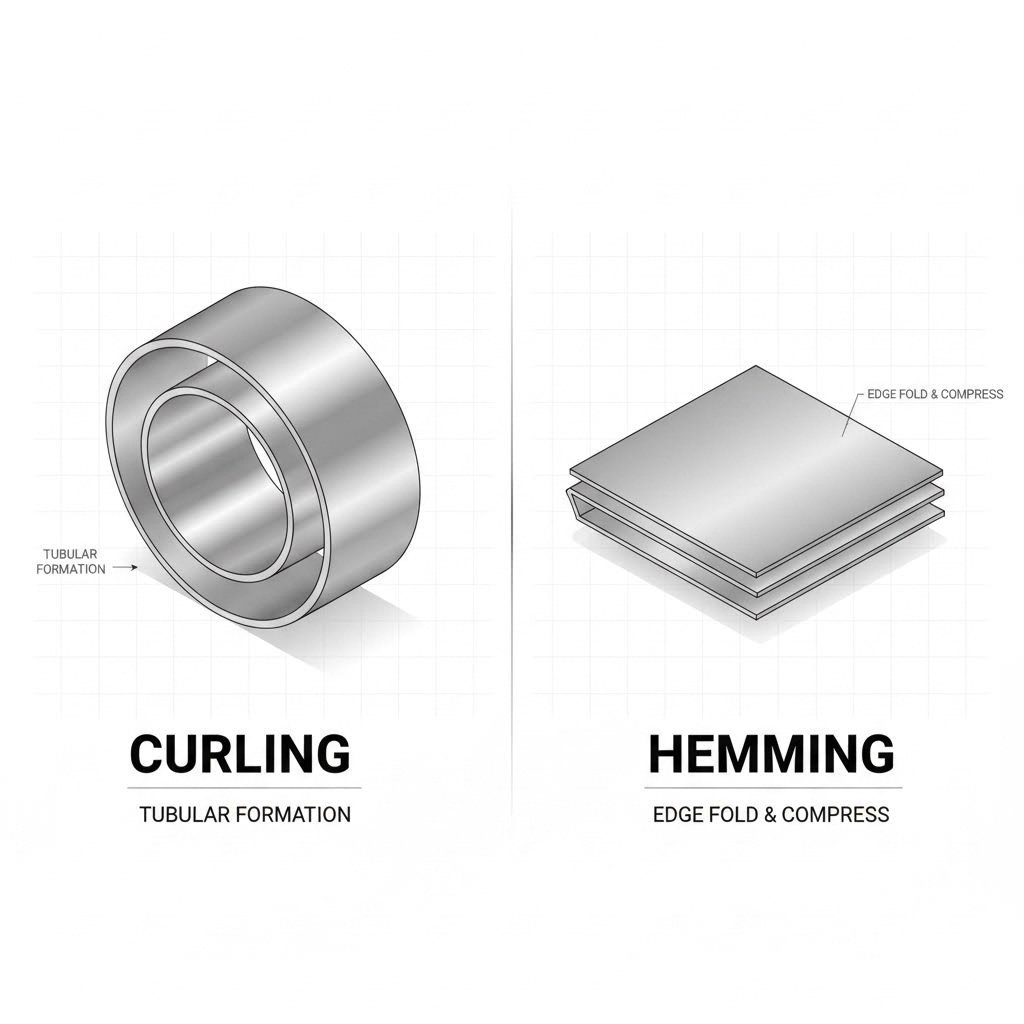

<h2>TL;DR</h2><p>Le <strong>procédé de roulage en emboutissage métallique</strong> est une opération de formage de précision qui enroule le bord d'une pièce en tôle sous la forme d'un anneau creux et circulaire. Contrairement au simple pliage, le roulage cache le bord brut à l'intérieur du rouleau, créant ainsi une finition sûre et lisse tout en augmentant considérablement la rigidité structurelle de la pièce (moment d'inertie). Des exemples courants incluent les charnières de porte, les poignées de préhension et les rebords renforcés des gobelets métalliques, où la sécurité et la rigidité sont essentielles.</p><h2>Qu'est-ce que le roulage en emboutissage métallique ?</h2><p>Le roulage est une méthode de formage de tôle utilisée pour créer un rouleau creux et circulaire sur le bord d'une pièce. Ce procédé se distingue des autres techniques de finition de bords car il oblige le matériau à s'enrouler sur lui-même, enfermant complètement le bord découpé. Le résultat est un profil radial tubulaire qui remplit deux fonctions techniques principales : éliminer les bavures tranchantes et dangereuses générées lors de l'étape de découpage, et ajouter une rigidité substantielle à une tôle autrement fragile, sans augmenter son épaisseur.</p><p>Il est crucial de différencier le roulage du <strong>piquage</strong> ou du <strong>piquage en forme de goutte</strong>. Alors qu'un piquage replie le métal à plat contre lui-même (laissant souvent le bord brut exposé ou simplement replié), le roulage conserve une section transversale circulaire. Selon les experts en outillage de <a href="https://sheetmetal.me/tooling-terminology/curling/">SheetMetal.Me</a>, la caractéristique déterminante d'un rouleau est que le bord termine <em>à l'intérieur</em> du rouleau. Cette géométrie génère la rigidité supérieure appelée « moment d'inertie », rendant le bord roulé très résistant aux forces de flexion.</p><p>Le roulage peut être appliqué à la fois aux tôles planes (roulage linéaire) et aux pièces rondes (roulage rotatif). Un exemple classique du monde réel est la charnière de porte standard, où le métal est roulé pour former le logement de l'axe de charnière. Ce procédé transforme une bande plate en une caractéristique mécanique fonctionnelle et portante.</p><h2>La mécanique du procédé de roulage</h2><p>La physique du roulage consiste à introduire le bord de la tôle dans une cavité de matrice spécialement profilée qui force le matériau à suivre un trajet circulaire. Lorsque le poinçon pousse le métal dans la matrice, le bord avant rencontre un rayon lisse et commence à remonter vers le haut puis vers l'intérieur. Cette déformation se poursuit jusqu'à ce que le bord complète le cercle (ou un arc de cercle) et s'enroule sur lui-même.</p><p>Une des règles techniques les plus critiques en matière de roulage concerne l'<strong>orientation de la bavure</strong>. Comme indiqué dans <a href="https://en.wikipedia.org/wiki/Curling_(metalworking)">l'aperçu technique de Wikipédia</a>, la bavure (le bord rugueux et relevé laissé par le processus initial de découpe) doit toujours être orientée <em>à l'opposé</em> du rayon de la matrice. Si la bavure tranchante frotte contre la surface de la matrice de roulage, elle provoque une usure prématurée, des rayures et du grippage (adhérence du matériau), ce qui détériore la finition de l'outil et ruine la qualité des pièces.</p><p>Les ingénieurs classent également les roulages selon la position du centre du rouleau par rapport au plan de la tôle :</p><ul><li><strong>Roulage excentré :</strong> Le centre du rouleau circulaire se situe au-dessus du plan de la tôle. Ce type est plus facile à réaliser car le matériau a naturellement tendance à se soulever.</li><li><strong>Roulage centré :</strong> Le centre du rouleau est parfaitement aligné avec le plan de la tôle. Ce cas est géométriquement plus complexe et nécessite souvent un outillage multi-étapes plus sophistiqué afin de forcer le matériau vers le bas avant qu'il ne remonte en s'enroulant.</li></ul><h2>Considérations relatives à l'outillage et à la conception des matrices</h2><p>Un roulage réussi exige un outillage de haute précision conçu pour gérer la forte friction et les contraintes du procédé. Les matrices de roulage sont généralement fabriquées en <strong>acier outil trempé</strong> afin de résister à l'abrasion due au glissement du métal contre la cavité. Pour garantir un roulage uniforme et éviter que le matériau ne colle, les cavités doivent être rodées et polies jusqu'à obtenir un fini miroir.</p><p>Pour une production régulière, il est rarement suffisant de simplement pousser le métal dans une rainure. La plupart des opérations robustes de roulage utilisent une approche en <strong>trois étapes</strong>. Les deux premières étapes préforment les courbes initiales (souvent appelées « amorçage »), tandis que la troisième étape referme le roulage en sa forme circulaire finale. Une <strong>encoche de positionnement</strong> ou un butoir est essentielle dans la conception de la matrice pour aligner précisément la pièce ; si la tôle entre dans la matrice avec un léger angle, le roulage prendra une forme hélicoïdale (effet tire-bouchon) au lieu de se fermer parfaitement.</p><p>Les concepteurs de matrices doivent également tenir compte du <strong>reprise élastique</strong> — la tendance du métal à reprendre sa forme initiale après formage. Pour compenser ce phénomène, la matrice de roulage est souvent conçue pour « surcourber » légèrement le matériau, afin qu'au moment de la relaxation, celui-ci prenne le diamètre correct. Sans cette compensation, le roulage pourrait rester trop lâche ou ouvert, ne parvenant pas à enfermer solidement le bord brut.</p><h2>Applications et avantages stratégiques</h2><p>Le choix du procédé de roulage est généralement motivé par des considérations de sécurité, de résistance et d'esthétique. En intégrant le bord tranchant à l'intérieur du rouleau, les fabricants rendent les pièces sûres à manipuler sans avoir besoin d'opérations secondaires de meulage ou d'ébavurage. Cela est essentiel pour les biens de consommation comme les bols à mélanger en acier inoxydable, les casseroles ou les poignées de meubles métalliques.</p><p>Sur le plan structurel, le roulage agit comme une nervure de renfort. Il augmente considérablement le moment d'inertie le long du bord, permettant aux ingénieurs d'utiliser des matériaux plus minces, plus légers et moins coûteux tout en maintenant la rigidité de la pièce. Cela est particulièrement avantageux dans l'industrie automobile pour les panneaux et composants structurels où la réduction du poids est une priorité.</p><p>Pour les applications automobiles à grande série nécessitant une telle précision — comme les bras de commande ou les sous-ensembles — les fabricants s'appuient souvent sur des partenaires spécialisés pour gérer les transitions complexes de l'outillage. <a href="https://www.shao-yi.com/auto-stamping-parts/">Shaoyi Metal Technology</a>, par exemple, propose des services d’emboutissage certifiés IATF 16949, allant de la prototypage rapide à la production de masse, garantissant que des caractéristiques critiques telles que les bords roulés respectent les normes mondiales des équipementiers (OEM) en matière de sécurité et de durabilité.</p><h2>Résolution des défauts courants</h2><p>Malgré son caractère courant, le roulage est sujet à certains défauts si les paramètres du procédé ne sont pas maîtrisés. Comprendre ces modes de défaillance est essentiel pour maintenir la qualité :</p><ul><li><strong>Roulages irréguliers ou en spirale :</strong> Généralement causés par un mauvais alignement. Si la pièce n’est pas fermement maintenue contre l’encoche de positionnement, le matériau entre de manière inégale dans le rayon. Augmenter la pression de serrage ou ajuster le butoir arrière résout souvent ce problème.</li><li><strong>Fissuration du matériau :</strong> Se produit lorsque le rayon de roulage est trop serré par rapport à la ductilité du matériau. Les métaux plus durs (comme certains alliages d’aluminium ou aciers à haute résistance) nécessitent généralement un rayon de roulage plus grand pour éviter la rupture sur la surface extérieure en tension.</li><li><strong>Grippage et rayures :</strong> Comme mentionné dans la section sur la mécanique, cela est souvent dû à la bavure orientée vers la matrice. Alternativement, cela indique un manque de lubrification ou une dégradation du fini de la matrice. Le polissage régulier de la cavité de la matrice et l’application adéquate de lubrifiant sont des mesures obligatoires de maintenance préventive.</li><li><strong>Déformation de la pièce :</strong> Si le corps principal de la pièce fléchit pendant que le bord est roulé, la zone non supportée est trop grande. Des blocs d’appui ou des patins de pression doivent être ajoutés pour maintenir rigide la partie plane de la pièce pendant le formage du bord.</li></ul><h2>Résumé</h2><p>Le procédé de roulage transforme un simple bord de tôle en une caractéristique robuste, sûre et fonctionnelle. En comprenant l'interaction entre l'orientation de la bavure, la ductilité du matériau et le polissage de la matrice, les fabricants peuvent produire des roulages de haute qualité qui améliorent à la fois l'utilité et la longévité des composants emboutis. Que ce soit pour une charnière simple ou un ensemble automobile complexe, la réussite repose sur la précision de la conception de la matrice et le contrôle de la mécanique de formage.</p><section><h2>Questions fréquentes</h2><h3>1. Quelle est la différence entre le roulage et le piquage ?</h3><p>Le roulage enroule le bord en un anneau creux et circulaire où le bord brut est intégré à l’intérieur du rouleau. Le piquage replie le métal à plat contre lui-même, ce qui double l’épaisseur mais laisse généralement le bord exposé ou aplati plutôt qu’arrondi. Le roulage offre une rigidité supérieure (moment d’inertie) par rapport à un piquage plat.</p><h3>2. Pourquoi l’orientation de la bavure est-elle importante en roulage ?</h3><p>La bavure (le bord tranchant et relevé issu de la découpe) doit toujours être orientée <em>à l’opposé</em> de la matrice de roulage. Si la bavure est dirigée vers la matrice, elle agit comme un outil de coupe, rayant la surface polie de la matrice et provoquant du grippage, ce qui abîme à la fois l’outil et la finition des pièces suivantes.</p><h3>3. Peut-on rouler tous les types de métaux ?</h3><p>La plupart des métaux ductiles comme l’acier doux, l’acier inoxydable, l’aluminium et le cuivre peuvent être roulés. Toutefois, les matériaux peu ductiles ou très durs peuvent se fissurer si le rayon de roulage est trop serré. La conception de l’outillage doit tenir compte de la reprise élastique spécifique du matériau et de ses limites de formage.</p></section>

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

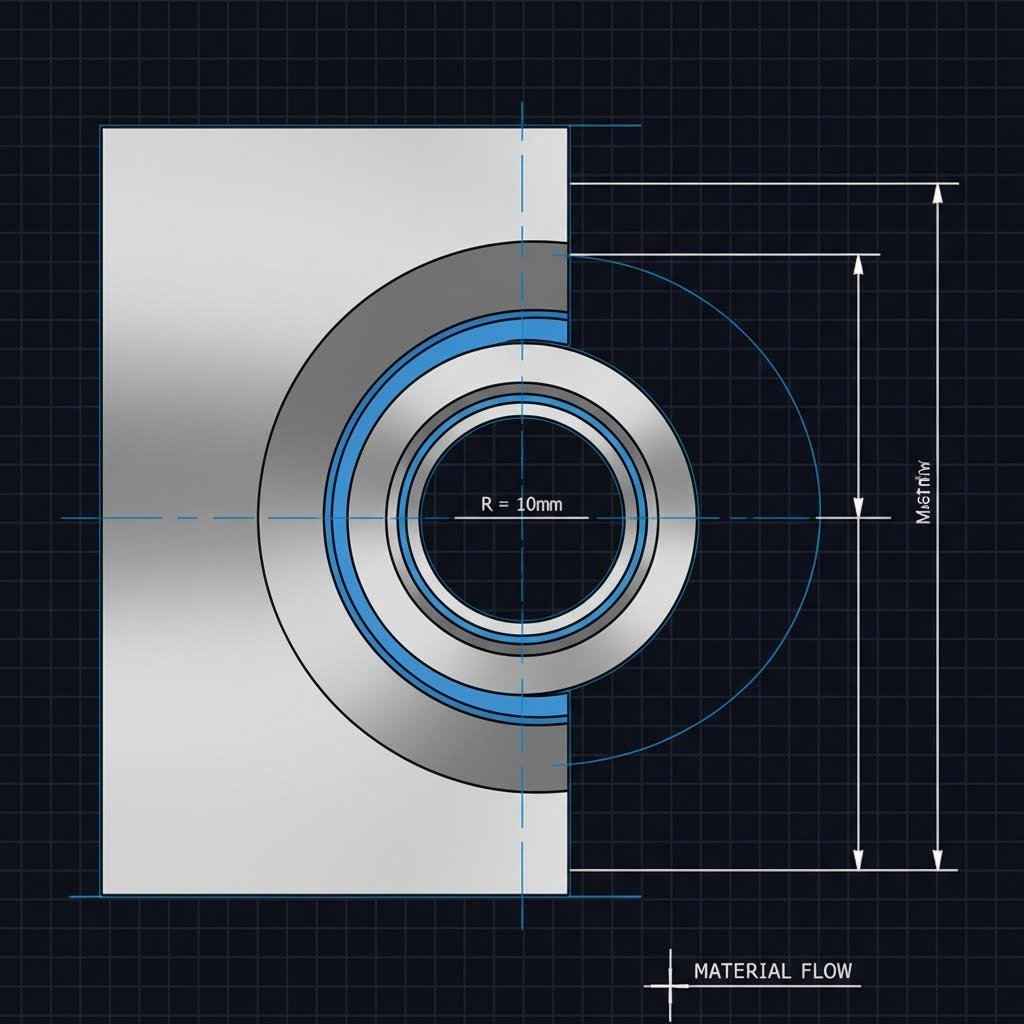

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —