Processus de pressage métallique décrypté : de la tôle brute à la pièce de précision

Ce que signifie réellement le pressage métallique dans le domaine de la fabrication

Vous êtes-vous déjà demandé comment une tôle d'acier plate se transforme en un panneau de porte de voiture parfaitement façonné ou en un boîtier électronique de précision ? La réponse réside dans le procédé de pressage métallique — une technique de fabrication qui façonne notre monde moderne de façons que la plupart des gens ne soupçonnent même pas.

Le pressage métallique, également appelé estampage métallique, est un procédé de fabrication par formage à froid qui utilise des matrices spécialisées et des presses à haute pression pour transformer une tôle plane en formes tridimensionnelles précises grâce à une déformation plastique permanente — sans enlever aucun matériau.

Alors, concrètement, qu’est-ce que le découpage embouti des métaux ? Envisagez-le comme une déformation contrôlée. Contrairement aux procédés d’usinage qui enlèvent du matériau par coupe, l’emboutissage métallique le reforme entièrement. Une tôle plate entre dans la presse, une force considérable est appliquée, et un composant fini en sort — le tout en quelques secondes.

Pour bien comprendre la signification de l’emboutissage, il faut le distinguer des catégories plus larges de formage. Bien que le « formage » englobe tout procédé permettant de façonner un métal (y compris les procédés à chaud tels que le forgeage), l’emboutissage métallique désigne spécifiquement les opérations de formage à froid effectuées à température ambiante ou à proximité de celle-ci. Cette distinction est importante car le travail à froid produit des pièces dotées d’une finition de surface supérieure, de tolérances plus serrées et de propriétés mécaniques renforcées grâce au durcissement par écrouissage.

Le principe du formage à froid sous-jacent à l’emboutissage métallique

Pourquoi le formage à froid est-il si efficace ? Lorsque vous appliquez une force sur une tôle métallique dépassant sa limite d’élasticité mais restant inférieure à sa résistance à la traction, un phénomène remarquable se produit : le matériau se déforme plastiquement. Cela signifie que la modification de forme devient permanente dès que la pression est relâchée.

La physique sous-jacente implique trois éléments interagissant entre eux :

- Répartition des forces : La pression doit être appliquée de manière uniforme afin d’éviter les défaillances localisées ou des déformations inégales

- Écoulement du matériau : Le métal se déplace et se redistribue pendant l’emboutissage, avec des zones soumises à une compression tandis que d’autres subissent une traction

- Géométrie du matrice : La géométrie des outillages contrôle précisément l’endroit et la manière dont le matériau se déforme

Le travail à froid présente des avantages distincts par rapport aux procédés de formage à chaud. Selon des recherches en fabrication menées par L’IIT Guwahati , les pièces obtenues par formage à froid présentent des tolérances plus serrées, une meilleure finition de surface et une résistance accrue grâce au durcissement par écrouissage. En outre, l’élimination des besoins en chauffage réduit considérablement les coûts énergétiques.

Comment la pression transforme-t-elle une matière brute plane en formes complexes

Lorsque vous vous demandez « qu’est-ce que le métal embouti ? », vous interrogez en réalité une transformation par pression contrôlée. Voici ce qui se produit réellement lors des opérations d’emboutissage des métaux :

Des pièces de tôle plane — généralement appelées « ébauches » — sont positionnées entre les éléments d’un outillage (matrice). La presse applique ensuite une force, et le matériau s’écoule pour épouser les contours de la cavité de la matrice. Cet emboutissage implique que le métal subisse des contraintes supérieures à sa limite d’élasticité, provoquant ainsi une déformation plastique qui le reforme de façon permanente.

L’atout principal des pièces embouties réside dans leur reproductibilité. Une fois correctement paramétrée, une opération d’emboutissage peut produire des milliers, voire des millions, de composants identiques. Chaque cycle fournit la même géométrie précise, ce qui rend ce procédé particulièrement adapté aux applications de fabrication en grande série dans les secteurs automobile, aérospatial, électronique et des biens de consommation.

Quelle est la différence entre des opérations de pliage réussies et des échecs ? Cela tient à la compréhension des interactions entre le comportement du matériau, la conception des outillages et les paramètres du procédé. Lorsque ces éléments sont correctement alignés, une tôle plane se transforme, en un seul mouvement rapide, en une pièce complexe et réalisée avec une précision d’ingénierie.

Flux de travail complet, du matériau brut à la pièce finie

Vous connaissez les résultats obtenus par le pliage métallique — mais comment ce « miracle » se produit-il réellement ? Comprendre l’intégralité du flux de travail permet de transformer des concepts abstraits en connaissances concrètes et exploitables. Suivons ensemble chaque étape, depuis l’arrivée du matériau brut jusqu’à la mise à disposition de la pièce finie, prête pour l’assemblage.

Du rouleau brut au composant fini

Imaginez un gigantesque rouleau de tôle métallique pesant plusieurs milliers de livres. Comment devient-il composants de précision mesuré au millième de pouce ? La réponse réside dans une séquence soigneusement orchestrée, exécutée par les machines de découpe et de pliage métalliques avec une remarquable régularité.

- Préparation et sélection du matériau : Le processus commence bien avant que le métal ne entre en contact avec la presse à emboutir. Les ingénieurs sélectionnent des tôles ou des bobines métalliques en fonction de leurs propriétés mécaniques — résistance, ductilité, résistance à la corrosion — ainsi que de critères de coût. Selon la National Material Company, le matériau choisi doit être compatible à la fois avec le procédé d’emboutissage et avec la fonctionnalité de la pièce finie.

- Traitement et alimentation des bobines : Les bobines brutes subissent des opérations de préparation, notamment la découpe, la fente et le nivelage, afin d’obtenir les dimensions et la planéité requises. Un système d’alimentation automatisé fait ensuite avancer la bande préparée à travers la machine à emboutir, assurant un positionnement précis du métal — souvent avec une précision de quelques millièmes de pouce.

- Installation et alignement de la matrice : Avant le lancement de la production, des techniciens installent le jeu de matrices et étalent la presse. Cette étape critique garantit un écoulement correct du matériau, un jeu adéquat pour la tôle métallique et un soutien approprié tout au long du cycle d’emboutissage.

- Opération de pressage : Lorsque la presse entre en action, les matrices se rapprochent progressivement et exercent sur le métal une forte force et une pression élevée. Cela déforme le matériau selon les contours des matrices, permettant d’effectuer des opérations telles que la découpe à l’emporte-pièce, le pliage, le frappage ou la perforation, soit de façon séquentielle, soit simultanée.

- Éjection et manutention des pièces : Après chaque coup de presse, des extracteurs retirent proprement et sans dommage la pièce finie de la bande porteuse. Les chutes — à savoir la bande porteuse elle-même ainsi que le métal découpé — sont évacuées et transférées, le plus souvent par des convoyeurs souterrains, vers des bacs à déchets.

- Opérations secondaires et finitions : Les opérations post-emboutissage peuvent inclure le débarrassage (élimination des bavures), le nettoyage, le traitement de surface et le revêtement. Ces étapes améliorent l’aspect, la durabilité et la fonctionnalité des pièces embouties.

- Contrôle qualité : Tout au long de la production, les opérateurs mettent en œuvre une surveillance et des inspections en temps réel afin de vérifier que les pièces respectent les tolérances spécifiées et les normes de qualité.

Le rôle critique de l’alignement et du réglage des matrices

Pourquoi l’alignement mérite-t-il une attention particulière ? Parce qu’un désalignement même minime engendre des problèmes majeurs. Lorsque la bande de matière progresse à travers les opérations d’estampage progressif, elle doit être parfaitement alignée, à quelques millièmes de pouce près, à chaque poste.

Voici comment s’opère un alignement précis : des « pilotes » en forme de balle ou coniques pénètrent dans les trous préalablement percés dans la bande afin d’en assurer le positionnement exact. Ce système compense les limitations des mécanismes d’entraînement, qui ne peuvent à eux seuls garantir la précision requise sur la longueur d’entraînement. Selon La documentation technique de Wikipédia , ce système pilote-trou est essentiel, car les mécanismes d’entraînement manquent généralement de la précision nécessaire aux opérations progressives multi-postes.

Les matrices progressifs et les systèmes d'estampage représentent l'apogée de l'efficacité de la production continue. Le système d'alimentation pousse une bande de métal à travers toutes les stations d'une matrice progressive, chaque station effectuant des opérations spécifiques jusqu'à l'obtention d'une pièce finie. À chaque coup de presse, un composant terminé est produit — les débits de production peuvent dépasser 800 pièces par minute pour certaines applications.

Les machines d'estampage configurées pour des opérations progressives nécessitent des composants spécialisés fonctionnant en parfaite synergie :

- Systèmes d'alimentation (pneumatique ou mécanique) qui assurent une avance précise de la bande

- Ensembles de matrices avec plusieurs stations destinées aux opérations de découpe, de pliage et de formage

- Plaques décapeuses qui libèrent proprement les composants finis

- Capteurs et systèmes de lubrification qui surveillent et optimisent le cycle d'estampage et de pressage

L'approche systématique décrite ici — de la sélection des matériaux jusqu’à l’inspection finale — transforme des tôles métalliques brutes en composants précisément façonnés, destinés à divers secteurs industriels. Mais quelles techniques spécifiques d’estampage rendent ces transformations possibles ? La section suivante détaille neuf méthodes essentielles et précise dans quels cas appliquer chacune d’elles.

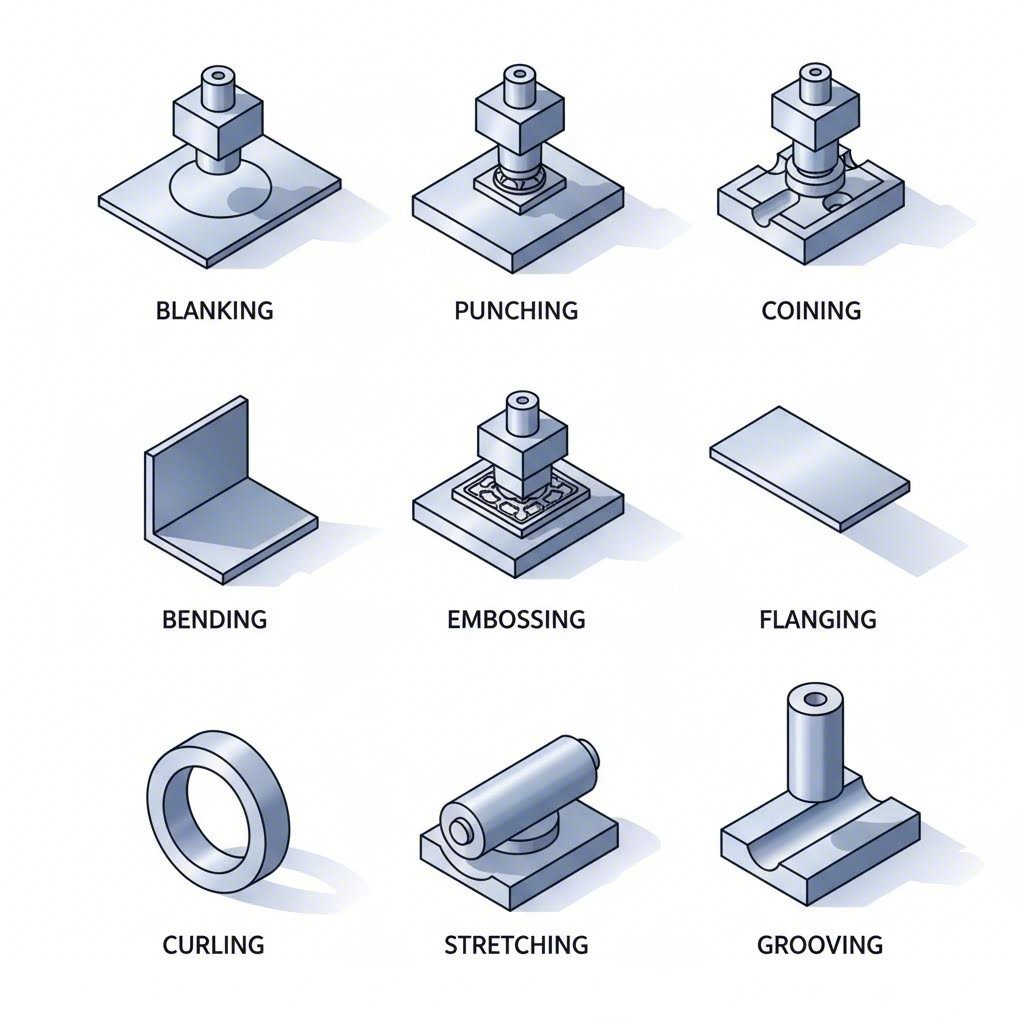

Neuf techniques d’estampage essentielles et leur utilisation appropriée

Maintenant que vous connaissez l’ensemble du flux de travail, une question cruciale demeure : quelle procédure d’estampage devez-vous réellement utiliser ? La réponse dépend de la géométrie de votre pièce, du volume de production et des exigences de qualité. Examinons chaque technique afin que vous puissiez prendre des décisions éclairées pour vos applications spécifiques.

Le procédé de pressage métallique comprend neuf techniques fondamentales de mise en forme de tôle — chacune étant optimisée pour obtenir des résultats différents. Savoir quand appliquer chaque méthode fait la différence entre des projets de fabrication réussis et des erreurs coûteuses.

Découpage et poinçonnage pour la création de la forme initiale

Ces deux techniques constituent la base de la plupart des opérations d’emboutissage, bien qu’elles remplissent des fonctions opposées. Les confondre entraîne un gaspillage de matière et une baisse de l’efficacité de la production.

Découpe découpe des formes planes dans une tôle, où la pièce découpée devient votre produit fini. On peut comparer ce procédé à une fabrication « type emporte-pièce » : le « biscuit » est ce que vous conservez, tandis que la tôle restante devient de la chute. Selon Master Products , cette technique est extrêmement similaire à la poinçonnage, à la différence près que les rôles du produit et de la chute sont inversés.

Quand faut-il choisir l’emboutissage par découpage ? Optez pour le découpage lorsque vous avez besoin de :

- Grands volumes de composants plats identiques, tels que des rondelles, des joints ou des plaques de base

- Contours extérieurs précis avec des bords parfaitement nets

- Pièces brutes destinées à des opérations de formage ultérieures

Coup de poing (également appelé poinçonnage) crée des trous ou des découpes dans une pièce. Ici, le matériau éjecté est considéré comme des chutes, tandis que la tôle perforée constitue votre produit final. Cette technologie d’estampage se distingue particulièrement par sa capacité à produire des trous précisément positionnés destinés aux éléments de fixation, à la ventilation ou à l’assemblage.

Un excellent exemple d’estampage utilisant le poinçonnage apparaît dans la fabrication d’enceintes électriques, où les motifs de ventilation nécessitent des dizaines de trous parfaitement positionnés. Le découpage (blanking) et le poinçonnage sont souvent combinés : on commence par découper la forme générale, puis on perce les trous requis lors d’opérations ultérieures.

Techniques de précision incluant le ciselage et le gaufrage

Vous avez besoin de détails de surface complexes ou de tolérances extrêmement serrées ? Le frappage (coining) et le gaufrage (embossing) offrent des résultats que d’autres méthodes d’estampage ne peuvent tout simplement pas atteindre.

Coinage exerce une pression considérable afin d’estamper simultanément les deux faces d’une pièce, créant ainsi des reliefs ou des creux avec une précision exceptionnelle. Comme l’explique HLC Metal Parts, ce procédé permet de réaliser des motifs et des textures complexes sur les surfaces métalliques —exactement comme les pièces de monnaie sont fabriquées. Le frappage de l’acier et d’autres métaux produit des pièces dont les tolérances sont mesurées en millièmes de pouce.

Choisissez le frappage lorsque votre application exige :

- Des articles commémoratifs, des bijoux ou des éléments de quincaillerie marqués avec des logos

- Des pièces de poinçonnage de précision nécessitant une planéité exceptionnelle

- Des motifs de surface devant résister à l’usure sans se dégrader

Embosserie ne frappe qu’un seul côté de la pièce, créant des motifs en relief ou en creux, tandis que l’autre côté présente une image miroir. Cette technique améliore la décoration et ajoute de l’intérêt visuel aux panneaux, aux plaques signalétiques et aux produits grand public.

Pliage utilise une plieuse à commande numérique pour appliquer une force extrême, déformant le métal selon des angles précis afin de créer des composants en forme de V ou de U. Ce procédé de poinçonnage est essentiel pour la fabrication de boîtiers, d’enceintes, de supports et de châssis. Lorsque vous avez besoin de caractéristiques angulaires plutôt que de courbes complexes, le pliage offre des résultats constants à des vitesses de production élevées.

Ourlet plie les bords autour des trous percés à des angles de 90 degrés, créant ainsi des lèvres lisses au lieu de bords tranchants. Selon les références manufacturières, le rebordage renforce la résistance structurelle tout en améliorant la sécurité et l’apparence. Vous trouverez des bords rebordés sur les citernes, les tuyaux, les panneaux de carrosserie automobile et toute application nécessitant des ouvertures renforcées.

Étirage forme des saillies ou des zones élargies sur les surfaces métalliques en étirant le matériau au-delà de ses dimensions d’origine. Cette technique permet de fabriquer des composants automobiles complexes, tels que les panneaux de porte et les éléments de toit, où des contours fluides et harmonieux sont essentiels.

Enroulement enroule les bords métalliques afin de former des formes cylindriques ou des profils lisses et arrondis. Ce procédé sert à la fabrication de tuyaux, d’arbres et de charnières, tout en éliminant les bords tranchants dangereux sur les produits destinés aux consommateurs.

Grooving découpe des rainures dans les surfaces de tôle, créant ainsi des chemins pour le câblage, l’évacuation des eaux ou les liaisons mécaniques. Les composants nécessitant des rainures précises pour le positionnement ou l’assemblage reposent sur cette technique spécialisée.

| Nom du processus | Application principale | Secteurs typiques | Plage d'épaisseur du matériau |

|---|---|---|---|

| Découpe | Découpe de formes planes dans des tôles | Automobile, Électronique, Électroménager | 0,5 mm - 6 mm |

| Coup de poing | Création de trous et d'évidements | CVC, Électricité, Construction | 0,3 mm – 12 mm |

| Coinage | Détails de surface à haute précision | Bijouterie, monnaie, quincaillerie de précision | 0,2 mm – 3 mm |

| Pliage | Déformation angulaire pour cadres/ supports | Mobilier, Automobile, Aérospatiale | 0,5 mm - 10 mm |

| Ourlet | Formage et renforcement des bords | Automobile, citernes, tuyaux | 0,8mm - 6mm |

| Étirage | Expansion de surface pour contours complexes | Panneaux de carrosserie automobile, aéronautique | 0,6 mm – 4 mm |

| Embosserie | Motifs décoratifs en relief | Biens de consommation, signalétique, artisanat | 0,3 mm – 2 mm |

| Enroulement | Bords roulés et formes cylindriques | Charnières, tuyaux, composants de sécurité | 0,4 mm - 3 mm |

| Grooving | Création de canaux pour les raccordements | Assemblage électrique et mécanique | 0,5 mm - 4 mm |

Le choix du procédé d’estampage adapté exige de faire correspondre les exigences relatives à votre pièce aux capacités techniques disponibles. Prenez en compte la complexité de la géométrie, les besoins en tolérances, le volume de production et les caractéristiques du matériau. Souvent, les fabricants combinent plusieurs techniques dans des opérations à matrice progressive — par exemple, découpage de la forme initiale, perçage des trous de fixation, pliage des rebords et estampage des marques d’identification, le tout dans une seule séquence continue.

Avec neuf techniques fondamentales à votre disposition, vous vous demandez peut-être quel type de presse permet de réaliser ces opérations de façon la plus efficace. La section suivante examine les différents types de presses — mécaniques, hydrauliques et à servo-moteur — afin de vous aider à choisir la machine la mieux adaptée à vos besoins spécifiques de production.

Choix entre presses mécaniques, hydrauliques et servo-assistées

Vous maîtrisez les neuf techniques de marquage — mais voici un rappel réaliste : même la meilleure technique échoue sans la presse adéquate pour la soutenir. Le choix de votre presse à emboutir n’est pas simplement une décision d’achat ; il influence directement la qualité des pièces, la vitesse de production et votre résultat net. Examinons ensemble les trois principaux types de presses afin que vous puissiez sélectionner l’équipement adapté à vos besoins spécifiques de fabrication.

Presses mécaniques pour la production à grande vitesse

Vous avez besoin d’une vitesse maximale pour une production à grande échelle ? Les presses à emboutir mécaniques traditionnelles restent les chevaux de bataille de l’industrie — et pour de bonnes raisons. Selon La comparaison technique de Stamtec , les presses mécaniques atteignent les vitesses de production les plus élevées, en particulier lorsqu’elles travaillent des pièces relativement plates nécessitant des opérations de formage simples et peu profondes.

Qu’est-ce qui rend si efficace une presse en acier à entraînement mécanique ? La réponse réside dans la physique du volant d’inertie. Un volant d’inertie massif emmagasine de l’énergie rotative, puis la libère, à chaque course, via un système d’embrayage et de frein. Cette conception permet de garantir :

- Les vitesses de course les plus élevées parmi tous les types de presses — idéal pour les opérations à matrice progressive

- Haute précision et bonne reproductibilité pour une qualité constante des pièces

- Simplicité de configuration et d'utilisation avec une technologie éprouvée et fiable

- Coût initial relativement faible par rapport aux alternatives servo

Toutefois, les systèmes mécaniques présentent certaines limites : la course est généralement fixe, les profils de vitesse du coulisseau ne peuvent pas varier au sein d’un cycle, et la capacité nominale maximale n’est atteinte qu’au voisinage du point mort bas. Pour les pièces destinées à l’industrie automobile, aux appareils électroménagers ou au quincaillerie, usinées à partir de bandes en bobine via des matrices progressives ou à transfert, ces contraintes importent rarement — mais les pièces à emboutissage profond ou à formes complexes peuvent nécessiter des solutions différentes.

Systèmes hydrauliques et servo pour une commande précise

Que faire si vos pièces exigent un emboutissage profond, des formes complexes ou un maintien à la fin de la course ? Les presses hydrauliques excellent dans ces cas précis — bien qu’elles sacrifient la vitesse à la faveur de la polyvalence.

Une presse à emboutir en acier à entraînement hydraulique offre une longueur de course variable, un contrôle du mouvement du coulisseau sur toute la plage de réglage et une énergie de travail maximale à n'importe quelle vitesse. Imaginez la fabrication de citernes, de cylindres ou de pièces en forme de bol : ces composants exigent un écoulement important de la matière pendant l'opération de pressage. Les systèmes hydrauliques délivrent la capacité totale de la presse à n'importe quel point de la course, ce qui les rend idéaux pour ces applications exigeantes.

L'inconvénient ? Les presses hydrauliques fonctionnent généralement plus lentement que leurs homologues mécaniques et offrent une précision et une reproductibilité moindres. Toutefois, lorsque la vitesse de production passe au second plan par rapport aux capacités de formage, la technologie hydraulique reste le choix privilégié pour les géométries complexes.

Considérez maintenant la presse à servo-moteur — une machine de découpage et emboutissage de tôle qui allie l’efficacité mécanique à la souplesse typique des presses hydrauliques. La technologie à servo-moteur remplace le volant d’inertie, l’embrayage et le frein traditionnels par des moteurs à haute capacité, permettant des profils de course programmables, une commande précise du mouvement du coulisseau et une vitesse variable, même au sein d’un seul cycle.

Selon les données sectorielles, les presses mécaniques à servo-moteur offrent :

- Des profils de course variables pouvant être personnalisés pour chaque opération

- Énergie de travail maximale à toute vitesse — y compris lors d’opérations d’emboutissage lentes

- Des vitesses de cycle approchant celles des presses mécaniques traditionnelles dans de nombreuses applications

- Haute précision et bonne reproductibilité avec une précision programmable

L’inconvénient ? Les systèmes à servo-moteur impliquent des coûts initiaux nettement plus élevés. Deux technologies d’entraînement existent : les systèmes à liaison assistée utilisant des moteurs à courant alternatif (CA) standard à servo-moteur (plus économiques) et les systèmes à entraînement direct intégrant des moteurs à haut couple propriétaires (capacité maximale).

Pour les opérations de presse à estamper destinées au transfert de pièces complexes comportant plusieurs stations, la technologie servo s’impose de plus en plus. La capacité à programmer des profils spécifiques — notamment l’emboutissage profond, la mise en forme à chaud, le pressage composé et la simulation des mouvements articulés — ouvre des possibilités de fabrication que les systèmes traditionnels ne sauraient tout simplement égaler.

| Paramètre | Presse mécanique | Presse hydraulique | Presse servo |

|---|---|---|---|

| Plage de vitesse | Élevée (optimale pour les matrices progressifs) | La plus lente (limitée en vitesse) | Élevée (s’approche de la précision mécanique) |

| Capacité en tonnage | Totale, près du point mort bas | Totale sur toute la course | Totale, près du point mort bas |

| Niveau de précision | Haute précision et bonne reproductibilité | Précision moindre | Précision programmable la plus élevée |

| Consommation d'énergie | Modérée (dépendante du volant d’inertie) | Fonctionnement continu de la pompe | Économe en énergie (à la demande) |

| Meilleures applications | Pièces plates à grande vitesse, matrices progressives | Grands emboutissages, formes complexes, opérations de maintien | Polyvalent — emboutissage, formage, découpage |

| Coût initial | Relativement faible | Relativement faible | Relativement élevée |

| Flexibilité de la course | Fixe (ajustement limité) | Entièrement variable | Entièrement programmable |

Alors, quelle presse à emboutir convient le mieux à votre activité ? Le cadre décisionnel est simple : les presses mécaniques offrent une vitesse inégalée, mais manquent de flexibilité ; les presses hydrauliques assurent une polyvalence adaptée aux pièces complexes, mais au détriment du débit ; les presses à servo-moteur allient les avantages des deux technologies, à un coût supérieur.

Analysez soigneusement votre mix de production. Si vous fabriquez en grandes quantités des pièces relativement simples, les presses mécaniques optimisent l’efficacité. Pour des composants complexes produits en petites séries et nécessitant un écoulement important de matière, les systèmes hydrauliques s’avèrent économiquement pertinents. Enfin, lorsque vous avez besoin de flexibilité pour traiter diverses familles de pièces tout en répondant à des exigences qualité rigoureuses, la technologie à servo-moteur justifie son investissement plus élevé.

Une fois la presse sélectionnée, une autre décision critique reste à prendre : quels matériaux offrent les meilleures performances dans votre procédé d’estampage choisi ? La section suivante vous guide dans la sélection des matériaux — en associant les propriétés métalliques aux exigences du procédé afin d’obtenir des résultats optimaux.

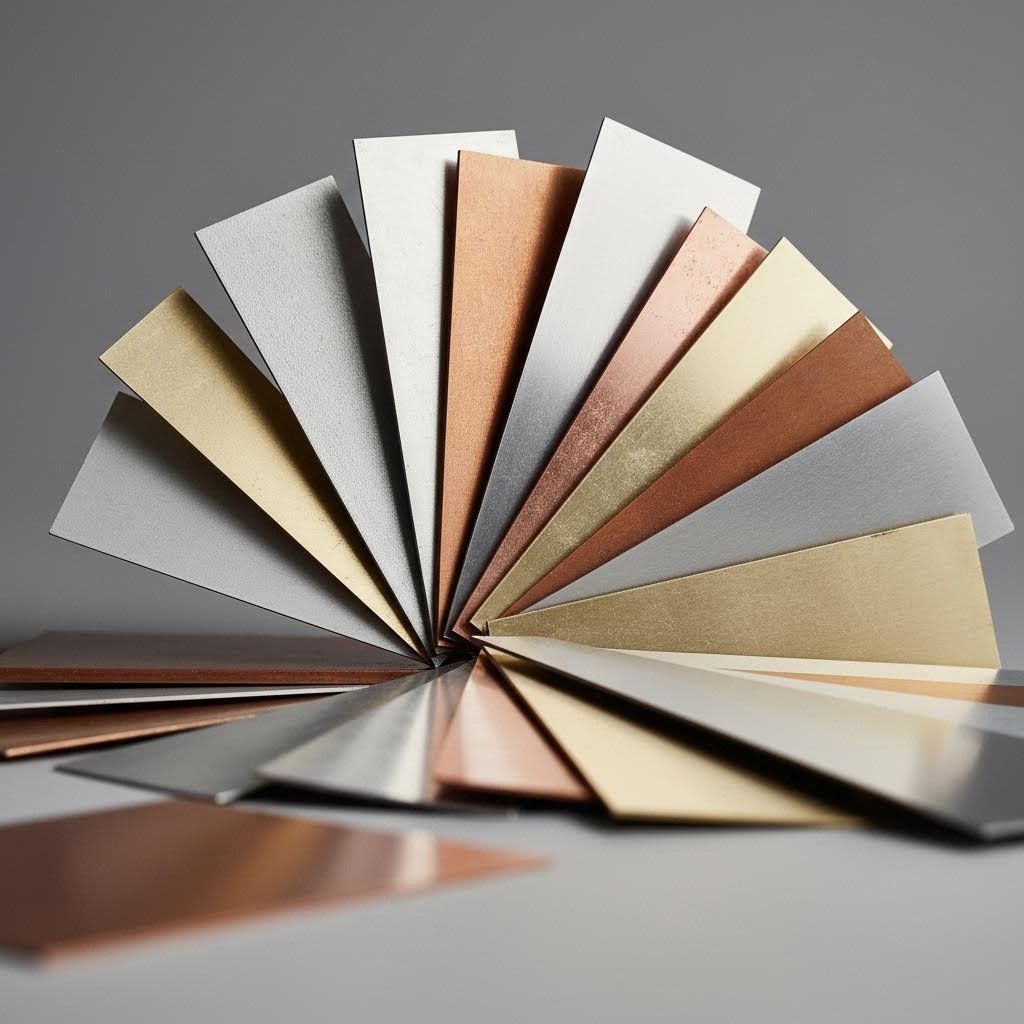

Guide de sélection des matériaux pour des résultats optimaux en emboutissage

Vous avez sélectionné le type de presse et identifié les techniques d’estampage appropriées — mais c’est ici que de nombreux projets rencontrent des difficultés : le choix d’un métal inadapté à l’estampage. La sélection du matériau ne consiste pas à choisir l’option la plus coûteuse ; il s’agit plutôt de trouver l’équilibre parfait entre aptitude à la mise en forme, performances et coût. Une erreur à ce niveau peut entraîner des fissurations, un retour élastique excessif ou des pièces qui échouent en service.

Qu’est-ce qui rend un métal supérieur à un autre pour l’estampage ? Quatre propriétés clés déterminent la « stampabilité » :

- Ductilité : La capacité du métal à s’étirer avant de se rompre — essentielle pour les emboutissages profonds et les formes complexes

- Limite d'élasticité : Le niveau de contrainte à partir duquel la déformation permanente commence — il influe sur la tonnage requis et sur le retour élastique

- Durcissement par déformation : La rapidité avec laquelle le matériau se renforce pendant la déformation — influence les opérations à plusieurs étapes

- Comportement du rebond élastique : La récupération élastique après formage — détermine les tolérances réalisables et les besoins de compensation des matrices

Selon CEP Technologies, le choix des matériaux adaptés au poinçonnage métallique exige de peser les critères suivants : usage final de la pièce, aptitude à la mise en forme, résistance à la corrosion et coût. Examinons comment chaque grande catégorie de matériaux se comporte.

Nuances d'acier et leurs caractéristiques d'estampage

L’acier domine les applications de pressage métallique pour une bonne raison : il offre une résistance exceptionnelle, une aptitude éprouvée à la mise en forme et un excellent rapport coût-efficacité dans des domaines d’application variés. Toutefois, le terme « acier » recouvre des dizaines de nuances présentant des comportements très différents en poinçonnage.

L'acier au carbone reste le matériau de référence pour la production à grande échelle. Disponibles en variantes à faible, moyenne et forte teneur en carbone, ces aciers offrent une excellente aptitude à la mise en forme à des prix compétitifs. Les nuances à faible teneur en carbone (moins de 0,30 % de carbone) se repoussent facilement et conviennent bien aux supports automobiles, aux enveloppes d’appareils électroménagers et aux composants structurels généraux. Une teneur plus élevée en carbone augmente la dureté, mais réduit la ductilité — des critères essentiels à prendre en compte lors du choix des matériaux pour emboutissage métallique adaptés à votre application.

Estampage en acier inoxydable répond aux applications exigeant une résistance à la corrosion et une haute résistance mécanique. L’acier inoxydable de nuance 304 offre une résistance à la traction supérieure à 515 MPa et une résistance au brouillard salin dépassant 48 heures, selon le guide des matériaux de Tenral. Il est donc idéal pour les coquilles d’équipements médicaux, les composants destinés à la transformation alimentaire et les applications extérieures. La nuance 430 constitue une alternative moins coûteuse pour les pièces structurelles ne nécessitant pas de protection contre la rouille particulièrement stricte.

Toutefois, l’acier inoxydable pose des défis en matière d’estampage. Sa limite d’élasticité plus élevée exige une capacité de presse supérieure, tandis que des taux d’écrouissage accrus nécessitent une planification rigoureuse du procédé pour les opérations à plusieurs étages. Le phénomène de ressort est plus prononcé qu’avec l’acier doux : cela implique des tolérances plus serrées sur les matrices et éventuellement plusieurs itérations de formage.

Aciers faiblement alliés à haute résistance (HSLA) offrent des propriétés mécaniques améliorées pour les applications automobiles et aérospatiales. Ces matériaux permettent une réduction de poids grâce à des épaisseurs réduites, tout en préservant l’intégrité structurelle. L’inconvénient ? Une ductilité moindre et un ressort accru exigent une conception de matrice plus sophistiquée ainsi qu’un meilleur contrôle du procédé.

Aciers préplaqués optimisent la production en supprimant les opérations de finition post-estampage :

- Acier Galvanisé : Une épaisseur de revêtement de zinc de 8 µm ou plus assure une protection de base contre la rouille à faible coût — idéale pour les supports de châssis et les panneaux d’appareils ménagers

- Acier nickelé : Une résistance à la corrosion supérieure à celle du zinc réduit les exigences en matière de finition pour les applications exigeantes

Prise en compte des alliages d’aluminium et de cuivre

Lorsque la réduction du poids détermine vos exigences en matière de conception, le procédé d’estampage de l’aluminium devient essentiel. Avec une densité de seulement 2,7 g/cm³ — soit environ un tiers de celle de l’acier — l’aluminium estampé permet des économies de poids considérables sans compromettre la fonctionnalité.

Les pièces estampées en aluminium excellent dans les applications nécessitant :

- Des composants légers pour les dissipateurs thermiques des stations de base 5G et les boîtiers électroniques

- Conductivité thermique et électrique excellente

- Une bonne résistance à la corrosion sans revêtements supplémentaires

- Une forte recyclabilité pour une fabrication respectueuse de l’environnement

L’alliage 6061-T6 constitue un choix populaire pour l’estampage précis de l’aluminium, offrant une résistance à la traction comprise entre 110 et 500 MPa ainsi qu’une excellente aptitude à la mise en forme. Exemple concret : une entreprise de télécommunications a amélioré de 25 % l’efficacité de dissipation thermique tout en réduisant le poids à moins de 100 g, en remplaçant les dissipateurs thermiques en cuivre par des dissipateurs thermiques en aluminium 6061-T6 estampés avec précision.

La malléabilité de l’aluminium le rend tolérant lors de la mise en forme, mais pose des défis en matière de contrôle du retour élastique et de protection de l’état de surface. Le choix du lubrifiant devient critique : une lubrification inadéquate entraîne des phénomènes de grippage et des défauts de surface qui nuisent à la fois à l’apparence et aux performances.

Estampage du cuivre convient aux applications où la conductivité électrique est primordiale. Avec une conductivité atteignant 98 %, le cuivre permet la fabrication de micro-contacts, de ressorts pour cartes SIM et de bornes de câblage destinés à l’électronique et aux télécommunications. Ce matériau s’emboutit proprement en formes complexes, bien que sa relative malléabilité exige une manipulation soignée afin d’éviter tout dommage de surface.

Laiton (alliage cuivre-zinc) offre un compromis attrayant. La laiton H62 atteint une dureté HB ≥ 80 avec une excellente usinabilité, ne nécessitant aucun traitement secondaire après emboutissage. Cet alliage est utilisé dans les mécanismes de serrures intelligentes pour portes, les raccords de climatisation automobile et les applications exigeant à la fois conductivité et résistance à l’usure.

Autres métaux combine du cuivre, de l’étain et du phosphore pour offrir une élasticité exceptionnelle, une résistance à la corrosion et des propriétés d’usure remarquables. Le bronze béryllium offre une résistance encore supérieure pour les applications exigeantes et peut être traité thermiquement afin d’accroître sa dureté — bien que le coût du matériau soit nettement plus élevé.

L’épaisseur du matériau influence directement à la fois le choix du procédé et les exigences en termes de capacité nominale de la presse. CEP Technologies indique des capacités de découpage sur bobines pour des matériaux dont l’épaisseur varie entre 0,002 po et 0,080 po, avec des presses dont la capacité nominale s’étend de 15 à 60 tonnes pour des pièces de petite à moyenne taille. Les matériaux plus épais nécessitent des forces proportionnellement plus élevées et peuvent limiter les géométries réalisables — notamment les rayons de courbure minimaux, qui augmentent généralement en fonction de l’épaisseur du matériau.

| Type de matériau | Résistance à la traction (MPa) | Densité (g/cm3) | Résistance aux pulvérisations salines | Applications optimales |

|---|---|---|---|---|

| Alliages d'aluminium | 110-500 | 2.7 | 24–48 h | Dissipateurs thermiques, boîtiers électroniques, structures légères |

| Acier inoxydable (304) | ≥515 | 7.9 | ≥ 48 h | Dispositifs médicaux, équipements pour aliments, composants extérieurs |

| Cuivre | 200-450 | 8.9 | 12-24H | Contacts électriques, bornes, connecteurs |

| Laiton (H62) | 300-600 | 8.5 | 24–36 h | Mécanismes de verrouillage, raccords CVC, quincaillerie décorative |

| Acier galvanisé | ≥375 | 7.8 | ≥24H | Supports de châssis, panneaux d’appareils électroménagers, pièces à faible coût |

La relation entre le choix du matériau et les tolérances réalisables mérite une attention particulière. Les matériaux plus durs, comme l’acier inoxydable, présentent un effet de ressort plus marqué, ce qui exige des tolérances plus serrées sur les matrices et, éventuellement, plusieurs opérations de formage pour atteindre les dimensions finales. En revanche, les métaux plus tendres, comme l’aluminium, se mettent facilement en forme, mais peuvent nécessiter un soutien supplémentaire lors de la manipulation afin de conserver leur stabilité dimensionnelle. Lorsque les exigences en matière de tolérances sont critiques, des essais sur les matériaux durant la phase de prototypage deviennent indispensables : les calculs théoriques ne permettent qu’une prédiction limitée du comportement réel.

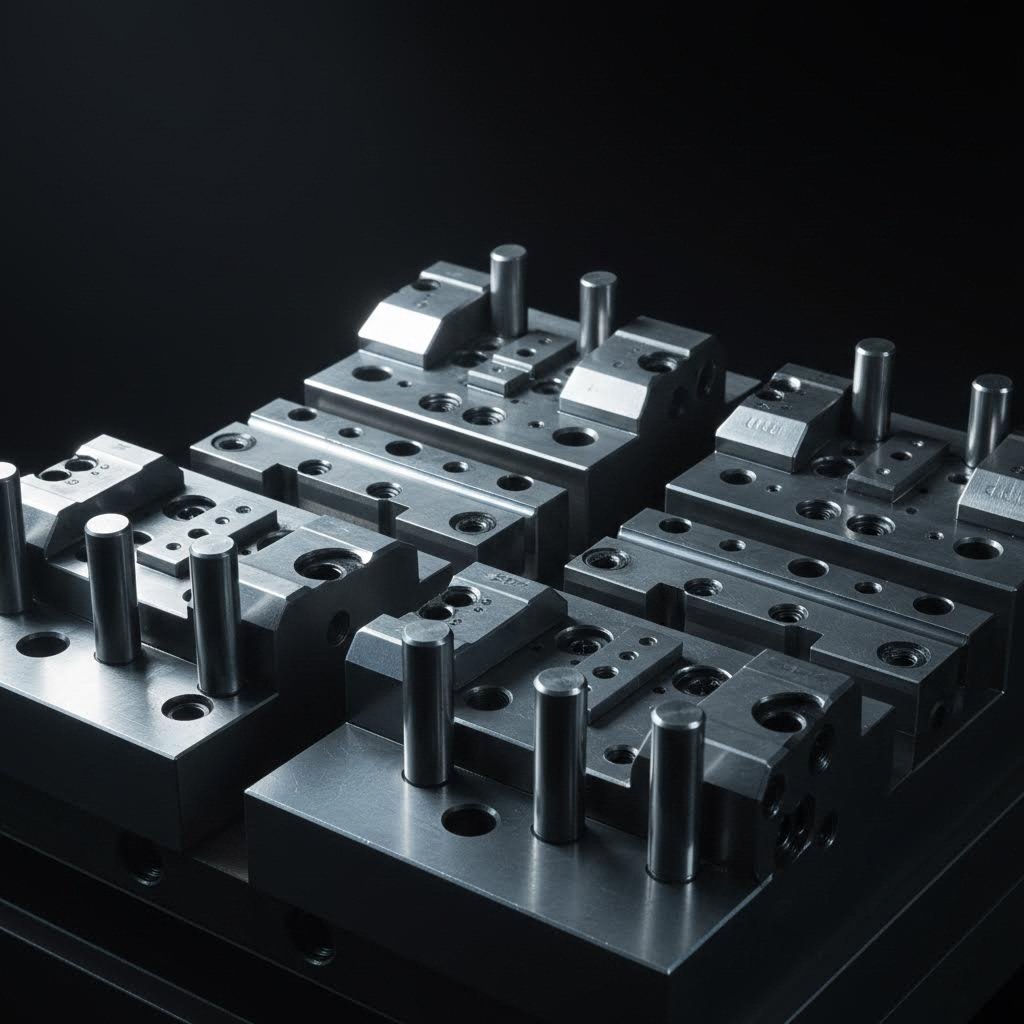

Une fois le choix du matériau bien compris, un autre facteur critique requiert toute notre attention : les outillages qui transforment la tôle plate en composants finis. La section suivante aborde les principes fondamentaux de la conception des matrices — cette ingénierie de précision qui rend possible le pliage métallique précis et reproductible.

Principes fondamentaux de l’outillage et de la conception de matrices

Vous avez sélectionné le matériau parfait et l’avez associé à la presse adaptée — mais voici la vérité qui distingue les opérations de découpage réussies des échecs coûteux : vos outillages font ou défont tout. Même les meilleurs matériaux et machines produisent des rebuts lorsqu’ils sont associés à des matrices mal conçues ou mal entretenues. Maîtriser les fondamentaux de l’outillage pour le découpage métallique vous transforme d’un simple acheteur de pièces en un partenaire averti, capable d’évaluer les fournisseurs et de prévenir les problèmes de qualité avant qu’ils ne surviennent.

Composants critiques de la matrice et leurs fonctions

Que se passe-t-il exactement à l’intérieur d’une matrice de découpage ? Imaginez-la comme une machine de précision intégrée dans une machine — des dizaines de composants travaillant en parfaite synchronisation pour transformer une tôle plane en formes complexes. Selon le guide technique d’Evans Metal Stamping, les composants suivants sont essentiels à toute matrice progressive :

- Jeu de matrices : La base qui maintient tous les autres composants dans un alignement précis — généralement constituée de plaques supérieure et inférieure équipées de broches de guidage

- Poinçons : Les outils mâles qui pénètrent ou façonnent le matériau en s’enfonçant dans les cavités correspondantes de la matrice

- Butées de matrice (bagues d’alignement) : Inserts trempés qui reçoivent les poinçons et définissent la géométrie des trous — remplaçables lorsqu’usés

- Porte-poinçons : Fixe les poinçons dans des positions précises tout en transmettant la force depuis le coulisseau de la presse

- Plaque de désemboutissage : Évacue les copeaux des poinçons après chaque course et maintient la tôle à plat pendant les opérations

- Goupilles de guidage : Guides en forme de balle ou coniques qui s’insèrent dans les trous préalablement percés afin d’assurer un positionnement précis de la bande

- Dégagement des copeaux : Ouvertures conçues pour permettre aux matériaux découpés de tomber librement sans provoquer de coincement

Pourquoi le jeu entre poinçon et matrice est-il si important ? Imaginez couper du papier avec des ciseaux émoussés par rapport à des ciseaux bien aiguisés — le principe s’applique à l’échelle industrielle. Un jeu correct (généralement de 5 à 10 % de l’épaisseur du matériau par côté) garantit un cisaillement net sans bavures excessives ni usure prématurée des outils. Un jeu trop faible entraîne un coincement ou une rupture des poinçons ; un jeu trop élevé produit des bords irréguliers nécessitant des opérations secondaires de débavurage.

La plaque dégauchisseuse mérite une attention particulière dans toute conception d'emboutissage de tôle. Au-delà de son rôle simple d'éjection du matériau hors des poinçons, elle agit comme un patin de pression qui maintient la tôle à plat pendant les opérations de formage. Les plaques dégauchisseuses à ressort exercent une force contrôlée qui empêche le froissement tout en permettant au matériau de s'écouler correctement lors d'emboutissages profonds ou de pliages complexes.

Les broches de centrage résolvent un problème que les mécanismes d'alimentation seuls ne peuvent pas traiter. Lorsque la bande avance à travers des matrices progressives, une précision de positionnement de l'ordre de quelques millièmes de pouce est indispensable — or les alimenteurs ne parviennent généralement pas à assurer cette précision. Les broches de centrage s'insèrent dans des trous préalablement percés afin de tirer la bande vers une alignement exact avant chaque opération. En l'absence de ce dispositif de compensation, les erreurs cumulées de positionnement rendraient impossibles les opérations progressives à plusieurs stations.

Conception de matrices progressives pour pièces complexes

Lorsque vous devez produire des géométries complexes en grandes quantités, l’emboutissage à matrice progressive devient la méthode privilégiée. Mais qu’est-ce qui distingue une conception d’emboutissage excellente d’une approche simplement satisfaisante ?

Selon la présentation générale des matrices progressives de Kenmode, la conception de matrices destinées à la fabrication de pièces de précision constitue l’une des étapes les plus critiques pour garantir le succès de la production à long terme. Les matrices progressives regroupent plusieurs opérations — découpage, poinçonnage, formage, pliage — au sein d’un seul outil qui exécute toutes ces étapes tandis que la bande avance progressivement à travers des stations successives.

La relation entre la complexité de la matrice et la géométrie de la pièce suit un schéma clair. Des pièces plates simples percées ne nécessitent que des stations de découpe. L’ajout de pliages implique des stations de formage dotées de jeux de précision. Des formes tridimensionnelles complexes exigent des opérations soigneusement séquencées, accompagnées de porte-bandes intermédiaires permettant de préserver l’intégrité de la bande jusqu’à la coupe finale.

Les encoches de contournement jouent un rôle essentiel dans les opérations de découpage progressif. Ces découpes stratégiquement placées dans les bandes porteuses permettent aux éléments formés de passer d’une station à l’autre sans interférence. En l’absence d’une conception adéquate des encoches de contournement, des reliefs saillants ou des rebords pliés entreraient en collision avec les composants de la matrice, arrêtant ainsi la production et endommageant l’outillage.

C’est ici que les technologies modernes transforment les capacités traditionnelles de conception en emboutissage. Des simulations avancées par CAO (Conception Assistée par Ordinateur) durant la conception de la matrice permettent de prévenir les défauts et de réduire le nombre d’itérations, en identifiant dès la phase de conception des problèmes potentiels tels que l’amincissement du matériau, le froissement ou le retour élastique, avant même que le moindre acier ne soit usiné. Des entreprises telles que Shaoyi exploitent des simulations par CAO soutenues par la certification IATF 16949 afin d’atteindre un taux d’approbation au premier passage de 93 % pour leurs matrices d’emboutissage de précision, fournissant ainsi des outillages économiques qui répondent aux normes des équipementiers (OEM), de la prototypage rapide jusqu’à la fabrication en grande série.

Les équipements de découpage métallique configurés pour des opérations progressives doivent pouvoir accueillir des jeux de matrices complexes tout en préservant l’alignement précis exigé par ces outils. Des fonctionnalités telles que les sous-ligneurs offrent une capacité de réglage, les butées contrôlent l’avancement de la bande et les capteurs surveillent la précision de l’alimentation ainsi que les conditions de mauvaise alimentation avant qu’un dommage ne se produise.

Pratiques d’entretien des matrices pour assurer une qualité constante

Même les matrices les plus sophistiquées pour le découpage de l’acier se dégradent avec le temps. Les arêtes des poinçons s’émoussent, les jeux augmentent à cause de l’usure et l’alignement se décale sous l’effet des chocs répétés. La mise en place de protocoles d’entretien appropriés prolonge la durée de vie des matrices tout en évitant la dérive de qualité qui conduit au rejet des pièces.

- Calendriers d’inspection réguliers : Examiner les arêtes de coupe, les surfaces de formage et les éléments d’alignement à intervalles définis, en fonction du nombre de coups effectués — et non uniquement lorsqu’un problème apparaît

- Affûtage préventif : Régénérer les poinçons et les sections de matrice avant que les bords ne se détériorent au point où les bavures deviennent inacceptables — généralement tous les 20 000 à 50 000 coups, selon le matériau

- Surveillance du jeu : Mesurer et documenter régulièrement les jeux entre poinçon et matrice, et remplacer les douilles et composants avant que l’usure n’excède les limites de tolérance

- Gestion de la lubrification : Entretenir correctement les systèmes de lubrification afin de réduire les frottements, d’allonger la durée de vie des composants et d’assurer un écoulement uniforme du matériau

- Vérification de l'alignement : Vérifier périodiquement les ajustements des goupilles de guidage et les relations avec les repères — même un léger désalignement peut s’aggraver progressivement et entraîner de graves problèmes de qualité au fil des séries de production

- Documentation et suivi : Enregistrer toutes les activités d’entretien, les nombres de coups effectués et les réglages éventuels afin d’établir des références pour une maintenance prédictive

Selon Guide de fabrication JV , le choix d’un partenaire disposant de processus rigoureux d’assurance qualité — y compris des protocoles d’inspection et des certifications telles que les normes ISO — garantit que chaque outil et chaque matrice répondent précisément aux tolérances et aux normes de performance requises. Privilégiez des opérateurs de presses à emboutir métallique qui tiennent des registres détaillés d’entretien et qui proposent un soutien après livraison pour la production de pièces embouties de précision.

L’investissement dans un entretien adéquat des matrices génère des retours sur investissement allant au-delà de la qualité des pièces. Des machines à emboutir bien entretenues subissent moins d’arrêts imprévus, produisent une sortie plus constante et permettent de réduire le coût unitaire des pièces sur l’ensemble du cycle de vie de l’outillage. Lors de l’évaluation de partenaires de fabrication potentiels, leurs pratiques d’entretien révèlent autant les résultats qualitatifs attendus que leurs listes d’équipements.

Une fois les principes fondamentaux des outillages maîtrisés, une question cruciale demeure : comment identifier et prévenir les défauts qui nuisent à la qualité des pièces embouties ? La section suivante établit un lien entre les problèmes d’emboutissage courants et leurs causes profondes, vous fournissant ainsi les connaissances nécessaires pour spécifier précisément les exigences de qualité et évaluer efficacement les capacités des fournisseurs.

Stratégies de contrôle qualité et de prévention des défauts

Vous avez investi dans des outillages de précision et choisi les matériaux adaptés — mais voici une vérité peu confortable : les défauts surviennent tout de même. La différence entre des opérations d’emboutissage de classe mondiale et des fabricants en difficulté ne réside pas dans l’absence totale de problèmes, mais dans la compréhension des causes des défauts et dans leur prévention avant qu’ils n’affectent votre production. Décryptons ensemble l’ingénierie sous-jacente aux défaillances d’emboutissage courantes afin que vous puissiez spécifier vos exigences de qualité en toute confiance.

Chaque pièce emboutie en métal raconte une histoire sur le procédé qui l’a créée. Les plis révèlent une force de maintien insuffisante. Les fissures dénoncent un étirement excessif du matériau. Les bavures signalent un outillage usé, qui aurait dû être affûté des milliers de coups plus tôt. Lorsque vous comprenez ces relations de cause à effet, vous passez du statut de personne qui rejette les pièces défectueuses à celui de personne qui empêche leur fabrication dès le départ.

Identification et prévention des défauts courants d’emboutissage

Pourquoi les pièces embouties en métal échouent-elles aux contrôles ? Selon la documentation technique de Neway Precision, les défauts courants incluent les bavures, les plis, les fissures, le retour élastique, les abrasions de surface et les écarts dimensionnels — chacun compromettant la fonctionnalité et la conformité, notamment dans les applications critiques pour la sécurité dans les secteurs automobile, énergétique et électronique.

Rides apparaissent sous forme de motifs de flambement local, généralement aux bords des semelles ou dans les zones embouties en profondeur. Quelle en est la cause ? Une force de pince-embout non équilibrée ou un écoulement excessif de matière pendant les opérations de formage. Lorsque la matière n’est pas correctement contrainte, elle fléchit au lieu de s’étirer de manière uniforme. La solution consiste à ajuster la pression exercée par le pince-embout, à optimiser la configuration des nervures de retenue ou à repenser le chemin d’écoulement de la matière à travers la matrice.

Fissures et fractures représentent le problème inverse : une matière étirée au-delà de ses limites. Ces défauts surviennent fréquemment sur des aciers à haute résistance tels que les DP780 ou TRIP980, dont l’allongement est limité, notamment aux rayons serrés ou dans les zones soumises à une déformation non uniforme. Les stratégies de prévention comprennent le choix de matériaux présentant une ductilité suffisante, l’augmentation des rayons de matrice (R ≥ 4t, où t est l’épaisseur de la matière) et, éventuellement, la mise en œuvre d’un formage à chaud pour les applications les plus complexes.

Rebond frustrait les ingénieurs, car la pièce semble correcte dans la matrice, puis change de forme après l’éjection. Ce phénomène de rebond élastique se produit parce que toute la déformation subie pendant le formage n’est pas plastique : une partie demeure élastique et se récupère dès que la force est supprimée. Sur les pièces en acier haute résistance avancé, les angles de rebond peuvent atteindre 6 à 10°, ce qui affecte considérablement la géométrie finale. La compensation nécessite une simulation par CAO lors de la conception de la matrice, des stratégies de surcintrage et, parfois, des opérations supplémentaires de ciselage (coining) afin de verrouiller les dimensions finales.

Bourrelets — ces bords résiduels tranchants issus des opérations de poinçonnage ou de découpe — indiquent généralement des matrices usées ou un jeu incorrect entre poinçon et matrice. Les normes industrielles rejettent souvent les bavures dont la hauteur dépasse 0,1 mm sur les surfaces destinées à la sécurité ou à l’étanchéité. Pour les prévenir, il est essentiel de maintenir un jeu approprié (généralement de 10 à 15 % de l’épaisseur de la tôle) et de prévoir des cycles d’inspection des outils tous les 10 000 à 50 000 coups, selon la dureté du matériau.

Variations dimensionnelles se produisent lorsque le désalignement de l’outil ou la déformation du vérin de presse entraîne des composants métalliques emboutis qui dépassent les tolérances spécifiées. Des tolérances de pièces supérieures à ±0,2 mm se situent souvent en dehors des spécifications GD&T, rendant les composants inutilisables pour des assemblages de précision.

| Type de défaut | Cause racine | Méthode de prévention | Approche de détection |

|---|---|---|---|

| Rides | Force insuffisante du serre-bride ; écoulement excessif de matière | Augmenter la pression du serre-bride ; optimiser les nervures d’emboutissage ; repenser l’écoulement de matière | Inspection visuelle ; profilométrie de surface |

| Fissures / ruptures | Étirement excessif ; rayons trop serrés ; ductilité insuffisante de la matière | Sélectionner des matériaux plus ductiles ; augmenter les rayons de matrice ; envisager la mise en forme à chaud | Inspection visuelle ; essai par ressuage |

| Rebond | Récupération élastique dans les alliages à haute résistance | Simulation CAO ; compensation de surpliage ; opérations d’emboutissage à froid | Mesure au CMM ; comparateur optique |

| Bourrelets | Outils usés ; jeu incorrect entre poinçon et matrice | Maintenir un jeu de 10 à 15 % ; mettre en œuvre des cycles d’inspection tous les 10 000 à 50 000 coups | Inspection visuelle ; mesure de la hauteur du bourrelet |

| Rayures sur la surface | Lubrification insuffisante ; contamination par des particules ; surfaces rugueuses de la matrice | Appliquer une lubrification micro ; nettoyer préalablement les matériaux ; polir les matrices jusqu’à une rugosité Ra de 0,2 µm | Inspection visuelle sous éclairage contrôlé |

| Inexactitudes dimensionnelles | Désalignement des outils ; déformation du tablier de presse ; variation de l’épaisseur du matériau | Ajouter des colonnes de guidage ; vérifier le parallélisme de la presse ; certifier les matériaux entrants | Inspection par machine à mesurer tridimensionnelle (CMM) ; jauges de contrôle passe/non-passe |

Mesures de Contrôle Qualité pour une Production Constante

Identifier les défauts après leur apparition est une démarche réactive — et coûteuse. Les opérations modernes d’estampage mettent l’accent sur la surveillance en continu du procédé et sur la maîtrise statistique des procédés (MSP) afin de détecter les écarts avant qu’ils ne génèrent des rebuts.

À quoi ressemble un contrôle qualité efficace pour les composants emboutis ? Selon Les normes de certification de NIMS , les techniciens qualifiés doivent démontrer une expertise avérée des techniques d’enregistrement MSP, des normes de conformité des matériaux, ainsi que la capacité à distinguer le statut « passe » ou « non-passe » tant pour les tolérances attributives que pour les tolérances variables.

Les systèmes de qualité efficaces pour les pièces embouties intègrent plusieurs niveaux de contrôle :

- Inspection de la première pièce : Vérification dimensionnelle complète avant le lancement des séries de production — à l’aide de scanners 3D permettant de comparer les pièces physiques aux modèles numériques

- Capteurs Intégrés dans le Moule : Surveillance en temps réel de la charge de la presse, de l’alimentation en matière et des forces de formage, afin de détecter les anomalies avant l’accumulation de pièces défectueuses

- Échantillonnage statistique : Mesure périodique des dimensions critiques avec représentation des résultats sur des graphiques de contrôle afin d'identifier les dérives du procédé

- Traçabilité des matériaux : Certification par lot garantissant des propriétés mécaniques constantes, particulièrement critique pour les aciers HSLA et les aciers à haute résistance avancés

La perspective ingénierie des procédés met l'accent sur la compréhension du « pourquoi » des défauts, plutôt que sur leur simple détection. Lorsqu'une fissure apparaît sur des pièces en acier embouties, la question ne porte pas uniquement sur « ce qui a échoué ? », mais sur « quel paramètre du procédé s'est décalé pour provoquer cet échec ? ». Cette démarche d'analyse de la cause première transforme le contrôle qualité, passant de l'inspection à la prévention.

Une conception et un entretien adéquats des matrices restent la base de la prévention des défauts. Comme indiqué dans la section précédente, des cycles d’inspection réguliers, des affûtages préventifs et une surveillance des jeux permettent de traiter les problèmes à leur source. Un guide sectoriel complet recommande l’utilisation de logiciels de CAO (conception assistée par ordinateur) tels qu’AutoForm pour simuler l’écoulement du matériau, le retour élastique (springback) et la répartition des contraintes durant la phase de conception, afin de détecter les défauts potentiels avant même la fabrication des outillages.

La transition vers la fabrication intelligente accélère ces capacités. Selon des enquêtes sectorielles, 74 % des fournisseurs de premier rang de l’industrie automobile utilisent désormais l’analyse de données en temps réel pour réduire les taux de défauts et diminuer les temps de changement d’outillage de 20 à 30 %. Les technologies de jumeau numérique permettent une comparaison continue entre les données réelles de production et les performances simulées, signalant ainsi les écarts susceptibles d’annoncer des problèmes de qualité avant qu’ils ne se manifestent sur les pièces finies.

Une fois les stratégies de prévention des défauts comprises, une question pratique demeure : où vont réellement ces pièces métalliques obtenues par estampage de précision ? La section suivante explore les applications industrielles — des panneaux de carrosserie automobile aux boîtiers d’appareils médicaux — en montrant comment l’estampage métallique crée de la valeur dans des secteurs très variés.

Applications industrielles, de l'automobile aux dispositifs médicaux

Maintenant que vous savez comment prévenir les défauts et assurer la qualité, voici la partie passionnante : où aboutissent concrètement tous ces composants obtenus par estampage de précision ? Le procédé d’estampage métallique touche pratiquement tous les secteurs industriels imaginables — de la voiture garée dans votre allée au smartphone que vous tenez dans votre poche. Examinons ensemble des applications spécifiques de l’estampage dans les principaux secteurs et découvrons pourquoi les fabricants choisissent systématiquement l’estampage métallique plutôt que d’autres méthodes de fabrication.

Composants de précision pour l'automobile et l'aérospatiale

Lorsque vous observez un véhicule moderne, vous voyez partout à l’œuvre la tôlerie automobile — chaque élément en est issu. Selon la présentation générale de la fabrication d’Alsette, la tôlerie permet de produire une très grande variété de composants automobiles, allant des panneaux extérieurs très visibles aux renforts structurels cachés qui protègent les passagers en cas de collision.

Pourquoi la tôlerie automobile domine-t-elle la fabrication de véhicules ? Trois facteurs la rendent incontournable :

- Rapidité et efficacité : Les presses modernes produisent des centaines ou des milliers de pièces par heure — ce qui est essentiel pour suivre le rythme des chaînes de montage.

- Rentabilité à grande échelle : Une fois les matrices fabriquées, le coût unitaire des pièces diminue considérablement sur des séries de production à haut volume.

- Optimisation du rapport résistance/poids : Les géométries complexes obtenues par emboutissage maximisent la résistance tout en utilisant des tôles relativement fines, améliorant ainsi l’efficacité énergétique et l’autonomie des véhicules électriques (VE).

La tôlerie automobile produit des composants appartenant à trois grandes catégories :

Panneaux de carrosserie (fermetures et enveloppes) :

- Portières (panneaux extérieurs et intérieurs)

- Capots et couvercles de coffre

- Ailes et panneaux arrière

- Panneaux de toit

Ces pièces nécessitent une finition de surface « classe A » — parfaitement lisse et exempte de défauts, car elles sont très visibles pour les clients.

Composants structurels (carrosserie en blanc) :

- Colonnes A, B et C supportant le toit

- Sections du plancher et longerons du châssis

- Entretoises et assemblages de cloison étanche

- Caissons intérieurs des roues

Ces pièces embouties privilégient la performance en cas de collision, utilisant souvent des aciers à haute résistance pour la protection des occupants.

Composants fonctionnels :

- Supports de fixation pour moteurs, suspensions et radiateurs

- Écrans thermiques et plaques de renforcement

- Structures de sièges et mécanismes de réglage

- Coquilles de réservoirs à carburant

Les applications aérospatiales exigent une précision encore plus élevée — et le découpage embouti y répond. Selon la documentation aérospatiale de Manor Tool, la précision, le détail fin et la durabilité des pièces métalliques découpées et embouties en font des composants idéaux pour ce secteur, qui exige que les équipements respectent des normes de qualité strictes dans des tolérances exceptionnellement serrées.

Le découpage embouti en acier inoxydable produit des composants aérospatiaux critiques, notamment :

- Systèmes de pressurisation : Des compresseurs et des vannes constitués de composants emboutis maintiennent en toute sécurité la pressurisation des cabines d’avion à haute altitude

- Systèmes électriques : Des relais et des interrupteurs emboutis régulent la génération et la distribution de l’énergie à bord des aéronefs

- Instrumentation de vol : Des altimètres, des boussoles, des jauges de carburant et des capteurs de pression intègrent des boîtiers emboutis de précision

- Commandes de moteur : Les capteurs et les vannes mesurant la température, la pression et la position reposent sur des boîtiers emboutis

- Composants d'actionneurs : Les trains d'atterrissage, les volets d'aile et les mécanismes de portes de compartiment utilisent des pièces embouties pour la conversion hydraulique en mouvement

- Antennes de communication : Les systèmes de navigation et de communication intègrent de nombreux éléments emboutis de précision

Les composants aérospatiaux doivent résister à des fluctuations extrêmes de température, à la corrosion, aux variations de pression et à des niveaux vibratoires élevés — des exigences que l’emboutissage de tôle satisfait grâce à une sélection rigoureuse des matériaux et à une mise en forme de précision.

Applications dans les secteurs médical et électronique

Imaginez la précision requise lorsque des composants emboutis sont intégrés à l’intérieur de dispositifs médicaux ou de systèmes électroniques, où toute défaillance est inacceptable. Ces secteurs exploitent le procédé d’emboutissage métallique pour des raisons fondamentalement différentes de celles de l’industrie automobile — tout en conservant néanmoins les mêmes avantages sous-jacents.

Fabrication de dispositifs médicaux :

Les applications dans le domaine de la santé exigent une constance absolue et une biocompatibilité totale. Des composants emboutis apparaissent dans :

- Logements et poignées pour instruments chirurgicaux

- Boîtiers d'équipements de diagnostic

- Composants de dispositifs implantables (utilisant des alliages biocompatibles spécialisés)

- Châssis de lits d'hôpital et mécanismes de réglage

- Structures de chariots médicaux et supports de fixation

Pourquoi choisir l'estampage pour les applications médicales ? Ce procédé offre la reproductibilité requise pour la conformité à la FDA : chaque pièce issue du même outil est pratiquement identique à la précédente. Cette constance est essentielle lorsque les composants doivent répondre à des normes réglementaires strictes et fonctionner de façon fiable dans des situations critiques pour la vie.

Estampage de pièces électroniques et électromécaniques :

Votre smartphone, votre ordinateur portable et vos appareils électroménagers contiennent des dizaines de composants métalliques estampés que vous ne voyez jamais. Les fabricants d'équipements électroniques comptent sur l'estampage haute précision pour :

- Connecteurs et bornes : L'estampage du cuivre crée les micro-contacts permettant les connexions électriques, des ports USB aux cartes de circuit imprimé

- Blindages EMI/RFI : Les enveloppes estampées protègent les composants électroniques sensibles contre les interférences électromagnétiques

- Dissipateurs de chaleur : L'estampage en aluminium produit des composants de gestion thermique pour les processeurs et l'électronique de puissance

- Contacts de batterie : Des ressorts et des clips estampés avec précision garantissent une alimentation électrique fiable dans les appareils portables

- Châssis et cadres : Composants structurels assurant la rigidité et offrant des points de fixation pour les ensembles internes

Selon le guide de fabrication de Fictiv, l'estampage est largement utilisé dans le secteur électronique, car, une fois les outillages réalisés, une presse peut produire des dizaines à des centaines de pièces identiques par minute, tout en maintenant une grande constance dimensionnelle sur des millions de cycles.

Applications dans le domaine des biens de consommation :

Au-delà des secteurs industriels, l'estampage façonne des produits du quotidien :

- Carcasses et composants internes d'appareils électroménagers

- Supports pour systèmes CVC et raccords pour conduits

- Quincaillerie pour meubles et garnitures décoratives

- Carcasses et protections d'outils électriques

- Composants d'articles de sport et pièces de vélo

Quel est le point commun à toutes ces applications de découpage ? Des exigences de production en grande série combinées à des spécifications de précision exigeantes. Lorsque les fabricants ont besoin de milliers ou de millions de composants identiques — qu’il s’agisse de supports automobiles, de carcasses aéronautiques, d’enceintes médicales ou de blindages électroniques — le pressage métallique offre la rapidité, la constance et la rentabilité que les procédés alternatifs ne sauraient égaler.

Comprendre les domaines d’application des pièces embouties permet de mieux cerner les cas où ce procédé est pertinent. Mais comment déterminer si le pressage métallique constitue le choix adapté à votre projet spécifique ? La section suivante analyse les facteurs économiques et les critères de sélection — vous fournissant ainsi un cadre décisionnel solide pour vos choix de fabrication.

Facteurs économiques et critères de sélection du procédé

Vous savez où les pièces embouties sont utilisées et dans quels secteurs elles sont indispensables — mais voici la question qui se retrouve sur le bureau de chaque dirigeant : l’emboutissage métallique est-il réellement rentable pour votre projet ? La réponse n’est pas toujours affirmative. Comprendre le cadre décisionnel économique permet de distinguer les investissements intelligents en fabrication des erreurs coûteuses qui érodent les budgets et retardent les délais de production.

Quel est réellement le coût d’une presse à emboutir ? L’investissement initial dans les outillages peut sembler intimidant, mais ce chiffre n’a aucune signification sans contexte. Le calcul réel consiste à répartir le coût des matrices sur le volume de production, à comparer l’économie par pièce avec les alternatives disponibles et à déterminer précisément où se situent les seuils de rentabilité.

Analyse des coûts et seuils de volume

L'économie de l'estampage métallique suit un schéma prévisible : investissement initial élevé, mais coûts par pièce nettement réduits à grande échelle. Selon l'analyse des coûts de Manor Tool, l'estampage n'est pas adapté aux prototypes ou aux séries de faible volume, car l'investissement initial dans les outillages dépasse souvent les coûts de l'usinage traditionnel pour les petites séries. Toutefois, dès que la production atteint environ 10 000 pièces ou plus par mois, le coût des outillages devient nettement plus économique.

Quels facteurs déterminent ces coûts ? Cinq éléments principaux conditionnent votre investissement total :

- Investissement dans les outillages et matrices : Les matrices sur mesure, conçues spécifiquement pour votre pièce, représentent le poste de coût initial le plus important — allant de plusieurs milliers à plusieurs centaines de milliers de dollars, selon la complexité

- Exigences relatives aux matériaux : La composition, l'épaisseur et la largeur du matériau déterminent directement les coûts à long terme des composants

- Complexité des pièces : Les pièces simples nécessitant un seul coup d’estampage coûtent moins cher que les géométries complexes exigeant un estampage progressif avec plusieurs stations

- Utilisation annuelle estimée (UAE) : Des volumes plus élevés répartissent les coûts d’outillage sur un plus grand nombre de pièces, réduisant ainsi considérablement le coût unitaire

- Délais et logistique : L’approvisionnement local par rapport à l’approvisionnement international a un impact significatif sur le coût total, une fois pris en compte les frais d’expédition, les retards et les risques liés à la qualité

La relation entre l’investissement dans une matrice et le coût par pièce suit une courbe inverse. Imaginez une matrice progressive coûtant 50 000 $, produisant des pièces à 0,15 $ chacune pour les matériaux et la main-d’œuvre. Pour 10 000 pièces, votre outillage ajoute 5,00 $ par unité — un montant élevé. Pour 100 000 pièces, la contribution de l’outillage s’élève à seulement 0,50 $ par pièce. Pour 1 000 000 de pièces, le coût de la matrice devient quasiment négligeable, soit 0,05 $ par pièce. Ce calcul explique pourquoi l’estampage métallique en série domine la fabrication à haut volume.

L'analyse du seuil de rentabilité devient essentielle pour les décisions d'investissement dans les outillages. Calculez votre coût total de matrice, estimez les frais de production par pièce, puis comparez-les aux procédés alternatifs pour les volumes prévus. Le point d'inversion — où l'estampage devient moins coûteux que les alternatives — se situe généralement entre 5 000 et 25 000 pièces, selon la complexité.

C’est ici que le délai de livraison influence fortement la rentabilité. Le développement traditionnel de matrices peut prendre de 8 à 12 semaines, retardant ainsi la production et allongeant le délai de mise sur le marché. Toutefois, des fournisseurs disposant de capacités de prototypage rapide — capables de livrer des outillages fonctionnels en aussi peu que 5 jours — réduisent considérablement les cycles de développement et diminuent les coûts d’opportunité. Des entreprises telles que Shaoyi allient cette rapidité à un taux d’approbation du premier prototype de 93 %, limitant ainsi les itérations coûteuses qui gonflent les budgets de projet. Pour les constructeurs automobiles (OEM) exigeant la certification IATF 16949, leur équipe d’ingénierie conçoit des matrices d’estampage de précision adaptées aux normes de qualité les plus exigeantes.

Lorsque l'emboutissage métallique surpasse les procédés alternatifs

L’emboutissage métallique n’est pas toujours la solution appropriée — mais lorsque les conditions sont réunies, il est inégalé. Comprendre où l’emboutissage à grande vitesse excelle, par opposition aux cas où les alternatives sont plus pertinentes, permet d’éviter des inadéquations coûteuses entre le procédé choisi et l’application visée.

Contre quels procédés l’emboutissage est-il en concurrence ? Les alternatives principales comprennent :

- Hydroformage : Utilise un fluide sous haute pression pour façonner des pièces creuses complexes à l’aide d’un seul jeu de matrices

- Pour la formation de rouleaux: Plie progressivement la tôle en profils continus de longueur illimitée

- Coulage : Verse du métal en fusion dans des moules afin de produire des formes tridimensionnelles complexes

- Usinage CNC : Enlève du matériau pour fabriquer des pièces de précision sans outillage dédié

Selon Comparaison des procédés de LS Precision , la décision implique fondamentalement un compromis entre flexibilité et efficacité. Les opérations d’emboutissage et de formage métalliques nécessitent des jeux complets de matrices, coûteux et longs à concevoir et à fabriquer — mais une fois amortis, les coûts unitaires deviennent extrêmement faibles pour les productions à grand volume.

L'hydroformage offre des coûts d'outillage 40 à 60 % inférieurs à ceux de l'estampage et se distingue particulièrement pour la fabrication de pièces creuses complexes, ce qui le rend idéal pour les volumes allant de faible à moyen de composants structurels. Toutefois, les temps de cycle sont nettement plus longs, limitant ainsi le débit dans les scénarios de production de masse.

Le formage à froid permet de traiter des longueurs illimitées et des sections transversales complexes de manière efficace, mais nécessite un outillage spécialisé coûteux, rendant la production en petites séries prohibitivement chère. Il constitue la méthode privilégiée pour les garnitures architecturales, les cadres de panneaux solaires et les composants de transport fabriqués en continu.

L'usinage CNC ne requiert aucun outillage dédié — ce qui le rend parfait pour les prototypes et les faibles volumes — mais le coût unitaire reste élevé, quelle que soit la quantité produite. Lorsque les volumes dépassent quelques centaines de pièces, l'équilibre économique penche généralement en faveur de l'estampage.

| Process | Coût de mise en place | Coût par pièce en volume | Tolérances Atteignables | Plage de volume optimale |

|---|---|---|---|---|

| Frappe Métallique | Élevé (10 000 $ à 500 000 $+ pour les matrices) | Très faible à grande échelle | ±0,001" - ±0,005" | 10 000 pièces ou plus par an |

| Hydroformage | Moyen (40 à 60 % moins cher que l'estampage) | Modéré | ±0,005 po à ±0,015 po | 100 à 10 000 pièces |

| Formation à rouleaux | Élevée (outillage spécialisé) | Très faible pour les fabrications en continu | ±0,010" - ±0,030" | Profils continus à haut volume |

| COULÉ | Moyen-élevé (investissement dans les moules) | Faible modérée | ±0,010" - ±0,030" | 500 à 100 000 pièces et plus |

| Usinage CNC | Faible (aucun outillage dédié) | Élevé (intensif en main-d’œuvre) | ±0,0005 po à ±0,001 po | 1 à 500 pièces |

Quand faut-il choisir l’emboutissage métallique à grande vitesse plutôt qu’une autre méthode ? Les critères de décision deviennent alors évidents :

- Choisissez le poinçonnage lorsque : Les volumes de production dépassent 10 000 pièces par an, les pièces sont relativement planes ou peu profondes, des tolérances serrées sont requises et le temps de cycle est un facteur déterminant

- Choisissez l’hydroformage lorsque : Des géométries creuses complexes sont nécessaires, les volumes sont modérés et le budget alloué à l’outillage est limité

- Choisissez le formage à froid en continu lorsque : Des profilés continus de longueur illimitée sont requis en grandes quantités

- Choisissez l'usinage lorsque : Les volumes sont très faibles, les conceptions évoluent fréquemment ou les tolérances dépassent les capacités de l'estampage

Sur le plan économique, la presse à tôle favorise finalement l'estampage pour la plupart des applications à forte cadence — mais uniquement si vous collaborez avec des fournisseurs capables de minimiser les risques qui font augmenter les coûts. Des problèmes de qualité nécessitant des retouches, des délais prolongés de développement des matrices et de faibles taux de réussite au premier essai peuvent rapidement éroder les avantages théoriques en matière de coûts.

C’est pourquoi la sélection du fournisseur est tout aussi importante que le choix du procédé. Travailler avec des fabricants proposant la prototypage rapide, des taux élevés d’approbation au premier essai et des certifications répondant aux exigences des équipementiers — comme la norme IATF 16949 pour les applications automobiles — permet de réduire les coûts cachés qui nuisent à la rentabilité de l’estampage métallique. Lorsque les outillages arrivent plus rapidement et fonctionnent correctement dès la première utilisation, votre seuil de rentabilité est atteint plus tôt, et les avantages en coût unitaire s’accumulent sur l’ensemble de votre série de production.

Questions fréquemment posées sur l'emboutissage métallique

1. Qu’est-ce que l’emboutissage métallique et en quoi diffère-t-il de la mise en forme des métaux ?

L’emboutissage métallique (aussi appelé emboutissage) est un procédé de fabrication par formage à froid qui utilise des matrices spécialisées et des presses à haute pression pour transformer des tôles planes en formes tridimensionnelles précises, par déformation plastique permanente sans enlèvement de matière. Bien que le terme « formage » englobe tout procédé permettant de façonner des métaux, y compris les procédés à chaud tels que le forgeage, l’emboutissage désigne spécifiquement les opérations de formage à froid réalisées à température ambiante ou à proximité de celle-ci. Cette distinction est importante, car le travail à froid produit des pièces présentant une finition de surface supérieure, des tolérances plus serrées et des propriétés mécaniques renforcées grâce au durcissement par écrouissage.

2. Quels sont les principaux types de procédés d'estampage métallique ?

Les neuf procédés fondamentaux d’estampage des métaux comprennent : le découpage (découpe de formes planes dans des tôles), la perforation (création de trous et d’évidements), le coinçage (détails de surface à haute précision), le pliage (déformation angulaire destinée aux châssis et supports), le rebordage (formation et renforcement des bords), l’étirage (expansion de surface pour des contours complexes), le gaufrage (motifs décoratifs en relief), l’enroulage (bords roulés et formes cylindriques) et la rainurage (création de canaux destinés aux assemblages). Chaque technique répond à des applications spécifiques, selon la géométrie de la pièce, les exigences de tolérance et les besoins de volume de production.

3. Comment choisir entre une presse mécanique, une presse hydraulique et une presse à servo-moteur ?

Les presses mécaniques atteignent les vitesses de production les plus élevées et sont idéales pour les opérations à emboutissage progressif portant sur des pièces relativement plates et présentant des exigences d’emboutissage simples. Les presses hydrauliques offrent une course de longueur variable et une énergie de travail totale à n’importe quelle vitesse, ce qui les rend particulièrement adaptées aux emboutissages profonds et aux formes complexes nécessitant un temps de maintien. Les presses à servo-moteur allient l’efficacité mécanique à la flexibilité propre aux presses hydrauliques grâce à des profils de course programmables et un contrôle précis du mouvement du coulisseau, bien que leur coût initial soit plus élevé. Choisissez en fonction de votre mix de production : presse mécanique pour les pièces simples en grande série, presse hydraulique pour les composants complexes en petite série, et presse à servo-moteur pour des familles variées de pièces exigeant une qualité élevée.

4. Quels matériaux conviennent le mieux aux applications d’emboutissage métallique ?

Le choix du matériau dépend de quatre propriétés clés : la ductilité, la limite d’élasticité, les caractéristiques d’écrouissage et le comportement au rebond. L’acier faiblement allié offre une excellente aptitude à la mise en forme pour les supports automobiles et les carter d’appareils ménagers. L’acier inoxydable (grade 304) assure une résistance à la corrosion pour les équipements médicaux et alimentaires. Les alliages d’aluminium permettent de réduire le poids des boîtiers électroniques et des dissipateurs thermiques. Le cuivre se distingue dans les applications électriques nécessitant une forte conductivité. L’épaisseur du matériau varie généralement entre 0,002 et 0,080 pouce pour les bandes en bobine, les matériaux plus épais exigeant une force de presse proportionnellement supérieure.

5. À quel moment l’estampage métallique devient-il plus rentable que les procédés alternatifs ?