Processus de découpage à l’emporte-pièce décrypté : de la tôle brute à la pièce finie

Qu’est-ce que l’estampage métallique et comment fonctionne-t-il ?

Alors, qu’est-ce que l’estampage métallique exactement ? Il s’agit d’un procédé industriel à froid qui transforme une tôle plane en composants précisément façonnés grâce à l’application contrôlée d’une force. Contrairement à la fonderie ou à l’usinage, le procédé d’estampage métallique utilise des matrices de précision et des presses à haute pression pour découper, plier et former le métal sans le faire fondre. L’ensemble outil-matrice — composé d’un poinçon (élément mâle) et d’une matrice (élément femelle) — agit de concert pour façonner la matière première en pièces finies avec une précision remarquable, tout en respectant des tolérances aussi serrées que ±0,001 pouce.

De la tôle plate à la pièce finie

Imaginez l’introduction d’une tôle plane dans une presse puissante. En quelques secondes, cette tôle ressort sous la forme d’un support, d’une attache ou d’un composant automobile complexe, parfaitement formé. Voilà ce que signifie l’estampage dans le domaine de la fabrication : un procédé de transformation rapide qui rend la production à grande échelle à la fois pratique et économique.

Le procédé d’estampage commence lorsque la tôle (fournie sous forme de bobines ou de chutes) est positionnée sous une presse à métaux. Lorsque la presse descend avec une force extrême, la matrice découpe, plie ou façonne le matériau pour lui donner la forme souhaitée. Que devient la tôle après ce procédé ? Il s’agit d’un composant qui conserve la résistance du matériau d’origine tout en acquérant sa nouvelle configuration géométrique — sans soudure, assemblage ni finition poussée.

L’avantage du formage à froid

Voici un point que beaucoup négligent : bien que l’estampage soit classé comme un procédé de « formage à froid », il n’est pas entièrement neutre sur le plan thermique. Des études montrent que en effet, le frottement entre l’outil et la pièce, combiné à la déformation plastique de la tôle, génère de la chaleur susceptible d’affecter de façon significative le tribosystème. Cette élévation de température influe sur la dégradation du lubrifiant, modifie les propriétés physiques des couches tribologiques et altère le comportement du matériau — des facteurs qui peuvent compromettre la formabilité si leur gestion n’est pas adéquate.

Malgré ce chauffage induit par le frottement, l’emboutissage des métaux conserve une distinction essentielle par rapport à la coulée sous pression : le matériau n’atteint jamais son point de fusion. Cela préserve la structure granulaire et les propriétés mécaniques du métal, tout en permettant des temps de cycle plus courts que ceux requis par les procédés impliquant des phases de chauffage et de refroidissement.

Pourquoi les fabricants choisissent-ils l’emboutissage plutôt que d’autres procédés

Lors de la comparaison des méthodes de fabrication, l’emboutissage offre des avantages distincts :

- Rapidité et volume : L’emboutissage des métaux permet de produire rapidement et avec précision de grands lots de pièces, ce qui le rend idéal aussi bien pour les séries courtes que pour les séries longues.

- Précision : La programmation CNC et la conception assistée par ordinateur garantissent des résultats constants et reproductibles à chaque cycle.

- Polyvalence des matériaux : L’aluminium, le laiton, le cuivre, l’acier et l’acier inoxydable conviennent tous bien aux applications d’emboutissage.

- Rentabilité : Coût unitaire inférieur par rapport à l’usinage, notamment pour des volumes plus élevés.

À quoi une opération d'estampage est-elle particulièrement adaptée ? À des applications couvrant les composants automobiles, les boîtiers électroniques, les supports aérospatiaux, le matériel de télécommunications et les appareils électroménagers. Du simple clip à des ensembles complexes comportant plusieurs pliages, ce procédé s’adapte à des besoins de fabrication variés tout en respectant les tolérances serrées exigées par les industries de précision.

Types de presses à estamper et leurs applications

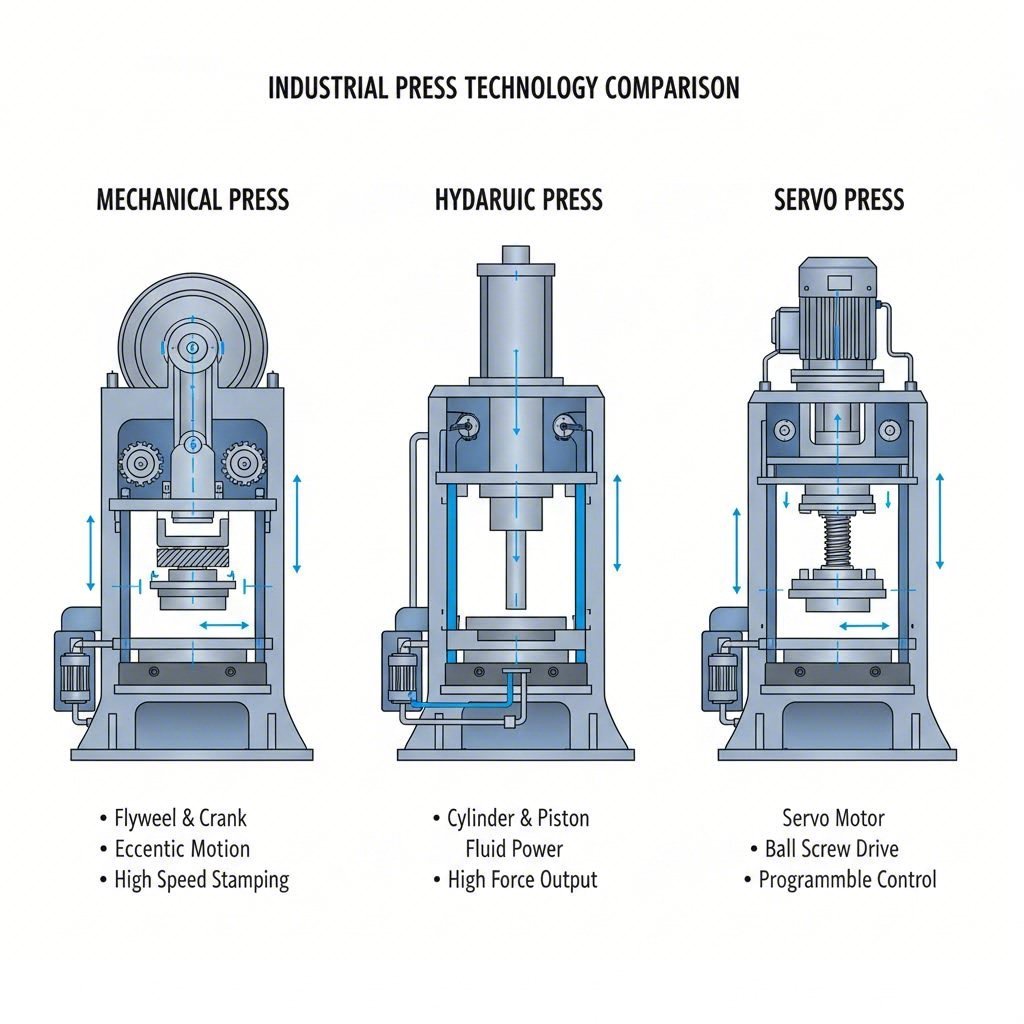

Qu’est-ce qu’une presse à estamper, et pourquoi le type choisi est-il si déterminant ? Fondamentalement, une presse à estamper transmet une force via un vérin mobile (ou une glissière) vers des outillages spécifiques, permettant de façonner des tôles métalliques en composants finis. Toutefois, le mécanisme générant cette force — mécanique, hydraulique ou à servo-moteur — influe considérablement sur la vitesse de production, la qualité des pièces et la flexibilité opérationnelle. Comprendre ces différences aide les ingénieurs et les responsables des achats à sélectionner l’équipement le mieux adapté aux exigences de l’application.

Selon Supports de formation destinés aux PME , les presses à estampage vont de petites unités sur établi produisant seulement cinq tonnes à des machines massives dont la capacité est exprimée en milliers de tonnes. La vitesse des presses varie de 10 à 18 coups par minute jusqu’à 1 800 coups par minute, selon le type de presse et son application.

Presses mécaniques pour la production à grande vitesse

La presse mécanique traditionnelle à estampage reste la pilier de la fabrication à grande série . Voici comment elle fonctionne : un moteur électrique entraîne un volant d’inertie qui tourne autour d’un vilebrequin. Lorsqu’un embrayage se engage, l’énergie cinétique de rotation du volant d’inertie est transmise, via la chaîne cinématique, afin de générer un mouvement vertical du traverse.

Qu’est-ce qui confère à une presse à estampage en acier sa grande vitesse ? L’entraînement direct — où le moteur fait tourner le volant d’inertie par un système de courroies — permet d’atteindre les fréquences de coups les plus élevées. Une « presse mécanique à haute vitesse » atteint généralement 300 coups par minute ou plus, les petites pièces destinées à une production de grande série pouvant être estampées à une cadence allant jusqu’à 1 400 coups par minute.

Les caractéristiques principales des presses mécaniques à estampage métallique comprennent :

- Longueur de course fixe (bien que des modèles à course variable existent chez certains fabricants)

- Capacité de pression maximale près du point mort bas de la course

- Haute précision et bonne reproductibilité pour une qualité constante des pièces

- Simplicité de configuration et d'utilisation

- Coût initial relativement faible par rapport aux alternatives servo

Le compromis ? Les presses mécaniques n'atteignent leur force maximale que près du bas de la course du vérin, et le profil de vitesse du coulisseau reste fixe au cours d’un seul cycle. Elles sont donc idéales pour les pièces relativement planes nécessitant des formages peu profonds — par exemple les panneaux automobiles, les composants d'appareils électroménagers et les pièces de quincaillerie traitées à l’aide de matrices progressives ou de transfert.

Presses hydrauliques pour un contrôle précis de l’emboutissage profond

Lorsque votre application implique des formes profondes et complexes nécessitant un écoulement important de matière, une presse hydraulique pour tôle devient souvent le choix privilégié. Contrairement aux systèmes mécaniques, les presses hydrauliques délivrent leur charge nominale maximale en tout point de la course — et pas uniquement près du bas.

Cette capacité s'avère essentielle pour des pièces telles que :

- Réservoirs et cylindres

- Pièces en forme de bol

- Pièces nécessitant un « maintien » au bas de la course

- Géométries embouties complexes où la matière a besoin de temps pour s'écouler

La presse hydraulique en acier offre plusieurs avantages distincts :

- Longueur de course variable réglable afin de faciliter l'évacuation de la pièce

- Contrôle du mouvement du coulisseau sur toute la plage de course

- Vitesse variable du coulisseau au cours d'un seul cycle (approche généralement rapide, descente lente, retour rapide)

- Énergie de travail maximale à toute vitesse

- Pression de travail préréglable adaptation à différentes hauteurs d’outils et épaisseurs de matériaux

Quelles sont leurs limites ? Les presses hydrauliques de découpage ne parviennent généralement pas à égaler les vitesses de cycle des presses mécaniques de taille similaire, et elles offrent typiquement une précision et une reproductibilité moindres. Toutefois, lorsque la vitesse de production n’est pas la priorité principale, leur polyvalence pour les opérations d’emboutissage profond et de formage en fait des machines inestimables.

Technologie servo pour une flexibilité précise

Que faire si vous avez besoin à la fois de la vitesse des presses mécaniques et de la flexibilité des systèmes hydrauliques ? C’est précisément dans ce domaine que la technologie des presses servo excelle. Ces presses de découpage métallique remplacent le volant d’inertie, l’embrayage et le frein traditionnels par des moteurs servo à forte capacité, permettant un contrôle programmable de la course, du mouvement du coulisseau, de la position et de la vitesse.

Selon Analyse technique de Stamtec , les presses à servo-offrent des vitesses de production souvent proches de celles des presses mécaniques traditionnelles, tout en offrant une polyvalence comparable à celle des presses hydrauliques. Les deux technologies d’entraînement principales sont :

- Entraînements assistés par bielle : Solutions économiques utilisant des moteurs à courant alternatif (CA) à servo standard, associés à des mécanismes à bielle ou à bascule créant des rapports mécaniques adaptés aux dimensions standard des moteurs

- Systèmes à entraînement direct : Moteurs à haut couple et faible régime, conçus spécifiquement pour les applications de presse

Les profils de course programmables comprennent les modes cyclique, oscillant, multi-pass, emboutissage profond, formage général, perforation/découpage et formage à chaud. Grâce à leur énergie de travail intégrale disponible à toute vitesse et à leur capacité de maintien (dwell) à n’importe quel point de la course, les presses à servo traitent exceptionnellement bien les pièces embouties et formées — bien qu’elles atteignent toutefois leur capacité nominale maximale (tonnage complet) près du fond de la course, comme leurs homologues mécaniques.

Comparaison des types de presse : Référence technique

Le choix de la presse à emboutir adaptée nécessite de peser plusieurs facteurs en fonction de votre application spécifique. La comparaison suivante permet de clarifier les domaines dans lesquels chaque technologie excelle :

| Critères | Presse mécanique | Presse hydraulique | Presse servo |

|---|---|---|---|

| Capacité de vitesse | La plus élevée (jusqu’à 1 400+ coups par minute pour les petites pièces) | La plus lente (10 à 18 coups par minute en général) | Élevée (s’approche des vitesses mécaniques) |

| Contrôle de force | Capacité maximale uniquement vers le point mort bas | Capacité maximale à n’importe quelle position de la course | Capacité maximale vers le point mort bas |

| Distribution d'énergie | Dépendante de la masse et de la vitesse du volant d’inertie | Énergie de travail maximale à toute vitesse | Énergie de travail maximale à toute vitesse |

| Flexibilité de la course | Fixe (variable disponible chez certains fabricants) | Entièrement réglable | Entièrement programmable |

| Précision / Répétabilité | Élevé | Inférieure à celle des presses mécaniques | Élevé |

| Entretien | Modérée (usure de l’embrayage / du frein) | Entretien du système hydraulique requis | Usure mécanique réduite |

| Coût initial | Relativement faible | Relativement faible | Relativement élevée |

| Meilleures applications | Pièces planes en grande série, matrices progressives | Emboutissage profond, formes complexes, opérations avec maintien sous charge | Formage polyvalent, besoins de production variables |

Le bilan ? Les presses à emboutir mécaniques offrent une vitesse inégalée, mais manquent de souplesse. Les presses hydrauliques assurent une grande polyvalence pour l’emboutissage et le formage complexes, au détriment du temps de cycle. Les presses à commande servo combinent les meilleurs atouts des deux technologies, moyennant un investissement initial plus élevé. Votre choix optimal dépend de la géométrie des pièces, des volumes de production, des exigences de précision et des contraintes budgétaires.

Une fois la presse adaptée sélectionnée, la compréhension des opérations spécifiques d’emboutissage que chacune peut réaliser constitue la prochaine étape critique pour optimiser votre processus de fabrication.

Neuf opérations essentielles d’estampage expliquées

Maintenant que vous connaissez les presses qui alimentent les opérations d’estampage et de découpe à l’emporte-pièce, examinons ce qui se produit réellement lorsque le métal entre en contact avec la matrice. Le procédé de fabrication par estampage englobe neuf opérations distinctes — chacune impliquant des actions mécaniques spécifiques, des exigences particulières en matière de matériaux et des capacités de précision propres. Maîtriser ces notions fondamentales permet aux ingénieurs de sélectionner les procédés adaptés à leurs applications tout en définissant des tolérances réalistes.

Opérations de découpe — principes fondamentaux de l’emboutissage à vide (blanking) et de la perforation (punching)

Vous êtes-vous déjà demandé comment des tôles planes deviennent des pièces brutes précisément découpées ? C’est là qu’interviennent les opérations de découpe. Ces procédés utilisent une force de cisaillement pour séparer le matériau, créant ainsi la base nécessaire aux opérations de formage ultérieures.

Découpe

Le poinçonnage à blanc est généralement la première étape de la fabrication de composants emboutis. Lors du poinçonnage à blanc, la matrice d’emboutissage découpe une forme plane (le « blanc ») dans une tôle — on peut l’imaginer comme un emporte-pièce métallique de précision. Ce blanc devient la pièce brute destinée à des opérations ultérieures de formage ou d’assemblage.

- Action mécanique : Un poinçon descend à travers la tôle jusqu’à une cavité de matrice correspondante, cisaillant le matériau le long du périmètre du poinçon

- Plage d'épaisseur du matériau : 0,1 mm à 6 mm (0,004 po à 0,25 po) pour la plupart des applications

- Capacité de tolérance : ± 0,05 mm à ± 0,1 mm pour les opérations de poinçonnage à blanc standard

- Applications typiques : Rondelles plates, joints, supports structurels, composants de base pour les opérations de matrices progressives

Un aspect critique à prendre en compte lors du poinçonnage à blanc est la formation de bavures. Selon les recommandations techniques d’ ESI , la tolérance de bavure est généralement de 10 % de l’épaisseur de la tôle. L’évitement des angles vifs et des découpes complexes permet de réduire l’intensité des bavures.

Poinçonnage (perçage)

Alors que l’emboutissage concerne la pièce découpée, le poinçonnage crée des trous et des découpes à l’intérieur d’une pièce. Le rebut (matériau retiré) devient une chute, tandis que le matériau environnant reste la pièce à usiner.

- Action mécanique : Un poinçon traverse la tôle, créant des trous ou des découpes entièrement compris dans les limites de la pièce.

- Plage d'épaisseur du matériau : 0,1 mm à 4 mm pour le poinçonnage standard ; les matériaux plus épais nécessitent des outillages spécialisés

- Capacité de tolérance : ± 0,05 mm à ± 0,2 mm selon l’épaisseur du matériau

- Éléments à considérer dans la conception : Le diamètre minimal du trou doit être égal à 1,2 fois l’épaisseur du matériau ; pour l’acier inoxydable, utiliser 2 fois l’épaisseur du matériau

Voici un détail important souvent négligé : les trous poinçonnés ne présentent pas de profil constant sur toute l’épaisseur du matériau. Le trou est conique sur la face inférieure au moment où le poinçon perce la tôle, l’angle de cône étant fonction du jeu entre poinçon et matrice. Si votre application exige un diamètre constant sur toute l’épaisseur, un perçage ou une usinage secondaire devient nécessaire.

Opérations de formage — pliage, étirage et emboutissage

Les opérations de formage redonnent une forme aux métaux sans enlever de matière, transformant ainsi des tôles planes en composants tridimensionnels. Ces procédés exigent une attention particulière portée au comportement du matériau, au retour élastique (springback) et au contrôle des dimensions.

Pliage

Le pliage est probablement l’exemple le plus courant d’estampage dans les produits courants. Cette opération crée des formes angulaires en appliquant une force selon un axe linéaire, déformant ainsi de façon permanente le matériau.

- Action mécanique : Le matériau est forcé contre ou dans une matrice, ce qui entraîne une modification angulaire permanente.

- Plage d'épaisseur du matériau : 0,3 mm à 6 mm pour la plupart des applications d’estampage

- Capacité de tolérance : ±1° à ±2° pour la précision angulaire

- Règle de conception critique : La hauteur de pliage doit être d’au moins 2,5 fois l’épaisseur du matériau, augmentée du rayon de pliage.

Le retour élastique (springback) du matériau constitue le principal défi en matière de tolérances lors du pliage. Lorsque la force est relâchée, la déformation élastique du matériau fait revenir partiellement l’angle de pliage vers son état initial à plat. Les matériaux à haute résistance présentent un retour élastique plus marqué, un facteur qui doit être pris en compte et compensé lors de la conception de la matrice.

Étirage

Lorsque les pièces nécessitent des surfaces lisses et courbes sans plis, les opérations d’étirage permettent d’obtenir des résultats satisfaisants. Le matériau est maintenu en bordure tandis qu’un poinçon le force à pénétrer dans la cavité d’un matrice, entraînant un allongement du métal.

- Action mécanique : Le matériau est étiré sur une forme, avec une réduction d’épaisseur qui se produit à mesure que le métal s’allonge.

- Plage d'épaisseur du matériau : 0,5 mm à 3 mm en général ; les matériaux plus épais risquent de se fissurer.

- Capacité de tolérance : ±0,1 mm à ±0,3 mm, selon la profondeur d’emboutissage et la ductilité du matériau.

- Idéal pour : Panneaux de carrosserie automobile, enveloppes d’appareils électroménagers, composants nécessitant des surfaces lisses et profilées.

Emboutissage (emboutissage profond)

L’emboutissage profond pousse le matériau dans la cavité d’une matrice afin de créer des composants en forme de tasse, cylindriques ou parallélépipédiques. Cet exemple de découpage-emboutissage apparaît dans une multitude de produits — des canettes de boissons aux enveloppes de moteurs.

- Action mécanique : Une tôle brute est maintenue par un serre-flan tandis que le poinçon force le matériau à pénétrer dans la cavité de la matrice, créant ainsi une profondeur importante par rapport à la largeur.

- Plage d'épaisseur du matériau : 0,3 mm à 4 mm ; l’uniformité de l’épaisseur des parois devient difficile à obtenir avec des matériaux plus épais.

- Capacité de tolérance : Tolérances dimensionnelles de ±0,05 mm atteignables pour les travaux de précision ; les pièces embouties complexes en profondeur peuvent nécessiter des tolérances de ±0,1 mm ou plus larges

- Point important : Le rapport d’emboutissage (diamètre de la tôle brute sur diamètre du poinçon) est généralement limité à 1,8–2,0 pour les opérations simples

Ourlet

Le rebordage crée des bords pliés à 90 degrés, souvent sur de petits onglets ou autour de trous. Cette opération permet de réaliser des éléments de fixation, de renforcer les bords ou de créer des surfaces d’assemblage.

- Action mécanique : La matière est pliée perpendiculairement à la surface principale, soit vers l’intérieur, soit vers l’extérieur de la pièce

- Plage d'épaisseur du matériau : 0,3 mm à 3 mm pour la plupart des applications

- Capacité de tolérance : ±0,1 mm à ±0,2 mm pour la hauteur et la position du rebord

- Applications typiques : Onglets de fixation, renforcement des trous, raidissement des bords, rebords d’assemblage

Opérations de finition – frappe à froid, gaufrage et roulage

Ces opérations ajoutent précision, détails et fonctionnalités aux composants emboutis. Elles sont généralement réalisées après achèvement des opérations primaires de découpe et de formage.

Coinage

Lorsque votre application exige les tolérances les plus strictes et les détails les plus nets, le frappage de l’acier ou d’autres métaux offre des résultats inégalés par rapport aux autres méthodes d’estampage et de pressage. Cette opération à haute pression comprime le matériau afin de créer des caractéristiques précises.

- Action mécanique : Une pression extrêmement élevée (jusqu’à 5 à 6 fois supérieure à celle d’autres opérations de formage) comprime le matériau entre le poinçon et la matrice, éliminant ainsi le retour élastique

- Plage d'épaisseur du matériau : 0,1 mm à 2 mm ; les matériaux les plus fins répondent le mieux

- Capacité de tolérance : Jusqu’à ± 0,01 mm — parmi les tolérances les plus strictes réalisables en estampage

- Applications typiques : Fabrication de pièces de monnaie et de médailles, connecteurs de précision, pièces nécessitant un marquage net ou un détail de surface fin

Le frappage remplit également une fonction pratique au-delà de la création de détails : lors du processus de frappage, les bords des pièces estampées peuvent être frappés afin d’aplanir ou d’éliminer les bavures, ce qui permet d’obtenir des bords plus lisses et, éventuellement, d’éliminer les opérations secondaires de démoulage.

Embosserie

Le gaufrage crée des motifs en relief ou en creux sur les surfaces en tôle sans percer le matériau, ajoutant ainsi de l’intérêt visuel, des textures fonctionnelles ou des éléments d’identification.

- Action mécanique : Le matériau est forcé dans ou au-dessus d’un motif présent dans la matrice, créant ainsi un relief correspondant à la surface.

- Plage d'épaisseur du matériau : 0,3 mm à 2 mm pour la plupart des applications décoratives

- Capacité de tolérance : ±0,1 mm pour la hauteur et la position des motifs

- Applications typiques : Logos et marquage, textures antidérapantes, motifs décoratifs, nervures de rigidification

Enroulement

Le roulage forme des bords roulés sur les pièces en tôle, créant des bords lisses et sécurisés tout en renforçant la rigidité structurelle. On retrouve des bords roulés sur des produits aussi variés que les boîtes de conserve ou les armoires électriques.

- Action mécanique : Roulage progressif du bord du matériau afin d’obtenir un profil circulaire ou partiellement circulaire

- Plage d'épaisseur du matériau : 0,3 mm à 1,5 mm en général ; les matériaux plus épais nécessitent des rayons de roulage plus grands

- Capacité de tolérance : ±0,2 mm pour le diamètre et la position du roulage

- Applications typiques : Bords de sécurité, cylindres de charnière, canaux de guidage de câbles, renforcement structurel

Grooving

Le rainurage crée des canaux ou des indentations dans la tôle, souvent à des fins fonctionnelles telles que l’étanchéité, le positionnement ou un effet décoratif.

- Action mécanique : Le matériau est pressé dans des canaux linéaires ou courbes sans enlèvement de matière

- Plage d'épaisseur du matériau : 0,5 mm à 3 mm selon la profondeur de la rainure

- Capacité de tolérance : ± 0,1 mm pour la profondeur et la largeur de la rainure

- Applications typiques : Sièges pour joints toriques, éléments de positionnement, lignes décoratives, repères de pliage

Référence rapide pour la sélection de l’opération

Le choix de l’opération — ou de la combinaison d’opérations — adaptée dépend des exigences de votre pièce. Voici un résumé pratique :

| Fonctionnement | Fonction principale | Plage d'épaisseur | Meilleure tolérance |

|---|---|---|---|

| Découpe | Découper des formes planes dans la tôle | 0,1–6 mm | ±0,05 mm |

| Coup de poing | Créer des trous / découpes | 0,1-4 mm | ±0,05 mm |

| Pliage | Créer des formes angulaires | 0,3-6 mm | ±1° |

| Étirage | Former des surfaces courbes lisses | 0,5-3 mm | ±0,1 mm |

| Dessin | Créer des formes de tasse ou de boîte | 0,3-4 mm | ±0,05 mm |

| Ourlet | Créer des pliages d'arête à 90° | 0,3-3 mm | ±0,1 mm |

| Coinage | Détail de précision/tolérance | 0,1-2 mm | ±0,01 mm |

| Embosserie | Motifs en relief/en creux | 0,3-2 mm | ±0,1 mm |

| Enroulement | Formation du bord roulé | 0,3 à 1,5 mm | ±0,2 mm |

| Grooving | Canaux/indentations linéaires | 0,5-3 mm | ±0,1 mm |

Comprendre ces neuf opérations constitue la base permettant de spécifier efficacement les composants emboutis. Toutefois, connaître les opérations individuelles ne constitue que le point de départ : les gains réels d’efficacité proviennent de la compréhension de la manière dont ces opérations s’enchaînent dans un flux de fabrication complet.

Le flux de travail complet de l’emboutissage métallique

Vous avez vu les opérations individuelles, mais comment s’intègrent-elles dans un environnement de production réel ? Le processus de fabrication par emboutissage métallique suit un flux de travail systématique en sept étapes, chacune impliquant des exigences spécifiques en matière d’équipement, des points de contrôle qualité et des décisions critiques qui déterminent le succès ou l’échec de votre projet. Suivons ensemble le parcours complet, de la conception au composant fini.

Concevoir le plan gagnant

Tout processus de fabrication par emboutissage réussi commence bien avant que le métal ne entre en contact avec la matrice. La phase de conception et d’ingénierie établit les fondations de tout ce qui suit.

-

Conception et Ingénierie

Lors de cette première étape critique, les ingénieurs traduisent les exigences relatives à la pièce en conceptions réalisables industriellement. Les technologies modernes d’emboutissage s’appuient fortement sur des logiciels CAO/FAO pour créer des modèles 3D détaillés, simuler l’écoulement du matériau et identifier d’éventuels problèmes de formage avant la découpe de l’acier.

Activités clés :

- Optimisation de la géométrie de la pièce afin d’assurer la faisabilité de l’emboutissage

- Spécification du matériau en fonction des exigences mécaniques

- Analyse des tolérances et définition des spécifications géométriques et dimensionnelles (GD&T)

- Simulation du procédé à l’aide de l’analyse par éléments finis (AEF)

- Analyse de la concevabilité industrielle (DFM)

Contrôle qualité : Réunion d’examen de conception avec les ingénieurs spécialisés dans les outillages afin de vérifier la formabilité, d’identifier d’éventuels problèmes de rebond élastique (springback) et de confirmer la réalisabilité des tolérances avant le début du développement de l’outillage.

-

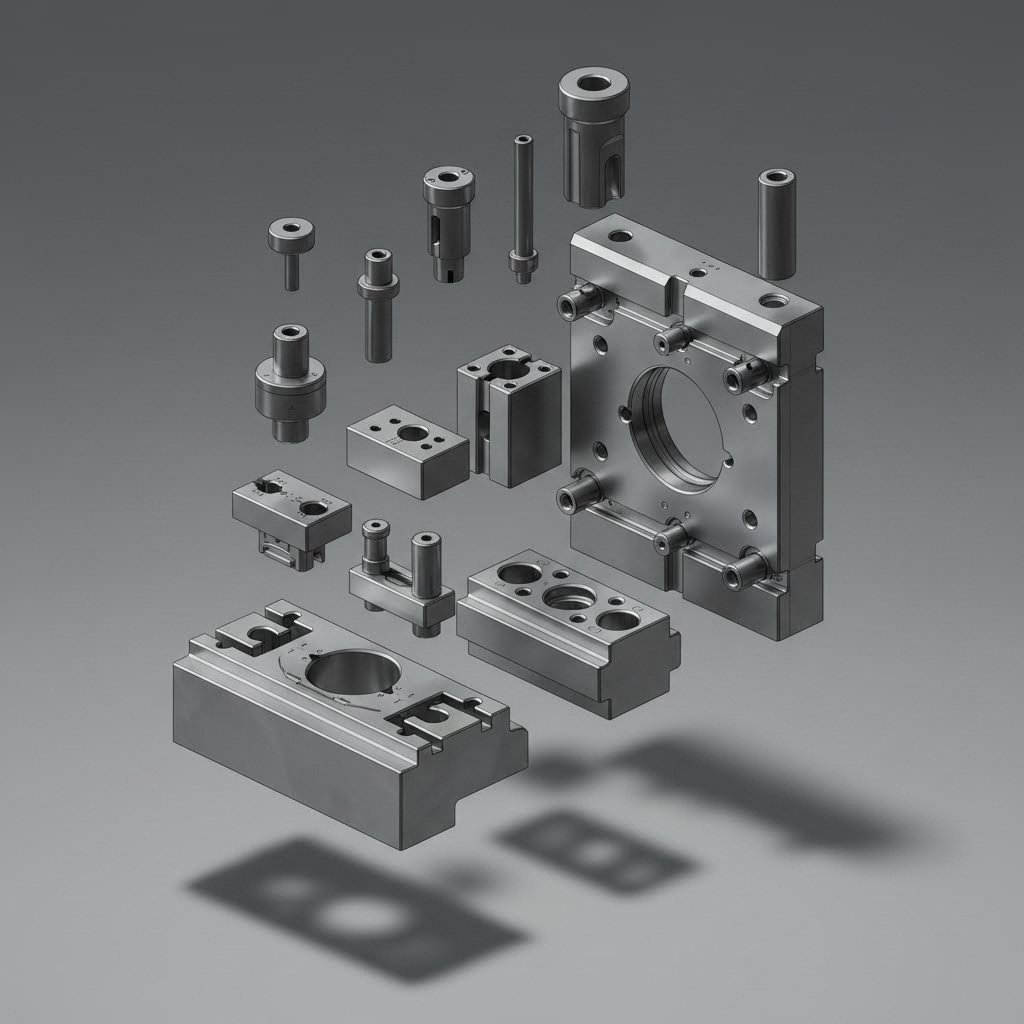

Création des outils et matrices

Une fois les conceptions approuvées en main, les outilleurs entament le processus de développement des matrices. Cette étape consomme généralement le plus de temps d’approvisionnement et représente l’investissement le plus important dans tout projet d’estampage.

Spécifications de l'équipement :

- Centres d’usinage à commande numérique (CNC) avec une précision de positionnement de ±0,005 mm

- Machines à électro-érosion par fil pour des profils de matrices complexes et des jeux très serrés

- Rectifieuses de surface permettant d’obtenir une finition de rugosité Ra de 0,4 μm ou meilleure

- Fours de traitement thermique pour la trempe des aciers destinés aux matrices (généralement 58–62 HRC)

Contrôle qualité : Inspection du premier article des composants de la matrice par rapport aux modèles CAO, vérification des jeux et mesure de la finition de surface avant assemblage.

Développement et validation des matrices

-

Sélection et préparation des matériaux

Le choix du matériau approprié — et sa préparation adéquate — influence directement toutes les opérations en aval du processus d’estampage de tôle.

Les activités de préparation comprennent :

- Inspection des matériaux entrants (vérification de l’épaisseur, état de surface, essais des propriétés mécaniques)

- Découpage de la bobine à la largeur requise (±0,1 mm en général)

- Aplanissement pour éliminer la courbure résiduelle de la bobine et la déformation transversale

- Application de lubrifiant (composés de tirage, huiles ou lubrifiants à film sec)

Contrôle qualité : L’inspection préalable à la fabrication vérifie que les matières premières possèdent les propriétés nécessaires pour satisfaire aux spécifications de la pièce. Cela comprend des essais de traction, une vérification de la dureté et une inspection de surface afin de détecter d’éventuels défauts.

-

Configuration et validation de la presse

Une configuration adéquate de la presse transforme un outillage performant en pièces conformes. Cette étape configure la presse à emboutir pour un fonctionnement optimal avec le jeu de matrices spécifique.

Les paramètres de configuration comprennent :

- Réglage de la hauteur de fermeture (précision de ±0,05 mm)

- Programmation de la longueur et de la vitesse de la course

- Progression de l’alimentation et synchronisation des repères (pour les matrices progressifs)

- Surveillance de la charge nominale et réglages de protection contre les surcharges

- Étalonnage du système de lubrification

Contrôle qualité : Essais préliminaires avec vérification dimensionnelle avant la mise en production. Les documents d’approbation du premier exemplaire consignent les dimensions critiques comparées aux spécifications.

Du rouleau brut au composant fini

-

Exécution du poinçonnage

Le poinçonnage en production constitue le cœur du procédé de fabrication par poinçonnage. À ce stade, la matière première est transformée en composants emboutis à des cadences allant d’une pièce par minute à plus de 1 000 coups par minute.

La surveillance du procédé comprend :

- Analyse en temps réel de la signature de charge

- Capteurs intégrés dans la matrice pour la détection des erreurs d’alimentation et des chutes de déchets

- Éjection automatisée des pièces et séparation des déchets

- Contrôle statistique des procédés (CSP) par échantillonnage à des intervalles définis

Contrôle qualité : La surveillance en continu confirme que le procédé de fabrication respecte, en temps réel, les normes de qualité, et documente les résultats afin d’assurer la traçabilité.

-

Opérations secondaires

De nombreuses pièces embouties nécessitent un traitement supplémentaire pour répondre aux spécifications finales. Les opérations secondaires courantes comprennent :

- L’ébavurage (par barillet, par finition vibratoire ou manuel)

- Le traitement thermique (recuit, trempe, détente des contraintes)

- La finition de surface (plaquage, peinture, revêtement poudre)

- Le soudage ou l’assemblage avec d’autres composants

- Le taraudage, l’alésage ou l’usinage secondaire

Contrôle qualité : Les inspections entre opérations empêchent les pièces défectueuses de subir des traitements coûteux en aval.

-

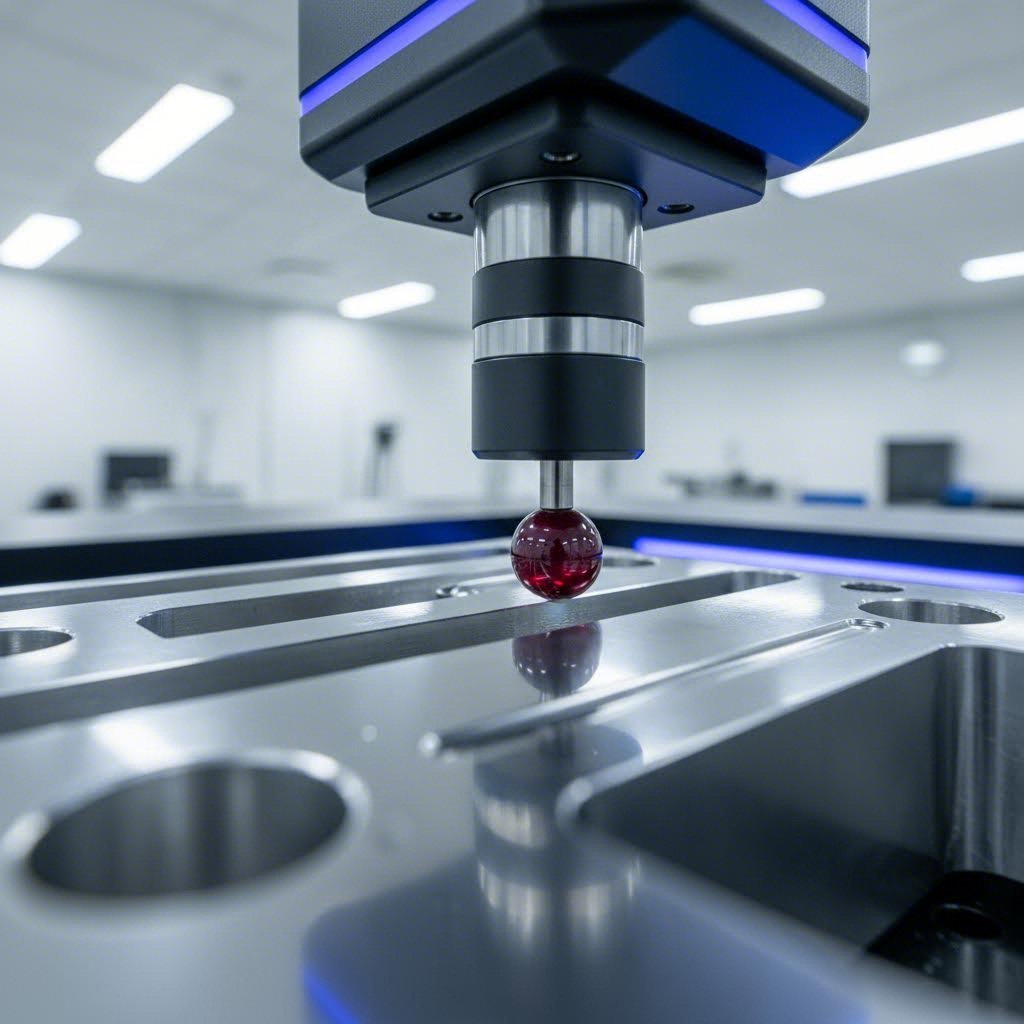

Inspection qualité et expédition

L'inspection finale valide que les pièces répondent à toutes les spécifications avant leur livraison aux clients.

Les méthodes d'inspection incluent :

- Vérification dimensionnelle par machine à mesurer tridimensionnelle (CMM)

- Comparateurs optiques pour l'inspection de profil

- Mesure de la rugosité de surface

- Contrôle fonctionnel de l'ajustement en assemblage

- Inspection visuelle des défauts de surface

Contrôle qualité : Documentation de l'inspection finale, certificats de conformité et dossiers PPAP (Processus d'approbation des pièces de production) pour les applications automobiles.

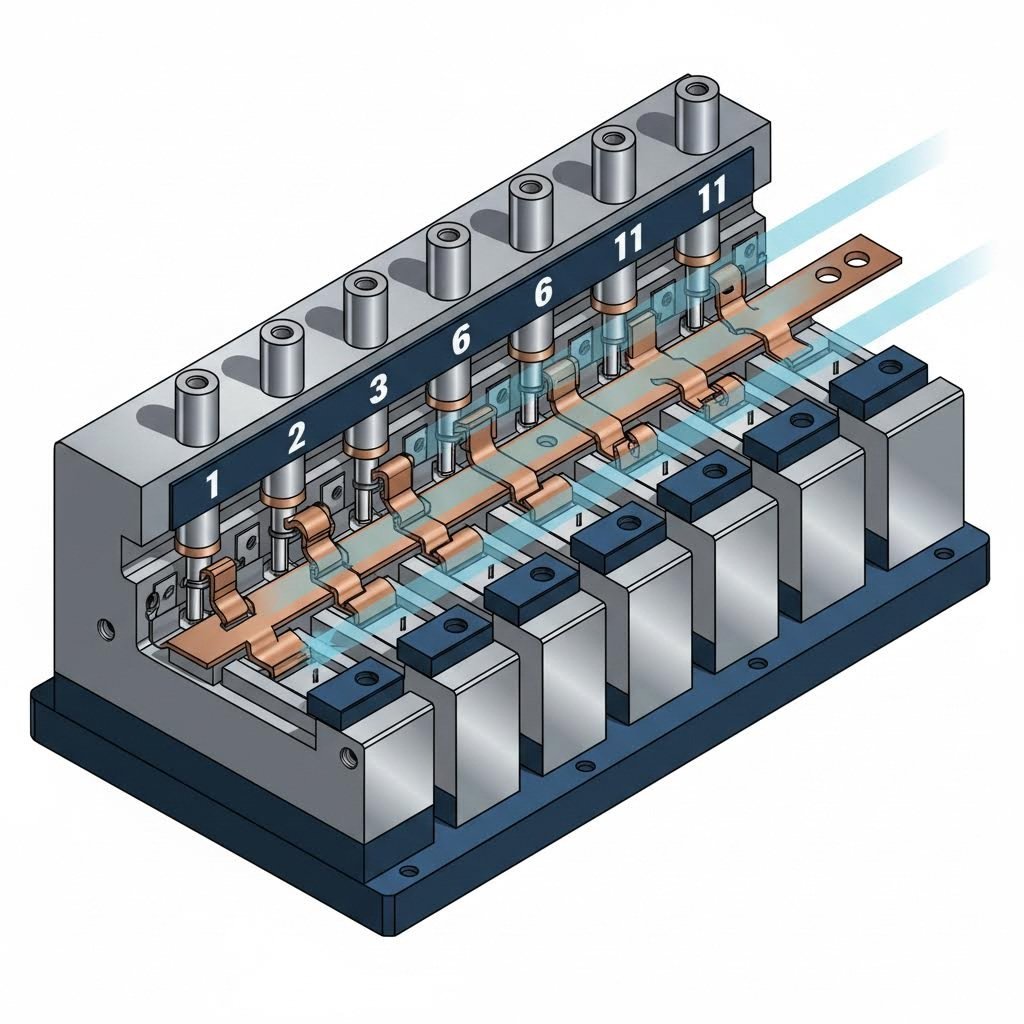

Estampage progressif contre estampage à poste unique

Comprendre comment les opérations s'enchaînent révèle une distinction fondamentale entre les approches d'estampage. Le procédé d'estampage progressif diffère radicalement de l'estampage à poste unique en termes d'efficacité du flux de travail et de manipulation des pièces.

Opérations à l'aide de matrices progressives :

Dans un outillage à emboutissage progressif, la bande de matière provenant d'une bobine est alimentée à travers plusieurs postes situés au sein d'un même jeu de matrices. Chaque course de la presse déplace la bande d'une « progression », tandis que différentes opérations sont réalisées simultanément à chaque poste. La pièce reste attachée à la bande porteuse jusqu'au poste final de découpe.

- Système d'alimentation : Les alimentations par rouleaux à entraînement servo ou par air avancent le matériau avec une précision de ±0,025 mm

- Agencement de la bande : Les ingénieurs optimisent l’utilisation du matériau en imbriquant les pièces et en réduisant au minimum les chutes entre les étapes de progression

- Avantages : Production à grande vitesse (plus de 300 coups par minute possibles), manipulation minimale des pièces et positionnement constant entre les opérations

- Idéal pour : Pièces destinées à une production en grande quantité comportant plusieurs caractéristiques pouvant être formées séquentiellement

Poinçonnage à poste unique (matrice à transfert) :

Les opérations de transfert utilisent des postes de matrice distincts, avec des mécanismes de transfert mécanique déplaçant les pièces d’un poste à l’autre. Les pièces sont découpées tôt dans la bande et manipulées individuellement tout au long des opérations de formage ultérieures.

- Système de transfert : Des doigts mécaniques, des balanciers ou des bras robotiques déplacent les pièces à intervalles précisément synchronisés

- Avantages : Permet de traiter des pièces plus grandes, des emboutissages plus profonds et des séquences de formage plus complexes que celles autorisées par les matrices progressives

- Idéal pour : Composants plus volumineux, pièces embouties en profondeur ou géométries nécessitant davantage d’espace de formage que ne le permettent les dispositions en bande des matrices progressives

Le choix entre le poinçonnage progressif et le poinçonnage par transfert détermine souvent la rentabilité du projet. Les matrices progressifs nécessitent un investissement plus élevé en outillages, mais permettent des coûts unitaires inférieurs à grande échelle. L’outillage par transfert, quant à lui, coûte moins cher initialement, mais fonctionne plus lentement — ce qui le rend idéal pour des volumes modérés ou pour des pièces trop volumineuses pour être alimentées en bande dans un procédé progressif.

Une fois l’ensemble du flux de travail défini, la décision suivante cruciale consiste à sélectionner le matériau adapté à votre application spécifique — un choix qui influe sur la formabilité, le coût et les performances finales de la pièce.

Guide de sélection des matériaux pour réussir le poinçonnage

Vous êtes-vous déjà demandé pourquoi certaines pièces embouties se fissurent tandis que d’autres se forment sans défaut ? La réponse réside souvent dans le choix des matériaux destinés à l’emboutissage. Les métaux se comportent de façon radicalement différente sous la pression de mise en forme : ce qui fonctionne parfaitement pour une bride peu profonde peut échouer de façon catastrophique dans une enveloppe obtenue par emboutissage profond. Comprendre ces comportements matériels transforme les suppositions en décisions techniques fondées et sûres.

Selon des experts en emboutissage de précision, les concepteurs, ingénieurs et emboutisseurs doivent collaborer étroitement afin d’harmoniser l’intention de conception avec la possibilité de fabrication. Le choix du métal approprié pour l’emboutissage dépend de ses propriétés mécaniques, de ses caractéristiques chimiques ainsi que de son comportement tant pendant la mise en forme qu’en service final.

Nuances d'acier et leurs caractéristiques d'estampage

L’acier reste le matériau phare des procédés d’emboutissage de précision, offrant une gamme exceptionnelle de résistance, de formabilité et d’options de coût. Toutefois, tous les aciers ne s’emboutissent pas de manière équivalente.

L'acier au carbone

Les aciers faiblement alliés en carbone (généralement contenant de 0,05 à 0,25 % de carbone) offrent une excellente formabilité associée à une bonne soudabilité. Ces matériaux se plient facilement, résistent à la fissuration lors de l’emboutissage profond et acceptent une large variété de finitions de surface. Le compromis ? Ils nécessitent une protection contre la corrosion dans la plupart des applications.

- Plage d’épaisseurs typique : 0,3 mm à 6 mm

- Formabilité : Excellente — idéale pour les pliages et emboutissages complexes

- Point important : Une teneur plus faible en carbone facilite la mise en forme, mais réduit la dureté

Estampage en acier inoxydable

Lorsque la résistance à la corrosion est primordiale, l’emboutissage de tôles en acier inoxydable devient essentiel. La teneur en chrome (minimum 10,5 %) forme une couche d’oxyde protectrice qui résiste à la rouille et aux attaques chimiques. Toutefois, l’emboutissage de l’acier inoxydable exige une puissance de presse supérieure et une conception soignée des outillages.

Selon les guides de sélection des matériaux, l’acier inoxydable 304 offre une résistance à la traction ≥ 515 MPa et une résistance au brouillard salin ≥ 48 heures, ce qui le rend idéal pour les enveloppes d’équipements médicaux et les bornes de recharge. Pour les applications ne nécessitant pas de protection contre la rouille, l’acier inoxydable 430 présente des caractéristiques d’emboutissage similaires à un coût inférieur.

- Plage d’épaisseurs typique : 0,3 mm à 4 mm pour l’emboutissage standard

- Formabilité : Bonne, mais nécessite 50 à 100 % de force d’emboutissage supplémentaire par rapport à l’acier au carbone

- Point important : Un taux d’écrouissage plus élevé signifie que les opérations progressives doivent tenir compte de l’augmentation progressive de la résistance du matériau

Acier à haute résistance

Les applications automobiles et structurelles exigent de plus en plus des aciers à haute résistance et faible teneur en alliages (HSLA). Ces matériaux offrent un rapport résistance/poids supérieur, mais posent des défis importants en matière de rebond élastique.

- Plage d’épaisseurs typique : 0,5 mm à 3 mm

- Formabilité : Modéré — des rayons de courbure plus serrés et une compensation plus poussée du rebond élastique sont requis

- Point important : La conception des matrices doit tenir compte d’une récupération élastique allant jusqu’à 2 à 3 fois supérieure à celle de l’acier doux

Métaux légers — L’aluminium et ses défis

Le procédé d’estampage de l’aluminium permet une réduction de poids d’environ 65 % par rapport à l’acier — un avantage critique pour les applications automobiles, aérospatiales et électroniques portables. Toutefois, l’aluminium estampé présente des défis spécifiques qui prennent au dépourvu les fabricants non préparés.

Pourquoi l'aluminium se comporte différemment

Le module d’élasticité plus faible de l’aluminium (environ le tiers de celui de l’acier) provoque un rebond élastique prononcé lors de la mise en forme. Ce matériau se durcit également rapidement par écrouissage, ce qui signifie que chaque opération de formage augmente sa dureté et réduit sa ductilité pour les opérations ultérieures.

Alliages d’aluminium courants pour l’estampage

- 5052/5083:Alliages non traitables thermiquement avec une excellente résistance à la corrosion et une bonne aptitude à la mise en forme. Idéaux pour les applications marines et l'emboutissage à usage général.

- 6061-T6 : Alliage traitable thermiquement offrant de bonnes propriétés mécaniques et une soudabilité satisfaisante. Selon des études de cas industrielles, l’alliage 6061-T6 a permis de concevoir un dissipateur thermique pour station de base 5G répondant aux objectifs de masse tout en augmentant l’efficacité de dissipation thermique de 25 %.

- 7075:Alliage haute résistance doté d’une excellente résistance à la fatigue — couramment utilisé dans les applications aérospatiales, où le rapport résistance/poids est primordial.

Considérations relatives à l’emboutissage de l’aluminium

- Plage d’épaisseurs typique : 0,3 mm à 4 mm

- Formabilité : Bonne à excellente, selon l’alliage et le revenu

- Point important : Le grippage (transfert de matériau vers les outillages) nécessite des lubrifiants spécialisés et, parfois, des matrices traitées en surface

Cuivre et laiton pour applications électriques

Lorsque la conductivité électrique détermine le choix du matériau, le cuivre et ses alliages deviennent indispensables. Ces matériaux dominent les connecteurs électroniques, les contacts de batteries et les applications de blindage contre les interférences électromagnétiques (EMI).

Cuivre pur

Avec une conductivité atteignant 98 % IACS (Norme internationale du cuivre recuit), le cuivre pur offre des performances électriques inégalées. Il s’emboutit facilement dans des micro-contacts et se forme bien lors d’emboutissages de profondeur modérée.

- Plage d’épaisseurs typique : 0,1 mm à 2 mm

- Formabilité : Une excellente ductilité permet la réalisation de formes complexes

- Point important : Coût plus élevé que les alternatives en laiton ; le durcissement par écrouissage nécessite un recuit entre les opérations d’emboutissage sévères

Laiton (alliages cuivre-zinc)

Le laiton offre un équilibre attrayant entre conductivité, aptitude à la mise en forme et coût. Le laiton H62 présente une dureté HB ≥ 80 avec une excellente usinabilité, ce qui élimine souvent les traitements secondaires après l’emboutissage.

- Plage d’épaisseurs typique : 0,2 mm à 3 mm

- Formabilité : Excellente — particulièrement adapté à l’emboutissage sur matrice progressive

- Point important : Conductivité inférieure à celle du cuivre pur (environ 28 % IACS pour les alliages courants), mais coût matière nettement inférieur

Propriétés matérielles influençant l’aptitude à l’emboutissage

Outre le choix d'une famille de matériaux, la compréhension de propriétés spécifiques permet de prévoir le comportement à la mise en forme :

- Ductilité : Mesure l'allongement maximal qu'un matériau peut subir avant rupture. Une ductilité plus élevée permet des emboutissages plus profonds et des pliages plus serrés sans fissuration.

- Limite d'élasticité : Niveau de contrainte à partir duquel une déformation permanente commence. Une limite d'élasticité plus faible facilite la mise en forme, mais peut entraîner une rigidité structurelle moindre des pièces finies.

- Taux d'écrouissage : Vitesse à laquelle la résistance du matériau augmente pendant la déformation. Des taux élevés d'écrouissage exigent davantage d'effort de mise en forme dans les opérations progressives et peuvent nécessiter un recuit intermédiaire.

- Tendance au ressaut élastique : Récupération élastique après suppression de la force de mise en forme. Les matériaux présentant un module d'élasticité plus élevé affichent un ressort moins important — facteur critique pour assurer la précision dimensionnelle.

Comparaison des matériaux pour les applications d'emboutissage

| Matériau | Résistance à la traction (MPa) | Densité (g/cm3) | Formabilité | Applications Typiques | Coût relatif |

|---|---|---|---|---|---|

| Acier au carbone faible | 270-410 | 7.85 | Excellent | Supports, boîtiers, pièces structurelles | Faible |

| acier inoxydable 304 | ≥515 | 7.9 | Bon | Équipements médicaux, transformation alimentaire, automobile | Moyen-Élevé |

| Acier galvanisé | ≥375 | 7.8 | Bon | Plaques d'appareils électroménagers, supports de châssis | Faible-Moyen |

| Aluminium (6061) | 110-310 | 2.7 | Bon | Dissipateurs thermiques, boîtiers électroniques, automobile | Moyenne |

| Cuivre | 200-450 | 8.9 | Excellent | Contacts électriques, blindages contre les interférences électromagnétiques (EMI), connecteurs | Élevé |

| Laiton (H62) | 300-600 | 8.5 | Excellent | Composants de serrures, bornes, pièces décoratives | Moyenne |

Prendre la bonne décision en matière de matériau

Le choix des matériaux pour l’estampage précis des métaux exige un équilibre entre trois facteurs :

- Compatibilité du procédé : Adaptez la ductilité du matériau à vos exigences de formage. L’estampage à matrice progressive privilégie des matériaux tels que le laiton, qui conservent leur aptitude au formage au cours de plusieurs opérations. Les applications d’emboutissage profond bénéficient de matériaux présentant un faible rapport limite d’élasticité, comme l’acier inoxydable 304.

- Exigences d'application : Laissez l’usage final guider votre décision. Les applications électroniques et 5G exigent une bonne conductivité ainsi que des propriétés légères — ce qui oriente naturellement vers l’aluminium ou le cuivre. Les applications extérieures et médicales requièrent une résistance à la corrosion, rendant l’acier inoxydable le choix le plus logique.

- Optimisation des coûts : Envisagez des substitutions de matériaux pour les productions à grand volume. L’utilisation de laiton plutôt que de cuivre pur pour les composants de cylindres de serrure peut réduire les coûts des matériaux de 20 % ou plus, tout en maintenant des performances acceptables.

Une fois le bon matériau sélectionné, le défi suivant consiste à concevoir des outillages capables de le mettre en forme correctement — un sujet où les principes fondamentaux de la conception de matrices et les technologies modernes de simulation se combinent pour éviter des approches coûteuses fondées sur des essais et des erreurs.

Principes fondamentaux de l’outillage et de la conception de matrices

Vous avez sélectionné le matériau idéal pour votre application — mais voici un rappel réaliste : même le meilleur matériau échouera si vos matrices de découpage et emboutissage en métal ne sont pas correctement conçues et fabriquées. L’outillage constitue le cœur de toute opération d’emboutissage, déterminant directement la qualité des pièces, la vitesse de production et, en fin de compte, la rentabilité du projet. Pourtant, de nombreux fabricants considèrent la conception des matrices comme une étape secondaire, ce qui entraîne des cycles coûteux d’essais et d’erreurs retardant la production et épuisant les budgets.

Examinons ce qui distingue les programmes de fabrication de matrices fructueux des échecs frustrants — en commençant par les matériaux qui rendent possible l’usinage précis des matrices et l’emboutissage.

Matériaux pour matrices et principes de construction

Quelle est la raison pour laquelle un outil d’emboutissage résiste 50 000 cycles tandis qu’un autre cède après seulement 5 000 cycles ? La réponse commence par le choix des matériaux. Selon Les recherches AHSS Insights , l’usure des outils et matrices résulte du frottement entre la tôle et les surfaces des outils. Les dommages subis par la surface de la matrice entraînent une perte progressive de matière, des rayures et un polissage, tous susceptibles de constituer des concentrations de contraintes menant à une défaillance prématurée des pièces.

Catégories courantes de matériaux pour matrices :

- Fonte : Les fontes grises (G2500, G25HP, G3500) et les fontes ductiles perlitées (D4512, D6510, D7003) offrent des solutions économiques pour les matériaux de faible résistance et des volumes modérés

- Acier moulé : Des nuances telles que S0030, S0050A et S7140 présentent une ténacité supérieure à celle des fontes pour des applications plus exigeantes

- Aciers outils : TD2 (résistance élevée à l’usure / faible résistance aux chocs), TS7 (résistance élevée aux chocs / faible résistance à l’usure) et TA2 (résistance moyenne à l’usure et aux chocs) répondent à des exigences spécifiques liées à l’application

- Aciers à outils obtenus par métallurgie des poudres (PM) : Ces matériaux avancés offrent des combinaisons supérieures de résistance à l’usure et de ténacité, impossibles à obtenir avec les aciers à outils conventionnels

Voici ce que beaucoup négligent : lors du poinçonnage des aciers à haute résistance avancés (AHSS), la dureté de la tôle peut approcher celle des outillages eux-mêmes. Certaines nuances martensitiques atteignent des valeurs Rockwell C supérieures à 57 — ce qui signifie que vos outillages de presse à emboutir font face à un adversaire redoutable à chaque coup.

Traitements de surface permettant de prolonger la durée de vie des matrices :

L’acier brut pour outillages rarement offre des performances optimales. Les traitements de surface améliorent considérablement la résistance à l’usure et réduisent le frottement :

- Durcissement par flamme ou par induction : Crée des couches superficielles durcies, bien que la teneur en carbone limite la dureté pouvant être atteinte

- Pour les produits de la sous-classe A La nitruration gazeuse ou la nitruration plasma (ionique) crée des surfaces dures et résistantes à l’usure. La nitruration ionique est plus rapide et limite la formation de la couche « blanche » fragile

- Revêtements PVD : Les revêtements de nitrure de titane (TiN), de nitrure de titane-aluminium (TiAlN) et de nitrure de chrome (CrN) réduisent le grippage et prolongent la durée de vie des outils

- Revêtements CVD et TD : Offrent des liaisons métallurgiques plus fortes, mais nécessitent un traitement à environ 1000 °C, ce qui peut ramollir la matrice et exiger un revenu.

Les résultats parlent d’eux-mêmes : des études montrent qu’un acier à outils traité par nitruration ionique et revêtu par dépôt physique en phase vapeur (PVD) de nitrure de chrome a permis la production de plus de 1,2 million de pièces, tandis que des matrices chromées ont échoué après seulement 50 000 emboutissages du même matériau.

Matrices progressives contre matrices à transfert

Le choix entre une configuration de matrice progressive ou à transfert façonne fondamentalement votre économie de production et les capacités des pièces. Chaque approche offre des avantages distincts adaptés à des exigences d’application différentes.

Caractéristiques des matrices progressives :

Dans les opérations progressives, la bande avance à travers plusieurs stations au sein d’un seul jeu de matrices. Chaque course de presse effectue simultanément des opérations différentes à chaque station, la pièce restant attachée à une bande porteuse jusqu’à la découpe finale.

- Complexité accrue des matrices : Les matrices progressives nécessitent des guides de tôle, des extracteurs et un alignement précis des stations

- Vitesses de production plus élevées : Les pièces sont produites beaucoup plus rapidement, car le matériau semi-fini avance de façon autonome

- Idéal pour les volumes élevés : L’investissement plus élevé dans les outillages est amorti sur de grandes séries de production

- Idéal pour les pièces plus petites : Généralement mieux adapté à la fabrication de séries de composants plus petits

Caractéristiques des matrices à transfert :

Le poinçonnage à transfert utilise des stations de matrice indépendantes, avec des bras mécaniques déplaçant les pièces entre les opérations. Le matériau de base peut être éliminé dès le début du processus, et chaque phase fonctionne de manière indépendante.

- Conception individuelle de la matrice plus simple : Chaque station requiert moins de complexité que les stations à matrice progressive

- Plus rentable pour les faibles volumes : Un investissement moindre dans les outillages est économiquement justifié pour les petites séries

- Mieux adapté aux pièces de grande taille : Les matrices à transfert sont généralement considérées comme plus adaptées à la production de composants volumineux

- Flexibilité dans la manipulation des matériaux : Les pièces peuvent être tournées, retournées ou repositionnées entre les stations

La décision entre une matrice progressive et une matrice à transfert détermine souvent si un projet atteindra ses objectifs de coût. Les matrices progressives exigent un investissement initial plus élevé, mais permettent de réduire le coût unitaire à grande échelle — parfois de 40 à 60 % par rapport aux solutions à transfert, pour des géométries de pièces appropriées.

Principes fondamentaux de conception des matrices

Au-delà du choix du matériau et de la configuration, certains paramètres de conception déterminent si votre matrice d’estampage automobile produit des pièces conformes ou génère des problèmes de qualité récurrents.

Principales considérations de conception :

- Le dégagement de la frappe à mourir: Les matériaux à plus haute résistance exigent des jeux plus importants que l’acier doux. Ce jeu agit comme un levier pour fléchir et casser le poinçon — les matériaux plus résistants nécessitent des « leviers » plus longs.

- Rayons de pliage : Le rayon minimal de courbure intérieure est généralement égal à l’épaisseur du matériau pour l’acier doux ; les aciers à haute résistance peuvent exiger un rayon équivalent à deux fois l’épaisseur ou plus.

- Rapports d’emboutissage : Rapports maximaux entre diamètre de la tôle brute et diamètre du poinçon de 1,8 à 2,0 pour une opération unique ; les emboutissages plus profonds nécessitent plusieurs étapes.

- Optimisation de la disposition de la bande : Objectifs d’utilisation du matériau de 75 à 85 % pour les matrices progressives ; des dispositions inefficaces gaspillent du matériau et augmentent le coût unitaire.

Pièges courants de conception à éviter :

- Jeu insuffisant : Des jeux de découpe trop faibles augmentent la tendance au grippage et à l’écaillage, notamment avec les AHSS.

- Coins vifs dans les cavités des matrices : Ils créent des concentrations de contraintes entraînant des fissurations et une défaillance prématurée.

- Ventilation insuffisante : L'air piégé provoque un formage irrégulier et peut endommager le matériau

- Ne pas tenir compte de la compensation du ressaut élastique : Ne pas tenir compte de la détente élastique entraîne des pièces hors tolérance

- Sous-estimation des exigences en termes de force de presse : Les nuances d'aciers à haute résistance (AHSS) peuvent nécessiter jusqu'à quatre fois la charge de travail requise pour l'acier doux

Simulation CAO : prédire les défauts avant la découpe de l'acier

La conception moderne des matrices de découpage et emboutissage en tôle repose de plus en plus sur la simulation par ingénierie assistée par ordinateur (CAE) afin de valider les conceptions avant la fabrication des outillages physiques. Selon les experts en simulation de formage de tôles , les essais virtuels de matrices permettent de résoudre plusieurs défis critiques : sélection du matériau et prédiction du retour élastique, optimisation de la conception des pièces et du procédé, ainsi que réglage fin des paramètres du procédé.

Pourquoi cela importe-t-il ? Les défauts apparaissent souvent uniquement lors des premiers essais physiques — moment où les corrections sont longues et coûteuses. La simulation permet de détecter des problèmes tels que le froissement, la fissuration et l'amincissement excessif tant que les modifications restent limitées à des ajustements sur les modèles CAO, et non à des reprises coûteuses sur les matrices.

Ce que révèle la simulation CAO :

- Schémas d’écoulement du matériau pendant le formage

- Zones potentielles d’amincissement ou d’épaississement

- Amplitude du retour élastique (springback) et besoins en compensation

- Optimisation de la force du serre-flan

- Positionnement des butées de tirage (draw beads) pour le contrôle de l’écoulement du matériau

Des capacités avancées de conception de matrices combinées à la technologie de simulation réduisent considérablement les délais de développement et améliorent les taux de réussite au premier essai. Les fournisseurs exploitant ces technologies — tels que ceux proposant conception complète des moules et capacités de fabrication avec certification IATF 16949 — peuvent réaliser la prototypage rapide en aussi peu que 5 jours, avec des taux d’approbation au premier essai supérieurs à 90 %.

Maximiser la durée de vie des outillages grâce à une maintenance adéquate

Même les matrices d’estampage en acier parfaitement conçues nécessitent une maintenance continue pour préserver leurs performances. Des études montrent que l’usure des matrices au-delà d’un seuil critique exige leur remplacement, ce qui affecte les délais de livraison et entraîne des pertes de production.

Cinq modes principaux de défaillance des matrices :

- Pour l'usure: Perte progressive de matière due à un contact abrasif ou adhésif — contrée par des aciers à outils à haute dureté et des revêtements

- Déformation plastique : Se produit lorsque la contrainte de contact dépasse la limite élastique en compression de la matrice — nécessite une dureté adéquate

- - Je vous en prie. Dégâts localisés en bordure liés à la fatigue sous contraintes cycliques — résolus à l’aide d’aciers à outils optimisés en ténacité

- Fissuration : Défaillance catastrophique lorsque la contrainte dépasse la ténacité à la rupture — évitée en éliminant les concentrations de contraintes et en appliquant un traitement thermique approprié

- - Je vous en prie. Transfert de matière entre la tôle et les surfaces de la matrice — maîtrisé grâce à des revêtements et à la lubrification

Meilleures pratiques d'entretien :

- Revenu approprié : Les matrices mises en service sans revenu correct subiront une défaillance précoce. Les aciers à outils à haute teneur en alliages (grades D, M ou T) exigent plusieurs étapes de revenu

- Intervalles d’inspection réguliers : Inspection programmée avant que l’usure n’atteigne un stade affectant la qualité des pièces

- Reapplication du revêtement : Les revêtements PVD peuvent nécessiter un renouvellement périodique après une durée prolongée de production

- Insérer la stratégie de remplacement : L'utilisation d'inserts remplaçables dans les zones à forte usure permet de minimiser les coûts de remplacement complet des matrices.

Considérez cette étude de cas : un fabricant réalisant le poinçonnage d'acier FB 600 a connu une défaillance de la matrice en acier D2 après seulement 5 000 à 7 000 cycles, contre les 50 000 cycles habituels avec les aciers conventionnels. Le passage à un acier à outils à base de métallurgie des poudres doté d'une résistance optimisée aux chocs a permis de rétablir la durée de vie de la matrice à 40 000–50 000 cycles — une amélioration de 10 fois grâce à une sélection appropriée du matériau.

Une fois qu'une conception adéquate des matrices et des pratiques d'entretien sont mises en place, la compétence suivante essentielle consiste à identifier et à corriger les défauts qui apparaissent inévitablement pendant la production — une connaissance qui distingue les experts en dépannage de ceux qui restent engagés dans des batailles qualité interminables.

Dépannage des défauts courants d'estampage

Vous avez conçu la matrice parfaite, sélectionné le matériau idéal et réglé votre presse avec une précision extrême — pourtant, des pièces embouties défectueuses continuent d’apparaître sur la table d’inspection. Cela vous semble familier ? Même les opérations parfaitement optimisées rencontrent des problèmes de qualité susceptibles d’interrompre la production et de frustrer les équipes qualité. Quelle est la différence entre les fabricants en difficulté et ceux qui fonctionnent efficacement ? C’est la capacité à identifier précisément la cause de chaque défaut et à y remédier rapidement.

Selon les analyses sectorielles, les problèmes de qualité sur les pièces embouties en métal n’affectent pas seulement l’apparence, mais réduisent également la résistance à la corrosion et la durée de vie du produit. Décryptons ensemble les défauts les plus courants ainsi que les solutions éprouvées permettant de remettre rapidement la production sur les rails.

Diagnostic des problèmes de plissage et de fissuration

Ces deux défauts représentent des extrêmes opposés du spectre de l’écoulement du matériau — et pourtant, ils peuvent compromettre des composants emboutis en quelques secondes. Comprendre leurs causes profondes révèle des solutions étonnamment simples.

Froissage

Lorsque des pièces embouties en métal présentent des ondulations ou des vagues irrégulières sur leur surface, cela résulte d’une contrainte de compression dépassant la capacité du matériau à conserver sa forme. Ce phénomène se produit généralement sur des tôles minces ou dans des zones courbes, où le matériau s’écoule plus rapidement que la cavité de l’outil ne parvient à le maîtriser.

Les causes courantes incluent :

- Force insuffisante du serre-flan autorisant un déplacement excessif du matériau

- Rapports d’emboutissage dépassant les capacités du matériau (rapports profondeur/diamètre supérieurs à 2,5)

- Conception inadéquate des crans de retenue, empêchant une maîtrise correcte de l’écoulement du matériau

- Épaisseur du matériau trop faible par rapport à la géométrie de formage

Solutions éprouvées :

- Augmenter la force du serre-flan — mais avec précaution, car une force excessive provoque des fissures

- Ajouter ou optimiser les crans de retenue afin d’équilibrer l’écoulement du matériau

- Envisager un emboutissage progressif (60 % de l’emboutissage initial, suivi d’une mise en forme secondaire)

- Utiliser des systèmes hydrauliques à commande servo avec plateau de serrage à plusieurs points pour un contrôle précis de la force de serrage du flan

Fissuration

Des fissures apparaissent lorsque la contrainte de traction dépasse les limites de ductilité du matériau — généralement aux coins, sur les parois des pièces à forte emboutissage ou dans les zones de concentration élevée de déformation.

Les causes courantes incluent :

- Déformation excessive dépassant les limites d’allongement du matériau

- Rayon de congé de la matrice trop faible (R doit être ≥ 4t, où t est l’épaisseur du matériau)

- Force du serre-flan trop élevée, restreignant l’écoulement du matériau

- Ductilité insuffisante du matériau ou choix inapproprié du matériau

Solutions éprouvées :

- Augmenter les rayons de congé de la matrice afin de réduire la concentration de contraintes

- Ajouter des recuits intermédiaires pour les pièces cylindriques profondes

- Utiliser le formage à chaud (200–400 °C) pour les applications en acier à haute résistance

- Sélectionner des matériaux présentant de meilleures propriétés d’allongement (par exemple SPCE au lieu de SPCC)

Maîtrise du retour élastique sur les pièces embouties

Le retour élastique (springback) frustre les fabricants de pièces en acier embouties plus que presque tout autre défaut. Lorsque la pression de formage est relâchée, l’énergie élastique emmagasinée provoque un retour partiel du matériau vers sa forme initiale — ce qui donne des pièces ne correspondant pas aux spécifications.

Selon recherche sur la prévention du retour élastique , ce problème s’intensifie considérablement avec les aciers à haute résistance. La limite d’élasticité plus élevée des AHSS implique un stockage accru d’énergie élastique pendant le formage — et, par conséquent, un retour élastique plus marqué lors du dégagement de l’outil.

Pourquoi certains matériaux présentent-ils un retour élastique plus important :

- Un rapport plus élevé entre la limite d’élasticité et le module d’élasticité entraîne un stockage accru d’énergie élastique

- Les matériaux plus minces présentent un retour élastique plus prononcé que les épaisseurs plus importantes

- Les géométries complexes de pliage engendrent des schémas de reprise imprévisibles

Méthodes efficaces de compensation du retour élastique :

- Surpliage : Pliez intentionnellement selon un angle plus aigu, en anticipant un retour élastique vers la dimension cible

- Embossage / Sertissage : Appliquer une pression de compression extrêmement élevée aux rayons de courbure afin de réduire les contraintes internes

- Compensation de la matrice : Utiliser une simulation par CAO pour prédire le retour élastique et modifier la géométrie de la matrice afin que les pièces reviennent à leur forme correcte après déformation

- Gravure à chaud : Effectuer la mise en forme à des températures élevées (supérieures à 900 °C pour la trempe sous presse) afin d’éliminer pratiquement le retour élastique

- Optimisation du processus : Ajuster la force du serre-bride et le temps de maintien afin de permettre la relaxation des contraintes

Élimination des bavures et des imperfections de surface

Les bavures dépassant les tolérances (généralement > 0,1 mm) ainsi que les défauts de surface tels que les rayures ou les indentations posent des problèmes d’assemblage, constituent un risque pour la sécurité et entraînent des rejets clients. Ces problèmes liés aux pièces embouties de précision sont souvent attribuables à l’état de l’outillage ou aux paramètres du procédé.

Formation de bavures

Les bavures se forment lorsque les arêtes de coupe ne parviennent pas à cisailler proprement le matériau, laissant du matériau attaché sur les bords des pièces. Selon les guides qualité d’emboutissage, le jeu entre les arêtes de coupe et l’affûtage des outils déterminent directement la gravité des bavures.

Solutions incluant :

- Régler le jeu à 8–12 % de l’épaisseur du matériau (utiliser des valeurs inférieures pour l’acier doux)

- Les matrices de broyage doivent être vérifiées régulièrement toutes les 50 000 fois.

- Considérez la technologie de blanchiment fin utilisant des supports en forme de V avec une force anti-poussée

- Pour les bornes en cuivre: passer à des méthodes de blanchiment à vide nul

Défauts de surface

Les rayures, les entailles et les motifs de peau d'orange sur la tôle estampillée proviennent généralement des conditions de surface de l'outillage ou de la contamination entre les surfaces du matricule.

Solutions incluant :

- Surfaces de matériau poli à Ra 0,2 μm ou moins; appliquer un chrome ou un traitement TD

- Utiliser des huiles de marquage volatils (lubrifiants à base d'ester)

- Matériaux pré-nettoyés pour éliminer la poussière, l'huile et les oxydes

- Pour les pièces en aluminium: remplacer les plaques de pression métalliques par des alternatives en nylon

Référence de dépannage rapide

Lorsque des problèmes de production surviennent, le diagnostic rapide permet d'éviter des heures d'essais et d'erreurs. Le tableau de référence ci-dessous présente les défauts les plus courants des pièces estampillées, leurs causes et les mesures correctives:

| Type de défaut | Causes courantes | Actions correctives |

|---|---|---|

| Froissage | Force faible du serre-flan ; rapport d'emboutissage excessif ; mauvais contrôle de l'écoulement de la matière | Augmenter la force du serre-flan ; ajouter des crans d'emboutissage ; utiliser un emboutissage progressif |

| Fissuration | Contrainte excessive ; rayons de matrice trop faibles ; force élevée du serre-flan ; ductilité insuffisante de la matière | Augmenter le rayon d'arrondi de la matrice (R ≥ 4t) ; effectuer un recuit ; utiliser le formage à chaud pour les aciers hautement résistants (HSS) |

| Rebond | Matériau à forte limite élastique ; relâchement d'énergie élastique ; force de formage insuffisante | Compensation de surpliage ; ciselure ; modification de la matrice pilotée par la CAO ; emboutissage à chaud |

| Bourrelets | Tranchant de coupe usé ; jeu incorrect entre poinçon et matrice ; écaillage de l'outil | Régler le jeu à 8–12 % de l'épaisseur ; rectifier les matrices tous les 50 000 coups ; découpage fin |

| Erreurs dimensionnelles | Usure de la matrice ; rebond élastique de la matière ; problèmes de parallélisme de la presse ; erreurs de positionnement | Ajouter des colonnes de guidage ; utiliser une conception compensant le rebond élastique ; vérifier l'étalonnage de la presse |

| Rayures sur la surface | Surfaces rugueuses des matrices ; contamination ; lubrification insuffisante | Polir les matrices à Ra ≤ 0,2 μm ; nettoyer les matériaux ; utiliser des huiles d’estampage volatiles |

| Amincissement non uniforme | Écoulement du matériau bloqué ; rayon de matrice trop faible ; lubrification défectueuse | Optimiser la disposition des nervures d’emboutissage ; appliquer localement un lubrifiant à haute viscosité ; utiliser des matériaux ductiles |

| Déformation/distorsion | Relâchement de contraintes non uniforme ; répartition incorrecte de la force de serrage ; contraintes accumulées | Ajouter une opération de reprise de forme ; optimiser la disposition selon la direction de laminage ; intégrer une structure de pré-pliage |

La prévention l’emporte toujours sur la correction

Plutôt que de lutter constamment contre les défauts, les fabricants proactifs intègrent la prévention directement dans leurs procédés :

- Phase de conception : Utiliser un logiciel de simulation par éléments finis (CAE) pour modéliser l’écoulement du matériau, le retour élastique (springback) et la répartition des contraintes avant usinage de la matrice. Éviter les angles vifs — les rayons R doivent être d’au moins trois fois l’épaisseur du matériau

- Contrôle de processus : Élaborer des procédures opérationnelles standard précisant la force de maintien de la tôle, la vitesse et d'autres paramètres critiques. Effectuer une inspection complète de la première pièce à l'aide de scanners 3D

- Maintenance de l'outillage : Tenir un registre de la durée de vie des matrices et remplacer régulièrement les composants usés. Appliquer des revêtements tels que le TiAlN afin d'améliorer la résistance à l'usure

- Gestion des matières : Vérifier les propriétés du matériau entrant (essais de traction, tolérance d'épaisseur de ±0,02 mm) et stocker les différentes lots séparément

Comprendre ces modes de défaut et leurs solutions transforme une gestion réactive des problèmes en une gestion proactive de la qualité. Toutefois, connaître les causes des problèmes ne constitue qu'une partie de l'équation : comprendre comment ces problèmes de qualité influencent les coûts du projet permet de justifier l'investissement dans la prévention.

Facteurs de coût dans les projets de découpage emboutissage métallique

Vous maîtrisez la prévention des défauts et le contrôle qualité, mais voici la question qui empêche les professionnels des achats de dormir : comment pouvez-vous prédire avec précision le coût réel d’un projet de découpage à l’emporte-pièce ? L’écart entre les devis initiaux et les factures finales prend souvent les fabricants au dépourvu, notamment lorsque des coûts cachés apparaissent en cours de production.

Voici la réalité : selon les analyses sectorielles des coûts, vous pourriez recevoir des devis allant de 0,50 $ à 5,00 $ la pièce pour des pièces embouties apparemment identiques — et les deux fournisseurs pourraient avoir raison. La différence réside dans la compréhension des véritables facteurs déterminants de l’économie de l’emboutissage.

Comprendre l’investissement en outillages et son retour sur investissement

Voici la révélation qui surprend la plupart des acheteurs : l’outillage est le premier facteur influençant le prix de la production par emboutissage — pas la matière première, pas la main-d’œuvre. Chaque matrice personnalisée constitue un chef-d’œuvre d’ingénierie de précision conçu spécifiquement pour la géométrie de votre pièce.

Quels facteurs déterminent les coûts d’outillage ?

- Moules de découpage simples : 5 000 $ à 15 000 $ pour des opérations de découpe de base

- Matrices de complexité modérée : 15 000 $ à 50 000 $ pour les pièces comportant plusieurs pliages et caractéristiques

- Poinçons progressifs : 50 000 $ à 150 000 $ ou plus pour les pièces à forte production nécessitant plusieurs stations

- Matrices d’estampage automobile complexes : 100 000 $ à 500 000 $ selon la complexité de la pièce et les exigences de production

Mais voici ce qui surprend les fabricants : des modifications de conception après achèvement de l’outillage peuvent engendrer des coûts supplémentaires de 5 000 $ à 15 000 $ pour des ajustements mineurs — ou représenter 30 à 50 % de l’investissement initial en cas de reprise majeure. Selon des spécialistes de l’estampage automobile, cette réalité rend indispensable une validation approfondie de la conception et la réalisation de prototypes avant de s’engager dans la fabrication des matrices de série.

L’élément clé à retenir ? L’outillage constitue un coût fixe réparti sur l’ensemble de vos pièces. Produisez 1 000 pièces, et cette matrice coûteuse pèse fortement sur chaque pièce. Produisez 100 000 pièces, et l’investissement en outillage devient presque imperceptible dans votre calcul du coût unitaire.

Comment le volume influence-t-il l’économie unitaire ?

À quel moment une machine de poinçonnage métallique devient-elle votre alliée pour réduire les coûts, plutôt qu’une erreur coûteuse ? La réponse réside dans la compréhension du seuil de volume à partir duquel l’économie du poinçonnage devient avantageuse.

Considérez cette comparaison issue des données de production :

- Des pièces en tôle découpées et façonnées coûtant 15 $ pièce peuvent passer à 3–12 $ par pièce grâce au poinçonnage

- Des projets ont démontré des réductions de coûts atteignant 80 %, avec des délais de livraison passant de 10 semaines à 4 semaines

- Le seuil de rentabilité est généralement atteint en 12 à 24 mois, selon le volume annuel

Quel est ce seuil magique ? L’analyse sectorielle suggère que le poinçonnage devient économiquement viable à partir d’environ 10 000 pièces par mois — lorsque votre atelier de poinçonnage peut effectuer un seul réglage initial et laisser la presse fonctionner de manière efficace. En dessous de ce seuil, la découpe laser ou l’usinage CNC pourrait mieux vous convenir. Au-delà, vous entrez dans la « zone idéale » du poinçonnage, où ses avantages économiques se révèlent pleinement.

| Volume annuel | Période d'amortissement typique | Réduction du coût unitaire | Approche recommandée |

|---|---|---|---|

| Moins de 10 000 | Peut ne pas permettre d’atteindre le seuil de rentabilité | Économies limitées | Envisager des alternatives de fabrication |

| 10,000-50,000 | 18-24 mois | 30-50% | Évaluer en fonction de la complexité de la pièce |

| 50,000-100,000 | 12-18 Mois | 50-70% | Candidat idéal pour l’emboutissage |

| 100,000+ | 6-12 Mois | 70-80%+ | Idéal pour un investissement dans une matrice progressive |

Coûts cachés qui affectent les budgets de projet

Au-delà des coûts d’outillage et du volume, plusieurs facteurs gonflent discrètement les coûts du projet — souvent au détriment des fabricants, qui ne s’y attendent pas.

Coûts des matériaux et taux de chutes

La formule de calcul du coût ne repose pas uniquement sur le prix du matériau brut. Selon les experts en coûts d’emboutissage : Coût total de production = N × (coût du matériau brut) + N × (coût horaire) × (temps de cycle par pièce) / (rendement) + coûts d’outillage.

Concrètement, cela signifie :

- L'optimisation de l'utilisation des matériaux est essentielle : Une conception intelligente de matrices progressifs agence les pièces comme un puzzle, visant un taux d'utilisation des matériaux de 75 à 85 %. Des dispositions inefficaces gaspillent de l'argent dans la benne à chutes.

- Volatilité des prix de l'acier : Les prix peuvent varier de 20 à 30 % en fonction des conditions mondiales — prévoyez une marge de sécurité de 10 à 15 % dans vos budgets.

- Sélection des matériaux : L'acier au carbone reste de loin le matériau le plus économique pour le poinçonnage en grandes séries ; les aciers inoxydables et l'aluminium comportent des surcoûts.

Opérations secondaires

De nombreux projets sous-estiment les coûts liés aux opérations autres que le poinçonnage proprement dit :

- Ébavurage, sablage ou polissage

- Traitement thermique ou finition de surface

- Taraudage, soudage ou opérations d'assemblage

- Exigences d'inspection et de documentation

Voici la stratégie optimale : une précision accrue dans le poinçonnage métallique réduit souvent le besoin d'opérations de post-traitement supplémentaires. Parfois, investir davantage dans des outillages de meilleure qualité dès la phase initiale permet réellement de réaliser des économies en supprimant des opérations en aval.

Exigences de tolérance

Chaque fois que vous resserrez les tolérances au-delà de la norme standard de ±0,005" à ±0,010", vous exigez des machines d’emboutissage plus complexes, des vitesses de production plus lentes ou des opérations secondaires supplémentaires. Selon des concepteurs d’outillages expérimentés, ce qui était autrefois spécifié à ±0,005" est désormais souvent défini à ±0,002" voire à ±0,001" — chaque étape augmentant considérablement la complexité et le coût de fabrication.

Stratégies efficaces de réduction des coûts

Souhaitez-vous optimiser votre investissement dans des équipements d’emboutissage métallique ? Appliquez ces principes de conception pour la fabrication :

- Simplifier la géométrie : Les courbes complexes et les angles internes vifs augmentent les coûts d’outillage. Les géométries simples de pièces, avec des découpes droites et des pliages basiques, constituent des solutions économiques privilégiées.

- Optimisez les rayons de pliage : Fixez le rayon de pliage à au moins l’épaisseur du matériau — des rayons plus grands améliorent la formabilité tout en réduisant l’usure de l’outillage

- Réduisez le nombre de caractéristiques : Chaque trou, fente ou détail embossé supplémentaire accroît la complexité du poinçon et les coûts de maintenance

- Envisagez une substitution de matériau : Pouvez-vous utiliser de l'acier au lieu de l'acier inoxydable ? Une épaisseur standard au lieu d'une épaisseur sur mesure ?