Matrices pour presses sur tôle dévoilées : des secrets de sélection à ceux de l’approvisionnement

Quelles sont les matrices de presse pour tôles et comment fonctionnent-elles ?

Vous êtes-vous déjà demandé comment les fabricants transforment une simple pièce plane de métal en un panneau de porte parfaitement façonné sur votre voiture ou en un boîtier précisément formé de votre smartphone ? La réponse réside dans l’un des outils les plus essentiels de la fabrication : de presse à feuille métallique multistation les matrices. Ces instruments conçus avec une grande précision constituent la colonne vertébrale de la métallurgie moderne, permettant la production en série de composants identiques avec une exactitude remarquable.

Au cœur de son fonctionnement, une matrice de presse pour tôle est un outil spécialisé conçu pour découper, plier ou former des tôles planes en pièces tridimensionnelles grâce à l’application contrôlée d’une force. On peut la comparer à un emporte-pièce sophistiqué — mais au lieu de façonner de la pâte, elle agit sur des métaux robustes soumis à une pression extrême. L’ensemble matriciel se compose généralement de deux éléments principaux : une partie supérieure appelée poinçon et une partie inférieure appelée matrice. Lorsqu’ils sont placés dans une presse à métaux, ces composants agissent conjointement pour exercer des centaines de tonnes de force précisément dirigée.

L’ingénierie sous-jacente à la transformation des métaux

Comprendre le fonctionnement des matrices de presse implique d’analyser les interactions entre leurs composants clés. Lors du façonnage d’un métal, le poinçon supérieur descend vers la matrice inférieure, tandis que la tôle est positionnée entre les deux. Cette interaction permet la transformation du métal grâce à quatre fonctions essentielles :

- Repérage : Positionner la tôle avec précision à l’endroit requis

- Verrouillage : Fixer la matière afin d'empêcher tout déplacement pendant l'opération de formage

- Fonctionnement : Effectuer la découpe, la pliage ou l'opération de formage proprement dite

- Relâchement : Dégager la pièce finie de l'outillage

La fonction de travail est celle au cours de laquelle la valeur réelle est créée. Durant cette phase, la presse à métaux exécute des opérations telles que le découpage, la perforation, le gaufrage, l'emboutissage et le frappage — chacune transformant la matière première en formes fonctionnelles.

Plusieurs composants critiques rendent cette précision possible. Les semelles supérieure et inférieure de matrice — généralement fabriquées en fonte ou en acier — constituent la base sur laquelle tous les autres composants sont fixés. Ces semelles doivent résister à la déformation pendant le fonctionnement. Les axes de guidage et les douilles assurent l’alignement entre les deux moitiés de la matrice : les axes, réalisés en acier trempé, s’insèrent dans des douilles en bronze plus tendre afin de garantir un positionnement constant sur des millions de cycles.

De la tôle brute aux pièces finies

Imaginez glisser une tôle plate en aluminium entre le poinçon et la matrice d’une presse à tôles. Lorsque la presse effectue son cycle, le nez du poinçon pousse le métal dans l’ouverture de la matrice, en le faisant glisser sur les rayons d’arrondi de l’épaulement de la matrice. Ce qui se produit ensuite dépend de l’opération spécifique réalisée : découpe d’une forme complète, perçage de trous ou formage de plis complexes.

La précision des matrices modernes pour presses permet quelque chose de remarquable : la production de millions de pièces identiques avec une qualité constante. Cette reproductibilité provient de :

- Tolérances de fabrication très serrées sur tous les composants de la matrice

- Aciers à outils trempés, résistant à l’usure sur de longues séries de production

- Systèmes d’alignement précis assurant la stabilité de la position

- Jeux calculés entre les surfaces du poinçon et de la matrice

Pourquoi cela importe-t-il pour la fabrication moderne ? Commencez par considérer l’efficacité. Une matrice bien conçue permet de produire des pièces finies à des vitesses impossibles à atteindre avec des méthodes de fabrication manuelles. La constance de la qualité suit naturellement : chaque composant présente les mêmes dimensions et les mêmes caractéristiques. Enfin, la rentabilité s’améliore de façon spectaculaire à mesure que les volumes de production augmentent, car l’investissement initial dans les outillages se répartit sur des millions de pièces.

Que vous soyez ingénieur chargé de spécifier les outillages pour un nouveau projet ou professionnel de la fabrication cherchant à comprendre les principes fondamentaux des presses et des matrices, maîtriser ces notions de base constitue le socle indispensable pour prendre des décisions éclairées concernant la sélection, la conception et l’approvisionnement des matrices. Les chapitres suivants s’appuieront sur ces connaissances afin de vous guider à travers la classification des matrices, leurs spécifications techniques, ainsi que les clés essentielles pour choisir le partenaire adapté à vos besoins en matière d’outillages.

Classification complète des types de matrices et de leurs applications

Maintenant que vous comprenez comment fonctionnent les matrices pour presse à tôle transformer des tôles planes en composants finis , la question suivante devient alors : quel type de matrice devez-vous réellement utiliser ? Cette décision influence tout, des coûts de production à la qualité des pièces — et une mauvaise sélection peut entraîner des milliers de dollars de pertes liées à des outillages inadaptés ou à des opportunités d’efficacité manquées.

Les jeux de matrices se divisent en cinq catégories principales, chacune conçue pour résoudre des défis manufacturiers spécifiques. Comprendre la logique sous-jacente à chaque conception vous permet d’associer vos exigences de production à l’approche d’outillage la plus adaptée. Examinons chaque type en détail et déterminons dans quels cas il est préférable d’en privilégier un par rapport à un autre.

Matrices progressives pour une efficacité en grande série

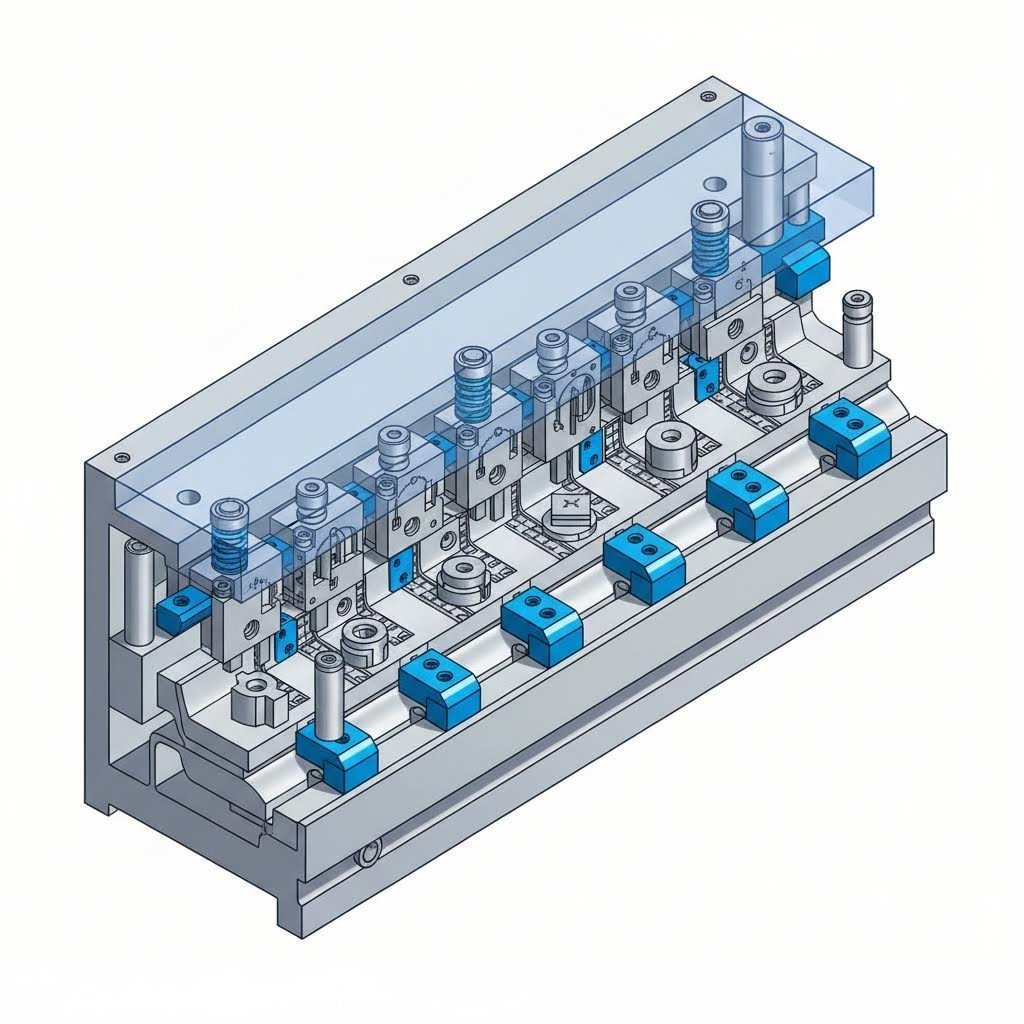

Imaginez une presse à matrices capable d’effectuer simultanément des opérations de poinçonnage, de pliage et de découpe — le tout en un seul cycle machine. C’est précisément ce que permettent les matrices progressifs. Ces matrices sophistiquées comportent plusieurs stations disposées séquentiellement au sein d’un même jeu de matrices, chaque station exécutant une opération différente tandis que la bande métallique avance à travers l’outil.

Voici comment cela fonctionne : une bobine de tôle alimente la première station, où une opération initiale est effectuée — par exemple le perçage de trous de repérage. À chaque coup de presse, la matière avance d’une distance fixe vers la station suivante. Lorsque la bande atteint la dernière station, une pièce entièrement formée se détache. Pendant ce temps, la pièce suivante a déjà franchi plusieurs opérations en arrière.

Le génie ingénierie à la base de cette conception réside dans sa capacité à atteindre des cadences de 30 à 60+ coups par minute. Selon L’analyse de la chaîne de production d’HE-Machine , les matrices progressives conviennent particulièrement aux petites pièces structurelles à forte demande, là où l’efficacité et le volume de production sont primordiaux.

Les principaux avantages des matrices progressives sont les suivants :

- Des cadences de production extrêmement élevées avec une intervention minimale de la main-d’œuvre

- Un encombrement réduit, puisqu’une seule matrice montée sur la presse exécute l’ensemble des opérations

- Une qualité constante des pièces grâce à la manutention automatisée de la matière

- Un coût unitaire inférieur pour les volumes élevés

Le compromis ? Le taux d’utilisation des matériaux est généralement plus faible, car la bande doit conserver un espacement constant entre les opérations. Les matrices progressives nécessitent également un investissement initial important et peuvent s’avérer difficiles à mettre au point lors de la phase de réglage.

Matrices à transfert : une flexibilité alliée à l’automatisation

Que faire si vos pièces sont trop grandes pour une bande continue, ou si vos opérations de formage exigent que la pièce à usiner se déplace dans plusieurs directions ? Les matrices à transfert résolvent ce défi en intégrant plusieurs moules indépendants sur une seule presse à formage à forte capacité, les bras mécaniques assurant le déplacement des pièces d’une station à l’autre.

Contrairement aux matrices progressives, où la matière reste continue, le poinçonnage à transfert utilise soit des ébauches pré-découpées, soit de la matière découpée à partir de la bobine à la première station. Des doigts ou des pinces automatisés transportent ensuite chaque pièce à travers les opérations suivantes. Cette approche convient particulièrement bien aux composants de type longeron, aux pièces de renfort et aux éléments symétriques présentant des géométries complexes.

Une machine de presse à formage fonctionnant avec des matrices de transfert atteint généralement 20 à 30 coups par minute — ce qui est plus lent que le poinçonnage progressif, mais nettement plus rapide que la manipulation manuelle entre presses distinctes. L’avantage réel apparaît avec les pièces qui seraient impraticables à produire sur une bande : composants plus volumineux, pièces nécessitant un formage dans plusieurs directions et conceptions comportant des éléments pouvant être saisis par des mécanismes de transfert automatisés.

Lorsque les matrices composées surpassent les outillages simples

Parfois, plusieurs opérations de découpe doivent s’effectuer simultanément au même endroit précis. Les matrices composées offrent cette capacité en réalisant deux opérations de découpe ou plus — telles que l’emboutissage et le perçage — en un seul coup de presse, à une seule station.

Imaginez la fabrication d’une rondelle : vous devez découper le diamètre extérieur et percer le trou central. Une matrice composite effectue ces deux opérations simultanément, garantissant une concentricité parfaite entre le bord extérieur et le trou intérieur. Cette précision serait difficile à obtenir avec des opérations séparées, car chaque manipulation introduit des risques d’erreurs d’alignement.

Les matrices composites sont particulièrement performantes lorsque :

- Les caractéristiques de la pièce exigent un alignement précis les unes par rapport aux autres

- Les volumes de production justifient la conception plus complexe de la matrice

- L’aplatissement et la précision dimensionnelle constituent des exigences critiques

Matrices combinées et matrices simples : adapter votre investissement à vos besoins

Les matrices combinées regroupent en une seule frappe des opérations de découpe et de formage — par exemple, la découpe d’une forme tout en réalisant simultanément un pliage ou une emboutissage. Cette approche réduit les manipulations et améliore la précision de la pièce lorsque les relations géométriques entre les bords découpés et les éléments emboutis sont déterminantes.

À l’autre extrémité du spectre de complexité, les matrices simples effectuent une seule opération par coup. Vous devez percer un trou ? Replier un rebord ? Débiter un bord ? Chaque tâche est réalisée individuellement par une matrice simple. Bien qu’il soit nécessaire de déplacer les pièces entre les opérations, le coût des outillages est minimal et la mise en place est simple.

Pour la fabrication de prototypes, la production en faible volume ou les pièces ne nécessitant qu’une seule étape de formage, les matrices simples constituent souvent la solution la plus économique. L’investissement dans les matrices pour presse hydraulique reste faible, et vous conservez une grande flexibilité pour modifier le procédé sans devoir éliminer des outillages coûteux.

Comparaison des types de matrices : votre guide de sélection

Le choix entre ces approches exige un équilibre entre volume de production, complexité des pièces, contraintes budgétaires et exigences de qualité. Le tableau comparatif ci-dessous permet de clarifier quel type de matrice convient le mieux à votre scénario de fabrication spécifique :

| Type de dé | Volume de production | Complexité des pièces | Temps de montage | Fourchette de prix | Applications Typiques |

|---|---|---|---|---|---|

| Progressif | Élevé (100 000 pièces et plus) | Faible à moyenne | Coût initial élevé, coût minimal par série | $$$-$$$$ | Contacts électriques, supports, petites pièces automobiles |

| Transfert | Moyen à élevé | Moyen à élevé | Modéré | $$$$ | Poutres structurelles, renforts, boîtiers symétriques |

| Composé | Moyen à élevé | Faible à moyenne | Modéré | $$-$$$ | Rondelles, ébauches de précision, pièces nécessitant une concentricité |

| Combinaison | Moyenne | Moyenne | Modéré | $$-$$$ | Pièces combinant des bords découpés avec des éléments emboutis |

| Simple | Faible à moyenne | Faible | Court | $-$$ | Pièces prototypes, pièces à opération unique, production en faible volume |

Remarquez la relation entre le volume et la complexité ? Une production en grand volume justifie l’investissement dans des outillages progressifs ou à transfert, tandis qu’un volume plus faible privilégie souvent des approches plus simples, avec des coûts initiaux réduits. Le point optimal pour votre application dépend de vos exigences spécifiques en matière de production et de vos normes de qualité.

Maintenant que ce cadre de classification est établi, vous êtes prêt à approfondir la terminologie technique utilisée par les ingénieurs et les fabricants d’outillages pour décrire ces outils et leurs opérations.

Terminologie essentielle relative aux outillages que tout ingénieur doit connaître

Avez-vous déjà essayé de discuter des exigences en matière d'outillages avec un fabricant de matrices et vous êtes-vous senti perdu dans une mer de termes inconnus ? Vous n'êtes pas seul. Maîtriser le vocabulaire des matrices de presse pour tôles transforme des échanges confus en collaborations fructueuses — et vous permet de lire les documents techniques en toute confiance.

Que vous examiniez un devis fourni par un fournisseur de matrices ou que vous diagnostiquiez des problèmes de production, la compréhension de ces termes fondamentaux vous place en position de maîtrise. Construisons systématiquement votre vocabulaire, en commençant par les opérations de découpe, puis en passant à celles qui façonnent la pièce.

Explication des opérations de découpe

Les opérations de découpe retirent du matériau de la pièce brute, créant ainsi des formes, des trous ou séparant les pièces finies du stock brut. Chaque terme de découpe décrit une action spécifique, dotée de caractéristiques propres :

- Découpage : Découper une forme complète dans une tôle où la pièce découpée devient la pièce finie. Pensez à la découpe d’un disque métallique qui servira d’engrenage : ce disque est votre « ébauche ». Selon le glossaire de Manor Tool, l’ébauche désigne à la fois la tôle utilisée pour fabriquer un produit et la pièce résultant du procédé de découpage.

- Poinçonnage : Création de trous ou d’entailles par poinçonnage à travers le matériau. Contrairement au découpage, le matériau éliminé (appelé « rebut ») est considéré comme déchet, tandis que la tôle restante comportant le trou de la matrice constitue votre pièce. Les matrices de découpe à pression conçues pour le poinçonnage doivent assurer une évacuation propre du rebut afin d’éviter les coincements.

- Entaillage : Découpage de chutes métalliques sur les bords extérieurs de la pièce brute — essentiellement un poinçonnage réalisé le long du périmètre de la pièce plutôt que dans ses parties intérieures.

- Tronçonnage : Réalisation de coupes rectilignes lorsque la tôle passe entre des lames supérieure et inférieure. Cette opération fonctionne comme des ciseaux industriels, tranchant le matériau selon un parcours défini.

Lorsque des opérations de découpe sont effectuées, deux sous-produits nécessitent une attention particulière. Le plomb est la chute résiduelle après perçage — ces petits disques métalliques qui tombent à travers la matrice. marque de chute apparaît lorsque des chutes de matière sont comprimées contre la surface de la pièce, créant ainsi un défaut. Une gestion adéquate des chutes permet d’éviter des problèmes de qualité coûteux.

Opérations de formage par rapport à celles d’emboutissage

C’est ici que la terminologie prête souvent à confusion : le formage et l’emboutissage redonnent tous deux une forme au métal, mais ils le font selon des mécanismes fondamentalement différents. Comprendre cette distinction vous aide à choisir les outils de matrice adaptés à votre application.

Opérations de formage plie ou façonne la matière sans écoulement significatif de celle-ci. L’épaisseur du métal reste essentiellement constante, car on modifie uniquement l’angle ou la courbure. Une matrice de formage peut par exemple créer une bride à 90 degrés sur un support : le métal se plie, mais il ne s’étire ni ne s’amincit sensiblement.

- Pliage : Déplacement angulaire de la tôle à l’aide d’une matrice afin de créer des angles définis

- Pliage : Création d’un rebord renforcé, souvent destiné à faciliter le montage ou à accroître la rigidité

- Rebordage (pliage hollandais) : Doubler le bord du matériau sur lui-même afin de rigidifier les bords ou d'atténuer leur acuité

Opérations d'emboutissage par emboutissage profond créer de la profondeur en forçant le matériau à s'écouler dans une cavité de matrice. Ce procédé de formage à la matrice étire effectivement le métal, ce qui entraîne un amincissement du matériau pendant sa mise en forme. L'emboutissage profond produit des composants creux — par exemple des canettes de boissons ou des carter d'huile automobiles — où une tôle plane se transforme en pièces de forme cupulaire.

L'indicateur clé ? Si votre pièce présente une profondeur importante par rapport à son diamètre et si l'épaisseur de sa paroi est inférieure à celle de la tôle initiale, l'emboutissage profond a été utilisé. Les pièces conservant une épaisseur identique à celle de la tôle d'origine proviennent généralement de matrices de formage.

Opérations de façonnage de précision

Certaines opérations exigent une précision exceptionnelle ou permettent de créer des éléments décoratifs. Ces techniques spécialisées achèvent souvent la pièce obtenue par formage à la matrice :

- Repoussage : Un procédé de compression de précision au cours duquel la pièce est pénétrée au-delà du plan neutre sous haute pression exercée simultanément par le poinçon et la matrice. Ce procédé permet d’obtenir des tolérances extrêmement serrées et des surfaces lisses — caractéristiques essentielles pour les pièces nécessitant des dimensions exactes.

- Embosserie : Création de motifs en relief ou en creux dans une tôle sans la percer entièrement. Les logos, les textures et les éléments fonctionnels tels que les nervures de rigidification proviennent souvent d’opérations d’estampage.

- Demi-cisaillement : Pénétration partielle de la tôle afin de créer une saillie d’une hauteur approximativement égale à la moitié de l’épaisseur du matériau. Ces éléments en relief servent de repères pour le soudage ou l’assemblage.

Termes de soutien critiques

Outre les opérations elles-mêmes, plusieurs termes désignent des conditions, des défauts ou des caractéristiques de la matrice que vous rencontrerez fréquemment :

- Jeu de la matrice : L’espace existant entre le poinçon et l’ouverture de la matrice. Un jeu approprié influence la qualité du bord, la durée de vie des outils et la force d’arrachage. Un jeu trop faible provoque une usure excessive ; un jeu trop élevé engendre des bavures et des problèmes dimensionnels.

- Désamorçage : Retrait de la pièce ou des chutes de la matrice après une opération. Les extracteurs exercent une force pour dégager le matériau des outillages lors de leur retrait.

- Bavure : Bords surélevés ou saillies tranchantes laissées après les opérations de découpe. La formation de bavures s’accroît lorsque le jeu entre matrice et poinçon est incorrect ou lorsque les outils s’émoussent.

- Rebond élastique : Lorsque le matériau élastique se détend partiellement après le formage. Prévoir ce phénomène de ressort dans la conception des matrices permet d’assurer que les pièces respectent les tolérances dimensionnelles finales.

- Dégagement : Portion du matériau qui se fracture lors de la découpe — visible sur les bords découpés sous forme d’une zone plus rugueuse comparée à la surface cisaillée.

Grâce à cette base terminologique, vous êtes désormais en mesure de communiquer avec précision avec les fabricants de matrices, d’interpréter les plans techniques et de diagnostiquer les problèmes de production. Ensuite, nous aborderons les spécifications techniques qui régissent les performances de ces opérations — en commençant par les calculs de tonnage qui déterminent si votre presse est capable d’assumer le travail.

Spécifications techniques régissant les performances des matrices

Vous maîtrisez la terminologie. Vous connaissez les types de matrices. Mais voici où le caoutchouc rencontre la route : les spécifications techniques déterminent si votre matrice produit des pièces de qualité ou des rebuts coûteux. Une erreur sur ces valeurs entraîne des presses sous-dimensionnées qui peinent sous charge, une usure prématurée des outillages ou des pièces ne répondant pas aux exigences dimensionnelles.

Examinons ensemble les calculs et spécifications critiques qui distinguent les opérations de matrice réussies des erreurs coûteuses. Que vous spécifiiez une nouvelle presse à métaux ou que vous évaluiez un outillage existant, ces principes fondamentaux s’appliquent universellement.

Calcul des besoins en tonnage de la presse

Vous êtes-vous déjà demandé pourquoi certaines matrices fonctionnent parfaitement sur une presse donnée, mais échouent sur une autre ? La réponse réside souvent dans le tonnage — la force que votre presse doit exercer pour mener à bien l’opération. Sous-estimer cette valeur entraîne un arrêt de l’usinage en pleine course. La surestimer, quant à elle, signifie payer pour une capacité que vous n’utiliserez jamais.

La formule de base pour les opérations de découpe est simple :

Tonnage = (Périmètre de découpe × Épaisseur du matériau × Résistance au cisaillement du matériau) ÷ 2000

Cela semble simple ? Examinons ce que signifie chacun de ces facteurs :

- Périmètre de découpe : Longueur totale de toutes les découpes effectuées simultanément, mesurée en pouces. Pour un cercle de 3 pouces de diamètre comportant quatre trous de 0,25 pouce, le calcul serait le suivant : (π × 3) + (4 × π × 0,25) ≈ 12,57 pouces.

- Épaisseur du matériau : Épaisseur de la matière, en pouces. Une tôle d’acier de 0,060 pouce se comporte très différemment d’une plaque de 0,250 pouce.

- Résistance au cisaillement : Force que le matériau oppose avant de se rompre, mesurée en livres par pouce carré (PSI). L’acier doux a une résistance au cisaillement d’environ 50 000 PSI, tandis que l’acier inoxydable atteint 75 000 à 90 000 PSI.

Voici un exemple pratique : découper une pièce carrée de 4 pouces à partir d’une tôle d’acier doux de 0,125 pouce. Le périmètre est égal à 16 pouces. En appliquant la formule : (16 × 0,125 × 50 000) ÷ 2000 = 50 tonnes requises.

Mais attendez—ce calcul de référence nécessite un ajustement. Les facteurs qui augmentent vos besoins réels en tonnes comprennent :

- Tranchants émoussés (ajouter 10 à 30 % de force supplémentaire)

- Jeu incorrect entre matrice et poinçon (peut doubler la tonnage requis)

- Opérations multiples simultanées

- Matériau plus dur que les spécifications nominales

- Effets de travail à froid dus à une mise en forme antérieure

La plupart des ingénieurs appliquent un coefficient de sécurité de 20 à 30 % au-dessus des besoins calculés. Une presse équipée d’une matrice homologuée pour 100 tonnes ne devrait pas fonctionner régulièrement au-delà de 70 à 80 tonnes afin de préserver sa longévité et sa performance constante.

Plages d’épaisseur de matériau et incidence sur la conception de la matrice

L’épaisseur du matériau n’affecte pas seulement le tonnage requis—elle modifie fondamentalement la façon dont les composants de votre matrice doivent être conçus. Les matériaux plus minces exigent des jeux plus serrés et un alignement plus précis, tandis que les tôles plus épaisses nécessitent une construction plus robuste et des rayons de formage plus importants.

Prenez en compte ces facteurs liés à l’épaisseur dans la conception :

- Jauge fine (inférieure à 0,030 po) : Nécessite des plaques de matrice de précision présentant une déformation minimale, des jeux plus serrés (souvent de 3 à 5 % de l’épaisseur par côté) et une conception soignée du poussoir d’expulsion afin d’éviter toute déformation.

- Jauge moyenne (0,030 à 0,125 po) : Zone idéale pour la plupart des opérations d’estampage. Des jeux standards de 5 à 8 % par côté conviennent bien, et une construction classique de matrice résiste aux charges appliquées.

- Jauge épaisse (0,125 à 0,250 po) : Exige des semelles de matrice plus massives, des jeux plus larges entre poinçon et matrice (8 à 12 % par côté) et des rayons de formage accrues afin d’éviter les fissurations.

- Plaque (supérieure à 0,250 po) : Nécessite souvent des outillages pour presses hydrauliques afin de fournir une force adéquate, des aciers à outils spécialisés et une analyse technique pour vérifier la résistance des composants de la matrice.

L’épaisseur de la plaque de matrice elle-même doit être adaptée à l’épaisseur du matériau de la pièce à usiner. Une règle générale recommande que l’épaisseur des plaques de matrice soit d’au moins 1,5 fois celle du matériau, avec une masse supplémentaire ajoutée pour les opérations à forte tonnage ou lors de l’usinage de matériaux trempés.

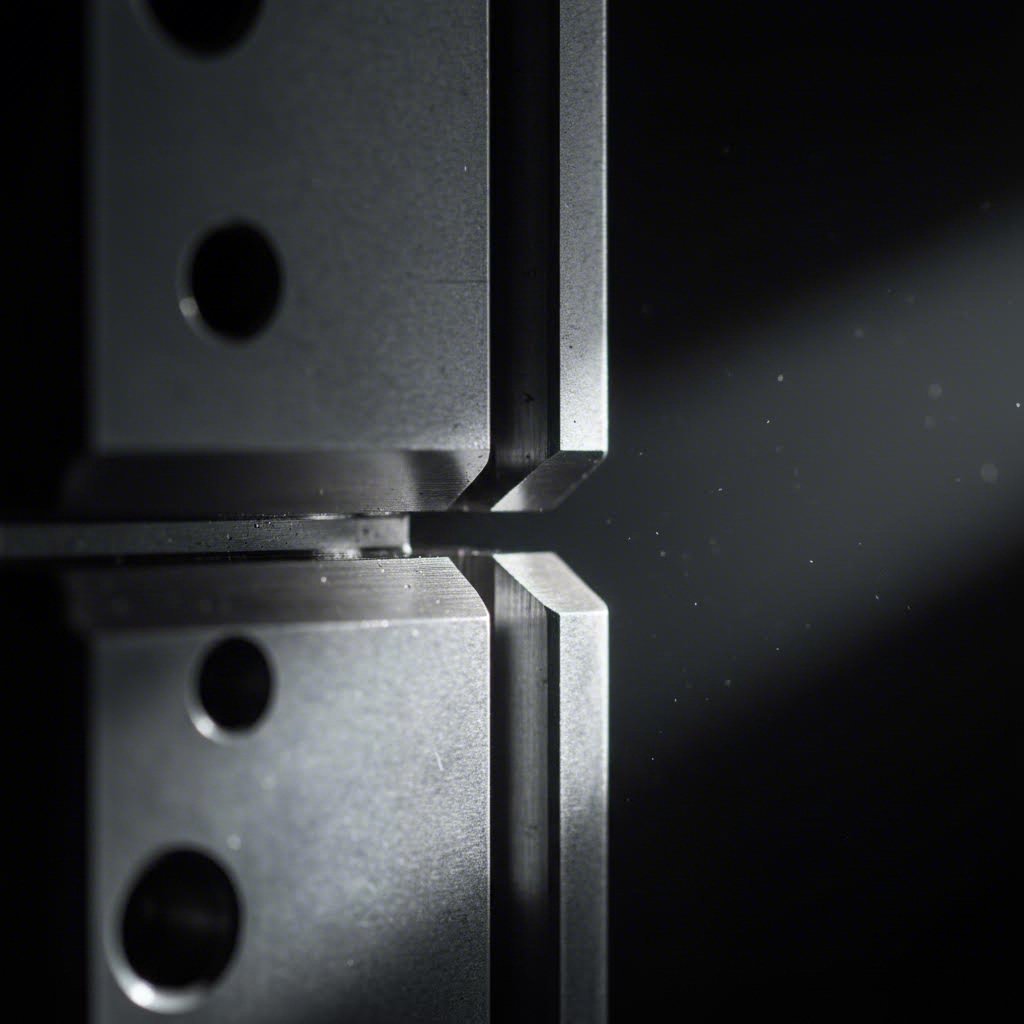

Comprendre le jeu de matrice et ses effets

Le jeu entre le poinçon et l’ouverture de la matrice — appelé « jeu de découpe » — peut sembler un détail mineur. En réalité, il s’agit l’une des spécifications les plus critiques, influençant la qualité du bord découpé, la durée de vie des outils et la précision dimensionnelle.

Un jeu correct permet d’obtenir un mode de rupture propre lors de la découpe. Un jeu trop faible provoque une usure excessive des arêtes coupantes, une augmentation des efforts requis (tonnage) et un risque de rupture du poinçon. Un jeu trop élevé génère des bavures, un effet de roulage (rollover) et des écarts dimensionnels.

Le jeu optimal dépend principalement du type de matériau et de son épaisseur :

| Type de matériau | Jeu recommandé (% de l'épaisseur par côté) | Effet d’un jeu trop faible | Effet d’un jeu trop élevé |

|---|---|---|---|

| Acier doux | 5-8% | Cisaillement secondaire, usure de l’outil | Bavures importantes, roulage |

| L'acier inoxydable | 6-10% | Grippage, collage du poinçon | Bavures excessives |

| L'aluminium | 4-6% | Déchirure du bord, accumulation de matière | Bords rugueux, variation dimensionnelle |

| Cuivre/Bronze | 3-5% | Adhérence du matériau | Déformation, bavures |

| Acier à haute résistance | 8-12% | Cassure des poinçons, écaillage | Mauvaise qualité des bords |

Pour les matrices de forgeage et les opérations de formage lourd, le calcul du jeu devient plus complexe. Les opérations d’emboutissage et de pliage exigent un jeu qui tienne compte de l’écoulement du matériau plutôt que de la simple mécanique du cisaillement.

Capacités de tolérance et précision dimensionnelle

Quelles tolérances pouvez-vous réellement atteindre ? La réponse dépend de la précision de vos matrices, de l’état de votre presse et de la constance du matériau. Voici ce que vous pouvez attendre :

- Emboutissage standard : ±0,005 po à ±0,010 po sur les dimensions découpées

- Estampage de précision : ±0,001" à ±0,003" avec des outillages usinés et des glissières de presse précises

- Dimensions obtenues par formage : Généralement ±0,010" à ±0,015" en raison des variations du retour élastique

- Espacement trou-trou : Souvent réalisable dans une tolérance de ±0,002" à l’aide de composants de matrice de précision

N’oubliez pas : la précision de vos pièces ne peut dépasser celle de votre maillon le plus faible. Une matrice de précision fonctionnant sur une presse usée et équipée de glissières défectueuses ne permettra pas d’atteindre des tolérances serrées. De même, une épaisseur de matière inconstante engendre des variations dimensionnelles, quel que soit le niveau de qualité de l’outillage.

Une fois ces spécifications bien comprises, vous êtes prêt à explorer le comportement des différents matériaux lors du formage — ainsi que les conceptions de matrices les mieux adaptées à chacun d’eux. La compatibilité des matériaux détermine souvent si les spécifications calculées se traduisent effectivement par un succès en production.

Lignes directrices relatives à la compatibilité des matériaux et au choix des matrices

Vous avez calculé vos besoins en tonnage et défini avec précision les cotes de dégagement. Mais voici une question qui piège même les ingénieurs expérimentés : votre conception de matrice pour tôles métalliques correspond-elle réellement au matériau que vous formez ? Les métaux se comportent de façon radicalement différente sous pression — et ignorer ces différences entraîne des matrices grippées, des pièces fissurées et des difficultés de production.

Prenons cet exemple : l’acier doux pardonne une technique approximative. L’aluminium la sanctionne. L’acier à haute résistance exige du respect. Comprendre comment chaque matériau réagit pendant les opérations de formage vous permet de spécifier les matrices en acier adaptées, de choisir les lubrifiants appropriés et d’éviter des imprévus coûteux sur le terrain de production.

Adapter la conception de la matrice aux propriétés du matériau

Chaque tôle métallique possède sa propre personnalité. Certaines s’étirent volontiers ; d’autres réagissent fortement avec un effet de rappel élastique. Certaines glissent facilement sur les surfaces des outillages ; d’autres accrochent et déchirent. Voici ce que vous devez savoir sur chaque grande catégorie de matériaux :

Acier doux (acier bas carbone) : Le matériau le plus tolérant pour les matrices de tôlerie. Il se forme de façon prévisible, accepte une large gamme de jeux et ne nécessite pas de lubrifiants spécialisés. Les aciers à outils standard tels que le D2 ou l’A2 usinent parfaitement l’acier doux. Si vous débutez en conception de matrices ou si vous prototypiez un procédé, l’acier doux constitue un excellent point de départ.

Acier inoxydable : C’est ici que les choses deviennent intéressantes. L’acier inoxydable durcit rapidement par écrouissage pendant le formage, ce qui signifie qu’il devient plus dur et plus résistant au fur et à mesure que vous le déformez. Cela pose deux défis : un rebond accru (les pièces ne conservent pas leur forme après formage) et des exigences accrues en termes d’effort de formage (en tonnes) à mesure que les opérations progressent. Les matrices de pliage pour applications en tôle d’acier inoxydable nécessitent souvent un surpliage de 2 à 4 degrés afin de compenser la reprise élastique.

Acier à haute résistance : Les aciers avancés à haute résistance (AHSS) utilisés dans les applications automobiles peuvent nécessiter 50 à 100 % de force supplémentaire par rapport à un acier doux de même épaisseur. Ces matériaux provoquent également une usure accélérée des matrices, ce qui exige l’emploi d’aciers à outils haut de gamme, tels que les aciers carbure ou les aciers obtenus par métallurgie des poudres, afin d’assurer une durée de vie raisonnable des outils.

Autres, en acier Les métaux tendres posent leurs propres défis : ils sont sujets à l’adhérence — c’est-à-dire qu’ils collent aux surfaces des poinçons — et peuvent se déformer sous la pression de serrage. Des outillages polis et des jeux appropriés permettent d’éviter les marques sur ces matériaux sensibles sur le plan esthétique.

Considérations particulières pour les aciers inoxydables et l’aluminium

L’aluminium mérite une attention particulière, car il est à la fois très répandu et problématique. Léger et résistant à la corrosion, il est utilisé dans des domaines aussi variés que les boîtiers électroniques ou les panneaux automobiles. Toutefois, l’aluminium présente un phénomène de galling : sous l’effet de la pression et du frottement, il s’« soude » littéralement aux outillages en acier.

La prévention du galling de l’aluminium exige une approche pluridimensionnelle :

- Utiliser des surfaces de matrice polies (idéalement finition miroir)

- Appliquer des lubrifiants robustes ou des composés spécialisés pour la mise en forme de l’aluminium

- Envisager des outillages revêtus (revêtements TiN, TiCN ou DLC permettant de réduire le frottement)

- Maintenir des jeux plus serrés (4 à 6 % par côté) afin de minimiser l’écoulement du matériau contre les surfaces des poinçons

Pour les tôles d’acier embouties nécessitant de l’acier inoxydable, noter que les nuances austénitiques (304, 316) se comportent différemment des types ferritiques ou martensitiques. L’acier inoxydable austénitique présente un écrouissage à froid particulièrement marqué, ce qui exige des réductions progressives de la sévérité de la mise en forme sur plusieurs stations de matrice. Les jeux de matrices pour emboutissage métallique conçus pour l’acier inoxydable incluent souvent des stations de recuit intermédiaire afin de soulager l’écrouissage à froid entre les emboutissages profonds.

Référence rapide pour la sélection des matériaux

Le tableau suivant résume les caractéristiques clés et les défis associés aux tôles métalliques courantes. Utilisez-le comme point de départ lors de la spécification de vos exigences en matière de matrices métalliques :

| Matériau | Jeu de matrice (% par côté) | Multiplicateur de tonnage | Des difficultés communes | Acier à outils recommandé |

|---|---|---|---|---|

| Acier doux | 5-8% | 1,0× (valeur de référence) | Minimal ; matériau tolérant | D2, A2, O1 |

| L'acier inoxydable | 6-10% | 1.5-1.8× | Rebond, écrouissage, grippage | D2 (trempé), M2, plaquettes en carbure |

| L'aluminium | 4-6% | 0.5-0.7× | Grippage, rayures de surface, formation d’amas | D2 poli, carbure revêtu |

| Cuivre/Bronze | 3-5% | 0.4-0.6× | Adhérence, marquage de surfaces tendres | A2 poli, aciers à roulement en bronze |

| Acier à haute résistance | 8-12% | 1.5-2.0× | Usure extrême des outils, rupture des poinçons | Carbure, aciers à outils en poudre (PM), revêtus |

Remarquez comment les exigences en matière de lubrification évoluent avec la difficulté du matériau ? L’acier doux fonctionne souvent avec des huiles de découpage basiques. L’aluminium et l’acier inoxydable exigent des composés spécialisés — parfois appliqués à la fois sur la bande et directement sur les surfaces des outillages. Vos matrices pour tôles métalliques dureront nettement plus longtemps lorsque la lubrification est adaptée au comportement du matériau.

La compatibilité des matériaux a un impact direct sur votre coût total de possession. Choisir un acier à outils inadapté pour des applications à haute résistance implique des affûtages ou des remplacements fréquents. Négliger la tendance de l’aluminium à provoquer des grippages endommage gravement les surfaces coûteuses des poinçons. Une fois le comportement des matériaux bien compris, vous êtes en mesure d’évaluer l’aspect économique des différentes approches en matière de matrices — et de déterminer précisément quand un investissement dans des matrices haut de gamme se révèle réellement rentable.

Analyse des coûts pour des décisions éclairées en matière d’investissement dans des matrices

Voici une question qui empêche bien des ingénieurs de fabrication de fermer l’œil la nuit : faut-il investir 80 000 $ dans une matrice progressive ou se contenter d’une outillage simple pour 8 000 $? La réponse n’est pas aussi simple que la comparaison des prix affichés. Votre coût total de possession dépend du volume de production, des frais opérationnels cachés, ainsi que de facteurs qui n’apparaissent jamais dans le devis initial.

Comprendre l'économie liée au choix des matrices transforme ce qui semble être une démarche empirique en une prise de décision stratégique. Que vous évaluiez un jeu de matrices pour presse dans le cadre du lancement d’un nouveau produit ou que vous réexaminiez vos approches existantes en matière d’outillages, ce cadre d’analyse vous aide à éviter les deux erreurs les plus coûteuses : surdimensionner l’outillage pour des volumes faibles et sous-investir dans des séries à haut volume.

Quand les matrices progressives rentabilisent leur coût

Les matrices progressives présentent des prix élevés — souvent compris entre 50 000 $ et plus de 100 000 $ pour des composants automobiles complexes. Cet investissement initial dissuade bon nombre d’acheteurs, qui se tournent alors vers des solutions plus simples. Or, ce que le prix affiché ne révèle pas, c’est que, pour la production en grand volume, l’outillage progressif permet d’obtenir le coût unitaire le plus bas, et de loin.

Selon Analyse des coûts de découpage automobile de Shaoyi , la formule fondamentale d’estimation est :

Coût total = Coûts fixes (Conception + Outillage + Préparation) + (Coût variable/unité × Volume)

La magie opère dans ce deuxième terme. Un ensemble de matrices conçu pour des opérations progressives peut atteindre des cadences de 30 à 60 pièces par minute et plus, avec une intervention minimale de l’opérateur. Comparez cela à des matrices à simple opération nécessitant une manipulation manuelle des pièces entre les stations : du coup, les coûts de main-d’œuvre deviennent prépondérants dans votre analyse économique.

Examinons les chiffres dans un scénario réel. Imaginez que vous ayez besoin de 500 000 supports sur cinq ans :

- Approche avec matrice progressive : investissement outillage de 80 000 $ ÷ 500 000 pièces = 0,16 $ par pièce pour l’outillage. Ajoutez-y une main-d’œuvre minimale grâce à une production à haute vitesse, et votre prix unitaire reste faible.

- Approche avec matrice simple : investissement outillage de 8 000 $ ÷ 500 000 pièces = 0,016 $ par pièce pour l’outillage. Cela semble plus avantageux, n’est-ce pas ? Mais tenez désormais compte de la manipulation manuelle entre trois opérations distinctes, des temps de cycle plus longs et d’un contrôle qualité accru : vos coûts de main-d’œuvre peuvent s’élever à 0,50 $ ou plus par pièce.

Le seuil de rentabilité se situe généralement entre 10 000 et 20 000 pièces par an, où l’efficacité des matrices progressives compense leur coût initial plus élevé. Pour les projets automobiles dépassant ces seuils, investir dans des jeux de matrices complexes pour les opérations de presse permet d’obtenir le coût total de possession le plus faible.

Coût total de possession au-delà du prix des matrices

Les devis relatifs aux matrices ne racontent qu’une partie de l’histoire. Les coûts cachés présents dans votre processus de production dépassent souvent les coûts visibles. Des décisions intelligentes d’investissement dans les matrices exigent l’analyse de l’ensemble du tableau :

Coûts de réglage et de changement de série

- Poinçons progressifs : Un seul réglage pour toutes les opérations. Une fois en marche, une intervention minimale est requise.

- Plusieurs matrices simples : Chaque opération nécessite un réglage séparé. Le temps de changement de série entre les travaux s’accumule sur les différentes stations.

- Matrices à transfert : Complexité modérée du réglage, mais la manutention automatisée réduit la main-d’œuvre par cycle.

Opérations secondaires et manutention

À chaque déplacement d’une pièce d’une opération à une autre, des coûts s’accumulent. Un jeu de matrices pour presse hydraulique exécutant des opérations unitaires signifie :

- Transfert manuel ou semi-automatisé des pièces entre les postes

- Stock intermédiaire et stock en cours de fabrication

- Risque accru de dommages liés à la manutention

- Points supplémentaires d’inspection qualité

Les matrices progressives éliminent la plupart des manipulations secondaires. Les pièces circulent dans les presses de formage métallique sous forme de bandes continues et sortent terminées au poste final.

Exigences en matière de contrôle qualité

Voici un facteur de coût souvent sous-estimé : chaque opération distincte introduit une variation dimensionnelle. Lorsque vous formez des métaux par emboutissage sur plusieurs matrices, les tolérances s’accumulent. Une pièce nécessitant trois opérations peut exiger une inspection après chaque étape, ainsi qu’une vérification finale. Les outillages progressifs maintiennent l’alignement tout au long de toutes les opérations, réduisant ainsi la charge liée au contrôle qualité et les taux de rebut.

Maintenance et durée de vie des matrices

Selon les données sectorielles, des matrices de haute qualité garanties pour 1 million de coups permettent efficacement de plafonner vos dépenses en outillages sur l’ensemble du cycle de vie du produit. Pour les séries à fort volume, cette amortissement réduit le coût d’outillage alloué à un montant négligeable par pièce. Prévoyez un budget annuel d’environ 2 à 5 % du coût de l’outillage pour l’affûtage et le remplacement de composants, quel que soit le type de matrice.

Idées reçues courantes qui font exploser les budgets

Deux erreurs coûteuses sapent régulièrement les décisions d’investissement dans les matrices :

Erreur n° 1 : Surdimensionnement pour des volumes faibles. Commander une matrice progressive à 60 000 $ pour une série annuelle de 5 000 pièces revient à allouer 12 $ par pièce rien que pour l’outillage. Une presse de fabrication utilisant un outillage plus simple offrirait une meilleure rentabilité, même avec une part de main-d’œuvre plus élevée. Adaptez la complexité de la matrice aux besoins réels en volume.

Erreur n° 2 : Sous-investissement pour des volumes élevés. Tenter d'économiser 50 000 $ sur les outillages tout en produisant 200 000 pièces par an constitue une fausse économie. L'inefficacité de la main-d'œuvre liée à l'utilisation de matrices simples à ce volume dépasse aisément les économies réalisées sur les outillages dès la première année. Effectuez le calcul du seuil de rentabilité avant de vous engager.

Quelle est la bonne approche ? Commencez par vos volumes prévisionnels, calculez le seuil de rentabilité, puis ajoutez une marge de sécurité appropriée pour tenir compte de l’incertitude liée aux volumes. Si votre prévision indique 15 000 pièces par an, mais pourrait varier jusqu’à 50 000, investir dans des matrices progressives évolutives protège votre rentabilité quel que soit le scénario.

Une fois les cadres d’analyse des coûts établis, vous êtes en mesure de prendre des décisions d’investissement dans les matrices fondées sur des considérations économiques solides. Toutefois, même les meilleurs outillages nécessitent un entretien adéquat pour délivrer la valeur attendue — ce qui nous amène aux bonnes pratiques d’entretien permettant de prolonger la durée de vie des matrices et de maintenir la qualité des pièces tout au long des séries de production.

Bonnes pratiques d’entretien et de dépannage des matrices

Vous avez investi des milliers d'euros dans des outillages de précision. Votre matrice de presse produit des pièces parfaites — pour l'instant. Mais voici une vérité malaisante : sans entretien adéquat, cet équipement de matrice coûteux se dégrade à chaque course. Des bavures apparaissent. Les cotes dérivent. Les réclamations qualité s'accumulent. Et soudain, vous dépensez davantage en gestion de crise que vous n'avez jamais économisé en négligeant l'entretien planifié.

La bonne nouvelle ? Une approche systématique de l'entretien des matrices prolonge considérablement la durée de vie des outils tout en préservant la qualité des pièces attendue par vos clients. Selon L'analyse de l'entretien des matrices du groupe Phoenix , un entretien défaillant provoque des défauts de qualité en cours de production, ce qui augmente les coûts de tri, accroît la probabilité d'expédier des pièces défectueuses et expose à des mesures de confinement forcées coûteuses. Examinons les bonnes pratiques qui permettent d'éviter ces conséquences onéreuses.

Maintenance préventive qui prolonge la durée de vie des matrices

Considérez la maintenance préventive comme une assurance que vous maîtrisez. Plutôt que d’attendre les pannes pour dicter votre planning, vous établissez des intervalles d’inspection et des cycles de maintenance en fonction de l’état des pièces d’outillage et des exigences de production. Cette approche proactive permet de maintenir vos semelles de matrice et vos composants critiques dans un état de fonctionnement optimal tout au long de leur durée de vie prévue.

Un calendrier de maintenance préventive rigoureux comprend les activités essentielles suivantes :

- Inspection visuelle quotidienne : Vérifiez avant chaque série de production la présence de dommages évidents, d’accumulations de débris et d’une répartition adéquate du lubrifiant. Recherchez des ébréchures sur les arêtes coupantes et assurez-vous que les chemins d’éjection des chutes restent dégagés.

- Intervalles d’inspection basés sur le nombre de coups : Tous les 50 000 à 100 000 coups (à ajuster en fonction du matériau et de la complexité de la matrice), effectuez des mesures détaillées des dimensions critiques. Documentez les motifs d’usure afin de prévoir les besoins de maintenance.

- Cycles d’affûtage : Les poinçons de découpe et les contre-poinçons nécessitent généralement un affûtage tous les 100 000 à 500 000 coups, selon la dureté du matériau. Enlevez uniquement la quantité de matière nécessaire pour restaurer des arêtes tranchantes : un meulage trop agressif réduit la durée de vie totale de la matrice.

- Calendrier de remplacement des composants : Les ressorts perdent progressivement leur force après des millions de cycles. Les axes de guidage et les douilles développent un jeu. Établissez des plannings de remplacement avant que ces composants de la matrice n’entraînent des problèmes de qualité. Surveillez particulièrement l’usure des semelles de matrice, car ces composants fondamentaux influencent tous les autres alignements.

- Vérification du système de lubrification : Vérifiez le bon fonctionnement des lubrifiants automatiques. Assurez-vous que les points de lubrification manuelle reçoivent l’attention appropriée. Une lubrification insuffisante accélère l’usure de toutes les surfaces mobiles.

Établir les priorités de maintenance des matrices nécessite une approche systématique. Comme le souligne le groupe Phoenix, les décisions doivent reposer sur les besoins de production, la satisfaction client et le retour sur investissement. Une matrice faisant l’objet d’une réclamation qualité en cours prend le pas sur les travaux préventifs courants effectués sur des outillages fonctionnant sans problème.

Diagnostic des problèmes courants liés aux matrices

Lorsqu’un problème apparaît, résistez à la tentation d’effectuer des réglages rapides « sous le vérin ». Selon l’expérience industrielle documentée par Le fabricant , la plupart des problèmes liés aux matrices trouvent leur origine dans la violation de trois règles fondamentales : un positionnement correct de la pièce, un fonctionnement adéquat du patin poussoir et une séquence opératoire exacte. Effectuer des réparations précipitées sans identifier les causes profondes double vos coûts de maintenance et introduit des variations.

Voici comment diagnostiquer les problèmes les plus fréquents :

Formation de bavures

Les bavures — ces bords relevés sur les pièces découpées — signalent presque systématiquement un problème de jeu. Votre démarche de diagnostic consiste à :

- Mesurer le jeu réel entre poinçon et matrice et le comparer aux spécifications

- Inspecter les arêtes de coupe afin de détecter toute usure ou ébréchure

- Vérifiez l'alignement de la matrice — des broches de guidage usées permettent un décalage de la poinçonneuse, ce qui crée un jeu inégal

- Vérifiez que l'épaisseur du matériau correspond aux paramètres de conception de la matrice

La solution consiste généralement à rectifier à nouveau les arêtes de coupe afin de rétablir le jeu approprié, ou à remplacer les composants de guidage usés.

Dérive dimensionnelle

Des pièces qui respectaient correctement les tolérances le mois dernier se trouvent désormais hors tolérance. Ce changement progressif indique habituellement l’apparition de phénomènes d’usure sur des surfaces critiques :

- Examinez les surfaces de formage pour détecter des signes de grippage ou d’accumulation de matière

- Mesurez la planéité de la semelle de matrice — une déformation sous charge provoque des variations dimensionnelles

- Vérifiez l’usure des broches de positionnement et des jauges, susceptible d’affecter le positionnement des pièces

- Vérifiez que le parallélisme du coulisseau de la presse n’a pas changé

Grippage et dommages de surface

Le soudage de la matière sur les surfaces de la matrice crée un cycle destructif. Selon Guide de dépannage de Jeelix , le grippage s’aggrave rapidement, détériore la finition de surface et accélère l’usure de la matrice, créant ainsi une boucle de rétroaction dommageable. Diagnostiquez en examinant :

- L’adéquation de la lubrification — une couverture insuffisante autorise le contact métal-sur-métal

- L’état de la finition de surface — des rayures provenant d’un grippage antérieur piègent le matériau

- La compatibilité des matériaux — certains alliages (notamment l’aluminium et les aciers inoxydables) nécessitent des revêtements ou lubrifiants spécialisés

- La sévérité de la mise en forme — des taux de réduction excessifs génèrent de la chaleur qui favorise l’adhérence

Défaillance prématurée et rupture

Lorsque les poinçons se cassent ou que des sections de matrice se fissurent, allez au-delà des dégâts évidents :

- Calculez la tonnage réel par rapport à la capacité prévue pour la matrice — une surcharge provoque des ruptures par fatigue

- Inspectez les mécanismes d’alignement afin de détecter toute usure susceptible d’entraîner un chargement décentré

- Examiner les spécifications des matériaux — un stock plus dur que prévu multiplie la contrainte exercée sur les outillages

- Examiner l’état de la presse — des glissières usées ou un mouvement du vérin irrégulier concentrent les forces de façon imprévisible

Construire une culture de maintenance

La liste de contrôle de dépannage la plus sophistiquée échoue sans un engagement organisationnel. Une maintenance efficace des matrices exige :

- Systèmes de documentation : Enregistrer chaque réparation, chaque cycle d’affûtage et chaque remplacement de composant. Cet historique met en lumière des tendances permettant de prévoir les besoins futurs.

- Personnel qualifié : Les fabricants de matrices qui maîtrisent à la fois les exigences techniques et le contexte de production prennent de meilleures décisions en matière de réparation.

- Cadres de priorisation : Lorsque plusieurs matrices nécessitent une attention, des systèmes de priorisation systématiques garantissent que les interventions les plus critiques sont effectuées en premier lieu.

- Boucles de rétroaction : Reliez les observations de production aux actions de maintenance. Les opérateurs remarquent souvent des changements subtils avant que les mesures de qualité ne détectent les problèmes.

N'oubliez pas : les coûts de maintenance sont dérisoires comparés aux échecs de qualité, aux réclamations clients et aux réparations d'urgence effectuées sous la pression de la production. Investir dans une maintenance systématique des matrices protège votre investissement en outillages tout en garantissant une qualité constante des pièces tout au long du cycle de production.

Une fois les principes fondamentaux de la maintenance établis, vous êtes prêt à explorer comment différents secteurs appliquent ces principes — et comment les exigences spécifiques à chaque secteur influencent les décisions de conception des matrices, des applications automobiles aux applications aérospatiales.

Applications industrielles, de l'automobile à l'aérospatial

Avez-vous déjà remarqué comment un panneau de porte de voiture s'ajuste parfaitement à chaque fois, ou comment les minuscules broches de connecteur de votre smartphone établissent un contact impeccable ? Ces réalisations apparemment différentes partagent une origine commune : des matrices de presse spécialisées pour tôles, conçues spécifiquement pour répondre aux exigences uniques de chaque secteur. Comprendre comment les diverses industries exploitent la technologie de formage sous presse permet de saisir pourquoi la conception des matrices n’est pas universelle — et aide à spécifier des outillages adaptés à vos exigences précises en matière de qualité et de production.

Chaque industrie pose des défis distincts. Les constructeurs automobiles doivent produire des millions de pièces identiques à une vitesse vertigineuse. L’aéronautique exige un formage de haute précision d’alliages exotiques résistant aux procédés conventionnels. L’électronique requiert une exactitude à l’échelle microscopique, mesurée au millième de pouce. Examinons comment les solutions en matrices d’outillage s’adaptent pour répondre à ces besoins variés.

Exigences relatives aux matrices d'estampage automobile

L'industrie automobile représente le plus grand consommateur mondial de capacité de presses à emboutir pour tôles. Chaque véhicule contient des centaines de composants emboutis — allant de grandes pièces de carrosserie à de minuscules supports — chacun nécessitant des matrices optimisées pour une efficacité en grande série.

Quelle particularité distingue l'emboutissage automobile ? Le volume et la régularité. Une presse à acier équipée de matrices automobiles peut produire annuellement 300 000 supports identiques, chaque pièce respectant des tolérances inférieures ou égales à ±0,005 pouce. Les matrices progressifs dominent ce secteur, car elles permettent des fréquences de course élevées et une constance dimensionnelle des pièces répondant aux exigences strictes en matière de qualité des constructeurs équipementiers d'origine (OEM).

Selon l'analyse sectorielle de JV Manufacturing, l'emboutissage de tôle dans l'industrie automobile rationalise la production à grande échelle, garantissant ainsi la régularité et la qualité sur des milliers d'unités afin de préserver la réputation de la marque et la confiance des consommateurs. Ce procédé permet également l'intégration de technologies avancées, telles que des capteurs et des actionneurs, dans la structure du véhicule.

Les principales applications de l’estampage automobile comprennent :

- Panneaux de carrosserie : Portes, capots, ailes et éléments de toit nécessitant des presses à emboutir métallique de grand format

- Composants Structurels: Rails de châssis, longerons et renforts en acier à haute résistance

- Supports et éléments de fixation : Production à haut volume par matrices progressives pour les composants d’assemblage

- Écrans thermiques et composants d'échappement : Formage en acier inoxydable pour les systèmes de gestion thermique

Le choix des matériaux ajoute de la complexité. Comme l’explique le guide des matériaux automobiles de DR Solenoid, l’acier à haute résistance offre la résistance et la ténacité nécessaires pour réduire le poids du véhicule tout en améliorant sa sécurité et sa fiabilité. Toutefois, ces matériaux avancés exigent une capacité de presse 50 à 100 % supérieure à celle requise pour l’acier doux, ce qui implique l’utilisation de matrices fabriquées dans des aciers à outils haut de gamme et conçues avec une précision d’ingénierie rigoureuse.

Pour les fabricants recherchant des outillages répondant aux normes automobiles, la certification IATF 16949 est devenue la référence absolue. Ce système de management de la qualité garantit que les fournisseurs de matrices mettent en œuvre des contrôles de processus rigoureux, conformément aux exigences des équipementiers (OEM). Des entreprises telles que Shaoyi illustrent cette approche, combinant la certification IATF 16949 avec des capacités avancées de simulation CAE permettant d’atteindre des taux d’approbation du premier essai de 93 % — un critère essentiel lorsque les investissements dans les outillages atteignent six chiffres et que les délais de production ne tolèrent aucune erreur.

Exigences de précision dans les applications aérospatiales

Bien que l’estampage automobile privilégie le volume, la formage métallique aéronautique met l’accent sur la précision et l’utilisation de matériaux exotiques. Les composants aéronautiques doivent résister à des contraintes mécaniques et environnementales extrêmes tout en minimisant leur poids — une combinaison qui pousse la technologie des matrices à ses limites.

Selon PrecisionX Manufacturing , l’estampage aéronautique implique le tronçonnage profond de composants métalliques complexes présentant des angles vifs, des rayons précis et des tolérances serrées pour des applications exigeantes. À l’aide de matériaux difficiles à emboutir, tels que le Kovar, l’Inconel, le titane et d’autres alliages spécialisés, les fabricants produisent des carter légers et à haute résistance, conçus pour des environnements critiques.

Les pièces embouties aéronautiques typiques en tôle incluent :

- Supports structurels et raccords : Composants en aluminium et en titane formés avec précision

- Composants moteur : Pièces en alliage haute température pour les sections de turbine

- Logements de satellites et boîtiers de capteurs : Blindages emboutis profonds avec des tolérances aussi serrées que ±0,0004 po

- Systèmes de missiles et de défense : Composants critiques pour la mission exigeant une fiabilité absolue

Les exigences en matière de tolérances parlent d’elles-mêmes. Alors que l’estampage automobile atteint généralement des tolérances comprises entre ±0,005 po et ±0,010 po, les applications aérospatiales exigent couramment ±0,001 po ou mieux. L’atteinte de cette précision nécessite des surfaces d’outillage usinées, des environnements de production à température contrôlée et une validation rigoureuse des procédés.

Le comportement des matériaux ajoute une couche supplémentaire de complexité. Le titane et les superalliages durcissent fortement par écrouissage, ce qui exige une progression soigneuse à travers plusieurs étapes de formage. L’emboutissage profond de ces matériaux jusqu’à des profondeurs atteignant 18 pouces — comme le démontrent les capacités de PrecisionX — requiert des matrices conçues avec des jeux exacts et des chemins d’écoulement du matériau optimisés.

Électronique : estampage microscopique à grande échelle

À l'extrémité opposée du spectre des tailles, la fabrication électronique repose sur des matrices de micro-estampage qui produisent des composants incroyablement petits et complexes. Les connecteurs de votre smartphone, les cadres de plomb des semi-conducteurs et les bornes de batterie de votre ordinateur portable proviennent tous de matrices progressives fonctionnant avec une précision microscopique.

Selon l’analyse de JV Manufacturing, la précision et l’efficacité du procédé d’estampage sont des atouts pour la production de pièces petites et complexes, nécessaires aux appareils électroniques modernes. Cela inclut la fabrication de micro-connecteurs utilisés dans les smartphones, les ordinateurs portables et autres appareils électroniques portables, où l’espace est limité mais la fonctionnalité primordiale.

Les applications électroniques de l’emboutissage comprennent :

- Bornes de connecteurs : Contacts obtenus par micro-formage exigeant des caractéristiques de ressort précises

- Lead Frames : Composants d’emballage de semi-conducteurs présentant des géométries complexes

- Composants de batteries : Collecteurs de courant et boîtiers assurant un fonctionnement sûr et efficace

- Blindages RF : Boîtiers de protection contre les interférences électromagnétiques

Quelle est la difficulté particulière liée à l’emboutissage des composants électroniques ? Des dimensions de caractéristiques mesurées au millième de pouce, combinées à des matériaux exotiques tels que le cuivre béryllium et le bronze phosphoreux. Ces alliages conducteurs exigent un contrôle rigoureux des jeux et une lubrification spécialisée afin d’éviter le grippage à l’échelle microscopique.

Les vitesses de production amplifient encore le défi de précision. Les matrices électroniques à grande série fonctionnent souvent à plus de 100 coups par minute, tout en conservant une exactitude dimensionnelle sur des milliards de pièces. Seules les matrices progressives usinées avec une grande précision et dotées de systèmes de guidage très serrés permettent d’associer ainsi vitesse et précision.

Applications pour appareils électroménagers et applications industrielles

La mise en forme à grand format destinée aux appareils électroménagers et aux équipements industriels soulève encore un autre ensemble d’exigences. Les panneaux de réfrigérateurs, les tambours de machines à laver et les carter des systèmes de chauffage, ventilation et climatisation (CVC) nécessitent tous des matrices capables de traiter des tôles mesurées en pieds plutôt qu’en pouces.

Ces applications privilégient généralement les matrices à transfert ou les matrices simples de grand format plutôt que les matrices progressifs. Les dimensions des pièces dépassent tout simplement les largeurs de bande pratiques, ce qui nécessite l’utilisation de matériaux pré-découpés et un transfert automatisé entre les stations de formage.

Les principaux critères à prendre en compte pour le poinçonnage d’appareils électroménagers sont les suivants :

- Exigences en matière de finition de surface : Les surfaces visibles exigent des matrices dotées de sections de formage polies

- Profondeurs de formage profond : Les tambours de machines à laver et composants similaires nécessitent un écoulement important de matière

- Épaisseurs variables de matériaux : Flexibilité de production pour différentes gammes de produits

- Exigences esthétiques : Zéro tolérance pour les rayures, les bosses ou toute imperfection de surface

Comment les normes industrielles influencent la conception des matrices

Au-delà des exigences techniques, les normes de qualité spécifiques à chaque secteur influencent fondamentalement les décisions relatives à la conception des matrices.

| Industrie | Normes Clés | Impact sur la conception des matrices |

|---|---|---|

| Automobile | IATF 16949, exigences spécifiques aux équipementiers | Documentation PPAP, capacité SPC, exigences de traçabilité |

| Aérospatial | AS9100, Nadcap | Certifications des matériaux, validation des procédés, inspection du premier article |

| Médical | ISO 13485, FDA 21 CFR Partie 820 | Dossiers historiques de conception, procédés validés, matériaux biocompatibles |

| Électronique | Normes IPC, spécifications clients | Compatibilité avec les procédés de placage, conformité aux exigences sans plomb, considérations liées aux décharges électrostatiques (ESD) |

Ces normes influencent tous les aspects, depuis le choix des matériaux constitutifs des matrices jusqu’aux exigences en matière de documentation. Les fournisseurs automobiles, par exemple, doivent démontrer la capacité statistique de leur procédé lors des essais initiaux des matrices — ce qui signifie que ces dernières doivent produire des pièces dans les tolérances requises de façon constante, et non occasionnellement.

L'investissement dans la certification génère des retombées positives allant au-delà de la simple conformité. Les fournisseurs respectant les exigences de la norme IATF 16949 obtiennent généralement des taux d’approbation du premier passage plus élevés et provoquent moins d’interruptions de production. Lorsque Shaoyi annonce un taux d’approbation du premier passage de 93 % pour ses matrices automobiles, ce chiffre reflète des processus d’ingénierie systématiques validés par une gestion rigoureuse de la qualité — exactement ce dont les fabricants à forte cadence ont besoin de la part de leurs partenaires en outillage.

Comprendre ces exigences spécifiques à l’industrie vous permet de communiquer efficacement avec vos fournisseurs de matrices et de définir des attentes adaptées à vos projets. Que vous achetiez des matrices pour des pièces embouties en tôle automobile ou pour des composants aérospatiaux de précision, adapter les capacités de vos fournisseurs aux exigences de votre secteur garantit la réussite des résultats de production.

Une fois les applications industrielles cartographiées, la prochaine étape consiste à comprendre comment naviguer dans le processus d’approvisionnement des matrices — de la conception initiale jusqu’à l’outillage prêt pour la production — et à choisir le partenaire adapté pour concrétiser vos projets.

Approvisionnement de matrices de qualité et choix du bon partenaire

Vous avez analysé vos besoins de production, calculé les spécifications de tonnage et identifié le type de matrice idéal pour votre application. Une question cruciale se pose alors, déterminant le succès ou l’échec de votre projet : qui fabriquera réellement votre outillage ? Le processus d’approvisionnement des matrices transforme les concepts d’ingénierie en presses métalliques prêtes pour la production — et le partenaire que vous choisissez influence tout, du délai de livraison à la qualité durable des pièces.

Le choix d’un mauvais fournisseur engendre des complications qui se répercutent sur l’ensemble de votre cycle de production. Les retards dans les délais compromettent le lancement des produits. Les défauts de conception nécessitent des reprises coûteuses. Une mauvaise communication vous laisse dans l’incertitude quant à l’avancement du projet. Mais si vous choisissez le bon fabricant de matrices ? Vous bénéficiez alors d’un partenariat collaboratif, où l’expertise en ingénierie circule dans les deux sens, les problèmes sont résolus avant même d’atteindre l’atelier de production, et votre matrice d’estampage fonctionne exactement comme prévu dès le premier jour.

De la conception à l’outillage prêt pour la production

Comprendre le processus de développement des matrices vous aide à évaluer efficacement vos fournisseurs et à fixer des attentes réalistes. Selon la méthodologie de conception de matrices d’Alsette, ce processus comprend l’analyse de la pièce, la planification de la séquence d’estampage, la conception des composants clés, la simulation des performances, une revue rigoureuse de la conception, ainsi que la rédaction d’une documentation détaillée destinée à la fabrication. Examinons chaque phase :

- Analyse de la pièce et évaluation de la faisabilité : Avant le début de tout travail de CAO, des outilleurs expérimentés examinent vos modèles 3D et dessins avec un regard critique. Quel matériau allez-vous emboutir ? Quelle en est l’épaisseur ? Présente-t-il des formes complexes, des angles vifs ou des emboutissages profonds susceptibles de poser problème ? Cette analyse préalable permet de détecter les éventuels problèmes à un stade où les modifications ne coûtent rien — avant que l’acier pour outillage coûteux ne soit usiné.

- Planification du procédé d’estampage : Cette phase détermine la séquence optimale des opérations. Le perçage sera-t-il effectué avant le pliage ? Combien de stations le découpage de la bande nécessite-t-il ? L’objectif consiste à utiliser le matériau de façon efficace tout en garantissant la stabilité du procédé. Pour les matrices progressifs, cette planification définit la façon dont la bande métallique avance et comment les pièces se forment étape par étape.

- Développement CAO/FAO : La modélisation détaillée en 3D de chaque composant de la matrice suit la planification du procédé. Les concepteurs créent la géométrie du poinçon, les cavités du bloc de matrice, les systèmes d’extracteur et les éléments de guidage. Un facteur critique ici est le jeu — cet espace réduit entre le poinçon et la matrice qui influence la qualité des bords et la durée de vie de l’outil. Les matrices destinées aux machines modernes exigent une précision CAO qui se transfère directement aux programmes d’usinage CNC.

- Simulation et validation : Avant toute découpe de métal, les fournisseurs avancés utilisent l’analyse par éléments finis (AEF) pour simuler virtuellement le procédé d’estampage. Cette simulation prédit le comportement de l’écoulement du matériau, identifie les zones de contrainte élevée et signale les problèmes potentiels tels que les fissurations, les plis ou le retour élastique excessif. Des entreprises telles que Shaoyi exploitent des capacités spécifiques de simulation par CAO afin d’obtenir des résultats exempts de défauts — leur taux d’approbation au premier passage de 93 % reflète une validation systématique avant le début de la fabrication des outillages.

- Examen de conception : Un nouvel ensemble d'yeux expérimentés détecte des problèmes que la simulation pourrait manquer. Les revues formelles de conception examinent chaque aspect : le produit répond-il aux exigences fonctionnelles ? Est-il réalisable industriellement ? Est-il sûr à utiliser ? Pour les projets OEM, l’implication du client dans ces revues garantit que la conception répond aux besoins spécifiques.

- Fabrication des outillages : Une fois la conception validée, l’usinage de précision fabrique chaque composant. Les fournisseurs de qualité investissent dans des équipements CNC avancés, des capacités de rectification et des installations de traitement de surface. La presse à emboutir en acier qui façonne vos pièces repose sur des outillages réalisés avec des tolérances extrêmement strictes — généralement comprises entre ±0,0002 po et ±0,0005 po sur les surfaces critiques.

- Essais et affinage : La matrice est montée sur une machine de pressage de tôles pour les essais initiaux. Les ingénieurs évaluent la qualité des pièces, ajustent les synchronisations, affinent les jeux et vérifient la justesse dimensionnelle. Cette phase peut nécessiter plusieurs itérations avant l’approbation pour la production.

Le calendrier de ce processus varie considérablement. La fabrication de matrices simples pour frapper des pièces peut nécessiter 4 à 6 semaines. En revanche, la réalisation d’outillages progressifs complexes peut demander 16 à 20 semaines ou plus. Toutefois, les fournisseurs disposant de capacités de prototypage rapide sont en mesure de réduire drastiquement les premières phases : Shaoyi, par exemple, fournit des prototypes en aussi peu que 5 jours, permettant ainsi une validation accélérée de la conception avant l’engagement dans la fabrication complète de l’outillage.

Évaluation des fournisseurs et partenaires de matrices

Tous les fournisseurs de matrices pour formage de métaux ne proposent pas des capacités équivalentes. Selon Le cadre d’évaluation des fournisseurs de Welong , les acheteurs doivent se concentrer sur trois domaines clés : les certifications et normes qualité, les capacités de production, et les procédures de contrôle qualité. Examinons plus en détail les critères spécifiques aux fournisseurs de matrices d’estampage :

Évaluation des capacités techniques

- Profondeur en ingénierie de conception : Sont-ils capables d’optimiser la conception de votre pièce en vue de sa fabricabilité, ou se contentent-ils de réaliser strictement ce que vous leur spécifiez ? Les fournisseurs disposant d’équipes internes d’ingénierie identifient souvent, dès la phase de devis, des opportunités de réduction des coûts.

- Capacités de simulation : Utilisent-ils l'analyse par éléments finis (AEF) et la simulation de formage pour valider les conceptions avant la fabrication ? Cette technologie réduit considérablement le nombre d’itérations d’essai et les coûts de reprise.

- Capacité de l'équipement : Dans quelle plage de tonnage sont-ils en mesure de travailler ? Disposent-ils d’une capacité suffisante en machines à emboutir en acier pour les essais et la réalisation d’échantillons ?

- Expertise en matériaux : Ont-ils déjà travaillé avec succès sur vos matériaux spécifiques, qu’il s’agisse d’aluminium, d’acier inoxydable ou d’aciers à haute résistance ?

Des certifications de qualité qui comptent

Les certifications constituent une preuve objective d’une gestion systématique de la qualité :

- ISO 9001:2015 : Le référentiel de base des systèmes de management de la qualité. Démontre l’engagement en faveur d’une qualité constante et de l’amélioration continue.

- IATF 16949 : La norme sectorielle automobile. Obligatoire pour les fournisseurs des équipementiers (OEM) et attestant de contrôles de processus rigoureux.

- AS9100 : Exigences qualité spécifiques au secteur aéronautique, destinées aux fournisseurs opérant sur les marchés de l’aviation.

- NADCAP : Accréditation nationale des entrepreneurs aérospatiaux et de défense (NADCAP) pour les procédés spécialisés.

Au-delà des certifications, examinez leurs pratiques de contrôle qualité. Utilisent-ils des machines à mesurer tridimensionnelles (MMT) pour l’inspection dimensionnelle ? Des essais non destructifs pour détecter les défauts internes ? La maîtrise statistique des procédés pendant la production ? Ces capacités indiquent un fournisseur qui ne se contentera pas de fabriquer votre moule : il en validera également le bon fonctionnement.

Délais d’exécution et services d’assistance

Les délais impartis aux projets déterminent souvent le succès ou l’échec du lancement d’un produit. Évaluez ce qui suit :

- Délais d’exécution annoncés : Sont-ils réalistes compte tenu de la complexité du moule ? Des délais annoncés irréalistement courts entraînent souvent une déception.

- Vitesse de prototypage : Peuvent-ils produire rapidement des pièces prototypes afin de valider la conception avant tout engagement définitif concernant l’outillage ?

- Assistance en cas d’urgence : Que se passe-t-il lorsque des problèmes surviennent en production ? Proposent-ils des services de réparation et de maintenance accélérés ?

- Qualité de la documentation : Recevrez-vous des plans complets, des certificats de matériaux et des instructions d’entretien ?

Communication et Collaboration

Peut-être le critère de sélection le plus sous-estimé : dans quelle mesure le fournisseur communique-t-il efficacement ? La relation entre les concepteurs de pièces et les fabricants de matrices influence fondamentalement les résultats des projets. Recherchez :

- Détection proactive des problèmes : Signale-t-il les éventuels problèmes dès le début, ou attend-il que ceux-ci deviennent coûteux ?

- Qualité du retour sur la conception : Est-il en mesure de proposer des améliorations fondées sur son expérience en fabrication ?

- Visibilité du projet : Recevrez-vous des mises à jour régulières concernant l’avancement de la conception et l’état de la fabrication ?

- Accessibilité technique : Pouvez-vous parler directement avec les ingénieurs chargés de votre projet ?

Établir un partenariat réussi

Les meilleures relations d’approvisionnement en matrices dépassent les simples transactions fournisseur-client. Elles deviennent des partenariats collaboratifs dans lesquels les deux parties mettent leur expertise en commun pour atteindre des résultats optimaux. Cela signifie :

- Communiquer dès le départ l’intégralité des exigences : Les volumes de production, les spécifications des matériaux, les exigences en matière de tolérances et les normes de qualité doivent tous être clairement définis dès le départ.

- Impliquez dès le début les fabricants de matrices : Faire intervenir des experts en outillage dès la phase de conception des pièces—et non après celle-ci—permet souvent d’obtenir des conceptions plus simples et plus facilement manufacturables.

- Maintenez des boucles de rétroaction ouvertes : Les observations issues de la production doivent remonter vers le fabricant de matrices. Ces informations améliorent les conceptions futures et permettent une maintenance proactive.

- Prévoyez sur le long terme : L’entretien des matrices, les composants de rechange ainsi que la rénovation éventuelle bénéficient tous d’un partenariat fournisseur continu.

Pour les fabricants recherchant une capacité complète de développement de matrices, des fournisseurs tels que Shaoyi illustrent ce à quoi ressemble un partenariat intégré. Leur équipe d’ingénierie allie la fabrication rapide de prototypes, des simulations avancées par CAE pour la validation des conceptions et des procédés de fabrication certifiés IATF 16949, afin de fournir des outillages économiques adaptés aux normes des équipementiers. Explorer leur conception et fabrication de moules constitue une référence pour évaluer d’éventuels partenaires.

La décision concernant l’approvisionnement des matrices façonne les résultats de votre production pendant des années. Prenez le temps d’évaluer soigneusement vos fournisseurs, privilégiez à la fois leurs capacités de communication et leur expertise technique, et cultivez des relations qui dépassent les projets ponctuels. Le résultat : des matrices pour presse à tôle qui fonctionnent de façon fiable dès le premier coup de presse jusqu’à la dernière pièce — et un partenaire de fabrication qui contribue au succès de vos opérations.

Questions fréquemment posées sur les matrices pour presse à tôle

1. Quels sont les principaux types de matrices pour presse à tôle ?