Matrices pour presses métalliques décryptées : de l’acier brut aux pièces de précision

Quelles sont les matrices de presse métallique et comment fonctionnent-elles ?

Vous êtes-vous déjà demandé comment les fabricants produisent des milliers de pièces métalliques identiques avec une précision remarquable ? La réponse réside dans les matrices de presse métallique — des outils spécialisés qui transforment des tôles planes en tout, des composants automobiles aux boîtiers électroniques.

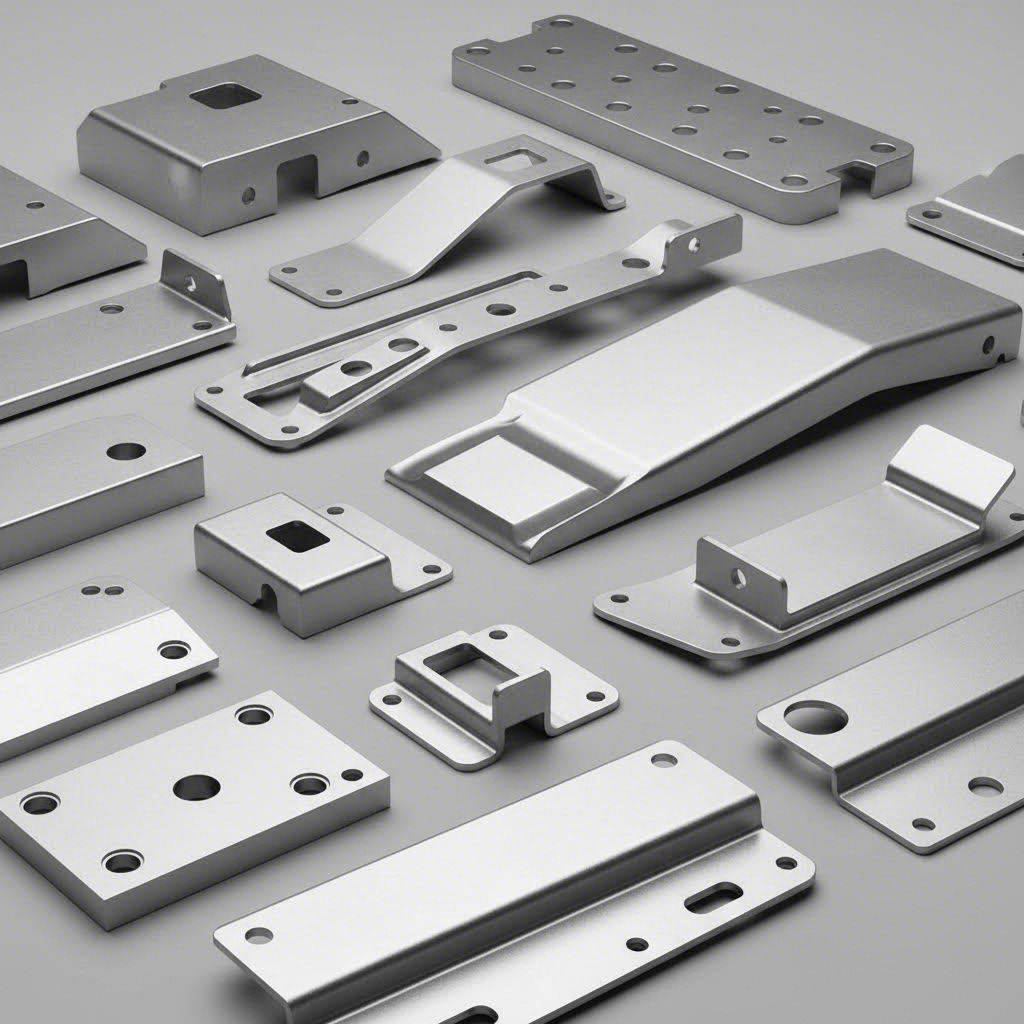

En termes simples, les matrices de presse métallique sont des outils conçus avec précision et utilisés dans les opérations d’estampage pour façonner, découper ou former des tôles métalliques selon des configurations spécifiques. Selon des experts du secteur chez Le fabricant , une matrice d’estampage est « un outil de précision spécial, unique en son genre, qui découpe et façonne la tôle métallique afin de lui donner une forme ou un profil souhaité. » Ces outils varient considérablement en taille — allant de petites matrices tenant dans la paume de la main, destinées à l’électronique microscopique, à d’immenses structures de 20 pieds utilisées pour les panneaux de carrosserie automobile.

Lorsque vous recherchez une matrice de qualité à vendre, il est essentiel de comprendre le fonctionnement de ces outils afin de faire le bon choix pour vos besoins de fabrication.

Les principes fondamentaux du fonctionnement des matrices de presse

Imaginez un emporte-pièce placé sur de la pâte et appuyé vers le bas. Les matrices de presse fonctionnent selon un principe similaire, mais avec une force et une précision bien supérieures. La matrice agit en conjonction avec une presse qui fournit la force nécessaire — parfois jusqu’à 1 500 coups par minute.

Voici ce qui se produit à chaque cycle de presse : le vérin de la presse descend, entraînant les composants supérieurs de la matrice vers le bas sur la tôle positionnée sur la partie inférieure de la matrice. Cette action permet soit de découper le matériau, soit de le plier en forme, soit les deux à la fois. Le poinçonnage est considéré comme un procédé de formage à froid, c’est-à-dire qu’aucune chaleur externe n’est appliquée intentionnellement. Toutefois, le frottement engendré lors de la découpe et du formage produit suffisamment de chaleur pour que les pièces finies sortent souvent des matrices assez chaudes.

La force requise dépend de l'épaisseur du matériau, du type d'opération et de la complexité de la pièce. Les opérations de découpe sollicitent le métal jusqu'à son point de rupture, produisant des états de bord caractéristiques que les opérateurs expérimentés peuvent interpréter comme une signature.

Comprendre les relations entre poinçon et matrice

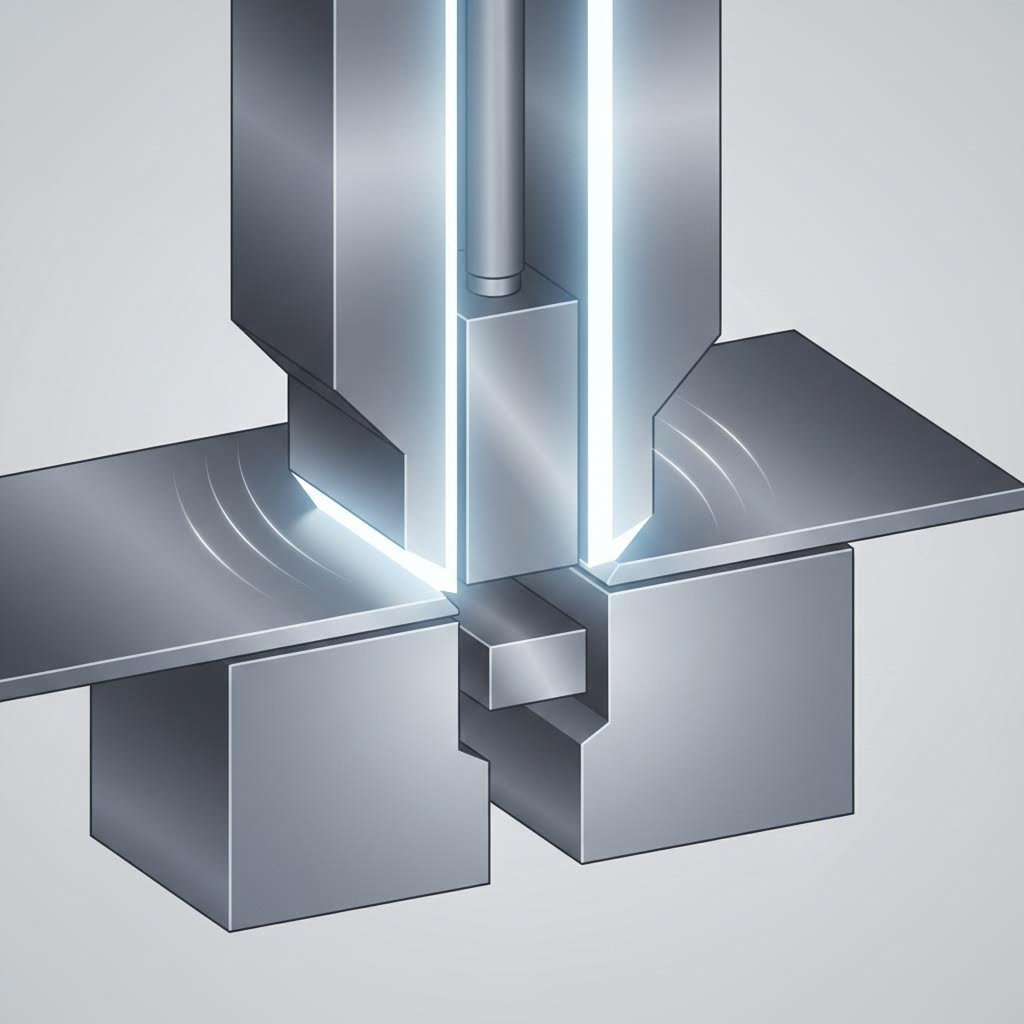

La relation entre le poinçon et la matrice est fondamentale pour toute opération de presse à matrices. Considérez-les comme les deux moitiés d’un puzzle de précision qui doivent fonctionner ensemble parfaitement.

Le poinçon constitue la pièce mâle — un outil trempé qui exerce une pression sur la pièce ou la traverse. La matrice agit comme la pièce femelle, fournissant la cavité ou la surface opposée qui façonne le métal lorsque le poinçon entre en contact avec celui-ci. Le faible jeu entre ces deux composants, appelé jeu de coupe, est critique. Ce jeu est généralement exprimé en pourcentage de l’épaisseur du matériau, environ 10 % étant la valeur la plus courante pour les opérations de coupe standard.

Lors de l'achat d'une matrice à vendre, vérifiez toujours que les jeux entre poinçon et matrice correspondent aux exigences spécifiques de votre matériau.

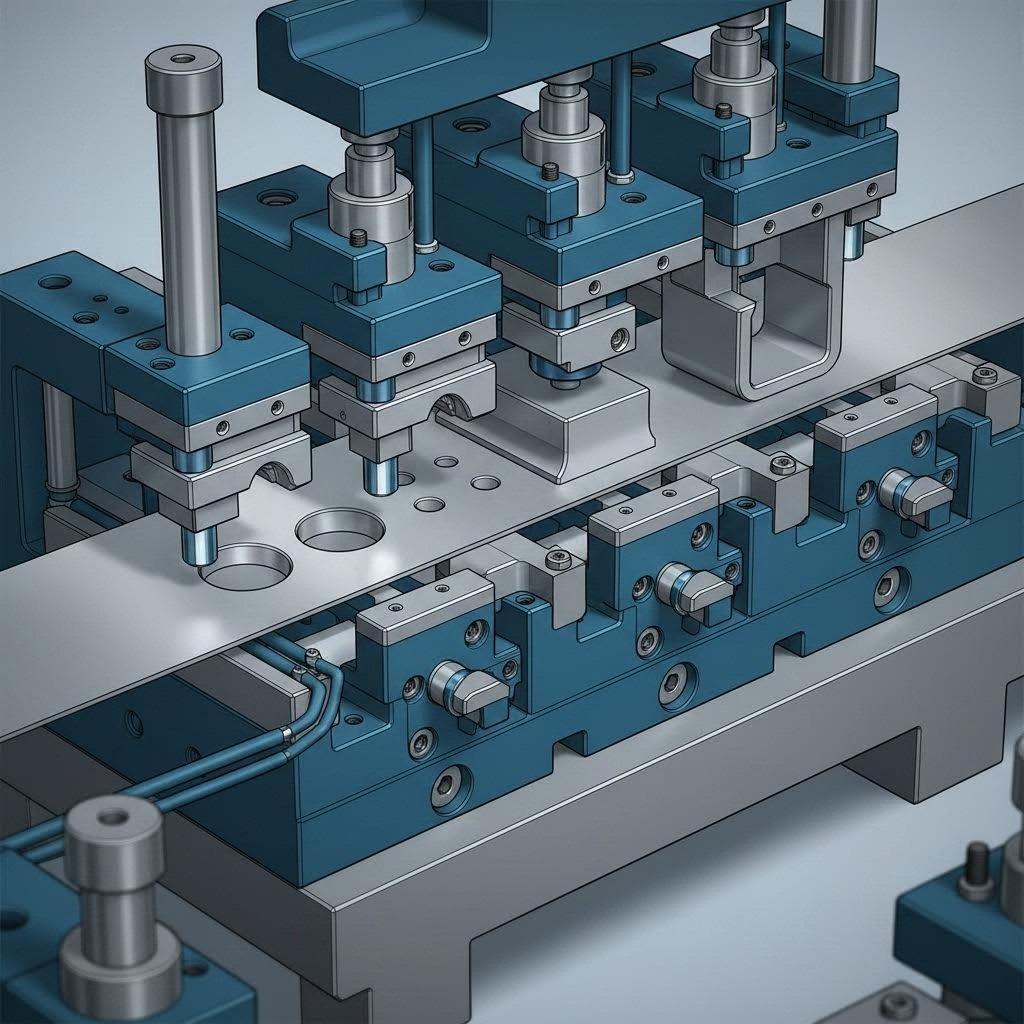

Toute matrice fonctionnelle pour presse repose sur plusieurs composants essentiels qui travaillent en parfaite harmonie :

- Poinçon : L'outil mâle de découpe ou de formage qui applique la force sur la pièce à usiner

- Le bloc de mort: Le composant femelle contenant la cavité ou le tranchant de découpe qui reçoit le poinçon

- Semelles de matrice : Plaques d'acier massives (supérieure et inférieure) qui constituent la base de tous les autres composants et assurent un alignement précis

- Plaque de désemboutissage : Maintient la matière à plat et l'arrache du poinçon après chaque opération

- Goupilles de guidage : Guides de précision qui garantissent un alignement correct entre les parties supérieure et inférieure de la matrice à chaque course

Les semelles de matrice méritent une attention particulière, car elles sont les héroïnes méconnues d'une qualité constante des pièces. Ces plaques en acier massif maintiennent chaque composant parfaitement aligné à chaque coup, garantissant ainsi que la relation entre poinçon et matrice reste constante tout au long des séries de production. Sans des semelles de matrice correctement entretenues, même la matrice de presse la mieux conçue produira des résultats incohérents.

La maîtrise de ces notions fondamentales vous fournit la base nécessaire pour explorer les différents types de matrices de presse et leurs applications spécifiques — sujet que nous aborderons ensuite.

Types de matrices de presse pour métaux et leurs applications

Maintenant que vous comprenez le fonctionnement des systèmes de presse à poinçon et matrice, vous vous demandez probablement quels sont les différents types de matrices existants et lequel convient le mieux à vos besoins de production. La réponse dépend de la complexité de votre pièce, du volume de production et des exigences en matière de qualité.

Les jeux de matrices se répartissent en plusieurs catégories distinctes, chacune conçue pour des scénarios de fabrication spécifiques que vous produisiez des millions de fixations identiques ou de petits lots de composants aéronautiques complexes, il existe un type de matrice adapté à votre application. Examinons les grandes catégories afin que vous puissiez déterminer quelle approche convient le mieux à vos opérations.

Outils progressifs pour la production à grande échelle

Imaginez une ligne de fabrication où la tôle entre sous forme de bande continue et en ressort sous forme de pièces finies — le tout au sein d’une seule matrice. C’est là toute la beauté des matrices progressives.

Les matrices progressives comportent plusieurs stations disposées séquentiellement, chacune effectuant une opération spécifique tandis que la bande métallique avance à travers l’outil. À chaque coup de presse, la bande progresse d’une distance précise appelée pas, et chaque station exécute simultanément sa tâche désignée. La première station peut percer des trous de repérage pour l’alignement, la deuxième réaliser des découpes, la troisième former un pliage, et la dernière station détacher la pièce finie de la bande.

Cette approche continue d’alimentation en bande assure une efficacité exceptionnelle pour la production à grande échelle. Le nombre de pièces par minute peut atteindre des chiffres impressionnants, car chaque coup produit une pièce terminée tout en faisant avancer simultanément la matière à travers toutes les autres stations. Des supports automobiles, des connecteurs électriques et des composants d’appareils ménagers sont couramment fabriqués à l’aide de jeux de matrices progressifs.

Le compromis ? Les matrices progressifs nécessitent un investissement initial important en conception et en fabrication. Toutefois, lorsque les volumes de production justifient ce coût, peu de méthodes égalent leur efficacité. Les matrices de presse à monnaie utilisées dans la fabrication de la monnaie s’appuient souvent sur des principes progressifs similaires afin d’assurer une production constante et à haut volume, telle que la frappe exige.

Matrices de transfert pour des géométries de pièces complexes

Que faire lorsque votre pièce est trop complexe pour le poinçonnage progressif ou lorsque la bande de matière deviendrait ingérable ? Les matrices de transfert offrent une solution élégante.

Contrairement aux opérations progressives, où les pièces restent fixées à une bande porteuse, les matrices à transfert fonctionnent avec des ébauches séparées. Des doigts mécaniques ou des systèmes d’automatisation déplacent physiquement chaque pièce d’une station à l’autre. Cette approche permet des emboutissages plus profonds, des opérations de formage plus complexes et la fabrication de pièces qui seraient autrement impossibles à produire tout en restant connectées à la bande de matière.

Les systèmes à transfert excellent dans la production de pièces plus grandes, telles que les panneaux de carrosserie automobile ou les composants nécessitant des opérations de formage étendues. La possibilité de manipuler librement les pièces entre les stations ouvre des perspectives que les matrices progressives ne sauraient tout simplement atteindre.

Matrices composées vs matrices combinées : explication

Cela semble complexe ? Ce n’est pas nécessairement le cas. La distinction entre matrices combinées et matrices composées est en réalité simple dès lors que l’on comprend leurs principes fondamentaux.

Les matrices composées effectuent plusieurs opérations de découpe en un seul coup de presse. Imaginez une matrice qui perce simultanément des trous intérieurs tout en débitant le périmètre extérieur — le tout en un seul mouvement. Le poinçon agit comme la matrice pour une opération, tandis que la matrice agit comme le poinçon pour une autre. Ce dispositif ingénieux produit des pièces extrêmement planes avec une excellente qualité de bords, ce qui rend les matrices composées idéales pour les rondelles, les joints et des composants similaires exigeant de faibles tolérances de planéité.

Les matrices combinées, en revanche, effectuent simultanément des opérations de découpe et de formage. Un seul coup peut ainsi débiter la forme extérieure tout en réalisant, sur la pièce, des opérations de pliage, d’emboutissage ou de gaufrage. Cette polyvalence réduit le nombre d’ensembles de matrices nécessaires et simplifie la production de pièces modérément complexes.

Les matrices de formage, spécifiquement conçues pour les opérations de pliage et de mise en forme, transforment des pièces brutes planes en composants tridimensionnels. Du simple pliage en V aux brides complexes, ces matrices de découpe sous presse créent les caractéristiques géométriques qui confèrent aux pièces embouties leur fonctionnalité. De même, une matrice de forgeage utilisée dans les opérations de formage à chaud applique ces mêmes principes à des températures élevées, pour les matériaux nécessitant un traitement thermique.

Les matrices de découpe se concentrent exclusivement sur la découpe de formes planes dans des tôles, tandis que les matrices d’emboutage créent des trous et ouvertures internes. Toutes deux reposent sur des jeux précis entre poinçon et matrice afin d’obtenir des bords nets et des dimensions constantes.

| Type de dé | Méthode de fonctionnement | Meilleure application | Adéquation du volume de production |

|---|---|---|---|

| Matrices progressives | Alimentation continue de bande à travers plusieurs stations | Pièces petites à moyennes comportant plusieurs caractéristiques | Grande série (100 000 pièces ou plus) |

| Les matrices de transfert | Pièces brutes individuelles déplacées d’une station à l’autre | Pièces grandes ou profondément embouties | Volume moyen à élevé |

| Compound dies | Plusieurs opérations de découpe effectuées en un seul coup | Pièces planes exigeant une excellente qualité de bord | Volume moyen à élevé |

| Matrices combinées | Découpe et formage effectués en un seul coup | Pièces modérément complexes combinant plusieurs opérations | Volume faible à moyen |

| Matrices de découpage | Découpe des formes du périmètre extérieur | Pièces planes destinées aux opérations secondaires | Tous les niveaux de volume |

| Matrices de formage | Pliage, emboutissage ou façonnage du matériau | Caractéristiques tridimensionnelles des pièces | Tous les niveaux de volume |

| Matrices de poinçonnage spécialisées | Création de trous internes et d'évidements | Pièces nécessitant des motifs de perçage précis | Tous les niveaux de volume |

Le choix du type de matrice implique un équilibre entre la complexité de la pièce, les exigences de production et les contraintes budgétaires. Toutefois, la sélection de la matrice ne se limite pas au simple choix d’une catégorie : les matériaux utilisés pour fabriquer votre outillage jouent un rôle tout aussi déterminant dans la performance et la durée de vie de ce dernier.

Matériaux des matrices et critères de sélection

Vous avez choisi le type de matrice adapté à votre application — mais de quel matériau cette matrice doit-elle réellement être constituée ? Cette question distingue souvent les outillages capables de résister à des millions de cycles de ceux qui présentent une défaillance prématurée. Le processus de sélection du matériau implique un équilibre entre dureté, résistance à l’usure et ténacité, tout en tenant compte de vos exigences spécifiques de production.

Imaginez les matériaux comme s’ils étaient disposés sur un spectre. À une extrémité, vous trouverez des aciers plus tendres et plus tenaces, qui résistent bien aux écaillures mais s’usent plus rapidement. À l’autre extrémité se trouvent des matériaux extrêmement durs, comme le carbure, qui offrent une résistance exceptionnelle à l’usure, mais peuvent être fragiles sous choc. Le choix de la position adéquate sur ce spectre détermine à la fois les performances de votre matrice et votre coût total de possession.

Aciers à outils pour la fabrication de matrices

Lors de la conception d’une matrice pour des applications de presse, les aciers à outils restent les matériaux de référence pour la plupart des fabricants . Ces alliages spécialisés offrent un excellent équilibre de propriétés à un coût raisonnable. Voici ce que vous devez savoir sur les nuances les plus courantes :

- Acier à outils D2 : Le D2 est le choix le plus populaire pour les matrices destinées aux machines ; il offre une excellente résistance à l’usure tout en conservant une bonne ténacité. Sa teneur en chrome (11 à 13 %) confère une résistance modérée à la corrosion, tandis que sa dureté atteint 58 à 62 HRC. Il est idéal pour les opérations de découpe et de poinçonnage sur des matériaux d’épaisseur moyenne.

- Acier à outils A2 : Acier durcissable à l'air qui offre une meilleure ténacité que l'acier D2 à une dureté légèrement inférieure (57–62 HRC). Sa stabilité dimensionnelle excellente pendant le traitement thermique fait de l'acier A2 un choix privilégié pour les géométries complexes de matrices, où la déformation doit être minimisée.

- Acier à outils O1 : Une nuance durcissable à l'huile offrant une bonne usinabilité et une dureté adéquate (57–61 HRC) pour des applications à faible volume. L'acier O1 coûte moins cher que les aciers D2 ou A2, ce qui le rend économique pour les outillages prototypes ou les séries de production courtes.

- Acier à outils S7 : Acier résistant aux chocs, conçu pour les applications soumises à des efforts dynamiques. Lorsque votre matrice pour opérations de presse implique un poinçonnage intensif ou des matériaux susceptibles de générer des charges de choc, la ténacité supérieure de l'acier S7 évite toute défaillance catastrophique.

- Acier rapide M2 : Lors du travail de matériaux abrasifs ou à des vitesses élevées, l'acier M2 conserve sa dureté à des températures plus élevées que les aciers à outils conventionnels. Il est couramment utilisé pour les composants de matrices progressives soumis à la chaleur générée par le frottement.

Le choix entre ces nuances dépend fortement de votre application spécifique. Le traitement de l’aluminium mince requiert des propriétés matérielles différentes de celles nécessaires pour percer de l’acier inoxydable épais. Votre fournisseur d’outillages doit évaluer l’épaisseur et le type de matériau, ainsi que les exigences de production, avant de vous recommander une nuance précise.

Quand les plaquettes en carbure deviennent économiquement pertinentes

Imaginez faire fonctionner un jeu de matrices métalliques pendant plusieurs millions de cycles sans remplacer les composants coupants. Les plaquettes en carbure rendent cela possible — mais elles impliquent des compromis importants que vous souhaiterez comprendre.

Le carbure (carbure de tungstène liée au cobalt) atteint une dureté d’environ 90 HRA, dépassant nettement celle de tout acier à outils. Cette dureté extrême se traduit directement par une durée de vie accrue des matrices — parfois 10 à 20 fois supérieure à celle de composants comparables en acier. Pour les applications automobiles ou électroniques à haut volume, produisant des millions de pièces chaque année, les plaquettes en carbure s’avèrent souvent économiquement supérieures, malgré leur coût initial plus élevé.

Toutefois, la dureté du carbure s’accompagne d’une certaine fragilité. Ces matériaux ne supportent pas bien les charges de choc ni les désalignements. Un poinçon en carbure frappant la matrice sous un angle — une situation qu’un poinçon en acier pourrait supporter — peut se briser instantanément. Cette réalité implique que le carbure donne les meilleurs résultats dans des presses bien entretenues, correctement alignées, et lors du traitement de matériaux homogènes, sans inclusions ni zones particulièrement dures.

De nombreux fabricants adoptent une approche hybride, n’utilisant des inserts en carbure que dans les zones soumises à l’usure la plus sévère, tandis que le reste de leurs matrices est réalisé en acier pour outillage. Cette stratégie permet de tirer parti de la longévité supérieure du carbure tout en maîtrisant les coûts et les risques liés à sa fragilité.

Traitements de surface permettant de prolonger la durée de vie des matrices

Et si vous pouviez améliorer considérablement la durée de vie de vos matrices en acier pour outillage existantes, sans avoir à passer à un carbure coûteux ? Les traitements de surface et les revêtements offrent précisément cette possibilité.

La nitruration diffuse de l'azote à la surface de la matrice, créant une couche superficielle dure d'une épaisseur comprise entre 0,001 et 0,020 pouce. Ce traitement augmente la dureté superficielle à 65–70 HRC tout en conservant un cœur tenace qui résiste aux fissurations. Les matrices nitrurées excellent dans les applications de formage où des phénomènes d’adhérence superficielle (galling) pourraient autrement se produire.

Les revêtements par dépôt physique en phase vapeur (PVD) ajoutent de fines couches céramiques qui transforment les performances de la surface :

- TiN (nitrure de titane) : Le revêtement doré familier accroît la dureté superficielle et réduit le frottement. Il s'agit d’un traitement polyvalent excellent pour les poinçons et les surfaces de formage.

- TiCN (nitrure carbone de titane) : Plus dur que le TiN et offrant une meilleure résistance à l’usure. Le revêtement bleu-gris convient particulièrement bien aux applications impliquant des matériaux abrasifs.

- TiAlN (nitrure de titane-aluminium) : Sa résistance thermique supérieure en fait un revêtement idéal pour les opérations à grande vitesse ou lors du travail de matériaux générant un frottement important.

Ces revêtements ont généralement une épaisseur de seulement 2 à 5 microns — soit moins qu’un cheveu humain —, et peuvent toutefois doubler ou tripler la durée de vie des matrices dans des applications exigeantes. L’essentiel consiste à choisir le revêtement adapté au mécanisme d’usure spécifique de votre application. L’usure abrasive exige des solutions différentes de celles requises pour l’usure adhésive ou le grippage.

Comprendre la sélection des matériaux vous fournit la base nécessaire pour spécifier des outillages répondant à la fois aux exigences de performance et aux contraintes budgétaires. Toutefois, même les meilleurs matériaux ne sauraient compenser une matrice mal conçue — ce qui nous amène aux principes fondamentaux du génie mécanique qui distinguent un outillage exceptionnel de résultats médiocres.

Principes fondamentaux de la conception mécanique des matrices

Vous avez sélectionné le bon type de matrice et précisé des matériaux haut de gamme — alors pourquoi certaines matrices produisent-elles encore des pièces incohérentes ou s’usent-elles prématurément ? La réponse réside souvent dans les décisions d’ingénierie prises bien avant que l’acier ne soit usiné. Une conception efficace de matrice pour presse allie physique, science des matériaux et expérience pratique en fabrication dans un système cohérent où chaque élément agit en parfaite harmonie.

Envisagez la conception de matrice comme la résolution d’un puzzle complexe, où chaque pièce influence toutes les autres. Le jeu que vous choisissez influe sur la qualité du bord. Votre disposition de la bande affecte le rendement matière. La compensation du retour élastique détermine si les pièces pliées respectent les tolérances spécifiées sur le plan. Une erreur sur un seul élément se propage à l’ensemble du processus de production. Examinons les principes d’ingénierie essentiels qui distinguent une outillage exceptionnel d’un résultat médiocre.

Analyse de l’écoulement de la matière et considérations liées au formage

Lorsque vous pliez, emboutissez ou formez une tôle, vous demandez au matériau d’accomplir une action qu’il ne souhaite pas naturellement effectuer : se redistribuer à partir d’une feuille plane vers des formes tridimensionnelles. Comprendre comment le matériau s’écoule pendant ces opérations est fondamental pour concevoir avec succès des matrices d’emboutissage.

Pendant les opérations d’emboutissage, le métal doit s’étirer dans certaines zones tout en se comprimant dans d’autres. Imaginez le tirage d’un flan circulaire plat afin de former un récipient cylindrique. Le matériau situé à la périphérie doit se comprimer circonférentiellement lorsqu’il est tiré vers l’intérieur, tandis que le matériau constituant la paroi du récipient s’étire. Si la compression devient excessive, des plis apparaissent. Si l’étirement dépasse les limites du matériau, des déchirures surviennent.

Des ingénieurs expérimentés analysent ces schémas d’écoulement avant de découper le moindre acier pour outillage. Ils calculent les rapports d’emboutissage, identifient les zones problématiques potentielles et conçoivent des éléments tels que les nervures d’emboutissage, qui régulent le déplacement de la matière. Les nervures d’emboutissage sont des reliefs saillants sur la surface du serre-pièce qui augmentent le frottement et régulent la vitesse à laquelle la matière pénètre dans la cavité de la matrice — on peut les comparer à des agents de régulation du flux métallique.

Pour les géométries complexes des matrices d’emboutissage, les ingénieurs tiennent également compte de l’amincissement de la matière. Lorsque le métal s’étire pendant le formage, il s’amincit. Un amincissement excessif affaiblit la pièce finie et peut provoquer des défaillances en service. Une conception adéquate de la matrice répartit la déformation de façon plus uniforme, en maintenant l’amincissement dans des limites acceptables sur l’ensemble de la pièce.

Compensation du retour élastique pour un pliage précis

Avez-vous déjà essayé de plier une règle métallique, puis observé qu’elle revenait partiellement vers sa forme initiale dès que vous la relâchiez ? C’est ce qu’on appelle le retour élastique — et c’est l’un des aspects les plus complexes de la conception des matrices pour tôles.

Chaque métal présente une composante élastique dans sa déformation. Lorsque vous pliez un matériau au-delà de sa limite d’élasticité, celui-ci conserve une déformation permanente, mais une certaine récupération élastique se produit tout de même dès que la pression est relâchée. Plus la limite d’élasticité du matériau est élevée, plus cet effet est prononcé. Les aciers à haute résistance avancés utilisés dans les applications automobiles peuvent ainsi revenir de plusieurs degrés de leur position formée.

Pour compenser le retour élastique, il faut procéder intentionnellement à un surpliage. Si votre pièce finie doit présenter un angle de 90 degrés, votre matrice de pliage pourrait la plier à 87 ou 88 degrés, afin que le retour élastique la ramène à l’angle cible. La détermination de la valeur exacte de cette compensation implique une bonne connaissance des propriétés du matériau, du rayon de pliage et de la méthode de formage.

Les ingénieurs utilisent plusieurs stratégies pour maîtriser le retour élastique :

- Surpliage : Placer la pièce au-delà de l’angle cible afin que le retour élastique la ramène aux tolérances spécifiées

- Repoussage : Appliquer une pression locale élevée au niveau de la ligne de pliage afin d’ancrer plus durablement la déformation

- Boutonnage : Forcer complètement le poinçon dans la cavité de la matrice afin de maximiser la déformation plastique

- Courbure avec étirement : Appliquer une tension pendant la mise en forme pour réduire la composante élastique

Les outils de simulation modernes prédisent le comportement du retour élastique avant la fabrication des matrices physiques, ce qui permet aux ingénieurs d’intégrer des compensations dès les premières phases de conception, plutôt que de découvrir les problèmes lors des essais.

Calculs du jeu et leur incidence sur la qualité des pièces

Le jeu entre votre poinçon et votre matrice — appelé jeu de découpe — peut sembler un détail mineur, mais il détermine fondamentalement la qualité des bords, la durée de vie des outils et la précision dimensionnelle. Une erreur dans son choix entraînera l’apparition de bavures excessives, une usure prématurée ou des pièces ne répondant tout simplement pas aux spécifications.

En tant que principe fondamental d’ingénierie, le jeu de découpe optimal est généralement exprimé en pourcentage de l’épaisseur de la matière — variant habituellement de 5 % à 15 % par côté, selon le type de matériau et les caractéristiques souhaitées des bords.

Un jeu trop faible oblige le poinçon et la matrice à travailler plus que nécessaire. Les arêtes de coupe subissent une contrainte excessive, ce qui accélère l’usure. Les pièces peuvent présenter des bords polis sans zones de rupture adéquates, et les forces d’éjection augmentent considérablement.

Un jeu excessif engendre des problèmes différents. Les bavures deviennent prononcées, car la matière s’étire plutôt que de se cisailler proprement. Les diamètres des trous augmentent au-delà des tolérances spécifiées, et la qualité des bords se dégrade. Les matrices destinées à la découpe de matériaux tendres, comme l’aluminium, nécessitent généralement des jeux plus serrés que celles utilisées pour les aciers plus durs.

Voici une référence pratique pour les matériaux courants :

| Type de matériau | Jeu recommandé (% de l'épaisseur par côté) |

|---|---|

| Aluminium tendre | 5-7% |

| Acier doux | 7-10% |

| L'acier inoxydable | 10-12% |

| Acier à haute résistance | 12-15% |

N’oubliez pas que ces pourcentages s’appliquent à chaque côté du poinçon ; le jeu total est donc le double de ces valeurs. Pour une pièce en acier doux d’épaisseur 0,060 pouce avec un jeu de 8 %, le jeu par côté serait de 0,0048 pouce, soit un jeu total de 0,0096 pouce.

Principes d’optimisation de la disposition des bandes

Pour les opérations de découpe progressive, la conception de la disposition de la bande peut être la décision technique la plus déterminante que vous prendrez. Celle-ci détermine l’efficacité d’utilisation de la matière, la séquence des stations et, en définitive, la capacité de votre système de presse à emboutir à produire de façon fiable des pièces de qualité aux vitesses cibles.

Selon les experts en outillages de découpe progressive de Jeelix , « la disposition de la bande détermine dans une large mesure le succès ou l’échec de l’outillage ». Bien qu’elle soit destinée à être évacuée comme chutes après la production, la bande remplit plusieurs rôles essentiels : elle sert de convoyeur, de dispositif de fixation et de cadre temporaire pour les pièces en cours de fabrication.

Une disposition efficace de la bande équilibre plusieurs objectifs concurrents :

- Utilisation des matériaux : Minimiser les chutes en disposant les pièces de façon optimale (nesting) et en réduisant la largeur des porteurs

- Fiabilité de l’alimentation : Assurer une résistance suffisante du porteur afin de garantir un avancement régulier à travers toutes les stations

- Faisabilité du procédé : Permettre un accès adéquat aux opérations de formage et autoriser l’écoulement de la matière là où cela est nécessaire

- Positionnement des trous de guidage : Localisation des trous de repère là où ils résisteront à toutes les opérations et assureront un positionnement précis

Les ingénieurs choisissent entre des porte-pièces pleins, qui conservent une résistance maximale, et des designs fendus, qui permettent au matériau de s’étirer pendant le formage. Pour les pièces nécessitant des emboutissages profonds ou des géométries complexes, des « lanières d’étirement » placées stratégiquement confèrent de l’élasticité à la bande — permettant au matériau de s’écouler depuis le porte-pièce vers les zones de formage sans se déchirer.

Les porte-pièces unilatéraux suspendent les pièces à partir d’un seul bord, offrant un accès à trois côtés, mais présentant un risque d’instabilité lors de l’alimentation. Les porte-pièces bilatéraux assurent un meilleur équilibre et une plus grande précision, ce qui les rend privilégiés pour les composants de haute précision ou les pièces plus grandes, dont un mauvais alignement causerait des problèmes graves.

Le rôle de la simulation dans le développement moderne des matrices

Avant que la simulation numérique ne devienne courante, le développement des matrices reposait essentiellement sur des essais empiriques éclairés. Les ingénieurs construisaient les outillages en se fondant sur leur expérience, les montaient sur des presses et découvraient les problèmes lors des essais physiques. Chaque itération consommait du temps, de l’argent et des matériaux.

Aujourd’hui, la conception assistée par ordinateur (CAO) et l’analyse par éléments finis (AEF) transforment ce processus. Les ingénieurs simulent désormais virtuellement toute la séquence d’estampage, prédisant le comportement du matériau et identifiant les défauts potentiels avant même la fabrication d’un quelconque outillage physique.

Les capacités modernes de simulation comprennent :

- Analyse de formabilité : L’identification des zones à risque de rupture, de froissement ou d’amincissement excessif

- Prédiction du Springback: Le calcul du retour élastique afin d’intégrer une compensation dès la conception initiale de l’outillage

- La visualisation de l’écoulement du matériau : La compréhension du déplacement du métal pendant les opérations de formage

- La cartographie de la répartition des contraintes : La localisation des zones à forte contrainte pouvant provoquer une usure prématurée de l’outillage

- Optimisation du processus : La validation virtuelle de différentes approches afin d’identifier les solutions optimales

Cette approche « prédictive et optimisée » remplace les itérations physiques coûteuses par des expérimentations numériques peu onéreuses. Les ingénieurs peuvent tester des dizaines de variantes de conception dans le temps autrefois nécessaire à un seul essai physique. Le résultat ? Des cycles de développement accélérés, une réduction des coûts d’outillage et des matrices produisant des pièces de qualité dès leur première série de production.

Les principes fondamentaux du génie mécanique—des calculs de jeux aux développements pilotés par la simulation—constituent la base sur laquelle reposent des matrices fonctionnant de façon fiable tout au long de leur durée de vie prévue. Toutefois, connaître les contextes d’application de ces outils permet de mieux cerner l’importance d’une telle précision, ce qui nous amène aux divers secteurs industriels qui dépendent de la technologie des matrices de presse.

Applications industrielles de la technologie des matrices de presse

Du véhicule que vous conduisez au smartphone dans votre poche, les matrices de presse métalliques façonnent les composants qui définissent la vie moderne. Bien que les principes fondamentaux de l’ingénierie des matrices restent constants, chaque secteur impose des exigences spécifiques qui influencent la conception des outillages, le choix des matériaux et les approches de production. Comprendre ces exigences propres à chaque secteur permet d’apprécier pourquoi la précision est essentielle — et comment la technologie des matrices s’adapte pour répondre à des besoins de fabrication très variés.

Examinons comment la technologie des matrices de presse répond aux besoins des principaux secteurs manufacturiers, chacun présentant des priorités distinctes qui façonnent ses exigences en matière d’outillage.

Exigences en matière de matrices pour la fabrication automobile

Lorsque l’on considère qu’un seul corps de véhicule automobile intègre des centaines de composants emboutis, on comprend mieux pourquoi l’industrie automobile constitue le plus grand consommateur de matrices de presse métalliques. Selon une analyse sectorielle réalisée par LSRPF , le poinçonnage métallique joue un rôle essentiel dans la fabrication de pièces de carrosserie telles que les portes, les capots et les composants du châssis, car « les pièces embouties réduisent le poids tout en conservant leur résistance, contribuant ainsi à améliorer les performances du véhicule et son efficacité énergétique. »

Les exigences relatives aux matrices automobiles reposent sur trois priorités :

- Régularité en grande série : Les matrices progressives et les matrices à transfert doivent produire des millions de pièces identiques avec une variation minimale. Un panneau de porte embouti lundi doit être identique à celui produit plusieurs mois plus tard.

- Efficacité matérielle : Comme le coût de l’acier représente une part importante des dépenses de production, l’optimisation des dispositions des bandes et la réduction au minimum des chutes ont un impact direct sur la rentabilité.

- Changement rapide : La fabrication moderne exige de la flexibilité. Les matrices doivent permettre des changements rapides de configuration afin de s’adapter à différents modèles de véhicules et à divers calendriers de production.

Les composants automobiles typiques fabriqués par emboutissage de tôle incluent les panneaux de carrosserie, les renforts structurels, les supports de siège, les supports de moteur, les composants de frein et les éléments de garniture intérieure. Chacun d’entre eux nécessite des outillages spécifiquement conçus pour le matériau concerné — allant de l’acier doux aux nuances avancées à haute résistance, qui constituent un défi même pour les ingénieurs en outillage les plus expérimentés.

Exigences de précision dans les applications aérospatiales

Imaginez un composant dont un écart de tolérance de quelques millièmes de pouce pourrait compromettre la sécurité de l’aéronef. Telle est la réalité à laquelle sont confrontés les fabricants aérospatiaux, où la précision prime toujours sur la rapidité de production.

Les applications aéronautiques des matrices mettent l'accent, par-dessus tout, sur des tolérances très serrées et la traçabilité des matériaux. Les composants doivent répondre à des spécifications extrêmement précises, tandis que la documentation suit chaque aspect de la production. Selon les recherches menées dans le secteur manufacturier, les applications aéronautiques exigent que « les pièces embouties en métal possèdent une excellente résistance et une grande durabilité, tout en réduisant au minimum le poids global afin d'améliorer l'efficacité du vol. »

Les matrices de forgeage utilisées dans le domaine aéronautique travaillent souvent avec des alliages spécialisés — titane, Inconel et aluminium de qualité aéronautique — qui nécessitent des approches différentes de celles employées pour l’emboutissage conventionnel de l’acier. Ces matériaux peuvent exiger des opérations à chaud, des lubrifiants spécialisés, ainsi que des matrices fabriquées à partir d’aciers à outils haut de gamme ou de carbure, capables de résister aux défis particuliers qu’ils posent.

Les composants emboutis typiques destinés au secteur aéronautique comprennent :

- Éléments structurels intérieurs : Des supports, des clips et des renforts répartis sur l’ensemble de la structure de l’aéronef

- Des panneaux extérieurs : Des sections de revêtement nécessitant des contours précis et une épaisseur constante

- Composants moteur : Couvercles thermiques, éléments de fixation et éléments de gainage

- Pièces des surfaces de commande : Charnières, supports d'actionneurs et éléments de liaison

Les volumes de production dans le secteur aérospatial sont généralement inférieurs à ceux du secteur automobile, mais les exigences en matière de qualité rendent chaque pièce nettement plus précieuse. Une matrice de forgeage produisant des composants de train d'atterrissage peut fonctionner pendant plusieurs années à vitesse modérée, avec des protocoles d'inspection rigoureux vérifiant chaque lot.

Défis liés à la miniaturisation dans l'industrie électronique

Jusqu'où peut-on aller en termes de réduction de taille ? Les fabricants d'équipements électroniques se posent constamment cette question, ce qui exige des matrices capables de produire des composants mesurés en millimètres plutôt qu'en pouces.

L'industrie électronique exige ce que les experts de LSRPF décrivent comme « des composants de petite taille présentant une précision extrêmement élevée, tels que des connecteurs, des bornes, des blindages et des boîtiers ». Ces pièces embouties requièrent des tolérances qui seraient considérées comme exceptionnelles dans d'autres secteurs — parfois avec des cotes maintenues à quelques dix-millièmes de pouce.

Les applications électroniques incluent :

- Connecteurs et bornes : Broches de contact et logements miniatures nécessitant des géométries précises pour assurer des connexions électriques fiables

- Dissipateurs de chaleur : Structures ailetées qui dissipent l'énergie thermique provenant des processeurs et des composants de puissance

- Blindages RF : Enceintes empêchant les interférences électromagnétiques entre circuits sensibles

- Contacts de batterie : Éléments ressort assurant une pression constante pour une alimentation électrique fiable

- Boîtiers d'appareils : Carcasses pour smartphones, tablettes et équipements informatiques

Les matrices progressives dominent la fabrication électronique, fonctionnant souvent à grande vitesse pour répondre aux exigences de volume. L’échelle miniature implique que les composants des outillages eux-mêmes deviennent extrêmement petits, ce qui exige des techniques et des matériaux de fabrication spécialisés afin d’atteindre la précision requise.

Applications dans les appareils électroménagers et les produits grand public

Parcourez votre domicile et comptez les pièces en tôle emboutie : panneaux de réfrigérateur, tambours de machines à laver, carcasses de fours à micro-ondes, composants de systèmes de chauffage, ventilation et climatisation (CVC) — l’emboutissage concerne presque tous les appareils que vous possédez.

La fabrication d'appareils ménagers équilibre les exigences de durabilité avec les exigences esthétiques. Les composants visibles doivent sortir des matrices avec des surfaces adaptées à la peinture ou aux finitions, tandis que les structures internes privilégient la résistance et l'efficacité économique. Des sources industrielles confirmer que « le façonnage de métaux répond aux exigences élevées de durabilité et d'esthétique » des appareils ménagers.

Les pièces embouties courantes pour les appareils ménagers comprennent :

- Carcasses extérieures : Portes de réfrigérateurs, dessus de machines à laver, panneaux de sécheuses

- Structures internes : Supports de tambour, supports de moteur, ensembles de supports

- Composants d'échange thermique : Ailettes d'évaporateur, plaques de condenseur

- Matériel: Charnières, serrures, supports de poignées

Les produits grand public élargissent encore cette liste : les ustensiles de cuisine, les outils de jardinage, le matériel sportif et les articles décoratifs reposent tous sur le découpage à l’emporte-pièce pour une production efficace. La polyvalence de la technologie des matrices de presse permet une qualité constante à travers toutes les catégories de produits.

Applications industrielles générales et spécialisées

Au-delà des grands secteurs industriels grand public, les matrices de presse métalliques servent à d’innombrables applications spécialisées :

- Construction et bâtiment : Panneaux de toiture, supports structurels, suspentes de solives et éléments de garniture architecturale

- Appareils médicaux : Instruments chirurgicaux, boîtiers d’équipements de diagnostic, composants de dispositifs thérapeutiques nécessitant des matériaux biocompatibles

- Systèmes énergétiques : Châssis de panneaux solaires, composants d’éoliennes, équipements électriques de distribution

- Militaire et défense : Blindages pour véhicules, composants de systèmes d’armes, boîtiers d’équipements de communications

Chaque application implique des exigences spécifiques. Les pièces embouties destinées au secteur médical exigent une traçabilité des matériaux et la prévention de toute contamination. Les spécifications militaires requièrent souvent une résistance extrême dans des conditions sévères. Les applications énergétiques peuvent privilégier la résistance à la corrosion pour les installations en extérieur.

Ce qui unit ces secteurs très divers est leur dépendance à l’égard d’un outillage correctement conçu et bien entretenu. Que l’on produise des panneaux de carrosserie automobile ou des composants pour dispositifs médicaux, les principes fondamentaux de la conception des matrices restent identiques — même si les exigences spécifiques varient considérablement d’un secteur à l’autre.

La compréhension des applications industrielles met en lumière pourquoi l’entretien des matrices et la gestion de leur durée de vie revêtent une importance capitale. Une matrice usée ne produit pas seulement des pièces défectueuses : elle perturbe l’ensemble des opérations de fabrication dans tous les secteurs que nous avons examinés.

Entretien des matrices et gestion de leur durée de vie

Votre équipement de découpage représente un investissement important — mais même les outillages les mieux conçus ne fourniront pas des résultats constants sans un entretien adéquat. Étonnamment, de nombreux fabricants se concentrent fortement sur le rendement de production tout en négligeant l’entretien systématique qui permet à leurs matrices de fonctionner à leur efficacité maximale. Cette omission coûte bien davantage que l’entretien lui-même n’aurait jamais coûté.

Selon les spécialistes de l’entretien des matrices chez Le groupe Phoenix , « Un système de gestion mal défini pour l’atelier de matrices — y compris les processus d’entretien et de réparation des matrices — peut réduire considérablement la productivité de la ligne de presses et augmenter les coûts. » Un entretien défaillant entraîne une cascade de problèmes : défauts de qualité en cours de production, taux de rebuts accrus, retards d’expédition et réparations d’urgence coûteuses qui auraient pu être évitées.

Examinons les pratiques préventives et les signes avant-coureurs qui distinguent les fabricants optimisant leur investissement en outillages de ceux qui luttent constamment contre des problèmes de production liés aux matrices.

Calendriers de maintenance préventive pour prolonger la durée de vie des matrices

Considérez les opérations de pressage de matrices comme la conduite d’une voiture. Vous ne patienteriez pas que le moteur se bloque avant de changer l’huile — et pourtant, de nombreux fabricants font essentiellement cela avec leurs outillages. La maintenance préventive permet de traiter les problèmes potentiels avant qu’ils n’interrompent la production.

Une maintenance efficace commence par des protocoles d’inspection systématiques. À chaque retour d’une matrice après une série de production, du personnel qualifié doit évaluer son état avant stockage. Cette inspection permet de détecter les problèmes naissants tant qu’ils sont encore mineurs — et tant que les solutions restent abordables.

Suivez ce processus d’inspection séquentielle après chaque série de production :

- Nettoyez soigneusement tous les composants de la matrice afin d’éliminer les résidus de lubrifiant, les particules métalliques et les contaminants qui accélèrent l’usure ou provoquent la corrosion pendant le stockage.

- Inspectez visuellement et tactuellement les arêtes de coupe à la recherche d’ébréchures, de fissures ou d’usure excessive susceptibles de générer des bavures ou des problèmes dimensionnels lors de la prochaine série.

- Vérifier l'alignement entre la matrice supérieure et la matrice inférieure en examinant les marques témoins et les motifs d’usure qui indiquent un désalignement entre les courses de la presse.

- Vérifier l’état du châssis de matrice à la recherche de fissures, d’usure des douilles des goupilles de guidage et de tout dommage aux surfaces de fixation pouvant affecter l’alignement.

- Examiner les plaques dégauchisseuses et les tampons de pression à la recherche d’usure, de rayures ou de dommages susceptibles d’affecter le contrôle de la matière pendant les opérations d’estampage.

- Documenter les constatations dans le système de bons de travail afin que le personnel chargé de la planification puisse hiérarchiser les réparations avant la prochaine exigence de production.

- Appliquer un produit antirouille approprié sur toutes les surfaces exposées avant de transférer les matrices en stockage.

Les exigences en matière de lubrification varient selon la conception des matrices et les matériaux traités. Certaines opérations nécessitent une lubrification minimale, tandis que d'autres — notamment les applications d'emboutissage profond — exigent une application constante de lubrifiant afin d'éviter le grippage et de réduire les efforts de formage. Établissez des protocoles de lubrification spécifiques pour chaque jeu de matrices, en fonction de leurs exigences opérationnelles.

Les calendriers d'affûtage des arêtes coupantes ne doivent pas reposer sur des estimations approximatives. Comme le recommande Gromax Precision : « Plutôt que de deviner quand les poinçons doivent être affûtés ou quand les plaquettes doivent être remplacées, utilisez le nombre de tours de bobine, les registres de coups et la modélisation prédictive pour établir un calendrier de maintenance préventive qui soit proactif, et non réactif. » Suivez le nombre de coups entre deux affûtages et définissez des seuils fondés sur les motifs réels d’usure, plutôt que sur des intervalles arbitraires.

Un stockage adéquat protège votre investissement entre les séries de production. Stockez les matrices dans des environnements climatisés, dans la mesure du possible, en les éloignant des sources d’humidité qui favorisent la corrosion. Supportez correctement les semelles des matrices afin d’éviter toute déformation, et assurez une identification claire pour permettre aux opérateurs de localiser rapidement les outillages lorsque nécessaire.

Reconnaître les signes d’usure des matrices

Même avec une maintenance préventive rigoureuse, les composants des matrices s’usent inévitablement au fil du temps. La détection précoce de ces signes avant-coureurs vous permet de planifier les réparations pendant les arrêts programmés, plutôt que de devoir intervenir d’urgence après une panne en cours de production.

Surveillez ces indicateurs signalant que vos équipements de matrice nécessitent une attention particulière :

- Formation d'arrêtes : Lorsque les arêtes de coupe, correctement entretenues, commencent à produire des bavures sur les pièces embouties, il est probable que les jeux se soient modifiés en raison de l’usure. De petites bavures indiquent une usure précoce ; des bavures importantes suggèrent que la matrice a fonctionné bien au-delà de sa fenêtre d’entretien prévue.

- Dérive dimensionnelle : Des pièces qui sortent progressivement des tolérances — par exemple des trous qui s’agrandissent, des pliages dont l’angle change ou des caractéristiques qui se déplacent — signalent souvent une usure des composants de découpe, des broches de guidage ou des douilles du socle de matrice.

- Exigences accrues en matière de force (tonnage) : Les presses à servo-moteur modernes et les systèmes de surveillance de charge installés en rétrofit peuvent détecter des modifications de la signature de force. Des experts du secteur soulignent que « une augmentation progressive du tonnage signale souvent un outillage émoussé ou un désalignement — des indices critiques indiquant qu’une maintenance s’impose bien avant que les tolérances ne dévient trop fortement. »

- Dégradation de l’état de surface : Des rayures, des marques de scuffing ou des surfaces rugueuses sur les pièces embouties indiquent une usure des surfaces de formage ou une lubrification insuffisante.

- Qualité des pièces incohérente : Lorsque des pièces issues d’un même cycle de production présentent des variations importantes, des problèmes d’alignement ou des éléments de localisation usés peuvent en être la cause.

Des outils de surveillance avancés accélèrent la détection des problèmes. Selon des spécialistes du secteur, les systèmes de maîtrise statistique des procédés (MSP) pilotés par l’intelligence artificielle « détectent des tendances subtiles — telles que l’apparition progressive d’arrêtes vives ou une dérive dimensionnelle — plus tôt que l’inspection manuelle seule ». Les systèmes d’inspection visuelle en ligne détectent en temps réel des variations dimensionnelles à l’échelle microscopique, identifiant les anomalies pendant que la production se poursuit, plutôt que d’attendre des rejets en fin de ligne.

Décision entre rectification et remplacement

Lorsque les arêtes de coupe s’émoussent ou que les surfaces de formage s’usent, vous êtes confronté à une question fondamentale : affûter à nouveau les composants existants ou les remplacer entièrement ? La réponse dépend de plusieurs facteurs.

La rectification est économiquement justifiée lorsque :

- L’usure est limitée aux couches superficielles, qui peuvent être retirées tout en conservant une épaisseur de matériau suffisante

- Les composants conservent leur précision géométrique et peuvent être restaurés dans les tolérances spécifiées

- Le coût de l’affûtage à nouveau, y compris le temps de mise en place, reste nettement inférieur au coût de remplacement

- Une durée de vie suffisante de la matrice subsiste après l’affûtage à nouveau pour justifier cet investissement

Le remplacement devient nécessaire lorsque :

- Plusieurs cycles de reprise ont consommé le matériau disponible, laissant les composants trop minces pour une utilisation ultérieure

- Les dommages dépassent l’usure superficielle : fissures, écaillures ou déformations que la reprise ne peut pas corriger

- Les variations dimensionnelles accumulées lors des reprises précédentes ont fait sortir la matrice des tolérances acceptables

- Le coût et les délais de livraison des composants de remplacement sont comparables aux frais liés à la reprise

Les facteurs affectant la durée de vie globale de la matrice comprennent le matériau traité (les matériaux abrasifs accélèrent l’usure), le volume de production, l’alignement et l’état de la presse, ainsi que les pratiques des opérateurs. Une matrice travaillant de l’aluminium propre sur une presse bien entretenue peut durer jusqu’à dix fois plus longtemps qu’une outillage identique traitant de l’acier inoxydable abrasif sur une machine présentant des problèmes d’alignement.

Tenir des registres détaillés pour chaque jeu de matrices permet de prévoir quand un rechargement ou un remplacement sera nécessaire, ce qui vous permet de planifier la maintenance pendant les arrêts programmés plutôt que de réagir à des pannes. Cette approche proactive — qui associe inspection systématique, planification fondée sur les données et détection précoce des problèmes — transforme la maintenance des matrices d’un centre de coûts en un avantage concurrentiel.

Comprendre les exigences en matière de maintenance vous permet d’évaluer comment la qualité des matrices influence directement vos résultats de fabrication — une relation qui va bien au-delà de la simple production de pièces pour englober des considérations relatives au coût total de possession.

Performance des matrices et qualité de la fabrication

Vous avez investi dans des outillages de qualité et mis en place des pratiques d'entretien rigoureuses, mais comment ces décisions se traduisent-elles concrètement en résultats de fabrication ? Le lien entre la qualité des matrices et les résultats de production n’est pas toujours évident, pourtant il influe sur tout, de la constance des pièces à votre résultat net. Comprendre cette relation vous permet de prendre des décisions éclairées concernant vos investissements en outillages, qui généreront des retours sur plusieurs années.

Considérez votre jeu de matrices pour presse comme le fondement de l’ensemble de votre système de production. Tout comme un bâtiment construit sur une fondation instable finira par présenter des fissures et des problèmes structurels, une fabrication basée sur des outillages médiocres produit inévitablement des défauts de qualité, des pertes d’efficacité et des coûts cachés qui s’accumulent au fil du temps.

Comment la qualité des matrices affecte-t-elle l’efficacité de la production

Avez-vous déjà observé une matrice progressive bien conçue fonctionnant à pleine vitesse ? Des pièces émergent de façon constante, coup après coup, avec une intervention minimale de l’opérateur. C’est là tout l’apport d’un outillage de qualité — mais les avantages vont bien au-delà d’un temps de cycle impressionnant.

Selon des recherches sur l’efficacité manufacturière menées par LMC Industries, le poinçonnage à matrice progressive « réduit considérablement le temps et les coûts de production en éliminant la nécessité d’effectuer plusieurs opérations distinctes. » Cet avantage en termes d’efficacité découle directement de la qualité de l’outillage. Lorsque les jeux de matrices destinés aux opérations de presse sont conçus avec une précision rigoureuse, chaque coup produit des pièces utilisables plutôt que des déchets.

L’outillage de qualité influence l’efficacité selon plusieurs mécanismes :

- Temps d'arrêt réduit: Les jeux de matrices de poinçonnage métallique, construits avec précision, conservent leur alignement plus longtemps, ce qui réduit le nombre d’arrêts de production nécessaires pour réglage ou réparation

- Rendement plus élevé du premier passage : Les pièces répondent aux spécifications dès la première tentative, éliminant ainsi les cycles de reprise qui consomment du temps et des ressources

- Temps de cycle plus rapides : Des matrices bien conçues permettent aux presses de fonctionner à des vitesses optimales sans compromis sur la qualité

- Résultats constants : La stabilité dimensionnelle signifie que les pièces produites au début d’une série correspondent exactement à celles fabriquées des heures ou des jours plus tard

Les capacités en matière de tolérances atteignables avec des matrices progressives correctement conçues et entretenues étonnent souvent les fabricants habitués à travailler avec des outillages inférieurs. Des experts du secteur confirment que des matrices progressives de haute qualité produisent « des composants qui répondent systématiquement à des exigences extrêmement précises », avec des tolérances plus serrées et une précision supérieure des pièces par rapport aux autres méthodes de fabrication.

Cette précision influe directement sur les opérations d’assemblage en aval. Lorsque les composants emboutis arrivent aux postes d’assemblage dans les tolérances spécifiées, ils s’ajustent correctement dès la première tentative. Les opérateurs ne perdent pas de temps à sélectionner des pièces, à forcer les ajustements ou à rejeter des ensembles. L’effet cumulé sur des milliers de cycles d’assemblage se traduit par des gains de productivité substantiels.

La relation entre la précision de la matrice et la cohérence des pièces

Imaginez la production d’un million de pièces sur plusieurs mois. La pièce numéro un million sera-t-elle identique à la pièce numéro un ? Avec des outillages de qualité et une maintenance adéquate, la réponse devrait être oui.

La cohérence des pièces dépend de plusieurs caractéristiques interconnectées de la matrice :

- Stabilité dimensionnelle : Les semelles de matrice, les systèmes de guidage et le montage des composants doivent conserver leurs relations relatives tout au long de séries de production prolongées

- Résistance à l'usure : Les arêtes de coupe et les surfaces de formage doivent résister à toute dégradation susceptible de modifier progressivement les dimensions des pièces

- Gestion thermique : Les matrices fonctionnant à des vitesses de production génèrent de la chaleur, pouvant provoquer une dilatation et des variations dimensionnelles si celle-ci n’est pas correctement maîtrisée

- Contrôle du matériau : Les extracteurs, les poinçons de centrage et les systèmes d’alimentation doivent positionner le matériau de façon identique à chaque coup

Lorsque ces éléments fonctionnent ensemble, les fabricants atteignent la cohérence de production exigée par les applications critiques en matière de qualité. Les fournisseurs automobiles, par exemple, doivent fournir des données de maîtrise statistique des procédés (MSP) prouvant que leurs procédés conservent leur capacité dans le temps. Cette capacité découle directement de la précision des outillages.

Considérations sur le coût total de possession

C’est ici que de nombreuses décisions d’achat tournent mal : se concentrer exclusivement sur le coût initial de la matrice tout en négligeant les facteurs qui déterminent la véritable économie de fabrication.

Selon l’analyse des coûts totaux menée par Manor Tool, « La production à grande échelle de pièces embouties métalliques de haute qualité commence par l’outillage et la matrice. Ce sont les composants les plus critiques de l’ensemble du processus. » Leurs recherches montrent que des matrices de qualité « résistent à plus de 1 000 000 de coups avant que toute maintenance ne soit nécessaire pour maintenir la qualité des pièces », tandis que des alternatives de moindre qualité « s’usent beaucoup plus rapidement, introduisant des défauts et des anomalies plus tôt. »

La vision réelle des coûts englobe bien davantage que le prix d’achat initial :

| Facteur de qualité | Impact sur les résultats de la fabrication | Conséquences financières |

|---|---|---|

| Grade et dureté de l'acier à outils | Détermine le taux d'usure et les intervalles de maintenance | Coût initial plus élevé compensé par une durée de vie prolongée |

| Précision de conception et simulation | Influence les taux d'approbation du premier prototype et la qualité des pièces | Réduction des rebuts, des retouches et des itérations de développement |

| Systèmes d'alignement des composants | Assure la cohérence dimensionnelle tout au long de la production | Taux de rejet et problèmes d'assemblage réduits |

| Traitements de surface et revêtements | Prolonge la durée de vie du tranchant de coupe et des surfaces de formage | Fréquence d'affûtage et coûts de remplacement réduits |

| Accessibilité pour l'entretien | Détermine le temps requis pour l'entretien courant | Coûts de main-d'œuvre réduits et retour plus rapide en production |

Les taux de rebut méritent une attention particulière dans les calculs de coûts. Des recherches menées par Frigate soulignent que « chaque fois qu'une pièce défectueuse est produite, elle doit être jetée et remplacée par une nouvelle matière première. Cela implique des dépenses supplémentaires en matières premières, en main-d'œuvre et en énergie ». Les jeux de matrices de presse de haute qualité minimisent ce gaspillage grâce à une précision qui élimine les sources de défauts.

Envisagez ce scénario : une matrice moins coûteuse permet d'économiser 15 000 $ à l'achat initial, mais génère un taux de rebuts 2 % plus élevé et nécessite une maintenance tous les 250 000 coups au lieu de tous les un million de coups. Sur un programme de production pluriannuel produisant des millions de pièces, ces différences entraînent facilement des coûts dix fois supérieurs aux économies initiales — sans compter les perturbations de production, les non-conformités qualité échappant au contrôle et les dommages causés aux relations clients, qui accompagnent souvent des outillages inférieurs.

L’approche du coût total de possession transforme la manière dont vous évaluez les investissements dans les matrices. Plutôt que de se demander « quelle matrice coûte moins cher ? », la question devient « quelle matrice permet d’obtenir le coût le plus faible par pièce conforme sur toute sa durée de vie en production ? ». Ce changement de perspective conduit à des décisions d’achat qui renforcent la position concurrentielle plutôt que de la fragiliser.

Comprendre comment la qualité des matrices se rattache à l'économie de la fabrication vous prépare à évaluer les fournisseurs potentiels d'outillages avec clarté sur ce qui compte réellement — une compétence essentielle que nous aborderons ensuite, lors de notre exploration des critères de sélection des fournisseurs et des exigences en matière de certification.

Sélectionner les solutions de matrices adaptées à vos besoins de fabrication

Vous connaissez les types de matrices, les matériaux utilisés et les principes d'ingénierie — mais comment identifier un fournisseur capable de traduire cette connaissance en outillages réellement performants ? Choisir le bon partenaire pour la fabrication de matrices est sans doute la décision la plus déterminante de l'ensemble de votre programme d'outillages. Un fournisseur compétent transforme vos spécifications en outillages de précision capables de fonctionner de façon fiable pendant des années. Un mauvais choix, en revanche, entraîne des difficultés, des retards et une qualité défaillante des pièces, des conséquences qui se font sentir dans l'ensemble de votre activité.

Que vous recherchiez un jeu de matrices pour presse hydraulique destiné à des opérations de formage lourd ou des matrices de pliage pour la fabrication de tôles, les critères d’évaluation restent identiques. Examinons ce qui distingue les fournisseurs de matrices exceptionnels de ceux qui se contentent de revendiquer des capacités.

Critères clés pour évaluer les fournisseurs de matrices

Imaginez confier un programme de production critique à un fournisseur qui parle bien, mais qui ne parvient pas à livrer. Vous avez perdu des mois de temps de développement, dépensé de l’argent pour des outillages inutilisables et devez désormais expliquer ces retards à vos clients. Ce scénario se produit plus fréquemment qu’il ne le devrait — mais il est évitable grâce à une évaluation systématique des fournisseurs.

Selon des experts en fabrication chez Dewintech , « Évaluer les capacités techniques d’un fournisseur implique d’analyser son expertise technique, sa souplesse en conception, ses compétences en résolution de problèmes et ses performances passées. » Cette approche multidimensionnelle permet de déterminer si le fournisseur est en mesure de répondre à vos exigences spécifiques.

Prenez en compte ces critères d'évaluation essentiels lors du choix de votre fournisseur d'outillages pour presse hydraulique ou de matrices d'estampage :

- Profondeur des connaissances techniques : L'équipe d'ingénierie maîtrise-t-elle la métallurgie, les procédés de traitement thermique et les techniques d'usinage applicables à vos matériaux ? Posez-leur des questions précises concernant votre application et évaluez la sophistication de leurs réponses.

- Services de conception et de prototypage : Sont-ils capables de transformer vos plans en prototypes fonctionnels avant de passer à la fabrication complète de l'outillage ? Les fournisseurs proposant un service de prototypage font preuve de confiance dans leurs capacités d'ingénierie.

- Procédés de simulation et de validation : Utilisent-ils l'analyse par CAO (CAE) et les méthodes par éléments finis pour prédire le comportement des matériaux et identifier les défauts avant même l'existence de l'outillage physique ? Cette capacité réduit considérablement le nombre d'itérations de développement.

- Expérience sur des projets similaires : Ont-ils livré avec succès des outillages pour des applications comparables aux vôtres ? Demandez-leur des études de cas ou des références clients attestant de leur expérience pertinente.

- Innovation en résolution de problèmes : Sont-ils capables de proposer des améliorations à vos conceptions, de suggérer des matériaux alternatifs ou de recommander des procédés de fabrication permettant d’améliorer les performances ou de réduire les coûts ?

- Capacités de volume de production : Que vous ayez besoin de pièces prototypes ou de plusieurs millions de pièces par an, vérifiez que le fournisseur est en mesure de s’adapter à vos besoins sans dégradation de la qualité.

La rapidité de la phase de prototypage mérite une attention particulière dans les cycles de développement actuels, de plus en plus courts. Une étude menée par TiRapid confirme que « l’utilisation de méthodes de prototypage rapide, telles que l’impression 3D, peut réduire les coûts de reprise de conception jusqu’à 60 % par rapport aux corrections effectuées après la réalisation de l’outillage ». Les fournisseurs proposant un prototypage rapide — certains étant même capables de produire des prototypes fonctionnels en aussi peu que cinq jours — permettent une validation accélérée des conceptions et un raccourcissement du délai de mise sur le marché.

L'importance des taux d'approbation du premier passage ne saurait être surestimée. Lorsque les matrices produisent des pièces de qualité dès leur première série de production, vous évitez des itérations coûteuses, des retards dans les délais et la frustration liée à la recherche de problèmes qui auraient dû être résolus durant la phase de développement. La simulation avancée par CAO permet directement d'atteindre ces taux élevés de première approbation en identifiant et en résolvant virtuellement les éventuels problèmes.

Des fabricants comme Shaoyi montrent à quoi ressemblent concrètement ces capacités. Leur équipe d'ingénierie assure la fabrication rapide de prototypes en aussi peu que 5 jours, tout en maintenant un taux d'approbation du premier passage de 93 % — des indicateurs qui reflètent une compétence technique réelle plutôt que des allégations marketing. Cette combinaison de rapidité et de précision illustre ce que vous êtes en droit d'attendre d'un fournisseur qualifié de matrices pour presse hydraulique.

Le rôle de la certification dans l'assurance qualité des matrices

Comment vérifiez-vous que les allégations d’un fournisseur en matière de qualité reflètent la réalité ? Les certifications offrent une validation indépendante du fait que des pratiques systématiques de management de la qualité sont effectivement mises en œuvre.

Pour les applications automobiles, la certification IATF 16949 constitue la référence absolue. Ce système de management de la qualité spécifique à l’industrie automobile s’appuie sur les fondements de la norme ISO 9001 tout en y ajoutant des exigences rigoureuses en matière de prévention des défauts, de réduction des variations et d’élimination des gaspillages. Les fournisseurs titulaires de cette certification ont démontré que leurs processus répondent aux exigences exigeantes imposées par les principaux constructeurs automobiles (OEM).

Selon des experts en évaluation des fournisseurs, « Vérifiez si le fournisseur détient des certifications techniques ou de management de la qualité pertinentes (par exemple, ISO 9001, certifications ASME). Ces certifications peuvent indiquer que le fournisseur respecte des normes élevées dans ses processus techniques. »

Les certifications clés à rechercher incluent :

- IATF 16949 : Essentiel pour participer à la chaîne d’approvisionnement automobile ; indique une gestion robuste de la qualité adaptée aux exigences du secteur automobile

- ISO 9001 : Certification fondamentale en matière de système de management de la qualité, attestant de processus documentés et de l’engagement en faveur de l’amélioration continue

- AS9100 : Certification spécifique au secteur aéronautique, destinée aux fournisseurs desservant les industries de l’aviation, de l’aérospatiale et de la défense

- ISO 14001 : Certification en matière de management environnemental, de plus en plus importante pour les clients soucieux de développement durable

Au-delà des certifications, évaluez les pratiques réelles du fournisseur en matière de qualité. Effectue-t-il des contrôles des matières premières entrantes ? Quelles sont ses capacités de mesure et d’inspection pour les outillages terminés ? Comment traite-t-il les non-conformités et met-il en œuvre les actions correctives ?

La certification IATF 16949 de Shaoyi, combinée à ses capacités avancées de simulation CAE, illustre comment la certification et la compétence en ingénierie travaillent de concert. Leurs résultats sans défaut découlent de processus systématiques permettant de détecter les problèmes dès la phase de conception, plutôt que de les découvrir lors de la production — exactement ce que les certifications sont conçues pour garantir.

Prendre votre décision finale de fournisseur

Une fois les critères d’évaluation établis, comment synthétiser ces informations afin de procéder à une sélection éclairée de fournisseur ? Envisagez de demander des échantillons de travail ou de lancer un petit projet pilote avant de vous engager dans des programmes majeurs. Cette approche pilote révèle les performances réelles, et non pas les capacités simplement promises.

Évaluez la réactivité de la communication et l’implication technique du fournisseur durant le processus de demande de devis. Les fournisseurs qui posent des questions pertinentes sur votre application, remettent utilement en question certaines hypothèses et proposent des suggestions d’optimisation démontrent l’état d’esprit d’un partenariat en ingénierie, facteur clé de réussite des programmes.

Pour les applications spécialisées, vérifiez l’expérience pertinente. Un fournisseur expérimenté dans les opérations de presse à charbon et fer pour des applications de fonderie possède une expertise différente de celle d’un fournisseur spécialisé dans l’estampage de composants électroniques de précision. De même, les outillages pour presses à forger à charbon et fer exigent des connaissances spécifiques sur les matériaux réfractaires et la gestion thermique, qui font souvent défaut aux fournisseurs généralistes en estampage.

Enfin, prenez en compte les facteurs géographiques et logistiques. Les fournisseurs locaux permettent une communication plus rapide et une collaboration plus aisée durant la phase de développement. Les fournisseurs étrangers peuvent offrir des avantages en termes de coûts, mais ils entraînent toutefois des délais de livraison plus longs et des difficultés de communication. Équilibrez ces compromis en fonction des exigences spécifiques de votre programme.

Le bon fournisseur de matrices devient un véritable partenaire dans votre réussite manufacturière — apportant son expertise en ingénierie, une constance de qualité et un soutien réactif qui vont bien au-delà de la simple fabrication d’outillages conformément à vos spécifications. Prenez le temps d’évaluer soigneusement vos options : cet investissement dans la sélection de votre fournisseur portera ses fruits tout au long de votre programme de production.

Questions fréquemment posées sur les matrices pour presse à métaux

1. À quoi servent les matrices pour presse à métaux ?

Les matrices pour presse à métaux sont des outils conçus avec une grande précision et utilisés dans les opérations d’estampage afin de façonner, découper ou transformer des tôles métalliques en configurations spécifiques. Elles fonctionnent en combinaison avec des presses pour produire des pièces aussi variées que les panneaux de carrosserie automobile, les composants aérospatiaux, les boîtiers électroniques ou les châssis d’appareils électroménagers. La matrice comprend un poinçon (élément mâle) et un contre-poinçon (élément femelle), qui agissent conjointement pour transformer une tôle plane en pièce finie par des opérations de découpe, de pliage, d’emboutissage ou de formage.

2. Quelle est la différence entre les matrices progressives et les matrices à transfert ?

Les matrices progressives comportent plusieurs stations disposées en série, dans lesquelles une bande métallique continue avance d'une station à l'autre à chaque coup de presse, produisant ainsi une pièce finie tout en traitant simultanément la matière à toutes les autres stations. Les matrices à transfert fonctionnent avec des ébauches séparées que des doigts mécaniques ou des systèmes d'automatisation déplacent physiquement d'une station à l'autre. Les matrices progressives excellent dans la production à grand volume de pièces de petite à moyenne taille, tandis que les matrices à transfert permettent de réaliser des pièces plus grandes ou des géométries complexes nécessitant des emboutissages plus profonds, impossibles à obtenir tant que la pièce reste reliée à la bande.

3. Comment choisir le matériau approprié pour ma matrice ?

Le choix des matériaux dépend du volume de production, du matériau à usiner et des contraintes budgétaires. Les aciers à outils tels que le D2 offrent une excellente résistance à l’usure pour la plupart des applications, tandis que l’A2 procure une meilleure ténacité pour les géométries complexes. Pour les applications à haut volume dépassant plusieurs millions de cycles, les plaquettes en carbure assurent une durée de vie 10 à 20 fois supérieure à celle des aciers, mais nécessitent des presses bien entretenues en raison de leur fragilité. Des traitements de surface tels que les revêtements TiN ou TiCN peuvent doubler ou tripler la durée de vie des matrices sans engendrer le coût élevé des carbures. Des fournisseurs tels que Shaoyi, certifiés IATF 16949, peuvent vous recommander les matériaux optimaux en fonction de vos besoins spécifiques.

4. À quelle fréquence les matrices de presse à métaux doivent-elles être entretenues ?

Les matrices doivent être inspectées après chaque série de production, avec un nettoyage approfondi, une inspection des bords et une vérification de l’alignement avant stockage. Les calendriers d’affûtage doivent être établis en fonction du nombre de coups et des motifs réels d’usure, et non selon des intervalles arbitraires. Suivez les exigences en tonnes pendant la production : une augmentation progressive signale souvent un outillage émoussé nécessitant une attention particulière. Une maintenance préventive tous les 250 000 à 1 000 000 coups est courante, selon la qualité des matrices et les matériaux traités. La documentation des constatations dans les systèmes de bons de travail permet une planification proactive avant que les problèmes n’affectent la production.

5. Que dois-je rechercher lors du choix d’un fournisseur de matrices ?

Évaluer les fournisseurs en fonction de leur expertise technique, de leurs capacités en conception et en simulation, de leurs certifications pertinentes et de leur historique dans des applications similaires. Les critères clés comprennent les capacités d’analyse CAE permettant de prédire les défauts avant la fabrication des outillages, la rapidité de prototypage (certains fournisseurs réalisent des prototypes fonctionnels en 5 jours) et les taux d’approbation du premier essai. Pour les applications automobiles, la certification IATF 16949 atteste d’un système de management de la qualité robuste. Shaoyi incarne ces normes grâce à son taux d’approbation du premier essai de 93 %, à ses simulations avancées CAE et à ses capacités complètes en conception de moules, adaptées aux exigences des équipementiers d’origine (OEM).

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —