Fabricants de matrices d’estampage démasqués : ce qu’ils ne vous disent pas sur les prix

Comprendre la fabrication des matrices d'estampage et son impact industriel

Lorsque vous prenez votre smartphone, conduisez votre voiture ou rendez-vous à l’hôpital, vous interagissez avec des produits qui n’existeraient pas sans les matrices d’estampage. Mais qu’est-ce qu’une matrice en fabrication, exactement ? En termes simples, les matrices d’estampage sont des outils conçus avec une grande précision qui transforment des tôles planes en composants tridimensionnels complexes grâce à une force contrôlée et à des géométries soigneusement étudiées. Les fabricants de matrices d’estampage créent ces outils essentiels qui constituent le fondement de la production de masse dans pratiquement tous les grands secteurs industriels.

Le fondement de la mise en forme précise des métaux

Imaginez essayer de produire des millions de supports métalliques identiques , de connecteurs ou de boîtiers manuellement. L’absence de régularité serait considérable, et le coût, astronomique. C’est précisément pour cette raison que l’industrie des matrices existe. Les matrices d’estampage permettent aux fabricants de produire, à grande échelle, des composants de haute précision avec une régularité et une efficacité remarquables.

À leur cœur, les matrices d’estampage se composent de deux éléments principaux : un poinçon et une cavité de matrice. Lorsqu’une presse force le poinçon à pénétrer dans une tôle positionnée au-dessus de la cavité de matrice, le matériau prend exactement la forme conçue dans l’outillage. Ce concept apparemment simple exige une précision extraordinaire dans sa réalisation. Les tolérances sont souvent exprimées en millièmes de pouce, et même des imperfections microscopiques peuvent rendre une matrice inutilisable en production.

La qualité de vos matrices d’estampage détermine directement votre capacité de production. Une matrice bien conçue ne façonne pas seulement le métal : elle définit vos coûts unitaires, la vitesse de production et, en fin de compte, votre position concurrentielle sur le marché.

Pourquoi les matrices d’estampage sont-elles au cœur de la fabrication moderne

Comprendre ce qu’est une matrice dans le domaine de la fabrication permet d’expliquer pourquoi ces outils justifient un investissement aussi important. La fabrication de matrices dessert quatre secteurs industriels critiques, chacun présentant des exigences spécifiques :

- Automobile : Des panneaux de carrosserie structurels aux connecteurs électriques complexes, les véhicules contiennent des milliers de composants emboutis nécessitant des tolérances serrées et des finitions de surface impeccables.

- Aéronautique : Les applications critiques en matière de poids exigent un emboutissage précis d’alliages d’aluminium et de titane, sans aucune marge d’erreur.

- Électronique : Les composants miniaturisés destinés aux appareils requièrent des matrices d’emboutissage capables de produire des caractéristiques mesurées en fractions de millimètre.

- Médical : Les instruments chirurgicaux et les dispositifs implantables exigent des matrices d’emboutissage répondant aux normes de qualité et de traçabilité les plus strictes.

Tout au long de ce guide, vous acquerrez les connaissances techniques nécessaires pour évaluer efficacement les fabricants de matrices d’estampage. Nous aborderons les types de matrices, les procédés de fabrication, la sélection des matériaux, les spécifications de tolérances, ainsi que les facteurs de coût dont la plupart des fabricants ne parlent pas ouvertement. Que vous soyez en train de sélectionner votre première matrice ou d’optimiser une chaîne d’approvisionnement existante, la maîtrise de ces fondamentaux vous permet de prendre des décisions éclairées — quel que soit le fabricant que vous choisirez finalement.

Types d’outils de découpage (« dies ») et cas d’utilisation appropriés

Le choix du type de matrice approprié constitue l’une des décisions les plus déterminantes que vous devrez prendre en collaboration avec les fabricants de matrices d’estampage. Optez judicieusement, et vous optimiserez l’efficacité de la production tout en réduisant les coûts unitaires . Faites un mauvais choix, et vous pourriez être confronté à des dépenses inutiles, à des goulots d’étranglement dans la production ou à des problèmes de qualité qui affecteront vos opérations pendant des années. Comment savoir alors quel type de matrice convient à votre application ?

La réponse dépend de plusieurs facteurs interconnectés : votre volume de production, la complexité des pièces, les exigences en matière de tolérances et vos contraintes budgétaires. Examinons les quatre principaux types de matrices d’estampage proposés par les fabricants de matrices, en analysant dans quels cas chacun d’eux constitue une solution stratégique adaptée à vos besoins spécifiques.

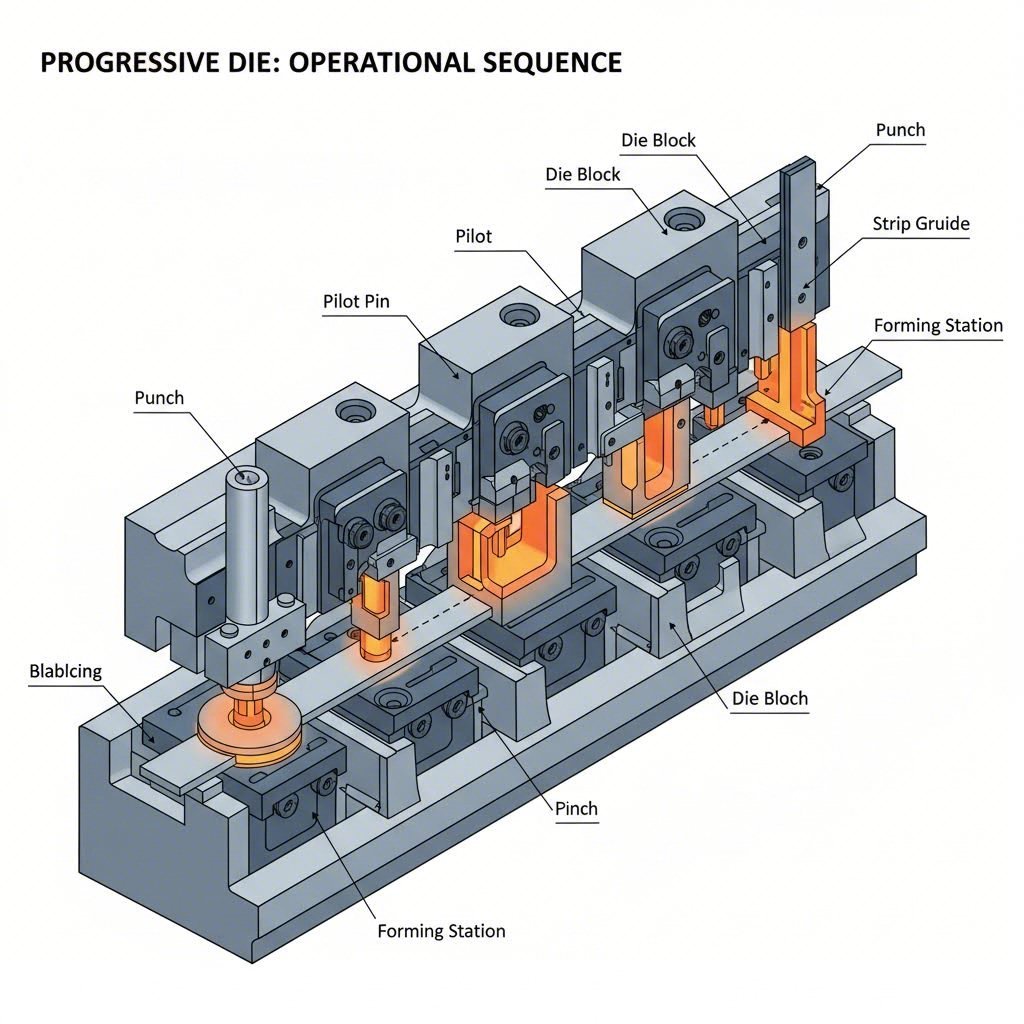

Matrices progressives pour une efficacité en grande série

Lorsque vous devez produire des milliers ou des millions de pièces identiques, l’estampage à matrice progressive devient votre outil le plus puissant. Une matrice d’estampage progressive comporte plusieurs stations disposées séquentiellement au sein d’un seul outil. À mesure que la bande métallique avance d’une station à l’autre, différentes opérations — découpage, poinçonnage, emboutissage, pliage — s’effectuent simultanément à chaque étape.

Voici pourquoi les matrices progressives dominent la production à grand volume :

- Vitesse : L’estampage à matrice progressive permet de produire de 300 à 1 500 pièces ou plus par minute, selon la complexité de la pièce et les capacités de la presse.

- Cohérence : Comme toutes les opérations s’effectuent dans un seul et même réglage, la variation d’une pièce à l’autre reste minimale.

- Efficacité du travail : Une fois installée, une matrice progressive fonctionne avec une intervention minimale de l’opérateur, réduisant ainsi considérablement les coûts de main-d’œuvre par pièce.

- Optimisation des matériaux : Des concepteurs de matrices qualifiés peuvent agencer efficacement les pièces dans la bande, minimisant les chutes.

Toutefois, les matrices progressives impliquent un investissement initial important. La complexité de l’outillage entraîne des coûts initiaux plus élevés et des délais de livraison plus longs. Elles nécessitent également des systèmes d’alimentation précis de la bande et ne conviennent pas nécessairement aux pièces extrêmement grandes ou à celles qui requièrent des emboutissages profonds.

Matrices composées et matrices à transfert pour géométries complexes

Toutes les pièces ne conviennent pas à l’emboutissage par matrice progressive. Lorsque votre composant exige des géométries complexes, plusieurs opérations sur des plans différents, ou des caractéristiques impossibles à réaliser dans une progression linéaire de la bande, les matrices composées et les matrices à transfert offrent des solutions supérieures.

Compound dies effectuer plusieurs opérations simultanément en un seul coup de presse. Imaginez qu’il vous faille une pièce nécessitant à la fois l’emboutissage et la perforation, avec un alignement précis. Une matrice composée réalise ces deux opérations en une seule fois, garantissant une concentricité parfaite entre les différentes caractéristiques. Ces matrices excellent dans la production de pièces planes comportant plusieurs trous ou des découpes internes complexes, lorsque la précision positionnelle est critique.

Les matrices de transfert adoptent une approche différente. Au lieu d’alimenter une bande continue, des chutes individuelles se déplacent d’une station à l’autre au moyen de doigts mécaniques ou d’autres systèmes de transfert. Cela permet :

- D’effectuer des opérations sur plusieurs surfaces de la pièce

- Des emboutissages profonds et une mise en forme tridimensionnelle complexe

- De traiter des chutes pré-découpées plutôt que des bandes en bobine

- De manipuler des pièces plus grandes, dont le traitement serait peu pratique dans des matrices progressives

Matrices à simple frappe (également appelées matrices simples ou à opération unique) effectuent une seule opération par course de presse. Bien qu’elles soient moins efficaces pour des volumes élevés, elles offrent des coûts d’outillage réduits et des délais de mise en production plus courts. Elles sont idéales pour la fabrication de prototypes, la production en faible quantité ou les opérations secondaires sur des pièces fabriquées selon d’autres procédés.

Sélection du type de matrice : comparaison complète

Le choix entre ces types de matrices implique de peser simultanément plusieurs facteurs. Le tableau comparatif suivant fournit un cadre d’évaluation permettant de déterminer quelle approche correspond le mieux à vos besoins de production :

| Type de dé | Volume de production | Complexité des pièces | Temps de montage | Coût par pièce | Applications Typiques |

|---|---|---|---|---|---|

| Matrices progressives | Élevé (100 000 pièces et plus) | Modéré à élevé | Configuration initiale plus longue ; changement d’outillage minimal | Très faible | Supports automobiles, connecteurs électriques, composants d’appareils ménagers |

| Compound dies | Moyen à élevé (10 000 à 500 000 pièces) | Modéré (pièces planes) | Modéré | Faible à modéré | Rondelles, joints, ébauches de précision comportant plusieurs trous |

| Les matrices de transfert | Moyen à élevé (25 000 à 1 000 000 pièces) | Très élevé | Plus longue (plusieurs stations) | Faible à modéré | Carcasses embouties en profondeur, panneaux automobiles complexes, pièces formées sur plusieurs axes |

| Matrices à simple frappe | Faible à moyen (100–50 000) | Faible à modéré | Rapide | Plus élevé | Prototypes, petites séries, opérations secondaires |

Remarquez comment l’économie évolue radicalement selon le volume. Une matrice progressive peut coûter nettement plus cher à l’achat qu’une alternative à simple frappe, mais lorsqu’on produit annuellement un demi-million de pièces, cet investissement génère des retours grâce à une réduction drastique du coût unitaire. À l’inverse, utiliser une outillage progressif coûteux pour une série annuelle de 5 000 pièces rarement justifié sur le plan financier.

Lorsque vous consultez des fabricants de matrices d’estampage, partagez avec eux votre vision complète de la production : prévisions de volume, exigences de tolérance, géométrie des pièces et prix cible. Tous ces éléments influencent le type de matrice qui offrira la meilleure valeur. Les meilleurs fabricants vous guideront vers la solution adaptée plutôt que de privilégier par défaut l’option la plus coûteuse.

Comprendre ces types de matrices vous prépare à la prochaine considération essentielle : la manière dont les matrices d’estampage sont réellement fabriquées et quels procédés déterminent leur qualité finale et leurs performances.

Explication complète du processus de fabrication des matrices

Vous êtes-vous déjà demandé ce qui se passe entre le moment où vous passez une commande auprès de fabricants de matrices d’estampage et celui où vous recevez des outillages prêts à la production ? Le parcours allant du concept à la matrice finie implique une séquence sophistiquée d’ingénierie, de métallurgie et d’usinage de précision, que la plupart des acheteurs ne voient jamais. Comprendre ce flux de travail vous confère un avantage significatif lors de l’évaluation des devis, de la fixation de délais réalistes et de la communication efficace avec vos partenaires en matière d’outillage.

La fabrication d’outillages et de matrices n’est pas une « boîte noire » — il s’agit d’un processus soigneusement orchestré, dans lequel chaque étape s’appuie sur la précédente. Suivons ensemble le flux de travail complet qui transforme vos exigences relatives aux pièces en composants de matrice d'estampage qui assurera votre production pendant des années.

Du concept de conception à l’outillage de précision

Le fondement de tout projet de matrice réussi commence bien avant que le métal ne rencontre l’outil de coupe. Cette phase initiale détermine si votre matrice fonctionnera parfaitement ou deviendra une source de frustrations récurrentes.

- Développement du concept et analyse de faisabilité : Les ingénieurs évaluent la géométrie de votre pièce, les spécifications du matériau et les exigences de production. Ils déterminent le type de matrice adapté à votre application, identifient les éventuels défis liés au formage et établissent des estimations préliminaires des coûts. Cette étape met souvent en évidence des modifications de conception susceptibles de réduire la complexité et le coût de l’outillage.

- Conception de matrices d’estampage (ingénierie CAO/FAO) : À l’aide de logiciels avancés, les concepteurs créent des modèles 3D détaillés de chaque composant de la matrice. La conception de matrices d’estampage implique le calcul de l’écoulement du matériau, de la compensation du retour élastique (spring-back) et de la séquence optimale des stations pour les matrices progressifs. Les logiciels de simulation prédisent le comportement de la tôle pendant le formage, permettant d’identifier les problèmes potentiels avant même que le premier acier ne soit usiné.

- Sélection des matériaux : En se basant sur le volume de production, les caractéristiques du matériau embouti et les exigences en matière de tolérances, les ingénieurs spécifient les aciers à outils appropriés pour chaque composant. Les zones fortement sollicitées en usure peuvent nécessiter des aciers D2 ou des plaquettes carbure, tandis que les composants exigeant une bonne ténacité peuvent être réalisés en acier S7. Cette décision influe directement sur la durée de vie de la matrice et sur les coûts de maintenance.

- Nomenclature des outillages de matrice : Une liste exhaustive de tous les composants — blocs de matrice, poinçons, dégauchisseurs, broches de guidage, ressorts et éléments de fixation — est établie. Cette documentation garantit qu’aucun élément n’est négligé pendant la fabrication et constitue la base d’un suivi précis des coûts.

Cela semble complexe ? C’est effectivement le cas. Toutefois, cet investissement initial en ingénierie permet d’éviter des imprévus coûteux en phase de production. Les fabricants expérimentés d’outillages d’emboutissage consacrent des ressources importantes à cette phase, car corriger des erreurs de conception sur de l’acier trempé coûte exponentiellement plus cher que de les résoudre en CAO.

Opérations critiques d’usinage et de finition

Une fois que les conceptions sont finalisées et que les matériaux ont été approvisionnés, l’usinage des matrices transforme l’acier brut en outillages de précision. C’est à ce stade que les matrices utilisées dans la fabrication prennent véritablement forme.

- Usinage brut : Les fraiseuses à commande numérique (CNC) retirent une grande partie du matériau des blocs de matrices afin d’établir des formes et des caractéristiques approximatives. Les opérateurs laissent intentionnellement des quantités stratégiques de matière brute pour les opérations de finition. La vitesse est ici primordiale, mais les tolérances de précision ne sont pas encore critiques — cela interviendra ultérieurement.

- Traitement thermique: Les composants des matrices subissent des cycles contrôlés de chauffage et de refroidissement afin d’atteindre les niveaux de dureté requis. Cette transformation métallurgique confère aux aciers à outils leur résistance à l’usure et leur durabilité. Selon leur fonction, différents composants peuvent nécessiter des spécifications distinctes de traitement thermique.

-

Usinage de précision : C’est ici que les fabricants de matrices d’estampage se distinguent des fournisseurs de produits standardisés. Plusieurs procédés spécialisés permettent d’obtenir les dimensions finales :

- Fraisage par fil EDM (Electrical Discharge Machining) : Un fil électrique chargé très fin découpe des profils complexes avec une précision extrême. Ce procédé excelle dans la réalisation de formes complexes de poinçons et de matrices, avec des tolérances mesurées en dix-millièmes de pouce.

- Électroérosion par broche (Sinker EDM) : Une électrode profilée « brûle » des cavités précises dans de l’acier trempé. Idéal pour créer des surfaces texturées ou des éléments tridimensionnels complexes inaccessibles à l’usinage conventionnel.

- Rectification à la fraiseuse de contrôle : Pour les tolérances les plus serrées en ce qui concerne l’emplacement des trous et la qualité des états de surface, la rectification à la fraiseuse de contrôle offre une précision que les autres méthodes ne peuvent égaler.

- Usinage de surfaces : Permet d’obtenir des surfaces planes et parallèles, essentielles pour un alignement correct des matrices et une qualité constante des pièces.

- Assemblage : Des outilleurs qualifiés assemblent l’ensemble des composants afin d’assurer un alignement et un fonctionnement optimaux. Les axes de guidage sont montés sur les jeux de matrices, les ressorts sont installés avec la précharge adéquate, et les éléments de coupe sont fixés solidement. Cette phase exige un savoir-faire artisanal qu’aucune machine ne peut reproduire.

- Essai et réglage : La matrice assemblée est placée dans une presse d’essai pour les premiers essais. Les ingénieurs produisent des pièces échantillons, mesurent les dimensions critiques et identifient les zones nécessitant des ajustements. Il est courant, au cours de ce processus itératif, de renvoyer la matrice en usinage afin de modifier l’ajustement, la synchronisation ou l’écoulement de la matière.

- Validation et approbation : Les pièces échantillons finales font l’objet d’un contrôle complet conformément aux spécifications du plan. Des mesures statistiques vérifient la capacité du procédé. La matrice n’obtient son approbation pour la mise en production qu’après avoir satisfait à tous les critères de qualité.

Chacune de ces dix étapes contribue directement à la qualité finale de la matrice. Omettre ou raccourcir une étape quelconque entraîne l’apparition de problèmes en production — des problèmes dont la résolution coûte bien plus cher que de réaliser correctement l’étape dès le départ. Lors de l’évaluation des devis provenant de différents fournisseurs, gardez à l’esprit que des différences de prix importantes reflètent souvent des écarts dans la rigueur appliquée à une ou plusieurs de ces étapes critiques.

Maintenant que le processus de fabrication a été démystifié, vous êtes prêt à explorer la science des matériaux sous-jacente à ces outils de précision — plus précisément, quels aciers pour outils et quelles options en carbure offrent des performances optimales pour différentes applications.

Guide de sélection des matériaux pour matrices et des aciers pour outils

Voici une vérité que la plupart des fabricants de matrices d’estampage ne divulgueront pas volontairement : la nuance d’acier utilisée dans vos outillages peut faire la différence entre une matrice fonctionnant pendant cinq millions de cycles et une autre nécessitant une révision après seulement 500 000 cycles. Le choix du matériau influence directement votre coût total de possession, pourtant de nombreux acheteurs se concentrent exclusivement sur le prix initial, sans comprendre ce qui compose réellement leurs outillages.

Les matrices d’estampage en acier ne sont pas toutes équivalentes. Les nuances d’acier pour outils spécifiées pour les composants de votre matrice déterminent la résistance à l’usure, la ténacité et, ultimement, la durée pendant laquelle votre investissement produit des pièces de qualité. Décryptons ensemble la science des matériaux qui distingue les matrices personnalisées haut de gamme pour emboutissage métallique des outils sous-performants.

Aciers à outils : nuances et applications

Les aciers à outils contiennent une teneur plus élevée en carbone (généralement de 0,5 à 1,5 %) ainsi que des éléments d’alliage tels que le chrome, le vanadium, le tungstène et la molybdène. Ces éléments forment des carbures qui confèrent la dureté et la résistance à l’usure indispensables aux matrices de découpage de tôles. Mais quelle nuance convient à votre application ?

Acier à outils D2 (série pour travail à froid)

Lorsque la résistance à l’usure est votre priorité absolue, le D2 devient le choix privilégié. Avec environ 12 % de chrome, le D2 atteint, après traitement thermique, une dureté de 58 à 62 HRC. Cette nuance excelle dans les opérations de découpe et de poinçonnage, où les arêtes coupantes subissent une abrasion constante lors du façonnage de tôles en matériaux à haute résistance.

Toutefois, la dureté exceptionnelle du D2 implique un compromis : une ténacité réduite. Si votre application implique des charges par impact ou des chocs, le D2 risque de s’écailler ou de se fissurer là où une nuance plus tenace résisterait.

Acier à outils A2 (série trempable à l’air)

Vous avez besoin de performances équilibrées sans spécialisation extrême ? L’acier A2 offre un compromis qui le rend populaire auprès des fabricants de matrices d’estampage pour les outillages à usage général. Son durcissement à l’air lors du traitement thermique entraîne moins de déformation que les aciers trempés dans l’huile ou dans l’eau, ce qui se traduit par des tolérances plus serrées sur les composants finis.

L’acier A2 atteint une dureté de 55 à 62 HRC tout en conservant une ténacité raisonnable pour des applications de service modéré. On le retrouve notamment dans les matrices de formage, les poinçons et les composants où ni la résistance extrême à l’usure ni l’absorption des chocs ne constituent le critère prépondérant.

Acier à outils S7 (série résistant aux chocs)

Lorsque vos outils d’estampage en acier sont soumis à des chocs répétés — par exemple lors de l’emboutissage lourd, du frappage ou d’applications caractérisées par des pics de charge soudains — l’acier S7 offre la ténacité dont font défaut les autres nuances. Avec une dureté de 54 à 58 HRC, il est légèrement moins dur que les aciers D2 ou A2, mais cette réduction de dureté lui confère une résistance exceptionnelle au délamage et à la fissuration.

L’acier S7 trouve son application idéale dans les opérations d’estampage lourd, le travail de matériaux épais et tout composant de matrice devant absorber des charges de choc sans subir de défaillance catastrophique. Le compromis ? Une résistance à l’usure moindre implique un affûtage ou un remplacement plus fréquent par rapport aux aciers plus durs.

L'acier rapide M2

Initialement développé pour les outils de coupe, l’acier M2 conserve sa dureté à des températures élevées, là où d’autres aciers perdraient de leur rigidité. Dans les applications d’estampage, l’acier M2 s’avère particulièrement utile lorsque les opérations à haute vitesse génèrent une chaleur importante au niveau des arêtes de coupe. Sa teneur en tungstène et en molybdène confère une excellente « dureté à chaud » — c’est-à-dire la capacité de conserver sa dureté même lorsqu’il rougit sous l’effet de la chaleur.

Pour les jeux de matrices d’estampage métallique fonctionnant à des vitesses élevées, l’intégration de composants en acier M2 dans les zones critiques soumises à l’usure permet de rallonger significativement les intervalles entre deux affûtages.

Composants en carbure pour une durée de vie prolongée des matrices

Lorsque les aciers à outils ne suffisent tout simplement pas, le carbure entre en jeu. Les composants en carbure de tungstène peuvent durer jusqu’à dix fois plus longtemps que les aciers à outils dans des applications exigeantes, ce qui les rend indispensables pour la production à très haut volume, malgré leur coût initial plus élevé.

Dans quels cas les plaquettes en carbure sont-elles pertinentes pour les matrices de tôlerie ?

- Bords de coupe sur les matrices progressifs : Lors de la fabrication de millions de pièces, les poinçons et les boutons de matrice en carbure réduisent considérablement la fréquence des opérations de maintenance.

- Matériaux fortement abrasifs : Le poinçonnage de l’acier inoxydable, de l’acier à ressort ou de l’acier au silicium accélère l’usure des aciers à outils. Le carbure résiste nettement mieux à cette abrasion.

- Applications exigeant des tolérances serrées : La stabilité dimensionnelle du carbure implique une dérive moindre au cours des séries de production, permettant ainsi de maintenir plus longtemps les tolérances critiques.

L’inconvénient ? Le carbure est fragile. Dans les applications soumises à des charges latérales ou à des chocs, les composants en carbure peuvent se fissurer, tandis qu’un acier à outils ne ferait que se déformer. Une conception adéquate de la matrice exploite les avantages du carbure tout en le protégeant contre sa vulnérabilité aux chocs.

Cadre de décision pour le choix des matériaux

Le choix entre ces options nécessite l'évaluation de quatre facteurs clés :

- Volume de production : Des volumes plus élevés justifient l'utilisation de matériaux plus durs et plus résistants à l'usure, même si cela augmente le coût.

- Matériau embouti : Les matériaux abrasifs ou à haute résistance exigent une résistance supérieure à l'usure.

- Exigences de tolérance : Des tolérances plus serrées privilégient des matériaux présentant une meilleure stabilité dimensionnelle.

- Limites budgétaires: L'équilibre entre le coût initial des outillages et les dépenses à long terme liées à la maintenance et au remplacement.

Le tableau suivant fournit une comparaison directe pour guider vos échanges avec les fournisseurs sur le choix des matériaux :

| Matériau | Dureté (HRC) | Résistance à l'usure | Robustesse | Niveau de Coût | Meilleures applications |

|---|---|---|---|---|---|

| Acier à outils D2 | 58-62 | Excellent | Faible modérée | Modéré | Opérations de découpe, de poinçonnage et de coupe à forte usure |

| Acier à outils A2 | 55-62 | Bon | Modéré | Modéré | Poinçons polyvalents, matrices de formage, outillages généralistes |

| Acier outil S7 | 54-58 | Modéré | Excellent | Modéré | Applications à fort impact, découpe lourde, matériaux épais |

| L'acier rapide M2 | 60-65 | Très bon | Modéré | Moyen-Élevé | Opérations à grande vitesse, applications générant de la chaleur |

| Carbure de tungstène | 70+ (converti) | Remarquable | Très faible (fragile) | Élevé | Volume ultra-élevé, matériaux abrasifs, points critiques d’usure |

Remarquez qu’aucun matériau unique ne se distingue dans toutes les catégories. Le choix optimal dépend de vos exigences spécifiques en matière d’application. Lors de l’examen des devis établis par différents fabricants de matrices d’estampage, demandez expressément quels matériaux sont spécifiés pour les composants critiques. Les différences de prix s’expliquent souvent par les choix de matériaux, qui influencent directement vos coûts de production à long terme.

La sélection des matériaux ne constitue qu’un élément du puzzle de la précision. Tout aussi important est la compréhension des capacités de tolérance permises par ces matériaux — et la manière de formuler efficacement vos exigences lors de la demande de devis.

Normes de précision et spécifications de tolérances

Lorsque vous demandez des devis auprès de fabricants de matrices d’estampage, les spécifications relatives aux tolérances deviennent souvent le sujet de conversation qui distingue les acheteurs avertis de ceux qui seront ultérieurement surpris par les coûts. Des tolérances serrées paraissent impressionnantes sur le papier, mais en avez-vous réellement besoin ? Et que se passe-t-il pour votre budget si vous exigez une précision supérieure à ce que votre application ne requiert pas ?

Voici ce que comprennent les ingénieurs expérimentés : les capacités des matrices et des procédés d’estampage de précision ont considérablement progressé, mais des tolérances plus serrées entraînent inévitablement un surcoût. L’essentiel consiste à aligner vos spécifications sur les exigences fonctionnelles réelles — ni plus, ni moins. Examinons ce qui est réalisable et comment exprimer efficacement vos besoins.

Tolérances réalisables dans la fabrication moderne de matrices

Les technologies modernes de matrices de précision permettent aux fabricants de matrices d'estampage de respecter des tolérances dimensionnelles remarquablement serrées. Les tolérances standard d’estampage sur tôle conviennent aux applications courantes, mais les projets critiques exigent des tolérances plus strictes. Quelles valeurs pouvez-vous donc attendre ?

Pour les applications haute précision, des tolérances de ± 0,001 pouce (± 0,025 mm) ou encore plus serrées sont réalisables sur les dimensions critiques. Toutefois, ces performances sont soumises à certaines conditions. Les propriétés du matériau, la géométrie de la pièce et le type de matrice influencent toutes ce qui est réellement atteignable.

Examinez comment différents facteurs affectent la précision réalisable :

- Caractéristiques du matériau : Les matériaux ductiles, tels que l’aluminium et le cuivre, s’estampent de façon plus prévisible que les aciers à haute résistance. Les matériaux présentant une résistance à la traction plus élevée résistent à la déformation, mais nécessitent une force plus importante, ce qui peut nuire à la constance dimensionnelle.

- Complexité des pièces : Les simples découpes planes respectent des tolérances plus serrées que les pièces nécessitant plusieurs opérations de formage. Chaque pliage, emboutissage ou opération de formage introduit des variables susceptibles de s’accumuler.

- Type de matrice : Les matrices progressives assurent une excellente constance, car toutes les opérations s’effectuent dans un seul et même montage. Les transferts d’opérations entre matrices distinctes introduisent un cumul supplémentaire de tolérances.

- Volume de production : Le poinçonnage métallique à grande vitesse, à plus de 1 000 coups par minute, génère de la chaleur et une usure des outils qui affectent progressivement les dimensions. Des protocoles de surveillance et de réglage deviennent alors essentiels pour maintenir les tolérances sur des séries prolongées.

Et pour ce qui est des caractéristiques spécifiques ? Dans les opérations de découpage et de poinçonnage de précision, les dimensions des trous et les profils des bords atteignent généralement ± 0,002 pouce dans les applications haute précision. Toutefois, les tolérances peuvent s’assouplir en fonction de l’épaisseur du matériau, de la direction du grain et de la proximité par rapport aux éléments emboutis. Ainsi, les trous situés à proximité des lignes de pliage peuvent légèrement se décaler durant les opérations de formage.

Les tolérances standard existent pour une bonne raison : elles représentent le juste équilibre entre l’efficacité de fabrication et les exigences fonctionnelles. Spécifier des tolérances trop serrées ne rend pas les pièces meilleures ; cela les rend simplement plus coûteuses.

Comment spécifier les exigences de précision

Une communication efficace des exigences en matière de tolérances permet d'éviter les malentendus qui conduisent au rejet de pièces ou à des devis excessivement élevés. Lors de la préparation de votre documentation de demande de devis (RFQ), la clarté devient votre atout le plus précieux.

La relation entre les exigences en matière de tolérances et le coût suit un schéma prévisible : resserrer les tolérances au-delà des niveaux standard exige des contrôles de processus supplémentaires, des inspections plus fréquentes, des vitesses de production réduites et des matériaux d’outillage haut de gamme. Chaque étape entraîne une augmentation des coûts. Les opérations de poinçonnage à grande vitesse deviennent moins viables à mesure que les exigences de tolérance augmentent, car vitesse et précision extrême coexistent rarement de façon économique.

Suivez ces bonnes pratiques de spécification pour communiquer efficacement avec les fabricants de matrices de poinçonnage :

- Identifiez les cotes véritablement critiques : Toutes les cotes de votre pièce ne nécessitent pas des tolérances serrées. Les surfaces fonctionnelles destinées à s’assembler avec d’autres composants requièrent une précision accrue. Les zones non critiques peuvent accepter des tolérances standard, ce qui réduit le coût global.

- Utilisez la GD&T lorsque cela est approprié : La cotation dimensionnelle et géométrique fournit un langage précis pour communiquer des exigences complexes. Les tolérances de position, les indications de planéité et les spécifications de profil éliminent toute ambiguïté.

- Précisez clairement les références : Les mesures nécessitent des points de référence. Définissez quelles surfaces constituent votre système de références afin que les fabricants sachent comment fixer les pièces pour l’inspection.

- Incluez les spécifications des matériaux : Les capacités en matière de tolérance varient selon le matériau. Précisez l’alliage et le traitement thermique exacts requis afin que les fabricants puissent établir un devis reflétant la précision réalisable.

- Indiquez le volume de production : Une tolérance facilement maintenue sur 10 000 pièces peut s’avérer difficile à respecter sur 10 millions. Les prévisions de volume aident les fabricants à évaluer les exigences en matière de capacité de processus.

- Faites la distinction entre les cotes critiques et les cotes de référence : Mentionnez explicitement les cotes véritablement critiques. Les cotes de référence fournissent des indications pour la fabrication, mais ne font pas l’objet d’une inspection formelle.

Les facteurs environnementaux influencent également les résultats de précision. Les variations de température provoquent une dilatation et une contraction des matériaux, ce qui affecte les mesures. L’humidité a un impact sur les performances des lubrifiants et peut favoriser la corrosion pendant le processus de fabrication. Les fabricants qui maintiennent des environnements contrôlés démontrent leur engagement envers des résultats constants — un critère à prendre en compte lors de l’évaluation de fournisseurs potentiels.

Maîtriser ces notions fondamentales de tolérances vous permettra d’engager des échanges fructueux avec tout fabricant de matrices de découpage. Vous saurez reconnaître si les tolérances citées correspondent réellement à vos besoins ou si vous payez une précision superflue. Plus important encore, vous saurez poser les bonnes questions lorsque les spécifications et les prix ne semblent pas cohérents.

Les capacités de tolérance ne représentent qu'une seule dimension de la qualification des fabricants. Tout aussi importantes sont les certifications sectorielles et les normes qualité qui valident la capacité d’un fournisseur à répondre aux exigences spécifiques de votre secteur.

Applications sectorielles spécifiques et exigences en matière de certification

Tous les fabricants de matrices d’estampage n’opèrent pas au même niveau — et les certifications sectorielles révèlent cette réalité plus rapidement que n’importe quel discours commercial. Lorsque vos matrices d’estampage destinées au secteur automobile doivent respecter les spécifications des équipementiers d’origine (OEM), lorsque vos composants médicaux entrent en contact avec des tissus humains, ou lorsque vos pièces aérospatiales doivent résister à des conditions extrêmes, l’« abécédaire » des certifications prend soudain une importance considérable. Mais quelles certifications indiquent réellement une réelle compétence, et lesquelles ne constituent que des exigences minimales ?

Les différents secteurs industriels imposent des exigences distinctes aux fabricants de matrices, et la compréhension de ces différences vous aide à identifier les fournisseurs réellement qualifiés pour votre application spécifique. Examinons ce que chaque grand secteur exige et comment évaluer si un fabricant est véritablement en mesure de livrer.

Exigences relatives aux matrices automobiles et normes des équipementiers

Le secteur automobile génère une demande de matrices d’estampage supérieure à celle de tout autre secteur, et ses exigences reflètent des décennies d’affinage de la chaîne d’approvisionnement. Lorsque vous avez besoin de capacités personnalisées d’estampage métallique automobile, le paysage des certifications repose sur une norme critique : IATF 16949 .

L’IATF 16949 s’appuie sur les fondements de l’ISO 9001, mais y ajoute des exigences spécifiques au secteur automobile qui distinguent les fournisseurs compétents des simples prétendants. Cette certification impose la planification avancée de la qualité des produits (APQP), les procédures d’approbation des pièces de production (PPAP) et les protocoles de maîtrise statistique des procédés, exigés par les équipementiers (OEM) de tous les niveaux de leur chaîne d’approvisionnement.

Que signifie cela concrètement pour vos projets de matrices d’estampage automobile ?

- Capacité du processus documentée : Les fabricants doivent démontrer que leurs processus sont capables, de façon constante, d’atteindre les tolérances spécifiées — et pas seulement occasionnellement.

- Accent mis sur les actions préventives : Plutôt que de réagir aux défauts, l’IATF 16949 exige l’identification proactive et l’élimination des modes de défaillance potentiels.

- Systèmes de traçabilité : Chaque composant, chaque lot de matière et chaque paramètre de processus doit être traçable tout au long du flux de travail d’estampage progressif des composants automobiles.

- Indicateurs d’amélioration continue : Les équipementiers (OEM) s’attendent à des améliorations mesurables, d’année en année, en matière de qualité, de délais de livraison et de performance coût.

Les emboutissages métalliques de précision progressifs destinés aux applications automobiles exigent plus qu’une simple capacité d’usinage de base. Les équipementiers d’origine (OEM) modernes s’attendent à ce que leurs fournisseurs exploitent la simulation par CAO lors de la conception des matrices, afin de prédire l’écoulement du matériau, de compenser le retour élastique et d’identifier les éventuels problèmes de formage avant toute découpe d’acier. Cette approche fondée sur la simulation réduit considérablement le nombre d’itérations d’ajustement et accélère le délai de mise en production.

Les fabricants qui investissent dans ces capacités d’ingénierie avancées obtiennent systématiquement des taux d’approbation dès la première itération plus élevés — certains atteignant 93 % ou plus — ce qui se traduit directement par des lancements de programmes accélérés et une réduction des coûts de développement. Pour un aperçu complet des solutions de matrices d’emboutissage automobile combinant la certification IATF 16949 et des capacités avancées de simulation, consultez les ressources spécialisées en emboutissage automobile mises à disposition par des fabricants qualifiés.

Exigences de précision dans les secteurs médical et aérospatial

Si les exigences automobiles semblent rigoureuses, les applications médicales et aérospatiales élèvent encore davantage la barre. La sécurité des patients et les performances critiques pour le vol ne laissent aucune marge de manœuvre pour des compromis.

Fabrication de dispositifs médicaux (ISO 13485)

La conformité réglementaire des dispositifs médicaux exige que les fabricants mettent en œuvre des systèmes qualité spécifiquement conçus pour les applications dans le domaine de la santé. Selon les lignes directrices sectorielles de NSF , l’ISO 13485 met l’accent sur la conformité réglementaire et la gestion des risques afin de garantir la sécurité et l’efficacité des dispositifs médicaux.

Les principales différences par rapport aux certifications générales en fabrication comprennent :

- Intégration de la gestion des risques : L’ISO 13485 exige une évaluation des risques tout au long des processus du système qualité, les actions préventives devant obligatoirement figurer parmi les éléments pris en compte lors des revues de direction.

- La traçabilité renforcée : Les composants destinés aux dispositifs implantables exigent des systèmes de traçabilité nettement plus exigeants que les exigences standard en matière de fabrication.

- Protocoles de santé du personnel : Les mesures de maîtrise de la contamination et les procédures d’hygiène du personnel deviennent obligatoires.

- Surveillance post-commercialisation : Systèmes de collecte de données sur le terrain, d’investigation des réclamations et de déclaration des événements indésirables aux autorités réglementaires.

Les fabricants de matrices d’estampage destinées aux entreprises de dispositifs médicaux doivent comprendre que les exigences en matière de documentation sont plus prescriptives que dans d’autres secteurs. Les dossiers d’historique de conception, les dossiers maîtres de dispositif et les dossiers historiques de dispositif constituent une traçabilité documentaire exhaustive que les autorités réglementaires s’attendent à examiner.

Applications aéronautiques (AS9100)

La certification aéronautique selon la norme AS9100 répond aux exigences spécifiques des composants critiques pour le vol. Cette norme intègre les exigences de la norme ISO 9001 tout en y ajoutant des contrôles propres au secteur aéronautique, notamment :

- Gestion de configuration : Un contrôle rigoureux des modifications de conception et de leur documentation.

- Contrôle du premier prototype : Une vérification exhaustive permettant de confirmer que les procédés de fabrication sont capables de produire de façon constante des pièces conformes.

- Contrôles des procédés spéciaux : Surveillance renforcée des traitements thermiques, des finitions de surface et d'autres opérations critiques.

- Prévention des pièces contrefaites : Systèmes visant à empêcher l'introduction de matériaux non approuvés dans la chaîne d'approvisionnement.

Les emboutissages de précision ITD destinés au secteur aérospatial nécessitent souvent des matériaux tels que les alliages de titane et des nuances spécialisées d'aluminium, exigeant une expertise allant au-delà de l'emboutissage standard de l'acier. Les fabricants doivent démontrer la maîtrise de protocoles de manipulation des matériaux, de systèmes de traçabilité et de capacités d'essai spécifiques à ces matériaux exigeants.

Exigences en matière de certification par secteur

Lors de l'évaluation des fabricants de matrices d'emboutissage, utilisez ce cadre pour identifier les exigences minimales en matière de certification :

-

Chaîne d'approvisionnement des équipementiers automobiles (OEM) :

- IATF 16949 (obligatoire pour les fournisseurs directs des OEM)

- ISO 9001 (exigence minimale pour les fournisseurs de niveaux inférieurs)

- Exigences spécifiques clients (Ford Q1, GM BIQS, etc.)

-

Composants pour dispositifs médicaux :

- ISO 13485 (indispensable pour l'accès au marché)

- Conformité à la norme FDA 21 CFR Partie 820 (pour le marché américain)

- Capacités de salle blanche (pour certaines catégories de dispositifs)

-

Aérospatiale et Défense :

- AS9100 (exigence standard)

- Accréditation Nadcap (pour les procédés spéciaux)

- Conformité ITAR (pour les applications de défense)

-

Électronique et industrie générale :

- ISO 9001 (exigence de base)

- Les exigences spécifiques au secteur varient selon le client

- Conformité aux directives RoHS/REACH pour les marchés concernés

Les certifications constituent une qualification de base, mais ne garantissent pas les performances. Comme le soulignent les experts de la chaîne d’approvisionnement, les certifications relatives aux normes de qualité, telles que celles délivrées par l’ISO, constituent l’un des moyens les plus simples d’identifier une assurance qualité — toutefois, la livraison dans les délais, l’expérience des équipes et les capacités en matière de service client sont tout aussi importantes.

Lorsque vous demandez des devis, interrogez les fournisseurs potentiels non seulement sur leurs certifications, mais aussi sur leur expérience réelle dans votre secteur d’activité spécifique. Un fabricant titulaire de la certification ISO 13485 depuis cinq ans et comptant des dizaines de clients dans le domaine des dispositifs médicaux offre une garantie différente de celle d’un fabricant récemment certifié et disposant d’une expérience minimale dans les projets médicaux.

Comprendre les exigences en matière de certification vous permet de filtrer rapidement les fournisseurs qualifiés. Toutefois, les certifications n’apparaissent pas sur les factures — ce sont les facteurs de coût qui y figurent. Examinons donc les éléments qui déterminent réellement le prix des matrices d’estampage et comment évaluer intelligemment les devis.

Facteurs de coût et méthode d’évaluation des devis des fabricants

Voici la vérité inconfortable que la plupart des fabricants de matrices d’estampage évitent de discuter ouvertement : ce devis de 50 000 $ posé sur votre bureau pourrait être une aubaine, ou bien un véritable hold-up. Le problème ? Sans comprendre ce qui détermine réellement le coût des matrices d’estampage, vous ne pouvez pas faire la différence. Deux devis pour des outillages apparemment identiques peuvent varier de 50 % ou plus — et les deux fournisseurs peuvent toutefois appliquer des prix justes, fondés sur leurs méthodes respectives.

L’économie des matrices d’estampage fonctionne différemment de celle de la plupart des biens manufacturés. Votre investissement initial dans l’outillage ne représente qu’une seule pièce d’un tableau financier bien plus vaste, qui se déploie sur plusieurs années de production. Décortiquons ensemble les véritables facteurs déterminants des prix et apprenons à évaluer les devis comme un professionnel chevronné du secteur.

Principaux facteurs influençant les coûts de fabrication des matrices

Lorsque les fabricants de matrices d’estampage établissent votre devis, ils prennent en compte plusieurs facteurs qui interagissent de manière complexe. Comprendre ces éléments déterminants vous permet de situer précisément votre projet sur l’échelle des coûts — et d’identifier les leviers dont vous pourriez disposer pour l’optimiser.

Complexité et finesse du design

La géométrie de la pièce influence directement les coûts des outillages d’estampage plus que tout autre facteur. Des opérations simples de découpe nécessitent des matrices simples, tandis que des pièces comportant plusieurs pliages, formages et détails précis exigent des matrices progressives comportant de nombreuses stations. Selon analyse sectorielle des coûts , chaque caractéristique supplémentaire — perçages, fentes, motifs en relief ou languettes embouties — accroît la complexité de la conception de la matrice, accélère son usure et augmente les coûts de maintenance.

Examinez comment la complexité se multiplie à travers votre conception :

- Nombre d'opérations : Chaque étape de formage, de perçage ou de pliage exige une station de matrice dédiée, ce qui augmente la taille de l’outil et le nombre d’heures d’ingénierie.

- Difficulté géométrique : Les courbes complexes, les angles internes vifs et les emboutissages profonds nécessitent une usinage plus sophistiqué et des périodes d’essai plus longues.

- Cumul des tolérances : Les pièces présentant plusieurs dimensions critiques les unes par rapport aux autres exigent une ingénierie de précision que les pièces simples ne requièrent pas.

Taille physique et exigences relatives à la presse

Les matrices plus grandes nécessitent davantage de matière première, des temps d’usinage plus longs et des presses plus volumineuses, ce qui augmente tous les coûts. Une matrice d’estampage pour un petit connecteur électrique peut tenir dans la main, tandis que les matrices destinées aux panneaux de carrosserie automobile peuvent peser plusieurs tonnes. Au-delà des coûts liés aux matériaux, des outillages surdimensionnés limitent le nombre de fabricants capables même de vous fournir un devis pour votre projet, réduisant ainsi la pression concurrentielle.

Impact du choix du matériau

Comme nous l’avons vu précédemment dans notre discussion sur les aciers à outils, les matériaux utilisés pour les composants des matrices influencent fortement le prix. Les aciers à outils standard coûtent moins cher que les nuances haut de gamme, et les plaquettes en carbure destinées aux zones fortement sollicitées ajoutent un surcoût substantiel. Mais voici un compromis que de nombreux acheteurs négligent : des matériaux moins chers impliquent souvent une maintenance plus fréquente et un remplacement anticipé de la matrice, ce qui peut s’avérer plus coûteux sur la durée de vie totale de votre production.

Exigences de tolérance

Vous souvenez-vous de notre discussion sur la précision ? Ces spécifications de tolérance pèsent directement sur votre budget. La fabrication d’outillages pour emboutissage métallique capables de respecter une tolérance de ±0,001" exige un usinage plus précis, des étapes d’inspection supplémentaires et des composants haut de gamme, contrairement aux capacités standard de ±0,005". Avant de spécifier des tolérances serrées, demandez-vous : mon application nécessite-t-elle réellement cette précision ?

Prévisions de volume de production

C’est ici que l’économie de la découpe devient véritablement intéressante. Des volumes prévus plus élevés justifient la conception de matrices plus robustes — et plus coûteuses. Une matrice destinée à produire 100 000 pièces par an nécessite une ingénierie différente de celle d’une matrice conçue pour fabriquer 10 millions de pièces. Les fournisseurs intègrent la durée de vie prévue de l’outillage dans leurs choix de matériaux, leurs dispositions en matière de maintenance et leur approche globale de conception.

Pression sur les délais de livraison

Des délais de livraison standard de 8 à 12 semaines permettent aux fabricants de planifier efficacement et d’éviter des coûts majorés. Des commandes express ? Prévoyez des majorations de 15 à 25 % pour un accélération modérée, pouvant atteindre 50 % ou plus en cas d’urgence réelle. Anticiper la planification permet littéralement de réaliser des économies.

Évaluation des devis établis par plusieurs fabricants

Vous avez reçu trois devis pour votre projet de matrice de découpe. Les prix vont de 35 000 $ à 65 000 $. Comment interpréter cette fourchette ? Commencez par comprendre que vous ne comparez pas des éléments comparables, sauf si vous analysez plus en profondeur.

Voici les éléments à examiner lors de l’évaluation des devis :

- Spécifications de l’outillage : Quelles nuances d'acier à outils sont spécifiées ? Les composants soumis à l'usure sont-ils remplaçables ? Le carbure est-il prévu là où cela est approprié ?

- Durée de vie prévue de l'outil : Combien de pièces ce moule doit-il produire avant une maintenance majeure ? Des moules de haute qualité peuvent dépasser 1 000 000 de cycles avant un réusinage important.

- Services inclus : Le devis couvre-t-il les essais (tryout), l’inspection du premier article et les pièces échantillons ? Leur exclusion peut entraîner des coûts substantiels supplémentaires.

- Conditions de garantie : Quels défauts ou problèmes de performance le fabricant garantit-il ?

- Dispositions relatives à la maintenance : Des composants de rechange soumis à l'usure sont-ils fournis ? Quel est le calendrier de maintenance attendu ?

- Coûts cachés : Les frais d’expédition, d’emballage, les modifications techniques (engineering changes) et le support en production sont-ils inclus ou facturés en sus ?

La relation entre le coût initial des matrices et l’économie à long terme par pièce mérite une attention particulière. Une matrice coûtant 50 000 $ qui produit des pièces à 0,50 $ pièce peut offrir une meilleure valeur globale qu’une matrice à 35 000 $ produisant des pièces à 0,60 $ pièce — notamment pour des volumes élevés. Effectuez le calcul sur la quantité de production prévue avant de vous concentrer uniquement sur le prix des outillages.

Questions à poser à chaque fournisseur

Munissez-vous de ces questions lors de l’analyse des devis provenant des fabricants de matrices d’estampage :

- Quelles nuances d’acier à outils spécifiez-vous pour les poinçons et les composants de la matrice ?

- Combien de cycles cette matrice devrait-elle effectuer avant de nécessiter une maintenance importante ?

- Quel est votre taux d’approbation du premier essai pour des matrices présentant une complexité similaire ?

- Les coûts d’essai et les pièces échantillons sont-ils inclus dans ce devis ?

- Quel soutien technique fournissez-vous pendant la phase de montée en puissance de la production ?

- Comment gérez-vous les modifications de conception après le début de la fabrication des outillages ?

- Quels composants de rechange recommandez-vous de garder en stock ?

Surveillez les signaux d'alerte : des prix extrêmement bas peuvent indiquer une mauvaise compréhension des exigences, un investissement insuffisant dans les outillages ou un manque d’expérience avec votre application. Comme le soulignent des vétérans du secteur, tenter de réduire les coûts liés à l’outillage et à la conception des matrices se retourne généralement contre vous sous la forme de problèmes de production, de défauts de qualité et d’une usure prématurée des outils.

Le point optimal pour l’investissement dans la fabrication de matrices équilibre le coût initial avec l’efficacité de production, les besoins en maintenance et la durée de vie prévue de l’outil. Lorsque vous maîtrisez l’ensemble des coûts, vous pouvez prendre des décisions qui optimisent la valeur globale, plutôt que de simplement rechercher le devis le plus bas.

Une fois les principes fondamentaux des coûts établis, vous êtes prêt à appliquer concrètement ces connaissances — en commençant par la manière de vous préparer à une collaboration fructueuse avec le fabricant de matrices que vous aurez choisi.

Travailler efficacement avec des fabricants de matrices d’estampage

Vous avez évalué les devis, compris les facteurs influençant les coûts et identifié des fabricants qualifiés de matrices progressives pour votre projet. La phase suivante, qui fait la différence entre un lancement sans accroc et des retards frustrants, consiste à collaborer effectivement avec votre fournisseur retenu. La qualité de cette collaboration influe directement sur les performances des outillages, le respect des délais et, en fin de compte, le succès de votre production.

Considérez votre relation avec un fabricant de matrices d’estampage comme un partenariat plutôt que comme une simple transaction. Les projets les plus réussis s’appuient sur une implication précoce de l’ingénierie, une documentation claire et une communication constante tout au long du développement. Examinons précisément ce que vous devez préparer et comment collaborer efficacement, de la première prise de contact jusqu’à l’approbation de la production.

Préparation de votre dossier de demande de devis

Avant de contacter un fournisseur de matrices progressives et de pièces embouties, consacrez du temps à préparer un dossier complet de demande de devis. Des demandes de devis incomplètes entraînent des devis inexacts, des malentendus sur la portée du projet et des retards qui frustreront toutes les parties concernées. Quels documents votre dossier doit-il inclure ?

Suivez cette liste de contrôle pour préparer un dossier de demande de devis complet :

- Fichiers CAO définitifs : Fournissez des modèles 3D dans des formats universellement acceptés (STEP, IGES ou fichiers CAO natifs). Indiquez clairement le niveau de révision en cours et confirmez qu’il s’agit d’une géométrie validée ou quasi définitive.

- Dessins 2D détaillés avec spécifications géométriques et tolérances (GD&T) : Les dessins doivent indiquer clairement les cotes critiques, les tolérances, les structures de références (datums) et les exigences relatives à l’état de surface. Comme le stipulent les normes applicables aux outillages des principaux équipementiers (OEM), les fournisseurs doivent disposer de données validées comportant les spécifications GD&T appropriées avant de démarrer la conception et la fabrication des outillages.

- Spécifications des matériaux : Précisez l’alliage exact, le traitement thermique (tempérage), l’épaisseur ainsi que toute exigence relative à un revêtement. Les propriétés du matériau influencent fortement la conception de la matrice et les tolérances réalisables.

- Projections annuelles de volume : Partagez des attentes réalistes en matière de volume sur toute la durée du programme. Les pièces embouties à fort volume justifient des investissements en outillages différents de ceux destinés aux applications à faible volume.

- Prix cibles : Si vous êtes soumis à des contraintes budgétaires, communiquez-les dès le départ. Cela permet aux fournisseurs de proposer des modifications de conception ou des approches alternatives adaptées à votre cadre économique.

- Exigences en matière de délais : Précisez vos dates cibles pour la finalisation de l’outillage, la livraison des premiers échantillons et le démarrage de la production. Signalez tout délai impératif lié au lancement client ou à une fenêtre commerciale.

- Exigences de qualité et de certification : Identifiez les normes applicables (IATF 16949, ISO 13485, etc.) ainsi que toute exigence spécifique client devant être respectée.

- Opérations secondaires : Listez toutes les exigences post-emboutissage — soudage, placage, traitement thermique — susceptibles d’influer sur les décisions relatives à la conception des matrices.

L’absence d’un seul de ces éléments oblige les fournisseurs à formuler des hypothèses qui risquent de ne pas correspondre à vos attentes. Une documentation complète permet d’établir des devis précis et d’éviter des imprévus coûteux durant le développement.

Bonnes pratiques de collaboration pour des projets réussis

Une fois que vous avez sélectionné votre outil de marquage et votre partenaire pour la matrice, le véritable travail commence. La manière dont vous collaborez pendant les phases de conception, de fabrication et de mise au point détermine si votre outillage entre en service sans accroc ou s’il connaît des difficultés prolongées lors du débogage.

Impliquez l’ingénierie dès le début

L’erreur la plus courante commise par les acheteurs ? Attendre que les conceptions soient figées avant d’impliquer leur fabricant de matrices. Une implication précoce de l’ingénierie — dès la phase de conception de votre produit — permet de saisir des opportunités qui disparaissent une fois que la géométrie est définitivement arrêtée.

Selon bonnes pratiques de conception pour la fabricabilité comprendre comment la tôle réagit aux opérations de formage doit guider vos décisions de conception. Des caractéristiques telles que les rayons de pliage, l’emplacement des trous par rapport aux pliages et la prise en compte du sens de grain influencent à la fois la qualité de la pièce et la complexité de l’outillage.

Des ingénieurs expérimentés en outillages à matrice progressive peuvent identifier des simplifications permettant de réduire les coûts d’outillage sans compromettre la fonctionnalité des pièces. Ils signaleront les éventuelles difficultés de formage, recommanderont des caractéristiques de dégagement afin d’éviter les fissurations et suggéreront des ajustements des tolérances là où les spécifications dépassent les exigences fonctionnelles. Cette approche collaborative — parfois appelée ingénierie simultanée — permet généralement de réduire à la fois les coûts d’outillage et les délais de développement.

Les fabricants proposant des capacités de prototypage rapide — certains livrant des pièces échantillons en aussi peu que 5 jours — permettent de valider la conception avant de s’engager dans la fabrication des outillages de production. Cette approche itérative permet de détecter les problèmes tôt, lorsque les corrections coûtent des centaines d’euros plutôt que des milliers.

Établir des Protocoles de Communication Clairs

Définissez comment l’information circule entre votre organisation et le fournisseur de pièces embouties à matrice progressive :

- Désignez les contacts principaux : Chaque partie doit désigner des interlocuteurs clairement identifiés pour les questions techniques, les aspects commerciaux et les mises à jour d’ordonnancement.

- Établissez la fréquence des rapports d’avancement : Des mises à jour hebdomadaires pendant les phases actives de construction permettent de maintenir les projets sur la bonne voie et de détecter les problèmes avant qu’ils ne deviennent des crises.

- Documentez toutes les décisions : Les confirmations par courriel des accords verbaux évitent les malentendus. Toute modification de la portée, du calendrier ou des spécifications doit faire l’objet d’une reconnaissance écrite.

- Participez aux revues de conception : Les normes OEM en matière d’outillages exigent généralement que le fournisseur approuve les phases à 0 % (plan de découpe) et à 50 % (conception de l’outillage). Prenez ces revues au sérieux : détecter un problème en CAO coûte bien moins cher que de le découvrir sur de l’acier trempé.

Comprenez les attentes réalistes en matière de délais

La fabrication d’un outillage progressif complexe nécessite généralement 12 à 16 semaines, du moment de la commande à la mise en production de l’outillage. Ce délai comprend la conception, l’approvisionnement des matériaux, l’usinage, le traitement thermique, l’assemblage, les essais préliminaires et la validation. Accélérer une quelconque étape introduit des risques qui s’accumulent au fil des étapes suivantes.

Quels facteurs expliquent les variations de délais ?

- Complexité de la matrice : Plus il y a de stations, plus il faut concevoir, usiner et ajuster de composants.

- Disponibilité des matériaux : Les aciers à outils spécialisés peuvent nécessiter des délais d’approvisionnement prolongés.

- Itérations d'essai : Les premiers échantillons atteignent rarement la perfection. Prévoyez 2 à 3 cycles d’essai afin d’optimiser les paramètres de formage et d’ajuster précisément les synchronisations.

- Procédures d’approbation : Vos exigences internes en matière de PPAP et les soumissions destinées à vos clients ajoutent un délai supplémentaire après l’achèvement physique de l’outillage.

Les équipes d’ingénierie qui exploitent des services complets de conception de moules et de simulation CAE réduisent systématiquement la durée des cycles de développement, en identifiant et en résolvant les problèmes avant le début des essais. Cette approche fondée sur la simulation — combinée à une expertise dans la réalisation d’outillages économiques conformes aux normes des équipementiers — permet d’accélérer le passage à la production et d’obtenir des taux plus élevés d’approbation dès le premier passage. Pour les projets exigeant des délais accélérés et une qualité rigoureuse, découvrez les capacités complètes de conception et de fabrication proposées par des fabricants spécialisés dans les applications automobiles.

Prévoyez un soutien à la production

Votre relation avec les fabricants de matrices à progression ne devrait pas se limiter à la livraison de l’outil. Établissez clairement vos attentes en matière d’assistance continue :

- Formation : Le fournisseur formera-t-il vos opérateurs de presses à la manipulation correcte de la matrice et à son montage ?

- Pièces de rechange : Quels éléments d’usure devez-vous stocker sur site afin de réduire au minimum les temps d’arrêt ?

- Planning de maintenance préventive : À quelles fréquences et selon quelles procédures votre outillage conservera-t-il des performances optimales ?

- Assistance aux modifications techniques : Comment les modifications de conception seront-elles gérées une fois la production lancée ?

Les meilleures collaborations considèrent l’outillage comme un actif à long terme nécessitant une attention soutenue, et non comme un achat ponctuel. Les fournisseurs qui garantissent durablement leur travail et proposent un service réactif font preuve de confiance dans leur savoir-faire — et d’un engagement fort envers le succès de votre production.

Armé de ces stratégies de préparation et de ces pratiques de collaboration, vous êtes à même de travailler efficacement avec n’importe quel fabricant qualifié de matrices d’estampage. Les connaissances que vous avez acquises grâce à ce guide — allant des types de matrices et des matériaux aux tolérances, aux certifications et aux facteurs de coût — vous transforment d’un acheteur passif en un partenaire averti, capable de piloter avec succès des projets d’outillage, de la conception à la production.

Questions fréquemment posées sur les fabricants de matrices d’estampage

1. Qu’est-ce qu’une matrice dans le domaine de la fabrication et comment fonctionne-t-elle ?

Une matrice d'estampage est un outil conçu avec une grande précision qui transforme une tôle plane en composants tridimensionnels grâce à une force contrôlée. Elle se compose de deux éléments principaux : un poinçon et une cavité de matrice. Lorsqu'une presse force le poinçon à pénétrer dans la tôle positionnée au-dessus de la cavité de matrice, le matériau prend exactement la forme prévue dans la conception de l'outillage. Ces outils permettent aux fabricants de produire, en grandes quantités, des composants précis et extrêmement reproductibles, avec des tolérances souvent exprimées en millièmes de pouce.

2. Quels sont les différents types de matrices d'estampage et dans quels cas utiliser chacun d'eux ?

Les quatre principaux types de matrices incluent les matrices progressifs, destinées à la production en grande série (100 000 pièces ou plus) et fonctionnant à un rythme de 300 à 1 500 pièces par minute ou plus ; les matrices composées, adaptées aux pièces planes en série moyenne à élevée nécessitant des opérations simultanées ; les matrices à transfert, utilisées pour des géométries complexes et des emboutissages profonds, où les ébauches se déplacent d’une station à l’autre ; et les matrices à simple frappe, réservées aux prototypes et aux petites séries. Le choix dépend du volume de production, de la complexité de la pièce, des exigences en matière de tolérances et des contraintes budgétaires.

3. Quel est le coût des matrices d’estampage et quels facteurs influencent leur prix ?

Les coûts des matrices d’estampage varient considérablement en fonction de la complexité, des dimensions, du choix des matériaux, des exigences en matière de tolérances, des volumes de production prévus et des délais impartis. Les principaux facteurs influençant les coûts sont le nombre d’opérations de formage, la difficulté géométrique, les nuances d’acier à outils spécifiées et la durée de vie attendue de la matrice. Les devis pour des projets similaires peuvent varier de 50 % ou plus d’un fabricant à l’autre, en raison de différences dans le choix des matériaux et les approches techniques retenues. Il est donc essentiel de comparer les caractéristiques techniques des matrices, les conditions de garantie et les services inclus, plutôt que de se concentrer uniquement sur le prix initial.

4. Quelles certifications les fabricants de matrices d’estampage doivent-ils posséder ?

Les certifications requises dépendent de votre secteur d'activité. Les fournisseurs de l'équipementier automobile (OEM) doivent posséder la certification IATF 16949, qui impose une planification avancée de la qualité des produits et une maîtrise statistique des procédés. La fabrication de dispositifs médicaux exige la norme ISO 13485, avec une traçabilité renforcée et une gestion des risques. Les applications aérospatiales exigent la certification AS9100, comportant une gestion rigoureuse des configurations et une inspection du premier article. Pour les applications industrielles générales, la norme ISO 9001 constitue généralement le niveau de base requis. Les fabricants avancés exploitent également des capacités de simulation par CAE afin d’obtenir des taux plus élevés d’approbation dès la première passe.

5. Que dois-je inclure dans mon demande de devis (RFQ) lorsque je contacte des fabricants de matrices d’estampage ?

Un dossier complet de demande de prix (RFQ) doit inclure les fichiers CAO finalisés dans des formats universels, des dessins 2D détaillés avec les spécifications GD&T, les spécifications exactes des matériaux, y compris l’alliage et le revenu, les prévisions de volumes annuels, les prix cibles et les délais requis, les certifications qualité applicables, ainsi que toutes les exigences relatives aux opérations secondaires. Une documentation complète permet d’établir des devis précis et évite des imprévus coûteux pendant la phase de développement. Impliquer dès le début de la phase de conception produit des ingénieurs spécialisés peut réduire à la fois les coûts d’outillage et la durée du développement.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —