Sélection d’un jeu de matrices d’estampage : adaptez-le à votre presse, à votre matériau et à vos objectifs de production

Qu'est-ce qu'un jeu de matrices d'estampage et comment fonctionne-t-il

Vous êtes-vous déjà demandé ce qui rend possible la mise en forme métallique à grande vitesse ? Au cœur de toute opération d'estampage se trouve un jeu de matrices d'estampage — l'ensemble fondamental qui transforme des tôles métalliques planes en composants précisément façonnés. Comprendre ce qu'est un jeu de matrices et comment il fonctionne permet aux ingénieurs, acheteurs et professionnels de la fabrication d'acquérir les connaissances nécessaires pour prendre des décisions plus éclairées en matière d'outillage .

Alors, qu'est-ce qu'une matrice dans le domaine de la fabrication ? En termes simples, un jeu de matrices est un ensemble conçu avec une grande précision, composé d'une semelle supérieure et d'une semelle inférieure maintenues en alignement exact par des colonnes de guidage et des douilles. Une fois monté sur une presse, cet ensemble fournit un cadre rigide et répétable qui soutient toutes les opérations de découpe, de formage et de façonnage. Considérez-le comme le squelette de votre outil d'estampage — tout le reste s'appuie sur cette fondation essentielle.

Composants essentiels assurant le fonctionnement des jeux de matrices

Lorsque vous examinez de près un jeu de matrices, vous remarquerez plusieurs composants interconnectés qui fonctionnent ensemble. Chacun joue un rôle spécifique pour garantir une mise en forme précise et constante du métal. Voici une description des principaux composants d’une matrice et de leurs fonctions :

- Semelle supérieure de matrice (plaque supérieure) : Surface de fixation des poinçons et des outillages supérieurs de matrice. Elle s’attache au vérin de la presse et se déplace verticalement pendant le fonctionnement.

- Semelle inférieure de matrice (plaque inférieure) : Également appelée plaque de matrice, ce composant fixe est monté sur le bâti de la presse et maintient en position les boutons de matrice, les ressorts et les outils de formage inférieurs.

- Guides de centrage : Pions cylindriques usinés avec précision, destinés à assurer un alignement exact entre les semelles supérieure et inférieure. Fabriqués selon des tolérances de l’ordre de 0,0001 pouce conformément aux normes industrielles, ils garantissent un positionnement répétable tout au long de millions de cycles.

- Douilles de guidage : Douilles trempées qui reçoivent les poteaux de guidage, disponibles en versions à friction ou à roulement à billes. Les douilles à roulement à billes sont devenues la norme industrielle en raison de leur facilité de séparation et de leur fonctionnement fluide.

Ces composants constituent l’ossature essentielle de l’outillage à matrice. Que seraient des matrices sans un alignement adéquat ? En pratique, ce ne seraient que des équipements à risque, produisant des pièces incohérentes et accélérant l’usure d’un outillage coûteux.

Pourquoi l’alignement précis est-il essentiel dans la mise en forme des métaux

Imaginez l’action d’un poinçon traversant une tôle lorsque les semelles supérieure et inférieure sont même légèrement désaxées. Vous constaterez alors une découpe irrégulière, une usure prématurée de l’outillage et des pièces qui échouent aux contrôles de qualité. C’est pourquoi un alignement précis n’est pas une option : il constitue le fondement même d’opérations de poinçonnage réussies.

La relation entre les colonnes de guidage et les douilles crée ce que les ingénieurs appellent le « mouvement guidé ». Cela garantit que la semelle supérieure se déplace selon un trajet parfaitement vertical par rapport à la semelle inférieure, en maintenant des jeux constants entre les poinçons et les contre-poinçons. Les jeux de matrices modernes pour emboutissage atteignent une précision d’alignement mesurée en dixièmes de millième de pouce, permettant ainsi les tolérances serrées exigées dans les applications automobiles, aérospatiales et électroniques.

Que vous évaluiez votre premier jeu de matrices ou que vous mettiez à niveau des équipements existants, la compréhension de ces principes fondamentaux vous permettra de prendre des décisions éclairées concernant la configuration, les matériaux et le choix des fournisseurs — des sujets que nous explorerons en détail tout au long de ce guide.

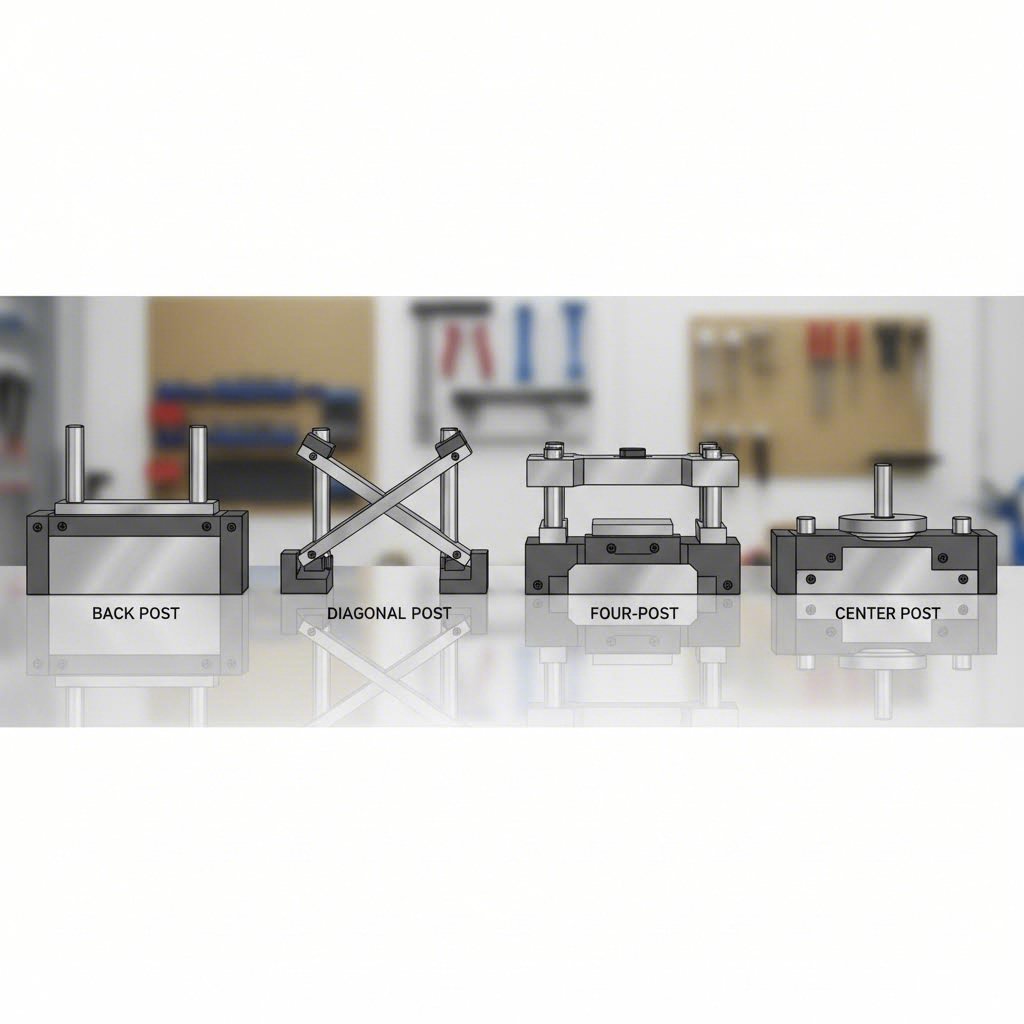

Types de configurations de jeux de matrices et moments opportuns pour leur utilisation

Maintenant que vous comprenez les composants fondamentaux, vous vous demandez probablement comment ces éléments s’assemblent dans différentes configurations. La réponse réside dans les configurations des jeux de matrices. Le choix du bon type de matrice influence directement l’accessibilité lors du montage, la précision de l’alignement en cours d’exploitation et l’efficacité globale de la production. Examinons les quatre configurations principales afin de vous aider à déterminer quelle disposition de jeu de matrices pour presse correspond le mieux à vos besoins spécifiques.

Configuration à colonnes arrière contre configuration à quatre colonnes

Lorsque vous examinez les jeux de matrices disponibles sur le marché, vous rencontrerez quatre configurations principales, définies par l’emplacement des colonnes de guidage. Chaque disposition offre des avantages distincts, selon vos exigences d’application.

Configuration à colonnes arrière : Ce design populaire positionne deux colonnes de guidage le long du bord arrière des semelles de matrice. Pourquoi cela est-il important ? Cela offre un accès maximal par l’avant et sur les côtés pour l’alimentation de la bande, le retrait des pièces finies et l’entretien. Les spécialistes des outillages de matrices recommandent fréquemment les dispositions à colonnes arrière pour les matrices progressifs, où la bande s’alimente de façon continue depuis un seul côté.

Configuration en diagonale : Ici, deux colonnes sont placées aux coins opposés — généralement aux positions avant-gauche et arrière-droite. Cette disposition équilibre l’accessibilité et une stabilité améliorée par rapport aux configurations à colonnes arrière. Vous trouverez les configurations en diagonale particulièrement utiles lorsque les opérateurs doivent accéder à la machine depuis plusieurs directions sans compromettre la qualité de l’alignement.

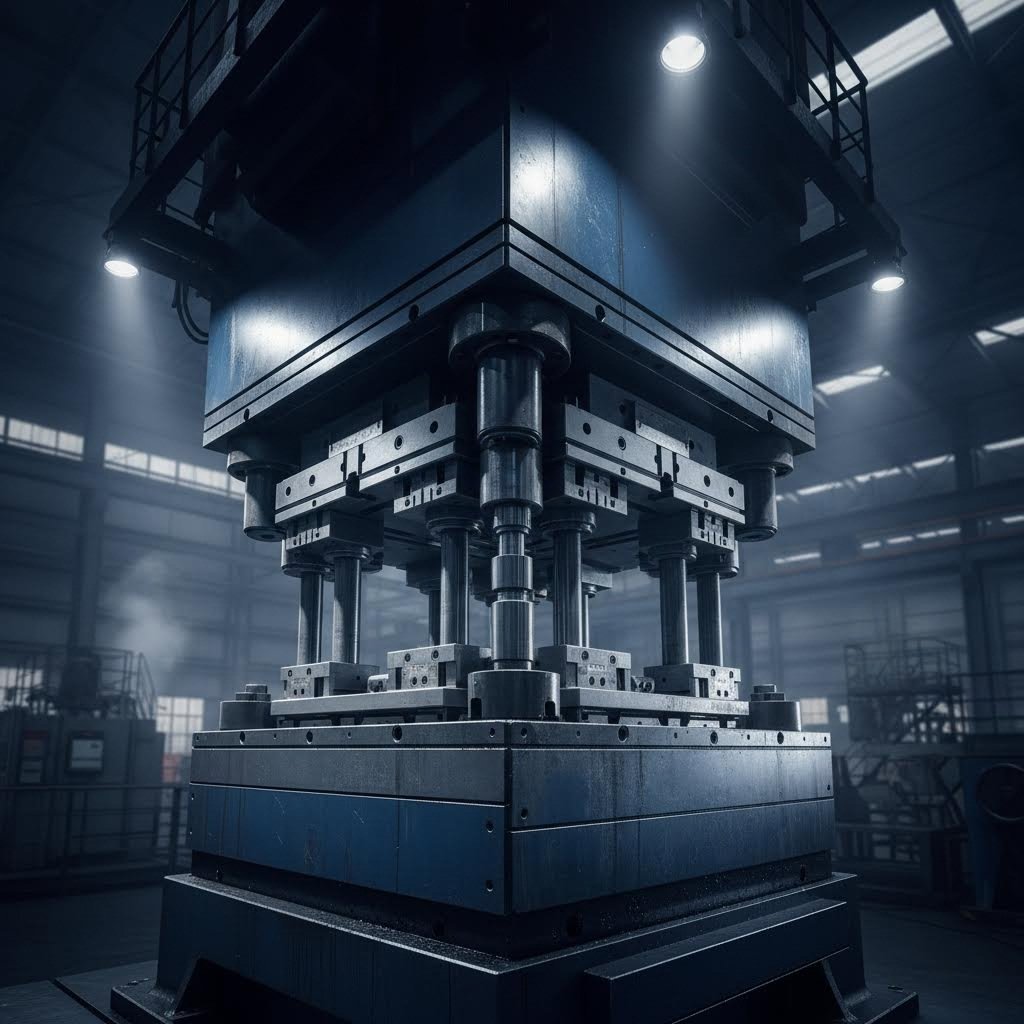

Configuration à quatre colonnes : Avec un poteau de guidage dans chaque coin, cette conception assure une rigidité maximale et une précision optimale de l’alignement. Les poteaux supplémentaires répartissent uniformément les forces de charge sur les semelles de matrice, ce qui rend les jeux de matrices à quatre poteaux idéaux pour les opérations d’emboutissage lourd, les matériaux épais et les applications exigeant les tolérances les plus serrées. L’inconvénient ? Une accessibilité réduite pour l’alimentation en matière et l’éjection des pièces.

Configuration à poteau central : Moins courante mais utile pour des applications spécifiques, la configuration à poteau central positionne les éléments de guidage près du centre de la zone de matrice. Cette disposition convient aux opérations nécessitant un accès équivalent depuis tous les côtés ou à des dispositions d’outillages spécialisés où des poteaux d’angle entraveraient les composants de la matrice.

Adapter le type de jeu de matrices à vos besoins de production

Le choix de la configuration appropriée ne consiste pas à identifier l’option « la meilleure » en soi, mais à faire correspondre les capacités techniques aux exigences spécifiques de votre production. Prenez en compte les facteurs suivants lors de l’examen d’un tableau de matrices ou de l’évaluation de fournisseurs :

- Sens d’alimentation en matière : Les presses à colonnes arrière excellent lorsque la bande est alimentée de l’avant vers l’arrière ; les colonnes diagonales conviennent mieux aux dispositions d’alimentation angulaires.

- Exigences d’éjection des pièces : Les pièces complexes nécessitant un retrait manuel profitent davantage de configurations à ouverture frontale.

- Capacité nominale et épaisseur du matériau : Des forces plus élevées et des matériaux plus épais exigent la rigidité accrue offerte par les presses à quatre colonnes.

- Exigences de tolérance : Les applications de précision justifient l’investissement dans des configurations à quatre colonnes, grâce à leur stabilité supérieure en matière d’alignement.

Le tableau comparatif suivant fournit un aperçu complet pour vous guider dans votre décision :

| Configuration | Accessibilité | Rigidité | Précision de l'alignement | Applications Typiques | Types de presse recommandés |

|---|---|---|---|---|---|

| À colonnes arrière | Excellent (3 côtés ouverts) | Modéré | Bon | Matrices progressives, opérations d’alimentation en bande | Presses OBI, emboutissage à haute vitesse |

| Colonne diagonale | Très bon (2 coins ouverts) | Bon | Bonne à très bonne | Matrices à transfert, besoins d’accès multidirectionnel | Presses à châssis ouvert, presses à colonnes droites |

| Quatre colonnes | Limité (tous les coins occupés) | Excellent | Excellent | Découpage lourd, formage de précision, matériaux épais | Presses à colonnes droites, presses hydrauliques |

| Colonne centrale | Bon (tous les côtés partiellement ouverts) | Moyen à Bon | Bon | Outils spécialisés, exigences d’accès symétriques | Divers types de presses selon l’application |

Gardez à l’esprit que les semelles de matrice doivent correspondre à la configuration sélectionnée : l’agencement des colonnes détermine les motifs de perçage dans les semelles supérieure et inférieure. Lors de la commande dans des catalogues ou auprès de fournisseurs, vérifiez que les spécifications de configuration sont compatibles avec les dimensions de la table de presse et les exigences de serrage.

La compréhension de ces configurations vous prépare à la prochaine décision critique : le choix du matériau approprié pour vos jeux de matrices, en fonction du volume de production et des exigences de performance.

Guide de sélection des matériaux pour les jeux de matrices en acier et en aluminium

Vous avez sélectionné votre configuration — une autre décision s’impose désormais, qui a un impact direct sur la durée de vie des outillages, les coûts de production et l’efficacité opérationnelle. De quel matériau votre jeu de matrices d’estampage doit-il être constitué ? Ce choix influence tout, de la durée de vie de votre matrice métallique à la facilité avec laquelle les opérateurs la manipulent lors de la mise en place. Examinons ensemble les différences pratiques entre les matrices en acier et leurs alternatives en aluminium afin que vous puissiez associer les propriétés des matériaux à vos exigences de production spécifiques.

Aciers à outils pour la production à grande échelle

Lorsque les volumes de production atteignent plusieurs centaines de milliers ou plusieurs millions de cycles, l’acier à outils devient le choix évident pour les matrices d’estampage métalliques . Pourquoi ? L’acier offre une durabilité, une résistance à l’usure et une stabilité dimensionnelle inégalées sous l’effet d’impacts répétés à haute tonnage.

La plupart des fabricants spécifient les composants de leur jeu de matrices métalliques à partir de ces catégories courantes d’aciers à outils :

- Acier à outils A2 : Un acier durcissable à l'air offrant une excellente résistance à l'usure et une bonne ténacité. Très utilisé pour les semelles de matrices soumises à des forces de choc modérées.

- Acier à outils D2 : Un acier à haut carbone et haute teneur en chrome, offrant une résistance supérieure à l'usure. Idéal pour les matrices de formage métallique à grande série, lorsque l'abrasion constitue le principal facteur de dégradation.

- Acier à outils O1 : Un acier durcissable à l'huile, plus facile à usiner que l'acier D2. Souvent choisi lorsque des géométries complexes nécessitent une usinage poussé avant traitement thermique.

- Acier à outils S7 : Un acier résistant aux chocs, conçu pour des applications à fort impact. Envisagez cette nuance lorsque vos opérations d'estampage impliquent un poinçonnage lourd ou des matériaux épais.

Les outils matriciels en acier subissent généralement un traitement thermique afin d'atteindre une dureté comprise entre 58 et 62 HRC sur les surfaces fonctionnelles. Ce procédé de durcissement garantit que le matériau résiste à des millions de cycles de presse sans modification dimensionnelle notable ni dégradation de surface.

Quels sont les compromis ? L’acier ajoute un poids considérable à votre ensemble de matrices. Un jeu de matrices en acier à quatre colonnes peut peser plusieurs centaines de livres, nécessitant l’utilisation de ponts roulants ou de chariots élévateurs pour le changement des matrices. Ce poids augmente également les coûts d’expédition et exige des considérations plus rigoureuses concernant le montage de la matrice sur la presse.

Lorsque les jeux de matrices en aluminium présentent un intérêt économique

L’acier semble toujours être la solution idéale ? Pas tout à fait. Les jeux de matrices en aluminium se sont imposés dans les opérations modernes d’estampage, notamment dans des scénarios de production spécifiques où leurs propriétés uniques offrent des avantages réels.

Envisagez l’aluminium pour votre jeu de matrices métalliques lorsque :

- Prototypage et petites séries : Lorsque vous avez besoin de moins de 50 000 pièces, les coûts inférieurs liés aux matériaux et à l’usinage de l’aluminium compensent souvent sa durée de vie réduite.

- Changements fréquents de matrices : L’aluminium pèse environ le tiers de l’acier. Dans les opérations nécessitant plusieurs changements de matrices par poste, cette réduction de poids se traduit par des réglages plus rapides et une moindre fatigue des opérateurs.

- Applications sensibles à la chaleur : La conductivité thermique supérieure de l’aluminium dissipe la chaleur plus efficacement lors d’opérations à haute vitesse, ce qui peut réduire les besoins en lubrifiant.

- Formage à faible tonnage : Les matériaux minces et les forces de formage modérées ne nécessitent pas la résistance extrême de l’acier.

Les alliages d’aluminium modernes de qualité aéronautique (6061-T6 et 7075-T6) offrent des caractéristiques d’usure étonnamment bonnes lorsqu’ils sont correctement spécifiés. Certains fabricants appliquent un anodisation dure ou un placage nickel sur les semelles de matrices en aluminium, ce qui prolonge la durée de service tout en conservant les avantages liés au poids.

Acier contre aluminium : une comparaison directe

Le tableau suivant résume les différences clés afin de vous aider à déterminer quel matériau correspond le mieux à vos exigences de production :

| Facteur | Jeux de matrices en acier à outils | Jeux de matrices en aluminium |

|---|---|---|

| Poids | Lourd (environ 0,283 lb/in³) | Léger (environ 0,098 lb/in³ — soit environ le tiers de celui de l’acier) |

| Durabilité | Excellent ; supporte des millions de cycles | Modéré ; idéal pour moins de 100 000 cycles sans traitements de surface |

| Coût initial | Coûts plus élevés pour les matériaux et l’usinage | Coût des matériaux plus faible ; usinage plus rapide réduisant les frais de main-d’œuvre |

| Conductivité thermique | Plus faible ; retient la chaleur lors des opérations à grande vitesse | Plus élevé ; dissipe la chaleur environ 4 fois plus rapidement que l’acier |

| Cas d'utilisation idéaux | Production à grand volume, poinçonnage intensif, matériaux épais, tolérances serrées | Prototypage, petites séries, changements fréquents de série, formage sur tôles minces |

| Entretien | Nécessite une protection contre la rouille ; rectification périodique des surfaces usées | Résistant à la corrosion ; peut nécessiter le remplacement de la surface en cas de grippage |

Une considération pratique souvent négligée : vos outillages de découpe n’ont pas besoin d’être entièrement constitués d’un seul matériau. Certains fabricants spécifient des colonnes de guidage en acier associées à des semelles de matrice en aluminium, combinant ainsi la précision d’alignement de l’acier trempé et les gains de poids offerts par les plaques en aluminium. Cette approche hybride s’avère particulièrement efficace pour les applications à volume moyen, où aucune des deux extrêmes ne s’applique pleinement.

Quel que soit le matériau choisi, assurez-vous de sa compatibilité avec les exigences de votre presse et les volumes de production. Le bon choix consiste à équilibrer l’investissement initial avec les coûts opérationnels à long terme — une analyse qui conduit naturellement à comprendre comment dimensionner et spécifier correctement votre jeu de matrices en fonction de l’équipement de presse concerné.

Comment choisir le jeu de matrices adapté à vos besoins en matière de presse

Vous avez déterminé votre configuration et vos préférences en matière de matériaux — mais c’est ici que de nombreux acheteurs butent. Comment vous assurer que votre jeu de matrices de découpage s’adapte réellement et fonctionne de façon optimale dans votre presse spécifique ? Le choix d’une matrice de mauvaise taille engendre des problèmes d’alignement, limite la capacité de production et peut même endommager des équipements coûteux. Passons en revue un cadre décisionnel pratique permettant d’adapter les caractéristiques des matrices aux capacités de votre machine.

Calcul des exigences relatives à la taille du jeu de matrices

Avant de commander des matrices pour presse, vous devez établir l’enveloppe dimensionnelle disponible sur votre équipement de découpage. Cela revient à mesurer une pièce avant d’y acheter des meubles — sauf que les conséquences d’une erreur sont nettement plus coûteuses.

Commencez par recueillir ces mesures critiques à partir des spécifications de votre presse :

- Dimensions du plateau : La longueur et la largeur de votre plateau de presse déterminent l'empreinte maximale que vos jeux de matrices pour opérations de presse peuvent occuper. Prévoyez toujours des marges de dégagement pour les éléments de serrage et les considérations de sécurité.

- Hauteur de fermeture : Cette mesure représente la distance entre le plateau de presse et le bas du vérin lorsque celui-ci est complètement descendu. L'épaisseur totale de vos semelles de matrice, ajoutée à la hauteur de l'outillage, doit se situer dans cette plage.

- Longueur de course : La course verticale du vérin influence la quantité de dégagement disponible pour l'éjection des pièces et l'alimentation en matière entre deux cycles.

- Ouverture au jour : La distance maximale entre le plateau et le vérin lorsque la presse est entièrement ouverte. Cette dimension est déterminante pour les opérations de chargement et de déchargement des matrices.

Lorsque vous dimensionnez les semelles de matrice, un principe général s'applique : l'ensemble de la matrice doit offrir une surface de travail adéquate pour vos outillages, tout en laissant une marge suffisante pour le montage et le réglage. Les ingénieurs expérimentés en outillage recommandent généralement que les dimensions des semelles de matrice dépassent l'empreinte réelle de vos outillages d'une marge suffisante pour accueillir les colliers de fixation, les trous de guidage et toute modification ultérieure.

Considérez ce scénario pratique : imaginez que votre pièce nécessite une surface de travail de 12" × 18". Vous devrez choisir des semelles de matrice plus grandes — par exemple 16" × 22" — afin de loger les éléments de fixation, les boulons de poussoir et assurer une distance suffisante par rapport aux bords. Opter directement pour la taille minimale possible de la matrice engendre des difficultés lors du montage et limite fortement votre souplesse en matière de réglages d’outillage.

Facteurs de compatibilité avec la presse que vous ne pouvez ignorer

Le dimensionnement ne consiste pas uniquement à faire passer la matrice par la porte — votre matrice-machine doit fonctionner de manière harmonieuse avec la mécanique de la presse sur des millions de cycles. Voici les points à vérifier avant de finaliser le choix de votre ensemble de matrices :

- Capacité de tonnage : La capacité nominale en tonnes de votre presse doit dépasser les forces requises pour votre opération d’emboutissage. Une capacité insuffisante crée des conditions de surcharge dangereuses ; une surcapacité excessive gaspille de l’énergie et accélère l’usure.

- Parallélisme du vérin : La précision de l’alignement du vérin de votre presse influence le comportement de votre jeu de matrices. Les matrices à haute précision exigent un équipement de presse tout aussi précis afin de garantir une qualité constante des pièces.

- Motifs des trous de fixation : Vérifiez que les motifs de perçage des semelles de matrice correspondent aux rainures en T ou aux dispositifs de serrage de la table de votre presse. Les motifs standard varient selon les fabricants de presses.

- Diamètre de la tige de fixation (le cas échéant) : Pour les matrices utilisant des tiges de fixation supérieures pour l’attache au vérin, assurez-vous que le diamètre de la tige correspond exactement aux dimensions de l’alésage du vérin de votre presse.

- Hauteur de la ligne d’alimentation : À quel endroit la bande de matière pénètre-t-elle dans la presse ? Le jeu de matrices doit positionner vos outillages à la hauteur correcte par rapport aux équipements d’alimentation.

Le volume de production influence également les décisions de dimensionnement. Des volumes plus élevés justifient un investissement dans des jeux de matrices plus grands et plus robustes, capables de supporter l’accumulation de contraintes sur des séries prolongées. Pour les applications à faible volume, des ensembles moins solides peuvent être tolérés, mais la précision d’alignement ne doit jamais être compromise, quelle que soit la quantité produite.

Adapter les caractéristiques du jeu de matrices aux capacités de la presse n’est pas une option : c’est le fondement d’opérations d’estampage sûres et efficaces. Prendre des raccourcis à ce niveau génère des problèmes qui s’aggravent tout au long du cycle de vie complet de la production.

Une Liste de Vérification Pratique pour le Choix

Avant de vous engager sur un jeu de matrices pour presse hydraulique ou des outillages pour presse mécanique, vérifiez les points de compatibilité suivants :

- Vérifiez que les dimensions du plateau permettent d’accueillir l’empreinte de la semelle de matrice ainsi que la marge nécessaire pour le serrage

- Assurez-vous que la hauteur fermée autorise l’épaisseur totale de l’ensemble de la matrice, avec une marge de réglage

- Vérifiez que la course de la presse offre une dégagement suffisant pour l’éjection de la pièce

- Veillez à ce que la capacité nominale (en tonnes) de la presse dépasse les besoins calculés en force d’estampage

- Faire correspondre les dispositions de montage entre les semelles de matrice et le bâti de la presse

- Vérifier la longueur des colonnes de guidage par rapport à l'ouverture utile disponible

- Prendre en compte l'intégration des équipements d'alimentation et les trajets d'écoulement de la matière

En cas de doute, consultez les spécifications du fabricant de votre presse et discutez des exigences avec votre fournisseur de jeu de matrices. Les fournisseurs réputés possèdent une expertise approfondie dans l'adaptation de leurs produits aux différentes plates-formes de presses et peuvent identifier les problèmes de compatibilité avant qu'ils ne deviennent des difficultés coûteuses.

Une fois votre jeu de matrices correctement dimensionné et adapté à votre presse, la prochaine priorité consiste à assurer un fonctionnement optimal dans le temps — ce qui nous amène aux pratiques d'entretien et d'inspection permettant de prolonger la durée de vie des matrices et de préserver la qualité de la production.

Bonnes pratiques d'entretien et d'inspection des jeux de matrices

Votre jeu de matrices d'estampage est correctement dimensionné, correctement configuré et fonctionne en production — mais voici la réalité que de nombreux fabricants négligent. Même l’ensemble de matrices le plus précisément conçu se dégrade avec le temps. Les colonnes de guidage s’usent, les douilles présentent un jeu, et l’alignement dérive cycle après cycle. En l’absence de protocoles systématiques de maintenance, ces changements subtils finissent par se manifester sous forme de défauts de qualité, d’arrêts imprévus et de réparations d’urgence coûteuses.

Selon des spécialistes de la fabrication chez Le groupe Phoenix , une mauvaise maintenance des matrices provoque des défauts de qualité pendant la production, ce qui augmente les coûts de tri et accroît la probabilité d’expédier des pièces défectueuses. Les coûts cachés vont au-delà des rebuts — les lignes d’assemblage doivent modifier leurs dispositifs de fixation et leurs systèmes de serrage afin de compenser les variations dimensionnelles des pièces causées par l’usure des outillages. Mettons en place les procédures d’inspection et les pratiques préventives permettant de maintenir vos matrices de précision à un niveau de performance optimal.

Points de contrôle d’inspection pour prolonger la durée de vie de votre jeu de matrices

Considérez l'inspection de l'ensemble de matrices comme une médecine préventive pour votre opération d'estampage. Détecter les problèmes tôt—avant qu'ils ne provoquent des défauts—coûte nettement moins cher que des réparations réactives en cas d'urgence de production. Une procédure d'inspection structurée couvre trois périodes critiques :

Avant chaque série de production :

- Inspectez visuellement les colonnes de guidage afin de repérer des rayures, des grippages ou des dommages de surface indiquant des problèmes d'alignement

- Vérifiez l'ajustement des douilles en détectant, par palpation, tout jeu excessif lors du cyclage manuel de l'ensemble de matrices

- Assurez-vous que les semelles de matrice reposent à plat sur le lit de la presse, sans balancement ni jeu

- Vérifiez que tous les boulons de fixation sont présents et correctement serrés

- Inspectez les surfaces de travail afin de détecter toute présence de débris, de rouille ou d’accumulation résiduelle de lubrifiant

Pendant la surveillance de la production :

- Prêtez attention aux bruits inhabituels—cliquetis, grincements ou bruits de contact intermittents signalent l’apparition de problèmes

- Surveillez régulièrement les dimensions des pièces afin de détecter toute dérive progressive

- Surveillez l'augmentation des efforts requis, qui peut indiquer un coincement ou un mauvais alignement

- Vérifiez la température de fonctionnement des colonnes de guidage et des douilles afin de détecter une élévation anormale de la chaleur

Inspection après utilisation :

- Nettoyez soigneusement toutes les surfaces avant le stockage ou avant que le prochain opérateur de changement de matrice n’entame la préparation

- Documentez tout problème détecté pendant l’exécution dans votre système de bons de travail

- Mesurez le diamètre des colonnes de guidage aux points d’usure et comparez-les aux spécifications de référence

- Inspectez les alésages des douilles pour y déceler des signes de grippage, de rayures ou de déformation hors rondeur

Lorsque vous remettez les ensembles de matrices en stockage, appliquez un produit antirouille sur les surfaces en acier exposées. Cette simple mesure empêche la corrosion, qui accélère l’usure au cours du prochain cycle de production.

Identifier les motifs d’usure avant qu’ils ne provoquent des défauts

Les outilleurs expérimentés développent un sens aigu de l’observation des motifs d’usure permettant de prédire les problèmes futurs. Voici ce qu’il faut rechercher sur vos équipements de matrices lors des inspections courantes :

Usure des colonnes de guidage : Vérifiez la présence de zones polies ou brillantes indiquant un contact métal contre métal. Des colonnes de guidage en bon état présentent une finition de surface uniforme sur toute leur longueur. Des usures localisées — notamment des rayures diagonales — suggèrent un désalignement entre les semelles supérieure et inférieure de la matrice, qui doit être corrigé immédiatement.

Dégradation des douilles : Les douilles à billes doivent effectuer des cycles fluides avec une résistance minimale. Si vous ressentez une rugosité, un blocage ou entendez un bruit de grincement lors de la manipulation manuelle, les roulements sont défectueux. Les douilles à frottement subissent, au fil du temps, un élargissement mesurable de leur alésage — suivez ces dimensions et remplacez-les dès que le jeu dépasse les tolérances spécifiées par le fabricant.

Dérive d'alignement : Peut-être le problème le plus insidieux, la dérive d’alignement se produit si progressivement que les opérateurs s’y adaptent sans réaliser que la qualité se dégrade. Surveillez ces signes précurseurs :

- Pièces nécessitant progressivement plus de débarrassage ou d’opérations secondaires

- Hauteur des bavures augmentant sur les bords découpés

- Usure du poinçon concentrée sur un seul côté plutôt que répartie uniformément

- Apparition de marques de dénudage à de nouveaux endroits sur la bande

La fréquence de la maintenance des matrices détermine directement la constance de la qualité de production. Les fabricants qui procèdent à des inspections systématiques subissent moins de réparations d’urgence, enregistrent des taux de rebut plus faibles et obtiennent une production plus prévisible — cette corrélation est indéniable.

Protocoles de maintenance préventive efficaces

Passer d’une maintenance réactive à une maintenance préventive transforme votre atelier de matrices d’une unité vouée à l’extinction des incendies en un actif stratégique. Voici un cadre pratique fondé sur les cycles de production plutôt que sur des calendriers arbitraires :

- À chaque série de production : Nettoyer, inspecter et documenter l’état avant stockage

- Tous les 50 000 à 100 000 cycles : Mesurer les diamètres des colonnes de guidage et les jeux entre douilles et axes selon les spécifications de référence

- Tous les 250 000 cycles : Effectuer une vérification détaillée de l’alignement à l’aide d’équipements de mesure de précision

- Annuellement ou selon les recommandations du fabricant : Démontage complet, inspection et remplacement des composants d’usure selon les besoins

La documentation des activités de maintenance génère des données historiques précieuses. Lorsqu’apparaissent des problèmes de qualité, il est possible de remonter dans le temps afin de déterminer si l’état de la matrice est corrélé aux motifs de défauts. Cette approche fondée sur les données permet également de prévoir le moment où les composants devront être remplacés, ce qui rend possible une planification proactive plutôt qu’une intervention réactive et désordonnée.

Un ensemble de matrices bien entretenu ne se contente pas de durer plus longtemps : il produit des pièces plus conformes tout au long de sa durée de service. Toutefois, même avec des pratiques d’entretien exemplaires, des problèmes surviennent parfois. Comprendre comment diagnostiquer et corriger les pannes courantes des ensembles de matrices permet d’éviter que des dysfonctionnements mineurs ne se transforment en perturbations majeures de la production.

Dépannage des problèmes courants liés aux ensembles de matrices et solutions associées

Même avec une maintenance rigoureuse, des problèmes finissent inévitablement par apparaître dans tout jeu de matrice d’estampage. Lorsque des pièces échouent soudainement aux contrôles ou que votre presse commence à émettre des bruits inhabituels, comment identifier rapidement la cause racine ? La différence entre un simple réglage mineur et une immobilisation prolongée dépend souvent de la rapidité et de la précision du diagnostic. Passons en revue les pannes les plus fréquentes affectant les jeux de matrices, leurs symptômes caractéristiques ainsi que les actions correctives permettant de reprendre rapidement la production.

Diagnostic des problèmes d’alignement en production

Les problèmes d’alignement comptent parmi les difficultés les plus frustrantes, car ils se développent progressivement. Un jour, tout fonctionne parfaitement ; plusieurs semaines plus tard, vous traquez des défauts de qualité qui semblent apparaître de façon aléatoire. Comprendre comment se manifeste un désalignement vous permet de détecter les anomalies avant qu’elles ne provoquent des réparations coûteuses.

Surveillez ces signes avant-coureurs pendant la production :

- Motifs de bavures inégaux : Lorsque les bavures apparaissent plus importantes sur un côté des pièces découpées, votre poinçon et votre matrice ne se rencontrent pas de façon concentrique. Cela indique un décalage latéral entre les semelles supérieure et inférieure.

- Usure progressive du poinçon : Selon les spécialistes en dépannage de DGMF Mold Clamps, une usure incohérente sur les surfaces du poinçon — où certaines zones présentent des rayures plus marquées et s’usent plus rapidement — signale des problèmes d’alignement entre les sièges de montage de la table tournante supérieure et inférieure.

- Dérive dimensionnelle : Des pièces qui étaient conformes aux tolérances la semaine dernière se retrouvent désormais hors tolérance, notamment pour les caractéristiques formées par l’interaction poinçon-matrice.

- Bruits inhabituels : Des bruits de cliquetis, de grincement ou de contact intermittent pendant le cycle précèdent souvent l’apparition de défauts de qualité visibles.

Lorsque vous soupçonnez un problème d’alignement, commencez votre diagnostic à la source. Utilisez une mandrine d’alignement pour vérifier la relation entre la tourelle de votre presse et sa base de montage. Souvent, le problème ne provient pas de votre matrice ni de vos outillages : c’est la presse elle-même qui s’est écartée des spécifications.

Les opérations d'emboutissage sont particulièrement sensibles à l'alignement, car l'écoulement de la matière dépend d'un contact constant entre la matrice et le poinçon. Même de faibles écarts provoquent une répartition inégale des contraintes, entraînant des plis d’un côté tout en causant des ruptures de l’autre.

Actions correctives pour les défaillances courantes des jeux de matrices

Une fois le problème identifié, quelle est la solution ? Le tableau suivant classe les problèmes courants liés aux jeux de matrices dans un cadre diagnostique qu’il est possible d’appliquer immédiatement sur le terrain par les professionnels de la fabrication :

| Problème | Symptômes | Causes racines | Actions correctives |

|---|---|---|---|

| Désalignement | Bavures inégales, usure unilatérale du poinçon, variation dimensionnelle | Douilles de guidage usées, tiges de guidage endommagées, désalignement de la tourelle de presse, montage incorrect de la matrice | Vérifier et ajuster l’alignement de la tourelle à l’aide d’un mandrin ; remplacer les douilles usées ; s’assurer que les semelles de matrice reposent à plat sur le lit de la presse ; envisager l’usinage d’une matrice à guidage complet pour les applications critiques |

| Perte de précision | Pièces sortant des tolérances, positions des trous non reproductibles, déformation de la forme | Usure des colonnes de guidage, dilatation thermique pendant les cycles prolongés, fixation mécanique lâche, rappel élastique du matériau | Mesurer les diamètres des colonnes de guidage par rapport aux valeurs de référence ; laisser stabiliser thermiquement avant les mesures critiques ; vérifier que tous les boulons de fixation sont serrés au couple spécifié ; intégrer une compensation du rappel élastique dans la conception de la matrice |

| Usure prématurée | Rayures sur les colonnes de guidage, dégradation rapide des douilles, dommages de surface dans les zones de travail | Lubrification insuffisante, contamination du lubrifiant, jeux inadaptés, vitesse de presse excessive | Revoir et améliorer le protocole de lubrification ; filtrer ou remplacer le lubrifiant contaminé ; vérifier que le jeu entre poinçon et matrice correspond à l’épaisseur du matériau (généralement 8 à 12 % de l’épaisseur) ; réduire la vitesse du cycle de la matrice si nécessaire |

| Grippage | Transfert de métal entre les surfaces, composants grippés, fonctionnement rugueux | Matériaux en contact incompatibles, lubrification insuffisante, pression excessive aux points de contact | Appliquer des revêtements anti-grippage (TiN, TiAlN) ; passer à des lubrifiants EP (à pression extrême) ; réduire la force du serre-flan si applicable ; envisager des traitements de surface tels que la nitruration pour les applications de matrices de découpage |

| Blocage des colonnes de guidage | Résistance pendant le cycle, mouvement saccadé, accumulation de chaleur | Accumulation de débris, endommagement de l’alésage des douilles, colonnes courbées ou rayées, désaccord de dilatation thermique | Nettoyer soigneusement toutes les surfaces de guidage ; inspecter les douilles afin de détecter toute déformation hors rondeur ; remplacer immédiatement les colonnes endommagées ; vérifier que le jeu est suffisant pour compenser la dilatation thermique lors des cycles à haute vitesse |

Remarquez combien de problèmes trouvent leur origine dans les mêmes causes fondamentales ? Les défaillances de lubrification, les problèmes de jeu et la dérive d’alignement représentent la grande majorité des pannes sur les ensembles de matrices. Traitez-les de façon systématique, et vous éviterez la plupart des défaillances avant qu’elles ne surviennent.

Pour les problèmes persistants qui résistent aux corrections standard, envisagez les approches diagnostiques avancées suivantes :

- Essai au comparateur mécanique : Fixez les indicateurs sur votre semelle supérieure et effectuez un balayage contre la surface inférieure de la matrice afin de quantifier le désalignement en millièmes de pouce.

- Vérifications par contact au bleu d’ajustage : Appliquez du bleu d’ajustage sur les surfaces d’assemblage, actionnez une fois la matrice, puis examinez les motifs de contact afin de détecter un engagement irrégulier.

- Imagerie thermique : Pendant les cycles prolongés, les caméras thermiques révèlent les points chauds indiquant un coincement, une friction excessive ou une lubrification insuffisante.

Lorsque les actions correctives nécessitent l’ajout de cales ou des ajustements de jeu, procédez progressivement. L’expérience industrielle recommande de limiter chaque ajustement à 0,15 mm au maximum afin d’éviter toute surcorrection. Documentez chaque modification : ce qui semblait être une solution rapide aujourd’hui devient une donnée diagnostique précieuse lorsque des problèmes similaires réapparaissent plusieurs mois plus tard.

Parfois, le problème réel ne réside pas dans le jeu de matrices lui-même, mais dans la manière dont il s'intègre à votre système de production global. Comprendre où les jeux de matrices d'estampage s'inscrivent dans l'écosystème complet de formage des métaux vous aide à identifier les problèmes provenant en amont ou en aval de l'outillage.

Position des jeux de matrices d'estampage dans les opérations de formage des métaux

Savoir diagnostiquer les pannes de votre outillage est essentiel — mais avez-vous envisagé comment votre jeu de matrices d'estampage s'inscrit dans le contexte plus large de la fabrication ? Ces ensembles de précision ne fonctionnent pas de façon isolée. Ils constituent la base de divers types de matrices et de méthodes de production utilisées dans pratiquement tous les secteurs transformant la tôle en composants finis. Examinons ensemble cet écosystème élargi et voyons où vos décisions relatives à l'outillage s'intègrent dans ce cadre.

Jeux de matrices dans les opérations d'estampage progressif et d'estampage par transfert

Imaginez un jeu de matrices d'estampage comme la scène sur laquelle différentes approches de production peuvent se déployer. La même base, réalisée avec une précision d'alignement élevée, soutient des méthodes de fabrication radicalement différentes, selon vos besoins en matière de production.

Poinçons progressifs : Dans un opération d'estampage progressive , une bobine métallique continue est alimentée automatiquement à travers plusieurs stations intégrées dans un seul jeu de matrices. Chaque station effectue une opération spécifique — découpage, perçage, pliage ou formage — de manière séquentielle, jusqu’à l’obtention de la pièce finie. Selon des spécialistes du secteur, les solutions à matrices progressives excellent dans l’estampage métallique à grande série grâce à leur automatisation complète, certaines opérations atteignant, après optimisation adéquate, des productions journalières supérieures à 11 000 pièces.

Matrices à transfert : Similaire à l’outillage progressif, mais plus souple, les matrices à transfert saisissent des pièces individuelles et les déplacent d’une station à l’autre, plutôt que de s’appuyer sur une bande continue de matière. Votre jeu de matrices fournit le cadre rigide pour chaque station, tandis que des mécanismes de transfert automatisés assurent le déplacement de la matière. Cette approche réduit les pertes de matière, car aucune bande porteuse ne relie les pièces.

Matrices composées : Parfois appelées matrices combinées, ces matrices de découpage avancées exécutent plusieurs opérations — telles que le découpage, la perforation, le gaufrage et le pliage — en un seul coup de presse, et ce, au sein d’une seule station. Le jeu de matrices doit assurer un alignement exceptionnel, puisque toutes les opérations de découpe et de formage s’effectuent simultanément, ce qui exige des relations précises entre les composants de l’outillage supérieur et inférieur.

Le secteur des matrices continue d’évoluer vers ces configurations. Les fabricants modernes utilisent fréquemment des approches hybrides, combinant la flexibilité des opérations à simple étape avec la vitesse des matrices progressives grâce à des systèmes automatisés de transfert. Les pièces usinées circulent sans heurt entre les stations, maximisant ainsi le débit tout en respectant les tolérances serrées exigées par l’emboutissage de précision.

Applications industrielles, de l'automobile à l'aérospatial

Dans quels domaines ces différentes configurations de matrices pour emboutissage métallique sont-elles réellement appliquées ? La réponse couvre pratiquement tous les secteurs qui dépendent de composants métalliques formés avec précision. Selon des études sectorielles, le marché de l’emboutissage métallique devrait passer de 205 milliards de dollars en 2021 à plus de 283 milliards de dollars d’ici 2030 — une croissance tirée par l’élargissement des applications dans plusieurs industries.

Voici où les matrices d’emboutissage et leurs jeux de matrices associés créent de la valeur :

- Automobile : Des panneaux structurels de carrosserie aux boîtiers de capteurs complexes, la fabrication automobile dépend fortement des matrices de formage. La transition vers les véhicules électriques crée de nouvelles opportunités, notamment pour les applications d’enceintes de batteries et les composants de la partie supérieure de la carrosserie destinés à accueillir des capteurs et des caméras.

- Électronique grand public : Le secteur de l’électronique grand public génère une demande importante de découpage emboutissage métallique, avec des applications dans les châssis de téléphones mobiles, les composants d’écouteurs, les boîtiers de haut-parleurs et les éléments de manettes de jeu, qui exigent une précision exceptionnelle.

- Fabrication d'équipements électroménagers : Les tambours de machines à laver, les panneaux de réfrigérateurs et les composants de systèmes de chauffage, ventilation et climatisation (CVC) proviennent tous d’opérations d’emboutissage. La nécessité d’une production à grande échelle justifie l’investissement dans la fabrication robuste d’outillages et de matrices pour ces applications.

- Aéronautique : Là où les tolérances se mesurent au millième de millimètre et où les spécifications des matériaux sont extrêmement exigeantes, la fabrication de matrices pour l’aéronautique représente l’apogée de la précision. Les composants doivent répondre à des normes de qualité rigoureuses tout en conservant leur intégrité structurelle dans des conditions extrêmes.

- Télécommunications : Les boîtiers, les dissipateurs thermiques et les supports structurels pour les équipements réseau reposent sur l’estampage de précision. L’expansion rapide des infrastructures 5G continue d’alimenter la demande dans ce secteur.

- Appareils médicaux : Les instruments chirurgicaux, les composants d’implants et les boîtiers d’équipements de diagnostic exigent des opérations de formage exemptes de contamination et un contrôle dimensionnel exceptionnel.

La fabrication de matrices pour ces applications variées répond à des exigences communes : alignement précis, choix approprié des matériaux et configurations adaptées aux volumes de production. Que vous produisiez des supports automobiles ou des éléments de fixation aérospatiaux, les principes fondamentaux de sélection des jeux de matrices restent identiques — seuls les paramètres spécifiques changent.

Grâce à cette compréhension du rôle des jeux de matrices d’estampage au sein du paysage manufacturier plus large, vous êtes mieux à même d’évaluer les fournisseurs potentiels capables de répondre à vos exigences sectorielles spécifiques et à vos objectifs de production.

Choisir un fournisseur de qualité de jeux de matrices pour vos besoins de production

Vous maîtrisez les fondamentaux du choix d’un jeu de matrices d’estampage — configurations, matériaux, dimensions et entretien. Mais voici où la théorie rencontre la réalité : trouver un fournisseur capable réellement de livrer ce dont vous avez besoin, au moment où vous en avez besoin, et au niveau de qualité exigé par votre production. Le partenaire spécialisé dans la fabrication de matrices que vous choisissez influence tout, des coûts initiaux de l’outillage à la régularité de la production à long terme. Alors, qu’est-ce qui distingue les fournisseurs exceptionnels de ceux qui se contentent de prendre des commandes ?

Que vous achetiez une matrice sur mesure pour valider un prototype ou que vous établissiez une relation durable pour l’outillage destiné à une production à grande échelle, les critères d’évaluation restent remarquablement constants. Examinons ensemble les facteurs les plus déterminants lors de la sélection de votre partenaire spécialisé en matrices de précision et en estampage.

Certifications qualité essentielles pour répondre aux normes des équipementiers

Lorsque vous fournissez des composants aux secteurs automobile, aéronautique ou à d'autres secteurs exigeants, vos fournitures de matrices doivent provenir de sources certifiées. Les certifications ne sont pas de simples décorations murales : elles attestent de systèmes vérifiés de management de la qualité, de maîtrise des procédés et d'amélioration continue.

Certification IATF 16949 : Si vous intervenez dans la chaîne d'approvisionnement automobile, cette certification est obligatoire. Selon l' Autorité de certification NSF , la norme IATF 16949 définit un système de management de la qualité standardisé, centré sur l'amélioration continue, avec un accent particulier mis sur la prévention des défauts ainsi que sur la réduction des variations et des gaspillages. La plupart des grands équipementiers automobiles (OEM) exigent cette certification de leurs partenaires de la chaîne d'approvisionnement.

Pourquoi cela est-il important pour les applications de fabrication de matrices ? Les fournisseurs certifiés appliquent des procédures documentées pour tous les aspects de la production d’outillages, de la conception initiale à l’inspection finale. Lorsqu’un problème survient, des systèmes qualité traçables permettent d’identifier rapidement la cause première et de mettre en œuvre des actions correctives. Les organisations certifiées selon la norme IATF 16949 démontrent une amélioration de la satisfaction client, une augmentation de l’efficacité et une meilleure gestion des risques dans l’ensemble de leurs activités.

Au-delà de l’IATF 16949, privilégiez les fournisseurs disposant de la norme ISO 9001 comme référence minimale en matière de qualité, ainsi que des certifications spécifiques au secteur pertinent pour votre application. Les applications aéronautiques peuvent exiger la conformité à la norme AS9100, tandis que la fabrication d’outillages pour dispositifs médicaux implique le respect de la norme ISO 13485.

Soutien technique et capacités de prototypage

Voici une réalité que de nombreux acheteurs négligent : le devis d’outillage au prix le plus bas s’avère souvent le choix le plus coûteux. Pourquoi ? Parce que les fournisseurs dépourvus de compétences techniques approfondies livrent des matrices nécessitant des modifications importantes, produisant des pièces incohérentes ou tombant en panne prématurément. La véritable valeur réside dans des partenaires spécialisés en outillages et matrices pour emboutissage capables d’anticiper et de prévenir les problèmes avant le lancement de la production.

Simulation CAO pour la prévention des défauts : L’ingénierie moderne des matrices exploite la conception assistée par ordinateur (CAO) afin de visualiser les procédés de formage avant même la découpe de l’acier. Comme l’expliquent les spécialistes de la simulation de formage des métaux , l’analyse CAO permet de visualiser l’évolution des charges, des déformations et des variations de température durant le formage, ainsi que de prédire d’éventuels défauts tels que des fissures susceptibles de survenir en cours de production. En optimisant les conceptions d’outillages sur la base des résultats de simulation, il est possible de prévenir les défauts à l’avance, garantissant ainsi une production plus fluide et une réduction significative des coûts des composants.

Cette capacité de simulation est d'une importance capitale pour les applications de précision en matière de matrices et d'estampage. Plutôt que de découvrir des problèmes de formage lors de la phase d'essai—où les modifications sont coûteuses et chronophages—les fournisseurs équipés de logiciels CAO identifient les problèmes dès la phase de conception, où les ajustements ne coûtent pratiquement rien.

Délais de prototypage rapide : Les plannings de production intègrent rarement des cycles de développement prolongés pour les outillages. Lorsque le lancement de votre produit dépend de matrices d'estampage validées, les délais de livraison des fournisseurs deviennent des contraintes critiques. Privilégiez des partenaires proposant des capacités de prototypage rapide capables de fournir des outillages fonctionnels destinés aux essais de validation dans des délais très serrés.

Shaoyi incarne cette combinaison de compétences, offrant une certification IATF 16949 ainsi qu’une simulation CAE avancée pour des résultats exempts de défauts. Son équipe d’ingénierie assure la réalisation rapide de prototypes en aussi peu que 5 jours, soutenant ainsi les délais de développement accélérés exigés par la production automobile moderne. Avec un taux d’approbation au premier passage de 93 % pour les outillages, elle démontre les résultats qualité que permet un accompagnement technique rigoureux. Vous pouvez explorer leur conception complète des moules et capacités de fabrication pour voir comment ces éléments s’intègrent.

Critères clés d'évaluation des fournisseurs

Lors de la comparaison de fournisseurs potentiels d’outillages et de matrices pour emboutissage, examinez attentivement ces points critiques :

- Certifications de qualité : IATF 16949 pour les applications automobiles ; vérifiez l’état actuel de la certification et l’historique des audits

- Compétences en ingénierie : Simulation CAE, analyse DFM (Conception pour la fabrication) et ingénieurs spécialisés en outillage maîtrisant votre secteur d’activité

- Vitesse de prototypage : Sont-ils en mesure de livrer des outillages fonctionnels dans vos délais de développement ? Demandez-leur des engagements précis sur les délais de livraison

- Taux d'approbation du premier passage : Quel pourcentage de leurs outillages répond aux spécifications lors de la soumission initiale ? Les chefs de file du secteur obtiennent des taux d’approbation supérieurs à 90 %

- Capacité de volume de production : Sont-ils capables de passer de la fabrication de prototypes à une production à grande échelle sans dégradation de la qualité ?

- Expertise en matériaux : Maîtrisent-ils les alliages et les épaisseurs spécifiques que vous utilisez dans vos opérations de formage ? Une connaissance approfondie des matériaux permet d’éviter des erreurs de conception coûteuses

- Communication et Support : Quelle est leur réactivité durant la phase de développement ? Vous apporteront-ils un soutien technique continu après la livraison ?

- Considérations géographiques : La proximité influence les délais de livraison, les coûts d’expédition et la faisabilité d’une collaboration sur site pendant les essais

Au-delà de ces facteurs tangibles, évaluez la compatibilité culturelle. Les meilleures relations avec les fournisseurs fonctionnent comme des partenariats dans lesquels les deux parties s’investissent pour assurer un succès mutuel. Les fournisseurs qui posent des questions détaillées sur votre application, remettent utilement en question certaines hypothèses et proposent de façon proactive des améliorations livrent généralement de meilleurs résultats que ceux qui se contentent de chiffrer à partir des plans fournis.

Les considérations relatives au calendrier de production méritent une attention particulière. Le développement de matrices sur mesure implique plusieurs phases : conception, examen technique, fabrication, traitement thermique, assemblage et essai. Chaque phase comporte des risques de retards si les fournisseurs manquent de capacité, d’expertise ou de gestion de projet efficace. Demandez des calendriers détaillés du projet comportant des engagements clairs sur les jalons, et vérifiez que les fournisseurs disposent d’une capacité suffisante pour votre projet, compte tenu de leur charge de travail actuelle.

Une fois des critères clairs établis pour évaluer les fournisseurs de jeux de matrices, vous êtes prêt à prendre des décisions d’approvisionnement éclairées. Mais comment intégrer l’ensemble des éléments abordés dans un plan d’action concret ? Consolidons les principaux critères dans un cadre décisionnel que vous pouvez appliquer immédiatement.

Prendre votre décision concernant le jeu de matrices d’estampage en toute confiance

Vous avez parcouru un terrain considérable — de la compréhension des composants essentiels à l’évaluation des capacités des fournisseurs. Le moment critique est désormais arrivé : transformer vos connaissances en actions concrètes. Que vous spécifiiez pour la première fois un jeu de matrices d’estampage ou que vous affiniez votre stratégie d’approvisionnement pour une production à haut volume, adopter une démarche structurée permet d’éviter des erreurs coûteuses et d’accélérer votre accès à des pièces de qualité.

Considérez cette section finale comme votre boussole décisionnelle. Les éléments d’analyse abordés tout au long de ce guide se traduisent par des étapes d’action précises que vous pouvez mettre en œuvre immédiatement — qu’il s’agisse de travailler avec un catalogue standard de jeux de matrices Danly ou de développer des outillages entièrement sur mesure pour des applications spécialisées.

Votre liste de contrôle pour la sélection du jeu de matrices

Avant de valider toute configuration de presse et de matrice, examinez méthodiquement ces décisions fondamentales. Passer trop vite sur l’une quelconque de ces étapes engendre des problèmes qui s’accumulent tout au long de votre cycle de production :

- Définir vos exigences de production : Établir les volumes annuels, la complexité des pièces, les spécifications des matériaux et les exigences en matière de tolérances. Ces paramètres déterminent toutes les décisions ultérieures concernant la configuration, le choix des matériaux et des fournisseurs.

- Adapter la configuration à l’application : Choisir un support arrière pour les opérations progressives nécessitant un accès maximal, un support diagonal pour un équilibre entre accessibilité et stabilité, ou un support à quatre colonnes lorsque la rigidité et la précision priment sur les considérations d’accessibilité.

- Choisir des matériaux adaptés : Acier pour une durabilité élevée en grande série, dépassant 100 000 cycles ; aluminium lorsque la réduction de poids, la réalisation rapide de prototypes ou des changements fréquents justifient les compromis associés.

- Vérifier la compatibilité avec la presse : Confirmer les dimensions du plateau, la hauteur de fermeture, la longueur de la course et la capacité en tonnes avant de finaliser toute spécification de matrice. Des incompatibilités à ce niveau engendrent des risques pour la sécurité et des problèmes de qualité.

- Établir les protocoles de maintenance : Planifier les fréquences d’inspection, les calendriers de lubrification et les références initiales de mesure de l’usure avant le démarrage de la production — et non pas après l’apparition de problèmes.

- Qualifier les fournisseurs potentiels : Vérifiez les certifications (IATF 16949 pour l’industrie automobile), les capacités techniques, les délais de prototypage et les taux d’approbation du premier passage à l’aide de preuves documentées.

- Demandez des calendriers de projet détaillés : Obtenez des engagements précis concernant les jalons des phases de conception, de fabrication et d’essai. Des plannings imprécis indiquent généralement des contraintes de capacité ou de compétence.

Cette approche systématique s’applique aussi bien lorsque vous achetez des matrices standard pour presse à emboutir que lorsque vous investissez dans des outillages progressifs complexes. Les principes fondamentaux restent identiques — seuls les paramètres spécifiques varient en fonction de votre application.

Passer à l’étape suivante de votre projet d’outillage

Prêt à passer de la planification à l’exécution ? Vos prochaines actions dépendent de votre position dans le cycle de développement :

Si vous êtes en phase préliminaire de conception : Impliquez dès maintenant des fournisseurs potentiels — avant que les conceptions ne soient finalisées. Des partenaires spécialisés dans les outillages pour emboutissage disposant de solides compétences techniques peuvent identifier les problèmes de fabricabilité tant que les modifications restent peu coûteuses. Cette démarche collaborative réduit généralement le temps total de développement et évite des reconceptions onéreuses lors de la phase d’essai.

Si vous recherchez des conceptions existantes : Concentrez votre évaluation sur les fournisseurs qui démontrent des systèmes qualité éprouvés et des capacités de réaction rapide. Pour les applications automobiles, Shaoyi constitue un excellent exemple de ce qu’il faut rechercher : certification IATF 16949, simulation CAE avancée pour la prévention des défauts et capacités de prototypage rapide permettant de livrer des outillages fonctionnels en aussi peu que 5 jours. Leur taux d’approbation au premier passage de 93 % illustre les résultats qualité que rend possibles un soutien technique adéquat. Découvrez leurs solutions complètes pour matrices d’estampage afin de voir comment ces capacités répondent à vos besoins.

Si vous diagnostiquez des problèmes sur des outillages existants : Examinez les cadres d’analyse diagnostique présentés précédemment, en vous concentrant sur la vérification de l’alignement et l’analyse des motifs d’usure. Parfois, la solution la plus économique consiste à réparer les jeux de matrices existants plutôt que de les remplacer entièrement.

Peu importe la phase à laquelle vous vous trouvez, retenez cette vérité fondamentale : la qualité de votre jeu de matrices d’estampage détermine directement la qualité de chaque pièce qu’il produit. Investir dans une sélection rigoureuse, des fournisseurs certifiés et une maintenance systématique génère des retours sur investissement sur des millions de cycles de production. Les décisions que vous prenez aujourd’hui en matière d’outillage façonnent vos résultats de fabrication pendant des années à venir.

Questions fréquemment posées sur les jeux de matrices d’estampage

1. Qu’est-ce qu’un jeu de matrices d’estampage et à quoi sert-il ?

Un jeu de matrices d’estampage est un ensemble conçu avec précision, composé d’une semelle supérieure et d’une semelle inférieure maintenues en alignement exact par des colonnes de guidage et des douilles de guidage. Il constitue le cadre fondamental des opérations d’estampage métallique, supportant l’ensemble des procédés de découpe, de formage et de façonnage. La semelle supérieure est fixée au traverse mobile de la presse, tandis que la semelle inférieure est montée sur le bâti de la presse ; les colonnes de guidage assurent un alignement précis à ± 0,0001 pouce (± 0,00254 mm) tout au long de millions de cycles de production.

2. Quels sont les différents types de configurations d’ensembles de matrices ?

Il existe quatre configurations principales d’ensembles de matrices : à colonnes arrière (deux colonnes le long du bord arrière pour une accessibilité maximale), à colonnes diagonales (colonnes situées aux coins opposés pour un accès équilibré et une stabilité accrue), à quatre colonnes (une colonne dans chaque coin pour une rigidité et une précision maximales) et à colonne centrale (guides placés près du centre pour des applications spécialisées). Les conceptions à colonnes arrière sont particulièrement adaptées aux matrices progressives avec alimentation par bande, tandis que les configurations à quatre colonnes conviennent idéalement au poinçonnage lourd et aux exigences de tolérances serrées.

3. Dois-je choisir de l’acier ou de l’aluminium pour mon ensemble de matrices ?

Choisissez un acier à outils pour une production à grande échelle dépassant 100 000 cycles, où la durabilité et la stabilité dimensionnelle sont critiques. Les jeux de matrices en aluminium constituent une solution économique pour la fabrication de prototypes, les petites séries (moins de 50 000 pièces), les changements fréquents de matrice (l’aluminium pèse environ le tiers de l’acier) et les applications sensibles à la chaleur. Certains fabricants adoptent des approches hybrides, combinant des colonnes de guidage en acier et des semelles de matrice en aluminium afin de concilier précision et gain de poids.

4. Comment choisir la taille appropriée d’un jeu de matrices pour ma presse ?

Commencez par mesurer les dimensions du plateau de votre presse, sa hauteur fermée, sa course et son ouverture maximale (« daylight »). Les semelles de matrice doivent dépasser l’empreinte de votre outillage d’une marge suffisante pour accueillir les éléments de fixation, les étriers de serrage et les réglages. Vérifiez que la capacité nominale en tonnes dépasse vos besoins en force de poinçonnage, confirmez que les motifs de perçage de fixation correspondent aux rainures en T de la presse, et assurez-vous que la longueur des colonnes de guidage s’inscrit dans l’ouverture maximale disponible. Prévoyez systématiquement des marges de dégagement pour le serrage et les considérations de sécurité.

5. Quelles certifications dois-je rechercher chez un fournisseur de jeux de matrices ?

Pour les applications automobiles, la certification IATF 16949 est essentielle, car elle atteste de systèmes de management de la qualité vérifiés, mettant l’accent sur la prévention des défauts et l’amélioration continue. La norme ISO 9001 constitue une référence fondamentale en matière de qualité, tandis que les applications aéronautiques peuvent exiger la conformité à la norme AS9100. Des fournisseurs tels que Shaoyi proposent la certification IATF 16949, couplée à des capacités avancées de simulation par CAE et à la réalisation rapide de prototypes en aussi peu que 5 jours, atteignant un taux d’approbation initial des outillages de 93 %.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —