Les matrices composées expliquées : quand elles surpassent la découpe progressive

Ce qui distingue les matrices composées des autres méthodes d'estampage

Lorsque la précision est primordiale dans l'estampage de métaux, toutes les approches en matière d'outillages ne donnent pas des résultats équivalents. Imaginez que vous devez produire des milliers de rondelles plates comportant des trous parfaitement centrés. Comment garantir que chaque pièce respecte exactement les tolérances requises, sans opérations secondaires ? C’est précisément dans ce domaine que les matrices composées excellent.

Une matrice composée est un outil d'estampage spécialisé qui effectue simultanément plusieurs opérations de découpe — généralement le poinçonnage et le découpage — en un seul coup de presse, produisant ainsi des pièces finies présentant une planéité, une concentricité et une précision dimensionnelle supérieures.

Contrairement aux outillages à opération unique qui exécutent une seule tâche par coup, ce type d’outillage composite réalise l’ensemble de la séquence de découpe en une seule fois. Le résultat ? Des pièces sortant directement de la presse prêtes à l’emploi, sans nécessiter d’étapes de traitement supplémentaires. Cela fait de la matrice composite une option essentielle parmi les différents types de matrices d’estampage disponibles aujourd’hui pour les fabricants.

L’avantage du coup unique expliqué

Pourquoi le fait d’exécuter toutes les opérations en un seul coup est-il si important ? Considérez ce qui se produit avec les opérations d’estampage à matrices séquentielles . Lorsque vous découpez une pièce dans une station puis percez des trous dans une autre, chaque manipulation introduit des risques potentiels. La matière se déplace, est repositionnée et subit de nouvelles forces de découpe à des moments différents. De légères variations s’accumulent, et soudainement les distances entre les trous et les bords varient d’une pièce à l’autre.

Avec les matrices combinées, la presse descend une seule fois et toutes les opérations s’effectuent simultanément. Le contour extérieur est découpé tandis que les éléments internes sont perforés au même instant. Il n’y a pas de repositionnement, pas d’erreur cumulative et aucune possibilité pour la pièce de se déplacer entre les opérations. Cette approche en un seul coup garantit une constance que les méthodes séquentielles ne sauraient égaler.

Comment les opérations simultanées assurent la précision

Le principe mécanique à la base de cet avantage en matière de précision est simple, mais puissant. Lorsque des forces de découpe agissent sur la tôle depuis plusieurs directions simultanément, elles se compensent essentiellement les unes les autres. Le matériau est ainsi contraint de façon uniforme pendant l’opération de découpe, ce qui empêche la déformation localisée qui survient lorsque les forces sont appliquées de manière séquentielle.

Pensez-y de cette façon : si vous percez un trou dans une pièce plane en métal, le matériau environnant subit une contrainte et peut se déformer légèrement. Or, si vous découpez immédiatement le contour extérieur pendant que cette contrainte interne est encore présente, vous introduisez une variation dimensionnelle. Les matrices combinées éliminent entièrement ce problème en appliquant simultanément toutes les forces de découpe, ce qui maintient la pièce à usiner plane et stable tout au long de l’opération.

Cette approche de découpe simultanée est particulièrement précieuse lorsque des tolérances positionnelles strictes entre les caractéristiques sont critiques. Les contacts électriques, les rondelles de précision et les composants exigeant une concentricité exacte entre les trous et les bords bénéficient considérablement de cette capacité. La géométrie de la pièce reste fidèle, car chaque découpe s’effectue en parfaite synchronisation, garantissant ainsi une précision qui distingue la fabrication de haute qualité des résultats simplement acceptables.

Composants essentiels et fonctionnement mécanique

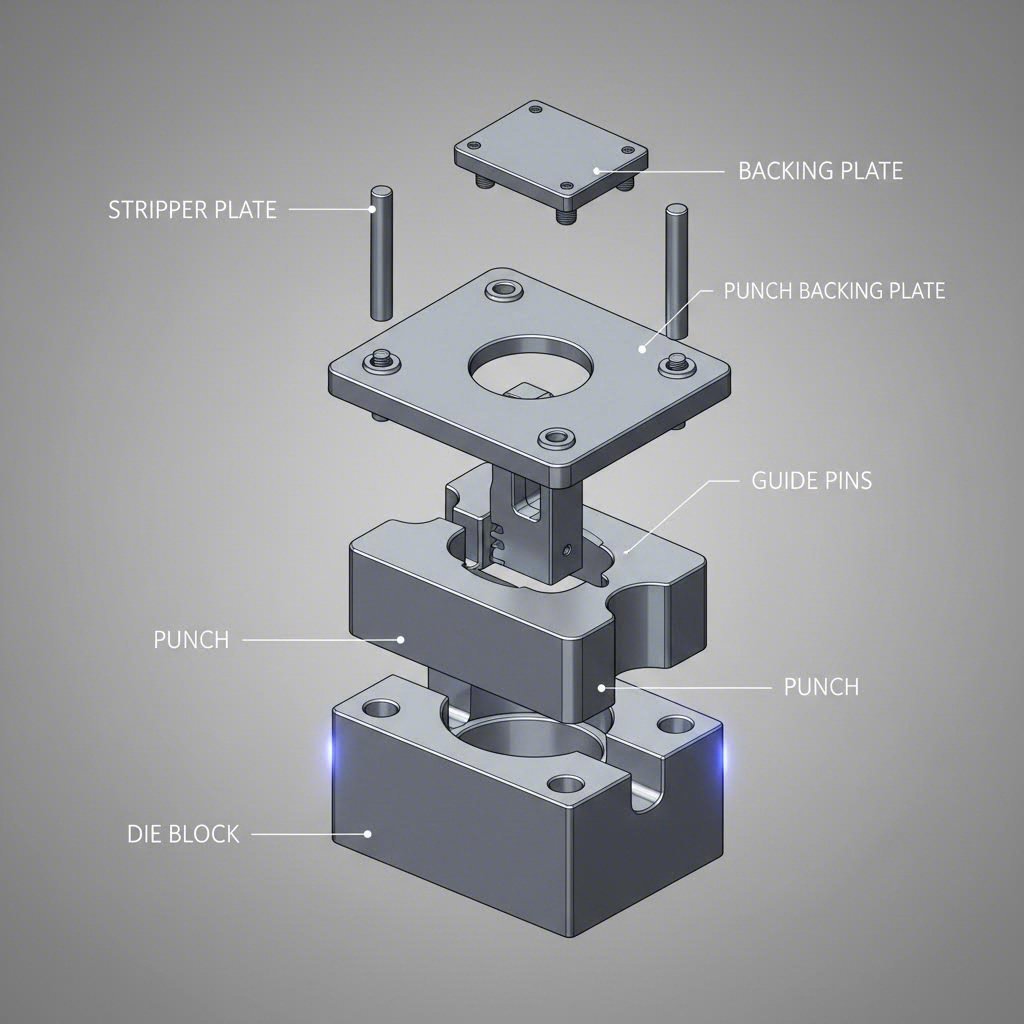

Comprendre comment les matrices composées obtiennent leur avantage en précision nécessite un examen plus approfondi de ce qui se produit à l’intérieur de l’ensemble d’outillage. Chaque composant remplit une fonction spécifique, et ensemble ils forment un système mécanique capable de produire des pièces avec une régularité remarquable. Examinons ces éléments essentiels et voyons comment ils agissent de concert à chaque course de presse.

Contrairement aux matrices plus simples, qui peuvent ne nécessiter que des dispositions basiques de poinçon et de matrice, les matrices composées intègrent plusieurs éléments fonctionnels dans un système unifié. Voici les composants essentiels que l’on retrouve dans une matrice composée bien conçue :

- Poinçon : La partie mâle de la matrice qui s’abaisse dans la matière, exerçant une force pour découper ou former la pièce brute. Généralement fabriquée en acier trempé ou en carbure de tungstène afin d’assurer sa durabilité.

- Le bloc de mort: La partie femelle située à la base de l’ensemble, qui loge les arêtes de coupe ainsi que les ouvertures nécessaires au découpage du contour extérieur et à l’éjection des pièces finies.

- Plaque de désemboutissage : Élimine le matériau de la tôle après chaque coup de poinçon, garantissant une séparation nette et empêchant le matériau de coller à l’outillage.

- Pilotes : Broches d’alignement de précision qui positionnent avec exactitude le matériau avant la découpe, assurant un positionnement constant d’une pièce à l’autre.

- Plaques de support : Plaques en acier massif qui absorbent et répartissent les forces de découpe importantes générées pendant le fonctionnement, protégeant ainsi le plateau de la presse et les composants de la matrice.

- Goupilles de guidage : Alignent les moitiés supérieure et inférieure de l’ensemble de matrice, maintenant une parfaite registration tout au long du cycle de course.

- Plaques de pression : Maintiennent la pièce à usiner fermement pendant les opérations de découpe, empêchant tout déplacement susceptible de nuire à la précision dimensionnelle.

À l’intérieur de l’ensemble de bloc de matrice

Le bloc-die nécessite une attention particulière, car c'est là que convergent de nombreux éléments de l'ingénierie de précision. Ce composant fournit les arêtes de coupe pour l'opération de découpe tout en soutenant simultanément les poinçons de perforation qui créent les caractéristiques internes. Les ouvertures du bloc-die sont usinées avec des tolérances extrêmement serrées, les jeux étant soigneusement calculés en fonction du type et de l'épaisseur du matériau.

Lorsque vous examinez un bloc-die composé, vous remarquez qu'il remplit deux fonctions. Premièrement, il fournit l'arête de coupe femelle contre laquelle le poinçon de découpe cisaille le contour extérieur. Deuxièmement, il intègre des inserts ou des douilles trempés qui guident les poinçons de perforation lors de la création des trous internes. Cette double fonctionnalité permet d'effectuer des opérations simultanées en un seul coup.

Le bloc de découpe intègre également des mécanismes d’éjection. Après la découpe de chaque pièce, celle-ci doit être retirée de l’ouverture du bloc. Des éjecteurs à ressort ou des systèmes d’éjection positive repoussent les pièces finies hors de l’outillage, permettant ainsi de démarrer le cycle suivant sans interférence. Cette fonction d’éjection est essentielle pour maintenir des temps de cycle constants en milieu de production.

Composants critiques d'alignement

La précision des matrices combinées dépend fortement d’un alignement correct entre les composants. Les poinçons de guidage jouent ici un rôle particulièrement important. Avant que les poinçons n’agissent sur la matière, des broches de guidage s’insèrent dans des trous pré-percés ou se positionnent contre les bords de la matière afin de placer précisément la pièce à travailler. Cela garantit que chaque pièce reçoit un traitement identique, quelles que soient les légères variations dans l’alimentation de la bande.

Les axes de guidage et les douilles maintiennent l’alignement entre les deux moitiés de la matrice (supérieure et inférieure) tout au long de la course. Même un léger désalignement peut provoquer une découpe irrégulière, une usure prématurée de l’outil ou des erreurs dimensionnelles. Les matrices composées de haute qualité utilisent des éléments de guidage usinés avec précision et présentant un jeu minimal afin d’éliminer toute possibilité de déplacement latéral pendant le fonctionnement.

Alors, comment tous ces éléments fonctionnent-ils ensemble lors d’une course réelle de la presse ? Imaginez la séquence suivante : la moitié supérieure de la matrice commence à descendre, et la plaque dégauchissante entre d’abord en contact avec la tôle, la maintenant fermement contre le bloc de matrice. À mesure que la presse poursuit sa descente, les poinçons de positionnement localisent précisément la pièce. Ensuite, dans un seul mouvement continu, le poinçon de découpe sectionne le contour extérieur tandis que les poinçons de perforation créent simultanément les formes internes. La matière est coupée depuis les deux directions au même instant, les forces étant équilibrées pour préserver la planéité.

Une fois la découpe terminée, la presse inverse son sens de déplacement. La plaque d’expulsion retient le squelette de chute pendant que les poinçons se retirent, séparant ainsi proprement la pièce finie. Des éjecteurs à ressort poussent ensuite la pièce terminée hors de l’ouverture de la matrice, et le cycle est prêt à se répéter. Cette séquence orchestrée s’effectue en une fraction de seconde, mais chaque composant doit remplir sa fonction sans le moindre défaut.

Ce qui distingue ce procédé du fonctionnement d’une matrice dans les opérations d’estampage progressif, c’est l’absence de déplacement station par station. Dans les matrices progressives, la bande avance à travers plusieurs stations, où des opérations différentes sont réalisées à chaque arrêt. Bien que les matrices progressives excellent pour la fabrication de pièces complexes nécessitant des opérations de formage, les matrices composées offrent des résultats supérieurs lorsque la planéité et la concentricité des caractéristiques sont primordiales.

Comprendre ces principes mécaniques permet d'expliquer pourquoi la qualité des composants et leur entretien sont si importants. Avec autant d'éléments qui fonctionnent ensemble sous des forces importantes, même une usure minime ou un léger désalignement peut affecter la qualité des pièces. Ce fondement technique constitue la base nécessaire pour évaluer quelles géométries de pièces bénéficient réellement de la technologie des matrices combinées.

Adéquation de la géométrie des pièces et considérations de conception

Vous avez vu comment fonctionnent mécaniquement les matrices combinées, mais voici la question pratique à laquelle chaque ingénieur est confronté : cette approche convient-elle réellement à votre pièce spécifique ? L’expression « pièces plus simples » est fréquemment utilisée lorsqu’on parle de l’estampage à matrice combinée, mais elle est rarement définie avec précision. Changeons cela.

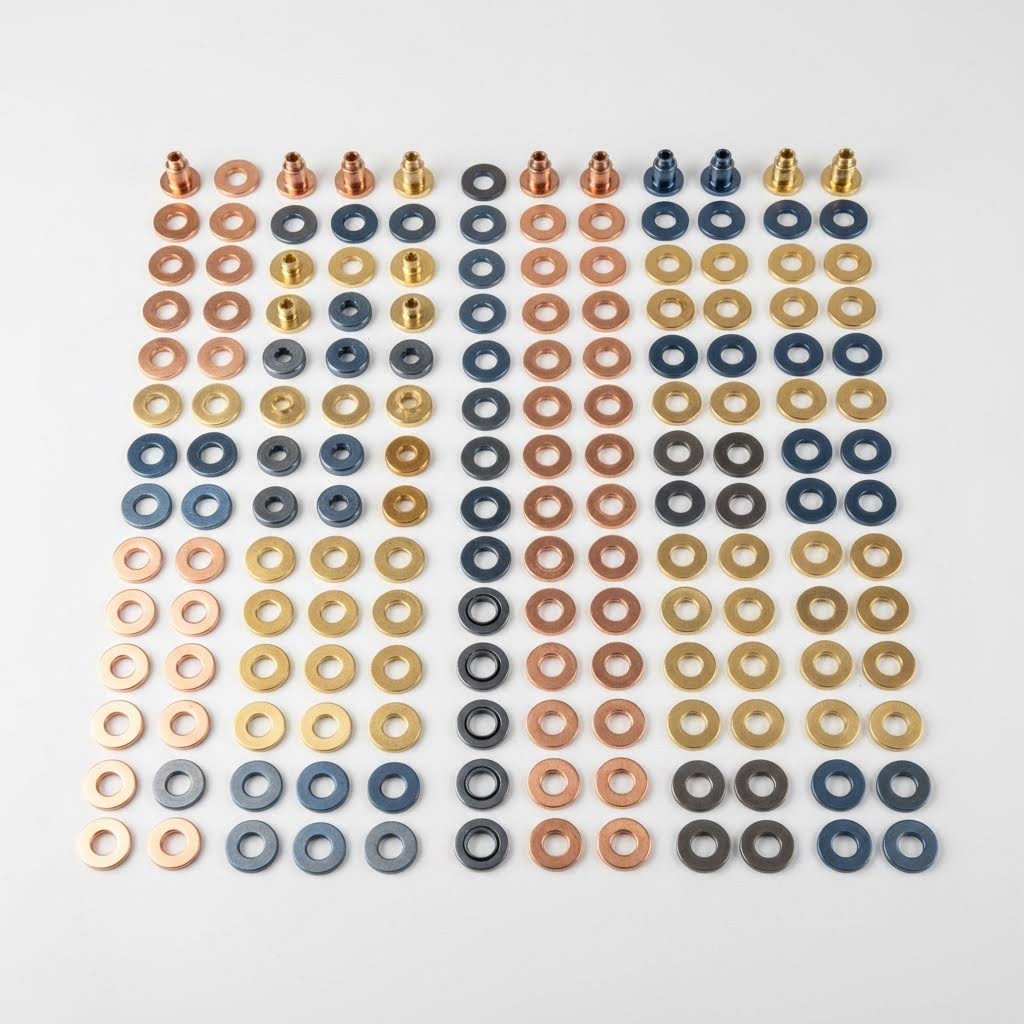

Lorsque les fabricants décrivent les applications idéales des matrices combinées, ils font généralement référence à des composants plats ou presque plats nécessitant un découpage combiné à des opérations de perçage internes. Pensez aux rondelles, cales, joints d’étanchéité, joints et entretoises — des pièces dont la relation entre les caractéristiques internes et externes doit rester parfaitement constante. Selon Le fabricant , les secteurs aérospatial, médical et industriel spécifient fréquemment ces composants avec des exigences extrêmement précises en matière de dimensions, de concentricité et de planéité afin de satisfaire aux certifications sectorielles rigoureuses.

Géométries de pièces idéales pour les matrices combinées

Alors, qu’est-ce qui rend exactement une géométrie de pièce adaptée au poinçonnage par matrice combinée ? La réponse repose sur plusieurs caractéristiques clés qui s’alignent sur l’avantage du découpage simultané offert par ces outillages :

- Pièces plates circulaires avec trous centrés : Les rondelles, bagues plates et entretoises d’un diamètre maximal d’environ 6 pouces constituent l’application classique de la matrice combinée.

- Contacts et bornes électriques : Les composants nécessitant une concentricité précise entre les trous et le bord bénéficient d'une découpe simultanée des diamètres intérieur et extérieur.

- Matériaux minces : Les pièces embouties dans des matériaux aussi fins que 0,0005 pouce — où l'emboutissage progressif introduirait une déformation lors de la manipulation — constituent d'excellents candidats.

- Composants nécessitant une concentricité stricte : Lorsque les plans spécifient des tolérances maximales de concentricité, les outillages composés fournissent des résultats que les opérations séquentielles ne peuvent égaler.

- Plaques planes comportant plusieurs éléments percés : Toute géométrie pour laquelle toutes les opérations requises peuvent être réalisées par découpe seule, sans formage ni pliage.

- Pièces destinées aux batteries lithium-ion et aux assemblages de précision : Applications où la concentricité et la planéité constituent des exigences critiques de performance.

Les capacités en matière de tolérances méritent ici une attention particulière. Les matrices composées permettent de maintenir la concentricité entre les trous et les profils extérieurs à ± 0,001 pouce, selon ART Metals Group ce niveau de précision devient possible parce que toutes les caractéristiques sont découpées simultanément — il n’y a aucune possibilité qu’erreurs de positionnement cumulées ne se développent pendant le déplacement de la pièce entre les stations.

Lorsque les matrices composées ne constituent pas le choix approprié

Comprendre les limites est tout aussi important que de reconnaître les atouts. Certaines géométries de pièces ne correspondent tout simplement pas à ce que font le mieux les outillages composés. Si votre conception relève de l’une de ces catégories, une matrice d'estampage progressif matrice progressive ou une matrice à transfert constitue probablement une solution plus adaptée :

- Pièces nécessitant des opérations de pliage ou de formage : Les matrices composées excellent dans la découpe, pas dans la mise en forme. Si votre composant requiert des rebords, des nervures ou d’autres caractéristiques mises en forme, vous aurez besoin d’un outillage progressif ou à transfert.

- Composants emboutis profonds : Les pièces en forme de cuvette, les boîtiers ou tout autre élément nécessitant un écoulement important de matière pendant le formage ne peuvent pas être produits en une seule frappe avec une matrice composée.

- Géométries complexes comportant plusieurs étapes : Les pièces nécessitant des opérations de formage séquentielles — où le matériau doit être travaillé progressivement en plusieurs étapes — sortent du domaine d’application optimal des matrices combinées.

- Pièces de grande taille comportant des caractéristiques internes complexes : Bien que les matrices combinées gèrent efficacement de multiples perforations, des motifs internes extrêmement complexes peuvent être mieux traités par des emboutissages à matrices progressives, capables d’intégrer plusieurs stations de découpe.

- Pièces nécessitant un taraudage ou un assemblage intégré à la matrice : Les opérations secondaires devant s’effectuer entre les étapes de formage exigent l’approche station par station des outillages progressifs.

Voici une façon concrète d’y réfléchir : si votre pièce peut être entièrement achevée grâce à des opérations de découpe simultanées, sans aucun formage requis, l’emboutissage à matrice combinée mérite une considération sérieuse. Dès que votre géométrie exige un pliage, un emboutissage profond ou un formage étapé, vous dépassez les capacités optimales de ce type d’outillage.

La décision dépend finalement de la correspondance entre les exigences de votre pièce et les capacités des outillages. Les matrices combinées offrent une précision inégalée pour les géométries planes ne nécessitant que des opérations de découpe — mais savoir quand opter pour des approches alternatives est tout aussi précieux. Une fois la compatibilité géométrique établie, la question suivante, tout aussi logique, devient : comment les matrices combinées se comparent-elles directement aux matrices progressives et aux matrices à transfert lorsque les exigences du projet varient ?

Matrices composées versus matrices progressives et matrices transferts

Maintenant que vous connaissez les géométries adaptées aux matrices combinées, une question plus vaste émerge : comment choisir entre les matrices combinées, progressives et à transfert lorsque plusieurs approches pourraient techniquement convenir ? Cette décision a un impact sur tout, de votre investissement initial à l’économie à long terme en coûts par pièce. Construisons ensemble un cadre structuré qui clarifie ce choix.

Chaque type de matrice répond à des besoins de fabrication spécifiques, et le choix d’un type inapproprié entraîne soit une surcharge des coûts d’outillage, soit une perte de qualité et d’efficacité. La comparaison ci-dessous détaille les facteurs critiques à prendre en compte avant de vous engager dans l’une ou l’autre approche.

| Critères de sélection | Compound dies | Matrices progressives | Les matrices de transfert |

|---|---|---|---|

| Volume de production | Faible à moyen (10 000 à 500 000 unités par an) | Haut volume (plus de 500 000 unités par an) | Moyen à élevé (50 000 à 1 000 000 unités par an) |

| Complexité des pièces | Géométries planes simples avec perçage | Formage et découpe complexes en plusieurs étapes | Pièces volumineuses nécessitant plusieurs opérations de formage |

| Capacité de tolérance | Excellente concentricité (±0,001 po) | Bonne (±0,002 po à ±0,005 po) | Bonne à excellente, selon la conception |

| Temps de cycle typique | 30 à 60 coups par minute | 60 à 1 500 coups par minute | 15 à 40 coups par minute |

| Coût initial de l'outillage | Faible (5 000 $ à 50 000 $) | Élevé (50 000 $ à 500 000 $ et plus) | Très élevé (75 000 $ à 750 000 $ et plus) |

| Applications idéales | Rondelles, joints, contacts électriques | Supports, connecteurs, ensembles complexes | Panneaux automobiles, grands boîtiers |

Matrice de décision relative au volume et à la complexité

Comment savez-vous que votre projet franchit le seuil d’un type de matrice à un autre ? Le volume et la complexité agissent conjointement pour guider cette décision, et comprendre leur interaction permet d’éviter des erreurs coûteuses.

Pour des quantités annuelles inférieures à 50 000 pièces et des géométries simples ne nécessitant que des opérations de découpe, les matrices composées sont presque toujours économiquement justifiées. L’investissement moindre dans les outillages porte rapidement ses fruits, et vous bénéficiez d’une précision supérieure sans supporter la surcharge liée aux installations plus complexes de poinçonnage en progression. Lorsque votre pièce ne requiert rien d’autre que le découpage et le perçage, pourquoi payer des stations de formage que vous n’utiliserez pas ?

Dès que les volumes dépassent annuellement 500 000 unités et que les pièces nécessitent un pliage, une emboutissage ou plusieurs opérations séquentielles, les procédés à matrice progressive et à emboutissage deviennent particulièrement intéressants. L’investissement initial plus élevé se répartit sur un plus grand nombre de pièces, ce qui réduit considérablement votre coût par pièce. La conception des matrices d’emboutissage progressives intègre plusieurs stations qui effectuent différentes opérations au fur et à mesure de l’avancement de la bande, rendant ainsi économiquement viables, à grande échelle, des géométries complexes.

Les matrices à transfert occupent une position intermédiaire particulière. Lorsque vos pièces sont trop grandes pour des opérations progressives classiques alimentées en bobine — pensez aux panneaux de carrosserie automobile ou aux grands boîtiers — l’emboutissage à transfert déplace des embouts individuels entre les stations à l’aide de doigts mécaniques ou de systèmes robotisés. Cette approche permet d’effectuer des opérations d’emboutissage importantes sur des pièces qui ne peuvent tout simplement pas être intégrées dans des outillages progressifs.

Considérez cet exemple pratique : vous avez besoin annuellement de 100 000 contacts en cuivre plats comportant des trous centrés, avec une concentricité requise de ±0,001 pouce. Les matrices composées permettent d’atteindre cette précision à un coût d’outillage raisonnable. Imaginez maintenant le même volume, mais avec des opérations supplémentaires de pliage et de formage. Soudain, le poinçonnage progressif devient plus pertinent, malgré un investissement plus élevé dans l’outillage — l’avantage en termes de temps de cycle et les capacités de formage justifient pleinement ce surcoût.

Analyse du coût par pièce selon les types de matrices

Comprendre les coûts initiaux d’outillage n’est que le point de départ. La véritable image financière émerge lorsque l’on calcule le coût total par pièce sur la durée prévue de production. C’est précisément à ce stade que de nombreuses décisions d’achat se révèlent erronées.

Les matrices combinées offrent le coût d’entrée le plus bas, généralement compris entre 5 000 $ et 50 000 $ selon leur complexité. Pour les applications à faible ou moyenne cadence, cela se traduit par des coûts unitaires compétitifs, même avant de prendre en compte l’avantage de précision. Vous ne payez pas pour des stations de formage, des agencements complexes de bandes ou une ingénierie de conception de matrices à étapes progressives, qui ne sont pas nécessaires dans le cas de votre géométrie simple.

Les matrices à étapes progressives exigent un investissement initial nettement plus élevé — souvent compris entre 50 000 $ et bien plus de 500 000 $ pour des applications automobiles complexes. Toutefois, leurs vitesses de cycle exceptionnelles (parfois supérieures à 1 000 coups par minute) réduisent drastiquement les coûts unitaires à forte cadence. Les calculs penchent en leur faveur dès lors que vous produisez annuellement des millions de pièces complexes.

L'estampage par transfert représente l'investissement le plus élevé en outillages, mais il permet des opérations impossibles avec d'autres approches. Des pièces de grande taille nécessitant un emboutissage profond, une mise en forme importante ou des opérations d'assemblage au sein de la matrice justifient ce surcoût lorsque les méthodes alternatives ne parviennent tout simplement pas à réaliser la géométrie requise.

La taille de la pièce constitue un autre critère décisionnel. En général, les pièces de moins de 6 pouces conviennent aux approches composée ou progressive, tandis que toute pièce plus grande oriente généralement vers des matrices à transfert. Les contraintes physiques liées à l'estampage progressif alimenté par bobine limitent les dimensions pratiques des pièces, ce qui pousse les géométries plus grandes vers des opérations à transfert alimentées par tôle découpée.

Lors de l'évaluation de votre projet, commencez par vous poser ces questions : quelle est votre exigence annuelle en volume ? Votre géométrie nécessite-t-elle des opérations de formage, ou peut-elle être réalisée uniquement par découpe ? Quels niveaux de tolérance sont non négociables ? Les réponses à ces questions vous situent clairement au sein de ce cadre décisionnel, orientant vers l’approche d’outillage qui équilibre précision, coût et efficacité de production pour vos besoins spécifiques. Une fois le type de matrice clarifié, la considération suivante devient tout aussi importante : quels matériaux conviennent le mieux à votre approche retenue ?

Guide de sélection des matériaux et de leur compatibilité

Vous avez identifié les matrices composées comme étant l’approche d’outillage adaptée à la géométrie de votre pièce, mais voici la question critique suivante : quels matériaux fonctionnent réellement bien dans cette application ? La plupart des concurrents évoquent la compatibilité des matériaux de façon incidente, sans fournir de détails précis. Remédions à cela avec des recommandations concrètes que vous pouvez appliquer directement à votre prochain projet.

L'interaction entre les propriétés des matériaux et la conception des matrices influence tout, des tolérances réalisables à la durée de vie des outils. Comprendre ces relations vous permet d'optimiser à la fois la qualité des pièces et l'économie de production. Voici comment les métaux courants se comportent dans les opérations avec des matrices combinées :

| Catégorie de matériau | Conformité | Considérations importantes | Applications Typiques |

|---|---|---|---|

| Aciers au carbone | Excellent | Comportement de découpe prévisible ; les jeux standards fonctionnent bien ; outillages économiques | Rondelles, cales, composants industriels généraux |

| Aciers inoxydables | Bon | Nécessite un outillage robuste ; l'écrouissage exige des arêtes plus affûtées ; des jeux plus importants sont requis | Dispositifs médicaux, transformation alimentaire, pièces résistant à la corrosion |

| Alliages de cuivre | Excellent | Idéal pour les composants électriques ; sa nature malléable permet des tolérances serrées ; veillez à la formation de bavures | Contacts électriques, barres collectrices, bornes |

| Laiton | Excellent | Formabilité exceptionnelle ; caractéristiques de découpe propres ; usure minimale des outils | Rondelles de précision, composants décoratifs, raccords |

| L'aluminium | Bon | Nécessite des jeux spécifiques (généralement plus importants) ; risque de grippage ; un revêtement peut être utile | Composants légers, blindages électroniques, dissipateurs thermiques |

Les applications d'estampage progressif en acier au carbone profitent de la nature tolérante de ce matériau, et il en va de même pour le travail aux matrices composées. Les aciers faiblement alliés au carbone standard sont découpés proprement avec un comportement prévisible, ce qui en fait des points de départ idéaux lors du développement de nouveaux outillages. L’estampage progressif en laiton présente des avantages similaires : l’excellente aptitude à la mise en forme de ce matériau se traduit par des bords nets et des résultats constants dans les opérations composées.

Consignes relatives à l'épaisseur des matériaux

La plage d’épaisseurs influence considérablement l’adéquation aux matrices composées. Bien que ces outils puissent traiter une gamme impressionnante d’épaisseurs de matériaux, certaines plages optimisent l’avantage de découpe simultanée que vous recherchez.

Pour la plupart des applications, les matrices combinées donnent les meilleurs résultats avec des épaisseurs de matière comprises entre 0,005 pouce et 0,250 pouce. Dans cette plage, les forces de découpe équilibrées qui assurent une planéité supérieure fonctionnent comme prévu. Pour les matériaux plus minces (jusqu’à 0,0005 pouce dans le cadre d’applications spécialisées), un contrôle précis de la pression du poussoir est nécessaire afin d’éviter toute déformation lors de la manipulation. Les matériaux plus épais exigent une capacité de presse proportionnellement plus élevée ainsi que des composants d’outillage plus robustes.

Voici une règle pratique : à mesure que l’épaisseur de la matière augmente, le jeu entre poinçon et matrice doit également augmenter — généralement calculé en pourcentage de l’épaisseur de la matière. Pour l’acier doux, prévoyez un jeu d’environ 5 à 7 % par côté. Pour l’acier inoxydable, ce jeu s’élève à 6 à 8 %, tandis que pour les matériaux plus tendres, tels que le cuivre dans les applications d’estampage progressif, des jeux aussi faibles que 3 à 5 % peuvent convenir.

Considérations relatives à la dureté et à la ductilité

La dureté du matériau influence directement vos décisions en matière de conception des outillages. Les matériaux plus durs génèrent des efforts de coupe plus importants et accélèrent l’usure des poinçons. Ils nécessitent également des jeux plus importants entre matrice et poinçon afin d’éviter des contraintes excessives sur l’outillage et une défaillance prématurée.

Lorsque vous travaillez avec des matériaux plus durs, tels que l’acier inoxydable ou l’acier à ressort, prévoyez de spécifier :

- Des jeux plus importants : Généralement 1 à 2 % supérieurs à ceux utilisés pour les aciers doux

- Des aciers à outils plus durs : D2, M2 ou plaquettes en carbure pour les arêtes de coupe

- Un affûtage plus fréquent : Des intervalles réduits entre les cycles de maintenance

- Une capacité de presse accrue : Des forces plus élevées nécessaires pour réaliser une découpe propre du matériau

Les matériaux plus tendres et plus ductiles posent des défis différents. Bien que le cuivre et le laiton permettent des tolérances plus serrées et génèrent moins d’usure des outils, leur malléabilité peut provoquer la formation de bavures sur les bords découpés. Le matériau a tendance à s’écouler plutôt qu’à se cisailler proprement, notamment si les jeux sont trop faibles ou si les arêtes de coupe sont émoussées.

La ductilité influence également le comportement des matériaux lors de l’action de découpe simultanée. Les métaux fortement ductiles peuvent présenter davantage de retournement sur les bords découpés — cette zone arrondie où le matériau fléchit avant de se cisailler. Pour les applications exigeant des bords propres et droits, l’ajustement des jeux et le maintien d’un outillage bien affûté deviennent essentiels.

Un facteur souvent sous-estimé est l’état de trempe du matériau. Les matériaux recuits se découpent plus facilement, mais peuvent produire davantage de bavures. En revanche, les matériaux écrouis ou trempés se cisaillent plus proprement, mais nécessitent une force de coupe plus importante. La spécification de l’état de trempe approprié pour vos matrices et vos opérations d’estampage peut avoir un impact significatif tant sur la qualité des pièces que sur la durée de vie des outils.

Comprendre ces comportements spécifiques aux matériaux vous permet d’optimiser à la fois la conception des matrices et les paramètres de production. Toutefois, même la meilleure sélection de matériaux ne compensera pas des pratiques de maintenance défaillantes — ce qui nous amène au sujet critique de la préservation d’un état optimal de vos outillages.

Exigences d'entretien et dépannage

Vous avez choisi les matériaux et l’approche d’outillage adaptés, mais voici un rappel réaliste : même des matrices combinées parfaitement conçues se détériorent sans un entretien approprié. Étonnamment, ce sujet crucial est presque totalement ignoré dans la plupart des ressources consacrées au poinçonnage. Pourtant, les pratiques d’entretien déterminent directement si vos outillages produiront des pièces conformes pendant 100 000 cycles ou 1 000 000. Comblons ensemble ce vide avec des recommandations concrètes en matière d’entretien.

Comme l’a souligné un fabricant de précision : « Si vous n’êtes pas en mesure de maintenir vos outils en bon état de coupe, ils ne pourront pas être installés sur la presse et vous ne pourrez pas découper aucune pièce . » Cette réalité s’applique tout autant aux matrices combinées : l’entretien n’est pas facultatif, il est indispensable pour assurer une production constante.

À chaque fois que votre matrice sort de la presse, un protocole d’inspection systématique doit être appliqué. Voici les points de contrôle essentiels permettant de maintenir l’outillage dans des conditions optimales de fonctionnement :

- État de pointe : Examinez les arêtes de coupe du poinçon et de la matrice à la recherche d’ébréchures, de fissures ou de signes d’usure visibles. Des arêtes émoussées provoquent des bavures et nécessitent une force de coupe accrue.

- Vérification du jeu : Mesurez les jeux entre le poinçon et la matrice en plusieurs points. Une usure inégale entraîne des jeux inconstants qui affectent la qualité des pièces.

- Vérifications d'alignement : Vérifiez l’ajustement des goupilles de guidage et des douilles. Un jeu excessif indique une usure susceptible de provoquer des variations dimensionnelles et une détérioration accélérée de l’outillage.

- Tension du ressort : Testez les ressorts de dégauchissement et les mécanismes d’éjection. Des ressorts affaiblis entraînent un dégauchissement incomplet et des problèmes de manipulation des pièces.

- Exigences relatives à la lubrification: Inspectez les surfaces de guidage, les composants mobiles et les plaques d’usure. Une lubrification adéquate empêche le grippage et prolonge la durée de vie des composants.

- État des pilotes : Vérifiez les pilotes afin de détecter toute usure ou détérioration pouvant nuire à la précision de positionnement des pièces.

Planning de réaffûtage et entretien des arêtes

Quand devez-vous aiguiser vos outils ? La réponse dépend du type de matériau, du volume de production et de vos exigences en matière de qualité — mais attendre que les pièces échouent à l’inspection signifie que vous avez attendu trop longtemps.

Établissez des intervalles d’aiguisage en fonction du nombre de coups plutôt que du temps calendaire. Pour les applications en acier au carbone, de nombreux ateliers programment un aiguisage tous les 50 000 à 100 000 coups. Pour l’acier inoxydable et les matériaux plus durs, un aiguisage peut être requis tous les 25 000 à 50 000 coups en raison d’une usure accélérée du tranchant. Suivez rigoureusement ces intervalles — les opérations progressives d’outillage et de matrices qui négligent la maintenance programmée font inévitablement face à des arrêts imprévus.

Les équipements modernes de meulage de surfaces ont transformé l’efficacité de la maintenance. Selon DCM Tech , les meuleuses de surfaces rotatives permettent d’effectuer l’aiguisage des outils en trois à quatre heures, contre huit à douze heures avec les équipements traditionnels. Ces économies de temps se traduisent directement par des délais de livraison plus courts et une disponibilité accrue en production.

Le procédé de meulage lui-même influe sur la longévité des outils. Le meulage de surface élimine le matériau usé sans générer de chaleur susceptible d’affaiblir les arêtes coupantes trempées. Comme l’a expliqué un tourneur-fraiseur en atelier d’outillage : « Le meulage permet d’obtenir un produit nettement plus résistant, car il n’est pas nécessaire d’introduire de la chaleur par soudage, ce qui pourrait affaiblir un outil de poinçonnage fin en raison des contraintes auxquelles il doit résister. » Le même principe s’applique à la maintenance des matrices composées : le retraitement par meulage préserve mieux l’intégrité de l’outil que d’autres méthodes de réparation.

Allonger la durée de vie des matrices grâce à un entretien approprié

Repérer l’usure avant qu’elle ne provoque des problèmes de qualité permet de distinguer un entretien proactif d’une intervention réactive en situation de crise. Voici les signes avant-coureurs indiquant que vos outillages nécessitent une attention particulière :

- Formation d'arrêtes : Une hauteur croissante des bavures sur les bords découpés signale un émoussage des arêtes coupantes ou des problèmes de jeu. Intervenez avant que les bavures ne causent des dysfonctionnements en aval.

- Dérive dimensionnelle : Lorsque les pièces s’écartent progressivement des tolérances spécifiées, cela signifie très probablement que l’usure a affecté des composants critiques d’alignement ou les arêtes coupantes.

- Force de coupe accrue : Si les exigences en matière d'effort de presse augmentent progressivement, des arêtes émoussées forcent le matériau au lieu de l’entailler proprement.

- Platitude incohérente des pièces : Des problèmes de pression du poussoir ou une usure inégale des arêtes de coupe peuvent provoquer une déformation des pièces qui n’était pas initialement présente.

- Bruits ou vibrations inhabituels : Des changements dans les sons émis par l’équipement indiquent souvent des problèmes d’alignement ou une usure des composants nécessitant une investigation.

Une maintenance adéquate prolonge considérablement la durée de vie des outillages tout en préservant la qualité des pièces. Les outillages progressifs comme les matrices composées bénéficient tous deux d’un historique documenté des interventions de maintenance et de leurs effets. Ces données permettent de prévoir les besoins futurs en maintenance et d’optimiser les intervalles d’affûtage pour vos applications spécifiques.

Comment résoudre les problèmes courants

Lorsqu’apparaissent des problèmes de qualité, un dépannage systématique permet d’identifier rapidement les causes profondes. Voici un guide pratique des problèmes les plus fréquents rencontrés avec les matrices composées :

| Problème | Cause probable | Action corrective |

|---|---|---|

| Bavures excessives | Jeu insuffisant ou arêtes de coupe émoussées | Vérifiez et ajustez les jeux ; affûtez ou remplacez les composants usés |

| Déformation de la pièce | Pression incorrecte du poussoir ou forces de coupe déséquilibrées | Régler la tension des ressorts du poussoir ; vérifier la répartition uniforme de la pression |

| Variation dimensionnelle | Usure de l’alignement ou détérioration du tranchant de coupe | Vérifier les axes de guidage et les douilles ; inspecter la présence de motifs d’usure inégaux |

| Position des trous inconsistante | Usure des forets pilotes ou problèmes d’alimentation de la bande | Remplacer les forets pilotes usés ; vérifier la précision de l’alimentation et le guidage de la bande |

| Défaillance prématurée de l'outil | Désalignement entre les deux moitiés de la matrice (supérieure et inférieure) | Utiliser un mandrin d’alignement pour vérifier et régler l’alignement de la tourelle |

Selon les recommandations de dépannage des pinces à moules DGMF, l’utilisation régulière d’un mandrin d’alignement pour vérifier l’alignement entre la tourelle de la machine-outil et sa base de fixation permet d’éviter l’usure inégale qui entraîne une défaillance prématurée des outils progressifs et des matrices composées. Cette simple pratique permet de détecter les problèmes avant qu’ils n’endommagent des outillages coûteux.

Lorsque les problèmes de jeu persistent, n’oubliez pas que les ajustements doivent être progressifs. Chaque ajustement ne devrait de préférence pas dépasser 0,15 mm afin d’éviter une surcorrection. Utilisez des vitesses de poinçonnage réduites lors du dépannage afin de diminuer les contraintes exercées sur les composants tout en identifiant la cause première.

Une fois les protocoles de maintenance établis, vous êtes à même de garantir, de façon constante, la production de pièces de qualité avec vos matrices combinées. Toutefois, comprendre les secteurs dans lesquels ces outils apportent la plus grande valeur révèle encore davantage d’opportunités pour tirer parti de leurs avantages en matière de précision.

Applications industrielles et fabrication automobile

Vous maîtrisez désormais les fondamentaux techniques des matrices combinées — passons maintenant en revue les domaines où ces outils produisent le plus grand impact dans la fabrication réelle. Des contacts électriques de votre smartphone aux rondelles de précision intégrées dans les systèmes de freinage automobile, les matrices combinées permettent, discrètement mais efficacement, la production des produits dont nous dépendons quotidiennement. Comprendre ces applications met en lumière pourquoi certains secteurs ne peuvent tout simplement pas faire de compromis sur les avantages de précision offerts par cette approche d’outillage.

Applications dans le domaine des composants automobiles de précision

Lorsque vous actionnez vos freins, vous faites confiance à des composants emboutis avec une tolérance mesurée au millième de pouce. Les constructeurs automobiles s’appuient largement sur les matrices combinées pour fabriquer des composants plats et précis, où l’exactitude dimensionnelle influe directement sur les performances et la sécurité. Voici quelques applications critiques :

- Entretoises et rondelles de système de freinage : Ces composants exigent une planéité et une concentricité parfaites afin d’assurer une répartition homogène de la pression hydraulique.

- Entretoises de boîte de vitesses : Des tolérances serrées sur l'épaisseur empêchent le jeu entre engrenages et garantissent un transfert de puissance fluide.

- Joint d'installation du système d'alimentation en carburant : Des surfaces d'étanchéité précises évitent les fuites susceptibles de compromettre la sécurité du véhicule et sa conformité aux normes d'émissions.

- Contacts de mise à la masse électrique : Des relations constantes entre les trous et les bords garantissent des connexions électriques fiables dans l'ensemble du véhicule.

- Anneaux de fixation des capteurs : Des composants plats et concentriques maintiennent un alignement correct des capteurs pour des mesures précises.

Les exigences qualité de l'industrie automobile rendent la certification IATF 16949 indispensable pour les fournisseurs d'outillages. Selon Master Products , cette certification « établit une référence minimale concernant la qualité attendue lors de la sous-traitance de votre projet de découpage embouti métallique automobile », avec un accent particulier mis sur « la prévention des défauts et des écarts de production, ainsi que sur la réduction au minimum des déchets et des rebuts ». Lors de la sélection de fournisseurs pour les opérations d'emboutissage progressif de composants automobiles, cette certification témoigne d'un engagement envers une gestion systématique de la qualité, telle que requise par les équipementiers (OEM).

La tôlerie automobile moderne s'appuie de plus en plus sur la simulation par CAO (Conception Assistée par Ordinateur) pour optimiser les conceptions d'outillages avant même que le moindre métal ne soit découpé. Cette approche permet d'identifier, dès la phase de conception, d'éventuels problèmes liés à l'écoulement du matériau, aux concentrations de contraintes et à la stabilité dimensionnelle — ce qui permet de gagner à la fois du temps et des coûts liés à l'outillage. Les fournisseurs disposant de capacités avancées de simulation et certifiés IATF 16949, tels que Les solutions de matrices d'estampage de précision de Shaoyi , peuvent ainsi accélérer les cycles de développement tout en garantissant des résultats de production exempts de défauts.

Applications dans le secteur électrique et électronique

Si les applications automobiles exigent une grande précision, les exigences propres à la fabrication électrique et électronique atteignent un niveau encore supérieur. Le procédé de découpe à l’emporte-pièce progressif convient bien aux boîtiers de connecteurs et aux bornes complexes destinés à une production en grande série, mais les emporte-pièces composés restent le choix privilégié lorsque la concentricité et la planéité constituent des spécifications impératives.

Les contacts électriques estampés représentent probablement l’application la plus exigeante des matrices combinées. Comme l’explique Composidie, ces composants fondamentaux « assurent l’interface entre le conducteur et le point de connexion, garantissant un contact électrique fiable ». Toute variation dimensionnelle peut engendrer une résistance générant de la chaleur, provoquant une dégradation du signal ou conduisant à une défaillance prématurée.

Applications électroniques critiques incluent :

- Contacts de batterie : Les ensembles de batteries lithium-ion nécessitent des contacts plats dotés d’emplacements précis des trous afin d’assurer un flux de courant constant.

- Bornes de connecteurs : Les broches et les logements des connecteurs multipoints doivent conserver des relations dimensionnelles exactes pour assurer un assemblage fiable.

- Rondelles de mise à la terre : Les applications de blindage EMI exigent des surfaces de contact parfaites afin d’assurer une mise à la terre efficace.

- Éléments de fixation des dissipateurs thermiques : Des composants plats et dimensionnés avec précision garantissent un transfert thermique maximal.

- Entretoises de fixation pour cartes de circuits imprimés : Une épaisseur uniforme empêche les contraintes sur la carte et garantit un dégagement adéquat des composants.

Le procédé d’emboutissage à matrice progressive excelle dans la production de bornes complexes en grandes quantités, mais lorsque votre application ne requiert rien de plus que des caractéristiques parfaitement planes et précisément positionnées, les matrices composées offrent des résultats supérieurs à moindre coût d’outillage.

Applications aérospatiales et médicales

La fabrication aérospatiale et celle des dispositifs médicaux partagent un point commun : l’échec n’est pas une option. Ces deux secteurs spécifient avec une extrême rigueur les matériaux, les procédés et les tolérances, et les matrices composées jouent un rôle essentiel dans la production des composants plats de précision exigés par ces domaines.

Selon CEI Precision , leur équipe a « desservi pratiquement tous les secteurs industriels où la précision est une exigence absolue, garantissant ainsi que chaque programme donne lieu au même niveau élevé de qualité et de constance dans le poinçonnage. » Des dispositifs chirurgicaux de précision et des instruments dentaires aux composants pour piles à combustible et l’aérospatiale, les capacités de poinçonnage combiné répondent aux applications où l’exactitude dimensionnelle affecte directement la sécurité humaine.

Les applications aérospatiales impliquent souvent des matériaux exotiques — titane, Inconel et alliages spécialisés — qui exigent des outillages robustes et un contrôle précis du procédé. Les dispositifs médicaux nécessitent fréquemment des composants en acier inoxydable ou en titane devant satisfaire aux exigences de biocompatibilité tout en respectant des tolérances dimensionnelles très serrées. Dans les deux cas, l’action de découpe simultanée des matrices combinées assure la concentricité et la planéité requises par ces applications exigeantes.

Outils combinés à multi-coups pour des volumes plus élevés

Que se passe-t-il lorsque la géométrie de votre pièce convient à l’emboutissage avec matrice composée, mais que vos volumes vous orientent vers le domaine de l’emboutissage progressif ? Les outillages composés à multi-frappes comblent ce fossé en combinant les avantages de précision découlant de la découpe simultanée et des taux de production plus élevés.

Dans une configuration à multi-frappes, la bande avance plusieurs fois à travers la matrice composée, chaque coup produisant une pièce finie à un emplacement différent de la bande. Cette approche multiplie le débit sans sacrifier les avantages de concentricité et de planéité qui font la valeur des matrices composées. Elle s’avère particulièrement efficace pour les petites pièces, où plusieurs cavités peuvent tenir dans l’encombrement d’une seule matrice.

Le procédé d’emboutissage progressif reste supérieur pour les pièces véritablement complexes nécessitant des opérations de formage, mais les outillages composés à multi-frappes offrent un compromis séduisant. Vous bénéficiez ainsi d’une productivité accrue tout en conservant les caractéristiques de précision que les opérations séquentielles ne sauraient égaler.

Que votre application concerne les systèmes de freinage automobile, les contacts électriques de précision ou encore des dispositifs médicaux critiques pour la vie, les matrices combinées offrent des avantages mesurables en matière de qualité dès lors que la planéité et la concentricité sont primordiales. Comprendre ces applications industrielles vous aide à identifier les opportunités où cette approche en outillage peut améliorer vos résultats de fabrication — et vous permet de prendre des décisions éclairées lors de l’évaluation de votre prochain projet d’estampage.

Choisir la solution de matrice combinée adaptée à votre projet

Vous avez assimilé les détails techniques, compris les considérations liées aux matériaux et exploré les applications industrielles — mais voici maintenant le moment décisif. Comment évaluer concrètement si les matrices combinées conviennent à votre projet spécifique ? Et une fois cette décision prise, comment trouver un partenaire en outillage capable de livrer des résultats conformes à vos attentes ? Transformons l’ensemble de vos acquis en un cadre pratique d’aide à la décision.

La différence entre un projet de découpage réussi et une erreur coûteuse réside souvent dans le fait de poser les bonnes questions au bon moment. Selon experts de l'industrie , « Avant de pouvoir évaluer efficacement des fournisseurs potentiels, vous devez avoir une compréhension parfaitement claire des besoins propres à votre projet. Une évaluation interne approfondie évite les malentendus et garantit que vous comparez les fournisseurs selon les critères appropriés. »

Votre liste de contrôle pour le projet de matrice composée

Avant de contacter tout fournisseur, suivez ce processus d’évaluation étape par étape. Chaque question s’appuie sur la précédente et vous guide vers une décision claire d’aller de l’avant ou non concernant la conception de la matrice composée :

- Définissez entièrement la géométrie de votre pièce. Votre composant est-il plat ou presque plat ? Nécessite-t-il uniquement des opérations de découpe et de poinçonnage, ou faudra-t-il également procéder à un formage ? Si le pliage ou l’emboutissage profond est requis, les matrices composées ne constituent pas la solution adaptée : privilégiez plutôt une matrice progressive ou une matrice à transfert.

- Documentez les exigences critiques en matière de tolérances. Quelles spécifications de concentricité devez-vous respecter ? Si les relations entre le trou et le bord doivent rester comprises dans une tolérance de ±0,001 pouce, les matrices composées offrent naturellement cette précision. Des tolérances plus larges peuvent permettre davantage d’options en matière d’outillages.

- Calculez vos besoins annuels en volume. Produisez-vous 10 000 pièces ou 10 millions de pièces ? Les matrices composées excellent dans la gamme faible à moyenne (environ 10 000 à 500 000 pièces par an). Pour des volumes plus élevés, l’investissement initial plus important lié à l’outillage progressif peut toutefois être justifié.

- Précisez le type de matériau et son épaisseur. Vérifiez que votre matériau relève bien des capacités des matrices composées. Les aciers au carbone, le laiton, les alliages de cuivre et l’aluminium conviennent tous parfaitement. Documentez précisément l’épaisseur et les caractéristiques de revenu (« temper ») du matériau afin de permettre aux fournisseurs d’établir des devis exacts.

- Identifiez les exigences relatives aux opérations secondaires. Les pièces devront-elles subir un traitement thermique, un placage, un ébavurage ou un assemblage ? Des partenaires proposant ces services à valeur ajoutée en interne simplifient considérablement votre chaîne d’approvisionnement.

- Définissez les délais prévus pour la fabrication des prototypes et pour la production. Quand avez-vous besoin des premiers articles ? Quel délai de livraison est acceptable pour les outillages de production ? Les capacités de prototypage rapide — parfois disponibles en aussi peu que 5 jours — peuvent considérablement accélérer votre cycle de développement.

- Définir les exigences en matière de certification qualité. Votre secteur exige-t-il des certifications spécifiques, telles qu’ISO 9001 ou IATF 16949 ? Écartez d’emblée les fournisseurs incapables de fournir la documentation requise, avant d’investir du temps dans des échanges détaillés.

Cette démarche systématique vous garantit d’avoir examiné tous les facteurs critiques avant d’engager des fournisseurs. Elle fournit également aux partenaires les spécifications détaillées nécessaires pour établir des devis précis et des délais réalistes.

Évaluation des partenaires en matière d’outillage

Une fois vos besoins projet documentés, vous êtes prêt à évaluer les fournisseurs potentiels. Mais qu’est-ce qui distingue les fournisseurs simplement adéquats des véritables partenaires industriels ? Allez au-delà du prix unitaire pour évaluer ces compétences essentielles :

L’expertise en ingénierie compte davantage que vous ne le pensez. Les meilleurs fournisseurs de pièces embouties sont de véritables partenaires qui offrent un soutien en ingénierie, et pas seulement une capacité de fabrication. Leur implication précoce dans les analyses de conception pour la fabrication (DFM) peut permettre des économies de coûts significatives et aboutir à des conceptions de pièces plus robustes. Interrogez les partenaires potentiels sur leurs ressources en ingénierie et sur leur volonté de collaborer avec vous afin d’optimiser votre conception avant le démarrage de la fabrication des outillages.

Les systèmes de management de la qualité offrent des garanties. Comme l’indique la réglementation sectorielle, « un système de management de la qualité (SMQ) robuste est indispensable : il constitue le fondement de la réception de pièces cohérentes, fiables et conformes à vos spécifications. » Des certifications telles que l’ISO 9001 constituent une validation tierce de l’engagement du fournisseur envers des processus qualité.

La prototypage rapide accélère le développement. La capacité à produire rapidement des pièces prototypes — parfois en quelques jours plutôt qu’en plusieurs semaines — vous permet de valider vos conceptions avant de vous engager dans la fabrication des outillages destinés à la production. Selon experts en fabrication , la phase de prototypage est « la phase critique de test au cours de laquelle les idées sont façonnées, affinées et validées en vue de la fabrication et du succès sur le marché. » Des partenaires disposant de capacités de prototypage rapide vous aident à identifier les problèmes dès le début, lorsque les modifications sont encore peu coûteuses.

Les taux d’approbation du premier essai révèlent la maturité du processus. Lors de l’évaluation des fournisseurs, interrogez-les sur leurs taux d’approbation du premier essai pour des projets similaires. Par exemple, un taux d’approbation du premier essai de 93 % indique des processus robustes capables de livrer systématiquement des pièces conformes aux spécifications, sans itérations répétées. Ce critère influence directement votre calendrier et le coût total du projet.

Comprendre la fonction des entailles de contournement dans les matrices d’estampage, ainsi que des détails techniques similaires, permet de distinguer les fournisseurs compétents des simples exécutants d’ordres. Des partenaires capables d’aborder ces points précis démontrent l’expertise nécessaire pour diagnostiquer les problèmes et optimiser votre production.

Des capacités allant de la conception à la production rationalisent votre chaîne d’approvisionnement. Les fournisseurs proposant des services complets — de la conception initiale des matrices jusqu’à la fabrication à grande échelle — éliminent les difficultés de coordination. Travailler avec un seul partenaire tel que L’équipe de conception et de fabrication de matrices de Shaoyi qui gère l’ensemble du processus réduit les erreurs de transmission et les lacunes en matière de responsabilité.

Prenez également en compte la capacité et la possibilité d’adaptation à l’évolution des besoins. Le fournisseur est-il en mesure de répondre à vos exigences de volume actuelles et de s’adapter à une croissance future ? Des partenaires proposant des programmes de gestion des stocks et une planification souple vous aident à maintenir un flux de production régulier, sans excédent de stock sur site.

Le partenaire idéal pour les matrices composées allie une expertise pointue en outillage de précision, un soutien technique en ingénierie, une capacité de prototypage rapide et des systèmes qualité éprouvés — transformant ainsi vos spécifications en pièces prêtes à la production qui répondent aux exigences dès la première série.

Le processus de sélection se résume finalement à trouver un fournisseur dont les capacités correspondent à vos besoins spécifiques. Un projet de matrice progressive avec une géométrie simple et des volumes modestes ne requiert pas le même partenaire qu’un programme complexe de matrices et d’estampage destiné aux équipementiers automobiles (OEM). Associez les forces du partenaire aux exigences du projet, vérifiez son historique sur des applications similaires et mettez en place des canaux de communication clairs avant de vous engager.

Que vous découvriez pour la première fois les matrices composées ou que vous optimisiez un programme d’estampage existant, les principes restent les mêmes : définir précisément les exigences, évaluer systématiquement les capacités et choisir des partenaires qui font preuve à la fois de compétence technique et d’un engagement concret envers votre réussite. Les avantages en précision offerts par les matrices composées ne se concrétisent que lorsque chaque élément — de la conception des outillages jusqu’à la production et à la maintenance — est aligné sur vos objectifs qualité.

Questions fréquemment posées sur les matrices composées

1. Quelle est la différence entre une matrice composite et une matrice combinée ?

Les matrices composites effectuent uniquement des opérations de découpe — emboutissage et perçage — simultanément lors d’un seul cycle de presse. Les matrices combinées, quant à elles, réalisent conjointement des opérations de découpe et de formage. Cela signifie que les matrices composites excellent dans la production de pièces planes présentant une concentricité et une planéité supérieures, tandis que les matrices combinées permettent de fabriquer des pièces nécessitant des pliages ou des formes en plus de la découpe. Pour les applications exigeant des tolérances positionnelles très serrées entre les trous et les bords, sans besoin de formage, les matrices composites offrent une précision que les matrices combinées ne peuvent égaler.

2. Quelle est la différence entre l’emboutissage à matrice composite et l’emboutissage à matrice progressive ?

Les matrices combinées exécutent toutes les opérations de découpe simultanément en un seul coup, à une seule station, produisant des pièces finies présentant une concentricité et une planéité exceptionnelles. Les matrices progressives font avancer la matière à travers plusieurs stations, effectuant des opérations différentes à chaque arrêt. Bien que les matrices progressives conviennent aux pièces complexes destinées à une production en grande série et nécessitant des opérations de formage, les matrices combinées offrent une précision supérieure pour des géométries planes plus simples, à un coût d’outillage inférieur. Des fournisseurs certifiés IATF 16949, tels que Shaoyi, optimisent ces deux approches à l’aide de simulations CAE afin d’obtenir des résultats exempts de défauts.

3. Quels types de pièces conviennent le mieux au poinçonnage avec matrice combinée ?

Les matrices composées conviennent le mieux aux pièces planes nécessitant une découpe avec perçage interne — rondelles, cales, contacts électriques, joints et bagues de précision d’un diamètre maximal d’environ 15 cm. Les pièces exigeant des tolérances concentriques très serrées (± 0,025 mm) entre les trous et le contour extérieur constituent des candidats idéaux. Toutefois, les composants nécessitant un pliage, un emboutissage profond ou une mise en forme complexe à plusieurs étapes ne conviennent pas à ce procédé et doivent plutôt être réalisés à l’aide de matrices progressifs ou de matrices à transfert.

4. Comment entretenir les matrices composées afin d’assurer des performances optimales ?

Établir des calendriers d'affûtage en fonction du nombre de coups plutôt que du temps calendaire — généralement tous les 50 000 à 100 000 coups pour l'acier au carbone. Les inspections régulières doivent porter sur l'état du tranchant de coupe, la vérification du jeu, les composants d'alignement, la tension des ressorts et la lubrification. Veiller aux signes avant-coureurs tels que la formation de bavures, la dérive dimensionnelle et l'augmentation de la force de coupe. Les meules de surface modernes permettent d'affûter les outils en 3 à 4 heures, réduisant ainsi au minimum les temps d'arrêt tout en prolongeant considérablement la durée de vie des matrices.

5. Quels matériaux conviennent le mieux aux matrices combinées ?

Les aciers au carbone offrent une excellente compatibilité avec un comportement de coupe prévisible. Les alliages de laiton et de cuivre sont idéaux pour les composants électriques, permettant des tolérances serrées et une coupe propre. Les aciers inoxydables nécessitent des outils robustes avec des jeux plus importants en raison de l’écrouissage à froid. L’aluminium exige des jeux spécifiques afin d’éviter le grippage. L’épaisseur des matériaux varie généralement entre 0,005 et 0,250 pouce, les jeux étant calculés en pourcentage de l’épaisseur de la matière brute, en fonction de la dureté et de la ductilité du matériau.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —