Les matrices d’estampage métallique décryptées : de l’acier brut aux pièces de précision

Qu'est-ce qu'une matrice d'estampage métallique et pourquoi est-elle essentielle ?

Vous êtes-vous déjà demandé comment les fabricants produisent des milliers de pièces métalliques identiques avec une précision parfaite ? La réponse réside dans un outil spécialisé, au cœur de la fabrication moderne : la matrice d'estampage métallique. Ces instruments de précision transforment des tôles planes en éléments aussi variés que les panneaux de carrosserie automobile ou les minuscules connecteurs électroniques ; leur compréhension est donc indispensable à toute personne impliquée dans la production, l'ingénierie ou les achats.

Définition de la matrice d'estampage métallique dans la fabrication moderne

Une matrice d'estampage métallique est un outil sur mesure, conçu avec précision pour découper, plier ou façonner une tôle métallique afin d'obtenir une forme spécifique. On peut la comparer à un moule hautement ingénieux qui, sous l'action d'une force considérable exercée par une presse à estamper, transforme la matière première en composants finis. Selon des experts du secteur, ces outils sont généralement fabriqués à partir de types spéciaux d'acier trempable appelés aciers à outils , bien que certains intègrent du carbure ou d'autres matériaux résistants à l'usure pour des applications exigeantes.

Le poinçonnage est classé comme une opération de formage à froid : aucune chaleur externe n'est intentionnellement appliquée au cours du procédé. Toutefois, le frottement génère une chaleur importante lors de la découpe et du formage, si bien que les pièces embouties sortent souvent très chaudes de la matrice. La diversité de ces outils est remarquable : ils vont de matrices de la taille de la paume de la main, destinées à la production de composants électroniques miniatures, à d'immenses ensembles de 20 pieds carrés (environ 6 mètres carrés) qui emboutissent des flancs entiers de carrosserie automobile.

Les matrices de poinçonnage métallique remplissent deux fonctions fondamentales. Les matrices industrielles de poinçonnage assurent une production à grande échelle, pouvant effectuer jusqu'à 1 500 coups par minute tout en produisant, à chaque cycle, une ou plusieurs pièces. Les matrices de marquage et de marquage commercial, quant à elles, sont dédiées à l'identification : elles imprimient des numéros de série, des logos ou des codes de pièce sur les composants afin d'en assurer la traçabilité.

Pourquoi le choix de la matrice influence-t-il le succès de votre production

Choisir la bonne matrice n’est pas seulement une décision technique : cela a un impact direct sur votre résultat net. Une sélection inadaptée peut entraîner des taux de rebut excessifs, des arrêts fréquents pour maintenance et une qualité inconstante des pièces. À l’inverse, une matrice bien adaptée permet de :

- Haute efficacité – produire rapidement et avec précision de grandes quantités de pièces

- Cohérence et précision – garantir que chaque pièce emboutie respecte exactement les spécifications requises

- Production coûteuse efficace – réduire significativement le coût unitaire sur la durée de vie de la matrice

Que vous utilisiez une matrice standard pour des applications courantes ou que vous fassiez fabriquer une outillage sur mesure pour des pièces spécialisées , le processus de sélection exige un équilibre entre plusieurs facteurs : la compatibilité avec le matériau, le volume de production, les exigences de tolérance et les contraintes budgétaires.

Ce guide vous accompagnera dans un voyage complet à travers le monde des matrices et du poinçonnage — de la compréhension des différents types et de leur procédure de fabrication à la sélection de la solution adaptée à votre application spécifique. Que vous soyez un débutant cherchant à acquérir des connaissances fondamentales ou un professionnel expérimenté souhaitant approfondir son expertise, vous y trouverez des analyses pratiques pour éclairer votre prochaine décision de projet.

Types de matrices de poinçonnage métallique expliqués

Maintenant que vous comprenez ce qu’est une matrice de poinçonnage métallique et pourquoi elle est essentielle, examinons les catégories spécifiques que vous rencontrerez en milieu industriel. Chaque type de matrice de poinçonnage fonctionne différemment et excelle dans des applications particulières : savoir quand utiliser l’un ou l’autre peut avoir un impact considérable sur l’efficacité de votre production et sa rentabilité.

Matrices progressifs pour une production continue

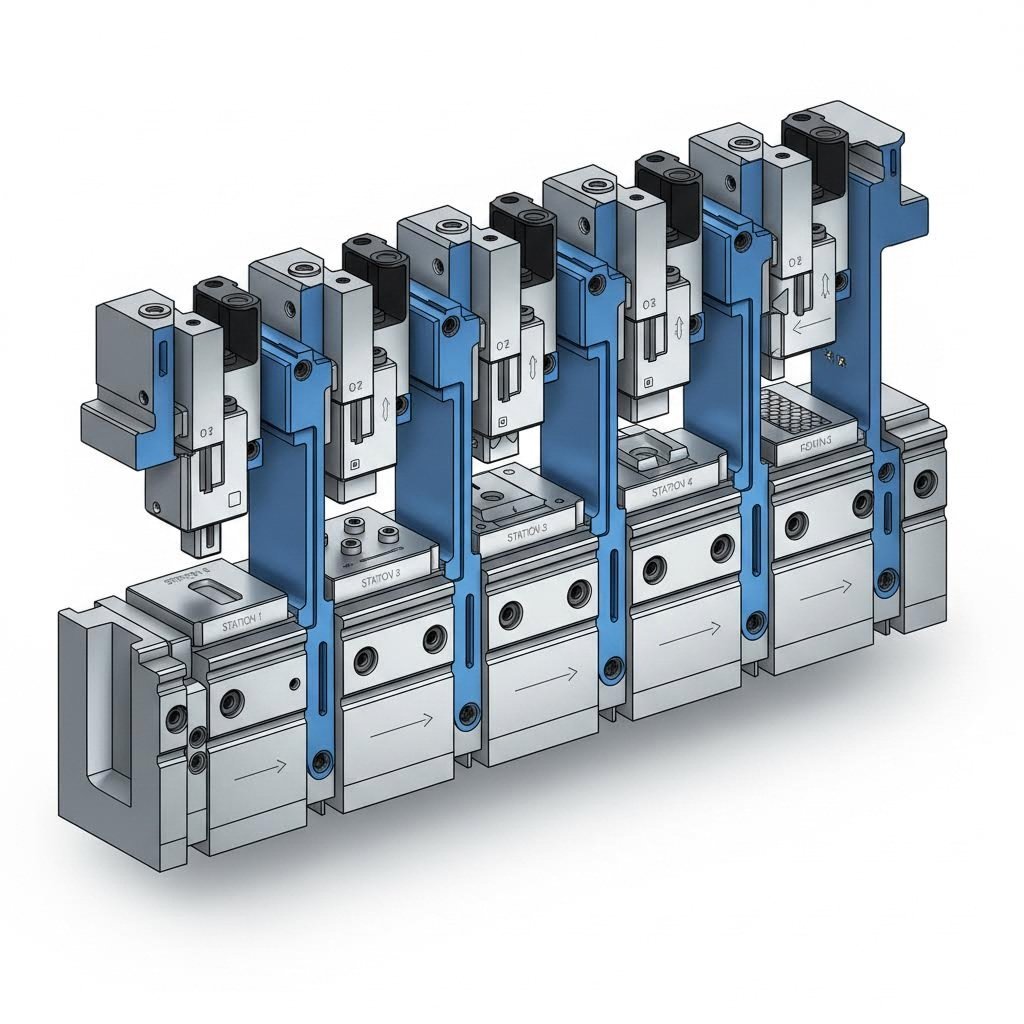

Imaginez une chaîne de montage où une tôle se déplace à travers plusieurs stations, chaque arrêt ajoutant une nouvelle opération jusqu’à l’obtention d’une pièce finie à l’extrémité. C’est exactement cela comment fonctionnent les matrices progressives . Ces outils sophistiqués se composent de plusieurs stations disposées en séquence, chaque station effectuant une opération spécifique — découpage, pliage, poinçonnage ou emboutissage — tandis que la bande métallique avance à travers la machine d’emboutissage à matrice progressive.

Quelle est la puissance des matrices progressives ? Selon des experts du secteur chez Durex Inc., elles offrent une efficacité exceptionnelle et permettent de produire rapidement de grands volumes de pièces tout en garantissant l’uniformité de tous les composants. Les fabricants de matrices progressives conçoivent ces outils pour fonctionner à des cadences extrêmement élevées — certaines atteignant plus de 1 000 coups par minute.

Les matrices progressives sont idéales lorsque vous avez besoin de :

- Séries de production à haut volume (généralement 10 000 pièces ou plus)

- Pièces complexes nécessitant plusieurs opérations séquentielles

- Une qualité constante sur chaque pièce emboutie

- Un coût unitaire réduit sur de grandes quantités

L'industrie automobile dépend fortement des matrices progressifs pour la fabrication de supports, de clips et de composants structurels. Les fabricants d'équipements électroniques les utilisent pour produire des connecteurs et des bornes complexes. Toutefois, l'investissement initial dans les outillages peut être important, ce qui rend ces matrices particulièrement rentables lorsque les volumes de production justifient cette dépense initiale.

Applications des matrices à transfert et des matrices combinées

Que se passe-t-il lorsque vos pièces sont trop grandes ou trop complexes pour être usinées à l'aide de matrices progressifs ? C'est alors que les matrices à transfert entrent en jeu. Dans le poinçonnage à matrice à transfert, chaque pièce est déplacée mécaniquement ou manuellement d'une station de poinçonnage à la suivante — comme un artisan déplaçant un projet entre des établis spécialisés.

Comme l'explique Worthy Hardware, l'estampage à matrice de transfert offre une plus grande flexibilité dans la manipulation et l'orientation des pièces, ce qui le rend adapté aux conceptions et formes complexes. Cette méthode permet d’intégrer diverses opérations — perçage, pliage, emboutissage et détourage — au sein d’un seul cycle de production. Elle est particulièrement précieuse dans les secteurs aérospatial et des machines lourdes, où des assemblages complexes exigent une précision à grande échelle.

Les matrices combinées adoptent quant à elles une approche totalement différente. Plutôt que de déplacer les pièces d’une station à l’autre, elles exécutent plusieurs opérations en un seul coup. Imaginez la découpe, le pliage et la gaufrage se produisant simultanément : telle est l’advantage offerte par la matrice combinée. Cette intégration réduit considérablement le temps de production et améliore la productivité en réalisant plusieurs processus en un seul passage.

Quand faut-il opter pour des matrices combinées ?

- Pièces de taille moyenne et complexes

- Applications exigeant une précision exceptionnelle sur des pièces planes

- Situations où il est essentiel de minimiser les coûts liés aux outillages et à la mise en place

- Séries de production où l'efficacité matière est critique

Variétés de matrices pour le marquage et le branding

Toutes les matrices d'estampage de tôle n'ont pas pour objectif de façonner des pièces : certaines servent exclusivement à l'identification. Les matrices de marquage imprimient directement sur les composants métalliques des numéros de série, des logos, des codes date ou d'autres informations permettant la traçabilité. Dans des secteurs tels que l'automobile, l'aéronautique et les dispositifs médicaux, cette identification est souvent obligatoire pour le contrôle qualité et la conformité réglementaire.

Les matrices de gaufrage créent des motifs en relief ou en creux sur les surfaces métalliques, remplissant à la fois des fonctions techniques et esthétiques. Elles sont couramment utilisées pour des éléments décoratifs, le branding, ainsi que pour améliorer l’adhérence sur des poignées ou des commandes. La matrice et le procédé d’estampage destinés au marquage exigent généralement moins de force que les opérations de formage, mais nécessitent une qualité exceptionnelle de finition de surface afin d’obtenir des empreintes nettes et lisibles.

Comparaison rapide des types de matrices

Choisir entre les méthodes d’emboutissage peut sembler accablant. Ce tableau comparatif présente les différences essentielles afin de vous aider à sélectionner la solution adaptée à votre application :

| Type | Méthode de fonctionnement | Idéal pour | Plage de volume | Niveau de complexité |

|---|---|---|---|---|

| Découpage progressif | Postes séquentiels ; avance automatique de la bande | Production à grande vitesse de pièces uniformes | Élevé (10 000+) | Moyen à élevé |

| Moule à transfert | Transfert des pièces entre des postes distincts | Pièces grandes et complexes ; assemblages complexes | Moyen à élevé | Élevé |

| Poinçon composé | Plusieurs opérations effectuées en un seul coup | Pièces planes précises ; séries de production moyennes | Faible à moyenne | Moyenne |

| Matrices de marquage | Une seule empreinte pour l’identification | Logos, numéros de série, codes de traçabilité | Tout volume | Faible |

| Découpoir | Découpe des formes spécifiques dans une tôle | Préparation des matières premières pour un traitement ultérieur | Tout volume | Faible |

Comprendre ces distinctions vous permet de communiquer plus efficacement avec vos fournisseurs et de prendre des décisions éclairées concernant vos investissements en outillages. Toutefois, connaître le type de matrice dont vous avez besoin ne constitue que le point de départ : la façon dont ces outils sont réellement fabriqués révèle encore davantage ce qui distingue un bon outillage d’un excellent outillage.

Fabrication des matrices de découpage métallique

Vous avez donc sélectionné le type de matrice adapté à votre application — mais vous êtes-vous déjà demandé ce qui se passe en coulisses pour transformer un concept en un outil de précision capable de produire des millions de pièces identiques ? Le processus de fabrication des matrices est un parcours fascinant qui allie ingénierie avancée, usinage spécialisé et contrôle qualité rigoureux. Comprendre ce processus vous permet d’apprécier pourquoi les matrices de découpage métallique sur mesure justifient l’investissement qu’elles représentent — et pourquoi un outillage de qualité génère des retours sur investissement pendant des années.

Du concept de conception au modèle CAO

Chaque conception de matrice d'estampage métallique commence par une vision de la pièce finie. Les ingénieurs analysent la géométrie de la pièce, ses propriétés matériaux et les exigences de production avant même d’utiliser un quelconque logiciel. Mais c’est ici que la technologie moderne transforme le processus : les logiciels de conception assistée par ordinateur (CAO) permettent aux ingénieurs de dessiner et d’affiner des modèles numériques avec une précision exceptionnelle.

Selon Frontier Metal Stamping , cette approche fondée sur le numérique garantit la précision et permet aux fabricants de réaliser des simulations virtuelles avant le lancement de la production physique. Les ingénieurs peuvent ainsi identifier d’éventuels problèmes d’interférences, optimiser l’écoulement du matériau et affiner la géométrie des outillages — le tout sans couper la moindre pièce d’acier.

Mais la modélisation CAO ne constitue que le point de départ. La fabrication moderne des matrices d’estampage repose de plus en plus sur la simulation par ingénierie assistée par ordinateur (IAO) afin de prédire les performances dans des conditions réelles. Comme L’explique la recherche de Keysight , la simulation de la mise en forme des tôles permet des essais virtuels des matrices qui identifient les défauts avant la réalisation coûteuse de prototypes physiques. Cette capacité est particulièrement précieuse, car :

- Les défauts liés à la conception des pièces et des procédés apparaissent souvent uniquement lors des premiers essais physiques — au moment où les corrections sont longues et coûteuses

- Les aciers avancés à haute résistance et les alliages d’aluminium présentent des comportements complexes de retour élastique que la simulation permet de prédire

- Les paramètres du procédé, tels que la vitesse de la presse, la force exercée par le serre-bride et la lubrification, peuvent être optimisés virtuellement

Imaginez la simulation par CAO comme une boule de cristal pour les concepteurs de matrices. Elle révèle comment le métal s’écoulera, où des plis risquent de se former et si le retour élastique fera dépasser les tolérances spécifiées — tout cela avant même que l’acier ne soit usiné.

Usinage et traitements thermiques

Une fois la conception numérique finalisée, des outilleurs qualifiés transforment l’acier brut destiné aux outillages en composants de précision grâce à une séquence soigneusement orchestrée d’opérations. Voici comment se déroule typiquement le processus d’usinage des matrices :

- Usinage de dégrossissage – Le fraisage CNC permet d'éliminer une grande quantité de matière afin d'obtenir des formes approximatives, en laissant une réserve pour les opérations de finition

- Fil EDM (Usinage par électro-décharge) – Pour les profils complexes et les angles internes serrés, l'électroérosion à fil utilise des étincelles électriques pour découper des aciers trempés avec une précision exceptionnelle, atteignant des tolérances aussi fines que ±0,0001 pouce

- Traitement thermique – Les composants des matrices subissent des traitements thermiques de durcissement afin d'obtenir une résistance optimale à l'usure, atteignant généralement 58 à 62 HRC sur l'échelle Rockwell pour les arêtes de coupe

- Meulage de Précision – Les opérations de meulage de surfaces et de meulage cylindrique permettent d'atteindre la précision dimensionnelle finale ainsi qu'une excellente qualité de finition de surface

- Finition et polissage – Les surfaces critiques font l'objet d'un polissage manuel ou d'une finition spécialisée afin d'assurer un écoulement homogène de la matière pendant les opérations d'estampage

Le traitement thermique mérite une attention particulière. Ce procédé transforme un acier à outils relativement tendre en surfaces résistantes à l’usure, capables de supporter des millions de cycles d’estampage. La recette spécifique de traitement thermique — températures, durées de maintien, milieux de trempe et cycles de revenu — varie selon la nuance d’acier et les exigences de l’application. Une erreur dans ce domaine peut entraîner la fissuration de la matrice sous contrainte ou une usure prématurée. En revanche, un traitement correct permet de réaliser des outillages offrant des performances constantes pendant plusieurs années.

Les pièces embouties de précision ITD et des applications similaires à haute spécification exigent un contrôle particulièrement rigoureux de ces procédés. Lorsque les tolérances sont exprimées en millièmes de pouce, chaque opération d’usinage doit être exécutée à la perfection.

Vérification et tests de qualité

Cela semble complexe ? C’est bien le cas — c’est pourquoi la vérification de la qualité s’étend sur l’ensemble du processus de fabrication, et non pas uniquement à la fin. Après usinage, les composants de la matrice sont assemblés et soumis à des essais rigoureux afin de garantir le bon fonctionnement de l’ensemble.

Les ingénieurs vérifient que la conception de la matrice d’estampage métallique se traduit par des performances réelles en :

- Mesurant les dimensions critiques à l’aide de machines à mesurer tridimensionnelles (MMT)

- Vérifiant les finitions de surface conformément aux spécifications

- Contrôlant la dureté à plusieurs endroits sur les surfaces de coupe et de formage

- Exécutant des pièces d’échantillon et les comparant à l’intention de conception

- Apportant les ajustements nécessaires afin d’optimiser les performances et la longévité

Cette phase finale de tests met souvent en évidence des possibilités d’ajustement fin. Par exemple, un rayon de formage pourrait nécessiter un léger ajustement pour éliminer une ridule subtile. Il se peut également que le synchronisme entre les stations d’une matrice progressive doive être optimisé. Ces affinements transforment une outillage satisfaisant en un outillage exceptionnel.

Le processus de fabrication des matrices d'estampage représente un investissement important en expertise technique, en équipements de précision et en matériaux de qualité. Toutefois, comprendre ce qui entre dans la conception de ces outils permet d'expliquer pourquoi ils sont capables de produire des millions de pièces conformes et de haute qualité — et pourquoi la sélection des matériaux, tant pour la matrice que pour la pièce à travailler, mérite une attention tout aussi rigoureuse.

Guide de sélection des matériaux et de leur compatibilité

Vous avez vu comment les matrices d'estampage métallique sont fabriquées — mais voici une question qui distingue les opérations d'estampage performantes de celles qui génèrent des difficultés : quels matériaux devez-vous utiliser ? Cela concerne à la fois la matrice elle-même et le métal que vous estampez. Une mauvaise association de matériaux entraîne une usure prématurée, des pièces non conformes et des arrêts coûteux. Une bonne association, en revanche, garantit un fonctionnement fiable de votre outillage pendant des millions de cycles.

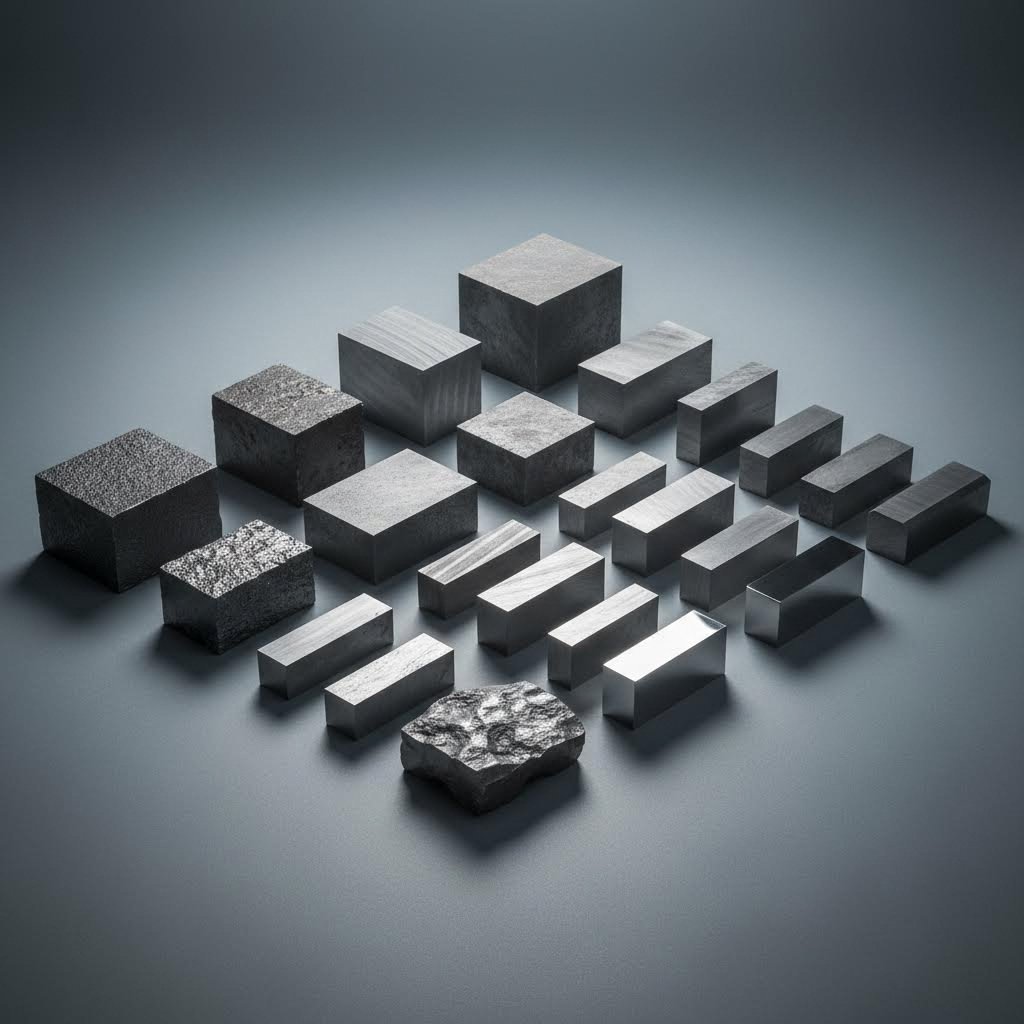

Sélection de l'acier à outils pour la construction de la matrice

Pourquoi le matériau des matrices est-il si important ? Considérez ceci : les arêtes de coupe des matrices d’emboutissage en acier peuvent effectuer plus d’un million de cycles, chaque course générant du frottement et de la chaleur. L’acier doit résister à l’usure, conserver sa stabilité dimensionnelle et supporter des chocs répétés, tout en maintenant des arêtes de coupe précises.

Selon SteelPRO Group , les aciers pour matrices sont classés en trois grandes catégories : aciers pour travail à froid, aciers pour travail à chaud et aciers pour moules à plastique. Chaque catégorie répond à des applications spécifiques :

- Aciers pour travail à froid (D2, A2) – Idéaux pour les opérations d’emboutissage à température ambiante. Le D2 offre une résistance exceptionnelle à l’usure avec une dureté atteignant 58–62 HRC, tandis que l’A2 présente une meilleure ténacité et une stabilité dimensionnelle supérieure lors du traitement thermique

- Aciers pour travail à chaud (H13) – Conçus pour des applications impliquant des températures élevées. L’H13 conserve sa dureté et sa résistance même lorsqu’il est exposé à la chaleur générée par des opérations à grande vitesse ou des procédés de formage à chaud

- Aciers spécialisés (S7) – Lorsque la résistance aux chocs est critique, l’acier S7 offre une ténacité remarquable en conditions de chargement par choc

L'échelle de dureté Rockwell (HRC) fournit une méthode normalisée pour comparer les matériaux des matrices. Pour la plupart des outils d’emboutissage en acier, les composants de coupe sont traités thermiquement pour atteindre une dureté de 58 à 62 HRC — suffisamment dure pour résister à l’usure, tout en restant assez tenace pour éviter l’écaillage. Un emboutisseur en acier travaillant avec des matériaux abrasifs pourrait spécifier la valeur supérieure de cette plage, tandis que les applications exigeant une résistance aux chocs peuvent viser une dureté légèrement inférieure afin d’améliorer la ténacité.

Le traitement thermique transforme ces aciers en outillages haute performance. Ce procédé implique généralement un chauffage à 800 °C–1050 °C, un refroidissement rapide afin de former une structure martensitique dure, puis une revenu à 150 °C–650 °C pour équilibrer dureté et ténacité. Certains fabricants utilisent également des plaquettes carbure aux endroits subissant une usure importante, ce qui prolonge considérablement la durée de vie des matrices dans les applications exigeantes.

Adapter les matrices au matériau de votre pièce

Imaginez essayer de couper du beurre avec un couteau en plastique plutôt qu'avec une lame métallique bien aiguisée : l'outil doit correspondre à la tâche. Le même principe s'applique lors du choix des matrices pour tôles destinées à différents matériaux de pièces. Chaque métal présente des caractéristiques uniques qui influencent la conception de la matrice, les jeux de découpe et la durée de vie attendue de l'outil.

Selon JV Manufacturing, la compréhension des propriétés des matériaux est essentielle, car elles affectent directement la qualité des composants et l'efficacité de la production. Voici les éléments à prendre en compte pour les métaux courants :

| Matériau de la pièce | Caractéristiques clés | Considérations relatives à la conception des outils |

|---|---|---|

| Acier doux | Bonnes aptitudes à la mise en forme, résistance modérée | Jeux de découpe standard ; les matériaux de matrices polyvalents conviennent bien |

| L'acier inoxydable | Haute résistance, écrouissage rapide sous déformation | Nécessite un acier à matrices plus dur ; jeux de découpe plus serrés ; lubrification accrue |

| Alliages d'aluminium | Léger, excellente aptitude à la mise en forme, collant lors de la découpe | Des surfaces de matrices polies sont indispensables ; des jeux de découpe plus larges empêchent le grippage |

| Cuivre/Bronze | Excellente conductivité, malléable et ductile | Une dureté modérée des matrices suffit ; surveillez l’accumulation de matière sur les outillages |

| Alliages spéciaux | Rapport résistance-masse élevé, résistance thermique | Matériaux de matrice haut de gamme requis ; des revêtements spécialisés sont souvent avantageux |

Outre le type de matériau, trois propriétés de la pièce à usiner influencent de façon critique la conception de votre jeu de poinçon et matrice métalliques :

- Épaisseur – Les matériaux plus épais nécessitent une capacité de presse supérieure et des jeux matrice plus importants. Un poinçon de matrice métallique destiné à découper de l’acier d’épaisseur 0,020" requiert des caractéristiques différentes de celles d’un poinçon destiné à découper une tôle d’épaisseur 0,125"

- Dureté – Les matériaux de pièce à usiner plus durs accélèrent l’usure de la matrice. Lors de l’emboutissage d’aciers à haute résistance, prévoyez des intervalles d’entretien plus courts et envisagez l’emploi de matériaux de matrice haut de gamme ou de revêtements adaptés

- DÉFORMABILITÉ – Les matériaux très ductiles, comme le cuivre, se plient facilement sans se fissurer, ce qui permet des rayons de formage plus serrés. Les matériaux fragiles exigent des opérations de formage plus douces et des rayons de pliage plus grands

La relation entre les matériaux de la pièce à usiner et ceux de la matrice crée un équilibre délicat. Les poinçons et matrices métalliques travaillant avec des matériaux abrasifs ou trempés s’usent plus rapidement, ce qui augmente les coûts de maintenance et peut, à terme, affecter la qualité des pièces.

Les aciers à outils trempés — en particulier l’acier D2 pour les applications à froid — peuvent considérablement prolonger la durée de vie de vos outillages. De nombreuses matrices modernes intègrent également des composants en carbure destinés à la coupe et à la mise en forme, offrant une résistance mécanique et une résistance à l’usure accrues pour les applications hautes performances, là où les solutions standard se révèlent insuffisantes.

Comprendre ces relations entre matériaux vous aide à prendre des décisions éclairées concernant vos investissements en outillages. Toutefois, même avec une sélection parfaite des matériaux, vous devrez spécifier des tolérances appropriées et connaître la durée de vie attendue de vos matrices — des sujets qui influencent directement à la fois la qualité des pièces et le coût total de possession.

Spécifications techniques et normes de tolérance

Vous avez sélectionné votre type de matrice et associé correctement les matériaux, mais c’est à ce stade que de nombreux projets rencontrent des difficultés : la spécification de tolérances qui équilibrent précision et coût. Une sur-spécification entraîne des coûts inutiles, tandis qu’une sous-spécification engendre des problèmes de qualité en aval. Comprendre les classes de tolérance, les attentes en matière de durée de vie et les normes de certification vous permet de formuler vos exigences de manière claire et d’évaluer efficacement les fabricants de matrices de découpage.

Compréhension des classes de tolérance et des normes

Quelle tolérance pouvez-vous réellement atteindre avec des opérations de découpage et de poinçonnage de haute précision ? La réponse dépend de plusieurs facteurs, mais selon les recommandations sectorielles d’Alekvs, les tolérances dimensionnelles standard pour les trous ou les bords peuvent souvent être respectées à ±0,002 pouce dans les applications de haute précision. Toutefois, ces performances sont assorties de réserves importantes.

Les tolérances se relâchent généralement en fonction de :

- Type de matériau – Des matériaux plus tendres, comme l’aluminium, permettent un contrôle plus serré que les aciers inoxydables élastiques

- Géométrie de la pièce – Les formes complexes comportant plusieurs pliages accumulent davantage de variations que les pièces plates simples

- Épaisseur du matériau – Les tôles plus fines respectent généralement mieux les tolérances que les tôles épaisses

- Volume de production – Les opérations à grande vitesse peuvent sacrifier une légère précision au profit du débit

Les épaisseurs standard d’acier sont associées à des tolérances d’épaisseur définies ; bien qu’il soit possible de les resserrer, cela entraîne généralement une augmentation des coûts. Lorsque vous spécifiez les exigences relatives aux composants de matrices d’estampage, demandez-vous si les tolérances standard répondent effectivement à vos besoins fonctionnels : de nombreuses applications ne nécessitent pas les spécifications les plus serrées disponibles.

| Type de dé | Plage de tolérance typique | Meilleure précision réalisable | Impact sur les coûts |

|---|---|---|---|

| Découpage progressif | ±0,003" à ±0,005" | ±0.001" | Modéré à élevé |

| Poinçon composé | ±0,002 po à ±0,004 po | ±0.001" | Modéré |

| Moule à transfert | ±0,005" à ±0,010" | ±0.002" | Élevé |

| Découpoir | ±0,002" à ±0,005" | ±0.001" | Faible à modéré |

Voici un enseignement pratique : resserrer les tolérances au-delà de ce que requiert votre application n’améliore pas la fonctionnalité de la pièce — cela augmente uniquement le coût des outillages et le temps de production. Collaborez avec votre fournisseur de matrices d’estampage afin de déterminer les tolérances les plus larges compatibles avec vos exigences fonctionnelles.

Espérance de durée de vie des matrices selon l’application

Combien de temps votre outillage doit-il durer ? Les attentes en matière de durée de vie varient considérablement selon le type de matrice, les choix de matériaux et l’intensité de la production. Une matrice progressive bien conçue et correctement entretenue, produisant des milliers de pièces en acier doux, peut atteindre 1 à 2 millions de cycles avant de nécessiter une maintenance majeure. La même matrice travaillant sur de l’acier inoxydable abrasif pourrait toutefois nécessiter une intervention après seulement 500 000 cycles.

Les facteurs clés influençant la longévité des matrices sont les suivants :

- Qualité du matériau de la matrice – Les aciers à outils haut de gamme et les plaquettes en carbure prolongent sensiblement la durée de vie utile

- Matériau de la pièce – Les matériaux plus durs et plus abrasifs accélèrent l’usure des arêtes de coupe

- Vitesse de production – Des cadences de cycle plus élevées génèrent davantage de chaleur et de frottement

- Pratiques de maintenance – Des inspections régulières et un affûtage opportun préviennent les pannes catastrophiques

- Lubrification – Le choix adéquat du lubrifiant réduit le frottement et prolonge la durée de vie de l’outillage

La relation entre les exigences de précision et le coût mérite une attention particulière. Des tolérances plus serrées exigent des matériaux d’outillage plus durs, une maintenance plus fréquente et des vitesses de production plus lentes — autant de facteurs qui augmentent les coûts. Les fabricants de matrices de découpage métallique peuvent vous aider à trouver le juste équilibre entre qualité et budget.

Des certifications de qualité qui comptent

Lors de l’évaluation d’un fabricant de matrices de découpage, les certifications constituent une preuve objective des capacités en matière de management de la qualité. Selon Interstate Specialty Products , les certifications ISO témoignent d’un engagement envers la qualité qui va au-delà des simples allégations marketing : elles démontrent que l’entreprise applique un système documenté de management de la qualité approuvé, doté de politiques, de processus et de procédures clairement définis.

Deux normes principales sont particulièrement importantes :

- ISO 9001:2015 – Définit les caractéristiques d’un système de management de la qualité visant l’amélioration continue tout en répondant aux exigences des clients et aux exigences réglementaires. Cette certification s’applique de façon générale à l’ensemble des secteurs manufacturiers.

- ISO 13485:2016 – Traite spécifiquement la gestion de la qualité pour les dispositifs médicaux et les services connexes, couvrant l’ensemble du cycle de vie du produit avec des exigences réglementaires renforcées

Les entreprises certifiées ISO appliquent le modèle planifier-faire-vérifier-agir (PFVA) et démontrent leur efficacité, leur efficience et leur réactivité. Pour les clients, s’associer à des fournisseurs certifiés permet d’améliorer les performances, de réduire les gaspillages, d’accroître l’efficience et d’assurer des livraisons plus fiables.

Outre les normes ISO, les applications automobiles exigent souvent la certification IATF 16949 — un cadre qualité encore plus exigeant, spécifiquement conçu pour les chaînes d’approvisionnement automobiles. Lorsque vos composants emboutis doivent répondre aux spécifications des équipementiers (OEM), collaborer avec des fournisseurs certifiés réduit les risques et garantit une qualité constante.

Comprendre ces spécifications techniques vous permet de communiquer clairement vos exigences et d'évaluer objectivement les capacités des fournisseurs. Toutefois, même les outillages les plus performants finissent inévitablement par rencontrer des problèmes : savoir diagnostiquer et résoudre les pannes courantes des matrices peut permettre d’économiser un temps et des coûts considérables lorsque des difficultés surviennent.

Diagnostic des pannes courantes des matrices

Même les matrices de découpage métallique les plus précisément fabriquées finissent inévitablement par présenter des dysfonctionnements. Que vous observiez des pièces non conformes, des bavures excessives ou une usure accélérée, comprendre ce qui ne fonctionne pas — et pourquoi — peut faire la différence entre une réparation rapide et des retards de production coûteux. Ce guide de dépannage traite des problèmes les plus fréquemment rencontrés par les professionnels expérimentés du découpage, ainsi que des solutions pratiques pour remettre rapidement vos opérations sur la bonne voie.

Usures courantes et leurs causes

Avez-vous remarqué que vos matrices de poinçonnage s’usent de façon inégale, certaines zones présentant des dommages importants tandis que d’autres semblent presque neuves ? Ce phénomène d’usure incohérente constitue l’un des problèmes les plus courants dans les opérations de poinçonnage, et selon DGMF Mold Clamps, il découle généralement de plusieurs causes profondes :

- Problèmes d’alignement de la machine-outil – Lorsque les sièges de montage des tourelles supérieure et inférieure ne sont pas correctement alignés, la répartition inégale des contraintes accélère l’usure d’un côté

- Précision insuffisante des matrices – Si la conception initiale ou la précision d’usinage de la matrice ne répond pas aux exigences, les motifs d’usure seront dès le départ incohérents

- Douilles de guidage usées – Les composants de guidage dégradés par une utilisation prolongée provoquent un désalignement entre le poinçon et la matrice

- Jeux incorrects – Lorsque l’écart entre les arêtes de coupe n’est pas optimisé en fonction du matériau à poinçonner, une friction excessive se développe

- Lubrification insuffisante – Le non-respect de la lubrification des composants mobiles pendant le fonctionnement entraîne une usure rapide et inégale

Que se passe-t-il lorsque les pièces embouties commencent à présenter des problèmes de qualité ? Souvent, le problème trouve son origine dans l’usure des lames. Les arêtes de coupe s’émoussent naturellement avec le temps, mais plusieurs facteurs accélèrent cette dégradation : un choix inadéquat du matériau de l’embout, un traitement de surface insuffisant, des problèmes de rigidité structurelle provoquant des marques d’emboîtement, et un aiguisage tardif des lames.

Dépannage de l’alignement et de la déformation

Les problèmes d’alignement peuvent être frustrants, car ils apparaissent souvent progressivement. Vos embouts peuvent produire des pièces parfaites pendant des mois, puis s’écarter lentement des tolérances spécifiées à mesure que l’usure s’accumule. Voici comment identifier et corriger les problèmes d’alignement :

Signes avant-coureurs d’un mauvais alignement :

- Formation de bavures inégales sur les côtés opposés des pièces embouties

- Usure asymétrique visible sur les surfaces du poinçon ou de la matrice

- Variation dimensionnelle croissante des pièces au fil du temps

- Bruit ou vibration inhabituels pendant les opérations d’emboutissage

Pour prévenir et corriger les problèmes d’alignement, utilisez régulièrement une tige de centrage afin de vérifier et d’ajuster la tourelle et la base de montage de la machine-outil. Remplacez sans délai les douilles de guidage usées et assurez un jeu approprié entre les éléments de poinçon et de matrice. Pour les matrices rectangulaires minces et étroites — où les problèmes d’alignement sont les plus marqués — envisagez d’utiliser des outillages à guidage complet qui maintiennent l’alignement sur toute la course.

Les problèmes de déformation du matériau accompagnent souvent les défauts d’alignement. Lorsque les tôles brutes ne sont pas planes ou présentent des gauchissements, le procédé d’estampage ne peut pas produire des résultats cohérents. Selon les meilleures pratiques industrielles, la tôle doit être plane et non déformée avant d’entrer dans la matrice, et les opérations de formage doivent être positionnées aussi loin que possible des étriers afin de minimiser les contraintes induites.

Formation des bavures et comment les éliminer

Les bavures — ces arêtes relevées non désirées sur les pièces embouties — indiquent qu’un élément de votre procédé nécessite une attention particulière. Selon DR Solenoid, la formation de bavures résulte généralement de l’un des facteurs suivants :

- Arêtes de coupe émoussées – Des lames usées ou endommagées ne permettent pas des découpes nettes

- Jeux incorrects – Des jeux trop importants, trop faibles ou inégaux provoquent l’apparition de bavures

- Problèmes de précision de la presse – Une course du coulisseau non perpendiculaire à la table de travail, ou des jeux excessifs au niveau des rails

- Erreurs d'installation – Des matrices supérieure et inférieure non installées de façon concentrique

- Huile d’emboutissage insuffisante – Les huiles machines standard ne possèdent pas les propriétés extrême-pression requises pour une découpe propre

Les solutions sont souvent simples : aiguiser régulièrement les arêtes de coupe, vérifier que les jeux correspondent aux spécifications de votre matériau, et utiliser des lubrifiants spécifiques à l’emboutissage, formulés avec les additifs appropriés pour le matériau de votre pièce.

Meilleures pratiques de maintenance préventive

La meilleure façon de diagnostiquer les problèmes ? Les empêcher de survenir dès le départ. Selon Keneng Hardware, une maintenance proactive prolonge considérablement la durée de vie des matrices tout en évitant des arrêts imprévus coûteux.

Intervalles recommandés d’inspection et de maintenance :

- Avant chaque série de production – Inspecter les arêtes de coupe, vérifier l’alignement, contrôler les systèmes de lubrification

- Après chaque cycle de production – Nettoyer les surfaces de la matrice, éliminer les débris et les copeaux métalliques, rechercher des signes d’usure ou de dommage

- Semaine par semaine – Appliquer des inhibiteurs de rouille sur les surfaces exposées, vérifier les jeux, inspecter les ressorts et les broches de guidage

- Monataire – Inspection dimensionnelle complète, vérification de la dureté aux points d’usure, examen de la documentation

Éléments essentiels de la liste de contrôle de maintenance :

- Nettoyer soigneusement les composants de la matrice à l’aide des solvants appropriés

- Lubrifier toutes les pièces mobiles afin de réduire les frottements et d’éviter le grippage

- Conserver des arêtes de coupe tranchantes — les outils émoussés créent des bavures et accélèrent l'usure

- Stocker les matrices dans des environnements propres et secs, avec une humidité contrôlée

- Optimiser les paramètres de réglage, notamment le jeu, la force d’emboutissage (tonnage) et les vitesses d’alimentation

- Documenter les réglages optimaux afin de pouvoir s’y référer lors des prochaines séries de production

- Former les opérateurs à la manipulation appropriée afin d’éviter les bosses, rayures et autres dommages

Lorsque la remise en état devient nécessaire, des techniciens qualifiés peuvent souder et usiner les zones usées pour les ramener aux tolérances spécifiées, appliquer un traitement thermique afin de restaurer la dureté, et déposer des revêtements spécialisés tels que le nitrure de titane (TiN) ou le diamant-like carbon (DLC) pour améliorer la résistance à l’usure. Après réparation, effectuer des essais rigoureux de contrôle qualité — y compris des inspections dimensionnelles et des séries d’essai — avant de remettre les matrices en production complète.

L'entretien régulier ne consiste pas uniquement à prévenir les pannes ; il vise aussi à protéger votre investissement. Des outillages à emboutir bien entretenus produisent des pièces cohérentes et de haute qualité, tout en maximisant le retour sur votre investissement dans les outillages. Maîtriser ces fondamentaux du dépannage vous permet de garantir un fonctionnement fiable — mais qu'en est-il de l'aspect financier de la propriété des matrices ?

Facteurs de coût et considérations économiques

Vous avez appris à diagnostiquer les problèmes courants et à entretenir vos outillages — mais voici la question qui détermine souvent si un projet peut avancer : quel sera réellement son coût ? Comprendre l'économie des matrices d'estampage métallique vous permet d'établir des budgets précis, de négocier efficacement et de prendre des décisions qui optimisent le coût total de possession, plutôt que de se concentrer uniquement sur le prix initial.

Principaux facteurs influençant les coûts de fabrication des matrices

Lorsque vous demandez un devis pour des services de découpage mécanique sur mesure, quels facteurs déterminent le montant qui s’affichera ? Selon Manor Tool, les prix appliqués au découpage mécanique comprennent plusieurs éléments interconnectés : l’investissement en outillages et matrices, les besoins en matériaux, la complexité des pièces, la documentation liée au contrôle qualité, la quantité annuelle estimée, ainsi que les coûts d’expédition. Ensemble, ces éléments déterminent votre coût total par pièce.

Voici les facteurs qui influencent spécifiquement le prix des matrices :

- Complexité – Une matrice simple de découpe coûte nettement moins cher qu’une matrice progressive comportant plusieurs stations exécutant des opérations séquentielles. Chaque caractéristique supplémentaire — perforation, pliage, emboutissage, estampage en relief — augmente le temps d’ingénierie et le nombre d’opérations d’usinage.

- Taille – Les matrices plus grandes nécessitent davantage de matière première, des machines-outils plus volumineuses et, souvent, des équipements spécialisés pour leur manutention. Une matrice de la taille d’une paume comparée à un ensemble de 6 mètres de long représente des investissements radicalement différents.

- Choix des Matériaux – Les aciers à outils haut de gamme, tels que l’acier D2 ou les plaquettes en carbure, coûtent plus cher que les nuances standard, mais offrent une durée de vie plus longue. Le compromis entre l’investissement initial et la fréquence de maintenance revêt une importance considérable.

- Exigences de tolérance – Des tolérances plus serrées exigent une usinage plus précis, des étapes supplémentaires de vérification de la qualité et, souvent, des vitesses de production plus lentes. Évitez de spécifier arbitrairement une tolérance de ±0,001" lorsque ±0,005" satisfait aux exigences fonctionnelles.

- Prévisions de volume de production – Des volumes plus élevés justifient l’utilisation de matériaux haut de gamme pour les matrices ainsi que des conceptions plus sophistiquées, permettant de réduire le coût unitaire au fil du temps.

La complexité de la conception des matrices mérite une attention particulière. Certains composants peuvent être formés en un seul coup de matrice, tandis que des pièces plus complexes nécessitent des installations de poinçonnage progressif utilisant plusieurs stations afin de réaliser efficacement des détails précis. Des concepteurs expérimentés planifient la séquence de production afin d’optimiser qualité, vitesse et utilisation des matériaux — cette expertise technique contribue directement au coût des outillages.

Équilibrer l’investissement par rapport au volume de production

Voici une réalité contre-intuitive : l’emboutissage métallique n’est pas adapté aux prototypes ou aux petites séries. L’investissement initial requis pour les outillages d’emboutissage métallique dépasse souvent le coût de l’usinage traditionnel pour les petites quantités. Toutefois, dès que la production atteint environ 10 000 pièces ou plus par mois, le coût de l’outillage devient nettement plus économique.

Envisagez la chose ainsi : un outil d’emboutissage métallique sur mesure peut coûter entre 15 000 $ et 50 000 $, voire davantage, selon sa complexité. Si vous ne produisez que 500 pièces, cet investissement en outillage représente déjà 30 $ à 100 $ par pièce, avant même d’intégrer les coûts des matériaux et de la production. Mais réparti sur 100 000 pièces, ce même investissement n’ajoute plus que 0,15 $ à 0,50 $ par pièce.

La relation entre l’investissement initial dans l’outil et le coût unitaire suit un principe simple : plus le nombre de pièces produites à l’aide d’un outil de haute qualité est élevé, plus le coût unitaire diminue. Pour obtenir la meilleure valeur, commandez les pièces en quantités aussi élevées que possible afin de répartir les coûts d’outillage et de mise en route sur l’ensemble du volume de production.

Lors de l'évaluation d'un investissement dans une matrice de marquage métallique sur mesure, prenez en compte l'ensemble du cycle de production :

- Coût initial de l'outillage – Investissement unique dans la conception et la fabrication de la matrice

- Coûts de préparation par série – Préparation de la presse, installation de la matrice et inspection du premier article

- Coût de production par pièce – Matière première, temps de presse et main-d'œuvre directe

- Entretien et rénovation – Aiguisage périodique, remplacement des composants usés et révisions majeures

- Remplacement de la matrice – Même une outillage bien entretenu atteint inévitablement la fin de sa durée de vie utile

La qualité est déterminante pour la rentabilité à long terme. Selon Manor Tool, les matrices fabriquées à l’étranger utilisent souvent des aciers de moindre qualité, qui s’usent plus rapidement et produisent des pièces incohérentes. De nombreuses entreprises américaines de façonnage évitent d’accepter des matrices importées, car elles ne parviennent pas à maintenir la qualité de production requise. Investir dans des outillages fiables et fabriqués localement garantit une qualité reproductible, des coûts prévisibles et le succès durable de la production.

Prototypage rapide avant la fabrication des outillages de production

Que faire si vous devez tester votre conception avant de vous engager dans la fabrication des outillages de production ? Les solutions de prototypage rapide vous permettent de valider la forme, l’ajustement et la fonctionnalité sans effectuer l’investissement complet dans une matrice. Selon Custom Metal Pro , des ateliers d’usinage CNC ou de découpe laser peuvent souvent livrer des prototypes en 3 à 10 jours — soit une fraction des délais requis pour la fabrication des outillages de production.

Cette approche présente plusieurs avantages :

- Tester les hypothèses de conception avant de s’engager dans des investissements coûteux liés aux outillages

- Identifier précocement d’éventuels problèmes de formage, lorsque les modifications restent peu onéreuses

- Valider la sélection des matériaux et les exigences relatives à la finition de surface

- Confirmer que les exigences dimensionnelles répondent effectivement aux besoins d'assemblage et de fonctionnement

Toutefois, gardez à l’esprit que les pièces prototypes réalisées par usinage ou découpe laser peuvent ne pas reproduire parfaitement les caractéristiques propres à l’emboutissage. Le retour élastique, la finition de surface et la qualité des bords peuvent varier selon le procédé utilisé. Utilisez les prototypes pour valider le concept, mais prévoyez quelques ajustements lors du passage à la production en série par emboutissage.

Facteurs influençant les délais de livraison

Outre le coût, les délais constituent souvent un facteur déterminant du succès d’un projet. Combien de temps faut-il généralement attendre pour la fabrication d’un outillage personnalisé d’emboutissage métallique ? Les délais de livraison varient considérablement en fonction de la complexité du projet et des capacités du fabricant.

Plages de délais de livraison typiques :

- Matrices de découpe simples – 2 à 4 semaines

- Matrices progressifs de complexité modérée – 4 à 8 semaines

- Outils complexes à plusieurs stations – 8 à 16 semaines ou plus

- Pièces de production après approbation des outillages – 2 à 6 semaines, selon le volume

Plusieurs facteurs peuvent allonger votre délai au-delà de ces estimations :

- Modifications de conception après approbation technique

- Problèmes de disponibilité des matériaux pour les alliages spécialisés

- Exigences en matière de certification qualité pour les secteurs réglementés

- Procédures d’inspection et d’approbation du premier article

- Logistique d’expédition, notamment pour les fournisseurs internationaux

Travailler avec des fournisseurs disposant de capacités internes—de la conception à la finition—peut accélérer considérablement l’ensemble du cycle. Lorsqu’un seul fournisseur prend en charge l’intégralité du processus, les transferts entre prestataires disparaissent et la communication devient plus simple.

Comprendre ces facteurs de coût et ces variables liées aux délais de livraison vous permet de prendre des décisions éclairées concernant vos investissements dans les outillages. Toutefois, connaître les aspects économiques ne constitue qu’une partie de l’équation : choisir le bon type de matrice pour votre application spécifique et trouver le bon partenaire de fabrication exigent une démarche systématique que nous examinerons ensuite.

Choisir la matrice adaptée à votre application

Vous comprenez les aspects économiques et les délais — mais comment passez-vous concrètement de vos besoins en production au type de matrice et au partenaire de fabrication appropriés ? C’est précisément à ce stade que de nombreux acheteurs rencontrent des difficultés, confrontés à un dédale d’options techniques sans cadre clair pour la prise de décision. Changeons cela grâce à une approche systématique qui associe vos besoins spécifiques à la solution optimale.

Associer le type de matrice à votre application

Envisagez la sélection de la matrice comme une série de questions auxquelles il faut répondre, chaque réponse réduisant progressivement le champ des options jusqu’à ce que le choix approprié s’impose naturellement. Commencez par les fondamentaux de votre application, puis intégrez progressivement les contraintes liées à la production et au budget.

Étape 1 : Définir le type d’application

Que cherchez-vous réellement à accomplir ? Votre réponse oriente vers des catégories spécifiques de matrices :

- Opérations de découpe uniquement (découpage, poinçonnage, ébavurage) → Commencez par des matrices de découpage ou des matrices composées

- Opérations de formage (pliage, emboutissage, gaufrage) → Envisagez des matrices de formage ou des matrices composées

- Plusieurs opérations séquentielles → Les matrices progressives deviennent des candidats privilégiés

- Pièces volumineuses à géométrie complexe → Les matrices de transfert prennent en charge ce que les matrices progressifs ne peuvent pas réaliser

- Identification et traçabilité → Les matrices de marquage pour les logos, les numéros de série ou les codes

Étape 2 : Prenez en compte le matériau de votre pièce brute

Selon les recommandations techniques de Zintilon, les propriétés du matériau influencent profondément la conception et la sélection des matrices. Posez-vous les questions suivantes :

- Quel matériau allez-vous emboutir (acier doux, acier inoxydable, aluminium, cuivre, alliages spéciaux) ?

- Quelle est la plage d’épaisseur du matériau ?

- Comment la dureté et la ductilité du matériau affectent-elles sa formabilité ?

- Le matériau présente-t-il un effet de ressort important nécessitant une compensation ?

Les aciers à haute résistance et les alliages d’aluminium — de plus en plus courants dans le cadre de l’allégement des véhicules automobiles — exigent des presses à plus forte capacité en tonnes et des outillages spécialisés. Assurez-vous que tout fournisseur envisagé est en mesure de répondre à vos exigences spécifiques en matière de matériau.

Étape 3 : Quantifiez votre volume de production

Le volume de production détermine souvent le type de matrice qui s’avère économiquement pertinent :

| Volume annuel | Approche recommandée | Raisonnement |

|---|---|---|

| Moins de 1 000 pièces | Usinage CNC ou découpe au laser | L’investissement en outillages ne justifie pas le poinçonnage |

| 1 000 à 10 000 pièces | Matrices simples de découpe ou composées | Coût modéré de l’outillage réparti sur le volume |

| 10 000 à 100 000 pièces | Matrices composées ou progressifs de base | Les gains d’efficacité justifient l’investissement en outillages |

| Plus de 100 000 pièces | Matrices progressives ou à transfert | Une production à grande vitesse maximise le retour sur investissement (ROI) |

Étape 4 : Préciser les exigences en matière de tolérances

Ne spécifiez pas de tolérances excessivement serrées. Des tolérances plus strictes augmentent les coûts sans améliorer la fonctionnalité, si votre application n’en exige pas. Examinez vos exigences fonctionnelles et spécifiez les tolérances les plus larges possibles tout en garantissant le bon fonctionnement.

Étape 5 : Définir les contraintes budgétaires

Soyez réaliste quant à votre budget global, y compris les coûts liés aux outillages, à la production, à la maintenance et aux éventuelles itérations de conception. Parfois, une matrice plus simple, avec un coût unitaire légèrement plus élevé, est plus judicieuse qu’une matrice progressive complexe offrant un prix unitaire inférieur mais nécessitant un investissement initial massif.

Évaluation des fabricants et partenaires de matrices

Une fois que vous avez déterminé vos besoins, le choix du bon fabricant d’assemblage de matrices devient essentiel. Tous les fournisseurs ne proposent pas les mêmes capacités, et l’écart entre une prestation satisfaisante et une prestation excellente peut avoir un impact considérable sur le succès de votre production.

Exigences en matière de certification

Pour les matrices d’estampage automobile et autres applications exigeantes, les certifications attestent de capacités réelles plutôt que de simples allégations marketing. Selon TÜV SÜD , la certification IATF 16949 traite spécifiquement des exigences qualité automobiles que la certification ISO 9001 générale ne couvre pas — notamment la prévention des défauts, la réduction des variations dans la chaîne d’approvisionnement et les exigences propres aux clients.

En tant que Guide de sélection des fournisseurs de Shaoyi insiste sur le fait qu’un fournisseur se déclarant « conforme à l’IATF » sans détenir effectivement la certification n’a pas subi les audits rigoureux menés par un organisme tiers, garantissant ainsi le respect de la norme. Exigez systématiquement les certificats en cours de validité et vérifiez leur authenticité.

Critères clés d’évaluation des fabricants de matrices :

- Certifications de qualité – IATF 16949 pour les applications automobiles ; ISO 9001 comme niveau minimal pour la fabrication générale. Par exemple, Shaoyi détient la certification IATF 16949 pour ses capacités en matrices d’estampage automobile , répondant ainsi aux exigences qualité des équipementiers d’origine (OEM)

- Soutien technique – Peuvent-ils optimiser votre conception pour la fabrication ? Des fournisseurs solides fournissent des retours DFM (Design for Manufacturability) qui améliorent la qualité tout en réduisant les coûts

- Capacités de simulation CAO – Les fournisseurs avancés utilisent la simulation pour prédire et prévenir les défauts avant la production physique. Cette capacité — offerte par des fabricants tels que Shaoyi — identifie virtuellement les problèmes potentiels de formage, les phénomènes de rebond élastique (springback) et les interférences d’outillage

- Rapidité de prototypage – Lorsque vous devez valider rapidement vos conceptions, la fabrication rapide de prototypes est essentielle. Certains fabricants livrent des pièces prototypes en aussi peu que 5 jours, accélérant ainsi considérablement votre cycle de développement

- Capacités d'outillage en interne – Les fournisseurs qui entretiennent leurs matrices en interne peuvent réagir rapidement aux problèmes. Envoyer l’outillage en réparation à l’extérieur peut prendre plusieurs jours ou semaines ; un atelier d’outillage interne résout souvent les problèmes en quelques heures

- Plage de capacité de presse – Vérifiez qu’ils disposent d’une capacité de presse (en tonnes) adaptée à votre matériau et à votre géométrie. Les applications automobiles exigent souvent des presses de 100 à 600 tonnes ou plus

- Taux d’approbation du premier passage – Cette métrique révèle le niveau de maturité du processus. Les fournisseurs performants atteignent des taux d’approbation du premier jet supérieurs à 90 %, ce qui réduit le nombre d’itérations et le délai jusqu’à la production.

Questions à poser aux fournisseurs potentiels :

- Quel est votre taux de rejet actuel, et pouvez-vous le justifier par des documents ?

- Fournissez-vous une documentation PPAP complète pour les applications automobiles ?

- Quels outils de simulation utilisez-vous pour les essais virtuels des matrices ?

- Êtes-vous en mesure de prendre en charge notre projet depuis le stade du prototype jusqu’à la production de série ?

- Quel est votre délai moyen entre l’approbation de la conception et la livraison du premier article ?

- Comment gérez-vous la maintenance et la remise à neuf des matrices ?

Considérations relatives aux matrices métalliques sur mesure pour l’estampage

Lorsque votre application exige une matrice métallique sur mesure plutôt que des solutions standard, plusieurs facteurs supplémentaires entrent en jeu pour assurer le succès de l’estampage de pièces métalliques :

- Collaboration de conception – Les meilleurs résultats sont obtenus lorsque les équipes d'ingénierie des fournisseurs collaborent avec vos concepteurs dès la phase de conception, et non après la finalisation des plans

- Approvisionnement en matières premières – Pour l'estampage métallique automobile sur mesure, vérifiez que votre fournisseur entretient des relations solides avec des aciéries fiables et qu’il est en mesure d’assurer l’allocation des matériaux, même en période de volatilité du marché

- Extensibilité – Vos volumes peuvent augmenter. Assurez-vous que votre partenaire est capable de passer des premières séries à la production complète sans nécessiter d’investissements supplémentaires dans de nouveaux outillages

- Considérations géographiques – Bien que les fournisseurs hors zone puissent proposer des prix unitaires plus bas, tenez compte des délais de livraison, des difficultés de communication, des coûts d’expédition et des risques liés à la chaîne d’approvisionnement afin d’effectuer une analyse complète du coût total à l’arrivée

L'écart entre les fournisseurs qui se contentent de proposer des prix bas et ceux qui livrent des outillages fiables et de haute qualité peut faire la différence entre un lancement de production fluide et des retards coûteux. En ce qui concerne plus particulièrement les applications d’outillages pour emboutissage automobile, s’associer à des fabricants qui comprennent les exigences des équipementiers (OEM) — et qui peuvent démontrer leurs compétences avérées grâce à des certifications, des outils de simulation et des indicateurs de qualité documentés — réduit les risques tout en améliorant les résultats.

Désormais doté d’un cadre clair pour la sélection des matrices et l’évaluation des fournisseurs, vous êtes en mesure de prendre des décisions éclairées. Toutefois, le secteur de l’emboutissage continue d’évoluer : comprendre vers où se dirige la technologie vous permet de vous préparer aux opportunités futures et d’effectuer des investissements qui resteront pertinents à mesure que les capacités progressent.

Prendre des décisions éclairées concernant les matrices

Vous avez parcouru l'ensemble du paysage des matrices de découpage métallique — de la compréhension des concepts fondamentaux à l'évaluation des fournisseurs et à la résolution des problèmes courants. Il est maintenant temps de synthétiser ces enseignements en étapes concrètes permettant de faire avancer vos projets. Que vous exploriez pour la première fois les différentes options ou que vous optimisiez des opérations existantes, les décisions que vous prendrez concernant les outillages façonneront votre réussite en production pendant de nombreuses années à venir.

Principaux enseignements pour une sélection réussie de matrices

Tout au long de ce guide, plusieurs points décisifs se sont dégagés, distinguant clairement les opérations de découpage réussies de celles qui suscitent de la frustration :

La bonne matrice de découpage métallique n’est ni l’option la moins chère ni la plus sophistiquée : c’est celle qui correspond précisément à vos exigences d’application, à vos volumes de production et à vos normes de qualité, tout en offrant le coût total de possession le plus faible.

Voici ce qui compte le plus lors de votre sélection :

- Associer le type de matrice à l’application – Les matrices progressives excellent dans la production à grand volume de pièces complexes ; les matrices combinées assurent une précision élevée pour des séries moyennes ; les matrices à transfert gèrent des ensembles volumineux et complexes

- La compatibilité avec les matériaux détermine la longévité – Les aciers à outils haut de gamme et un traitement thermique approprié prolongent considérablement la durée de vie des matrices, notamment lors de l’emboutissage de matériaux abrasifs ou à haute résistance

- Spécifiez les tolérances avec discernement – Une sur-spécification entraîne un gaspillage financier ; une sous-spécification génère des problèmes de qualité. Définissez d’abord les exigences fonctionnelles, puis déterminez les tolérances les plus larges compatibles avec le bon fonctionnement

- Le volume détermine la rentabilité – L’emboutissage devient économiquement pertinent au-delà de 10 000 pièces par an ; en dessous de ce seuil, d’autres procédés sont souvent moins coûteux

- Les capacités du fournisseur comptent – Des certifications telles que l’IATF 16949, des outils de simulation CAO/CAE et des indicateurs de qualité documentés distinguent les partenaires fiables des fournisseurs à risque

Tendances émergentes qui façonneront l'avenir

L'industrie de l'estampage de précision continue d'évoluer rapidement. Selon l'analyse sectorielle de Step Metalwork, plusieurs tendances redéfinissent les possibilités offertes par les pièces embouties métalliques sur mesure :

Les matériaux avancés élargissent les possibilités

La demande d'aciers à haute résistance, d'alliages d'aluminium et de titane ne cesse de croître, notamment dans les applications automobiles et aérospatiales, où la réduction du poids est cruciale. Ces matériaux nécessitent des conceptions de matrices plus sophistiquées et des aciers à outils plus durs, mais ils permettent de fabriquer des composants qui étaient auparavant impossibles à produire de façon rentable.

La conception pilotée par la simulation devient la norme

En tant que Les recherches d'Altair indiquent , la conception pilotée par la simulation pour la fabrication (SDfM) fournit des informations directement aux concepteurs de produits, permettant de détecter et de corriger précocement les défauts de conception. Cette approche réduit les itérations d’essais et d’erreurs, évite les défauts coûteux lors des essais de moules et accélère le passage à la production. Les essais virtuels de matrices permettent désormais de prédire l’écoulement du matériau, le comportement de reprise élastique (springback) et les problèmes potentiels de formage avant que tout acier ne soit usiné.

Automatisation et intégration de l'Industrie 4.0

Les opérations modernes d’estampage intègrent de plus en plus la robotique, la surveillance en temps réel et l’analyse de données. Ces technologies améliorent la constance des processus, réduisent les erreurs humaines et permettent une maintenance prédictive qui évite les arrêts imprévus. Lorsque vous évaluez un fournisseur d’outillages pour l’estampage métallique, interrogez-le sur ses capacités d’automatisation et son niveau d’intégration numérique.

La prototypage accéléré accélère le développement

L'écart entre le concept et la production continue de se réduire. Certains fabricants livrent désormais des pièces prototypes en quelques jours plutôt qu'en plusieurs semaines, ce qui permet des itérations rapides du design avant l'engagement sur les outillages de production. Cette capacité est particulièrement précieuse lors du développement de nouveaux produits destinés à des marchés concurrentiels, où le délai de mise sur le marché détermine le succès.

Vos prochaines étapes

Où allez-vous maintenant ? Votre parcours dépend de votre position dans le processus :

Si vous êtes encore en phase de recherche d'options :

- Documentez soigneusement les exigences de votre application — géométrie de la pièce, matériau, volumes, tolérances

- Déterminez si vous avez besoin de matrices d'estampage industrielles pour la production ou de matrices de marquage à des fins d'identification

- Évaluez si un jeu de poinçons numériques ou une matrice de marquage sur mesure répond le mieux à vos besoins de traçabilité

- Identifiez des fournisseurs potentiels et vérifiez que leurs certifications correspondent aux exigences de votre secteur d'activité

Si vous êtes prêt à demander des devis :

- Préparez des plans complets comportant les spécifications du matériau et les indications de tolérances

- Précisez les prévisions de volume annuel ainsi que les projections éventuelles de croissance

- Demandez aux fournisseurs des informations sur leurs capacités de simulation CAO et leurs taux d’approbation du premier essai

- Demandez des références auprès de clients ayant des applications similaires

- Évaluez le coût total de possession, et non seulement le prix unitaire

Si vous optimisez vos opérations existantes :

- Mettez en œuvre des programmes de maintenance préventive afin de prolonger la durée de vie des matrices et de réduire les arrêts imprévus

- Examinez les paramètres de votre ensemble d’estampage — jeux, capacité nominale, vitesses d’alimentation — afin d’identifier des possibilités d’optimisation

- Évaluez si l’utilisation de matériaux avancés ou de revêtements spécialisés pour les matrices pourrait réduire la fréquence des interventions de maintenance

- Déterminez si des outils de simulation pourraient améliorer votre processus de conception à production

Pour ceux qui souhaitent accélérer la production automobile avec des partenaires de fabrication certifiés, Shaoyi propose une solution complète. Leur équipe d’ingénierie allie la certification IATF 16949 à des simulations avancées par CAE afin de prévenir les défauts, permettant la réalisation de prototypes rapides en aussi peu que 5 jours et maintenant un taux d’approbation du premier passage de 93 %. Que vous ayez besoin de matrices de découpage précises pour de nouveaux programmes ou d’optimisation d’outillages pour une production existante, leurs capacités en matrices d’estampage automobile offrent des outillages économiques et de haute qualité, adaptés aux normes des équipementiers (OEM).

Les décisions que vous prenez aujourd’hui concernant les matrices de découpage influenceront pendant des années à venir la qualité de votre production, vos coûts et votre compétitivité. Fort de la connaissance acquise grâce à ce guide — portant sur les types de matrices, les procédés de fabrication, le choix des matériaux, les techniques de dépannage et les critères d’évaluation des fournisseurs — vous êtes désormais en mesure de prendre ces décisions en toute confiance.

Questions fréquemment posées sur les matrices de découpage métallique

1. Quels sont les différents types de matrices de découpage ?

Les principaux types comprennent les matrices progressives, destinées à la production continue en grande série, les matrices à transfert, utilisées pour les pièces volumineuses et complexes, les matrices composées, qui permettent d’effectuer simultanément plusieurs opérations, et les matrices de marquage, destinées à l’identification. Les matrices progressives avancent par étapes successives à des vitesses pouvant atteindre 1 500 coups par minute, tandis que les matrices à transfert déplacent individuellement les pièces entre des stations distinctes afin d’assembler des composants complexes. Les matrices composées réalisent en un seul coup des opérations de découpe, de pliage et de formage, ce qui les rend idéales pour les composants de taille moyenne exigeant une précision exceptionnelle.

2. Combien coûte le poinçonnage de métaux sur mesure ?

Les coûts des matrices de découpage métallique sur mesure varient de 15 000 $ à plus de 50 000 $, selon leur complexité, leurs dimensions, les matériaux choisis et les exigences en matière de tolérances. Les principaux facteurs influençant le coût sont la complexité de la matrice, les nuances supérieures d’acier pour outillage, les spécifications de tolérances serrées et les prévisions de volume de production. Bien que l’investissement initial dans les outillages soit important, le coût unitaire par pièce diminue fortement avec le volume : répartir le coût d’une matrice de 30 000 $ sur 100 000 pièces n’ajoute que 0,30 $ par pièce, contre 60 $ par pièce pour 500 pièces. Des fabricants tels que Shaoyi proposent des outillages certifiés IATF 16949, accompagnés de prototypage rapide en 5 jours, afin de valider les conceptions avant tout investissement en vue de la production en série.

3. Quelle est la durée de vie des matrices de découpage métallique ?

Des matrices à emboutissage progressif bien conçues, utilisées sur de l'acier doux, peuvent assurer 1 à 2 millions de cycles avant une maintenance majeure, tandis que la même matrice travaillant sur de l'acier inoxydable abrasif pourrait nécessiter une attention après seulement 500 000 cycles. La durée de vie des matrices dépend de la qualité de l'acier à outils, de la dureté du matériau de la pièce à usiner, de la vitesse de production, des pratiques d'entretien et d'une lubrification adéquate. Des aciers à outils haut de gamme tels que le D2, trempés à une dureté de 58–62 HRC, prolongent nettement la durée de service, et l’insertion de plaquettes en carbure aux emplacements soumis à une forte usure peut encore renforcer la durabilité dans les applications exigeantes.

4. Quelles tolérances l’emboutissage métallique peut-il atteindre ?

Les opérations de découpage métallique à haute précision permettent de respecter des tolérances dimensionnelles de ±0,002 pouce pour les trous et les bords, certaines applications atteignant même ±0,001 pouce. Toutefois, les tolérances réalisables varient selon le type de matériau, la géométrie de la pièce, l’épaisseur du matériau et le volume de production. Les matériaux plus tendres, comme l’aluminium, permettent un contrôle plus serré que les aciers inoxydables élastiques, et les formes complexes comportant plusieurs pliages accumulent davantage de variations. Spécifier les tolérances les plus larges compatibles avec les exigences fonctionnelles permet de maîtriser les coûts sans compromettre la qualité.

5. Quelles certifications dois-je rechercher chez un fabricant de matrices de découpage ?

La certification ISO 9001:2015 atteste d’un système documenté de management de la qualité, tandis que l’IATF 16949 est indispensable pour les applications automobiles — couvrant la prévention des défauts, la réduction des variations dans la chaîne d’approvisionnement et les exigences spécifiques des équipementiers (OEM). L’ISO 13485:2016 définit les normes applicables à la fabrication des dispositifs médicaux. Au-delà des certifications, évaluez les capacités de simulation par CAE pour les essais virtuels de matrices, les taux d’approbation du premier passage (les meilleurs acteurs dépassent 90 %), les capacités internes en outillage ainsi que les options de prototypage rapide. Des certifications vérifiées par des audits tiers fournissent une preuve objective d’une capacité réelle de fabrication.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —