Emporte-pièces pour la mise en forme de tôles : des défauts de conception à des pièces parfaites

Comprendre les matrices de formage de tôles et leur rôle dans la fabrication

Vous êtes-vous déjà demandé comment une simple tôle plate se transforme en panneau de porte de voiture, en composant d’avion ou encore dans le boîtier élégant de votre smartphone ? La réponse réside dans des outillages de précision que la plupart des gens ne voient jamais — les matrices de formage de tôles . Ces outils spécialisés constituent le cœur de la fabrication moderne, transformant discrètement les matières premières en formes complexes qui définissent notre quotidien.

Le fondement de la fabrication moderne des métaux

Fondamentalement, une matrice sert à façonner, découper et former des métaux par application contrôlée d’une force. Mais qu’est-ce que la fabrication de matrices dans le contexte du formage de tôles ? C’est un mélange d’art et de science visant à créer des outils de précision capables de produire, de façon répétée, des pièces identiques avec des tolérances extrêmement strictes.

Une matrice de formage désigne spécifiquement un outillage qui reforme un matériau par déformation — à l’aide de compression, de traction ou des deux — plutôt que par enlèvement de matière par découpe seule. Contrairement aux matrices de découpe, qui cisellent simplement le métal, les matrices de formage s’appuient sur les propriétés mécaniques du matériau pour plier, étirer et emboutir une tôle plane afin d’obtenir des pièces en trois dimensions.

Le formage de tôles constitue l’une des méthodes de fabrication les plus efficaces disponibles. Une seule matrice peut produire des milliers — voire des millions — de pièces identiques avec une précision remarquable. Cette reproductibilité rend ces instruments de précision indispensables dans des secteurs aussi variés que l’automobile, l’aérospatiale, l’électronique grand public et les dispositifs médicaux.

Comment les matrices transforment-elles une tôle plane en pièces de précision

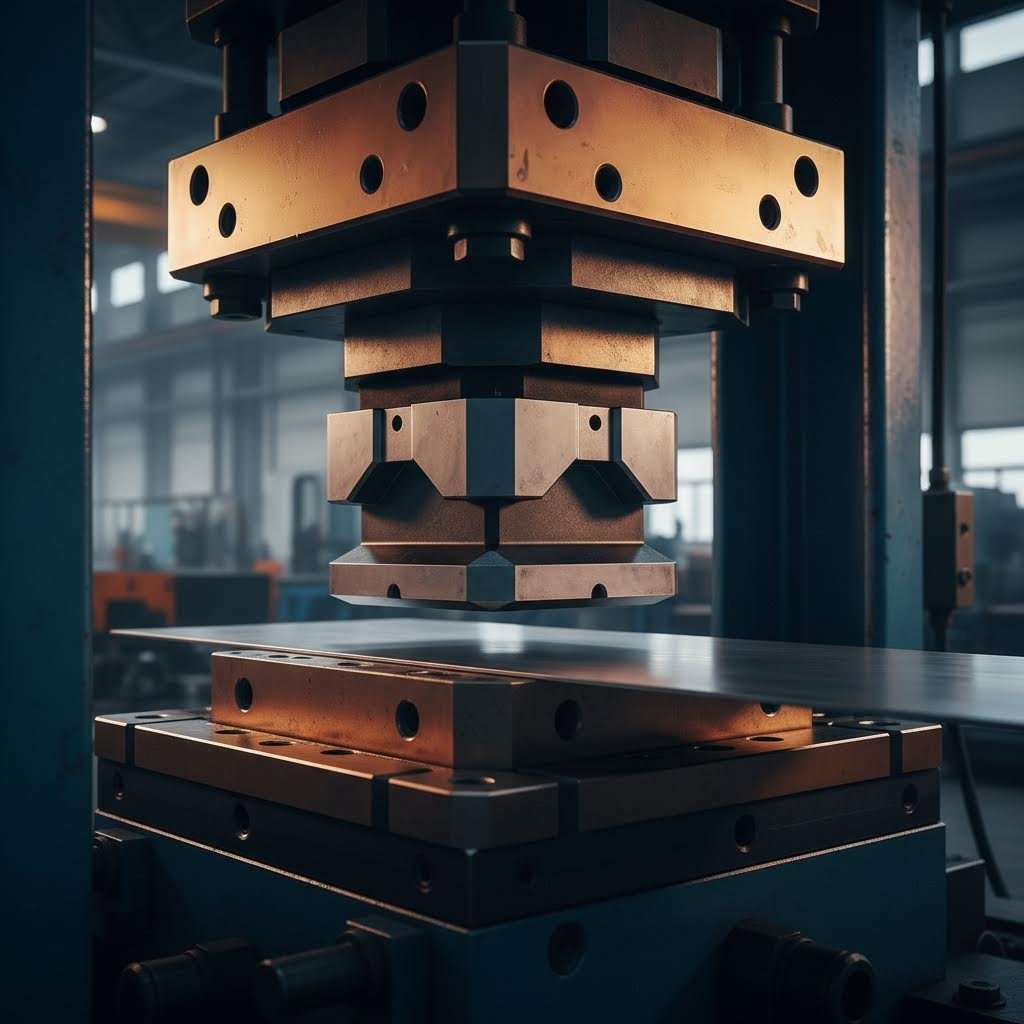

Le processus de transformation implique deux composants principaux qui fonctionnent en parfaite harmonie : le poinçon (composant mâle) et la matrice (composant femelle). Lorsqu’ils sont montés à l’intérieur d’une presse capable de générer une force considérable, ces éléments agissent conjointement pour remodeler le métal de façons impossibles à obtenir par des méthodes manuelles.

Le principe mécanique est élégamment simple, tout en offrant une précision remarquable. Lorsque la presse effectue un cycle descendant, le poinçon contraint la tôle à pénétrer dans la cavité de la matrice ou à s’enrouler autour de celle-ci. Le procédé de formage du métal repose sur des facteurs soigneusement calculés, notamment :

- L’épaisseur du matériau et ses propriétés mécaniques

- Les jeux entre les surfaces du poinçon et de la matrice

- La force appliquée et la vitesse de la presse

- La lubrification et l’état des surfaces

- Les considérations thermiques pour certains alliages

Ce qui rend particulièrement fascinants les matrices de formage, c’est la façon dont elles exploitent le comportement naturel du matériau. Lorsque vous pliez une pièce métallique, celle-ci tend à reprendre sa forme initiale. Des concepteurs de matrices expérimentés tiennent compte de ce phénomène de rappel élastique en concevant leurs outils de manière à réaliser un surpliage ou un surformage léger, afin que la pièce finie se détende pour adopter la géométrie finale correcte.

Le choix du type de matrice influence directement tous les aspects, de la qualité des pièces aux performances économiques de la production. Une sélection inadaptée de matrice peut entraîner la fabrication de pièces défectueuses, des taux de rebuts excessifs et des retards de production qui affectent l’ensemble de la chaîne logistique. À l’inverse, la solution matricielle adéquate — correctement conçue et fabriquée — garantit une qualité constante tout en optimisant le coût unitaire de chaque pièce.

Tout au long de ce guide, vous découvrirez comment les différentes matrices de formage répondent à des besoins de fabrication distincts, quels matériaux et méthodes entrent dans leur fabrication, et comment choisir la méthode adaptée à votre application spécifique. Que vous découvertez le formage des métaux pour la première fois ou que vous cherchiez à optimiser des procédés existants, la compréhension de ces concepts fondamentaux constitue la base de choix plus éclairés en matière d’outillage.

Guide complet des types et classifications de matrices de formage

Maintenant que vous comprenez le fonctionnement de ces outils de précision, la question suivante qui s’impose naturellement est la suivante : quel type de matrice correspond à vos besoins de fabrication ? La variété des matrices et des options d’estampage disponibles peut paraître déroutante à première vue. Toutefois, chaque catégorie répond à des scénarios de production spécifiques, et la compréhension de leurs différences vous aidera à prendre des décisions éclairées en matière d’outillage, en trouvant un juste équilibre entre qualité, rapidité et coût.

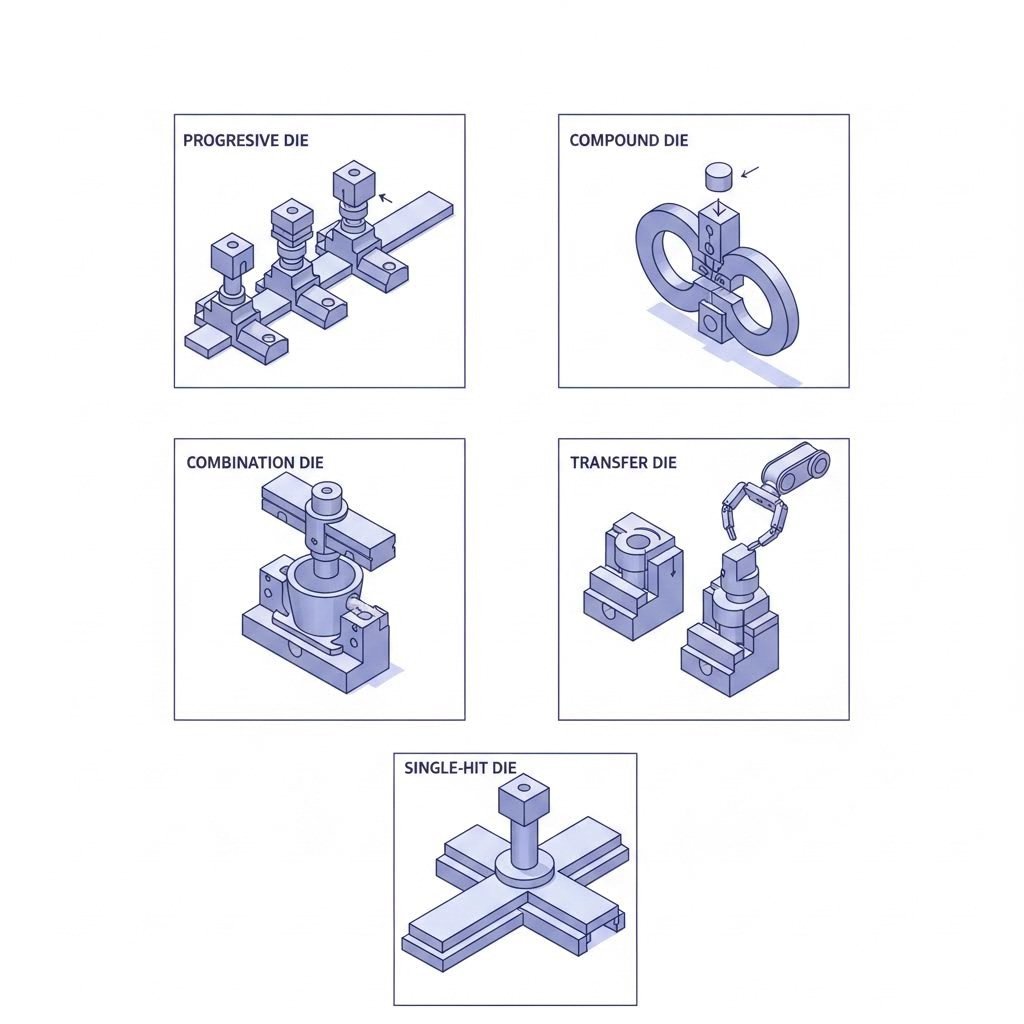

Les matrices et les opérations d’estampage se répartissent en cinq classifications principales, chacune conçue pour répondre à des exigences spécifiques en termes de volumes, de complexité des pièces et d’environnements de production. Examinons ce qui distingue chaque type.

Matrices progressives pour une efficacité en grande série

Imaginez une ligne de fabrication où la tôle en bobine entre à une extrémité et où les pièces finies sortent à l’autre extrémité, avec une intervention humaine minimale entre les deux. Telle est la puissance des matrices progressives. Ces outils sophistiqués exécutent des opérations séquentielles sur plusieurs stations tandis que la matière avance dans la presse à chaque coup.

Voici comment se déroule le procédé :

- La bande métallique alimente la matrice depuis une bobine, guidée par des systèmes d’alignement de précision

- Chaque cycle de la presse fait avancer la matière d’une « progression » (généralement de droite à gauche)

- Les premières stations perforent des trous de repérage garantissant un positionnement précis pour les opérations suivantes

- Des stations successives réalisent des opérations de découpe, de perforation, de pliage ou de formage

- La pièce finie se détache de la bande porteuse à la station finale

Les matrices à emboutissage progressif excellent dans les applications à grand volume où la vitesse et la régularité sont primordiales. Une fois mises en place, ces systèmes peuvent fonctionner en continu, les alimentateurs gérant automatiquement l’acheminement de la matière. Le compromis ? Des coûts initiaux plus élevés pour la conception et la fabrication des outillages. Toutefois, le coût par pièce diminue considérablement sur de longues séries de production, ce qui fait des matrices progressives le choix privilégié pour les composants automobiles, les connecteurs électroniques et les boîtiers de produits grand public.

Explication des matrices composées et combinées

Que faire si vous devez effectuer plusieurs opérations au cours d’un seul coup de presse, plutôt que sur des stations successives ? Les matrices composées offrent précisément cette capacité. Ces matrices d’emboutissage métallique réalisent simultanément, sur une même station, plusieurs opérations — généralement le découpage et la perforation.

Imaginez ce processus : le poinçon descend et, en un seul mouvement coordonné, les trous sont perforés vers le bas tandis que le contour extérieur est découpé vers le haut. Les chutes tombent à travers la matrice, et la pièce finie reste dans la cavité en attendant l’éjection. Cette action simultanée produit des pièces présentant une excellente planéité ainsi que des tolérances très serrées entre les différentes caractéristiques.

Les avantages de l’emboutissage avec matrice composée comprennent :

- Une précision dimensionnelle supérieure entre les caractéristiques perforées et les bords extérieurs

- Une planéité excellente des pièces par rapport aux opérations séquentielles

- Des coûts d’outillage réduits par rapport aux matrices progressives pour des géométries simples

- Des délais plus courts entre la conception et la production

Toutefois, les matrices composées présentent certaines limites. L’évacuation des pièces nécessite des mécanismes supplémentaires, et elles sont généralement classées comme des matrices à simple frappe — bien qu’elles puissent fonctionner en continu grâce à des systèmes d’éjection adaptés. Elles conviennent particulièrement à la production en volumes moyens de pièces relativement plates, lorsque la précision entre caractéristiques est critique.

Les matrices combinées adoptent une approche hybride, intégrant des opérations de découpe et de formage au sein d’un même outil. Contrairement aux matrices composées pures, qui se concentrent exclusivement sur les opérations de découpe, les matrices combinées peuvent par exemple réaliser le découpage du pourtour d’une pièce tout en créant simultanément une caractéristique formée, telle qu’un pliage ou un emboutissage. Cette polyvalence les rend particulièrement précieuses pour les pièces nécessitant à la fois une précision de découpe et une géométrie façonnée.

Matrices de transfert pour des travaux complexes à plusieurs stations

Certaines pièces sont tout simplement trop grandes ou trop complexes pour être usinées à l’aide de matrices progressives. Lorsque la pièce doit être physiquement séparée de la bande et déplacée indépendamment d’une station à l’autre, les matrices de transfert constituent alors la solution privilégiée.

Le poinçonnage avec matrices de transfert utilise des systèmes mécaniques — doigts, pinces ou rails — pour transporter les pièces individuelles d’une station à l’autre. Chaque station comporte un outillage distinct qui exécute des opérations spécifiques sur la pièce libérée. Cette indépendance permet notamment :

- Des emboutissages profonds et une mise en forme tridimensionnelle complexe

- Des opérations nécessitant une rotation ou un repositionnement de la pièce

- Pièces volumineuses qui ne peuvent pas maintenir la continuité de la bande

- Formage multi-axes impossible à réaliser avec des systèmes progressifs

La sophistication des systèmes de transfert implique des coûts plus élevés en matière d’outillages et de mise en service, comparés à d’autres types de matrices d’estampage. Les exigences en matière de maintenance sont également plus contraignantes, car tant les matrices que les mécanismes de transfert nécessitent une attention régulière. Toutefois, pour la production en volumes moyens à élevés de composants complexes — tels que les pièces structurelles automobiles ou les carcasses d’appareils électroménagers — les matrices de transfert offrent des capacités inégalées par toute autre méthode.

Matrices à simple frappe pour des applications plus simples

Tous les défis de fabrication ne requièrent pas un outillage multi-poste complexe. Les matrices à simple frappe (aussi appelées matrices mono-poste) réalisent une seule opération de formage ou de découpe par coup de presse. Leur simplicité offre des avantages distincts dans certains scénarios de production.

Les matrices à poinçonnage simple se distinguent lorsque :

- Les volumes de production sont faibles à moyens

- Les positions ou les formes des poinçons changent fréquemment

- Des ajustements rapides de l’outillage sont nécessaires

- Les contraintes budgétaires limitent l'investissement initial dans les outillages

- Les conceptions des pièces évoluent encore pendant les phases de développement

Le compromis consiste en une automatisation réduite et un débit plus faible. Chaque pièce nécessite généralement un chargement et un positionnement manuels entre les opérations. Toutefois, la flexibilité et les coûts de fabrication plus faibles rendent les outillages à simple coup idéaux pour la prototypage, la production en petites séries et les applications où des modifications de conception sont prévues.

Comparaison des types de matrices en un coup d’œil

Le choix entre les types de matrices exige un équilibre entre plusieurs facteurs. Ce tableau comparatif résume les caractéristiques clés dans les cinq catégories suivantes :

| Type de dé | Meilleure application | Plage de volume de production | Niveau de complexité | Secteurs typiques |

|---|---|---|---|---|

| Découpage progressif | Pièces complexes nécessitant plusieurs opérations séquentielles | Grande série (100 000 pièces ou plus) | Élevé | Automobile, Électronique, Électroménager |

| Poinçon composé | Pièces planes nécessitant le poinçonnage et la découpe simultanés | Volume moyen (10 000 à 100 000 pièces) | Modéré | Électronique, quincaillerie, composants de précision |

| Matrice combinée | Pièces nécessitant à la fois la découpe et la formage en un seul coup | Volume moyen (10 000 à 100 000 pièces) | Modéré à élevé | Automobile, produits grand public, équipements industriels |

| Moule à transfert | Pièces volumineuses ou complexes nécessitant des opérations sur des postes indépendants | Volume moyen à élevé (plus de 50 000 pièces) | Élevé | Structures automobiles, appareils électroménagers, équipements lourds |

| Emboutissage simple | Opérations simples avec des changements de conception fréquents | Volume faible à moyen (moins de 50 000 pièces) | Faible | Prototypage, ateliers spécialisés, fabrication sur mesure |

Comprendre ces classifications constitue la base de décisions éclairées en matière d’outillage. Toutefois, le type de matrice n’est qu’un élément de l’équation. Les opérations de formage spécifiques que ces outils réalisent — ainsi que l’influence des propriétés des matériaux sur ces opérations — déterminent si vos pièces répondent aux spécifications ou finissent dans la benne à déchets.

Opérations de formage et leurs principes mécaniques

Vous avez vu comment les différents types de matrices répondent à des besoins de production distincts. Mais voici ce qui rend la chose vraiment intéressante : les opérations spécifiques de formage des métaux que ces outils exécutent déterminent si vos pièces finies respectent ou non des spécifications rigoureuses. Chaque procédé de formage exploite des principes mécaniques uniques, et leur compréhension vous permet d’anticiper les difficultés avant qu’elles ne se transforment en problèmes coûteux.

La procédé de fabrication par formage consiste à remodeler de façon permanente un métal sans ajouter ni retirer de matière. Contrairement aux opérations d’usinage qui découpent la matière brute, les opérations de formage des métaux reposent sur une déformation plastique contrôlée : on pousse la matière au-delà de sa limite d’élasticité afin qu’elle conserve sa nouvelle forme. Examinons les techniques les plus critiques ainsi que les paramètres qui influencent leur réussite.

Opérations de pliage et maîtrise du retour élastique

Le pliage est sans doute l'opération de formage la plus courante en tôle. Cela semble simple, n'est-ce pas ? Il suffit de plier le métal selon un angle et le travail est terminé. En réalité, obtenir des angles de pliage précis de façon constante exige de comprendre trois méthodes distinctes de pliage — chacune possédant des caractéristiques propres.

Pliage à l'air offre la plus grande flexibilité. Le poinçon appuie la matière dans une ouverture de matrice en forme de V sans atteindre le fond. L'angle final dépend entièrement de la profondeur d'enfoncement du poinçon, ce qui signifie qu'une seule matrice peut produire plusieurs angles simplement en ajustant la course du poinçon. Toutefois, le pliage à l'air génère le plus fort rebond élastique, car le métal n'est pas entièrement contraint pendant le formage.

Poinçonnage à fond (parfois appelé pliage au fond) force la matière complètement dans la cavité de la matrice. Les surfaces du poinçon et de la matrice entrent entièrement en contact avec la pièce dans la zone de pliage, ce qui permet d'obtenir des angles plus constants et un rebond élastique réduit. L'inconvénient ? Il faut disposer d'un outillage dédié pour chaque angle spécifique.

Pliage par emboutissage pousse les choses plus loin. Cette technique de formage et d'emboutissage sur métal applique une pression extrême — généralement cinq à huit fois supérieure à celle de l'emboutissage complet — afin de déformer plastiquement le matériau au niveau de la courbure. Le résultat ? Un retour élastique pratiquement nul et des rayons de courbure extrêmement nets. L'emboutissage est indispensable lorsque les tolérances angulaires strictes sont non négociables.

Le retour élastique reste le paramètre technique critique dans toutes les opérations de pliage. Lorsque la pression est relâchée, le métal tend à revenir vers son état initial plat. Les principaux paramètres influençant le retour élastique sont les suivants :

- Limite d'élasticité du matériau : Les matériaux à plus haute résistance présentent un ressaut plus important

- Rapport du rayon de pliage sur l'épaisseur : Des rayons plus serrés réduisent le retour élastique, mais augmentent le risque de fissuration

- Angle de pliage : Des angles plus grands produisent généralement un retour élastique plus important

- Sens de laminage : Le pliage à contre-sens du grain ou dans le sens du grain affecte fortement les résultats

- Épaisseur du matériau : Les tôles plus épaisses présentent généralement un retour élastique proportionnellement moindre

Les concepteurs de matrices expérimentés compensent ce phénomène en surcoulant — c’est-à-dire en concevant l’outillage de façon à obtenir des angles supérieurs à la valeur cible, afin que la pièce se détende et atteigne la géométrie souhaitée. L’ajustement précis de cette compensation nécessite souvent des essais préliminaires et des réglages itératifs, notamment lorsqu’on travaille avec des aciers à haute résistance ou des alliages exotiques.

Mécanique de l’emboutissage, du rebordage et du gaufrage

Bien que le pliage crée des éléments angulaires, les opérations d’emboutissage produisent de la profondeur. Imaginez la transformation d’un disque plat en un récipient sans soudure — telle est l’essence du procédé de mise en forme des métaux appelé emboutissage. Selon Le fabricant , l’emboutissage peut être défini comme le déplacement d’une surface existante vers un récipient de forme différente, dont la surface totale est quasiment identique.

Voici ce qui rend l'emboutissage à l'embout unique : il nécessite un écoulement contrôlé du métal plutôt qu'un simple étirement. Le serre-flan (également appelé plateau d'emboutissage ou presse-flan) exerce une pression afin de contrôler la façon dont la matière pénètre dans la cavité de la matrice. Une pression trop faible provoque des plis ; une pression trop élevée entrave l'écoulement et entraîne des déchirures. Trouver le juste équilibre est essentiel.

Les paramètres clés influençant les opérations d'emboutissage comprennent :

- Le rapport de tirage: La relation entre le diamètre du flan et celui de la pièce finie

- Pression du serre-flan : Doit équilibrer la prévention des plis et la limitation de l'écoulement de la matière

- Rayon de la matrice : Des rayons plus grands facilitent l'écoulement de la matière, mais peuvent nuire à la définition des détails

- Lubrification : Réduit les frottements afin de permettre un déplacement fluide du métal vers la cavité

- Vitesse de poinçonnage : Des vitesses plus élevées peuvent générer de la chaleur, affectant le comportement du matériau

- Évacuation de l'air : L'air emprisonné doit pouvoir s'échapper afin d'éviter les défauts et les difficultés de démoulage

Ourlet crée des bords pliés — soit vers l’intérieur, soit vers l’extérieur — le long du périmètre d’une pièce ou autour de trous. Cette opération de formage renforce les bords, crée des points d’attache ou prépare les surfaces pour des opérations d’assemblage. La mécanique combine les principes du pliage avec des considérations relatives à l’écoulement du matériau, notamment lors du rebordage d’arêtes courbes, où le métal doit s’étirer ou se comprimer.

Embosserie génère des motifs en relief ou en creux sans percer le matériau. Pensez aux logos estampillés sur les panneaux d’appareils électroménagers ou aux nervures de rigidification formées sur des composants structurels. Ce procédé de formage utilise des matrices mâle et femelle appariées afin de créer une déformation superficielle et localisée tout en conservant la planéité globale de la pièce.

Les paramètres influençant la qualité de l’estampage comprennent :

- Profondeur de la forme : Les estampages plus profonds nécessitent une force plus importante et présentent un risque de déchirement

- Angles de dépouille des parois : Des dépouilles légères facilitent l’écoulement du matériau et le démoulage

- Rayons des coins : Les angles intérieurs vifs concentrent les contraintes et peuvent provoquer une rupture

- Ductilité du matériau : Les alliages plus formables acceptent des formes estampées plus profondes et plus complexes

L'épaisseur et le type de matériau influencent fondamentalement le choix du procédé dans tous ces cas. Les tôles plus minces se plient et s'emboutissent plus facilement, mais offrent une rigidité structurelle moindre. Les matériaux plus épais nécessitent une force plus importante et des rayons de courbure plus larges afin d'éviter les fissurations. De même, la composition du matériau joue un rôle déterminant : le recouvrement élastique plus élevé de l'aluminium exige des stratégies de compensation différentes de celles appliquées à l'acier doux, tandis que les caractéristiques d'écrouissage de l'acier inoxydable posent des défis spécifiques lors de l'emboutissage profond.

La maîtrise de ces principes mécaniques vous fournit la base nécessaire pour évaluer si une conception de matrice proposée permettra réellement d'obtenir les résultats attendus. Toutefois, la sélection du matériau ajoute une couche supplémentaire de complexité : les métaux se comportent différemment sous l'effet des efforts de formage, et l'adaptation précise de vos outillages au matériau spécifique choisi est essentielle pour garantir une qualité constante.

Exigences spécifiques aux matériaux pour différents types de tôles

Vous avez donc sélectionné votre type de matrice et compris les mécanismes de formage — mais voici une question qui peut faire ou défaire votre production : comment votre matériau spécifique change-t-il tout ? En réalité, la tôle destinée au poinçonnage n’est pas une catégorie « taille unique ». Chaque famille d’alliages présente des comportements uniques qui influencent directement la conception de la matrice, le calcul des jeux et les paramètres du procédé.

Prenons cet exemple : le formage de l’aluminium est totalement différent du travail de l’acier inoxydable. Les efforts mis en jeu, le retour élastique du matériau et la vitesse d’usure de vos outillages varient considérablement. Maîtriser ces détails spécifiques au matériau fait la différence entre des séries de production réussies et des tas de rebuts frustrants.

Considérations relatives à l’aluminium et aux alliages légers

La popularité de l’aluminium dans le domaine de l’estampage de tôle ne cesse de croître, notamment dans les applications automobiles et aéronautiques, où la réduction du poids est primordiale. Toutefois, ne vous laissez pas tromper par la réputation de l’aluminium, considéré comme « facile à mettre en forme ». Ce métal léger présente ses propres défis.

La bonne nouvelle ? L’aluminium nécessite des forces de mise en forme nettement inférieures à celles requises pour l’acier. Selon les spécifications d’outillage des fabricants du secteur , le calcul de la force de poinçonnage pour l’aluminium repose sur un facteur de résistance au cisaillement de seulement 20 à 25 kg/mm², contre 40 à 50 kg/mm² pour l’acier doux. Cela signifie que la capacité de votre presse est mieux exploitée lors du travail des alliages d’aluminium.

Le défi ? Le retour élastique (spring-back). Le module d’élasticité plus faible de l’aluminium implique que les pièces tendent à revenir plus fortement vers leur forme initiale après la mise en forme. Le repoinçonnage (coining) de la tôle — qui consiste à appliquer une pression extrême afin d’éliminer quasiment entièrement le retour élastique — devient ainsi essentiel pour atteindre des tolérances angulaires strictes sur les composants en aluminium.

Les exigences en matière de jeu pour l’aluminium diffèrent également considérablement. Le pourcentage de jeu recommandé pour l’aluminium varie de 12 à 16 % de l’épaisseur du matériau — plus serré que pour l’acier, mais plus lâche que pour le cuivre. Cela se traduit par des valeurs de jeu spécifiques :

- aluminium de 1,0 mm : jeu total de 0,12 à 0,16 mm

- aluminium de 2,0 mm : jeu total de 0,24 à 0,30 mm

- aluminium de 3,0 mm : jeu total de 0,35 à 0,45 mm

Le grippage constitue une autre préoccupation spécifique à l’aluminium. La tendance de ce métal à adhérer aux surfaces des outils exige une attention particulière portée aux revêtements des matrices, à la lubrification et aux finitions de surface. En l’absence de précautions appropriées, l’aluminium peut se souder aux surfaces des poinçons, provoquant des défauts de surface et une usure accélérée des outils.

Exigences de formage pour l’acier et l’acier inoxydable

L’acier reste le matériau phare pour les composants emboutis en tôle, mais cette catégorie couvre une gamme extrêmement étendue — allant des nuances douces à faible teneur en carbone aux alliages structuraux à haute résistance. Chaque sous-ensemble impose des spécifications de matrice adaptées.

L'acier doux offre les caractéristiques de formage les plus tolérantes. Doté d'une résistance modérée et d'une bonne ductilité, il supporte des opérations de formage sévères sans rebond excessif ni fissuration. Les matrices d'estampage en acier conçues pour l'acier doux utilisent généralement des jeux de 16 à 20 % de l'épaisseur du matériau, ce qui correspond à :

- acier doux de 1,0 mm : jeu total de 0,16 à 0,20 mm

- acier doux de 2,0 mm : jeu total de 0,34 à 0,40 mm

- acier doux de 3,0 mm : jeu total de 0,50 à 0,60 mm

L'acier inoxydable modifie radicalement l'équation. Sa résistance à la traction plus élevée — nécessitant une résistance au cisaillement de 60 à 70 kg/mm² dans les calculs de force de poinçonnage — exige une capacité de presse et des outillages plus robustes. Mais le défi le plus important ? L'écrouissage. L'acier inoxydable devient progressivement plus dur au cours du formage, ce qui implique que :

- Les opérations progressives doivent tenir compte de l'augmentation progressive de la dureté à chaque station

- Les emboutissages profonds peuvent nécessiter un recuit intermédiaire afin de restaurer la ductilité

- Des arêtes de poinçon plus affûtées et des jeux plus serrés permettent de minimiser les effets de l'écrouissage

Les tolérances de dégagement pour l'acier inoxydable sont plus élevées que celles de l'acier doux, représentant 18 à 24 % de l'épaisseur. Selon les lignes directrices de conception pour l'estampage des métaux, lors de la réalisation de trous dans des alliages d'acier inoxydable, le diamètre minimal doit être au moins deux fois supérieur à l'épaisseur du matériau — contre seulement 1,2 fois pour les matériaux à résistance inférieure.

Les aciers faiblement alliés à haute résistance (HSLA) et les aciers avancés à haute résistance (AHSS) accentuent encore davantage ces considérations. Leur rapport résistance/poids exceptionnel s'accompagne d'une formabilité réduite, d'un retour élastique accru et d'une usure accélérée des matrices. Les matrices d'estampage de tôles pour ces matériaux nécessitent souvent des aciers à outils haut de gamme ou des plaquettes en carbure aux emplacements soumis à une forte usure.

Caractéristiques de mise en forme du cuivre et du laiton

Le cuivre et ses alliages — notamment le laiton et le bronze — offrent une excellente formabilité, tout en posant des défis spécifiques. Ces matériaux sont privilégiés pour les composants électriques, les quincailleries décoratives et les instruments de précision, où leur conductivité ou leur aspect revêt une importance particulière.

Le cuivre nécessite les jeux de matrice les plus serrés parmi les métaux courants en tôle, généralement de 10 à 14 % de l’épaisseur. Cela correspond aux valeurs de jeu suivantes :

- cuivre de 1,0 mm : jeu total de 0,10 à 0,14 mm

- cuivre de 2,0 mm : jeu total de 0,20 à 0,25 mm

- cuivre de 3,0 mm : jeu total de 0,30 à 0,40 mm

Pourquoi des jeux plus serrés ? La ductilité exceptionnelle du cuivre lui permet de s’écouler dans les espaces entre poinçon et matrice, ce qui provoque des bavures excessives si les jeux sont trop larges. En contrepartie, la faible dureté du cuivre entraîne une usure minimale des matrices : les outils destinés à la mise en forme du cuivre ont généralement une durée de vie supérieure à celle des outils travaillant des matériaux plus durs.

Le laiton — généralement un alliage cuivre-zinc — se comporte de façon similaire, mais présente une résistance légèrement supérieure. Il usine remarquablement bien après la mise en forme, ce qui explique sa popularité pour les pièces nécessitant des opérations secondaires. Ces deux matériaux partagent la tendance du cuivre au grippage, ce qui exige une attention particulière portée à la lubrification et à l’état de surface des outils.

Comparaison des propriétés des matériaux pour la conception des matrices

Lors de la spécification des matrices d'estampage de tôles, il est essentiel de comprendre comment les propriétés des matériaux interagissent avec les paramètres de la matrice. Ce tableau comparatif résume les différences critiques :

| Type de matériau | Plage d'épaisseur typique | Force de formage relative | Tendance au retour élastique | Considérations relatives à l'usure des matrices |

|---|---|---|---|---|

| Alliages d'aluminium | 0,5 mm – 4,0 mm | Faible (20-25 kg/mm² en cisaillement) | Élevée — nécessite une compensation par surcintrage | Modérée — risque de grippage exige des revêtements ou des lubrifiants |

| Acier doux | 0,5 mm - 6,0 mm | Moyenne (40-50 kg/mm² en cisaillement) | Modérée — compensation prévisible | Modérée à élevée — les aciers à outils standard sont adaptés |

| L'acier inoxydable | 0,5 mm – 4,0 mm | Élevée (60-70 kg/mm² en cisaillement) | Modéré à élevé – problèmes liés aux composés durcissant par écrouissage | Élevé – aciers à outils de qualité supérieure recommandés |

| Cuivre | 0,3 mm – 3,0 mm | Faible (cisaillement de 15 à 20 kg/mm²) | Faible – se forme facilement jusqu’à la forme finale | Faible – le matériau mou limite l’usure |

| Laiton | 0,3 mm – 3,0 mm | Faible à moyenne | Faible à modéré | Faible à modéré – similaire au cuivre |

Les gammes d’épaisseur méritent une attention particulière. Les matériaux plus minces peuvent nécessiter des jeux en pourcentage plus serrés afin de préserver la qualité du bord, tandis que les tôles plus épaisses exigent des jeux absolus proportionnellement plus importants. Lorsque l’épaisseur s’approche des limites supérieures d’une catégorie de matériau, les rayons de formage doivent augmenter pour éviter les fissurations — particulièrement critique pour les aciers inoxydables et les alliages à haute résistance.

La sélection du matériau ne s’opère pas de façon isolée. Votre choix influence directement les spécifications des composants de la matrice, depuis les aciers à outils utilisés pour la fabrication du poinçon et de la matrice jusqu’aux jeux intégrés dans la conception. Comprendre ces relations permet de garantir que vos pièces embouties en tôle sortent de la presse conformes aux spécifications — et non sous forme de déchets coûteux.

Conception et ingénierie des matrices, et notions fondamentales sur les composants

Vous comprenez les opérations de formage et les exigences liées aux matériaux — mais c’est ici que la théorie rencontre la réalité : l’ingénierie de la conception des matrices. C’est à ce stade que les calculs précis, le choix des composants et les méthodes de validation déterminent si vos outillages produisent des pièces impeccables ou des rebuts frustrants. Étonnamment, de nombreuses ressources passent sous silence ces détails critiques. Changeons cela.

La réalisation réussie de matrices exige la maîtrise de trois éléments interconnectés : les spécifications de jeu adaptées à votre matériau et à votre opération, les composants conçus pour résister aux exigences de production, et les méthodes de validation permettant de détecter les problèmes avant qu’ils ne deviennent coûteux. La compréhension de ces fondamentaux vous transforme d’un simple utilisateur de matrices en un professionnel capable de les spécifier de manière éclairée.

Jeux critiques et spécifications de tolérances

Vous souvenez-vous de ces pourcentages de jeu indiqués dans la section relative aux matériaux ? Il est maintenant temps de les appliquer. Selon les recommandations techniques de MISUMI, le jeu représente l’espace optimal entre les arêtes de poinçon et de matrice requis pour percer le matériau en cisaillement et obtenir des trous propres.

Voici la formule clé permettant de calculer les valeurs réelles de jeu :

Jeu (par côté) = Épaisseur du matériau × Pourcentage de jeu recommandé

La distinction « par côté » revêt une importance capitale. Lorsque les spécifications exigent un jeu de 10 %, ce 10 % doit exister de chaque côté du poinçon — ce qui signifie que l’ouverture de la matrice est globalement 20 % plus grande que le diamètre du poinçon. Une mauvaise compréhension de cette relation constitue l’une des erreurs les plus fréquentes en outillage de matrices.

Quels facteurs déterminent le pourcentage de jeu approprié ? Plusieurs éléments interagissent :

- Dureté et résistance à la traction du matériau : Les matériaux plus durs et plus résistants nécessitent un jeu accru — généralement de 15 à 25 % pour les aciers à haute résistance, contre 10 à 12 % pour l’aluminium tendre

- Épaisseur de la pièce : Un matériau plus épais nécessite des jeux absolus proportionnellement plus importants, tout en conservant les rapports en pourcentage

- Exigences relatives à la qualité du bord : Des jeux plus serrés produisent des bords de découpe plus nets, mais accélèrent l’usure des outils

- Espérance de vie des outillages : Utiliser des jeux légèrement plus importants (11 à 20 %) peut considérablement réduire la contrainte exercée sur les outillages et prolonger leur durée de vie opérationnelle

Un jeu correct permet d’obtenir un résultat élégant : il aligne les plans de rupture le long des limites de grain à la surface supérieure et inférieure de la pièce, créant ainsi une cassure nette aux bords découpés. Lorsque le jeu est trop serré, le poinçon doit fournir un effort accru — ce qui génère une chaleur excessive et accélère l’usure. S’il est trop large, des bavures se forment car le matériau s’écoule dans l’espace libre, ce qui nécessite des opérations secondaires coûteuses de finition.

Les spécifications du rayon ajoutent une autre dimension à la conception des matrices de découpage métallique. Les rayons de cintrage doivent équilibrer la formabilité et le contrôle du retour élastique. Règle générale : le rayon de cintrage intérieur doit être au moins égal à l’épaisseur du matériau pour les matériaux ductiles comme l’acier doux, et de 1,5 à 2 fois l’épaisseur pour les alliages moins formables. Enfreindre ces valeurs minimales comporte un risque de fissuration le long des lignes de pliage.

L’accumulation des tolérances constitue sans doute le défi technique le plus complexe. Chaque composant de la matrice est doté de sa propre tolérance — dimensions du poinçon, dimensions de la cavité de la matrice, positionnement des broches de guidage, planéité des plaques. Ces tolérances individuelles se cumulent. Ainsi, un ensemble de matrices destiné à des applications sur presse exigeant une précision de pièce de ± 0,05 mm nécessite des tolérances individuelles pour chaque composant nettement plus serrées que cette spécification finale.

Composants essentiels d’une matrice et leurs fonctions

Les jeux de matrices pour les opérations de presse se composent de composants spécialisés fonctionnant en parfaite synergie. Comprendre le rôle de chaque élément — et pourquoi il est essentiel — vous permet d’évaluer la qualité des outillages et de diagnostiquer les problèmes dès qu’ils surviennent. Selon les ressources techniques de Moeller Precision Tool, voici les composants fondamentaux d’une matrice que vous rencontrerez :

- Semelle de matrice (plaques de matrice) : La base sur laquelle tous les autres composants sont montés. Ces plaques en acier ou en aluminium assurent un support rigide et maintiennent l’alignement entre les moitiés supérieure et inférieure de la matrice. La qualité de fabrication de la semelle de matrice détermine la précision globale et la durée de vie de l’outillage.

- Goupilles de guidage et bagues : Ces éléments de précision alignent les plaques supérieure et inférieure de la matrice avec une exactitude allant jusqu’à 0,0001 po (un dix-millième de pouce). Les axes de guidage à billes sont devenus la norme industrielle en raison de leur facilité de séparation, tandis que les axes de guidage à frottement offrent un guidage précis dans certaines applications spécifiques.

- Poinçons : Les outils mâles qui exercent effectivement une pression sur la tôle et la déforment. Disponibles en formes ronde, ovale, carrée, rectangulaire et sur mesure, les poinçons sont fixés dans des supports et peuvent soit percer des trous, soit créer des éléments emboutis, selon la géométrie de leur extrémité.

- Butées de matrice : Les homologues féminins des poinçons, fournissant le tranchant contre lequel ceux-ci agissent. Les butées de matrice présentent un décalage supérieur aux dimensions du poinçon de 5 à 10 % de l’épaisseur de la matière — ce « jeu de coupe » crée l’espace de dégagement nécessaire à l’opération de découpe.

- Éjecteurs : Des composants qui maintiennent la pièce à plat pendant l’opération et l’extraient du poinçon après l’emboutissage. Sans un dégauchissage efficace, les pièces peuvent rester collées aux poinçons, provoquant des bourrages ou des dommages. Les dégaucheurs mécaniques et les dégaucheurs en élastomère offrent chacun des avantages spécifiques.

- Plaques de pression (porte-bride) : Utilisées lors des opérations d’emboutissage profond pour contrôler l’écoulement de la matière vers les cavités de la matrice. Ces éléments, actionnés par ressort ou par azote, empêchent le froissement tout en autorisant un déplacement contrôlé du métal pendant la formation.

- Ressorts de filière : Ressorts de compression hélicoïdaux à haute force qui fournissent la force nécessaire pour maintenir les tôles en place pendant la transformation. Les ressorts mécaniques à fil enroulé et les ressorts à gaz azote répondent à des exigences différentes en matière de force et d’encombrement.

- Retenues de matrice : Supports montés sur les plaques de matrice qui maintiennent en position les poinçons, les boutons et autres éléments de découpe. Les versions à verrouillage à billes, à épaulement et rétractables s’adaptent à différentes configurations d’outillages et à des besoins d’entretien variés.

Chaque catégorie de composants propose des options de personnalisation pour des applications spécifiques. L’interaction entre ces éléments — leurs matériaux, leurs tolérances et leurs configurations — détermine finalement si votre outillage de matrice assure une qualité constante ou génère des problèmes récurrents.

Comment la simulation CAO a transformé la validation de la conception des matrices

Voici une question qui hantait autrefois les concepteurs de matrices : cet outillage fonctionnera-t-il réellement ? Traditionnellement, la réponse n’était obtenue qu’après usinage des matrices coûteuses et réalisation d’échantillons d’essai. Les problèmes entraînaient des retouches, des retards et des dépassements budgétaires.

La conception assistée par ordinateur (CAO) a fondamentalement modifié cette équation. Selon La couverture par Engineering.com des technologies de simulation , les ingénieurs peuvent désormais valider les conceptions d’outillages par simulation virtuelle avant même d’usiner des matrices physiques, ce qui permet de gagner un temps de développement considérable tout en améliorant la précision.

Les logiciels modernes de simulation de formage à froid de tôles, tels que PAM-STAMP, offrent des capacités de validation de bout en bout pour les matrices de découpage progressif, de transfert et de ligne pour tôles. Cette technologie permet aux ingénieurs de :

- Prédire si les pièces se déchireront, s’étireront ou présenteront des plis pendant le formage

- Identifier les zones de minceur excessive avant la fabrication des outillages physiques

- Optimiser virtuellement les pressions des serre-brut et les configurations des crans de retenue

- Valider les stratégies de compensation du retour élastique (spring-back) grâce à des itérations numériques

- Vérifier que les schémas d’écoulement du matériau correspondent à l’intention de conception

La corrélation entre les résultats de la simulation et les pièces réellement fabriquées a atteint des niveaux de précision impressionnants. Les ingénieurs peuvent désormais exécuter des modèles détaillés des outillages et matrices afin de procéder à une validation finale rapide et précise — détectant ainsi des problèmes qui auraient auparavant nécessité des prototypes physiques coûteux.

Que signifie cela concrètement ? Des cycles de développement plus rapides, moins de révisions d’outillages et des taux de réussite au premier essai plus élevés. Pour les pièces complexes, dont la conception traditionnelle fondée sur l’expérience pourrait exiger plusieurs itérations d’essais, la simulation permet de réduire considérablement les délais de développement tout en améliorant la qualité finale des pièces.

L'ingénierie de conception des matrices constitue le pont entre la théorie de la mise en forme et la réalité de la production. Obtenir des jeux corrects, des composants adaptés et une validation rigoureuse détermine si vos matrices de mise en forme de tôles assurent une qualité constante ou deviennent sources de frustrations récurrentes. Toutefois, même les matrices les mieux conçues nécessitent une fabrication adéquate — or les méthodes utilisées pour leur réalisation influencent considérablement à la fois leurs performances et leur durée de vie.

Méthodes de fabrication des matrices et choix des matériaux

Vous avez spécifié une conception de matrice parfaite, avec des jeux optimaux, et vous l’avez validée par simulation — mais voici un rappel de la réalité : la manière dont cette outillage est fabriqué détermine si vos calculs de précision se traduisent effectivement par un succès en production. L’écart entre l’intention de conception et la réalité physique dépend entièrement des méthodes de fabrication et des choix de matériaux. Étonnamment, ce sujet critique est souvent négligé dans les échanges portant sur l’outillage.

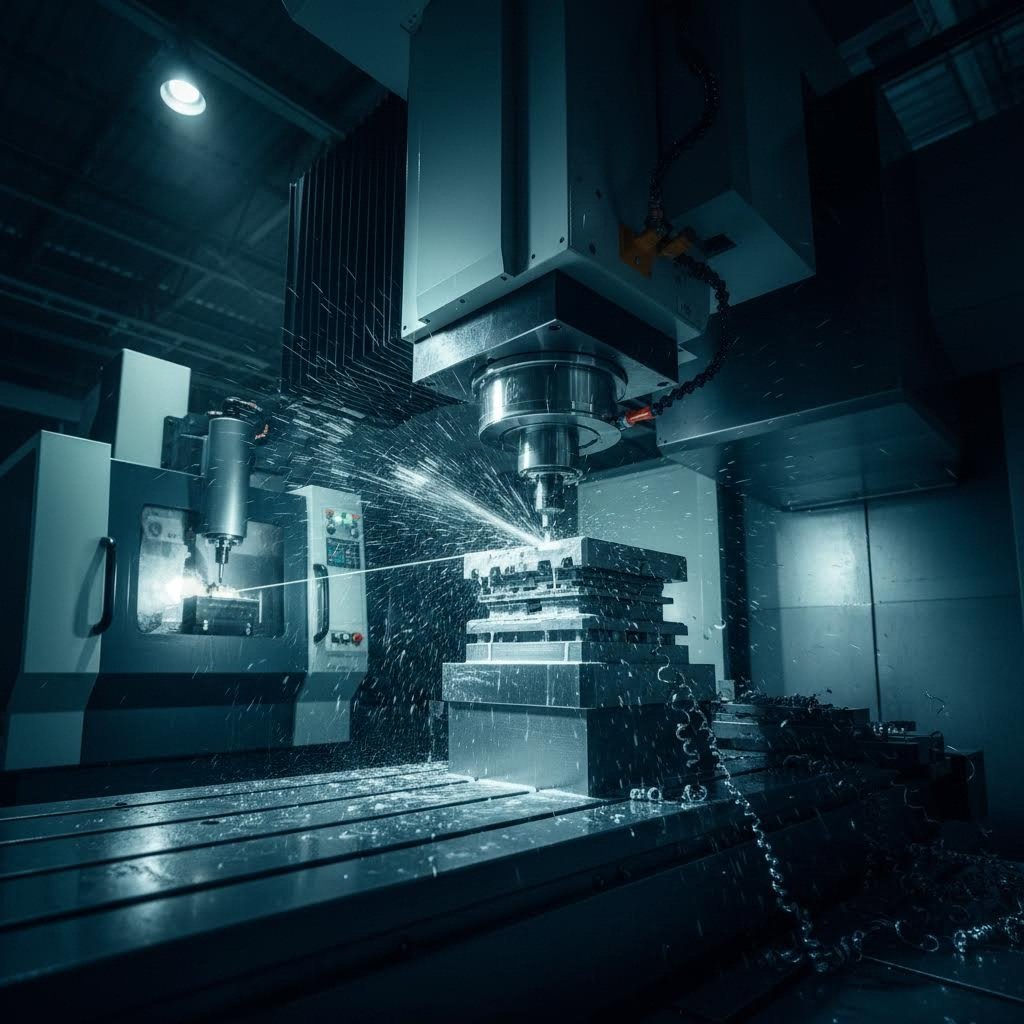

Les matrices utilisées dans la fabrication nécessitent des techniques de fabrication spécialisées, adaptées à la complexité, à la précision et à la résistance requises par chaque application. Trois méthodes principales dominent ce domaine : l’usinage CNC pour la fabrication générale de matrices, l’usinage par électro-érosion conventionnelle (EDM) pour les formes internes complexes, et l’usinage par électro-érosion à fil (wire EDM) pour les applications de découpe de haute précision. Savoir quand chaque méthode est pertinente — et quels aciers à outils garantissent les performances attendues — fait la différence entre des programmes d’outillage performants et des déconvenues coûteuses.

Usinage CNC contre technologies EDM

En ce qui concerne l’usinage des composants de matrices, l’usinage CNC (commande numérique par ordinateur) constitue la méthode la plus courante. Les fraiseuses, tours et centres de rectification enlèvent du matériau par action mécanique de coupe : des outils tournent contre la pièce à usiner afin de réaliser les géométries souhaitées. Pour les composants de matrices simples, dont les caractéristiques sont facilement accessibles, l’usinage CNC offre une excellente vitesse d’exécution et un bon rapport coût-efficacité.

L’usinage CNC est particulièrement adapté lorsque :

- Les caractéristiques sont accessibles sous plusieurs angles sans interférence

- Les rayons internes des angles permettent d’accommoder les diamètres standard des outils de coupe

- La dureté du matériau reste inférieure à environ 45 HRC (avant traitement thermique)

- Les délais de production exigent un délai d’exécution plus court

- L’optimisation des coûts constitue une préoccupation première

Mais que se passe-t-il lorsque la géométrie des pièces exige des caractéristiques que les outils de coupe ne peuvent tout simplement pas atteindre ? C’est là qu’intervient l’usinage par décharge électrique (EDM). Selon les ressources industrielles en matière de fabrication, l’EDM utilise des techniques d’usinage de précision pour usiner des formes complexes que les méthodes conventionnelles ne parviennent pas à réaliser.

EDM conventionnel (également appelé EDM à électrode plongeante ou EDM à masse) utilise une électrode profilée qui « plonge » dans la pièce. Les décharges électriques entre l’électrode et la pièce érodent le matériau selon l’image miroir de l’électrode. Ce procédé permet de créer des cavités internes complexes — par exemple des noyaux de moules d’injection ou des poches profondes de matrices présentant des géométries irrégulières — qui seraient impossibles à usiner par des méthodes conventionnelles.

Les avantages de l'usinage électro-érosif conventionnel comprennent :

- Création de cavités tridimensionnelles complexes dans des matériaux trempés

- Absence de forces de coupe mécaniques pouvant déformer des caractéristiques délicates

- Capacité à usiner des aciers à outils prétrempés (60+ HRC)

- Finitions de surface fines réalisables sans opérations secondaires

EDM à fil adopte une approche différente. Au lieu d’une électrode profilée, un fil en laiton ou en cuivre fin (généralement de 0,10 à 0,30 mm de diamètre) traverse la pièce comme une scie à ruban électrifiée. Ce procédé permet de découper des profils complexes avec une précision exceptionnelle — et c’est ce qui le rend particulièrement précieux pour les matrices de formage des métaux.

Selon des experts spécialisés en usinage , l’usinage électro-érosif par fil offre plusieurs avantages distincts par rapport à l’usinage CNC conventionnel :

- Formes uniques : Le fil ultramince permet de découper des profils complexes avec une précision que d’autres méthodes ne peuvent atteindre

- Immunité à la dureté du matériau : Des matériaux durs tels que l’Inconel, le titane et même le carbure — dont sont constitués les outils de fraisage CNC — sont usinés aisément, car ce procédé repose sur l’électricité plutôt que sur une force mécanique

- Tolérances étroites : Une précision de ±0,0002 po est atteignable pour les pièces exigeant des tolérances exceptionnellement serrées

- Angles droits : Des fils aussi fins que 0,004 po permettent d’usiner des rayons d’angle extrêmement serrés, impossibles à obtenir avec des fraises — un critère essentiel pour les matrices d’outillage, où de faibles écarts influencent directement la qualité des pièces

- Cohérence : L’usinage par électro-érosion à fil permet de traiter simultanément plusieurs pièces, y compris en mode non surveillé, avec une grande reproductibilité

Le principal compromis ? La vitesse et le coût. L’usinage par électro-érosion à fil est plus lent que l’usinage CNC, et les tarifs horaires des machines sont généralement plus élevés. Toutefois, pour les outils-matrices de haute précision destinés à des matériaux trempés et exigeant des tolérances très serrées, cette technologie s’avère souvent plus économique dans l’ensemble, en éliminant les retouches et en garantissant une précision dès la première passe.

Choix de l'acier à outils pour la longévité des matrices

Le choix du procédé de fabrication va de pair avec celui du matériau. Les nuances d’acier à outils spécifiées pour vos matrices influencent directement la résistance à l’usure, la ténacité et, en fin de compte, le nombre de pièces que vous pouvez produire avant qu’une maintenance ne devienne nécessaire.

Selon des spécialistes de la fabrication de matrices, les matériaux couramment utilisés comprennent les aciers à outils, qui offrent une excellente dureté et résistance à l’usure, ainsi que les carbures, privilégiés pour leur durabilité supérieure dans les applications à forte sollicitation. Voici comment se comparent les principales options :

Acier à outils D2 représente la norme industrielle pour de nombreuses applications d’estampage. Cet acier à haut carbone et haute teneur en chrome offre :

- Une excellente résistance à l’usure, permettant des séries de production prolongées

- Bonne stabilité dimensionnelle pendant le traitement thermique

- Une dureté pouvant atteindre 60–62 HRC

- Un rapport coût-efficacité équilibré entre performance et usinabilité

L’acier D2 convient bien aux poinçons de découpe, aux matrices de formage et aux applications polyvalentes où l’usure abrasive constitue la préoccupation principale. Toutefois, sa ténacité — c’est-à-dire sa résistance au délamage sous choc — est inférieure à celle de certaines alternatives.

Acier à outils A2 échange une partie de sa résistance à l'usure contre une ténacité améliorée. Cet acier durcissable à l'air offre :

- Une meilleure résistance aux écaillures et aux ruptures sous choc

- Une bonne usinabilité avant traitement thermique

- Une déformation moindre lors du durcissement par rapport aux nuances trempées à l'huile

- Une dureté pouvant atteindre 57–62 HRC

L’acier A2 devient le choix privilégié lorsque les matrices subissent des charges dynamiques ou lors de la découpe de matériaux plus épais, qui transmettent des forces d’impact à travers l’outillage.

Inserts en carbure répondre aux situations d’usure les plus exigeantes. Le carbure de tungstène offre une dureté exceptionnelle (nettement supérieure à celle de tout acier à outils) et conserve des arêtes tranchantes même sous une abrasion extrême. Les fabricants de matrices utilisent couramment le carbure pour :

- Les embouts de poinçons en production à très haut volume, dépassant plusieurs millions de cycles

- Les boutons de matrice destinés à la découpe de matériaux abrasifs tels que l’acier inoxydable

- Les applications où il est nécessaire de minimiser la fréquence des remplacements

Le compromis lié au carbure ? Sa fragilité. Bien que le carbure résiste admirablement à l’usure, il peut se fissurer sous des charges par impact. Les composites modernes à base de carbure ont amélioré cette caractéristique, mais les applications exigent tout de même une évaluation rigoureuse des forces en jeu.

Guide de sélection de la méthode de fabrication

Le choix entre les méthodes de fabrication implique un équilibre entre plusieurs facteurs. Cette comparaison résume les cas dans lesquels chaque approche est la plus adaptée à la fabrication de composants de matrices :

| Méthode de fabrication | Meilleures applications | Niveau de précision | Considérations sur les coûts |

|---|---|---|---|

| Usinage CNC | Caractéristiques accessibles, matériaux prétrempés de dureté inférieure à 45 HRC, semelles de matrice, éléments de maintien, composants généraux | ±0,025 mm à ±0,013 mm en général | Tarifs horaires plus bas, temps de cycle plus rapides, solution la plus économique pour des géométries standard |

| EDM conventionnel | Cavités complexes en 3D, poches borgnes, inserts de matrice trempés, caractéristiques de moules d’injection | précision allant de ±0,013 mm à ±0,005 mm réalisable | Tarifs horaires plus élevés, coûts supplémentaires liés aux électrodes, justifiés pour des caractéristiques internes complexes |

| EDM à fil | Profils précis de poinçons et de matrices, jeux dimensionnels très serrés, aciers à outils trempés et carbures, découpes périmétriques complexes | ±0,0002" réalisable | Tarifs horaires modérés à élevés, excellents pour les outillages de précision, éliminent plusieurs réglages |

La plupart des matrices de formage métallique utilisent des combinaisons de ces méthodes. Les semelles de matrice peuvent être usinées sur commande numérique (CNC) à partir de plaques prétrempées. Les profils des poinçons peuvent être découpés par électroérosion à fil après traitement thermique afin de conserver leur précision. Des cavités de formage complexes peuvent nécessiter une électroérosion conventionnelle pour les caractéristiques internes, suivie d’un rectification pour obtenir l’état de surface final.

L’idée clé ? Adapter la méthode de fabrication aux exigences fonctionnelles des éléments. Dépenser excessivement pour une électroérosion à fil sur des éléments que l’usinage CNC maîtrise parfaitement gaspille le budget. À l’inverse, sous-investir en imposant des méthodes d’usinage CNC à des géométries exigeant la précision de l’électroérosion génère des problèmes de qualité dont le coût dépasse de loin les économies initiales.

Les décisions relatives aux matériaux et aux méthodes de fabrication établissent les fondations des performances d’une matrice. Toutefois, même une outillage parfaitement fabriqué exige une application intelligente : savoir quel type de matrice convient à votre volume de production et à la complexité de la pièce détermine si votre investissement génère un rendement optimal.

Choisir le bon type d'outil pour votre application

Vous maîtrisez les types de matrices, les opérations de formage, les matériaux et les méthodes de fabrication — mais voici la question qui réunit l’ensemble de ces éléments : quelle matrice d’estampage est réellement adaptée à votre situation spécifique ? La réponse ne repose pas uniquement sur les capacités techniques. Elle tient également compte de la rentabilité, des délais et de l’évolution prévue de vos besoins de production au fil du temps.

Le choix entre différents types d’outillages de formage implique de concilier l’investissement initial avec le coût unitaire à long terme, d’adapter la complexité des pièces aux capacités de l’outillage et d’anticiper les évolutions éventuelles des exigences à mesure que les produits mûrissent. Construisons ensemble un cadre décisionnel pratique, réellement utilisable.

Critères de sélection des matrices fondés sur le volume

Le volume de production constitue le principal facteur déterminant le choix du type de matrice — et les seuils peuvent vous surprendre. Une matrice personnalisée pour l’emboutissage métallique, représentant un investissement important, est parfaitement justifiée à haut volume, mais devient économiquement irrationnelle pour de petites séries.

Voici comment le volume influence généralement les décisions relatives aux outillages :

Moins de 500 pièces : Les matrices à simple frappe ou même les opérations de formage manuel s’avèrent souvent les plus économiques. L’investissement en outillage reste minimal, et la flexibilité demeure élevée pour les itérations de conception. Certes, les coûts de main-d’œuvre par pièce sont plus élevés, mais ils sont compensés par une dépense initiale en outillage nettement inférieure.

de 500 à 10 000 pièces : Ce segment intermédiaire présente un intérêt particulier. Les matrices composées ou des outillages combinés simples commencent à présenter un bon rapport coût-efficacité. Vous produisez suffisamment de pièces pour que l’investissement modéré en outillage soit rentabilisé grâce à une réduction de la main-d’œuvre et à une amélioration de la constance — sans toutefois atteindre un volume suffisant pour justifier des systèmes progressifs complexes.

de 10 000 à 50 000 pièces : Les matrices combinées et les matrices progressives plus simples entrent en jeu. Le procédé de fabrication par emboutissage devient plus automatisé, les temps de cycle diminuent et votre coût par pièce diminue de façon significative. L’investissement en outillages augmente, mais les délais de rentabilisation se raccourcissent considérablement.

plus de 50 000 pièces : Les matrices progressives deviennent clairement la solution privilégiée pour la plupart des applications. Selon l’expérience du secteur, le seuil à partir duquel l’économie liée aux matrices progressives devient supérieure à celle des solutions plus simples se situe généralement dans cette fourchette — bien que les seuils exacts dépendent fortement de la complexité de la pièce et du coût des matériaux.

plus de 500 000 pièces : À ces volumes, chaque fraction de seconde du temps de cycle compte. Des matrices progressives hautement optimisées, équipées de capteurs intégrés, d’un système automatique d’évacuation des chutes et d’un contrôle qualité intégré à la matrice, assurent un rendement maximal. L’investissement conséquent en outillages est amorti sur un nombre suffisant de pièces, de sorte que le coût par pièce s’approche du seul coût des matériaux.

Considérations liées à la complexité de la pièce

Le volume ne raconte qu'une partie de l'histoire. La géométrie des pièces et les exigences en matière de tolérances influencent fortement les types de procédés de formage encore viables — quelle que soit la quantité produite.

Prenez en compte ces facteurs de complexité :

- Nombre de caractéristiques : Les pièces nécessitant plusieurs perçages, pliages et formages favorisent l'utilisation de matrices progressifs ou de matrices à transfert qui exécutent les opérations de façon séquentielle.

- Relations dimensionnelles : Lorsque la précision des tolérances entre caractéristiques est primordiale, les matrices composées, qui réalisent simultanément plusieurs opérations, offrent souvent une exactitude supérieure.

- Profondeur tridimensionnelle : Les pièces à emboutissage profond ou fortement formées peuvent nécessiter des matrices à transfert, où les pièces brutes se déplacent indépendamment d'une station à l'autre.

- Taille des pièces : Les composants volumineux, incapables de conserver leur liaison au ruban pendant les opérations progressifs, exigent des approches par transfert ou à poste unique.

- Exigences relatives à l'écoulement du matériau : Les opérations complexes d'emboutissage avec un écoulement contrôlé du métal requièrent des systèmes de serre-bride que les matrices simples ne peuvent pas intégrer.

Un support apparemment simple, comportant trois pliages et deux trous, peut fonctionner efficacement sur une presse à emboutissage progressive à cinq stations. Toutefois, un godet embouti en profondeur, doté de motifs en relief et de bords évasés, pourrait nécessiter un système de transfert même pour des volumes comparables — la géométrie l’exige tout simplement.

Du prototype à la production à grande échelle

Voici ce que de nombreux ingénieurs négligent : les exigences relatives aux matrices évoluent au fur et à mesure que les produits passent de la phase conceptuelle à celle de la maturité en production. L’outillage adapté au stade du développement correspond rarement à celui requis à l’échelle de la production complète.

Une approche réfléchie suit ce parcours :

- Validation du concept (1 à 50 pièces) : Commencez par des méthodes de prototypage rapide — découpe laser, pliage à la presse ou outillage souple. L’objectif est de démontrer que la conception fonctionne, et non d’optimiser l’efficacité de la production. Investissez le moins possible jusqu’à ce que la conception soit stabilisée.

- Affinement de la conception (50 à 500 pièces) : Passage à des outillages rigides simples — matrices à simple frappe ou matrices composées de base. Cela permet de valider que la pièce peut être emboutie tout en conservant une certaine souplesse pour des ajustements de conception. À ce stade, les matrices d’emboutage sur mesure équilibrent capacité fonctionnelle et risque de révision.

- Pré-production (500 à 5 000 pièces) : Investir dans un outillage représentatif de la production. Cela peut signifier l’adoption d’une matrice progressive simplifiée ou d’un outillage combiné bien conçu. Les pièces issues de cette phase servent aux essais finaux, à la qualification et aux premières livraisons clients.

- Montée en puissance de la production (5 000 à 50 000 pièces) : Optimiser l’outillage en tenant compte des enseignements tirés. Corriger les usures observées durant la pré-production, affiner les jeux en fonction du comportement réel du matériau et intégrer des fonctions d’automatisation permettant de réduire l’intervention de l’opérateur.

- Production stabilisée (plus de 50 000 pièces) : Déployer un outillage de production entièrement optimisé. Des matrices progressives offrant une efficacité maximale par station, dotées d’un suivi qualité intégré et de dispositions robustes pour la maintenance, garantissent le coût total de possession le plus faible à grande échelle.

Cette approche progressive permet de gérer intelligemment les risques. Vous n’investissez pas dans des outillages progressifs complexes tant que les conceptions restent évolutives, mais vous ne pénalisez pas non plus l’efficacité de la production une fois que les volumes justifient le recours à des solutions de fabrication par emboutissage sophistiquées.

Cadre décisionnel pratique

Lors de l’évaluation des types de matrices, suivez ce processus systématique :

- Définissez votre trajectoire de volumes : Prenez en compte non seulement vos besoins actuels, mais aussi des projections réalistes sur 12 à 24 mois. Les volumes augmenteront-ils, resteront-ils stables ou diminueront-ils à mesure que le produit atteindra sa maturité ?

- Cartographiez la complexité de la pièce : Énumérez toutes les opérations requises — poinçonnage, découpe, emboutissage, emboutissage profond. Identifiez les tolérances critiques et les exigences relatives à l’état de surface.

- Évaluez la stabilité de la conception : Dans quelle mesure êtes-vous certain que la conception actuelle est définitive ? Des révisions en cours justifient l’adoption d’un outillage plus simple et plus souple.

- Calculez l’économie de seuil : Obtenez des devis pour plusieurs types de matrices répondant à votre volume de production. À quel niveau de coût par pièce se produit le point d'inversion entre les outillages simples et les outillages plus complexes ?

- Prenez en compte la maintenance et les changements d'outillage : Les matrices complexes nécessitent une maintenance plus sophistiquée. Si votre atelier ne possède pas d’expérience avec les matrices progressives, tenez compte de la courbe d’apprentissage.

- Envisagez les délais requis : La conception et la fabrication de matrices progressives prennent plus de temps. Si la rapidité de mise sur le marché est un facteur déterminant, un outillage plus simple vous permettra de démarrer la production plus tôt.

- Anticipez l’avenir : Cette famille de produits va-t-elle s’étendre ? Un outillage capable d’accommoder des variantes futures peut justifier un investissement initial plus élevé.

Aucun type de matrice n’est universellement supérieur. Le choix optimal émerge d’une évaluation honnête de votre situation spécifique au regard de ces critères — en équilibrant besoins immédiats et efficacité à long terme.

La sélection intelligente des matrices jette les bases d'une production réussie. Toutefois, même des outillages parfaitement choisis nécessitent une attention continue afin de maintenir leurs performances. Comprendre les modes d’usure courants, les causes de défaillance et les bonnes pratiques d’entretien permet de garantir que votre investissement continue à produire des pièces de qualité tout au long de la durée de vie utile de l’outil.

Fondamentaux de l’entretien et du dépannage des matrices

Vous avez investi dans des outillages de qualité, choisi le type de matrice adapté et optimisé votre procédé de formage — mais voici une réalité qui surprend bon nombre de fabricants : même les matrices en acier les plus performantes se dégradent avec le temps. Chaque course de presse érode progressivement les performances, et, sans entretien adéquat, vos outillages de précision finissent par devenir une source de problèmes de qualité plutôt qu’un gage de qualité.

Considérez l’entretien des matrices comme une médecine préventive. Détecter les problèmes tôt coûte bien moins cher que des réparations d’urgence — et permet de maintenir votre chaîne de production en marche sans interruption. Selon des spécialistes du secteur chez The Phoenix Group , un mauvais entretien des matrices provoque des défauts de qualité pendant la production, ce qui augmente les coûts de tri, accroît la probabilité d’expédier des pièces défectueuses et fait courir le risque de mesures de confinement coûteuses.

Reconnaître les usures courantes des matrices

Avant de pouvoir résoudre des problèmes, vous devez d’abord les identifier. Chaque rayure, chaque bavure ou chaque dérive dimensionnelle sur les pièces formées par votre matrice raconte une histoire sur ce qui se passe à l’intérieur de vos outillages. Apprendre à interpréter ces signaux permet de passer d’une gestion réactive, axée sur l’extinction des incendies, à une gestion proactive.

Usure abrasive se manifeste sous la forme d’une perte progressive de matière provenant des surfaces de la matrice — visible sous forme de zones polies, de sillons peu profonds ou d’un agrandissement dimensionnel des ouvertures de la matrice. Ce type d’usure apparaît lorsque des particules dures (calamine, débris ou fragments de matériau écroui) glissent sur les surfaces des outils. Vous l’observez d’abord sur les bords des plaques de matrice et les faces des poinçons, là où le contact avec la matière est le plus intense.

Usure adhésive (grippage) semble totalement différent. Au lieu de l’érosion lisse, vous observerez des surfaces déchirées et rugueuses là où le matériau de la pièce a adhéré à la matrice puis s’est arraché. Le grippage s’aggrave rapidement dès qu’il commence : chaque cycle successif arrache davantage de matériau, provoquant des dommages de surface de plus en plus sévères. Les aciers inoxydables et l’aluminium sont particulièrement sujets à ce mode de défaillance.

Usure par fatigue se manifeste sous la forme de fines fissures superficielles qui finissent par se rejoindre et entraîner un écaillage ou un écaillage localisé du matériau. Ce phénomène apparaît généralement dans les zones soumises à des contraintes élevées et à des cycles répétés de chargement. La surface de la plaque de matrice peut sembler intacte initialement, mais un examen microscopique révèle des réseaux de fissures dues aux contraintes, prêtes à se propager.

Dommages dus à un impact se traduit par des écaillages, des fissurations ou une déformation localisée — généralement imputables à des événements spécifiques tels que des mauvais positionnements de la tôle, des coups doubles ou la présence de corps étrangers dans la presse. Contrairement aux usures progressives, les dommages par impact apparaissent brusquement et nécessitent souvent une intervention immédiate.

Selon Ressources techniques de Jeelix distinguer correctement ces types d’usure constitue la première étape pour prescrire le remède adapté. Traiter l’usure abrasive en modifiant la lubrification n’aura aucun effet : il faut recourir à des matériaux d’outillage plus durs ou à des revêtements appropriés. À l’inverse, tenter de résoudre le grippage en augmentant la dureté de la matrice ne traite pas du tout la cause profonde du problème.

Signes d'alerte nécessitant une attention immédiate

N’attendez pas une défaillance catastrophique. Ces indicateurs signalent que vos matrices nécessitent un contrôle ou une maintenance :

- Hauteur croissante des bavures : L’augmentation des bavures au-delà des limites admissibles indique que le jeu entre poinçon et matrice s’est élargi sous l’effet de l’usure

- Dérive dimensionnelle : Le fait que les pièces sortent progressivement des tolérances prévues suggère une érosion des surfaces de la matrice ou un déplacement des composants

- Rayures superficielles sur les pièces : Des marques linéaires sur les surfaces embouties révèlent des dommages ou une accumulation de débris sur les surfaces de la matrice

- Profondeur de formage incohérente : Des profondeurs d’emboutissage ou des angles de pliage variables indiquent des patins de pression usés ou un désalignement inconstant de la matrice

- Force d’emboutissage accrue : L’augmentation des exigences en tonnes signale souvent une dégradation de la lubrification ou une détérioration de l’état des surfaces

- Bruits ou vibrations inhabituels : Des modifications du bruit ou de la sensation de fonctionnement de la presse précèdent fréquemment les problèmes visibles

- Pièces arrachées ou coincées : La difficulté à retirer les pièces formées suggère un grippage de surface ou un fonctionnement insuffisant du dispositif d’éjection.

Meilleures pratiques de maintenance préventive

La maintenance réactive — c’est-à-dire la correction des problèmes après qu’ils aient causé des défauts — coûte nettement plus cher que la prévention. Une approche systématique permet de maintenir vos matrices de forgeage et vos outillages de formage à leur niveau de performance optimal, tout en prolongeant leur durée de service.

Intervalles de maintenance recommandés :

- À chaque poste de travail : Inspection visuelle afin de détecter tout dommage évident, vérification de la lubrification, élimination des chutes et des débris des surfaces de la matrice

- Tous les 10 000 à 25 000 coups : Inspection détaillée des arêtes coupantes, des surfaces formées et des composants de guidage ; mesure des jeux critiques

- Tous les 50 000 à 100 000 coups : Démontage complet de la matrice, nettoyage approfondi, vérification dimensionnelle de toutes les surfaces d’usure, évaluation du remplacement des ressorts

- Tous les 250 000 à 500 000 coups : Évaluation complète de la reconstruction, reconditionnement des surfaces ou renouvellement du revêtement, remplacement des composants de guidage

Ces intervalles varient en fonction de la dureté du matériau, de l’efficacité de la lubrification et de la complexité des pièces. Pour les applications en acier haute résistance, des inspections peuvent être nécessaires à intervalles réduits de moitié, tandis que la mise en forme de l’aluminium tendre peut permettre de les allonger.

La documentation revêt une importance capitale. Selon les lignes directrices de The Phoenix Group relatives à la maintenance des matrices, le système de bons de travail permet à une organisation de documenter, de suivre, de hiérarchiser et de planifier l’ensemble des activités de réparation ou de maintenance des matrices. Les bons de travail terminés doivent détailler les travaux réalisés et fournir les moyens de suivre la récurrence des problèmes.

Décision entre rectification et remplacement

Lorsque l’usure dépasse les limites acceptables, vous êtes confronté à une décision critique : restaurer l’outil existant ou investir dans des composants de remplacement ? La réponse dépend de plusieurs facteurs.

Le rechargement par meulage est pertinent lorsque :

- L’usure est uniforme et reste dans les limites autorisées pour le rechargement (généralement 0,5 à 2 mm au total)

- Aucune fissure, écaillage ni dommage structurel n’est présent

- La géométrie de la matrice permet l’enlèvement de matière sans compromettre la fonction

- Le coût du rechargement par meulage est nettement inférieur au coût de remplacement du composant

- Le délai de livraison pour le remplacement dépasse la tolérance prévue dans le calendrier de production

Le remplacement devient nécessaire lorsque :

- L’usure dépasse les limites maximales de rechargement définies lors de la conception de la matrice

- Des fissures de fatigue se sont propagées au-delà des dommages superficiels

- La précision dimensionnelle ne peut pas être rétablie par meulage seul

- Le composant a fait l’objet de plusieurs rechargements par meulage et la matière est épuisée

- Des dommages thermiques ont modifié la dureté ou la microstructure de l’acier à outils

Une conception intelligente de la matrice anticipe cette décision en spécifiant des plaquettes interchangeables aux emplacements soumis à une forte usure. Plutôt que de recharger par meulage ou de remplacer entièrement les plaques de matrice, vous remplacez simplement les plaquettes à une fraction du coût et du temps d’arrêt.

L'objectif n'est pas d'éliminer la maintenance—cela est impossible. L'objectif consiste plutôt à transformer la maintenance, en passant d'une crise imprévisible à un processus maîtrisé qui maximise la valeur des outillages tout en minimisant les perturbations de la production. Avec une attention appropriée, les matrices en acier de qualité offrent des années de service fiable, produisant des millions de pièces de précision avant de nécessiter une intervention majeure.

Applications dans le secteur automobile et normes de qualité

Vous maîtrisez désormais la sélection, la maintenance et la résolution des problèmes liés aux matrices—mais c'est ici que toutes les notions abordées jusqu'à présent sont mises à l'épreuve au niveau le plus exigeant : la fabrication automobile. Ce secteur n'utilise pas simplement des matrices pour tôles ; il exige d'elles une perfection absolue. Lorsqu'un seul emboutissage défectueux peut déclencher un rappel coûtant des millions d'euros, les enjeux ne sauraient être plus élevés.

Le secteur automobile représente le terrain d'essai ultime pour la technologie des matrices de découpage métallique. Selon les spécialistes de la qualité du secteur, une matrice bien conçue et bien réalisée constitue la base d'opérations de découpage réussies : lorsqu'elle est fabriquée avec précision, elle produit des pièces constantes et reproductibles, essentielles pour répondre aux normes de qualité les plus strictes.

Respect des normes de qualité des équipementiers (OEM)

Vous êtes-vous déjà demandé pourquoi les matrices de découpage automobile coûtent plus cher et nécessitent davantage de temps de développement que les outillages destinés à d'autres secteurs ? La réponse réside dans les exigences de certification, qui ne laissent aucune marge d'erreur.

La certification IATF 16949 est devenue la norme mondiale de management de la qualité pour les chaînes d'approvisionnement automobiles. Établie par le Groupe international de travail automobile (International Automotive Task Force), cette certification garantit une qualité constante à tous les niveaux des fournisseurs. Pour les fabricants de matrices de découpage, la conformité aux normes IATF implique :

- Des processus documentés pour chaque aspect de la conception et de la fabrication des matrices

- Une maîtrise statistique des procédés tout au long de la production

- Une traçabilité assurée depuis la matière première jusqu'à l'outillage fini

- Systèmes d'amélioration continue qui identifient et éliminent les défauts

- Intégration des exigences spécifiques aux clients dans les systèmes qualité

Que signifie concrètement cette approche ? Votre fournisseur de matrices de formage doit démontrer non seulement une capacité technique, mais aussi une excellence systémique. Shaoyi incarne cette démarche avec ses Opérations certifiées IATF 16949 , alliant une gestion rigoureuse de la qualité à des capacités d'ingénierie avancées, conformes aux spécifications les plus exigeantes des équipementiers (OEM).

Le taux d’approbation au premier passage constitue le critère essentiel permettant de distinguer les fournisseurs de moules satisfaisants de ceux qui se démarquent par leur excellence. Lorsqu’une nouvelle matrice de tôlerie entre en production, quelle est la fréquence à laquelle les premières pièces respectent les spécifications sans nécessiter de retouche ni d’ajustement ? Les acteurs leaders du secteur atteignent des taux supérieurs à 90 % — Shaoyi affiche un taux d’approbation au premier passage de 93 %, ce qui représente la référence en matière de développement de moules de haute qualité.

Pourquoi cela revêt-il une telle importance ? Considérons l’alternative. Chaque essai infructueux implique :

- Des heures supplémentaires d’ingénierie consacrées au diagnostic des problèmes

- Déchets de matière issus des pièces prototypes rejetées

- Temps de presse consommé par des activités hors production

- Retards de projet qui se répercutent sur les calendriers de lancement des véhicules

- Compromis potentiels sur la conception afin de tenir compte des limitations liées aux outillages

L’écart entre un taux de réussite du premier essai de 70 % et de 93 % se traduit directement par une réduction du délai de développement et des économies budgétaires — souvent équivalentes à plusieurs semaines de compression du planning et à des économies substantielles.

Comment la simulation CAO/CAE permet d’obtenir des résultats exempts de défauts

L’atteinte de ces taux impressionnants de réussite du premier essai ne relève pas du hasard. Le développement moderne des outillages automobiles repose fortement sur la simulation par ingénierie assistée par ordinateur (CAE) pour valider les conceptions d’outils métalliques avant même que le moindre acier ne soit usiné.

Selon des spécialistes de la prototypage automobile, les modèles CAO constituent le point de départ du développement moderne — ces plans numériques guident les procédés de fabrication, garantissant précision et exactitude tout en permettant des modifications avant la réalisation physique des outillages.

Les fonctionnalités avancées de simulation CAE permettent aux ingénieurs de :

- Prédire virtuellement le flux de matière, l'amincissement et les points de rupture potentiels

- Optimiser les pressions exercées par les poinçons porte-brut et les configurations des nervures de retenue avant les essais physiques

- Valider les stratégies de compensation du retour élastique (spring-back) grâce à des itérations numériques