La mise en forme des métaux par emporte-pièce dévoilée : 9 points essentiels que les ingénieurs négligent

Qu'est-ce que le formage à l'embout et pourquoi est-ce important

Vous êtes-vous déjà demandé comment les fabricants produisent des milliers de pièces métalliques identiques avec une précision quasi parfaite ? La réponse réside dans le formage à l'embout — un procédé de fabrication au cours duquel une tôle métallique est façonnée à l’aide d’outillages spécialisés appelés « matrices », sous pression contrôlée. Cette technique permet de créer des composants précis et reproductibles, qu’il serait impossible de fabriquer efficacement à la main.

Alors, qu’est-ce qu’une matrice dans le domaine de la fabrication ? En termes simples, une matrice est un outil spécialisé conçu pour découper, façonner ou former un matériau selon une géométrie précise. Contrairement aux outils polyvalents, une matrice est utilisée pour produire systématiquement la même pièce avec une exactitude constante sur des millions de cycles de production. On peut la considérer comme un moule hautement ingénieré qui transforme des tôles métalliques planes en composants tridimensionnels complexes.

Qu'est-ce que la fabrication de matrices, alors ? C'est un processus complexe consistant à concevoir et à fabriquer ces outils de précision — une discipline qui allie la science des matériaux, l'expertise en ingénierie et les savoir-faire en fabrication afin de produire des outillages capables de résister à des pressions extrêmes tout en conservant une précision au niveau du micromètre.

Les principes fondamentaux de la formage à la matrice

Voici ce qui distingue ce procédé des autres méthodes de travail des métaux : le formage à la matrice repose sur des jeux d’outillages appariés qui agissent conjointement pour emboutir, plier ou découper le matériau afin d’obtenir les formes souhaitées. Contrairement à l’usinage, qui enlève du matériau, ou au soudage, qui assemble des pièces, cette approche reforme le métal par déformation contrôlée.

Le principe fondamental implique deux composants essentiels :

- Le poinçon : Effectue des opérations d’étirage, de pliage ou de découpage

- Le bloc-matrice : Fixe solidement la pièce à usiner et assure une action complémentaire de formage

Lorsqu'une pression est appliquée — généralement à l'aide de presses hydrauliques ou mécaniques — le métal s'écoule dans la cavité créée entre ces éléments appariés. Le résultat ? Des pièces aux dimensions précises, à l'épaisseur de paroi constante et à la qualité de surface excellente.

Pourquoi les matrices sont-elles essentielles dans la fabrication moderne

Les matrices utilisées en fabrication constituent ce que les experts du secteur appellent le « code génétique de la qualité des produits ». Une matrice exceptionnelle permet d'atteindre une précision au niveau du micromètre sur des millions de cycles, éliminant ainsi des défauts tels que la déformation, la dérive dimensionnelle et les imperfections de surface. Cette régularité influe directement sur l'intégrité structurelle, la durée de vie en fatigue et la fiabilité fonctionnelle des composants finis.

Les applications couvrent pratiquement tous les secteurs imaginables :

- Automobile : Panneaux de carrosserie, composants structurels, supports

- Aéronautique : Composants aéronautiques de précision nécessitant des tolérances serrées

- Biens de consommation : Carcasses d'appareils électroménagers, boîtiers électroniques

- Appareils médicaux : Instruments chirurgicaux, composants d'implants

Quelle est la valeur des matrices dans la fabrication pour ces industries ? Considérez ceci : investir dans des matrices haute précision revient essentiellement à investir dans la stabilité de la qualité et la réputation de la marque. Une matrice bien conçue passe d’un simple outil de production à un actif stratégique qui détermine l’avantage concurrentiel sur des marchés exigeants.

Tout au long de cet article, vous découvrirez les neuf aspects critiques du formage des métaux que même les ingénieurs expérimentés négligent souvent — de la sélection des matériaux et de l’optimisation des procédés aux technologies émergentes qui transforment le secteur.

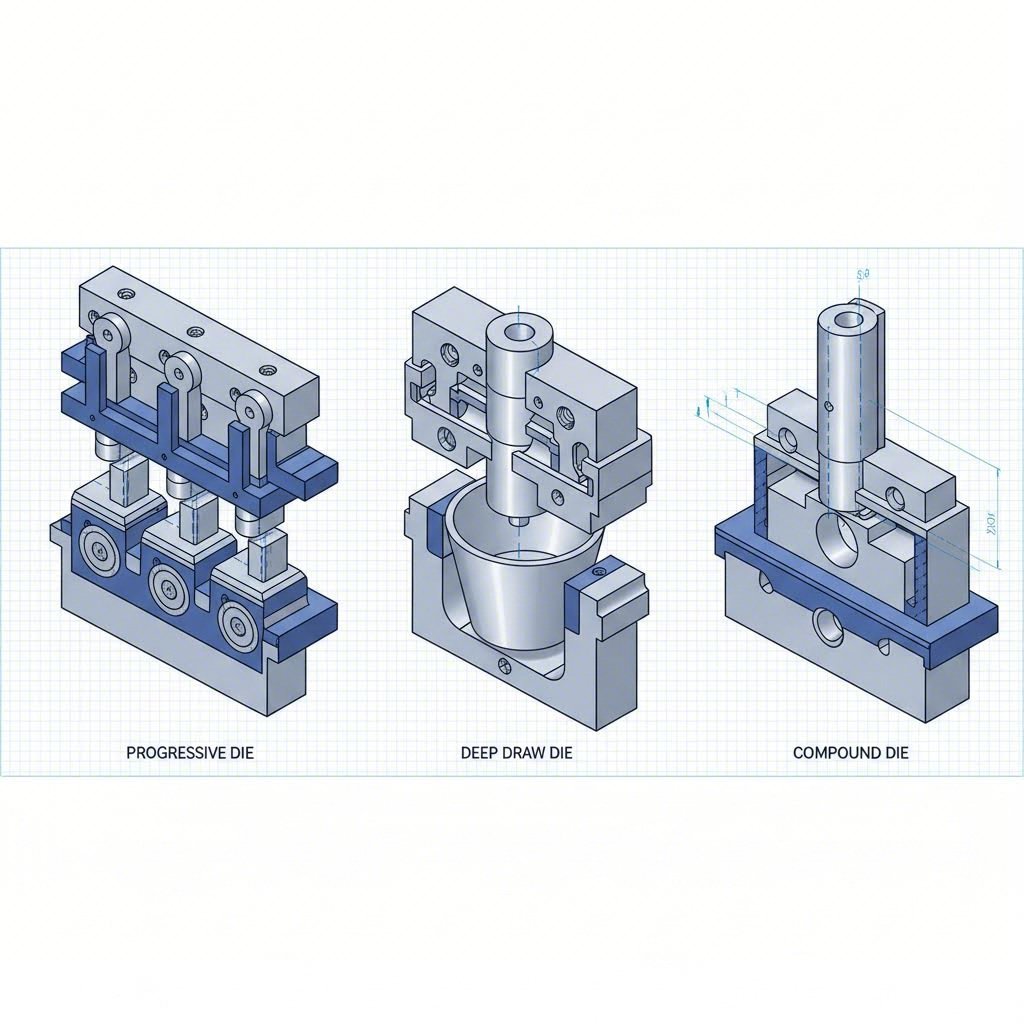

Types de matrices utilisées dans les opérations de formage des métaux

Le choix du type de matrice peut faire ou défaire votre projet de fabrication. Avec autant d’options disponibles, comment savoir quelles matrices d’estampage ou de formage conviennent le mieux à votre application spécifique ? La réponse dépend de la complexité de la pièce, du volume de production et des exigences liées au matériau.

Comprendre les différents types de formage disponibles aide les ingénieurs à prendre des décisions éclairées qui optimisent à la fois la qualité et la rentabilité.

| Type de dé | Application principale | Plage d'épaisseur du matériau | Adéquation du volume de production | Niveau de complexité |

|---|---|---|---|---|

| Matrices progressives | Pièces petites à moyennes comportant plusieurs caractéristiques (supports, contacts électriques) | Jusqu’à 3 mm en général | Grande série (100 000 pièces ou plus) | Moyen à élevé |

| Les matrices de transfert | Pièces grandes et complexes nécessitant plusieurs opérations (pièces à emboutissage profond, tubes) | Variable selon la conception | Séries courtes à longues | Élevé |

| Les matrices d'emboutissage profond | Pièces cylindriques ou en forme de boîte (boîtes de conserve, carter de moteur, boîtiers) | Dépend du rapport d’emboutissage | Volume moyen à élevé | Élevé |

| Compound dies | Pièces planes à géométrie simple (rondelles, disques de roue) | Jusqu’à 3 mm en général | Volume moyen à élevé | Faible à moyenne |

| Matrices de formage | formes tridimensionnelles, pliages et rebords (boîtiers, armoires de commande) | Variable | Tous volumes de production | Moyenne |

Systèmes de matrices progressifs et à transfert

Quand vous avez production de grands volumes de pièces de petite à moyenne taille , les matrices progressifs deviennent vos alliés privilégiés. Voici comment elles fonctionnent : une bande métallique est alimentée à travers une série de stations, chaque station ajoutant une caractéristique différente — une découpe ici, un pliage là, un trou ailleurs. Lorsque votre pièce atteint la station finale, elle est entièrement formée et prête à être séparée.

L’atout principal des matrices d’estampage métallique en configuration progressive réside dans leur efficacité. Selon Keats Manufacturing, cette approche permet de gagner du temps et de l’argent en réalisant simultanément plusieurs opérations, tout en réduisant les déchets et les coûts de main-d’œuvre. Vous trouverez que les systèmes de matrices d’estampage progressif conviennent particulièrement aux pièces telles que les supports, les contacts électriques et les petits composants structurels nécessitant des tolérances serrées.

Mais que se passe-t-il lorsque vos pièces sont trop volumineuses ou complexes pour les systèmes progressifs ? C’est là qu’interviennent les matrices à transfert. Contrairement aux configurations progressives, où la pièce reste fixée à la bande métallique, l’emboutissage à matrice à transfert sépare les pièces individuelles dès le début du processus. Des mécanismes automatisés transportent ensuite chaque pièce à travers plusieurs stations, permettant des opérations telles que le filetage, la réalisation de nervures et de molettes, qui seraient impossibles avec d’autres méthodes.

Les matrices à transfert excellent dans la manipulation de :

- Pièces embouties en profondeur nécessitant plusieurs étapes de formage

- Pièces volumineuses requérant une grande flexibilité dans leur manipulation et leur orientation

- Conceptions complexes exigeant diverses opérations au sein d’un seul cycle de production

- Fabrication de tubes et applications nécessitant la séparation des pièces

Le compromis ? Des coûts opérationnels plus élevés et des temps de réglage plus longs comparés aux systèmes progressifs. Toutefois, pour les géométries complexes et les composants de grande taille, l’emboutissage à matrice à transfert constitue souvent la seule solution de fabrication viable.

Catégories spécialisées de matrices de formage

Outre les systèmes progressifs et transferts, plusieurs composants spécialisés de matrice répondent à des défis spécifiques de fabrication.

Compound dies réalisent plusieurs opérations — découpe, poinçonnage, pliage — en un seul coup. Imaginez la production à grande vitesse de rondelles plates ou de disques bruts pour roues, avec une excellente répétabilité. Une matrice d’estampage composite offre précisément cela, avec un outillage moins coûteux que les solutions progressives alternatives. Sa limitation ? Elle convient mieux aux pièces simples et planes qu’aux géométries complexes en trois dimensions.

Les matrices d'emboutissage profond étirent le métal dans les cavités de la matrice, créant des composants cylindriques ou en forme de boîte. Les carter de moteur, les canettes de boissons et les boîtiers d’enceinte reposent tous sur cette technique. Le procédé exige une attention particulière portée aux propriétés du matériau — notamment sa ductilité et l’orientation du grain — afin d’éviter le déchirement ou le froissement pendant l’opération de formage.

Moules de forge fonctionnent dans des conditions encore plus extrêmes, en déformant le métal par des forces de compression à des températures élevées. Bien que techniquement distincte de l’emboutissage de tôle, la compréhension des matrices de forgeage permet aux ingénieurs d’apprécier l’ensemble des options de fabrication basées sur des matrices.

Matrices de frappe exercent une pression exceptionnellement élevée afin de créer des détails fins et précis, avec des tolérances aussi serrées que ±0,01 mm. Lorsque la précision dimensionnelle, la texture de surface ou de petits détails en relief sont essentielles — pensez par exemple aux connecteurs de précision ou aux logos détaillés — le frappage devient le procédé privilégié.

Alors, quel type de matrice choisir ? Prenez en compte les facteurs décisionnels suivants :

- Volume de production : Les volumes élevés privilégient les matrices progressifs ; les séries plus courtes peuvent tirer profit des systèmes à transfert ou composés

- Complexité des pièces : Les pièces simples et planes conviennent aux matrices composées ; les conceptions complexes nécessitent les capacités de transfert

- Taille des pièces : Les composants plus volumineux exigent généralement l’emboutissage à matrice à transfert

- Limites budgétaires: Les matrices composées offrent des coûts d’outillage inférieurs ; les matrices progressifs assurent une meilleure rentabilité unitaire à grande échelle

Grâce à une compréhension claire de ces catégories de matrices, vous êtes désormais prêt à explorer comment le processus complet de fabrication des matrices transforme les concepts en outillages prêts pour la production.

Explication du processus complet de fabrication des matrices

Vous avez sélectionné le type de matrice adapté à votre projet. Et ensuite ? Comprendre le processus complet de fabrication des matrices — de la conception initiale à l’outillage de production validé — fait la différence entre des projets de fabrication réussis et des échecs coûteux. Pourtant, de nombreux ingénieurs sous-estiment à quel point ce parcours doit être systématique.

Envisagez la fabrication des matrices comme la construction d’une maison : omettez les travaux de fondation, et tout ce qui s’y trouve au-dessus devient instable. Chaque phase s’appuie sur la précédente, et précipiter une quelconque étape génère des problèmes dont les conséquences s’amplifient de façon exponentielle en aval. Examinons pas à pas le processus complet de formage des métaux.

- Conception de la pièce et analyse de faisabilité

Chaque projet de matrice réussi commence par un examen approfondi de la conception pour la fabrication (DFM). Il ne s’agit pas simplement de vérifier si votre pièce a bonne apparence sur un écran d’ordinateur, mais bien de déterminer si cette conception peut effectivement être produite de manière fiable dans le monde réel.

Au cours de cette phase, les ingénieurs analysent vos modèles 3D et vos dessins 2D, en examinant la géométrie, les spécifications des matériaux, les exigences d’épaisseur et les tolérances critiques. Selon des experts du secteur chez GOHO Tech , consacrer une semaine supplémentaire à l’étape DFM permet d’économiser six semaines de modifications d’outillage ultérieures.

Que vérifie-t-on précisément ?

- Angles de dépouille : Des parois verticales ne se libèrent pas de la matrice — des angles légers permettent une éjection propre de la pièce

- Épaisseur de paroi uniforme: Une épaisseur incohérente provoque des déformations et une concentration de contraintes

- Emplacement de la ligne de parting : Un positionnement stratégique réduit au minimum les jointures visibles sur les pièces finies

- Volume de production prévu : Cela influence la structure de la matrice, le choix des matériaux et l’investissement global

Une fois la faisabilité confirmée, les ingénieurs en conception de matrices créent des modèles 3D détaillés à l’aide de logiciels spécialisés de CAO tels que CATIA ou UG NX. Chaque composant est conçu : socles de matrices, broches de guidage, poinçons, cavités, tampons de pression et extracteurs. Mais voici ce qui distingue la fabrication moderne de matrices de l’approche traditionnelle : la validation virtuelle avant toute usinage de l’acier.

Les logiciels de simulation d’ingénierie assistée par ordinateur (CAE), tels qu’AutoForm ou Dynaform, agissent comme une boule de cristal pour le procédé de formage. Les ingénieurs peuvent prédire avec précision comment le métal en fusion ou la tôle s’écouleront, rempliront les cavités et se refroidiront. Les défauts potentiels — piégeage d’air, rides, minceur excessive ou fissures — deviennent visibles dans le modèle numérique.

Un projet automobile, découvert grâce à la simulation, a révélé que de l’air serait piégé dans une zone d’étanchéité critique, provoquant des fuites. Tester virtuellement trois conceptions différentes de systèmes d’alimentation a pris un jour. Détecter et résoudre ce problème après la fabrication de l’outil physique aurait nécessité plusieurs semaines de soudage et de re-usinage.

- Sélection de l’acier pour outillages et usinage

Désormais, la conception numérique devient une réalité physique. Le choix des matériaux s’avère déterminant : les différents composants de la matrice subissent des niveaux de contrainte et des modes d’usure distincts. Car la fabrication de matrices n’est-elle pas l’art de choisir l’acier adapté à chaque application ?

Les aciers pour outillages couramment utilisés comprennent :

- Acier outil H13 : Norme industrielle pour la coulée sous pression, offrant une excellente résistance aux chocs thermiques

- D2, SKD11, Cr12MoV : Différentes nuances destinées aux arêtes de coupe nécessitant une grande dureté et une forte résistance à l’usure

- Plaquettes en carbure : Pour les zones soumises à une usure extrême, exigeant une durabilité maximale

L’usinage de précision transforme ces blocs d’acier en composants fonctionnels le fraisage CNC façonne les formes principales, tandis que l’usinage par décharge électrique (EDM) permet de réaliser les détails fins, les angles vifs et les nervures profondes que les fraises rotatives ne peuvent pas atteindre. Tout au long de ce processus de formage, des équipes de contrôle qualité vérifient les dimensions à l’aide de machines à mesurer tridimensionnelles (MMT) afin de garantir que chaque composant correspond aux spécifications du plan.

- Assemblage et essai des matrices

L’assemblage est le moment où les outilleurs qualifiés excellent. On peut y voir l’assemblage d’un puzzle complexe, lourd et haute précision, dans lequel chaque pièce doit s’ajuster parfaitement. Poinçons, matrices, porte-matrices, ressorts, goupilles de guidage : l’ensemble est assemblé sous la main experte d’opérateurs qui vérifient les alignements, les jeux et le mouvement fluide des éléments coulissants.

Le débogage initial suit l’assemblage. Les techniciens appliquent une peinture de repérage sur les surfaces d’assemblage, ferment soigneusement la matrice puis examinent la manière dont les surfaces de formage entrent en contact. Des ajustements effectués manuellement par meulage ou polissage assurent un contact uniforme avant le premier essai réel.

Ensuite vient l’essai T1 — le moment de vérité. La matrice assemblée est installée dans une presse d’essai, la tôle alimente le système et les premières pièces prototypes sortent. Les ingénieurs observent attentivement le processus, ajustent les paramètres de la presse (force nominale, vitesse, pression du coussin) et effectuent des réglages fins de la matrice afin d’éliminer les plis, les ruptures ou un défaut de définition.

- Mise en route de la production et validation

Fabriquer des pièces est une chose ; prouver qu’elles répondent aux spécifications en est une autre. Les inspections rigoureuses comprennent :

- Inspection visuelle : Vérification des défauts de surface, des rayures ou des fissures

- Mesure Dimensionnelle : Utilisation de machines à mesurer tridimensionnelles (MMT), de scanners et de gabarits de contrôle pour vérifier que toutes les dimensions correspondent aux plans

- Analyse de l’épaisseur du matériau : Vérification de l’absence d’amincissement excessif dans les zones embouties

Ces résultats sont consignés dans des rapports détaillés — souvent appelés rapports d’inspection initiale des échantillons (ISIR) — qui attestent que le procédé de formage métallique produit de façon constante des pièces conformes aux spécifications.

- Contrôle qualité et ajustements

La validation ne se termine pas avec les premières pièces réussies. Un contrôle qualité continu garantit que la matrice conserve ses performances tout au long de sa durée de vie en production. Cela inclut la maintenance planifiée, la surveillance de l’usure et la vérification périodique des dimensions des pièces produites.

De la conception à l’outillage prêt pour la production

Le délai allant du concept à l’outillage de production validé varie en fonction de la complexité de la pièce. Des matrices composées simples peuvent nécessiter 8 à 12 semaines, tandis que des matrices progressistes ou à transfert complexes peuvent prendre 20 à 30 semaines, voire davantage. Ce qui compte le plus ? Une communication claire à chaque étape et des attentes réalistes définies dès la phase initiale de planification.

Points de contrôle critiques dans le développement des matrices

Où les projets échouent-ils généralement ? L’expérience montre plusieurs points de contrôle critiques qui exigent une attention particulière :

- Clôture de l'analyse CFA (Conception pour l'Usinage) : Ne sautez jamais cette étape — des dessins initiaux incomplets entraînent des semaines de retravaux en aval

- Validation par simulation : Les outils modernes de CAO détectent 80 à 90 % des défauts potentiels avant même la découpe de l’acier

- Vérification du matériau : Les contrôles qualité à l’entrée sur les aciers pour outillages empêchent une défaillance prématurée de la matrice

- Inspection dimensionnelle pendant la phase d'essai : Détecter les problèmes à ce stade coûte nettement moins cher que de les découvrir après l’expédition

Comprendre cette approche systématique de fabrication des matrices vous prépare à la prochaine considération essentielle : adapter les spécifications techniques et la compatibilité des matériaux à vos exigences d’application spécifiques.

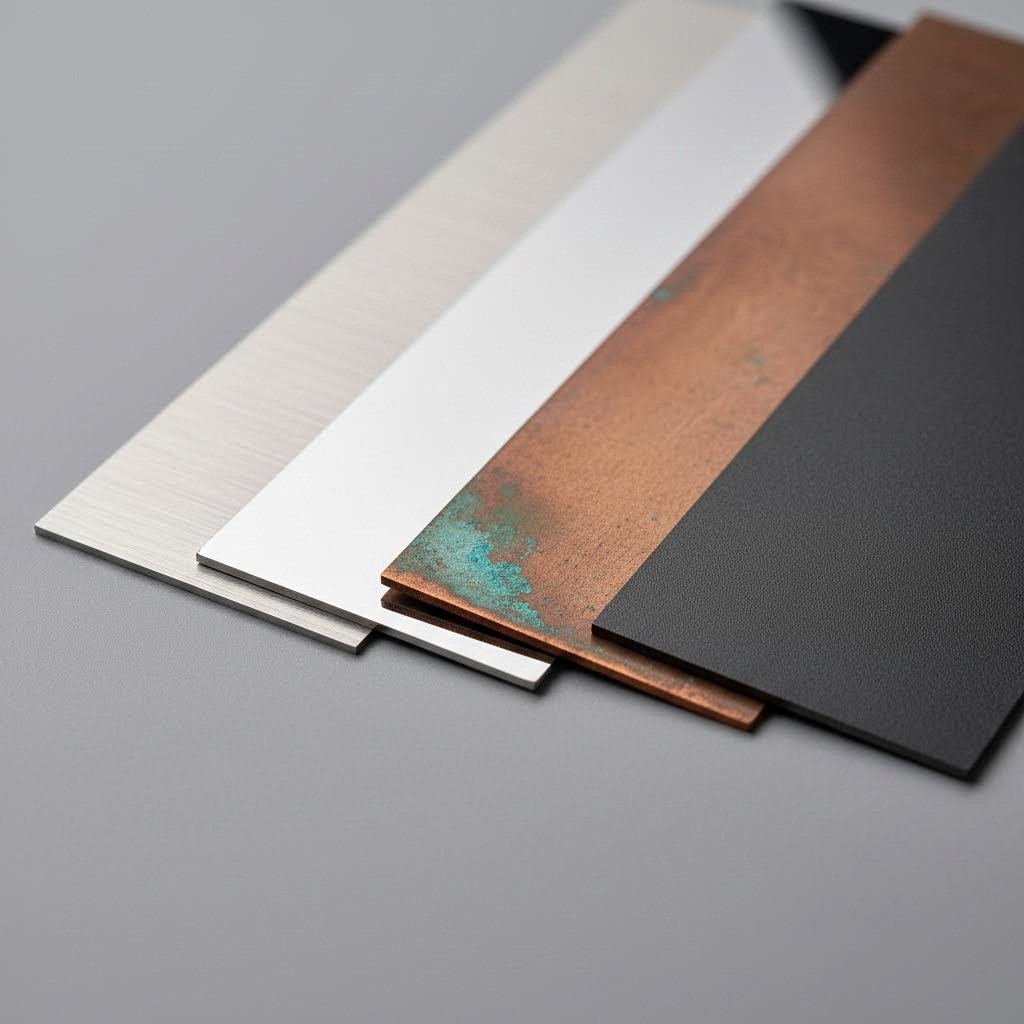

Spécifications techniques et compatibilité des matériaux

Vous avez conçu votre pièce et choisi le type de matrice approprié. Mais c’est ici que de nombreux ingénieurs font erreur : supposer que tout matériau convient à toute opération de formage. La réalité ? Les propriétés du matériau déterminent fondamentalement ce qui est réalisable en emboutissage de tôle — et ignorer ces contraintes conduit à des pièces fissurées, à des taux de rebut excessifs et à des équipes de production frustrées.

Comprendre la relation entre les caractéristiques du matériau, les tolérances réalisables et le choix de l’acier pour la matrice permet de distinguer les projets couronnés de succès des échecs coûteux. Examinons ensemble les spécifications techniques qui déterminent si votre opération de formage de métaux à l’aide d’une matrice réussit ou rencontre des difficultés.

Critères de sélection des matériaux pour le formage à l’embout

Tous les métaux ne se comportent pas de la même manière sous pression. Le procédé de formage de tôle exige une attention particulière portée à trois propriétés critiques des matériaux :

- Résistance à la Traction : Détermine la force requise pour formater le matériau et influence les exigences en matière de capacité de la presse

- Ductilité : Mesure dans quelle mesure le métal peut s’étirer avant de se fissurer — essentiel pour les opérations d’emboutage profond

- Sens de laminage : Influe sur la qualité du pliage et sur le risque de fissuration des bords pendant le formage

Selon des spécialistes de la fabrication chez Gunna Engineering la ductilité, l’élongation à la rupture et la malléabilité des métaux varient considérablement selon leurs propriétés. Cela rend certains matériaux plus ou moins adaptés aux opérations de formage profond. Par exemple, concevoir une pièce emboutie en plusieurs étapes à partir d’acier DP980 à haute résistance irait à l’encontre de ses capacités physiques et entraînerait une défaillance de la pièce.

Quels matériaux conviennent le mieux aux différentes opérations de formage ? Voici les principaux candidats :

- Acier au carbone : Excellente aptitude à la mise en forme avec un bon rapport résistance/coût ; idéal pour les supports automobiles, les composants structurels et les matrices générales en tôle

- Acier inoxydable : Résistance supérieure mais ductilité réduite ; nécessite des tolérances plus serrées et une force de formage accrue — tolérances courantes de ±0,05 mm pour l’épaisseur

- Alliages d'aluminium : Matière tendre et très ductile ; permet des tolérances modérées (±0,1 mm typique pour les pliages) et convient bien aux applications aérospatiales et électroniques grand public

- Alliages de cuivre : Conductivité électrique et thermique exceptionnelle ; autorise des tolérances modérées et convient aux connecteurs électriques et aux échangeurs thermiques

- Métaux spéciaux : Le titane et les aciers à outils exigent un contrôle de tolérance particulièrement strict en raison de leur faible ductilité — le titane maintient généralement des tolérances angulaires de ±0,5° pour les pliages

Voici un aperçu pratique : lorsque les ingénieurs tentent d'effectuer des opérations de formage par estampage sur des matériaux présentant une ductilité insuffisante, cela entraîne des fissures en surface et des dimensions incohérentes. L’estampage de tôles métalliques exige des matériaux capables de résister à des pressions extrêmement élevées sans se rompre — les aciers faiblement alliés au carbone ou les alliages de cuivre tendres sont généralement les plus performants.

Capacités et limites en matière de tolérances

Les tolérances en emboutissage ne sont pas des valeurs arbitraires : elles constituent le « contrat de précision » qui détermine si les pièces s’assemblent correctement, fonctionnent de façon fiable et répondent aux normes de qualité. Selon les spécifications de tolérances d’ADH Machine Tool, l’application de tolérances géométriques excessivement serrées allonge considérablement les délais de livraison et augmente la complexité ainsi que le coût de fabrication.

Quelles tolérances pouvez-vous réellement atteindre ? L’épaisseur du matériau joue un rôle déterminant :

| Type de matériau | Tolérance d'épaisseur | Tolérance de l’angle de pliage | Tolérance dimensionnelle linéaire |

|---|---|---|---|

| Alliage d'aluminium (6061-T6) | ±0,05 mm | ±0,5° à ±1° | ±0,1 mm |

| Acier inoxydable (304) | ±0,05 mm | ±0.5° | ±0,1 mm |

| Acier au carbone (1018) | ±0,05 mm | ±0.5° | ±0,1 mm |

| Alliage de cuivre (C11000) | ±0,05 mm | ±0,5° à ±1° | ±0,1 mm |

| Acier à outils (D2) | ± 0,02 mm | ±0.25° | ±0,05 mm |

Pourquoi cela importe-t-il pour la conception de votre matrice métallique ? Prenons l'exemple du retour élastique — la tendance du matériau à revenir partiellement à sa forme initiale après pliage. Les matériaux à haute résistance présentent un retour élastique plus marqué, ce qui exige un surpliage délibéré afin d'atteindre les angles cibles. Par exemple, les plieuses modernes compensent ce phénomène en pliant à 88,5° lorsqu’un angle cible de 90° est requis.

L’orientation du grain constitue un autre facteur souvent négligé. Positionner les lignes de pliage perpendiculairement à la direction du grain du matériau permet de minimiser l’apparition de microfissures sur les surfaces extérieures des plis. Ignorer cette relation conduit à une défaillance prématurée de la pièce en service.

Sélection de l’acier pour matrices et durée de vie de production

Votre matrice pour tôle n’est aussi performante que l’acier dont elle est constituée. Selon les données manufacturières provenant de Protolabs , les aciers à outils contiennent 0,5 à 1,5 % de carbone ainsi que des éléments d’alliage tels que le chrome, le vanadium, le tungstène et la molybdène, qui forment des carbures conférant une dureté et une résistance à l’usure exceptionnelles.

Quel acier pour matrices convient à votre application ?

- Acier à outils pour travail à froid D2 (58–62 HRC) : Résistance maximale à l’usure pour le poinçonnage de matériaux abrasifs tels que l’acier inoxydable ou l’acier à haute résistance — idéal pour les matrices de tôlerie nécessitant des séries de production prolongées

- Acier à outils pour travail à chaud H13 (45–55 HRC) : Conserve sa résistance à des températures allant jusqu’à 540 °C (1000 °F) ; peut être poli jusqu’à obtenir un fini miroir pour les pièces esthétiques

- Acier à trempe à l’air A2 (55–62 HRC) : Propriétés équilibrées pour les outillages polyvalents, avec une déformation minimale lors du traitement thermique

- Acier résistant aux chocs S7 (54–58 HRC) : Absorbe les charges d’impact sans se fissurer — essentiel pour les matrices de poinçonnage et les applications exigeantes

Des outils de qualité supérieure, fabriqués en acier à outils ou en carbure massif, deviennent indispensables lors de la fabrication de pièces à partir de matériaux abrasifs, notamment l’acier à haute résistance, l’acier à ressort et les superalliages. Le coût des outillages augmente, mais la durée de vie en production s’allonge également — souvent par un facteur de 3 à 5 par rapport aux aciers standard.

Les traitements de surface prolongent encore davantage la durée de vie des matrices. Parmi les options disponibles figurent les revêtements au carbure de titane, les revêtements doubles spécialisés et les traitements de nitruration qui réduisent le frottement et protègent contre l’usure. Pour les productions à grand volume dépassant 500 000 cycles, ces investissements se rentabilisent généralement grâce à une maintenance réduite et à une qualité constante des pièces.

Désormais que la compatibilité des matériaux et les capacités en matière de tolérances sont clairement établies, vous êtes prêt à explorer les opérations de formage spécifiques — pliage, emboutissage, ciselage et gaufrage — qui transforment la tôle plane en composants fonctionnels.

Opérations et techniques de formage dans le travail des matrices

Comprendre les différents types de matrices et la compatibilité des matériaux vous mène déjà à mi-chemin. Mais qu'en est-il de l'opération de formage elle-même ? Chaque technique — pliage, rebordage, ourlet, ciselage et estampage — exige sa propre approche, sa configuration d'outillage spécifique et ses paramètres de procédé. Choisir la mauvaise méthode pour votre application entraîne des problèmes allant d'angles irréguliers à des fissures en surface.

Examinons les opérations spécifiques de formage de tôle qui transforment une matière première plate en composants tridimensionnels fonctionnels. Vous découvrirez quelle technique convient à chaque application, et pourquoi certains procédés de formage de métaux coûtent nettement plus cher que d'autres.

| Type de fonctionnement | Applications Typiques | Complexité des outillages | Qualité de la finition de surface |

|---|---|---|---|

| Pliage à l'air | Prototypes, production à faible volume, pièces nécessitant plusieurs angles | Faible | Bon |

| Poinçonnage à fond | Production à volume moyen nécessitant des angles constants | Moyenne | Très bon |

| Coinage | Composants de précision, pièces à tolérances serrées, travaux de finition détaillés | Élevé | Excellent |

| Ourlet | Renforcement des bords, interfaces d'assemblage, rigidification structurelle | Moyenne | Bon |

| Ourlet | Panels automobiles, bords d'appareils électroménagers, finition sécurisée des bords | Moyen à élevé | Excellent |

| Embosserie | Motifs décoratifs, logos, nervures de renforcement structurel | Moyenne | Très bon |

| Mise en forme de tampons en caoutchouc | Pièces aéronautiques, courbes complexes, production de prototypes | Faible à moyenne | Excellent |

Opérations de pliage et de rebordage

Le pliage constitue l’opération de formage la plus fondamentale en tôlerie. Le principe semble simple : déformer une tôle autour d’un axe droit jusqu’à ce qu’elle conserve une nouvelle forme. Toutefois, sa mise en œuvre implique des décisions critiques qui déterminent la qualité des pièces, les coûts de production et la durée de vie des outillages.

Trois méthodes de pliage distinctes dominent le secteur, chacune possédant des caractéristiques propres :

Pliage à l'air offre une flexibilité maximale avec un investissement minimal en outillages. Selon la documentation technique de Inductaflex , dans cette méthode, le poinçon pousse la tôle partiellement dans une matrice en V, en n’entrant en contact qu’avec la pointe du poinçon et les bords supérieurs de la matrice. La profondeur de la course du poinçon — et non l’angle de la matrice — détermine l’angle final du pli.

Pourquoi les fabricants privilégient-ils le pliage à l’air pour certaines applications ?

- Nécessite moins de force de formage que les méthodes alternatives

- Une seule matrice permet de réaliser plusieurs angles grâce au réglage de la course

- L’outillage présente une durée de vie plus longue en raison d’une pression de contact réduite

- Le temps de mise en place reste plus court pour des séries de production variées

Le compromis ? Le retour élastique constitue le défi majeur. Selon l’alliage et le rayon, le retour élastique en pliage à l’air peut dépasser 5°, notamment dans les matériaux plus durs comme l’aluminium 6061-T6. Une programmation précise ou des corrections manuelles deviennent alors indispensables pour compenser ce phénomène de reprise élastique.

Poinçonnage à fond offre une plus grande précision lorsque la reproductibilité prime sur la flexibilité. Le poinçon exerce une pression sur la matière jusqu’à ce qu’elle repose fermement contre les deux bords de la matrice, épousant ainsi plus fidèlement l’angle de la matrice. Ce contact plus ferme réduit le retour élastique à environ 1° à 2° dans la plupart des applications.

Toutefois, le pliage par emboutissage exige des outillages dédiés pour chaque angle de pliage et nécessite une puissance de presse nettement supérieure. Le contact accru accélère également l’usure des matrices, ce qui rend cette méthode de formage particulièrement adaptée à la production de moyens à hauts volumes, où la régularité justifie l’investissement.

Opérations de rebordement vont au-delà d’un simple pliage en créant des bords perpendiculaires ou inclinés par rapport au corps principal. Trois variantes de rebordement répondent à des besoins manufacturiers différents :

- Rebordement droit : Crée des bords à 90° destinés aux interfaces d’assemblage ou au renforcement structurel

- Limage par étirage : Forme des courbes convexes où le bord extérieur s’allonge pendant le formage

- Rebord de rétrécissement : Crée des courbes concaves où le matériau se comprime au niveau du bord

Le ourlage pousse le rebordement plus loin en repliant entièrement le bord sur lui-même — soit à plat contre la tôle, soit avec un petit jeu. Les panneaux de portières automobiles et les bords d’appareils électroménagers comportent fréquemment des bords ourlés qui éliminent l’exposition aux arêtes vives tout en augmentant la rigidité.

Techniques de frappe et de formage de précision

Lorsque les tolérances se resserrent et que la finition de surface devient critique, les techniques de formage et d’emboutissage à froid permettent d’obtenir des résultats que le pliage standard ne saurait atteindre.

Pliage par emboutissage applique une pression extrême — la plus élevée parmi toutes les méthodes de pliage — afin de comprimer le matériau au fond de la cavité de la matrice. Selon des recherches en fabrication menées par Inductaflex, la déformation est plastique plutôt qu’élastique, ce qui signifie que la forme obtenue est conservée après le formage, avec pratiquement aucun retour élastique.

Pourquoi l’emboutissage à froid constitue-t-il le choix adapté pour les applications exigeantes ?

- Permet d’obtenir des angles précis avec pratiquement aucun retour élastique

- Fonctionne exceptionnellement bien sur les alliages à température élevée ou pour les plis de petit rayon

- Produit des résultats reproductibles, même sur des pièces aux tolérances serrées

- Permet de créer des détails de surface fins impossibles à obtenir avec d’autres méthodes

La précision a un coût. Le repoussage exige la plus forte tonnage parmi les techniques de pliage, provoque une usure accélérée des outils et entraîne un amincissement du matériau dans la zone de pliage — généralement compris entre 3 % et 10 %. Cet amincissement peut réduire la résistance à la fatigue dans certaines applications, rendant le repoussage peu pratique pour les tôles épaisses, sauf si des presses lourdes sont disponibles.

Embosserie crée des motifs en relief ou en creux sur les surfaces de tôle sans percer le matériau. La matrice de formage imprime des détails — logos, textures décoratives ou nervures de renforcement structurel — par déformation contrôlée. Contrairement au repoussage, l’emboutissage implique généralement des pressions moins extrêmes et privilégie l’esthétique de surface plutôt que la précision dimensionnelle.

Formage à patin en caoutchouc pour applications spécialisées

Parfois, les matrices en acier rigides ne constituent pas la solution appropriée. Le formage à patin en caoutchouc utilise un patin souple — généralement en polyuréthane ou en caoutchouc — comme l’une des deux moitiés de la matrice de formage. La tôle est comprimée entre ce patin élastique et un bloc rigide de formage, ce qui permet d’obtenir des courbes complexes et des contours variés sans nécessiter de jeux de matrices en acier appariées.

Selon les données relatives aux applications industrielles provenant de PSI Urethanes , les patins de matrices en polyuréthane offrent des avantages significatifs par rapport au caoutchouc traditionnel. Grâce à une résistance à la traction supérieure, une meilleure résistance à l’abrasion et une capacité de charge accrue, les patins en polyuréthane sont désormais privilégiés dans les secteurs industriels exigeant des solutions durables. Le secteur aérospatial tire particulièrement profit de cette technique pour le formage de composants légers présentant des géométries complexes.

Pourquoi envisager le formage à patin en caoutchouc pour votre application ?

- Coûts d'outillage réduits : Un seul bloc rigide de formage requis, au lieu de jeux complets de matrices appariées

- Finition de Surface Supérieure : Le patin souple empêche les rayures et les marques

- Capacité à réaliser des géométries complexes : Permet de former des courbes composées qui exigeraient sinon des matrices progressives coûteuses

- Réduction du temps de préparation : Changement rapide entre différentes configurations de pièces

Le polyuréthane surpasse spécifiquement le caoutchouc traditionnel grâce à une absorption et une résilience énergétiques améliorées. Cela améliore la précision du procédé de formage tout en réduisant les défauts. Des secteurs allant de l’automobile à la construction exploitent ces matériaux pour des applications où des matrices de formage standard se révéleraient inadaptées ou trop coûteuses.

Le choix entre ces types de formage dépend de vos exigences spécifiques : volume de production, tolérances requises, finition de surface attendue et contraintes budgétaires. Le pliage à l’air convient aux prototypes et aux séries variées ; le pliage en butée est adapté aux séries moyennes régulières ; le pliage par empreinte devient indispensable lorsque la précision ne peut être compromise.

Maintenant que les opérations de formage sont bien comprises, la considération suivante devient tout aussi critique : la façon dont les technologies modernes — intégration des machines-outils à commande numérique (CNC), automatisation et concepts de l’Industrie 4.0 — transforment les possibilités offertes par la fabrication de matrices de formage.

Technologie moderne dans la fabrication de matrices

Vous maîtrisez les opérations de formage — pliage, emboutissage, rebordage. Mais voici ce qui distingue les bons fabricants des excellents : l’exploitation de technologies que vos concurrents n’ont même pas encore envisagées. Bien que les presses traditionnelles dominent encore de nombreux ateliers, la fabrication moderne de pièces par formage a connu une révolution discrète. Les systèmes à entraînement servo, la manutention automatisée des matériaux et la détection en temps réel offrent désormais des capacités qui semblaient impossibles il y a seulement dix ans.

Que signifie cela pour vos opérations de formage à l’aide de matrices ? Des cycles plus rapides, des tolérances plus serrées et des taux de rebut considérablement réduits. Examinons comment ces technologies redéfinissent les performances réalisables avec les matrices et les systèmes de production automatisés.

Intégration de la commande numérique par ordinateur (CNC) dans les systèmes modernes de matrices

Les presses mécaniques traditionnelles fonctionnent selon des profils de mouvement fixes : le traverse se déplace à des vitesses prédéterminées, quel que soit le composant à former. Les presses à entraînement servo changent tout. Selon les spécialistes de la fabrication chez Shuntec Press , les presses à servo utilisent des moteurs à servo programmables pour actionner le vérin, offrant un contrôle total du mouvement sur toute la course.

Quelle est la particularité révolutionnaire de cette technologie de machine à emboutir ? Considérez ces fonctionnalités :

- Profils de course variables : Approche rapide, pressage lent, maintien contrôlé et retour rapide — tous programmables pour chaque pièce spécifique

- Réduction de la déformation des pièces : L’action d’emboutissage douce réduit au minimum le retour élastique (springback) et les défauts de surface

- Durée de vie prolongée des matrices : Un mouvement fluide et contrôlé, avec un impact réduit au point mort bas, diminue les chocs et les contraintes exercés sur les outillages de fabrication

- Consommation d'énergie réduite : Les moteurs à servo ne consomment de l’énergie que lorsqu’ils sont en mouvement, ce qui permet de réduire les coûts énergétiques de 30 à 50 % par rapport aux systèmes entraînés par volant d’inertie

L'avantage en précision s'avère particulièrement significatif pour les opérations de formage complexes. Contrairement aux systèmes conventionnels, où l’on doit accepter le profil de mouvement fourni par la roue d’inertie, la découpe à l’emporte-pièce sur machine équipée d’une technologie servo permet aux ingénieurs d’optimiser chaque milliseconde du cycle de course. Vous devez ralentir dans une zone de formage critique afin d’éviter les fissurations ? Programmez-le. Vous souhaitez des courses de retour plus rapides pour accroître la productivité ? Cela est également réglable.

Le freinage régénératif ajoute une autre dimension : les systèmes servo récupèrent de l’énergie pendant la phase de décélération et la réinjectent dans l’alimentation électrique. Pour une production à grande échelle effectuant des milliers de cycles quotidiennement, ces économies s’accumulent et se traduisent par des réductions substantielles des coûts opérationnels.

Automatisation et fabrication intelligente

Au-delà de la presse elle-même, la formage moderne des matrices s’intègre à des systèmes automatisés plus vastes qui réduisent au minimum l’intervention humaine tout en maximisant la régularité. La manutention automatisée des matériaux — dérouleurs de bobines, mécanismes de transfert et extraction robotisée des pièces — assure un déroulement continu de la production sans chargement manuel entre les cycles.

Mais la véritable transformation provient de l’intégration de l’Industrie 4.0. Les systèmes modernes de matrices pour machines intègrent aujourd’hui :

- Surveillance en temps réel : Des capteurs surveillent en continu l’effort de presse, la position de la course et le temps de cycle, avertissant les opérateurs d’écarts avant même l’apparition de défauts

- Maintenance Prédictive : Des algorithmes d’intelligence artificielle analysent les motifs de vibration et les tendances de performance afin de planifier la maintenance avant toute défaillance

- Suivi de la qualité : La détection intégrée dans la matrice vérifie les dimensions des pièces pendant la production et rejette automatiquement les composants hors tolérance

- Connectivité numérique : Les données de production sont transmises aux systèmes d’entreprise pour une analyse complète et une optimisation des procédés

Quels sont les bénéfices tangibles apportés par cette automatisation ? Les résultats parlent d’eux-mêmes :

- Temps de cycle réduits : L'élimination de la manipulation manuelle entre les opérations réduit le temps de production total de 25 à 40 %

- Qualité constante: Les systèmes automatisés ne se fatiguent pas, ne se laissent pas distraire ni ne modifient leur technique : chaque cycle s'exécute de façon identique

- Coûts de main-d'œuvre réduits : Un seul opérateur peut superviser plusieurs cellules automatisées au lieu d'alimenter manuellement des presses individuelles

- Sécurité améliorée : Garder les mains éloignées des machines en mouvement réduit considérablement les blessures sur le lieu de travail

Les capacités de prototypage rapide ont également accéléré les cycles de développement. Ce qui nécessitait auparavant des semaines d'ajustements manuels des matrices s'effectue désormais en quelques jours. Les ingénieurs simulent virtuellement les opérations de formage, valident les conceptions par analyse CAO (Conception Assistée par Ordinateur), et produisent des pièces prototypes sur des systèmes servo flexibles — le tout avant de passer à la réalisation d'outillages de production définitifs.

Selon une étude sectorielle menée par Shuntec Press, les presses à servomoteur équipées d’algorithmes de commande pilotés par l’intelligence artificielle peuvent ajuster automatiquement leurs profils de mouvement en fonction des retours matériaux ou des variables du procédé. Cette capacité d’adaptation améliore la précision de formage et réduit les erreurs humaines, rendant les opérations plus efficaces et plus reproductibles dans des conditions de production variables.

La tendance à la miniaturisation continue également de transformer le secteur. Des presses à servomoteur compactes sont désormais utilisées dans des environnements à atmosphère contrôlée (salles propres) ainsi que dans des applications spécialisées liées à la fabrication médicale et aux microélectroniques — des domaines où les systèmes hydrauliques traditionnels seraient inadaptés en raison de risques de contamination ou de contraintes d’encombrement au sol.

Désormais que les capacités technologiques sont clairement établies, la question critique suivante émerge : quel est réellement le coût de tous ces investissements, et à quel moment le retour sur investissement justifie-t-il la dépense ?

Analyse des coûts et retour sur investissement pour les outillages de formage à matrice

Vous avez exploré les types de matrices, maîtrisé les opérations de formage et découvert les technologies d’automatisation de pointe. Mais voici la question qui déterminera en définitive si votre projet avance : quel sera réellement le coût de cette solution, et à quel moment l’investissement sera-t-il rentabilisé ? Étonnamment, de nombreux ingénieurs négligent la vision financière globale — se concentrant sur les devis initiaux pour les outillages tout en ignorant les facteurs qui influencent véritablement la rentabilité à long terme.

Comprendre l’économie de la fabrication des matrices et outillages permet de distinguer les projets couronnés de succès des désastres budgétaires. Examinons précisément quels éléments déterminent les coûts, comment calculer des retours sur investissement significatifs, et à quel moment le formage à matrice devient votre option la plus économique.

Comprendre l’investissement dans les matrices et outillages

De quoi se compose réellement l’investissement dans les matrices et outillages ? Le devis initial que vous recevez ne représente qu’une partie visible des coûts totaux. Une analyse complète des coûts doit prendre en compte chaque phase, de la conception à la validation en production.

Les principaux composants des coûts comprennent :

- Conception et ingénierie : Modélisation CAO, simulation CAE, analyse de la conception pour la fabrication et modifications techniques — généralement 10 à 15 % du coût total des outillages

- Acier à outils et usinage : Approvisionnement des matières premières, usinage CNC, opérations d’usinage par électro-érosion (EDM), rectification et traitement thermique — souvent 50 à 60 % de l’investissement total

- Essais et validation : Temps de presse, production d’échantillons, inspection dimensionnelle, ajustements et validations clients — environ 15 à 20 % du coût du projet

- Maintenance continue : Entretien préventif, remplacement des composants usés et rénovation périodique — souvent négligés, mais essentiels pour un calcul précis du retour sur investissement (ROI)

Selon l’analyse des coûts de fabrication réalisée par Mursix, la création d’un moule sur mesure représente généralement la dépense initiale la plus importante ; toutefois, une fois le moule réalisé, le coût unitaire diminue sensiblement avec l’augmentation des séries de production. Cette réalité économique rend les projections de volume indispensables à une planification rigoureuse.

La complexité influence considérablement les besoins en investissement. Une matrice simple pour rondelles plates peut coûter entre 5 000 $ et 15 000 $, tandis qu’une matrice progressive complexe comportant plus de 20 stations pour des supports automobiles peut dépasser 150 000 $. Les matrices à transfert destinées à des composants volumineux et complexes atteignent parfois 300 000 $ ou plus. Chaque fabricant de matrices évalue la complexité en fonction du nombre d’opérations, des exigences en matière de tolérances et des volumes de production prévus.

Le choix du matériau influe également de façon significative sur les coûts. Des matériaux courants tels que l’aluminium ou l’acier nécessitent des approches standard en matière d’outillage, tandis que les alliages spécialisés ou les matériaux plus épais exigent des équipements de matrice haut de gamme — aciers à outils plus durs, revêtements spécialisés et une construction plus robuste, ce qui augmente l’investissement initial.

Calcul du retour sur investissement en outillage

À quel moment votre investissement en matrices de fabrication commence-t-il réellement à se rentabiliser ? La réponse dépend du volume de production, de la complexité des pièces et des options alternatives de fabrication.

Selon une étude sur le retour sur investissement (ROI) menée par Pivatic, les formules traditionnelles de calcul du ROI fournissent un cadre de base, mais les opérations sur tôle nécessitent une analyse plus nuancée. Les gains d’efficacité manufacturière issus de l’automatisation peuvent profondément influencer les calculs de ROI, car les solutions modernes de fabrication affectent simultanément plusieurs aspects de la production.

Considérez cette comparaison pour un support nécessitant 100 000 unités annuelles :

| Facteur de coût | Formage à matrice progressive | Découpe laser + pliage |

|---|---|---|

| Investissement initial dans les outillages | $75,000 | 2 000 $ (fixations uniquement) |

| Coût de production par pièce | $0.35 | $2.50 |

| Coût annuel de production (100 000 unités) | $35,000 | $250,000 |

| Point d'équilibre | ~35 000 unités | N/A |

| coût total sur 5 ans | $250,000 | $1,252,000 |

Les chiffres révèlent pourquoi le formage à matrice domine la production à grand volume. Malgré l’investissement initial substantiel requis pour les jeux de matrices destinés aux presses, le coût unitaire nettement inférieur rend cette approche économiquement très avantageuse à grande échelle. Dès la deuxième année, l’approche par matrice progressive permet d’économiser plus de 400 000 $ par rapport aux méthodes alternatives.

Les coûts de mise en place et les délais d’approvisionnement varient fortement selon les méthodes :

- Matrices composées simples : délai d’approvisionnement de 4 à 8 semaines, changement de configuration minimal

- Poinçons progressifs : délai d’approvisionnement de 12 à 20 semaines, temps de configuration typique de 2 à 4 heures

- Matrices à transfert : délai d’approvisionnement de 16 à 30 semaines, configuration de 4 à 8 heures pour les systèmes complexes

- Matrice pour modifications de presse : 1 à 4 semaines selon la portée du projet, exigences variables en matière de configuration

Fabrication interne ou sous-traitée des matrices

Faut-il fabriquer les matrices en interne ou collaborer avec des fabricants spécialisés d’outillages ? L’analyse économique dépend de vos volumes de production, de vos capacités techniques internes et de vos priorités stratégiques.

La fabrication interne des matrices est pertinente lorsque vous disposez de :

- Besoins réguliers et importants en outillages, justifiant un investissement dans des équipements

- Des techniciens qualifiés en outillage et en construction de matrices au sein de vos effectifs

- Préoccupations importantes liées à la propriété intellectuelle

- Des délais très serrés nécessitant une capacité de réaction immédiate

L'externalisation s'avère généralement plus économique lorsque :

- Les besoins en outillages sont intermittents ou fortement variables

- Des compétences spécialisées (matrices progressives de grande taille, systèmes de transfert complexes) sont requises

- Des contraintes de trésorerie limitent l'investissement dans des équipements

- Les compétences essentielles se situent ailleurs dans votre chaîne de valeur

Selon les considérations relatives aux coûts d'importation provenant de Mohawk Global , les entreprises qui externalisent la production de matrices à l'étranger doivent également tenir compte des évaluations « assist » : les douanes américaines exigent que la valeur des outillages fournis aux fabricants étrangers soit déclarée comme faisant partie de la valeur à l'importation. Le défaut de déclarer correctement ces coûts peut entraîner des pénalités allant de deux à quatre fois le montant des droits de douane précédemment impayés.

À partir de quel moment la fabrication à l’aide de matrices devient-elle rentable par rapport à d’autres procédés tels que la découpe au laser, l’abrasion à jet d’eau ou l’usinage ? Le seuil de rentabilité se situe généralement entre 10 000 et 50 000 pièces annuelles, selon la complexité de la pièce. Au-dessous de ce seuil, les investissements dans les outillages à matrice deviennent plus difficiles à justifier, tandis que des volumes supérieurs à 100 000 pièces privilégient presque systématiquement les procédés d’estampage.

Comprendre ces dynamiques de coûts vous permet de prendre des décisions éclairées concernant les investissements dans la fabrication à l’aide de matrices. Toutefois, les coûts n’ont aucune signification sans tenir compte de l’usage final de ces pièces : la section suivante examine comment les différents secteurs industriels utilisent les composants métalliques obtenus par formage à matrice, ainsi que les normes de qualité qui régissent chaque application.

Applications industrielles des pièces métalliques formées à l’aide de matrices

Vous avez analysé les coûts, calculé le retour sur investissement (ROI) et compris la logique financière sous-jacente aux investissements dans la fabrication de matrices. Mais voici où la théorie rencontre la réalité : comment les industries réelles appliquent-elles ces techniques pour résoudre de véritables défis manufacturiers ? Chaque secteur — automobile, aérospatial, électroménager et électronique — impose des spécifications, des tolérances et des certifications qualité uniques, qui façonnent fondamentalement les stratégies de conception et de production des matrices.

Comprendre ces exigences spécifiques à chaque secteur aide les ingénieurs à définir des outillages répondant aux normes exigeantes des applications tout en optimisant leur rapport coût-efficacité. Examinons comment la mise en forme par matrice transforme les matières premières en composants critiques dans des secteurs variés.

| Industrie | Pièces typiques | Exigences en matière de volume | Normes de qualité |

|---|---|---|---|

| Automobile | Panneaux de carrosserie, supports structurels, éléments de châssis, pièces du système de carburant | 100 000 à 1 000 000+ unités par an | IATF 16949, PPAP, APQP |

| Aérospatial | Cadres structurels, composants de turbine, éléments du train d’atterrissage, panneaux de revêtement | 1 000 à 50 000 unités par an | AS9100, NADCAP, réglementations de la FAA |

| Appareil | Tambours de lave-linge, panneaux de réfrigérateurs, revêtements de fours, boîtiers de systèmes de chauffage, ventilation et climatisation (CVC) | 50 000 à 500 000 unités par an | Certifications ISO 9001, UL |

| Électronique | Boîtiers de connecteurs, blindages contre les interférences électromagnétiques (EMI), dissipateurs thermiques, enveloppes | 500 000 à plus de 10 000 000 unités par an | ISO 9001, normes IPC |

Applications d’estampage automobile

Lorsque l’on pense à la mise en forme des métaux par emboutissage à grande échelle, l’industrie automobile vient immédiatement à l’esprit. Les véhicules modernes intègrent des centaines de composants estampés — allant des panneaux carrosserie visibles, nécessitant une finition de surface de classe A, aux supports structurels cachés, exigeant des tolérances dimensionnelles précises. Quel est le rôle de la découpe à l’emporte-pièce dans ce contexte ? Au-delà de simples opérations de découpe (blanking), l’estampage automobile englobe des systèmes complexes de matrices progressifs produisant des pièces aussi variées que les charnières de portes ou les protections de réservoirs à carburant.

Les pièces sur lesquelles les constructeurs automobiles comptent comprennent :

- Composants carrosserie blanche : Panneaux de toit, ailes, pare-chocs latéraux, capots — pièces nécessitant une qualité de surface exceptionnelle pour la peinture

- Éléments structurels : Montants B, planchers, entretoises — composants où la résistance mécanique et les performances en cas de collision priment sur l’apparence

- Pièces du groupe motopropulseur : Supports de transmission, supports de moteur, boucliers thermiques — composants fonctionnels exigeant des tolérances serrées et des propriétés matérielles constantes

- Systèmes de Sécurité : Logements d'airbags, ancres de ceintures de sécurité, composants des systèmes de retenue — pièces dont la défaillance est tout simplement inacceptable

Pourquoi la fabrication automobile exige-t-elle des systèmes qualité aussi rigoureux ? Selon OGS Industries, la certification IATF 16949 va au-delà des exigences fondamentales de la norme ISO 9001 afin de garantir la conformité aux principes de la production allégée (lean manufacturing), à la prévention des défauts, à la maîtrise des écarts et à la réduction des gaspillages. Pour les opérations de découpage et de formage de tôles métalliques, cette certification témoigne de l’engagement à fournir des composants constants et conformes aux spécifications.

Cette certification apporte des avantages tangibles tout au long de la chaîne d’approvisionnement :

- Qualité constante: Des processus surveillés et mesurés maximisent la productivité tout en assurant des résultats reproductibles

- Réduction de la variabilité des produits : Des processus de fabrication régulièrement examinés garantissent que les composants répondent systématiquement aux exigences des véhicules haute performance

- Prévention des défauts : Des procédés de fabrication testés et éprouvés réduisent les inefficacités et minimisent les défauts avant qu’ils n’atteignent les lignes d’assemblage

- Chaîne d'approvisionnement fiable : L’IATF 16949 établit des référentiels pour la sélection des fournisseurs, renforçant ainsi des relations plus solides et plus fiables

Pour les fabricants recherchant des solutions de matrices de découpage précises répondant aux normes des équipementiers automobiles (OEM), les capacités sont d’une importance capitale. La simulation avancée par CAE identifie les défauts potentiels avant que la matrice de découpage n’arrive sur le plancher d’usine. La fabrication rapide de prototypes — pouvant parfois livrer des échantillons en aussi peu que 5 jours — accélère des délais de développement qui s’étendaient auparavant sur plusieurs mois. En outre, des taux d’approbation au premier passage supérieurs à 90 % réduisent les cycles coûteux d’itération tout en respectant les calendriers de production.

Souhaitez-vous explorer des capacités complètes en conception et fabrication de moules destinés aux applications automobiles ? Des fournisseurs spécialisés tels que La division matrices d’estampage automobile de Shaoyi allient la certification IATF 16949 à une ingénierie avancée afin de fournir des résultats exempts de défauts, conformes aux spécifications les plus exigeantes.

Exigences de précision selon les secteurs

Au-delà du secteur automobile, chaque industrie impose des contraintes spécifiques qui influencent les décisions de conception des matrices et les exigences en matière de qualité.

Applications Aérospatiales exigent les tolérances les plus serrées et la documentation la plus rigoureuse. Selon une étude manufacturière réalisée par Actco Tool , le secteur aéronautique repose fortement sur la fabrication de matrices pour des composants critiques devant répondre à des normes de sécurité et de performance extrêmement strictes. Les matrices de forgeage produisent des pièces à haute résistance, telles que des aubes de turbine et des éléments du train d’atterrissage, tandis que des matrices de formage spécialisées fabriquent des éléments structurels destinés aux structures d’avions.

Quelle est l’originalité du formage de matrices dans le secteur aéronautique ?

- Les exigences en matière de traçabilité des matériaux imposent la documentation de chaque lot thermique d’acier utilisé en production

- L’inspection du premier article implique la mesure exhaustive de chaque dimension critique

- La validation des procédés exige souvent des essais destructifs sur des pièces échantillons

- Les protocoles de maîtrise des changements signifient que même les modifications mineures apportées aux matrices nécessitent une approbation formelle

Fabrication d'appareils électroménagers équilibre la sensibilité aux coûts avec les exigences esthétiques. Les tambours de machines à laver, les panneaux de réfrigérateurs et les revêtements intérieurs de fours doivent présenter une apparence soignée tout en résistant à des années d’utilisation quotidienne. Les matrices à emboutissage profond produisent des ensembles de tambours sans soudure, tandis que les systèmes progressifs estampent des plaques décoratives comportant des fonctions intégrées. La matrice de découpe destinée aux opérations de finition doit conserver des arêtes tranchantes permettant d’obtenir des périmètres exempts de bavures, sûrs pour la manipulation par le consommateur.

Applications électroniques repoussent les limites de la miniaturisation tout en exigeant des caractéristiques électriques performantes. Les systèmes de découpe à matrice dans ce secteur produisent des composants mesurés en millimètres — bornes de connecteurs, boîtiers de blindage EMI et dissipateurs thermiques de précision. Les capacités actuelles des machines industrielles de découpe à matrice atteignent désormais des tolérances de ± 0,025 mm, permettant la fabrication de composants adaptés aux architectures de dispositifs de plus en plus compactes.

La machine de découpe à matrice pour métaux dans les applications électroniques doit répondre aux exigences suivantes :

- Conductivité de surface : Compatibilité des matériaux de la matrice avec les procédés de placage et de revêtement

- Contrôle des rebords vifs : Prévention des arêtes coupantes susceptibles d’endommager l’isolation ou de provoquer des courts-circuits

- Cohérence du matériau : Les propriétés électriques dépendent d'une composition matérielle uniforme

- Production à grande vitesse : Les volumes d'appareils électroniques grand public dépassent souvent plusieurs millions d'unités par an

Les opérations de découpe à l'emporte-pièce dans tous les secteurs profitent des outils de simulation modernes. L'analyse CAO prédit l'écoulement du matériau, identifie les défauts potentiels et optimise les conceptions des emporte-pièces avant le début d'usinages coûteux. Pour les pièces complexes, cette validation virtuelle peut éliminer entièrement les cycles d'essais et d'erreurs, réduisant ainsi les coûts de développement de 30 à 50 % tout en raccourcissant les délais.

Les fabricants qui obtiennent systématiquement des taux d'approbation dès la première tentative supérieurs à 90 % citent invariablement la simulation avancée et l'expertise en ingénierie comme facteurs différenciants. Lorsque les emporte-pièces fonctionnent correctement dès la première mise au point, les plannings de production sont respectés et les coûts totaux du programme restent conformes au budget.

Le fil conducteur commun à tous les secteurs industriels ? Des systèmes de qualité et des compétences en ingénierie qui comptent davantage que les devis les moins chers pour les outillages. Que vous produisiez des supports automobiles, des composants structurels aérospatiaux, des boîtiers d’appareils électroménagers ou des enveloppes électroniques, le fait de collaborer avec des fournisseurs qui comprennent les exigences spécifiques de votre secteur — et qui détiennent les certifications pertinentes — influence directement la réussite de votre programme.

Désormais, les applications sectorielles étant clairement identifiées, la dernière considération devient concrète : comment choisir l’approche de formage à matrice et le partenaire adaptés aux besoins spécifiques de votre projet ?

Choisir la bonne solution de formage à matrice

Vous avez étudié les différents types de matrices, les opérations de formage, la compatibilité des matériaux, les technologies modernes, l’analyse des coûts et les applications industrielles. Maintenant arrive la décision cruciale : comment transformer toutes ces connaissances en une sélection éclairée de l’approche de formage à matrice et du partenaire adaptés à votre projet spécifique ? La réponse réside dans une évaluation systématique, et non dans une simple intuition.

Choisir de manière inappropriée entraîne des retards de production, des problèmes de qualité et des dépassements budgétaires. Choisir judicieusement crée un avantage concurrentiel grâce à une qualité constante, des coûts prévisibles et une chaîne d’approvisionnement fiable. Résumons l’ensemble sous forme de recommandations concrètes afin de transformer votre prochain projet de formage à l’emporte-pièce en une réussite.

Facteurs clés dans les décisions relatives au formage à l’emporte-pièce

Avant de contacter des fournisseurs potentiels ou de vous engager dans un investissement relatif à une presse à emboutir, parcourez attentivement cette liste de contrôle exhaustive. Chaque facteur influe sur l’approche optimale à adopter — et négliger ne serait-ce qu’un seul élément peut compromettre des projets autrement prometteurs.

- Exigences en matière de volume de production : Des quantités annuelles inférieures à 10 000 unités justifient rarement un investissement dans des outillages à emporte-pièce progressif. En revanche, des volumes supérieurs à 100 000 unités privilégient presque systématiquement le poinçonnage par rapport à d’autres procédés, tels que la découpe laser. Adaptez le type d’emporte-pièce choisi — composé, progressif ou à transfert — aux projections réalistes de volume, y compris les prévisions de croissance.

- Complexité des pièces : Les pièces brutes simples conviennent aux matrices composées dont le coût s'élève à 5 000 $–15 000 $. Les pièces comportant plusieurs pliages, des trous et d'autres caractéristiques nécessitent des systèmes progressifs pouvant coûter plus de 100 000 $. Les composants obtenus par emboutissage profond ou les grandes assemblages exigent souvent des solutions à matrice à transfert. Soyez réaliste quant aux exigences réelles de votre géométrie.

- Spécifications des matériaux : Les aciers à haute résistance, les alliages inoxydables et les métaux spécialisés requièrent des outillages de matrice haut de gamme, utilisant des aciers plus durs et des revêtements spécialisés. L'acier au carbone standard ou l'aluminium permettent des approches d'outillage plus économiques. Prenez en compte les caractéristiques de reprise élastique du matériau lors de la définition des tolérances attendues.

- Certifications qualité requises : Les applications automobiles exigent la certification IATF 16949. Le secteur aérospatial impose la conformité à la norme AS9100. Les dispositifs médicaux nécessitent des systèmes qualité compatibles avec la FDA. Vérifiez que les partenaires potentiels détiennent les certifications pertinentes pour votre application finale avant de poursuivre.

- Contraintes de délais de livraison : Les matrices composées simples nécessitent 4 à 8 semaines. Les systèmes progressifs complexes nécessitent 12 à 20 semaines ou plus. Si le lancement de votre produit dépend de la livraison des outillages, établissez des délais réalistes qui tiennent compte des itérations de conception, des cycles d’essai et des exigences de validation.

- Considérations budgétaires: Au-delà des coûts initiaux des outillages, calculez le coût total de possession, y compris la maintenance, la durée de vie prévue de la matrice et l’économie de production par pièce. Le devis le moins élevé ne procure rarement la meilleure valeur lorsque des problèmes de qualité ou une défaillance prématurée de la matrice entrent en jeu.

Selon les recherches sur la sélection des fournisseurs menées par Xiluo Mold , consacrer davantage de temps à la phase d’évaluation interne permet d’éviter les malentendus et garantit que vous comparez les fournisseurs selon des critères réellement pertinents pour votre projet spécifique.

S’associer pour réussir la formation des matrices

Votre fournisseur d'outillages devient une extension de votre équipe d'ingénierie. Les meilleures partenariats vont bien au-delà d'achats purement transactionnels : ils impliquent une résolution collaborative de problèmes, un partage d'expertise technique et un engagement mutuel en faveur de la réussite du projet.

Quelle est la différence entre des partenaires excellents et des partenaires simplement adéquats ? Portez une attention particulière à ces capacités essentielles :

Soutien en ingénierie et capacités de simulation : Selon une étude sectorielle menée par Frigate, des pièces ou des outillages mal conçus peuvent augmenter les coûts de production jusqu'à 25 %. Travailler avec des prestataires offrant dès les premières phases de développement une assistance experte en conception permet de réduire considérablement ce risque. Des simulations avancées par CAO (CAE), réalisées à l'aide d'outils tels qu'AutoForm ou Dynaform, identifient virtuellement les défauts de formage avant même que le moindre acier ne soit usiné.

Les équipes d'ingénierie dotées de ces capacités de simulation peuvent prédire l'écoulement des matériaux, le comportement de rebond et les modes de défaillance potentiels. Cette validation virtuelle détecte 80 à 90 % des problèmes qui exigeraient autrement des modifications coûteuses des matrices physiques. Lorsque les fournisseurs atteignent des taux d'approbation du premier essai d'environ 93 %, vous bénéficiez de délais de développement raccourcis et de coûts itératifs réduits.

Capacités de prototypage rapide : La rapidité compte sur les marchés concurrentiels. Les fournisseurs proposant des échantillons prototypes en aussi peu que 5 jours permettent une validation plus rapide des conceptions et un lancement accéléré des produits. Cette capacité s'avère particulièrement précieuse lorsque les retours des clients ou les essais fonctionnels pourraient entraîner des modifications de conception — il est préférable de détecter les problèmes à l'aide d'outillages prototypes plutôt que sur des matrices de production.

Systèmes et certifications qualité : La fabrication par emboutissage ne consiste pas uniquement à produire des pièces, mais à produire des pièces qui répondent systématiquement aux spécifications. Selon Zintilon, l’emboutisseuse que vous choisissez détermine la précision et la constance de vos produits finis. Des emboutisseuses de haute qualité, fabriquées selon des spécifications précises, garantissent que les pièces respectent systématiquement les tolérances dimensionnelles.

Pour les applications exigeantes, vérifiez que votre futur partenaire met en œuvre :

- Des systèmes de management de la qualité de base conformes à la norme ISO 9001

- La certification IATF 16949 pour les applications automobiles

- Des procédures d’inspection documentées utilisant des machines à mesurer tridimensionnelles (MMT)

- Des protocoles assurant la traçabilité des matériaux et leur certification

- La maîtrise statistique des procédés pendant les séries de production

Capacité et flexibilité : Votre fournisseur est-il en mesure de s’adapter à une demande croissante ? Une étude citée par Frigate révèle que 32 % des fabricants connaissent des retards de production en raison de capacités insuffisantes de leurs fournisseurs. Évaluez la capacité actuelle, les approches de planification de la production et la capacité à absorber des fluctuations de volume avant de vous engager dans des partenariats à long terme.

Communication et réactivité : Les projets de fabrication de matrices impliquent un dialogue continu — examens de conception, rapports d’essais, discussions sur la qualité et gestion des changements. Une communication claire évite les malentendus, tandis qu’un soutien réactif garantit que les problèmes sont résolus avant qu’ils n’affectent les plannings de production.

L’objectif est de trouver un partenaire stratégique engagé envers la qualité, disposant d’une expertise technique inestimable et déterminé à vous accompagner dans la réalisation de vos objectifs de fabrication pendant de nombreuses années.

Lors de l’évaluation de fournisseurs potentiels, posez-leur des questions ciblées sur leur approche de chaque phase du développement des matrices. Comment procèdent-ils aux examens de la « concevabilité pour la fabrication » (Design for Manufacturability) ? Quels outils de simulation utilisent-ils ? Comment gèrent-ils les essais et la validation ? Quel soutien continu offrent-ils une fois la production lancée ?

Les réponses révèlent si un fournisseur agit en tant que véritable partenaire ou simplement en tant que vendeur transactionnel. Pour les projets où la qualité, la fiabilité et la valeur à long terme sont déterminantes, collaborer avec des fournisseurs combinant une simulation avancée par CAE, des capacités de prototypage rapide et une expertise éprouvée en fabrication à haut volume procure un avantage concurrentiel mesurable.

Prêt à explorer comment des solutions de matrices de découpage et d’emboutissage de précision certifiées IATF 16949 peuvent soutenir votre prochain projet ? Découvrez des capacités complètes en conception et en fabrication de moules sur La division matrices d’estampage automobile de Shaoyi — où l’excellence en ingénierie rencontre la fiabilité en fabrication.

Questions fréquemment posées sur le formage des métaux par matrice

1. Qu’est-ce qu’une matrice dans le domaine du formage métallique ?

Une matrice est un outil spécialisé de précision qui découpe, façonne ou transforme des tôles en géométries spécifiques sous une pression contrôlée. Les matrices se composent d’ensembles d’outillages appariés — généralement un poinçon et un contre-poinçon — qui agissent conjointement pour emboutir, plier ou tirer la matière afin d’obtenir les formes souhaitées. Contrairement aux outils polyvalents, les matrices produisent des pièces identiques de façon répétée avec une précision au niveau du micromètre sur des millions de cycles de production, ce qui les rend indispensables dans la fabrication à grande échelle pour les industries automobile, aérospatiale et électronique.

2. Quel est le meilleur acier pour les matrices de formage ?

L'acier à outils optimal dépend de votre application. L'acier à outils pour travail à froid D2 (58–62 HRC) offre une résistance maximale à l'usure pour l'estampage de matériaux abrasifs tels que l'acier inoxydable ou les aciers à haute résistance, ce qui le rend idéal pour les outillages destinés à des séries longues. L'acier à outils pour travail à chaud H13 (45–55 HRC) conserve sa résistance à des températures élevées et peut être poli jusqu'à obtenir des finitions miroir. L'acier trempé à l'air A2 offre des propriétés équilibrées avec une déformation minimale, tandis que l'acier résistant aux chocs S7 absorbe les charges d'impact sans se fissurer — une caractéristique essentielle pour les applications d'estampage exigeantes.

3. Quels sont les cinq procédés de mise en forme des métaux ?

Les cinq procédés primaires de mise en forme des métaux comprennent le laminage (pression du métal entre des cylindres rotatifs), l’extrusion (contrainte du matériau à travers des filières profilées), le forgeage (reformage par forces compressives), le tréfilage (traction du matériau à travers des filières afin d’en réduire la section transversale) et l’estampage (utilisation de poinçons appariés pour découper et former des tôles). La mise en forme à l’aide de matrices englobe spécifiquement les opérations d’estampage, notamment la découpe, le pliage, l’emboutissage profond, le rebordage et le frappage — chacune nécessitant des configurations d’outillages spécialisées.

4. Comment choisir entre une matrice progressive, une matrice à transfert et une matrice composée ?

La sélection dépend de la complexité de la pièce, de ses dimensions et du volume de production. Les matrices progressives conviennent aux pièces de petite à moyenne taille comportant plusieurs caractéristiques, destinées à des volumes élevés (100 000 unités ou plus) : la bande métallique avance successivement à travers plusieurs stations. Les matrices à transfert traitent des pièces plus grandes et plus complexes nécessitant la séparation de la pièce brute ainsi que plusieurs opérations. Les matrices composées sont particulièrement adaptées aux pièces planes simples, telles que les rondelles, avec des coûts d’outillage réduits. Notez que les matrices progressives offrent une meilleure rentabilité par pièce à grande échelle, tandis que les matrices composées minimisent l’investissement initial.

5. À quel moment le formage à la matrice devient-il économiquement intéressant par rapport à la découpe au laser ?

Le formage à l’emporte-pièce devient généralement rentable pour des volumes annuels compris entre 10 000 et 50 000 unités, selon la complexité de la pièce. Bien que l’investissement initial dans les outillages soit important (de 5 000 $ à plus de 150 000 $), le coût de production par pièce diminue considérablement par rapport à la découpe au laser ou à l’usinage. Par exemple, un support coûtant 2,50 $ l’unité en découpe au laser pourrait ne coûter que 0,35 $ avec un poinçonnage progressif — ce qui permet d’atteindre le seuil de rentabilité vers 35 000 unités et génère des économies substantielles au-delà de ce seuil.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —