Procédure d’estampage par matrice progressive : analyse étape par étape révélée

Comprendre les fondamentaux de l’emboutissage à matrice progressive

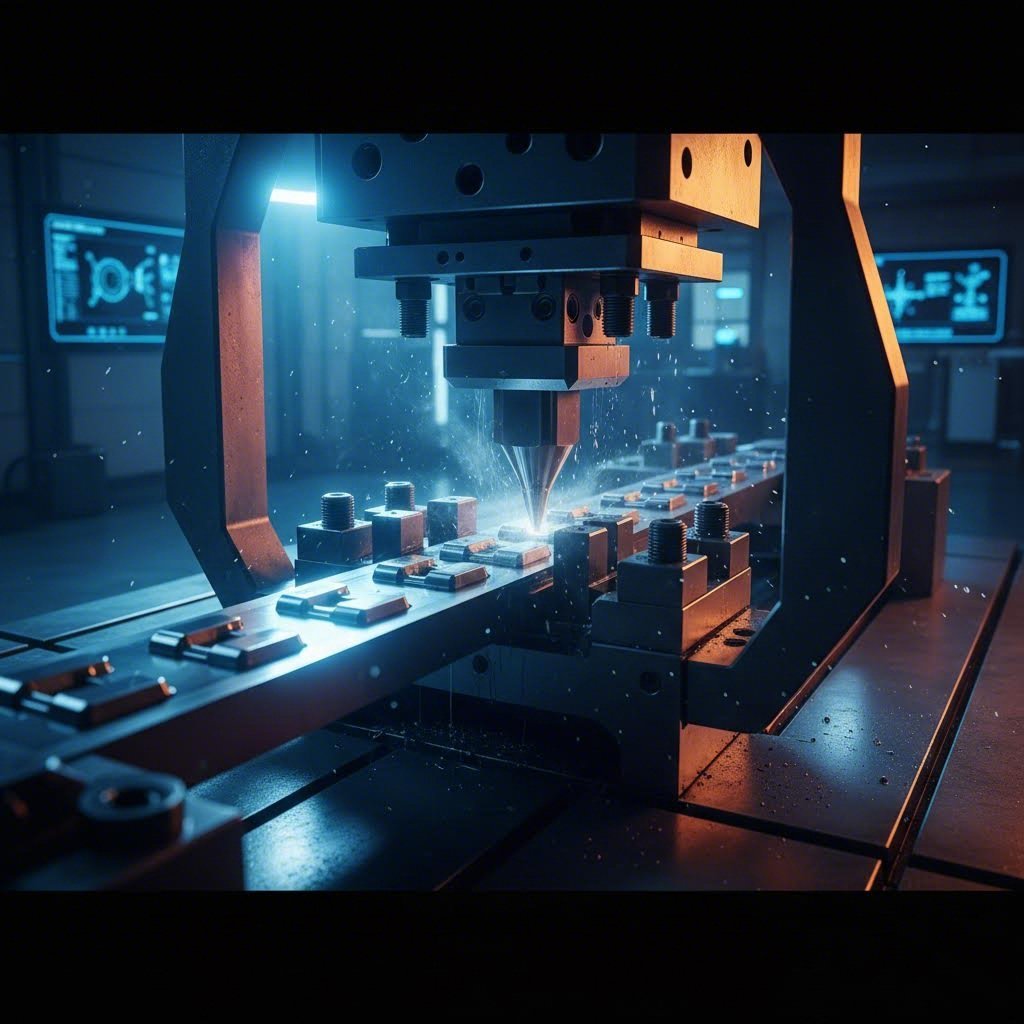

Avec chaque cycle de pressage unique. composant de précision c’est précisément ce que permet le procédé d’emboutissage à matrice progressive — et c’est la raison pour laquelle cette méthode est devenue le pilier de la fabrication en grande série depuis son développement dans les années 1950.

L’emboutissage à matrice progressive est un procédé de travail des métaux dans lequel une bande de tôle métallique avance successivement à travers plusieurs stations disposées en série au sein d’une même matrice, chaque station effectuant une opération spécifique — telle que la découpe, le pliage ou le formage — jusqu’à l’obtention d’une pièce finie à l’extrémité de la ligne.

Imaginez-le comme une chaîne de montage condensée en une seule machine puissante. La bande métallique avance continuellement à travers les matrices d’estampage, et à chaque coup de presse, chaque poste exécute simultanément sa tâche déterminée. Le résultat ? Une ou plusieurs pièces terminées produites par cycle, avec une régularité et une rapidité remarquables.

Ce qui distingue l’estampage à matrice progressive des autres méthodes

Vous vous demandez peut-être ce qui différencie l’estampage progressif des autres techniques de formage des métaux. La réponse réside dans sa combinaison unique d’efficacité et de capacité à traiter des pièces complexes.

Contrairement aux matrices composées, qui effectuent plusieurs opérations en un seul coup à un emplacement donné, l’estampage à matrice progressive excelle dans la production de pièces complexes nécessitant de nombreuses opérations séquentielles. Chaque poste de la matrice assure une tâche spécifique, permettant aux fabricants de réaliser des composants présentant des géométries complexes, des tolérances serrées et de multiples caractéristiques — le tout dans un flux de travail hautement automatisé.

Voici un exemple d'efficacité du poinçonnage : alors que les outillages à étapes traditionnels peuvent nécessiter le déplacement des pièces entre des machines distinctes, les matrices progressifs maintiennent la pièce connectée à la bande métallique tout au long du processus entier. Cela élimine la manipulation entre les opérations et réduit considérablement les temps de cycle.

Le principe fondamental de la progression de la bande

La magie opère grâce à l’alimentation continue de la bande. Une bobine de matière première métallique plate entre dans la presse à emboutir, où des alimenteurs spécialisés la déplacent avec précision à chaque coup de presse. À mesure que la bande progresse à travers la matrice, elle traverse des stations conçues pour des opérations spécifiques — perçage de trous de repérage, découpe de formes, emboutissage de profils et, enfin, détachement de la pièce finie.

Ce procédé domine la fabrication de précision pour des raisons convaincantes :

- Hauts taux de production adapté aux volumes supérieurs à 50 000 pièces par an

- Consistance exceptionnelle puisque chaque pièce suit le même parcours à travers les mêmes outillages

- Efficacité en termes de coûts grâce à des temps de réglage réduits et à une diminution des déchets de matière

- Capacité de fabrication de pièces complexes avec des tolérances serrées maintenues tout au long de la production

Des secteurs aussi variés que l’automobile et l’aérospatiale comptent sur cette méthode, car elle répond précisément aux exigences de la fabrication à forte demande : durabilité, précision et reproductibilité à grande échelle. Dans les sections suivantes, vous découvrirez exactement comment fonctionne chaque station, quels composants constituent une matrice progressive et comment déterminer si ce procédé convient à vos besoins de fabrication.

Analyse complète, station par station

Maintenant que vous maîtrisez les principes fondamentaux, levons le voile sur ce qui se produit réellement à l’intérieur d’une matrice de poinçonnage progressive. Imaginez la bande métallique entrant dans la presse : elle s’apprête à subir une séquence de transformations soigneusement chorégraphiée, chaque station s’appuyant sur le travail accompli à la station précédente.

Ce qui rend les matrices à progression si efficaces, c’est cette précision séquentielle. Chaque opération s’effectue exactement au bon moment et à l’endroit précis requis, produisant des pièces avec une régularité que les procédés manuels ne peuvent tout simplement pas égaler.

Du découpage au détourage — Explication de chaque station

Le parcours à travers une matrice à progression suit une séquence logique conçue pour préserver l’intégrité de la bande tout en façonnant progressivement la pièce finale . Voici comment chaque station contribue à la pièce finie :

- Percement des trous de guidage — La toute première opération consiste généralement à percer des trous de guidage dans la bande. Ces trous ne font pas partie de la pièce finale ; ils servent de points de repère précis permettant de guider la bande à travers chaque station suivante. Sans trous de guidage précis, toute la séquence de travail de la matrice se désorganise.

- Découpe – Cette opération de découpe élimine l’excédent de matière autour du contour de la pièce. La matrice de poinçonnage cisaille le métal, créant ainsi le contour approximatif tout en maintenant la pièce liée à la bande porteuse. On peut l’assimiler à un croquis de la silhouette de la pièce dans le métal.

- Perçage – Les caractéristiques internes prennent ici toute leur importance. Des trous, des fentes et des découpes sont réalisés dans la matière à l’aide de poinçons précisément usinés. L’action progressive du poinçonnage produit des bords nets lorsque les jeux entre poinçon et matrice sont correctement respectés — généralement de 5 à 10 % de l’épaisseur de la matière par côté.

- Formation – Le flan plat commence désormais à prendre une forme tridimensionnelle. Les stations de formage utilisent des poinçons et des matrices soigneusement profilés pour réaliser des pliages, des nervures, des estampages et des contours. La matière s’écoule plutôt qu’elle ne se sépare, conférant ainsi à la pièce profondeur et caractéristiques structurelles.

- Pliage – Les éléments angulaires sont créés ici, avec le pliage du métal le long de lignes précises. Les rayons de courbure doivent être soigneusement calculés en fonction du type et de l’épaisseur du matériau afin d’éviter toute fissuration. Pour la plupart des matériaux, le rayon de courbure minimal doit être égal à l’épaisseur de la tôle.

- Coinage – Lorsque des tolérances extrêmement serrées ou des finitions de surface spécifiques sont requises, l’emboutissage par coinage exerce une pression considérable pour faire pénétrer le métal dans des formes exactes. Cette opération à froid permet d’atteindre des tolérances aussi fines que ±0,025 mm sur les dimensions critiques.

- Cutoff – La station finale sépare la pièce terminée de la bande porteuse. Cette opération doit être parfaitement synchronisée afin de libérer la composante achevée tout en permettant à la structure restante de la bande de sortir proprement de la matrice.

Toutes les matrices progressives ne comportent pas nécessairement chacune de ces opérations, et de nombreuses matrices combinent plusieurs fonctions au sein d’une seule station. La séquence spécifique dépend entièrement de la géométrie de la pièce et de ses exigences dimensionnelles.

Comment les broches de guidage assurent-elles une précision au niveau du micron

Vous êtes-vous déjà demandé comment une bande métallique qui circule à grande vitesse à travers plusieurs stations conserve une précision de positionnement mesurée au millième de pouce ? La réponse réside dans le système de goupilles de guidage — l’indispensable, bien que méconnu, allié de la précision en emboutissage.

Voici comment cela fonctionne : au début de la matrice, des poinçons de perçage créent des trous de guidage à intervalles précis le long des bords de la bande. Lorsque la bande avance vers chaque station suivante, des goupilles de guidage trempées descendent dans ces trous avant tout découpage ou formage. Ces goupilles verrouillent physiquement la bande dans une position exacte, compensant ainsi toute erreur d’entraînement accumulée ou toute déformation de la bande.

Le principe mécanique est élégamment simple, mais d’une importance critique :

- Engagement initial – Des pointes coniques des goupilles de guidage orientent la bande en position pendant la fermeture de la presse

- Alignement final – Les tiges cylindriques des goupilles de guidage s’insèrent dans les trous avec un jeu minimal (généralement de 0,0005 à 0,001 pouce)

- Coordination des stations – Plusieurs repères à chaque poste garantissent à la fois le positionnement longitudinal et latéral

Ce système de repérage permet aux composants des matrices de poinçonnage de conserver leurs tolérances, même lorsqu’elles fonctionnent à des vitesses supérieures à 1 000 coups par minute. En l’absence d’un repérage précis, les cotes entre caractéristiques dériveraient de façon inacceptable dès les premières pièces.

Les encoches de contournement jouent un rôle complémentaire dans la maîtrise de la bande en offrant des zones de dégagement qui empêchent la suralimentation et absorbent de légères variations de largeur de bobine ou de bombé du bord. Ces petites découpes réalisées le long des bords de la bande permettent au matériau de s’installer correctement contre les rails de guidage de la matrice avant l’engagement des repères, assurant ainsi un positionnement constant tout au long de la série de production.

Comprendre cette progression poste par poste met en lumière pourquoi les matrices progressifs exigent une ingénierie aussi précise — et pourquoi l’architecture des outillages qui les sous-tendent est tout aussi importante que les opérations elles-mêmes.

Composants des matrices progressifs et architecture des outillages

Alors, quels sont exactement les éléments constitutifs du matériel intégré dans une matrice progressive ? Comprendre les composants individuels vous permet d’apprécier comment ils fonctionnent ensemble en tant que système intégré — et pourquoi la conception des matrices progressives exige une ingénierie aussi précise .

Imaginez une matrice progressive comme une machine soigneusement orchestrée, où chaque composant remplit une fonction spécifique. Lorsqu’un élément échoue ou s’use, l’ensemble du système en ressent les conséquences. Examinons-en la composition.

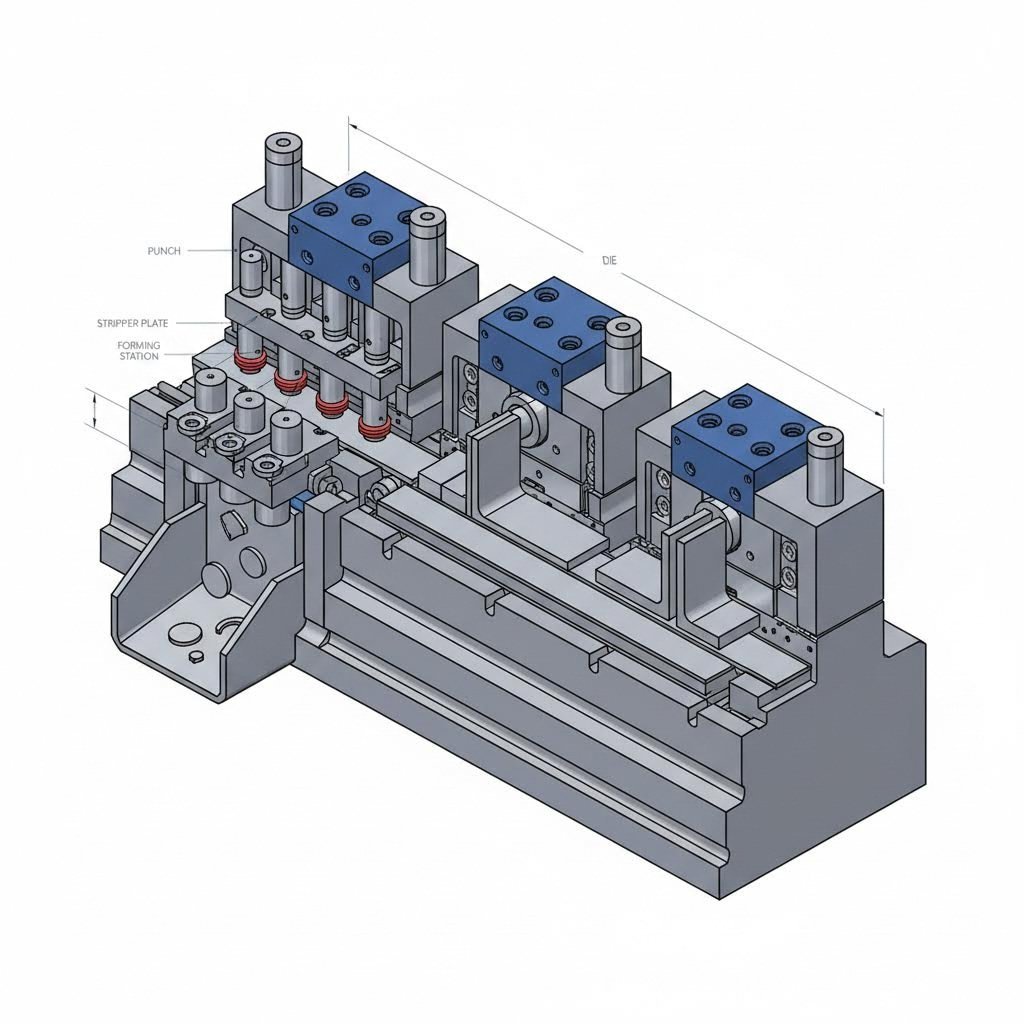

Composants essentiels d’une matrice et leurs fonctions

Chaque matrice utilisée dans le poinçonnage progressif intègre des éléments fondamentaux qui doivent fonctionner en parfaite harmonie. Voici ce que vous découvrirez en analysant l’architecture des matrices de poinçonnage métallique :

| Nom du composant | Fonction | Matériaux typiques |

|---|---|---|

| Semelle de matrice (supérieure et inférieure) | Fournit la structure porteuse qui maintient tous les autres composants ; assure l’alignement entre les moitiés supérieure et inférieure de la matrice | Fonte grise (G2500/NAAMS), tôle d’acier |

| Plaque à poinçons | Fixe et positionne tous les poinçons de découpe et de formage ; transmet la force de la presse à l’outillage | Acier à outils A2 ou D2, trempé à 58-62 HRC |

| Plaque d'éjection | Maintient le matériau à plat pendant la découpe ; détache la pièce usinée des poinçons après chaque coup | Acier à outils A2, trempé ; parfois à ressort |

| Bloc de matrice | Contient les profils de découpe femelles et les cavités de formage ; fournit le tranchant qui agit en conjonction avec les poinçons | D2/SKD11 pour les tôles minces ; A2/DC53 pour les matériaux plus épais |

| Pilotes | Permet le repérage et le positionnement précis de la bande à chaque station avant le début des opérations | Acier à outils trempé, avec pointes coniques de 20° |

| Poinçons | Effectuent les opérations de découpe, de perçage et de formage ; créent des trous et des caractéristiques sur la pièce usinée | Acier rapide M2, carbure pour les applications à forte usure |

| Stations de formage | Mise en forme du matériau par pliage, emboutissage et frappe ; création de caractéristiques tridimensionnelles | D2 pour les matrices de formage ; plaquettes en carbure pour l’acier inoxydable |

| Goupilles de guidage et douilles | Maintenir un alignement précis entre les semelles supérieure et inférieure de la matrice tout au long de la course de la presse | Goupilles en acier trempé avec douilles en bronze ou à cage à billes |

Au-delà de ces éléments fondamentaux, les composants des matrices progressives incluent souvent des ressorts à azote pour un contrôle précis de la pression, des guides de bande qui orientent le déplacement de la bande, et des systèmes de capteurs détectant les mauvais alimentations ou l’accumulation de chutes. Selon Dramco Tool , la plupart des composants de matrices sont fabriqués en acier à outils trempé, car ce matériau est durable et conserve un tranchant élevé nécessaire aux opérations de découpe.

Matériaux des outillages et exigences en matière de dureté

Le choix des matériaux appropriés pour les outillages de poinçonnage ne repose pas uniquement sur la durabilité : il influe directement sur la qualité des pièces, la durée de vie des outils et la fréquence de maintenance. Voici les facteurs qui déterminent le choix du matériau :

- Poinçons et matrices de découpe nécessitent une dureté maximale (58-62 HRC) afin de conserver un tranchant optimal pendant des millions de cycles

- Zones de formage doivent présenter une bonne ténacité pour résister aux fissurations sous des chocs répétés, généralement trempées à une dureté de 54-58 HRC

- Applications à forte usure comme l’emboutissage de l’acier inoxydable, bénéficient d’inserts en carbure ou de revêtements en nitrure de titane (TiN) qui prolongent la durée de vie utile

- Composants structurels privilégier la rigidité plutôt que la dureté, en utilisant de la fonte ou de l’acier mi-carboné

La relation entre le matériau de la pièce à usiner et le choix de l’outillage est déterminante. Lorsque vous emboutissez de l’acier à haute résistance ou des matériaux abrasifs, l’acier à outils standard D2 peut s’user trop rapidement. C’est alors que les ingénieurs prescrivent des inserts en carbure ou appliquent des revêtements spécialisés afin de prolonger la durée de vie de l’outillage.

Pour la conception des outillages progressifs, les ingénieurs doivent également tenir compte de la dilatation thermique. Lors de la production à grande vitesse, le frottement génère de la chaleur, provoquant une dilatation des composants. Des jeux appropriés et des dispositions de refroidissement empêchent le coincement et l’usure prématurée.

Comment les ingénieurs planifient-ils la disposition de la bande et les séquences d’opérations

Avant que l'acier ne soit découpé, la conception des matrices progressives commence par la disposition de la bande — le plan directeur qui détermine comment la pièce se développe à chaque station. Cette phase de planification est celle où l'efficacité est intégrée au processus.

Les ingénieurs prennent en compte plusieurs facteurs lors de la conception des dispositions de bande :

- Utilisation du matériau – Disposition des pièces afin de minimiser les chutes ; certaines dispositions atteignent des taux d’utilisation supérieurs à 85 %

- Séquençage des opérations – Placement des opérations de formage après les opérations de perçage afin d’éviter la déformation des trous

- Équilibrage des stations – Répartition uniforme des forces afin d’éviter la déformation de la matrice et une usure inégale

- Intégrité de la bande porteuse – Maintien d’une quantité suffisante de matière entre les pièces pour assurer le maintien de la bande à travers toutes les stations

La séquence des opérations suit des principes logiques. Les trous de repérage sont toujours réalisés en premier. Les opérations de découpe, qui éliminent de la matière, précèdent généralement les opérations de formage, qui façonnent la pièce. Le marquage à froid (coining) et le calibrage (sizing) interviennent vers la fin, lorsque les caractéristiques nécessitent leur dimensionnement final. La station de découpe finale (cutoff) est toujours placée en dernière position.

Les logiciels de conception assistée par ordinateur permettent aux ingénieurs de simuler le déroulement de la bande avant la fabrication de toute matrice. Cette validation virtuelle identifie les problèmes potentiels — tels que les interférences entre opérations ou un écoulement insuffisant de la matière — bien avant que l’acier à outils coûteux ne soit usiné.

Comprendre comment ces composants s’intègrent vous aide à saisir pourquoi la matrice dans les applications d’estampage progressif exige une coordination aussi précise. Une fois l’architecture de la matrice clarifiée, la question suivante concerne les matériaux que ces matrices peuvent effectivement transformer — ainsi que les spécifications requises pour chaque matériau.

Sélection des matériaux et spécifications techniques

Maintenant que vous connaissez l’architecture de la matrice, voici la question pratique : quels métaux conviennent réellement bien aux matrices d’estampage de tôles ? La réponse dépend des caractéristiques d’emboutissabilité, de vos exigences en matière de tolérances et des contraintes liées à la vitesse de production.

Tous les métaux ne se comportent pas de la même manière sous les pressions intenses de l’emboutissage progressif. Certains matériaux s’écoulent parfaitement à travers les stations de formage, tandis que d’autres résistent avec un retour élastique (springback) et un écrouissage. Le choix du matériau adapté dès la phase initiale permet d’éviter des modifications coûteuses des outillages ainsi que des problèmes de qualité ultérieurs.

Critères de sélection des métaux pour l’emboutissage progressif

Lorsqu’ils évaluent les matériaux destinés au procédé de fabrication par emboutissage métallique, les ingénieurs prennent en compte plusieurs facteurs interdépendants :

- Formabilité – À quel point le matériau se plie-t-il et s’étire-t-il facilement sans se fissurer ? Les métaux ductiles, tels que le cuivre et l’aluminium, tolèrent mieux les formes complexes que les aciers à haute résistance.

- Taux de durcissement par travail – Certains matériaux durcissent considérablement lorsqu’ils sont déformés, ce qui exige une force de presse accrue aux stations ultérieures. L’acier inoxydable est particulièrement réputé pour ce comportement.

- Tendance au Repli Élastique – La restitution élastique après formage affecte la précision dimensionnelle. Les matériaux à plus haute résistance présentent un retour élastique plus important, ce qui impose une compensation par surpliage dans la conception des matrices.

- Exigences en matière de finition de surface – Les matériaux tendres, comme le laiton, produisent d’excellentes surfaces esthétiques, tandis que les matériaux plus durs peuvent nécessiter des opérations de finition supplémentaires.

- Impact de l'usure de l'outil – Les matériaux abrasifs accélèrent l’usure des poinçons et des matrices, augmentant ainsi la fréquence de maintenance et les coûts d’outillage.

Examinons comment certains matériaux se comportent spécifiquement dans les applications d’estampage métallique progressif de précision.

L'acier au carbone reste le matériau phare des opérations d’estampage progressif en acier au carbone. Les nuances à faible teneur en carbone (1008-1020) offrent une excellente aptitude à la mise en forme et un comportement constant. Elles acceptent des pliages serrés, conservent bien les formes obtenues et assurent une durée de vie prévisible des outils. Les nuances à teneur moyenne en carbone apportent une résistance accrue, mais au détriment d’une partie de leur aptitude à la mise en forme.

L'acier inoxydable pose davantage de défis. Les nuances austénitiques (304, 316) écrouissent rapidement, ce qui exige une force de presse supérieure et des outillages plus robustes. Toutefois, leur résistance à la corrosion les rend indispensables dans les applications médicales et agroalimentaires. Prévoyez des vitesses de presse plus lentes et des cycles d’affûtage plus fréquents.

L'aluminium se marque facilement en raison de sa faible dureté, mais nécessite une attention particulière pour prévenir le grippage. Des revêtements spécialisés appliqués sur les surfaces des outillages favorisent l’écoulement de l’aluminium sans collage. Sa légèreté en fait un matériau très prisé dans les initiatives de réduction de poids dans les secteurs aéronautique et automobile.

Cuivre exceller dans le poinçonnage progressif du cuivre pour composants électriques. Sa conductivité exceptionnelle, associée à une excellente aptitude à la mise en forme, le rend idéal pour les bornes, les contacts et les barres collectrices. Le cuivre s’écoule sans difficulté à travers les stations de formage et produit des bords propres et bien découpés.

Laiton offre une combinaison attrayante pour les applications de poinçonnage progressif du laiton exigeant à la fois une belle apparence et une bonne aptitude à la mise en forme. Les quincailleries décoratives, les connecteurs et les raccords de plomberie profitent de la facilité d’usinage du laiton ainsi que de son fini esthétique.

Plages d'épaisseur et capacités de tolérance selon le matériau

L’épaisseur du matériau influence directement les tolérances réalisables et la vitesse de fonctionnement de la presse. Voici une comparaison complète :

| Type de matériau | Plage d'épaisseur typique | Classement de l'aptitude à la mise en forme | Applications communes |

|---|---|---|---|

| Acier au carbone faible | 0,15 mm – 6,0 mm | Excellent | Supports automobiles, composants structurels, pièces d’appareils ménagers |

| Acier inoxydable (série 300) | 0,1 mm – 3,0 mm | Bonne (écrouissage) | Dispositifs médicaux, équipements pour l'alimentaire, quincaillerie marine |

| Aluminium (séries 5000/6000) | 0,2 mm – 4,0 mm | Très bon | Dissipateurs thermiques, boîtiers, composants aérospatiaux |

| Cuivre (C110/C101) | 0,1 mm – 3,0 mm | Excellent | Bornes électriques, barres collectrices, blindage RF |

| Laiton (C260/C360) | 0,15 mm – 2,5 mm | Excellent | Connecteurs, quincaillerie décorative, raccords de plomberie |

| Acier faiblement allié à haute résistance | 0,5 mm – 4,0 mm | Modéré | Composants automobiles structurels et critiques pour la sécurité |

Les capacités de tolérance varient selon le matériau et l'épaisseur. Pour les matériaux plus minces (inférieurs à 1,0 mm), les tolérances dimensionnelles atteignent généralement ±0,05 mm sur les éléments découpés et ±0,1 mm sur les dimensions embouties. Pour les tôles plus épaisses, ces valeurs s’élargissent légèrement en raison d’un effet de ressort accru et de variations dans l’écoulement du matériau.

Les considérations relatives à la vitesse de presse dépendent également du comportement du matériau. Les matériaux mous et ductiles, tels que le cuivre et l’aluminium, peuvent être mis en œuvre à des vitesses supérieures à 600 coups par minute sur des tôles minces. L’acier inoxydable nécessite souvent des vitesses plus faibles — parfois inférieures à 200 coups par minute — afin d’éviter les problèmes d’écrouissage et de permettre une lubrification adéquate.

Comprendre ces comportements spécifiques aux matériaux vous aide à définir la combinaison appropriée de nuance de matériau, d’épaisseur et de tolérances requises. Une fois la sélection du matériau traitée, la question suivante logique est de savoir comment l’emboutissage à matrice progressive se compare aux méthodes alternatives — et dans quels cas chaque approche s’avère la plus pertinente.

Emboutissage à matrice progressive vs emboutissage à matrice de transfert vs emboutissage à matrice composée

Maintenant que vous maîtrisez bien les matériaux et leurs comportements, vous vous demandez probablement : l’emboutissage à matrice progressive est-il toujours le bon choix ? La réponse honnête est non. Bien que les matrices progressives dominent la production à grand volume, deux méthodes alternatives — l’emboutissage à matrice de transfert et l’emboutissage à matrice composée — excellent dans des situations où l’outillage progressif montre ses limites.

Choisir la mauvaise méthode peut entraîner un investissement inutile dans l’outillage, des déchets excessifs ou des goulots d’étranglement en production. Examinons donc les cas d’application spécifiques de chacune de ces méthodes afin que vous puissiez associer le procédé à vos exigences précises.

Matrice de décision entre emboutissage progressif et emboutissage à transfert

L’emboutissage progressif et l’emboutissage à transfert permettent tous deux de produire des pièces complexes, mais ils adoptent des approches fondamentalement différentes pour déplacer les pièces à travers la séquence de formage.

Dans l’emboutissage à transfert, les flans individuels sont transférés mécaniquement ou manuellement d’une station d’emboutissage à la suivante. Contrairement aux matrices progressives, où la pièce reste reliée à la bande porteuse, l’emboutissage sur presse à transfert sépare chaque flan avant le début des opérations de formage. On peut l’imaginer comme une chaîne de montage où des doigts robotisés ou des pinces mécaniques déplacent les pièces d’une station à l’autre.

Dans quels cas l’emboutissage à transfert est-il privilégié ? Envisagez ces scénarios :

- Grandes dimensions des pièces – Les matrices à transfert traitent des composants trop volumineux pour rester fixés à une bande. Les panneaux de carrosserie automobile et les enveloppes d’appareils électroménagers de grande taille nécessitent souvent cette approche.

- Grands emboutissages profonds – Les pièces nécessitant une profondeur importante profitent de la manipulation indépendante offerte par l’emboutissage à transfert.

- Orientations complexes – Lorsque des pièces nécessitent une rotation ou un repositionnement entre les opérations, les mécanismes de transfert offrent une flexibilité que les procédés alimentés par bande ne peuvent égaler.

Les matrices à emboutissage progressif présentent, quant à elles, leurs propres avantages :

- Vitesses plus élevées – En l’absence de mécanismes de transfert à synchroniser, les matrices progressives fonctionnent généralement à des vitesses plus élevées.

- Coûts unitaires inférieurs – À fort volume, l’écoulement simplifié de la matière réduit les coûts de manutention.

- Tolérances plus strictes – Le positionnement précis est assuré en continu grâce aux goupilles de repérage intégrées dans la bande.

La décision dépend souvent de la taille et de la géométrie de la pièce. Si votre composant s’inscrit dans les largeurs de bande usuelles (généralement inférieures à 300 mm) et ne requiert pas de profondeurs d’emboutissage extrêmes, les outillages progressifs s’imposent généralement sur le plan économique.

Lorsque les matrices combinées surpassent les matrices progressives

L’emboutissage à matrice combinée adopte une approche radicalement différente. Plutôt que d’utiliser des stations séquentielles, une matrice combinée exécute plusieurs opérations — généralement de découpe et de poinçonnage — en un seul coup de presse, au même emplacement.

Imaginez percer une rondelle : le diamètre extérieur est embouti tandis que le trou central est perforé simultanément. C’est là toute l’efficacité des matrices combinées et de l’emboutissage en action.

Les matrices combinées excellent dans des situations précises :

- Pièces plates et simples – Les rondelles, joints et ébauches basiques percées n’ont pas besoin de plusieurs stations de formage.

- Exigences strictes en matière de planéité – Les opérations en un seul coup minimisent les déformations pouvant survenir lorsque les pièces circulent à travers plusieurs stations.

- Volumes réduits – Des outillages plus simples impliquent un investissement initial moindre, ce qui rend les matrices combinées économiquement avantageuses pour des séries de production courtes.

- Rendement maximal de la matière – Les matrices combinées permettent un nesting efficace des pièces, réduisant les chutes par rapport aux dispositions progressifs utilisant des bandes porteuses.

Toutefois, les matrices composées atteignent rapidement leurs limites. Elles éprouvent des difficultés avec les caractéristiques tridimensionnelles, les multiples pliages ou les pièces nécessitant des opérations de formage séquentielles. Pour tout ce qui dépasse les pièces planes basiques, les méthodes progressive ou par transfert deviennent indispensables.

Comparaison complète des procédés

Voici comment ces trois méthodes se comparent selon les facteurs décisionnels critiques :

| Critères | Estampage à matrice progressive | Frappe de transfert | Estampage à la poupée composée |

|---|---|---|---|

| Complexité des pièces | Élevé – permet d’effectuer plusieurs opérations, y compris le pliage, le formage et le poinçonnage à froid | Très élevé – permet de réaliser des formes complexes, des emboutissages profonds et des changements d’orientation | Faible – limité aux pièces planes dotées de caractéristiques de découpe/perçage basiques |

| Adaptabilité au volume | Volume élevé (50 000 unités ou plus par an) – optimisé pour une production continue | Volume moyen à élevé – polyvalent, adapté aussi bien aux petites qu’aux grandes séries | Volume faible à moyen – économique pour des besoins de production plus simples |

| Utilisation du matériau | Modéré (70–85 %) – la bande porteuse génère inévitablement des chutes | Bon (75-90 %) – les pièces découpées individuelles permettent un emboîtement efficace | Excellent (85-95 %) – emboîtement optimal sans déchets de bande porteuse |

| Coût d'outillage | Investissement initial élevé – conception complexe à plusieurs stations | Plus élevé – inclut les mécanismes de transfert et plusieurs stations | Moins élevé – construction simple à une seule station |

| Temps de cycle | Rapide – 200 à 1 500+ coups par minute selon la complexité | Modéré – les mécanismes de transfert limitent la vitesse maximale | Modéré – un seul coup par cycle, mais limité à une pièce par cycle |

| Temps de montage | Minimal une fois installé – alimentation continue en bobine | Plus longue – nécessite l’étalonnage des mécanismes de transfert | Rapide – des outillages plus simples signifient des changements d’outils plus rapides |

| Meilleures applications | Contacts électriques, supports, connecteurs, composants de précision | Grandes plaques, boîtiers emboutis en profondeur, pièces automobiles complexes | Rondelles, joints, découpes simples, tôles feuilletées |

Selon Larson Tool, les matrices progressifs nécessitent une maintenance régulière en raison de leur structure complexe, tandis que les matrices composées requièrent moins d’entretien en raison de leur conception plus simple. Les matrices à transfert occupent une position intermédiaire, avec des besoins d’entretien supplémentaires liés à leurs mécanismes de transfert.

Le bilan ? Laissez les exigences relatives à votre pièce guider votre décision. Commencez par évaluer la complexité de la pièce, puis prenez en compte le volume de production, et enfin intégrez les contraintes budgétaires liées à l’outillage. La plupart des fabricants constatent que les matrices progressifs offrent la meilleure valeur pour des pièces de complexité moyenne produites en grands volumes — toutefois, les méthodes à transfert et composées ont chacune leur rôle à jouer dans une stratégie globale d’outillage et d’estampage.

Comprendre ces différences de procédé constitue la base pour explorer les domaines d’application réelle de chaque méthode dans la fabrication industrielle — des chaînes de montage automobiles à la production de dispositifs médicaux de précision.

Applications industrielles, de l'automobile aux dispositifs médicaux

Maintenant que vous savez dans quels cas le poinçonnage progressif surpasse les méthodes alternatives, examinons les secteurs où ce procédé apporte la plus grande valeur. Les industries qui s’appuient sur le poinçonnage progressif à matrice partagent des exigences communes : tolérances serrées, qualité constante sur des millions de pièces et délais de production ne permettant aucune marge de variabilité.

Pourquoi le poinçonnage progressif est-il le choix privilégié dans ces secteurs ? Cela tient au fait qu’il associe ses avantages intrinsèques — vitesse, reproductibilité et précision — aux exigences spécifiques de chaque industrie, exigences que d’autres méthodes de fabrication ne sont tout simplement pas en mesure de satisfaire.

Applications automobiles et exigences des équipementiers (OEM)

Parcourez n'importe quel véhicule moderne, et vous rencontrerez des dizaines de pièces automobiles obtenues par emboutissage progressif, sans même vous en rendre compte. Dès l'instant où vous insérez votre clé jusqu'aux composants structurels qui vous protègent, ce procédé façonne les applications les plus exigeantes du secteur automobile.

Pourquoi l'emboutissage progressif des composants automobiles domine-t-il ce secteur ? Selon Wedge Products, les fabricants de composants automobiles s'appuient sur des partenaires spécialisés dans l'emboutissage à grande échelle, capables de respecter des délais très serrés et des tolérances strictes. L'emboutissage progressif se distingue particulièrement dans la production de composants devant résister aux vibrations, à la chaleur et à des sollicitations mécaniques continues.

Les applications automobiles courantes incluent :

- Brides et renforts structurels – Composants porteurs nécessitant des propriétés matérielles constantes et une précision dimensionnelle uniforme sur des séries de production s'étalant sur plusieurs années

- Connecteurs électriques et bornes – Contacts de précision pour capteurs, systèmes d'éclairage et modules de commande électronique, exigeant des tolérances très serrées sur les surfaces de contact

- Composants de cadre de siège – Pièces formées complexes combinant plusieurs pliages, perçages et éléments de fixation dans une seule séquence d’emboutissage progressif

- Quincaillerie de porte et mécanismes de verrouillage – Composants exigeant à la fois une précision fonctionnelle et une qualité esthétique de surface

- Supports de système CVC et plaques de capteurs – Pièces devant conserver leur précision dimensionnelle malgré les cycles thermiques et l’exposition aux vibrations

L’emboutissage progressif pour équipement d’origine (OEM) exige bien plus que la simple fabrication de pièces : il requiert la traçabilité, la maîtrise statistique des procédés et la capacité de maintenir des spécifications identiques sur des plateformes véhicules s’étendant sur plusieurs années. Une pièce fabriquée aujourd’hui doit être strictement identique à celle produite dans trois ans, afin de garantir la compatibilité en cas de maintenance ou de remplacement. L’acier progressif et d’autres matériaux, mis en forme à l’aide d’outillages correctement entretenus, assurent cette constance de façon fiable.

Applications aérospatiales et de défense

Lorsque l’échec n’est pas une option, les fabricants aéronautiques font appel au poinçonnage progressif pour les composants où se croisent légèreté, précision et fiabilité. Les avantages de ce procédé correspondent parfaitement aux exigences du secteur aéronautique :

- Composants de fixation de précision – Rondelles, clips de retenue et éléments de fixation conformes aux normes qualité AS9100

- Blindage électrique – Composants de protection contre les interférences électromagnétiques (CEM) et radiofréquences (RF), nécessitant une couverture et une conductivité constantes

- Supports structurels – Pièces optimisées en poids utilisant des alliages d’aluminium et de titane

- Boîtiers de connecteurs – Enceintes complexes formées protégeant les connexions électriques critiques contre des environnements sévères

Les capacités de poinçonnage à haut volume deviennent essentielles dans la production d’aéronefs, où une seule plateforme peut nécessiter des millions de petits composants emboutis au cours de son cycle de vie. La constance dimensionnelle inhérente aux outillages progressifs garantit que chaque élément de fixation, chaque support et chaque connecteur fonctionne de manière identique sur l’ensemble de la flotte.

Exigences de précision dans le poinçonnage électronique et médical

La fabrication d'électronique et de dispositifs médicaux pousse le découpage progressif à ses limites de précision. Ces secteurs exigent des tolérances mesurées au millième de pouce — et ces tolérances doivent être maintenues sur des volumes de production pouvant atteindre plusieurs dizaines de millions d’unités par an.

Applications électroniques exploiter ce procédé pour des composants dont les performances électriques dépendent d’une géométrie précise :

- Cadres de connexion – Les structures métalliques découpées qui supportent les puces semi-conductrices, nécessitant une précision au niveau du micromètre pour les surfaces destinées au bondage par fil

- Bornes de connexion – Les éléments de contact dont de légères variations dimensionnelles affectent l’intégrité du signal et la force d’engagement

- Boîtiers de blindage RF – Des enveloppes assurant une protection électromagnétique tout en conservant des tolérances dimensionnelles strictes pour le montage sur cartes de circuits imprimés

- Contacts de Batterie – Des éléments ressorts nécessitant des caractéristiques de force contrôlées sur une large plage de températures

- Dissipateurs de chaleur – Des composants en aluminium emboutis présentant des géométries de ailettes précises pour la gestion thermique

Découpage progressif médical pose des défis uniques qui allient précision et conformité réglementaire :

- Composants d'instruments chirurgicaux – Pièces en acier inoxydable nécessitant des bords sans bavures et une finition de surface constante

- Boîtiers pour dispositifs implantables – Composants en titane et en alliages spéciaux répondant aux exigences de biocompatibilité

- Pièces pour équipements de diagnostic – Supports et composants de fixation de précision pour les équipements d’imagerie et de tests

- Composants pour dispositifs à usage unique – Pièces embouties en grande série destinées aux produits médicaux à usage unique, où le coût par pièce revêt une importance critique

Pourquoi l’emboutissage progressif est-il le procédé privilégié dans ces applications exigeantes ? Parce qu’il associe stabilité du procédé, cadences de production élevées et contrôle qualité intégré au niveau de la matrice. Lorsque les composants arrivent prêts à être assemblés, sans opérations secondaires ni retouches, les fabricants peuvent concentrer leurs efforts sur l’intégration finale du dispositif plutôt que sur les goulots d’étranglement liés aux inspections à réception.

Que vous produisiez des supports automobiles, des éléments de fixation pour l’aéronautique ou des boîtiers pour dispositifs médicaux, le procédé de découpage à matrice progressive répond aux exigences de la fabrication moderne : une qualité constante à grande échelle, à chaque cycle. Toutefois, l’obtention de cette régularité exige un contrôle qualité rigoureux et une bonne compréhension des défauts courants — ce qui nous amène à la perspective de dépannage qui distingue une production satisfaisante d’une production exceptionnelle.

Stratégies de contrôle qualité et de prévention des défauts

Même la matrice progressive la plus précisément conçue produit des pièces défectueuses dès lors qu’un problème survient. La différence entre des problèmes de qualité occasionnels et des difficultés chroniques de production tient souvent à la compréhension des causes des défauts — et à leur détection précoce, avant qu’ils ne se propagent et n’entraînent des pièces mises au rebut ainsi qu’un temps d’arrêt coûteux.

Quelle est la différence entre les ingénieurs en emboutissage expérimentés et les novices ? Ils identifient précocement les motifs de défauts et remontent à leurs causes profondes. Examinons ensemble les problèmes les plus courants que vous rencontrerez lors de l’exploitation d’une machine à emboutir à matrice, ainsi que les solutions pratiques permettant de maintenir une production fluide.

Défauts courants en emboutissage progressif et causes profondes

Chaque défaut raconte une histoire sur ce qui se passe à l’intérieur de vos outillages. Lorsque vous comprenez ces motifs, le dépannage devient systématique plutôt que fondé sur des suppositions.

Rainurage figure parmi les réclamations les plus fréquentes. Ces bords métalliques saillants sur les pièces embouties créent des problèmes d’assemblage et des risques pour la sécurité. Selon le Dr Solenoid, les bavures apparaissent généralement lorsque le jeu entre le poinçon et la matrice dépasse 12 % de l’épaisseur de la tôle par côté, ou lorsque les arêtes de coupe s’émoussent à cause de l’usure.

Ressortissement du matériau frustrationne les ingénieurs, car les éléments pliés ne conservent pas leurs angles prévus. Les propriétés élastiques du matériau le font revenir partiellement vers son état plat initial après formage. Les aciers à haute résistance et les alliages inoxydables présentent le comportement de rebond le plus marqué, nécessitant parfois une surcorrection de pliage de 3 à 5 degrés.

Problèmes d'alignement se manifestent par des positions de trous incohérentes, des lignes de découpe irrégulières ou des éléments qui dérivent d’une station à l’autre. Lorsque les broches de centrage s’usent ou que les guides de guidage se desserrent, la précision de positionnement se dégrade immédiatement. Vous constaterez une dérive des tolérances dès quelques centaines de cycles.

Arrachage du déchet se produit lorsque le matériau découpé adhère à la face du poinçon au lieu de tomber à travers l’ouverture de la matrice. Cela provoque des coups doubles lors des courses suivantes, endommageant à la fois les pièces et les outillages. Ce problème est généralement causé par un jeu insuffisant entre matrice et poinçon, des effets de vide ou des caractéristiques usées de rétention des chutes.

Schémas d'usure des matrices se développent de manière prévisible, mais provoquent une dégradation progressive de la qualité. Les arêtes de coupe s’arrondissent, les rayons formés s’élargissent et les finitions de surface se détériorent. Si cette usure n’est pas maîtrisée, elle s’accélère, car les outils endommagés génèrent des contraintes plus élevées sur les arêtes encore tranchantes.

Voici un guide complet de dépannage pour les opérations de poinçonnage précis à l’aide de matrices :

| Type de défaut | Causes courantes | Méthodes de prévention | Actions correctives |

|---|---|---|---|

| Bavures excessives | Arêtes de coupe usées ; jeu incorrect entre poinçon et matrice (trop grand ou trop petit) ; outillage émoussé | Maintenir un jeu de 8 à 12 % de l’épaisseur de la matière ; prévoir des inspections régulières des arêtes tous les 50 000 coups | Reaiguiser les arêtes de coupe ; ajuster le jeu ; remplacer les plaquettes usées ; envisager le poinçonnage à jeu nul pour les bornes en cuivre |

| Rebond | Récupération élastique de la matière ; surpliage insuffisant ; rayon de formage inadapté | Utiliser une simulation par CAO pour prédire le retour élastique ; intégrer une compensation de surpliage dans la conception de l’outillage ; envisager des opérations d’emboutissage à froid (coining) | Modifier les angles de pliage de 2 à 5 degrés au-delà de la valeur cible ; ajouter des stations de façonnage ; ajuster la force du serre-flan |

| Désalignement | Broches de guidage usées ; composants de guidage desserrés ; irrégularité de l’alimentation ; déformation de la semelle de matrice | Inspecter régulièrement les poinçons de centrage ; maintenir des jeux précis entre les guides ; vérifier trimestriellement le parallélisme de la presse | Remplacer les poinçons de centrage usés ; resserrer à nouveau les ensembles de guides ; recalibrer le système d’alimentation ; vérifier et corriger la planéité de la semelle de matrice |

| Arrachage du déchet | Effet de vide sur la face du poinçon ; jeu insuffisant entre la matrice et le poinçon ; éléments de retenue des chutes usés ; lubrification inadéquate | Utiliser des poinçons de type Jektole équipés de broches d’éjection des chutes ; maintenir un jeu correct entre la matrice et le poinçon ; appliquer une lubrification uniforme | Ajouter des broches éjectrices à ressort ; augmenter les angles de dégagement de la matrice ; appliquer des revêtements anti-adhérence aux faces des poinçons pour éviter l’arrachage des chutes |

| Fissuration | Ductilité insuffisante du matériau ; rayons de cintrage trop faibles ; rapport d’emboutissage excessif ; écrouissage | Vérifier que les propriétés du matériau correspondent aux spécifications ; concevoir des rayons de cintrage ≥ 4 fois l’épaisseur du matériau ; limiter la profondeur d’emboutissage | Prévoir un recuit intermédiaire ; augmenter les rayons de formage ; utiliser un emboutissage multi-étapes ; préchauffer les matériaux à haute résistance |

| Rayures sur la surface | Surfaces rugueuses de la matrice ; particules étrangères ; lubrification insuffisante ; plaques décapeuses endommagées | Polir les surfaces des matrices à une rugosité Ra de 0,2 µm ou meilleure ; filtrer les systèmes de lubrifiants ; nettoyer les matrices entre deux séries de pièces | Repolir les surfaces affectées ; appliquer un placage au chrome ou un traitement TD ; remplacer les composants endommagés ; utiliser des plaques de pression en nylon pour l’aluminium |

| Froissage | Pression insuffisante du serre-flan ; écoulement excessif de la matière ; conception inadaptée des crans de tirage | Optimiser la force du serre-flan à l’aide d’un contrôle hydraulique à servo-moteur ; concevoir des crans de tirage adaptés | Augmenter la pression du serre-flan ; ajouter ou modifier les crans de tirage ; ajuster les trajets d’écoulement de la matière |

Stratégies de maintenance préventive pour assurer la longévité des matrices

Attendre l’apparition de défauts avant d’intervenir garantit des interruptions de production. Une maintenance intelligente des matrices de poinçonnage suit un calendrier proactif fondé sur le nombre de coups, l’abrasivité du matériau et les profils d’usure historiques.

Voici ce que comprennent les programmes de maintenance efficaces :

- Intervalles d’inspection basés sur le nombre de coups – Vérifier les arêtes de coupe tous les 50 000 coups pour les matériaux standards ; réduire cet intervalle à 25 000 coups pour les aciers inoxydables ou les alliages abrasifs

- Calendriers d'affûtage – Réaffûter les poinçons et matrices avant que la dégradation des bords ne provoque des problèmes de bavures ; enlever 0,1 à 0,2 mm restaure généralement les performances de coupe

- Surveillance de la lubrification – Vérifier la distribution et la couverture du lubrifiant ; un lubrifiant contaminé ou épuisé accélère considérablement l'usure

- Vérification de l'alignement – Mesurer l'usure des broches de centrage et les jeux des douilles de guidage ; remplacer les composants avant que les tolérances ne dépassent les limites acceptables

- Suivi de l'état de surface – Documenter l'état des surfaces de formage par des photos ; comparer avec l'état de référence afin d'identifier une usure progressive

Selon Franklin Fastener, une maintenance régulière et l'affûtage des outils prolongent considérablement la durée de vie des matrices d'estampage. En outre, l'application de revêtements sur les composants fortement sollicités — tels que le TiAlN ou le TiN — peut doubler ou tripler la durée de service entre deux réaffûtages.

La technologie moderne d'estampage intègre des capteurs intégrés au moule qui surveillent en temps réel les forces de formage, la position de la bande et la présence des composants. Ces systèmes détectent les anomalies avant qu’elles ne produisent des pièces défectueuses, permettant ainsi une intervention corrective immédiate. Lorsqu’un capteur détecte des motifs de force anormaux, la presse s’arrête avant qu’un dommage ne se produise.

Tenir un registre de la durée de vie de chaque outil permet de prévoir les besoins de maintenance sur la base des performances réelles plutôt que selon des calendriers arbitraires. Suivez le nombre de coups, les nuances de matériaux traitées, les incidents de défauts et les interventions de maintenance. Avec le temps, des tendances émergent, ce qui vous permet d’optimiser le moment des opérations de maintenance afin de maximiser la durée de vie de l’outil tout en minimisant les risques pour la qualité.

Comprendre les différents types de matrices d'estampage et leurs caractéristiques spécifiques d'usure vous permet d'adapter adéquatement vos approches de maintenance. Les matrices progressives comportant de nombreuses stations exigent des protocoles d'inspection plus complets que les outils composés plus simples. Portez une attention particulière aux stations subissant les contraintes de formage les plus élevées ou traitant les matériaux les plus abrasifs.

Une fois les principes fondamentaux du contrôle qualité maîtrisés, l'étape suivante consiste à comprendre comment concevoir des pièces qui se fabriqueront efficacement dès le départ — et comment évaluer l'investissement nécessaire en outillages pour répondre à vos besoins de production.

Lignes directrices de conception et analyse de l'investissement en outillages

Vous avez vu comment fonctionnent les matrices progressives, quels défauts surveiller et dans quels domaines ce procédé excelle. Il reste maintenant la question pratique à laquelle tout ingénieur en fabrication est confronté : comment concevoir des pièces qui s'estampent réellement bien — et comment justifier l'investissement en outillages auprès des services financiers ?

Bien définir ces éléments fondamentaux dès la phase de conception permet d’éviter des modifications coûteuses des outillages ultérieurement. Les décisions prises sur le papier ont un impact direct sur ce qui se produit sur le plancher de presse ; examinons donc les lignes directrices qui distinguent les lancements de production fluides des cycles de redimensionnement onéreux.

Lignes directrices pour la conception en vue de la fabrication

Les fabricants expérimentés de matrices progressifs vous diront que 80 % des problèmes de production trouvent leur origine dans la conception de la pièce, et non dans l’outillage ou le réglage de la presse. L’application rigoureuse des principes éprouvés de la conception pour la fabrication (DFM) durant la phase de conception réduit considérablement les risques de développement et accélère le délai de mise en production.

Voici votre liste de contrôle essentielle DFM pour la conception de matrices d’estampage métallique :

- Diamètre minimal du trou – Spécifiez des perçages d’un diamètre minimal égal à 1,0 fois l’épaisseur de la matière pour les poinçons standards ; les caractéristiques plus petites nécessitent un outillage spécialisé et augmentent la fréquence de maintenance

- Distance entre trou et bord – Prévoyez une distance minimale de 1,5 fois l’épaisseur de la matière entre les bords des perçages et les bords de la pièce ; un espacement plus faible provoque une déformation lors du découpage et affaiblit la matière restante

- Entraxe des trous – Respecter une distance minimale entre les trous égale à 2 fois l’épaisseur du matériau ; un espacement plus serré crée des nervures minces qui se déforment sous la pression de formage

- Exigences relatives aux rayons de courbure – Concevoir les rayons intérieurs de courbure d’au moins 1 fois l’épaisseur du matériau pour les matériaux ductiles tels que le cuivre et l’aluminium ; préciser un rayon d’au moins 2 fois l’épaisseur pour les aciers à haute résistance et les nuances d’acier inoxydable

- Distance entre la courbure et le bord – Positionner les lignes de pliage à au moins 2,5 fois l’épaisseur du matériau des bords afin d’éviter les fissures et les déformations

- Distance entre la courbure et le trou – Prévoir une distance minimale de 2,5 fois l’épaisseur du matériau entre les lignes de pliage et les bords des trous ; des éléments plus rapprochés subissent des déformations lors du formage

- Entailles de décharge – Prévoir des entailles de décharge aux angles d’intersection des plis afin d’éviter le déchirement ; le rayon doit être au minimum égal à l’épaisseur du matériau

- Épaisseur uniforme des parois – Maintenir une épaisseur de matériau constante sur l’ensemble de la pièce ; éviter les conceptions nécessitant un amincissement important du matériau pendant le formage

- Angles de dépouille sur les pièces – Prévoir une dépouille de 1 à 3° sur les parois verticales des éléments emboutis afin de faciliter l’éjection de la pièce

- Orientation du grain de la matière – Orienter, dans la mesure du possible, les pliages principaux perpendiculairement à la direction du grain de la matière ; les pliages parallèles au grain présentent un risque de fissuration, notamment avec les matériaux à haute résistance

Selon Fictiv, les opérations standard de découpe et de formage permettent généralement d’atteindre des tolérances de ±0,005 pouce (±0,127 mm), tandis que des équipements spécialisés tels que le fineblanking peuvent garantir des tolérances plus strictes de ±0,001 pouce (±0,025 mm) pour les caractéristiques critiques. Définissez vos spécifications de tolérance en tenant compte de ces capacités afin d’éviter des exigences de précision superflues qui alourdiraient inutilement les coûts d’outillage.

Investissement en outillages et considérations relatives au retour sur investissement

Les investissements dans des outillages progressifs représentent une dépense en capital importante — toutefois, leur rentabilité devient attrayante à partir de volumes de production adaptés. Comprendre la structure des coûts vous permet de construire un dossier économique solide, susceptible d’obtenir l’approbation des équipes financières.

Selon Analyse des coûts de découpage automobile de Shaoyi , les coûts d’outillage varient fortement en fonction de la complexité :

- Matrices de découpe simples – De 5 000 $ à 15 000 $ pour des opérations de découpe et de poinçonnage de base

- Matrices progressifs de complexité modérée – De 15 000 $ à 50 000 $ pour des pièces nécessitant 5 à 10 stations avec des opérations de formage

- Matrices progressives complexes – De 50 000 $ à plus de 100 000 $ pour des pièces complexes comportant 15 stations ou plus, des tolérances serrées et des géométries exigeantes

Ces coûts initiaux semblent élevés, mais les calculs changent radicalement lorsqu’on évalue le coût par pièce. Prenons l’exemple d’un outil à progression de 60 000 $ produisant 200 000 pièces par an pendant cinq ans. La contribution de l’outillage s’élève alors à seulement 0,06 $ par pièce — négligeable comparée aux coûts des matériaux et des opérations de transformation. Le même outil produisant uniquement 5 000 pièces ajoute 12,00 $ par unité, ce qui pourrait rendre le projet non viable.

Le calcul du seuil de rentabilité suit la logique suivante :

Volume seuil de rentabilité = Investissement dans l’outillage ÷ (Coût par pièce selon la méthode alternative – Coût par pièce avec l’outil à progression)

Pour la plupart des applications, la conception de matrices à emboutage progressif devient économique pour une production annuelle comprise entre 10 000 et 50 000 unités — bien que les seuils exacts dépendent de la complexité de la pièce et des méthodes alternatives de fabrication.

Délais d’exécution attendus et risques liés au développement

Le développement typique d’une matrice à emboutage progressif suit le calendrier suivant :

- Conception et Ingénierie – 2 à 4 semaines pour l’élaboration de la disposition de la bande et la conception de la matrice

- Fabrication de l’outil – 8 à 16 semaines, selon la complexité et la capacité du fabricant

- Essais et mise au point – 1 à 3 semaines pour les premiers échantillons et les ajustements

- PPAP et qualification – 2 à 4 semaines pour les applications automobiles nécessitant une approbation formelle

Le délai total allant de la finalisation de la conception à la mise en service des outillages de production s'étend généralement sur 14 à 24 semaines. Toutefois, collaborer avec des partenaires spécialisés dans les outillages d’estampage qui utilisent des technologies de simulation par CAO permet de réduire considérablement ce délai, en identifiant et en résolvant virtuellement les problèmes de formage avant la découpe de l’acier.

La simulation par CAO offre des avantages mesurables pour les projets de fabrication d’outillages d’estampage :

- Prédiction du ressaut élastique – La compensation virtuelle réduit le nombre d’itérations physiques lors des essais

- Analyse de formabilité – Identifie les risques de fissuration ou d’amincissement avant la fabrication des outillages

- Optimisation du flux de matériaux – Valide les conceptions des brides de tirage et des poussoirs de flan

- Analyse des contraintes sur les matrices – Garantit que les outillages résistent aux efforts de production sans défaillance prématurée

Pour les fabricants souhaitant minimiser les risques de développement, il devient essentiel de s’associer à des fabricants expérimentés d’outillages d’estampage offrant des capacités complètes. Les solutions de matrices d'estampage de précision de Shaoyi illustrent ce qu’il faut rechercher chez un partenaire de développement : la certification IATF 16949 pour les applications automobiles, la simulation CAE pour obtenir des résultats exempts de défauts, des capacités de prototypage rapide permettant de livrer des échantillons en aussi peu que 5 jours, et un taux d’approbation du premier essai de 93 %, ce qui réduit au minimum les itérations coûteuses.

Lors de l’évaluation de partenaires potentiels en emboutissage, prenez en compte les critères de qualification suivants :

- Capacités de simulation – Sont-ils capables de prédire et de prévenir les problèmes de formage avant la fabrication des outillages ?

- Rapidité de prototypage – À quelle vitesse peuvent-ils produire des pièces prototypes à des fins de validation ?

- Certifications de qualité – Détiennent-ils les certifications pertinentes (IATF 16949, AS9100, ISO 13485) requises par votre secteur d’activité ?

- Taux de réussite du premier essai – Quel pourcentage de leurs outillages est validé lors du premier essai ?

- Plage de capacité de presse – Sont-ils en mesure de répondre à vos exigences en matière de capacité de presse, tant pour le prototypage que pour la production ?

Le prix de l’outillage le plus bas cité ne permet que rarement d’obtenir le coût total de possession le plus faible. Selon Eigen Engineering, la CAO et la simulation permettent aux ingénieurs de résoudre les problèmes avant la production, ce qui accélère le développement des produits, fait économiser de l’argent et du temps, et réduit le nombre de prototypes requis.

Investir dans un outillage de qualité auprès de fabricants compétents de matrices progressifs génère des retours sur investissement tout au long du cycle de vie de la production. Une matrice bien conçue, garantie pour plus d’un million de coups, plafonne efficacement vos dépenses liées à l’outillage tout en assurant une qualité constante pendant des années de production. Cette prévisibilité — savoir que votre coût unitaire reste stable et que votre qualité demeure constante — représente le véritable retour sur investissement d’un emboutissage progressif réalisé correctement.

Une fois les lignes directrices en matière de conception et l’analyse des investissements traitées, vous êtes à même de prendre des décisions éclairées quant à l’adéquation du poinçonnage progressif à vos besoins de fabrication. La dernière étape consiste à confronter ces avantages aux limites du procédé afin de déterminer la voie optimale à suivre.

Prendre la bonne décision concernant le poinçonnage progressif

Vous avez étudié l’intégralité du procédé de poinçonnage progressif — des opérations station par station à l’architecture des outillages, en passant par la sélection des matériaux et les stratégies de maîtrise de la qualité. Le moment critique est désormais arrivé : déterminer si cette méthode de fabrication correspond à vos exigences spécifiques de projet.

Prendre la bonne décision exige une évaluation honnête tant des avantages indéniables que des limites réelles du procédé. Examinons objectivement ces facteurs afin que vous puissiez avancer en toute confiance.

Confronter les avantages aux limites

Les emboutissages à matrice progressive offrent des avantages considérables qui expliquent leur prédominance dans la fabrication à grande échelle. Toutefois, ce procédé n’est pas universellement optimal pour toutes les applications.

Les principaux avantages

- Vitesse de production exceptionnelle – Fonctionnant à raison de 200 à 1 500+ coups par minute, l’emboutissage métallique progressif produit des pièces finies plus rapidement que pratiquement toute autre méthode alternative

- Consistance remarquable d’une pièce à l’autre – Selon Worthy Hardware, ce procédé permet de respecter des tolérances aussi serrées que ±0,001 po (±0,025 mm), garantissant ainsi un comportement identique pour chaque composant

- Coût unitaire faible en grande série – Une fois l’outillage amorti, la faible implication de la main-d’œuvre et les temps de cycle très courts réduisent considérablement le coût unitaire

- Manipulation réduite et opérations secondaires limitées – Les pièces sortent complètes de la matrice, éliminant ainsi les transferts entre opérations qui introduisent des variations de qualité

- Capacité de Géométrie Complexe – L’intégration de plusieurs opérations au sein d’un seul outil permet de réaliser des caractéristiques complexes impossibles à obtenir avec des matrices plus simples

- Dépendance minimale à l'égard de l'opérateur – L'alimentation automatique des bobines et le traitement dans la matrice garantissent une qualité constante, quel que soit le changement de poste

Les principales limites

- Investissement initial élevé dans les outillages – Les coûts des matrices progressifs et des outillages d'estampage varient de 15 000 $ à plus de 100 000 $, nécessitant un engagement financier important en amont

- Flexibilité limitée en matière de conception une fois la production lancée – Selon des experts du secteur, les modifications de conception après la réalisation des outillages peuvent s'avérer très coûteuses et chronophages, pouvant parfois exiger la fabrication de nouveaux outillages complets

- Déchets de matière dus aux bandes porteuses – Le squelette de bande génère inévitablement des chutes, limitant généralement le taux d'utilisation de la matière à 70-85 %

- Contraintes liées à la taille des pièces – Les composants doivent s'intégrer dans des largeurs de bande pratiques, ce qui limite généralement l'estampage progressif aux pièces dont la plus grande dimension ne dépasse pas 300 mm

- Délai de développement prolongé – La conception et la fabrication des outillages nécessitent généralement de 14 à 24 semaines, du gel de la conception à la mise en production

- Dépendance au volume – La rentabilité n’est assurée qu’à partir de volumes suffisants, généralement 10 000 unités annuelles ou plus, selon la complexité de la pièce

La décision finale repose essentiellement sur trois facteurs principaux : vos besoins en volume de production, la complexité de la pièce et le degré d’achèvement de votre conception. Si vous produisez de grandes quantités de pièces complexes avec une conception stabilisée, l’emboutissage progressif offre presque certainement le meilleur coût total de possession.

Étapes suivantes pour votre projet de fabrication

Votre prochaine étape dépend de votre position actuelle dans le parcours de fabrication. Voici votre feuille de route, établie en fonction de votre situation actuelle :

Si vous découvrez encore le procédé d’emboutissage progressif :

- Consultez la description détaillée étape par étape afin de comprendre comment les pièces se forment au fil des opérations séquentielles

- Étudiez les recommandations relatives au choix des matériaux afin d’identifier les métaux compatibles avec votre application

- Comparez les méthodes d’emboutissage progressif, de transfert et composé afin de déterminer quelle approche convient le mieux à la géométrie de votre pièce

Si vous évaluez si l’emboutissage progressif convient à votre projet :

- Calculez vos besoins annuels en volume — les matrices progressifs deviennent généralement économiquement viables à partir de 10 000 à 50 000 unités par an

- Examinez les recommandations relatives à la conception pour la fabrication (DFM) par rapport à votre conception actuelle de pièce ; les caractéristiques qui contreviennent aux principes de fabricabilité devront être modifiées

- Estimez le volume seuil de rentabilité en utilisant les coûts de vos méthodes de fabrication alternatives comme référence

- Évaluez si votre conception est suffisamment stable pour justifier l’investissement dans les outillages

Si vous êtes prêt à mettre en œuvre l’emboutissage à matrice progressive :

- Impliquez dès les premières étapes de finalisation de la conception des fabricants qualifiés de matrices d’emboutissage

- Demandez une analyse de simulation CAE afin de valider la formabilité avant de lancer la construction des outillages

- Définissez clairement les tolérances en fonction des capacités réalistes du procédé

- Élaborer un plan de maintenance et de contrôle qualité afin de protéger votre investissement en outillages

Pour les fabricants prêts à passer du concept à la production, s’associer à des fabricants expérimentés de matrices offrant des capacités « clé en main » simplifie l’ensemble du parcours de développement. Recherchez des partenaires alliant une expertise complète en conception de moules à une capacité de production à grande échelle : cette intégration élimine les lacunes de communication et les retards de transfert qui entravent les projets répartis entre plusieurs fournisseurs.

Les solutions de matrices d’estampage de Shaoyi illustrent précisément cette approche intégrée, couvrant l’ensemble du processus, de la conception initiale jusqu’à la réalisation d’outillages prêts pour la production. Leur équipe d’ingénierie propose des outillages économiques et de haute qualité, adaptés aux normes des équipementiers (OEM), soutenus par la certification IATF 16949 et des capacités de simulation permettant de réduire les risques de développement.

La décision relative à la découpe progressive et au emboutissage ne porte pas uniquement sur le choix d’un procédé de fabrication : elle consiste à poser les fondations d’une production fiable et rentable, qui évolue en même temps que votre entreprise. Prenez cette décision après une évaluation honnête de vos besoins, et vous placerez votre opération de fabrication sur la voie d’un succès durable.

Questions fréquemment posées sur l’emboutissage à l’aide de matrices progressives

1. Quelles sont les 7 étapes de la méthode de poinçonnage ?

Les sept procédés d’estampage des métaux les plus courants comprennent le découpage (découpe de la forme initiale), le perçage (création de trous et de caractéristiques internes), l’emboutissage (formation de profondeur dans un matériau plat), le pliage (création de caractéristiques angulaires), le pliage à l’air (formage angulaire contrôlé), le calibrage et le frappage (obtention de tolérances serrées grâce à une pression élevée) ainsi que le détourage par pincement (élimination du matériau excédentaire). Dans l’estampage à matrice progressive, ces opérations s’effectuent séquentiellement sur plusieurs stations au sein d’une seule matrice, le perçage des trous de guidage étant généralement ajouté en tant que première opération afin d’assurer un alignement précis de la bande tout au long du processus.

quelle est la différence entre le poinçonnage en continu et le poinçonnage par transfert ?

L'estampage à matrice progressive maintient la pièce connectée à la bande porteuse pendant qu'elle avance à travers des stations séquentielles au sein d'une même matrice, ce qui le rend idéal pour les petites pièces à grande vitesse (200 à 1 500+ coups par minute). L'estampage à matrice de transfert sépare les ébauches individuelles et les déplace mécaniquement d'une station à l'autre, permettant ainsi la fabrication de pièces plus grandes, de formes profondes et d'orientations complexes. Les matrices progressives offrent des temps de cycle plus courts et des tolérances plus serrées grâce à un positionnement continu par goupilles de centrage, tandis que les matrices de transfert excellent avec des composants surdimensionnés et des pièces nécessitant un repositionnement entre les opérations.

3. Quels matériaux conviennent le mieux à l'estampage à matrice progressive ?

L'acier faiblement allié (1008-1020) reste le choix le plus populaire en raison de son excellente aptitude à la mise en forme et de la prévisibilité de la durée de vie des outils. Le cuivre et le laiton excellent dans les applications électriques grâce à leur conductivité supérieure et à leurs caractéristiques de formage fluide. L'aluminium offre un avantage de légèreté, mais nécessite des revêtements anti-grippage pour les outillages. L'acier inoxydable convient bien aux applications résistantes à la corrosion, mais exige des vitesses de presse plus lentes en raison de l’écrouissage rapide. L’épaisseur des matériaux varie généralement de 0,1 mm à 6 mm, avec des tolérances de ±0,05 mm réalisables sur les tôles les plus minces.

4. Quel est le coût de l’outillage à matrice progressive ?

L'investissement dans les outillages à matrice progressive varie considérablement en fonction de la complexité : les matrices simples de découpe coûtent entre 5 000 $ et 15 000 $, les matrices de complexité modérée comportant 5 à 10 stations coûtent entre 15 000 $ et 50 000 $, et les matrices complexes comportant 15 stations ou plus peuvent dépasser 100 000 $. Toutefois, lors de la production de volumes élevés (200 000 pièces ou plus par an sur cinq ans), la contribution des outillages tombe à seulement quelques centimes par pièce. Le seuil de rentabilité est généralement atteint entre 10 000 et 50 000 unités annuelles, ce qui rend le poinçonnage progressif économiquement avantageux pour des séries de production soutenues à haut volume.

5. Comment prévenez-vous les défauts courants liés au poinçonnage progressif ?

La prévention des défauts nécessite une maintenance proactive et une conception adéquate des matrices. Pour les bavures, maintenez le jeu entre poinçon et matrice à 8-12 % de l’épaisseur du matériau et inspectez régulièrement les arêtes de coupe tous les 50 000 coups. Luttez contre le retour élastique à l’aide de simulations par CAO et d’une surcoulée compensatoire de 2 à 5 degrés. Évitez les désalignements en remplaçant régulièrement les goupilles de centrage usées et en maintenant des jeux précis dans les systèmes de guidage. Résolvez le problème d’entraînement des chutes à l’aide de poinçons de type Jektole équipés de broches d’éjection. Mettez en œuvre des intervalles d’inspection basés sur le nombre de coups et tenez un registre de la durée de vie des matrices afin de prévoir les besoins de maintenance avant l’apparition de problèmes de qualité.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —