Anatomie mécanique des matrices : 9 points essentiels que tout acheteur doit connaître

Qu'est-ce qu'une matrice mécanique et pourquoi est-elle essentielle dans la fabrication

Vous êtes-vous déjà demandé comment des millions de pièces métalliques identiques sortent des lignes de production avec une précision parfaite ? La réponse réside dans l'un des outils les plus essentiels — mais souvent mal compris — de la fabrication : la matrice mécanique.

Une matrice mécanique est un outil machine spécialisé utilisé pour découper, façonner ou former des matériaux — généralement du métal — afin d'obtenir une forme ou un profil souhaité sous l'effet d'une pression appliquée. Contrairement aux moules, qui façonnent des pièces tridimensionnelles complètes à partir de matériaux fondus, une matrice sert à transformer des tôles métalliques solides en composants fonctionnels grâce à une force mécanique.

Cette distinction est cruciale. Alors que les moules d'injection travaillent avec des plastiques ou des métaux fondus qui se solidifient dans une cavité, les matrices mécaniques découpent et façonnent physiquement des matériaux solides sans en modifier l'état fondamental. Comprendre ce qu'est une matrice dans le domaine de la fabrication constitue la base de décisions d'achat plus éclairées et d'une planification de la production plus efficace.

L'outil de précision derrière la production de masse

Alors, qu'est-ce qu'un moule exactement, et pourquoi est-il si important ? Imaginez un moule mécanique comme un emporte-pièce hautement perfectionné — mais capable de résister à des forces de plusieurs milliers de livres tout en conservant des tolérances mesurées au millième de pouce.

Un moule d'estampage se compose de deux moitiés parfaitement ajustées placées à l'intérieur d'une presse. Selon les experts du secteur chez Le groupe Phoenix , un moule remplit quatre fonctions essentielles :

- La localisation – Positionner précisément la matière avant le début de l'opération

- Serrage – Maintenir fermement la matière pendant l'opération de formage

- Fonctionnement – Réaliser des opérations à valeur ajoutée telles que la découpe, le pliage, le perçage, le gaufrage, le formage, l'emboutissage, l'étirage, le coinçage et l'extrusion

- Démoulage – Libérer la pièce finie pour le cycle suivant

Parmi celles-ci, seule la fonction de travail ajoute directement de la valeur à votre produit. C'est là l'essence même de la fabrication de moules : transformer des tôles brutes en composants de précision grâce à des outillages soigneusement conçus.

Depuis la matière première jusqu'au composant fini

Imaginez que vous produisez des supports automobiles . Une bobine d'acier entre dans la presse, et à chaque coup, la matrice de la machine découpe, plie et façonne ce matériau plat en une pièce tridimensionnelle prête à être assemblée. Cela se produit des centaines, voire des milliers de fois par heure, avec une régularité remarquable.

Quelle est l’origine de cette performance ? La matrice elle-même est généralement fabriquée en acier à outils — une catégorie d’aciers au carbone et alliés spécifiquement conçus pour leur haute résistance, leur ténacité aux chocs et leur résistance à l’usure. Ces matériaux permettent aux matrices de supporter les contraintes répétées d’une production à haut volume tout en conservant la précision dimensionnelle requise pour vos pièces.

Comprendre ce qu’est une matrice dans le domaine de la fabrication revêt une importance capitale pour plusieurs parties prenantes clés :

- Ingénieurs ont besoin de cette connaissance pour concevoir des pièces qui soient à la fois réalisables industriellement et économiquement viables

- Spécialistes des achats doivent évaluer les fournisseurs de matrices et comprendre le coût total de possession

- Responsables de la fabrication s’appuient sur les données relatives aux performances des matrices afin d’optimiser les plannings de production et les cycles de maintenance

Que vous définissiez de nouveaux outillages, que vous diagnostiquiez des problèmes de production ou que vous évaluiez des fournisseurs potentiels, une bonne maîtrise des principes fondamentaux des matrices mécaniques vous place dans une position plus forte. Les chapitres qui suivent vous guideront à travers chaque aspect critique — des composants et des types de matrices aux matériaux, aux processus de conception et aux critères de sélection des fournisseurs.

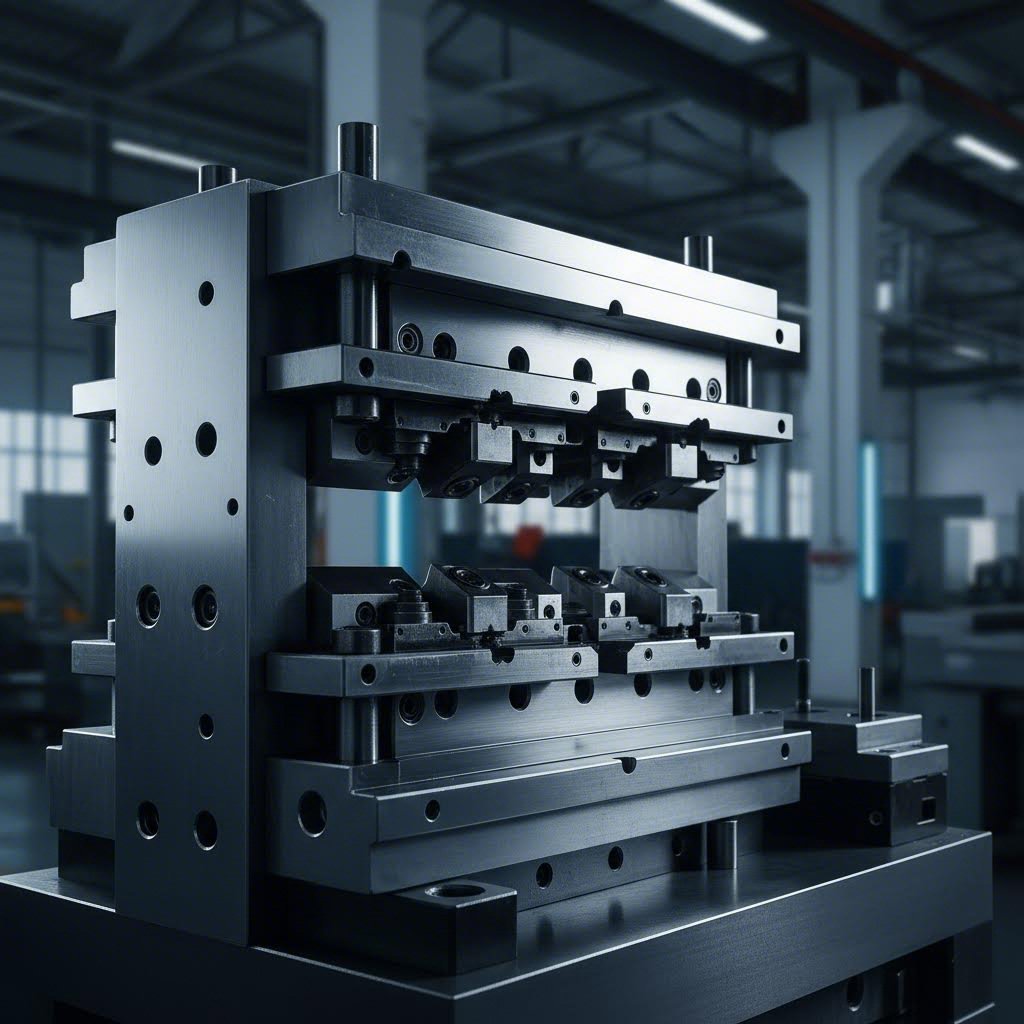

Composants essentiels d’un ensemble de matrice mécanique

Maintenant que vous savez ce qu’une matrice mécanique fait, examinons-en l’intérieur. Un ensemble de matrice peut sembler simple vu de l’extérieur, mais ouvrez-la et vous découvrirez un système conçu avec précision, dans lequel chaque composant joue un rôle critique. Lorsqu’une seule pièce tombe en panne ou s’use au-delà des tolérances admises, l’ensemble de la chaîne de production en ressent les conséquences.

Comprendre ces composants de matrice d’estampage vous permet de communiquer plus efficacement avec les fabricants de matrices, de diagnostiquer plus rapidement les problèmes de production et de prendre des décisions plus éclairées concernant l’entretien et les cycles de remplacement.

Anatomie d’un ensemble de matrice de précision

Imaginez un ensemble de matrice comme comportant deux grandes catégories de composants : le cadre structurel qui maintient l’ensemble en place, et les composants fonctionnels qui transforment réellement votre matière. Examinons chacun d’eux en détail.

La la semelle constitue la fondation — essentiellement le squelette de tout votre outil. Vous y trouverez à la fois une semelle inférieure et une semelle supérieure de matrice, qui sont des plaques de base massives fixées sur la presse. La semelle inférieure est fixée au plateau de la presse, tandis que la semelle supérieure est reliée au vérin. Ces plaques doivent présenter une rigidité suffisante pour résister à la déformation sous des forces considérables, souvent supérieures à plusieurs centaines de tonnes.

Entre la presse et la matrice, broches de guidage et des douilles garantissent un alignement parfait à chaque course. Selon Moeller Precision Tool, ces éléments sont fabriqués avec des tolérances inférieures à 0,0001 pouce — soit un dixième de l’épaisseur d’un cheveu humain. Les axes de guidage à billes sont devenus la norme industrielle, car ils permettent un glissement fluide et facilitent la séparation des matrices lors de la maintenance.

Plaques de support sont des plaques trempées positionnées derrière les poinçons et les matrices (ou boutons de matrice). Leur rôle ? Répartir les forces intenses générées lors de chaque course de presse et empêcher le matériau plus mou de la semelle de matrice de se déformer avec le temps.

Comment chaque composant contribue à la qualité de la pièce

Les composants actifs sont là où l'action réelle se produit. Le poinçon est le composant mâle qui pénètre dans la matière, effectuant le travail réel de découpe ou de formage. Les poinçons existent sous diverses formes d’extrémité — ronde, carrée, ovale ou sur mesure — en fonction de la géométrie requise pour votre pièce. La tête du poinçon se connecte au système de retenue qui le fixe dans l’ensemble supérieur de la matrice.

La plaque de sortie (ou bouton de matrice) est la contrepartie femelle du poinçon. Il fournit le tranchant opposé et comporte une ouverture usinée avec précision, correspondant exactement au profil du poinçon. Voici ce qui rend la chose intéressante : le bouton de matrice ne correspond pas exactement au poinçon. Il existe un écart intentionnel appelé jeu de la matrice — généralement de 5 à 10 % de l’épaisseur de la matière par côté.

Pourquoi le jeu est-il si important ? Un jeu trop faible provoque une usure excessive à la fois de la matrice et du poinçon, augmente la force requise et peut laisser des bords rugueux ou déchirés sur vos pièces. Un jeu trop important génère des bavures, des imprécisions dimensionnelles et une mauvaise qualité des bords. Bien régler cette relation est essentiel pour obtenir des découpes nettes et une longue durée de vie des outils.

La plaque d'éjection résout un problème pratique que vous ne soupçonneriez peut-être pas. Lorsqu’un poinçon perce une tôle, l’élasticité du matériau fait qu’il adhère fortement au poinçon. En l’absence de plaque de dégagement, la pièce serait entraînée vers le haut par le poinçon lors de son retrait — ce qui provoquerait un coincement dans la matrice et arrêterait la production. La plaque de dégagement élimine proprement ce matériau, permettant ainsi un fonctionnement continu.

| CompoNent | Fonction | Matériaux typiques |

|---|---|---|

| Semelle de matrice (supérieure/inférieure) | Fournit la fondation structurelle ; se fixe sur la presse | Acier, Alliages d'Aluminium |

| Goupilles de guidage et douilles | Assure un alignement précis entre les moitiés de la matrice | Acier à outils trempé, rectifié avec précision |

| Plaques de support | Répartit la force ; protège les semelles de matrice contre la déformation | Acier trempé |

| Poinçon | Élément mâle de découpe/formage ; transforme le matériau | Aciers à outils D2, A2, M2 ; carbure |

| Bouton de matrice / Plaque de matrice | Lame femelle de découpe ; fonctionne avec le poinçon pour créer des pièces | D2, plaquettes en carbure |

| Plaque d'éjection | Enlève le matériau du poinçon pendant la phase de retrait | Acier à outils, options en uréthane |

| Ressorts de matrice | Fournit la force nécessaire aux fonctions de dégagement et de patin de pression | Fil en acier au chrome-silicium, bouteilles de gaz azote |

| Rétenteurs de matrice | Maintient fermement les poinçons et les boutons en position | Acier allié trempé dans toute son épaisseur |

Lorsque vous évaluez un système de presse et de matrice, n’oubliez pas que ces composants ne fonctionnent pas de façon isolée. Les axes de guidage doivent s’aligner parfaitement avec les douilles. Le jeu entre le poinçon et la matrice doit correspondre précisément à celui du bouton de matrice. Le dégagement doit intervenir exactement au bon moment. Cette précision interconnectée est ce qui distingue une matrice haute performance d’une matrice sujette à des problèmes de qualité et à des temps d’arrêt excessifs.

Grâce à cette base en anatomie des matrices, vous êtes prêt à explorer les différents types de matrices mécaniques et à déterminer quelle configuration convient le mieux à vos besoins spécifiques de production.

Types de matrices mécaniques et leurs applications

Vous connaissez désormais la composition interne d’une matrice mécanique. La question suivante est plus vaste : quel type de matrice vous faut-il réellement ? La réponse dépend de votre volume de production, de la complexité des pièces à fabriquer et de vos contraintes budgétaires. Choisir un type de matrice inadapté peut entraîner une surcharge des coûts d’outillage pour des pièces simples — ou, à l’inverse, des problèmes de qualité si votre outillage ne parvient pas à gérer la complexité requise.

Examinons les principaux types de matrices d’estampage et identifions dans quels cas chacun d’eux s’avère pertinent pour votre opération de fabrication.

Matrices progressives pour une efficacité en grande série

Imaginez une matrice d'estampage qui effectue plusieurs opérations dans un ordre parfait sans jamais relâcher la pièce. C’est précisément ce qu’une matrice progressive réalise. Selon Durex Inc., les matrices progressives se composent de plusieurs stations disposées en séquence, chacune exécutant une opération spécifique tandis que la tôle métallique avance à travers la presse.

Voici comment cela fonctionne : une bobine de tôle alimente la première station, où l’opération initiale — par exemple, la perforation d’un trou pilote — est réalisée. À chaque coup de presse, le matériau avance vers la station suivante. La station deux découpe éventuellement le contour. La station trois plie un rebord. La station quatre ajoute un gaufrage. La station finale sépare la pièce finie de la bande porteuse.

Cette approche offre une efficacité remarquable pour la production à grande échelle. Les matrices de découpage métallique configurées en systèmes progressifs permettent de produire des pièces complexes à des vitesses dépassant 1 000 coups par minute. Le secteur automobile s’appuie fortement sur ce type de matrice pour la fabrication de supports, de clips et de composants structurels, dont des millions d’exemplaires identiques sont requis chaque année.

Idéal pour :

- Séries de production à grande échelle (100 000 pièces ou plus)

- Pièces nécessitant plusieurs opérations (découpe, pliage, emboutissage)

- Composants restant fixés à la bande porteuse pendant le traitement

- Applications où le coût unitaire prime sur l’investissement dans les outillages

Choix entre opérations combinées et opérations par transfert

Que faire si vous devez effectuer simultanément plusieurs opérations plutôt que séquentiellement ? C’est précisément là que les matrices combinées excellent.

Une matrice composite effectue plusieurs opérations de découpe en un seul coup. Imaginez une matrice qui découpe une forme tout en perforant simultanément des trous internes — le tout en un seul cycle de presse. Cette intégration réduit considérablement le temps de production et garantit un alignement parfait entre les différentes caractéristiques, puisque tout se produit en même temps.

Selon les experts en fabrication de Worthy Hardware, l’estampage à matrice composite offre une précision exceptionnelle et une utilisation efficace des matériaux avec un minimum de chutes. Toutefois, il y a un compromis : ce type de matrice d’estampage convient mieux aux pièces relativement plates et aux géométries simples. Si votre composant nécessite des emboutissages profonds ou une mise en forme tridimensionnelle complexe, vous devrez adopter une autre approche.

Les matrices de transfert résolvent le problème de la complexité grâce à une stratégie fondamentalement différente. Au lieu de maintenir la pièce fixée sur une bande porteuse, les matrices de transfert utilisent des doigts mécaniques ou des robots pour déplacer physiquement les pièces entre des stations indépendantes. Chaque station effectue son opération, puis libère la pièce afin qu’elle soit transférée à la suivante.

Cette flexibilité rend les matrices de transfert idéales pour :

- Les pièces volumineuses qui ne peuvent pas être montées sur une bande porteuse de matrice progressive

- Les composants emboutis profonds nécessitant plusieurs étapes de formage

- Les assemblages complexes exigeant des opérations sous différents angles

- Les pièces nécessitant des changements d’orientation en cours de fabrication

L’inconvénient ? Le poinçonnage par matrice de transfert implique généralement des coûts opérationnels plus élevés et des temps de réglage plus longs. Vous devrez également faire appel à des techniciens qualifiés pour l’entretien et l’exploitation. Toutefois, pour les composants aéronautiques complexes ou les pièces destinées aux machines lourdes, aucune autre méthode n’offre cette même combinaison de précision et de souplesse géométrique.

Types de matrices spécialisés pour des opérations spécifiques

Au-delà de ces catégories principales, plusieurs matrices de formage spécialisées répondent à des besoins manufacturiers spécifiques :

- Matrices de découpage – Découper des formes précises dans des tôles afin de créer des ébauches planes destinées à des opérations ultérieures. Leur conception simple les rend économiquement avantageuses pour produire des matériaux de départ aux découpes nettes et avec un minimum de déchets.

- Matrices de formage – Former le matériau en profils tridimensionnels par pliage, emboutissage ou roulage, sans enlever de matière. Indispensables pour la fabrication de composants structurels présentant des contours complexes.

- Fabrication de matrices – Tirer la tôle dans des cavités profondes afin de réaliser des pièces en forme de tasse ou de boîte. Couramment utilisées dans la fabrication d’ustensiles de cuisine, de canettes de boissons et de réservoirs de carburant automobiles.

- Matrices de frappe – Appliquer une pression extrême afin de créer des détails de surface hautement précis et de respecter des tolérances dimensionnelles très serrées. Très répandues dans la fabrication de bijoux et de dispositifs médicaux.

- Les matrices de gravure – Créer des motifs en relief ou en creux à la fois à des fins esthétiques et fonctionnelles, par exemple pour améliorer l’adhérence ou intégrer des éléments de marque.

Un cadre décisionnel pour la sélection des matrices

Cela semble complexe ? Voici une méthode pratique pour réduire vos options :

| Facteur de sélection | Découpage progressif | Poinçon composé | Moule à transfert |

|---|---|---|---|

| Volume de production | Élevé (plus de 100 000 pièces) | Faible à moyenne | Moyen à élevé |

| Complexité des pièces | Modéré | Simple à modéré | Élevé |

| Taille de la pièce | Petite à moyenne | Petite à moyenne | Moyenne à grande |

| Coût initial de l'outillage | Élevé | Modéré | Élevé |

| Coût par pièce | Faible | Modéré | Modéré à élevé |

| Temps de montage | Modéré | Faible | Élevé |

Lorsque vous spécifiez des matrices d’estampage de tôle pour votre projet, commencez par trois questions : Combien de pièces avez-vous besoin annuellement ? Quelle est la complexité de la géométrie ? Quel est votre budget pour les outillages par rapport aux coûts unitaires ?

Pour les supports automobiles à forte production, les matrices progressifs offrent généralement le coût total le plus bas. Pour les composants médicaux de haute précision en quantités plus faibles, les matrices composées sont souvent plus pertinentes. Pour les grands panneaux aéronautiques nécessitant des opérations de formage complexes, les matrices à transfert fournissent des capacités que les systèmes plus simples ne sauraient égaler.

Comprendre ces différents types de matrices vous permet d’engager des échanges productifs avec les fabricants de matrices et de formuler des spécifications adaptées à vos réalités de production. Toutefois, le choix du type de matrice ne constitue qu’une partie de l’équation : les matériaux utilisés dans la construction de la matrice ont un impact tout aussi déterminant sur les performances, la durée de vie et le coût total de possession.

Les matériaux et les traitements de surface pour des performances optimales

Vous avez sélectionné le type de matrice adapté à votre application. Il s’agit désormais d’une décision qui déterminera la durée de vie de cet outillage ainsi que le nombre de pièces de qualité qu’il produira : le choix du matériau. L’utilisation d’un acier inadapté pour la matrice peut entraîner une défaillance prématurée, des coûts de maintenance excessifs et des problèmes de qualité ayant des répercussions sur l’ensemble de votre processus de production.

Que vous emboutissiez des supports en aluminium mou ou que vous perforiez de l’acier trempé, les matériaux utilisés dans vos matrices pour tôle influencent directement les performances, la longévité et le coût total de possession. Examinons ce qui distingue chaque option.

Aciers à outils : grades et caractéristiques de performance

Les aciers à outils constituent la base de la plupart des constructions de matrices métalliques. Selon Ryerson, les aciers à outils contiennent entre 0,5 % et 1,5 % de carbone, ainsi que des carbures formés par quatre éléments d’alliage principaux : le tungstène, le chrome, le vanadium et le molybdène. Ces éléments confèrent à l’acier pour matrices sa dureté exceptionnelle, sa résistance à l’usure et sa capacité à conserver un tranchant coupant sous des pressions extrêmes.

Mais voici ce que de nombreux acheteurs négligent : tous les aciers à outils n’offrent pas des performances identiques selon les applications. La nuance choisie doit correspondre précisément à vos exigences de production spécifiques.

Acier à outils D2 d2 se distingue comme l’acier le plus utilisé pour les matrices d’estampage. Grâce à sa teneur élevée en carbone et en chrome, D2 atteint, après traitement thermique, une dureté de 62 à 64 HRC. Ces particules carbures très dures assurent une résistance à l’abrasion exceptionnelle — idéale pour les matrices de découpe, de poinçonnage et de formage nécessitant des tolérances serrées sur des séries de production prolongées. Si vous fabriquez des centaines de milliers de pièces avec la même matrice, la résistance à l’usure de D2 justifie souvent son coût.

Acier à outils A2 offre un excellent équilibre lorsque vous avez besoin à la fois de résistance mécanique et de résistance à l'usure. Sa teneur en chrome de 5 % lui confère une dureté élevée (63-65 HRC à l’état trempé), tout en conservant une stabilité dimensionnelle pendant le traitement thermique. Cela rend l’acier A2 particulièrement précieux pour les poinçons de découpe, les matrices de formage et les applications de moulage par injection, où la précision compte autant que la durabilité.

Acier outil S7 adopte une approche totalement différente. En tant qu’acier résistant aux chocs, l’acier S7 privilégie la ténacité aux chocs plutôt qu’une dureté maximale. Il atteint une dureté de 60-62 HRC après trempe, mais sa véritable force réside dans sa capacité à absorber des chocs mécaniques répétés sans écaillage ni fissuration. Lorsque vos outillages sont soumis à des sollicitations à fort impact — ciseaux, poinçons destinés à des matériaux épais ou emboutis à rivets — l’acier S7 surpasse souvent des alternatives plus dures, mais plus fragiles.

| Nuance d'acier pour outil | Dureté (HRC) | Propriétés clés | Meilleures applications | Coût relatif |

|---|---|---|---|---|

| D2 | 62-64 | Résistance à l’usure exceptionnelle, teneur élevée en chrome | Découpe, poinçonnage et matrices de formage pour séries longues | Modéré |

| R2 | 63-65 | Équilibre optimal entre ténacité et résistance à l’usure, stabilité dimensionnelle | Poinçons de découpe, matrices de dégrossissage, outils de formage | Modéré |

| S7 | 60-62 | Résistance supérieure aux chocs, ténacité élevée aux chocs | Poinçons et burins robustes, applications à impact | Modéré |

| O1 | 57-62 | Facile à usiner, bonne rétention du tranchant | Lames de cisaillement, outils de coupe polyvalents | Faible |

| M2 | 62-64 | Conserve sa dureté à haute température | Outils de coupe à grande vitesse, forets, tarauds | Plus élevé |

Lorsque les plaquettes en carbure justifient l’investissement

Parfois, même un acier à outils haut de gamme ne parvient pas à offrir la longévité exigée par votre production. C’est à ce moment que les plaquettes en carbure entrent en jeu.

Le carbure de tungstène est exceptionnellement dur — nettement plus dur que tout acier à outils. Selon Alsette, les matrices équipées de plaquettes en carbure intègrent ces pièces extrêmement dures dans les zones soumises à une forte usure du corps de matrice en acier. Plutôt que de fabriquer une matrice complète pour tôles minces entièrement en carbure (ce qui serait prohibitivement coûteux et trop fragile), les fabricants placent stratégiquement des plaquettes aux bords de coupe, aux poinçons, aux rayons d’emboutissage et aux surfaces de formage.

Cette approche hybride offre des avantages remarquables :

- Durée de vie prolongée des matrices – Les plaquettes en carbure peuvent durer 5 à 10 fois plus longtemps que les composants en acier outil dans les applications fortement abrasives

- Réduction des coûts de remplacement – Lorsqu’une usure se produit, vous remplacez uniquement la plaquette, et non l’ensemble du composant de la matrice

- Temps d'arrêt minimisé – Le remplacement plus rapide des plaquettes entraîne moins d’interruptions de production

- Qualité constante des pièces – Le carbure conserve son tranchant plus longtemps, permettant des découpes plus propres tout au long de la série de production

Dans quels cas le carbure justifie-t-il son coût initial plus élevé ? Envisagez son utilisation pour des productions à grand volume dépassant un million de pièces, pour le poinçonnage de matériaux abrasifs ou trempés, ou lorsque la qualité des arêtes de coupe est déterminante pour la qualité des pièces. Les constructeurs automobiles produisant de petits connecteurs, bornes et éléments de fixation spécifient couramment des plaquettes en carbure, car le volume élevé permet d’amortir rapidement cet investissement.

Traitements de surface permettant de prolonger la durée de vie des matrices

Outre le choix du matériau de base, les traitements de surface et les revêtements peuvent considérablement améliorer les performances de vos matrices métalliques. Ces applications de couches minces ajoutent des couches protectrices qui réduisent le frottement, résistent à l’usure et empêchent le grippage, sans toutefois modifier les propriétés fondamentales de l’outil.

TiN (nitrure de titane) les revêtements TiN créent une surface caractéristique de couleur or avec une dureté d’environ 2 300 HV. Ce revêtement réduit le frottement entre la matrice et la pièce usinée, prolonge la durée de vie de l’outil de 2 à 4 fois dans de nombreuses applications et aide à prévenir l’accumulation de matière sur les arêtes coupantes.

TiCN (nitrure de carbone de titane) le revêtement TiCN s’appuie sur la base du TiN, avec une dureté encore supérieure (environ 3 000 HV) et une résistance accrue à l’usure. Son aspect bleu-gris signale des performances améliorées pour l’emboutissage et la mise en forme de matériaux plus durs, tels que l’acier inoxydable.

DLC (carbone type diamant) les revêtements DLC atteignent des niveaux de dureté exceptionnels, proches de ceux du diamant, tout en conservant des coefficients de frottement extrêmement faibles. Le DLC excelle dans les applications impliquant l’aluminium et d’autres matériaux sujets à l’adhérence et au grippage.

Le choix de la bonne combinaison de matériau de base et de traitement de surface exige un équilibre entre plusieurs facteurs : la dureté et l’abrasivité du matériau de votre pièce, le volume de production attendu, les exigences en matière de tolérances et les contraintes budgétaires. Un outilleur possédant une solide expérience dans votre domaine d’application peut vous guider dans cette décision — ce qui nous amène au processus d’ingénierie qui transforme les spécifications matérielles en outillages prêts pour la production.

Le processus de conception des matrices : de la conception à la production

Vous avez sélectionné le type de matrice adapté et précisé les matériaux appropriés. L’étape suivante est la phase d’ingénierie, qui transforme ces décisions en un outil physique capable de produire des millions de pièces de précision. Quelle est, au fond, la fabrication de matrices ? Il s’agit d’un processus d’ingénierie rigoureux qui comble le fossé entre la conception de votre pièce et une matrice de découpage prête pour la production.

Comprendre ce parcours vous aide à établir des délais réalistes, à poser des questions plus pertinentes lors des revues de conception et à identifier les raccourcis techniques qui pourraient compromettre vos résultats à long terme.

Considérations techniques déterminant le succès de la matrice

Toute conception réussie de matrice d’estampage commence par une analyse approfondie de la pièce elle-même. Selon Dramco Tool , la compréhension de l’intention de conception de la pièce — c’est-à-dire de son utilisation prévue et de son fonctionnement requis dans le monde réel — fournit des informations essentielles sur les exigences relatives aux caractéristiques et ouvre des possibilités d’optimiser la conception afin de faciliter sa fabrication.

Avant tout démarrage de la modélisation CAO, les ingénieurs expérimentés spécialisés dans les matrices évaluent plusieurs facteurs critiques :

- Le comportement matérialiste – Comment la tôle s’écoulera-t-elle pendant l’emboutissage ? Quel retour élastique (springback) pouvez-vous anticiper après les opérations de pliage ?

- Tolérances critiques – Quelles dimensions sont les plus importantes pour la fonctionnalité de la pièce et pour son ajustement en assemblage ?

- Volume de production – Comment le volume de production attendu influence-t-il les décisions relatives à la complexité de la matrice et au choix des matériaux ?

- Compatibilité avec la presse – Quelles contraintes liées à l’équipement affectent la taille de la matrice, la longueur de la course et les exigences en termes de capacité nominale ?

C’est ici que de nombreux projets échouent : des hypothèses remplacent une analyse rigoureuse. Comme le soulignent les experts du secteur, éviter les hypothèses et poser des questions de clarification lorsque des informations font défaut permet d’éviter des révisions coûteuses ultérieurement. Une conception de matrice d’emboutissage métallique fondée sur des spécifications incomplètes nécessitera des modifications onéreuses dès que la production mettra en évidence ces lacunes.

L’établissement des tolérances mérite une attention particulière durant cette phase. Dans la fabrication moderne, les tolérances deviennent de plus en plus serrées — souvent une fraction infinitésimale de pouce. Votre outillage de matrice doit tenir compte des variations cumulées dues aux fluctuations de l’épaisseur du matériau, à la déformation de la presse, à la dilatation thermique et à l’usure progressive de l’outil. Le processus de conception de la matrice d’emboutissage transpose, à rebours, les spécifications de la pièce finie vers les dimensions de l’outil nécessaires pour les atteindre de façon constante.

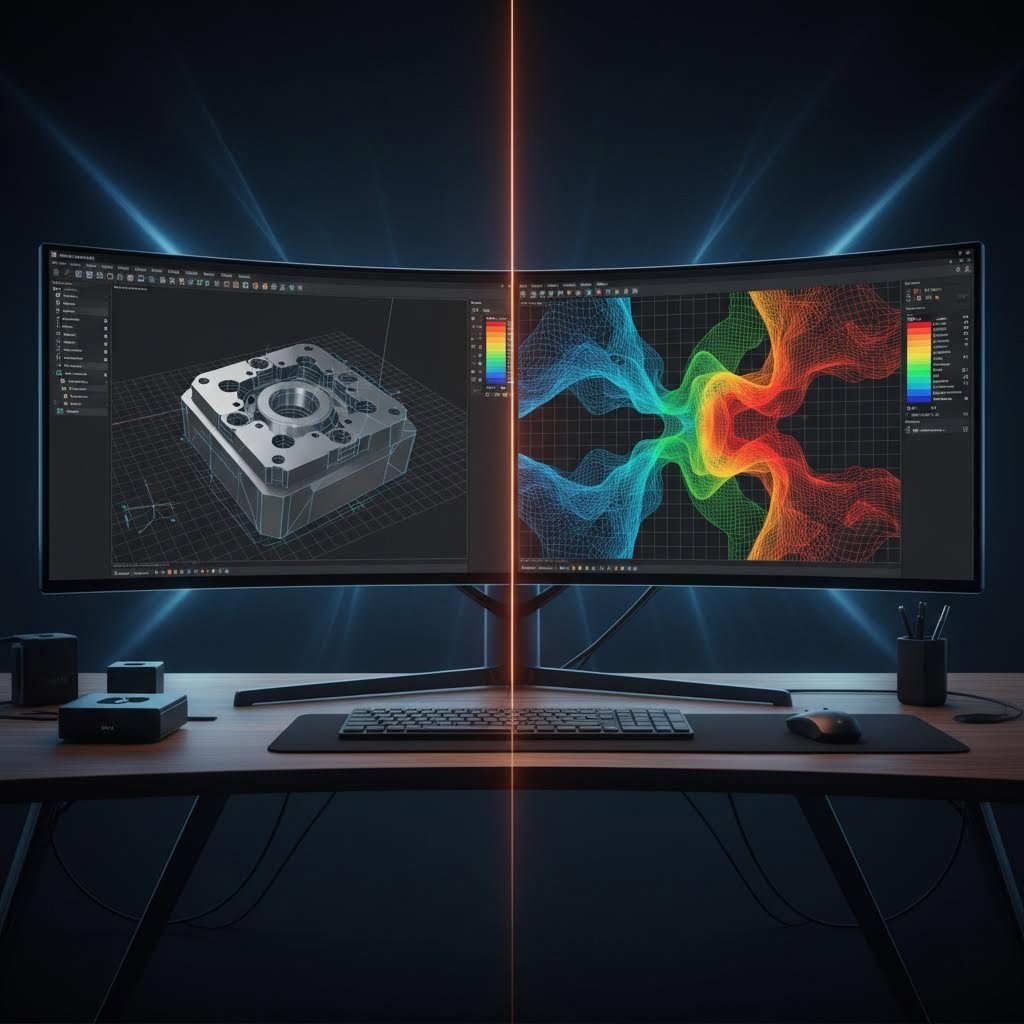

De la conception numérique à la précision physique

La conception et le développement modernes des matrices reposent fortement sur des logiciels de conception assistée par ordinateur (CAO). Les ingénieurs créent des modèles 3D détaillés de chaque composant de la matrice — poinçons, boutons de matrice, dégauchisseurs, systèmes de guidage — et vérifient leurs interactions au moyen d’un assemblage numérique. Cet environnement virtuel permet aux concepteurs d’identifier les interférences, d’optimiser les chemins d’écoulement du matériau et d’affiner les jeux avant toute usinage de l’acier.

Toutefois, la modélisation CAO à elle seule ne garantit pas le succès. C’est ici que la simulation par ingénierie assistée par ordinateur (IAO) transforme le processus de fabrication des matrices.

Selon Keysight Technologies , un logiciel de simulation de formage de tôles métalliques permet des essais virtuels de matrices afin d’identifier les défauts potentiels avant la construction physique des outillages. Ces simulations prédisent :

- Schémas d'écoulement du matériau – Comment la tôle métallique se déplace et s’étire pendant les opérations de formage

- Amplitude du retour élastique – Particulièrement critique pour les aciers avancés à haute résistance et les alliages d’aluminium, dont le formage est difficile

- L’amincissement ou la rupture éventuels – Zones où le matériau pourrait céder sous les contraintes de formage

- Risques de formation de plis – Zones de compression susceptibles de provoquer des défauts de surface

Pourquoi cela a-t-il une incidence sur votre budget ? Les défauts de conception des pièces et des procédés apparaissent souvent uniquement lors des premiers essais, à l’étape d’essai (« try-out ») de la fabrication des matrices — moment où les corrections sont à la fois longues et coûteuses. La simulation permet de détecter ces problèmes numériquement, lorsque les modifications ne nécessitent que quelques heures de travail d’ingénierie au lieu de plusieurs semaines de retouche des outillages.

Le processus de simulation aide également à optimiser les paramètres de la presse. L’obtention de conditions optimales d’estampage exige un réglage fin de paramètres tels que la vitesse de la presse, la force du serre-flan et la lubrification. Les essais virtuels réduisent considérablement les itérations physiques traditionnelles de type « essai-erreur », raccourcissant ainsi le délai avant la mise en production.

Développement et validation de prototypes

Même avec des simulations sophistiquées, la validation physique reste essentielle. Les matrices prototypes — parfois appelées outillages souples — permettent aux ingénieurs de vérifier leurs prédictions numériques en les confrontant au comportement réel des matériaux. Ces prototypes utilisent généralement des matériaux moins coûteux et une construction simplifiée, ce qui permet d’accélérer les itérations avant de passer à l’outillage destiné à la production.

Pendant les essais de validation, les ingénieurs mesurent :

- La précision dimensionnelle de toutes les caractéristiques critiques

- La qualité de l’état des bords et la hauteur des bavures

- L’état de surface dans les zones embouties

- L’amincissement du matériau aux rayons de tirage

- L’efficacité de la compensation du retour élastique

Ces données sont réinjectées dans le processus de conception afin d’affiner la matrice pour sa fabrication à grande échelle. Lors de la conception d’une matrice destinée à la fabrication de composants automobiles ou aérospatiaux complexes, plusieurs itérations prototypes peuvent s’avérer nécessaires pour atteindre la précision requise.

Tout au long de ce parcours, la documentation revêt une importance capitale. Les plans détaillés des matrices capturent toutes les dimensions, tolérances et spécifications matériaux. Ces documents soutiennent la maintenance future, le remplacement des composants et d’éventuelles modifications de conception à mesure que votre produit évolue.

L’investissement en ingénierie que vous consacrez à la phase de conception porte ses fruits tout au long de la durée de vie de production de votre matrice. Un outil soigneusement conçu permet de produire des pièces conformes avec un minimum d’ajustements, tandis qu’une conception précipitée engendre des difficultés persistantes qui consomment des heures de maintenance et génèrent des rebuts. Une fois votre conception validée, le défi suivant consiste à traduire ces spécifications en composants de matrice fabriqués avec précision.

Méthodes de fabrication et normes de précision

Votre conception de matrice est terminée et validée. L’heure de vérité est arrivée : transformer ces spécifications numériques en outillages physiques capables de produire des millions de pièces de précision. Le processus d’usinage de la matrice détermine si votre conception soigneusement élaborée se traduit par un outillage performant sans faille — ou par un outil affecté de défauts dimensionnels et d’usure prématurée.

Comprendre comment les matrices sont fabriquées vous aide à évaluer les capacités des fournisseurs, à fixer des délais de livraison réalistes et à identifier les indicateurs de qualité qui distinguent un outillage de classe mondiale des alternatives médiocres.

Méthodes d’usinage de précision pour la construction de matrices

La fabrication d’outillages aux niveaux de précision requis pour le poinçonnage moderne exige une séquence soigneusement orchestrée d’opérations d’usinage. Chaque méthode répond à des exigences spécifiques, et les outilleurs expérimentés savent exactement quand appliquer chaque technique.

Usinage CNC sert de fondation pour la plupart des constructions de matrices. Selon Ohio Valley Manufacturing, cette technique polyvalente utilise des machines pilotées par ordinateur pour enlever précisément du matériau conformément aux instructions programmées. Les opérations d’usinage CNC par fraisage et tournage dégrossissent la géométrie de base de la matrice, définissant ainsi les caractéristiques principales dans des tolérances allant de ±0,001 à ±0,005 pouce.

Les capacités CNC multi-axes — notamment l’usinage à 5 axes et à 6 axes — permettent une coupe simultanée depuis plusieurs directions au cours d’un seul et même montage. Cela revêt une importance particulière, car chaque repositionnement de la pièce entraîne un risque d’erreurs d’alignement. Réduire le nombre de montages permet d’obtenir des tolérances plus serrées et une production accélérée.

Fraisage par électroérosion (EDM) permet de réaliser des géométries que les outils de coupe conventionnels ne sauraient tout simplement pas usiner. Ce procédé fonctionne en générant des étincelles électriques contrôlées entre une électrode et la pièce, ce qui érode le matériau par incréments extrêmement précis. Deux méthodes principales d’usinage par EDM répondent à des objectifs distincts dans la fabrication des matrices :

- EDM à fil utilise un fil fin en mouvement continu (généralement de 0,10 à 0,30 mm de diamètre) pour découper des profils complexes et des formes intriquées. Il se distingue particulièrement dans la réalisation de profils précis de poinçons et de matrices qui définissent la géométrie de votre pièce, avec des tolérances atteignant ±0,0025 mm.

- Le dépistage de la maladie fait appel à une électrode profilée qui « s’enfonce » dans la pièce à usiner, créant ainsi des cavités et des caractéristiques tridimensionnelles complexes. Cette méthode permet d’obtenir des détails intriqués et des angles internes vifs, impossibles à réaliser avec des outils de coupe rotatifs.

Selon des experts du secteur chez Actco Tool, l’usinage par électro-érosion (EDM) convient particulièrement à la production de formes complexes, d’angles vifs et de détails fins, qui peuvent être difficiles à obtenir avec des méthodes d’usinage conventionnelles.

Le broyage assure la précision dimensionnelle finale et l'état de surface requis pour vos composants de matrice. Le poinçonnage de précision exige des états de surface mesurés en micro-pouces, et le meulage y parvient par enlèvement abrasif de matière. Le meulage plan permet d’obtenir des surfaces planes et parallèles sur les semelles de matrice et les plaques de support. Le meulage cylindrique produit des éléments ronds, tels que les axes de guidage, conformément à des spécifications très strictes. Le meulage profilé affine les contours complexes des poinçons et des sections de matrice.

Finition manuelle peut sembler désuète à l’ère de la précision contrôlée par ordinateur, mais les outilleurs qualifiés effectuent encore des réglages finaux critiques. Les opérations de meulage à la pierre, de rodage et de polissage éliminent les traces microscopiques laissées par les opérations d’usinage, afin d’obtenir des surfaces parfaitement miroir qui empêchent l’adhérence du matériau et le grippage pendant la production.

Séquence de fabrication

L’usinage d’une matrice de précision suit une progression logique, passant du matériau brut au composant fini :

- Usinage de dégrossissage – Le fraisage CNC élimine la matière en excès, laissant un jeu de 0,010 à 0,020 pouce pour les opérations ultérieures

- Traitement thermique – Les composants sont trempés pour atteindre la dureté et la résistance à l’usure requises

- Usinage semi-fini – Les opérations post-traitement thermique corrigent toute déformation et rapprochent les dimensions finales

- EDM à fil – Usine des profils précis sur les poinçons, les boutons de matrice et autres caractéristiques critiques

- Meulage de Précision – Atteint les tolérances dimensionnelles finales et les exigences de finition de surface

- Le dépistage de la maladie – Crée des cavités complexes et des détails précis là où cela est nécessaire

- Finition manuelle – Le polissage et le meulage permettent d’obtenir la qualité de surface requise

- Assemblage et ajustage – Les composants sont assemblés et réglés pour un fonctionnement correct

Vérification de la qualité et validation des tolérances

Comment savoir si votre matrice répond aux spécifications ? Des protocoles d’inspection rigoureux vérifient chaque dimension critique avant l’assemblage.

Selon les experts en métrologie de Jeelix , les machines à mesurer tridimensionnelles (MMT) modernes, équipées de palpeurs à micro-billes, atteignent une précision de 0,8 µm — soit moins d’un millième de millimètre. Ces systèmes capturent des données dimensionnelles précises sur des géométries complexes, en comparant les mesures réelles aux spécifications CAO.

Les capacités en matière de tolérances varient considérablement selon le procédé de fabrication :

| Méthode de fabrication | Tolérance typique | Qualité de Surface (Ra) |

|---|---|---|

| Fraisage CNC (ébauche) | ±0,005 pouce | 63–125 µin |

| Fraisage CNC (finition) | +/- 0,001 pouces | 32–63 µin |

| EDM à fil | ±0,0001 à 0,0005 pouce | 8 à 32 µin |

| Meulage de Précision | ±0,0001 à 0,0002 pouce | 4 à 16 µin |

| Lustrage/polissage | ±0,00005 pouce | 1 à 4 µin |

Outre la vérification dimensionnelle, le contrôle qualité s’étend à la certification des matériaux, aux essais de dureté et à la mesure de l’état de surface. L’enregistrement des inspections de chaque composant de la matrice documente la conformité aux spécifications, assurant ainsi la traçabilité tout au long du cycle de production de l’outil.

Les considérations thermiques influencent également la précision des mesures. Comme le soulignent les experts en métrologie, une plaque de moule en aluminium peut se dilater de 0,07 mm pour une simple variation de température de 10 °C, ce qui peut facilement entraîner un rejet erroné. Les systèmes de mesure haut de gamme compensent cette dilatation thermique afin que les relevés reflètent la géométrie réelle et non des artefacts liés à la température.

Une fois votre matrice fabriquée avec précision et vérifiée, l’accent se déplace vers son maintien en conditions optimales de fonctionnement tout au long de sa durée de vie en production — un sujet qui a un impact direct sur votre coût total de possession.

L'entretien et la résolution des problèmes courants

Votre matrice mécanique est désormais en production et fabrique des pièces de précision coup après coup. Mais voici une réalité bien connue du secteur de la fabrication de matrices : même les outillages les plus performants se dégradent avec le temps. La question n’est pas de savoir si votre matrice subira de l’usure, mais bien si vous détecterez les problèmes suffisamment tôt pour éviter des pannes coûteuses et des interruptions de production.

Comprendre les modes de défaillance et mettre en œuvre un entretien préventif transforment votre équipement de matrices d’une « bombe à retardement » en un actif prévisible et maîtrisable. Examinons ce qui ne fonctionne pas, pourquoi cela se produit et comment prolonger la durée de vie productive de vos outillages.

Reconnaître les signes avant-coureurs de l’usure des matrices

Chaque pièce formée par un outillage raconte une histoire sur l’outil qui l’a fabriquée. Selon les experts de Keneng Hardware, l’usure des matrices résulte d’un contact répété entre la surface de la matrice et le métal embouti. Savoir interpréter ces signaux avant qu’ils ne conduisent à des défaillances critiques distingue les programmes de maintenance proactive des interventions réactives en situation d’urgence.

L’industrie des matrices classe l’usure selon des motifs distincts, chacun indiquant des causes profondes spécifiques :

- Usure abrasive – Crée des sillons et des rayures visibles sur les surfaces de travail. Des particules dures provenant du matériau de la pièce ou de la contamination environnementale agissent comme du papier abrasif, éliminant progressivement le matériau de la matrice. Vous constaterez ceci d’abord sur les faces des poinçons et les bords des boutons de matrice.

- Usure adhésive (grippage) – Produit des surfaces déchirées et rugueuses là où le matériau de la pièce s’est soudé à la matrice. Cela se produit lorsque la pression extrême provoque un collage momentané entre la matrice et la tôle. Les aciers inoxydables et l’aluminium sont particulièrement sujets au grippage.

- Écaillage et microfissuration – Apparaît sous la forme de petits fragments se détachant des bords de coupe. Cela est souvent causé par un jeu excessif, des charges d’impact ou un acier pour matrices trop dur pour l’application concernée. Ces copeaux contaminent vos pièces et accélèrent les dommages ultérieurs.

- Fissuration par fatigue – Se développe sous la forme de fissures progressives soumises à des cycles répétés de contrainte. Recherchez les « lignes de fatigue » caractéristiques — des lignes courbes rayonnant à partir de l’origine de la fissure. Contrairement aux ruptures dues à une surcharge brutale, les fissures de fatigue se propagent lentement, offrant un délai d’alerte si des inspections régulières sont effectuées.

Quels signes doivent déclencher une enquête immédiate ? Selon Jeelix, une hauteur accrue des bavures sur les pièces embouties, une dérive dimensionnelle dépassant les tolérances, des rayures ou des marques de grippage en surface, ainsi que des bruits inhabituels pendant le fonctionnement de la matrice indiquent tous l’apparition de problèmes. Ces symptômes ne surviennent presque jamais de façon soudaine : ils évoluent progressivement, passant d’subtils à graves au fil de centaines, voire de milliers de coups de presse.

Maintenance préventive qui prolonge la durée de vie des matrices

Les opérations de fabrication les plus performantes ne patientent pas l’apparition de pannes. Elles planifient la maintenance en fonction des cycles de production, des données d’inspection et des schémas historiques de performance.

Selon Le groupe Phoenix , une mauvaise maintenance des matrices entraîne des défauts de qualité pendant la production, ce qui augmente les coûts de tri, accroît la probabilité d’expédier des pièces défectueuses et expose à des mesures de confinement forcées coûteuses. Une approche systématique permet d’éviter ces conséquences en cascade.

Établissez des intervalles d’inspection en fonction des spécifications standard de vos matrices et des exigences de production :

- À chaque série de production – Inspection visuelle des surfaces critiques, vérification de la qualité des pièces, contrôle du système de lubrification

- Hebdomadaire ou bimensuel – Examen détaillé des bords des poinçons et des contre-matrices, mesure des dimensions critiques, évaluation de l’usure des goupilles de guidage et des douilles

- Mensuel ou trimestriel – Démontage complet de la matrice, nettoyage approfondi, vérification dimensionnelle par rapport aux spécifications d’origine, remplacement des composants selon besoin

- Annuellement – Audit complet incluant, le cas échéant, une évaluation métallurgique, une évaluation de l’état des revêtements et un examen de la documentation

Problèmes courants et leurs solutions :

- Formation excessive de bavure → Vérifier et ajuster le jeu des matrices ; aiguiser ou remplacer les arêtes de coupe usées

- Grippage sur les surfaces de formage → Améliorer la lubrification ; appliquer ou réappliquer des revêtements de surface (TiN, DLC) ; polir les zones affectées

- Dérive dimensionnelle → Vérifier les jeux ; contrôler les composants de guidage usés ; rectifier les surfaces de travail selon les spécifications

- Écaillage aux arêtes de coupe → Évaluer le choix du matériau ; réduire les charges d’impact ; envisager un acier à outils plus résistant

- Fissures par fatigue → Effectuer un traitement de détente des contraintes sur les composants concernés ; repenser les zones soumises à de fortes contraintes ; remplacer avant une défaillance catastrophique

- Dommages au plateau repousseur → Vérifier les forces des ressorts ; contrôler la synchronisation ; remplacer les composants usés

À quel moment le rechargement est-il pertinent par rapport au remplacement des composants ? En général, si un poinçon ou un bouton de matrice peut être rechargé tout en respectant les spécifications minimales de longueur de fonctionnement, le rechargement permet d'importantes économies de coûts. La plupart des composants standard de matrices autorisent plusieurs cycles de rechargement avant que le remplacement ne devienne nécessaire. Toutefois, les composants présentant des fissures dues à la fatigue, un grippage sévère ou une déformation dimensionnelle irrémédiable doivent être remplacés immédiatement.

Cycle de vie complet d’une matrice

Comprendre à quelle étape du cycle de vie se trouve votre matrice vous aide à planifier judicieusement vos investissements en maintenance :

- Période d'adaptation – Les 5 000 à 10 000 premiers coups révèlent d’éventuels problèmes de conception ou de fabrication. Procédez à des inspections fréquentes et documentez les performances initiales.

- Production optimale – La matrice fonctionne à son rendement maximal avec une maintenance courante. Cette phase devrait représenter 70 à 80 % de la durée de vie totale de la matrice.

- Fonctionnement à maturité – Une fréquence accrue de maintenance est requise. Le remplacement des composants devient plus courant. Le coût unitaire augmente progressivement.

- Fin de vie – Les coûts d'entretien atteignent ou dépassent l'investissement nécessaire pour une reconstruction. La qualité devient incohérente malgré les interventions. Il est temps de remplacer l’outil ou de procéder à une reconstruction majeure.

La documentation établie tout au long de ce cycle de vie s'avère inestimable. Selon des experts du secteur, les données issues des anciennes ordres de travail peuvent être exploitées pour améliorer les plans d'entretien préventif et prédire le moment où des problèmes similaires risquent de se reproduire. Ce registre historique transforme un entretien réactif en une gestion prédictive des actifs.

La durée de vie productive de votre matrice dépend de la détection précoce des problèmes et de leur résolution systématique. Toutefois, même le meilleur programme d'entretien ne saurait compenser une mauvaise qualité initiale de l’outillage — ce qui nous amène à la question cruciale du choix d’un partenaire de fabrication capable de fournir des matrices performantes dès le premier jour.

Sélectionner un partenaire qualifié pour la fabrication de matrices

Vous avez conçu la matrice mécanique parfaite, spécifié des matériaux haut de gamme et établi des protocoles d'entretien rigoureux. Mais voici une vérité malaisante : toute cette planification minutieuse ne signifie rien si votre partenaire de fabrication de matrices ne possède pas les capacités nécessaires pour la mettre en œuvre. L’écart entre un fabricant de matrices qualifié et un fabricant sous-performant peut se traduire par des retards de plusieurs mois, des non-conformités qualité et des coûts qui dépassent largement votre budget initial de outillage.

Alors, comment distinguer les entreprises mondialement reconnues dans la fabrication de matrices de celles qui se contentent de bien parler ? La réponse réside dans une évaluation systématique selon cinq dimensions critiques.

Normes de certification attestant l'excellence manufacturière

Lors de l’évaluation de partenaires de fabrication d’outillages et de matrices, les certifications constituent votre premier filtre. Elles ne garantissent pas à elles seules l’excellence, mais leur absence devrait immédiatement soulever des drapeaux rouges.

Certification IATF 16949 constitue la référence or pour les fournisseurs de matrices automobiles. Selon Smithers , cette norme mondiale reconnue en matière de management de la qualité définit les exigences d’un système de management de la qualité (SMQ) qui aide les organisations à améliorer l’efficacité de leur production et à renforcer la satisfaction client. L’obtention de la certification IATF 16949 exige des investissements importants en temps, en argent et en ressources — ce qui signifie que les fournisseurs certifiés ont démontré un engagement sérieux envers des systèmes qualité rigoureux.

Que requiert concrètement l’IATF 16949 ? Les exigences principales sont les suivantes :

- Système robuste de management de la qualité – Fondée sur les bases de l’ISO 9001:2015, avec des améliorations spécifiques au secteur automobile

- Planification et analyse des risques – Identification et atténuation des risques potentiels à tous les stades de la production

- Management des processus – Processus documentés avec un suivi régulier de leur efficacité

- Conception et développement de produits – Processus de conception bien documentés, répondant aux exigences des clients et aux réglementations en matière de sécurité

- Surveillance et mesure continues – Audits réguliers, inspections et évaluations de performance

Outre la norme IATF 16949, recherchez la certification ISO 9001 comme niveau de base, l’ISO 14001 pour attester de l’engagement en matière de gestion environnementale, ainsi que les certifications spécifiques au secteur pertinent pour votre application (aéronautique, médical, etc.).

Évaluation du soutien technique et des capacités de prototypage

Les certifications attestent de l’existence de systèmes. Ce sont toutefois les compétences techniques qui déterminent si ces systèmes permettent de produire des matrices exceptionnelles ou simplement acceptables.

Selon les experts en fabrication de matrices d’estampage de Die-Matic, un fabricant proposant une optimisation de la conception des pièces peut vous aider à affiner vos dessins afin d’en améliorer la faisabilité industrielle, résoudre rapidement les problèmes éventuels et maintenir les projets dans les délais impartis. Cette approche collaborative en ingénierie distingue les véritables partenaires des simples exécutants qui se contentent de réaliser ce que vous leur spécifiez — même lorsque vos spécifications comportent des problèmes évitables.

Lors de l’évaluation d’un fabricant potentiel d’assemblages de matrices, examinez les aspects suivants liés à l’ingénierie :

- Capacités de simulation CAO – Le fournisseur utilise-t-il un logiciel de simulation de formage pour prédire l’écoulement du matériau, le retour élastique (springback) et les défauts potentiels avant la fabrication des outillages ? Une simulation avancée par CAO permet des essais virtuels des matrices, identifiant ainsi les problèmes à un stade où les corrections ne coûtent que des heures d’ingénierie, et non des modifications coûteuses des outillages.

- Support de conception pour la fabricabilité – Leurs ingénieurs recommanderont-ils de manière proactive des modifications permettant de réduire la complexité des outillages, d’allonger la durée de vie des matrices ou d’améliorer la qualité des pièces ?

- Rapidité de prototypage – Dans quel délai peuvent-ils livrer des outillages prototypes destinés à la validation ? La prototypage rapide — pouvant s’effectuer en aussi peu que 5 jours chez certains fournisseurs — réduit considérablement votre calendrier de développement.

- Expertise Matériaux – Ont-ils une expérience avérée avec les matériaux spécifiques de vos pièces à usiner ? Chaque matériau exige une manipulation, une approche d’outillage et des paramètres de procédure adaptés.

Comme l'insistent les experts du secteur chez Eigen Engineering, lorsqu’un fabricant ne propose qu’un seul type de service, ses capacités sont limitées. Le partenaire idéal pour la fabrication de matrices offre des services complets, notamment une assistance à la conception des outillages, des compétences plurimatériaux et une intégration de l’automatisation.

Capacité de production et indicateurs de qualité

L’excellence en ingénierie ne signifie rien si votre fournisseur est incapable de livrer les outillages dans les délais convenus — ou si les matrices livrées nécessitent des retouches importantes avant de produire des pièces conformes.

Selon les experts en fabrication de Die-Matic, vous devrez vous assurer de choisir un fabricant capable de répondre à vos besoins en volume. Les projets à haut volume exigent des procédés automatisés et une capacité élevée de débit, tandis que les séries prototypes requièrent souplesse et expertise dans la gestion de petites séries. Vérifiez que votre futur partenaire est en mesure d’adapter son offre à l’évolution de vos besoins de production.

Les indicateurs de qualité révèlent ce que les certifications ne peuvent pas démontrer. Interrogez les fournisseurs potentiels sur :

- Taux d'approbation du premier passage – Quel pourcentage de matrices répondent aux spécifications sans modification ? Les principaux fournisseurs atteignent des taux supérieurs à 90 %, certains partenaires exceptionnels dépassant même 93 %.

- Performance de livraison à temps – L'historique compte plus que les promesses. Demandez des données couvrant les 12 derniers mois.

- La fidélisation des clients – Depuis combien de temps leurs principaux clients leur font-ils confiance ? Des relations à long terme témoignent d'une satisfaction constante.

- Délai de réponse aux actions correctives – Lorsque des problèmes surviennent (et ils surviendront), dans quel délai le fournisseur réagit-il et résout-il les difficultés ?

Votre liste de contrôle d’évaluation des fournisseurs

Avant de finaliser tout partenariat de fabrication de matrices d’estampage, vérifiez systématiquement ces critères :

- ☐ Certifications vérifiées – IATF 16949, ISO 9001 et normes sectorielles spécifiques confirmées et à jour

- ☐ Capacités techniques démontrées – Simulation CAE, assistance à l’analyse de la faisabilité de fabrication (DFM) et services d’optimisation de conception disponibles

- ☐ Calendrier de la phase de prototypage confirmé – Capacités de prototypage rapide alignées sur votre calendrier de développement

- ☐ Capacité de production adéquate – Capacité à passer du stade du prototype à une production à grande échelle vérifiée

- ☐ Indicateurs de qualité examinés – Taux d’approbation du premier passage, performance en matière de livraison et données sur la rétention des clients analysés

- ☐ Stabilité financière évaluée – Ancienneté dans le secteur, ancienneté de la direction et diversité de la clientèle évaluées

- ☐ Protocoles de communication établis – Points de contact clairs, fréquence des rapports et procédures de remontée des problèmes définis

- ☐ Visite des installations terminée – Évaluation sur site des équipements, des processus et des compétences de l’équipe réalisée

- ☐ Références contactées – Entretiens directs avec des clients actuels dans des applications similaires

- ☐ Coût total analysé – Expédition, droits de douane, coûts de conformité et frais cachés identifiés et comparés

Pour les applications automobiles en particulier, Les solutions de matrices d'estampage de précision de Shaoyi illustrent ce que les fournisseurs qualifiés apportent : une certification IATF 16949 garantissant leurs systèmes qualité, des simulations avancées par CAE pour obtenir des résultats exempts de défauts, la réalisation de prototypes rapides en aussi peu que 5 jours, et un taux d’approbation du premier essai de 93 %, ce qui réduit au minimum les itérations coûteuses. L’accent mis par leur équipe d’ingénierie sur des outillages à la fois économiques et de haute qualité, adaptés aux normes des équipementiers (OEM), démontre les capacités globales que vous devez rechercher chez tout partenaire de fabrication de matrices.

Comme le souligne Eigen Engineering, le fabricant idéal de matrices d’estampage applique des processus honnêtes, établit un nombre suffisant de points de contact et respecte scrupuleusement toutes vos exigences écrites en matière de fabrication, tout en anticipant proactivement les perturbations ou modifications de la chaîne d’approvisionnement. Trouver un partenaire répondant à ce niveau exige une évaluation approfondie en amont — mais cet investissement porte ses fruits tout au long de votre programme de production.

Une fois votre fournisseur sélectionné et l’évaluation achevée, vous êtes prêt à synthétiser l’ensemble des enseignements acquis afin d’établir des spécifications concrètes pour votre prochain projet de matrice mécanique.

Prendre des décisions éclairées pour vos projets de fabrication de matrices

Vous avez parcouru l’anatomie complète des matrices mécaniques — des définitions fondamentales aux critères de sélection des fournisseurs. Le moment est maintenant venu de distinguer les acheteurs informés de ceux qui apprennent, à leurs dépens, des leçons coûteuses sur le terrain de production. Comment traduire cette connaissance en spécifications concrètes permettant d’obtenir des résultats ?

La définition des outillages comprend bien plus que les outils de découpe métallique. Comprendre concrètement la signification des outillages implique de reconnaître que chacune de vos décisions — du type de matrice au grade du matériau, en passant par le partenaire de fabrication — a des répercussions sur l’ensemble de votre programme de production. Examinons les facteurs critiques qui déterminent le succès.

Points clés pour une spécification réussie des matrices

Les erreurs les plus coûteuses lors de l’acquisition de matrices ne résultent pas d’un choix inadéquat de matériaux ou d’une maintenance insuffisante, mais de spécifications mal calibrées, ne correspondant pas à vos besoins réels de production.

Votre sélection d’outillage matriciel doit découler de quatre questions fondamentales :

- Volume de production – Les matrices progressifs excellent pour des séries dépassant 100 000 pièces ; les matrices composées conviennent de façon économique aux volumes plus faibles ; les matrices à transfert gèrent efficacement les géométries complexes, quel que soit le volume

- Complexité des pièces – Les opérations simples en plan favorisent l’usage des matrices composées ; les matrices progressifs à plusieurs stations traitent efficacement une complexité modérée ; les systèmes à transfert permettent les emboutissages profonds et les changements d’orientation

- Considérations sur les matériaux – Le matériau de votre pièce à usiner détermine les nuances d’acier pour matrices, les jeux de découpe et les traitements de surface. Les aciers à haute résistance et l’aluminium exigent chacun des approches spécifiques en matière d’outillage.

- Coût total de possession – Le prix initial de la matrice ne représente que 20 à 30 % des coûts totaux sur toute la durée de vie. L’entretien, les cycles de réaffûtage, le remplacement de composants et les temps d’arrêt s’accumulent considérablement au fil de millions de coups de presse.

Selon recherches sectorielles sur les tendances en matière d’outils et de matrices , les acheteurs accordent de plus en plus de priorité au coût total de possession plutôt qu’au prix initial — prenant conscience que l’entretien, la longévité et la constance de la qualité priment sur les économies initiales qui engendrent des problèmes en aval.

Vos prochaines étapes dans la fabrication de matrices

Prêt à passer de la connaissance à l’action ? Votre démarche dépend de votre rôle et de vos priorités immédiates.

Pour les ingénieurs :

- Procédez à un audit de vos conceptions actuelles de pièces afin d’évaluer leur aptitude à la fabrication — consultez les fabricants de matrices avant de finaliser les spécifications.

- Demandez aux fournisseurs potentiels des données de simulation CAO/CAE afin de valider les prédictions de formage.

- Documenter les tolérances critiques et leurs exigences fonctionnelles afin de guider les décisions relatives au jeu des matrices

- Établir les exigences de compensation du retour élastique en fonction de vos nuances de matériaux spécifiques

Pour les spécialistes des achats :

- Vérifier les certifications IATF 16949 ou équivalentes avant d’ajouter des fournisseurs à votre liste de fournisseurs approuvés

- Demander les données relatives au taux d’approbation dès le premier passage ainsi que les indicateurs de livraison dans les délais pour les 12 derniers mois

- Évaluer le coût total, y compris l’expédition, les droits de douane et les éventuelles opérations de reprise — et non pas uniquement les prix des outillages de presse à matrice indiqués dans le devis

- Confirmer que les délais de prototypage sont compatibles avec vos exigences en matière de calendrier de développement

Pour les responsables de la fabrication :

- Établir les intervalles de maintenance préventive sur la base du nombre de coups plutôt que du temps calendaire

- Former les opérateurs à reconnaître les signes avant-coureurs — modifications de la hauteur des bavures, dérive dimensionnelle, bruits inhabituels

- Documenter les données relatives aux performances des outillages de presse afin d’informer les spécifications futures et les évaluations des fournisseurs

- Établir des relations avec des fournisseurs qui offrent un soutien technique continu, et non seulement la livraison initiale des outillages

La différence entre une matrice qui fonctionne pendant des années et une autre qui nécessite une intervention constante remonte souvent à des décisions prises avant même que le moindre acier ne soit usiné.

Que vous définissiez pour la première fois les spécifications d’une matrice ou que vous optimisiez un procédé d’estampage déjà établi, les principes restent les mêmes : adapter vos outillages aux exigences réelles de votre production, investir de façon adéquate dans les matériaux et l’ingénierie, choisir des partenaires dotés de capacités éprouvées, et assurer une maintenance proactive de vos équipements.

Pour les applications automobiles, où la précision et la fiabilité sont des impératifs absolus, explorer des solutions professionnelles de matrices d’estampage auprès de fabricants qualifiés constitue un point de départ pour concrétiser ces principes sous la forme d’outillages prêts à la production. L’investissement consenti dans une définition rigoureuse des spécifications et dans le choix de vos partenaires porte ses fruits sur chaque pièce produite par vos matrices.

Questions fréquemment posées sur les matrices mécaniques

1. Qu'est-ce qu'un outil mécanique ?

Un outil mécanique est un outil spécialisé utilisé dans la fabrication pour découper, façonner ou former des matériaux — généralement du métal — en formes souhaitées par application de pression. Contrairement aux moules d'injection, qui fonctionnent avec des matériaux fondus, les outils mécaniques transforment physiquement des tôles métalliques solides à l'aide de deux moitiés précises et parfaitement appariées placées à l'intérieur d'une presse. Ils remplissent quatre fonctions essentielles : le positionnement, le serrage, l'usinage (découpage, pliage, emboutissage) et l'éjection de la pièce finie. Des fabricants qualifiés tels que Shaoyi utilisent des simulations avancées par CAE afin de garantir un fonctionnement sans défaut de l'outil.

2. Pourquoi un composant électronique est-il appelé « die » ?

Dans la fabrication de semi-conducteurs, le terme « die » désigne les circuits intégrés individuels découpés à partir d’une plaquette de silicium plus grande lors du procédé de fabrication. La plaquette est tranchée — ou « découpée » — en pièces distinctes, chacune contenant un circuit complet. Cette acception se distingue de celle des matrices mécaniques utilisées en métallurgie, qui sont des outils de découpe et de formage, et non les produits eux-mêmes. Ces deux usages partagent toutefois la notion commune de découpe précise destinée à créer des composants fonctionnels.

3. Quels sont les principaux types de matrices mécaniques utilisés dans la fabrication ?

Les trois principaux types de matrices mécaniques sont les matrices progressifs, les matrices composées et les matrices à transfert. Les matrices progressifs effectuent plusieurs opérations séquentielles tandis que la matière avance d’une station à l’autre — idéales pour une production en grande série dépassant 100 000 pièces. Les matrices composées exécutent simultanément plusieurs opérations de découpe en un seul coup, offrant une excellente précision pour des géométries simples. Les matrices à transfert utilisent des doigts mécaniques ou des robots pour déplacer les pièces entre des stations indépendantes, permettant de traiter des pièces complexes en trois dimensions ainsi que des emboutissages profonds que d’autres systèmes ne peuvent pas réaliser.

4. Comment choisir l’acier à outils adapté à ma matrice d’estampage ?

Le choix de l'acier à outils dépend du volume de production, de la dureté du matériau de la pièce à usiner et des exigences de précision. L'acier à outils D2 offre une résistance exceptionnelle à l'usure pour les opérations de découpe et de poinçonnage sur de longues séries. L'acier A2 assure un équilibre optimal entre ténacité et stabilité dimensionnelle pour des applications générales. L'acier S7 se distingue dans les situations à fort impact nécessitant une résistance aux chocs. Pour les applications extrêmes d'usure, les plaquettes en carbure de tungstène peuvent prolonger la durée de vie des matrices de 5 à 10 fois par rapport à l'acier à outils. Des traitements de surface tels que les revêtements TiN ou DLC améliorent encore davantage les performances et la longévité.

5. Quelles certifications dois-je rechercher lors du choix d’un partenaire de fabrication de matrices ?

La certification IATF 16949 constitue la référence absolue pour les fournisseurs de matrices automobiles, démontrant leur engagement en faveur de systèmes de management de la qualité robustes. Recherchez des fournisseurs disposant au minimum de la certification ISO 9001, ainsi que de certifications spécifiques au secteur pour votre application. Au-delà des certifications, évaluez leurs capacités d’ingénierie, notamment la simulation par CAE, la rapidité de prototypage rapide (certains fournisseurs, comme Shaoyi, proposent un délai de livraison de 5 jours), les taux d’approbation du premier prototype (objectif supérieur à 90 %) et la performance en matière de livraison dans les délais. Des certifications vérifiées, combinées à des indicateurs de qualité solides, constituent un gage de fiabilité pour un partenaire manufacturier.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —