Les secrets des matrices d’estampage pour tôles : des défauts de conception à des pièces parfaites

Qu'est-ce qu'un outil d'estampage de tôle et pourquoi est-ce important

Vous êtes-vous déjà demandé comment les fabricants produisent des milliers de pièces métalliques identiques avec une précision extrême ? La réponse réside dans un outil spécialisé qui se trouve au cœur de la métallurgie moderne. Comprendre ce qu'est l'estampage de tôles et les outils qui le rendent possible permet de percer le secret de tout, des panneaux automobiles aux minuscules composants électroniques.

Un outil d'estampage de tôle est un outil de précision fabriqué en acier à outils trempé, qui découpe, façonne et transforme des tôles planes en pièces tridimensionnelles spécifiques grâce à une pression contrôlée exercée par une presse à estamper.

Alors, qu'est-ce qu'un outil de découpage exactement ? Dans le domaine de la fabrication, les outils de découpage (ou matrices) sont des outils spécialisés conçus pour effectuer des opérations précises de découpe et de formage sur des tôles métalliques. Ils fonctionnent par paires — une composante supérieure et une composante inférieure — qui se rapprochent l'une de l'autre sous une force considérable afin de transformer la matière première en pièces finies. Contrairement aux outils manuels ou aux équipements polyvalents, ces matrices sont conçues spécifiquement pour une géométrie de pièce donnée et ne peuvent fonctionner sans la puissance d’une presse à emboutir.

Fonction principale des matrices dans la fabrication de pièces métalliques

Qu'est-ce que l'emboutissage, concrètement ? Il s'agit d'un procédé de formage à froid qui utilise des matrices pour façonner le métal sans le chauffer au préalable. Lorsque vous vous demandez ce qu'est un métal embouti, vous faites référence à des composants créés grâce à cette transformation mécanique précise. Selon Le groupe Phoenix , une matrice d’emboutissage remplit quatre fonctions essentielles pendant son fonctionnement :

- La localisation - Positionner précisément la tôle métallique à l’intérieur de la matrice

- Serrage - Maintenir la matière en place pendant le formage

- Fonctionnement - Réaliser les opérations réelles de découpe, de pliage ou de formage

- Démoulage - Dégagement de la pièce finie de l’outillage

La phase de travail est celle où se produit véritablement la magie. Durant cette étape, la matrice effectue des opérations à valeur ajoutée telles que la découpe, le pliage, la perforation, le gaufrage, la mise en forme, l’emboutissage, l’étirage, le frappage et l’extrusion. Chaque opération transforme la tôle plane en une pièce plus complexe et plus utile.

Pourquoi les matrices constituent-elles le cœur de la production à grande échelle

Imaginez essayer de fabriquer manuellement 10 000 supports identiques pour une chaîne de montage automobile. Cela prendrait une éternité, et la constance de la qualité serait quasiment impossible. C’est précisément pourquoi les matrices revêtent une importance capitale dans la fabrication.

Quelle est une opération d'estampage sans outillage adéquat ? Tout simplement inefficace et peu pratique. Comme le souligne Dynamic Die Supply, les matrices d'estampage permettent la production de masse de pièces abordables, de haute précision, avec une qualité constante et une précision dimensionnelle fiable. Bien que la conception de ces outils nécessite un investissement important en conception assistée par ordinateur et en savoir-faire artisanal qualifié, ils s'avèrent inestimables lorsque les volumes de production justifient ce coût initial.

La véritable puissance d'une matrice d'estampage pour tôle réside dans sa reproductibilité. Une fois correctement conçue et fabriquée, elle peut produire des pièces identiques cycle après cycle — parfois à des vitesses dépassant 1 000 coups par minute. Cette combinaison de vitesse, de précision et de constance rend les matrices d'estampage indispensables dans des secteurs aussi variés que l'aérospatiale ou l'électronique grand public.

Types d’outils de découpage (« dies ») et cas d’utilisation appropriés

Maintenant que vous comprenez ce qu’une matrice d’estampage fait, la question suivante est la suivante : quel type convient à votre projet ? Le choix d’un type de matrice inadapté peut entraîner un gaspillage budgétaire, des retards de production ou des pièces qui ne répondent tout simplement pas aux spécifications. Examinons les principaux types de matrices d’estampage et déterminons précisément dans quels cas chacun d’eux s’avère le plus pertinent dans le cadre de la fabrication industrielle réelle.

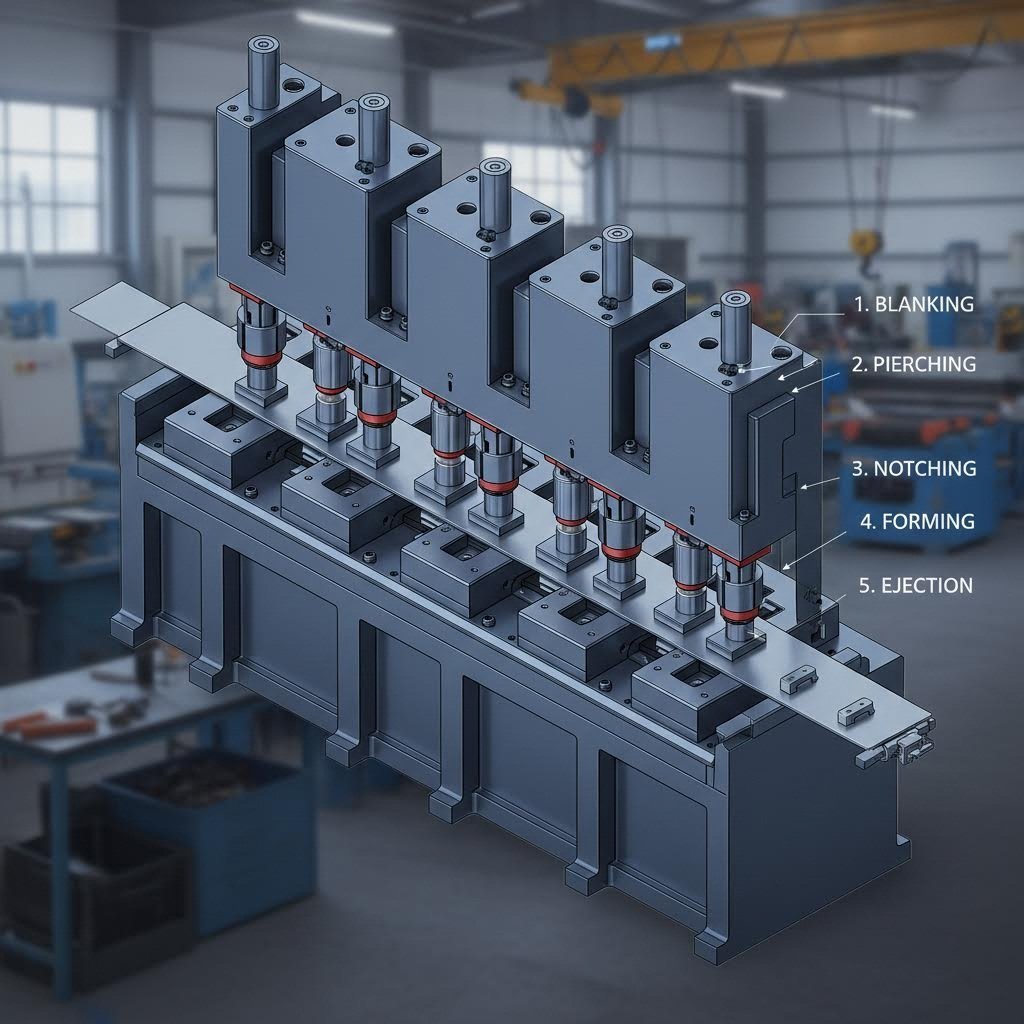

Matrices progressifs pour une production continue à haute vitesse

Imaginez une bobine métallique alimentant continuellement une presse tandis que plusieurs stations travaillent simultanément — c’est là l’estampage avec matrice progressive en action . Selon Durex Inc., les matrices progressives comportent plusieurs stations disposées séquentiellement, chacune effectuant une opération spécifique au fur et à mesure que la tôle avance dans la presse.

Quelle est la raison de la puissance de cette configuration de matrice d'estampage ? La pièce reste fixée à la bande porteuse du début à la fin. La séparation des pièces individuelles de la bande porteuse n'intervient qu'à la station finale. Ce flux continu élimine le temps de manutention entre les opérations et maximise le débit.

Les matrices progressives excellent lorsque vous avez besoin de :

- Production à volume élevé - Idéales pour des séries nécessitant des milliers ou des millions de pièces identiques

- Des géométries complexes obtenues par des étapes simples - Chaque station exécute une opération, ajoutant progressivement de la complexité

- Des tolérances strictes - La bande continue maintient l'alignement tout au long du processus

- Temps de cycle rapide - Les pièces sont produites rapidement avec une grande répétabilité

Toutefois, les matrices progressives nécessitent un investissement initial important dans des outillages en acier permanents. Elles ne conviennent pas non plus aux pièces requérant des opérations d'emboutissage profond, dont la profondeur dépasse ce que la bande porteuse attachée peut supporter.

Matrices transfert contre matrices composées dans la fabrication de pièces complexes

Lorsque les matrices progressives ne conviennent pas à l'application, les fabricants choisissent généralement entre des matrices de transfert et des matrices composées. Comprendre leurs différences vous aide à sélectionner la matrice adaptée à votre presse en fonction de votre application spécifique.

Frappe de transfert sépare la pièce de la bande métallique dès la toute première opération. À partir de là, des « doigts » mécaniques transportent chaque pièce individuellement à travers plusieurs stations qui effectuent des opérations distinctes. Comme le note Engineering Specialties Inc., cette méthode est idéale pour les pièces comportant des éléments de conception complexes tels que des molettes, des nervures et des filetages.

Les matrices de transfert excellent dans les cas suivants :

- Pièces à emboutissage profond dont la profondeur de formage dépasse les limites imposées par la bande

- Applications tubulaires et assemblages complexes

- Pièces nécessitant des opérations sur plusieurs faces

- Pièces plus grandes que les matrices progressives ne peuvent traiter efficacement

Estampage à la poupée composée adopte une approche totalement différente. Au lieu de plusieurs coups répartis sur plusieurs stations, les matrices combinées effectuent toutes les opérations de découpe, de poinçonnage et de pliage en un seul coup. Cela les rend exceptionnellement rapides pour les pièces simples. Selon Worthy Hardware, les matrices combinées sont particulièrement rentables pour la production en quantité moyenne à élevée de pièces planes, telles que les rondelles.

Le compromis ? Les matrices combinées ne peuvent pas traiter des formes tridimensionnelles complexes. Elles donnent les meilleurs résultats lorsque la géométrie de la pièce reste relativement simple et plane.

Comparaison des types de matrices : un guide pratique de sélection

Lors de l’évaluation des matrices de formage pour votre prochain projet, plusieurs facteurs déterminent le type qui offrira les meilleurs résultats. Les matrices et les procédés d’estampage doivent être alignés avec les exigences relatives à votre pièce, votre budget et vos objectifs de production. La comparaison suivante détaille les principaux critères de sélection :

| Type de dé | Complexité des pièces | Volume de production | Temps de montage | Applications Typiques |

|---|---|---|---|---|

| Découpage progressif | Modéré à élevé (construit progressivement) | Volume élevé (des milliers à des millions d’unités) | Coût initial modéré ; changement rapide d’outillage | Supports automobiles, attaches, composants électroniques |

| Moule à transfert | Élevée (dessins complexes, emboutissages profonds) | Courtes à longues séries (flexible) | Configuration plus longue ; nécessite un alignement précis | Pièces aéronautiques, machines lourdes, composants tubulaires |

| Poinçon composé | Faible à modérée (pièces planes uniquement) | Volume moyen à élevé | Configuration rapide ; fonctionnement en un seul coup | Rondelles, joints, composants plats simples |

| Matrice combinée | Modérée (découpe et formage simultanés) | Volume moyen | Complexité modérée de la configuration | Pièces nécessitant à la fois le poinçonnage et le formage dans un seul cycle de presse |

Outre ces quatre catégories principales, des matrices spécialisées telles que les matrices de découpe, les matrices d’emboutissage par frappe et les matrices de gaufrage remplissent des fonctions ciblées. Les matrices de découpe découpent des formes spécifiques dans des tôles métalliques, constituant une étape préparatoire. Les matrices d’emboutissage par frappe produisent des composants hautement précis et détaillés destinés à la bijouterie ou aux dispositifs médicaux. Les matrices de gaufrage ajoutent des motifs en relief ou en creux à des fins esthétiques ou fonctionnelles.

Le choix approprié dépend finalement d’un équilibre entre la complexité de la pièce et l’économie de production. Pour les pièces simples produites en grande quantité, les approches combinée ou progressive sont privilégiées, tandis que les assemblages complexes tirent profit de la flexibilité offerte par les matrices à transfert. La compréhension de ces distinctions vous prépare à examiner le prochain critère essentiel : quels matériaux et composants constituent la matrice elle-même.

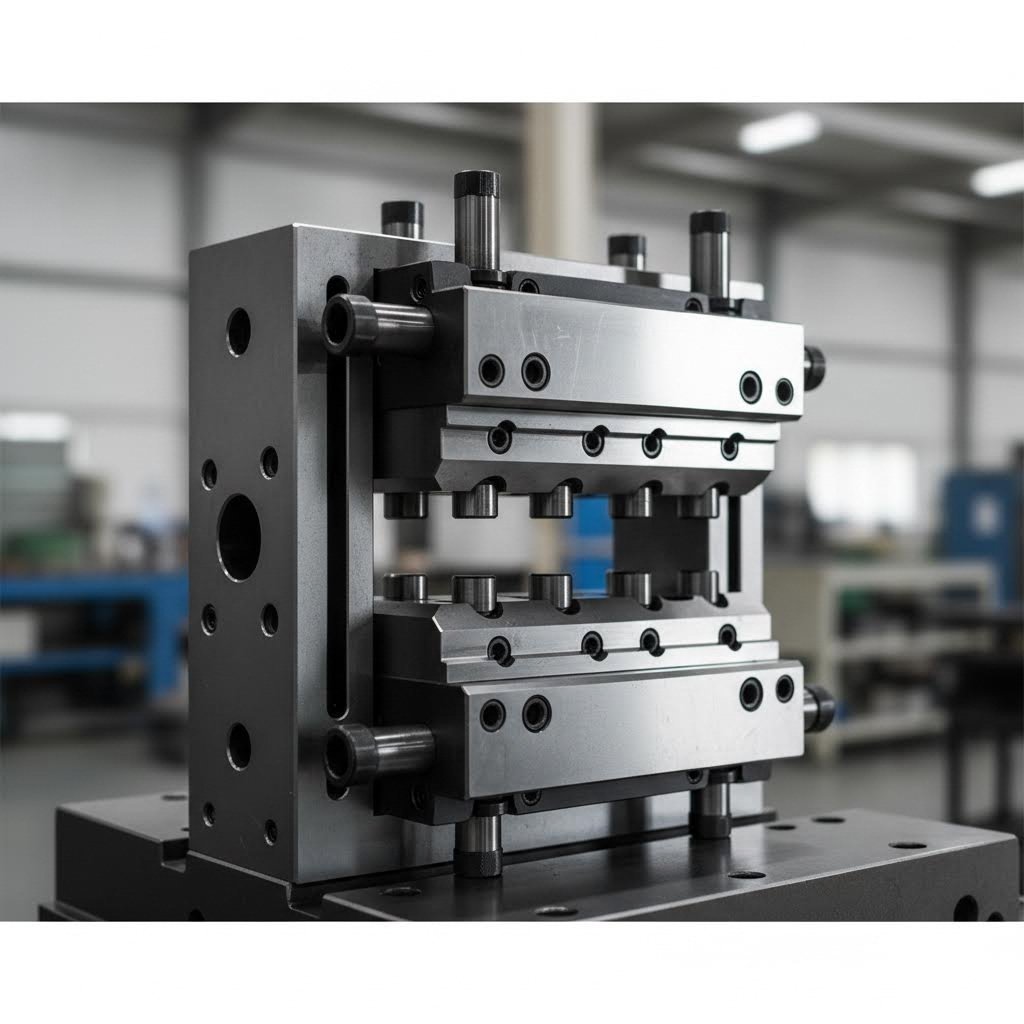

Composants des matrices d’estampage et sélection des matériaux

Vous avez sélectionné le bon type de matrice pour votre projet — mais quels éléments composent réellement cet outillage ? Comprendre les composants d’une matrice d’estampage distingue les ingénieurs capables de diagnostiquer les problèmes de ceux qui les préviennent entièrement. Examinons en détail une matrice typique d’estampage métallique afin d’identifier les pièces essentielles qui déterminent si vous produisez des pièces impeccables ou si vous luttez constamment contre des problèmes de qualité.

Composants essentiels de la matrice : du poinçon à la plaque de dégagement

Pensez à un une matrice métallique comme un ensemble précisément conçu où chaque composant remplit une fonction spécifique. Selon le guide des composants de matrices d’estampage d’U-Need, la conception, le matériau et l’intégrité de chaque pièce individuelle déterminent plus de 90 % des performances globales de l’outillage et de sa durée de vie opérationnelle.

Voici les composants principaux que l’on retrouve dans la plupart des matrices pour tôles métalliques :

- Semelles de matrice (supérieure et inférieure) - Les plaques de base lourdes formant les moitiés supérieure et inférieure du jeu de matrices. La semelle inférieure se fixe sur le plateau de la presse, tandis que la semelle supérieure s’attache au traverse mobile. Elles constituent la fondation structurelle qui maintient l’ensemble en bon alignement.

- Broches de guidage et des douilles - Des goupilles trempées et rectifiées avec précision, montées sur l’une des semelles de matrice, qui coulissent dans des douilles tout aussi précises fixées sur l’autre semelle. Elles garantissent un alignement parfait entre les moitiés supérieure et inférieure à chaque course de la presse.

- Poinçons - Les composants mâles qui effectuent les opérations de poinçonnage, de découpe ou de formage. Ils entrent directement en contact avec la pièce à usiner et subissent les contraintes les plus élevées pendant le fonctionnement.

- Boutons de matrice - Les contreparties femelles des poinçons dans les opérations de découpe. Chaque bouton comporte un trou rectifié avec précision, correspondant exactement au profil du poinçon et doté de jeux de dégagement spécifiques.

- Plaques décapeuses - Essentiel pour éjecter les copeaux des poinçons après le poinçonnage ou la découpe. En l’absence d’une force d’éjection adéquate, les pièces restent collées à l’outillage et la production s’interrompt.

- Plaques de support - Plaques trempées positionnées derrière les poinçons et les matrices qui absorbent les forces d'impact et empêchent la déformation de l'outil.

- Pilotes - Broches de précision permettant de positionner avec exactitude la bande de matière à chaque station, ce qui est particulièrement critique dans les matrices de découpage progressif en acier.

Une petite erreur de seulement quelques micromètres sur n’importe quel composant peut déclencher une réaction en chaîne de défaillances : dimensions incorrectes des pièces, usure prématurée de l’outil, arrêts imprévus coûteux et taux de rebuts accru. C’est pourquoi la compréhension de la fonction de chaque pièce revêt une importance capitale.

Sélection des matériaux pour la durabilité et la précision

Pourquoi certaines matrices de formage métallique résistent-elles jusqu’à 500 000 cycles, tandis que d’autres cèdent dès 50 000 cycles ? La sélection des matériaux constitue souvent le facteur déterminant. Choisir l’acier à outils ou l’alliage spécialisé adapté à chaque composant de la matrice de découpage exige un équilibre entre dureté, ténacité, résistance à l’usure et stabilité thermique.

Selon le guide Neway des matériaux pour outillages et matrices, voici la contribution de chacune de ces propriétés :

- Dureté - Les aciers à outils doivent présenter une dureté Rockwell (HRC) de 44 à 52 pour l’estampage général, ou jusqu’à 60 HRC pour les applications exigeantes de travail à froid

- Robustesse - Protège contre l’écaillage et la fissuration lors d’impacts mécaniques répétés ; des valeurs de résilience Charpy entaille en V supérieures à 20 J sont souhaitables pour les matrices complexes

- Résistance à l'usure - Détermine la durée pendant laquelle les arêtes coupantes et les surfaces de formage conservent leur géométrie

- Stabilité dimensionnelle - Les matériaux à faible déformation conservent leur précision après traitement thermique ; un retrait volumétrique inférieur à 0,3 % est généralement acceptable

Les matériaux couramment utilisés pour les composants de matrices d’estampage comprennent :

| Matériau | Plage de Dureté | Meilleures applications | Les principaux avantages |

|---|---|---|---|

| Acier à outils D2 | 58-62 HRC | Matrices de découpe, matrices de détourage, coupe de tôles minces | Une teneur élevée en chrome (~12 %) confère une excellente résistance à l’usure |

| Acier à outils A2 | 56-60 HRC | Matrices polyvalentes, outils de formage, inserts | Bonne stabilité dimensionnelle et ténacité équilibrée |

| Acier outil S7 | 54–56 HRC | Matrices de découpe, applications à fort impact | Résistance exceptionnelle aux chocs sans fragilité |

| Carbure de tungstène | >80 HRC | Inserts très résistants à l’usure, outils de cisaillement à longue durée de vie | Résistance extrême à la compression et durée de vie élevée en usure |

| Acier pour travail à chaud H13 | 44–52 HRC | Matrices exposées à des températures élevées | Excellente combinaison de résistance, de ténacité et de résistance à la chaleur |

L’acier à outils D2 reste un choix populaire pour les opérations d’estampage à froid en raison de sa résistance exceptionnelle à l’abrasion. Toutefois, il manque de ténacité pour les applications à fort impact. Pour les composants soumis à des charges de choc répétées, l’acier S7 offre des performances supérieures, malgré une dureté inférieure.

Les inserts en carbure constituent l’option haut de gamme lorsque la durée de vie des matrices justifie l’investissement. Bien qu’ils soient plus fragiles que les aciers à outils, les composants en carbure dépassent régulièrement de 5 à 10 fois la durée de vie des alternatives en acier dans les applications d’estampage abrasif. De nombreux fabricants utilisent le carbure de façon stratégique : ils placent des inserts uniquement aux emplacements subissant une usure intense, plutôt que de fabriquer des composants entiers dans ce matériau coûteux.

Des revêtements spécialisés tels que le nitrure de titane (TiN) ou le carbone de type diamant (DLC) prolongent encore davantage la durée de vie des outils en réduisant les frottements et en améliorant la dureté de surface. Ces traitements s’avèrent particulièrement précieux lors de l’emboutissage de l’acier inoxydable, de l’aluminium ou d’autres matériaux sujets au grippage.

Les tolérances réalisables dépendent fortement à la fois des matériaux des composants et de la configuration de la matrice. Des composants usinés avec précision peuvent respecter des tolérances de ± 0,001 mm conformément aux normes industrielles, tandis que les outillages standards fonctionnent généralement avec des tolérances de ± 0,025 mm ou plus larges. Les matrices progressives permettent généralement d’atteindre des tolérances plus serrées que les configurations à poste unique, car la bande continue maintient un positionnement constant tout au long du processus de fabrication.

Une fois les composants et les matériaux bien compris, l’étape suivante logique consiste à examiner comment les ingénieurs conçoivent ces assemblages complexes — depuis les modèles CAO initiaux jusqu’aux outillages de production validés par simulation.

Le processus de conception des matrices : de la conception à la production

Vous avez sélectionné le bon type de matrice et vous comprenez les matériaux impliqués — mais comment une conception de matrice d’estampage prend-elle concrètement vie ? Le parcours allant du concept initial à la matrice prête pour la production implique des logiciels sophistiqués, une analyse rigoureuse et des itérations successives d’affinage. Maîtriser correctement ce processus de fabrication de matrices détermine si votre première série de production donnera des pièces parfaites ou des rebuts coûteux.

Du modèle CAO à la conception de matrice prête pour la production

La conception moderne de matrices d’estampage métallique commence bien avant que tout métal ne soit usiné. Le procédé d’estampage débute numériquement, les ingénieurs traduisant la géométrie de la pièce en outillages réalisables grâce à un flux de travail structuré.

La séquence typique de conception suit ces étapes :

- Analyse de la pièce - Les ingénieurs examinent la géométrie de la pièce finie afin d’identifier les exigences de formage, les cotes critiques et les zones potentiellement problématiques

- Planification du procédé - Détermination de la séquence des opérations, du nombre de stations et de la configuration globale de la matrice nécessaire à la fabrication de la pièce

- Développement de la tôle brute - Calculer la taille et la forme optimales du patron à plat qui permettront d’obtenir la géométrie finale avec un minimum de déchets

- Disposition de la matrice - Élaborer l’agencement général des poinçons, des surfaces de formage et des dispositifs de manutention du matériau au sein de l’ensemble de matrice

- Conception détaillée - Concevoir les composants individuels, notamment les poinçons, les contre-matrices, les extracteurs et les systèmes de guidage

- Programmation CAM - Générer les trajectoires d’usinage pour la fabrication CNC des composants de la matrice

L’intégration CAO/FAO a profondément transformé la façon dont les ingénieurs abordent ce flux de travail. Les plateformes de conception actuelles permettent une transition fluide des modèles numériques 3D aux instructions d’usinage, sans traduction manuelle des données. La modélisation paramétrique permet des itérations de conception rapides : modifier le diamètre d’un poinçon dans le modèle CAO entraîne automatiquement la mise à jour de tous les composants associés.

Qu'est-ce qui rend une conception de matrice de fabrication véritablement prête pour la production ? Au-delà de la précision géométrique, les ingénieurs doivent tenir compte du retour élastique des matériaux, de la déformation de la presse, de la dilatation thermique et des tolérances d'usure. Ces facteurs apparaissent rarement dans les exemples académiques, mais ils dominent les performances réelles des outillages.

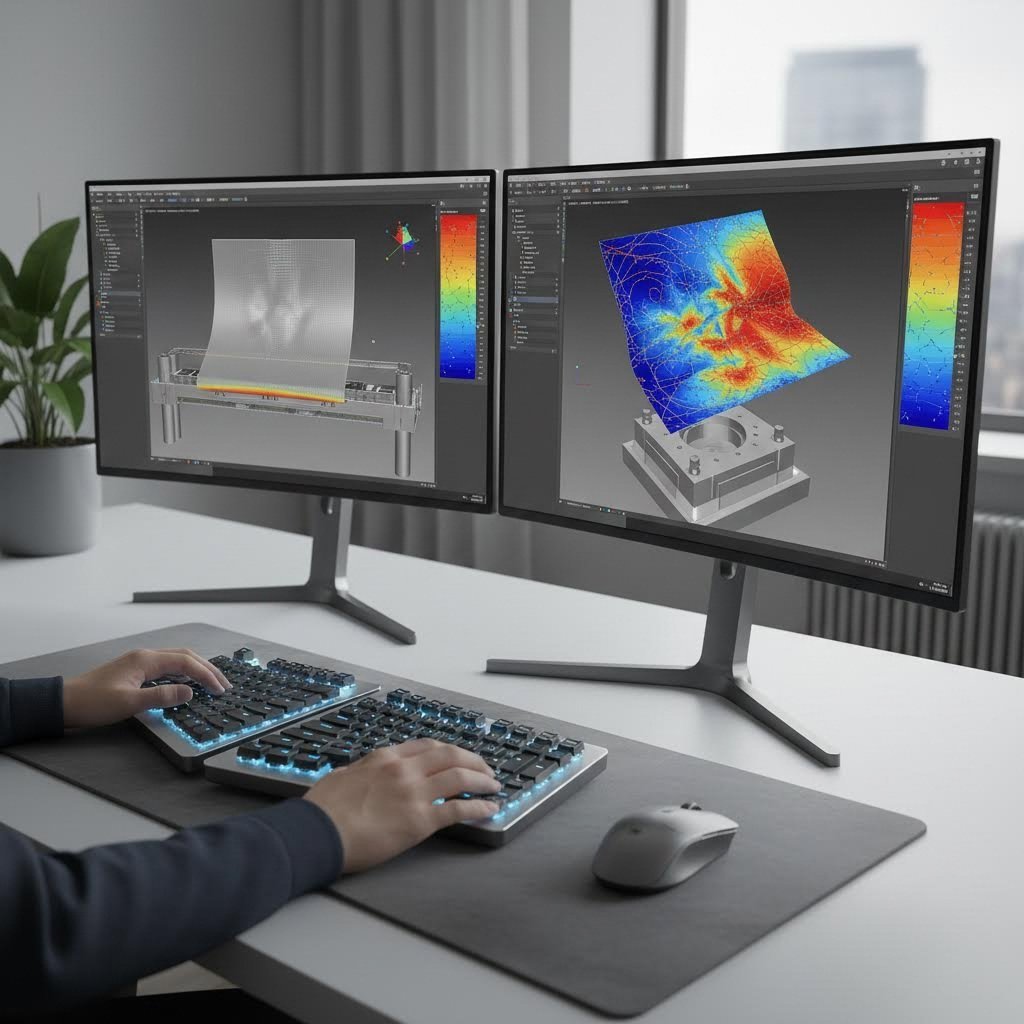

Comment la simulation évite-t-elle les erreurs de conception coûteuses

Imaginez découvrir que votre nouvel outillage usiné produit des pièces froissées, après avoir consacré des semaines et des milliers de dollars à sa fabrication. Ce scénario se produisait régulièrement avant que les logiciels de simulation ne révolutionnent la conception des matrices d’estampage.

Selon Dutton Simulation , la simulation des outillages de presse est largement utilisée depuis le début des années 1990 avec un objectif clair : « éliminer l’incertitude du processus de conception des matrices en prédisant, avant toute coulée de métal, les phénomènes de fissuration, de froissement, d’amincissement, de défauts de surface et de retour élastique. » Des référentiels internationaux tels que NUMISHEET ont régulièrement validé la précision de ces méthodes.

La simulation moderne CAO (Conception Assistée par Ordinateur) identifie les problèmes critiques qui ne se manifesteraient autrement que lors des essais physiques :

- Prédiction du ressaut élastique - Comme L’équipe d’ingénierie de Keysight l’explique, les aciers à haute résistance avancés et les alliages d’aluminium présentent une importante détente élastique après le formage. La simulation prédit ce comportement, permettant aux ingénieurs de corriger la géométrie des outillages avant leur fabrication.

- Analyse des plis - L’excès de matière dans les zones en compression provoque des plis qui altèrent la qualité des pièces. La simulation révèle les ajustements nécessaires de la pression du serre-flan ou les modifications de la géométrie de l’addendum afin d’éviter ces défauts.

- Risque d’amincissement et de rupture - Un étirage excessif amincit la matière au-delà des limites acceptables, conduisant éventuellement à des ruptures. La simulation cartographie la répartition de l’épaisseur sur toute la surface de la pièce.

- Évaluation de la qualité de surface - Pour les composants visibles, la simulation peut évaluer la qualité esthétique à l’aide de contours numériques de meulage ou d’une analyse lumineuse virtuelle qui imite les techniques d’inspection utilisées en atelier.

Les logiciels tels qu’eta/DYNAFORM et FASTFORM Advanced représentent l’état de l’art actuel en matière d’outillages pour les applications de fabrication. Ces outils intègrent des modèles éléments finis détaillés qui prennent en compte la courbure du serre-flan, la géométrie des crans de retenue, les conditions de lubrification, ainsi que les variations des propriétés des matériaux au sein d’un même lot.

L’argument économique en faveur de la simulation est convaincant. Les essais physiques des outillages mobilisent des semaines de temps de presse, nécessitent des techniciens qualifiés et exigent souvent plusieurs cycles de corrections. Les essais virtuels réduisent considérablement ce délai tout en identifiant des problèmes que les essais physiques pourraient totalement manquer. Comme le souligne Keysight, la simulation permet « de prédire et de prévenir les défauts dès la phase de conception, d’optimiser les opérations et de garantir que les pièces répondent dès le départ à des normes de qualité exigeantes. »

Peut-être le plus précieux est le compensation du rebond — l’ajustement semi-automatique des surfaces d’outillage afin de contrer la reprise élastique du matériau. Sans simulation, les ingénieurs s’appuient sur des règles fondées sur l’expérience, qui donnent des résultats inconstants selon les matériaux et les géométries concernés. Avec la simulation, la compensation devient systématique et prévisible, réduisant le nombre d’itérations de « plusieurs » à « quelques-unes ».

Le processus d’affinage itératif suit généralement ce schéma : simulation de la conception initiale, identification des défauts, modification de la géométrie de l’outillage ou des paramètres du procédé, nouvelle simulation, puis répétition jusqu’à ce que les résultats répondent aux spécifications. Chaque cycle virtuel prend plusieurs heures, contre plusieurs jours ou semaines pour les itérations physiques. Cette accélération transforme fondamentalement l’économie du projet — permettant une exploration plus poussée des conceptions dans le même délai et le même budget.

Comprendre les capacités de la simulation vous prépare à la prochaine relation critique dans les opérations d’estampage : adapter votre conception de matrice aux spécifications de l’équipement de presse.

Relation entre presse et matrice dans les opérations d’estampage métallique

Vous avez conçu la matrice parfaite — et maintenant ? Sans la presse adaptée pour la faire fonctionner, même une outillage impeccable ne produit que de la frustration. La relation entre les matrices d’estampage et les presses d’estampage métallique détermine si votre installation fonctionne sans accroc ou s’arrête net. Examinons les critères pratiques de sélection qui garantissent que votre matrice et votre presse travaillent ensemble comme prévu.

Adaptation des exigences de la matrice aux capacités de la presse

Considérez votre presse d’estampage de tôle comme le moteur et votre matrice comme l’accessoire spécialisé qui s’y fixe. Si vous les associez de façon inadéquate, vous manquerez soit de puissance pour former les pièces, soit vous soumettrez une outillage délicat à une force excessive. Plusieurs facteurs critiques doivent être alignés pour assurer le succès des opérations d’estampage et de pressage.

Les principaux facteurs de compatibilité entre presse et matrice comprennent :

- Capacité en tonnage - La presse doit fournir une force suffisante pour réaliser l’ensemble des opérations de formage et de découpe. Calculez la tonnage requis en fonction de l’épaisseur du matériau, de sa résistance à la traction et du périmètre total de découpe. Prévoyez toujours une marge de sécurité de 20 à 30 % supérieure aux besoins théoriques.

- Dimensions de la table (dimensions du plateau) - La table de la presse doit pouvoir accueillir l’empreinte complète de la matrice, avec un dégagement suffisant pour le serrage et la manutention de la pièce. L’utilisation de matrices surdimensionnées sur des tables sous-dimensionnées entraîne des problèmes d’alignement et des risques pour la sécurité.

- Durée du coup - Une course du traverse suffisante garantit que les poinçons se retirent entièrement hors de la pièce pendant la phase de retour. Les opérations de tirage profond nécessitent des courses plus longues que les applications simples de découpe.

- Hauteur de fermeture - La distance entre la table et le traverse au point mort bas doit correspondre à la hauteur fermée de la matrice. Des hauteurs de fermeture réglables offrent une grande flexibilité selon les configurations d’outillage.

- Capacités de vitesse - Les taux de production dépendent du nombre de coups par minute (CPM). Les matrices progressives fonctionnent souvent à 200–1 000+ CPM, tandis que les opérations complexes par transfert peuvent nécessiter des vitesses plus lentes afin d’assurer la précision de la manutention des matériaux.

- Compatibilité du système d’alimentation - Les opérations progressives alimentées par bobine nécessitent des systèmes d’alimentation servo synchronisés avec le mouvement de la presse. Les matrices par transfert exigent des doigts mécaniques ou une manipulation robotique adaptée au cycle de la presse.

Une erreur dans le calcul de la capacité nominale (en tonnes) entraîne immédiatement des problèmes : une force insuffisante provoque un emboutissage incomplet, des erreurs dimensionnelles ou un arrêt de la production ; une force excessive accélère l’usure de la matrice et risque de provoquer une défaillance catastrophique de l’outillage.

Spécifications critiques de la presse pour des opérations d’emboutissage réussies

Au-delà de la simple compatibilité, plusieurs spécifications de la presse influencent directement la qualité des pièces et l’efficacité de la production. La maîtrise de ces paramètres permet de choisir un équipement qui optimise votre investissement dans les matrices.

La machine à emboutir doit fournir :

- Parallélisme et rigidité - Le parallélisme entre le vérin et la table, inférieur à 0,001 pouce par pied, empêche une usure inégale et une dérive dimensionnelle. La rigidité du châssis minimise la déformation sous charge.

- Profil de vitesse de la glissière - Les presses à entraînement servo offrent des courbes de vitesse programmables qui ralentissent le mouvement du vérin pendant les phases critiques de formage, réduisant ainsi les contraintes d’impact sur les outillages.

- Systèmes de contrebalancement - Un contrepoids correctement ajusté empêche la descente involontaire de la glissière et garantit un positionnement constant au point mort bas.

- Capacité de changement rapide d’outillage - Pour les opérations impliquant plusieurs références de pièces, les systèmes de changement rapide minimisent les temps d’arrêt entre deux séries de production.

Le procédé d’estampage des métaux suit un flux constant, quel que soit le type de matrice. La matière est amenée en position, soit sous forme de pièces découpées individuelles, soit à partir d’une bande continue. Des repères ou des broches de positionnement placent précisément la pièce à usiner. Le vérin de la presse descend, assurant l’engagement des éléments supérieurs de la matrice avec les outillages inférieurs. Les opérations de formage et de découpe s’achèvent au point mort bas. Le vérin remonte tandis que les extracteurs retirent la pièce des poinçons. Enfin, des systèmes d’éjection ou des transferts mécaniques évacuent les pièces finies avant le début du cycle suivant.

La qualité des pièces embouties en tôle dépend fortement de cette coordination précise entre le mouvement de la presse et le fonctionnement de la matrice. Des erreurs de synchronisation mesurées en millisecondes peuvent provoquer des bourrages par mauvaise alimentation, des opérations incomplètes ou encore des dommages aux outillages. Les systèmes de commande modernes des presses surveillent en temps réel des dizaines de paramètres et arrêtent immédiatement la production dès que des capteurs détectent des conditions anormales.

La conception de la matrice doit tenir compte de ces spécifications de presse dès les premières étapes de conception. Une matrice conçue pour une presse mécanique de 200 tonnes ne fonctionnera pas de manière identique sur une unité hydraulique de 200 tonnes, car les courbes d’application de la force diffèrent sensiblement. De même, les outillages destinés à un fonctionnement progressif à grande vitesse nécessitent des jeux et des configurations de poussoirs différents de ceux utilisés dans les applications à transfert plus lentes.

Une fois la presse et la matrice correctement appariées, l’accent se déplace sur le maintien d’une qualité de production constante — et sur la capacité à diagnostiquer les problèmes lorsque ceux-ci surviennent inévitablement.

Dépannage des problèmes courants liés aux matrices d’estampage

Votre presse fonctionne, votre matrice est installée, mais quelque chose ne va pas. Peut-être que les pièces présentent des bavures excessives ou que leurs dimensions dérivent constamment hors tolérance. Chaque opération d’estampage finit inévitablement par rencontrer des problèmes qui menacent la qualité de la production. Savoir diagnostiquer et résoudre ces problèmes distingue les ingénieurs expérimentés de ceux qui cherchent désespérément des réponses. Examinons ensemble les problèmes les plus courants liés aux matrices d’estampage sur tôle et les approches systématiques permettant de les corriger.

Diagnostic des défauts d’estampage courants au niveau de la matrice

Lorsque les pièces estampées commencent à échouer aux contrôles de qualité, la cause première se situe souvent au niveau de la matrice d’estampage sur tôle elle-même. Selon DGMF Mold Clamps, les usures inégales des noyaux de poinçon constituent l’un des problèmes les plus fréquents — particulièrement marquées sur les matrices rectangulaires fines et étroites. Comprendre le procédé d’estampage sur tôle aide à identifier précisément les points de défaillance.

Les causes principales d’une usure incohérente de la matrice sont les suivantes :

- Problèmes d’alignement de la machine-outil - Les sièges de fixation de la table tournante supérieure et inférieure, mal alignés, provoquent une répartition inégale des contraintes sur les arêtes de coupe

- Précision insuffisante du moule - Une précision de conception ou de fabrication ne répondant pas aux exigences entraîne une défaillance prématurée

- Problèmes de douille de guidage - Des douilles de guidage usées ou imprécises autorisent un déplacement latéral pendant les courses de la presse

- Réglages incorrects du jeu - Des jeux trop serrés ou trop lâches accélèrent l’usure de zones spécifiques de la matrice

- Dégradation à long terme des composants - Les supports de moule et les douilles de guidage s’usent au fil de séries de production prolongées

La qualité des tôles embouties reflète directement l’état du moule. Lorsque vous constatez des rayures, des bords irréguliers ou des variations dimensionnelles sur les pièces, commencez votre investigation au niveau des outillages avant d’imputer ces défauts au matériau ou aux réglages de la presse.

Comprendre les crans de contournement dans les matrices de découpage de tôle

Vous êtes-vous déjà demandé quelle est la fonction des encoches de contournement dans la mise en forme des tôles ? Ces caractéristiques d’affaiblissement intentionnelles découpées dans les surfaces des matrices remplissent une fonction critique : contrôler l’écoulement de la matière pendant les opérations de formage.

Les encoches de contournement intégrées aux matrices d’estampage de tôles permettent à l’excédent de matière de s’échapper plutôt que de s’accumuler, ce qui provoquerait des plis ou des fissures. Lors d’un emboutissage profond ou d’un formage complexe, le métal doit pouvoir se déplacer tandis qu’il s’étire et se comprime. En l’absence d’encoches de contournement adéquates, l’écoulement de la matière devient imprévisible, entraînant des défauts de surface et des incohérences dimensionnelles sur les pièces embouties.

Considérez les encoches de contournement comme des soupapes de décharge pour votre procédé de formage. Elles sont positionnées de façon stratégique, sur la base d’une analyse par simulation, afin de maîtriser précisément le déplacement de la matière là où des problèmes surviendraient autrement.

Résolution des problèmes de précision dimensionnelle et de qualité de surface

Lorsque des dérives dimensionnelles ou des défauts de surface apparaissent, le dépannage systématique permet d’économiser des heures d’essais et d’erreurs. Le tableau suivant recense les problèmes courants, leurs causes probables et les actions correctives éprouvées :

| Problème | Les causes probables | Actions correctives |

|---|---|---|

| Bavures excessives | Bords de coupe usés ; jeu insuffisant entre poinçon et matrice ; outillage émoussé | Aiguiser ou remplacer les poinçons ; vérifier et régler les jeux à 5-10 % de l’épaisseur de la matière ; inspecter les boutons de matrice pour détecter toute usure |

| Fissuration des pièces | Matière trop dure ou trop fragile ; rayon de formage excessif ; lubrification insuffisante | Vérifier les spécifications de la matière ; augmenter les rayons de pliage ; améliorer la lubrification ; envisager un recuit de la matière |

| Froissage | Pression insuffisante du serre-flan ; conception inadéquate de l’entaille de contournement ; excès de matière dans les zones de compression | Augmenter la force du serre-flan ; repenser les éléments de guidage de l’écoulement de la matière ; ajuster la configuration des crans de tirage |

| Dérive dimensionnelle | Dilatation thermique pendant la production ; usure progressive de la matrice ; épaisseur de matière non conforme | Prévoir des cycles de préchauffage avant les mesures ; mettre en œuvre des calendriers réguliers d’aiguisage ; vérifier les spécifications de la matière en entrée |

| Usure prématurée de la matrice | Tourillons désalignés ; douilles de guidage usées ; dureté du matériau incorrecte ; lubrifiant contaminé | Utiliser des mandrins d’alignement pour des vérifications régulières ; remplacer les guides usés ; vérifier la dureté de l’acier à outils ; remplacer les filtres du système de lubrification |

| Pièces qui adhèrent aux poinçons | Extracteurs usés ou faibles ; pression insuffisante des ressorts ; problèmes de finition de surface | Remplacer les ressorts des extracteurs ; augmenter la force d’extraction ; polir les surfaces des poinçons ; appliquer des revêtements adaptés |

La prévention l’emporte toujours sur la correction. DGMF recommande plusieurs principes afin d’éviter les problèmes d’estampage avant qu’ils ne surviennent :

- Effectuer des vérifications de sens lors de l’installation de la matrice afin de garantir un alignement correct des composants convexes et concaves

- Limiter les ajustements de profondeur d’estampage à 0,15 mm maximum par modification

- Utiliser des vitesses de poinçonnage réduites lors du travail avec des matériaux difficiles ou des géométries complexes

- Vérifier la planéité des tôles avant le traitement — un matériau voilé entraîne des résultats imprévisibles

- Opérations de formage effectuées à distance des pinces, là où le déplacement du matériau est restreint

- Effectuer intégralement les opérations d’emboutissage courantes avant d’utiliser les matrices de formage dans les montages progressifs

L’utilisation régulière de mandrins d’alignement pour vérifier et ajuster le positionnement de la tourelle de la machine permet d’éviter l’accumulation de problèmes d’usure découlant d’un mauvais alignement. Le remplacement opportun des douilles de guidage et le choix adéquat des jeux prolongent considérablement la durée de vie des matrices.

Lorsque le dépannage semble accablant, gardez à l’esprit que la plupart des défauts d’emboutissage trouvent leur origine dans un petit nombre de causes profondes : l’alignement, les jeux, la lubrification et l’usure. En traitant en premier lieu ces fondamentaux, vous résoudrez la majorité des problèmes de qualité en production avant qu’ils ne deviennent coûteux. Toutefois, la pérennisation de ces solutions exige des pratiques d’entretien systématiques, que nous aborderons ensuite.

Bonnes pratiques d’entretien des matrices et d’allongement de leur durée de vie

Vous avez diagnostiqué le problème et corrigé le défaut immédiat — mais comment l’empêcher de se reproduire demain ? La maintenance réactive vous oblige à poursuivre constamment les incidents, au détriment de la production. Les fabricants avisés inversent totalement cette équation. Un traitement adéquat des matrices, fondé sur une maintenance systématique, prolonge considérablement leur durée de vie tout en assurant une qualité constante des pièces, cycle après cycle.

Selon Kaishuo Mold , la maintenance préventive coûte 12 à 18 % moins cher que les réparations d’urgence — et chaque dollar investi permet d’économiser cinq dollars sur les coûts futurs. Cette approche stratégique réduit les arrêts imprévus de plus de 70 %. Examinons précisément comment mettre en œuvre ces pratiques dans vos opérations de matricage.

Calendriers de maintenance préventive pour une durée de vie maximale des matrices

Considérez votre matrice de poinçonnage comme un instrument de précision nécessitant un entretien régulier. Attendre qu’un élément tombe en panne signifie accepter des interruptions coûteuses de la production et une usure accélérée des composants environnants. Un programme d’entretien structuré permet de traiter les problèmes potentiels pendant les arrêts planifiés, plutôt que pendant des séries de production critiques.

Un entretien efficace des outillages de poinçonnage métallique suit cette liste de contrôle essentielle :

- Nettoyage après chaque cycle - Nettoyez soigneusement les matrices après chaque cycle de production. Les résidus de poussière métallique et les dépôts de lubrifiant calciné agissent comme des abrasifs qui accélèrent l’usure des surfaces critiques. Selon les données sectorielles, un nettoyage approprié permet à lui seul de réduire l’usure abrasive jusqu’à 20 %.

- Vérification de la lubrification - Vérifiez la bonne lubrification avant chaque cycle. Le lubrifiant adapté forme un film protecteur entre la matrice et la tôle, réduisant ainsi le frottement de plus de 80 %. Cette simple étape peut augmenter la durée de service de 30 à 50 % avant qu’une révision majeure ne devienne nécessaire.

- Protocole d'inspection visuelle - Former les opérateurs à inspecter les zones critiques d’usure après chaque cycle. Rechercher les premiers signes de fissuration, d’écaillage ou de grippage. Cette mesure proactive permet d’identifier avec succès plus de 75 % des problèmes naissants avant qu’ils ne provoquent des pannes.

- Vérifications d'alignement - Vérifier l’alignement des axes de guidage et des douilles hebdomadairement ou après chaque 10 000 cycles. Un désalignement entraîne des usures inégales qui s’aggravent rapidement.

- Mesure de l'empilage - Vérifier mensuellement les jeux entre poinçon et matrice à l’aide des jauges appropriées. Des jeux usés provoquent un ébavurage excessif et une dégradation accélérée des bords.

- Essai de tension des ressorts - Tester trimestriellement les ressorts du décapeur et du patin de pression. Des ressorts affaiblis provoquent le coincement des pièces et une pression de formage irrégulière.

- Comptage et enregistrement des cycles - Suivre le nombre de cycles de production pour chaque jeu de matrices. Ces données permettent une maintenance prédictive : remplacer les composants à 80 % de leur durée de vie prévue, plutôt que d’attendre la panne.

Comme le note JVM Manufacturing, un équipement bien entretenu réduit la probabilité de pannes imprévues et évite des arrêts de production coûteux. Le traitement des problèmes mineurs pendant les arrêts planifiés garantit la continuité du flux de travail plutôt que des interventions d’urgence.

Quand affûter, réparer ou remplacer les composants des matrices

Tout composant usé ne nécessite pas forcément un remplacement immédiat — mais attendre trop longtemps transforme une maintenance mineure en réparations majeures. Comprendre les points de décision vous permet d’optimiser à la fois la durée de vie des matrices et les budgets d’entretien.

Intervalles d’affûtage dépendent du matériau embouti, du volume de production et de l’état observé du tranchant. Les recommandations générales sont les suivantes :

- Emboutissage d’acier doux : affûter tous les 50 000 à 100 000 coups

- Emboutissage d’acier inoxydable ou de matériaux à haute résistance : affûter tous les 20 000 à 40 000 coups

- Lorsque la hauteur du bourrelet dépasse 10 % de l’épaisseur du matériau

- Dès qu’une inspection visuelle révèle des ébréchures ou un arrondi du tranchant

Réaliser une opération mineure d’affûtage en deux heures évite un arrêt de 16 heures ultérieurement. Les procédés de meulage et d’affûtage restaurent la géométrie et l’acuité d’origine, préservant ainsi les tolérances et les finitions de surface requises pour vos pièces.

La réparation devient nécessaire lorsque des composants présentent une usure supérieure à ce que l’affûtage peut corriger, tout en restant structurellement intacts. Les douilles de guidage, les ressorts de dégauchissement et les broches de positionnement entrent souvent dans cette catégorie. Remplacez ces éléments d’usure selon un calendrier préétabli plutôt que d’attendre leur défaillance : l’interruption de la production coûte bien plus cher que le remplacement des pièces.

Moment du remplacement des composants suit des schémas prévisibles lorsque vous suivez le nombre de cycles. Les opérations de fabrication de matrices bénéficient d’emplois du temps de remplacement fondés sur des données, qui prévoient le remplacement des composants à 80 % de leur durée de vie attendue. Cette approche réduit les coûts liés aux composants de 8 à 12 % par rapport à des intervalles de remplacement arbitraires, tout en éliminant pratiquement les défaillances imprévues.

Exigences de stockage permettant de protéger votre investissement

Les matrices courent des risques même lorsqu'elles sont au repos. L'humidité provoque de la rouille et des piqûres sur les surfaces précises — des dommages coûteux à corriger et souvent impossibles à réparer complètement. Un stockage adéquat protège votre investissement en outillages entre les séries de production.

Les pratiques essentielles de stockage comprennent :

- Climatisation - Stocker les outils dans des environnements secs, avec une humidité inférieure à 50 %. Cette seule précaution réduit le taux de corrosion de 99 %.

- Revêtements Anti-Corrosion - Appliquer des huiles protectrices ou des inhibiteurs de corrosion par vapeur sur toutes les surfaces exposées en acier à outils avant le stockage.

- Support adéquat - Stocker les jeux de matrices sur des supports appropriés afin d'éviter toute déformation ou tout dommage aux éléments d'alignement.

- Identification et documentation - Étiqueter clairement chaque matrice et tenir à jour des registres accessibles relatifs à l'historique de maintenance, au nombre de cycles et aux problèmes connus.

La relation entre les pratiques d'entretien et la qualité de la production devient évidente avec le temps. Les ateliers qui investissent dans un entretien systématique produisent régulièrement des pièces conformes aux spécifications, tout en dépensant moins pour les réparations d'urgence et le remplacement des outillages. En revanche, ceux qui reportent l'entretien font face à une détérioration croissante de la qualité, à des arrêts imprévisibles et à des clients mécontents.

Un entretien régulier des outillages de poinçonnage n'est pas un coût, mais une assurance de performance qui protège votre investissement en capital tout en garantissant la qualité attendue par vos clients. Une fois les pratiques d'entretien mises en place, la prochaine étape consiste à comprendre la rentabilité globale de l'investissement dans les matrices et à calculer le coût réel par pièce sur toute la durée de vie de l'outillage.

Considérations relatives aux coûts et retour sur investissement (ROI) pour les investissements dans les matrices

Vous avez parfaitement entretenu vos outillages — mais comment savoir si cet investissement dans les matrices a initialement eu un sens financier ? De nombreux fabricants se concentrent sur les devis initiaux tout en négligeant l’économie réelle qui détermine la rentabilité. Comprendre les coûts de découpage à l’emporte-pièce exige de dépasser le simple prix d’achat pour évaluer l’économie globale du projet sur toute la durée de vie de la production.

Selon l’analyse complète des coûts réalisée par Jeelix, assimiler le prix d’achat d’une matrice à son coût total constitue l’un des pièges les plus courants dans le domaine de la fabrication. Le prix initial ne représente souvent qu’un simple « bout de l’iceberg », tandis que des coûts considérables, déterminants pour le projet, restent cachés sous la surface.

Principaux facteurs influençant les coûts d’investissement liés aux matrices de découpage

Pourquoi les devis concernant des matrices apparemment similaires varient-ils de 50 % ou plus selon les fournisseurs ? Comme Le fabricant l’explique, plusieurs facteurs sont à l’origine de cette variation — et leur compréhension vous permet de passer d’un simple acquéreur passif des prix à un décideur stratégique.

Les principaux facteurs de coût pour les matrices de découpage sur mesure en métal comprennent :

- Géométrie et complexité de la pièce - En ingénierie intégrée à la matrice, la complexité et le coût suivent rarement une relation linéaire. Cette relation est souvent exponentielle. Même de petits détails de conception peuvent avoir des répercussions importantes sur les coûts de fabrication.

- Choix des Matériaux - Les pièces fabriquées à partir de matériaux spécialisés tels que le titane, l’aluminium ou les aciers à haute résistance nécessitent des aciers à outils et des carbures de qualité supérieure, ce qui augmente considérablement les coûts d’outillage.

- Exigences de tolérance - Des tolérances plus serrées exigent une usinage plus précis, des matériaux de meilleure qualité et des étapes supplémentaires de vérification de la qualité, autant d’éléments qui contribuent à augmenter le prix final.

- Volume de production prévu - Des volumes plus élevés justifient l’investissement dans des conceptions à multi-cavités et des matériaux haut de gamme, ce qui permet de réduire le coût unitaire au fil du temps.

- Capacités et localisation des fournisseurs - Les taux horaires de la main-d’œuvre (fabricants de matrices, concepteurs et ingénieurs) varient considérablement selon la région géographique. Une matrice fabriquée en Californie coûte généralement plus cher qu’une matrice fabriquée dans le Wisconsin, en raison des différences de coût de la vie.

Le procédé utilisé pour fabriquer votre pièce représente probablement le facteur le plus déterminant du coût des outillages. Un fabricant de matrices d’estampage pourrait proposer une matrice progressive à 10 stations avec un pas de 5 pouces, tandis qu’un autre propose une matrice à 15 stations avec un pas de 5,250 pouces. Cette différence de méthode de fabrication entraîne des variations de coûts importantes, bien que les deux solutions puissent produire des pièces acceptables.

Calcul du coût réel par pièce sur la durée de vie de la matrice

Les professionnels avertis en approvisionnement savent que le coût initial de fabrication ne représente souvent que 70 à 80 % du coût total de possession au cours des premières années. Selon Le guide sur le retour sur investissement (ROI) de Glencoyne , le calcul du coût « tout compris » exige de prendre en compte les dépenses liées au cycle de vie, qui sont rarement incluses dans les devis initiaux.

Ces coûts cachés se répartissent en plusieurs catégories :

| Catégorie de coût | Description | Impact budgétaire |

|---|---|---|

| Modifications de conception | Corrections des échantillons T1 et modifications techniques | 10 à 15 % du devis initial |

| Maintenance programmée | Aiguisage, remplacement de composants, entretien préventif | 5 à 10 % par an |

| Réparations imprévues | Interventions d'urgence pour des pannes inattendues | Variable mais significatif |

| Cycles d’itération | Plusieurs tours d’essai avant l’approbation de la production | Plusieurs semaines de temps de presse par cycle |

Règle pratique : prévoir une marge de contingence de 15 à 25 % en sus des devis initiaux afin de couvrir les coûts liés au cycle de vie au cours des 24 premiers mois. Pour un moule sur mesure de découpage emboutissage métallique coûtant 80 000 $, cela signifie réserver un montant supplémentaire de 12 000 $ à 20 000 $ pour les modifications et la maintenance.

Pour calculer le coût réel par pièce, divisez l’investissement total dans le moule (y compris les contingences) par le volume de production prévu sur toute sa durée de vie. Un moule de 100 000 $ produisant 1 million de pièces revient à 0,10 $ par pièce rien que pour l’amortissement de l’outillage. Le même investissement pour une production de seulement 100 000 pièces fait passer ce coût à 1,00 $ par pièce — une différence de facteur dix sur le plan économique.

L’argument commercial en faveur de la sélection du fabricant

C’est ici que les fabricants de moules pour le découpage emboutissage métallique se distinguent véritablement. Le devis le moins cher devient souvent le projet le plus coûteux lorsque les cycles d’itération se multiplient et que les délais d’approbation s’allongent.

Considérez ce qui se produit en matière de taux d'approbation au premier passage. Si un fournisseur atteint seulement 60 % d’approbations sur les échantillons initiaux, vous devez envisager plusieurs cycles de corrections — chacun consommant plusieurs semaines de calendrier et des milliers d’euros en coûts de modification. Comparez cela à la collaboration avec des fabricants expérimentés de matrices d’estampage, capables d’atteindre des taux d’approbation supérieurs à 90 % dès la première soumission.

Les capacités de prototypage rapide réduisent encore davantage les délais de projet. La fabrication traditionnelle de matrices d’estampage peut nécessiter de 8 à 12 semaines pour obtenir les premiers échantillons. Des fabricants tels que Shaoyi proposent un prototypage rapide en aussi peu que 5 jours, accélérant considérablement votre délai de mise sur le marché tout en réduisant les coûts de développement. Couplée à leur taux d’approbation au premier passage de 93 %, cette expertise technique se traduit directement par des économies sur le projet.

Lors de l’évaluation des fournisseurs, examinez attentivement ces compétences génératrices de valeur :

- Expertise technique - Des équipes expérimentées identifient, dès la phase de conception, des opportunités de réduction des coûts que des fournisseurs moins performants ne détectent pas du tout

- Capacités de simulation - Une analyse CAE avancée évite les cycles coûteux d’itérations physiques

- Taux d’approbation du premier passage - Des taux plus élevés signifient moins de corrections et un démarrage plus rapide de la production

- Rapidité de prototypage - Une livraison rapide des échantillons réduit les délais de développement

- Certifications de qualité - Les normes IATF 16949 et similaires attestent de processus robustes garantissant des résultats constants

Le prix le plus bas cité ne correspond que rarement au coût total le plus faible. Un investissement stratégique dans les matrices implique de choisir des partenaires dont les capacités permettent de réduire les cycles d’itération, d’accélérer les délais et de fournir des outillages conformes dès la première réalisation. Cette approche optimise l’équilibre coût-qualité qui détermine la rentabilité réelle du projet — et positionne votre entreprise pour répondre aux exigences qualité rigoureuses que nous aborderons ensuite dans les applications automobiles et à haute précision.

Applications automobiles et de poinçonnage à haute précision

Vous maîtrisez l’économie et la maintenance des outillages — mais que se passe-t-il lorsque votre client exige zéro défaut sur des millions de pièces ? Les applications automobiles constituent le terrain d’essai ultime pour la technologie de découpage et emboutissage de tôles. Dans cet environnement exigeant, une seule pièce défectueuse peut déclencher un rappel coûtant des centaines de millions de dollars. Comprendre en quoi les matrices d’emboutissage automobiles diffèrent des outillages industriels généraux vous prépare aux exigences qualité les plus rigoureuses du secteur.

Selon l’analyse qualité automobile de Kenmode, les fournisseurs doivent livrer des pièces embouties en métal sans aucun défaut, tout en respectant des normes industrielles internationales en constante évolution. Les enjeux ne pourraient pas être plus élevés — et les systèmes qualité requis reflètent pleinement cette réalité.

Respecter les normes des équipementiers automobiles (OEM) dans la fabrication de matrices

Quelle est la différence entre les exigences relatives aux matrices d'estampage automobile et celles des applications générales d'estampage métallique ? La réponse réside dans une gestion systématique de la qualité qui touche tous les aspects de la conception, de la production et de la vérification.

Les constructeurs automobiles (OEM) exigent que leurs fournisseurs de pièces métalliques estampées mettent en œuvre les Outils fondamentaux de la qualité automobile développés par le groupe d'action de l'industrie automobile (AIAG). Comme l'indique l'AIAG : « Les Outils fondamentaux de la qualité automobile constituent les éléments constitutifs d’un système efficace de management de la qualité. Aujourd’hui, la plupart des constructeurs et fournisseurs automobiles exigent l’utilisation d’un ou plusieurs de ces outils fondamentaux. »

Ces cadres obligatoires comprennent :

- Advanced Product Quality Planning (APQP) - Un processus structuré de surveillance portant sur plus de 20 domaines avant le démarrage de la production, notamment la robustesse de la conception, les protocoles d’essai, les normes d’inspection et les exigences d’emballage. Grâce à l’APQP, les fabricants et leurs fournisseurs d’estampage collaborent à chaque étape, de la phase initiale de développement jusqu’au lancement du produit.

- Processus d'approbation des pièces de production (PPAP) - Le processus de qualification des pièces génériques garantissant que toutes les exigences du client sont bien comprises et que le procédé de fabrication est capable de produire systématiquement des pièces conformes. La procédure PPAP constitue la première étape critique de la vérification de la qualité.

- Analyse des modes de défaillance et de leurs effets (AMDE) - Identification systématique des défaillances potentielles au stade de la conception, de la fabrication et du montage. L’AMDE processus évalue spécifiquement les risques de défaillance pouvant survenir lors des opérations d’estampage métallique et identifie des mesures permettant de réduire la probabilité de défaillance.

- Analyse du système de mesure (MSA) - Procédures normalisées permettant de maîtriser les erreurs de mesure et d’assurer la qualité tant des procédés de fabrication que des produits finis. Ces procédures comprennent l’étude de la justesse, de la stabilité, de la linéarité, ainsi que la répétabilité et la reproductibilité des instruments de mesure (RR).

- Contrôle Statistique des Processus (CSP) - Surveillance en temps réel à l’aide de cartes de contrôle afin d’analyser la variabilité des procédés et de suivre la fabrication en continu. Tout écart par rapport aux spécifications déclenche immédiatement une enquête et des actions correctives.

Comme le souligne le guide de gestion de la qualité de Die-Matic, la mise en œuvre de ces systèmes « exige une attention soutenue portée à chaque détail à chaque étape du processus, chaque minute de chaque journée ouvrable. » L’accent mis sur la qualité à la source habilite les opérateurs à détecter et à traiter les éventuels problèmes en tant que première ligne de défense.

Des certifications qualité essentielles pour l’emboutissage de précision

Lors de l’approvisionnement de matrices d’emboutissage automobile, le statut de certification fournit immédiatement un aperçu des capacités du fournisseur. La norme IATF 16949 constitue la référence que doivent impérativement respecter les fournisseurs sérieux du secteur automobile.

La certification IATF 16949 atteste que le fournisseur a démontré :

- Systèmes Robustes de Gestion de la Qualité - Des processus documentés couvrant la conception, la production, l’installation et la maintenance des produits liés à l’automobile

- Culture d'amélioration continue - Des approches systématiques visant à prévenir les défauts ainsi qu’à réduire les variations et les gaspillages

- Traçabilité complète - La capacité de suivre chaque composant, chaque lot de matière première et chaque paramètre de processus tout au long de la production

- Exigences spécifiques du client - L’intégration des spécifications individuelles des équipementiers (OEM) au-delà des exigences minimales

- Gestion de la chaîne d'approvisionnement - Contrôles étendant les exigences en matière de qualité aux fournisseurs de sous-niveaux

Au-delà de la certification, les équipementiers automobiles imposent souvent des spécifications supplémentaires couvrant les tolérances dimensionnelles, les exigences relatives à la finition des surfaces, les protocoles d’essais des matériaux et les normes de documentation. Ces exigences propres aux clients peuvent dépasser largement les attentes minimales définies par la norme IATF 16949.

Les exigences en matière de traçabilité méritent une attention particulière dans les applications automobiles. Chaque pièce doit être traçable jusqu’aux lots spécifiques de matériau, aux dates de production, aux paramètres des machines et aux identifications des opérateurs. Lorsque des problèmes surviennent — même des années après la production — cette traçabilité permet une analyse rapide de la cause racine et des actions de confinement ciblées.

Travailler avec des fabricants certifiés IATF 16949 tels que Shaoyi offre la garantie qualité exigée par les équipementiers automobiles (OEM). Leurs capacités avancées de simulation CAO/CAE permettent d’obtenir des résultats exempts de défauts avant même la fabrication des outillages physiques, tandis que l’expertise de leur équipe d’ingénierie en production à grande échelle, avec des outillages conformes aux normes OEM, constitue une capacité de pointe dans le secteur pour des applications exigeantes.

Comment les matrices d’estampage automobile se distinguent-elles par leur précision et leur contrôle qualité

Les matrices d’estampage automobile font face à des exigences que les outillages industriels généraux rencontrent rarement. La combinaison de tolérances serrées, de volumes de production élevés et d’attentes zéro défaut crée des défis techniques uniques.

Les critères de différenciation clés incluent :

- Tolérances dimensionnelles plus strictes - Les composants automobiles nécessitent souvent des tolérances de ±0,05 mm ou plus strictes, contre ±0,1 mm typique dans les applications industrielles générales

- Exigences en matière de finition de surface - Les panneaux extérieurs visibles exigent une qualité de surface de classe A, sans aucun défaut détectable sous des conditions d’éclairage contrôlées

- Volumes de production plus élevés - La durée de vie attendue des matrices d’estampage automobile dépasse souvent 1 million de cycles, ce qui requiert des matériaux haut de gamme et une construction robuste

- Complexité des Matériaux - L'utilisation croissante d'aciers à haute résistance avancés et d'alliages d'aluminium exige des connaissances spécialisées en matière d'outillages

- Vérification en cours de processus - Les systèmes de surveillance en temps réel, notamment l'inspection par vision, les capteurs intégrés dans les matrices et les mesures automatisées, garantissent une qualité constante tout au long des séries de production

Les emboutisseurs soucieux de la qualité intègrent des capteurs dans les matrices pour surveiller l'effort de presse, les mauvais alimentations et la rétention des chutes. Les systèmes de vision vérifient la présence et l'orientation des pièces. Les mesures laser confirment les dimensions critiques sans interrompre la production. Ces investissements dans les technologies d'emboutissage permettent une vérification en temps réel de la qualité, exigée par les applications automobiles.

La collaboration en matière de conception pour la fabrication (DFM) dès les premières étapes du processus de développement permet de garantir que les matrices d’estampage automobile sont optimisées dès le départ. Comme le soulignent les experts qualité, bien qu’un composant estampé puisse sembler mineur dans l’ensemble de la conception produit, il peut avoir un impact significatif sur la fiabilité, les coûts et l’efficacité de production. Une implication précoce de l’ingénierie réduit les risques de défaillance tout en maîtrisant les coûts — exactement ce que les constructeurs automobiles (OEM) exigent de leur base fournisseurs.

Questions fréquentes sur les matrices d'emboutissage de tôlerie

1. Combien coûte une matrice de poinçonnage métallique ?

Les coûts des matrices d’estampage métallique varient de 500 $ à 15 000 $ pour des outillages simples, tandis que les matrices automobiles complexes peuvent dépasser 100 000 $. Les principaux facteurs influençant les coûts comprennent la complexité géométrique de la pièce, le choix du matériau, les exigences de tolérance et le volume de production prévu. N’oubliez pas de prévoir une marge de contingence supplémentaire de 15 à 25 % pour les modifications de conception, la maintenance planifiée et les cycles d’itération. Le coût unitaire diminue fortement avec des volumes plus élevés : une matrice de 100 000 $ produisant 1 million de pièces revient à seulement 0,10 $ par pièce en termes d’amortissement de l’outillage.

2. Quelles sont les matrices d’estampage de tôle ?

Les matrices d’estampage de tôle sont des outils de précision fabriqués en acier à outils trempé, qui découpent, façonnent et transforment des tôles planes en pièces tridimensionnelles spécifiques. Elles fonctionnent par paires — composants supérieur et inférieur — qui se rapprochent sous une force considérable exercée par une presse à estamper. Ces matrices remplissent quatre fonctions essentielles : positionner la matière, la maintenir en place par serrage, effectuer des opérations de travail telles que la découpe et le pliage, puis libérer la pièce finie. Une fois correctement fabriquées, ces matrices peuvent produire des pièces identiques à des vitesses dépassant 1 000 coups par minute.

3. Quelle est la différence entre le découpage à l’emporte-pièce et l’estampage ?

La découpe à l'emporte-pièce et le poinçonnage sont des procédés distincts de formage des métaux. Le moulage sous pression utilise des lingots ou des billettes chauffés au-delà de leur point de fusion, tandis que le poinçonnage utilise des tôles ou des bobines en tôle dans un procédé à froid. Les matrices de poinçonnage découpent, plient et façonnent mécaniquement la matière à température ambiante sous l’effet d’une pression contrôlée. Le procédé de poinçonnage permet des temps de cycle plus courts pour une production en grande série et s’adapte à une plus large gamme d’épaisseurs de tôle, ce qui le rend idéal pour les composants automobiles, les supports et les pièces de précision.

4. Quels sont les principaux types de matrices de poinçonnage et quand faut-il utiliser chacun d’eux ?

Les quatre principaux types sont les matrices progressives, les matrices à transfert, les matrices composées et les matrices combinées. Les matrices progressives excellent dans la production à grande échelle de pièces modérément complexes, en maintenant les pièces attachées à une bande tout au long de plusieurs stations. Les matrices à transfert traitent des designs complexes et des emboutissages profonds en séparant les pièces dès le début et en les déplaçant mécaniquement. Les matrices composées effectuent toutes les opérations en un seul coup, ce qui les rend idéales pour des pièces plates simples, comme des rondelles. Le choix dépend de la complexité de la pièce, du volume de production et des contraintes budgétaires.

5. Comment puis-je prolonger la durée de vie de mes matrices d’emboutissage ?

Mettre en œuvre une maintenance préventive systématique, incluant le nettoyage après chaque utilisation, la vérification de la lubrification et des inspections visuelles régulières. Aiguiser les arêtes de coupe tous les 50 000 à 100 000 coups pour les aciers doux ou tous les 20 000 à 40 000 coups pour les matériaux à haute résistance. Vérifier l’alignement des broches de guidage toutes les semaines et mesurer les jeux entre poinçon et matrice tous les mois. Stocker les matrices dans des environnements climatisés avec une humidité relative inférieure à 50 %, en appliquant des revêtements anti-corrosion. Cette approche réduit les arrêts imprévus de plus de 70 % et coûte 12 à 18 % moins cher que les réparations d’urgence réactives.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —