Le véritable retour sur investissement des filières d'extrusion sur mesure pour la production de masse

Le véritable retour sur investissement des filières d'extrusion sur mesure pour la production de masse

TL ;DR

Le retour sur investissement (RSI) des filières d'extrusion sur mesure pour la production à grand volume est exceptionnellement élevé, grâce à un coût initial modeste de l'outillage qui est amorti sur un grand nombre de pièces. Les coûts des filières variant souvent entre 300 $ et plus de 2 000 $, le coût unitaire devient minimal à grande échelle. Cela rend l'extrusion sur mesure une méthode de fabrication très économique pour créer des profilés complexes et précis, par rapport à des procédés dont l'outillage est plus coûteux, comme le moulage sous pression.

Analyse de l'investissement initial : décomposition des coûts des filières d'extrusion sur mesure

Avant de calculer le rendement à long terme, il est essentiel de comprendre l'investissement initial en outillage. Contrairement à d'autres procédés de fabrication où l'outillage peut représenter un obstacle financier important, le coût des matrices d'extrusion d'aluminium sur mesure est relativement faible. Cette accessibilité financière constitue un facteur clé de leur bon retour sur investissement, en particulier dans des scénarios à haut volume. La dépense initiale pour une matrice est un coût forfaitaire unique qui, réparti sur des milliers, voire des millions d'unités, a un impact négligeable sur le prix final de la pièce.

Le coût d'une matrice d'extrusion n'est pas un montant fixe, mais varie en fonction de plusieurs facteurs clés liés à la conception et à la fabrication. analyse de Ya Ji Aluminum , les coûts peuvent être décomposés selon la complexité. Une matrice pleine simple peut coûter entre 300 $ et 800 $, tandis qu'une matrice à profil creux plus complexe peut varier de 800 $ à 2 000 $. Pour des profils très complexes, à plusieurs cavités, ou des sections très grandes, l'investissement peut dépasser 2 000 $. Ces chiffres sont nettement inférieurs aux coûts d'outillage pour des alternatives comme le moulage sous pression, qui peut atteindre plus de 25 000 $, comme indiqué par American Douglas Metals .

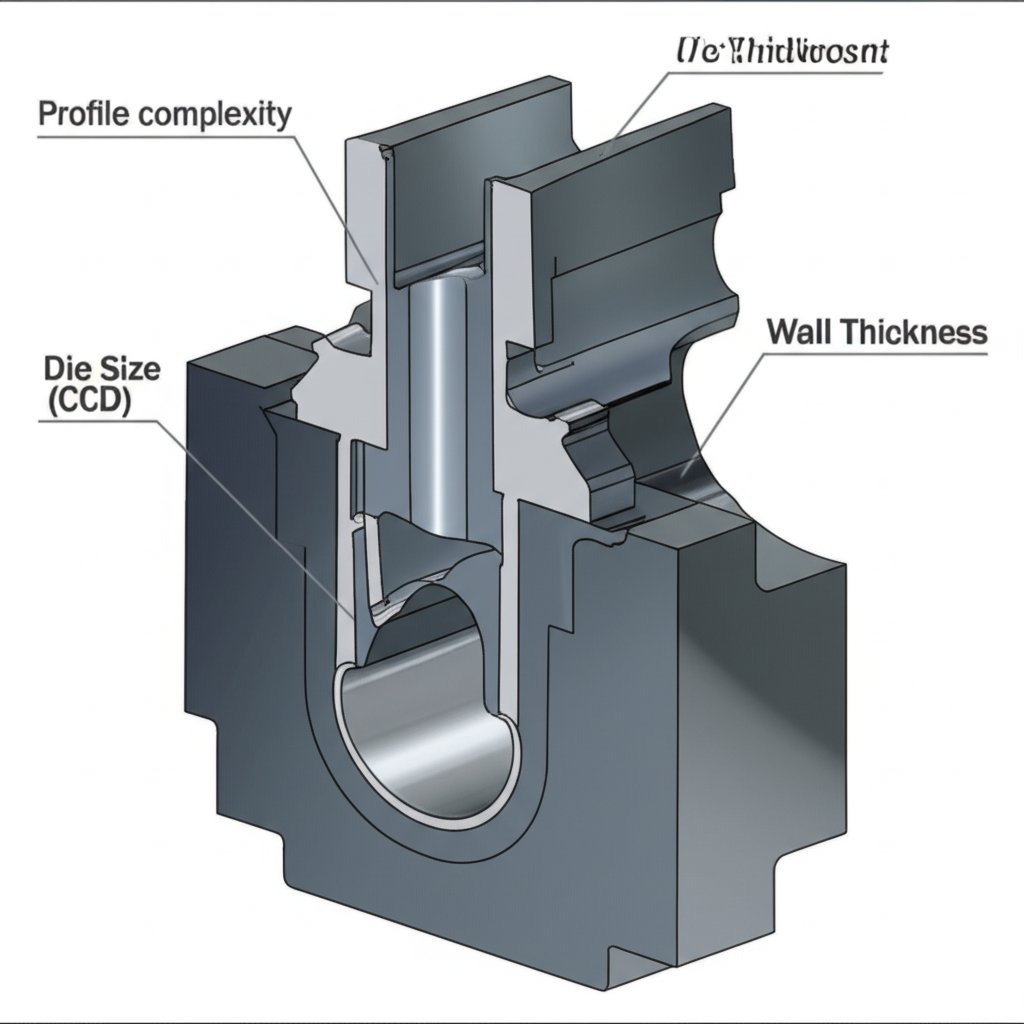

Plusieurs facteurs critiques influencent directement ce coût initial. Le principal facteur est la complexité du profil. Une forme simple et symétrique est plus facile à usiner et nécessite moins d'acier qu'un profil complexe et asymétrique avec des cavités internes. D'autres variables importantes incluent :

- Taille de la filière : Mesurée par le diamètre du cercle circonscrit (CCD), qui correspond au plus petit cercle dans lequel la section transversale du profil peut s'inscrire. Un CCD plus grand nécessite un bloc-matrice plus grand et donc plus coûteux.

- Tolérances : Des tolérances dimensionnelles plus strictes exigent un usinage plus précis et des contrôles qualité plus poussés, ce qui augmente le coût.

- Le matériau : La plupart des matrices sont fabriquées en acier outil H13, mais les applications à usure élevée peuvent nécessiter des matériaux ou des revêtements haut de gamme, ce qui augmente le prix.

- Nombre de cavités : Pour de petits profilés produits en très grands volumes, une matrice multi-cavités peut extruder plusieurs pièces simultanément. Bien que le coût initial soit plus élevé, cela réduit considérablement le coût de production par pièce.

Le retour sur investissement : comment les matrices sur mesure améliorent la rentabilité dans la production à grande échelle

Le cœur du calcul de rentabilité repose sur l'amortissement. Le coût initial de l'outillage, bien qu'important, est une dépense fixe. Dans la production à grande échelle, ce coût est réparti sur l'ensemble de la série de production. Par exemple, une matrice de 1 500 $ utilisée pour produire 100 000 pieds linéaires d'un profilé ajoute seulement 0,015 $ par pied au coût. À mesure que le volume de production augmente, ce coût d'outillage par unité tend vers zéro, ce qui fait que le coût du matériau brut et le temps d'extrusion deviennent les dépenses prédominantes. Ce principe est ce qui fait de l'extrusion sur mesure un levier puissant pour la production de masse.

Au-delà de l'amortissement simple des coûts, les matrices sur mesure génèrent un retour sur investissement grâce à des gains significatifs en efficacité technique et opérationnelle. Le procédé d'extrusion permet de créer des profils extrêmement complexes capables d'intégrer plusieurs fonctions dans un seul composant. Cette capacité peut éliminer le besoin d'opérations secondaires telles que l'usinage, le soudage ou l'assemblage. Par exemple, des éléments comme des bossages filetés, des ailettes de dissipateur thermique ou des jonctions à clic peuvent être directement intégrés au profil, réduisant ainsi les coûts de main-d'œuvre et le nombre de pièces dans un assemblage final.

En outre, les profilés sur mesure contribuent au retour sur investissement en optimisant l'utilisation des matériaux. Les ingénieurs peuvent concevoir des profils qui placent le métal uniquement là où il est structurellement nécessaire, créant ainsi des composants légers mais résistants. C'est un avantage distinct par rapport aux méthodes de fabrication soustractive, qui partent d'un bloc massif de matériau et génèrent des déchets importants. L'efficacité du procédé d'extrusion lui-même, souvent mesurée par son « rendement » — la quantité de produit fini par rapport au matériau brut utilisé — est intrinsèquement élevée, ce qui minimise les pertes et maximise la valeur extraite de la masse d'aluminium brute.

Conception et planification stratégiques : Conseils pratiques pour maximiser le ROI

Obtenir un retour sur investissement (ROI) maximal à partir de matrices d'extrusion sur mesure n'est pas automatique ; cela nécessite une conception réfléchie et une planification stratégique. Les ingénieurs et concepteurs peuvent prendre plusieurs mesures concrètes pour optimiser leurs profilés en termes de rentabilité et de performance. En se concentrant sur la conception pour la fabricabilité (DFM), les équipes peuvent réduire les coûts initiaux d'outillage et améliorer les vitesses de production, renforçant ainsi le rendement financier.

L'une des stratégies les plus efficaces consiste à maintenir une épaisseur de paroi uniforme sur l'ensemble du profil. Des variations importantes d'épaisseur peuvent entraîner un refroidissement inégal et des problèmes d'écoulement du matériau, conduisant à une instabilité dimensionnelle. Comme le souligne un guide de conception de Gabrian , les formes symétriques sont plus faciles et moins coûteuses à extruder car elles permettent une pression équilibrée sur la matrice. Lorsque des changements d'épaisseur sont nécessaires, ils doivent être progressifs, en utilisant des transitions douces et des coins arrondis plutôt que des angles vifs, qui peuvent créer des points de contrainte tant dans la pièce que dans la matrice.

Un autre conseil important est d'éviter des tolérances inutilement strictes. Spécifier des tolérances plus rigoureuses que ce que l'application requiert peut augmenter considérablement la complexité et le coût de la filière. Les concepteurs devraient également envisager de diviser un profil trop complexe en deux ou plusieurs pièces plus simples s'emboîtant les unes dans les autres. Bien que cela puisse sembler contre-intuitif, deux filières simples sont souvent moins coûteuses et plus rapides à produire qu'une seule filière extrêmement complexe. Pour les projets aux exigences élevées, comme ceux du secteur automobile, collaborer avec un spécialiste peut s'avérer inestimable. Pour les projets automobiles nécessitant des composants de précision, envisagez des profilés alu sur mesure provenant d'un partenaire de confiance. Shaoyi Metal Technology propose un service complet clé en main , de la prototypage rapide à la production à grande échelle dans le cadre d'un système qualité certifié IATF 16949, contribuant ainsi à rationaliser la fabrication et à garantir le respect efficace des spécifications.

Élaborer le dossier justificatif pour les profilés sur mesure

En définitive, l'argument commercial en faveur d'un investissement dans des filières d'extrusion sur mesure pour une production à haut volume est convaincant. La combinaison d'un faible investissement initial en outillage, d'une réduction importante du coût par unité grâce à l'amortissement, et de nombreuses opportunités de regroupement de pièces et de réduction de poids crée un retour sur investissement élevé. En adoptant des principes de conception stratégiques et en collaborant avec des fournisseurs expérimentés, les fabricants peuvent tirer parti de ce procédé polyvalent pour obtenir un avantage concurrentiel significatif, réduisant ainsi le coût total du produit tout en améliorant ses performances et sa qualité.

Questions fréquemment posées

1. Combien coûte une filière d'extrusion sur mesure ?

Le coût d'une filière d'extrusion sur mesure en aluminium varie généralement entre 300 $ et plus de 5 000 $. Une filière simple à profil plein peut coûter entre 300 $ et 800 $. Une filière à profil creux se situe généralement entre 800 $ et 2 000 $. Les filières très complexes, de grande taille ou à plusieurs chambres peuvent coûter 2 000 $ ou plus. Le prix final dépend de la complexité du profil, de sa taille (CCD), des tolérances et du nombre de cavités.

2. Quel est le rendement de l'extrusion ?

Dans le contexte de l'extrusion, le « rendement » fait référence à la quantité de produit fini utilisable obtenue à partir d'une certaine quantité de matière première. Il s'agit d'une mesure de l'efficacité du processus. Un haut rendement indique que très peu de matériau a été perdu sous forme de déchets pendant la production, ce qui constitue un facteur clé pour maîtriser les coûts, notamment lors de fabrications en grande série.

3. Quel est le prix de l'extrusion en aluminium 4040 ?

Le prix d'un profil standard comme l'extrusion aluminium 4040 n'est pas directement lié aux coûts de matrices personnalisées, car les outillages pour ces formes courantes ont depuis longtemps été amortis. Le prix des profils standards est principalement basé sur le cours actuel de l'aluminium par kilogramme ou par livre, auquel s'ajoutent les frais de transformation et de finition du filièreur. Les prix varient selon les fournisseurs et fluctuent en fonction du marché mondial de l'aluminium.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —