Le découpage progressif des métaux démystifié : du rouleau brut à la pièce finie

Qu’est-ce que l’estampage progressif des métaux et comment fonctionne-t-il ?

Imaginez transformer une simple bobine de métal en milliers de composants de précision — sans qu’aucune main humaine ne touche une seule pièce. C’est précisément ce que réalise chaque jour l’estampage progressif des métaux dans les installations de fabrication du monde entier.

L’estampage progressif des métaux est un procédé de formage à grande vitesse de tôle, au cours duquel une bande continue de métal avance à travers plusieurs stations situées au sein d’une même matrice, chaque station effectuant une opération spécifique — telle que la découpe, le pliage, la perforation ou la mise en forme — jusqu’à l’obtention d’une pièce finie à chaque coup de presse.

Cette définition illustre pourquoi l’estampage à matrice progressive est devenu le pilier de la fabrication en grande série. Toutefois, comprendre le « quoi » ne constitue que la moitié de l’histoire. Examinons maintenant précisément comment ce procédé transforme la matière première en pièces de précision.

Comment les matrices progressives transforment la tôle étape par étape

Le processus commence par une bobine de tôle montée sur un débobineur. Un système d’alimentation tire la bande métallique et l’entraîne dans la matrice progressive à intervalles précis. C’est ici que la magie opère : à chaque coup de presse, la bande avance d’une distance fixe — appelée le pas — positionnant simultanément du matériau neuf à chaque station.

Qu’est-ce qui garantit un alignement parfait ? Les trous de repérage. Ces petits trous de référence sont perforés dans la bande dès la première station et servent de points de repère tout au long du processus. Des broches de repérage situées dans les stations suivantes s’engagent dans ces trous, assurant ainsi un positionnement exact de la bande lors de son avancement. Sans ce système d’alignement, les tolérances dériveraient rapidement hors spécification.

Tout au long du processus de frappage progressif , les pièces restent connectées à une bande porteuse — le cadre squelettique du matériau qui transporte les composants à travers chaque station. Cette bande porteuse maintient l’orientation des pièces et simplifie la manutention des matériaux. Ce n’est qu’à la station finale qu’une opération de découpe sépare la pièce finie de la bande.

L’anatomie d’une opération d’estampage progressif

Imaginez une matrice progressive comme une chaîne de montage manufacturière compressée en un seul outil. Le poinçon et la matrice progressifs agissent conjointement à chaque station pour exécuter des opérations selon une séquence soigneusement planifiée :

- Station 1 : Des trous de repérage sont percés pour l’alignement

- Stations intermédiaires : Diverses opérations, telles que le découpage, le perçage, la mise en forme et le pliage, sont réalisées

- Station finale : La pièce finie est séparée de la bande porteuse

La particularité de ce système ? Plusieurs opérations s’effectuent simultanément. Pendant qu’une section de la bande subit un pliage, une autre reçoit des perforations et une troisième subit sa découpe finale — le tout en un seul coup de presse. Ce traitement simultané est ce qui rend les emboutissages de tôle réalisés par emboutissage à matrice progressive remarquablement efficaces.

Selon des sources du secteur, cette approche séquentielle permet de fabriquer des pièces complexes avec des tolérances serrées et un gaspillage minimal — une combinaison difficile à obtenir avec d’autres méthodes de formage.

Pourquoi l’emboutissage progressif domine-t-il la fabrication à grande échelle ? Trois raisons se distinguent :

- Vitesse : Des temps de cycle mesurés en fractions de seconde permettent d’obtenir des milliers de pièces par heure

- Cohérence : Chaque pièce subit des opérations identiques dans des conditions identiques

- Rentabilité : Le coût unitaire diminue fortement à mesure que les volumes de production augmentent

Ces avantages expliquent pourquoi des secteurs aussi variés que l'automobile et l'électronique comptent sur ce procédé pour répondre à leurs exigences de production les plus contraignantes. Désormais que les fondamentaux sont en place, vous êtes prêt à explorer les composants spécifiques qui permettent aux matrices progressifs de fonctionner — et à comprendre comment chacun d'eux contribue à la précision manufacturière.

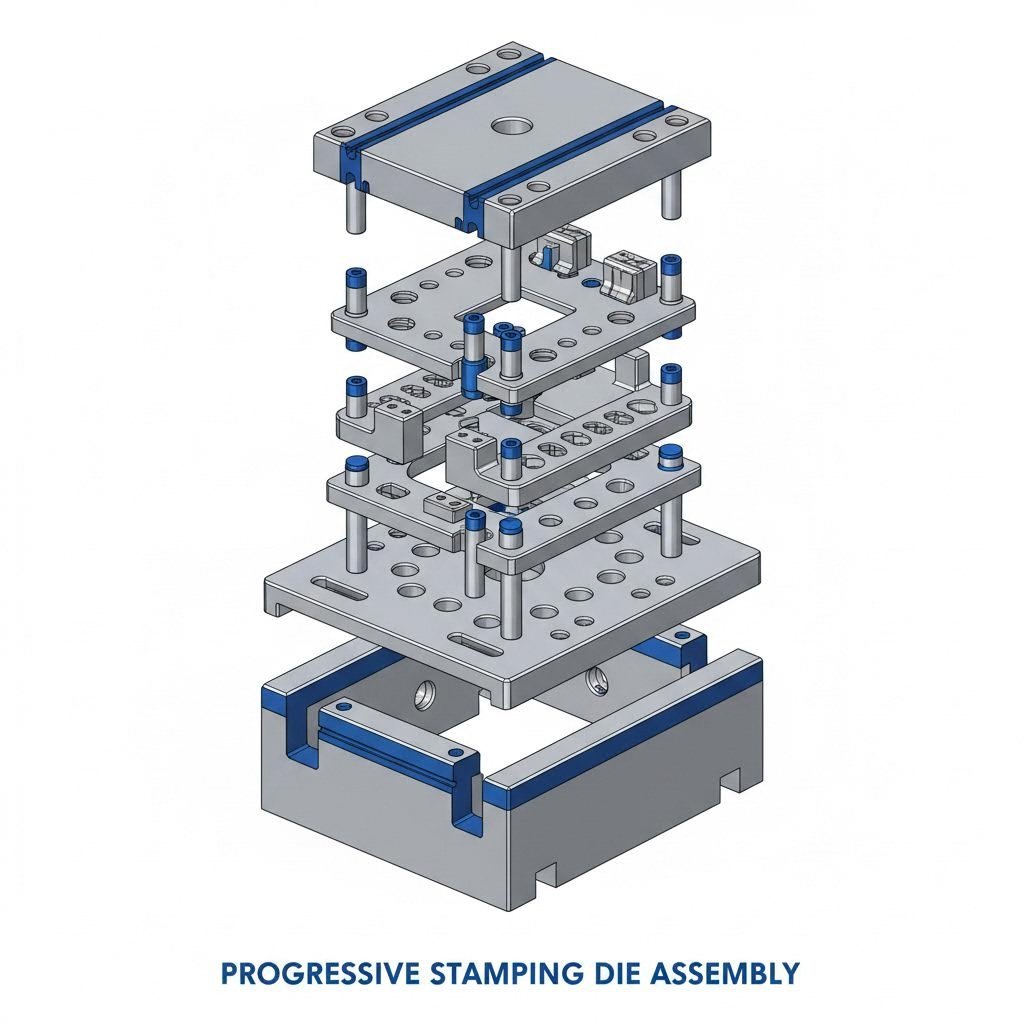

Composants essentiels des matrices progressifs et leurs fonctions

Vous êtes-vous déjà demandé ce qui se trouve réellement à l'intérieur d'une matrice progressive, lui conférant la capacité de produire des milliers de pièces identiques ? La réponse réside dans la compréhension de ses composants individuels — chacun étant conçu dans un but précis. Lorsque vous examinez attentivement un jeu de matrices d'estampage, vous découvrez un ensemble sophistiqué où chaque élément joue un rôle critique dans la transformation de tôles planes en composants de précision .

Analysons maintenant l'anatomie des matrices progressifs afin que vous puissiez apprécier comment ces outils atteignent une cohérence aussi remarquable.

Composants critiques de la matrice assurant la précision

Un ensemble complet de matrice pour tôles comprend de nombreuses pièces interconnectées fonctionnant en parfaite harmonie. Voici les composants essentiels d’une matrice progressive que l’on retrouve dans pratiquement toutes les opérations d’estampage :

- Semelles de matrice (supérieure et inférieure) : Ces plaques en acier massif constituent la base de l’ensemble. La semelle inférieure est fixée sur le plateau de la presse, tandis que la semelle supérieure est attachée au traverse mobile. Elles assurent la rigidité de l’ensemble et maintiennent l’alignement de tous les autres composants pendant le fonctionnement.

- Plaques porte-poinçons : Montées sur la semelle supérieure de la matrice, ces plaques retiennent et positionnent les poinçons qui exécutent les opérations de découpe et de formage. La plaque porte-poinçons garantit que chaque poinçon reste parfaitement perpendiculaire à la bande à chaque course de la presse.

- Blocs-matrices : Ces blocs en acier rectifiés avec précision contiennent les cavités destinées à recevoir les poinçons. Situés dans l’ensemble inférieur de la matrice, les blocs-matrices doivent être trempés afin de résister à des millions de cycles tout en conservant des tolérances très serrées.

- Plaques d'éjection : Placées entre la plaque poinçonneuse et la bande de matière, les plaques dégauchisseuses remplissent deux fonctions : elles maintiennent la matière à plat pendant les opérations et la détachent des poinçons lors de leur retrait. Les dégauchisseuses à ressort exercent une pression constante tout au long du cycle.

- Pilotes : Ces broches de précision s’étendent depuis la matrice supérieure et s’engagent dans les trous de guidage préalablement poinçonnés dans la bande. Les broches de guidage garantissent un positionnement précis à chaque station, permettant généralement un alignement inférieur ou égal à 0,001 pouce.

- Poinçons : Ce sont les outils réels de découpe et de formage qui entrent en contact avec la matière. Les poinçons existent sous d’innombrables formes selon l’opération requise : poinçons ronds pour le perçage, profils irréguliers pour des géométries complexes, et poinçons de formage pour les opérations de pliage.

- Postes de Formage : Ces sections spécialisées de la matrice contiennent des jeux de poinçons et matrices appariés, conçus spécifiquement pour les opérations de pliage, d’emboutissage ou de frappe. Contrairement aux stations de découpe, les stations de formage modifient la forme de la matière sans en retirer de copeaux.

- Goupilles de guidage et bagues : Ces composants garantissent un alignement précis des ensembles de matrice supérieure et inférieure à chaque fermeture de la presse. L’usure des guides entraîne un désalignement et une défaillance prématurée des outillages.

Comprendre les interactions entre poinçons et matrices

Cela semble complexe ? C’est effectivement le cas — mais c’est précisément dans l’interaction entre les poinçons et les blocs de matrice que s’opère la véritable précision. Lorsque la presse se ferme, chaque poinçon descend dans son ouverture correspondante de la matrice, avec un jeu mesuré en millièmes de pouce. Ce jeu varie selon le type et l’épaisseur du matériau, allant généralement de 5 % à 10 % de l’épaisseur du matériau par côté pour les outillages destinés au poinçonnage de l’acier.

Voici ce qui se produit lors d’une opération de découpe : le poinçon entre d’abord en contact avec le matériau, exerçant une pression jusqu’à ce que la résistance au cisaillement du métal soit dépassée. Le matériau se fracture, et la chute (« slug ») traverse l’ouverture de la matrice. La qualité de cette découpe — bords lisses ou bavures excessives — dépend directement du jeu correct et de l’affûtage optimal des outils.

Pour les opérations de formage, l’interaction diffère considérablement. Le poinçon force la matière dans une cavité ou autour d’un rayon, la déformant plastiquement pour lui donner une nouvelle forme. Une compensation du retour élastique doit être intégrée à l’outillage, car les métaux reviennent partiellement vers leur forme initiale dès que la pression est relâchée.

Pourquoi la qualité des composants est-elle si déterminante ? Considérez ceci : une matrice progressive peut effectuer jusqu’à 600 cycles par minute, accumulant ainsi des millions de coups au cours de sa durée de vie utile. Les matrices de découpage et d’emboutissage fabriquées dans des aciers à outils de haute qualité et correctement traités thermiquement permettent de produire des pièces pendant plusieurs années. L’utilisation de matériaux inférieurs ou des raccourcis dans le traitement thermique entraînent une usure rapide, une dérive dimensionnelle et des arrêts coûteux.

Le lien entre les composants de la matrice d’emboutissage et la qualité des pièces est direct et quantifiable :

- Dureté du bloc de matrice : Influence la vitesse d’usure des bords et la constance du diamètre des trous

- Pression du poussoir : Affecte le platelage de la matière et empêche sa déformation

- Jeu des repères (pilotes) : Détermine la précision du positionnement entre les stations

- État du système de guidage : Régule l’alignement supérieur-inférieur sur toute la course

Comprendre ces composants vous fournit une base pour évaluer la qualité des matrices et anticiper les besoins de maintenance. Toutefois, les composants seuls ne racontent pas toute l’histoire : ensuite, vous verrez comment ces éléments interagissent entre eux à mesure que la matière progresse d’une station à l’autre, transformant en quelques secondes une bande plate en pièces finies.

Explication du procédé de découpage progressif, étape par étape

Maintenant que vous connaissez les composants internes d’une matrice progressive, suivons une bande métallique tout au long de sa transformation complète. Le procédé de découpage progressif fonctionne comme une séquence chorégraphiée : chaque station exécute son rôle au moment précis où cela est requis, en s’appuyant sur l’opération précédente jusqu’à l’obtention d’une pièce finie.

Quelle est la raison de l’efficacité de cette technologie de découpage ? Chaque station ajoute de la valeur, tandis que plusieurs opérations sont réalisées simultanément sur la bande. Examinons ensemble chaque étape.

Du stock plat à la pièce finie en quelques secondes

La séquence d’estampage à matrice progressive suit un ordre logique où chaque opération prépare la matière pour l’opération suivante. Voici un exemple typique de progression d’estampage :

- Percement des trous de repérage : La première station perce de petits trous de repérage qui guideront la bande à travers toutes les opérations ultérieures. Ces trous s’engagent sur des broches de guidage à chaque station en aval, garantissant une précision de positionnement à l’intérieur de millièmes de pouce.

- Découpage : Cette opération élimine la matière située sur le périmètre extérieur ou crée le contour de base de la pièce. Le découpage définit la forme générale, tandis que la pièce reste attachée à la bande porteuse par de petits onglets ou ponts.

- Poinçonnage : Les trous internes, les fentes et les découpes sont réalisés dans la tôle découpée. Les stations de perçage peuvent créer simultanément plusieurs trous — ronds, carrés ou de géométries complexes — selon les exigences de la pièce.

- Formage : La tôle découpée plate commence à prendre une forme tridimensionnelle les opérations de formage créent des caractéristiques telles que des reliefs, des nervures ou des emboutissages peu profonds qui ajoutent une rigidité structurelle ou des caractéristiques fonctionnelles.

- Pliage : Les rebords, les languettes et les éléments angulaires sont obtenus en pliant la matière le long de lignes précises. Les postes de pliage doivent tenir compte du retour élastique — tendance du métal à revenir partiellement vers son état plat initial.

- Repoussage : Cette opération de précision compresse la matière afin d’obtenir des dimensions exactes, d’aplanir des surfaces ou de créer des détails fins. Le frappage exige une force supérieure à celle des autres opérations afin de déformer plastiquement le métal jusqu’à sa forme finale.

- Découpe : Le poste final sépare la pièce terminée de la bande porteuse. Le composant fini tombe à travers la matrice ou est éjecté sur un convoyeur pour collecte.

Selon le guide de procédure de Die-Matic, cette séquence entière peut s’effectuer en une fraction de seconde, avec des temps de cycle permettant des taux de production atteignant plusieurs centaines, voire plusieurs milliers de pièces par heure.

Séquençage des postes pour une qualité optimale des pièces

Pourquoi l'ordre des opérations est-il si déterminant ? Prenons l'exemple d’un matériau que l’on plie avant de percer des trous à proximité : l’opération de pliage déformerait alors la position des trous. Ou encore, imaginez essayer de réaliser une opération de coinage sur une caractéristique après la découpe finale, alors qu’il n’existe plus de bande porteuse pour maintenir l’orientation de la pièce. Un séquencement approprié permet d’éviter ces problèmes.

Voici comment les concepteurs de matrices expérimentés abordent le séquencement des stations :

- Perçage avant formage : Les trous sont plus faciles à poinçonner sur un matériau à plat et conservent une meilleure précision dimensionnelle

- Formage avant pliage : Les caractéristiques tridimensionnelles doivent être créées tant que la pièce est encore relativement plate, afin de garantir un accès optimal des outils

- Dimensions critiques en fin de séquence : Les caractéristiques exigeant les tolérances les plus serrées sont réalisées dans les stations ultérieures afin de minimiser les erreurs cumulées

- Complexité progressive : Les opérations simples sont effectuées en premier lieu, tandis que les opérations de formage plus complexes interviennent au fur et à mesure que la pièce se développe

La matrice à emboutissage progressif doit également tenir compte de l'écoulement du matériau et des schémas de contraintes. Lorsqu'un métal est étiré, comprimé ou plié, il subit un écrouissage et devient moins formable. Une séquence stratégique permet de répartir ces contraintes afin d'éviter les fissures ou les déchirures.

Quelles sont les opérations secondaires ? De nombreux fabricants intègrent directement dans la séquence d'emboutissage progressif des procédés tels que le taraudage dans la matrice. Comme le souligne Clairon Metals , le taraudage dans la matrice élimine les opérations secondaires en réalisant le taraudage des trous directement au cours du cycle d'emboutissage lui-même. Cette intégration garantit que les trous taraudés s'alignent parfaitement avec les autres caractéristiques de la pièce, tout en réduisant la manutention et le temps de traitement.

D'autres opérations secondaires pouvant être intégrées dans les matrices à emboutissage progressif comprennent :

- Insertion de fixation : Écrous, goujons ou éléments de fixation montés par pression pendant l'emboutissage

- Opérations d'assemblage : Assemblage de plusieurs composants avant la découpe finale

- Marquage : Numéros de pièce ou marques d'identification appliqués directement dans la matrice

L'intégration des opérations secondaires illustre pourquoi le procédé d'estampage à matrice progressive offre une efficacité aussi remarquable : ce qui nécessiterait normalement plusieurs machines et étapes de manipulation s’effectue en une seule séquence automatisée. Ce traitement simultané sur toutes les stations signifie que, pendant qu’une section de bande reçoit ses trous de repérage, une autre subit un pliage et une troisième obtient sa découpe finale — le tout dans un seul coup de presse.

Comprendre cette progression station par station vous permet d’apprécier pourquoi l’estampage progressif domine la production à grande échelle. Mais comment se compare-t-il aux méthodes alternatives ? C’est précisément ce que nous examinerons ensuite, afin de vous fournir les critères décisionnels nécessaires pour déterminer quelle approche convient le mieux à vos besoins spécifiques.

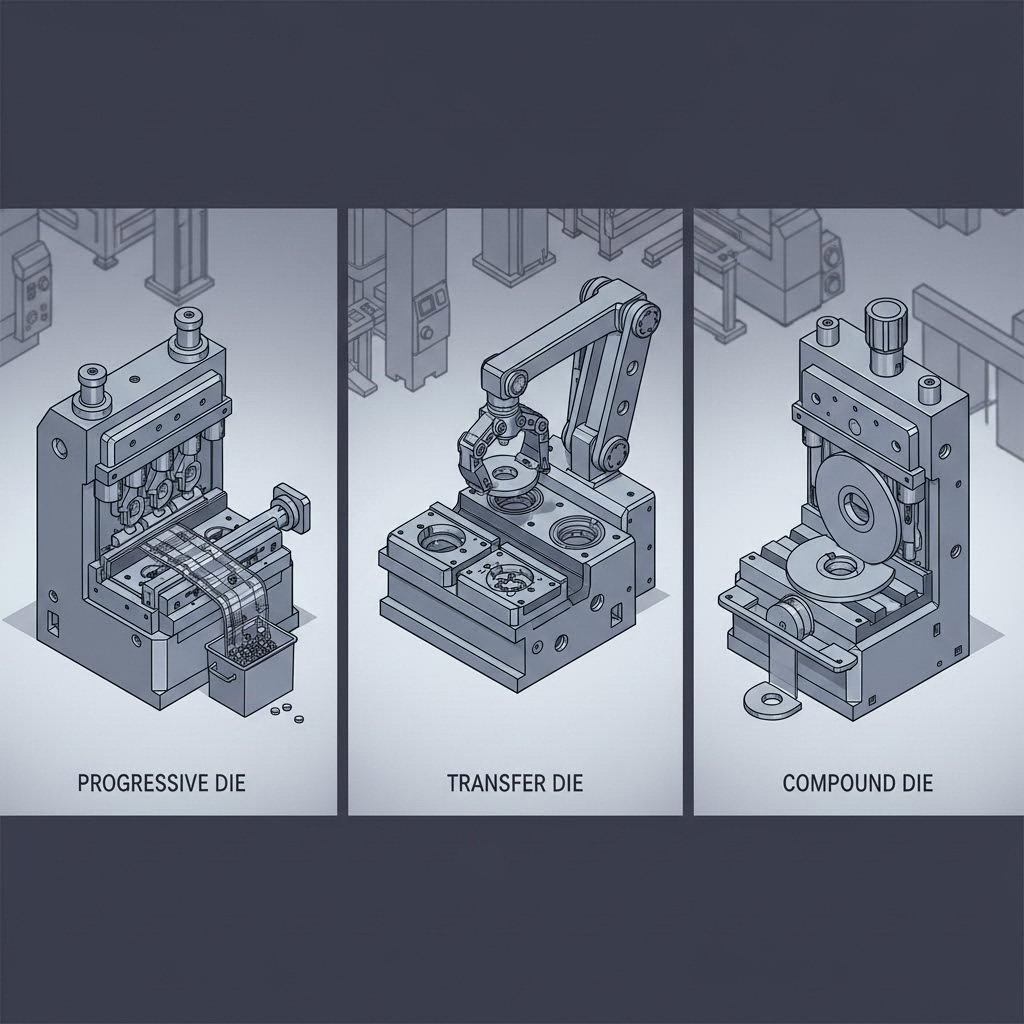

Estampage progressif contre autres méthodes de formage des métaux

Vous connaissez déjà le fonctionnement de l’emboutissage progressif — mais est-ce toujours le bon choix ? La réponse honnête : cela dépend. Le choix de la méthode d’emboutissage à matrice optimale exige de faire correspondre vos exigences spécifiques aux forces et aux limites de chaque procédé. Comparons les principales alternatives afin que vous puissiez prendre une décision éclairée.

Facteurs de décision entre emboutissage progressif et emboutissage à transfert

L’emboutissage à transfert fonctionne différemment de l’emboutissage progressif sur un point fondamental : les pièces sont déplacées physiquement d’une station à l’autre, plutôt que de rester fixées à une bande porteuse. Selon la comparaison réalisée par Worthy Hardware, cette approche offre une plus grande flexibilité dans la manipulation et l’orientation des pièces, ce qui la rend adaptée aux conceptions et formes complexes.

Dans quels cas choisir l’emboutissage à transfert plutôt que l’emboutissage progressif ? Examinez ces scénarios :

- Dimensions plus importantes des pièces : Les matrices à transfert traitent des composants trop volumineux pour rester fixés à une bande porteuse

- Géométries complexes : Les pièces nécessitant des opérations sous plusieurs angles bénéficient du déplacement indépendant de la pièce

- Grands emboutissages : Le poinçonnage par presse à transfert excelle dans la formation de formes tridimensionnelles plus profondes

Toutefois, l’approche par matrice à transfert comporte des compromis : les temps de réglage sont plus longs, les coûts d’exploitation augmentent en raison de mécanismes plus complexes, et des techniciens qualifiés sont requis pour l’entretien. Les systèmes mécaniques de transfert nécessitent un étalonnage précis — tout désalignement affecte chaque pièce produite.

Lorsque les matrices composées surpassent l’outillage progressif

Le poinçonnage par matrice composée adopte une approche radicalement différente : plusieurs opérations s’effectuent simultanément lors d’un seul coup de presse, plutôt que de façon séquentielle. Comme l’explique Larson Tool, les matrices composées sont généralement moins coûteuses à concevoir et à fabriquer que les matrices progressives, ce qui les rend attractives pour certaines applications.

Les matrices composées se distinguent lorsque vous avez besoin de :

- Pièces simples et planes avec une qualité précise des bords

- Volumes de production plus faibles, ne justifiant pas l’investissement dans un outillage progressif

- Pièces dont toutes les caractéristiques peuvent être réalisées en un seul coup

La limitation ? Les matrices composées éprouvent des difficultés avec les formes complexes ou les pièces nécessitant des opérations de formage. Ce sont essentiellement des spécialistes — excellentes dans leur domaine, mais avec une gamme d’applications plus restreinte.

Comparaison complète des méthodes

La compréhension des relations entre ces méthodes devient plus claire lorsqu’on les compare côte à côte. Voici comment chaque approche se positionne selon des facteurs décisionnels critiques :

| Facteur | Découpage progressif | Moule à transfert | Poinçon composé | Unique-stage | Découpage fin |

|---|---|---|---|---|---|

| Complexité des pièces | Élevée — plusieurs opérations en séquence | Très élevée — formes complexes en 3D possibles | Faible à modérée — pièces planes uniquement | Faible — une opération par coup | Modérée — pièces planes de précision |

| Exigences en matière de volume | Grande série (100 000 pièces ou plus) | Volume moyen à élevé | Volume faible à moyen | Prototypes à faible volume | Volume moyen à élevé |

| Temps de cycle | La plus rapide — fractions de seconde | Modérée — le temps de transfert ajoute un surcoût | Rapide — finition en un seul coup | Lent — une opération à la fois | Modéré — tonnage plus élevé requis |

| Coûts d'outillage | Élevé initialement, faible par pièce | Très élevé — mécanismes complexes | Plus faible — construction plus simple | Le plus faible — outillage simple | Élevé — exigences de précision |

| Applications idéales | Supports automobiles, contacts électriques, connecteurs | Grandes pièces de carrosserie, composants structurels | Rondelles, pièces brutes simples, joints | Prototypage, petites séries | Engrenages, pièces brutes de précision, composants de sécurité |

| Qualité des bords | Bon — tolérances standard | Bon — dépend de l’opération | Excellent — découpe simultanée | Variable — dépend de l’opérateur | Exceptionnel — surface lisse, sans bavures |

Prendre votre décision de sélection

Comment déterminer la méthode adaptée à votre projet ? Commencez par ces questions :

- Quel est votre volume annuel ? Les matrices progressives deviennent rentables à partir de 100 000 pièces par an. En dessous de ce seuil, les approches composées ou à simple étape peuvent s’avérer plus économiques.

- Quelle est la complexité géométrique de votre pièce ? Les pièces nécessitant des opérations sous plusieurs angles ou un emboutissage profond privilégient souvent l’emboutissage par transfert. Les pièces plates plus simples conviennent bien aux matrices composées.

- Quelles tolérances avez-vous besoin ? Le poinçonnage fin permet d’obtenir les tolérances les plus serrées et la meilleure qualité de chant — mais à un coût plus élevé. L’emboutissage progressif standard répond à la plupart des exigences commerciales en matière de tolérances.

- Quel est votre délai ? Les outillages à simple étape peuvent être prêts en quelques semaines ; les matrices progressives complexes peuvent nécessiter plusieurs mois de développement.

La relation entre ces facteurs n’est pas toujours simple. Un projet à haut volume avec une géométrie simple pourrait toutefois privilégier des matrices composées si la qualité des chants est critique. Inversement, un projet à volume moyen comportant des caractéristiques complexes pourrait justifier l’utilisation d’un outillage progressif si l’alternative implique plusieurs opérations secondaires.

Rappelez-vous : la méthode « optimale » dépend entièrement de votre combinaison spécifique de volume, de complexité, de tolérance et d’exigences budgétaires. Ce qui fonctionne parfaitement pour des supports automobiles peut s’avérer totalement inadapté pour des composants médicaux — même si les deux utilisent la tôle comme matière première.

Grâce à une compréhension claire de la façon dont l’emboutissage progressif se compare aux autres procédés, vous êtes désormais prêt à explorer un autre facteur décisionnel essentiel : quels matériaux conviennent le mieux à ce procédé, et pourquoi le choix du matériau influe-t-il tant sur la qualité des pièces et la durée de vie des matrices.

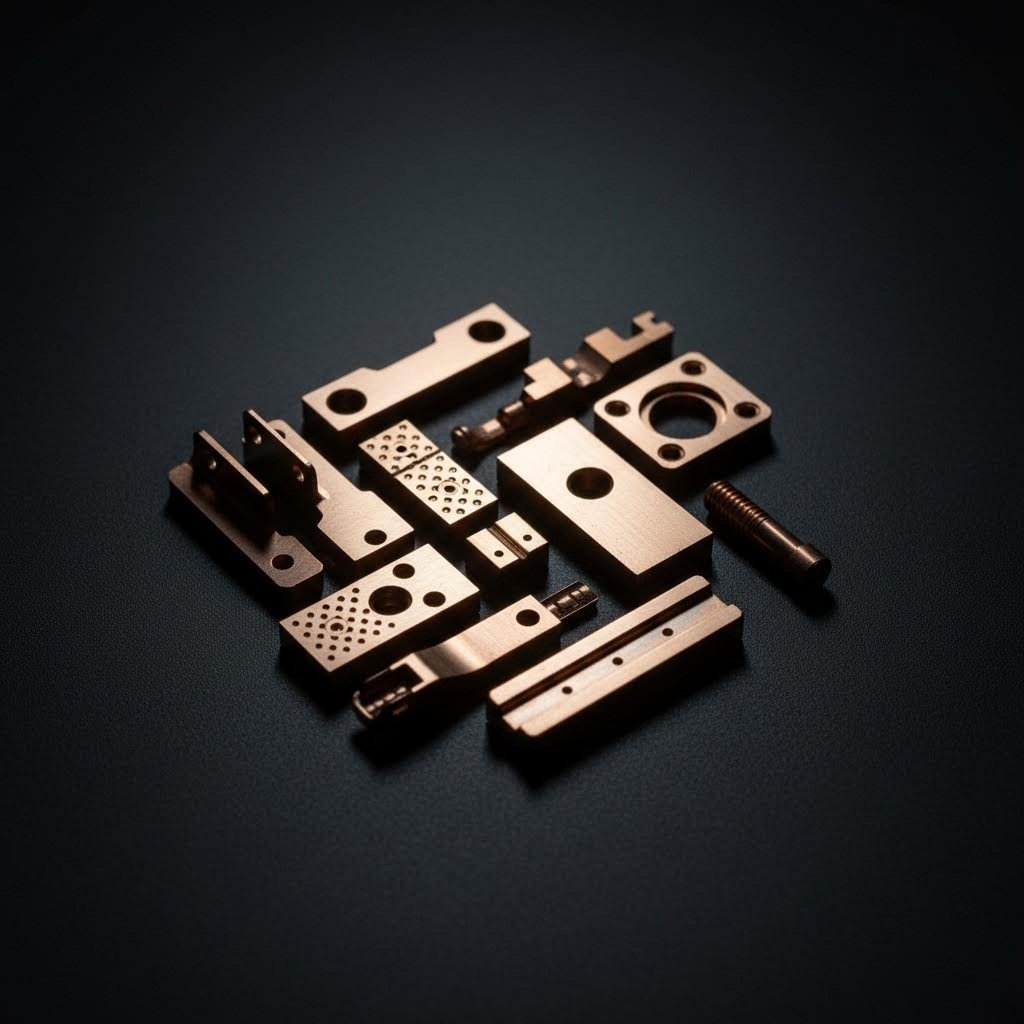

Guide de sélection des matériaux pour réussir l’emboutissage progressif

Choisir le bon matériau ne relève pas uniquement d’une décision d’approvisionnement : cela a un impact direct sur les performances de la pièce, la durée de vie de la matrice et les coûts de production. Bien que leurs concurrents énumèrent souvent les métaux compatibles sans explication, comprendre pourquoi certains matériaux se comportent différemment dans les matrices d’emboutissage de tôles vous confère un avantage significatif lors de la planification de votre prochain projet.

Voici la réalité : tous les métaux ne sont pas estampés de façon identique. Les forces mises en jeu dans l’estampage progressif interagissent différemment avec les propriétés uniques de chaque matériau, ce qui affecte tout, de l’usure des outils à la précision dimensionnelle.

Adaptation des propriétés du matériau aux capacités de la matrice progressive

Lors de l’évaluation des matériaux destinés à l’estampage progressif, quatre caractéristiques revêtent une importance primordiale :

- Ductilité et formabilité : Selon le guide des matériaux d’Ulbrich, la mise en forme intervient à un niveau situé entre la limite d’élasticité et la résistance à la traction du matériau. Si la limite d’élasticité n’est pas dépassée, aucune mise en forme n’a lieu ; en revanche, dépasser la résistance à la traction provoque des ruptures. Les matériaux à haute résistance présentent une marge plus étroite entre ces deux limites, ce qui rend leur mise en forme plus difficile.

- Résistance à la Traction : Cela mesure la force de traction qu’un matériau peut supporter avant de se rompre. Les métaux plus résistants s’opposent mieux à la déformation en service, mais nécessitent une tonnage de presse plus élevé lors de l’estampage.

- Taux d'écrouissage : Lorsque le métal est embouti, sa structure cristalline change, ce qui le rend plus dur et plus fragile. Les matériaux présentant un taux élevé d’écrouissage peuvent nécessiter un recuit intermédiaire afin d’éviter les fissurations lors de séquences de formage complexes.

- Usinabilité : Dans quelle mesure le matériau peut-il être facilement découpé et façonné ? Comme l’indique American Industrial Company, les métaux faciles à découper entraînent généralement des coûts de traitement moindres, tandis que ceux dont la malléabilité est faible peuvent exiger des outils spécifiques en acier pour l’emboutissage ou des opérations de finition supplémentaires.

L’épaisseur du matériau joue également un rôle critique. La plupart des opérations d’emboutissage progressif traitent des matériaux dont l’épaisseur varie de 0,005 po à 0,250 po, bien que cette fourchette puisse varier selon la capacité de la presse et les exigences de la pièce. Les matériaux plus minces nécessitent une manipulation plus précise afin d’éviter les froissements, tandis que les tôles plus épaisses requièrent une force de presse supérieure et des outillages plus robustes.

Comparaison des matériaux courants

Voici comment se classent les matériaux les plus fréquemment utilisés pour l’emboutissage progressif du cuivre et d’autres applications courantes :

| Matériau | Formabilité | Coût relatif | Propriétés clés | Applications Typiques |

|---|---|---|---|---|

| L'acier au carbone | Bon | Faible | Haute résistance, flexibilité de conception, accepte les revêtements pour la protection contre la corrosion | Supports automobiles, composants structurels, quincaillerie générale |

| L'acier inoxydable | Modéré | Moyen-Élevé | Résistance à la corrosion, finition attrayante, taux d’écrouissage plus élevé | Dispositifs médicaux, équipements de manutention alimentaire, composants marins |

| L'aluminium | Excellent | Moyenne | Léger, rapport résistance-masse élevé, bonne conductivité thermique et électrique | Boîtiers électroniques, dissipateurs thermiques, composants aérospatiaux |

| Cuivre | Excellent | Moyen-Élevé | Conductivité électrique/thermique supérieure, malléable et tendre, résistant à la corrosion | Contacts électriques, barres conductrices, échangeurs thermiques |

| Laiton | Bon à excellent | Moyenne | Dureté variable selon la teneur en zinc, aspect décoratif, faible frottement | Roulements, serrures, engrenages, quincaillerie décorative |

| Cuivre beryllium | Modéré | Élevé | Résistance élevée à la fatigue, non étincelant, résistant à la relaxation sous contrainte | Ressorts, pièces de moteur d'avion, connecteurs à haute contrainte |

Comment le choix du métal influence la conception et la durée de vie des matrices

Votre choix de matériau affecte directement les jeux de matrices pour emboutissage métallique de plusieurs manières :

Les exigences en matière de jeu varient selon le type de matériau. Selon les normes de conception de Xometry, les matériaux ductiles comme l'aluminium nécessitent des diamètres minimaux de trou d'au moins 1,2 fois l'épaisseur du matériau, tandis que les matériaux à résistance plus élevée, comme l'acier inoxydable, exigent un rapport de 2 fois l'épaisseur du matériau. Ces exigences influencent les dimensions des poinçons et des blocs de matrice tout au long de vos matrices d'emboutissage en acier.

Les matériaux plus durs accélèrent l'usure des outils. L'acier inoxydable et les alliages à haute résistance usent plus rapidement les composants des matrices que les matériaux plus tendres. Ce phénomène d'usure influe sur les plannings de maintenance et peut nécessiter :

- Des inserts en acier à outils trempé dans les zones fortement sollicitées

- Des revêtements spécialisés tels que le nitrure de titane (TiN) ou le carbone de type diamant (DLC)

- Des intervalles d'affûtage plus fréquents

Les matériaux écrouissables exigent une séquence d’opérations soigneuse. Les aciers inoxydables austénitiques posent des défis particuliers. Ulbrich signale que ces matériaux subissent une transformation lors de la déformation, induisant une phase martensitique fragile qui augmente les contraintes résiduelles et le risque de fissuration. Les matrices progressives travaillant ces alliages nécessitent souvent des stations de formage supplémentaires appliquant des déformations incrémentales plus faibles.

Les traitements de surface prolongent la durée de vie des matrices. Lors de l’emboutissage de matériaux abrasifs ou adhésifs, les revêtements de matrices deviennent indispensables. L’aluminium a tendance à gripper — c’est-à-dire à adhérer aux surfaces des outillages — tandis que l’acier inoxydable peut provoquer une usure adhésive. Des traitements de surface appropriés empêchent l’accumulation de matière, qui dégrade la qualité des pièces et accélère la détérioration des matrices.

Le point essentiel ? La sélection des matériaux ne consiste pas uniquement à choisir ce qui fonctionne, mais à optimiser la relation entre les exigences de votre pièce, les volumes de production et l’investissement en outillages. Un matériau qui semble économique à l’achat initial peut s’avérer plus coûteux globalement s’il réduit fortement la durée de vie des matrices ou nécessite une maintenance fréquente. Comprendre ces compromis vous permet de prendre des décisions équilibrées entre performances et économie totale de production.

Maintenant que les principes fondamentaux relatifs aux matériaux ont été abordés, vous êtes prêt à explorer comment les différents secteurs industriels exploitent le poinçonnage progressif — et pourquoi chaque domaine exige des capacités spécifiques de ce procédé polyvalent.

Applications industrielles où le poinçonnage progressif excelle

Pourquoi certains secteurs dépendent-ils si fortement de l’emboutissage progressif, tandis que d’autres l’utilisent rarement ? La réponse réside dans l’adéquation entre les capacités du procédé et les exigences spécifiques à chaque secteur. Lorsque vous avez besoin de millions de pièces identiques, avec des tolérances serrées et une livraison dans des délais très contraints, l’emboutissage progressif devient non seulement une option, mais souvent la seule solution viable.

Examinons comment différents secteurs tirent parti de ce procédé et pourquoi leurs exigences uniques correspondent parfaitement aux performances offertes par l’emboutissage progressif.

Composants automobiles fabriqués par emboutissage progressif

Le secteur automobile représente le plus grand consommateur de pièces automobiles obtenues par emboutissage progressif — et pour de bonnes raisons. Selon Wedge Products, les fabricants de composants automobiles s’appuient sur des partenaires spécialisés dans l’emboutissage à grande échelle, capables de respecter des plannings exigeants et des tolérances strictes. Les exigences propres à ce secteur constituent une adéquation idéale avec les capacités des matrices progressifs :

- Exigences de volume : Un seul véhicule contient des centaines de composants emboutis. Multipliez ce chiffre par des séries de production atteignant des millions d'unités par an, et vous comprendrez pourquoi la rapidité est essentielle

- Tolérances étroites : Les composants critiques pour la sécurité doivent s’ajuster parfaitement à chaque fois — sans exception

- Pression sur les coûts : Des prix compétitifs exigent une réduction des coûts unitaires grâce à une production efficace

- Cohérence : Les pièces produites aujourd’hui doivent être identiques à celles produites des années plus tard, afin de répondre aux besoins de service et de remplacement

Les pièces automobiles embouties progressivement comprennent typiquement :

- Supports et quincaillerie de fixation

- Connecteurs électriques et bornes

- Composants de cadre de siège

- Pièces du système de freinage

- Composants de transmission

- Boîtiers et protections de capteurs

- Clips, entretoises et éléments de fixation

La matrice d’emboutissage automobile doit résister à des millions de cycles tout en conservant sa précision dimensionnelle. Cela explique pourquoi les applications automobiles utilisent fréquemment les conceptions d’outillages les plus robustes, réalisées dans des matériaux haut de gamme et dotées de revêtements avancés. Lorsqu’une seule matrice produit des pièces pour plusieurs plateformes véhicules sur une période de dix ans ou plus, l’investissement initial dans l’outillage génère des retours sur investissement grâce à une durée de vie prolongée.

Applications électroniques et électriques

Imaginez des composants estampés plus petits que votre ongle, dont les caractéristiques sont mesurées en millièmes de pouce : telle est la réalité de la fabrication électronique. Ce secteur exige une miniaturisation qui pousse l’estampage progressif à ses limites de précision :

- Caractéristiques à échelle microscopique : Les broches de connecteurs, les ressorts de contact et les bornes exigent souvent des tolérances inférieures à ±0,001 po

- Conductivité du matériau : Le cuivre et ses alliages dominent en raison de leurs propriétés électriques

- Exigences en matière de finition de surface : Les surfaces de contact doivent présenter une qualité de finition constante afin d’assurer des connexions électriques fiables

- Production à grande vitesse : Les volumes élevés propres à l’électronique grand public exigent des temps de cycle aussi courts que possible

Composants électroniques courants fabriqués par estampage progressif :

- Bornes pour USB et connecteurs

- Contacts et ressorts pour batteries

- Composants de blindage RF

- Cadres de connexion pour semi-conducteurs

- Ailettes de dissipateurs thermiques et pièces de gestion thermique

- Contacts de commutation et actionneurs

Le défi s’intensifie lorsque l’on considère que de nombreux composants électroniques nécessitent un placage ou des traitements de surface appliqués après l’emboutissage. La conception des matrices progressifs doit tenir compte de ces procédés en aval, tout en préservant la stabilité dimensionnelle malgré les manipulations supplémentaires et les cycles thermiques.

Fabrication de dispositifs médicaux

L’emboutissage progressif médical fonctionne dans un contexte de contraintes spécifiques. Ici, la précision ne concerne pas uniquement l’ajustement et la fonctionnalité — elle touche directement à la sécurité des patients. Les exigences réglementaires ajoutent des niveaux de complexité qui influencent tous les aspects de la production :

- Traçabilité des matériaux : Chaque lot de matière doit faire l’objet d’une documentation complète et être entièrement traçable jusqu’à sa source

- Validation du processus : Les paramètres d’emboutissage doivent être validés et maîtrisés dans des limites très strictes

- Normes de propreté : De nombreux composants médicaux exigent des environnements de production exempts de toute contamination

- Biodisponibilité : La sélection des matériaux doit prendre en compte le contact prolongé avec les tissus humains

Composants d'appareils médicaux couramment fabriqués par emboutissage progressif :

- Composants d'instruments chirurgicaux

- Boîtiers et châssis pour dispositifs implantables

- Pièces pour équipements de diagnostic

- Composants de systèmes de délivrance de médicaments

- Contacts et connecteurs pour dispositifs de surveillance

- Composants de cathéters et de canules

Les exigences en matière de documentation constituent à elles seules un critère distinctif de la fabrication médicale. Chaque série de production génère des enregistrements reliant les matières premières, les paramètres de procédé et les résultats des contrôles aux lots de pièces spécifiques. Cette traçabilité permet d’effectuer des rappels en cas de problème et démontre la conformité réglementaire lors des audits.

Applications Aérospatiales

L’emboutissage aéronautique allie les exigences de volume de l’industrie automobile aux tolérances encore plus strictes que celles requises dans le domaine médical. Les impératifs de réduction de poids orientent le choix des matériaux vers l’aluminium et des alliages spécialisés, tandis que les exigences de sécurité imposent une constance exceptionnelle :

- Optimisation du poids : Chaque gramme compte lorsque l’efficacité énergétique détermine les coûts d’exploitation

- Résistance à la fatigue : Les composants doivent résister à des millions de cycles de contrainte sans défaillance

- Environnements extrêmes : Les variations de température allant de -65 °F à 300 °F et plus mettent à l’épreuve la stabilité des matériaux

- Durée de vie longue: Les aéronefs restent en service pendant plusieurs décennies, ce qui exige des pièces capables de conserver leurs performances tout au long de cette période

Composants aérospatiaux fabriqués par emboutissage progressif :

- Supports structurels et éléments de fixation

- Connecteurs pour systèmes électriques

- Composants de ventilation et de gaines

- Organes de liaison pour systèmes de commande

- Quincaillerie intérieure et éléments de fixation

- Supports de capteurs

Exigences de précision dans les applications industrielles

Quelle est la caractéristique commune à ces applications diverses ? Chaque secteur exige des capacités spécifiques que l’estampage progressif offre de manière supérieure aux autres procédés :

| Industrie | Facteur principal | Capacité critique | Tolérance typique |

|---|---|---|---|

| Automobile | Volume et coût | Production à grande vitesse avec constance | ±0,005" à ±0,010" |

| Électronique | Miniaturisation | Précision des micro-caractéristiques | ±0,001" à ±0,003" |

| Médical | Conformité réglementaire | Traçabilité et maîtrise du procédé | ±0,002" à ±0,005" |

| Aérospatial | Poids et fiabilité | Expertise matériaux et documentation | ±0,002" à ±0,005" |

Remarquez comment les capacités procédurales évoquées précédemment — opérations simultanées, positionnement précis grâce à des systèmes de repérage (pilotes) et séquences de formage contrôlées — répondent directement à ces exigences sectorielles. Les mêmes principes fondamentaux de matrice progressive s’appliquent, qu’il s’agisse de produire des supports automobiles ou des composants d’implants médicaux ; la différence réside dans le choix des matériaux, les tolérances spécifiées et les exigences en matière de documentation.

Comprendre ces exigences spécifiques à l'application vous aide à évaluer si l'estampage progressif convient à votre projet. Toutefois, même le procédé le mieux conçu peut rencontrer des problèmes. Que se passe-t-il lorsque les pièces ne répondent pas aux spécifications ? C’est à ce moment que l’expertise en dépannage devient essentielle — et c’est précisément ce que nous aborderons ensuite.

Dépannage des défauts courants en estampage progressif

Même la matrice d’estampage progressif la plus précisément conçue finira par produire des pièces défectueuses. Quelle est la différence entre les fabricants en difficulté et les leaders du secteur ? Elle réside dans la capacité à identifier rapidement les problèmes, à remonter à leurs causes profondes et à mettre en œuvre des solutions durables. Cette expertise en dépannage — souvent acquise au fil de nombreuses années d’expérience pratique — distingue les opérateurs compétents des véritables experts en outillages d’estampage.

Examinons ensemble les défauts les plus courants auxquels vous serez confronté(e) ainsi que les approches systématiques permettant de les éliminer.

Identification des causes profondes des défauts d’estampage

Lorsque des pièces commencent à échouer aux inspections, résistez à l’envie d’effectuer des réglages aléatoires. Selon le guide qualité de DR Solenoid, une recherche efficace des pannes commence par la compréhension du fait que chaque défaut a une cause spécifique — et souvent plusieurs facteurs contributifs. Voici ce que vous êtes susceptible de rencontrer :

Bourrelets représentent probablement le problème de qualité le plus fréquent. Ces bords surélevés le long des éléments découpés affectent l’ajustement, la fonctionnalité et la sécurité. Quelle en est la cause ? L’écart entre poinçon et matrice explique la majeure partie du phénomène. Lorsque le jeu dépasse les plages optimales (généralement de 8 % à 12 % de l’épaisseur du matériau pour l’acier doux), le matériau ne se cisaille pas proprement — il se déchire, laissant des bords irréguliers. L’usure des arêtes de coupe aggrave le problème, car des outils émoussés ne sont plus capables de produire la rupture nette exigée par les opérations de découpage précises.

Rebond frustrait les fabricants travaillant avec des matériaux à haute résistance. Vous pliez le matériau à un angle précis, relâchez la pression, puis observez qu’il revient partiellement vers sa forme initiale. Ce comportement résulte de la reprise élastique inhérente à tous les métaux — c’est-à-dire la partie de la déformation qui n’est pas permanente. Les aciers à haute résistance et les alliages inoxydables présentent une reprise élastique plus marquée, ce qui exige parfois un surpliage de plusieurs degrés afin d’atteindre les dimensions cibles.

Désalignement se manifeste par des caractéristiques dont la position s’écarte de la valeur nominale : des trous qui ne correspondent pas aux pièces d’assemblage, des plis situés à des endroits incorrects ou une accumulation progressive d’erreurs de positionnement. Les causes profondes sont généralement liées à des broches de centrage usées, à des trous de centrage endommagés dans la bande ou à une détérioration du système de guidage. Lorsque les broches de centrage ne peuvent plus s’engager précisément dans leurs trous correspondants, chaque poste en aval produit des pièces dont les imprécisions s’accumulent.

Arrachage du déchet se produit lorsque la chute de matière découpée lors d'une opération de poinçonnage ne sort pas proprement par le matrice — au lieu de cela, elle est remontée avec le poinçon et redéposée sur la bande ou la surface de la matrice. Ce phénomène provoque des dommages superficiels, des coincements et la rupture des outils. Un vide insuffisant ou une force d'éjection inadéquate, des surfaces usées du poinçon créant une dépression (effet ventouse), ou un jeu entre poinçon et matrice trop faible contribuent tous à ce problème frustrant.

Schémas d'usure des matrices se manifestent par une dérive dimensionnelle progressive plutôt que par une défaillance brutale. Les arêtes de coupe s’arrondissent, les surfaces de formage présentent des marques de grippage, et les cotes critiques dérivent hors tolérance. La détection précoce des modes d’usure — grâce à la maîtrise statistique des procédés et à des inspections régulières — permet d’éviter les défaillances catastrophiques survenant lorsque l’outillage usé finit par se rompre.

Référence rapide Défaut-Cause-Solution

Lorsque des problèmes de production surviennent, un diagnostic rapide permet de gagner du temps et de réduire les rebuts. Utilisez cette matrice pour une résolution systématique des pannes :

| Défaut | Causes courantes | Solutions |

|---|---|---|

| Bavures excessives | Jeu entre poinçon et matrice trop important ; bords de coupe usés ; dureté du matériau inadaptée | Régler le jeu à 8-12 % de l’épaisseur du matériau ; aiguiser ou remplacer les éléments de coupe ; vérifier les spécifications du matériau en entrée |

| Rebond | Compensation de surcoulage insuffisante ; variation des propriétés du matériau ; pression de formage inconsistante | Augmenter l’angle de surcoulage (utiliser une simulation par CAO pour l’optimisation) ; mettre en œuvre des essais sur le matériau en entrée ; vérifier la constance de la capacité nominale de la presse |

| Désalignement des trous / des caractéristiques | Broches de guidage usées ; trous de guidage endommagés ; usure des douilles de guidage ; longueur d’alimentation incorrecte | Remplacer les broches de guidage selon le calendrier prévu ; inspecter la bande pour détecter des dommages aux trous de guidage ; vérifier et remplacer les composants de guidage ; recalibrer l’alimenteur |

| Arrachage du déchet | Éjection insuffisante des chutes ; aspiration de la surface du poinçon ; jeu insuffisant entre poinçon et matrice | Ajouter une assistance par vide ou une éjection positive ; polir les faces des poinçons ; vérifier et ajuster les dimensions de l’ouverture de la matrice |

| Rayures sur la surface | Contamination de la surface de la matrice ; finition rugueuse de l’outillage ; lubrification insuffisante | Nettoyer régulièrement les surfaces des matrices ; polir jusqu’à une rugosité Ra de 0,2 µm ou meilleure ; optimiser l’application du lubrifiant |

| Fissuration/Déchirure | Rapport d’emboutissage trop élevé ; ductilité insuffisante du matériau ; rayon de la matrice trop petit | Ajouter des stations de formage intermédiaires ; sélectionner une nuance de matériau plus emboutissable ; augmenter le rayon des coins de la matrice (R ≥ 4 × épaisseur du matériau) |

| Froissage | Pression insuffisante du serre-flan ; matériau trop mince pour la profondeur d’emboutissage ; écoulement du matériau inadéquat | Augmenter la force du serre-flan ; repenser la séquence d’emboutissage ; ajouter des crêtes d’emboutissage pour contrôler le déplacement du matériau |

| Dérive dimensionnelle | Usure progressive de l’outil ; dilatation thermique pendant la production ; variation entre lots de matériau | Mettre en œuvre une maîtrise statistique des procédés ; prévoir une stabilisation thermique avant la production ; renforcer les spécifications applicables aux matériaux entrants |

Stratégies préventives pour une qualité constante des pièces

Résoudre les problèmes après leur survenue coûte bien plus cher que de les prévenir. Les fabricants avisés intègrent la prévention dès la conception des matrices progressives et dans leurs programmes de maintenance.

Établir des mesures de référence. Lorsqu’un outil entre pour la première fois en production, documentez les dimensions critiques sur plusieurs pièces. Ces mesures de référence constituent votre point de comparaison pour détecter, avant qu’elles ne provoquent des rejets, les dérives liées à l’usure. Les cartes de maîtrise statistique des procédés simplifient l’identification des tendances : vous constaterez des évolutions progressives bien avant que les pièces ne soient rejetées lors de l’inspection.

Établissez des plannings de maintenance en fonction du nombre de coups. Les différents composants s’usent à des rythmes distincts. Les arêtes de coupe peuvent nécessiter un affûtage tous les 50 000 coups, tandis que les douilles de guidage peuvent durer jusqu’à 500 000 coups. Suivez les taux d’usure réels observés avec vos matériaux spécifiques et élaborez des plannings de maintenance préventive fondés sur des données concrètes plutôt que sur des intervalles arbitraires.

Mettez en œuvre une surveillance en cours de processus. Les outillages modernes pour emboutissage peuvent intégrer des capteurs permettant de détecter les problèmes en temps réel. La surveillance de la charge identifie les variations de tonnage indiquant une usure de l’outil ou des modifications du matériau. Des capteurs de proximité confirment le positionnement correct de la bande. Ces systèmes détectent les anomalies au cours d’un seul coup plutôt que lorsque des milliers de pièces défectueuses se sont déjà accumulées.

Contrôlez vos matériaux entrants. Selon les meilleures pratiques sectorielles, une inspection rigoureuse des matériaux entrants — y compris des essais de traction et une vérification de l’épaisseur à ±0,02 mm — permet d’éviter de nombreux problèmes de qualité en aval. Des variations mineures entre lots de matériaux peuvent influencer de façon significative le comportement à la mise en forme ainsi que les dimensions finales.

Utilisez la simulation pour prédire les problèmes. Les logiciels de CAO (Conception Assistée par Ordinateur) peuvent modéliser l’écoulement du matériau, prédire le retour élastique (springback) et identifier les zones soumises à des contraintes élevées avant même que l’acier destiné aux matrices ne soit usiné. Ce test virtuel permet de détecter les défauts de conception des matrices d’emboutissage qui, autrement, ne seraient mis en évidence qu’après la fabrication coûteuse des outillages et le démarrage de la production.

Documenter tout. Lorsque vous résolvez un problème, notez ce que vous avez découvert et quelle solution l’a corrigé. Constituez une base de données de dépannage spécifique à chaque matrice. Avec le temps, cette connaissance institutionnelle accélère la résolution des problèmes et aide les nouveaux membres de l’équipe à éviter de répéter les erreurs du passé.

L’investissement dans la prévention porte ses fruits grâce à une réduction des rebuts, à moins d’interruptions de production et à une durée de vie prolongée des matrices. Une matrice progressive bien entretenue, produisant des pièces conformes aux tolérances, est nettement plus précieuse qu’une matrice nécessitant constamment des interventions—even si les deux sont issues de conceptions identiques.

Comprendre les défauts et leurs solutions vous prépare aux réalités de la production. Toutefois, avant de vous engager dans le poinçonnage progressif, vous devez maîtriser les aspects économiques : à quel moment l’investissement dans les outillages devient-il pertinent sur le plan financier, et comment calcule-t-on le retour sur investissement réel ? C’est précisément ce que nous examinerons ensuite.

L’argument économique en faveur de l’investissement dans les matrices progressives

Voici une question qui met souvent un frein à de nombreux projets avant même leur lancement : comment justifier une dépense de 50 000 à 100 000 $ pour la fabrication d’outillages avant la production d’une seule pièce ? La réponse réside dans la compréhension de l’économie du poinçonnage progressif — un compromis classique où un investissement initial élevé permet de réduire considérablement le coût unitaire des pièces sur le long terme. Pour les décideurs évaluant différentes options de fabrication, maîtriser cette relation est ce qui distingue les projets rentables des erreurs coûteuses.

Analysons les chiffres afin que vous puissiez déterminer à quel moment l’utilisation d’un outil de poinçonnage progressif et du poinçonnage devient économiquement pertinente pour vos besoins spécifiques.

Calcul du retour sur investissement (ROI) lié aux investissements dans les outils de poinçonnage progressif

L’équation fondamentale du coût des outils de poinçonnage progressif est simple :

Coût total = Coûts fixes (conception + outillage + mise en place) + (coût variable par unité × volume)

Selon analyse des coûts de découpage automobile , les coûts d’outillage fixes varient considérablement — de près de 5 000 $ pour des matrices de découpe simples à plus de 100 000 $ pour des matrices progressives complexes comportant plusieurs stations de formage. Cet investissement initial constitue le principal obstacle à l’entrée sur le marché, mais c’est aussi ce qui permet les gains d’efficacité remarquables qui en découlent.

Voici comment les calculs fonctionnent concrètement. Imaginez une matrice progressive coûtant 80 000 $, produisant des pièces sur une durée de production de cinq ans et un volume total de 500 000 unités. Votre coût d’outillage par pièce tombe alors à seulement 0,16 $. Mais pour un volume de seulement 5 000 pièces ? Cette même matrice ajoute 16,00 $ par pièce — rendant vraisemblablement le projet économiquement non viable.

La partie des coûts variables comprend :

- Coûts des matières premières : Souvent représentant 60 à 70 % du prix unitaire, l’optimisation de l’utilisation des matériaux et la récupération des chutes influencent fortement la rentabilité

- Taux horaires des machines : Fonction de la capacité nominale de la presse, de la consommation énergétique et des frais généraux opérationnels

- Coûts de main-d'œuvre : Minimes dans le cas de l’estampage à grande série grâce à l’automatisation, mais néanmoins un facteur à prendre en compte lors des réglages initiaux et de la surveillance

- Allocation pour l’entretien : Typiquement de 2 à 5 % du coût des outillages par an pour l’affûtage, les réparations et le remplacement de composants

L’élément stratégique à retenir ? Le poinçonnage progressif suit une courbe de coûts asymptotique. Contrairement à l’usinage CNC ou à la découpe laser, dont les coûts unitaires restent relativement stables quel que soit le volume, les coûts du poinçonnage chutent fortement à mesure que le volume augmente. Cette caractéristique fait du poinçonnage précis avec matrice le choix privilégié pour les applications à haut volume — mais le mauvais choix pour une production en faible quantité.

Seuils de volume justifiant l’utilisation d’un outillage progressif

À partir de quel volume le poinçonnage progressif devient-il économiquement pertinent ? Le calcul du seuil de rentabilité repose sur la comparaison de l’investissement dans l’outillage avec les économies réalisées par pièce par rapport aux méthodes alternatives.

L’expérience industrielle suggère les seuils généraux suivants :

- Moins de 10 000 unités par an : Le poinçonnage progressif coûte généralement plus cher que les alternatives en raison de l’investissement dans l’outillage non amorti

- 10 000 à 20 000 unités : La zone de chevauchement — une analyse détaillée est requise, fondée sur la complexité de la pièce et les coûts des méthodes alternatives

- Au-delà de 20 000 unités par an : Les fabricants de matrices progressives offrent généralement le coût total de possession le plus bas

- 100 000 unités et plus : Les coûts unitaires deviennent exceptionnellement compétitifs, l’amortissement des outillages devenant négligeable

Toutefois, le volume à lui seul ne raconte pas toute l’histoire. La complexité de la pièce influe considérablement sur cette équation. Une pièce nécessitant douze opérations de formage pourrait coûter 3,50 $ chacune en utilisant plusieurs opérations monostades — mais seulement 0,45 $ chacune avec une matrice progressive fonctionnant à 400 coups par minute. Même à 15 000 unités par an, l’approche progressive s’avère plus avantageuse, malgré des coûts d’outillage plus élevés.

Facteurs de coût tout au long du cycle de vie du projet

Une analyse financière rigoureuse va au-delà des devis initiaux pour les outillages et prend en compte l’ensemble du cycle de production :

- Conception et ingénierie de la matrice : Les géométries complexes exigent davantage d’itérations de conception et d’analyses par simulation, ce qui ajoute des coûts d’ingénierie compris entre 5 000 $ et 25 000 $

- Fabrication des outillages : Les aciers à outils haut de gamme, le meulage de précision et la qualité du traitement thermique influencent directement à la fois le coût initial et la durée de vie utile

- Essais et validation : L’inspection du premier article, les études de capabilité du procédé et l’approbation client ajoutent du temps et des coûts avant le démarrage de la production

- Efficacité de la production : Des temps de cycle mesurés en fractions de seconde se traduisent par des milliers de pièces par heure — le coût de la main-d’œuvre par pièce devient négligeable

- Entretien et rénovation : Prévoyez un budget annuel représentant 2 à 5 % du coût des outillages pour l’entretien préventif ; les matrices de haute qualité, garanties pour un million de coups, réduisent considérablement cette charge

- Déchets et récupération des matériaux : Des agencements efficaces de la bande et des programmes de recyclage des métaux usés compensent les coûts des matières premières

- Contrôle qualité : Les applications automobiles exigent une documentation PPAP, des dispositifs de contrôle et une surveillance continue du procédé

Comme le soulignent des sources du secteur, une fois que la matrice est réalisée, le coût unitaire diminue considérablement avec l’augmentation des séries de production. Cette réalité économique guide le processus de prise de décision : accepter un coût initial élevé afin d’obtenir un prix unitaire extrêmement bas pendant toute la durée d’une longue série de production.

Coûts cachés affectant le retour sur investissement réel

Le prix unitaire le plus bas cité n’est pas toujours la meilleure offre. Les acheteurs expérimentés évaluent le coût total de possession (CTP), qui inclut des facteurs souvent négligés lors des comparaisons initiales :

- Défaillances de qualité : Les pièces défectueuses génèrent des coûts de rebut, des frais de tri et des arrêts éventuels de la chaîne de production dans les installations du client

- Opérations secondaires : Une matrice moins chère nécessitant un ébavurage manuel ou des usinages supplémentaires peut coûter globalement davantage qu’une intégration d’opérations dans la matrice

- Impacts sur les délais de livraison : Un retard dans la fourniture des matrices affecte les calendriers de lancement des produits, pouvant ainsi coûter bien davantage que la prime payée pour une livraison accélérée

- Durée de vie de la matrice et remplacement : Une matrice de 60 000 $, conçue pour un million de coups, coûte moins cher par pièce qu’une matrice de 40 000 $ devant être remplacée après 300 000 coups

- Considérations logistiques : La fabrication à l’étranger des outillages peut sembler 30 % moins chère, mais les frais d’expédition, les retards de communication et la difficulté à diagnostiquer et résoudre les modifications techniques peuvent annuler entièrement ces économies

Le bilan final ? L’outillage à matrices progressives constitue un investissement stratégique, et non une simple dépense d’approvisionnement. Lorsque les volumes annuels dépassent certains seuils et que la complexité des pièces exige plusieurs opérations, cette approche permet d’obtenir le coût total de production le plus bas — à condition toutefois de prendre en compte l’ensemble de la réalité économique, de la conception jusqu’à la fin de vie du produit.

Une fois cette compréhension claire des enjeux économiques acquise, votre prochain défi consiste à identifier un partenaire de fabrication capable de concrétiser ces prévisions de coûts. Quelles capacités devez-vous évaluer, et comment distinguer les fournisseurs qui se contentent de proposer des prix bas de ceux qui les atteignent effectivement, de façon constante ? C’est précisément ce que nous explorerons dans la suite.

Choisir le bon partenaire en emboutissage progressif

Vous maîtrisez les fondamentaux techniques — vient maintenant la décision qui déterminera si votre projet réussit ou échoue. Choisir des fabricants de matrices d’emboutissage inadaptés peut transformer une pièce bien conçue en un cauchemar de production, tandis qu’un partenaire adapté saura transformer même des géométries complexes en composants fiables et économiques. Comment distinguer réellement les capacités opérationnelles des simples présentations commerciales soignées ?

La réponse réside dans l’évaluation de compétences spécifiques ayant un impact direct sur vos résultats. Examinons ce qui distingue les leaders de l’emboutissage de précision du reste du marché.

Des capacités d’ingénierie qui distinguent les fournisseurs de premier plan

Lors de l'évaluation de partenaires potentiels pour les matrices de poinçonnage progressif, l'expertise en ingénierie compte davantage que la simple liste des équipements ou la taille des installations. Selon des experts du secteur, un fournisseur expérimenté a déjà relevé diverses complexités de conception et défis de production — cette expérience lui permet d'anticiper précocement les problèmes éventuels.

Quelles compétences techniques spécifiques devez-vous rechercher ?

Simulation CAO pour la prévention des défauts. Tel qu'illustré dans une étude publiée par The Fabricator , l'intégration de la conception assistée par ordinateur (CAO) avec des concepteurs d'outillages expérimentés réduit le temps de développement des séquences tout en prédisant des caractéristiques critiques telles que la répartition des déformations, les schémas de contraintes, l'écoulement du matériau et les défauts de formage. Les fournisseurs utilisant la simulation par éléments finis (FEM) peuvent ainsi optimiser les diamètres des poinçons, les rayons des matrices et les séquences de formage avant même la découpe de l'acier à outils — détectant ainsi des problèmes qui, autrement, exigeraient des modifications coûteuses des matrices.

Recherchez des partenaires qui démontrent :

- Des capacités d'essai virtuel : Simuler l'écoulement du matériau et le retour élastique avant la réalisation de prototypes physiques

- Analyse de la répartition de l'épaisseur : Prédire l'amincissement et les points de défaillance potentiels

- Évaluation de l'emboutissabilité : Identifier les zones à risque de fissuration ou de froissage

- Compensation du ressaut élastique : Calculer les angles de surpliage par simulation plutôt que par essais et erreurs

Par exemple, Shaoyi illustre cette approche grâce à une simulation avancée par CAE qui fournit des résultats exempts de défauts — établissant ainsi une référence en matière de ce que vous êtes en droit d'attendre de tout fournisseur sérieux d'estampage progressif pour équipementiers. Leur méthodologie centrée sur l'ingénierie illustre parfaitement comment la simulation permet d'éviter des erreurs coûteuses avant le démarrage de la production.

Conception et fabrication internes des outillages. Les fournisseurs disposant d'une intégration verticale complète — de la conception des matrices à leur fabrication — exercent un contrôle plus rigoureux sur la qualité et les délais. Lorsque les équipes de conception et de fabrication travaillent au sein d’un même site, la communication s’améliore et les modifications sont mises en œuvre plus rapidement. Comme le souligne Eigen Engineering, la capacité interne de fabrication d’outillages permet des ajustements plus rapides et réduit les coûts par rapport à une sous-traitance.

Vitesse de prototypage rapide. À quelle vitesse un fournisseur peut-il livrer des pièces échantillons pour validation ? Ce critère révèle à la fois l’agilité en ingénierie et la préparation à la production. Des opérations de découpage à l’emporte-pièce de pointe, telles que celles de Shaoyi, peuvent livrer des prototypes en aussi peu que 5 jours — réduisant considérablement les délais de développement lorsque la rapidité est essentielle. Vous pouvez explorer leur offre complète conception et fabrication de moules pour comprendre concrètement à quoi ressemble une ingénierie réactive.

Certifications qualité essentielles pour les applications automobiles

Les certifications ne sont pas de simples décorations murales : elles attestent de systèmes qualité vérifiés qui influencent directement vos pièces. Comprendre ce que garantit chaque certification vous aide à définir des attentes appropriées.

Certification IATF 16949:2016 constitue la référence absolue pour les fournisseurs automobiles. Selon Master Products, cette certification harmonise les systèmes d’évaluation de la qualité au sein de l’industrie automobile mondiale, tout en mettant l’accent sur la prévention des défauts et la minimisation des écarts de production. Ses trois objectifs principaux sont les suivants :

- Amélioration de la qualité des produits et de la cohérence des procédés de fabrication

- Établissement des fournisseurs en tant que « fournisseur privilégié » auprès des principaux constructeurs automobiles

- Intégration transparente aux normes de certification ISO

L’IATF 16949 exige une attention accrue portée aux besoins des clients — vos exigences de production spécifiques, vos attentes et vos spécifications. Cette approche centrée sur le client s’aligne parfaitement avec les opérations de poinçonnage à matrice de précision, où chaque projet présente des défis uniques.

La certification IATF 16949 de Shaoyi, combinée à son taux d’approbation au premier passage de 93 %, démontre comment des systèmes qualité rigoureux se traduisent par des résultats de production tangibles. Lors de l’évaluation de fournisseurs de poinçonnage métallique progressif de précision, ces indicateurs révèlent une excellence systémique plutôt que des résultats ponctuels satisfaisants.

Autres certifications à évaluer :

- ISO 9001:2015 : Gestion de la qualité de niveau fondamental, applicable à tous les secteurs industriels

- AS9100 : Exigences spécifiques au secteur aéronautique destinées aux fournisseurs desservant ce domaine

- ISO 14001 : Systèmes de management environnemental témoignant d'un engagement en faveur de la durabilité

Liste de contrôle d'évaluation du partenaire

Avant de vous engager auprès d'un fournisseur de matrices d'estampage, évaluez systématiquement les critères suivants :

- Expertise technique : Le fournisseur possède-t-il une expérience dans votre secteur d'activité spécifique et ses exigences en matière de matériaux ?

- Capacités de simulation : Est-il capable de démontrer un développement de matrices basé sur la simulation par ordinateur (CAE), avec une prédiction documentée des défauts ?

- Certifications de qualité : Est-il certifié IATF 16949 pour les applications automobiles ou détient-il une certification équivalente adaptée à son secteur d'activité ?

- Vitesse de prototypage : Quel est son délai habituel pour la fourniture des premiers échantillons ? (Référence : 5 à 10 jours pour les fournisseurs réactifs)

- Taux d’approbation du premier passage : Quel pourcentage de nouvelles matrices obtient l'approbation pour la production sans modification ? (Référence : supérieur à 90 %)

- Capacité de production : Est-il capable de passer de la fabrication de prototypes à un estampage en grande série à mesure que vos besoins évoluent ?

- Outils en interne : Conçoit-il et fabrique-t-il lui-même les matrices d'estampage progressif ou sous-traite-t-il des étapes critiques ?

- Technologies de contrôle qualité : Quels équipements d'inspection vérifient la précision dimensionnelle — les machines à mesurer tridimensionnelles (CMM), les systèmes optiques ou la maîtrise statistique des procédés (SPC) ?

- Transparence de la communication : Fournissent-ils régulièrement des mises à jour, des devis détaillés et des délais clairs ?

- Références et antécédents : Peuvent-ils fournir des références clients attestant de partenariats à long terme fructueux ?

Prendre la décision finale

Le choix du bon partenaire en emboutissage progressif ne consiste pas à trouver le devis le plus bas, mais à identifier un fournisseur dont les capacités correspondent à vos exigences tout au long du cycle de vie complet du projet. Comme l’indique l’analyse sectorielle, bien que le coût soit un facteur important, il ne doit pas nuire à la qualité ni au service. Prenez en compte la valeur globale offerte par le fournisseur, notamment sa capacité à réduire les coûts grâce à une meilleure efficacité des procédés et à une amélioration de la conception.

Les partenariats les plus fructueux se développent lorsque les deux parties comprennent clairement les attentes dès le départ. Un fournisseur disposant d’une solide expertise en ingénierie, de systèmes qualité vérifiés et d’une communication réactive contribuera davantage à votre réussite qu’un fournisseur proposant des prix unitaires légèrement inférieurs, mais dépourvu de la base technique nécessaire pour assurer une livraison constante.

Lorsque vous trouvez un partenaire combinant la certification IATF 16949, des capacités avancées de simulation, la prototypage rapide et des taux élevés d’approbation du premier essai, vous avez identifié un fournisseur capable de transformer vos conceptions en réalité industrielle — de manière efficace, précise et économique.

Questions fréquentes sur le découpage métallique progressif

1. Qu'est-ce que le découpage métallique progressif ?

Le poinçonnage progressif est un procédé de formage à grande vitesse de tôle métallique, dans lequel une bande continue de métal avance à travers plusieurs stations situées au sein d’un même outillage. Chaque station effectue une opération spécifique — telle que la découpe, le pliage, le perçage ou la mise en forme — jusqu’à l’obtention d’une pièce finie à chaque coup de presse. Cette méthode domine la fabrication à grand volume en raison de sa vitesse exceptionnelle, de sa constance et de son efficacité économique, permettant la production de milliers de pièces identiques par heure.

2. Quel est le coût d’un outillage de poinçonnage progressif ?

Les matrices de poinçonnage progressif coûtent généralement entre 50 000 $ et plus de 100 000 $, selon leur complexité, le nombre de stations et les exigences de précision. Des matrices simples de découpage peuvent coûter environ 5 000 $, tandis que des matrices progressives complexes à plusieurs stations, intégrant des opérations de formage, peuvent dépasser 100 000 $. Toutefois, cet investissement initial permet de réduire considérablement le coût unitaire par pièce — tombant souvent à quelques centimes par unité pour des volumes élevés, ce qui en fait une solution économique pour des séries de production dépassant 20 000 unités par an.

3. Quelle est la différence entre le poinçonnage progressif et le poinçonnage par transfert ?

La différence fondamentale réside dans la façon dont les pièces circulent à travers la matrice. Dans le poinçonnage progressif, les pièces restent connectées à une bande porteuse tout au long de toutes les opérations jusqu’à la découpe finale. Dans le poinçonnage par transfert, les pièces sont physiquement saisies et déplacées d’une station à l’autre de manière indépendante. Les matrices progressifs excellent pour les pièces plus petites et complexes, produites en très grands volumes (plus de 1 million de pièces par an), tandis que les matrices par transfert conviennent mieux aux composants plus volumineux nécessitant des opérations sous plusieurs angles ou des emboutissages profonds qui ne peuvent pas rester attachés à la bande.

4. Quels sont les quatre types de poinçonnage métallique ?

Les quatre types principaux sont les suivants : (1) l’emboutissage à matrice progressive, où la bande métallique avance à travers plusieurs stations pour la production en grande série de pièces complexes ; (2) l’emboutissage à matrice à transfert, où les pièces individuelles sont déplacées mécaniquement d’une station à l’autre pour des composants plus volumineux ; (3) l’emboutissage profond, spécialisé dans la fabrication de pièces profondes en forme de tasse ; et (4) l’emboutissage à matrice composée, où plusieurs opérations de découpe s’effectuent simultanément en un seul coup pour des pièces plates simples nécessitant une qualité précise des bords.

5. Quels matériaux conviennent le mieux à l’emboutissage progressif de métaux ?

L'acier au carbone, l'acier inoxydable, l'aluminium, le cuivre et le laiton sont les matériaux les plus couramment utilisés. L'acier au carbone offre une excellente aptitude à la mise en forme à faible coût pour les composants structurels. L'aluminium procure des propriétés légères, idéales pour les applications électroniques et aérospatiales. Le cuivre et le laiton assurent une conductivité électrique supérieure pour les contacts électriques. Le choix du matériau dépend des exigences en matière d'aptitude à la mise en forme, des besoins de résistance mécanique, de la résistance à la corrosion, ainsi que de l'impact des propriétés du matériau sur l'usure des matrices et la longévité des outils.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —